Загрузочное устройство для подачи материала в камеру прессования - SU906345A3

Код документа: SU906345A3

Чертежи

Описание

Изобретение относится к сельскохизяйственному машиностроению, в частности к прессам сельскохозяйственных культур.

Известно загрузочное устройство 5 для подачи материала в камеру прессования , содержащее раму, рычаг с рабо чим органом на одном конце и связанный с другим концом рычага кривошип привода, подводящий трубопровод с ю продольной прорезью для ввода в трубопровод рабочего органа П.

Недостатком его является невысокая эффективность загрузки ввиду того, что порции материала, подаваемые в 5 прессовальную камеру, имеют разный размер и плотность.

Цель изобретения - обеспечение эффективности загрузки камеры прессования .20

Указанная цель достигается тем, что рычаг имеет продольный паз, а на раме закреплен палец, который размещен в пазу рычага, при этом про ,дольный паз рычага имеет расположен- 25

ные под углом друг к другу участки для обеспечения замедления перемещения рабочего органа вдоль трубопровода в начале его ввода в него.

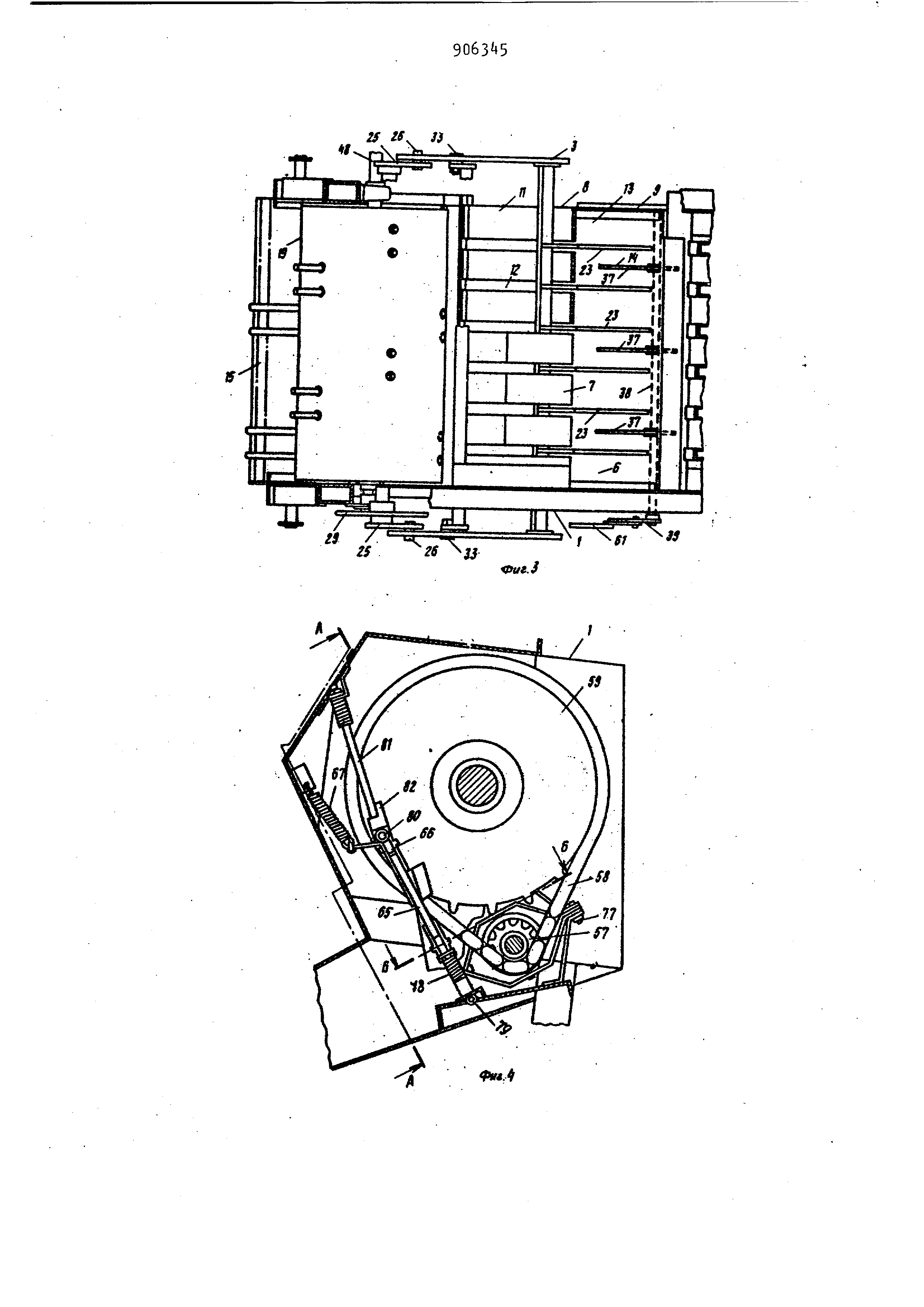

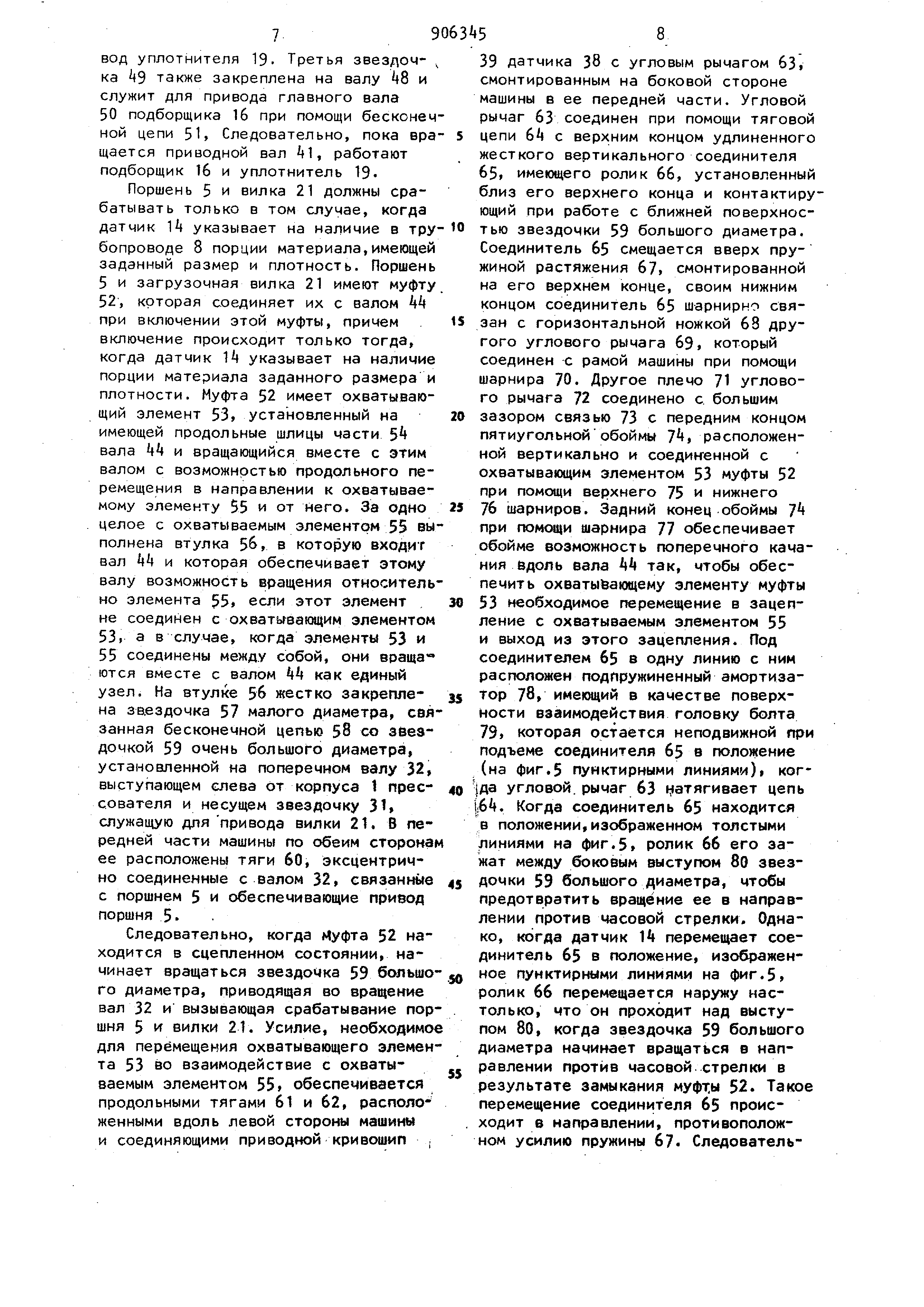

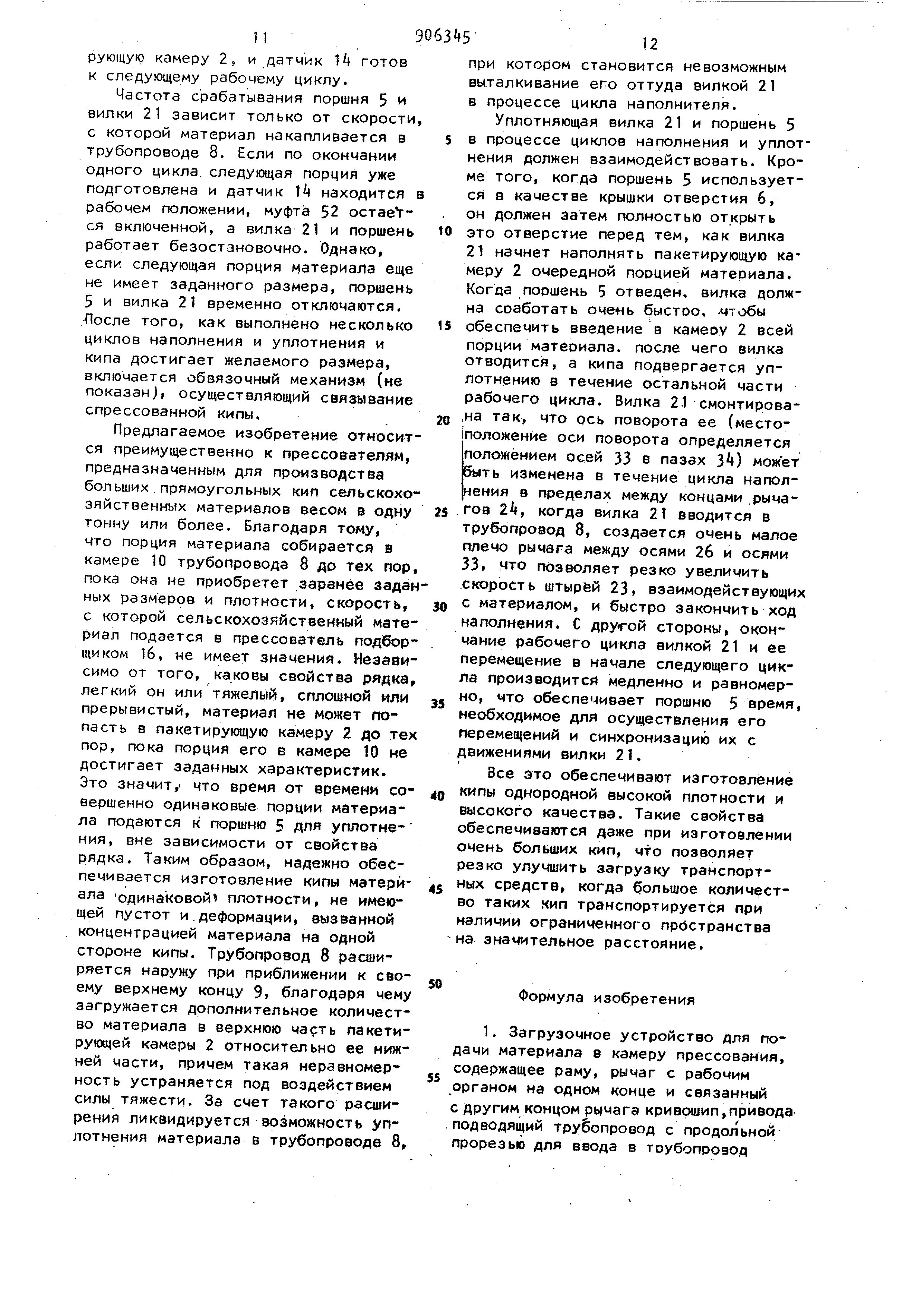

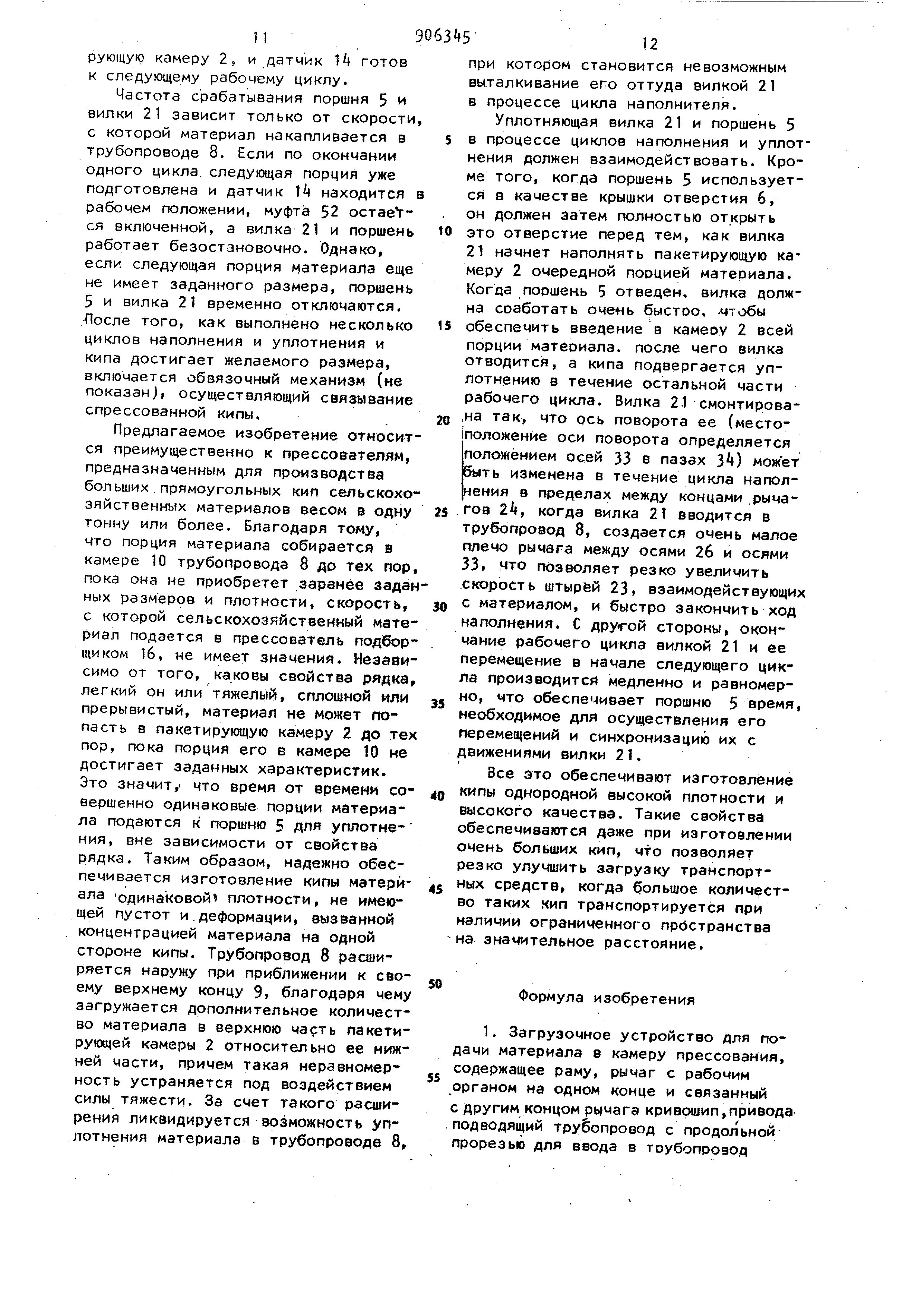

Нафиг.1 изображено загрузочное устройство для подачи материала, вид сбоку; на фиг.2 - то же, вид противоположной стороны устройства; на фиг.З сечение загрузочной части устройства, взятое горизонтально ниже пакетирующей камеры, в увеличенном масштабе; на фиг. - вид левой стороны устройства со снятым кожухом, на котором изображены детали сцепления и связанного с ним приводного механизма , в увеличенном масштабе; на фиг.5 сечение А-А на фиг. на фиг.6 - сечение Б-Б на фиг. на фиг.7 вертикальное сечение загрузочной- части, изображающее положение наполнительной вилки по отношению к поршню, находящемуся в соответствующих точках цикла загрузки и уплотнения; на фиг. 8 - схем,ч загрузочного трубопровода и наполнитспнного барабана , выполненная в уменьшенном масштабе; на фиг.9 датчик в работ когда труба целиком наполнена матер алом, предназначенным для уплотнени Устройство имеет длинный, выступ вперед и назад корпус 1 прямоугольного поперечного сечения, обра зующий прессовальную пакетирующую камеру 2 (фиг,). Корпус 1 опирается на слегка наклоненные вперед и вверх стойки 3 на нижних концах ко торых установлены колеса , перекат вающиеся по земле, а в передней час ти корпуса 1 прессователя расположе на выступающая вперед и вниз часть, при помощи которой прессователь сое диняется с тягачом (не показан), пе ремещающим его по полю.Поршень 5 (фиг.8 и 9) перемещается в камере 2 возвратно-поступательно и обеспечивает периодическое уплотнение материала, подаваемого в камеру 2 через входное отверстие 6, выполнен ное в полу 7 корпуса 1 камеры, и проходящее по всей его ширине, С корпусом 1 камеры соединен изогнутый вверх загрузочный трубопровод 8 верхний конец которого подведен к отверстию 6, а нижний приемный конец , удаленный от входного отверсти 6, расположен в передней части трубопровода . .Последний расширяется в продольном направлении своим верхним концом 9 и образует слегка клин видной формы камеру 10. Криволинейная верхняя стенка П трубопровода 8 имеет расположенные поперек него удлиненные пазы 12, проходящие по всей длине, а криволинейное днище 13 трубопровода 8 выполнено целикорым по всей длине кромке зоны, расположенной непосредственно около ко пуса 1 прессователя и снабженной продольными пазами для установки датчика 1 давления. Нижний конец 15 трубопровода 8 расположен непосредственно сзади подборщика 1б, который может иметъ любую конструкцию, и предназначен для подбора уложенных в рядки материалов с поля и подача их назад в трубопровод 8, Подборщик 16 имеет набор подъемных штырей 17, которые перемещают собираемый материал к верхнему шнеку 18, собирающему его середину и подающему его в конец 15 трубопровода 8. Между подборщиком 16 и трубопроводом В поперек конца 54 15 этого трубопровода расположен вращающийся уплотнитель 19, предназначенный для предварительного уплотнения порции материала в трубопроводе 8 перед загрузкой его в пакетирующую камеру 2. Верхняя стенка 11 трубопровода 8 оканчивается позади верхнего конца днища 13 (фиг.З и ) а продольное пространство , образованное между ними, занято уплотнителем 19- Последний выполнен в виде пустотелого барабана 20, вращающего над днищем 13 в зоне его направленного вверх искривленного конца 15, однако расстояние по вертикали между днищем 13 и периферией барабана 2d в этом месте значительно меньше соответствующего расстояния от трубопровода 8 в остальной части его длины до корпуса камеры 1. Следовательно, собирающая камера 10 трубопровода 8 выполнена в зоне, расположенной непосредственно за уплотнителем 19, что дает возможность задней периферии барабана 20 работать в качестве упора и пре дотвращать возвратное перемещение материала , подаваемого в камеру 10. Уплотнитель 1-9 имеет также множество пальцев, взаимодействукицих с убранным материалом, которые выступают радиально от оси вращения барабана 20 и расположены на этом барабане парами (фиг.З). того, чтобы осуществлять требуемое наполнительное действие и одновременно быстро удалять от убранного материала, пальцы смонтированы на барабане так, что когда они находятся в нижней части барабана, пальцы взаимодействуют с материалом, а когда они при вращении барабана 20 перемещаются в его верхнюю часть, пальцы втягиваются внутрь барабана и проходят мимо верхней стенки It трубопровода 8, За уплотнителем19 и над трубопроводом 8 расположена загрузочная вилка 2t, предназначенная для периодическс загрузки собранного материала в камеру 2 из трубопровода 8. Загрузочная вилка 21 включает расположенную поперек прессователя трубу 22 квадратного сечения, охватывающую трубопровод 8 сверху и имеющую набор расположенных вдоль нее на расстоянии друг от друга удлиненных штырей 23. Расположение последних соответствует расположений пазов 12 в верхней стенке 11 трубопровода 8, поэтому штыри 23 входят в камеру 10 чере эти пазы и движутся в процессе цикл загрузки в направлении к корпусу 1 прессователя. Вилка 21 включает также пару рычагов 2А, расположенных на противоположных концах трубы 22 и зеркальных друг относительно друга. Каждый из рычагов 2k несет штырь 23. установленный в его нижнем конце, и связанный с кривошипом 25 при помощи шарнира 26, расположенного в его верхнем конце 27- Кривошипы 25 жестко соединены с противополсукными концами пр14водного вала 28, который охватывает корпус 1 камеры над уплот нителем 19. Привод вала 28 осуществляется звездочкой 29 большого диаметра (см.фиг,2) расположенной в ле вой части корпуса 1 камеры прессователя (если смотреть сзади) и связанной бесконечной цепью 30 с приводной звездочкой 31,установленной на приво ном валу 32.Таким образом,верхний или рабочий конец каждого рычага 24 описы ает круглую траекторию вокруг оси вала 28. На противоположных сторонах корпуса 1 прессователя смонтирована пара неподвижных шарнирных осей 33 для рычагов 2, которые выступают наружу от боковых сторон корлуса 1 прессователя и расположены в про;дольных пазах 3 рычагов 2. Таким образом, при вращении верхних концо рычагов 24 на кривошипах 25 вилка описывает фигурную траекторию 35 - - входя в трубопровод 8, двигаясь вдо него и выходя из него (фиг.7) Траек тория 35 направлена вверх через ofверстие 6 и на небольшое расстояние в камеру 2 так, чтобы обеспечить надежную подачу всей порции материала из трубопровода 8 в пакетирующую камеру 2 в процессе каждого цикла загрузки. Рычаги 24 смещаются продольно и поворачиваются относительно осей 33 при каждом обороте кривошипов 25 (сравнивая фиг.1 и 2 с фиг. 7. соответственно перемещаются оси пово рота рычагов 24. Таким образом, ког да рычаги 24 находятся в холостой , положении (фиг.1 и 2) между шарнирами 26 и осями 33 создается длинное плечо рычага, а когда рычаги 24 полностью введены в трубопровод 8 (фиг.7)| между шарнирами 8 и осями 33 создается короткое плечо рычага. Следовательно, ход наполнения или верхнее перемещение загрузочной вилки 21 гораздо более быстрое, чем. начальный вход ее в трубопровод 8 и выход из этого трубопровода. Каждый из пазов 34 имеет скошенную часть 36, предназначенную для замедления верхнего перемещения вилки 21 в начальный момент ее-выхода в трубопровод 8. На днище 13 трубопровода 8 смонтирован датчик 14, расположенный около выходного отверстия 9 трубопровода 8 и выполненный в виде набора секторных пластин 37. расположенных на расстоянии друг от друга на валу 38, охватывающем снизу тру-.-, бопровод 8. Вал 38 крепится на трубопроводе 8 и вращается вокруг своей продольной оси, поворачивая пластины 37 и вводя их в камеру 10 и выводя их оттуда, как показано на фиг.8 и 9. Приводной кривошип 39. расположенный с левой стороны вала 38 (если смотреть сзади машины) имеет пружину 40 растяжения (фиг.2). втягивающую пластины 37 в камеру 10 трубопровода 8.Натяжение пружины 40 может быть отрегулировано при помощи устройства (не показано), обеспечивающего изменение усилия, с которым пластины 37 смещаются в холостое rtoложение в камере 10. Перемещение датчика 14 назад в рабочее положение снаружи от трубопровода 8 (фиг.9) может быть использовано для сигнализации оператору, что наступил момент включить вилку 21 и поршень 5. Это ОГЧЛ IIUMn I D ОПЛ IVjr л. I Ft I D . ч I VJ можно осуществить различными способаМИ , например, загорением сигнальной дампы, звонком или зуммером. С другой стороны, перемещение деталей датчика 14 может быть использовано для обеспечения автоматического срабатывания вилки 2,1 и поршня 5 что также может быть выполнено при помощи разнообразных механизмов. На приводном валу 41, проходящем вдоль выступающей части, установлен маховик 42, расположенный в верхней части около прямоугольного редуктора 43, связанного с приводным валом 41. Поперечный вал 44 направлен от редуктора 43 к правой стороне машины и на нем установлена приводная звездочка 45. При помощи бесконечной цепи 46 звездочка 45 приводит во вращение звездочку 47 закрепленную на валу 48 уплотнителя 19. обеспечивая привод уплотнителя 19. Третья звездочка k3 также закреплена на валу kQ и служит для привода главного вала 50 подборщика 1б при помощи бесконеч ной цепи 51 Следовательно, пока вра щается приводной вал 41, работают подборщик 16 и уплотнитель 19 Поршень 5 и вилка 21 должны срабатывать только в том случае, когда датчик Ik указывает на наличие в тру бопроводе 8 порции материала,имеющей заданный размер и плотность. Поршень 5 и загрузочная вилка 21 имеют муфту 52, которая соединяет их с валом Ц при включении этой муфты, причем включение происходит только тогда, когда датчик указывает на наличие порции материала заданного размера и плотности. Муфта 52 имеет охватывающий элемент 53, установленный на имеющей продольные шлицы части 5 вала kk и вращающийся вместе с этим валом с возможностью продольного перемещения в направлении к охватываемому элементу 55 и от Него. За одно целое с охватываемым элементом 55 вы полнена втулка 5б в которую входит вал kk и которая обеспечивает этому валу возможность вращения относитель но элемента 55, если этот элемент не соединен с охватывающим элементом 53 а в случае, когда элементы 53 и 55 соединены между собой, они враща ются вместе с валом ЦЦ как единый узел. На втулке 5б жестко закреплена заездочка 57 малого диаметра, сая занная бесконечной цепью 58 со звездочкой 59 очень большого диаметра, установленной на поперечном валу 32, выступающем слева от корпуса 1 прессователя и несущем звездочку ЗЬ служащую для привода вилки 21. В передней части машины по обеим сторона ее расположены тяги 60, эксцентрично соединенные с валом 32, евязанньге с поршнем 5 и обеспечивающие привод поршня 5 Следовательно, когда Муфта 52 находится в сцепленном состоянии, начинает вращаться звездочка 59 большего диаметра, приводящая во вращение вал 32 и вызывающая срабатывание поршня 5 и вилки 21. Усилие, необходимое для перемещения охватывающего элемента 53 во взаимодействие с охватываемым элементом 55, обеспечивается продольными тягами 61 и 62, распело женными вдоль левой стороны машины и соединяющими приводной кривошип . 39 датчика 38 с угловым рычагом 63. смонтированным на боковой стороне машины в ее передней части. Угловой рычаг 63 соединен при помощи тяговой цепи 6Ц с верхним концом удлиненного жесткого вертикального соединителя 65 имеющего ролик 66, установленный близ его верхнего конца и контактирующий при работе с ближней поверхностью звездочки 59 большого диаметра. Соединитель б5 смещается вверх пружиной растяжения б7 смонтированной на его верхнем конце, своим нижним концом соединитель б5 шарнирно связан с горизонтальной ножкой 68 другого углового рычага 69, который соединен с рамой машины при помощи шарнира 70. Другое плечо 71 углового рычага 72 соединено с большим зазором связью 73 с передним концом пятиугольнойобоймы Jk, расположенной вертикально и соединенной с охватывающим элементом 53 муфты 52 при помощи верхнего 75 и нижнего 76 шарниров. Задний конец обоймы 7 при помощи шарнира 77 обеспечивает обойме возможность поперечного качания Вдоль вала так, чтобы обеспечить охватыбающему элементу муфты 53 необходимое перемещение в зацепление с охватываемым элементом 55 и выход из этого зацепления. Под соединителем б5 в одну линию с ним расположен подпружиненный амортизатор 78, имеющий в качестве поверхности взаимодействия головку болта 79, которая остается неподвижной при подъеме соединителя 65 в положение (на фиг.5 пунктирными линиями), ког|да угловой, рычаг 63 1 атягивает цепь б . Когда соединитель 65 находится в положении,изображенном толстыми линиями на фиг.5, ролик 66 его зажат между боковым выступом 80 звездочки 59 большого диаметра, чтобы предотвратить вращение ее в направлении против часовой стрелки. Однако , когда датчик 1 перемещает соединитель 65 в положение, изображенное пунктирными линиями на фиг.5, ролик 66 перемещается наружу настолько , что он проходит над выступом Во, когда звездочка 59 большого диаметра начинает вращаться в направлении против часовой стрелки в результате замыкания муфты 52. Такое перемещение соединителя 65 происходит в направлении, противоположном усилию пружины 67. Следовательно , когда звездочка 59.большого диаметра поворачивается в направлении против часовой стрелки настолько,что выступ 80 освобождает ролик 66, пружина 67 смещает соединитель б5 в нап равлении к поверхности звездочки 59, чтобы передвинуть ролик 66 в одну линию с выступом 80, когда заканчивается один оборот звездочки 59. Однако пружина 67 не смещает соединитель обратно в положение, изображенное сплошными линиями на фиг.5, поскольку прм этом разъединяется муфта 52. Пружина б7 сдвигает соединитель .65 вверх (и, кроме того, ймутрь в направлении к звездочке 59) так, что хотя датчик 14 может возвратиться в холостое положение, и следовательно, повернуть угловой рычаг 63 внутрь, соединитель б5 остается в поднятом положении, чтобы удерживать муф1у 52 во включенном положении до тех пор, пока не закончится цикл наполнения и уплотнения. Только в тот момент, когда выступ 80 снова взаимодействуе с верхней частью ролика 66 после окончания поворота звездочки 59 на 360°, соединитель 65 опускается в свое первоначальное положение- (воздействуя на амортизатор 78) чтобы разъединить муфту 52. В этот момент подпружиненная собачка 81 заскакивает за блок 82 на поверхности звездоч ки 59 чтобы предотвратить вращение ее в обратном направлении. При движении прессователя подборщик 16 постоянно подбирает материал с земли и подает его назад к уплотнителю 19 и трубопроводу 8. Однако, до тех пор, пока датчик k находится в холостом положении внутри камеры 10, вилка 21 и поршень 5 остаются неподвижными. Поршень 5 перекрывает входное отверстие 6, (фиг.8) hpeдcтaвляя собой в это время крышКУ камеры 10. Вилка находится полНостью вне трубопровода 8 в холостом положении (фиг.1 и 2). Таким образом , при движении прессователя и постоянном подборе материала последний продолжает собираться в камере 10 под воздействием уплотнителя 19, и в трубопроводе 8 начинает накапливаться порция материала заранее за .данного размера и плотности. Материал , накапливающийся в камере 10, не может выйти вверх через закрытое поршнем 5 отверстие 6 и не может выйти через вращающийся уплотнитель 19, из-за этого плотность его увеличивается и он воздействует на пластины 37 датчика со все возрастающим усилием до тех пор, пока под действием этого усилия пластины 37 не выйдут полностью из камеры 10. При этом включается муфта 52, после цего срабатывают в едином рабочем цикле поршень 5 и вилка 21. , Синхронизация перемещения вилки 21 и поршня 5 осуществляется таким образом, что в течение первых 120 рабочего цикла передняя поверхность поршня 5 (фиг.7) отходит почти до переднего края отверстия 6, открывая это отверстие в то время, как вилка 21 входит в трубопровод 8 через пазы 12 и начинает свое движение вверх к пакетирующей камере 2. Во время следующих бО рабочего цикла (а особенно в течение 30 между 150° и 180°) вилка очень быстро движется в направлении к точке, расположенной несколько ниже отверстия 6, чтобы быстро ввести собранную порцию материала в пакетирующую камеру 2 между поверхностью 20 поршня и конструкцией , служащей в качестве упора поршню 5, например, предыдущей порцией материала. В течение этого промежутка времени поверхность поршня 5 лишь слегка отходит от положения. соответствующего углу время, когда вилка 21 и поршень 5 движутся от угла 180° до угла в своих соответствующих циклах, вилка 66 входит в пакетирующую камеру 2 на небольшое расстояние над атверстйем 6, чтобы обеспечить надежную подачу всей порции материала в камеру 2, а поверхность поршня (которая предпочтительно имеет г прорезанные в ней вертикальные пазы) снимает материал с вилки 21,которая начинает свой ход назад и вниз на выход, в то время как поверхность поршня проходит через отверстие 6, уплотняя материал сзади. В течение последних 120 рабочего цикла вил- КЗ 21 возвращается в холостое положение , а поршень 5 заканчивает ход назад, из-за чего они оба приходят в поло)ение готовности к следующему циклу наполнения и уплотнения. Датчик 1 под воздействием пружины kO возвращается в холостое положение внутри камеры 10, как только вилка 21 вводит порцию материала в пакети1 ,ЗО рующую камеру 2, и датчик 1 готов к следующему рабочему циклу. Частота срабатывания поршня 5 и вилки 21 зависит только от скорости, с которой материал накапливается в трубопроводе 8, Если по окончании одного цикла следующая порция уже подготовлена и датчик И находится в рабочем положении, муфта 52 остается включенной, а вилка 21 и поршень работает безостановочно. Однако, если следующая порция материала еще не имеет заданного размера, поршень 5 и вилка 21 временно отключаются, 41осле того, как выполнено несколько циклов наполнения и уплотнения и кипа достигает желаемого размера, включается обвязочный механизм (не показан), осуществляющий связывание спрессованной кипы. Предлагаемое изобретение относится преимущественно к прессоватепям, предназначенным для производства больших прямоугольных кип сельскохозяйственных материалов весом в одну тонну или более. Благодаря тому, что порция материала собирается в камере 10 трубопровода 8 до тех пор, пока она не приобретет заранее задан ных размеров и плотности, скорость, с которой сельскохозяйственный материал подается в прессователь подборщиком 16, не имеет знамения. Независимо от того, каковы свойства рядка, легкий он или тяжелый, сплошной или прерывистый, материал не может попасть в пакетирующую камеру 2 до тех пор, пока порция его в камере 10 не достигает заданных характеристик. Это значит, что время от времени совершенно одинаковые порции материала подаются к поршню 5 для уплотнения , вне зависимости от свойства рядка. Таким образом, надежно обеспечивается изготовление кипы материала одинаковой плотности, не имеющей пустот и.деформации, вызванной концентрацией материала на одной стороне кипы. Трубопровод 8 расширяется наружу при приближении к своему верхнему концу 9, благодаря чему загружается дополнительное количество материала в верхнюю часть пакетирующей камеры 2 относительно ее нижней части, причем такая неравномерность устраняется под воздействием силы тяжести. За счет такого расширения ликвидируется возможность уплотнения материала в трубопроводе 8, при котором становится невозможным выталкивание его оттуда вилкой 21 в процессе цикла наполнителя. Уплотняющая вилка 21 и поршень 5 в процессе циклов наполнения и уплот нения должен взаимодействовать. Кроме того, когда поршень 5 используется в качестве крышки отверстия 6, он должен затем полностью открыть это отверстие перед тем, как вилка 21 начнет наполнять пакетирующую камеру 2 очередной порцией материала. Когда поршень 5 отведен, вилка должна сработать очень быстоо, .чтобы обеспечить введение в камеоу 2 всей порции материала, после чего вилка отводится, а кипа подвергается уплотнению в течение остальной части рабочего цикла. Вилка 21 смонтирова ,на так, что ось поворота ее (местоположение оси поворота определяется положением осей 33 в пазах 3) может быть изменена в течение цикла нагюлнения в пределах между концами рычагов 2k, когда вилка 21 вводится в трубопровод 3, создается очень малое плечо рычага между осями 26 и осями 33, НТО позволяет резко увеличить скорость штырей 23, взаимодействующих с материалом, и быстро закончить ход наполнения. С другой стороны, окончание рабочего цикла вилкой 21 и ее перемещение в начале следующего цикла производится медленно и равномерно , что обеспечивает поршню 5 время, необходимое для осуществления его перемещений и синхронизацию их с движениями вилки 21. Все это обеспечивают изготовление кипы однородной высокой плотности и высокого качества. Такие свойства обеспечиваются даже при изготовлении очень больших кип, что позволяет резко улучшить загрузку транспортных средств, когда большое количество таких кип транспортируется при наличии ограниченного пространства на значительное расстояние. Формула изобретения 1. Загрузочное устройство для подачи материала в камеру прессования, содержащее раму, рычаг с рабочим органом на одном конце и связанный с другим концом рычага кривошип,привода подводящий трубопровод с продольной прорезью для ввода в трубопровод

3

рабочего органа, отличаю ше е с я тем что, с целью эффективности загрузки камеры прессования, рычаг имеет продольный паз, а на раме закреплен палец. КОТОРЫЙ разме- s щен в пазу рычага. 2. УСТРОЙСТВО по п.1. о т л и чающееся тем. что ПРОДОЛЬНЫЙ паз рычага имеет расположенные

,1/,

под углом друг к другу участки для обеспечения замедления перемещения рабочего органа вдоль трубопровода в начале его ввода в него. Источники информации, принятые во внимание при экспеоти-че 1. Патент Великобоитании № 1097789, кл. А 01 F 15/00, 1968.

Реферат

Формула

Комментарии