Катализаторы окисления для дизельных двигателей на основе неблагородных металлов и модифицированные неблагородными металлами - RU2506996C2

Код документа: RU2506996C2

Чертежи

Описание

Введение и предпосылки создания изобретения

Выброс отработавших газов моторами автомобилей представляет собой значительный источник загрязнения воздуха, он вносит основной вклад в возникновение фотохимического смога и явления, связанные с озоном, которые оказывают существенное отрицательное воздействие на здоровье человека (M.V. Twigg, Applied Catalysis В, т.70, (2007), с.2-25). Поэтому на протяжении последних тридцати лет все более жесткие ограничения накладывались, на состав выхлопных газов как бензиновых, так и дизельных двигателей внутреннего сгорания, например, протоколы Евро 5 или Евро 6 (Инструкция Европейского парламента и Совета №715/2007, принятая 20 июня 2007 г., Official Journal of the European Union L 171/1, см. также Twigg, Applied Catalysis В, т.70. с.2-25 и R.M. Heck, R.J. Farrauto Applied Catalysis А т.221, (2001), с, 443-457 и ссылки в этих источниках). Наиболее существенные газообразные выбросы автомобилей содержат такие загрязнители, как монооксид углерода (СО), оксиды азота (NO и NO2, вместе их обозначают NOx), и несгоревшие углеводороды (УВ). С целью достижения установленных законом требований по удалению загрязнителей, разработаны технологии дополнительной обработки отработавших газов как бензиновых, так и дизельных двигателей. Эти технологии включают, но не ограничиваются ими, методики регулирования/модификации двигателей, чередующиеся циклы сжигания и применение систем дополнительной обработки, например, каталитических устройств регулирования, которые удаляют содержащиеся в ОГ загрязнители путем промотирования химических реакций, направленных на превращение нежелательных соединений в более экологически безопасные молекулы. В случае дизельных двигателей /двигателей с воспламенением от сжатия такие устройства включают катализаторы окисления для дизельных двигателей (КОД), дизельные улавливатели NOx/катализаторы систем хранения NOx (КУА/СХА), а также катализатор селективного каталитического восстановления (СКВ), предназначенные для обработки выделяющихся СО, УВ (КОД) и NOx, а также каталитический дизельный сажевый фильтр (КДСФ), предназначенный для удаления и сжигания захваченных твердых веществ, которые также называют твердыми частицами или сажей.

Из перечисленных выше каталитических систем регулирования состава ОГ дизельных двигателей КОД является наиболее широко исследуемой и применяемой технологией (см., например, патенты US 5371056, 5462907, 6153160, 6274107, J.A.A. van den Tillaart, J. Leyrer, S. Eckhoffn E.S. Lox в Applied Catalysis В т.10, 1-3, с.53-68). Обычные используемые в настоящее время КОД включают термостойкий оксидный носитель, например, оксид алюминия, компонент, предназначенный для улавливания/выпуска УВ, с целью улучшения эксплуатационных характеристик при низких температурах, обычно цеолит (Applied Catalysis В, т.70, (2007), с.2-25, Applied Catalysis А т.221, (2001), с.443-457) и активный благородный металл или металлы, ранее использовали платину, а с недавних пор стали использовать комбинацию Pt/Pd, в качестве основных каталитически активных материалов, см. U. Neuhausen, K.V. Klementiev, F.-W. Schutze, G. Miehe, H. Fuess и E.S. Lox в Applied Catalysis B: Environmental, т.60, 3-4, (2005), с.191-199 и приведенные в статье ссылки. Выбор этих металлов основан на их способности обеспечивать наиболее высокие числа оборотов реакции (число реакций, протекающих в секунду) для реакций окисления СО и углеводородов до CO2 и воды при низких температурах и низких концентрациях активного компонента в составе для КОД.

Требования к КОД и их способности осуществлять прямое регулирование газовых выбросов возрастают со временем, они должны соответствовать новым проблемам, возникающим при законодательном утверждении каждого нового поколения экологических требований, например, обладать способностью эффективного сжигания введенных после двигателя УВ, необходимых для генерирования кратковременного повышения температуры, при котором инициируется регенерация ДСФ; позднее появилось требование, чтобы фильтры могли окислять NO до NO2, чтобы ускорить реакции, протекающие при низкотемпературном СКВ аммиаком. Более того, эта многофункциональность должна быть обеспечена без ущерба основной функции КОД-эффективного управления выбросами, то есть КОД должен обладать свойством низкотемпературного зажигания реакции. Таким образом, в дополнение к такой многофункциональности КОД должен обеспечить работу при низких температурах с целью снижения выбросов при холодном запуске. Это требование особенно важно при работе в области низких температур существующего и следующего поколения дизельных двигателей, для которых характерно повышение выбросов СО и УВ, поскольку в них более интенсивно применяют рециркуляцию ОГ или усовершенствованные циклы сжигания, с целью снижения содержания NOx в ОГ (патент WO/2005/031132, Способ и устройство для обеспечения высокой эффективности регулирования ОГ двигателя внутреннего сгорания с прямым впрыском, работающего на газовом топливе). Эта задача представляется еще более сложной вследствие кинетических особенностей реакции окисления СО, при которой высокие концентрации СО приводят к снижению скорости окисления (A. Bourane и D. Bianchi J. Catalysis 222 (2004) 499-510 и приведенные в статье ссылки). Еще одно и последнее требование состоит в том, что КОД должен сохранять высокую активность после воздействия неустановившихся высоких температур в присутствии пара, как это происходит в сильносвязанном катализаторе или во время активной регенерации, необходимой при работе ДСФ, поскольку в этих случаях в КОД происходит выделение тепла при сжигании углеводородов, введенных в систему дожигания после двигателя.

Чтобы достичь перечисленных выше целей, а также для того, чтобы выполнить необходимые условия для работы двигателя, срок службы которого подходит к концу, необходимо увеличить содержание благородных металлов в обычных КОД. В свою очередь, это требует использования повышенных количеств платины и палладия, что приводит к дальнейшему увеличению стоимости этих благородных металлов и также избыточным затратам, ложащимся на производителей автомобилей. Для решения этих проблем требуются альтернативные, не такие дорогие, катализаторы на основе неблагородных металлов, которые могли бы заменить благородные металлы в отношении их каталитического действия в КОД, или усилить их действие. Эти катализаторы на основе неблагородных металлов должны обладать конкурентоспособными свойствами: устойчивостью к гидротермальной обработке и к действию ядов при различных условиях, возникающих в системе выпуска отработавших газов дизельного двигателя.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает новый класс систем КОД на основе неблагородных металлов или модифицированных неблагородными металлами, которые могут решить перечисленные проблемы. Эта улучшенная технология реализуется введением нового поколения материалов для хранения кислорода (МХК), в которые ионным обменом введен неблагородный металл, и обеспечивает значительные улучшения в эксплуатационных характеристиках в приборе для низкотемпературного каталитического окисления СО, сама по себе или в комбинации с обычными КОД, содержащими металлы платиновой группы. Конкретная комбинация катализатора окисления СО на основе модифицированного МХК с обычным катализатором на основе металлов платиновой группы (МПГ) обеспечивает синергическое действие, которое делает возможным достижение высокой степени превращения загрязнителей при более низких температурах и при увеличенной стабильности работы в гидротермальных условиях.

Эти новые активные в окислении-восстановлении материалы, описанные в заявках US 12/363310 и 12/363329, а также в статье SAE 2008-01-0481, как было найдено, дополнительно создают синергические преимущества в эксплуатационных характеристиках при окислении СО, причем дополнительное преимущество заключается в обеспечении улучшенной продолжительности работы в гидротермальных условиях КОД по отношению к температуре зажигания реакции превращения СО (температура, которая требуется для достижения 50%-ной конверсии). Модифицированные материалы для ХК в настоящем изобретении представляют собой системы на основе твердых растворов CeZrOx, содержащих по существу чистую структуру с кубической фазой типа флюорита, их получают введением неблагородных металлов, то есть металлов, не принадлежащих к группе благородных металлов, путем особого ионного обмена. Круг подходящих материалов и все подробности относительно проведения ионного обмена описаны в других источниках (патентные заявки US 12/363310 и 12/363329). Способ ионного обмена, не желая быть ограниченными определенной теорией, по существу включает введение активного металла /его катионов в твердый раствор в основных условиях, то есть в условиях высокого pH, то есть при высоком содержании ОН- /низком содержании иона гидроксония (Н3О+) или протона (Н+), Как показано в предыдущей работе, полученные материалы проявляют высокую активность и стабильность в гидротермальных условиях по сравнению с любым модифицированием, осуществляемым путем обычной пропитки кислой солью металла, например, нитратом металла, при которой обычным является образование объемных фаз оксидов в свежеприготовленных материалах и быстрое спекание таких оксидных фаз, приводящее к дезактивации. Предложенный обмен частиц Н+ на ионы металла делает возможным введение и стабилизацию конкретных одновалентных ионов, например, K+, двухвалентных, например, Cu2+, трехвалентных, например, Fe3+, и ионов более высокой валентности при высокой дисперсности внутри оксидной матрицы. Выбор вводимых таким способом неблагородных металлов основан на известных свойствах их оксидов, которые активны в реакциях, представляющих особенный интерес или важных в каталитическом отношении. Металлы, имеющие особое значение в качестве катализаторов, включают Ag, Cu, Со, Mn, Fe, щелочные металлы, щелочноземельные металлы или переходные металлы, или другие металлы или металлоиды, о которых известно, что они образуют стабильные нитраты NОхадс, которые могут претерпевать последующее разложение и восстановление N2 при условиях, которые находятся внутри обычного рабочего окна ОГ автомобиля. Под выражением «переходный металл» понимают 38 элементов групп с 3 по 12 Периодической таблицы элементов.

Материалы для хранения кислорода (МХК) представляют собой хорошо известные твердые электролиты на основе, например, твердых растворов оксидов церия-оксидов циркония (CeZrOx). Они являются неотъемлемым компонентом катализаторов дополнительной обработки ОГ бензиновых двигателей благодаря способности к буферному действию активных компонентов катализатора, предотвращающему возникновение локальных обогащенных топливом (восстановительных) или локальных обедненных топливом (окислительных) условий. Материалы для ХК обеспечивают такое действие путем выделения активного кислорода из трехмерной структуры оксида быстрым и воспроизводимым способом в условиях переходных режимов, когда газовая фаза обеднена кислородом, а потерянный оксидом при таких процессах кислород возмещается за счет адсорбции из газовой фазы в условиях, когда в системе возникает избыток кислорода. Эта окислительно-восстановительная активность (далее OB активность) обеспечивается существованием OB пары Се4+→Се3+, в которой окислительное состояние Се зависит от локального содержания кислорода. Эта высокая доступность кислорода критически важна для промотирования типичных реакций окисления/восстановления, например, химических превращений CO/NO на трехкомпонентных катализаторах для нефтяных (бензиновых) двигателей, или, что разработано позднее, для процессов прямого каталитического окисления твердых частиц (сажи) в каталитических ДСФ, см., например, US 2005/0282698 A1.

Поэтому осуществляются интенсивные исследования, направленные на изучение химии, синтеза, модификации и оптимизации материалов для хранения кислорода на основе Ce-Zr. Например, применение материалов на основе церия - циркония с добавками ионов низкой валентности в применениях, связанных с регулировкой выброса ОГ, интенсивно исследовали в US 6468941, US 6585944 и US 2005 0282698 А1. Эти исследования показали, что модифицирующие ионы низкой валентности, например, ионы редкоземельных металлов, например, Y, La, Nd, Pr и т.д., переходных металлов, например, Fe, Co, Cu и т.д., или щелочно-земельных металлов, например, Sr, Ca и Mg могут оказывать положительное воздействие на проводимость в отношении иона кислорода. Полагают, что это действие обусловлено образованием кислородных вакансий в кубической кристаллической решетке в твердом растворе, что приводит к снижению энергетического барьера для транспорта иона кислорода из объема к поверхности кристалла, и повышению способности твердого раствора к буферному действию в момент изменений режима, связанных с изменением соотношения воздуха и топлива в потоке ОГ при применении обычного трехкомпонентного катализатора для бензинового двигателя.

Дополнительно было показано (в патентах US 6468941 и US 6585944), что применение конкретных примеров описанных выше добавок может обеспечить полную стабилизацию предпочтительной кубической кристаллической решетки типа флюорита в твердых растворах оксида церия - оксида циркония, причем особенные преимущества обеспечивает присутствие иттрия. Присутствие предпочтительной кубической структуры типа флюорита, как было найдено, коррелирует с наиболее быстрым протеканием окислительно-восстановительного процесса Се4+→Се3+, как на поверхности, так и в объеме кристаллической решетки, таким образом значительно увеличивается емкость в отношении хранения и выделения кислорода, по сравнению с объемным СеО2. Это преимущество особенно ярко выражено в том случае, когда материал подвергается росту кристаллов/спеканию во время возникновения экстремальных гидротермальных условий в типичном для потока ОГ окружении. Введение добавок иттрия и в меньшей степени La и Pr, как было показано, также ограничивает или, в определенных случаях, предотвращает диспропорционирование единой кубической фазы оксида церия - оксида циркония на композит, включающий обогащенные церием кубические фазы и обогащенные цирконием тетрагональные фазы; этот процесс приводит к значительному снижению окислительно-восстановительного действия, удельной поверхности и ухудшению других характеристик твердого раствора.

Наконец, в патентах US 6468941, 6585944, 12/363 310 и 12/363329 описаны возможности применения добавок основных, то есть не относящихся к группе благородных металлов (Pt, Pd, Rh, Au и т.д.) модифицирующих металлов, при их включении в кубическую флюоритную кристаллическую решетку твердого раствора путем прямого метода синтеза (US 6468941, 6585944) или посредством ионообменной модификации после синтеза (заявки US 12/363310 и 12/363329). Модификация твердого раствора такими способами, как было показано, представляет собой альтернативный способ промотирования окислительно-восстановительных реакций церия, причем наибольший интерес вызывает применение Fe, Ni, Со, Cu, Ag, Mn, Bi и смесей этих элементов. Типичные не промотированные материалы для хранения кислорода обычно проявляют максимум окисления-восстановления при примерно 600°С (определено на основании исследования температурно-программированного восстановления водородом (ТПВ)), а включение не благородных металлов в кристаллическую решетку может привести к снижению этой температуры более чем на 200°С, при значительно меньшей стоимости по сравнению с использованием благородных металлов. Таким образом, по аналогии мы предлагаем, что такое же значительное улучшение способности к транспорту О и реакционной способности равным образом применимо к окислению СО, как это наблюдалось в случае окисления Н2. Следовательно, при включении этих активных оксидов неблагородных металлов в обычные КОД становится возможным снижение температуры, необходимой для зажигания реакции в присутствии данного катализатора.

Однако, хотя эти неблагородные металлы можно с получением выгоды ввести в кристаллическую решетку CeZrOx и такое введение может значительно усилить низкотемпературное окислительно-восстановительное действие свежих материалов, добавление этих элементов может также привести к снижению фазовой чистоты свежих и состаренных материалов, а также к значительному снижению устойчивости к гидротермальному воздействию (введение неблагородных металлов промотирует агрегацию кристаллов и уплотнение материала), то есть ухудшается поведение при состаривании по сравнению с основными композициями, не содержащими добавок неблагородного металла. Кроме того, во время обычных циклов состаривания могут протекать реакции между компонентами газовой фазы и CeZrOx материалом, которые могут приводить к экстракции этих дополнительных элементов на основе неблагородных металлов из кубической решетки типа флюорита. Это, в свою очередь, может приводить к образованию отдельной объемной фазы (фаз), обладающих присущей им низкой каталитической активностью, или, в случае осуществления наихудшего сценария, фаз, которые могут напрямую реагировать с системами хранения кислорода или другими компонентами катализатора, что приводит к прямому или непрямому отравлению катализатора. Таким образом, до недавнего времени требовались специальные предосторожности при синтезе, позволяющие ввести модифицирующие ионы низкой валентности в кубическую флюоритную структуру при сохранении как электронейтральности, так и состава фаз. Так, как показано в заявке US 12/363310, синтез материалов для ХК, содержащих конкретный модификатор - металл в низкой валентности (Ag), внедренный в кубическую флюоритную структуру, содержащую примерно 40%масс. Се, приводил к диспропорционированию фаз на участки, обогащенные Се, и участки, обедненные Се, при значительном снижении OB свойств. Напротив, в новом разработанном способе ионного обмена в основных условиях можно обеспечить эквивалентный состав с высокой активностью и гидротермальной устойчивостью для применения в катализаторах регулирования выбросов дизельных двигателей. Эта комбинация повышенной активности в окислении и стабильности в гидротермальных условиях обеспечивает, таким образом, желаемые улучшения эксплуатационных характеристик для промышленного применения.

Выгоды и особенности настоящего изобретения включают следующие факторы.

(а) обеспечение автономного КОД, включающего неблагородный металл, или компонент на основе неблагородного металла, способного действовать в синергическом режиме с обычной технологией КОД, с целью промотирования низкотемпературного оксиления СО.

(б) Улучшенные характеристики в отношении окисления СО, благодаря высокой дисперсности промотирующих центров, включающих неблагородный металл, в системе CeZrOx, что приводит к высокой доступности для газообразных реагентов активных частиц О.

(в) Обеспечение активного компонента на основе неблагородного металла, способного обеспечивать улучшенную активность при равном содержании по отношению к компоненту на основе благородного металла, или эквивалентные эксплуатационные характеристики при снижении затрат на добавление металлов платиновой группы.

(г) Улучшенную стабильность в гидротермальных условиях по сравнению с обычным составом КОД благодаря высокой устойчивости модификатора - неблагородного металла.

(д) Способность получать преимущества при предварительном получении МХК с необходимыми структурными и текстурными свойствами, например, однофазной кубической структурой, мезопористой структурой с высокими и стабильными объемом пор и удельной поверхностью, что обеспечивает в дальнейшем улучшение связанных с этими эксплуатационных достоинств при последующей модификации.

(е) Возможность более гибкой химической модификации при минимальном нарушении параметров кристаллической решетки, фазовой чистоты, плотности дефектов, поверхностной кислотности/основности и т.д.

(ж) Простой способ синтеза обеспечивает возможность последующей модификации стандартных существовавших ранее продажных материалов с получением набора материалов с необходимыми свойствами и особенностями, отрегулированными для конкретного применения.

Эта стратегия отличается от той, которую применяют при синтезе обычных систем КОД, для которых включение компонента на основе неблагородного металла, например, «объемного СеО2 в качестве каталитически активного компонента, описано для каталитического окисления жидкой части твердых частиц» (цитата из R.J. Farrauto, K.E. Voss, Applied Catalysis В, т.10, 1-3, 14 (1996), с.29-51, см. также патенты US 5462907, 6153160, 6248684, 6255249 и 7078004). Поэтому вторая новая отличительная особенность настоящего изобретения состоит во включении активного компонента для прямого окисления СО, со всеми связанными с этим фактом преимуществами, которые нетипичны для влияния добавления соединений для ХК типа CeZrOx на гидротермальную стабильность составов для КОД.

Конечно, применение меди или другого неблагородного металла (металлов) в комбинации с оксидом церия не является уникальной особенностью данного изобретения. Такие системы широко исследовали для значительного круга применений, см., например, J. Catal. т.230 (2), 2005, с.464-475 (паровой риформинг метанола на Cu/ZiO2/CeO2), Applied Cat. А, т.331, 2007, с.112-120 (модифицированный МПГ катализатор CuO-CeO2 селективного окисления СО в потоках, обогащенных Н2) или в Catalysis Comm. т.8 (12), 2007, с.2110-2114 (окисление дизельной сажи смесью NO/О2). Однако в настоящем описании будет показано, что как способ введения неблагородного металла, так и преимущества, которыми обладают полученные материалы при «реальном» применении, являются новыми.

В настоящем описании описаны катализаторы, модификаторы на основе неблагородных металлов, и способы их применения. В одном из предпочтительных вариантов катализатор окисления может включать каталитически активный материал, нанесенный на подложку. Катализатор будет дополнительно включать примерно от 10 до 50%масс.модифицированного неблагородным металлом имеющего кубическую флюоритную структуру компонента на основе смешанного оксида Ce-Zr, и от примерно 10 до примерно 50%масс.цеолита, в расчете на общую массу состава катализатора.

В одном из предпочтительных вариантов каталитическое устройство может включать корпус, расположенный вокруг субстрата, на который нанесен катализатор окисления для ОГ двигателя с воспламенением от сжатия. Также, способ обработки ОГ двигателя с воспламенением от сжатия может включать:

подачу потока ОГ дизельного двигателя на катализатор окисления с воспламенением от сжатия; и окисление компонента, содержащегося в потоке ОГ.

Каталитически активные материалы, включая модифицированный металлом МХК, можно включать в состав путем соединения оксида алюминия, или другого подходящего носителя, с другими каталитически активными материалами с получением смеси, сушки (активной или пассивной) и необязательно прокаливания. Более конкретно, суспензию можно получать путем соединения оксида алюминия, модифицированного порошка МХК и воды, и необязательно средства, регулирующего pH (например, неорганических или органических кислот и оснований) и/или других компонентов. Каталитически активные материалы (например, каталитически активные металлы, например, платину) можно добавлять в виде соли (солей) (например, неорганических солей и/или органических солей). Эту суспензию затем можно нанести в виде пористого слоя на подходящий субстрат. Содержащий пористое покрытие продукт можно сушить и подвергать тепловой обработке, с целью закрепления пористого покрытия на субстрате.

Катализатор может дополнительно содержать цеолит. Возможные цеолиты включают цеолит типа Y, цеолит бета, ZSM-5, кремнийалюмофосфат (SAPO, например, SAPO34) и подобные, а также комбинации, включающие по меньшей мере один из перечисленных цеолитов. Отношение оксида кремния к оксиду алюминия (Si:Al) в цеолите может составлять от примерно 15 до примерно 80, или, более конкретно, от примерно 35 до примерно 60. Если применяют цеолит, его можно добавлять к суспензии совместно с каталитически активным материалом (например, до прокаливания каталитически активного материала).

Эту суспензию можно сушить и подвергать тепловой обработке, например, при температурах от примерно 500 до примерно 1000°С, или более конкретно от примерно 500 до примерно 700°С, с образованием конечного каталитического состава. В качестве альтернативы, или в дополнение, суспензию можно нанести в виде пористого покрытия на субстрат и затем подвергнуть тепловой обработке, как описано выше, чтобы отрегулировать удельную поверхность и кристаллическую природу носителя. После термообработки носителя на него можно необязательно нанести каталитически активные металлы. Каталитически активные металлы, следовательно, можно добавлять после закрепления пористого покрытия на субстрате путем проведения дополнительных стадий нанесения пористого покрытия и/или путем воздействия на содержащий пористое покрытие субстрат жидкостью, содержащей каталитически активный металл.

Нанесенный катализатор может включать МПГ (Pt, Pd, Rh и т.д.), (модифицированный) оксид алюминия и цеолит, необязательно оксид кремния, к которым добавлен модифицированный металлом МХК. Количества этих компонентов в нанесенных катализаторах могут быть следующими: от примерно 0,1 до примерно 10%масс.МПГ, от примерно 50 до примерно 80% масс. (модифицированного) оксида алюминия, от примерно 10 до примерно 50%масс. модифицированного металлом МХК, и от примерно 10 до примерно 50% масс. цеолита; или, более конкретно, от примерно 1 до примерно 5% масс. МПГ, от примерно 40 до примерно 60%масс.модифицированного оксида алюминия, от примерно 25 до примерно 45% масс. модифицированного металлом МХК, и от примерно 25 до примерно 45% масс. цеолита.

Нанесенный катализатор может быть расположен на субстрате. Субстрат может включать любой материал, разработанный для применения в необходимом окружении, например, в среде, существующей в двигателе с воспламенением от сжатия (например, в дизельном двигателе). Некоторые возможные материалы включают кордиерит, карбид кремния, металл, оксиды металлов (например, оксид алюминия и подобные), стекла и тому подобное, а также смеси, включающие по меньшей мере один из перечисленных выше материалов. Эти материалы могут находится в виде плотных материалов, экструдатов, фольги, предварительно сформованных изделий, матов, волокнистых материалов, монолитов (например, с сотовой структурой или подобной), других пористых структур (например, пористых стекол, губок), пен, молекулярных сит и подобного (в зависимости от конкретного устройства), и комбинаций, включающих по меньшей мере один из перечисленных материалов и форм, например, металлической фольги, губок из оксида алюминия с открытыми порами, и пористых стекол с ультранизким расширением. Более того, эти субстраты могут быть покрытыми оксидами и/или гексаалюминатами, например, фольга из нержавеющей стали, покрытая пленкой гексаалюмината.

Хотя субстрат может иметь любой размер или геометрию, в соответствии с установленными выше пределами, размер и геометрию предпочтительно выбирают так, чтобы оптимизировать удельную поверхность для конструкционных параметров данного прибора регулирования выпуска отработавших газов. Обычно субстрат имеет сотовую геометрию, включающую сотовые проходящие насквозь каналы, имеющие сечение в форме многоугольника или круглое, причем предпочтительной является по существу квадратная, треугольная, пятиугольная, гексагональная, гептагональная или октагональная геометрия, или аналогичная, благодаря простоте производства и увеличенной удельной поверхности.

После нанесения каталитически активного материала на субстрат, субстрат можно расположить в корпусе с получением конвертора. Этот корпус может быть любой конструкции и включать любой материал, подходящий для этой цели. Подходящие материалы для корпуса могут включать металлы, сплавы и подобные материалы, например, ферритные нержавеющие стали (включая нержавеющие стали, такие, как, например, серия 400, например, SS-409, SS-439 и SS-441), и другие сплавы (например, содержащие никель, хром, алюминий, иттрий и подобные металлы, например, чтобы обеспечить повышенную устойчивость и/или коррозионную стойкость при рабочих температурах или в окислительной или восстановительной атмосфере).

Кроме того, изготовленные из материалов, аналогичных использованным для изготовления корпуса, концевой конус (конусы), концевая пластина (пластины), насадка (насадки) для трубопровода для ОГ и подобные устройства могут быть концентрическим образом расположены вокруг одного или обоих концов и обеспечивать герметичное удерживание газа в корпусе. Эти компоненты могут быть изготовлены отдельно (например, способом отливки или подобным), или их можно изготавливать как единое целое с корпусом, с применением таких способов, как формование при вращении и подобными. Подходящие устройства приведены в Nunan, US 2005/0129588 A1.

Между корпусом и субстратом может быть расположен удерживающий материал. Удерживающий материал, который может находиться в виде матов, сыпучего материала или подобного, может представлять собой вспучивающийся материал, например, материал, включающий вермикулитный компонент, то есть компонент, который расширяется при нагревании, и не вспучивающийся материал, или их комбинацию. Эти материалы могут включать керамические материалы, например, керамические волокна и другие материалы, например, органические и неорганические связующие и подобные, или комбинации, включающие по меньшей мере один из перечисленных выше материалов.

Таким образом, содержащий покрытие монолит, включающий улучшенный КОД, содержащий модифицированный металлом МХК, вводят в поток ОГ двигателя с воспламенением от сжатия. Это обеспечивает средство обработки указанного потока ОГ двигателя с воспламенением от сжатия с целью снижения концентраций экологических ядов путем пропускания указанного потока ОГ дизеля над вышеупомянутым катализатором окисления веществ, содержащихся в ОГ, в суммарно окислительных (богатых кислородом) условиях с целью ускорения каталитической конверсии / окисления в более экологически безопасные продукты.

Описанные выше катализатор и способ и другие особенности будут оценены и поняты лицами, квалифицированными в данной области техники, из приведенного подробного описания, чертежей и приложенной формулы изобретения.

Краткое описание чертежей Все составы приведены в %масс.

МХК 1=40% CeO2; 50% ZrO2/HfO2; 5% La2O3, 5% Pr6O11МХК 2=31,5% CeO2; 58,5% ZrO2/HfO2; 5% La2O3; 5% Y2O3МХК 3=44% CeO2; 42% ZrO2/HfO2; 9,5% La2O3; 4,5% Pr6O11Фиг.1: сравнение данных ТПВ для МХК 3 и модифицированного введением 2% масс. Cu МХК 3. На фиг.1 проведено сравнение поведения при температурно-программированном восстановлении Н2 смешанного оксида CeZrLaPrO2-x (МХК 3) до и после проведенного после синтеза основного обмена с целью введения 2%масс.Cu (далее все образцы будут обозначены как ХМе-MXK"Z", например, 2Cu-МХК1). Введение меди (Cu) приводит к значительному промотированию OB свойств МХК, причем подвергнутый ионному обмену материал проявляет более сильные OB свойства при температурах ниже 300°С, по сравнению с не подвергнутым ионному обмену материалом, который проявляет максимальные OB свойства примерно при 575°С.

Фиг.2: Температуры зажигания реакций окисления СО и УВ в ССГ для 5Ag-MXK1 и 5Cu-МХК1 (каждый образец включал 0,5 г цеолита бета на входе и 1,5 г порошка МХК на выходе, чтобы имитировать реальную установку КОД). Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% CO2, 13% 02, 3,5% H2O, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.2 показаны данные о параметрах реакции окисления смеси, имитирующей ОГ дизельного двигателя, в реакторе для синтез-газа (ССГ).

Условия испытания выбраны так, чтобы имитировать состав ОГ выхлопных газов в соответствии со стандартом Евро 5, состав включал 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. N0, 3,5% СО2, 13% О2, 3,5% Н2О, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин. Испытания проводили с применением 0,5 г порошка цеолита бета (отношение оксида кремния к оксиду алюминия составляло 40), расположенного на входе в реактор, и 1,5 г порошка катализатора окисления на основе неблагородного металла (свежего), расположенного на выходе, то есть после ловушки для УВ на основе цеолита. Данные подтверждают эффективность МХК1, модифицированного как медью, так и серебром, при каталитическом окислении как СО, так и УВ, причем первый из катализаторов проявляет особенно хорошие свойства в окислении СО.

Фиг.3: Температуры зажигания реакций окисления СО и УВ в ССГ для 5 Cu-MXK1 и 5Cu-MXK2 (каждый образец включал 0,5 г цеолита бета на входе и 1,5 г порошка МХК на выходе, чтобы имитировать реальную установку КОД). Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% СО2, 13% О2, 3,5% Н2О, остальное n2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.3 показано влияние состава МХК на каталитические свойства в стандартном испытании в реакторе ССГ, с применением условий, описанных на фиг.2, для МХК 1 и МХК2, модифицированных введением 5% Cu. Здесь снова оба образца в свежеприготовленном виде проявляют активность в окислении СО и УВ, даже в отсутствие МПГ. В этот момент окисление СО лучше происходит на 5Cu-МХК1, что согласуется с высоким содержанием Се в этом материале и с вышеупомянутой концепцией высокой активности в OB реакциях в сочетании с реакцией окисления СО.

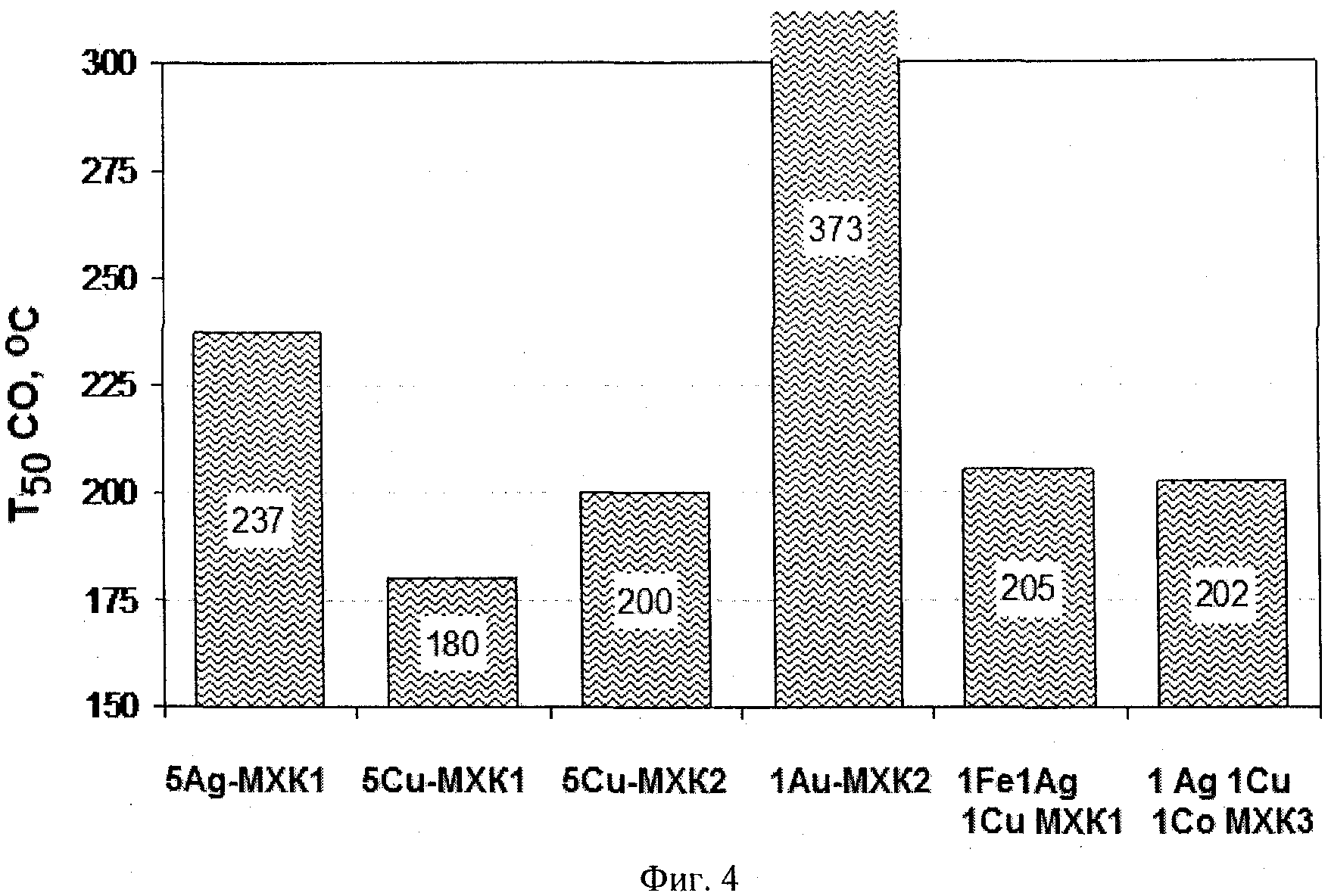

Фиг.4: гистограмма, на которой проведено сравнение температур зажигания реакции окисления СО в испытаниях на зажигание реакции в реакторе ССГ. Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% СО2, 13% O2, 3,5% H2O, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.4 приведены температуры зажигания реакции окисления СО для набора модифицированных ионным обменом материалов для ХК в испытании в ССГ, снова использованы условия, показанные на фиг.2. Все испытанные образцы проявили хорошую активность, за исключением 1Au-МХК2, который проявил активность, более характерную для обычных, то есть не модифицированных МХК. Данные также показывают, что методом ионного обмена можно ввести различные модификаторы одновременно при сохранении хорошей активности. Поэтому активность материалов 1Fe-1Ag-1Cu-MXK1 и 1Ag-1Cu-1Co-МХК3 эквивалентна активности 5Cu-МХК2, то есть сравнимые показатели активности достигаются при более низком содержании модификатора. Этот факт показывает гибкость данного подхода, а кроме того, открывает возможность получения многофункциональных оксидов, например, введения Ag с целью промотирования прямого окисления сажи, как в заявках US 12/363310 и 12/363329, и введения Cu с целью максимального промотирования окислительной активности меди.

В первоначальных испытаниях получены данные о перспективных каталитических свойствах, поэтому далее проведено сравнение активности 5Cu- МХК3 и продажного порошка КОД, содержащего только Pt (содержание Pt 70 г/фут). Условия эксперимента описаны на фиг, 2, за исключением того, что образец МХК был приготовлен на основе 0,7 г цеолита бета (слой, расположенный перед основным) и 1,3 г порошка 5Cu-МХК3, чтобы получить равное содержание цеолита. Кроме того, образцы подвергали состариванию in-situ в реакторе ССГ, и их активность исследовали при различных временах состаривания. Каждая стадия состаривания включала выдерживание образца в атмосфере реакционного газа, состав которого показан на фиг.2, при возрастающих значениях температуры, составляющих 700, 750, 800, 850 и 900°С, в течение 4 часов при каждой температуре. Во всех случаях температуру в слое катализатора отслеживали, причем было найдено, что она на примерно 10-15°С превышает температуру печи, что объясняют сжиганием топлива (СО и УВ) в смеси реакционного газа. Из сравнения, приведенного на фиг.5, видно следующее. Хотя показатели для свежего Pt КОД заметно лучше, однако после высокотемпературного состаривания это не так. После 4 ч состаривания при 700°С Pt КОД не только проявляет небольшое преимущество, а после добавления второго цикла состаривания (4 ч при 750°С) каталитические свойства двух материалов становятся одинаковыми, то же наблюдается после дополнительного состаривания при 800°С. Следует отметить, что каталитические свойства модифицированных МХК не ухудшаются по сравнению со свойствами свежего катализатора после последовательных стадий состаривания при 700 и 750°С. Более жесткие условия состаривания при 850 и 900°С приводят к более значительной дезактивации катализатора 5Cu-МХК3. Это объясняют снижением удельной поверхности при таких жестких условиях обработки. Однако использованные при испытаниях условия гидротермального состаривания, по-видимому, более жесткие по сравнению с любыми экстремальными гидротермальными условиями в отношении времени и температуры, которые создаются в реальных условиях работы двигателя автомобиля. Несмотря на это наблюдение, нужно подчеркнуть, что характеристики катализатора, включающего неблагородный металл, эквивалентны характеристикам продажного КОД на основе платины, и этот результат имеет важное значение.

Фиг.5: Сравнение 5% масс. Cu-МХК3 и обычного КОД, содержащего 70 г/фут Pt, в испытаниях на зажигание реакции и состаривание (каждый образец включал 0,7 г порошка цеолита бета на входе и 1,3 г реакционноспособного порошка катализатора на выходе с целью имитировать реальную установку КОД).

Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% СО2, 13% О2, 3,5% Н2О, остальное n2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

Обозначения «После 700» и «После 750» обозначают состаривание в течение 4 ч в реакционной смеси газов при температуре на входе 700/750°С.

Фиг.6: Сравнение 5%масс.порошка Cu-МХК3, смешанного с Pd КОД (35 г/фут) и КОД, содержащего 70 г/фут3 Pt, в испытаниях на зажигание реакции и состаривание (каждый образец включал 0,7 г порошка цеолита бета на входе и 1,3 г реакционноспособного порошка катализатора на выходе с целью имитировать реальную установку КОД).

Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% CO2, 13% O2. 3,5% H2O, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

Обозначения «После 700» и «После 750» обозначают состаривание в течение 4 ч в реакционной смеси газов при температуре на входе 700/750°С.

Преимущества модифицированных неблагородным металлом МХК в окислении СО дополнительно показаны на фиг.6, на котором проведено сравнение эксплуатационных характеристик КОД с содержанием платины 70 г/фут и смеси в соотношении 1:1 порошка КОД, содержащего 70 г/фут платины, и образца 5Cu-МХК3, то есть в этой смеси эффективное содержание платины составляло 35 г/фут. Состаривание и испытания осуществляли так же, как и на фиг.5. Здесь снова образец, содержащий 70 г/фут платины, в свежем виде проявляет лучшие характеристики, хотя значительно пониженные по сравнению с порошком, содержащим только неблагородный металл. Однако после состаривания наблюдается обратное. Так, Т50 реакции окисления СО/активность в окислении СО смешанного образца, содержащего и платину, и неблагородный металл ниже на 15-18°С по сравнению с образцом, содержащим 70 г/фут платины, то есть наблюдаются улучшенные каталитические свойства при снижении концентрации МПГ на 50%. Более того, смешанный порошок не обнаруживает значительной дезактивации после состаривания при 850 и 900°С, что мы объясняем синергическим действием платины и неблагородного металла, которое предотвращает резкое падение удельной поверхности модифицированных МХК, которое, по-видимому, ускоряется при экзотермической реакции сжигания молекул топлива при высокой температуре.

Фиг.7: Сравнение 5Cu-МХК3, смешанного с Pt КОД (35 г/фут3), с КОД, содержащим 120 г/фут платины, в испытаниях на зажигание реакции и состаривание (каждый образец включал 0,7 г порошка цеолита бета на входе и 1,3 г реакционноспособного порошка катализатора на выходе с целью имитировать реальную установку КОД).

Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% CO2, 13% О2, 3,5% Н2О, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

Обозначения «После 700» и «После 750» обозначают состаривание в течение 4 ч в реакционной смеси газов при температуре на входе 700/750°С.

На фиг.7 дополнительно показаны перспективы применения образца 5% Cu-МХК3 - 35 г/фут3 Pt в испытаниях ССГ. Здесь проведено сравнение этой смеси с образцом КОД, содержащим 120 г/фут платины, снова применяли протоколы испытаний и состаривания, приведенные на фиг.5. В этом случае образец КОД с высоким содержанием платины проявляет лучшие каталитические свойства при всех использованных условиях, но при значительном увеличении затрат в отношении содержания МПГ. Анализ фиг.5-7 дает возможность предположить, что на основе подробных исследований каталитической активности в ССГ и состаривания преимущества в эксплуатационных характеристиках для 5Cu-МХК3 такие же, как для обычного КОД, содержащего 60 г/фут платины, то есть обнаруживается значительный потенциал для экономии расходов.

Фиг.8: Влияние содержания SOx на характеристики сердечника из КОД в испытаниях на зажигание реакции в реакторе ССГ.

Условия испытаний:

Прогоны 1/2: 1000 част./млн. СО, 375 част./млн. С1 С3Н6, 300 част./млн. NO, 8% СО2, 10% Н2О, 5% О2, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

Прогоны 3/4: состав смеси тот же+5 част./млн. SO2 (соответствует содержанию 50 част./млн. масс. серы в топливе).

Ранее показано преимущество настоящего изобретения в отношении гидротермальной стабильности, следующей стадией было исследование устойчивости к отравлению SOx. Сначала эти свойства исследовали в ССГ. В этих испытаниях содержащие пористое покрытие сердечники монолитов (от 0,75 до 1 дюйма) испытывали в искусственной смеси, аналогичной составу ОГ, содержащей 1000 част./млн. СО, 375 част./млн. С1 С3Н6, 300 част./млн. NO, 8% CO2, 10% H2O, 5% O2, остальное N2, скорость нагревания 12°C /мин и общий поток 5 л/мин. Температуру зажигания с использованием каждого сердечника определяли дважды, использовали указанную смесь, и затем еще два раза с использованием смеси, в которую добавляли 5 част,/млн. SO2, чтобы вызвать отравление SOx (5 част./млн. SO2 соответствует 50 част./млн. масс, содержания серы в топливе). На фиг, 8 приведены испытания трех сердечников А, В и С.Сердечник А включал КОД, содержащий 60 г/фут3 Pt/Pd (60 при соотношении 2:1, то есть 40 г/фут3 Pt и 20 г/фут3 Pd), на него был нанесен второй слой, включающий 2Cu-МХК3 и цеолит бета. Сердечник В имел такой же состав и строение, за исключением того, что содержание МПГ составляло 60 г/фут при соотношении 1:5, то есть он содержал 10 г/фут Pt и 50 г/фут Pd. Сердечник С имел такую же структуру и соотношение оксидов неблагородных металлов, однако этот образец не содержал металлов платиновой группы. Перед испытаниями все образцы подвергали стабилизации путем состаривания в течение 1 ч при 650°C в реакционной газовой смеси, не содержащей SO2. Данные на фиг.8 показывают несколько ярких особенностей. Во-первых, каталитические свойства самого 2Cu-МХК3 значительно хуже, чем в предыдущих испытаниях. Это объясняется различиями в типах применяемых в составе реакционного газа углеводородов, то есть в последнем случае применяли смесь, в которой единственным УВ компонентом был пропен в высокой концентрации. В этом случае цеолит не взаимодействует с молекулами УВ и поэтому предпочтительная адсорбция протекает на активных центрах МХК, что препятствует доступу СО и приводит к значительному ингибированию реакции окисления СО. Кроме того, при введении SO2 сердечник С, как видно, подвергается поэтапной и катастрофической дезактивации. В этом отражаются конкретные особенности чувствительности активных центров на основе меди, содержащихся в материале. Напротив, если 2Cu-МХК3 применяли совместно с МПГ, сохраняется высокая активность катализатора. Так, для сердечника А каталитические свойства высоко стабильны и воспроизводимы, все полученные величины Т50 находятся в пределах ошибки эксперимента. Активность сердечника В немного меньше и этот катализатор претерпевает некоторую систематическую дезактивацию с увеличением числа прогонов, особенно после введения SO2, что объясняется более высокой чувствительности палладия к SO2по сравнению с платиной. Однако активность все же сравнительно высокая, поэтому полагают, что при применении в автомобилях комбинация модификатора на основе неблагородного металла и МПГ, вероятно, даст оптимальные результаты.

Фиг.9а: Динамометрическое состаривание и испытания для исходных образцов: поведение в окислении СО. Условия испытаний: Температура ЕО 400°С/1000 част./млн. СО/ 200 част./млн. УВ (С1) / 250 част./млн. NOx/линейный нагрев со скоростью 20°С/мин, поток=1000 (МЧОС примерно 85 ч).

Динамометрическое состаривание: SOx - 270°С на входе - 3250 оборотов в минуту 25 Нм при содержании серы в топливе 500 част./млн. 650°С состаривание - 650°С температура на входе в КОД - 3500 оборотов в минуту - 220 Нм установки двигателя.

Фиг.9б: Динамометрическое состаривание и испытания для исходных образцов: поведение в окислении УВ. Условия испытаний: Температура ЕО 400°С/1000 част./млн. СО/ 200 част./млн. УВ (С1) / 250 част./млн. NOx/линейный нагрев со скоростью 20°С/мин, поток=1000 (МЧОС примерно 85 ч).

Динамометрическое состаривание: SOx - 270°С на входе - 3250 оборотов в минуту 25 Нм при содержании серы в топливе 500 част./млн. 650°С состаривание - 650°С температура на входе в КОД - 3500 оборотов в минуту - 220 Нм установки двигателя.

На фиг.9а и 9б показано динамометрическое поведение полноразмерных образцов (4 дюйма в окружности, 6 дюймов в длину, 400 ячеек на квадратный дюйм) КОД пористых покрытий для А, В и С в сравнении с технологией, в которой применяли катализатор, включающий 70 г/фут2 платины. Все образцы были испытаны после состаривания в печи (700°С, 10% водяного пара, воздух, в течение 25 ч), после состаривания в течение 20 часов в динамометрическом режиме в потоке ОГ из цикла сжигания с использованием источника топлива, содержащего 500 част./млн. S, и наконец после десульфирования / дополнительного гидротермального состаривания снова в динаметрическом режиме, образец выдерживали в потоке горячих ОГ в течение 5 ч при температуре на входе в КОД 650°C (заметим, что такое состаривание осуществляли с применением стандартного дизельного топлива с ультранизким содержанием серы). Данные отражают зависимости, найденные при испытаниях в ССГ, представленных на фиг.8. Снова катализатор 2Cu-МХК3, не содержащий МПГ, проявляет низкую активность, зажигание обеих реакций, СО и УВ, не протекает при любых исследованных циклах испытаний или состаривания. Это подтверждает сильное ингибирование катализатора на основе неблагородного металла токсическими молекулами УВ и SOx, содержащимися в ОГ. Напротив, каталитические свойства образцов А и В опять значительно лучше. При всех использованных условиях активность в окислении СО образца А превосходит активность сравнительного образца, причем это происходит при значительно меньшем содержании МПГ. Поведение образца В в окислении СО тоже любопытно, активность практически совпадает со сравнительным образцом, несмотря на низкое содержание платины и соотношение Pt:Pd, которое обычно считают неблагоприятным. Равный интерес представляют тенденции изменения активности в окислении УВ для образцов, содержащих МПГ. Для образца с содержанием платины 70 г/фут зажигание реакции УВ происходит при значениях, близких к Т50 СО, по-видимому, процесс зажигания обеих реакций фундаментальным образом связан, поскольку происходит на общем активном центре. Напротив, наблюдается заметная разница между Т50 СО и зажиганием реакции У В для образцов А и В. В обоих случаях зажигание реакции СО происходит при температуре на 10-25°С ниже, чем зажигание реакции УВ, что объясняют преимуществами применения порошка 2Cu-МХК3 для окисления СО, что приводит к увеличению активности, которое не наблюдается для окисления УВ, поскольку для этого процесса требуются другие активные центры.

Фиг.10: Сравнение эксплуатационных характеристик исходных образцов в автомобиле. На фиг.10 подтверждаются зависимости, полученные при динамометрических испытаниях образцов, представленных на фиг.9а/9б, в испытаниях в автомобиле (данные показывают активность после цикла состаривания в печи при 700°C). Снова содержащий только неблагородный металл образец (образец С) проявляет плохую активность в окислении СО и УВ. Напротив, образец А (2Cu-МХК3, содержащий 60 г/фут3 Pt/Pd в соотношении 2:1) проявляет определенные преимущества в каталитическом действии при окислении СО, что видно из улучшенных показателей испытаний ЕСЕ (в городском цикле движения), то есть наблюдаются преимущества при холодном старте /более низкая температура зажигания реакции. Наконец, образец В (2Cu-МХК3 в смеси с 60 г/фут3 Pt/Pd в соотношении 1:5) проявляет прекрасные свойства, которые вновь не согласуются с типом применяемого благородного металла и его содержанием.

Фиг.11: Повторная активация после состаривания в присутствии SOx образца А (60 г/фут3 Pt/Pd в соотношении 2:1), взятого после начальных испытаний. Динамометрическое состаривание и условия испытаний такие же, как на фиг.9а/9б.

Еще одно очень интересное наблюдение можно сделать при изучении данных на фиг.9а/б: изменение образца А после состаривания в SOx и последующего удаления SOx/ограниченного гидротермального состаривания (5 ч, 650°С). На фиг.11 показаны кривые зажигания реакции окисления СО после первоначального состаривания в печи, сульфотирования и десульфирования. Влияние серы очевидно и несомненно, однако в то же время видно, что после последующего гидротермального состаривания активность восстанавливается практически полностью. Этот эффект мы относим к легкому десульфированию не только активных центров на основе МПГ, но и особенно центров 2Cu-МХК3. Этот эффект будет исследован более подробно на приведенных далее чертежах.

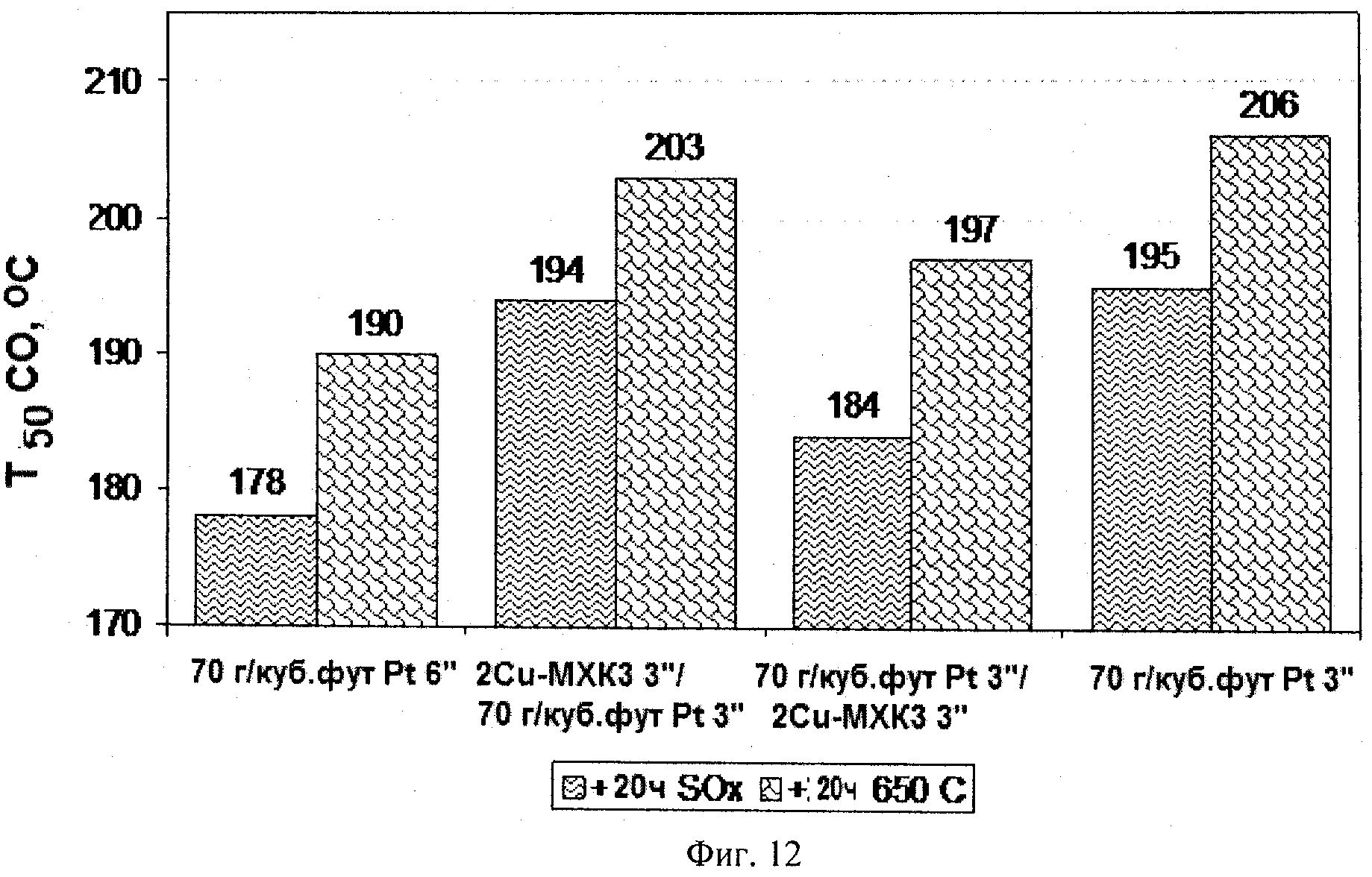

Фиг.12: Динамометрическое состаривание и испытание. Применение слоистого блока/зоны с целью преодоления катастрофической дезактивации компонента на основе неблагородного металла 2Cu-МХК3 (образец С). Динамометрическое состаривание и условия испытаний такие же, как на фиг.9а/9б.

Поскольку образец, содержащий только 2Cu-МХК3 проявил неприемлемо низкую активность, были проведены дополнительные динамометрические состаривание и испытания. В этих испытаниях активность образца длиной 6 дюймов, содержащего 70 г/фут Pt, сравнивали с активностью образца длиной 3 дюйма, содержащего такое же количество платины, а также с образцом, в котором после слоя длиной 3 дюйма, содержащего 70 г/фут3 Pt, был установлен слой длиной 3 дюйма, содержащий 2Cu-МХК3, а также с образцом, в котором после слоя длиной 3 дюйма, содержащего 2Cu-МХК3, был установлен слой длиной 3 дюйма, содержащий 70 г/фут3 Pt. Исследования позволят установить, будет ли проявляться синергическое действие также в том случае, когда применяется слоистое расположение каталитических систем, то есть в способе с раздельным блоком. Данные, приведенные на фиг.12, подтверждают, что такое синергическое действие может проявляться при слоистой конструкции блока. Каталитические свойства образца 3 дюйма 70 г/фут Pt/ 3 дюйма 2Cu-MXK3 значительно лучше, чем каталитические свойства как образца 3 дюйма 70 г/фут Pt, так и образца 3 дюйма 2Cu-МХК3/3 дюйма 70 г/фут3 Pt; эти данные подтверждают, что зона, содержащая обычный КОД, дает возможность защитить активные центры катализатора на основе неблагородного металла от токсического действия компонентов ОГ, таким образом создается возможность для того, чтобы второй слой (на основе неблагородного металла) мог обеспечить дополнительную функцию окисления СО. Описанное не выполняется для обратной конфигурации блока, поскольку активности образца 3 дюйма 2Cu- МХК3/3 дюйма 70 г/фут Pt и образца 3 дюйма 70 г/фут Pt совпадают в пределах ошибки эксперимента.

Фиг.13: Сравнение поведения в динамометрическом состаривании и испытании показывает выгоду применения 2Cu-MXK3 по сравнению с применением только МХКЗ и сравнительного КОД.

Условия испытаний:

Евро 4 испытание на зажигание=ЕО температура 400°С/1000 част./млн. СО/200 част./млн. УВ (С1)/250 част./млн. NOx.

Евро 5 испытание на зажигание=ЕО температура 400°С/2250 част./млн. СО/750 част./млн, УВ (С1)/50 част./млн. NOx.

Линейная скорость нагрева 20°С/мин, поток=1000 (МЧОС примерно 85 ч-1).

Динамометрическое состаривание:

ДСФ регенерация/состаривание с введением после двигателя, на основе двух циклов:

А - 10 мин при 600°С на входе, 3550 об./мин, 250 Нм установка двигателя. В - 10 мин при 400°С на входе, 750°С в слое, введение после двигателя, 2950 об./мин, 110 Нм установки двигателя.

Чтобы дополнительно продемонстрировать /различить преимущества от введения модифицирующих добавок, было проведено прямое сравнение преимуществ в каталитических свойствах 2Cu-МХК3 и МХК3 без модификации. Результаты приведены на фиг.13. Можно видеть, что каталитические свойства обычного КОД, содержащего 90 г/фут Pt/Pd в соотношении 3:1 и КОД, содержащего 90 г/фут Pt/Pd в соотношении 3:1 и МХК3, после состаривания одинаковы, при использовании обоих стандартных протоколов испытаний на зажигание реакции. Напротив, для образца, содержащего 90 г/фут Pt/Pd в соотношении 3:1 и 2Cu-МХК3, температура полупревращения СО примерно на 7-10°С ниже, в зависимости от применяемого протокола испытаний. Поскольку все образцы были выбраны на основании приблизительно одинакового содержания металлов, а циклы состаривания для всех образцов были одинаковыми, понятно, что преимущества, создаваемые промотирующим эффектом, возникают только вследствие модифицирования МХК неблагородным металлом, а не в результате использования стандартного МХК.

Фиг.14: Динамометрическое состаривание и испытания исходных образцов в сравнении с продажным PtPd КОД 60 г/фут Pt/Pd в соотношении 2:1 (образец D). Динамометрическое состаривание и условия испытания были такими же, как описано на фиг.9а/9б и на фиг.13.

Чтобы еще раз подтвердить преимущества применения 2Cu-МХК3, были проведены дополнительное динамометрическое состаривание и испытание с использованием выбранных образцов из тех, которые описаны на фиг.9а, причем образец, содержащий только основной металл (образец С) заменили на продажный PtPd КОД 60 г/фут3 Pt/Pd в соотношении 2:1 (обозначенный как образец D), то есть он эквивалентен образцу А в отношении содержания МПГ. На фиг.14 показаны каталитические свойства в последовательных циклах состаривания - гидротермального с последующим введением/регенерации фильтра. Из приведенных данных очевидна выгода применения компонента, содержащего неблагородный металл, температура зажигания реакции в присутствии образца А на 8-25°С ниже, в зависимости от конкретных условий состаривания и вида смеси, имитирующей состав ОГ (Евро 4 или 5). Дополнительный интерес представляет сравнение образца В и содержащего 70 г/фут3 Pt сравнительного образца; ранее сравнительный образец показал более высокую активность, но если применять более жесткие условия состаривания, образец, содержащий высокое содержание МПГ и неблагородный металл, начинает превосходить по свойствам сравнительный образец, причем выгода от его применения становится более очевидной в том случае, когда применяют более жесткие условия зажигания топлива по стандарту Евро 5.

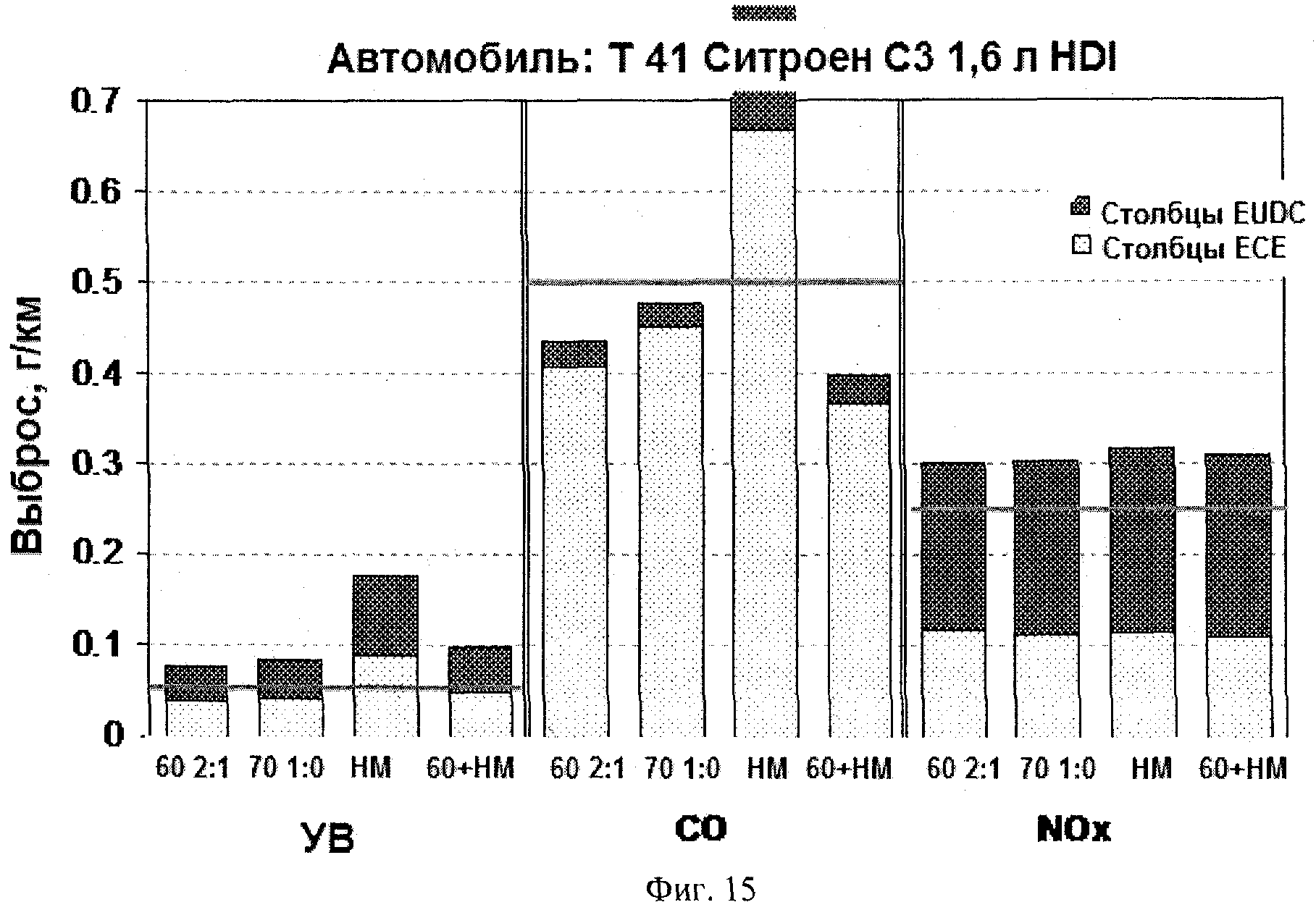

Фиг.15: Сравнение 2 в испытаниях в автомобиле. Сравнение PtPd КОД 60 г/фут Pt/Pd в соотношении 2:1 (образец А-60 + основной металл) после состаривания в печи показывает выгоду применения содержащего 2Cu-МХК3 образца по сравнению со сравнительным. На фиг.15 проведено сравнение технологии, описанной на фиг.14, в стандартных испытаниях в автомобиле. Здесь подтверждается выгода применения образца А (60 г/фут Pt/Pd в соотношении 2:1, содержащего неблагородный металл в виде 2Cu-МХК3), по сравнению с образцом, содержащим 60 г/фут Pt/Pd в соотношении 2:1 и не содержащим основного металла (испытания проводили после состаривания в печи). Снова повышенную активность относят к более высокой эффективности конверсии во время ЕСЕ, то есть к повышенной активности в зажигании реакции.

Фиг.16: Динамометрическое состаривание и испытания: сравнение КОД с низким содержанием МПГ. Динамометрическое состаривание и испытания проводили в условиях, описанных на фиг.9а/9б.

Дополнительное испытание данной концепции было проведено при низком общем содержании МПГ с целью определения степени промотирования эксплуатационных характеристик при критических условиях. Как можно видеть из фиг.16, применение компонента на основе неблагородного металла обеспечивает более сильное снижение общего содержания МПГ и изменение его типа. Поскольку все три содержащих 2Cu-МХК3 образца, то есть образец А (содержащий 60 г/фут3 Pt/Pd в соотношении 2:1) образец Е (содержащий 21 г/фут Pt/Pd в соотношении 2:1) и образец F (30 г/фут3 Pt/Pd в соотношении 2:1), обеспечивают сравнимые характеристики с образцом сравнения, содержащим 70 г/фут Pt. Конечно, в дополнение к продемонстрированной выше высокой производительности образца А, приведенные здесь данные подтверждают, что образец F проявляет свойства, аналогичные образцу сравнения, при дальнейшем снижении концентрации МПГ на 50% по сравнению с образцом А. Эта повышенная производительность аналогичным образом превышает те преимущества, которые можно отнести только к действию PtPd, что отражается в значительном дезактивирующем влиянии отравления SOx и последующем восстановлении свойств после гидротермального состаривания.

Фиг.17: Динамометрическое состаривание и испытания образца сравнения G с 30 г/фут3 PtPd в соотношении 2:1 с образцами, содержащими 2Cu-МХК3 в виде отдельного слоя (образец F) или в виде единственного слоя (образец Н).

Динамометрическое состаривание и испытания проводили в условиях, показанных на фиг.9а/9б и фиг.13.

На фиг.17 проведено сравнение динамометрического состаривания и поведения при испытаниях образца F (30 г/фут PtPd в соотношении 2:1, в качестве второго слоя в нем содержался 2Cu-МХК3 и цеолит) с продажным образцом G, полученным по сравнительной технологии (также 30 г/фут PtPd соотношении 2:1), и образцом Н (30 г/фут PtPd соотношении 2:1, содержит 2Cu-МХК3 в том же слое, в котором находятся МПГ, оксид алюминия и цеолит, но его содержание составляло 50% от содержания в образце F). Снова образцы, содержавшие 2Cu-МХК3, после состаривания в печи проявили лучшие характеристики по сравнению с образцом сравнения, причем более активным был образец F, что согласуется с более высоким содержанием модификатора. После состаривания в SOx все образцы проявили сходные свойства, что объясняется отравлением неблагородного металла, то есть в отравленных образцах активным остается только PtPd, и следовательно, все образцы проявляют одинаковую активность, поскольку содержат одинаковые МПГ в одинаковых концентрациях. После дальнейшего гидротермального состаривания и связанного с этим процессом удаления SOx образцы, содержащие 2Cu-МХКЗ, восстанавливают свою значительную активность, и снова ряд активности соответствует количеству нанесенного модификатора на основе неблагородного металла. Наконец, после циклов состаривания, протекающих в результате регенерации фильтра, только образец F, как видно, сохраняет заметные преимущества по сравнению с образцом сравнения. По-видимому, комбинация состаривания после ввода для образца, содержащего смешанные МПГ и основной металл в одном слое, нежелательна, и приводит к значительным потерям в эксплуатационных характеристиках. Таким образом, можно заключить, что хотя модификатор на основе неблагородного металла можно применять в виде общего слоя с материалом, содержащим МПГ, такая конфигурация не подходит для применений, в которых КОД должен ускорять регенерацию ДСФ. Однако, равным образом понятно, что, если требуется регенерация ДСФ, в этом случае применение слоистой конструкции катализатора, включающей слой, содержащий МПГ, и слой, содержащий неблагородный металл, не только приемлемо, оно в действительности снова означает получение значительных преимуществ в эксплуатационных характеристиках по сравнению с обычной конструкцией КОД.

Фиг.18: Динамометрическое состаривание и испытания, сравнение влияния отравления SOx и их удаления на свойства сравнительного образца, содержащего только платину, только 70 г/фут Pt и 2Cu-МХК3, а также образца, содержащего PtPd и 2Cu-МХК3. Динамометрическое состаривание и испытания проводили в условиях, описанных на фиг.9а/9б.

Опять можно заметить, что особенно интересной особенностью каталитических свойств КОД, модифицированных неблагородным металлом, является их реакция на отравление SOx. Этот процесс был исследован более подробно, данные приведены на фиг.18. Здесь активность образца, содержавшего только платину в количестве 70 г/фут, сравнима с активностью образца, содержащего 70 г/фут Pt и 2Cu-МХК3 (во втором слое), а также с образцом, содержащим 120 г/фут PtPd в соотношении 3:1 (в этом образце снова модифицированный МХК находился во втором слое). Оба образца проявляют улучшенную активность после 20 ч динамометрического состаривания при 650°C (Т50 реакции окисления СО на 5-12°С ниже), как и в приведенных ранее данных. Также согласуется с приведенными выше данными наблюдение, что это преимущество пропадает после состаривания в SOx. В действительности, в этом случае оба образца, содержащие неблагородный металл, проявили худшие каталитические свойства, по сравнению со сравнительным образцом после 20 ч состаривания в SOx. Следует также отметить, что состаривание в SOx приводит к потере активности образца, содержащего только платину, однако эта потеря составляет только часть от снижения активности, которое наблюдается для образцов J и K, причем эта более высокая устойчивость к отравлению объясняется только отсутствием 2Cu-МХК3 модификатора. Однако, после короткого нагрева этих образцов, в данном случае в течение 15 мин при температуре на входе 650°С (чтобы имитировать цикл регенерации ДСФ), восстанавливается исходный высокий уровень активности обоих образцов. Поскольку регенерация протекает как для образцов, содержащих PtPd, так и для образцов, содержащих только платину, этот эффект нельзя объяснить обычной регенерацией, которая наблюдается для образца PtPd после цикла обессеривания, он должен происходить в результате обессеривания 2Cu-МХК3. Затем осуществляли второй цикл нагревания до 650°С в течение 15 мин, но все образцы проявили равную каталитическую активность в пределах экспериментальной ошибки, по сравнению с предыдущим испытанием и испытанием, проведенным до воздействия SOx. Эти наблюдения показывают, что десульфирование компонента на основе неблагородного металла протекает быстро и легко и этот процесс можно ввести в нормальный цикл работы двигателя автомобиля, то есть воздействие SOx будет немного отравлять активные центры компонента на основе неблагородного металла, ответственные за окисление СО, но образец не будет подвергаться полной дезактивации, поскольку периодическая регенерация ДСФ будет достаточной для полной регенерации /десульфирования Cu-МХК3.

Фиг.19: Динамометрическое состаривание и испытания, влияние зонального покрытия на отравление SOx и десульфирование во время зажигания реакции и после гидротермального состаривания образцов КОД, содержащих 30 г/фут Pt/Pd в соотношении 2:1. Динамометрическое состаривание и испытания проводили в условиях, описанных на фиг.9а/9б.

Фиг.20: Динамометрическое состаривание и испытания, влияние зонального покрытия на отравление SOx и десульфирование во время зажигания реакции и после гидротермального состаривания образцов КОД, содержащих 30 г/фут Pt/Pd в соотношении 2:1. Динамометрическое состаривание и испытания проводили в условиях, описанных на фиг.9а/9б.

На фиг.19 и 20 дополнительно показаны характеристики при отравлении SOx и десульфировании для материала 2Cu-МХК3. В этом случае исследовано влияние зоны покрытия, и более конкретно, направления зоны покрытия на свойства в окислении СО по сравнению с SOx. На фиг.19 мы сравнили четыре образца, все они содержали 30 г/фут3 Pt/Pd в соотношении 2:1, один из них представлял собой продажный образец сравнения, не содержащий 2Cu-МХК3, а остальные три образца содержали 50% второй зоны слоя, содержащей модификатор на основе неблагородного металла. Во-первых, это образец L с «правильной» ориентацией, то есть зона, в которой присутствует неблагородный металл/цеолит расположена на входе; затем образец L в «обратной» ориентации, то есть зона, содержащая неблагородный металл/цеолит расположена на выходе; в то же время, образец М, содержал модификатор на основе неблагородного металла только на входе, то есть в «правильной» ориентации. Все образцы состаривали в течение 20 ч при 650°С и затем подвергали состариванию в течение 2 ч в присутствии SOx, и определяли температуры зажигания реакции окисления СО в двух последовательных испытаниях с линейным нагревом (то есть образец нагревали в потоке реакционного газа от примерно 150 до примерно 350°С, при линейной скорости нагревания 20°С/мин с использованием стандартного устройства с теплообменником). Данные показывают две интересные тенденции. Во-первых, модифицированный неблагородным металлом КОД не проявляет той же степени дезактивации, которая наблюдалась в предыдущих циклах состаривания в присутствии SOx, например, на фиг.18. Видно, что все три испытуемых образца все еще обеспечивают значительное снижение Т50, то есть применение неблагородного металла в отдельной зоне может давать преимущества при осуществлении циклов состаривания с участием SOx. Во-вторых, наблюдается значительное улучшение Т50 реакции окисления СО от прогона 1 к прогону 2 для обоих образцов, полученных по технологии L. Сравнение полученных после этого величин Т50 после дальнейшего состаривания в течение 1 ч при 650°С показывает аналогичные каталитические свойства (в пределах погрешности эксперимента). То есть, по-видимому, для образца L при любом направлении потока для удаления основного количества накопленных SOx и восстановления полной активности 2Cu-МХК3 достаточно температуры, составляющей всего 350°С. Кроме того, данные позволяют предположить, что «обратное» направление расположения слоев в корпусе может обеспечивать дополнительные преимущества в каталитических свойствах, особенно по отношению к воздействию SOx. Напротив, влияние повторных прогонов гораздо менее значительно для образца сравнения и образца М, для которых большинство из наблюдаемых величин Т50 находятся в пределах экспериментальных отклонений.

На фиг.20 представлены результаты более интенсивного состаривания в присутствии SOx тех же образцов, которые показаны на фиг.19. Образцы состаривали в течение дополнительных 20 ч в SOx, а затем их испытывали при повторных повышениях температуры. В этом случае повторная активация, как было найдено, выражена в значительно меньшей степени, причем только образец L с обратным расположением слоев проявил статистически значимые значения регенерации после первого повышения температуры. Однако и в этом случае все три образца, содержавшие 2Cu-МХК3, не проявили наблюдавшегося ранее ослабления свойств в отношении состаривания в присутствии SOx, все эти образцы были сравнимы или лучше по сравнению с образцом сравнения, что подтверждает, что расположение катализаторов в виде зон подходит для таких циклов состаривания. Более того, после состаривания с применением 100 циклов регенерации ДСФ можно ясно видеть более высокую гидротермальную устойчивость, которую обеспечивает введение в КОД модификатора на основе неблагородного металла, причем снижение Т5о для образца L в обратной конфигурации составляет от 6 до 16°С, то есть этот образец обеспечивает наилучшие каталитические свойства.

Подробное описание сущности изобретения Настоящее изобретение относится к разработке и применению модификаторов на основе неблагородных металлов в катализаторах обработки ОГ. Модификатор на основе неблагородного металла получают из практически чистой кубической фазы типа флюорита (что определяют методом РФА) типа CeZrOx, хорошо известной в данной области техники. Этот исходный материал подвергают последующей модификации путем введения неблагородного металла, например, переходного или другого металла, как описано в патентных заявках US 12/363310 и 12/363329. Не желая быть ограниченными теорией, полагают, что эта модификация возникает в результате ионного обмена гидроксильных групп Се3+-ОН, присутствующих на поверхности и в меньшей степени в объеме кристалла, на неблагородный металл/ион, выбранный для этой цели, и приводит к значительному промотированию окислительно-восстановительных свойств / ионной проводимости кислорода в CeZrOx.

Модифицированные неблагородным металлом материалы CeZrOx /модификатор на основе неблагородного металла можно выгодным образом применять в катализаторах регулирования состава ОГ дизельных (или других обедненных топливом) двигателей. Конкретным примером, описанным в настоящем описании, служит применение таких материалов в области каталитического окисления (особенно) СО и УВ. Это новое поколение модифицированных материалов для ХК, как было показано, обладает особенными преимуществами, поскольку обладает лучшими каталитическими свойствами при низкотемпературном окислении СО и УВ по сравнению с немодифицированными МХК.

Следует отметить далее, что выражение «первый», «второй» и аналогичные в настоящем описании не означают порядок важности, они применяются скорее для того, чтобы отличить один элемент от другого, а единственное или множественное число не означает ограничения количества, а скорее обозначает присутствие по меньшей мере одного из перечисляемых объектов. Более того, все интервалы, описанные в настоящем описании, являются общими и комбинируемыми (например, интервалы «до примерно 25%масс., при желаемом интервале от примерно 5 до примерно 20%масс., и более желаемом от примерно 10 до примерно 15%масс. являются включающими конечные точки и все промежуточные величины этих интервалов, например, «от примерно 5 до примерно 25%масс.», «от примерно 5 до примерно 15%масс.» и т.д.).

Способ получения металлического промотора называют обменом в основных условиях для улучшения протекания реакции окисления- восстановления. Этот процесс описывает способ модификации обычных смешанных оксидов на основе церия и циркония, известных также как материалы для хранения кислорода (МХК). Способ включает обработку МХК основным, если возможно, аммиачным раствором модифицирующего металла. Неблагородные металлы, то есть распространенные металлы, которые обычно применяют в данном способе, включают, но не ограничиваются ими, переходные металлы, например, серебро, медь и кобальт, щелочные металлы, например, калий, щелочно-земельные металлы, например, кальций, стронций, барий. В тех случаях, когда необходимый для ионного обмена неблагородный металл не образует устойчивых на воздухе аммиачных комплексов, например, в случае алюминия и железа, можно применять устойчивые основные комплексы с органическими аминами. Под выражением «переходный металл» в настоящем описании понимают 38 элементов из групп с 3 по 12 Периодической таблицы элементов.

Переменные параметры способа включают (1) выбранный МХК/смешанный оксид; (2) используемый неблагородный металл и (3) концентрацию этого металла. Успешно применяемые концентрации металлов лежат в интервале от 0,02 до 5,0%масс.Однако, при более высоких концентрациях металла в результате обмена могут образовываться объемные оксиды этих металлов, что не приводит к сохранению синергического сочетания с применением МХК. Поэтому наиболее предпочтительные концентрации металлов, вводимых методом ионного обмена, составляют от 0,1 до 2,5%масс.

Неблагородные металлы обычно закупают в виде соли или раствора соли металла, например, нитрата. Как указано выше, большинство неблагородных металлов образуют растворимый в воде комплекс с гидроксидом аммония. В тех случаях, когда аммиачный комплекс неустойчив, вместо гидроксида аммония можно применять органический амин, например, триэтаноламин. В описываемом способе раствор кислой соли металла превращается в основную форму при добавлении в качестве основания аммиака (раствор на основе гидроксида аммония) с высоким pH, например, от 8,0 до 9,5. Протекающие при этом реакции и количества используемого основания меняются в зависимости от применяемого металла. Полученный раствор применяют затем для пропитки порошка смешанного оксида, таким образом подвергают ионному обмену поверхностные и подповерхностные гидроксильные группы Се-ОН (выходы кристаллической решетки на поверхность и объемные дефекты, которые в условиях синтеза действуют как кислотные центры). Именно этот процесс обмена, как полагают, обеспечивает улучшение окислительно-восстановительного поведения модифицированного таким способом смешанного оксида. Пропитанный смешанный оксид необходимо сначала прокалить при температуре, достаточной для разложения неорганических анионов (например, нитрата и ионов аммония), обычно при температуре выше 350°С. В результате прокаливания добавленный модифицирующий металл становится связанным в тех местах, где до этого были центры Се-ОН.

Смешанный оксид/МХК по настоящему изобретению включает любые известные или возможные церийсодержащие или содержащие церий и цирконий устойчивые твердые растворы. Предпочтительно твердый раствор включает катионную кристаллическую решетку с единой фазой, что определяется на основании стандартного метода рентгенофазового анализа. Более предпочтительно эта единая фаза имеет кубическую структуру, и наиболее предпочтительно кубическую структуру типа флюорита. Дополнительно отмечают, что этот ионообменный процесс можно осуществлять без образования дополнительной объемной фазы, что определяют на основании данных РФА, так, чтобы концентрация введенного ионным обменом катиона не превышала «концентрации» центров Се-ОН в кубической кристаллической решетке типа флюорита. В различных предпочтительных вариантах МХК может включать такие материалы для ХК, которые описаны в патентах US 6585944, 6468941, 6387338 и 6605264, включенных во всей полноте в настоящее описание в качестве ссылки. Однако, гибкость процесса основного ионного обмена обеспечивает возможность модификации и улучшения свойств всех известных в настоящее время твердых растворов на основе оксида церия или оксидов церия- циркония.

Материалы для ХК, модифицированные способом основного ионного обмена, включают композиции, включающие уравновешивающие значительные количества циркония, с целью снижения энергии восстановления Се4+ и энергии активации реакции, обеспечивающей подвижность О внутри решетки, а также достаточные количества церия, чтобы обеспечить желаемую емкость в отношении хранения кислорода. В другом предпочтительном варианте материалы для ХК должны включать достаточное количество стабилизатора, например, иттрия, редкоземельного элемента (La/Pr и т.д.) или их комбинации с целью стабилизации твердого раствора в предпочтительной кубической кристаллической фазе.

Материалы для ХК, модифицированные способом основного обмена, должны предпочтительно отличаться по существу кубической флюоритной структурой, что определяют обычными методами РФА. Процентное содержание МХК, имеющего кубическую структуру, как до, так и после обмена предпочтительно составляет более примерно 95%, обычно более чем примерно 99%, и по существу 100% кубической структуры на основании обычных измерений (то есть на основе текущих технологий измерения отсутствуют измеряемые количества тетрагональной фазы). Подвергнутый обмену МХК дополнительно отличается тем, что он обладает значительно повышенной долговременной активностью в окислении-восстановлении, а именно обеспечивает легкое хранение кислорода и повышенную емкость в отношении его выделения, что описано подробно в заявках US 12/363310 и 12/363329.

Введение в катализатор таких модифицированных неблагородным металлом материалов CeZrOx, как было найдено, обеспечивает значительное повышение активности в каталитическом окислении (особенно) СО и УВ в условиях, обедненных топливом. Поэтому их введение в обычные катализаторы окисления для дизельных двигателей (КОД), как было найдено, приводит к неожиданному и новому улучшению каталитических свойств в условиях реального применения.

Было найдено, что материал, содержащий неблагородный металл, можно выгодным образом применять или отдельно, или, более предпочтительно, совместно с обычным содержащим МПГ катализатором. Материал, содержащий неблагородный металл, можно, следовательно, применять в различных конфигурациях, например, в виде единого материала, то есть тщательно смешанным с составом, содержащим МПГ; в виде отдельного слоя покрытия, нанесенного до или, более предпочтительно, после обычного состава, содержащего МПГ. Дополнительно содержащий неблагородный металл материал можно применять в виде однородного покрытия, или в виде не сплошного или зонального покрытия, которое нанесено на часть общей длины монолита. Наконец, материал, содержащий неблагородный металл, можно применять в виде отдельного, второго монолитного блока, расположенного после обычного КОД, содержащего МПГ. Во всех этих конфигурациях достигаются приемлемые преимущества в каталитической активности, а кроме того, наблюдается улучшение гидротермальной устойчивости катализатора при последующем регулировании состава ОГ.

Примеры