Устройство автоматического управления загрузкой самоходной уборочной машины - SU886801A1

Код документа: SU886801A1

Чертежи

Описание

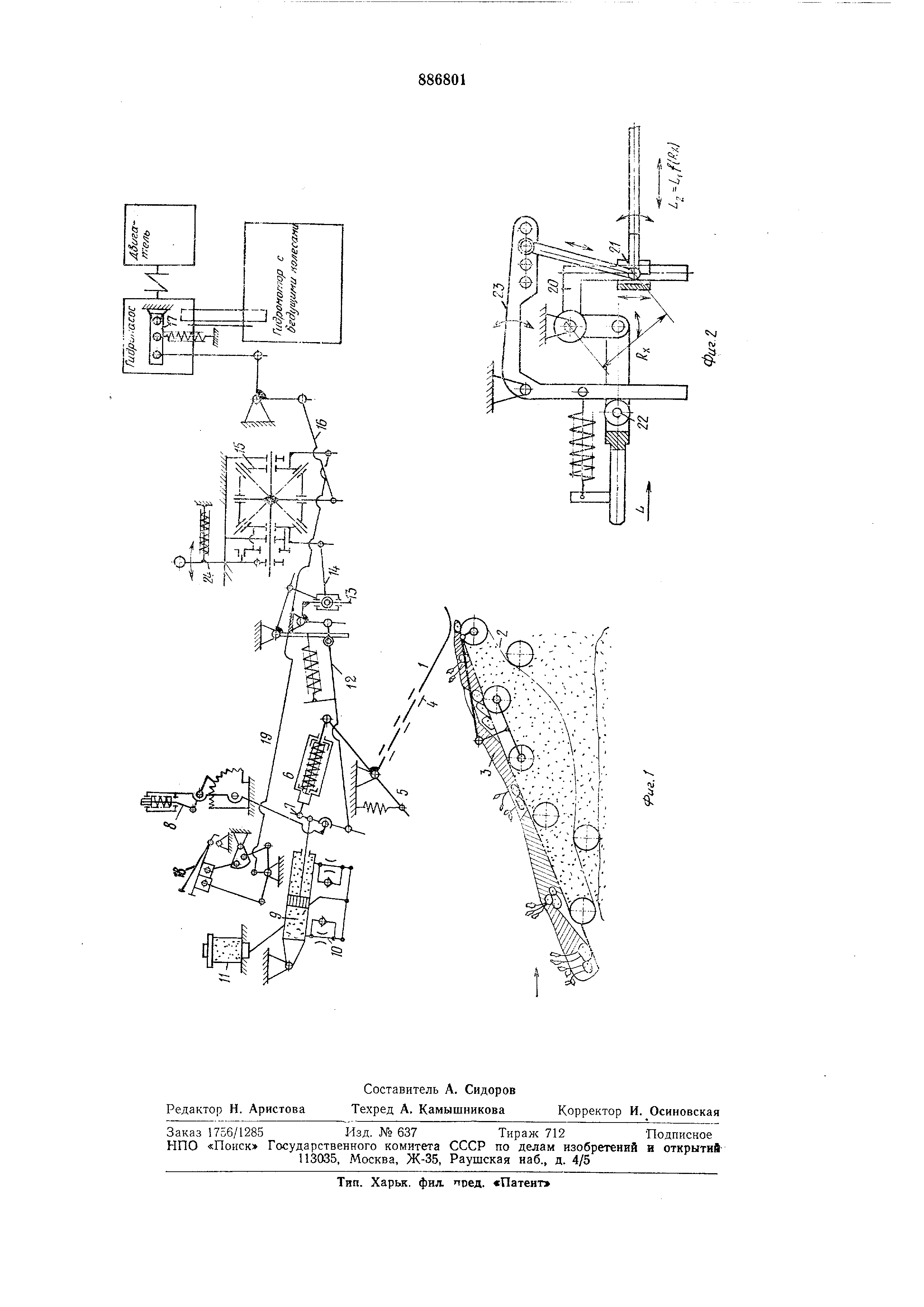

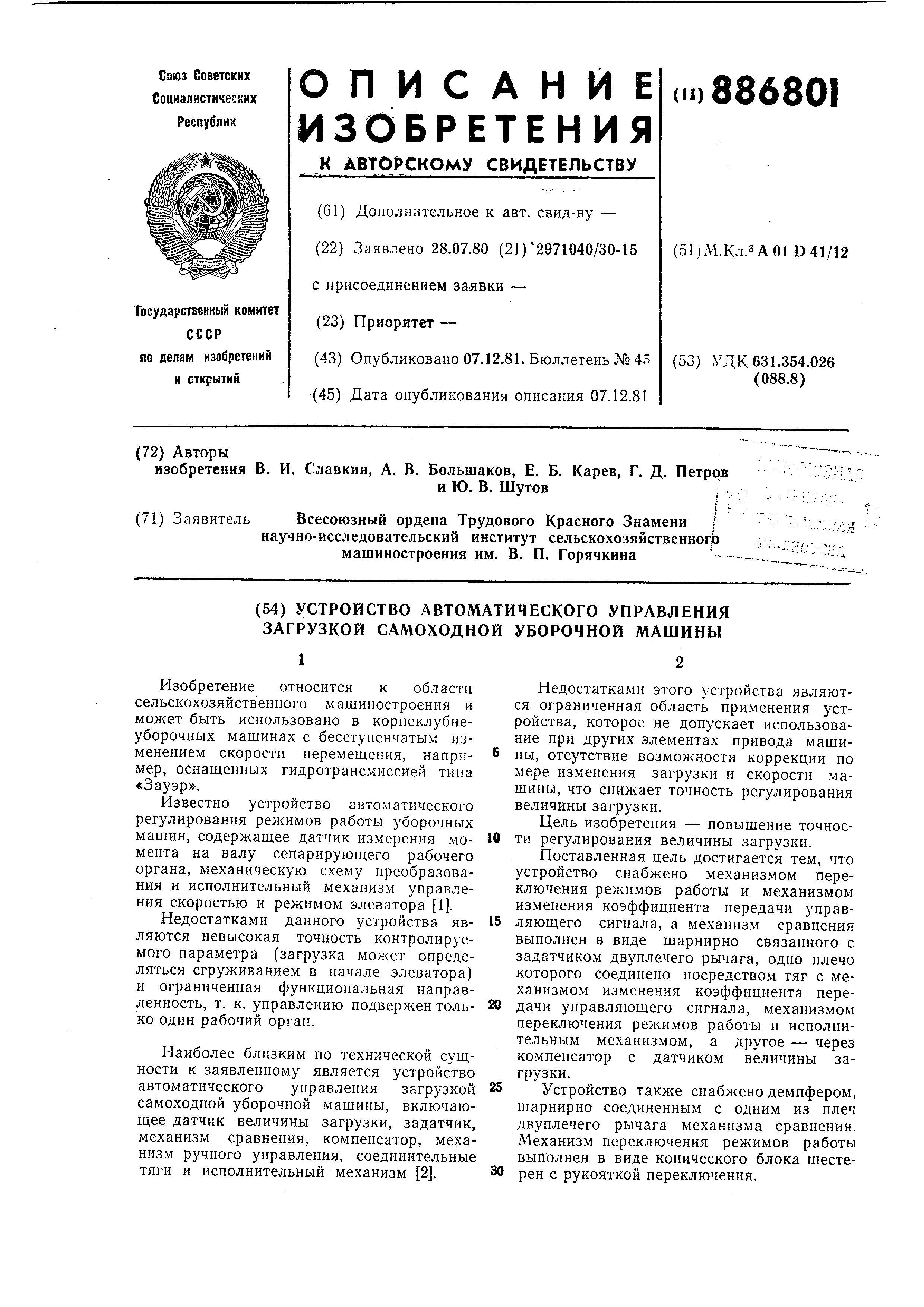

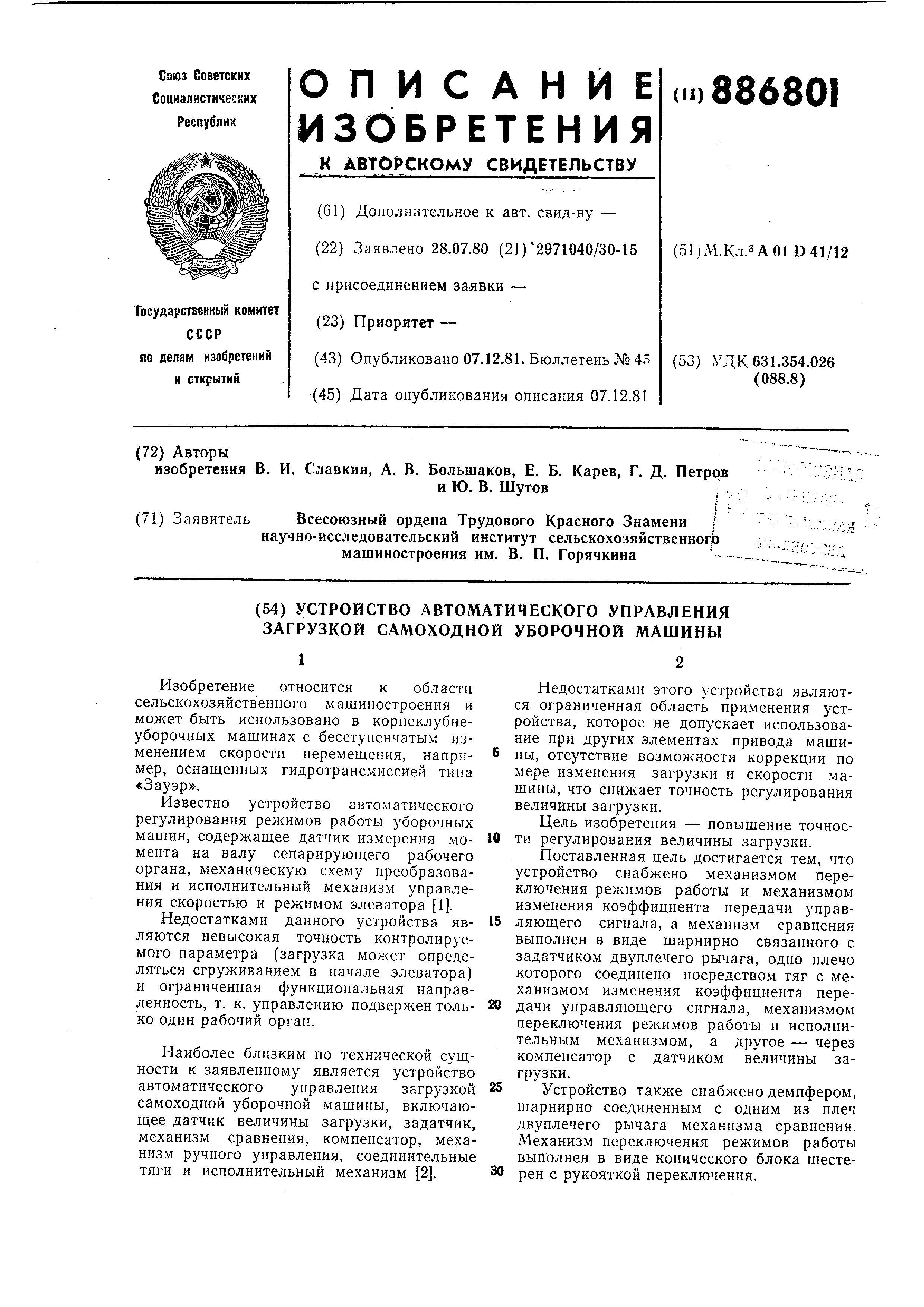

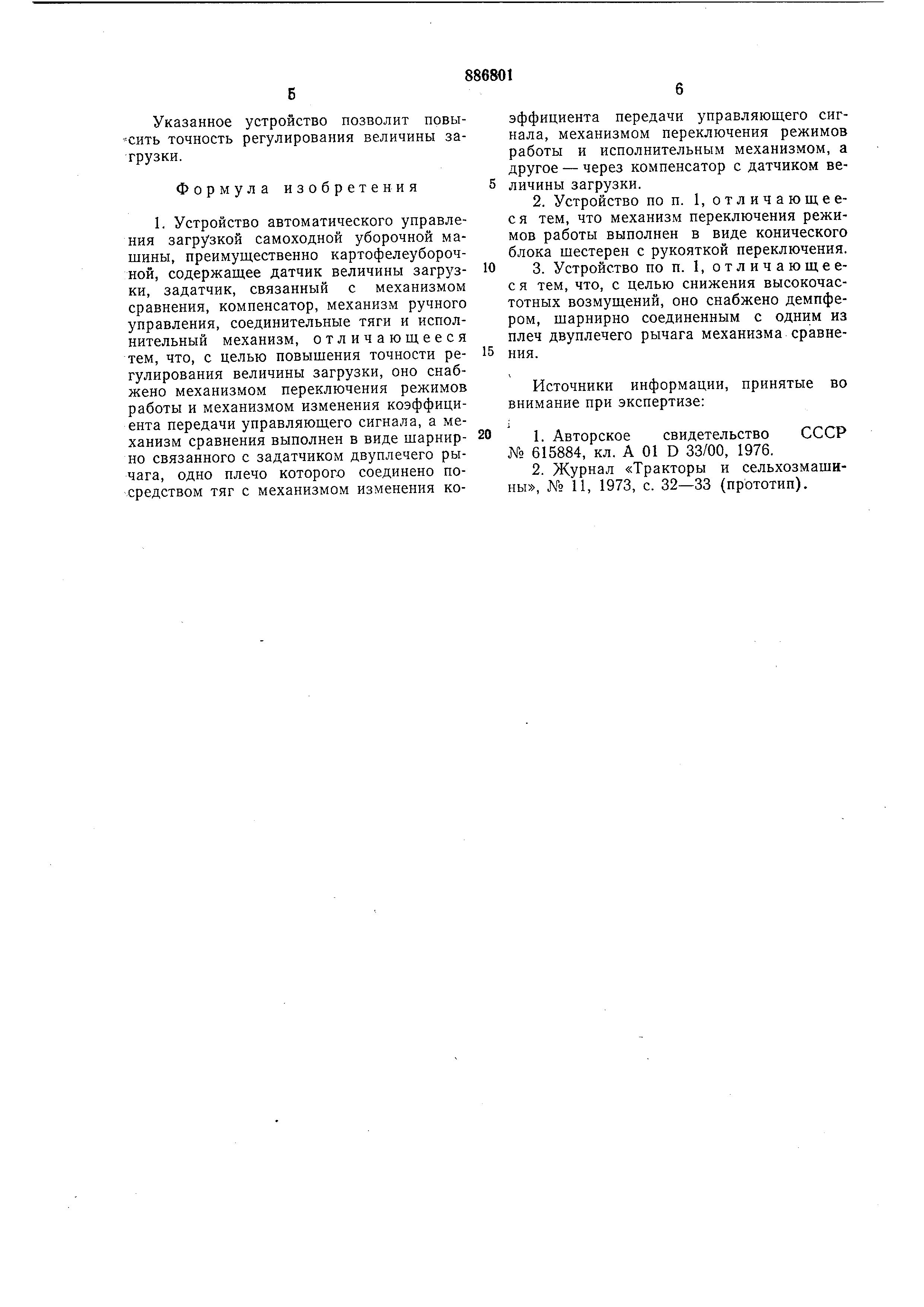

На фиг. 1 показана общая схема уст ройства; на фиг. 2 - выполнение механизма изменения коэффициента передачи управляющего сигнала.

Устройство содержит датчик величины загрузки 1 элеватора 2 картофелеуборочной мащины (на фигурах не показана) с клубненосной массой 3. Для получения информации по всей ширине пласта клубненосной массы 3 на элеваторе датчик имеет суммирующий элемент 4 и с помощью подпружиненного рычага 5 через компенсатор б щарнирно связан с двуплечим рычагом 7 механизма сравнения, опорой которого является щарнир задатчика 8. Для фильтрации высокочастотных колебаний одно плечо рычага 7 связано с основанием (рамой машины) демпфером 9 с дросселями 10 и гидравлическим бачком 11. Другое плечо рычага 7 тягой 12 соединено с механизмом изменения коэффициента передачи управляющего сигнала 13, тягой 14 - с механизмом переключения режимов работы 15 и далее кинематической связью 16 - с рейкой 17 управления насоса питания гидротрансмиссии привода ходовых колес (на фигурах не показано), например, аналогично комбайнам КС-6 и КСК-4, где угловое положение рейки определяет поступательную скорость перемещения мащины.

Механизм ручного управления 18 представляет собой известную схему двухпедального тягового управления (самоходные картофелеуборочные и свеклоуборочные комбайны КС-6 и КСК-4) и соединен тягой 19 с механизмом переключения режимов работы 15. Механизм изменения коэффициента передачи управляющего сигнала 13 выполнен в виде П-образного качающегося рычага 20, по одному концу которого скользит кулиса 21, а другой связан тягой с упором 22, а подпружиненное регулируемое кинематическое звено 23 связывает кулису 21 с упором 22.

Механизм переключения релсимов работы 15; выполнен, например, в виде конического блока шестерен с рукояткой переключения 24.

Для упрощения схемы приводы элеватора , ходовых колес и подкапывающей части уборочной машины на фигурах не приведены , так как их функционирование изменений не претерпело.

Устройство работает следующим образом .

В ручном режиме рукояткой переключения производится разъединение цепи автоматического управления (тяги 14). Это осуществляется с помощью механизма переключения режимов работы 15 кинематической связи механизма ручного управления 18 с кинематической связью 16 рейки 17 управления насоса питания гидротрансмиссии ходовых колес (аналогично машинам КС-6Б ч КСК-4).

В режиме автоматического управления аналогично устанавливается связь через механизм переключения режимов работы 15 тяги 14 с кинематической связью 16. Далее после запуска задатчик 8 устанавливается в какое-то заранее выявленное для данной почвы положение, обеспечивающее необходимый уровень загрузки (толщину пласта) клубненосной массы 3. Предположим , что к моменту включения элеватор 2 не содержал клубненосную массу 3. Тогда сигнал с датчика 1 через подпружиненный рычаг 5, компенсатор 6 поворачивает двуплечий рычаг 7, затем тягой 12 механизм изменения коэффициента передачи управляющего сигнала 13, тягу 14 и через связь 16 поворачивает рейку 17 на соответствующий угол, что позволяет маслу поступать в гидросистему. Ходовые колеса приводят машину в движение со скоростью, определяемой угловым положением рейки 17, и клубненосная масса начинает посту пать на элеватор 2 пропорционально скорости движения.

При движении и превышении заданного задатчиком 8 уровня клубненосной массы датчик 1 поворачивает рычаг 7 механизма сравнения и через уже описанную систему связи воздействует на рейку 17 в сторону

снижения подачи масла и тем самым снижения скорости движения.

Таким образом достигается стабилизация уровня клубненосной массы на элеваторе путем установления определенного

угла поворота рейки насоса.

Так как распределение клубненосной массы 3 по ширине элеватора 2 может быть неравномерным, то датчик величины загрузки выполняется в виде нескольких щупов с одним из известных суммирующих элементов 4. Компенсатор 6 применен для исключения поломок системы при аварийных перемещениях датчика величины загрузки 1.

Так как приращение полезного сигнала к толщине клубненосной массы на элеваторе не однозначно углу поворота рейки управления насосом питания гидротрансмиссией привода ходовых колес, то в устройство введен механизм изменения коэффициента передачи управляемого сигнала 13. Сущность его работы заключается в том, что перемещение первого тягового

звена 14 вызывается перемещением второго тягового звена тяги 12 с некоторым коэффициентом усиления, обусловленного изменением положения кулисы 21 на П-образном качающемся рычаге 20 (фиг. 2).

Необходимость применения этого механизма вызвана тем, что с увеличением скорости движения машины (положением рейки 17) поступление массы в комбайн резко возрастает, что заставляет снижать коэффициент передачи управляющего сигнала.

Указанное устройство позволит повысить точность регулирования величины загрузки .

Формула изобретения

1. Устройство автоматического управления загрузкой самоходной уборочной машины , преимущественно картофелеуборочной , содержащее датчик величины загрузки , задатчик, связанный с механизмом сравнения, компенсатор, механизм ручного управления, соединительные тяги и исполнительный механизм, отличающееся тем, что, с целью повышения точности регулирования величины загрузки, оно снабжено механизмом переключения режимов работы и механизмом изменения коэффициента передачи управляющего сигнала, а механизм сравнения выполнен в виде шарнирно связанного с задатчиком двуплечего рычага , одно плечо которого соединено посредством тяг с механизмом изменения коэффициента передачи управляющего сигнала , механизмом переключения режимов работы и исполнительным механизмом, а другое - через компенсатор с датчиком величины загрузки.

2. Устройство по п. 1, отличающееся тем, что механизм переключения режимов работы выполнен в виде конического блока шестерен с рукояткой переключения.

10 3. Устройство по п. 1, отличающеес я тем, что, с целью снижения высокочастотных возмущений, оно снабжено демпфером , шарнирно соединенным с одним из плеч двуплечего рычага механизма сравне5 НИИ.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР N° 615884, кл. А 01 D 33/00, 1976.

2. Журнал «Тракторы и сельхозмашины , № И, 1973, с. 32-33 (прототип).

cvi

Реферат

Формула

Комментарии