Катализатор горения углеродсодержащего материала, способ его получения, носитель катализатора и способ его получения - RU2401698C2

Код документа: RU2401698C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору горения углеродсодержащего материала, который используют для сжигания и удаления углеродсодержащего материала, такого как углеродная мелочь (например, твердые частицы (ТЧ) РМ)), содержащаяся в выхлопном газе, и к способу его получения. Кроме того, настоящее изобретение также относится к носителю катализатора для закрепления катализатора горения углеродсодержащего материала на керамической подложке и к способу его получения.

Предпосылки создания изобретения

Углеродная мелочь (например, твердые частицы (ТЧ) РМ)), содержащаяся в выхлопном газе двигателя внутреннего сгорания, такого как дизельный двигатель, сжигается и удаляется дизельным фильтром твердых частиц ((ДФТЧ)(DPF)) или подобным. Для того чтобы удалять как можно больше ТЧ при низкой стоимости, желательно осуществлять сжигание и удаление ТЧ при относительно низкой температуре. Таким образом, для сжигания и удаления ТЧ из выхлопного газа используют ДФТЧ, несущий катализатор для промотирования горения углеродсодержащего материала, такого как ТЧ.

В качестве такого катализатора горения углеродсодержащего материала обычно используют, например, благородный металл, такой как Pt, Pd, Rh, или его оксид. Использование катализатора, выполненного из дорогостоящего благородного металла, однако, приводит к высокой стоимости и неблагоприятно ведет к проблеме истощения ресурсов. Кроме того, активность горения ТЧ является недостаточной, и, таким образом, в обычных рабочих условиях необработанные ТЧ могут постепенно накапливаться. Для того чтобы удалить накопленные ТЧ, необходимо увеличить температуру выхлопного газа с использованием топливного или электрического нагрева катализатора до 600°C или выше. В результате диоксид серы, содержащийся в выхлопном газе, превращается в триоксид серы или туман серной кислоты, и поэтому очистка выхлопного газа не может быть осуществлена полностью, даже когда ТЧ могут быть удалены.

По вышеуказанной причине были разработаны катализаторы, имеющие каталитические частицы, выполненные из оксидов щелочных металлов, таких как калий, и закрепленные на оксидных керамических частицах (смотри патентные документы 1-4). При обеспечении такого щелочного металла твердые частицы (ТЧ), суспендированные в выхлопном газе, могут быть сожжены и удалены при низкой температуре примерно 400°C.

В катализаторе, выполненном из щелочного металла, однако, щелочной металл, который является каталитическим компонентом, может быть вымыт в присутствии воды. Когда катализатор используется в условиях, включающих много водяного пара, например в выхлопном газе двигателя, очистка выхлопного газа не может осуществляться стабильно в течение длительного времени. Когда используется избыточное количество щелочного металла, принимая в расчет вымывание щелочного металла, для того чтобы предотвратить снижение каталитической активности, может возникнуть опасность для основы, выполненной из керамики или подобного, для закрепления щелочного металла.

Патентный документ 1: JP-A-2001-170483

Патентный документ 2: JP-A-2005-230724

Патентный документ 3: JP-A-2005-296871

Патентный документ 4: JP-A-2005-342604

Раскрытие сущности изобретения

Настоящее изобретение выполнено ввиду вышеуказанных проблем, и целью настоящего изобретения является создание катализатора горения углеродсодержащего материала, который может обеспечить стабильное сжигание и удаление углеродсодержащего материала при низкой температуре в течение длительного времени, создание способа получения катализатора горения, создание носителя катализатора и способа получения носителя катализатора.

Согласно первому примеру настоящего изобретения предусматривается способ получения катализатора горения углеродсодержащего материала. Катализатор горения предназначен для сжигания углеродсодержащего материала, содержащегося в выхлопном газе двигателя внутреннего сгорания, при закреплении на керамической подложке. Способ получения включает стадию смешения алюмосиликата, имеющего атомное эквивалентное соотношение Si/Al≥1, и источника щелочного металла и/или источника щелочноземельного металла в воде, стадию сушки жидкой смеси при нагревании смеси после стадии смешения с выпариванием воды с получением в результате твердого вещества и стадию обжига твердого вещества при температуре 600°C или выше с получением в результате катализатора горения углеродсодержащего материала. В способе получения катализатора горения углеродсодержащего материала алюмосиликатом является цеолит, за исключением содалита. На стадии смешения общее количество элемента щелочного металла и элемента щелочноземельного металла, содержащихся в источнике щелочного металла и/или источнике щелочноземельного металла, составляет не менее 0,1 моль и не более 2,0 моль по отношению к 1 моль элемента Si алюмосиликата.

Согласно второму примеру настоящего изобретения катализатор горения углеродсодержащего материала получают способом получения первого примера.

В способе получения первого примера настоящего изобретения осуществляют стадию смешения, стадию сушки и стадию обжига с получением катализатора горения углеродсодержащего материала.

Таким образом, на стадии смешения алюмосиликат, которым может быть цеолит, за исключением содалита, имеющий атомное эквивалентное соотношение Si/Al≥1, и источник щелочного металла и/или источник щелочноземельного металла смешивают в воде. В данном случае смешение осуществляют так, что общее количество элемента щелочного металла и элемента щелочноземельного металла, содержащихся в источнике щелочного металла и/или источнике щелочноземельного металла, составляет не менее 0,1 моль и не более 2,0 моль по отношению к 1 моль элемента Si алюмосиликата.

Затем на стадии сушки жидкую смесь после стадии смешения нагревают с выпариванием воды с получением в результате твердого вещества. Так может быть получено твердое вещество, состоящее из смеси элемента щелочного металла и/или элемента щелочноземельного металла и алюмосиликата.

Затем на стадии обжига твердое вещество обжигают при температуре 600°C или выше, с тем, чтобы получить катализатор горения углеродсодержащего материала.

Катализатор горения углеродсодержащего материала содержит элемент щелочного металла и/или элемент щелочноземельного металла. Элемент щелочного металла и/или элемент щелочноземельного металла имеет и/или имеют эффект промотирования горения углеродсодержащего материала или веществ, таких как ТЧ, в выхлопном газе. Таким образом, катализатор горения углеродсодержащего материала может обеспечить сжигание углеродсодержащего материала при низкой температуре.

Кроме того, катализатор горения углеродсодержащего материала может удерживать элемент щелочного металла и/или элемент щелочноземельного металла. Таким образом, элемент щелочного металла и/или элемент щелочноземельного металла могут быть предотвращены от вымывания в присутствии воды.

Таким образом, катализатор горения углеродсодержащего материала трудно вымывается в присутствии воды. При использовании катализатора, закрепленного на подложке, выполненной, например, из керамики или подобного, необходимо дополнительно закреплять катализатор на подложке в избыточном количестве, с тем, чтобы предотвратить разрушение подложки. Таким образом, катализатор горения углеродсодержащего материала может стабильно промотировать горение углеродсодержащего материала в течение длительного времени.

Катализатор горения углеродсодержащего материала согласно второму примеру настоящего изобретения, полученный способом получения первого примера настоящего изобретения, имеет характеристики промотирования горения углеродсодержащего материала, такого как суспендированные твердые частицы (ТЧ), содержащиеся в выхлопном газе двигателя внутреннего сгорания, как указано выше. Вышеуказанный катализатор горения углеродсодержащего материала может обеспечить сжигание углеродсодержащего материала при температуре, равной или ниже, чем температура традиционного катализатора благородного металла. Кроме того, катализатор горения углеродсодержащего материала не требует дорогостоящего элемента благородного металла и, таким образом, может быть получен при низкой стоимости.

Катализатор горения углеродсодержащего материала имеет каталитическую активность, которая почти не снижается в присутствии воды. Катализатор горения углеродсодержащего материала, закрепленный на керамической подложке, при использовании почти не разлагает керамическую подложку в присутствии воды в отличие от традиционного катализатора щелочного металла и, таким образом, может предотвратить разрушение керамической подложки.

Таким образом, катализатор горения углеродсодержащего материала может стабильно промотировать горение углеродсодержащего материала даже в присутствии воды в течение длительного времени.

Причина, по которой катализатор горения углеродсодержащего материала имеет превосходную каталитическую активность, как указано выше, не ясна, но считается, что элемент щелочного металла источника щелочного металла, который является исходным материалом, и элемент щелочноземельного металла источника щелочноземельного металла вносят вклад в каталитическую активность.

Кроме того, считается, что структура катализатора горения углеродсодержащего материала удерживает в нем элемент щелочного металла и/или элемент щелочноземельного металла относительно высоким усилием соединения. Таким образом, катализатор горения углеродсодержащего материала может сделать трудным вымывание элемента щелочного металла и/или элемента щелочноземельного металла даже в присутствии воды и, таким образом, может предотвратить снижение каталитической активности, как указано выше, а также предотвратить коррозию керамической подложки.

В первом примере настоящего изобретения катализатор горения углеродсодержащего материала получается стадией обжига, которая включает обжиг твердой смеси, состоящей из алюмосиликата (цеолита) и источника элемента щелочного металла и/или источника элемента щелочноземельного металла при температуре 600°C или выше. Катализатор горения углеродсодержащего материала, полученный на вышеуказанной стадии обжига, используется будучи закрепленным на керамической подложке. Таким образом, стадия обжига осуществляется без закрепления смеси на керамической подложке, и закрепление катализатора на керамической подложке осуществляется после стадии обжига.

Когда смесь цеолита и источника щелочного металла и/или источника щелочноземельного металла обжигается при температуре 600°C или выше после закрепления на керамической подложке, щелочной металл источника щелочного металла и/или щелочноземельный металл или подобное источника щелочноземельного металла могут быть вымыты. Вымытый щелочной металл и/или щелочноземельный металл могут частично изменить структуру керамической подложки, состоящей, например, из кордиерита, что дает в результате снижение коэффициента термического расширения и прочности, вызывая трещины или подобное в керамической подложке.

В первом примере изобретения, как указано выше, катализатор горения углеродсодержащего материала, подвергнутый стадии обжига, используется будучи закрепленным на керамической подложке. Такой катализатор горения прочно удерживает элемент щелочного металла и/или элемент щелочноземельного металла. Таким образом, когда катализатор горения закрепляется на керамической подложке, он может предотвратить вымывание щелочного металла и/или щелочноземельного металла из катализатора горения при нагревании во время или после закрепления. В результате может быть предотвращено появление трещин или подобного в керамической подложке.

В первом примере изобретения катализатор горения углеродсодержащего материала может быть легко получен на стадии смешения, стадии сушки и стадии обжига. Таким образом, алюмосиликат (цеолит) и источник щелочного металла и/или источник щелочноземельного металла смешиваются в воде и сушатся с получением смеси (твердой), которая затем обжигается при температуре 600°C или выше. Это может легко дать катализатор горения углеродсодержащего материала.

Указанным выше образом в соответствии с первым и вторым примерами настоящего изобретения катализатор горения углеродсодержащего материала и способ его получения могут быть предусмотрены так, чтобы можно было стабильно сжигать и удалять углеродсодержащий материал при низкой температуре в течение длительного времени.

В третьем примере настоящего изобретения предусматривается способ получения носителя катализатора, который предназначен нести катализатор горения углеродсодержащего материала на керамической подложке. Катализатор горения используется для сжигания углеродсодержащего материала, содержащегося в выхлопном газе двигателя внутреннего сгорания. Способ получения включает стадию закрепления катализатора горения углеродсодержащего материала, получаемого способом получения первого примера изобретения, на керамической подложке с получением в результате носителя катализатора.

В четвертом примере настоящего изобретения носитель катализатора получается способом получения согласно третьему примеру изобретения.

Носитель катализатора согласно четвертому примеру изобретения, полученный способом получения третьего примера изобретения, несет катализатор горения углеродсодержащего материала второго примера изобретения, полученный способом получения первого примера изобретения, на керамической подложке.

Таким образом, носитель катализатора может показывать превосходное действие и эффект катализатора горения углеродсодержащего материала, как указано выше. Таким образом, носитель катализатора может быть применен для стабильного сжигания и удаления углеродсодержащего материала при низкой температуре в течение длительного времени. Носитель катализатора делает не всегда необходимым элемент благородного металла в получении и, таким образом, может быть получен при низкой стоимости.

Вышеуказанный катализатор горения углеродсодержащего материала может предотвратить вымывание щелочного металла и/или щелочноземельного металла, которые могут разлагать керамическую подложку в присутствии воды. Таким образом, носитель катализатора может обеспечить стабильное сжигание углеродсодержащего материала в течение длительного времени почти без разложения керамической подложки даже в присутствии воды.

В третьем примере настоящего изобретения способ получения носителя катализатора использует катализатор горения углеродсодержащего материала, получаемый стадией обжига первого примера изобретения. На стадии обжига смесь (твердая) алюмосиликата (цеолита) и источника щелочного металла и/или источника щелочноземельного металла обжигается при температуре 600°C или выше. Способ получения носителя катализатора включает стадию закрепления катализатора горения углеродсодержащего материала на керамической подложке с получением в результате носителя катализатора. Как указано выше, катализатор горения, полученный вышеуказанной стадией обжига, прочно удерживает элемент щелочного металла и/или элемент щелочноземельного металла. Таким образом, на стадии закрепления может быть предотвращено вымывание щелочного металла и/или щелочноземельного металла из катализатора горения углеродсодержащего материала. В качестве результата может быть предотвращено появление трещин или подобного в керамической подложке благодаря вымытому щелочному металлу и/или щелочноземельному металлу. Даже когда носитель катализатора, полученный после закрепления катализатора, нагревается, является трудным вымывание щелочного металла и/или щелочноземельного металла из катализатора горения углеродсодержащего материала. Таким образом, носитель катализатора может использоваться стабильно в течение длительного времени.

Согласно третьему и четвертому примерам настоящего изобретения носитель катализатора и способ его получения могут обеспечить стабильное сжигание и удаление углеродсодержащего материала при низкой температуре в течение длительного времени.

Наилучший вариант осуществления изобретения

Теперь будут описаны предпочтительные варианты изобретения.

Сначала ниже будет описан первый вариант изобретения.

Вышеуказанный катализатор горения углеродсодержащего материала используется для сжигания и удаления углеродсодержащего материала или подобного. Описанный выше углеродсодержащий материал включает, например, углеродную мелочь (твердые частицы, ТЧ) или подобное, которые содержатся в выхлопном газе дизельного двигателя.

Вышеуказанный способ получения согласно первому варианту изобретения включает стадию смешения, стадию сушки и стадию обжига.

На стадии смешения согласно первому варианту изобретения алюмосиликат, имеющий атомное эквивалентное соотношение Si/Al≥1, и источник щелочного металла и/или источник щелочноземельного металла смешиваются в воде. В данном случае алюмосиликат и источник щелочного металла и/или источник щелочноземельного металла предпочтительно смешиваются так, чтобы быть однородно диспергированными.

В том случае, когда атомное эквивалентное соотношение Si/Al<1, получаемый катализатор горения углеродсодержащего материала может позволить элементу щелочного металла и/или элементу щелочноземельного металла быть легко вымытым в присутствии воды. В результате вышеуказанный катализатор горения углеродсодержащего материала может иметь трудность в стабильном поддержании каталитической активности в течение длительного времени.

В частности, в первом варианте настоящего изобретения в качестве вышеуказанного алюмосиликата используется цеолит, за исключением содалита.

Цеолит обычно представляется общей формулой M2/nO×Al2O3×ySiO2×zH2O (где М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Na, K и Н, где y≥2, z≥0). Цеолит, представленный вышеуказанной общей формулой, может использоваться на стадии смешения.

На стадии смешения в качестве алюмосиликата предпочтительно используется цеолит, в котором количество SiO2 составляет менее 200 моль по отношению к 1 моль Al2O3 в композиции алюмосиликата.

Таким образом, вышеуказанным используемым алюмосиликатом (цеолитом) является предпочтительно цеолит, в котором отношение SiO2 к Al2O3 (мольное соотношение SiO2/Al2O3) в цеолитной композиции является меньше 200, т.е. цеолит, в котором значение y в общей формуле M2/nO×Al2O3×ySiO2×zH2O удовлетворяет зависимости y<200.

Цеолит, в котором количество SiO2 является равным или больше 200 моль по отношению к 1 моль Al2O3 в цеолитной композиции, т.е. цеолит, в котором значение y в вышеуказанной общей формуле удовлетворяет зависимости y<200, называется цеолитом с высоким содержанием диоксида кремния. Использование такого цеолита может снизить эффект улучшения характеристик промотирования горения углеродсодержащего материала вышеуказанной стадией обжига.

Кроме того, в качестве цеолита могут быть выбраны цеолиты LTA-типа, FAU-типа (фаг-участок), MOR-типа, LTL-типа, FER-типа и ВЕА-типа.

На стадии смешения алюмосиликат (цеолит) и источник щелочного металла (цеолит) и/или источник щелочноземельного металла смешиваются в воде с получением жидкой смеси.

Источник щелочного металла включает, например, соединение щелочного металла или подобное. Источник щелочноземельного металла включает, например, соединение щелочноземельного металла или подобное.

Источник элемента щелочного металла содержит один или более видов элементов, выбранных из группы, состоящей из Na, K, Rb и Cs. Элемент щелочноземельного металла предпочтительно содержит один или более видов элементов, выбранных из группы, состоящей из Ca, Sr и Ba.

В данном случае можно получить катализатор горения углеродсодержащего материала, который может обеспечить сжигание углеродсодержащего материала при низких температурах.

Источник щелочного металла и/или источник щелочноземельного металла представляет собой предпочтительно, например, карбонат, сульфат, фосфат, нитрат, соль органической кислоты, галогенид, оксид или гидроксид.

В данном случае источник щелочного металла и/или источник щелочноземельного металла могут быть легко смешаны в полярном растворителе, таком как вода. Таким образом, источник щелочного металла и/или источник щелочноземельного металла могут быть однородно смешаны на стадии смешения.

Более предпочтительно в качестве источника щелочного металла может использоваться соль щелочного металла, и в качестве источника щелочноземельного металла может использоваться соль щелочноземельного металла.

В данном случае вышеуказанные источник щелочного металла и/или источник щелочноземельного металла имеют высокую растворимость в полярном растворителе, таком как вода, и, таким образом, могут быть растворены в полярном растворителе. Когда стадия смешения осуществляется в полярном растворителе, таком как вода, алюмосиликат и источник щелочного металла и/или источник щелочноземельного металла могут быть смешаны однородно и легко.

На стадии смешения предпочтительно смешиваются алюмосиликат и, по меньшей мере, источник щелочного металла.

В данном случае характеристики промотирования горения катализатора горения для углеродсодержащего материала могут быть дополнительно улучшены.

Элементами щелочного металла, содержащимися в источнике щелочного металла, для использования могут быть, например, Na, K, Rb, Cs и т.п.

Элементами щелочноземельного металла, содержащимися в источнике щелочноземельного металла, для использования могут быть, например, Mg, Ca, Sr, Ba или подобное.

Предпочтительно на стадии смешения в качестве элемента щелочноземельного металла может использоваться источник щелочноземельного металла, содержащий, по меньшей мере, Ва.

В данном случае характеристики промотирования горения катализатора горения для углеродсодержащего материала могут быть дополнительно улучшены по сравнению со случаем использования источника щелочноземельного металла, содержащего элемент щелочноземельного металла, иной, чем Ва.

На стадии смешения источник щелочного металла и/или источник щелочноземельного металла и алюмосиликат смешиваются так, что общее количество элемента щелочного металла и элемента щелочноземельного металла, содержащихся в источнике щелочного металла и/или источнике щелочноземельного металла, составляет не менее 0,1 моль и не более 2,0 моль по отношению к 1 моль элемента Si алюмосиликата (цеолита).

Предпочтительно на стадии смешения источник щелочного металла и/или источник щелочноземельного металла и алюмосиликат смешиваются так, что общее количество элемента щелочного металла и элемента щелочноземельного металла, содержащихся в источнике щелочного металла и/или источнике щелочноземельного металла, составляет не менее 0,2 моль и не более 1,5 моль по отношению к 1 моль элемента Si алюмосиликата (цеолита).

Когда общее количество элемента щелочного металла и элемента щелочноземельного металла составляет менее 0,1 моль по отношению к 1 моль элемента Si алюмосиликата (цеолита), водостойкость катализатора горения углеродсодержащего материала может быть ухудшена. Таким образом, в присутствии воды характеристики промотирования горения для углеродсодержащего материала могут быть легко снижены. Для общего количества элемента щелочного металла и элемента щелочноземельного металла, превышающего 2,0 моль, характеристики промотирования горения могут быть легко снижены в присутствии воды, и, таким образом, степень ухудшения может быть очень большой.

Когда общее количество элемента щелочного металла и элемента щелочноземельного металла превышает 2,0 моль по отношению к 1 моль элемента Si алюмосиликата (цеолита), смесь может быть легко расплавлена на стадии обжига. Таким образом, катализатор горения углеродсодержащего материала, получаемый после стадии обжига, сразу переходит в расплавленное состояние, что может дать увеличенную твердость катализатора. В данном случае трудно регулировать размер катализатора горения углеродсодержащего материала до желаемого размера зерен при осуществлении стадии измельчения после стадии обжига, описанных далее. В данном случае катализатор может быть легко ухудшен водой. Таким образом, трудно поддерживать определенную каталитическую активность в течение длительного времени.

Вышеуказанное общее количество элемента щелочного металла и элемента щелочноземельного металла представляет собой общее количество элемента щелочного металла в источнике щелочного металла и элемента щелочноземельного металла в источнике щелочноземельного металла, содержащихся в цеолите. При использовании только одного из источника щелочного металла и источника щелочноземельного металла количество другого элемента может быть рассчитано быть равным 0 моль. При использовании множества источников щелочного металла и множества источников щелочноземельного металла общее количество элементов щелочного металла и элементов щелочноземельного металла может быть рассчитано, как общее количество указанных источников.

На стадии смешения вместо воды используется полярный растворитель, иной, чем вода, и алюмосиликат и источник щелочного металла и/или источник щелочноземельного металла смешиваются в полярном растворителе. Затем на стадии сушки полярный растворитель может быть выпарен с получением твердого вещества, как описано выше.

В частности, полярным растворителем для использования может быть спирт, например метанол или этанол.

В качестве полярного растворителя предпочтительно используется растворитель, который является более летучим, чем вода.

В данном случае на стадии сушки полярный растворитель может быть более легко выпарен.

Затем на стадии сушки жидкая смесь, получаемая после стадии смешения, нагревается для выпаривания воды с получением в результате твердого вещества. В первом варианте настоящего изобретения твердое вещество состоит из смеси источника щелочного металла и/или источника щелочноземельного металла и алюмосиликата (цеолита), например.

На стадии обжига твердое вещество обжигается при температуре 600°C или выше. Так может быть получен вышеуказанный катализатор горения углеродсодержащего материала.

Когда температура обжига (т.е. максимальная температура при нагревании) является ниже 600°C на стадии обжига, элемент щелочного металла и/или элемент щелочноземельного металла каждый имеет тенденцию быть легко вымытым в присутствии воды. Таким образом, вышеуказанный катализатор горения углеродсодержащего материала может иметь трудность в стабильном показе каталитической активности в отношении углеродсодержащего материала в течение длительного времени. На стадии обжига обжиг предпочтительно осуществляется при температуре обжига 700°C или выше и более предпочтительно 800°C или выше.

Когда температура обжига превышает 1200°C, твердое вещество может легко расплавиться на стадии обжига. Таким образом, катализатор горения углеродсодержащего материала, получаемый после стадии обжига, сразу переходит в расплавленное состояние и тогда может иметь высокую твердость. В результате в данном случае может быть трудно регулировать размер катализатора горения углеродсодержащего материала до желаемого размера зерен при осуществлении стадии измельчения после стадии обжига, описанной далее. Соответственно, на стадии обжига твердый материал может предпочтительно обжигаться при температуре от 700°C до 1200°C и более предпочтительно от 800°C до 1100°C.

Термин «температура обжига на стадии обжига», как использовано здесь, означает температуру самого твердого вещества, а не температуру окружающей среды. Таким образом, на стадии обжига обжиг осуществляется так, что температура самого твердого вещества становится 600°C или выше. На стадии обжига обжиг при температуре обжига предпочтительно проводится в течение одного часа или более, предпочтительно в течение пяти часов или более, и более предпочтительно в течение десяти часов или более.

Способ предпочтительно включает стадию измельчения для измельчения катализатора горения углеродсодержащего материала, получаемого после стадии обжига. В данном случае может быть получен порошкообразный катализатор горения углеродсодержащего материала. Такой порошкообразный катализатор горения углеродсодержащего материала легко закрепляется, например, на керамической подложке, имеющей сотовую структуру или подобное. В данном случае, поскольку площадь поверхности катализатора становится большой, катализатор горения может иметь более превосходную каталитическую активность.

На стадии измельчения при регулировании условий измельчения может быть получен катализатор горения углеродсодержащего материала, имеющий желаемый размер зерен.

Предпочтительно на стадии измельчения катализатор горения углеродсодержащего материала может иметь средний диаметр, отрегулированный так, чтобы быть равным или менее 50 мкм. В том случае, когда средний диаметр превышает 50 мкм, когда керамическая подложка покрывается катализатором горения углеродсодержащего материала, керамическая подложка может стать засоренной, или количество закрепленного катализатора может легко изменяться. Средний диаметр катализатора может быть более предпочтительно равным или менее 10 мкм.

Средний диаметр катализатора горения углеродсодержащего материала может быть измерен, например, дифракционным/диффузионным устройством измерения распределения зерен по размеру или сканирующим электронным микроскопом.

Вышеуказанный катализатор горения углеродсодержащего материала используется будучи закрепленным на керамической подложке.

Вышеуказанный катализатор горения углеродсодержащего материала получается стадией обжига, которая включает обжиг смеси (твердой) алюмосиликата (цеолита) и источника щелочного металла и/или источника щелочноземельного металла при температуре 600°C или выше. Полученная таким образом структура катализатора горения удерживает в себе элемент щелочного металла и/или элемент щелочноземельного металла относительно высоким усилием соединения. Таким образом, катализатор горения углеродсодержащего материала может сделать трудным вымывание щелочного металла и/или щелочноземельного металла, когда катализатор закрепляется на керамической подложке. Кроме того, катализатор горения может предотвратить разрушение керамической подложки благодаря вымытому щелочному металлу и щелочноземельному металлу.

Напротив, когда необожженная смесь закрепляется на керамической подложке, элемент щелочного металла и элемент щелочноземельного металла смеси каждый вымывается при нагревании при закреплении смеси на керамической подложке или после закрепления смеси на ней. Это может разрушить керамическую подложку.

Таким образом, в первом варианте настоящего изобретения стадия обжига осуществляется без закрепления твердого материала на керамической подложке до закрепления катализатора на керамической подложке.

Катализатор горения углеродсодержащего материала (во втором варианте настоящего изобретения), получаемый способом получения первого варианта изобретения, используется для сжигания и удаления углеродсодержащего материала углеродной мелочи (ТЧ) или подобного, содержащегося в выхлопном газе двигателя внутреннего сгорания, такого как бензиновый двигатель или дизельный двигатель.

Далее со ссылкой на прилагаемые чертежи будут описаны способ получения носителя катализатора в третьем варианте настоящего изобретения и носитель катализатора в четвертом варианте настоящего изобретения.

Способ получения третьего варианта настоящего изобретения включает стадию закрепления, которая включает закрепление катализатора горения углеродсодержащего материала, получаемого способом получения первого варианта изобретения, на керамической подложке с получением в результате вышеуказанного носителя катализатора (согласно четвертому варианту изобретения).

На стадии закрепления предпочтительно, по меньшей мере, катализатор горения углеродсодержащего материала и золь или суспензия оксидных керамических частиц смешиваются с образованием композитного материала, и керамическая подложка предпочтительно покрывается композитным материалом для нагревания.

В частности, сначала катализатор горения углеродсодержащего материала и золь или суспензия оксидных керамических частиц смешиваются с образованием композитного материала. Воду дополнительно вводят в композитный материал, если необходимо, с регулированием в результате вязкости композитного материала до надлежащего значения. Керамическая подложка покрывается полученной таким образом суспензией композитного материала для нагревания.

В данном случае, как показано на фиг.11, вышеуказанный катализатор горения углеродсодержащего материала 1 и оксидные керамические частицы 15 обжигаются на керамической подложке 22, так что можно легко получить носитель катализатора 2, в котором катализатор горения 1 закреплен на керамической подложке 22. На керамической подложке 22 образуется соединительный слой 155, включающий оксидные керамические частицы 15, соединенные вместе. Таким образом, может быть получен носитель катализатора 2, содержащий катализатор горения 1, диспергированный в соединительном слое 155.

Носитель катализатора с такой структурой прочно удерживает катализатор горения углеродсодержащего материала соединительным слоем. Это может сделать трудным выпадение частиц катализатора горения при использовании со стабильным поддержанием в результате каталитической активности.

Предпочтительно вышеуказанные оксидные керамические частицы, главным образом, включают один или более элементов, выбранных из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана и оксида циркония.

В данном случае, вероятно, образуется соединительный слой, имеющий большую удельную поверхность, так что площадь поверхности носителя катализатора может быть увеличена. Как результат катализатор горения углеродсодержащего материала легко приходит в контакт с углеродсодержащим материалом, так что носитель катализатора может быть применим для более эффективного сжигания углеродсодержащего материала.

Керамическая подложка для использования может представлять собой основу, состоящую, например, из кордиерита, оксида алюминия, титаната алюминия, SiC или оксида титана.

В качестве керамической подложки может использоваться основа, имеющая, например, гранулоподобную форму, фильтроподобную форму, пеноподобную форму или монолитную форму раздутого типа.

Предпочтительно керамическая подложка может состоять из кордиерита, SiC или титаната алюминия. Предпочтительно керамическая подложка может иметь сотовую структуру. В таком случае носитель катализатора может быть более подходяще используемым для очистки выхлопного газа.

Сотовая структура включает наружную периферийную стенку, перегородки, предусмотренные в форме сота внутри наружной периферийной стенки, и множество ячеек, разделенных перегородками и с проникновением обоих концов структуры. Сотовая структура для использования может быть структурой, в которой все ячейки являются открытыми с обоих концов. Альтернативно сотовая структура для использования может быть другой структурой, в которой часть ячеек является открытыми с обоих концов сотовой структуры, а остальные ячейки являются закрытыми пробками, образовавшимися на обоих концах.

Носитель катализатора может нести не только вышеуказанный катализатор горения углеродсодержащего материала, но также один или более видов редкоземельных элементов на керамической подложке. Редкоземельными элементами для использования могут быть, например, Ce, La, Nd и подобное. В качестве вышеуказанного редкоземельного элемента могут использоваться оксидные частицы редкоземельных элементов.

В данном случае изменение состояния редкоземельного элемента вызывает абсорбцию и десорбцию кислорода, поэтому дополнительно промотируя горение углеродсодержащего материала.

На фиг.12 показан пример носителя катализатора 2 для несения частиц катализатора горения углеродсодержащего материала 1 и редкоземельных элементов 16 на подложке 22. Такой носитель катализатора 2 может быть получен при смешении катализатора горения углеродсодержащего материала 1, редкоземельного элемента 16 и оксидных керамических частиц 15, дополнительном введении воды в смесь, если необходимо, для корректирования смеси до надлежащей вязкости и обжиге полученной таким образом суспензии композитного материала на керамической подложке 22. В данном случае на керамической подложке 22 образуется соединительный слой 155, содержащий оксидные керамические частицы, соединенные вместе. Таким образом, может быть получен носитель катализатора 2, в котором катализатор горения углеродсодержащего материала 1 и редкоземельный элемент 16, диспергированные в соединительном слое 155, являются закрепленными на керамической подложке 22.

Носитель катализатора может нести не только катализатор горения углеродсодержащего материала, но также благородный металл, если необходимо. В данном случае может быть дополнительно улучшена каталитическая активность катализатора горения для сжигания углеродсодержащего материала. Кроме того, в данном случае, поскольку катализатор горения углеродсодержащего материала имеет превосходную каталитическую активность, количество закрепленного благородного металла, который является относительно дорогостоящим, может быть существенно снижено по сравнению с традиционным случаем. Благородными металлами являются, например, Pt, Pd, Rh и т.п.

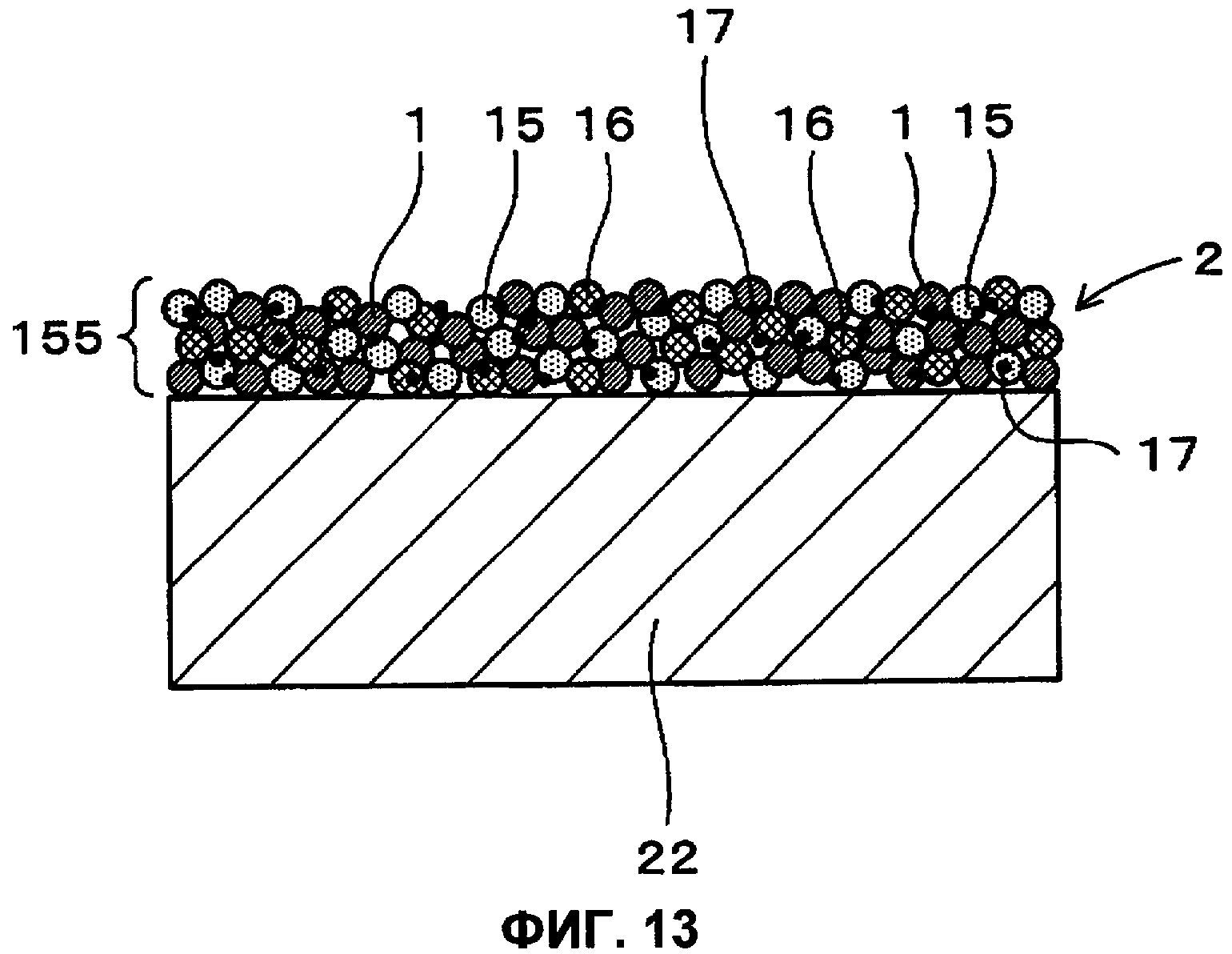

На фиг.13 показан пример носителя катализатора 2, в котором катализатор горения углеродсодержащего материала 1, редкоземельные элементы 16 и частицы благородного металла 17 диспергированы в соединительном слое 155, содержащем оксидные керамические частицы 15, соединенные вместе. Такой носитель катализатора 2 может быть получен при смешении катализатора горения углеродсодержащего материала 1, редкоземельных элементов 16, например золя оксидных керамических частиц 15 или подобного, и комплекса благородного металла при дополнительном введении воды в смесь, если необходимо, для корректирования смеси до надлежащей вязкости и при обжиге полученной таким образом суспензии композитного материала на керамической подложке 22.

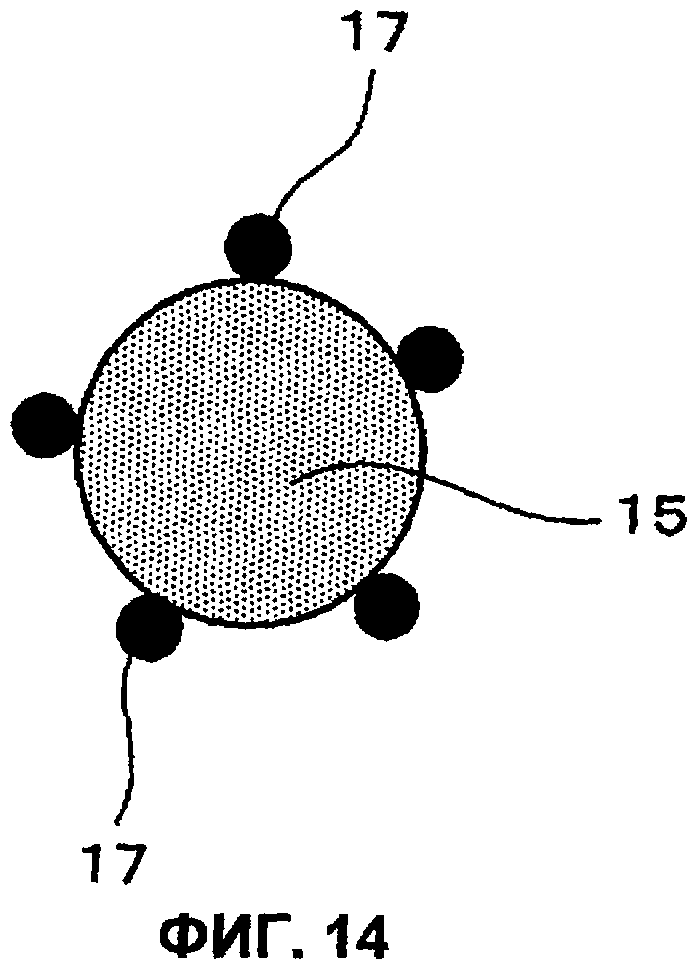

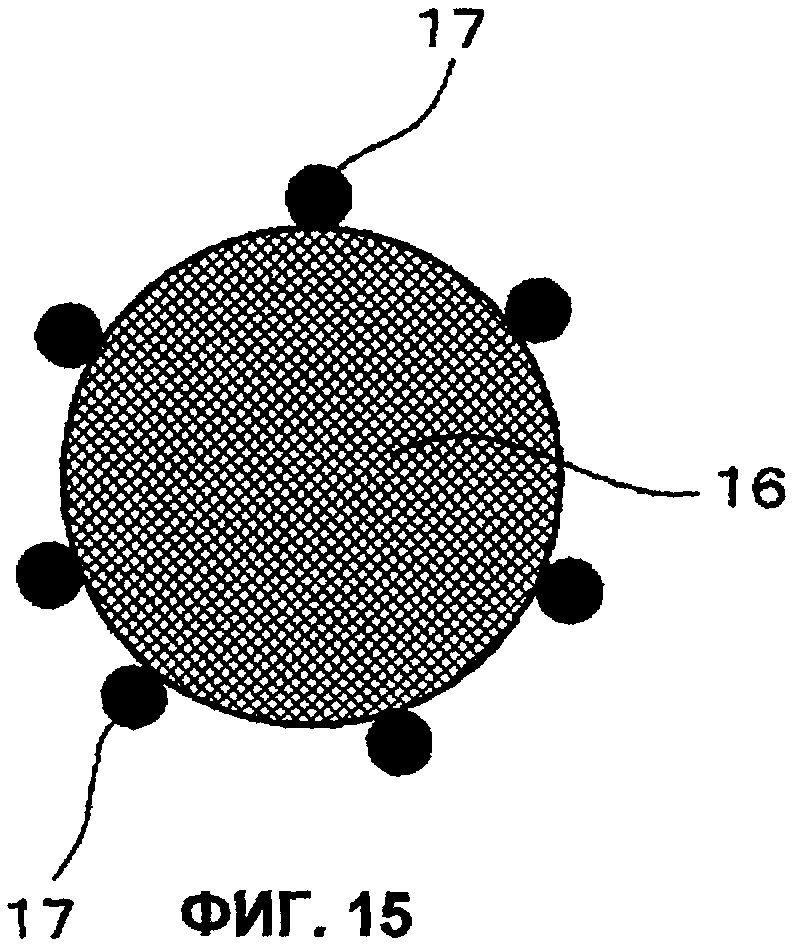

Как показано на фиг.14, благородный металл 17 предпочтительно закрепляется на оксидных керамических частицах 15. Когда редкоземельный элемент содержит оксидные частицы редкоземельного элемента 16, как показано на фиг.15, благородный металл 17 предпочтительно закрепляется на оксидных частицах 16 редкоземельного элемента.

Вышеуказанный носитель катализатора может образовать слой благородного металла 17, выполненный из благородного металла, как показано на фиг.16 и 17.

Как показано на фиг.16, слой благородного металла 17 может образоваться на соединительном слое 155, содержащем катализатор горения углеродсодержащего материала 1, закрепленный на керамической подложке 22. Таким образом, соединительный слой 155, содержащий катализатор горения углеродсодержащего материала 1, образуется на керамической подложке 22, а слой благородного металла 17 может образоваться на соединительном слое 155.

В данном случае в носителе катализатора может быть предотвращено отравление щелочного металла и/или щелочноземельного металла катализатора горения углеродсодержащего материала 1.

Как показано на фиг.17, слой благородного металла 17 может быть образован между керамической подложкой 22 и соединительным слоем 155, содержащим катализатор горения углеродсодержащего материала 1. Таким образом, слой благородного металла 17 может быть образован непосредственно на керамической подложке 22, а соединительный слой 155, содержащий катализатор горения углеродсодержащего материала 1, может быть образован на слое благородного металла 17.

В данном случае щелочной металл и/или щелочноземельный металл катализатора горения углеродсодержащего материала 1 может быть предотвращен от перемещения к керамической подложке 22, выполненной из керамики. Это может далее предотвратить коррозию керамической подложки 22.

Примеры вариантов

Пример 1

Далее настоящее изобретение будет описано на основе следующих примеров.

В настоящем примере катализатор горения углеродсодержащего материала, используемый для сжигания и удаления углеродсодержащего материала, содержащегося в выхлопном газе от двигателя внутреннего сгорания, получают для исследования характеристик промотирования горения углеродсодержащего материала (углерода).

В настоящем примере катализатор горения углеродсодержащего материала получают при осуществлении стадии обжига, стадии сушки и стадии обжига.

На стадии смешения алюмосиликат (цеолит), имеющий эквивалентное атомное соотношение Si/Al≥1, источник щелочного металла, содержащий один или более видов элементов щелочного металла, и/или источник щелочноземельного металла, содержащий один или более видов элементов щелочноземельного металла, смешивают в воде следующим образом. Таким образом, общее количество элемента щелочного металла и элемента щелочноземельного металла, содержащихся в источнике щелочного металла и/или источнике щелочноземельного металла, составляет не менее 0,1 моль и не более 2,0 моль по отношению к 1 моль элемента Si алюмосиликата. На стадии сушки жидкую смесь после стадии смешения нагревают с выпариванием воды с получением в результате твердого материала вещества.

На стадии обжига твердое вещество обжигают при температуре 600°C или выше с получением катализатора горения углеродсодержащего материала.

В частности, сначала цеолит LTA-типа («А-3», выпускаемый фирмой Tosch Corporation), имеющий соотношение (SiO2/Al2O3) 2,0 моль SiO2по отношению к 1 моль Al2O3, получают в качестве алюмосиликата, имеющего эквивалентное атомное соотношение Si/Al≥1. В качестве источника щелочного металла получают карбонат калия.

Далее цеолит и карбонат калия вводят и смешивают в воде так, что отношение количества К карбоната калия к 1 моль элемента Si цеолита составляет 0,225 моль. Затем жидкую смесь нагревают при температуре 120°C с выпариванием воды с получением в результате твердого вещества (смеси).

Затем твердое вещество обжигают при температуре 1000°C. В частности, твердое вещество нагревают при скорости повышения температуры 100°C/ч. После того как температура твердого вещества достигает температуры обжига 1000°C (температура обжига), твердое вещество выдерживают при ней в течение 10 ч, подвергая его в результате стадии обжига.

Затем полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее с получением в результате катализатора горения углеродсодержащего материала. Полученный таким образом материал называется как «образец Е1».

Затем исследуют характеристики промотирования горения углеродсодержащего материала катализатора горения углеродсодержащего материала (образец Е1), полученного в настоящем примере. В качестве сравнительного примера исследуют характеристики промотирования горения (благородный металл)содержащего катализатора (Pt порошок) и порошка карбоната калия.

В частности, сначала 200 мг каталитических частиц (например, образца Е1, (благородный металл)содержащего катализатора или порошка карбоната калия) и 20 мг углеродной сажи ((УС)(СВ)), соответственно, отмеряют точно электронными весами. Указанные каталитические частицы смешивают в течение некоторого времени с использованием агатовой ступки, так что отношение каталитических частиц (масса) к УС (масса) составляет 10:1, и в результате получают три вида образцов для испытаний, содержащих каталитические частицы и углеродную сажу. В качестве традиционного образца для испытаний получают образец для испытаний из одной УС без использования каталитических частиц. Образец для испытаний, использующий одну УС, затем перемешивают в течение некоторого времени с использованием агатовой ступки подобно другим образцам. Таким образом, полученные образцы для испытаний представляют собой четыре вида образцов, а именно образец одной УС, смесь (благородный металл)содержащего катализатора и УС, смесь образца Е1 и УС и смесь карбоната калия и УС.

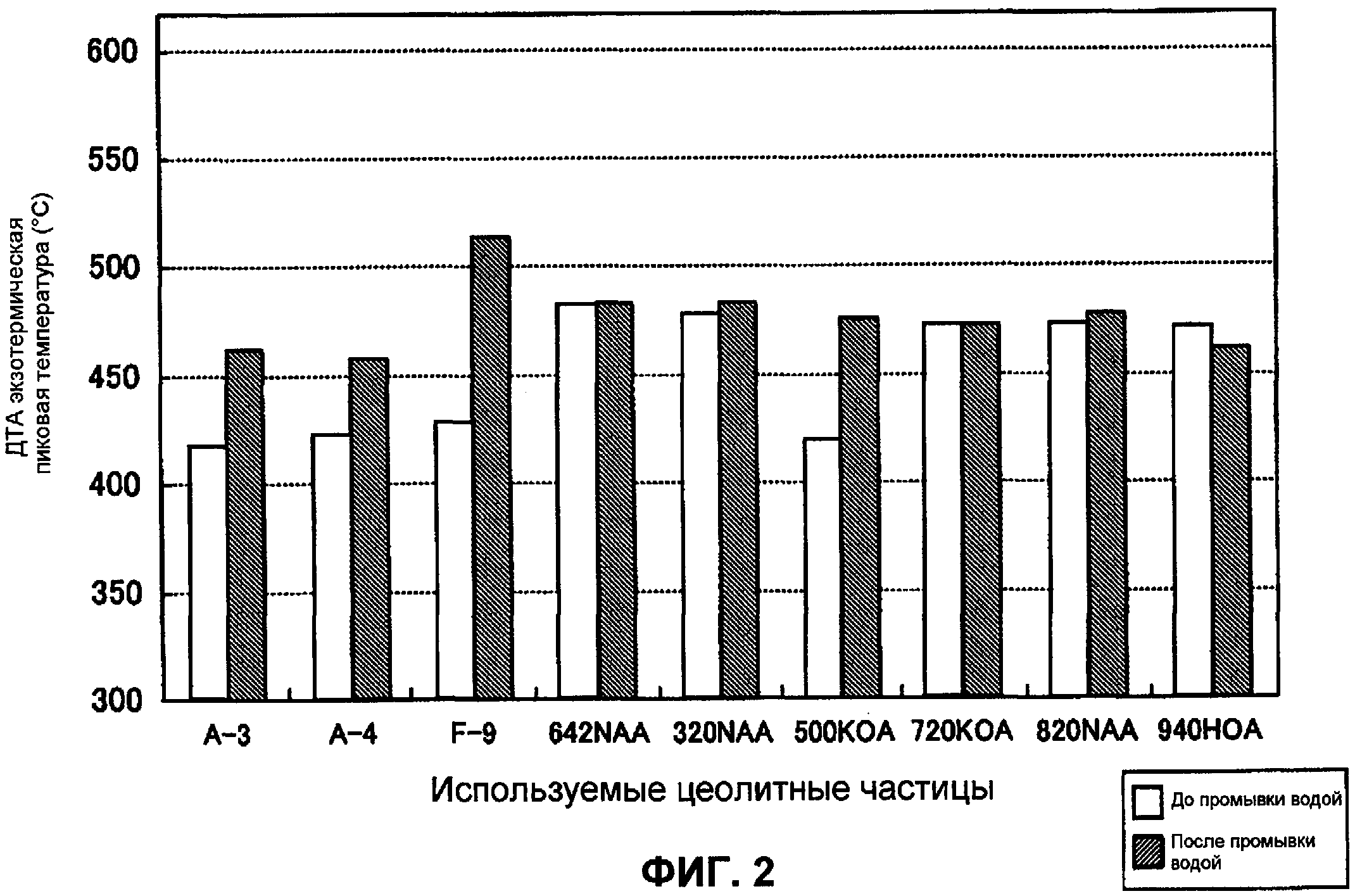

Затем 6 мг каждого образца для испытаний нагревают до максимальной температуры 900°C при скорости увеличения температуры 10°C/мин с выжиганием в результате УС. В данном случае определяют ДТА экзотермическую пиковую температуру каждого образца для испытаний с использованием устройства одновременного проведения термического анализа-дифференциального термогравиметрического анализа ((ТГ-ДТА) (TG-DTA)) (прибор “TG8120”, изготовленный фирмой Rigaku Industrial Co., Ltd.). Определяют ДТА экзотермическую пиковую температуру 0,5 мг образца для испытаний из одной УС. Нагревание проводят, позволяя воздуху проходить через образец для испытаний со скоростью течения 50 мл/мин. На фиг.1 показаны результаты измерений ДТА экзотермических пиковых температур при использовании соответствующих каталитических частиц.

Далее 1 г каждого вида каталитических частиц (образец Е1, (благородный металл)содержащий катализатор и порошок карбоната калия) вводят в 500 см3 воды и перемешивают ночь и день, чтобы в результате промыть. Затем после промывки водой каталитические частицы фильтруют. Отфильтрованные каталитические частицы достаточно промывают пропусканием через них 1500 см3 воды и затем сушат. Затем после операции промывки водой 200 мг каждого вида каталитических частиц (образец Е1 и (благородный металл)содержащий катализатор) и 20 мг углеродной сажи (УС) точно отмеряют электронными весами. Каждый вид каталитических частиц и углеродную сажу смешивают в течение некоторого времени с использованием агатовой ступки, так что отношение каталитических частиц (масса) к УС (масса) составляет 10:1, и в результате получают два вида образцов для испытаний, содержащих каталитические частицы и углеродную сажу. Образец для испытаний, выполненный из одной УС, промывают, сушат и затем перемешивают с использованием агатовой ступки подобно другим образцам. Образец для испытаний, использующий карбонат калия в качестве каталитических частиц, растворяется в воде операцией промывки водой, и, таким образом, последующий процесс не может осуществляться. Таким образом, образцы для испытаний после промывки водой включают три вида образцов, а именно образец одной УС, смесь (благородный металл)содержащего катализатора и УС и смесь образца Е1 и УС. Снова определяют ДТА экзотермическую пиковую температуру каждого образца для испытаний с использованием устройства одновременного проведения термического анализа-дифференциального термогравиметрического анализа (ТГ-ДТА). На фиг.1 показаны результаты измерений ДТА экзотермических пиковых температур соответствующих образцов для испытаний после промывки водой.

Как можно видеть на фиг.1, образец, использующий образец Е1, и образец, использующий карбонат калия, каждый имеет низкую ДТА экзотермическую пиковую температуру, таким образом, обеспечивая сжигание углеродсодержащего материала (УС) при относительно низкой температуре. Как можно видеть на фиг.1, образец Е1 имеет ДТА экзотермическую пиковую температуру примерно 410°C (до промывки водой), но горение углеродной сажи фактически начинается даже при более низкой температуре (например, 360°C), чем эта.

Также, как можно видеть на фиг.1, образец одной УС, (благородный металл)содержащий катализатор и образец Е1 почти не изменяют характеристики промотирования горения для УС до и после промывки водой. Среди них образец Е1 имеет самую большую степень снижения характеристик промотирования горения после промывки водой. Однако ДТА экзотермическая пиковая температура образца Е1 после промывки водой составляет примерно 450°C, которая является достаточно низкой по сравнению с температурами образца одной УС и (благородный металл)содержащего катализатора. Соответственно, это показывает, что образец Е1 имеет превосходные характеристики промотирования горения для углеродсодержащего материала также после промывки водой.

Напротив, в образце, использующем карбонат калия, карбонат калия растворяется в воде после промывки водой, и, таким образом, ДТА экзотермическая пиковая температура данного образца не может быть определена.

Таким образом, образец Е1 имеет превосходные характеристики промотирования горения для углеродсодержащего материала и может обеспечить стабильное сжигание и удаление углеродсодержащего материала при низкой температуре. Кроме того, образец Е1 может поддерживать превосходные характеристики даже в присутствии воды и, таким образом, может обеспечить стабильное сжигание углеродсодержащего материала в течение длительного времени. Образец Е1 не требует дорогостоящего благородного металла или подобного в получении, что дает низкую стоимость получения.

Пример 2

В настоящем примере катализаторы горения углеродсодержащего материала получают с использованием множества цеолитов с различными составами в качестве алюмосиликата для изучения характеристик промотирования горения углеродсодержащего материала до и после промывки водой.

Катализатор горения углеродсодержащего материала в настоящем примере может быть получен такими же стадиями смешения и обжига, как образец Е1, за исключением изменения вида цеолита.

В частности, сначала получают девять видов цеолитов с различными соотношениями SiO2/Al2O3 (мольными соотношениями) в составе и/или структуре, включая цеолит, используемый для получения образца Е1 («А-3», выпускаемый фирмой Tosoh Corporation). Указанные цеолиты имеют структуру одного из типов LTA-типа, ВЕА-типа, FAU-типа, FER-типа, LTL-типа, MFI-типа и MOR-типа (смотри фиг.18), каждый из которых является цеолитом, выпускаемым фирмой Tosoh Corporation.

На фиг.18 показано наименование продукта каждого цеолита (фирмы Tosoh Corporation), тип цеолитной структуры и соотношение SiO2/Al2O3. Наименования цеолитов, показанных на фиг.18 и 2, соответствуют наименованиям цеолитов, выпускаемых фирмой Tosoh Corporation.

Затем соответственно смешивают различные типы цеолитов и карбонат калия. Смешение осуществляют в воде с выпариванием воды в жидкой смеси таким же образом, как в примере 1, с получением в результате твердого вещества. Соотношение смешения каждого типа цеолита с карбонатом калия устанавливают таким же образом, как в примере 1, так что количество К карбоната калия по отношению к 1,0 моль элемента Si в каждом типе цеолита составляет 0,255 моль.

В частности, каждый вид цеолита нагревают при скорости увеличения температуры 100°C/ч. После того как температура твердого материала достигает температуры обжига 1000°C, твердое вещество выдерживают при ней в течение 10 ч с осуществлением в результате стадии обжига.

После этого полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее, с получением в результате катализатора горения углеродсодержащего материала.

При использовании различных типов цеолитов, показанных на фиг.18, получают девять видов катализаторов горения углеродсодержащего материала. Характеристики промотирования горения углеродсодержащего материала указанных катализаторов исследуют таким же образом, как для вышеуказанного образца Е1 примера 1. На фиг.2 показаны результаты.

В настоящем примере, для того чтобы исследовать значение стадии обжига, в качестве катализатора используют твердое вещество до стадии обжига, таким образом смесь каждого типа цеолита и карбоната калия, и характеристики промотирования горения углеродсодержащего материала до и после промывки водой исследуют таким же образом, как для вышеуказанного образца Е1 примера 1. На фиг.3 показаны результаты.

Как можно видеть на фиг.2, при использовании любого из цеолитов катализатор горения углеродсодержащего материала каждый показывает низкую ДТА экзотермическую пиковую температуру около 480°C или ниже до промывки водой. Значение температуры является достаточно небольшим по сравнению с (благородный металл (Pt))содержащим катализатором (чья ДТА экзотермическая пиковая температура составляет примерно 520°C (смотри фиг.1)), обычно используемым в качестве катализатора горения углеродсодержащего материала. Таким образом, ясно, что катализатор горения углеродсодержащего материала, получаемый при использовании каждого типа цеолита, имеет превосходные характеристики промотирования горения для углеродсодержащего материала и может обеспечить сжигание и удаление углеродсодержащего материала при низкой температуре.

Как можно видеть на фиг.2, катализатор горения углеродсодержащего материала, получаемый при использовании каждого типа цеолита, показывает ДТА экзотермическую пиковую температуру, которая является равной или меньше, чем у (благородный металл (Pt))содержащего катализатора, чья ДТА экзотермическая пиковая температура составляет примерно 520°C (смотри фиг.1), даже после промывки водой. Следовательно, это показывает, что катализатор горения углеродсодержащего материала может поддерживать превосходные характеристики промотирования горения для углеродсодержащего материала в присутствии воды.

Как можно видеть на фиг.3, смесь каждого типа цеолита и карбоната калия до стадии обжига имеет очень низкую ДТА экзотермическую пиковую температуру до промывки водой. Однако любая из смесей имеет ДТА экзотермическую пиковую температуру, существенно увеличенную после промывки водой.

Напротив, после стадии обжига увеличение ДТА экзотермической пиковой температуры становится небольшим после промывки водой, как указано выше (смотри фиг.2). Таким образом, стадия обжига осуществляется с обжигом смеси (вышеуказанного твердого вещества) с улучшением в результате стойкости к воде.

Как указано выше, в настоящем примере стадия смешения и стадия обжига осуществляются с использованием множества цеолитов с различными составами, с получением в результате катализатора горения углеродсодержащего материала, который может использоваться для стабильного сжигания и удаления углеродсодержащего материала при низкой температуре в присутствии воды в течение длительного времени.

Сравнительный пример 1

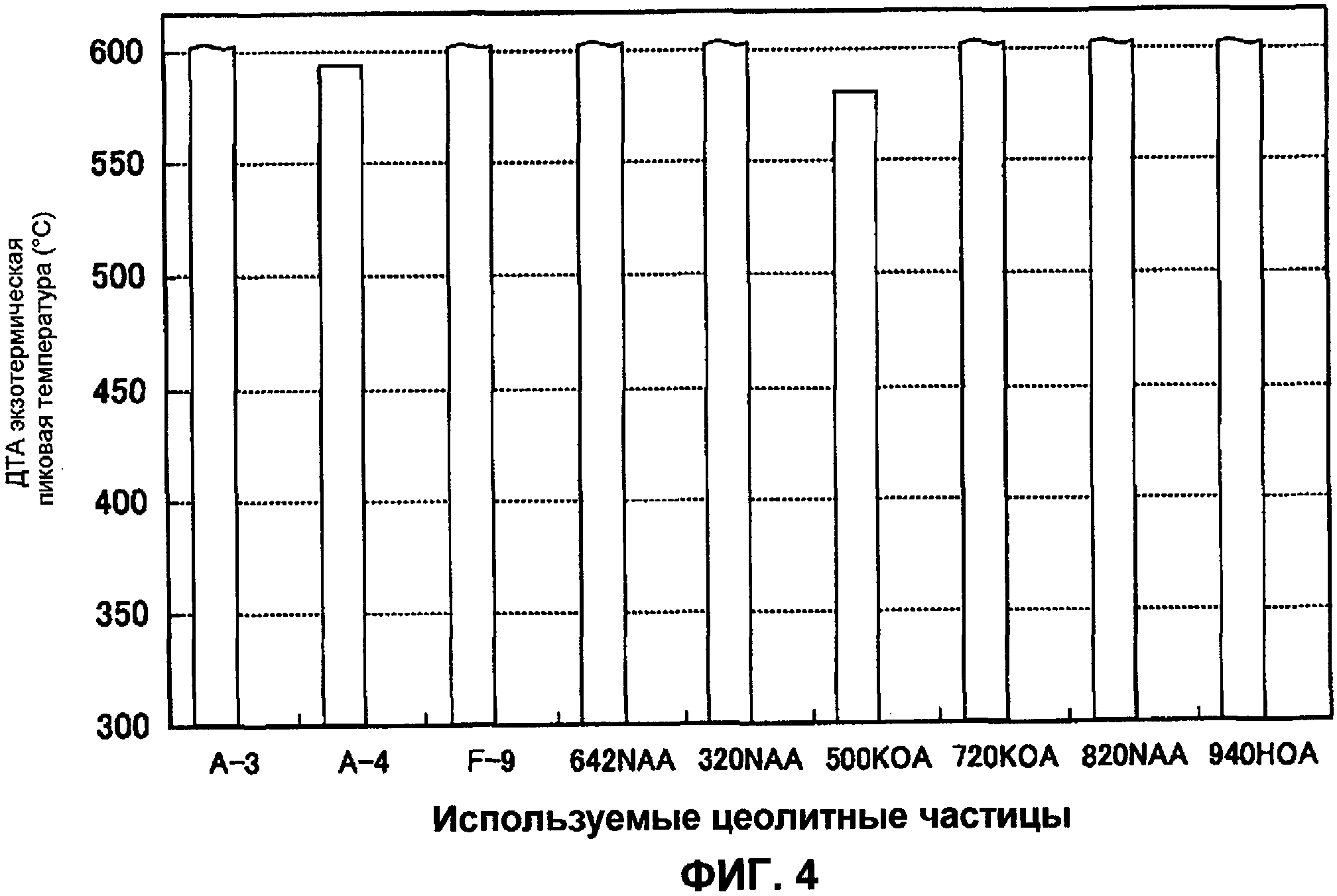

В настоящем примере получают множество цеолитов, имеющих различные соотношения SiO2/Al2O3и такую же структуру, как в примере 2. Исследуют характеристики промотирования горения катализатора по отношению к углеродсодержащему материалу, когда в качестве катализатора используют обожженный материал, полученный только обжигом цеолита.

В настоящем примере цеолит обжигают в отдельности без смешения с источником щелочного металла, таким как карбонат калия, или источником щелочноземельного металла.

В частности, сначала получают девять видов цеолитов подобно примеру 2 (смотри фиг.18).

Затем указанные цеолиты нагревают при скорости увеличения температуры 100°C/ч. После того как температура твердого материала достигает температуры обжига 1000°C, цеолит выдерживают при ней в течение 10 ч с осуществлением в результате обжига.

После этого полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее.

Девять видов обожженных материалов (катализаторов) получают с использованием различных видов цеолитов, показанных на фиг.18. Характеристики промотирования горения катализаторов по отношению к углеродсодержащему материалу определяют таким же образом, как характеристики образца Е1 примера 1. Определение характеристик промотирования горения после промывки водой, которое осуществляют в примере 1, в настоящем примере не осуществляют. На фиг.4 показан результат определения характеристик промотирования горения.

Как можно видеть на фиг.4, обожженный материал, полученный обжигом одного цеолита, имеет высокую ДТА экзотермическую пиковую температуру и не имеет достаточные характеристики промотирования горения для углеродсодержащего материала даже при использовании любого из цеолитов. Напротив, в примере 2, когда каждый из различных цеолитов и источник щелочного металла смешивают для обжига, ДТА экзотермическая пиковая температура является существенно сниженной (смотри фиг.3).

Таким образом, согласно данному примеру, для того чтобы получить катализатор горения углеродсодержащего материала, имеющий достаточную активность, необходимо обжигать смесь цеолита и источника щелочного металла.

Пример 3

В настоящем примере исследуют влияние температуры обжига на стадии обжига на каталитическую активность.

Таким образом, в настоящем примере смесь цеолита и карбоната калия обжигают при различных температурах с получением множества катализаторов горения углеродсодержащего материала. Исследуют характеристики промотирования горения указанных катализаторов горения углеродсодержащего материала.

Катализатор горения углеродсодержащего материала в настоящем примере получают такими же стадиями смешения и обжига, как образец Е1, за исключением изменения температуры обжига.

В частности, сначала таким же образом, как в примере 1, получают смесь (вышеуказанное твердое вещество) карбоната калия и цеолита LTA-типа, имеющего соотношение SiO2/Al2O3 (мольное соотношение) 2,0 («А-3», выпускаемый фирмой Tosoh Corporation). Также в настоящем примере подобно примеру 1 смешение осуществляют в воде. Кроме того, соотношение смешения карбоната калия к цеолиту устанавливают подобно примеру 1, так что количество К карбоната калия составляет 0,225 моль по отношению к 1,0 моль элемента Si цеолита.

Затем смесь обжигают при различных температурах обжига с получением множества катализаторов.

В частности, смесь обжигают при различных температурах обжига, например 500°C, 600°C, 700°C, 800°C, 900°C, 1000°C, 1100°C, 1200°C и 1300°C, с получением в результате девяти видов катализаторов. Обжиг осуществляют при установлении скорости обжига 100°C/ч и выдержке смеси при каждой температуре обжига в течение 10 ч. После этого полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее с получением в результате девяти видов катализаторов, обожженных при различных температурах.

Характеристики промотирования горения до и после промывки водой девяти видов катализаторов горения углеродсодержащего материала исследуют таким же образом, как характеристики образца Е1 примера 1. В сравнительном примере исследуют характеристики промотирования горения углеродсодержащего материала смеси цеолита (А-3) и карбоната калия. Вместо обожженной используют смесь цеолита и карбоната калия, остававшуюся в течение примерно 10 ч при комнатной температуре (при температуре примерно 25°C).

Определение характеристик промотирования горения осуществляют при определении ДТА экзотермической пиковой температуры таким же образом, как для образца Е1 примера 1. Результаты показаны на фиг.5.

Как можно видеть на фиг.5, ДТА экзотермическая пиковая температура катализатора горения углеродсодержащего материала, полученного обжигом при температуре 600°C или выше, является равной или ниже 500°C до и после промывки водой. Катализатор благородного металла (Pt) обычно используется в качестве катализатора горения углеродсодержащего материала. ДТА экзотермическая пиковая температура катализатора благородного металла составляет примерно 520°C (смотри фиг.1). Таким образом, можно видеть, что такой катализатор горения углеродсодержащего материала имеет достаточно превосходные характеристики промотирования горения по отношению к углеродсодержащему материалу.

Напротив, как можно видеть на фиг.5, катализатор, обожженный при температуре ниже 600°C, имеет достаточно низкую ДТА экзотермическую пиковую температуру по сравнению с катализатором благородного металла (Pt) до промывки водой. Однако после промывки водой ДТА экзотермическая пиковая температура катализатора значительно увеличивается и является выше ДТА экзотермической пиковой температуры катализатора благородного металла (примерно 520°C (смотри фиг.1)). Таким образом, характеристики промотирования горения для углеродсодержащего материала являются недостаточными после промывки водой.

Смесь цеолита и карбоната калия без обжига также показывает превосходные характеристики промотирования горения для углеродсодержащего материала до промывки водой, но характеристики промотирования горения смеси значительно снижаются после промывки водой.

В катализаторе, полученном обжигом при температуре ниже 600°C, и катализаторе, полученном без обжига, характеристики промотирования горения для углеродсодержащего материала резко значительно снижаются после промывки водой, как указано выше, по следующей причине. Предполагается, что калий после промывки водой вымывается.

Таким образом, согласно данному примеру необходимо, чтобы стадия обжига осуществлялась при температуре обжига 600°C или выше. Как можно видеть на фиг.5, обжиг предпочтительно осуществляется при температуре от 700°C до 1200°C и более предпочтительно при температуре от 800°C до 1100°C, что может обеспечить катализатор горения углеродсодержащего материала с более превосходными характеристиками промотирования горения и водостойкостью.

Пример 4

В настоящем примере исследуется влияние количества элемента щелочного металла, вводимого в цеолит на стадии смешения, на каталитическую активность.

Таким образом, в настоящем примере цеолит смешивают с карбонатом калия при различных соотношениях смеси с получением множества катализаторов горения углеродсодержащего материала. Затем определяют характеристики промотирования горения углеродсодержащего материала.

Катализатор горения углеродсодержащего материала в настоящем примере получают такими же стадиями смешения и обжига, как в примере 1, за исключением изменения степени смешения цеолита с карбонатом калия.

В частности, сначала цеолит LTA-типа, имеющий соотношение SiO2/Al2O3 (мольное соотношение) 2,0 («А-3», выпускаемый фирмой Tosoh Corporation), получают таким же образом, как в примере 1.

Далее 100 мас.ч. цеолита смешивают с 0-100 мас.ч. карбоната калия с получением смесей.

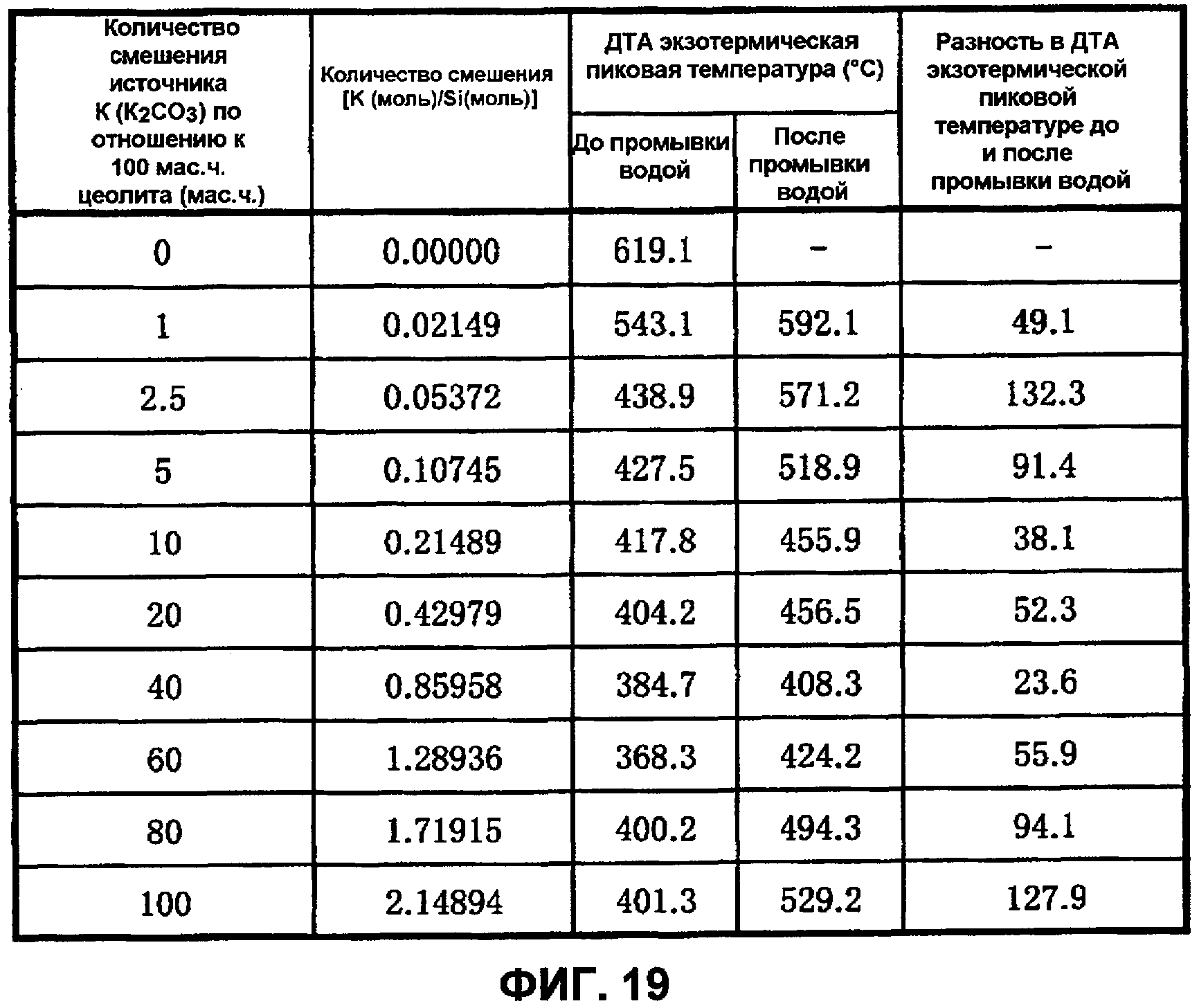

В частности, как показано на фиг.19 и 6, описанных далее, 100 мас.ч. цеолита соответственно смешивают с 0 мас.ч., 1 мас.ч., 2,5 мас.ч, 5 мас.ч., 10 мас.ч., 20 мас.ч., 40 мас.ч., 60 мас.ч., 80 мас.ч. и 100 мас.ч. карбоната калия с получением множества смесей.

Такое смешение осуществляют в воде таким же образом, как для образца Е1 в примере 1, с выпариванием воды из жидкой смеси, как указано выше, с получением в результате множества смесей (твердых веществ) с различными соотношениями компаундирования элемента К.

Затем указанные смеси нагревают при скорости увеличения температуры 100°C/ч. После того как температура смеси достигает 1000°C, твердый материал выдерживают при данной температуре в течение 10 ч. Таким образом, смеси обжигают. После этого полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее, с получением в результате десяти видов катализаторов горения с различными соотношениями компаундирования элемента К.

Характеристики промотирования горения полученных таким образом катализаторов горения до и после промывки водой определяют таким же образом, как для образца Е1 примера 1. Определение характеристики промотирования горения осуществляют при определении ДТА экзотермической пиковой температуры таким же образом, как для образца Е1 примера 1. Результаты показаны на фиг.19 и 6.

На фиг.19 показаны значения, полученные преобразованием количества (мас.ч.) смешения элемента К на 100 мас.ч. цеолита в количество смешения элемента К “K/Si” (моль) по отношению к количеству Si (моль) цеолита (смотри фиг.19).

Как можно видеть на фиг.19 и 6, катализатор горения углеродсодержащего материала с низкой ДТА экзотермической пиковой температурой до и после промывки водой и с превосходными характеристиками промотирования горения получают на стадии смешения в следующем случае. Катализатор горения получают, когда цеолит и карбонат калия смешивают так, что количество К карбоната калия составляет 0,1-2,0 моль по отношению к 1 моль элемента Si цеолита. Таким образом, катализатор горения получают, когда 5-80 мас.ч. карбоната калия смешивают с 100 мас.ч. цеолита на стадии смешения настоящего примера.

Напротив, когда количество элемента К находится вне интервала 0,1-2,0 моль, как указано выше, ДТА экзотермическая пиковая температура после промывки водой является высокой, и, таким образом, полученный катализатор имеет низкую водостойкость.

Предпочтительно количество К карбоната калия устанавливают не менее 0,2 моль и не более 1,5 моль по отношению к 1 моль элемента Si цеолита. В данном случае обеспечивают катализатор горения углеродсодержащего материала с более превосходной водостойкостью (смотри фиг.19 и 6).

Как можно видеть из данного примера, приведенного выше, необходимо смешивать цеолит и карбонат калия (источник щелочного металла) так, чтобы количество элемента К (элемента щелочного металла) карбоната калия составляло 0,1-2,0 моль по отношению к 1 моль элемента Si цеолита.

Пример 5

В настоящем примере для получения катализаторов горения углеродсодержащего материала на стадии смешения различные источники щелочного металла или источники щелочноземельного металла добавляют к цеолиту. Исследуют характеристики промотирования горения катализаторов горения углеродсодержащего материала.

Катализатор горения углеродсодержащего материала в настоящем примере получают такими же стадиями смешения и обжига, как в примере 1, за исключением изменения источника щелочного металла или источника щелочноземельного металла, смешиваемого с цеолитом.

В частности, сначала цеолит LTA-типа, имеющий соотношение SiO2/Al2O3 (мольное соотношение) 2,0 («А-3», выпускаемый фирмой Tosoh Corporation), получают таким же образом, как в примере 1.

Затем смешивают различные источники щелочного металла (карбонат натрия, карбонат калия, карбонат рубидия или карбонат цезия) или различные источники щелочноземельного металла (гидроксид магния, карбонат кальция, карбонат стронция или карбонат бария). Соотношение смешения различных источников щелочного металла или источников щелочноземельного металла с цеолитом устанавливают так, чтобы количество элемента щелочного металла источника щелочного металла или количество элемента щелочноземельного металла источника щелочноземельного металла было 0,225 моль по отношению к 1 моль элемента Si цеолита подобно примеру 1.

Также в настоящем примере смешение осуществляют в воде таким же образом, как в примере 1, с выпариванием воды из жидкой смеси с получением в результате смесей (твердых веществ) различных источников щелочного металла или источников щелочноземельного металла с цеолитом.

Затем указанные смеси нагревают при скорости увеличения температуры 100°C/ч. После того как температура смеси достигает 1000°C, она поддерживается в течение 10 ч. Каждую смесь обжигают указанным выше образом. После этого полученный таким образом обожженный материал измельчают так, чтобы иметь средний диаметр 10 мкм или менее и максимальный размер зерен 100 мкм или менее, с получением в результате восьми видов катализаторов горения углеродсодержащего материала, включающих различные элементы щелочного металла (Na, K, Rb или Cs) или элементы щелочноземельного металла (Mg, Ca, Sr или Ва).

Характеристики промотирования горения полученных таким образом катализаторов горения до и после промывки водой определяют таким же образом, как для образца Е1 примера 1. Определение характеристик промотирования горения осуществляют при определении ДТА экзотермических пиковых температур таким же образом, как для образца Е1 примера 1. Результаты показаны на фиг.7. На фиг.7 на горизонтальной оси показаны виды элементов щелочного металла источника щелочного металла и виды элемента щелочноземельного металла источника щелочноземельного металла, которые добавляются на стадии смешения, и на продольной оси указаны ДТА экзотермические пиковые температуры катализаторов горения.

Как можно видеть на фиг.7, катализаторы горения, полученные с использованием различных источников щелочного металла или источников щелочноземельного металла, в любом случае показывают ДТА экзотермические пиковые температуры, по существу равные или ниже ДТА экзотермической пиковой температуры традиционного катализатора благородного металла до и после промывки водой.

В частности, при использовании источника щелочного металла или при использовании источника щелочноземельного металла как источника Ва (карбонат бария) может быть получен более превосходный катализатор горения углеродсодержащего материала, который имеет ДТА экзотермическую пиковую температуру ниже 500°C также после промывки водой.

Соответственно, в настоящем примере даже использование различных источников щелочного металла или источников щелочноземельного металла на стадии смешения может дать катализатор горения, который может обеспечить стабильное сжигание и удаление углеродсодержащего материала при низкой температуре в течение длительного времени даже в присутствии воды.

Пример 6

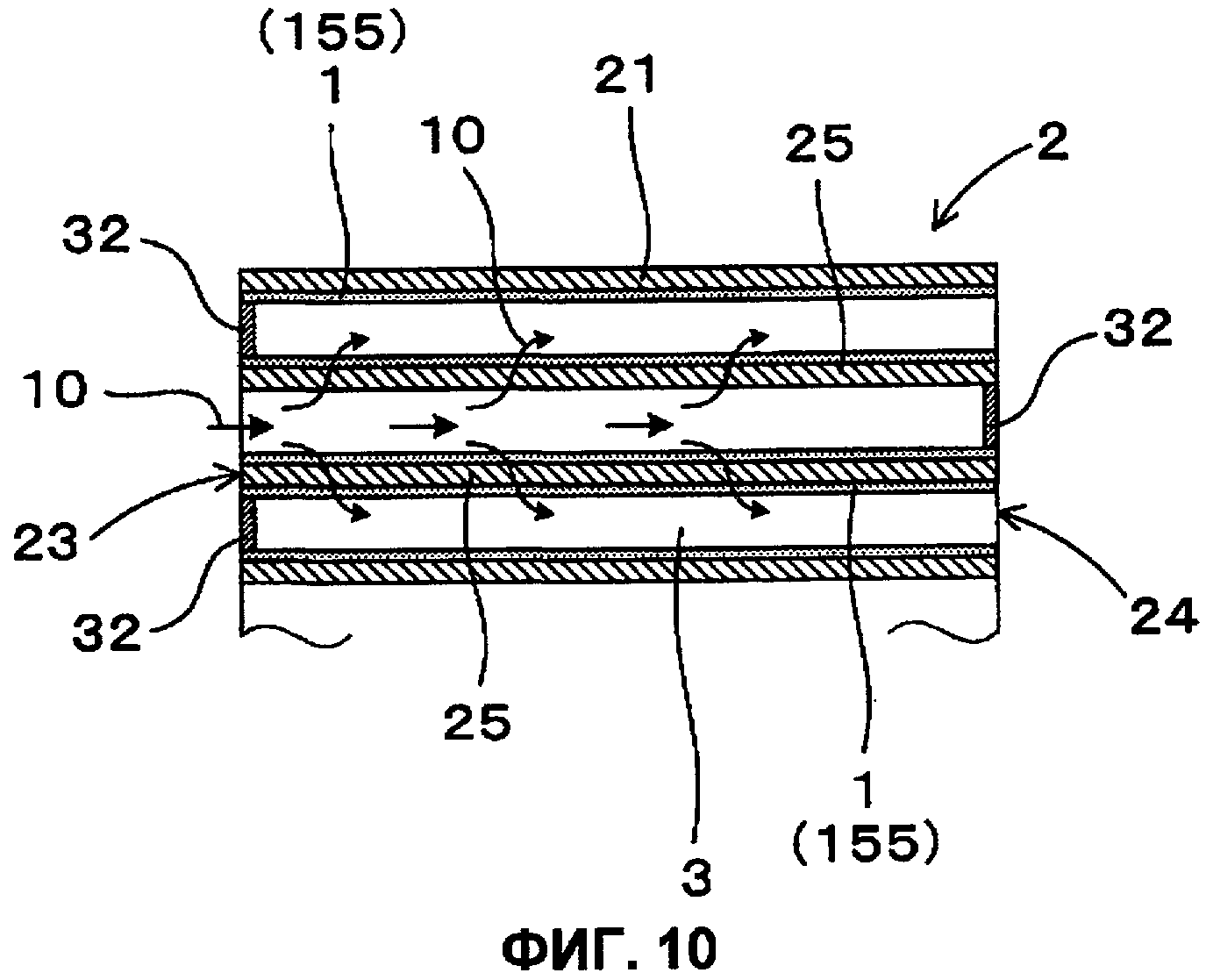

В настоящем примере катализатор горения углеродсодержащего материала закрепляется на керамической подложке 22, имеющей сотовую структуру (керамическую сотовую структуру), с получением носителя катализатора 2.

Как показано на фиг.8-10, керамическая подложка 22 данного примера включает наружную периферийную стенку 21, перегородки 25, образованные в форме сота внутри наружной периферийной стенки 21, и множество ячеек 3, разделенных перегородками 25. Ячейка 3 является частично открытой с двух концов 23 и 24 керамической подложки 22. Таким образом, часть ячеек 3 являются открытыми с двух концов 23 и 24 керамической подложки 22, тогда как остальные ячейки 3 являются закрытыми пробками 32, образованными на двух концах 23 и 24. Как показано на фиг.8 и 9 в настоящем примере, отверстия 31 для открытия концов ячеек 3 и пробки 32 для закрытия концов ячеек 3 расположены, чередуясь, с образованием так называемой шахматной модели. Катализатор горения углеродсодержащего материала 1 (образец Е1), полученный в примере 2, закрепляется на перегородках 25 керамической подложки 22. Как показано на фиг.11, соединительный слой 155, полученный обжигом золя оксида алюминия, образуется на перегородках 25, так что катализатор горения углеродсодержащего материала 1 закрепляется в соединительном слое 155. Соединительный слой 155 состоит из оксидных керамических частиц 15, выполненных из оксида алюминия, соединенных вместе, и катализатор горения 1 или каталитические частицы диспергируются в соединительном слое 155.

Как показано на фиг.10, части, где расположены пробки 32, и другие части, где пробки 32 не расположены, в носителе катализатора 2 данного примера, расположены, чередуясь, на обоих концах ячеек, расположенных на конце 23 на верхней стороне, которая является впуском выхлопного газа 10, и на конце 24 на нижней стороне, которая является выпуском выхлопного газа 10. В перегородке 25 образуется ряд отверстий, позволяя проходить выхлопному газу 10.

Носитель катализатора 2 данного примера имеет диаметр 160 мм и 100 мм в длину, и каждая ячейка имеет толщину 3 мм и шаг ячейки 1,47 мм.

Керамическая подложка 22 выполнена из кордиерита, и используемая ячейка 3 имеет прямоугольное сечение. Ячейка 3 для использования может иметь другие формы поперечного сечения, например треугольную форму, гексагональную форму и т.п.

В настоящем примере отверстия 31 для открытия концов ячеек 3 и пробки 32 для закрытия концов ячеек 3 расположены, чередуясь, с образованием так называемой шахматной модели.

Далее ниже описан способ получения керамической сотовой структуры настоящего примера.

Сначала тальк, расплавленный диоксид кремния и гидроксид алюминия отмеряют так, чтобы образовать желаемую композицию кордиерита, и к указанным отмеренным материалам добавляют порообразователь, связующее, воду и т.п., что смешивают и перемешивают смесительной машиной. Полученный таким образом глинистый керамический материал прессуют и формуют формовочной машиной с получением формованного элемента, имеющего сотовую форму. После сушки формованный элемент режут на желаемые отрезки с тем, чтобы получить формованный элемент, включающий наружную периферийную стенку, перегородки, предусмотренные внутри стенки в сотовой форме, и множество ячеек, разделенных перегородками и с проникающими обоими концами. Затем формованный элемент нагревают при температуре 1400-1450°C в течение 2-10 ч для обжига во времени с тем, чтобы получить обожженный во времени элемент (сотовую структуру).

Затем на сотовую структуру наносят липкую ленту так, чтобы покрыть полностью оба конца сотовой структуры. Лазерный луч подводят поочередно к частям липкой ленты в соответствии с положениями, перекрытыми пробками на двух концах керамической сотовой структуры, и липкая лента расплавляется или выжигается и удаляется с образованием сквозных отверстий. Таким образом, сквозные отверстия образуются на частях концов ячеек, перекрытых пробками. Части, иные, чем концы ячеек, покрываются липкой лентой. В настоящем примере сквозные отверстия образуются в липкой ленте так, что сквозные отверстия и части, покрытые липкой лентой, расположены, чередуясь, на обоих концах ячеек. В настоящем примере используемая липкая лента представляет собой полимерную пленку, имеющую толщину 0,1 мм.

Затем тальк, расплавленный диоксид кремния и гидроксид алюминия, служащие главным исходным материалом для материала пробки, отмеряют так, чтобы образовать желаемую композицию, и к указанным отмеренным материалам добавляют связующее, воду и т.п., что смешивают и перемешивают смесительной машиной для получения суспензии материала пробки. В данный момент вводят порообразователь, если необходимо. После получения корпуса, включающего суспензию материала пробки, концевую поверхность сотовой структуры, частично имеющую образованные в ней сквозные отверстия, погружают в суспензионный материал. Таким образом, материал пробки вводится в надлежащем количестве из сквозных отверстий липкой ленты в концы ячеек. Другой конец сотовой структуры подвергают такой же операции. Вышеуказанным образом получают сотовую структуру, в которой материал пробки расположен в перекрываемых отверстиях ячеек.

Затем сотовую структуру и материал пробки, расположенный в перекрываемых местах, одновременно обжигают при температуре примерно 1400-1450°C. Таким образом, липкая лента выжигается и удаляется с получением в результате керамической сотовой структуры (керамической подложки) 22, имеющей множество отверстий 31 для открытия концов ячеек 3 и множество пробок 32 для закрытия концов ячеек 3, образованных на обоих концах ячеек 3, как показано на фиг.8.

Затем катализатор горения углеродсодержащего материала (образец Е1), полученный в примере 1, смешивают с суспензией оксида алюминия, содержащей 3% мас. золя оксида алюминия. Далее к смеси добавляют воду для корректирования смеси до желаемой вязкости с получением в результате суспензии композитного материала. Затем перегородки 25 керамической подложки 22 покрывают композитным материалом. Затем керамическую подложку обжигают при нагревании при температуре 500°C. Количество покрытия суспензии композитного материала составляет 60 г на 1 л подложки (сотовой структуры). Указанным выше образом, как показано на фиг.8, 9 и 11, получают носитель катализатора 2, несущий катализатор горения углеродсодержащего материала 1 на керамической подложке 22.

Носитель катализатора 2 настоящего примера несет катализатор горения углеродсодержащего материала 1 (образец Е1) примера 1 на стенке ячейки 22. Таким образом, сотовая структура 2 может обеспечить сжигание углеродсодержащего материала при низкой температуре без разложения подложки с использованием превосходной характеристики катализатора горения углеродсодержащего материала 1. Кроме того, вода почти не снижает каталитическую активность для углеродсодержащего материала.

Катализатор горения углеродсодержащего материала (образец Е1) получается при обжиге смеси цеолита и источника щелочного металла (карбоната калия). Такой катализатор горения углеродсодержащего материала относительно прочно удерживает в себе элемент щелочного металла (К), и поэтому вымывание щелочного металла почти не имеет место. Таким образом, когда катализатор горения углеродсодержащего материала закрепляется на сотовой структуре, предотвращается вымывание щелочного металла и дальнейшая коррозия керамической подложки.

Несмотря на то что в настоящем примере носитель катализатора получают при использовании керамической подложки (керамической сотовой структуры), выполненной из кордиерита, пористые керамики с высокой термостойкостью, выполненные, например, из SiC, титаната алюминия или подобного, также могут использоваться в качестве керамической подложки для получения такого же носителя катализатора. Несмотря на то что в настоящем примере в качестве вышеуказанной керамической подложки используется керамическая сотовая структура с концом ячейки, закрытым пробкой, например, керамическая сотовая структура без пробок может использоваться для того, чтобы снизить потерю давления.

При получении носителя катализатора, предназначенного для закрепления катализатора горения углеродсодержащего материала, чья композиция содержит не только композитные оксидные частицы, но также редкоземельный элемент, когда катализатор горения углеродсодержащего материала (образец Е1) смешивается с суспензией оксида алюминия, содержащей 3% золя оксида алюминия, для получения носителя катализатора могут быть дополнительно введены оксидные частицы, состоящие, например, из CeO2, ZrO2, твердого раствора CeO2-ZrO2 или подобного.

При получении носителя катализатора, предназначенного для закрепления благородного металла помимо катализатора горения углеродсодержащего материала, когда катализатор горения углеродсодержащего материала (образец Е1) смешивается с суспензией оксида алюминия, содержащей 3% золя оксида алюминия, для получения носителя катализатора, например, раствор нитрата платины может быть дополнительно диспергирован в определенном количестве.

Сравнительный пример 2

В настоящем примере получают носитель катализатора для закрепления необожженной смеси цеолита и источника щелочного металла (карбоната калия) на керамической подложке в качестве сравнительного примера по отношению к носителю катализатора примера 6.

Носитель катализатора, полученный в настоящем примере, является таким же, как носитель катализатора в примере 6, за исключением типа закрепленного катализатора.

При получении носителя катализатора сравнительного примера сначала получают керамическую подложку (керамическую сотовую структуру), выполненную из такого же типа кордиерита, как в примере 3.

В частности, сначала цеолит LTA-типа, имеющий соотношение SiO2/Al2O3 (мольное соотношение) 2,0 («А-3», выпускаемый фирмой Tosoh Corporation), получают таким же образом, как в примере 1.

Затем цеолит и карбонат калия вводят в воду и затем смешивают в воде так, чтобы количество К карбоната калия было 0,255 моль по отношению к 1 моль элемента Si в каждом типе цеолита. Затем жидкую смесь нагревают при температуре 120°C для выпаривания воды с получением в результате твердого вещества (смеси). Указанным выше образом получают смесь, состоящую из цеолита и карбоната калия.

Затем смесь смешивают с суспензией оксида алюминия, содержащей 3% мас. золя оксида алюминия, и добавляют воду с корректированием смеси до желаемой вязкости с получением в результате суспензии композитного материала. Затем аналогично примеру 6 перегородки керамической подложки покрывают суспензией композитного материала и нагревают при температуре 500°C, так что смесь обжигается на керамической подложке. Указанным выше образом получают носитель катализатора в целях сравнения.