Композиция на основе оксидов церия, циркония и другого редкоземельного металла с высокой восстановительной способностью, способ получения и применение в области катализатора - RU2610080C2

Код документа: RU2610080C2

Чертежи

Описание

Настоящее изобретение относится к композиции на основе оксида церия, циркония и по меньшей мере одного редкоземельного металла, отличного от церия, с высокой восстановительная способностью, к способу ее получения и ее применения в области катализа.

"Универсальные" катализаторы в настоящее время применяются для обработки выхлопных газов двигателей внутреннего сгорания (катализ дожигания в автотранспортном средстве). Выражение "универсальный" означает катализаторы, которые способны осуществлять не только окисление, в частности, монооксида углерода и углеводородов, присутствующих в выхлопных газах, но также и восстановление, в частности, оксидов азота, также присутствующих в этих газах ("трехходовые" катализаторы). Продукты на основе оксида церия, оксида циркония и одного или нескольких оксидов других редкоземельных металлов на сегодняшний день являются особенно важными и предпочтительными компонентами, которые содержатся в композиции катализаторов данного типа. Для того, чтобы быть эффективными, эти компоненты должны иметь высокую удельную площадь поверхности даже после того, как были подвергнуты действию высоких температур, например по меньшей мере 900°C.

Еще одним качеством, необходимым для данных компонентов катализатора, является восстановительная способность. Выражение "восстановительная способность" означает в данном документе и в остальной части описания способность катализатора восстанавливаться под действием восстановительной атмосферы и повторно окисляться под действием окислительной атмосферы. Восстановительная способность может быть измерена, в частности, по количеству мобильного кислорода или лабильного кислорода на единицу веса материала для заданного температурного диапазона. Данная восстановительная способность и, следовательно, эффективность катализатора являются максимальными при температуре, которая в настоящее время достаточно высока для катализаторов на основе вышеупомянутых продуктов. Поэтому существует необходимость в катализаторах, эксплуатационные качества которых удовлетворительны при низких диапазонах температур.

В современном уровне техники очевидно, что две вышеупомянутые характеристики часто с трудом согласуются, т.е. высокая восстановительная способность при низкой температуре имеет, с другой стороны, довольно низкую удельную площадь поверхности.

Целью настоящего изобретения является обеспечение композиции такого типа, которая сочетает в себе высокую удельную площадь поверхности и хорошую восстановительную способность при невысокой температуре.

С этой целью композиция настоящего изобретения основана на оксидах церия, циркония и по меньшей мере одного редкоземельного металла, отличного от церия, с содержанием оксида церия более чем 50% по весу, и отличается тем, что после обжига при 1000°C в течение 4 часов имеет удельную площадь поверхности по меньшей мере 20 м2/г, и количество кислорода, который мобилен при от 200°C до 400°C, составляет по меньшей мере 0,8 мл O2/г.

Другие признаки, подробности и преимущества настоящего изобретения станут более очевидными при прочтении следующего описания, которое далее приведено со ссылками на прилагаемые графические материалы, в которых:

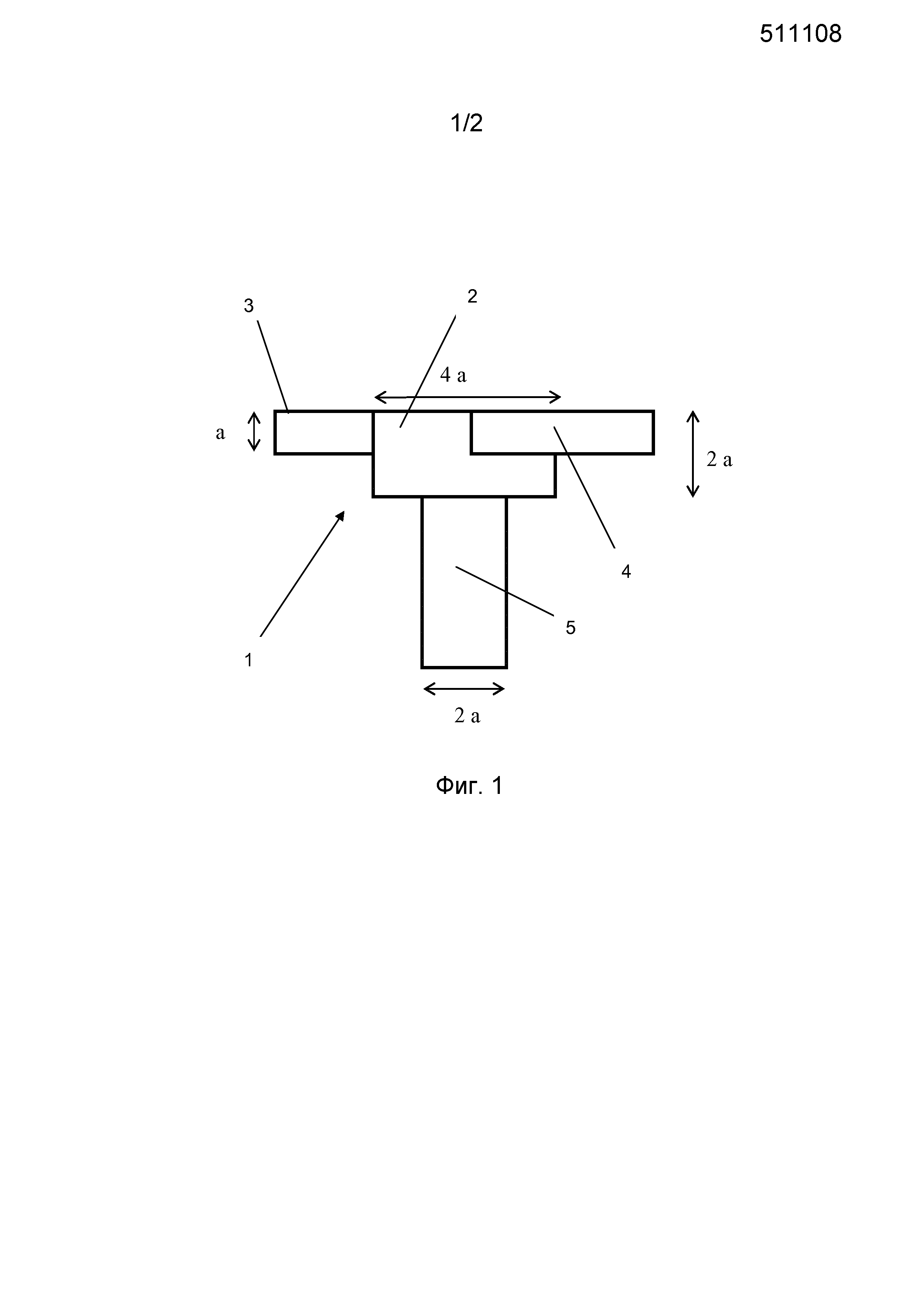

- на Фиг.1 представлена схема реактора, используемого для выполнения способа получения композиции по настоящему изобретению;

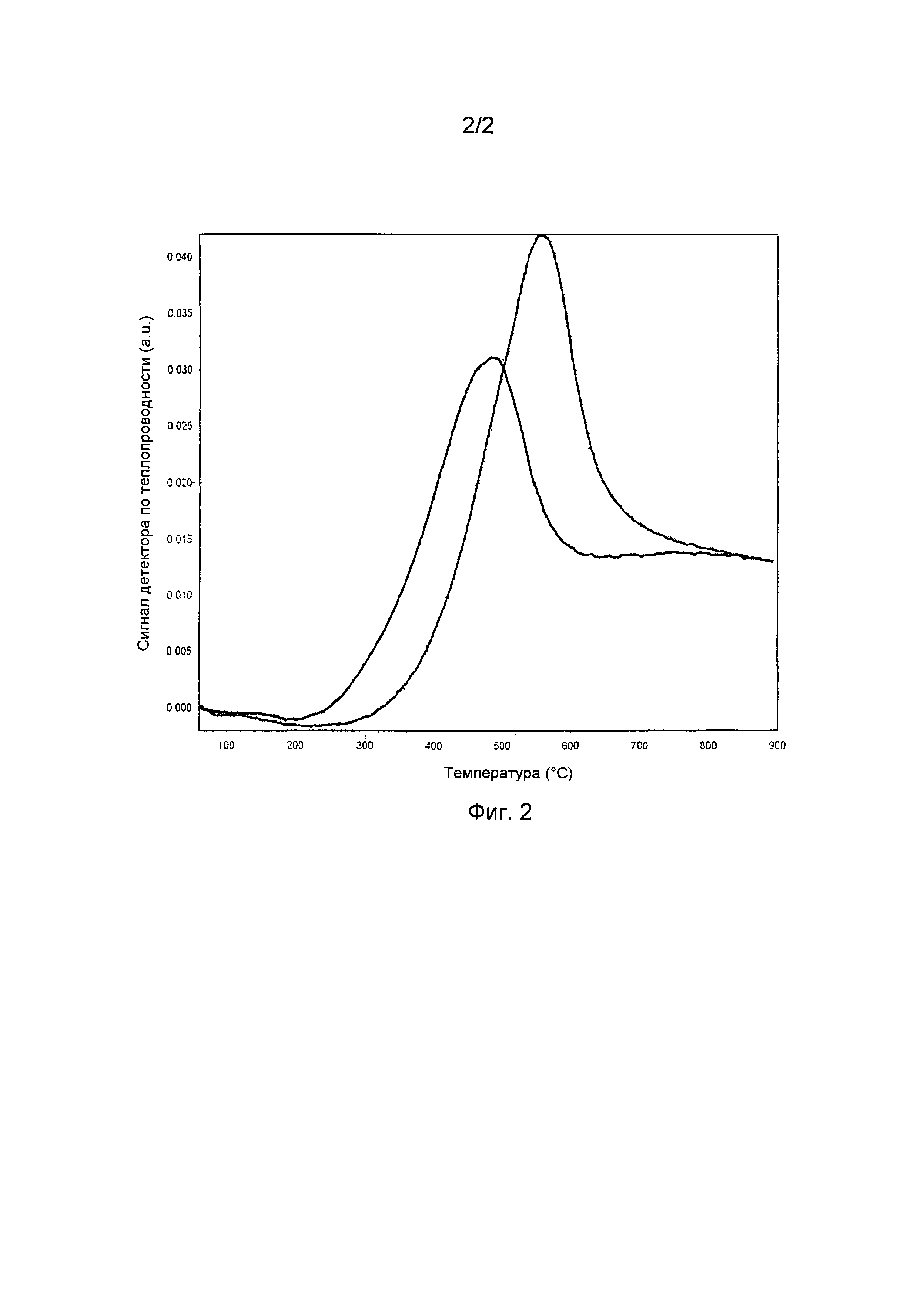

- на Фиг.2 показаны графики, которые получены в результате измерения восстановительной способности посредством температурно-программированного восстановления композиции по настоящему изобретению и продукта сравнения.

Далее в данном описании под удельной площадью поверхности подразумевают удельную площадь поверхности по БЭТ, определяемую по адсорбции азота согласно стандарту ASTM D 3663-78, основанному на методике Брунауэра-Эммета-Теллера, описанной в журнале The Journal of the American Chemical Society, 60, 309 (1938).

В настоящем описании под редкоземельным металлом подразумевают элементы из группы, состоящей из иттрия и элементов периодической таблицы с атомным числом от 57 до 71 включительно.

Кроме того, обжиги и, в частности, обжиги, после которых приведены значения удельных площадей поверхностей, соответствуют обжигам на воздухе при постоянном уровне температуры в течение указанного периода, если не указано иное.

Содержания или количества приведены по весу оксида по отношению ко всей композиции, если не указано другое. Оксид церия представлен в форме диоксида церия, и оксиды других редкоземельных металлов представлены в форме Ln2O3, причем Ln означает редкоземельный металл, за исключением празеодима, представленного в форме Pr6O11.

Для продолжения описания уточняют, что, если не указано иное, в диапазоны приведенных величин включены величины предельных значений.

Количество мобильного или лабильного кислорода соответствует половине молярного количества водорода, потребляемого при восстановлении кислорода настоящей композиции с образованием воды, и измеряют при различных предельных значениях температуры, от 200°C до 450°C или даже от 200 до 400°C.

Данное измерение проводят посредством выполнения температурно-программированного восстановления при помощи устройства Autochem II 2920 с кварцевым реактором. Водород используется в качестве восстановительного газа при 10% по объему в аргоне со скоростью потока 30 мл/минута. Протокол эксперимента включает взвешивание 200 мг образца в предварительно тарированной емкости. Образец затем помещают в кварцевую кювету, содержащую на дне кварцевую вату. В заключение образец накрывают кварцевой ватой, помещают в печь измерительного устройства и помещают термопару в центр образца. Сигнал регистрируют с помощью термокондуктометрического детектора. Потребление водорода рассчитывают по уменьшению площади пика сигнала водорода при от 200°C до 450°C или даже при от 200°C до 400°C.

Максимальную температуру восстановительной способности (температура, при которой поглощение водорода максимально и при которой, иными словами, восстановление церия IV до церия III также является максимальным, что соответствует максимальной лабильности O2 в композиции) измеряют с помощью проведения температурно-программированного восстановления, как описано выше. Данный способ делает возможным измерение потребления водорода композицией в соответствии с настоящим изобретением в зависимости от температуры и выводить отсюда температуру, при которой степень восстановления церия максимальна.

Измерение восстановительной способности осуществляли с помощью температурно-программированного восстановления в образце, который до этого обжигали в течение 4 часов при 1000°C на воздухе. Повышение температуры происходит от 50°C до 900°C со скоростью 10°C/минута. Поглощение водород рассчитывают по уменьшению площади пика водорода от исходного уровня при комнатной температуре до исходного уровня при 900°C.

Максимальную температуру восстановительной способности отражают в виде пика на графике, полученном посредством способа температурно-программированного восстановления, который был описан. Следует отметить, однако, что в некоторых случаях подобный график может иметь два пика.

Композиции в соответствии с настоящим изобретением, в первую очередь, отличаются природой их компонентов.

Композиции настоящего изобретения относятся к типу смешанных оксидов на основе оксида церия, которые также содержат оксид циркония и оксид по меньшей мере одного редкоземельного металла, отличного от церия. Для остальной части описания следует понимать, что хотя, с целью упрощения указан только один редкоземельный металл, совершенно очевидно, что настоящее изобретение используется в случае, когда композиции включают в себя несколько редкоземельных металлов, в частности два.

Более конкретно редкоземельный металл, отличный от церия, может быть выбран из иттрия, лантана, неодима, празеодима и гадолиния. Более конкретно можно упомянуть композиции на основе оксидов церия, циркония, празеодима и лантана, на основе оксидов церия, циркония, празеодима и иттрия, на основе оксидов церия, циркония, неодима и лантана, на основе оксидов церия, циркония, лантана и гадолиния и на основе оксидов церия, циркония, лантана и иттрия.

Содержание оксида церия составляет более 50%. Оно может соответствовать величине от более 50% до 90%, в частности от 55% до 80% и еще более конкретно от 60% до 80%.

Содержание оксида другого редкоземельного металла или всех других редкоземельных металлов обычно составляет не более 30%, более конкретно не более 20% и еще более конкретно не более 15%. Данное содержание может составлять по меньшей мере 2%, предпочтительно по меньшей мере 5% и, в частности, по меньшей мере 10%. Оно может составлять, в частности, от 5% до 20%.

Композиции настоящего изобретения могут также содержать один или несколько дополнительных элементов, которые могут быть выбраны из группы, включающей железо, кобальт, стронций, медь и марганец. Данный или данные дополнительные элементы, как правило, присутствуют в форме оксида. Количество дополнительного элемента, как правило, составляет не более 10% и более предпочтительно может составлять от 2% до 8%.

Настоящее изобретение также относится к композициям, которые содержат преимущественно оксиды церия, циркония и по меньшей мере один редкоземельный металл, отличный от церия, и необязательно один или несколько из вышеупомянутых дополнительных элементов. Это означает, что они могут содержать иные элементы в виде следовых количеств или примесей, в частности, такие как гафний, но они не содержат других элементов, которые, в частности, склонны оказывать влияние на их удельную площадь поверхности и/или их свойства восстановительной способности.

Композиции по настоящему изобретению характеризуются содержанием значительного количества мобильного кислорода в относительно низком температурном диапазоне. Это количество, выражаемое в мл кислорода на грамм композиции, составляет по меньшей мере 0,8 при от 200°C до 400°C. Данное количество, в частности, может составлять по меньшей мере 1 мл O2/г, более конкретно по меньшей мере 1,2 мл O2/г и еще более конкретно по меньшей мере 1,8 мл O2/г. Может быть достигнуто количество приблизительно по меньшей мере 2 мл O2/г.

В несколько более широком диапазоне температур, т.е. от 200°C до 450°C, композиции по настоящему изобретению имеют количество мобильного кислорода по меньшей мере 1 мл O2/г, более конкретно по меньшей мере 2 мл O2/г и еще более конкретно по меньшей мере 2,5 мл O2/г. Может быть достигнуто количество приблизительно до по меньшей мере 3,5 мл O2/г.

Другой характеристикой композиций по настоящему изобретению является то, что после обжига при 1000°C в течение 4 часов максимальная температура восстановительной способности составляет не более 520°C и более конкретно не более 510°C. Это максимальная температура восстановительной способности, в частности, может составлять от 430°C до 520°C.

Композиции по настоящему изобретению также имеют конкретные особенности удельной площади поверхности. А именно они также обладают высокими удельными площадями поверхностей даже при высоких температурах, обладая при этом хорошими свойствами восстановительной способности при низкой температуре.

Таким образом, после обжига при 1000°C в течение 4 часов они имеют удельную площадь поверхности по меньшей мере 20 м2/г и более конкретно по меньшей мере 25 м2/г. Для композиций, в которых содержание оксида церия составляет не более 70%, данная удельная площадь поверхности может составлять по меньшей мере 30 м2/г и более конкретно по меньшей мере 35 м2/г. При этих же условиях обжига могут быть получены удельные площади поверхностей вплоть до величины приблизительно 45 м2/г.

Кроме того, после обжига при 1100°C в течение 4 часов данные композиции имеют удельную площадь поверхности по меньшей мере 10 м2/г и более конкретно по меньшей мере 12 м2/г. При этих же условиях обжига могут быть получены удельные площади поверхностей вплоть до величины приблизительно 30 м2/г.

Другой преимущественной характеристикой композиций по настоящему изобретению является то, что они могут быть в виде дезагрегированных частиц. Таким образом, в результате простой ультразвуковой обработки средний диаметр данных частиц (d50) после подобной обработки и независимо от начального размера частиц составляет не более 10мкм, более предпочтительно не более 8 мкм и еще более предпочтительно не более 6 мкм.

Размеры частиц, приведенные в данном документе и в остальной части описания, измерены с помощью лазерного анализатора размера частиц Malvern Mastersizer 2000 (модуль HydroG) в образце частиц, диспергированном в растворе, который содержит 1 г/л гексаметилфосфата (HMP), и обработанном ультразвуком (120 Ватт) в течение 5 минут.

Композиции по настоящему изобретению находятся, как правило, в виде чистых твердых растворов оксида церия, оксида циркония и другого редкоземельного металла. Это означает, что цирконий и другой редкоземельный металл полностью присутствуют в твердом растворе в оксиде церия. Дифрактограммы данных композиций, в частности, выявили в данных композициях наличие четко идентифицируемой единственной фазы, соответствующей таковой кристаллическому оксиду церия в кубической системе, что отражает, таким образом, включение циркония и других редкоземельных металлов в кристаллическую решетку оксида церия и, следовательно, получение истинного твердого раствора. Необходимо отметить, что композиции по настоящему изобретению могут иметь эту характеристику твердого раствора даже после обжига при высокой температуре, например, по меньшей мере 1000°C в течение 4 часов и даже после обжига при температуре 1100°C в течение 4 часов.

Способ получения композиций по настоящему изобретению будет описан далее. Данный способ может быть осуществлен в соответствии с несколькими вариантами.

В соответствии с первым вариантом способ отличается тем, что он включает следующие этапы:

- (a) составления жидкой смеси, содержащей соединения церия, циркония и другого редкоземельного металла, и необязательно дополнительного элемента;

- (b) взаимодействия указанной смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается осадок на выходе из реактора;

- (c) нагревания указанного осадка в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (e) обжига твердого вещества, полученного на предыдущем этапе.

Первый этап (a) способа, таким образом, заключается в получении смеси в жидкой среде из соединений составляющих элементов настоящей композиции, т.е. церия, циркония и дополнительного редкоземельного металла. В случае получения композиций, содержащих один или несколько дополнительных элементов вышеупомянутого типа, исходная смесь также содержит соединение данного или данных дополнительных элементов.

Смешивание обычно осуществляется в жидкой среде, которая предпочтительно является водой.

Соединения предпочтительно являются растворимыми соединениями. Они могут быть, в частности, солями циркония, церия, редкоземельного металла и необязательно дополнительного элемента.

Данные соединения могут быть выбраны из нитратов, сульфатов, ацетатов, хлоридов и церий-аммоний нитрата.

Таким образом, в качестве примеров следует отметить сульфат циркония, нитрат цирконила или хлорид цирконила. Нитрат цирконила применяется наиболее часто. Также можно отметить, в частности, соли церия IV, в качестве примера нитратов или церий-аммоний нитратов, которые являются особенно подходящими для применения в данном документе. Предпочтительно применяют нитрат церия. Преимущественным является использование солей с чистотой по меньшей мере 99,5% и более конкретно по меньшей мере 99,9%. Водный раствор нитрата церия можно получить, например, с помощью взаимодействия азотной кислоты с гидроокисью церия, который получен стандартным способом, путем взаимодействия раствора соли церия, например нитрата церия, и аммиачного раствора в присутствии пероксида водорода. Также может быть предпочтительным использование раствора нитрата церия, который получают в соответствии со способом электролитического окисления раствора нитрата церия, как описано в документе FR-A-2570087, и который представляет собой подходящий исходный материал для данного документа.

В данном документе будет отмечено, что водные растворы солей церия и солей цирконила могут иметь исходную титруемую кислотность, которую регулируют путем добавления основания или кислоты. Однако в равной степени возможно эффективное использование исходного раствора солей церия и циркония, который имеет определенный уровень титруемой кислотности, как указывалось выше, или растворов, которые были предварительно более или менее точно нейтрализованы. Данную нейтрализацию выполняют путем добавления основного соединения к вышеупомянутым смесям таким образом, чтобы ограничить эту кислотность. Этим основным соединением может быть, например, аммиачный раствор или даже раствор гидроксидов щелочных металлов (натрий, калий, и т.д.), но предпочтительным является аммиачный раствор.

И, наконец, следует отметить, что если исходная смесь содержит церий в форме III, то предпочтительным является добавление окислителя, например пероксида водорода, в ход данного процесса. Данный окислитель можно применять путем добавления в реакционную смесь на протяжении этапа (a), на протяжении этапа (b) или в начале этапа (c).

Смесь в одинаковой мере можно получить либо из соединений, изначально находящихся в твердом состоянии, которые в дальнейшем будут добавлены в сырьевую воду, либо, например, непосредственно из растворов данных соединений с последующим смешиванием в любом порядке указанных растворов.

На втором этапе (b) способа указанную смесь приводят в контакт с основным соединением для инициирования их взаимодействия. В качестве основания или основного соединения можно использовать продукты гидроксидного типа. Можно упомянуть гидроксиды щелочных металлов или щелочноземельных металлов. Можно также использовать вторичные, третичные или четвертичные амины. Однако амины и аммиак могут быть предпочтительными, поскольку они уменьшают риск загрязнения катионами щелочных металлов или щелочноземельных металлов. Также можно упомянуть мочевину. Основное соединение, в частности, используют в виде раствора.

Реакция между исходной смесью и основным соединением происходит непрерывно в реакторе. Эта реакция происходит в результате непрерывного введения реагентов, а также непрерывного удаления продукта реакции.

Данная реакция может осуществляться согласно двум вариантам осуществления в зависимости от типа используемого реактора.

Согласно первому варианту осуществления реакция должно происходить в условиях, когда время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд. Выражение "зона смешивания реактора" означает часть реактора, в которой вышеупомянутые исходная смесь и основное соединение приводят в контакт для осуществления реакции. Данное время пребывания может быть более конкретно не более 50 миллисекунд и предпочтительно может быть не более 20 миллисекунд. Это время пребывания может быть, например, от 10 до 20 миллисекунд.

Этап (b) предпочтительно осуществляют с использованием стехиометрического избытка основного соединения для обеспечения максимального выхода осадка.

Предпочтительно реакцию осуществляют с энергичным перемешиванием, например, в условиях, при которых реакционная среда находится в турбулентном режиме потока.

Как правило, реакцию осуществляют при комнатной температуре.

Можно применять реакторы типа высокоскоростного смесителя.

Высокоскоростной смеситель может быть выбран в частности из симметричных T-образных или Y-образных смесителей (или трубок), асимметричных T-образных или Y-образных смесителей (или трубок), смесителей с тангенциальной струей, смесителей Хартриджа-Роутона или вихревых смесителей.

Симметричные T-образные или Y-образные смесители (или трубки) обычно состоят из двух противоположных трубок (T-образный трубки) или двух трубок, образующих угол менее 180° (Y-образные трубки), одинакового диаметра, с выпуском в центральную трубку, диаметр которой такой же или более чем у двух предшествующих трубок. Они указаны как "симметричные", потому что две трубки для введения реагентов имеют одинаковый диаметр и одинаковый угол относительно центральной трубки, при этом устройство отличается осью симметрии. Предпочтительно, центральная трубка имеет диаметр приблизительно в два раза больше диаметра противоположных трубок; и подобным образом, скорость потока в центральной трубке является предпочтительно равной половине таковой, которая в противоположных трубках.

Однако, в частности, если две текучие среды, которые вводят, не обладают одинаковой скоростью потока, то предпочтительным для использования является скорее асимметричный T-образный или Y-образный смеситель (или трубка), нежели симметричный T-образный или Y-образный смеситель (или трубка). В асимметричных устройствах одну из текучих сред (обычно текучую среду с низкой скоростью потока) вводят в центральную трубку посредством боковой трубки меньшего диаметра. Последняя обычно образует угол 90° с центральной трубкой (T-образной трубкой); этот угол может быть отличным от 90° (Y-образная трубка), образуя параллельные системы (например, угол 45°) или противоточные системы (например, угол 135°) относительно другого потока.

Преимущественно, в способе в соответствии с настоящим изобретением применяют смеситель с тангенциальной струей, например смеситель Хартриджа-Роутона.

Фиг.1 представляет собой схему, на которой показан смеситель данного типа. Данный смеситель 1 содержит камеру 2, которая имеет по меньшей мере два тангенциальных подвода 3 и 4, через которые (но в одно и то же время) реагенты поступают раздельно, т.е. в данном случае смесь, составленная на этапе (a), и основное соединение, а также аксиальное выпускное отверстие 5, через которое реакционная среда выходит преимущественно в направлении реактора (резервуара), расположенного последовательно за указанным смесителем. Два тангенциальных подвода расположены преимущественно симметрично и противоположно относительно центральной оси камеры 2.

Камера 2 смесителя Хартриджа-Роутона с тангенциальными потоками, который обычно применяют, имеет круглое поперечное сечение и, предпочтительно, цилиндрическую форму.

Каждая трубка тангенциального подвода может иметь внутреннюю высоту (a) в поперечном сечении от 0,5 до 80 мм.

Данная внутренняя высота (a) может быть от 0,5 до 10 мм, в частности от 1 до 9 мм, например от 2 до 7 мм. Однако, в частности, в промышленном масштабе она предпочтительно составляет от 10 до 80 мм, в частности от 20 до 60 мм, например от 30 до 50 мм.

Внутренний диаметр камеры 2 смесителя Хартриджа-Роутона с тангенциальными потоками может быть от 3a до 6a, в частности от 3a до 5a, например равен 4a; при этом внутренний диаметр аксиального выпускного отверстия трубки 5 может быть от 1a до 3a, в частности от 1,5a до 2,5a, например равен 2a.

Высота камеры 2 смесителя может быть от 1a до 3a, в частности от 1,5 до 2,5a, например равна 2a.

Осуществление реакции на этапе (b) настоящего способа приводит к образованию осадка, который удаляют из реактора и выделяют для выполнения этапа (c).

В случае второго варианта осуществления этап (b) осуществляют в реакторе центробежного типа. Реактор данного типа относится к роторным реакторам, которые используют центробежную силу.

Примеры реакторов данного типа, которые можно упомянуть, включают роторно-статорные смесители или реакторы, реакторы с вращающимся диском (реактор с поверхностями скольжения), в который реагенты вводят под действием высокого усилия сдвига в ограниченном пространстве между дном реактора и диском, вращающимся с высокой скоростью, или, альтернативно, реакторы, в которых центробежная сила тщательно перемешивает жидкости в виде тонких пленок. Центробежный дисковый реактор (SDR) или вращающийся реактор со слоем носителя (RPB), описанные в заявке на патент США 2010/0028236 A1, включены в данную категорию. Реактор, который описан в указанной заявке, содержит пористую структуру или носитель цилиндрической формы, произведенную из керамической, металлической пены или пластмассы, которая вращается с высокой скоростью близко к продольной оси. Реагенты вводятся в эту структуру и перемешиваются под действием высоких усилий сил сдвига, соответствующих центробежным силам, которые могут достигнуть несколько сотен g, созданных вращательным движением структуры. Смешивание жидкостей в жилках или очень тонких пленках, таким образом, делает возможным достижение наномерных размеров.

Способ в соответствии со вторым вариантом настоящего изобретения можно таким образом осуществлять путем введения в вышеупомянутую пористую структуру смеси, составленной на этапе (a).

Реагенты, которые ввели подобным образом, можно подвергать ускорению в по меньшей мере 10 g, более предпочтительно по меньшей мере 100 g и которое может быть, например, от 100 g до 300 g.

Благодаря своей конструкции данные реакторы можно использовать с временами пребывания реакционной среды в их зоне смешивания (в таком же значении, как приведено выше для первого варианта), которые являются более длительными, чем для первого варианта способа, т.е. до нескольких секунд и, в целом, не более 10 с. Предпочтительно, данное время пребывания может быть не более 1 с, более предпочтительно не более 20 мс и еще более предпочтительно не более 10 мс.

Как и для предшествующего варианта осуществления, этап (b) предпочтительно осуществляют с использованием стехиометрического избытка основного соединения и данный этап, как правило, происходит при комнатной температуре.

Этап (c) представляет собой этап нагревания осадка в водной среде.

Данное нагревание можно осуществлять непосредственно с реакционной средой, которую получили после реакции с основным соединением, или суспензией, полученной после отделения осадка от реакционной среды, необязательного промывания осадка и помещения осадка обратно в воду. Температура, до которой нагревают среду, составляет по меньшей мере 90°C и еще более предпочтительно по меньшей мере 100°C. Она может составлять от 100°C до 200°C. Процесс нагревания может быть осуществлен путем введения жидкой среды в закрытую камеру (закрытый реактор автоклавного типа). В качестве иллюстрации может быть указано, что при температурных условиях, приведенных выше, и в водной среде давление в закрытом реакторе может варьировать в диапазоне более от 1 бара (105 Па) до 165 бар (1,65×107 Па), предпочтительно от 5 бар (5×105 Па) до 165 бар (1,65×107 Па). Также возможно осуществление нагревания в открытом реакторе для температур в приблизительно 100°C.

Нагревание можно выполнять либо в атмосфере воздуха либо в атмосфере инертного газа, предпочтительно азота.

Продолжительность нагревания может варьировать в широких пределах значений, например от 1 минуты до 2 часов, при этом данные значения приведены исключительно в качестве ориентира.

Среда, подвергаемая нагреванию, имеет pH по меньшей мере 5. Предпочтительно, данное pH является основным, т.е. оно составляет более 7 и более предпочтительно по меньшей мере 8.

Можно осуществлять несколько процессов нагревания. Таким образом, осадок, полученный после этапа нагревания и необязательного процесса промывания, может быть повторно растворен в воде, и затем можно осуществлять следующий процесс нагревания в полученной таким образом среде. Этот следующий процесс нагревания выполняют под действием таких же условий, как те, которые были описаны для первого.

Следующий этап настоящего способа может происходить согласно двум вариантам.

Согласно первому варианту вспомогательное вещество, выбранное из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, добавляют в реакционную среду, полученную на предыдущем этапе.

Что касается данного вспомогательного вещества, то можно упомянуть содержание международной заявки WO 98/45212 и использовать поверхностно-активные вещества, описанные в данном документе.

В качестве поверхностно-активных веществ анионного типа можно упомянуть этоксикарбоксилаты, этоксилированные жирные кислоты, в частности торговой марки Alkamuls®, саркозинаты формулы R-C(O)N(CH3)CH2COO-, бетаины формулы RR’NH-CH3-COO-, где R и R’ могут быть алкильными или алкиларильными группами, сложные эфиры фосфорной кислоты, в частности торговой марки Rhodafac®, сульфаты, такие как сульфаты спиртов, сульфаты эфиров спиртов и сульфатированные этоксилаты алканоламидов, сульфонаты, такие как сульфосукцинаты и алкилбензол или алкилнафталинсульфонаты.

В качестве неионных поверхностно-активных веществ можно упомянуть ацетиленовые поверхностно-активные вещества, этоксилированные или пропоксилированные спирты жирного ряда, например торговых марок Rhodasurf® или Antarox®, алканоламиды, аминоксиды, этоксилированные алканоламиды, этоксилированные или пропоксилированные амины с длинной цепью, например торговой марки Rhodameen®, сополимеры этиленоксида/пропиленоксида, производные сорбитана, этиленгликоль, пропиленгликоль, глицерин, сложные полиэфиры глицерина и их этоксилированные производные, алкиламины, алкилимидазолины, этоксилированные масла и этоксилированные или пропоксилированные алкилфенолы, в частности торговой марки Igepal®. Можно также отметить, в частности, продукты, упомянутые в международной заявке WO 98/45212 под названиями торговых марок Igepal®, Dowanol®, Rhodamox® и Alkamide®.

Что касается карбоновых кислот, то можно использовать, в частности, алифатические моно- или дикарбоновые кислоты, в том числе, более конкретно, насыщенные кислоты. Также можно использовать жирные кислоты и более конкретно насыщенные жирные кислоты. В частности, можно упомянуть муравьиную, уксусную, пропионовую, масляную, изомасляную, валериановую, капроновую, каприловую, каприновую, лауриновую, миристиновую, пальмитиновую, стеариновую, гидроксистеариновую, 2-этилгексановую и бегеновую кислоты. В качестве дикарбоновых кислот можно упомянуть щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, субериновую, азелаиновую и себациновую кислоты.

Также можно использовать соли карбоновых кислот, в частности аммонийные соли.

В качестве примера, более конкретно, можно упомянуть лауриновую кислоту и лаурат аммония.

И, наконец, также возможным является применение поверхностно-активного вещества, выбранного из поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов.

Под продуктом, относящимся к типу карбоксиметилированных этоксилатов жирных спиртов, следует понимать продукты, состоящие из этоксилированных или пропоксилированных жирных спиртов, имеющих группу CH2-COOH на конце цепи.

Данные продукты могут соответствовать формуле:

R1-O-(CR2R3-CR4R5-O)n-CH2-COOH,

где R1 обозначает насыщенную или ненасыщенную углеродную цепь, длина которой, как правило, составляет не более 22 углеродных атомов, предпочтительно по меньшей мере 12 атомов углерода; R2,R3, R4иR5могут быть одинаковыми и представлять собой водород, или же R2 может представлять собой группу CH3,а R3, R4иR5может представлять собой водород; причем n является целым числом, не равным нулю, которое может доходить до 50 и более, предпочтительно от 5 до 15, причем данные значения включены. Необходимо отметить, что поверхностно-активное вещество может быть составлено из смеси продуктов вышеуказанной формулы, для которой R1 может быть насыщенным или ненасыщенным, соответственно, или же продуктов, содержащих одновременно группы -CH2-CH2-O- и -C(CH3)-CH2-O-.

Другой вариант включает, во-первых, разделение осадка, полученного на этапе (c), и последующее добавление поверхностно-активного вспомогательного вещества к данному осадку.

Количество используемого поверхностно-активного вещества, выраженное в процентах по весу вспомогательного вещества относительно веса композиции, рассчитанной по оксиду, составляет, как правило, от 5% до 100%, более конкретно от 15% до 60%.

После добавления поверхностно-активного вещества полученную смесь предпочтительно продолжают перемешивать в течение времени, которое составляет приблизительно один час. Затем осадок необязательно отделяют от жидкой среды посредством любых известных способов.

Отделяемый осадок можно необязательно промывать, в частности, раствором аммония.

На заключительном этапе (e) настоящего способа в соответствии с настоящим изобретением выделенный и необязательно высушенный осадок обжигают. Этот обжиг позволяет проявиться кристалличности образованного продукта, также его можно регулировать и/или выбирать в зависимости от температуры последующих операций, предназначенных для композиции согласно настоящему изобретению и осуществляемых с учетом того, что удельная площадь поверхности продукта тем ниже, чем выше температура проведенного обжига. Такой обжиг, как правило, осуществляют на воздухе, но, разумеется, не исключен обжиг, проводимый, например, в инертном газе или в регулируемой атмосфере (окислительной или восстановительной).

На практике обычно ограничиваются температурой обжига в диапазоне значений от 300 до 900°C на протяжении времени, которое может составлять, например, от 1 часа до 10 часов.

Другие варианты способа получения по настоящему изобретению будут описаны ниже. Данные варианты отличаются от первого варианта, описанного ранее, в котором соединение редкоземельного металла, отличного от церия, и дополнительный элемент вводят в ходе данного процесса, таким образом, который отличается от такового, описанного для первого варианта.

В соответствии со вторым вариантом, способ по настоящему изобретению включает следующие этапы:

- (a1) составления первой жидкой смеси, содержащей соединения церия и циркония, и составления второй жидкой смеси, содержащей соединения другого редкоземельного металла, и необязательно дополнительного элемента;

- (b1) непрерывного взаимодействия первой смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается первый осадок на выходе из реактора;

- (b’1) приведения данного первого осадка в контакт с вышеупомянутой второй жидкой смесью, в результате чего получается второй осадок;

- (c1) нагревания второго осадка в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d1) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (e1) обжига твердого вещества, полученного на предыдущем этапе.

Приведение в контакт на этапе (b’1) может осуществляться путем смешивания со второй смесью, при перемешивании и во втором реакторе, первого осадка в суспензии, как таковая, полученная в реакторе, в котором осуществляется реакция.

Согласно третьему варианту способ по настоящему изобретению включает следующие этапы:

- (a2) составления первой жидкой смеси, содержащей соединения церия и циркония, и составления второй жидкой смеси, содержащей соединения другого редкоземельного металла, и необязательно дополнительного элемента;

- (b2) непрерывного взаимодействия первой смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается первый осадок на выходе из реактора;

- (b’2) взаимодействия вышеупомянутой второй жидкой смеси с основным соединением, в результате чего получается второй осадок;

- (b’’2) смешивания вместе первого и второго осадков;

- (c2) нагревания смеси осадков, полученных на предыдущем этапе, в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d2) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (e2) обжига твердого вещества, полученного на предыдущем этапе.

Согласно четвертому варианту способ настоящего изобретения включает следующие этапы:

- (a3) составления первой жидкой смеси, содержащей соединения церия и циркония, и составления второй жидкой смеси, содержащей соединения другого редкоземельного металла и необязательно дополнительного элемента;

- (b3) непрерывного взаимодействия первой смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается осадок на выходе из реактора;

- (c3) нагревания указанного осадка в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d3) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (d’3) приведения в контакт осадка, полученного на предыдущем этапе, с вышеупомянутой второй смесью;

- (e3) обжига твердого вещества, полученного на предыдущем этапе.

Согласно пятому варианту способ настоящего изобретения включает следующие этапы:

- (a4) составления первой жидкой смеси, содержащей соединения церия и циркония, и составления второй жидкой смеси, содержащей соединения другого редкоземельного металла, и необязательно дополнительного элемента;

- (b4) непрерывного взаимодействия первой смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается осадок на выходе из реактора;

- (c4) нагревания осадка, полученного на предыдущем этапе, в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d4) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (d’4) взаимодействия вышеупомянутой второй смеси с основным соединением, в результате чего получается второй осадок;

- (d’’4) смешивания данного второго осадка с твердым веществом или средой, полученными после этапа (d4);

- (e4) обжига полученной таким образом смеси.

Согласно шестому варианту способ настоящего изобретения включает следующие этапы:

- (a5) составления первой жидкой смеси, содержащей соединения церия и циркония;

- (b5) непрерывного взаимодействия указанной смеси с основным соединением

- либо в реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 100 миллисекунд,

- либо в центробежном реакторе, в котором время пребывания реакционной среды в зоне смешивания реактора составляет не более 10 секунд,

в результате чего получается осадок на выходе из реактора;

- (c5) нагревания указанного осадка в водной среде, при этом среда поддерживается при рН по меньшей мере 5;

- (d5) добавления вспомогательного вещества, выбранного из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей, а также поверхностно-активных веществ, относящихся к типу карбоксиметилированных этоксилатов жирных спиртов, к осадку или реакционной среде, полученным на предыдущем этапе;

- (e5) обжига твердого вещества, полученного на предыдущем этапе;

- (f5) составления второй жидкой смеси, содержащей соединения других редкоземельных металлов, и необязательно дополнительный элемент;

- (g5) пропитывания обожженного твердого вещества, полученного на этапе (e5), второй смесью;

- (h5) обжига твердого вещества, полученного на предыдущем этапе.

Следует отметить, что для третьего и пятого вариантов этапы (b’2) и (d’4) осуществления реакции с основным соединением можно выполнять непрерывно в реакторах тех же типов и под действием таких же условий, как были описаны для первого варианта и его этапа (b).

Как отмечено выше, различные варианты, описанные выше, имеют существенные отличия в режиме введения соединений редкоземельного металла, отличных от церия, и дополнительных элементов. Поэтому все, что было описано для первого варианта, аналогичным образом применимо для характеристик, общих для данного первого варианта и для других. Таким образом, то, что было описано по отношению к этапу (a), в частности, по отношению к природе смесей соединений церия, циркония, другого редкоземельного металла и дополнительного элемента, и по отношению к получению данных смесей, используют подобным образом для других вариантов, в частности для этапов (a1), (a2), (a3), (a4), (a5) и (f5).

Это также относится к этапу (b) и этапам (b1), (b2), (b3), (b4), (b5), (b’2) и (d’4).

Описание этапа (c) применимо к аналогичным этапам (c1), (c2), (c3), (c4) и (c5) и этапа (d) также применимо к этапам (d1), (d2), (d3), (d4) и (d5).

Условия обжига, приведенные для этапа (e), также идентичны для этапов обжига (e1), (e2), (e3), (e4), (e5) и (h5).

Согласно другому варианту способа настоящего изобретения дополнительные элементы железо, кобальт, стронций, медь и марганец можно не добавлять при получении композиции, как было описано выше, но они могут быть внесены с использованием способа пропитывания. В данном случае композицию, полученную при обжиге, на основе оксидов церия, циркония и по меньшей мере одного редкоземельного металла, отличного от церия, пропитывают раствором соли дополнительного элемента и затем подвергают другому обжигу при таких же условиях, которые приведены выше.

Продукт, полученный при обжиге в виде порошка, при необходимости можно дезагрегировать или измельчить, в зависимости от требуемого размера для составляющих частиц данного порошка.

Композиции по настоящему изобретению также необязательно предлагают в форме гранул, шариков, частиц цилиндрической структуры или сотовых структур различных размеров.

Композиции по настоящему изобретению можно применять в качестве катализаторов или подложек катализаторов. Таким образом, настоящее изобретение также относится к каталитическим системам, которые содержат композиции по настоящему изобретению. Таким образом, в подобных системах данные композиции могут использоваться с любой подложкой, как правило, используемой в области техники, связанной с каталитическими составами, т.е., в частности, с тугоплавкими материалами. Такая подложка может быть выбрана из алюминия, оксида титана, оксида церия, оксида циркония, кремния, шпинелей, цеолитов, силикатов, кристаллических силикоалюмофосфатов или кристаллических фосфатов алюминия.

Композиции также можно применять в каталитических системах, содержащих покрытие (покрытие “washcoat”), обладающее каталитическими свойствами и основанное на этих композициях с материалом вышеуказанного типа, где при этом покрытие осаждают на подложке, например монолитной металлической, например FeCr alloy, или изготовленной из керамики, например кордиерита, карбида кремния, титаната алюминия или муллита. Покрытие может также содержать термически инертный материал типа, подобного указанному выше. Данное покрытие получают смешиванием композиции с материалом для получения суспензии, которую в дальнейшем можно осадить на подложку.

Данные каталитические системы и, в частности, композиции по настоящему изобретению могут найти множество применений. Так, они особенно хорошо адаптированы и, стало быть, применимы для катализа различных реакций, таких как, например, дегидратация, гидросульфирование, гидроденитрификация, десульфирование, гидродесульфирование, дегидрогалогенирование, риформинг, паровой риформинг, крекинг, гидрокрекинг, гидрирование, дегидрирование, изомеризация, диспропорционирование, оксихлорирование, дегидроциклизация углеводородов или других органических соединений, реакции окисления и/или восстановления, реакция Клауса, обработка выхлопных газов двигателей внутреннего сгорания, деметаллизация, метанирование, реакция конверсии или каталитическое окисление сажи, выбрасываемой двигателями внутреннего сгорания, такими как дизельные или бензиновые двигатели, работающие на обедненной топливной смеси.

Каталитические системы и композиции по настоящему изобретению можно применять в качестве ловушек для NOx или в методике СКВ, т.е. в способе восстановления NOx, в котором данное восстановление осуществляется с аммиаком или предшественником аммиака, таким как мочевина.

В случае этих применений в катализе композиции по настоящему изобретению используют в комбинации с драгоценными металлами, таким образом, они играют роль носителя для этих металлов. Свойства этих металлов и методики их введения в композиции на носителе хорошо известны специалисту в данной области техники. Например, этими металлами могут быть платина, родий, палладий или иридий, в частности, их можно ввести в композиции путем пропитывания.

Помимо упомянутых применений обработка выхлопных газов двигателей внутреннего сгорания (катализ дожигания в автотранспортном средстве) представляет собой особенно предпочтительное применение. В связи с этим настоящее изобретение также относится к способу обработки выхлопных газов двигателей внутреннего сгорания, который характеризуется тем, что в качестве катализатора применяют каталитическую систему, как описано выше, или композицию согласно настоящему изобретению и как описано выше.

Далее будут приведены примеры.

ПРИМЕР 1

Данный пример имеет отношение к композиции, содержащей 64% церия, 26% циркония, 5% лантана и 5% неодима, при этом данные соотношения выражены в виде процентного содержания по весу оксидов ZrO2, CeO2, La2O3 и Nd2O3.

Необходимое количество нитрата циркония, нитрата церия, нитрата лантана и нитрата неодима вводили в химический стакан с мешалкой. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 120 г/л (выражены в данном документе и в примерах в качестве эквивалента оксида).

Водный раствор аммиака (10 моль/л) вводили в другой химический стакан с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 20% по отношению к катионам, подлежащим осаждению.

Два ранее приготовленных раствора хранили при постоянном перемешивании и вводили непрерывно в высокоскоростной смеситель Хартриджа-Роутон такого типа, как представлен на фиг.1, и с внутренней высотой впускного отверстия (a) 2 мм.

pH в выпускном отверстии смесителя составляла 9,2. Скорость потока каждого из реагентов составляла 30 л/ч и время пребывания составляла 12 мс.

Суспензию полученного таким образом осадка помещали в автоклав из нержавеющей стали, оборудованный перемешивающим ротором. Температуру среды доводили до 100°C в течение 30 минут при перемешивании.

К полученной таким образом суспензии добавляли 33 грамма лауриновой кислоты. Суспензию продолжали перемешивать в течение 1 часа.

Далее суспензию фильтровали на воронке Бюхнера, а затем отфильтрованный осадок промывали водным раствором аммиака.

Полученный таким образом продукт выдерживали в постоянных условиях при 700°C в течение 4 часов и затем дезагрегировали в ступе.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Данный пример имеет отношение к той же композиции, что и пример 1.

Способ начинали с теми же реагентами и готовили 1 литр раствора нитратов циркония, церия, лантана и неодима.

Водный раствор аммиака (10 моль/л) вводили в реактор с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 20% по отношению к нитратам, подлежащим осаждению.

Раствор нитратов вводили в реактор при непрерывном перемешивании в течение 1 часа. После выпадения осадка далее способ осуществляли таким же образом, как в примере 1.

ПРИМЕР 3

Данный пример имеет отношение к композиции, содержащей 60% церия, 30% циркония, 3% лантана и 7% празеодима, при этом данные соотношения выражены в виде процентного содержания по весу оксидов ZrO2, CeO2, La2O3 и Pr6O11.

В химически стакан с мешалкой вводили необходимое количество растворов нитрата циркония, нитрата церия, нитрата лантана и нитрата празеодима. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 120 г/л.

Водный раствор аммиака (10 моль/л) вводили в другой реактор с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 20% по отношению к катионам, подлежащим осаждению.

Два ранее приготовленных раствора хранили при постоянном перемешивании и затем непрерывно вводили в такой же высокоскоростной смеситель, как в примере 1.

pH в выпускном отверстии смесителя составляла 9,1. Скорость потока каждого реагента 30 л/ч и время пребывания составляла 12 мс.

Далее способ осуществляли таким же образом, как в примере 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Данный пример имеет отношение к той же композиции, что и пример 3.

Способ начинали с теми же реагентами и готовили 1 литр раствора нитратов циркония, церия, лантана и празеодима.

Водный раствор аммиака (10 моль/л) вводили в реактор с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 20% по отношению к нитратам, подлежащим осаждению.

Раствор нитратов вводили в реактор при непрерывном перемешивании в течение 1 часа. После выпадения осадка далее способ осуществляли таким же образом, как в примере 3.

ПРИМЕР 5

Данный пример имеет отношение к композиции, содержащей 80% церия, 10% циркония, 3% лантана и 7% празеодима, при этом данные соотношения выражены в виде процентного содержания по весу оксидов ZrO2, CeO2, La2O3 и Pr6O11.

Необходимое количество нитрата циркония, нитрата церия, нитрата лантана и нитрата празеодима вводили в химический стакан с мешалкой. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 120 г/л.

Водный раствор аммиака (10 моль/л) вводили в реактор с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 40% по отношению к нитратам, подлежащим осаждению.

Два ранее приготовленных раствора хранили при постоянном перемешивании и затем непрерывно вводили в такой же высокоскоростной смеситель, как в примере 1.

pH в выпускном отверстии смесителя составляла 9,2. Скорость потока каждого реагента 30 л/ч и время пребывания составляла 12 мс.

Далее способ осуществляли таким же образом, как в примере 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 6

Данный пример имеет отношение к той же композиции, что и пример 5.

Способ начинали с теми же реагентами и готовили 1 литр раствора нитратов циркония, церия, лантана и празеодима.

Водный раствор аммиака (10 моль/л) вводили в другой реактор с мешалкой и затем дополняли смесь дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммиака 40% по отношению к катионам, подлежащим осаждению.

Раствор нитратов вводили в реактор при непрерывном перемешивании в течение 1 часа.

После выпадения осадка далее способ осуществляли таким же образом, как в примере 4.

ПРИМЕР 7

Данный пример имеет отношение к композиции, содержащей 64% церия, 26% циркония, 5% лантана и 5% празеодима, при этом данные соотношения выражены в виде процентного содержания по весу оксидов ZrO2, CeO2, La2O3 и Nd2O3. Применяли способ получения, соответствующий второму варианту, описанному выше.

Необходимое количество нитрата циркония, нитрата церия, нитрата лантана и нитрата празеодима вводили в химический стакан с мешалкой. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 162 г/л (раствор А).

Необходимое количество нитрата циркония, нитрата церия, нитрата лантана и нитрата празеодима вводили в химический стакан с мешалкой. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 18 г/л (раствор В).

Водный раствор аммиака (10 моль/л) помещали в третий стакан для перемешивания и дополняли дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммония 40% по отношению к катионам церия, циркония, лантана и неодима (раствор C).

Два ранее приготовленных раствора А и С хранили при постоянном перемешивании и затем непрерывно вводили в такой же высокоскоростной смеситель, как в примере 1.

pH в выпускном отверстии смесителя составляла 9,2. Скорость потока каждого реагента 30 л/ч и время пребывания составляла 12 мс.

Полученную таким образом суспензию осадка помещали в реактор, оборудованный перемешивающим ротором. Далее раствор B вводили в данный реактор, используя перистальтический насос. После введения раствора B суспензию полученного таким образом осадка перемешивали в течение 30 минут.

Суспензию полученного таким образом осадка помещали в автоклав из нержавеющей стали, оборудованный перемешивающим ротором. Доводили температуру среды до 100°C в течение 30 минут при перемешивании.

Добавляли к полученной таким образом суспензии 33 грамма лауриновой кислоты. Суспензию продолжали перемешивать в течение 1 часа.

Далее суспензию фильтровали на воронке Бюхнера, а затем отфильтрованный осадок промывали водным раствором аммиака.

Полученный таким образом продукт выдерживали в постоянных условиях при 700°C в течение 4 часов и затем дезагрегировали в ступе.

ПРИМЕР 8

Данный пример имеет отношение к композиции, содержащей 64% церия, 26% циркония, 5% лантана и 5% неодима, при этом данные соотношения выражены в виде процентного содержания по весу оксидов ZrO2, CeO2, La2O3 и Nd2O3. Применяли способ получения, соответствующий шестому варианту, описанному выше.

Необходимое количество нитрата циркония и нитрата церия вводили в химический стакан с мешалкой. Затем данную смесь дополняли дистиллированной водой для получения 1 литра раствора нитратов при 120 г/л (раствор А).

Водный раствор аммиака (10 моль/л) помещали в во второй химический стакан с мешалкой и дополняли дистиллированной водой для получения общего объема 1 литр и стехиометрического избытка аммония 40% по отношению к катионам церия и циркония (раствор B).

Два ранее приготовленных раствора А и В хранили при постоянном перемешивании и затем непрерывно вводили в такой же высокоскоростной смеситель, как в примере 1.

pH в выпускном отверстии смесителя составляла 9,2. Скорость потока каждого реагента 30 л/ч и время пребывания составляла 12 мс.

Суспензию полученного таким образом осадка помещали в автоклав из нержавеющей стали, оборудованный перемешивающим ротором. Доводили температуру среды до 100°C в течение 30 минут при перемешивании.

Добавляли к полученной таким образом суспензии 33 грамма лауриновой кислоты. Суспензию продолжали перемешивать в течение 1 часа.

Далее суспензию фильтровали на воронке Бюхнера, а затем отфильтрованный осадок промывали водным раствором аммиака.

Полученный таким образом продукт выдерживали в постоянных условиях при 700°C в течение 4 часов и затем дезагрегировали в ступке.

Необходимое количество нитрата лантана и нитрата неодима (смесь C) вводили в третий химический стакан с мешалкой. Сухой и обожженный осадок, полученный на предыдущем этапе, далее пропитывали с использованием указанной смеси C.

Полученный таким образом продукт выдерживали в постоянных условиях при 700°C в течение 4 часов и затем дезагрегировали в ступе.

Характеристики продуктов, полученных в примерах, приведены ниже в таблицах 1 и 2.

(2) Данной температурой предварительно воздействовали на композицию в течение 4 часов до измерения восстановительной способности.

(3) Графики, полученные в результате температурно-программируемого восстановления, имеют два пика, при этом оба данных пика расположены при температуре ниже 520°C для композиции по настоящему изобретению.

Следует отметить, что продукты из примеров 1-8 представлены в виде твердого раствора после обжига в течение 4 часов при 1000°C и 4 часов при 1100°C.

На фиг.2 приведены графики, полученные в результате измерения восстановительной способности, как описано выше. Температура приведена на оси x и величина измеренного сигнал приведена на оси y. Максимальная температура восстановительной способности соответствует пику максимальной высоты на графике. На фигуре приведены графики, полученные для композиций из примера 1 (график с пиком в крайне левой части фигуры) и сравнительный пример 2 (график с пиком в крайне правой части фигуры).

Характеристики размера частиц продуктов из примеров приведены в таблице 3 ниже.

Измерения размеров частиц выполняли при следующих условиях.

Устройство: Malvern Mastersizer 2000 (модуль HydroG) дифракционный анализатор размера частиц (анализ размера частиц посредством лазерной дифракции).

Оптическая модель Фраунгофера (Дифференциальные интенсивности рассеянного поляризованного света).

Образец: продукт весом 0,5 г суспендировали в ультразвуковой бане и в объеме 80 мл 1 г/л раствора гексаметилфосфата (HMP).

Суспензию дезагрегировали в бане в течение 5 минут при 120 Вт.

Измерения: выполняли два измерения для суспензий без и с ультразвуковой обработкой.

Для данных измерений образец суспензии отбирали из ультразвуковой ванны и помещали в анализатор размера частиц при магнитном перемешивании.

Исходный продукт представляет собой продукт, полученный на завершающей стадии способа, описанного в примерах, т.е. дезагрегированного в ступе после обжига при 700°C.

Продукт после обработки представляет собой продукт, полученный при ультразвуковой обработке исходного продукта.

Продукт из сравнительных примеров является гораздо менее дезагрегированным, нежели таковой из примера 1 в соответствии с настоящим изобретением.

Реферат

Изобретение относится к композиции на основе оксидов церия, циркония и по меньшей мере одного редкоземельного металла, отличного от церия, к способу ее получения и ее применению в области катализа. Содержание оксида церия в композиции более 50% по весу. После обжига при 1000°С в течение 4 часов композиция имеет удельную площадь поверхности по меньшей мере 20 м/г, количество кислорода, который мобилен при от 200 до 400°C, составляет по меньшей мере 0,8 мл O/г, а максимальная температура восстановительной способности составляет более 520°С. Изобретение обеспечивает композицию, которая сочетает высокую удельную площадь поверхности и хорошую восстановительную способность при невысокой температуре. 9 н. и 23 з.п. ф-лы, 2 ил., 3 табл., 8 пр.

Комментарии