Установка для глубокой биоконверсии органических отходов - RU169959U1

Код документа: RU169959U1

Чертежи

Описание

Полезная модель относится к области сельского хозяйства, а более конкретно к способам и устройствам для переработки различных органических отходов, например навоза, птичьего помета, подстилки и т.п., в жидкое органическое удобрение.

Известны различные способы и установки для переработки органических отходов в экологически чистые и полезные вещества, например в сухие удобрения и биогаз (см. а.с. СССР № 785231, C02F 12/07, 1980, а.с. СССР № 1247354, C02F 07/30, 1986, а.с. СССР № 1437355, C02F 11/15, 1987, а.с. СССР № 1451103, C02F 01/15, 1989, а.с. СССР № 1585299, C02F 08/15, 1990, патент РФ № 2040515, C05F 07/25, 1995, патент РФ № 2505488, C02F 3/30, 2014 и др.).

Однако, как показала практика эксплуатации, вышеперечисленные способы и установки из-за ряда технологических и конструктивных особенностей недостаточно эффективны для получения удобрений, а также являются сложными в исполнении.

Известные недостатки традиционного анаэробного метаногенного процесса (низкая удельная производительность, значительное (до 70%) потребление энергии на собственные нужды) частично устранены в устройстве-аналоге (см. патент США № 6730223, Европатент 2105414 по классификации C02F 3/28).

В устройстве-аналоге исходный субстрат подвергается гидролизу в паровом автоклаве с последующей анаэробной переработкой гидролизованного субстрата в комбинированном вертикальном аппарате - анаэробном биореакторе. На анаэробной первой стадии обработке подвергается весь субстрат. После фильтрационного разделения на фракции дополнительной анаэробной обработке подвергается жидкая фракция субстрата (первичного эффлюента). Целевыми продуктами являются стабилизированные фракции (твердая фракция первичного эффлюента, вторичный эффлюент на выходе из анаэробного биофильтра) и биогаз. Применение предварительной обработки - гидролиза позволяет повысить интенсивность анаэробного процесса, улучшить условия перемешивания и разделения на фракции.

Недостатком технологии является то, что она направлена на очистку сточных вод, и получаемый продукт отличается высокой предрасположенностью к развитию процессов брожения, результатом которых является нестандартный микробиологический и биохимический состав, выделение газов (что делает упаковку и транспортировку не возможными). Применяемые в таких случаях для купирования брожения щелочные составы значительно снижают экологичность конечного продукта.

Наиболее близким известным запатентованным аналогом является патент РФ № 2315721 С1 от 27.01.2008 г.

Из основных недостатков данной установки можно считать:

1) высокую энергоемкость установки;

2) сложность конструкции и ее высокая цена;

3) технология, направленная на получение биогаза способствует развитию микробиоты в реакторе, что не согласуется с задачей получения микробиологически стабильного органического удобрения;

4) устройство не предусматривает возможности периодического обновления первичного субстрата (отходов).

Задачей настоящей полезной модели является создание такого производства органического удобрения, которое обеспечивало эффективное анаэробное разложение органического субстрата.

Указанный результат достигается в установке анаэробной переработки органических отходов, содержащей анаэробный биореактор, представляющей собой бак квадратного сечения, в нижней части имеющий основание в виде усеченной пирамиды (1). В верхней части расположена герметично закрываемая крышка (2). Под фланцем крышки установлен штуцер и крепежи бачка-расширителя (3). По бокам два входных, два выходных штуцера внутренним диаметром 1 дюйм, также имеются два штуцера датчиков контроля температуры и один штуцер крепления датчика терморегулятора.

В средней зоне бака по периметру приварены уголки (4), на которые устанавливается перфорированный лист толщиной 2 мм с диаметром отверстий 10 мм (5), являющийся основанием для экстракционного элемента. Экстракционный элемент, представляющий собой мешки из полипропиленовой фильтровальной ткани (КС-34 размер 120×50 см) (6), заполненные разлагаемым субстратом, плотно укладываются на перфорированный лист и сверху закрываются таким же перфорированным листом (7). Описанная конструкция создает зону экстракции.

В нижней части бака установка оборудована штуцером слива осадка диаметром 1 дюйм (7), штуцером слива готового продукта, штуцером подпитки системы, оборудованные перекрывными кранами диаметром 0,5 дюйма (8).

В установке имеется система принудительной циркуляции, представленная магистральным циркуляционным насосом производительностью 2,5-5 м3/ч.(9), двумя магистральными фильтрами (10), четырьмя шаровыми кранами (11), двумя форсунками (12), соединенными системой трубопроводов.

Установка подключена к однофазной сети 220 В 50 Гц и имеет вводной АВ 25А, далее делится на 3 линии: первая линия системы подогрева включает 2 терморегулятора (13) и два ТЭНа (14), защищена АВ 16А, цепь защиты ТЭН включает датчик перегрева; вторая линия системы циркуляции включает цепь питания циркуляционного насоса, защищена АВ 5А, цепь защиты включает датчик уровня, установленный в расширительном бачке (15); третья линия включает цепь питания приборов контроля и индикации;

Все элементы корпуса и форсунки выполнены из нержавеющей стали, трубопроводы системы циркуляции изготовлены из ПВХ труб диаметром 1 дюйм.

Корпус установки и трубопроводы укрыты теплоизоляционным материалом.

Работа установки включает в себя три этапа:

1) Подготовительный. Установка заполняется водой до уровня основания экстракционного элемента, затем осуществляется сборка экстракционного элемента и закрытие крышки установки. Включается прогрев установки с последующей подпиткой до контрольного уровня расширительного бачка. Проверяется герметичность установки. Выставляется температурный режим и включается насос системы принудительной циркуляции.

2) Работа установки. Циркуляционный насос подает поток жидкости в форсунку, которая благодаря концентрически расположенным отверстиям создает турбулентную зону внутри активной области установки. Это способствует равномерному прогреву и перемешиванию. Жидкость под действием термогидродинамических сил проходит сквозь экстракционный элемент, увлекая за собой растворенные вещества, вместе с механическими примесями поступает в фильтрующий элемент. В фильтрующем элементе жидкость очищается от механической примеси и возвращается к циркуляционному насосу. Цикл повторяется.

На протяжении всего периода работы установки необходимо осуществлять контроль температуры и уровня воды, производя поочередное обслуживание магистральных фильтров по мере их засорения.

3) Заключительный этап. По завершении процесса биоразложения отключаем системы подогрева и циркуляции. Остужаем содержимое установки до температуры розлива готового продукта, осуществляем слив готового продукта в тару. Затем открываем крышку установки, извлекаем отработанное содержимое экстракционных элементов. Проводим слив осадка и промывку установки. Отключаем установку от сети.

Использование предлагаемой установки позволяет за счет эффективного анаэробного разложения органического субстрата обеспечить полную переработку органических отходов и получить натуральное органическое удобрение.

Краткое описание чертежей.

Фиг. 1. - вид спереди: корпус (1), крышка (2), расширительный бак (3), опорные уголки (4), перфорированные листы (5), фильтровальные мешки (6), кран слива осадка (7), кран слива готовой продукции (8), магистральный насос (9), магистральные фильтры (10), шаровые краны рециркуляционного контура (11), форсунки (12), датчик температуры (13), ТЭНы (14), датчик уровня воды расширителя (15).

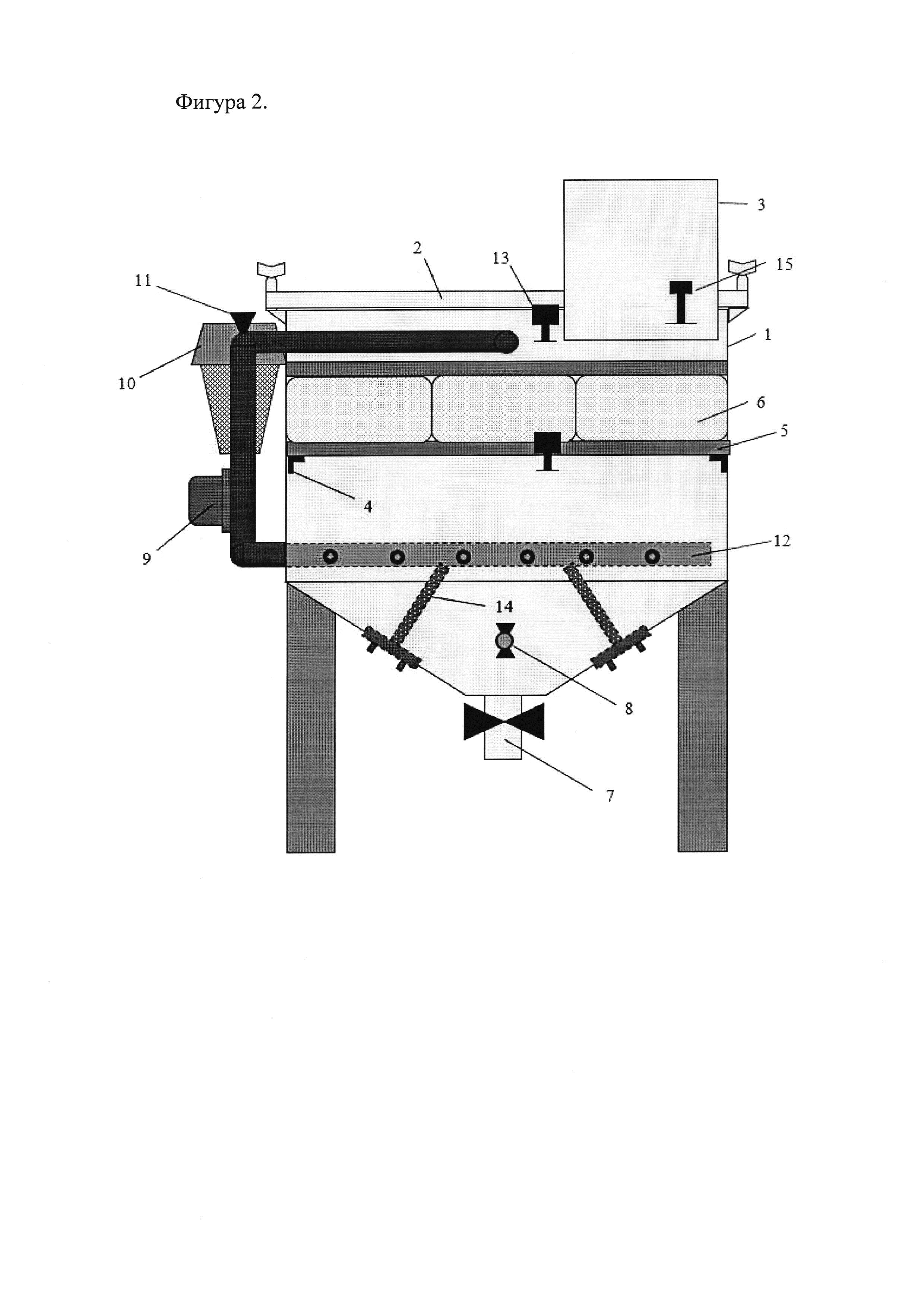

Фиг. 2 - вид сбоку: корпус (1), крышка (2), расширительный бак (3), опорные уголки (4), перфорированные листы (5), фильтровальные мешки (6), кран слива осадка (7), кран слива готовой продукции (8), магистральный насос (9), магистральные фильтры (10), шаровые краны рециркуляционного контура (11), форсунки (12), датчик температуры (13), ТЭНы (14), датчик уровня воды расширителя (15).

Фиг. 3. - вид сверху: корпус (1), расширительный бак (3), опорные уголки (4), перфорированные листы (5), фильтровальные мешки (6), магистральный насос (9), магистральные фильтры (10), шаровые краны рециркуляционного контура (11), форсунки (12), датчик температуры (13), ТЭНы (14), датчик уровня воды расширителя (15).

Реферат

Полезная модель относится к охране окружающей среды, сельскому хозяйству и почвенной биотехнологии, может быть использована при утилизации отходов растениеводства, животноводства и других органических отходов с получением ценного жидкого органического удобрения. Установка предназначена для переработки сухого или увлажненного до 40% органического субстрата с дальнейшим получением органических удобрений. Установка выполнена в виде герметично закрытой емкости, разделенной (в вертикальной плоскости) на три зоны. Первая (верхняя) - загрузочно-подготовительная. Вторая (средняя) - зона экстракции. Третья (нижняя) - зона анаэробной ферментации. Температура в установке поддерживается за счет встроенных в корпус ТЭНов, а также терморегуляторов, расположенных в подготовительной секции и зоне активной анаэробной реакции. Размещение терморегуляторов в двух зонах призвано обеспечить равномерную температуру в установке в любых режимах работы. Контроль температурного режима обеспечивается за счет спаренных с терморегуляторами датчиков температуры. Кроме того, установка оборудована контуром рециркуляции, представленного двумя фильтрами, магистральным насосом и блоком управления.Технический результат: активация процесса анаэробного разложения сухого или увлажненного до 40% органического субстрата с дальнейшим получением органических удобрений.

Комментарии