Агрегат для профилирования контрольно-следовой полосы - RU186477U1

Код документа: RU186477U1

Чертежи

Описание

Предлагаемая полезная модель относится к агрегатам для профилирования контрольно-следовой полосы и может быть использована как на границе, так и в зонах охраняемых территорий.

Известен профилировщик, состоящий из полотна, полозьев сменных с шайбами и гайками. С трактором в рабочем положении профилировщик соединяется цепью тяговой. Профилирующее полотно выполнено симметрично, что позволяет его агрегатировать с трактором двусторонне (см. СССР Министерство автомобильного и сельскохозяйственного машиностроения. Агрегат комбинированный для профилирования полос АКП-2,3 Паспорт с техническим описанием АКГ.00.000 ПС, 1990 год).

Недостатком этой конструкции профилирующего полотна является его не достаточная надежность. При эксплуатации в полевых условиях в профилирующем полотне происходит срезание резьбы креплений полозьев, развинчивание гаек, выпадение полозьев. В профилирующем полотне присутствуют зазоры, щели, в которые забиваются камни, растительные остатки, что приводит к неудовлетворительному качеству обработки контрольно-следовой полосы. В соответствии с технической документацией на профилировщики со съемными полозьями предусмотрены ежесменные затраты на техническое обслуживание, в том числе для контроля и ремонта резьбовых соединений, что является недостатком конструкции в связи с низкой надежностью профилировщиков. Недостатком конструкции является и то, что профилировщики имеют ограничения по условиям эксплуатации (грунты I-II категории по трудности разработки). Ресурс съемных элементов профилирующего полотна ограничен 300 часами, (см. Министерство тракторного и сельскохозяйственного машиностроения НПО "Союзпочвомаш" Агрегат комбинированный для профилирования полос АКП-2,3 Технические условия ТУ 23.2.1751-85).

Известно профилирующее полотно, состоящее из набора уголков, жестко соединенных между собой, состоит из передней, средней и хвостовой части, кроме того, передняя и хвостовая часть выполнены симметрично с углом 30-35°, при этом содержит в рабочем положении гибкую сцепку, между нижними полками уголка предусмотрены сменные полозья круглого сечения с шайбами и гайками, которые фиксируются гребенками (см. патент на полезную модель RU №123622, М. Кл. А01В 7/00, 2013).

Такая конструкция аналогична предыдущей, различаются наличием дополнительных гребенок для крепления метизов. Недостатками этого агрегата, как и предыдущего, является малый срок службы профилирующего полотна и затраты на его обслуживание в процессе эксплуатации. Полозья на резьбовом соединении между профилирующими уголками не обеспечивают должную защиту от абразивного износа кромок профилирующих уголков.

Известен агрегат для профилирования контрольно-следовой полосы, содержащий прутки прямоугольного сечения, соединенные с гибкой сцепкой ряд параллельно расположенных стальных уголков, жестко соединенных между собой, разделенный на переднюю, горизонтальную и хвостовую части, при этом передняя часть уголков отогнута под углом α=15-50° к горизонтальной части, хвостовая часть под углом β=15-50° к горизонтальной части, при этом полки каждого уголка расположены симметрично друг другу относительно вертикальной плоскости, проходящей через стык полок каждого уголка, уголки в сборке выполнены равноотстоящими друг от друга, при этом полки смежных уголков жестко соединены между собой прутком прямоугольного сечения по всей длине рабочей части уголков, отличающийся тем, что дополнительно содержит расположенные поверх уголков соединительные элементы, жестко соединяющие полки смежных уголков в передней их части (см. Патент на полезную модель RU 122226, М. Кл.: А01В 39/12, 2012).

Такое техническое решение усиливает жесткость передней части конструкции профилировщика. Усиленная дополнительными элементами передняя часть профилировщика остается надежной конструкцией в течение всего срока службы агрегата.

Известен агрегат для профилирования контрольно-следовой полосы, содержащий соединенные с гибкой сцепкой ряд параллельно расположенных стальных уголков, жестко соединенных между собой, разделенный на переднюю, горизонтальную и хвостовую части, при этом передняя часть уголков отогнута под углом

Это агрегат лишен основных недостатков профилировщиков со съемными полозьями, т.к. для предотвращения абразивного износа профилирующих уголков рабочее полотно в сборе выполнено так, что смежные кромки уголков жестко соединяются посредством сварки со вставками прямоугольного сечения по всей длине рабочей части. При этом со стороны рабочей поверхности прямоугольные вставки, соединяющие смежные уголки предотвращают износ кромок уголков, т.к. фактически их удлиняют, являются запасом металла для износа в процессе профилирования.

Наиболее близким по технической сущности к предлагаемому является агрегат для профилирования контрольно-следовой полосы, содержащий соединенные с гибкой сцепкой ряд параллельно расположенных стальных уголков, жестко соединенных между собой, разделенный на переднюю, горизонтальную и хвостовую части, при этом передняя часть уголков отогнута под углом

Конструкция такого агрегата для профилирования контрольно-следовой полосы является прочной и надежной, но в связи с современными требованиями, которые предъявляются на законодательном уровне к безопасности оборудования требует внесения изменений в нее с целью исключения имеющихся потенциальных источников опасности.

Так, при выполнении технологической операции по присоединению (отсоединению) верхней тяги профилировщика к трактору необходимо находиться в профилировщике с целью исключения падения нижних тяг на ноги. При этом из-за неровности поверхности профилирующего полотна при наличии чередующихся металлических углов, вставок, технологических поперечин имеющих разный уровень поверхности с перепадами высот всеми аналогами профилировщика обеспечено наличие риска получения травмы обслуживаемому персоналу. Кроме того, для получения более четкого треугольного профиля поверхности грунта в профилировщики загружается балласт - мешки с песком. Недостатком выше приведенных конструкций профилировщиков является то, что из-за неровностей поверхностей профилировщиков мешки истираются, балласт высыпается, что создает дополнительные неудобства. Кроме того, при наличии на профилирующем полотне впадин в них попадет вода от проходящих осадков, оседает пыль, что приводит к загрязнению впадин, коррозии металла, создает дополнительные неудобства при подготовке оборудования к консервации при техническом обслуживании при постановке на зимнее хранение.

Технически результатом предлагаемой полезной модели является повышение безопасности работы обслуживающего персонала в соответствии с техническим регламентом Таможенного Союза TP ТС 010/2011 "О безопасности машин и оборудования" с одновременным повышением надежности (обеспечение простоты обслуживания, увеличение срока службы тары для балласта).

Поставленный технический результат достигается тем, что в агрегате для профилирования контрольно-следовой полосы, перемещаемое транспортным средством, содержащем продольные профилирующие элементы, образующие профилирующее полотно с горизонтальным участком, переходящим, по меньшей мере, с одной стороны в наклонный участок под углом вверх, продольные вставки, размещенные между смежными профилирующими элементами, как минимум, горизонтальная верхняя часть профилирующего полотна покрыта жестко закрепленным листовым материалом, при этом покрытие, выполненное из листового материала, установлено с возможностью монтажа-демонтажа.

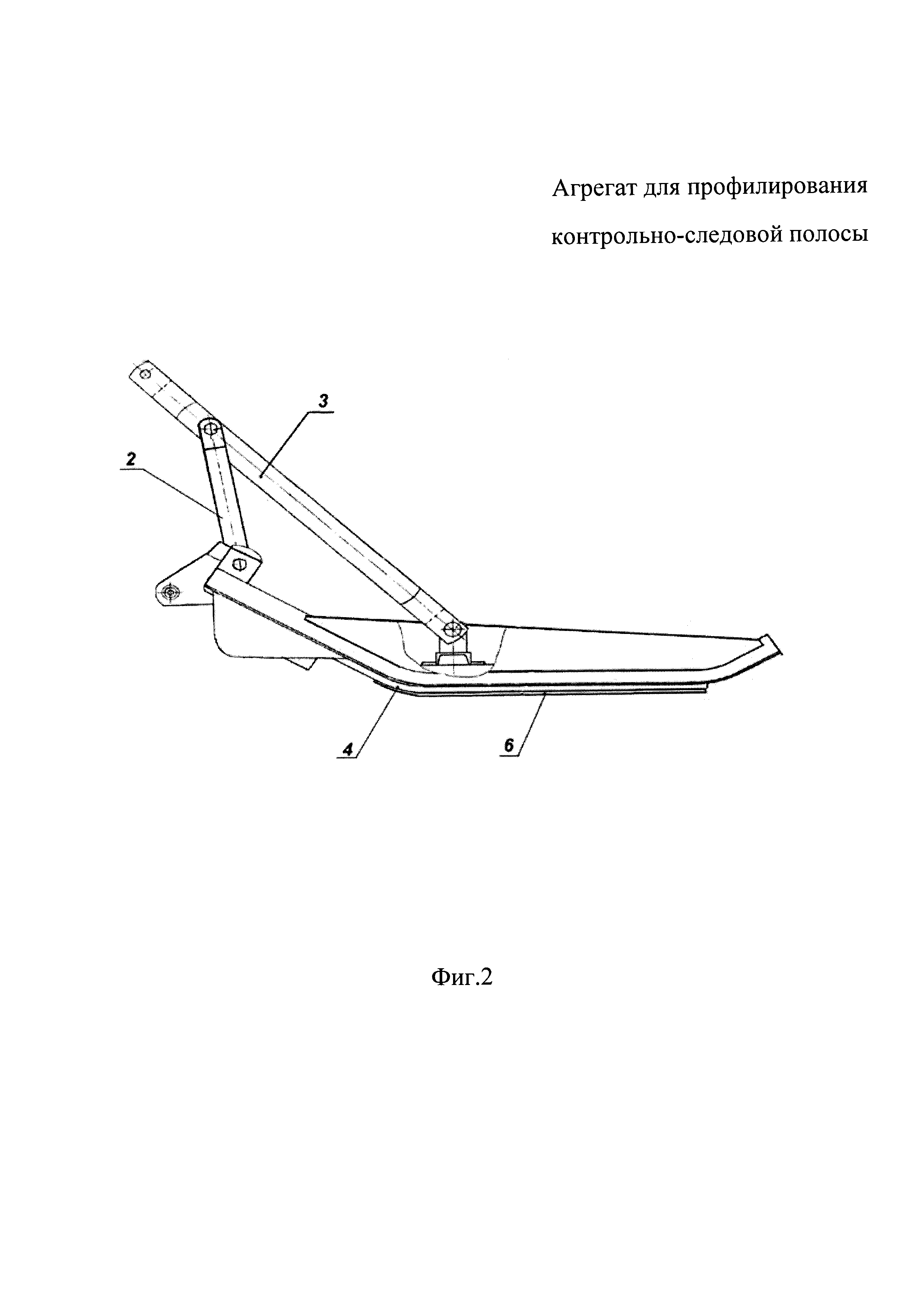

На фиг. 1 представлен предлагаемый агрегат для профилирования контрольно-следовой полосы - вид сверху (без покрытия листовым материалом); на фиг. 2 -агрегат для профилирования контрольно-следовой полосы - вид сбоку (без покрытия листовым материалом), где позицией 1 показано профилирующее полотно; 2 - стойка тяги; 3 - тяга; 4 - пруток, жестко соединяющий по всей длине уголки; 5 - ось подвеса; 6 - пруток, выполненный из стали, имеющей высокую износостойкость на истирание по сравнению с прутками 4.

Передняя часть уголков агрегата отогнута под углом

Агрегатируется предлагаемый агрегат с трактором (на чертежах не показан), например, ДТ-75, ДТ-75М, МТ3-80 имеющим прицепное устройство и гидравлическую системы (на чертежах эти элементы не показаны). Предлагаемый агрегат применяется на грунтах I-IV групп по трудности разработки. Агрегат в транспортном положении - навесное орудие.

Работает предлагаемый агрегат для профилирования контрольно-следовой полосы следующим образом.

В рабочем положении агрегат соединяется гибкой сцепкой с трактором. При движении трактора по предварительно разрыхленной контрольно-следовой полосе обеспечивается ее профилирование.

Предварительное рыхление производится в том случае, если поверхность почвы слежалась (поверхность почвы уплотнилась), что определяется визуально. В этом случае рыхление почвы может быть произведено одновременно с ее профилированием. Для этого механизмы к тяговому устройству (трактору) присоединяются в следующей последовательности: трактор; культиватор или дисковая борона; агрегат для профилирования контрольно-следовой полосы (на чертежах этот вариант не показан).

В случае отсутствия необходимости агрегат для профилирования контрольно-следовой полосы присоединяется непосредственно к трактору посредством гибкой сцепки.

В процессе движения тягового средства агрегат может самопроизвольно вибрировать (происходить самопроизвольное поднятие или опускание передней или задней частей относительно поверхности земли), что ухудшает качество профилирования контрольно-следовой полосы. Для устранения этого явления на горизонтальную часть профилирующего полотна кладется балласт (балласт на чертежах не показан). Для исключения выпадения балласта могут быть использованы боковые стенки.

Благодаря пруткам 6, выполненным из более стойкого к истиранию материала по сравнению с прутками 4, обеспечивается большая долговечность агрегата и обеспечивается ремонтопригодность агрегата в послегарантийный период (восстановление рабочей поверхности агрегата).

На фиг. 3 показан вид в разрезе горизонтальной части профилирующего полотна, которая сверху покрыта жестко закрепленным листовым материалом 7; на фиг.4 - передняя и горизонтальная часть агрегата с покрытием сверху жестко закрепленным листовым материалом 7.

Листовым материалом 7 может быть покрыт по отдельности верх передней части полотна, задней части полотна и горизонтальной части полотна, но наиболее эффективным и рациональным решением является устройство основания листовым материалом передней и горизонтальной части профилировщика, так как именно на эти части приходится наибольшая нагрузка. Элементы жесткого крепления листового материала 7 на чертежах не показаны. Листовой материал, учитывая сравнительно большие габариты агрегата, может быть выполнен сборным, например, сварным. В качестве листового материала может быть использован стальной прокат, пластмасса, пиломатериал (доски) и т.д. Листовой материал выполнен либо цельным, либо сборным - составным. Листовой материал устанавливается с возможностью монтажа-демонтажа. Листовой материал может быть выполнен рифленым.

Использование покрытия обеспечивает повышение безопасности работы обслуживающего персонала в соответствии с техническим регламентом Таможенного Союза TP ТС 010/2011 "О безопасности машин и оборудования" с одновременным повышением надежности агрегата.

Повышение безопасности работы обслуживающего персонала с одновременным повышением надежности (обеспечение простоты обслуживания, увеличение срока службы тары для балласта) является достоинством и преимуществом предлагаемого технического решения по сравнению с прототипами.

Реферат

Предлагаемая полезная модель относится к агрегатам для профилирования следовой полосы и может быть использована на границе.Технически результатом предлагаемой полезной модели является повышение безопасности работы обслуживающего персонала в соответствии с техническим регламентом Таможенного Союза TP ТС 010/2011 с одновременным повышением надежности агрегата.Листовым материалом 7 может быть покрыта одновременно передняя и горизонтальная часть полотна, а также одновременно листовым материалом все части профилирующего полотна. Элементы жесткого крепления листового материала 7 на чертежах не показаны.Использование покрытия обеспечивает повышение безопасности работы обслуживающего персонала в соответствии с техническим регламентом Таможенного Союза TP ТС 010/2011 с одновременным повышением надежности (обеспечение простоты обслуживания, увеличение срока службы тары для балласта).

Комментарии