Композит из минеральной ваты и способ его изготовления - RU2469967C2

Код документа: RU2469967C2

Чертежи

Описание

Изобретение относится к композиту минеральной ваты, который используют как изоляционный материал, и к способу его изготовления. Более конкретно, композит минеральной ваты в соответствии с настоящим изобретением содержит волокна минеральной ваты и материал аэрогеля, равномерно распределенный в минеральных волокнах. Способ содержит этап добавления материала аэрогеля к массе свежеприготовленных волокон минеральной ваты при помощи средства добавления материала аэрогеля.

Ускорение темпов изменения климата и рост цен на энергию приводит к возрастанию проблем улучшения эффективности энергетической отдачи в помещениях. Лучшим видом эффективности применительно к изоляции является энергия, которая не расходуется. Для достижения этой цели следует разработать лучшие материалы для изоляции. Хотя и недостаточно, что материалы для изоляции обладают превосходными свойствами изоляции. Дополнительно, они должны быть просты в обработке, тонкими и легкими насколько возможно, гибкими или твердыми в зависимости от цели применения, и удовлетворять требуемым свойствам механической прочности. Эти свойства можно найти отдельно в разных материалах известного уровня техники. Оптимальным решением была бы возможность объединения всех требуемых свойств в единственном продукте.

Минеральная вата производится в течение не менее 100 лет. Минеральные волокна изготовляют путем плавления и обработки в центрифуге соответствующего минерального сырья, такого как камень, стекло, керамика, шлак или подобное. Плиты из минерального волокна или панели обычно содержат связующее, присаживаемое к минеральным волокнам. Общие свойства минеральной ваты и, прежде всего, ее изолирующая способность сделали ее стандартным материалом с почти бесчисленным количеством сфер применения в области изоляции, в основном, в целях теплоизоляции и звукоизоляции, особенно в строительной промышленности. С экономической и потребительской точек зрения изолирующая способность представляет, несомненно, самое существенное свойство, но также и ее огнезащитные свойства имеют большое значение. В любом случае, изолирующая способность материала минеральной ваты, конечно же, имеет свои ограничения, и для того, чтобы соответствовать современным требованиям, необходимо получить дополнительную "способность".

Когда встает вопрос только о свойствах теплоизоляции, то виды материалов аэрогеля представляются в настоящее время первостепенной альтернативой. Аэрогель является твердым материалом с низкой плотностью, обладающим чрезвычайно эффективными свойствами теплоизоляции. При рассмотрении использования материалов аэрогеля в качестве материалов для изоляции помещений, их свойство, известное как ломкость, создает проблемы в этом отношении. Также такие свойства, как запыленность, низкая механическая стабильность, ломкость, негибкость и хрупкость, ограничивают применимость материалов аэрогеля в области изоляции.

В известном уровне техники известно объединение материалов аэрогеля с другими компонентами разными способами в целях получения материалов изоляции/композитов с желательными свойствами. Различные композиты аэрогеля раскрыты, например, в следующих патентных публикациях; США 6316092; США 2006/0125158; США 6143400; США 5786059; США 2893962; США 7078359 и США 2007/173157.

Композиты аэрогеля известного уровня техники обычно имеют слоистую структуру, когда возможно расслоение разных слоев, при этом улучшенная изолирующая способность материала аэрогеля может проявляться в некоторых местах лучше, чем в других, т.е. материал аэрогеля может быть неравномерно распределен. В некоторых случаях композиты аэрогеля/волокна очень негибкие и, таким образом, их трудно перевозить, хранить и устанавливать.

Целью настоящего изобретения является получение материала для изоляции, который имеет превосходные изоляционные свойства, легок при обработке, не подвергается расслаиванию и может использоваться в нескольких применениях таких, как изоляция стен в строительстве. Это достигается при объединении материала аэрогеля с материалом минеральной ваты таким способом, при котором материал аэрогеля равномерно распределяется в волокнах минеральной ваты.

Основная установка и способ, используемые в производственном процессе в соответствии с изобретением, раскрыты в патентной публикации WO 2008/084138 (Paroc Oy Ab), которая включена в данный документ в качестве ссылки.

В типичном способе в соответствии с изобретением:

- минеральный расплав подают к поверхности оболочки первого ротора волокнообразующего устройства, откуда минеральный расплав сбрасывается к поверхности оболочки второго ротора, и затем вперед к поверхности оболочки возможного следующего ротора, таким образом, что минеральные волокна образуются на активных поверхностях оболочек роторов, при этом волокнообразующее устройство содержит, по меньшей мере, два, обычно три или более волокнообразующих роторов, вращающихся вокруг горизонтальной или почти горизонтальной оси,

- сформированные волокна выдувают с активных поверхностей оболочек роторов волокнообразующего устройства к средству сбора, расположенному на расстоянии от волокнообразующего устройства, при этом для выдувания используется устройство для продувки, которое скомпоновано с возможностью окружения активных поверхностей оболочек роторов волокнообразующего устройства, и которое расположено в непосредственной близости от активных поверхностей оболочек,

- материал аэрогеля добавляют при помощи средства добавления материала аэрогеля, расположенного на боковой стороне средства добавления связующего, находящегося вдали от устройства для продувки,

- добавляют, по меньшей мере, один связующий компонент при помощи средства добавления связующего, расположенного в непосредственной близости от устройства для продувки, к смеси из свежеприготовленных волокон, образованных на поверхностях оболочки, и материал аэрогеля, в котором

- материал аэрогеля добавляют к массе свежеприготовленных волокон, образованных на поверхностях оболочки.

При размещении средства для добавления связующего в непосредственной близости от средства продувки и средства добавления связующего материала аэрогеля соответственно на внешней стороне этого средства связывания можно значительно улучшить распределение связующего в волокнах. Улучшенное распределение связующего в материале аэрогеля допускает использование увеличенного количества материала аэрогеля в процессе получения композита. При способе в соответствии с изобретением материал аэрогеля "набрасывается" просто и эффективно на поток свежеприготовленных волокон, отделяющихся от волокнообразующих роторов, так, чтобы избежать расхождения потоков в разных, т.е. неправильных направлениях. Установка и способ также позволяют увеличить количество добавленного связующего, что может улучшить крепление материала аэрогеля к первоначально сформированному полотну. Дополнительно, материал аэрогеля равномерно распределяется в пределах минеральных или свежеприготовленных волокон.

В контексте настоящей заявки свежеприготовленные волокна означают минеральные волокна, образованные на поверхностях оболочки волокнообразующих роторов волокнообразующего устройства, которые сразу после их образования направляют при помощи выдувания к собирательному элементу, размещенному перед волокнообразующим устройством.

В контексте настоящей заявки материал аэрогеля означает любой вид материала аэрогеля, обладающий свойствами, требуемыми при использовании в указанном выше способе. Далее термин «аэрогель» используется как общий термин, включающий все разные формы аэрогеля, получаемые, например, при разных режимах сушки; такие как: аэрогели, криогели и ксерогели.

Весовое содержание аэрогеля в материале аэрогеля может изменяться между 1% и 100%, предпочтительно между 10% и 40%, и более предпочтительно между 15% и 30%, вычисленное от общего веса материала аэрогеля.

В соответствии с предпочтительным вариантом осуществления материал аэрогеля содержит компонент аэрогеля и волокнистый компонент. В этом случае весовое количество компонента аэрогеля составляет, предпочтительно, от 10% до 40%, и более предпочтительно - от 15% до 30%, вычисленное от общего веса материала аэрогеля.

В соответствии с одним вариантом осуществления настоящего изобретения материал аэрогеля находится в форме волокнистой сетки аэрогеля, что значит, что аэрогелем пропитано волокнистое полотно, такое как минеральное волокнистое полотно (стекловолокно или каменное волокно), синтетическое волокнистое полотно или любое другое соответствующее волокнистое полотно, коммерчески доступное. Волокнистую сеть аэрогеля или полотно, содержащее компонент волокна и компонент аэрогеля, разделяют на небольшие группы волокон или пучки, чтобы получить соответствующий материал аэрогеля для использования в процессе в соответствии с изобретением. Размер групп волокон или пучков может находиться в диапазоне между около 0,2×0,2 см и около 5,0×5,0 см.

В предпочтительном варианте осуществления используется волокнистый материал из отходов. Волокнистый материал из отходов может быть, например, волокном, полученным в результате рецикла, т.е. волокна могут быть созданы из частей минерального волокнистого полотна, которые были удалены на "более поздних" этапах производственного процесса минеральной ваты, обычно, после отверждения минерального волокнистого полотна. Удаленные части, например полосы кромки, затем пропитывают золем, например золем на основе кремниевой кислоты, и высушивают таким способом, чтобы получить материал аэрогеля, содержащий компонент аэрогеля и компонент волокна. Использование волокнистого материала из отходов имеет несколько преимуществ; прежде всего это экономические и экологические преимущества. Дополнительно, это предпочтительно на этапе пропитывания. Золи, используемые для пропитывания, являются типично сильнокислотными или высокощелочными, таким образом, биорастворимые минеральные волокна могут раствориться во время процесса пропитывания, особенно наиболее тонкие волокна. Также трудно пропитать целую (толстую) плиту минеральной ваты полностью; обычно верхняя и нижняя части содержат больше аэрогеля, чем средняя часть. У тонких минеральных волокон имеется положительный эффект применительно к изоляционной способности изделия из минерального волокна. Таким образом, попытаться сохранить самые тонкие волокна в конечном изделии предпочтительнее, чем растворять их. Пропитывание минерального материала из отходов, такого как полосы кромки, действительно происходит намного быстрее, чем пропитывание целых панелей или полотен, и, таким образом, достигается оптимальное объединение тонких минеральных волокон с материалом аэрогеля. После пропитывания и сушки материал аэрогеля разделяют на группы волокон или пучки размером между около 0,2x0,2 см и 5,0x5,0 см.

В соответствии с другим вариантом осуществления материал аэрогеля может быть в форме покрытия аэрогеля или войлока, обрабатываемого заранее путем его разрывания на небольшие группы волокон или пучки.

В соответствии с еще другим вариантом осуществления материал аэрогеля может быть в форме гранул аэрогеля, обрабатываемых заранее соответствующим способом, если это необходимо прежде, чем его использовать в процессе в соответствии с изобретением.

Обычно материал аэрогеля добавляют в количестве от 5% до 30%, предпочтительно от 21% до 27%, более предпочтительно от 22% до 25% от веса, вычисленного от веса конечного продукта.

Средство добавления материала аэрогеля содержит, по меньшей мере, одну питающую трубку, предпочтительно, 2-6 питающих трубок, более предпочтительно, 2-3 питающие трубки. Питающие трубки в целом изготовляют из износостойкого материала, такого как нержавеющая сталь или базальт. Отверстие питающей трубки может быть или круглым, или угловым. Обычно диаметр отверстия питающей трубки, функционирующей как средство добавления, составляет 60-160 мм, предпочтительно 95-140 мм, более предпочтительно 100-110 мм.

Диаметр питающей трубки должен быть достаточным, чтобы материал аэрогеля не прилипал к питающей трубке, но не может быть слишком большим, чтобы предотвратить образование возмущенных потоков в процессе. Предпочтительно, верхняя часть сопла питающей трубки спроектирована для увеличения воздушного потока так, чтобы диаметр питающей трубки медленно уменьшался перед верхней частью сопла к конечному диаметру отверстия, другими словами, питающая трубка сужается к отверстию.

Средство добавления материала аэрогеля, предпочтительно, выровнено так, чтобы материал аэрогеля подавался в направлении основного потока волокна, направленного от волокнообразующих роторов к собирательному элементу. Таким образом, может быть минимизировано образование остатка, отклоняющего потоки в собирающей камере.

Средство добавления материала аэрогеля расположено на боковой стороне средства добавления связующего, которое находится вдали от средства продувки на расстоянии 5-30 см, предпочтительно, 5-20 см от средства добавления связующего. Количество материала аэрогеля, подаваемого от каждого средства добавления, не должно быть одинаковым. Отдельное средство добавления может также использоваться для добавления другого материала аэрогеля от другого средства добавления.

Средство добавления материала аэрогеля может быть расположено близко от активных поверхностей оболочки второго и третьего роторов волокнообразующего устройства. Обычно, при использовании волокнообразующего устройства каскадного типа с четырьмя роторами второй и третий ротор производят количественно и качественно лучший волокнистый материал. Если желательно смешать материал аэрогеля с основной частью свежеприготовленных минеральных волокон, то средство добавления, предпочтительно, располагают поблизости от второго и третьего ротора, на расстоянии, например, около 150-400, предпочтительно, около 100-300 мм от поверхности оболочки ротора, на его внешней стороне.

Иногда средство добавления материала аэрогеля может быть расположено ниже волокнообразующего устройства. В этом случае средство присадки в целом содержит только одну питающую трубку или питающий зазор. Также, при такой присадке, можно, несомненно, улучшить смешивание материала аэрогеля с только что приготовленными волокнами, если сравнивать с предыдущими решениями. В предпочтительном варианте осуществления изобретения средство добавления связующего расположено в непосредственной близости от средства продувки. Это значит, что средство добавления связующего расположено очень близко к средству продувки, даже в прямом соединении со средством продувки. Средство добавления связующего в целом формирует окружность из средства добавления связующего на внешней стороне средства продувки, т.е. на боковой стороне, расположенной вдали от волокнообразующего ротора, при этом расстояние от средства продувки, образующего, составляет 0-10 см, обычно 1-7 см, более типично 2-5 см. В варианте осуществления изобретения связующее средство может быть размещено на середине волокнообразующих роторов, на той их боковой стороне, которая направлена к собирательной камере. Связующее или связующие могут быть также добавлены как от средства добавления связующего, окружающего поверхности оболочки волокнообразующих роторов, так и от середины волокнообразующих роторов.

Средство добавления связующего, предпочтительно, расположено в непосредственном контакте со средством продувки, на боковой стороне средства продувки, расположенном вдали от волокнообразующего устройства.

Собирательный элемент, расположенный перед волокнообразующим устройством, содержит, по меньшей мере, одну собирательную поверхность. Собирательный элемент может содержать, например, один вращающийся цилиндр, поверхность которого может быть скомпонована с возможностью воздухопроницаемости, например, с отверстиями или зазорами. Средство всасывания может быть расположено внутри цилиндра для всасывания воздуха и других применяемых газов из собирающей камеры. В то же время, волокна собираются при помощи всасывания на поверхности собирательного элемента.

В случае наличия одной собирательной поверхности, когда возрастает количество собираемых волокон вследствие того, что большое количество волокон может быть изготовлено волокнообразующим устройством, или, вследствие желательности добавления значительного количества материала аэрогеля к производимому волокнистому полотну, в целом необходимо увеличить скорость собирательного элемента так, чтобы вес первичного полотна сохранялся ниже установленной предельной величины.

Также возможно наличие двух собирательных поверхностей, первой и второй, которые предпочтительно расположены на верхней части друг друга в вертикальном направлении. Два цилиндра могут вращаться в одном направлении или по направлению друг к другу. Двойное собирание увеличивает сбор минеральных волокон, что является предпочтительным особенно при использовании волокнообразующего устройства с высокой производительностью. Как упоминалось выше, не допускается превышение веса первоначального волокнистого полотна, собранного на собирательном элементе, свыше определенной предельной величины.

В случае наличия у собирательного элемента двух собирательных поверхностей, средство добавления материала аэрогеля или средство продувки, расположенное поблизости от средства добавления, может быть выровнено так, чтобы материал аэрогеля направлялся, главным образом, на первую или вторую собирательную поверхность. Таким образом, два первоначальных волокнистых полотна могут быть изготовлены в одно время, свойства которых отличаются друг от друга. Средство добавления или средство продувки, находящиеся поблизости, могут быть выровнены, например, так, чтобы основная часть материала аэрогеля была собрана на первом собирательном элементе и основная часть минеральных волокон была собрана на втором собирательном элементе. Полученные другие первичные волокнистые полотна могут быть позже объединены таким образом, что получают конечный продукт, у которого могут быть, например, разные слои, или оба первичных полотна могут быть обработаны отдельно для получения двух разных конечных изделий.

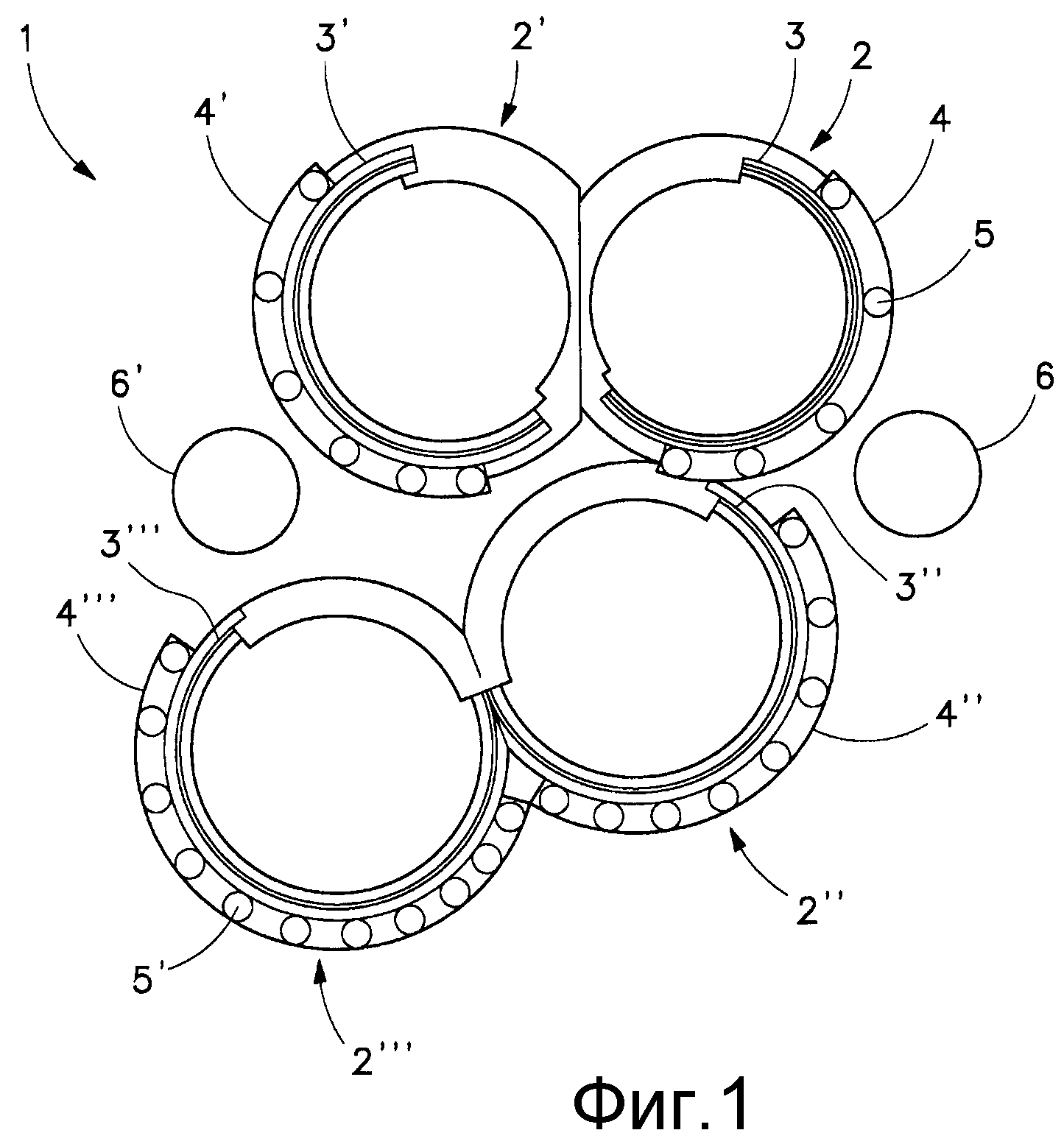

Далее описана более подробно установка, используемая в способе, в соответствии с изобретением со ссылкой на схематичный чертеж.

На фиг. 1 показан схематичный вид спереди установки, используемой в способе в соответствии с изобретением.

Установка 1 содержит четыре волокнообразующих ротора 2, 2', 2" и 2'''. Средство продувки 3, 3', 3" и 3''' расположено вокруг активных поверхностей оболочки волокнообразующих роторов 2, 2', 2" и 2''', при помощи которых минеральные волокна, которые образуются на поверхностях оболочки, сдуваются средством продувки на собирательный элемент (не показан), расположенный перед волокнообразующим устройством. Средство продувки 3, 3', 3" и 3''' содержит зазор сопла, в который воздух продувается со средней скоростью 150-300 м/с. Средство добавления связующего 4, 4', 4" и 4''', содержащее количество круглых отдельных сопел 5, 5', расположено на боковой стороне средства продувки 3, 3', 3" и 3''', находящееся вдали от поверхностей оболочки. Количество отдельных сопел средства добавления связующего 4, 4', 4", 4''' зависит от того волокнообразующего ротора 2, 2', 2", 2''', который окружает средство добавления связующего 4, 4', 4", 4'''. Так как наименьшее количество волокон типично образуется на первом волокнообразующем роторе 2, то также меньше подаваемое количество связующего на активную поверхность оболочки этого ротора 2, таким образом, также может быть меньше количество отдельных сопел средства добавления связующего 4. В соответствующем способе количество образованных волокон больше на третьем и четвертом волокнообразующем роторе 2", 2''', что естественно увеличивает необходимость подаваемого связующего. Таким образом, также количество отдельных сопел связующего средства 4", 4''', предпочтительно, больше, чем в первом роторе 2.

На внешней стороне их связующего средства посередине между первым и третьим волокнообразующим ротором 2, 2" расположено средство 6 присадки материала аэрогеля. Соответствующее средство 6' присадки расположено на другой боковой стороне волокнообразующего устройства, в среднем, посередине второго и четвертого волокнообразующего ротора. Средство 6, 6' присадки материала аэрогеля содержит круглые отверстия сопла, которые обычно значительно больше, чем отдельные сопла, предназначенные для питающего связующего. Средство 6, 6' присадки, предпочтительно, расположено в таком местоположении вокруг волокнообразующих роторов, в котором может быть обеспечено хорошее смешивание, насколько возможно, материала аэрогеля со свежеприготовленными волокнами. Одновременно, стремятся присадить связующее к материалу аэрогеля насколько возможно эффективно.

Специалисту в данном уровне техники очевидно, что изобретение не ограничено просто вышеописанными примерами, но в изобретение могут вноситься изменения в рамках объема формулы изобретения, представленной ниже.

Реферат

Изобретение относится к композиту минеральной ваты, который используется в качестве изоляционного материала. Технический результат изобретения заключается в улучшении изоляционных свойств композита и исключении возможности его расслаивания. Композит содержит волокна минеральной ваты, связующий компонент и материал аэрогеля. Материал аэрогеля содержит волокнистый компонент и компонент аэрогеля, причем количество компонента аэрогеля составляет от 10% до 40%. Минеральный расплав подают в волокнообразующее устройство, которое содержит, по меньшей мере, два или более волокнообразующих ротора, вращающихся вокруг горизонтальной оси. Волокна сдувают с поверхностей оболочки роторов волокнообразующего устройства к собирательному средству, расположенному на расстоянии от волокнообразующего устройства. Материал аэрогеля добавляют к массе свежеприготовленных волокон, сформированных на поверхностях оболочки при помощи средства добавления материала аэрогеля, расположенного на боковой стороне связующего средства. Связующий компонент добавляют при помощи средства добавления связующего, расположенного в непосредственной близости от средства продувки. 4 н. и 1 з.п. ф-лы, 1 ил.

Формула

а) минеральный расплав подают к поверхности оболочки первого ротора волокнообразующего устройства, из которого минеральный расплав сбрасывают на поверхность оболочки второго ротора, и затем подают вперед к поверхности оболочки возможного следующего ротора, так что минеральные волокна образуются на активных поверхностях оболочки роторов, при этом волокнообразующее устройство содержит, по меньшей мере, два, обычно три или более, волокнообразующих ротора, вращающихся вокруг горизонтальной или почти горизонтальной оси,

b) сформированные волокна сдувают с активных поверхностей оболочки роторов волокнообразующего устройства к собирательному средству, расположенному на расстоянии от волокнообразующего устройства, и используют для сдувания средство продувки, расположенное так, чтобы окружить активные поверхности оболочки роторов волокнообразующего устройства, и которое расположено в непосредственной близости от активных поверхностей оболочки,

c) материал аэрогеля добавляют при помощи средства добавления материала аэрогеля, расположенного на боковой стороне связующего средства, находящегося вдали от средства продувки,

d) по меньшей мере, один связующий компонент добавляют при помощи средства добавления связующего, расположенного в непосредственной близости от средства продувки, к смеси свежеприготовленных волокон, сформированных на поверхностях оболочки, и материал аэрогеля, отличающийся тем, что

e) материал аэрогеля добавляют к массе свежеприготовленных волокон, сформированных на поверхностях оболочки.

Комментарии