Ламинированные ультразвуком многослойные материалы - RU2353523C2

Код документа: RU2353523C2

Чертежи

Описание

Уровень техники

Домашние и промышленные салфетки часто используют, чтобы быстро абсорбировать как полярные жидкости (например, воду и спирты), так и неполярные жидкости (например, масло). Салфетки должны иметь достаточную впитывающую способность, чтобы удерживать жидкость в структуре салфетки до тех пор, пока не будет желательно удалить жидкость с помощью давления, например, отжиманием. Кроме того, салфетки должны также обладать хорошей физической прочностью и устойчивостью к истиранию, чтобы выдерживать усилия разрыва, вытягивания и истирания, часто прикладываемые при их использовании. Кроме того, салфетки также должны быть мягкими на ощупь.

В прошлом нетканые полотна, такие как выдуваемые из расплава нетканые полотна, широко использовали в качестве салфеток. Выдуваемые из расплава нетканые полотна имеют межволоконную капиллярную структуру, подходящую для впитывания и удерживания жидкостей. Однако выдуваемые из расплава нетканые полотна иногда теряют физические свойства, необходимые для использования в качестве салфеток повышенной прочности, например, прочность на разрыв и устойчивость к истиранию. Поэтому выдуваемые из расплава полотна обычно ламинируют на поддерживающий слой, например, нетканое полотно, которое может быть нежелательно для использования на абразивных или грубых поверхностях. Полотна фильерного производства содержат более толстые и прочные волокна, чем выдуваемые из расплава нетканые полотна, и могут обеспечивать хорошие физические свойства, такие как прочность на разрыв и устойчивость к истиранию. Однако, полотна фильерного производства иногда не имеют хороших межволоконных капиллярных структур, которые улучшают впитывающие характеристики салфетки. Кроме того, полотна фильерного производства часто содержат места соединения, которые могут задерживать поток или перенос жидкости в нетканых полотнах. В ответ на эти и другие проблемы, были также разработаны композитные материалы, которые содержат нетканое полотно из по существу непрерывных волокон, гидравлически переплетенных с волокнами целлюлозы. Хотя эти ткани обладали хорошими уровнями прочности, им иногда не доставало хороших характеристик впитывания масла.

По существу, остается потребность в материале, который является прочным, мягким и также демонстрирует хорошие впитывающие свойства для использования при множестве применений салфеток.

Краткое содержание изобретения

В соответствии с одним вариантом выполнения изобретения раскрыт способ формирования многослойного материала. Этот способ предусматривает размещение по меньшей мере одного внутреннего слоя между первым наружным слоем и вторым наружным слоем. Первый наружный слой и второй наружный слой (каждый) содержат композитный материал, который включает термопластичные волокна и впитывающие штапельные волокна. Внутренний слой содержит нетканый слой, который включает термопластичные волокна. Слои ламинируют вместе ультразвуком.

В соответствии с другим вариантом выполнения изобретения раскрыт способ формирования многослойного материала. Этот способ предусматривает размещение по меньшей мере одного внутреннего слоя между первым наружным слоем и вторым наружным слоем. Первый наружный слой и второй наружный слой, каждый, содержат нетканый композитный материал, который включает материал фильерного производства, сформированный из, по существу, непрерывных полиолефиновых волокон. Полотно фильерного производства гидравлически перепутывают с волокнами целлюлозы, причем эти волокна целлюлозы составляют более около 50 вес.% нетканого композитного материала. Внутренний слой содержит нетканый слой, который включает термопластичные волокна. Эти слои ламинируют вместе ультразвуком.

В соответствии с еще одним вариантом выполнения описан многослойный материал, который содержит по меньшей мере один внутренний слой, размещенный между первым наружным слоем и вторым наружным слоем. Первый наружный слой и второй наружный слой, каждый, включают нетканый композитный материал, который включает, по существу, непрерывные термопластичные волокна, гидравлически перепутанные с волокнами целлюлозы. Волокна целлюлозы составляют более около 50 вес.% нетканого композитного материала. Внутренний слой содержит нетканый слой, который включает термопластичные волокна. Эти слои ламинируют вместе ультразвуком. В одном варианте выполнения изобретения, первая поверхность первого наружного слоя содержит преобладание впитывающих штапельных волокон, а вторая поверхность второго наружного слоя также содержит преобладание впитывающих штапельных волокон. Эти первая поверхность и вторая поверхность могут формировать противоположные наружные поверхности многослойного материала. Кроме того, многослойный материал может дополнительно включать соединенные области, имеющие множество смежных пустот.

Другие признаки и объекты настоящего изобретения более подробно описаны ниже.

Краткое описание чертежей

Полное и поясняющее описание настоящего изобретения, включающее лучшие его варианты, предназначенное для специалиста в данной области, изложено более конкретно в оставшейся части описания со ссылкой на сопровождающие чертежи, на которых:

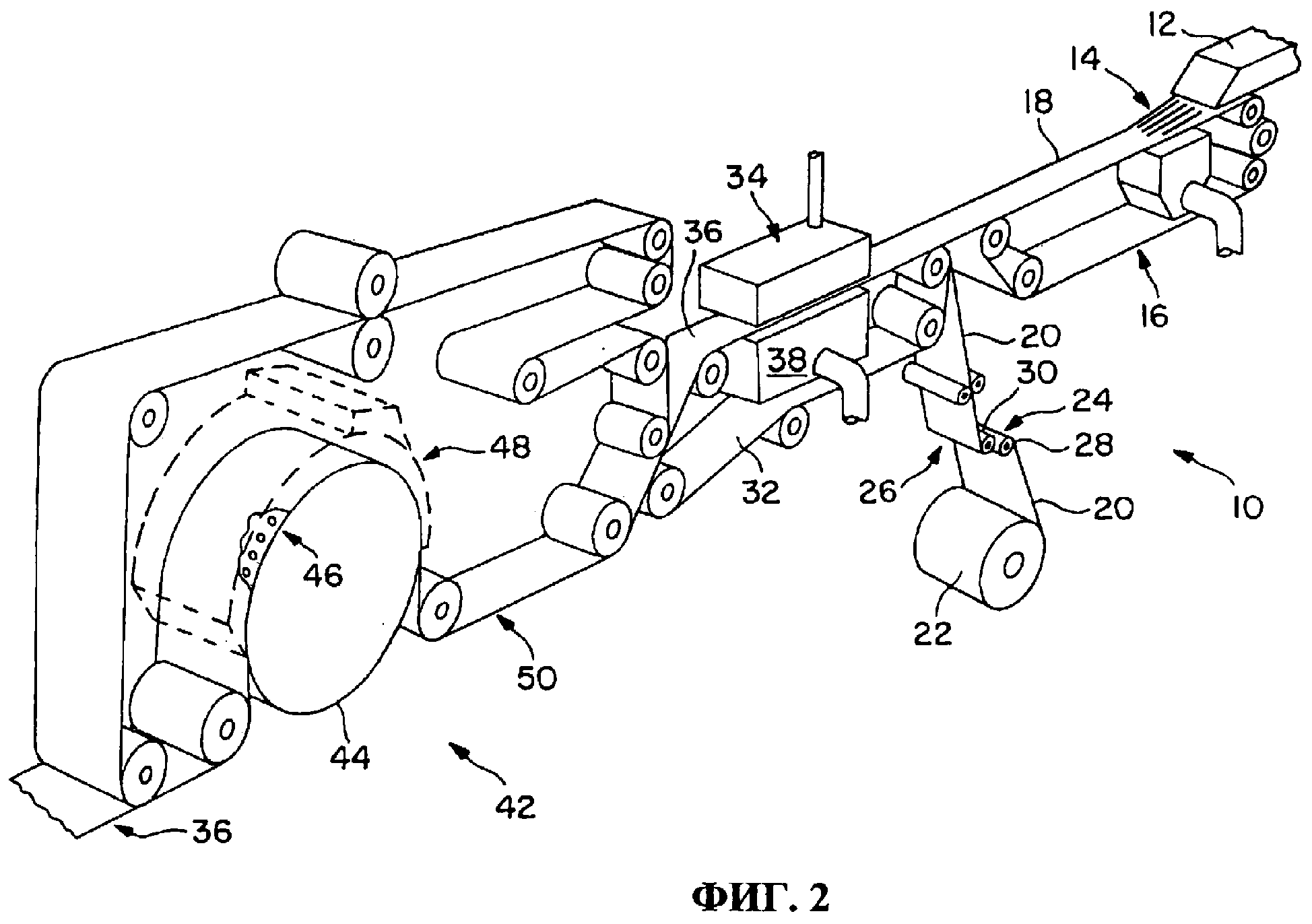

Фиг.1 - схематичный вид трехслойного материала, формируемого в соответствии с одним вариантом выполнения изобретения;

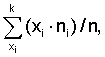

Фиг.2 - схематичная иллюстрация способа формирования гидравлически перепутанного нетканого композитного материала для использования в одном варианте выполнения изобретения; и

Фиг.3 - схематичная иллюстрация способа ультразвукового ламинирования трехслойной ткани в соответствии с одним вариантом выполнения изобретения.

Повторное использование номеров позиций в настоящей спецификации и чертежах предназначено, чтобы представить те же самые или аналогичные особенности или элементы изобретения.

Подробное описание примерных вариантов выполнения

Ссылка теперь будет сделана более подробно на различные варианты выполнения изобретения, один или несколько примеров которых приведены ниже. Каждый пример обеспечен путем объяснения изобретения, не ограничивая изобретение. Фактически, как будет очевидно специалистам, различные изменения и варианты могут быть сделаны в настоящем изобретении без отхода от объема или духа изобретения. Например, признаки, показанные или описанные как часть одного варианта выполнения изобретения, можно использовать в другом варианте выполнения изобретения, чтобы обеспечить дополнительные варианты выполнения. Таким образом, предполагается, что настоящее изобретение охватывает такие изменения и варианты, которые находятся в объеме приложенных пунктов формулы изобретения и их эквивалентов.

Определения

Как используют здесь, выражение "нетканое полотно" относится к полотну, имеющему структуру отдельных волокон или нитей, которые переплетены, но не идентифицируемым образом, как в трикотажном полотне. Нетканые полотна включают, например, выдуваемые из расплава полотна, полотна фильерного производства, кардованные полотна, полотна, уложенные в воздушном потоке и т.д.

Как используют здесь, термин "кардованное полотно" относится к полотну, которое выполнено из штапельных волокон, которые пропускают сквозь чесальный или кардочесальный узел, который разделяет или разрывает и выравнивает эти волокна с образованием нетканого полотна.

Как используется здесь, термин "полотно фильерного производства" относится к нетканому полотну, сформированному из, по существу, непрерывных волокон малого диаметра. Эти волокна образованы экструдированием расплавленного термопластичного материала в виде элементарных нитей из множества мелких, обычно круглых капилляров фильеры с диаметром экструдируемых волокон, который затем быстро уменьшают, как, например, путем вытягивания при выпуске или другими хорошо известными механизмами фильерного производства. Производство фильерных полотен описано и показано, например, в патентах США №4340563 Appel и др., 3692618 Dorschner и др., 3802817 Matsuki и др., 3338992 Kinney, 3341394 Kinney, 3502763 Hartman, 3502538 Levy, 3542615 Dobo и др. и 5382400 Pike и др., которые включены сюда полностью посредством ссылки для всех целей. Волокна фильерного производства обычно являются не липкими, когда их осаждают на собирающей поверхности. Волокна фильерного производства могут иногда иметь диаметры менее около 40 микрон, а часто от около 5 до около 20 микрон.

Как используют здесь, выражение "выдуваемое из расплава полотно" относится к нетканому полотну, формируемому из волокон, экструдированных сквозь множество тонких, обычно круглых капилляров фильеры в виде расплавленных волокон в сходящиеся с высокой скоростью потоки газа (например, воздуха), которые уменьшают волокна расплавленного термопластического материала, чтобы понизить их диаметр, который может быть доведен до диаметра микроволокна. После этого выдуваемые из расплава волокна переносят потоком газа высокой скорости и осаждают на собирающую поверхность с образованием полотна из произвольно распределенных выдуваемых из расплава волокон. Такой способ раскрыт, например, в патенте США №3849241 Butin и др., который включен сюда полностью посредством ссылки для всех целей. В некоторых примерах выдуваемые из расплава волокна могут быть микроволокнами, которые могут быть непрерывными или прерывистыми, в общем, имеют диаметр меньше 10 микрон, и в общем, липкие, когда их осаждают на собирающую поверхность.

Как используют здесь, термин "многокомпонентные волокна" или "сопряженные волокна" относится к волокнам, которые сформированы из по меньшей мере двух полимерных компонентов. Такие волокна обычно экструдируют из отдельных экструдеров, но соединяют вместе, чтобы сформировать одно волокно. Полимеры соответствующих компонентов обычно отличаются друг от друга, хотя многокомпонентные волокна могут включать отдельные компоненты подобных или идентичных полимерных материалов. Индивидуальные компоненты обычно расположены в, по существу, постоянно размещенных отдельных областях в поперечном сечении волокна и продолжаются, по существу, по всей длине волокна. Конфигурация таких волокон может быть, например, смежным расположением, секторным расположением или любым другим расположением. Бикомпонентные волокна и способы их изготовления описаны в патентах США №5108820 Kaneko и др., 4795668 Kruege и др., 5382400 Pike и др., 5336552 Strack и др. и 6200669 Marmon и др., которые включены сюда полностью посредством ссылки для всех целей. Волокна и отдельные компоненты, содержащие их, могут также иметь различные неправильные формы, такие как описанные в патентах США №5277976 Hogle и др., 5162074 Hills, 5466410 Hills, 5069970 Largman и др. и 5057368 Largman и др., которые включены сюда полностью посредством ссылки для всех целей.

Как используют здесь, выражение "средняя длина волокна" относится к взвешенной средней длине волокон целлюлозы, определенной при использовании анализатора Kajaani, модель № FS-100, производимой Kajaani Oy Electronics, Kajaani, Финляндия. В соответствии с испытательной процедурой образец пульпы обрабатывают с помощью мацерирующей жидкости, чтобы обеспечить отсутствие пучков волокон или примесей. Каждый образец пульпы разделяют в горячей воде и разбавляют до около 0,001% раствора. Отдельные образцы для испытаний разделяют на около 50-100 мл порции от разбавленного раствора при тестировании с использованием стандартной процедуры анализа волокон Kajaani. Взвешенная средняя длина волокна может быть выражена с помощью следующего уравнения:

где

k = максимальная длина волокна

xi = длина волокна

ni = количество волокон, имеющих длину хi; и

n = общее количество измеренных волокон.

Как используют здесь, выражение «волокна пульпы низкой средней длины» относится к пульпе, которая содержит значительное количество коротких волокон и неволокнистых частиц. Множество вторичных волокон древесной пульпы можно рассматривать как волокна пульпы низкой средней длины; однако качество волокон вторичной древесной пульпы будет зависеть от качества повторно используемых волокон и типа и степени предшествующей обработки. Волокна пульпы низкой средней длины могут иметь среднюю длину волокна менее около 1,2 миллиметра, как определено посредством оптического анализатора волокон, такого как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, волокна пульпы низкой средней длины могут иметь среднюю длину волокна в диапазоне от около 0,7 до около 1,2 миллиметра. Примерные пульпы с волокнами низкой средней длины включают пульпу первичной древесины твердых пород и вторичную волокнистую пульпу из таких источников, как, например, офисные отходы, газетная бумага и отходы картона.

Как используют здесь, выражение «волокна пульпы высокой средней длины» относится к пульпе, которая содержит относительно небольшое количество коротких волокон и неволокнистых частиц. Волокна пульпы высокой средней длины обычно образованы из конкретных невторичных (т.е. первоначальных) волокон. Вторичные волокна пульпы, которые были проверены, также могут иметь высокую среднюю длину волокна. Волокна пульпы высокой средней длины обычно имеют среднюю длину волокна более чем около 1,5 миллиметра, как определено оптическим анализатором волокон, таким как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, волокна пульпы высокой средней длины могут иметь среднюю длину волокна от около 1,5 до около 6 миллиметров. Примерные пульпы с волокнами высокой средней длины, которые являются древесными волокнистыми пульпами, включают, например, отбеленные и неотбеленные первичные волокнистые пульпы мягких пород древесины.

Подробное описание

В общем, настоящее изобретение относится к многослойному материалу, который включает внутренний слой, размещенный между двумя слоями, каждый из которых содержит нетканый композитный материал. Авторы изобретения обнаружили, что материалом, используемым для формирования внутреннего слоя, можно селективно управлять, чтобы оптимизировать некоторые свойства (например, прочность, объемность, впитывающую способность, скорость впитывания, тактильные ощущения и т.д.) этого материала для конкретного применения. Например, в случаях, где желательно повышенное впитывание масла, внутренний слой может содержать гидрофобные материалы, имеющие высокое сродство к маслам, такие как полотна фильерного производства, сформированные, по существу, из непрерывных полиолефиновых волокон. Аналогично, внутренний слой может содержать гидрофильные материалы, такие как целлюлозные волокна, которые имеют высокое сродство к воде, чтобы обеспечить повышенное впитывание воды. Эти свойства особенно улучшают, когда слои ламинируют вместе с использованием технологии ультразвукового соединения. В особенности, полагают, без ограничения теорией, ультразвуковое соединение слоев приводит к формированию пор и смежных пустот по всей структуре материала, которые дополнительно улучшают как свойства впитывания воды, так и масла.

Ссылаясь на Фиг.1, например, показан один вариант выполнения многослойного материала 90, образованного в соответствии с изобретением. Как показано, по меньшей мере один внутренний слой 80 расположен между двумя наружными слоями 82 и 84. Должно быть понятно, что может быть использовано любое количество внутренних слоев, поскольку материал включает по меньшей мере один внутренний слой и по меньшей мере два наружных слоя. Например, в одном варианте выполнения изобретения, многослойный материал 90 может содержать два дополнительных внутренних слоя (не показаны), между которыми расположен внутренний слой 80. Эти дополнительные внутренние слои, аналогично, расположены между двумя наружными слоями 82 и 84. Свойствами одного или нескольких этих слоев можно селективно управлять в соответствии с изобретением.

Каждый наружный слой 82 и 84 включает нетканый композитный материал, содержащий впитывающие штапельные волокна и термопластичные волокна. Использование нетканого композитного материала выгодно по множеству причин. Например, термопластичные волокна нетканого композитного материала могут улучшать прочность, долговечность и свойства впитывания масла материалом 90. Аналогично, впитывающие штапельные волокна могут улучшать объемность, тактильные ощущения и свойства впитывания воды материалом 90. Относительные количества термопластичных волокон и впитывающих штапельных волокон, используемых в нетканом композитном материале, могут меняться в зависимости от желаемых свойств. Например, термопластичные волокна могут составлять менее около 50 вес.% нетканого композитного материала, а в некоторых вариантах выполнения от около 10% до около 40 вес.% нетканого композитного материала. Аналогично, впитывающие штапельные волокна могут составлять более около 50 вес.% нетканого композитного материала, а в некоторых вариантах выполнения изобретения от, около 60 вес.% до около 90 вес.% нетканого композитного материала.

Впитывающие штапельные волокна могут быть сформированы из множества различных материалов. Например, в одном варианте выполнения впитывающие штапельные волокна являются не термопластичными и содержат целлюлозные волокна (например, целлюлозу, термомеханически обработанную целлюлозу, синтетические целлюлозные волокна, модифицированные целлюлозные волокна и так далее), а также другие типы не термопластичных волокон (например, синтетические штапельные волокна). Некоторые примеры подходящих источников целлюлозных волокон включают природные древесные волокна, такие как термомеханически обработанную, отбеленную и неотбеленную целлюлозу из мягкой древесины и твердой древесины. Вторичные или регенерированные волокна, такие как полученные из офисных отходов, газетной бумаги, сырья грубой оберточной бумаги, отходов картона и т.д., также можно использовать. Далее, растительные волокна, такие как из абаки, льна, млечников, хлопка, модифицированного хлопка, хлопковых очесов, также можно использовать. Кроме того, можно использовать синтетические целлюлозные волокна, такие как, например, искусственный шелк и вискозный искусственный шелк. Также можно использовать модифицированные целлюлозные волокна. Например, впитывающие штапельные волокна могут состоять из производных целлюлозы, полученных замещением гидроксильных групп вдоль углеродной цепи подходящими радикалами (например, карбоксильной группой, алкилом, ацетатом, нитратом и т.д.). Как указывается, не целлюлозные волокна также можно использовать в качестве впитывающих штапельных волокон. Некоторые примеры таких впитывающих штапельных волокон включают ацетатные штапельные волокна, штапельные волокна Nomex®, штапельные волокна Kevlar®, штапельные волокна из поливинилового спирта, штапельные волокна из лиофильной целлюлозы и так далее, но не ограничиваются ими.

При использовании в качестве впитывающих штапельных волокон волокна целлюлозы могут иметь высокую среднюю длину волокна, низкую среднюю длину волокна или их смесь. Некоторые примеры подходящих пульповых волокон с высокой средней длиной включают северную мягкую древесину, южную мягкую древесину, красное дерево, красный кедр, тсугу, сосну (например, южные сосны), ель (например, черную ель), их комбинации и т.д., но не ограничиваются ими. Примерные древесные пульпы с высокой средней длиной волокон включают пульпы, поставляемые компанией Кимберли Кларк Корпорейшн, под торговым обозначением "Longlac 19". Некоторые примеры подходящих волокон пульпы с низкой средней длиной волокна могут включать некоторые первичные пульпы твердых пород древесины и вторичную (повторно используемую), волокнистую пульпу из таких источников, как, например, газеты, утилизированный картон и офисные отходы, но не ограничиваются ими. Волокна твердой древесины, такой как эвкалипт, клен, береза, тополь и т.д., также можно использовать в качестве волокон пульпы с низкой средней длиной. Можно использовать смеси волокон с высокой средней длиной и низкой средней длиной. Например, смесь может содержать более чем около 50 вес.% пульпы с низкой средней длиной волокон и менее около 50 вес.% пульпы с высокой средней длиной волокон. Одна из примерных смесей содержит 75 вес.% пульпы с низкой средней диной волокон и около 25 вес.% пульпы с высокой средней длиной волокон.

Как указано, нетканый композитный материал также содержит термопластичные волокна. Термопластичные волокна могут быть, по существу, непрерывными или могут быть штапельными волокнами, имеющими среднюю длину волокна от около 0,1 миллиметра до около 25 миллиметров, в некоторых вариантах выполнения от около 0,5 миллиметров до около 10 миллиметров и в некоторых вариантах выполнения от около 0,7 миллиметров до около 6 миллиметров. Независимо от длины волокон, термопластичные волокна могут быть образованы из множества различных типов полимеров, включая полиолефины, полиамиды, полиэфиры, полиуретаны, их смеси и сополимеры и т.д., но не ограниваясь ими. Предпочтительно, термопластичные волокна содержат полиолефины, и даже более предпочтительно, полипропилен и/или полиэтилен. Подходящие полимерные композиции также могут иметь термопластичные эластомеры, смешанные с ними, а также содержат пигменты, антиоксиданты, промоторы потока, стабилизаторы, ароматические вещества, абразивные частицы, наполнители и т.д. Возможно, используют многокомпонентные (например, бикомпонентные) термопластичные волокна. Например, подходящие конфигурации для многокомпонентных волокон включают конфигурацию «сторона к стороне» и конфигурации «оболочка-сердцевина», а подходящие конфигурации «оболочка-сердцевина» включают нецентрированные оболочку-сердцевину и концентричные оболочку-сердцевину. В некоторых вариантах, как хорошо известно в данной области, полимеры, используемые для образования многокомпонентных волокон, имеют достаточно разные точки плавления, для формирования различных свойств кристаллизации и/или отверждения. Многокомпонентные волокна могут иметь от около 20 вес.% до около 80 вес.%, а в некоторых вариантах выполнения, от около 40 вес.% до около 60 вес.% низкоплавкого полимера. Кроме того, многокомпонентные волокна могут иметь от около 80 вес.% до около 20 вес.%, а в некоторых вариантах выполнения от около 60 вес.% до около 40 вес.% высокоплавкого полимера.

Помимо термопластичных волокон и впитывающих штапельных волокон, нетканый композитный материал может также содержать различные другие материалы. Например, небольшие количества влагостойких полимеров и/или полимерных связующих можно использовать для улучшения прочности и устойчивости к истиранию. Разрыхляющие агенты также можно использовать для снижения степени водородного соединения. Добавление некоторых разрыхляющих агентов в количестве, например, от около 1 вес.% до около 4 вес.% композитного слоя может также снизить измеренные статические и динамические коэффициенты трения и улучшить устойчивость к истиранию. Также можно использовать различные другие материала, такие как, например, активированный уголь, глина, крахмалы, супервпитывающие материалы и т.д.

Множество способов может быть использовано, чтобы сформировать нетканый композитный материал наружных слоев 82 и/или 84. В некоторых вариантах выполнения, например, нетканый композитный материал формируют посредством интегрального перепутывания термопластичных волокон с впитывающими штапельными волокнами при использовании любой из множества технологий перепутывания, известных в данной области (например, гидравлического, воздушного, механического и т.д.). Например, в одном варианте выполнения нетканое полотно, сформированное из термопластичных волокон, интегрально перепутывают с впитывающими штапельными волокнами с использованием гидравлического перепутывания. Обычный способ гидравлического перепутывания использует струи воды под высоким давлением, чтобы переплетать волокна и/или элементарные нити с образованием сильно перепутанной консолидированной объединенной структуры. Гидравлические перепутанные нетканые композитные материалы раскрыты, например, в патентах США №3494821 Evans; 4144370 Bouolton; 5284703 Everhart и др.; и 6315864 Anderson и др., которые включены сюда полностью посредством ссылки для всех целей.

Ссылаясь на Фиг.2, например, показан один вариант выполнения способа гидравлического перепутывания подходящего для формирования нетканого композитного материала из нетканого полотна и волокон целлюлозы. Как показано, суспензию волокон, содержащую волокна целлюлозы, переносят в обычный напорный ящик 12 для бумажного производства, где ее осаждают через промывное отверстие 14 на обычную формирующую ткань или поверхность 16. Суспензия волокон целлюлозы может иметь любую консистенцию, которую обычно используют в обычных процессах бумажного производства. Например, суспензия может содержать от около 0,01 до около 1,5 весовых процента волокон целлюлозы, суспендированных в воде. Воду затем удаляют из суспензии волокон целлюлозы, чтобы получить однородный слой 18 волокон целлюлозы.

Нетканое полотно 20 также разматывают с вращающегося подающего ролика 22 и пропускают через зажим 24 S-образного расположения роликов 26, образуемого набором роликов 28 и 30. Любая из множества технологий может быть использована для формирования нетканого полотна 20. Например, в одном варианте выполнения изобретения штапельные волокна используют, чтобы сформировать нетканое полотно 20 с использованием обычного процесса кардочесания, например процесса кардочесания шерсти или хлопка. Другие процессы, однако, такие как процессы укладки воздухом или влажной укладки, также могут быть использованы для формирования полотна из штапельных волокон. Кроме того, по существу, непрерывные волокна можно использовать для формирования нетканого полотна 20 процессами прядения из расплава, такими как фильерное производство, выдувание из расплава и т.д.

Нетканое полотно 20 может быть соединено для улучшения его долговечности, прочности, удобства обработки, эстетических и/или других свойств. Например, нетканое полотно 20 может быть соединено термически, с помощью ультразвука, адгезивно и/или механически. Например, нетканое полотно 20 может быть соединено точечно так, чтобы иметь многочисленные малые, дискретные точки соединения. Примерный процесс точечного соединения представляет собой термическое точечное соединение, которое обычно включает пропускание одного или нескольких слоев между нагретыми роликами, такими как гравированный ролик с узором и второй соединительный ролик. Гравированный ролик имеет такой узор, что полотно не соединено по всей его поверхности, а второй ролик может быть гладким или с узором. В результате, различные узоры для гравированных роликов были разработаны по функциональным, а также эстетическим причинам. Примерные соединительные узоры включают описанные в патентах США №3855046 Hansen и др., 5620779 Levy и др., 5962112 Haynes и др., 6093665 Sayovitz и др., патенте США на промышленный образец №428267 Romano и др. и патенте США на промышленный образец №390708 Brown, которые включены сюда полностью посредством ссылки для всех целей, но не ограничиваются ими. Например, в некоторых вариантах выполнения, нетканое полотно 20 может быть, возможно, соединено, чтобы иметь общую площадь соединения менее около 30% (как определено методами обычной оптической микроскопии) и/или равномерную плотность соединения более около 100 соединений на квадратный дюйм. Например, нетканое полотно может иметь полную площадь соединений от около 2% до около 30% и/или плотность соединений от около 250 до около 500 точек соединений на квадратный дюйм. Такое сочетание полной площади соединений и/или плотности соединений в некоторых вариантах выполнения может быть достигнуто соединением нетканого полотна 20 посредством узора точечных соединений, имеющего более около 100 точечных соединений на квадратный дюйм, которое обеспечивает полную площадь поверхности соединений менее около 30% при полном контакте гладкого опорного ролика. В некоторых вариантах выполнения узор соединения может иметь плотность точечного соединения от около 250 до около 350 точечных соединений квадратный дюйм и/или полную площадь поверхности соединений от около 10% до около 25% при контакте с гладким опорным роликом.

Кроме того, нетканое полотно 20 может быть соединено с помощью непрерывных швов или узоров. В качестве дополнительных примеров, нетканое полотно 20 может быть соединено вдоль периферии листа или просто ширины или поперечного направления (CD) полотна, смежного краям. Также можно использовать другие технологии соединения, такие как комбинация термического соединения и латексной пропитки. Альтернативно и/или дополнительно, смола, латекс или адгезив могут быть нанесены на нетканое полотно 20, например, путем распыления или печати, и высушены, чтобы обеспечить желательное соединение. Еще другие подходящие способы соединения могут быть описаны в патентах США №5284703 Everhart и др., 6103061 Anderson и др. и 6197404 Varona, которые включены сюда полностью посредством ссылки для всех целей.

Возвращаясь снова к фиг.2, нетканое полотно 20 затем помещают на пористую перепутывающую поверхность 32 традиционного устройства для гидравлического перепутывания, где слой 18 волокна целлюлозы затем укладывают на полотно 20. Хотя это и не требуется, обычно желательно, чтобы слой 18 волокон целлюлозы был размещен между нетканым полотном 20 и гидравлическими перепутывающими коллекторами 34. Слой 18 волокон целлюлозы и нетканое полотно 20 пропускают под одним или несколькими гидравлическими переплетающими коллекторами 34 и обрабатывают струями жидкости, чтобы переплести слой волокон целлюлозы 18 с волокнами нетканого полотна 20, и проводят их в нетканое полотно 20 и через него, чтобы сформировать нетканый композитный материал 36. Альтернативно, гидравлическое перепутывание может происходить, в то время как слой 18 волокон целлюлозы и нетканое полотно 20 находятся на том же самом пористом экране (например, сетчатом материале), на котором происходит влажная укладка. Настоящее изобретение также описывает наложение высушенного слоя 18 волокон целлюлозы на нетканое полотно 20, регидратацию высушенного листа до определенной консистенции и затем подвергание регидратированного листа гидравлическому перепутыванию. Гидравлическое перепутывание можно осуществлять в то время, как слой 18 волокон целлюлозы высоко насыщен водой. Например, слой 18 волокон целлюлозы может содержать до около 90 вес.% воды непосредственно перед гидравлическим перепутыванием. В ином случае, слой 18 волокон целлюлозы может быть уложенным воздухом слоем или слоем сухой укладки.

Гидравлическое перепутывание может быть выполнено с использованием обычного оборудования гидравлического перепутывания, такого как описанное, например, в патентах США №5284703 Everhart и др. и 3485706 Evans, которые включены сюда полностью посредством ссылки для всех целей. Гидравлическое перепутывание может быть выполнено с использованием любой подходящей рабочей жидкости, такой как, например, вода. Рабочая жидкость проходит через коллектор, который равномерно распределяет жидкость в ряду отдельных прорезей или отверстий. Эти прорези или отверстия могут составлять от около 0,003 до около 0,015 дюйма в диаметре и могут быть расположены в один или несколько рядов с любом количество отверстий, например, 30-100 на дюйм в каждом ряду. Например, может быть использован коллектор, произведенный Fleissner, Inc., Шарлотт, Северная Каролина, содержащий ленту, имеющую отверстия 0,007 дюймов (0,01778 см) в диаметре, 30 отверстий на дюйм и 1 ряд отверстий. Однако должно также быть понятно, что может быть использовано много других конфигураций коллектора и сочетаний. Например, можно использовать один коллектор, или несколько коллекторов могут быть расположены последовательно. Кроме того, хотя и не требуется, давление жидкости, обычно используемое при гидравлическом перепутывании, лежит в интервале от около 1000 до около 3000 фунтов на квадратный дюйм, а в некоторых вариантах выполнения, от около 1200 до около 1800 фунтов на квадратный дюйм. Например, когда обработку ведут при верхних интервалах описанных давлений, нетканый композитный материал 36 может быть обработан при скоростях до около 1000 футов в минуту.

Жидкость может воздействовать на слой 18 волокон целлюлозы и нетканое полотно 20, которые поддерживаются пористой поверхностью, такой как одиночная ячеистая плоскость, имеющая размер ячеек от около 40×40 до около 100×100. Пористая поверхность также может быть многослойной сеткой, имеющей размер ячеек от около 50×50 до около 200×200. Как обычно во многих процессах водоструйной обработки, вакуумные щели 38 могут быть расположены непосредственно ниже гидропробивных коллекторов или ниже пористой перепутанной поверхности 32 ниже по ходу перепутывающих коллекторов так, что избыточная вода отводится от гидравлически перепутанного нетканого композитного материала 36.

Хотя и не придерживаясь какой-либо конкретной теории работы, полагают, что столбчатые струи рабочей жидкости, которые непосредственно воздействуют на слой 18 волокон целлюлозы, лежащий на нетканом полотне 20, работают, чтобы двигать волокна целлюлозы в матрицу или полотно волокон в нетканом полотне 20 или частично через него. Когда струи жидкости и слой 18 волокон целлюлозы взаимодействуют с нетканым полотном 20, целлюлозные волокна слоя 18 также перепутываются с волокнами нетканого полотна 20 и друг с другом. В некоторых вариантах выполнения изобретения, такое переплетение может приводить к материалу, имеющему "соседство", в котором одна поверхность имеет преобладание термопластичных волокон, придающее ей более гладкое, подобное пластмассе тактильное ощущение, в то время как другая поверхность имеет преобладание волокон целлюлозы, придающее ей более мягкое, более плотное тактильное ощущение. То есть, хотя целлюлозные волокна слоя 18 перемещают сквозь матрицу нетканого полотна 20 и в нее, многие из волокон целлюлозы все еще остаются в или около поверхности материала 36. Эта поверхность может, таким образом, содержать большую долю волокон целлюлозы, в то время как другая поверхность может содержать большую долю термопластичных волокон нетканого полотна 20.

После обработки струей жидкости, получающийся нетканый композитный материал 36 может затем быть перенесен в место сушки (например, под давлением, без давления и т.д.). Дифференциальная скорость клеевого ролика может быть использована для переноса материала от ремня гидравлического иглопробивания к месту сушки. Альтернативно, можно использовать традиционные захваты вакуумного типа и устройства переноса материала. Если желательно, нетканый композитный материал 36 можно крепировать во влажном состоянии перед перемещением в место сушки. Некомпрессионная сушка материала 36, например, может быть выполнена с использованием обычной сушилки 42. Сушилка 42 может быть наружным поворотным цилиндром 44 с отверстиями 46 в комбинации с наружной крышкой 48 для приема горячего воздуха, выдуваемого сквозь отверстия 46. Ремень 50 сушилки несет нетканый композитный материал 36 над верхним участком наружного цилиндра сушилки 40. Нагретый воздух, выходящий через отверстия 46 в наружном цилиндре 44 сушилки 42, удаляет воду из нетканого композитного материала 36. Температура воздуха, проходящего через нетканый композитный материал 36, у сушилки 42, может быть в интервале от около 200°F до около 500°F. Другие подходящие способы и устройства для циркуляционной сушки могут быть найдены, например, в патентах США №2666369 Niks и 3821068 Shaw, которые сюда полностью посредством ссылки для всех целей.

В дополнение к гидравлически перепутанному нетканому композитному материалу, этот нетканый композитный материал также может содержать смесь термопластичных волокон и впитывающих штапельных волокон. Например, нетканый композитный материал может быть «совместно формованным» материалом, который может быть изготовлен процессом, в котором, по меньшей мере, одна экструзионная головка для выдувания из расплава расположена вблизи желоба, через который впитывающие штапельные волокна добавляют к нетканому полотну при его формовании. Некоторые примеры таких совместно формованных материалов раскрыты в патентах США №4100324 Anderson и др.; 5284703 Everhart и др. и 5350624 Georger и др.; которые включены сюда полностью посредством ссылки для всех целей.

Вес основы нетканого композитного материала, используемого для формирования наружных слоев 82 и 84, может быть выбран, чтобы оптимизировать прочность и рабочие характеристики и минимизировать затраты. Например, как будет описано более подробно ниже, использование одного или нескольких внутренних слоев 80 может увеличивать полную прочность материала 90, тем самым уменьшая зависимость нетканого композитного материала от прочности наружных слоев 82 и 84. Таким образом, вес основы нетканого композитного материала может быть выбран так, чтобы понизить затраты без понижения прочности. В некоторых вариантах выполнения изобретения, например, может быть использован относительно облегченный нетканый композитный материал, который имеет вес основы от около 10 до около 80 граммов на квадратный метр (г/м2), а в некоторых вариантах выполнения изобретения от около 40 до около 70 г/м2. Должно быть понятно, однако, что нетканые композитные материалы, имеющие более высокий вес основы, также могут быть использованы в настоящем изобретении. Например, может быть использован относительно тяжелый по весу нетканый композитный материал, который имеет вес основы от около 80 до около 250 г/м2, а в некоторых вариантах выполнения изобретения от около 100 до около 150 г/м2.

Наружным слоям 82 и 84 также можно придать относительно высокую проницаемость для жидкости так, чтобы они служили эффективно в качестве капиллярных слоев для переноса жидкостей к внутреннему слою 80, который затем эффективно действует в качестве впитывающей сердцевины. Например, нетканый композитный материал наружных слоев 82 и 84 может обладать порами, которые являются относительно большими в диаметре. Вследствие присутствия таких больших пор, нетканые композитные материалы получают жидкости с относительно высокой скоростью. В некоторых случаях, при содержании гидрофобных волокон (например, волокон полиолефина), гидрофильная жидкость (например, вода) имеет тенденцию протекать быстро сквозь нетканый композитный материал во внутренний слой 80. В случае присутствия во внутреннем слое 80, гидрофильная жидкость может легко впитываться.

Ссылаясь снова на фиг.1, в дополнение к наружным слоям 82 и/или 84 материал 90 также содержит по меньшей мере один внутренний слой 80. В соответствии с изобретением, внутренний слой 80 включает нетканый слой, содержащий термопластичные волокна. Авторы изобретения обнаружили, что, когда он ламинирован между двумя наружными слоями, характеристики нетканого слоя могут быть отрегулированы, чтобы достичь улучшенных свойств материала 90. Например, может быть выбрано относительно высокое содержание термопластичных волокон, чтобы улучшить свойства впитывания масла материалом 90. В частности, гидрофобность таких термопластичных волокон приводит к высокому сродству к соединениям на основе масла, и тем самым может быть улучшены характеристики впитывания масла материалом 90. По существу, когда впитывание масла является главным аспектом, нетканый слой может содержать более около 50 вес.%, в некоторых вариантах выполнения более около 75 вес.%, а в некоторых вариантах выполнения более около 90 вес.% термопластичных волокон. Например, в одном варианте выполнения, нетканый слой представляет собой полотно, сформированное из около 100 вес.% термопластичных волокон, выдуваемых из расплава или фильерного производства (например, из полипропилена, полиэтилена и т.д.).

Аналогично, нетканый слой может также иметь относительно высокое содержание впитывающих штапельных волокон (например, целлюлозных волокон), чтобы улучшить характеристики впитывания воды материалом 90. В частности, нетканый слой может содержать более около 50 вес.%, а в некоторых вариантах выполнения от около 60 вес.% до около 90 вес.% впитывающих штапельных волокон. Эти типы волокон могут также иметь другие преимущества, такие как улучшения объемности, упругости и тактильных ощущений получаемого материала. При содержании впитывающих штапельных волокон, нетканый слой также включает по меньшей мере некоторое количество термопластичных волокон, чтобы облегчить ультразвуковое соединение к материалам наружных слоев 82 и 84. В большинстве вариантов выполнения, например, нетканый слой включает по меньшей мере около 5 вес.% по весу термопластичных волокон. Такие нетканые композитные материалы, используемые во внутреннем слое 80, могут быть такими же или отличными от описанных выше нетканых композитных материалов, используемых в наружных слоях 82 и 84. В одном варианте выполнения, например, нетканый внутренний слой 80 представляет собой гидравлически перепутанный композит из полиолефинового полотна фильерного производства и целлюлозных волокон. В другом варианте выполнения нетканый внутренний слой 80 является соединенным кардованным полотном, содержащим смесь штапельных полиолефиновых волокон и волокон целлюлозы.

Помимо улучшения характеристик впитывания, внутренний слой 80 может также быть выбран, чтобы улучшить прочность, объемность и/или тактильные ощущения ткани 90. Например, нетканые слои, содержащие более высокий процент термопластичных волокон, могут больше улучшать прочность, в то время как содержащие более высокий процент впитывающих штапельных волокон могут больше улучшать объемность и тактильные ощущения. Кроме того, вес основы нетканого слоя, используемого во внутреннем слое, 80 может также воздействовать на некоторые свойства, такие как прочность. В большинстве вариантов выполнения нетканый слой внутреннего слоя 80 имеет вес основы от около 10 до около 200 граммов на квадратный метр (г/м2), в некоторых вариантах выполнения от около 20 до около 140 г/м2, а в некоторых вариантах выполнения изобретения от около 60 до около 125 г/м2.

Независимо от конкретных выбранных материалов, слои 80, 82 и 84 соединяют вместе по изобретению с использованием ультразвуковых технологий. Например, ультразвуковое соединение с использованием стационарного волновода и вращающегося опорного ролика с узором описано в патентах США №3939033 Grgach и др., 3844869 Rust Jr и 4259399 Hill, которые включены сюда полностью посредством ссылки для всех целей. Кроме того, с ультразвуковое соединение с использованием вращательного волновода с вращающимся опорным роликом с узором описано в патентах США №5096532 Neuwirth и др., 5110403 Ehlert и 5817199 Brennecke и др., которые включены сюда полностью посредством ссылки для всех целей. Конечно, в настоящем изобретении также можно использовать любую другую технологию ультразвукового соединения.

Ссылаясь на фиг.3, например, показан один вариант выполнения подходящей технологии ультразвукового соединения. Как показано, слои 80, 82 и 84 разматывают с первой, второй и третьей бобин 122, а затем подают в зажим 142 ультразвукового ламинатора 140. Зажим 142 ультразвукового ламинатора 140 образован между стационарным ультразвуковым волноводом 146 и вращающимся опорным роликом 148 с узором. Вообще говоря, опорный ролик 148 может иметь любой желаемый узор, который обеспечивает достаточные точки или области, чтобы позволить термопластичному материалу плавиться, течь, соединяться и затвердевать. Один пример подходящего ультразвукового ламинатора, например, представляет собой ультразвуковой узел Branson, модель номер 2000BDC, который поставляет в продажу Branson Ultrasonic Corporation Денбери, Коннектикут и имеет 6-дюймовые стационарные волноводы.

Узоры могут быть выбраны так, чтобы обеспечить желаемый внешний вид, для не ограничивающего примера, тканеподобный вид. Примерные узоры включают те, которые указаны в патентах США № D369907 Sayovitz и др., D428267 Romano III и др. и D428710 Romano III и др., которые включены сюда полностью посредством ссылки для всех целей, но не ограничиваются ими. При соединении в зажиме 142 полученный материал 90 сматывают на конечную бобину 152. Альтернативно, материал 90 может быть перемещен на последующие процессы окончательной отделки и/или последующей обработки, чтобы придать выбранные свойства материалу 90. Например, материал 90 может быть слегка сжат каландровыми валками, крепирован, оттиснен, уменьшен в объеме, повторно смотан или прочесан, чтобы обеспечить однородный внешний вид и/или конкретные тактильные свойства. Альтернативно и/или дополнительно, к материалу 90 можно добавлять вещества для последующей обработки, такие как адгезивы или красители. Должно также быть понятно, что слои 80, 82, и 84 могут быть независимо подвергнуты таким процессам окончательной отделки и/или последующей обработки перед ламинированием.

При ультразвуковом ламинировании стороне материала 90, которая контактирует, например, с опорным роликом 148 с узором, придают грубую поверхностную текстуру. Эта поверхностная текстура может помогать в очистке, удалении и захвате остатков органических веществ с очищаемой поверхности. Грубая поверхностная текстура также обеспечивает большую площадь поверхности с повторяющейся текстурированной геометрией, которая помогает в удалении и захвате жидкостей с высокой вязкостью на поверхность материала 90 и облегчает капиллярное впитывание в поверхность материала 90. С поверхности материала 90 жидкости затем могут впитываться в направлении z в центральную сердцевину материала 90. Материалы, которые не были ламинированы или оттиснены, могут демонстрировать относительно ровную текстуру с обеих сторон материала, которая не обеспечивает этого свойства.

Ультразвуковое ламинирование также приводит к формированию соединенных областей внутри материала 90. Эти соединенные области формируются между термопластичными волокнами наружных слоев 82 и 84 и термопластичными волокнами внутреннего слоя 80 и также, до некоторой степени, между термопластичными волокнами наружных слоев 82 и 84. Хотя авторы изобретения не желают придерживаться конкретной теории обработки, полагают, что впитывающие штапельные волокна замедляют полное плавление термопластичных волокон, тем самым предотвращая формирование, по существу, заполненной полимером соединенной области, которая иначе появлялась бы при соединении полотна, содержащего только термопластичные волокна. То есть, хотя происходит соединение между отдельными термопластичными волокнами, нет, по существу, заполненной полимером соединенной области, формируемой в соединенной зоне. Это отсутствие общего плавления создает поры в поверхности и пустоты по всему направлению z, то есть перпендикулярно поверхности материалу. Эти поры и пустоты позволяют жидкостям, входить в материал 90 на поверхность соединенной области и перемещаться латерально через соединенную область к областям высокой емкости материала 90 между соединенными областями.

Соединенные области между слоями 80, 82, и 84 предпочтительно обеспечивают достаточную прочность, чтобы уменьшить вероятность расслаивания при использовании. Используют испытание прочности на отслаивание, чтобы определить прочность соединения между слоями компонентов соединенных или ламинированных материалов. Предпочтительно прочность на отслаивание лежит в интервале от около 25 граммов до около 500 граммов. Более предпочтительно прочность на отслаивание лежит в интервале от около 50 граммов до около 300 граммов, и еще более предпочтительно прочность на отслаивание лежит в интервале от около 50 граммов до около 200 граммов. Не ограничиваясь теорией, полагают, что присутствие внутреннего слоя 80 вызывает более равномерное распределение энергии соединения при ультразвуковом ламинировании, которое дополнительно увеличивает прочность на отслаивание. Способность достигать желаемых прочностей на отслаивание без формирования, по существу, заполненных полимером соединенных областей также обеспечивает улучшенные тактильные ощущения для материала 90, которые проявляют себя в увеличенной драпируемости и/или мягкости. Снова, не ограничиваясь теорией, полагают, что это происходит вследствие отсутствия заполненных полимером соединенных областей и повышенной свободы, которую впитывающие штапельные волокна имеют, чтобы двигаться внутри соединенных областей. Поскольку не имеется заполненной полимером соединенной области, впитывающие штапельные волокна, по существу, не закрыты внутри соединенных областей. Это приводит к улучшенной драпируемости, мягкости и/или тактильным ощущениям.

Таким образом, материал 90 производят с использованием процесса склеивания с помощью ультразвука, которое обеспечивает достаточную прочность слоя и еще дает открытую структуру внутри склеенных областей. Структура является открытой во всех трех измерениях. Это позволяет протекание не только от наружной стороны соединенной области к внутренней части соединенной области, то есть в направлении z, но также и позволяет поток латерально в х и у направлениях. Этот процесс также обеспечивает мягкость, удобство и/или драпирование, которые в ином случае не обнаруживаются в термически соединенных материалах. Предпочтительно, эти свойства достигают посредством выбора и использования высокой мощности ультразвука, высокой линейной скорости и низкого давления в зажиме. Например, в некоторых вариантах выполнения можно использовать линейные скорости от около 100 до около 3500 футов в минуту, в некоторых вариантах выполнения от около 300 до около 2500 футов в минуту, а в некоторых вариантах выполнения от около 900 до около 1500 футов в минуту. Высокая мощность ультразвука позволяет энергии проникать через слои и плавить термопластичные волокна в средней области материала 90. Высокая линейная скорость понижает время выдержки и понижает потенциал для чрезмерного соединения, которое может приводить к сжиганию и/или формированию дырки. Низкое давление в зажиме понижает сжатие волокон внутри точек соединений и также позволяет избегать полной потери пустот.

Ультразвуковое ламинирование может также приводить к различному соседству в материале 90. Например, как описано выше, одна поверхность каждого из слоев 82 и 84 может иметь преобладание термопластичных волокон, придающих ей гладкость, более подобные пластмассе ощущения, в то время как противоположная поверхность имеет преобладание впитывающих штапельных волокон, придающих ей более мягкие, более плотные тактильные ощущения. При ламинировании этих слоев 82 и 84 вместе с одним или несколькими внутренними слоями 80 желательно, чтобы поверхности, имеющие преобладание термопластичных волокон, были обращены внутрь ламинированной структуры, оставляя поверхности, имеющие преобладание впитывающих штапельных волокон на наружной стороне. Соединение слоев 82 и 84 таким образом приводит к увеличенной непрозрачности и улучшенной визуальной эстетичности и удобным тактильным ощущениям по сравнению со структурами из одиночного слоя. Размещение поверхности, имеющей преобладание термопластичных волокон, внутри ламината также позволяют использование не пигментированных термопластичных волокон, потому что термопластичные волокна менее заметны после того, как слои ламинируют вместе. Затем можно производить окрашенные салфетки, например, путем окраски только впитывающих штапельных волокон, что приводит к уменьшенным производственным затратам.

Многослойная ткань по изобретению особенно полезна в качестве салфетки. Это полотенце может иметь вес основы от около 20 граммов на квадратный метр (г/м2) до около 300 г/м2, в некоторых вариантах выполнения от около 30 г/м2 до около 200 г/м2, а в некоторых вариантах выполнения от около 50 г/м2 до около 150 г/м2. Изделия с более низким весом основы обычно хорошо подходят для использования в качестве салфеток с коротким сроком использования, в то время как изделия с более высоким весом основы хорошо подходят в качестве промышленных салфеток. Эти салфетки могут также иметь любой размер для разнообразных задач вытирания. Салфетка также может иметь ширину от около 8 сантиметров до около 100 сантиметров, в некоторых вариантах выполнения от около 10 до около 50 сантиметров, а в некоторых вариантах выполнения от около 20 сантиметров до около 25. Кроме того, салфетка может иметь длину от около 10 сантиметров до около 200 сантиметров, в некоторых вариантах выполнения от около 20 сантиметров до около 100 сантиметров, а в некоторых вариантах выполнения от около 35 сантиметров до около 45 сантиметров.

Если желательно, салфетки также могут быть предварительно увлажнены жидкостью, такой как вода, безводное очищающее средство для рук или любой другой подходящей жидкостью. Эта жидкость может содержать антисептики, ингибиторы огня, поверхностно-активные вещества, смягчители, увлажнители и так далее. В одном варианте выполнения, например, на салфетку может быть нанесена дезинфицирующая композиция, такая как описана в патентной заявке США №2003/0194932 Clark и др., которая включена сюда полностью посредством ссылки для всех целей. Жидкость может быть нанесена любым подходящим способом, известным специалистам, таким как распыление, погружение, пропитывание, импрегнирование, нанесение кистью и т.д. Количество жидкости, добавляемой к полотенцу, может варьироваться в зависимости от природы композитной ткани, типа контейнера, используемого для хранения салфеток, природы жидкости и желательного конечного использования салфеток. Обычно каждая салфетка содержит от около 150 до около 600 вес.%, а в некоторых вариантах выполнения, от около 300 до около 500 вес.% жидкости, на основе сухого веса салфетки.

В одном варианте выполнения салфетки обеспечивают в виде непрерывного перфорированного рулона. Перфорация обеспечивает ослабленную, по которой салфетки могут легче отделяться. Например, в одном варианте выполнения рулон высотой 6 дюймов содержит салфетки шириной 12 дюймов, которые сложены v-образно. Рулон перфорирован через каждые 12 дюймов, чтобы формировать салфетки, размером 12 дюймов на 12 дюймов. В другом варианте выполнения, салфетки обеспечивают в виде стопки отдельных салфеток. Салфетки могут быть упакованы во множество форм, материалов и/или контейнеров, включая рулоны, пакеты, тубы, гибкие упаковочные материалы и так далее, но не ограничиваясь ими. Например, в одном варианте выполнения, салфетки вставляют концом в избирательно повторно запечатываемый контейнер (например, цилиндрический). Некоторые примеры подходящих контейнеров включают жесткие тубы, пленочные мешочки и т.д. Один конкретный пример подходящего контейнера для удерживания салфеток представляет собой жесткую цилиндрическую тубу (например, изготовленную из полиэтилена), которая оснащена повторно запечатываемой воздухонепроницаемый крышкой (например, изготовленной из полипропилена) на верхнем участке контейнера. Крышка имеет шарнирный колпачок, первоначально закрывающий отверстие, размещенное под колпачком. Это отверстие позволяет прохождение салфеток из внутренней части запечатанного контейнера, посредством чего отдельные салфетки могут быть извлечены путем захватывания салфетки и отрывания каждой от рулона. Отверстие в крышке соответствует по размерам для обеспечения достаточного давления, чтобы удалить любую избыточную жидкость из каждой салфетки, когда ее извлекают из емкости.

Другие подходящие устройства для выдачи салфеток, контейнеры и системы для подачи салфеток описаны в патентах США №5785179 Buczwinski и др.; 5964351 Zander; 6030331 Zander; 6158614 Haynes и др.; 6269969 Huang и др.; 6269970 Huang и др.; и 6273359 Newman и др., которые включены сюда полностью посредством ссылки для всех целей.

Настоящее изобретение может быть более понятно со ссылкой на следующий пример.

Способы испытаний

Следующие способы испытаний используют в этом примере.

Калибр. Калибр материала соответствует его толщине. Калибр измеряли в примере в соответствии с методами испытаний TAPPI T402 "Standard Conditioning and Testing Atmosphere For Paper, Board, Pulp Handsheets and Related Products" («Стандартные условия и атмосфера испытаний для бумаги, картона, целлюлозных листов и сопутствующих продуктов») или Т411 om-89 "Thickness (caliper) of Paper, Paperboard, and Combined Board" («Толщина (калибр) бумаги, картона и объединенного листа») с примечанием 3 для уложенных листов. Микрометр, использованный для проведения Т411 om-89, может быть электронным микродатчиком модели Emveco 200A (изготовленный Emveco, Inc. Ньюберри, Орегон), имеющим диаметр опоры 57,2 миллиметра и давление опоры 2 килопаскаля.

Прочность на растяжение при захвате. Испытание прочности на растяжение при захвате представляет собой измерение прочности при разрыве ткани, когда ее подвергают однонаправленному напряжению. Это испытание известно специалистам и соответствует спецификациям метода 5100 Federal Test Methods Standard (Федерального Стандарта Способов Испытания) 191А. Результаты выражают в фунтах при разрыве. Более высокие числа указывают на более прочную ткань. Испытание прочности на растяжение при захвате использует два захвата, каждый имеет два зажима с каждым зажимом, имеющим облицовку в контакте с образцом. Захваты удерживают материал в одной плоскости, обычно вертикальной, они отделены 3 дюймами (76 мм) и движутся в стороны с определенной скоростью растяжения. Величины прочности на растяжение при захвате получают с использованием образца размером 4 дюйма на 6 дюймов, с облицовкой зажима размером 1 дюйм на 1 дюйм и постоянной скоростью растяжения 300 мм/мин.

Образец шире, чем зажимы захвата, чтобы давать результаты, представляющие эффективную прочность волокон при зажатой ширине, объединенную с дополнительной прочностью, вносимой смежными волокнами в ткани. Образец для испытания зажимают в, например, испытательном приборе Sintech 2, доступном от Sintech Corporation, Кэри, Северная Каролина, модели Instron TM, доступной от Instron Corporation, Кантон, Массачусетс, или Thwing-Albert модели INTELLECT II, доступной от Thwing-Albert Co., Филадельфии, Пенсильвания. Это близко моделирует условия напряжения ткани при реальном использовании. Результаты приводят как среднее из трех образцов и могут получать для образца в поперечном направлении (ПН) или в машинном направлении (МН).

Скорость впитывания воды. Скорость впитывания воды представляет собой время, в секундах, требуемое для образца, чтобы полностью абсорбировать жидкость в полотно относительно жидкости, находящейся на поверхности материала. В данном случае, впитывание воды определяют в соответствии с ASTM №2410, выпуская 0,5 кубического сантиметра воды из пипетки на поверхность материала. Четыре (4) капли по 0,5 кубических сантиметра воды (2 капли на сторону) наносят на каждую поверхность материала. Регистрируют среднее время для того, чтобы четыре капли воды впитались в материал (направление z). Более низкое время впитывания, которые измеряют в секундах, указывают на более быструю скорость впитывания. Испытание проводят при условиях 73,4°±3,6°F (23±2)°С и относительной влажности 50%±5%.

Скорость впитывания масла: Скорость впитывания масла представляет собой время, в секундах, требуемое для образца, чтобы абсорбировать определенное количество масла. Определяли впитывание моторного масла 50 W так же, как описано выше для воды, за исключением того, что использовали 0,1 кубических сантиметра масла для каждой из четырех (4) капель (2 капли на сторону).

Впитывающая способность: Впитывающая способность представляет собой способность материала впитывать жидкость (например, воду или моторное масло) за некоторый период времени и относится к общему количеству жидкости, удерживаемой материалом в точке его насыщения. Впитывающую способность измеряют в соответствии с Федеральной Спецификацией, номер UU-T-595C на промышленных и исследовательских полотенцах и бумажных салфетках. В данном случае, впитывающую способность определяют, измеряя увеличение веса образца, происходящее от впитывания жидкости, и выражают либо как вес впитанной жидкости, либо как % впитанной жидкости, используя следующие уравнения:

Впитывающая способность = (вес насыщенного образца - вес образца)

или

% впитывающей способности = [(вес насыщенного образца - вес образца) / вес образца] × 100.

Стойкость к истиранию по Тэйберу. Стойкость к истиранию по Тэйберу измеряет стойкость к истиранию в смысле разрушения полотна, производимого управляемым, вращательным натирающим действием. Стойкость к истиранию измеряют в соответствии со способом 5306, Федерального стандарта испытательных способов №191А, если иное здесь не упомянуто. Образец 12,7·12,7 см фиксируют на платформе для образца Стандартного устройства истирания Тайбера (модель №504 с держателем образца, модель № Е-140-15), имеющего резиновое колесо (№ Н-18) на истирающей головке и 500-граммовый противовес на каждом рычаге. Потери в прочности на разрушение не используют как критерий определения устойчивости к истиранию. Результаты получают и передают в циклы истирания до повреждения, причем полагают, что повреждения возникают в том месте, где 0,5 см отверстие образовано в полотне.

Деформационная жесткость. Испытание «деформационной жесткости» измеряет устойчивость к изгибу материала. Длина изгиба является мерой взаимодействия между весом материала и жесткостью, как показано в способе, где материал изгибается под его собственным весом, другими словами, при применении консольного изгиба композитного материала под его собственным весом. В общем, образец скользил со скоростью 4,75 дюйма в минуту (12 см/мин), в направлении, параллельном его продольному размеру, так что его ведущий (передний) конец выступал от края горизонтальной поверхности. Длину выступающего участка измеряли, когда конец образца опускался под его собственным весом к месту, где линия соединения конца с краем платформы составляла угол 41,50° с горизонталью. Чем длиннее выступ, тем медленнее сгибался образец; таким образом, более высокие числа указывают на более жесткие композитные материалы. Этот способ соответствует спецификациям ASTM Standard Test D 1388. Деформационная жесткость, измеренная в футах, представляет собой половину длины выступающего участка образца, когда он достигает наклона 41,50°. Образцы для испытаний изготавливали следующим образом. Образцы разрезали на прямоугольные полосы, шириной 1 дюйм (2,54 см) и длиной 6 дюймов (15,24 см). Экземпляры каждого образца испытывали в машинном направлении и поперечном направлении. Подходящее испытательное устройство жесткости деформации-сгиба, такое как FRL-Cantilever Bending Tester, модель 79-10, поставляемой компание Testing Machines Inc, расположенной в Амитивилле, Н.Й, использовали для проведения этого испытания.

Прочность на отслаивание. Это испытание определяет прочность соединения между слоями ламинированных материалов. В испытании на отслаивание или деламинирование, ламинат испытывают на величину растягивающего усилия, требуемого, чтобы оттянуть один слой от другого слоя. Величины прочности на отслаивание получают с использованием ширины образца материала размером около 6×4 дюйма (15,24×10,16 см) (6 дюймов в РН направлении). Слои образцов для испытания вручную отделяли на расстояние около 2 дюймов (5,08 см) по длине образца для испытания. Один слой затем зажимали в каждом зажиме машины для испытания на отслаивание и подвергали растяжению с постоянной скоростью. Используют два захвата, каждый с двумя равными по размерам зажимами, размером 1 дюйм параллельно направлению приложения нагрузки и 4 дюйма перпендикулярно к приложению нагрузки. Образец зажимают, например, с использованием модели Instron™ 1000, 1122 или 1130 (доступные от Instron Corporation Кантон, Массачусетс); прибора для испытания на растяжение Sintech, Sintech QAD или Sintech Testworks (доступного от Sintech, Inc. Резеч Триангл Парк, Северная Каролина); или Thwing-Albert модели INTELLECT II (доступной от Thwing-Albert Со. Филадельфии, Пенсильвания). Образец затем растягивали на расстояние 2 дюйма при 180 градусах разделения и среднюю прочность на отслаивание регистрировали в граммах. Применяется постоянная скорость растяжения 12±0,4 дюйма/мин (300±10 мм/мин). Прочность на отслаивание представляет собой среднюю силу, выраженную в граммах, которая требуется, чтобы разделить соединенную ткань под углом 180 градусов на расстояние двух дюймов (5,08 см).

Пример

Демонстрировали способность формировать многослойный материал по изобретению. Формировали многослойные образцы с 3 слоями, которые содержали внутренний слой, расположенный между двумя композитными наружными слоями. Каждый композитный наружный слой был изготовлен в соответствии с патентом США №5284703 Everhart и др. В данном случае, композитные слои формировали из полотна фильерного производства, точечно соединенного и имеющего вес основы 11,3 грамма на квадратный метр. Полотно фильерного производства содержало 100% волокон полипропилена, имеющих денье на элементарную нить около 3,0. Полотно фильерного производства было гидравлически перепутано с компонентом целлюлозного волокна на грубом проводе с использованием трех струй ленты при давлении перепутывания 1100 фунтов на квадратный дюйм (77,3 кг/см2). Компонент целлюлозного волокна содержал волокна небеленой сульфатной пульпы LL-19 северной мягкой древесины (доступные от Kimberly-Clark Corporation) и 1 вес.% Arosurf® PA801 (разрыхлитель, доступный от Goldschmidt). Компонент из целлюлозного волокна также содержал 2 вес.% ПЭГ (полиэтиленгликоль) 600. После гидравлического перепутывания композитный материал высушивали, с соединением печатью приклеивали к абсорбенту с использованием латексного адгезива из сополимера этилен/винилацетат, доступного от Air Products, Inc. под названием "Airflex A-105" (вязкость 95 сП и содержание твердых частиц 28%), и затем крепировали с использованием степени крепирования 30%. Получающийся композитный материал содержал 30 вес.% полотна фильерного производства и 70 вес.% компонента целлюлозного волокна и имел вес основы 64 грамма на квадратный метр.

Внутренний слой варьировали для образцов с 3 слоями. В частности, внутренний слой некоторых из образцов с 3 слоями был кардованным соединенным нетканым полотном, содержащим 100 вес.% волокон полипропилена и имеющим вес основы 45 г/м2. Внутренний слой других образцов с 3 слоями представлял собой точечно соединенное полотно фильерного производства, сформированное из 100 вес.% волокон полипропилена и имеющим вес основы 30 г/м2. Наконец, внутренний слой еще одного образца с 3 слоями был точечно соединенным полотном фильерного способа производства, сформированным из 100 вес.% волокон полипропилена и имеющим вес основы 22,6 г/м2.

Для формирования многослойных образцов слои направляли через ультразвуковой ламинатор, полученный от Herrmann Ultrasonic из Шаумбурга, Иллинойс под названием "Non-Contact/Non-Wear Ultrasonic Welding System". Этот ультразвуковой ламинатор использовал два (2) стационарных волновода, каждый из которых имел ширину 6 дюймов, опорный ролик с узором, генераторы мощностью 4000 ватт и систему датчика зазора. Система датчика зазора контролировала и постепенно изменяла установку зазора между ультразвуковыми волноводами и опорным роликом, чтобы поддерживать желательное усилие. Использовали различные условия (а именно, линейные скорости, силы ламинирования и конфигурации соединения опорного вала), чтобы формировать 3-слойные образцы, и они указаны ниже в таблице 1.

2-слойные образцы также формировали из нетканых композитных материалов для сравнения с 3-слойными образцами. 2-слойные образцы формировали из различных салфеток, доступных от Kimberly-Clark Corp. Слои, обозначенные "Primere™", имели вес основы около 64 граммов на квадратный метр (кг/см2) и формировали из полипропиленового полотна фильерного производства (11,3 кг/см2) гидравлическим перепутыванием с крафт-волокнами из северной мягкой древесины. Слои, обозначенные "Wypall® X70 Blue", имели вес основы около 82 кг/см2 и их формировали из полипропиленового полотна фильерного производства (22,7 кг/см) гидравлическим перепутыванием с крафт-волокнами из северной мягкой древесины. Наконец, слои, обозначенные "Wypall® X60 White", имели вес основы около 64 кг/см2 и их формировали из полипропиленового полотна фильерного производства (11,3 кг/см2) гидравлическим перепутыванием с крафт-волокнами из северной мягкой древесины.

2-слойные образцы ламинировали с использованием ультразвукового ламинатора, как описано выше для 3-слойных волокон. Условия образования 2-слойных волокон представлены ниже в таблице 2.

Затем испытывали физические свойства нескольких 2-слойных и 3-слойных образцов. Результаты показаны ниже в таблицах 3-4.

Как указано, 3-слойные образцы достигали хороших свойств впитывающей способности и прочности на отслаивание. Например, из образцов, указанных выше, образец 1 демонстрировал наивысшую впитывающую способность, а именно 493,0%, и также достигал хороших величин прочности на отслаивание.

Кроме того, различные 1-слойные образцы также обеспечивали для сравнения. В частности, один образец был однослойной салфеткой, коммерчески доступной от Kimberly-Clark Corp. под названием Wypall® X80 Orange. Салфетка Wypall® X80 Orange имела вес основы 125 г/см2 и содержала полотно из полипропилена фильерного производства, гидравлически перепутанное с крафт-волокнами северной мягкой древесины. Другой образец был "TufPro Rental Shop Towel", коммерчески доступный от Tufco, Inc., Грин Бей, Висконсин, как полагают, является однослойной салфеткой, имеющей вес основы около 207 г/см2.

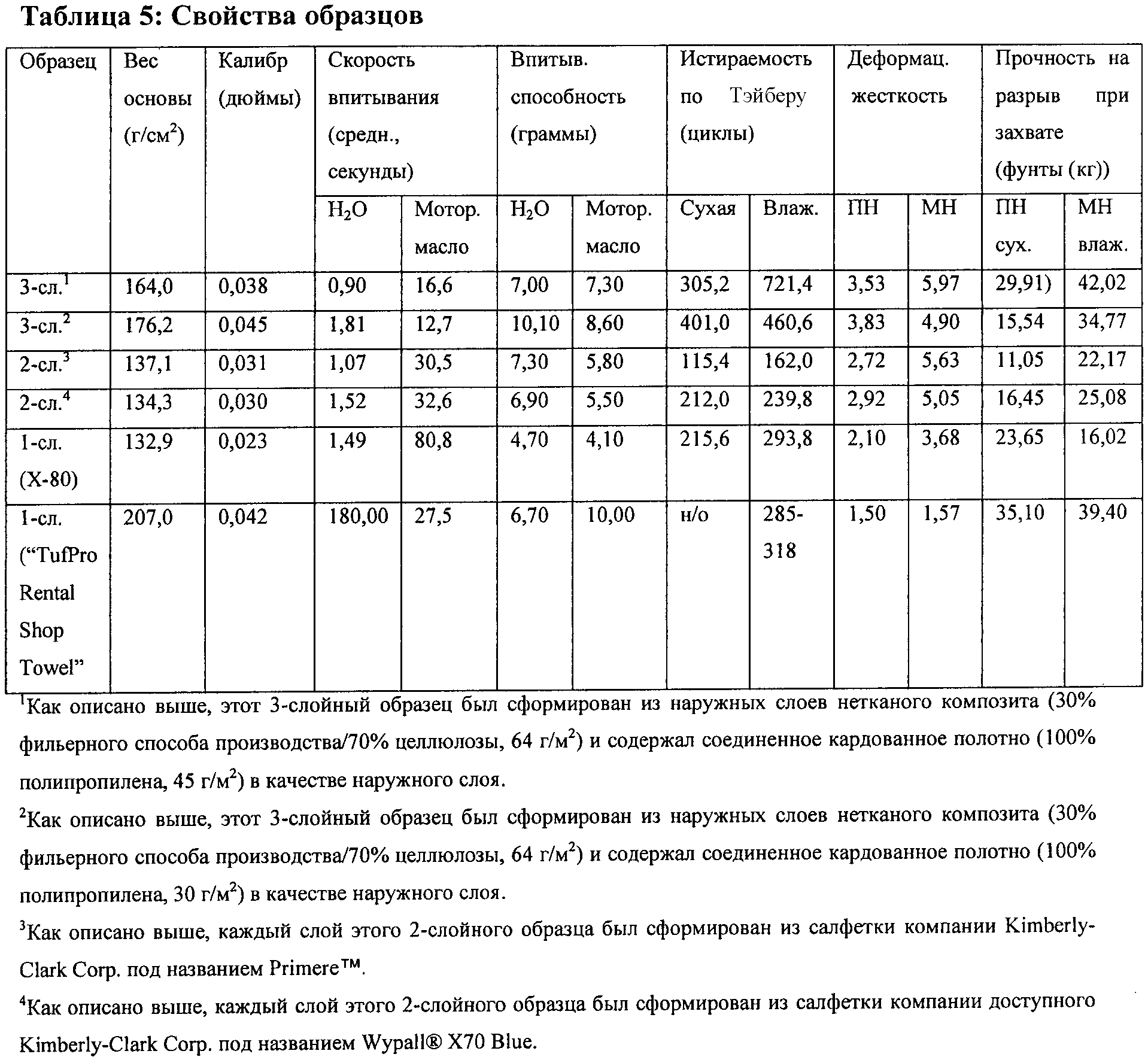

Испытывали различные свойства 1-слойных образцов и сравнивали с 2-слойными и 3-слойными образцами, сформированными способом, описанным выше. Результаты представлены ниже в таблице 5.

Как указано, 3-слойные образцы обеспечивали прекрасные впитывающие свойства, измеренные как по скорости впитывания, так и по впитывающей способности как для воды, так и для масла. Эти 3-слойные образцы также обеспечивали улучшенную прочность и осязательные свойства.

Хотя изобретение было описано подробно в отношении конкретных вариантов выполнения, понятно, что специалисты в данной области при достижении понимания вышеизложенного могут легко представить себе альтернативы, вариации и эквиваленты к этим вариантам выполнения изобретения. Соответственно, объем настоящего изобретения должен быть оценен, как в приложенных пунктах формулы изобретения и любых их эквивалентов.

Реферат

Изобретение относится к способам формирования многослойного материала. Способ включает размещение по меньшей мере одного внутреннего слоя между первым наружным слоем и вторым наружным слоем. Причем указанный первый наружный слой и указанный второй наружный слой, каждый, содержат нетканый композитный материал, который включает термопластичные волокна и впитывающие штапельные волокна. При этом впитывающие штапельные волокна состоят из более чем около 50 вес.% указанного нетканого композитного материала, а указанный внутренний слой содержит нетканый слой, образованный из около 100 вес.% термопластичных волокон. Далее способ включает в себя ультразвуковое ламинирование указанного внутреннего слоя, указанного первого наружного слоя и указанного второго наружного слоя. Причем ультразвуковое ламинирование обеспечивает узорную поверхностную текстуру на по меньшей мере одной стороне многослойного материала. Технический результат заявленного изобретения заключается в улучшении прочности и мягкости конечного изделия, а также в улучшении впитывающего свойства для широкого использования. 3 н. и 13 з.п. ф-лы, 5 табл., 3 ил.

Комментарии