Изделия из ткани из птфэ и способ их изготовления - RU2469132C1

Код документа: RU2469132C1

Чертежи

Описание

Перекрестная ссылка на родственную заявку

Данная заявка является частично продолжающей заявкой для патентной заявки США с регистрационным номером 12/340038, поданной 19 декабря 2008 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к уникальным изделиям из ткани из политетрафторэтилена (ПТФЭ). Говоря более конкретно, описываются новые структуры пористых слоистых материалов из ПТФЭ и новый способ получения данных структур.

Уровень техники

Как хорошо известно, структура из экспандированного ПТФЭ («эПТФЭ») характеризуется наличием узлов, соединенных друг с другом фибриллами, как об этом сообщается в патентах США №№3953566 и 4187390 компании Gore, и данные патенты представили собой основание для значительного объема работ, направленного на материалы эПФТЭ. С тех пор как характер узлов и фибрилл структуры из эПТФЭ впервые описали в данных патентах, его модифицировали множеством способов. Например, высокоэкспандированные материалы, как в случае высокопрочных волокон, могут характеризоваться наличием чрезвычайно длинных фибрилл и относительно небольших узлов. Другие технологические условия могут привести к получению изделий, например, имеющих узлы, которые простираются по толщине изделия.

Для модифицирования структуры из эПТФЭ по широкому ассортименту методик проводили также и обработку поверхности структуры из эПТФЭ. Автор Okita (патент США №4208745) сообщает о проведении для внешней поверхности трубки из эПТФЭ, говоря конкретно, сосудистого протеза, более жесткой (то есть повышенной) термической обработки в сопоставлении с воздействием на внутреннюю поверхность в целях реализации более тонкой структуры на внутренней стороне, чем на внешней стороне трубки. Специалист в соответствующей области техники должен понимать то, что способ автора Okita согласуется со способами аморфной фиксации предшествующего уровня техники, единственное отличие заключается в предпочтительном воздействии на внешнюю поверхность структуры из эПТФЭ большей тепловой энергией.

Автор Zukowski (патент США №5462781) сообщает об использовании плазменной обработки для реализации удаления фибрилл с поверхности пористого эПТФЭ для получения структуры с расположенными раздельно на поверхности узлами, которые не соединяются фибриллами. В положениях документа не описывается и не предусматривается никакая дополнительная обработка после плазменной обработки.

Авторы Martakos et al. (патент США №6573311) сообщают об обработке плазменным тлеющим разрядом, которая включает плазменное травление, проводимой для полимерных изделий на различных стадиях во время переработки полимерной смолы. Авторы Martakos et al. выявили отличие от обычных способов, указав на то, что методики предшествующего уровня техники используют для конечных, изготовленных и/или подвергнутых заключительной обработке материалов, что «неэффективно для модифицирования объемных свойств подложки, таких как пористость и проницаемость». Авторы Martakos et al. сообщают о плазменной обработке на шести возможных стадиях переработки полимерной смолы; однако, не описывается и не предлагается какая-либо такая обработка совместно с аморфной фиксацией или после нее. Опять-таки, авторы Martakos et al. обращаются к воздействию на объемные свойства конечных изделий, такие как пористость и/или химическое качество.

На предшествующем уровне техники изобилуют и другие способы создания новых поверхностей у пористого ПТФЭ и обработки поверхности пористого ПТФЭ. Автор Butters (USP 5296292) сообщает о рыболовной леске, состоящей из ядра с пористой оболочкой из ПТФЭ, которая может быть модифицирована для улучшения стойкости к истиранию. Стойкость к истиранию у рыболовной лески улучшают в результате модифицирования внешней оболочки либо в результате добавления покрытия из стойкого к истиранию материала, либо в результате уплотнения пористой оболочки из ПТФЭ.

Авторы Campbell et al. (USP 5747128) сообщают о способах создания областей высокой и низкой объемной плотности по всему объему пористого изделия из ПТФЭ. В дополнение к этому, авторы Kowligi et al. (USP 5466509) сообщают об отпечатывании рисунка на поверхности эПТФЭ, а авторы Seiler et al. (USP 4647416) сообщают о рифлении трубок из ПТФЭ во время изготовления для создания внешних рубчиков.

Авторы Lutz et al. (US 2006/0047311 Al) сообщают об уникальных структурах из ПТФЭ, включающих домены ПТФЭ, простирающиеся от лежащей ниже структуры из экспандированного ПТФЭ, и способы получения таких структур.

Ни в одном из данных документов не сообщается об уникально стабилизированной структуре ткани или слоистого материала из ПТФЭ.

В многочисленных обычных областях применения, включающих фильтрование, швейные изделия и тому подобное, ткани прикрепляют к мембранам для их армирования. Ткани придают мембранам, которые сами по себе относительно чувствительны к внешним воздействиям, удобство в обращении и прочностную устойчивость. Ткани из ПТФЭ позволяют добиться уникальных преимуществ, которые включают нижеследующее, но не ограничиваются только этим: химическая инертность и предельный диапазон рабочих температур. В сопоставлении с тканями из неэкспандированного ПТФЭ ткани, содержащие экспандированный ПТФЭ, позволяют добиться дополнительного преимущества, заключающегося в повышенной прочности.

Ткани на основе ПТФЭ по самой своей природе трудно прикрепляются к мембранам, и, в соответствии с этим, имеет место тенденция к получению непрочного прикрепления. Для областей применения, требующих преимуществ по армированию тканью из ПТФЭ или эПТФЭ, для прикрепления ткани к мембране обычно используют способы термоприкрепления при использовании или без использования адгезивов. Поскольку адгезивы не проявляют такие же инертность или диапазон рабочих температур, что и ПТФЭ или эПТФЭ, они имеют тенденцию к ухудшению эксплуатационных характеристик получающегося в результате слоистого материала во время использования. В дополнение к этому, ограничения по прочностям прикрепления у обычных адгезивов, таких как фторированный этилен-пропилен (ФЭП) и перфторалкоксисополимер (ПФА) и тому подобное, могут ухудшить эксплуатационные характеристики продукта в таких высокотребовательных областях применения, как фильтрование текучих сред. Адгезивы также могут перетекать на поверхность мембраны в ходе способа прикрепления, что, тем самым, ухудшает эксплуатационные характеристики мембраны. Например, в случае фильтрационных мембран избыточный клей может воспрепятствовать протеканию через задействованную часть мембраны, что, тем самым, уменьшает эффективность фильтрования жидкости или газа.

В случае содержания в прикрепляемой мембране также ПТФЭ или эПТФЭ достижение эффективного прикрепления может представлять еще более значительную трудность. В документах ЕР 1094887 В1 автора Griffin и US 4983434 авторов Sassa et al. сообщается о примерах фильтрационных продуктов, где ткани, содержащие ПТФЭ, прикрепляют адгезивом к мембранам из эПТФЭ.

В течение длительного времени ощущается потребность в слоистых материалах, включающих армированные тканью из ПТФЭ мембраны, характеризующиеся улучшенным пределом прочности на отслаивание.

Раскрытие изобретения

Настоящее изобретение относится к уникальной структуре слоистого материала из ПТФЭ, включающей множество волокон из ПТФЭ, перекрывающихся в местах пересечений, где, по меньшей мере, часть мест пересечений включает образования из ПТФЭ, которые механически фиксируют перекрывающиеся волокна из ПТФЭ. Термин «ПТФЭ» предполагает включение гомополимеров ПТФЭ и полимеров, содержащих ПТФЭ. Под «волокном» или «волокнами из ПТФЭ» понимаются волокна, содержащие ПТФЭ, включая нижеследующее, но не ограничиваясь только этим: наполненные волокна, смеси волокна из ПТФЭ и другого волокна, различные композитные структуры, волокна с внешними поверхностями из ПТФЭ. В соответствии с использованием в настоящем документе термины «структура» и «ткань» могут быть использованы взаимозаменяющим образом или совместно для обозначения конструкций, включающих нижеследующее, но не ограничивающихся только этим: конструкции, связанные из волокон из ПТФЭ, конструкции, сотканные из волокон из ПТФЭ, нетканые конструкции из волокон из ПТФЭ, уложенные сетки из волокон из ПТФЭ, перфорированные листы из ПТФЭ и тому подобное и их комбинации. Термин «место (места) пересечения» относится к любой позиции в ткани, где волокна из ПТФЭ пересекаются или перекрываются, такой как точки пересечений волокон основы и утка в тканой структуре, точки, в которых волокна соприкасаются в вязаном материале (например, взаимопереплетенные петли и тому подобное) и любые подобные точки контакта волокон. Термин «образование» или «образования» подразумевает описание материала, который механически фиксирует перекрывающиеся волокна друг с другом в месте пересечения. Под терминами «механическая фиксация» или «механически фиксированный» понимаются, по меньшей мере, частичное охватывание волокон и сведение к минимуму перемещения или проскальзывания волокон по отношению друг к другу в местах пересечений. Образования из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ. Волокнами из ПТФЭ могут быть либо монофиламентные волокна, либо мультифиламентные волокна, либо их комбинации. Мультифиламентные волокна могут быть объединены в крученой или некрученой конфигурации. Кроме того, волокна в некоторых вариантах осуществления могут содержать экспандированный ПТФЭ.

Способ изготовления изделий изобретения из ПТФЭ включает следующие далее стадии: получение из множества волокон из ПТФЭ структуры, включающей места пересечений перекрывающихся волокон из ПТФЭ; проведение для структуры плазменной обработки; после этого проведение для подвергнутой плазменной обработке структуры тепловой обработки. В получающихся в результате структурах, по меньшей мере, часть мест пересечений перекрывающихся волокон включают образования из ПТФЭ в упомянутых местах пересечений, при этом образования из ПТФЭ простираются от, по меньшей мере, одного из перекрывающихся или пересекающихся волокон из ПТФЭ.

Непересекающиеся части волокон могут иметь внешний вид, описывавшийся в публикации патентной заявки США US 2006/0047311 A1, предмет которой во всей своей полноте посредством ссылки включается в настоящий документ. Говоря конкретно, непересекающиеся части могут характеризоваться наличием доменов ПТФЭ, которые присоединяются к лежащей ниже структуре из экспандированного ПТФЭ и простираются от нее. Данные домены ПТФЭ, как можно видеть при визуальном осмотре, возвышаются над структурами из экспандированного ПТФЭ. Присутствие ПТФЭ в доменах может быть определено по спектроскопическим или другим подходящим аналитическим методам. Под термином «возвышаются» понимается то, что при рассматривании изделия в поперечном сечении, так как на микрофотографии поперечного сечения изделия, домены видны возвышающимися на расстояние «h» над фоновым уровнем, определенным внешней поверхностью лежащей ниже структуры узлы-фибриллы.

В одном альтернативном варианте осуществления изобретения в структуры из ПТФЭ или совместно с ними могут быть включены один или несколько материалов наполнителей. Например, для одного или нескольких материалов можно произвести нанесение покрытия и/или импрегнирование на и/или в ткани из ПТФЭ и/или индивидуальные волокна тканей настоящего изобретения. В одном варианте осуществления такой структуры в целях использования в электролитических и других электрохимических (например, хлор-щелочных) областях применения в ткань из ПТФЭ, которая обеспечивает армирование, может быть включен иономерный материал. В альтернативном варианте, в ткани изобретения из ПТФЭ могут быть включены органические наполнители (например, полимеры) и неорганические наполнители. В альтернативном варианте, ткани из ПТФЭ могут быть включены в виде одного или нескольких слоев многослойных структур.

Уникальный характер настоящих изделий и способов делает возможным получение улучшенных продуктов в широком ассортименте коммерческих областей применения. Например, структуры из ПТФЭ настоящего изобретения могут демонстрировать улучшенные эксплуатационные характеристики в таких различных сферах продуктов, как хлор-щелочные мембраны, акустические мембраны, фильтрующие элементы, медицинская продукция (включающая нижеследующее, но не ограничивающаяся только этим: имплантируемые медицинские устройства) и другие сферы, где могут быть использованы уникальные характеристики данных материалов. Изделия из ПТФЭ настоящего изобретения, сконфигурированные в виде мембраны, трубки, листа и других профилированных геометрических форм, также могут придать уникальные преимущества конечным продуктам.

Изделия настоящего изобретения являются в особенности подходящими для использования в тех случаях, когда требуется износостойкость ткани. Такие изделия имеют еще большую ценность тогда, когда будут требоваться свойства ПТФЭ и/или эПТФЭ.

В еще одном варианте осуществления изобретение включает слоистый материал из ткани, включающей множество волокон из ПТФЭ, перекрывающихся в местах пересечений, где, по меньшей мере, часть мест пересечений включает образования из ПТФЭ, простирающиеся от, по меньшей мере, одного из перекрывающихся волокон из ПТФЭ и фиксирующие волокна из ПТФЭ друг с другом, при этом ткань дополнительно прикреплена к мембране, по меньшей мере, указанными образованиями из ПТФЭ. Такие армированные мембраны характеризуются исключительно высокой прочностью прикрепления, что представляет собой в особенности полезное свойство в тех областях применения, в которых важным параметром является долговечность. Могут быть изготовлены уникальные мембраны из ПТФЭ, армированные тканью из ПТФЭ, которые характеризуются прочностью и стабильностью геометрических размеров, до настоящего времени недостижимыми для обычных слоистых материалов, имеющих структуру, ткань из ПТФЭ/мембрана из ПТФЭ.

Данные и другие уникальные варианты осуществления и признаки настоящего изобретения будут описаны более подробно в настоящем документе.

Подробное описание фигур

Реализация настоящего изобретения должна стать очевидной после ознакомления со следующим далее описанием изобретения при рассмотрении его в сочетании с прилагаемыми чертежами, в числе которых:

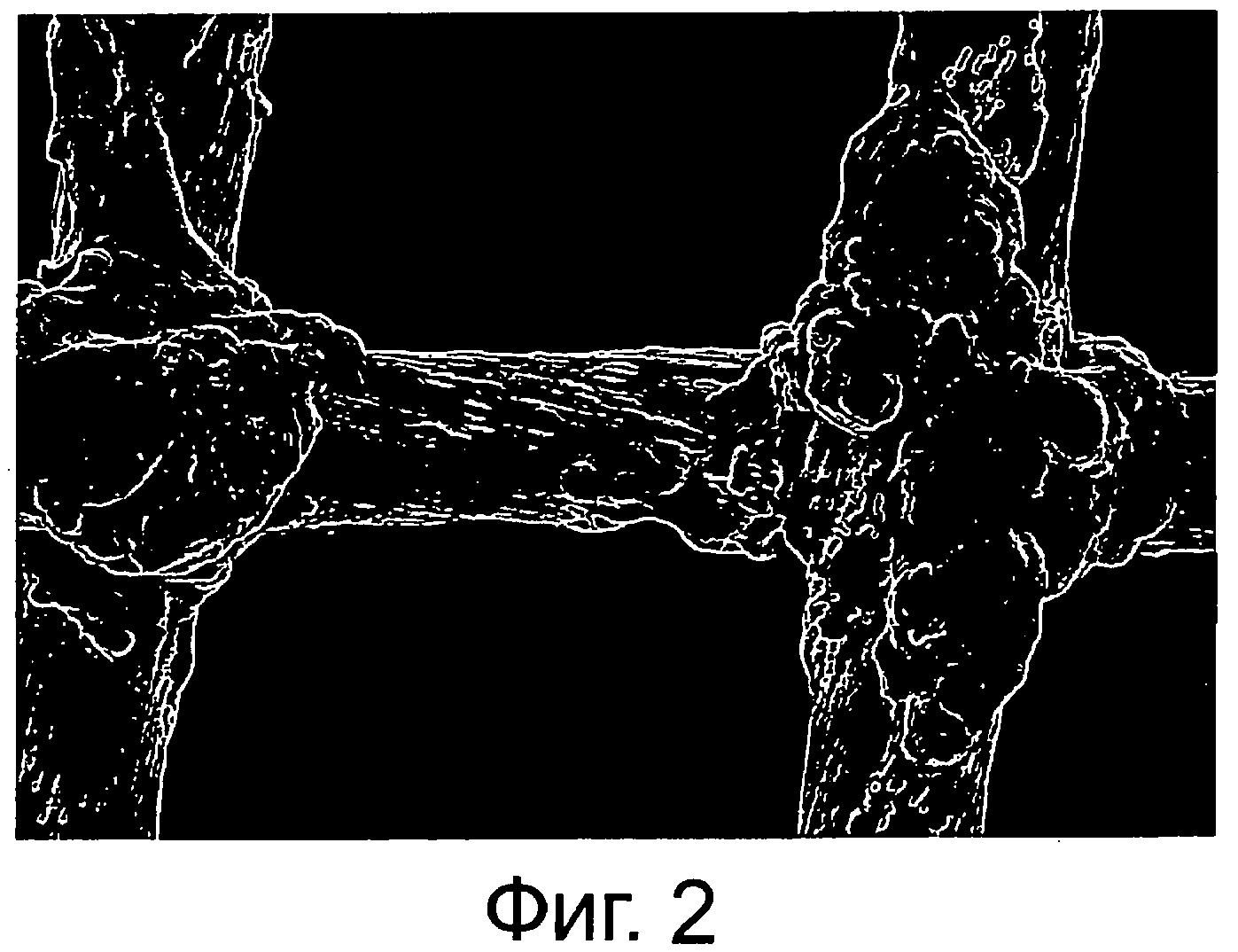

Фигуры 1 и 2 представляют собой полученные по методу сканирующей электронной микроскопии (СЭМ) при увеличениях 100× и 250× соответственно микрофотографии поверхности изделия, изготовленного в примере 1а.

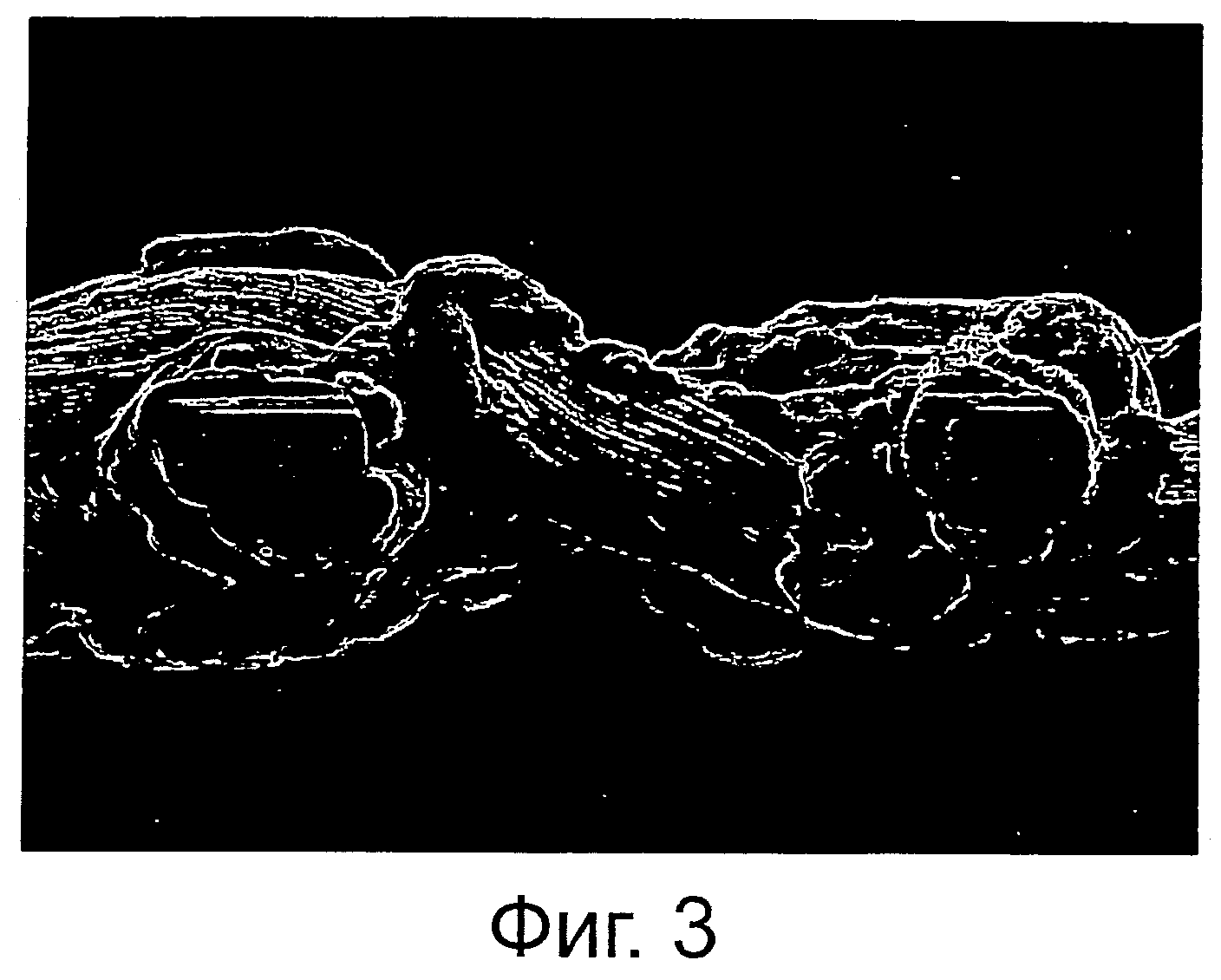

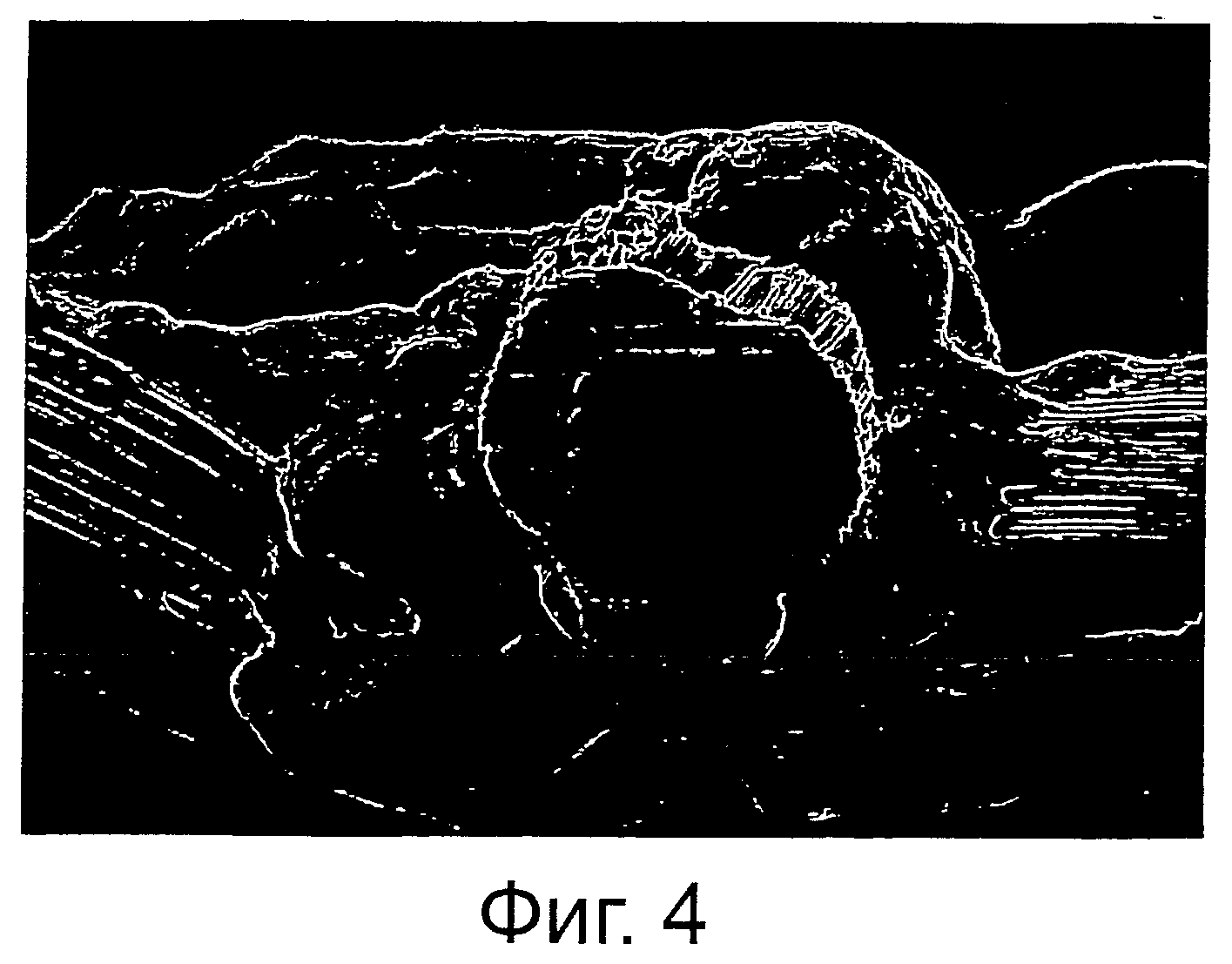

Фигуры 3 и 4 представляют собой полученные по методу СЭМ при увеличениях 250× и 500× соответственно микрофотографии поперечного сечения изделия, изготовленного в примере 1а.

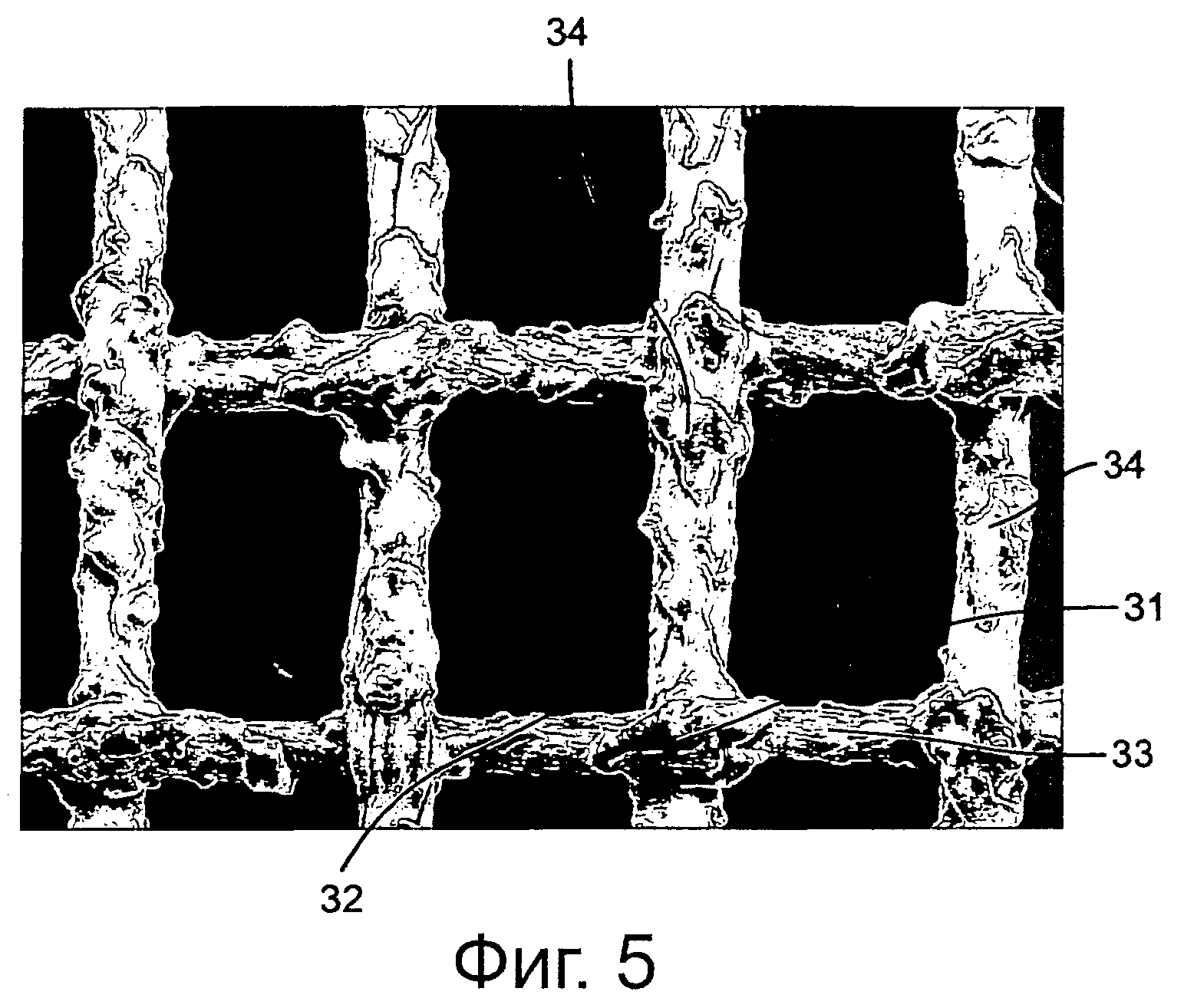

Фигура 5 представляет собой полученную по методу СЭМ при увеличении 100× микрофотографию поверхности изделия, изготовленного в примере 1b.

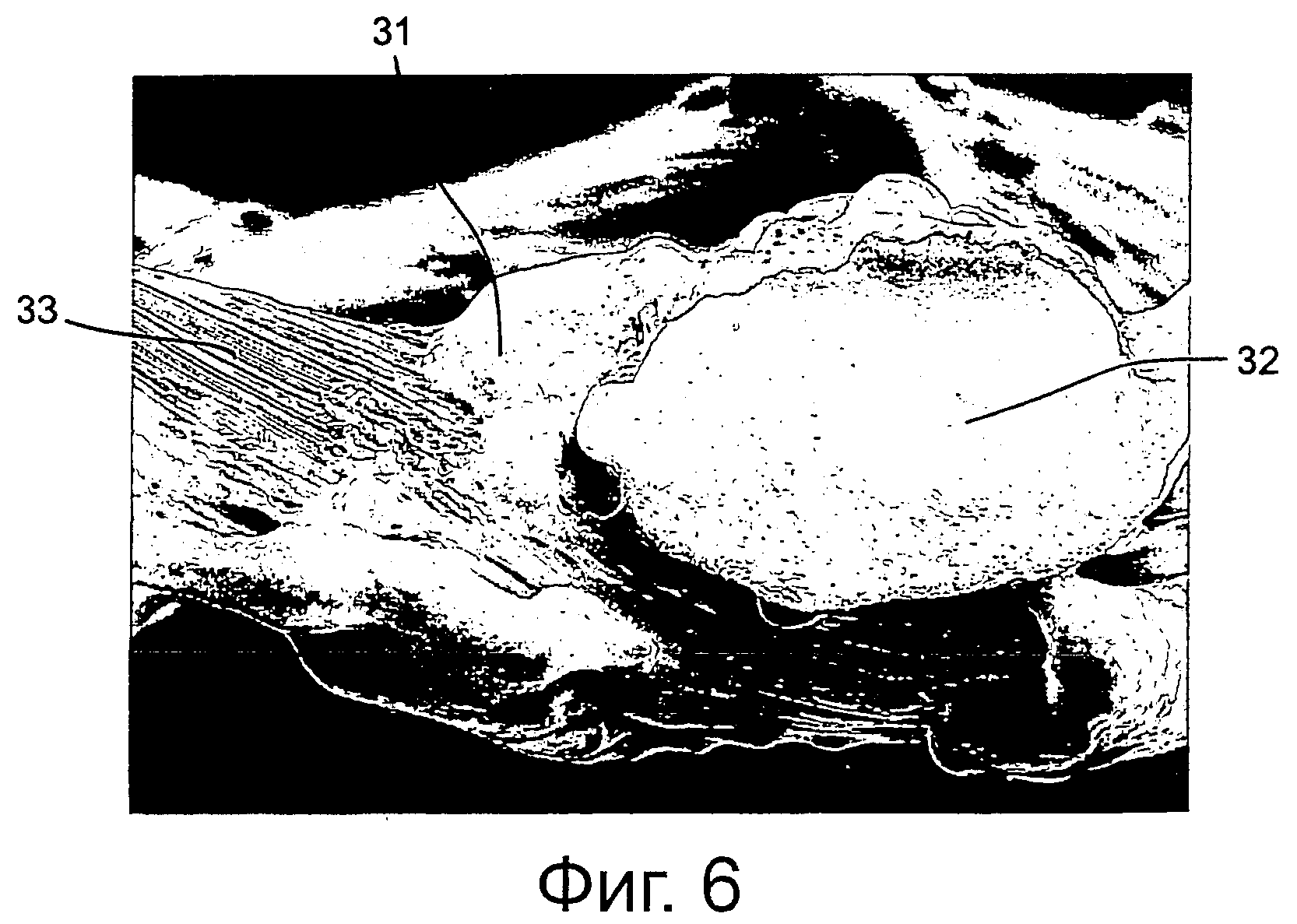

Фигура 6 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поперечного сечения изделия, изготовленного в примере lb.

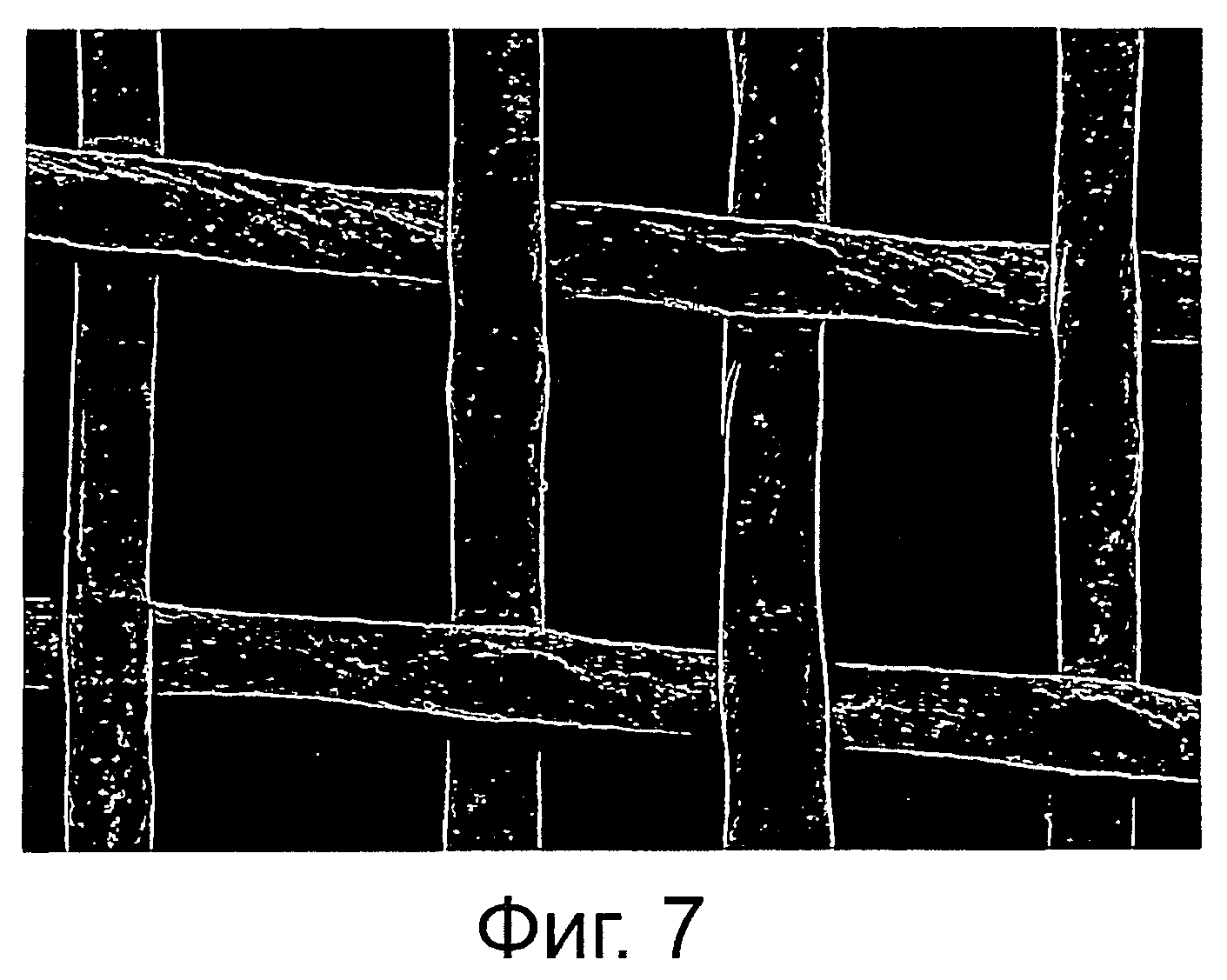

Фигуры 7 и 8 представляют собой полученные по методу СЭМ при увеличениях 100× и 250× соответственно микрофотографии поверхности изделия, изготовленного в сравнительном примере A.

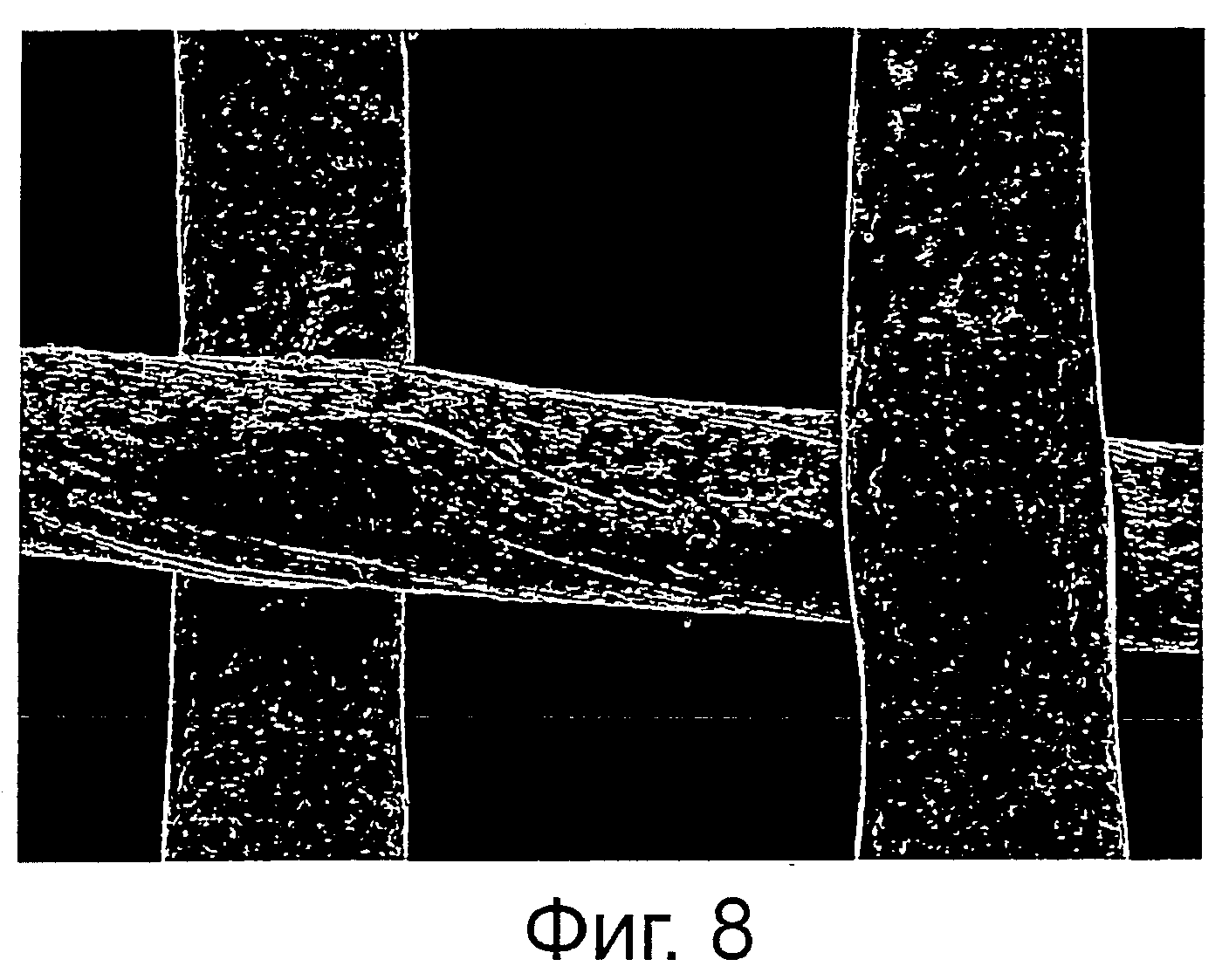

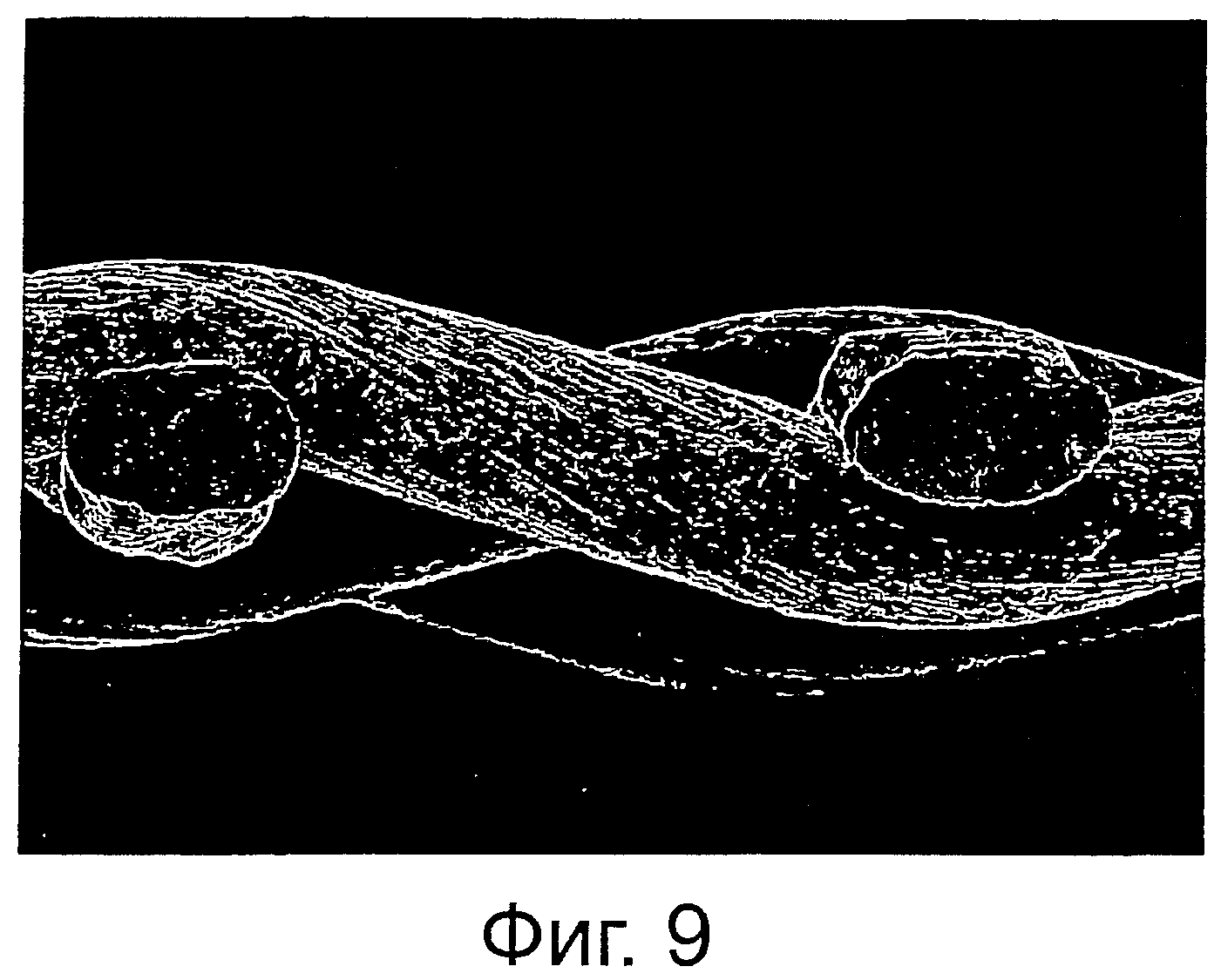

Фигуры 9 и 10 представляют собой полученные по методу СЭМ при увеличениях 250× и 500× соответственно микрофотографии поперечного сечения изделия, изготовленного в сравнительном примере А.

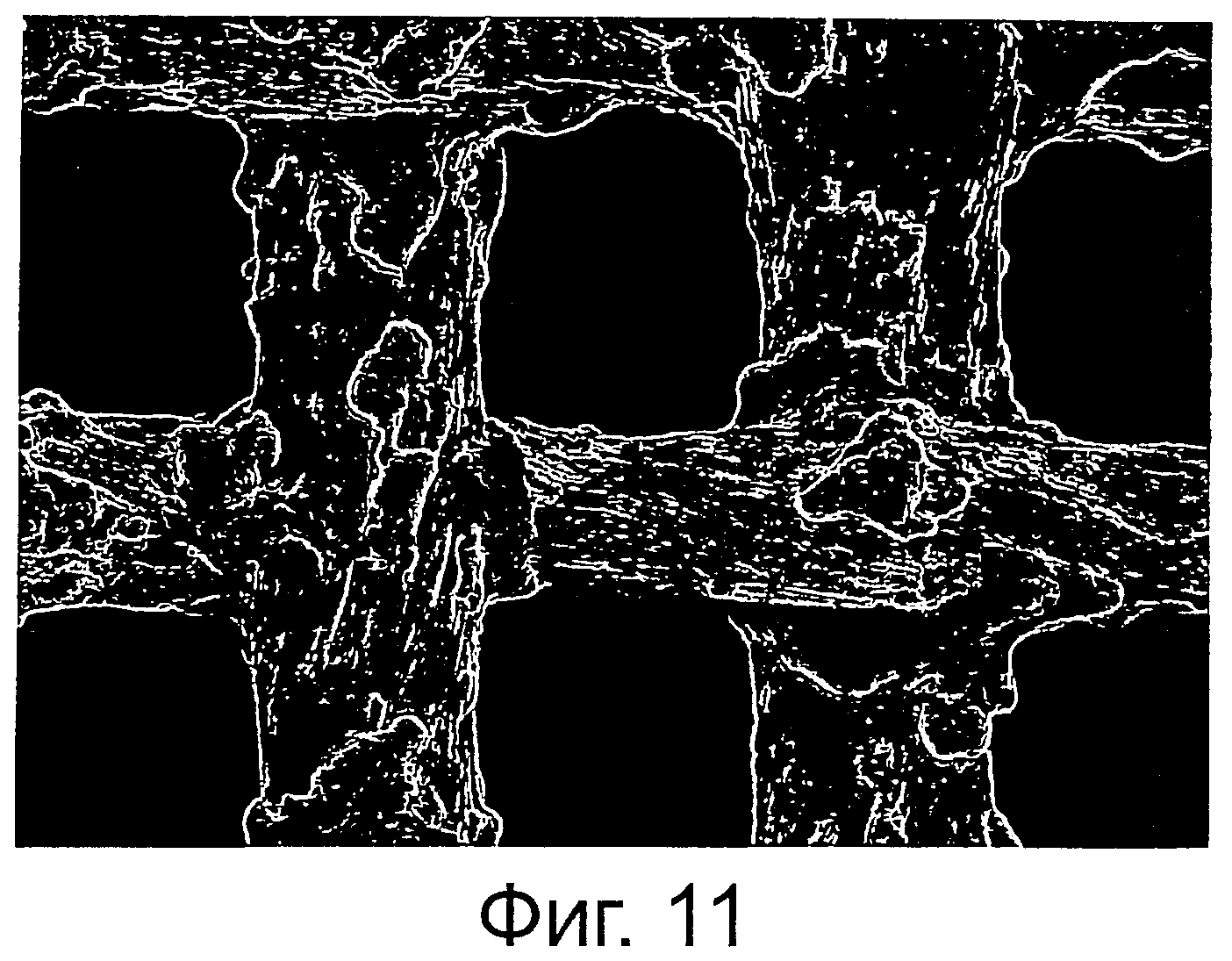

Фигура 11 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поверхности изделия, изготовленного в примере 2.

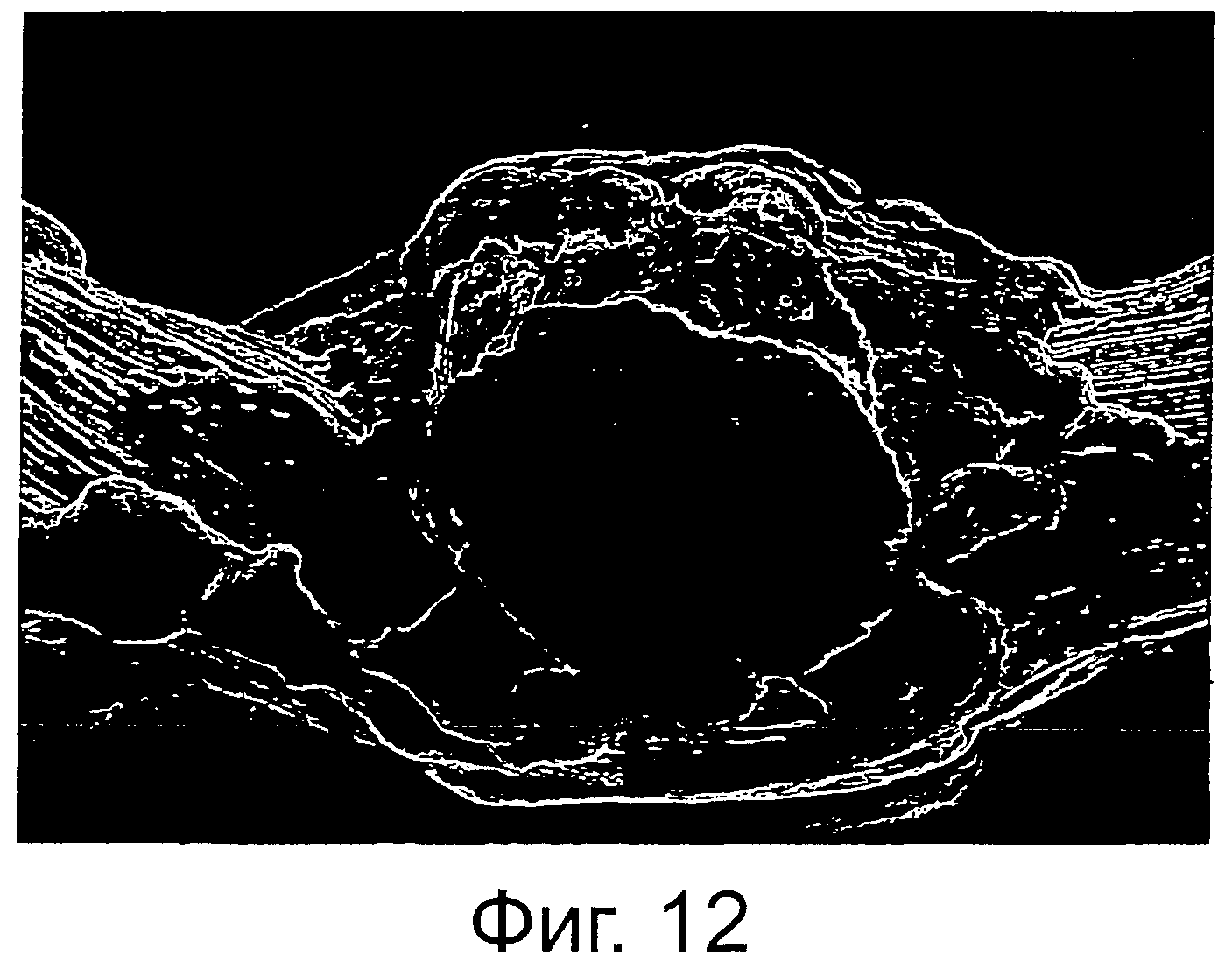

Фигура 12 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поперечного сечения изделия, изготовленного в примере 2.

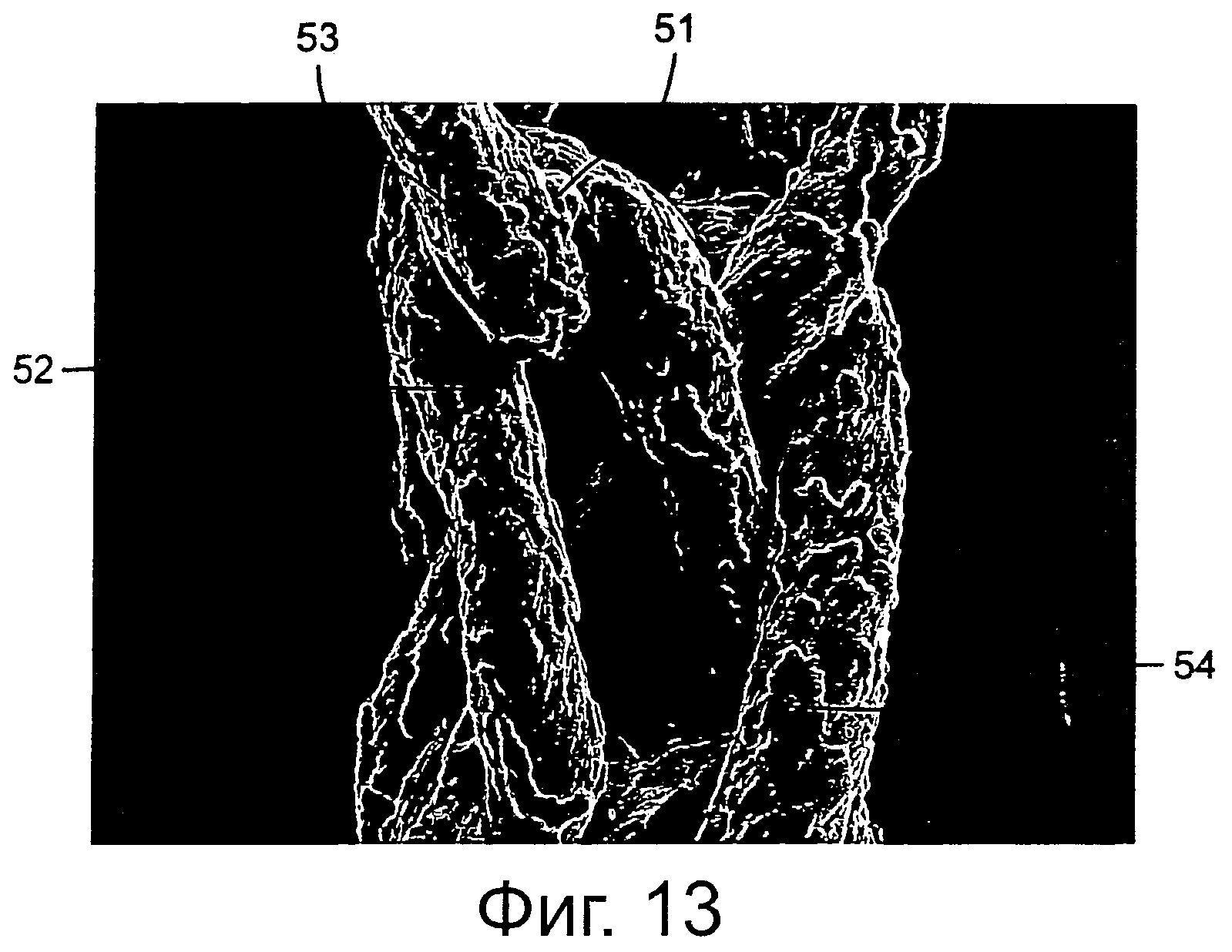

Фигура 13 представляет собой полученную по методу СЭМ при увеличении 100× микрофотографию поверхности изделия, изготовленного в примере 3.

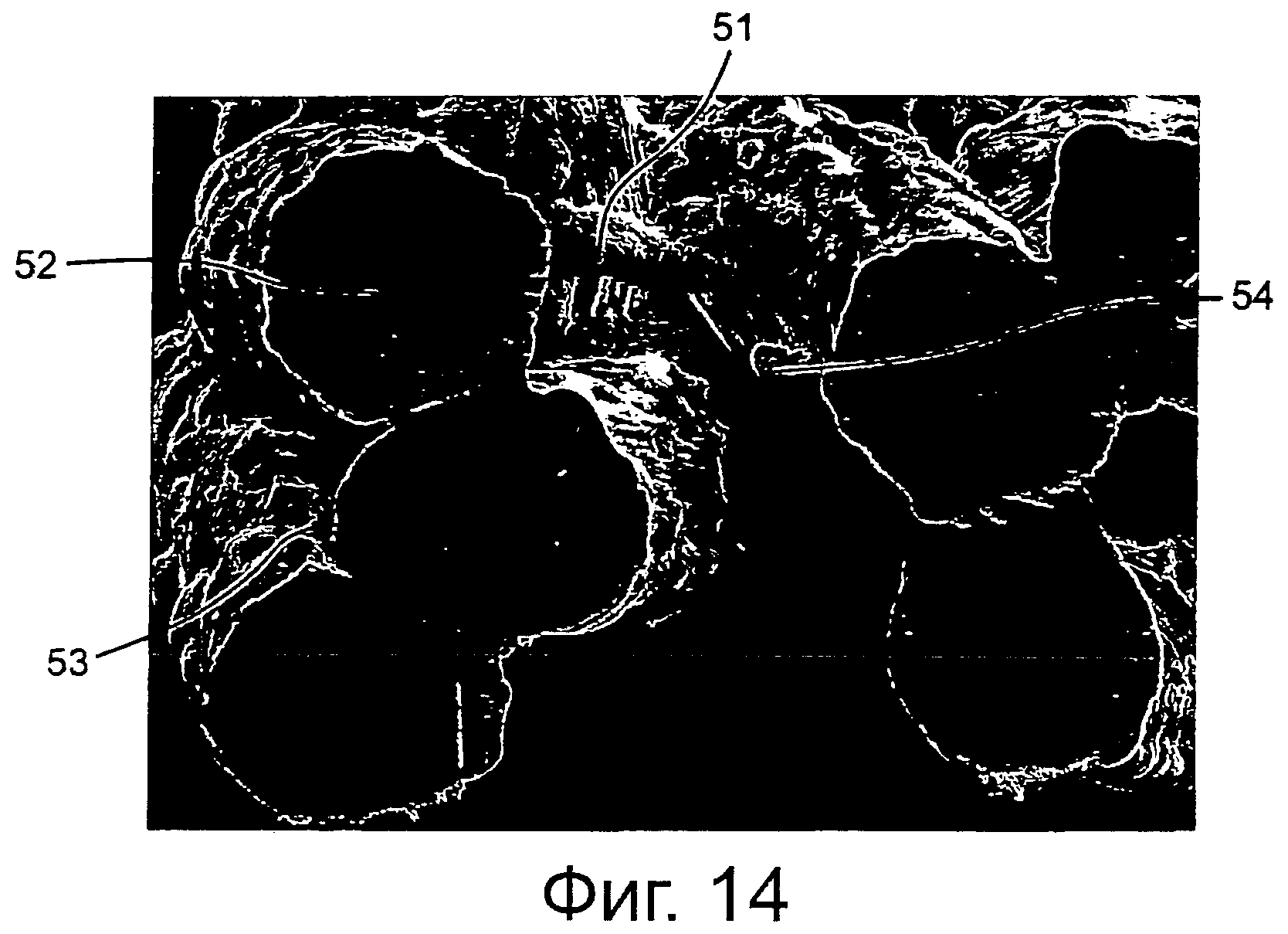

Фигура 14 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в примере 3.

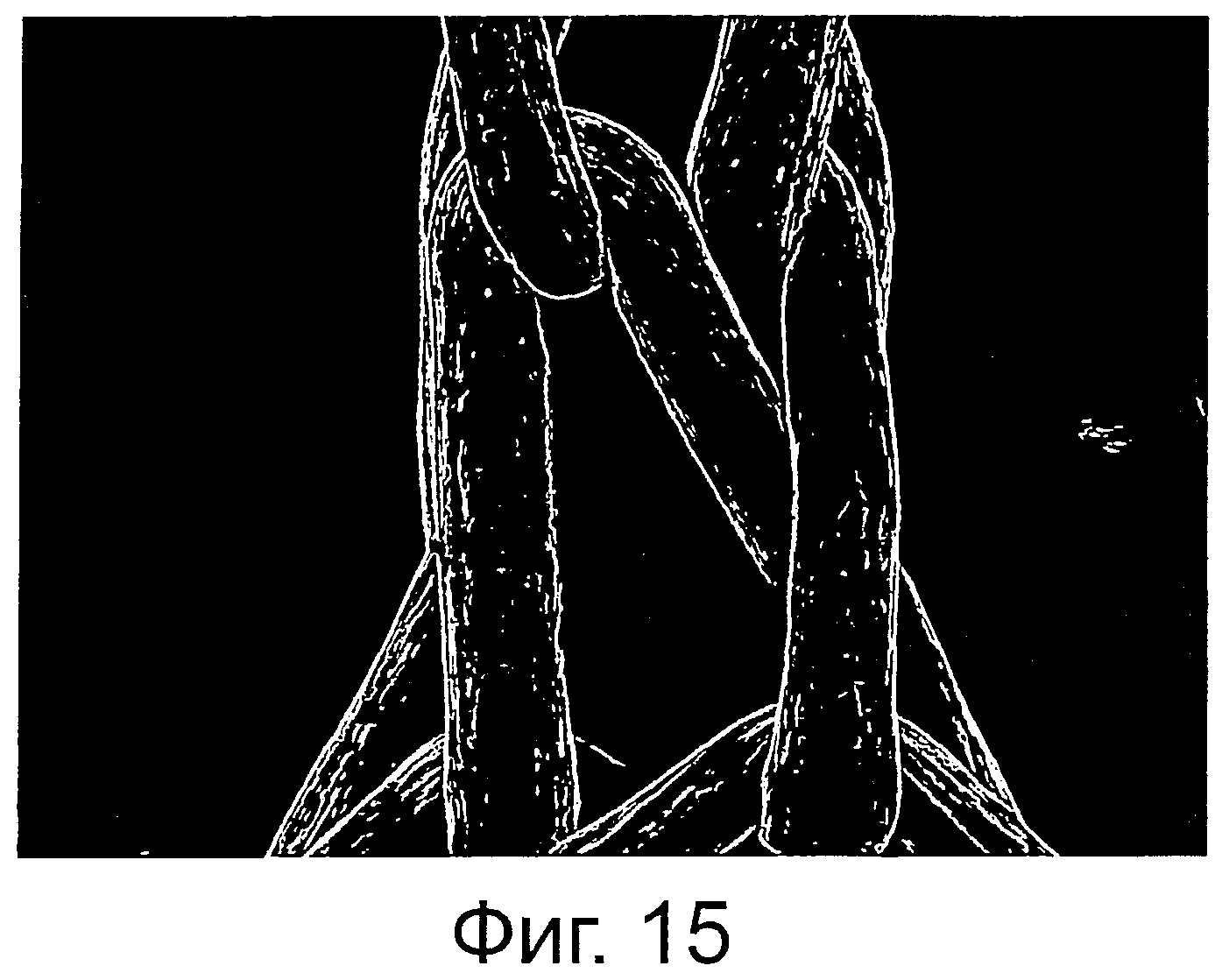

Фигура 15 представляет собой полученную по методу СЭМ при увеличении 100× микрофотографию поверхности изделия, изготовленного в сравнительном примере В.

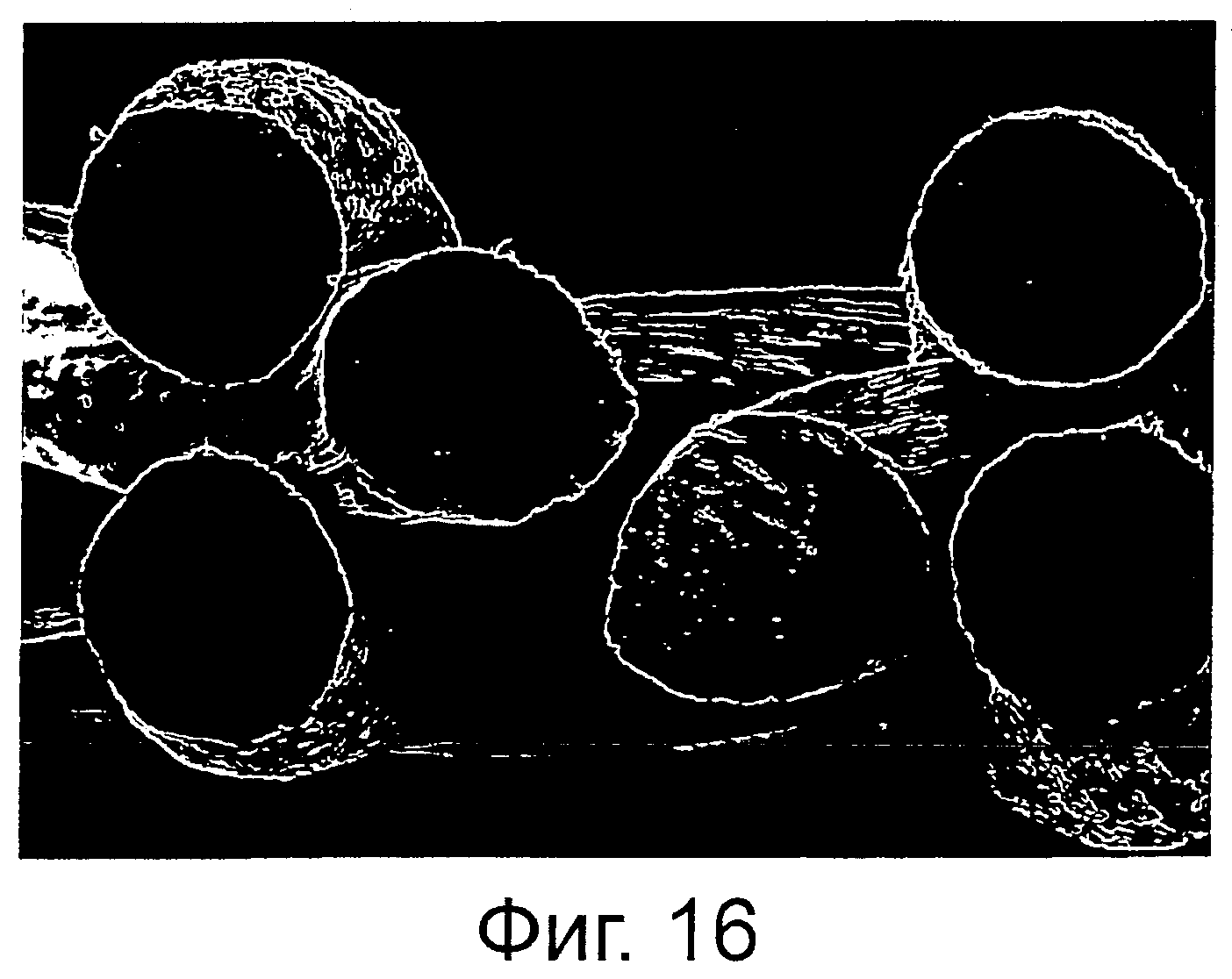

Фигура 16 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в сравнительном примере B.

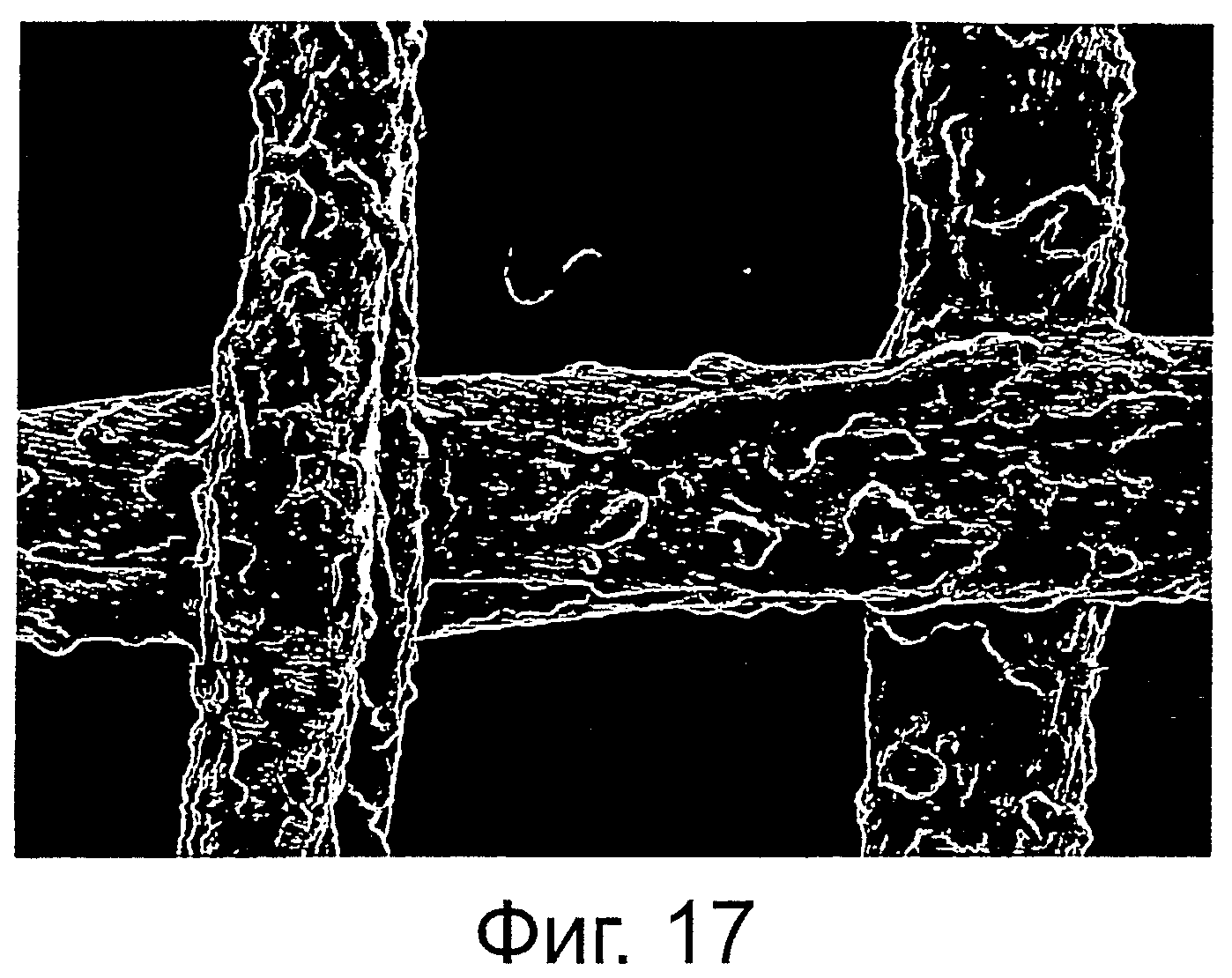

Фигура 17 представляет собой полученную по методу СЭМ при увеличении 100× микрофотографию поверхности изделия, изготовленного в примере 4.

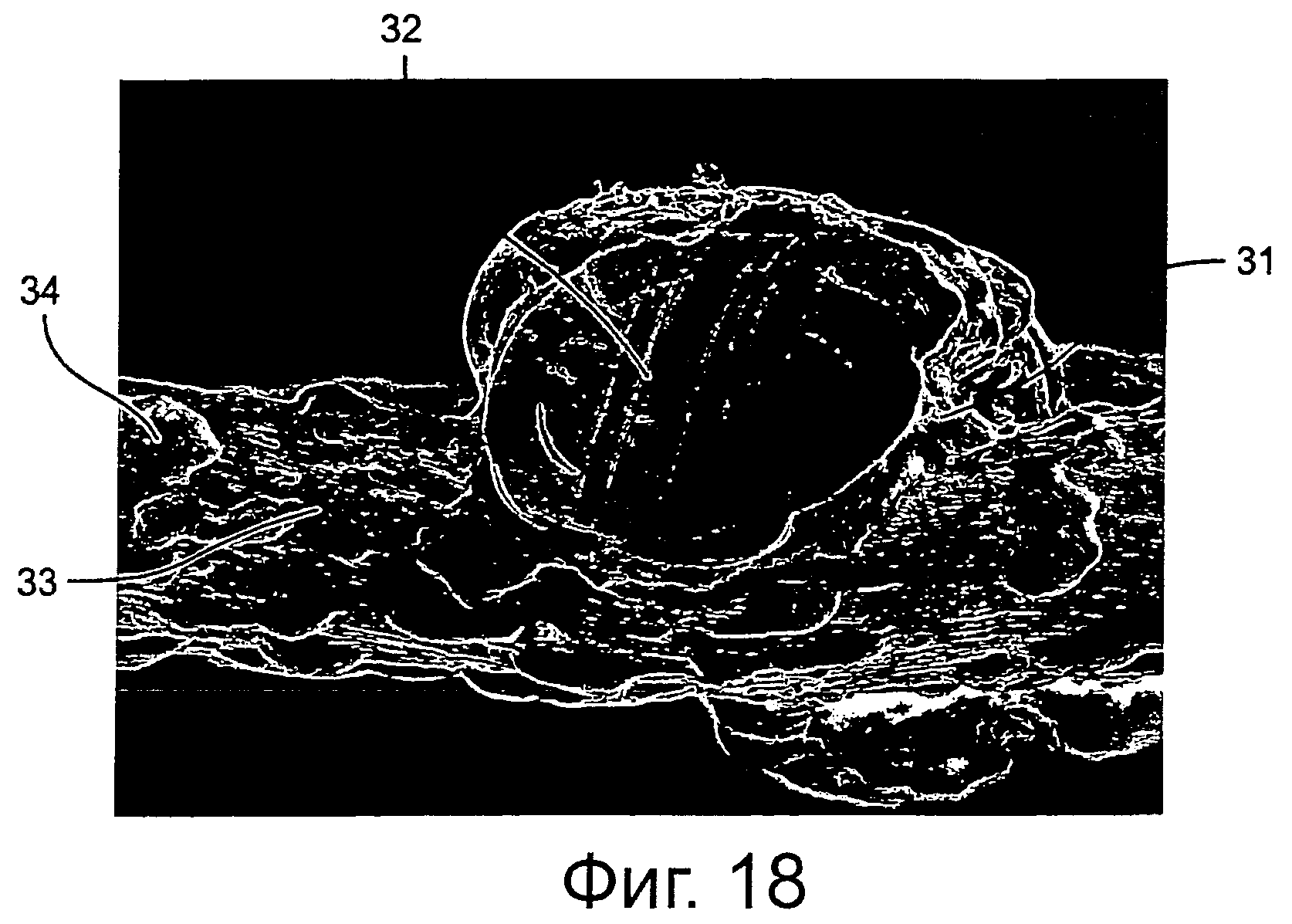

Фигура 18 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в примере 4.

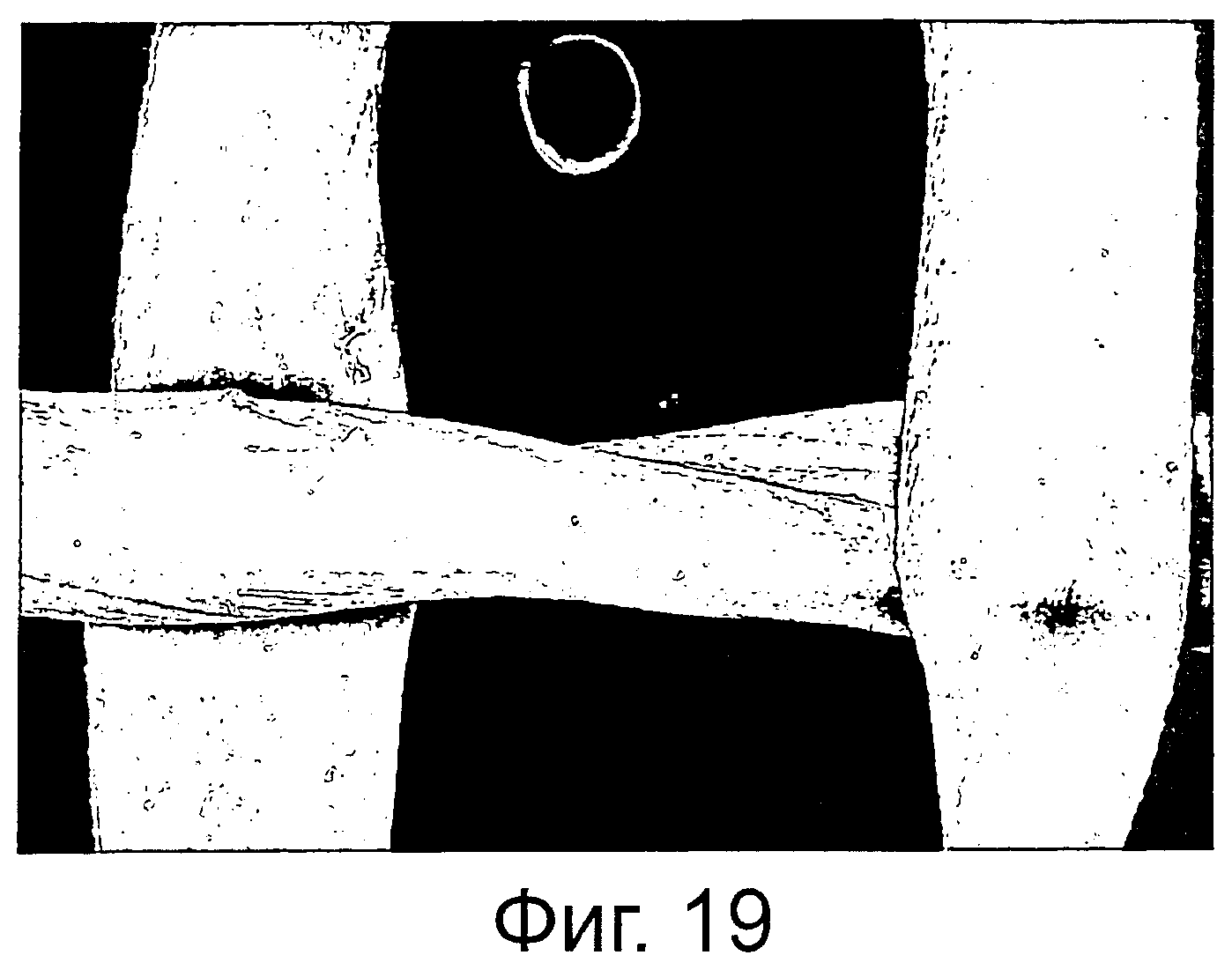

Фигура 19 представляет собой полученную по методу СЭМ при увеличении 100× микрофотографию поверхности изделия, изготовленного в сравнительном примере С.

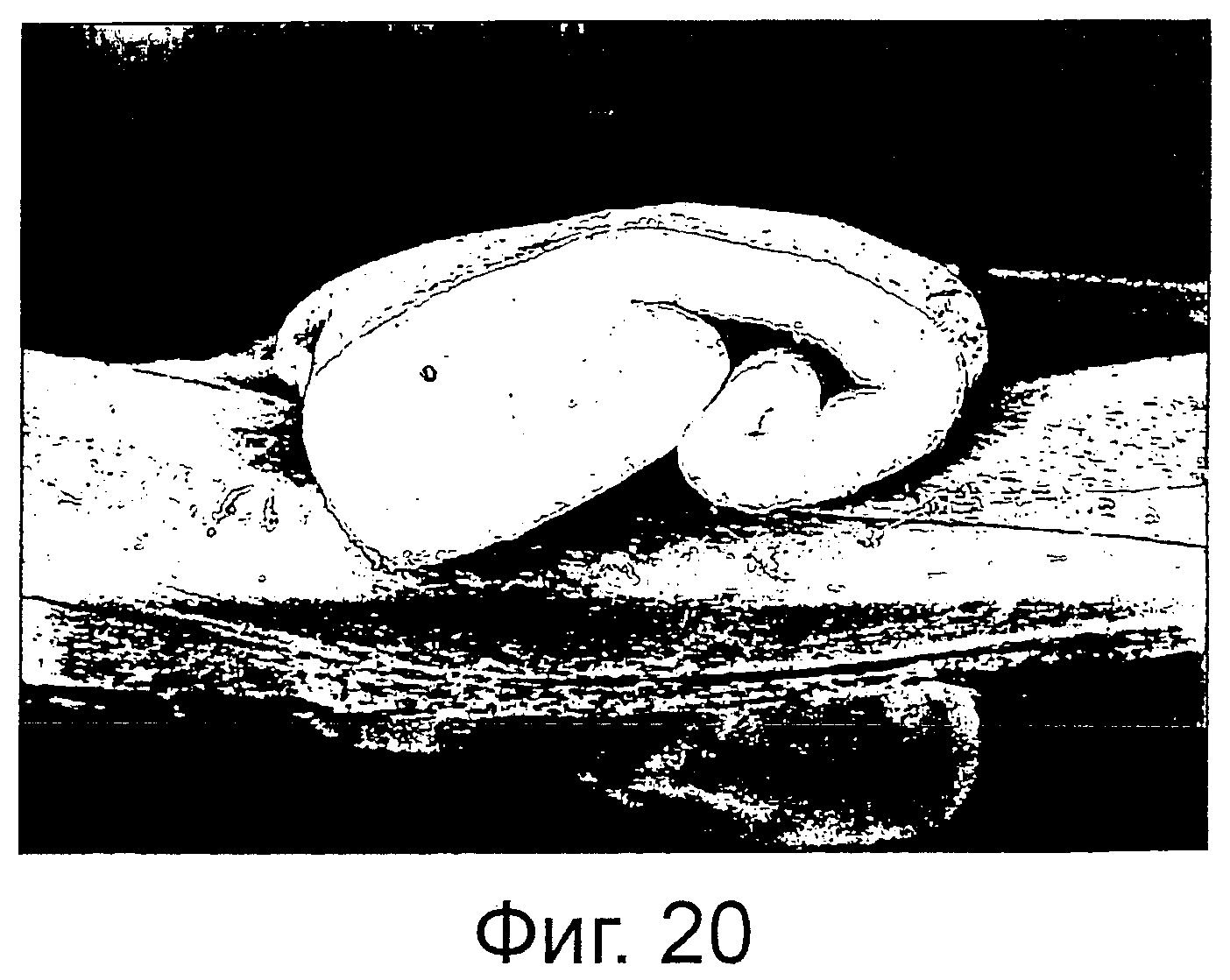

Фигура 20 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в сравнительном примере C.

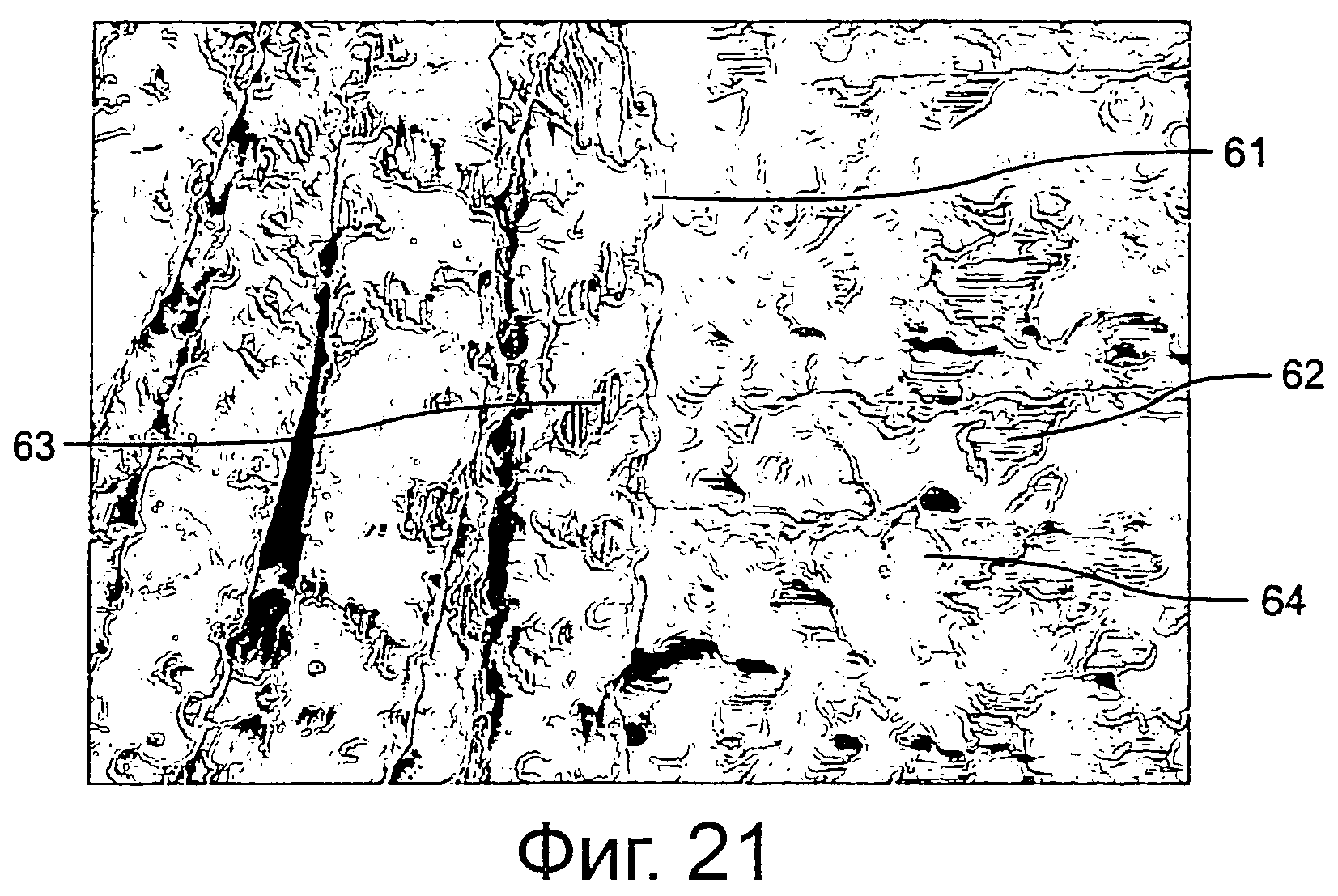

Фигура 21 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поверхности изделия, изготовленного в примере 5.

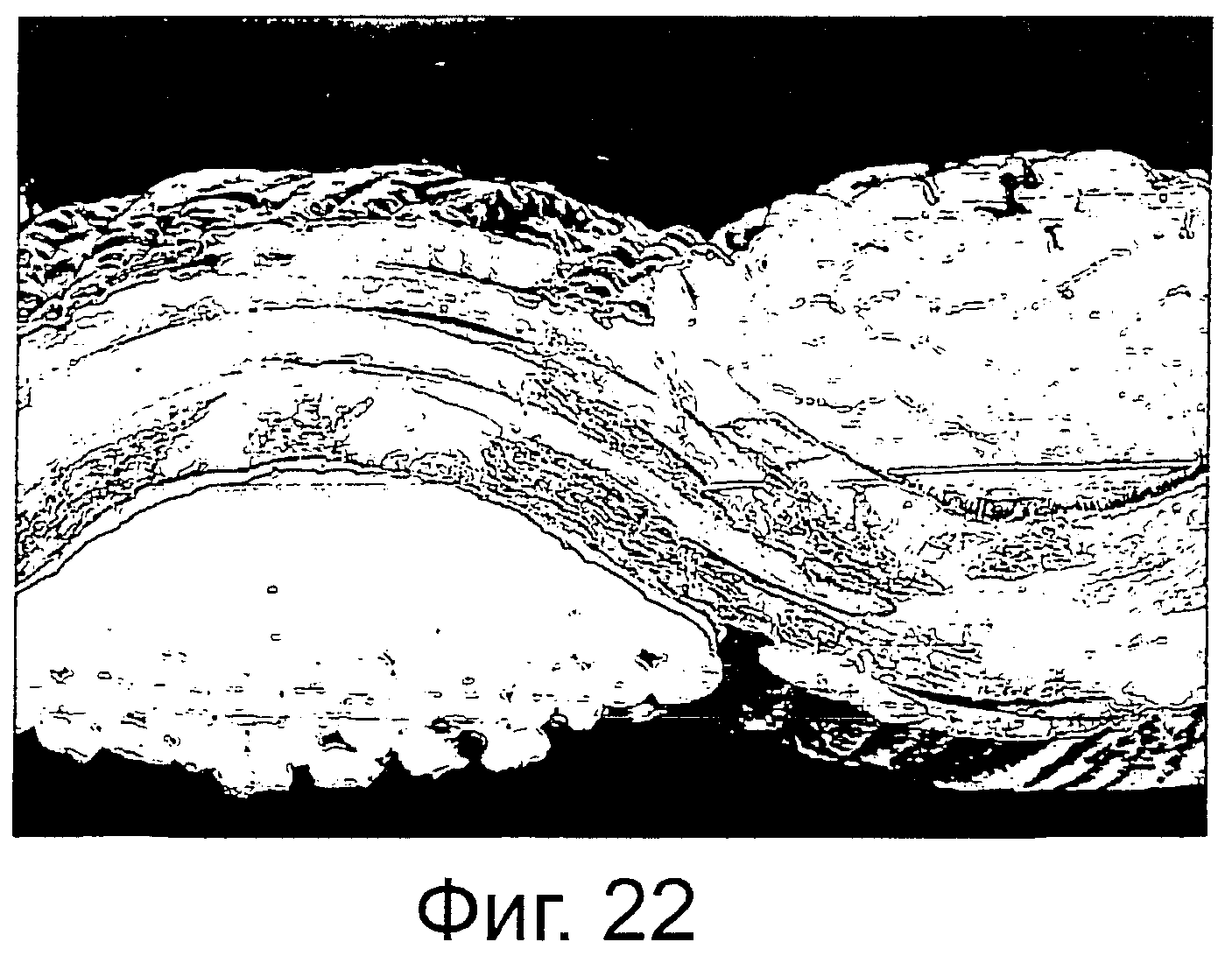

Фигура 22 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в примере 5.

Фигура 23 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поверхности изделия, изготовленного в сравнительном примере D.

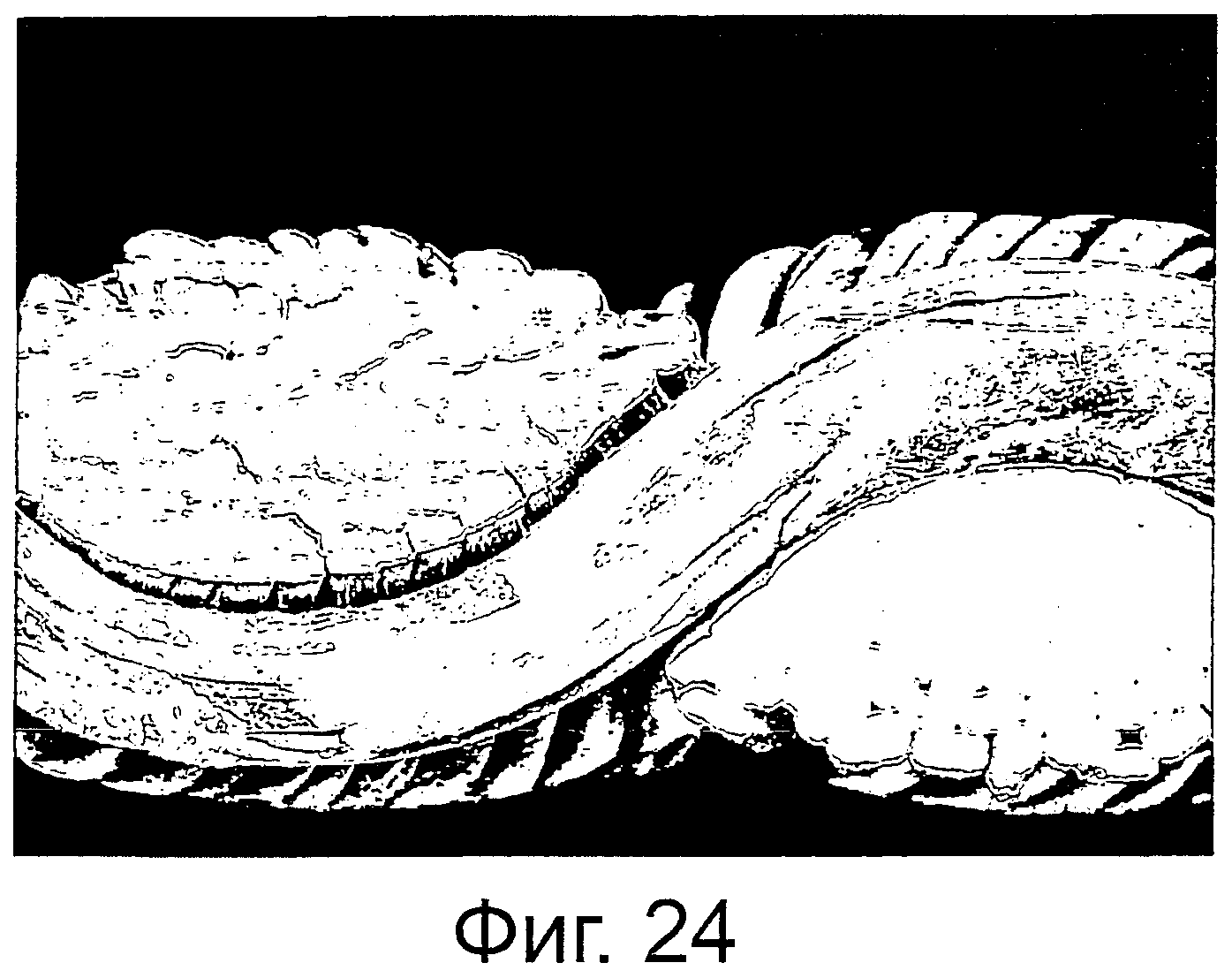

Фигура 24 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия, изготовленного в сравнительном примере D.

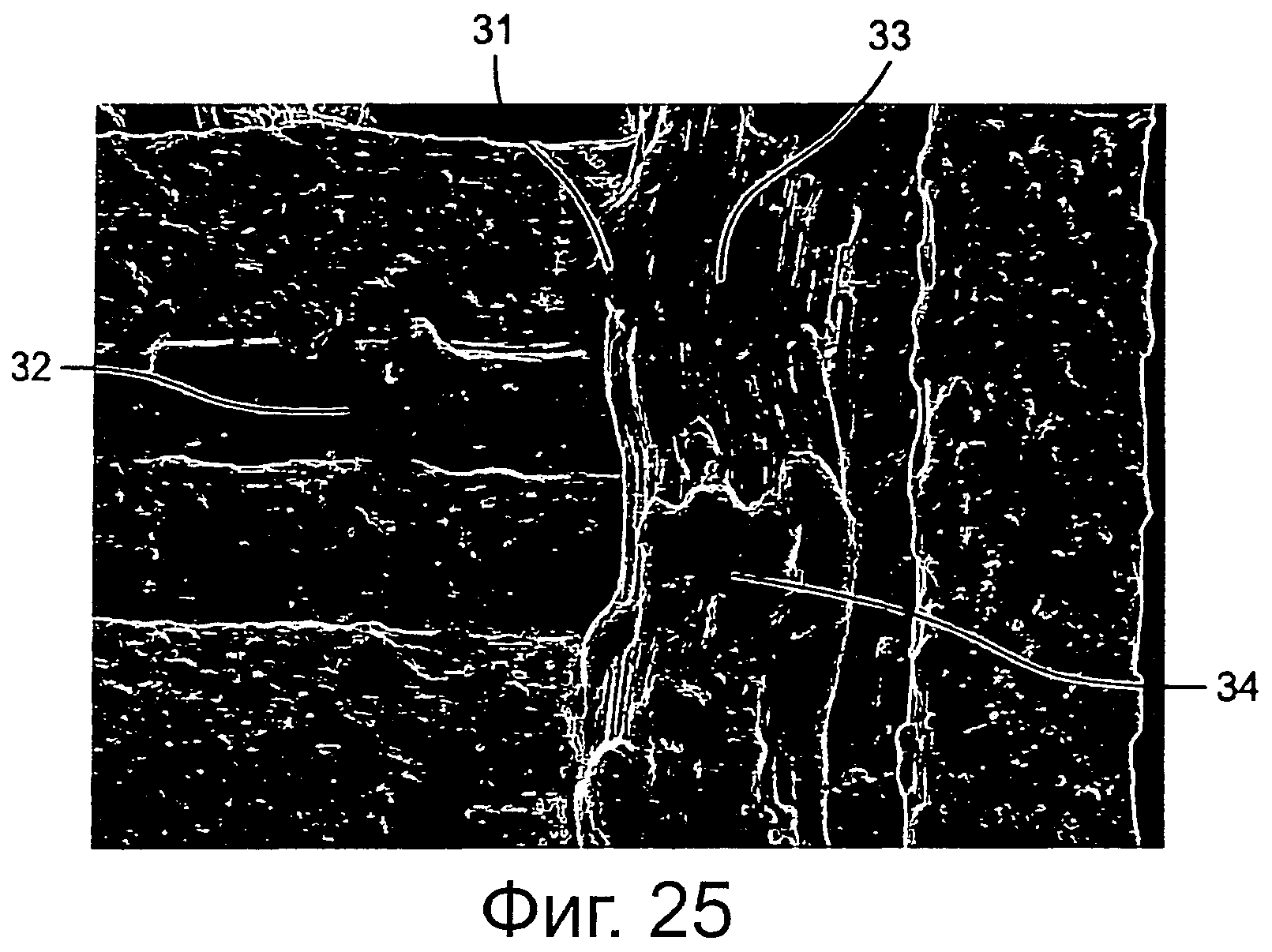

Фигура 25 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поверхности изделия, изготовленного в примере 6.

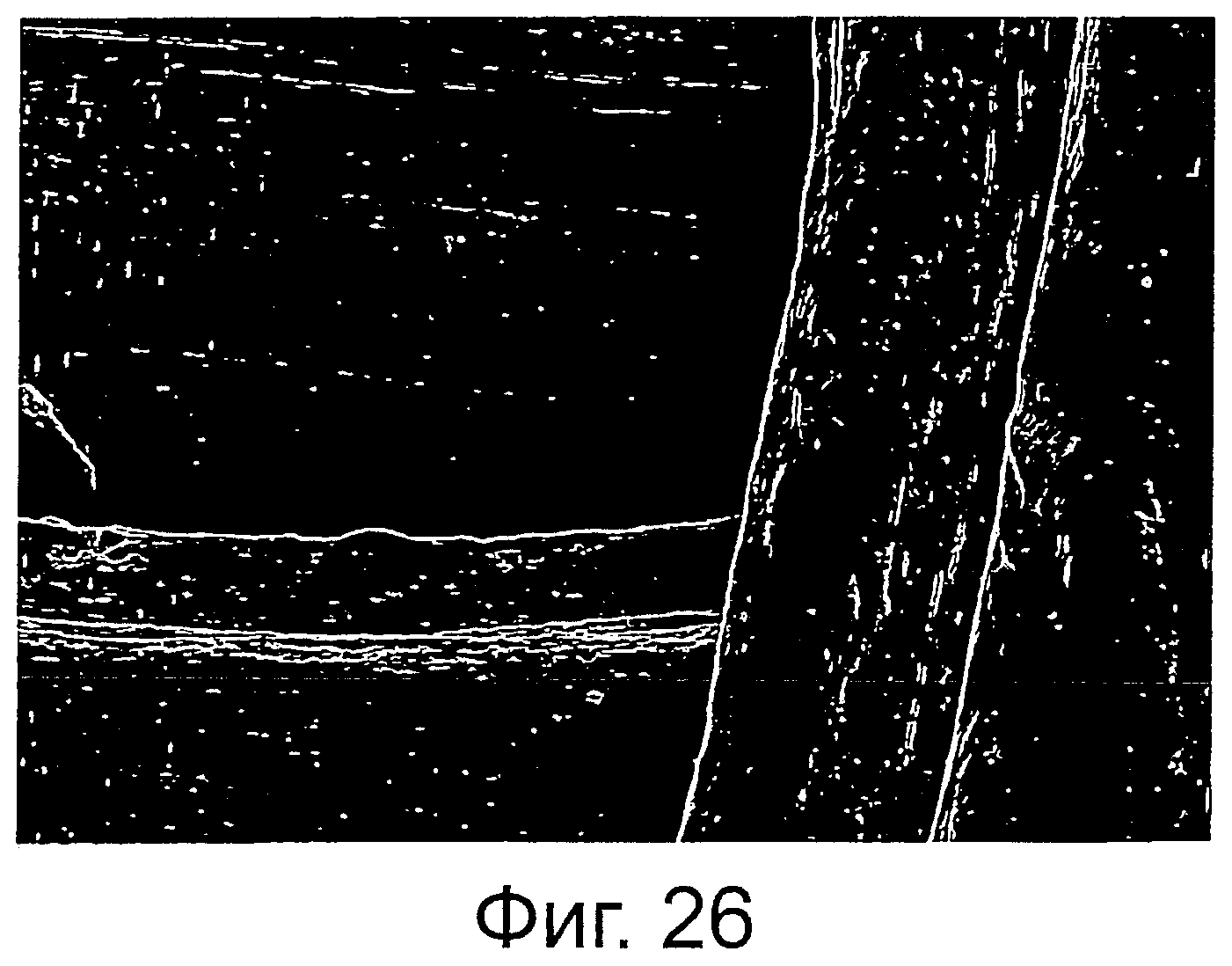

Фигура 26 представляет собой полученную по методу СЭМ при увеличении 500× микрофотографию поверхности изделия, изготовленного в сравнительном примере E.

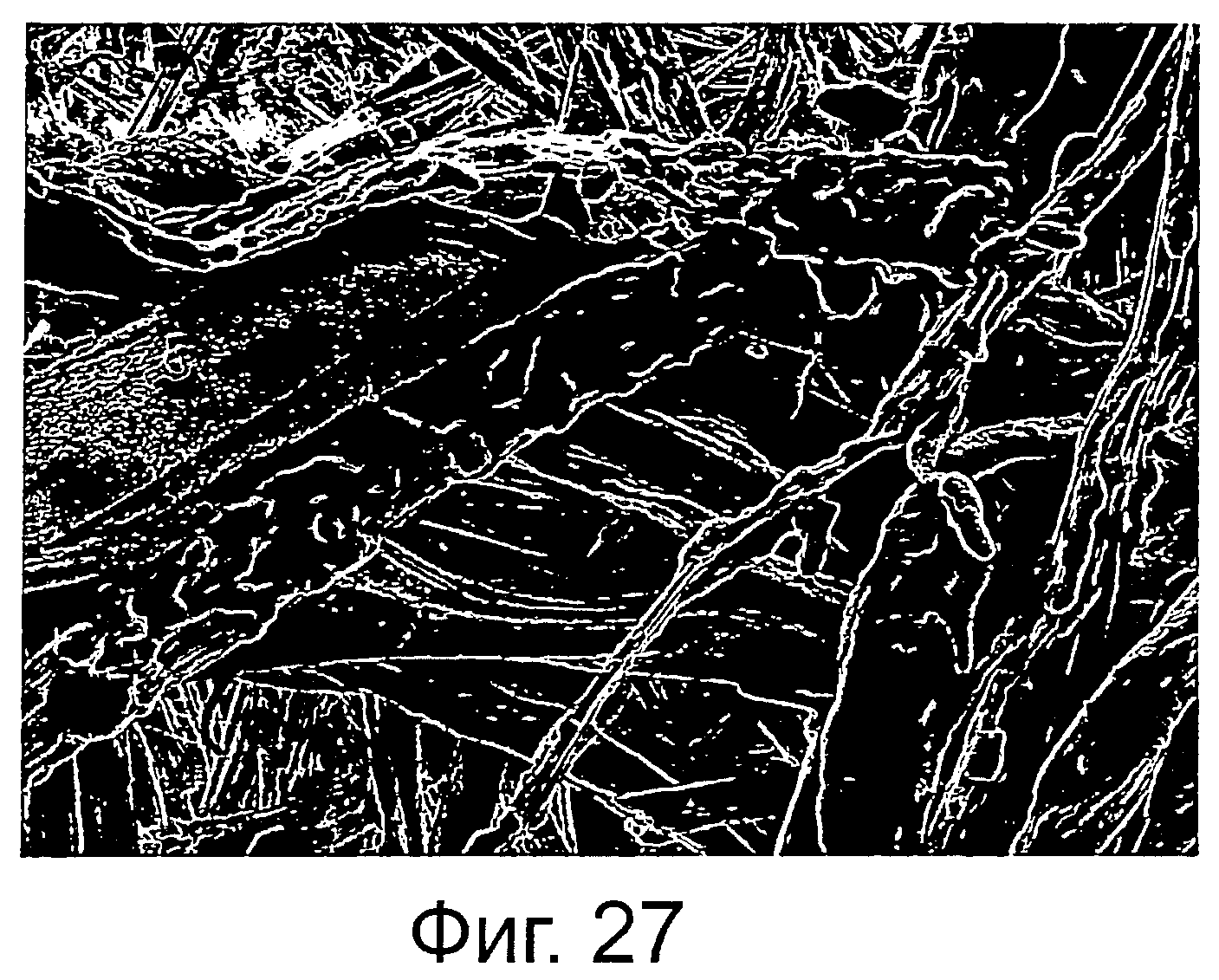

Фигура 27 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поверхности изделия, изготовленного в примере 8.

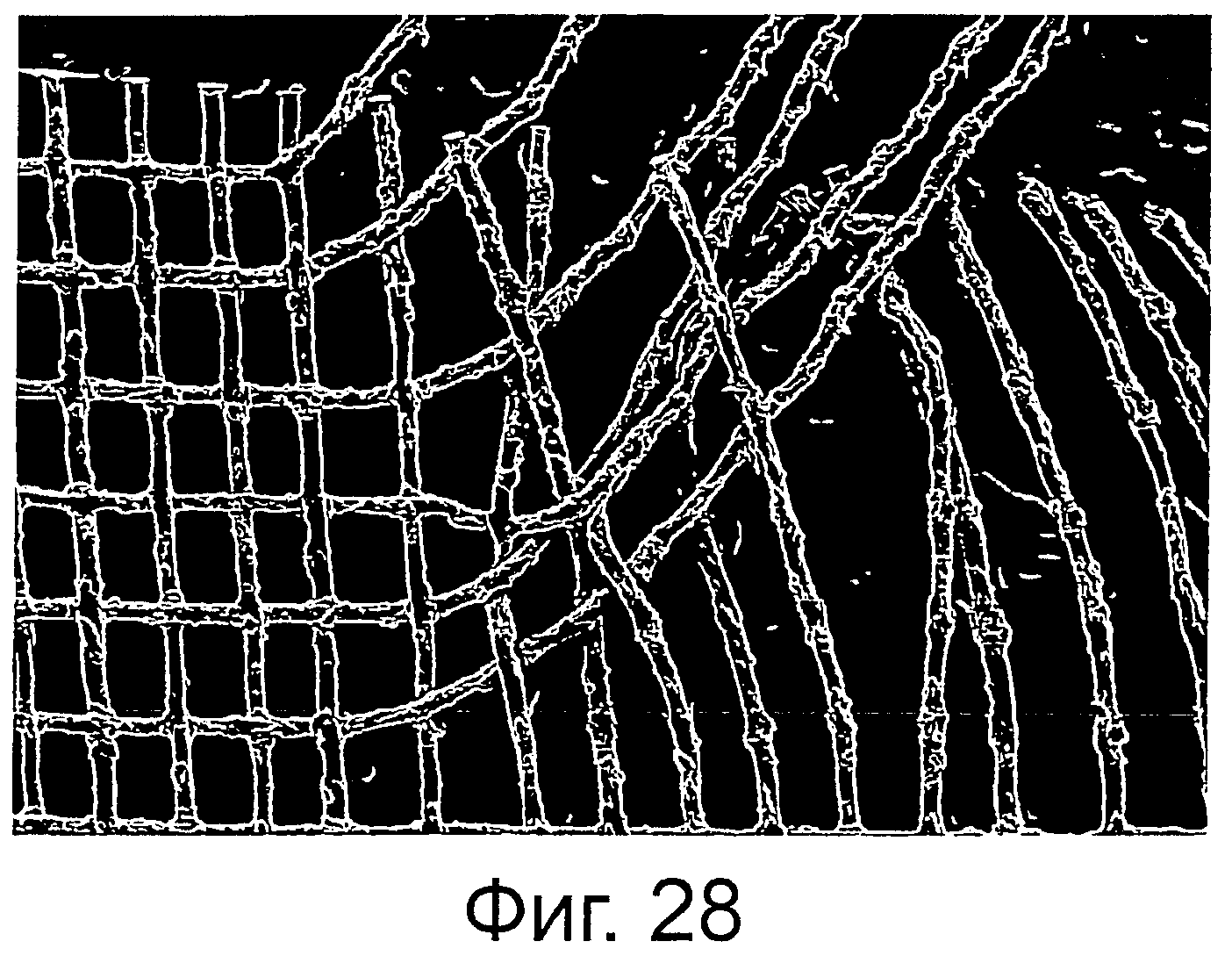

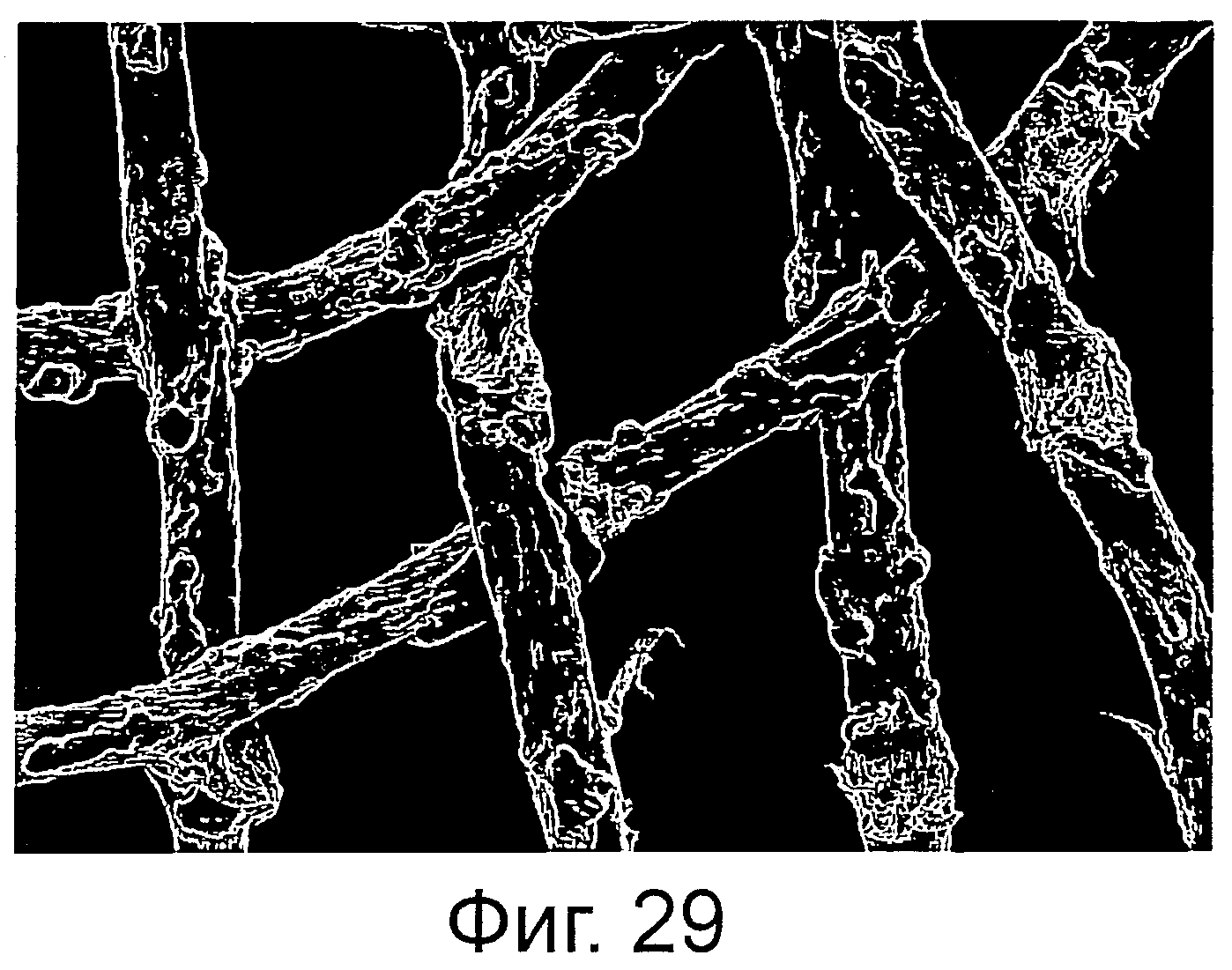

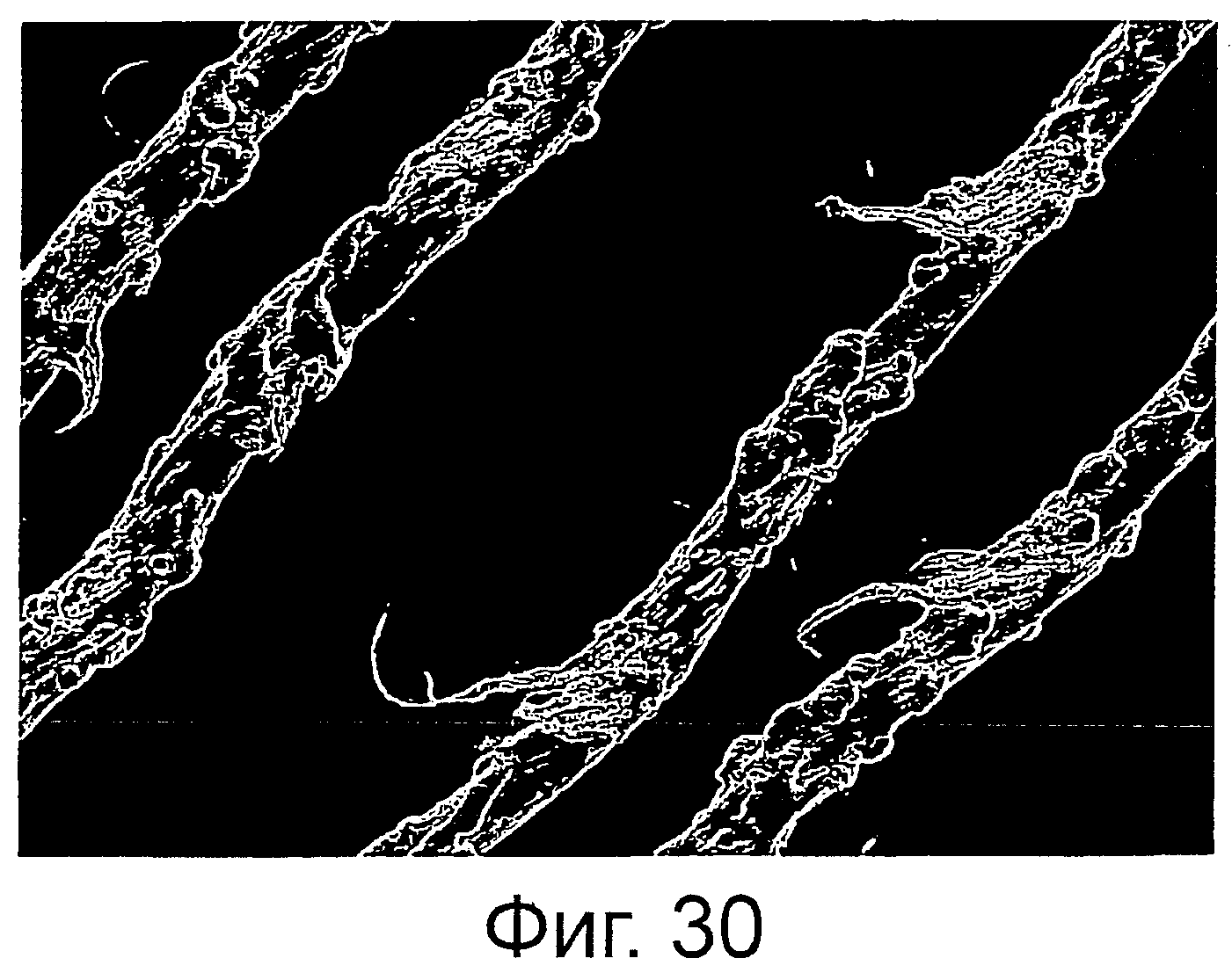

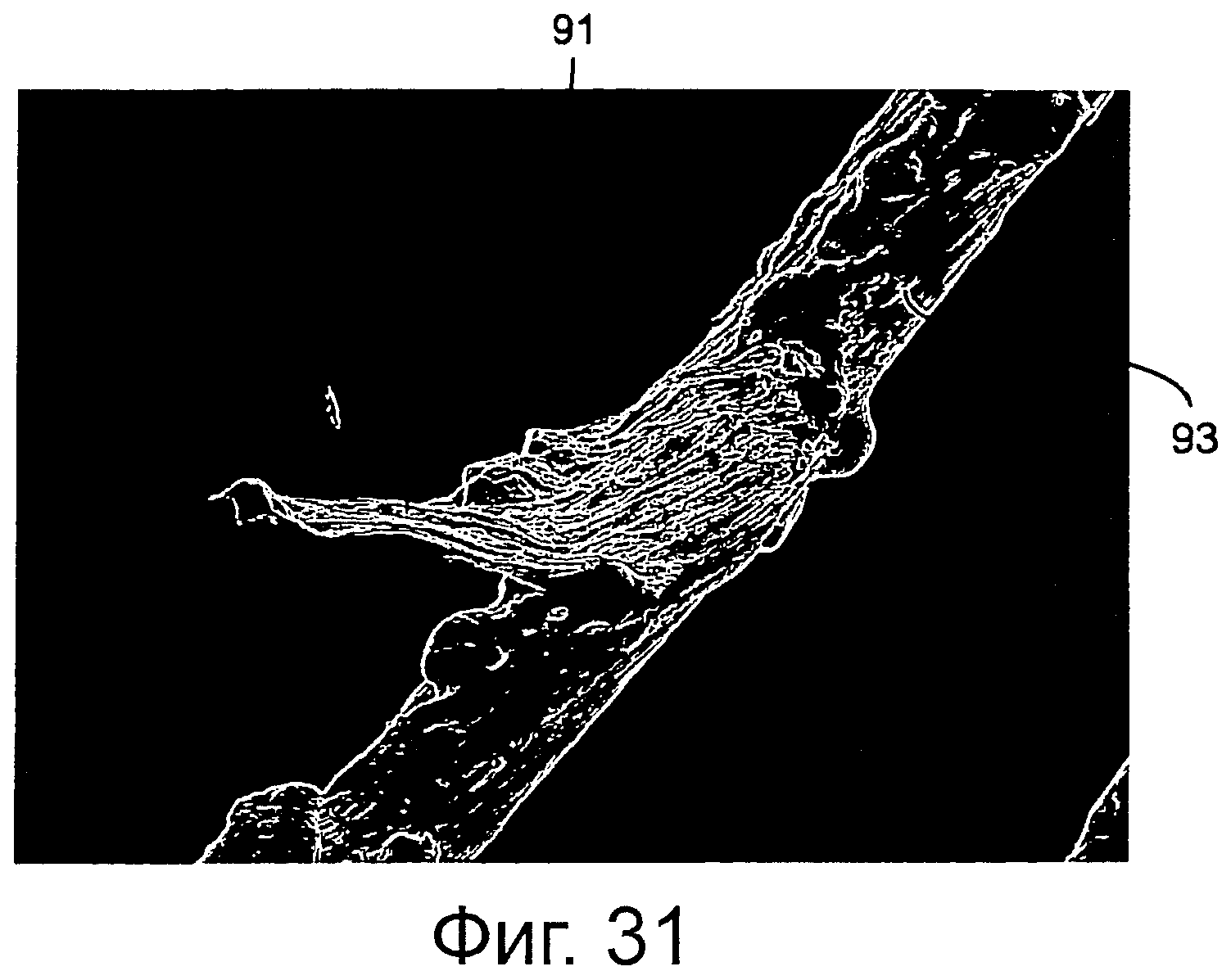

Фигуры 28, 29, 30 и 31 представляют собой полученные по методу СЭМ при увеличениях 25×, 100×, 100× и 250× соответственно микрофотографии поверхности изделия, изготовленного в примере 1а, после проведения испытания на износостойкость в результате удаления волокна.

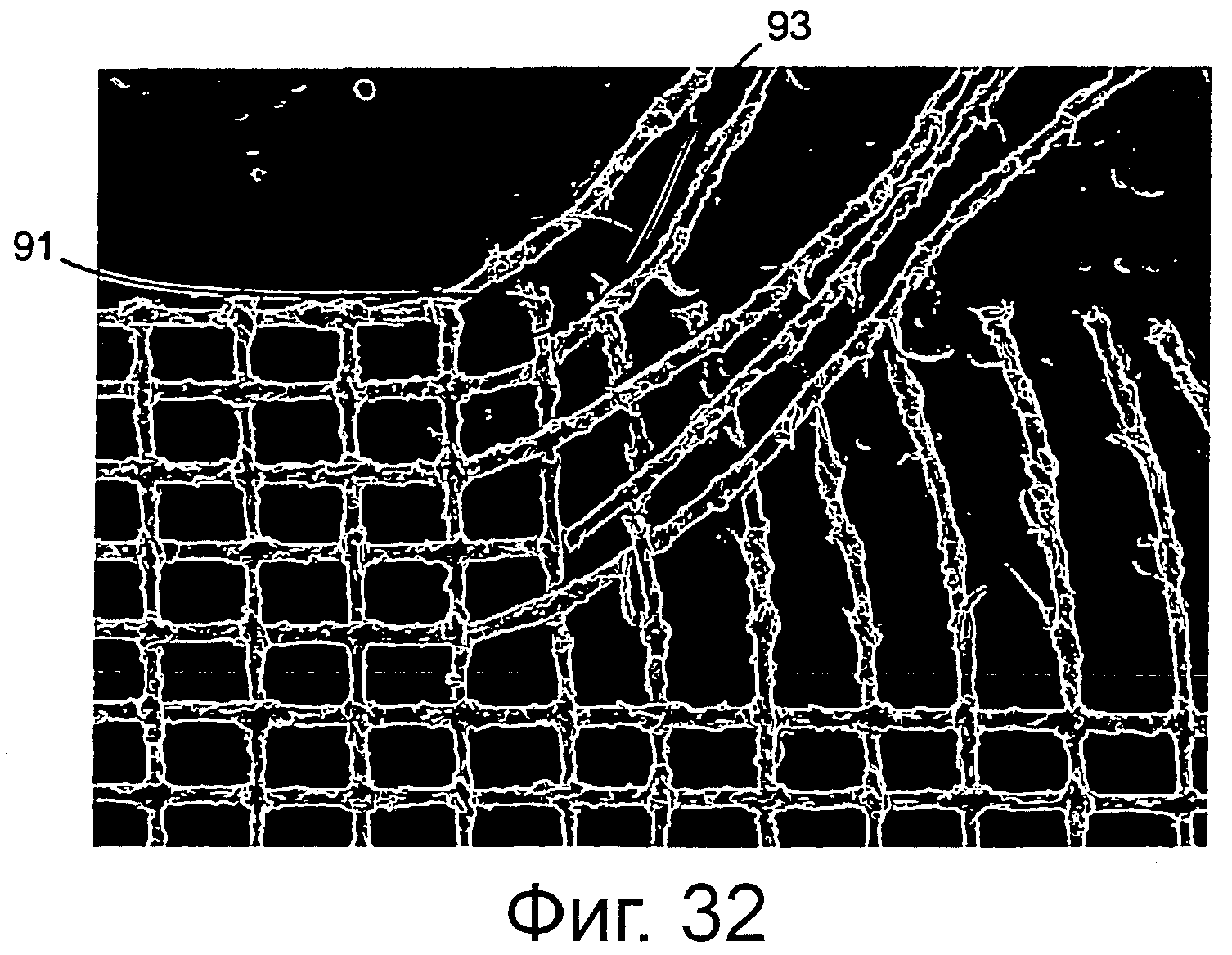

Фигуры 32 и 33 представляют собой полученные по методу СЭМ при увеличениях 25× и 250× соответственно микрофотографии поверхности изделия, изготовленного в примере 1b, после проведения испытания на износостойкость в результате удаления волокна.

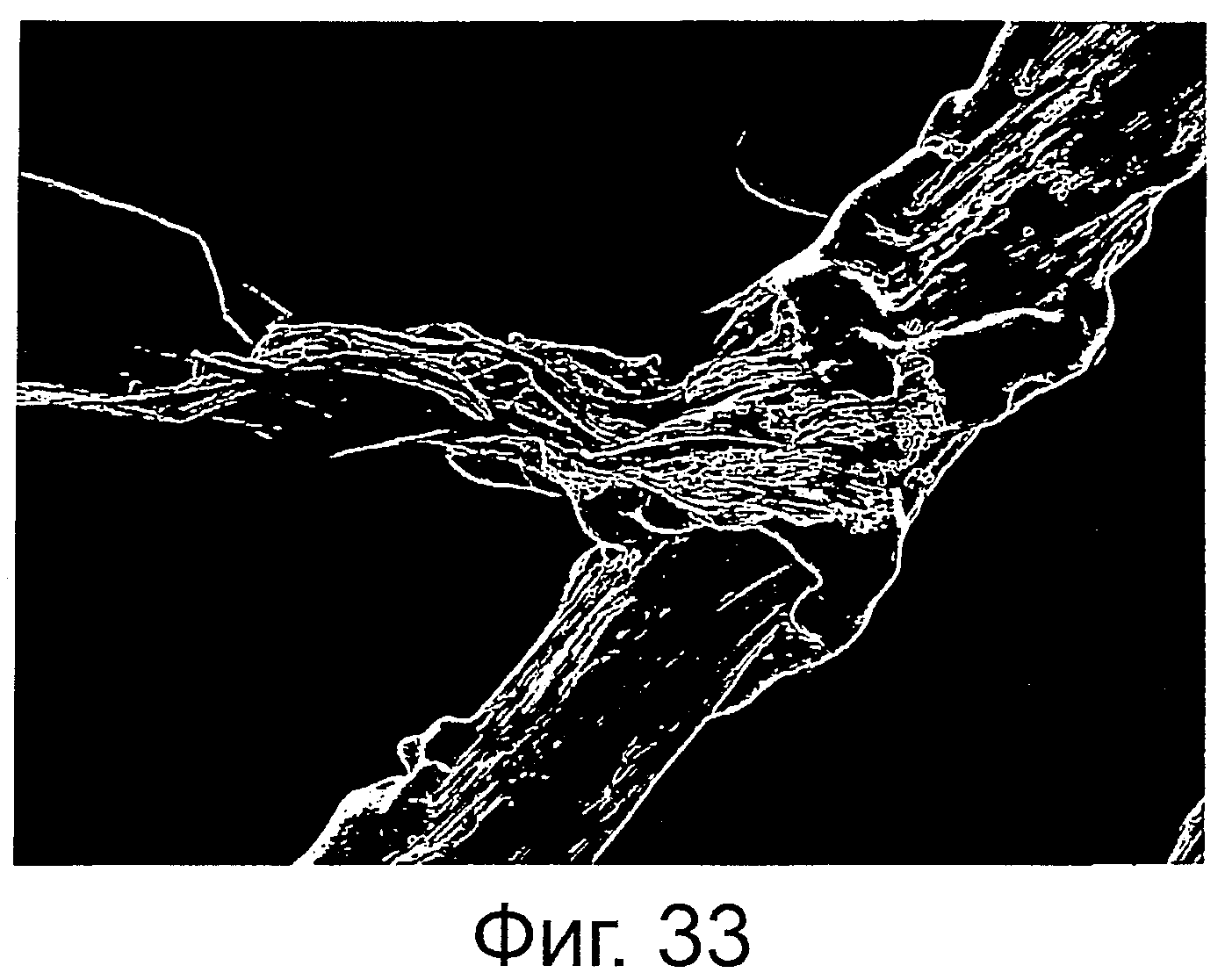

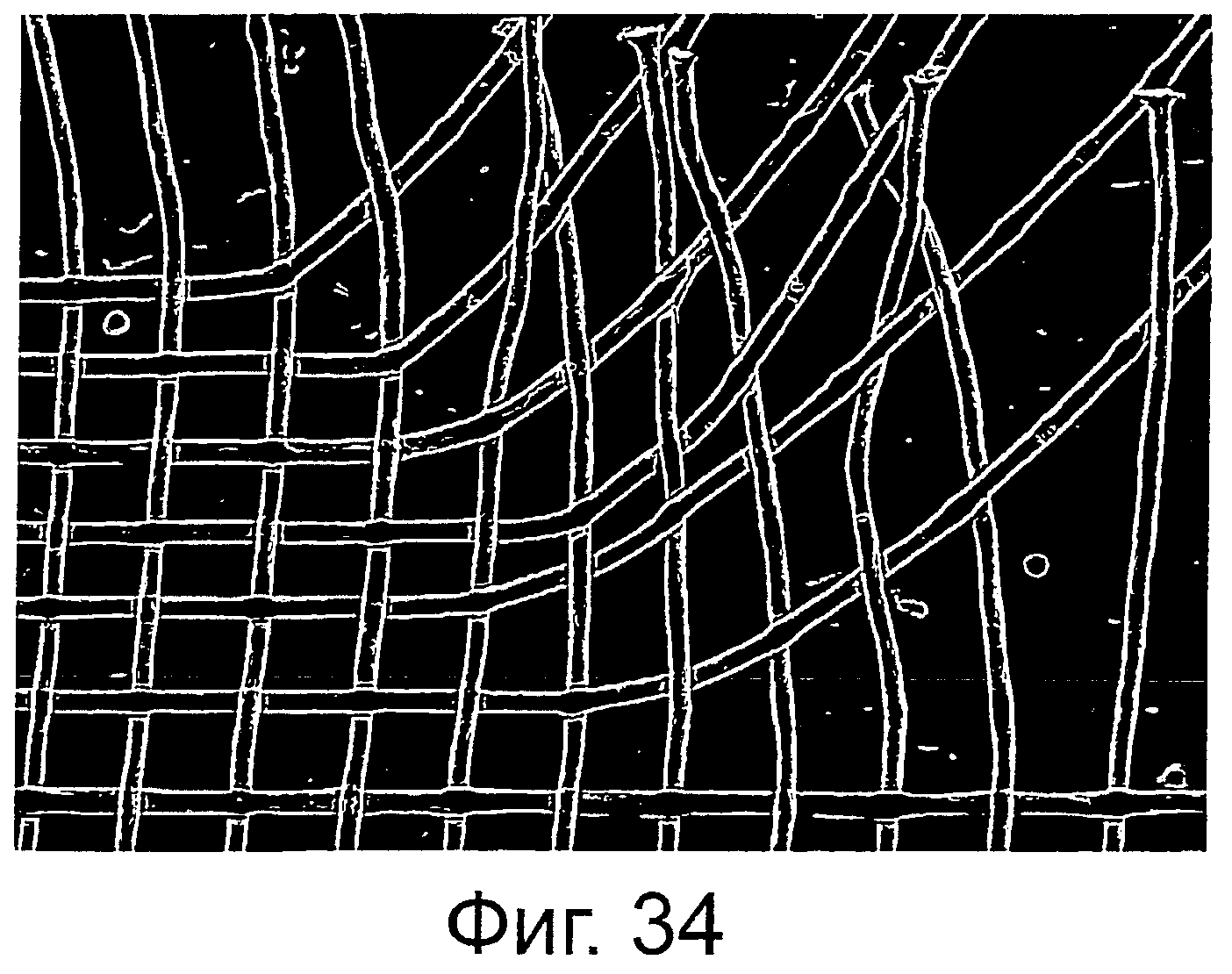

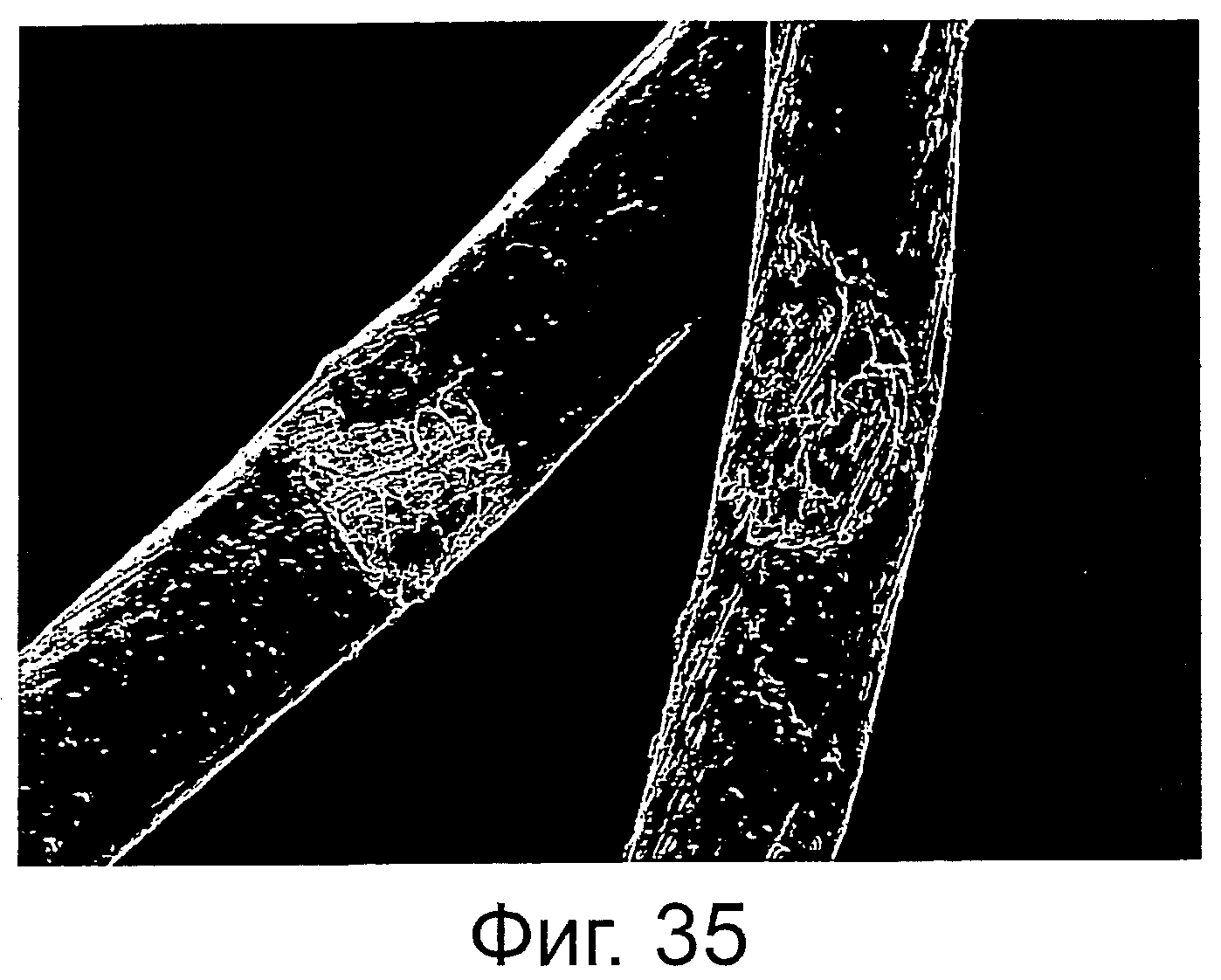

Фигуры 34 и 35 представляют собой полученные по методу СЭМ при увеличениях 25× и 250× соответственно микрофотографии поверхности изделия, изготовленного в сравнительном примере А, после проведения испытания на удаление волокна.

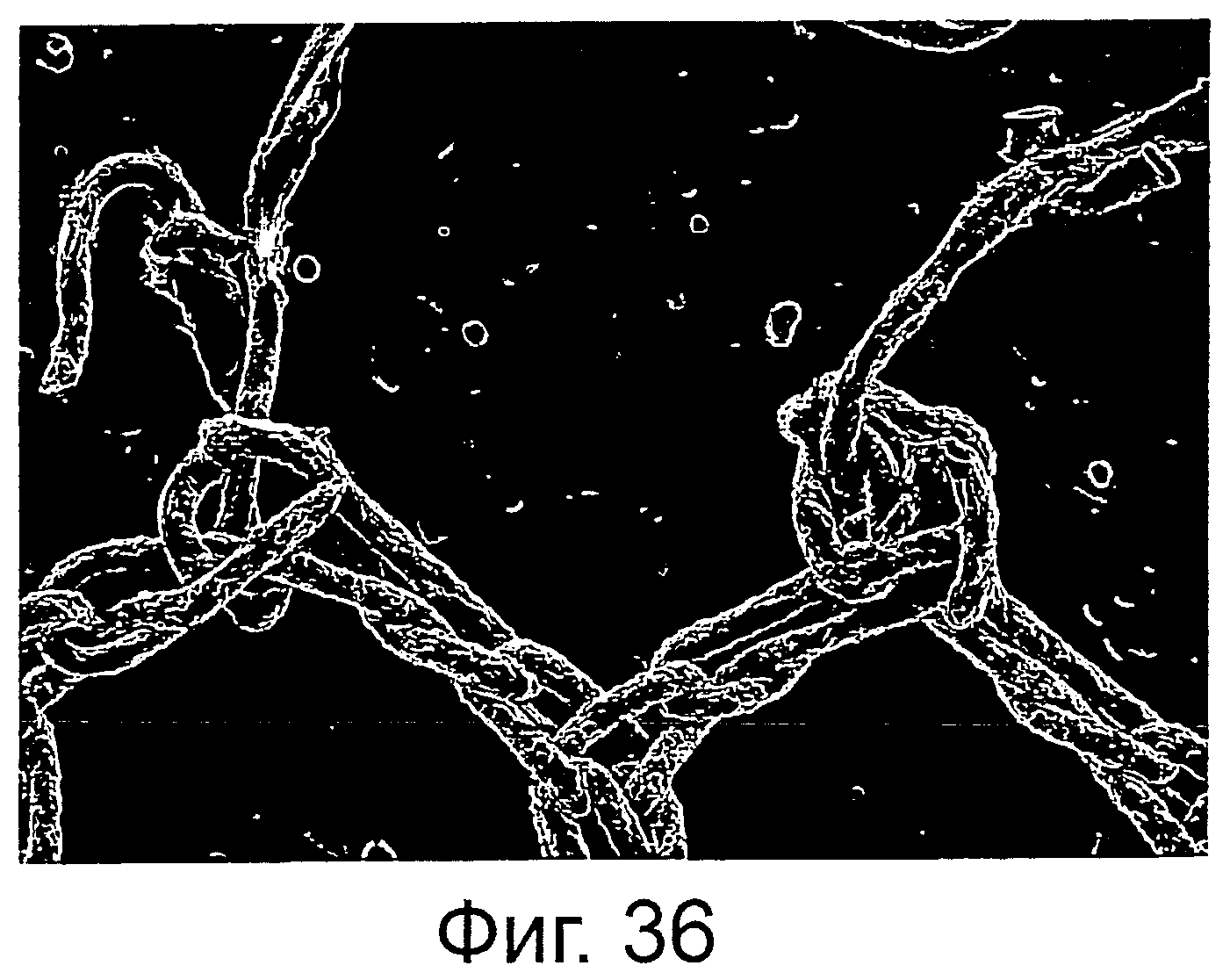

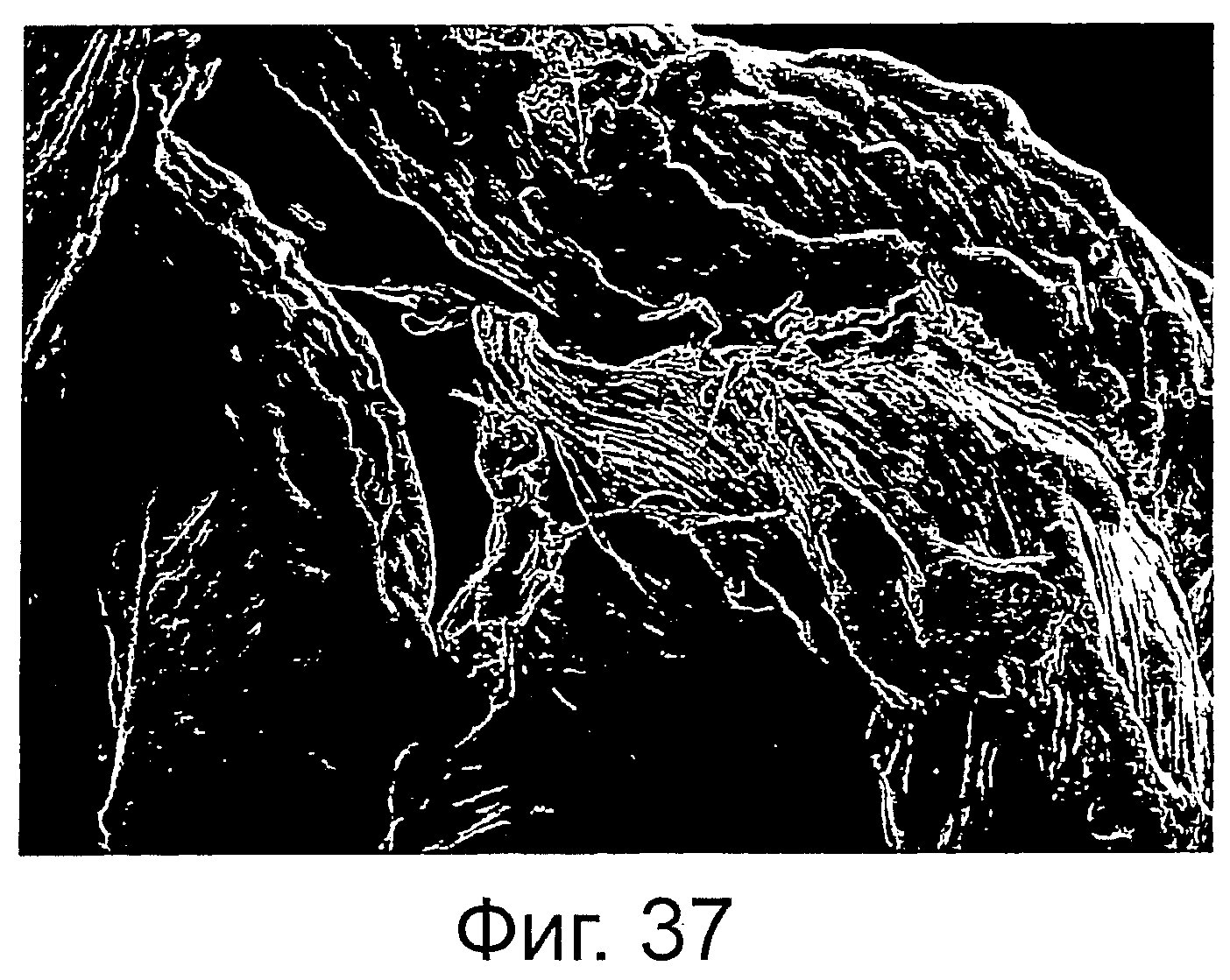

Фигуры 36 и 37 представляют собой полученные по методу СЭМ при увеличениях 25× и 250× соответственно микрофотографии поверхности изделия, изготовленного в примере 3, после проведения испытания на удаление волокна.

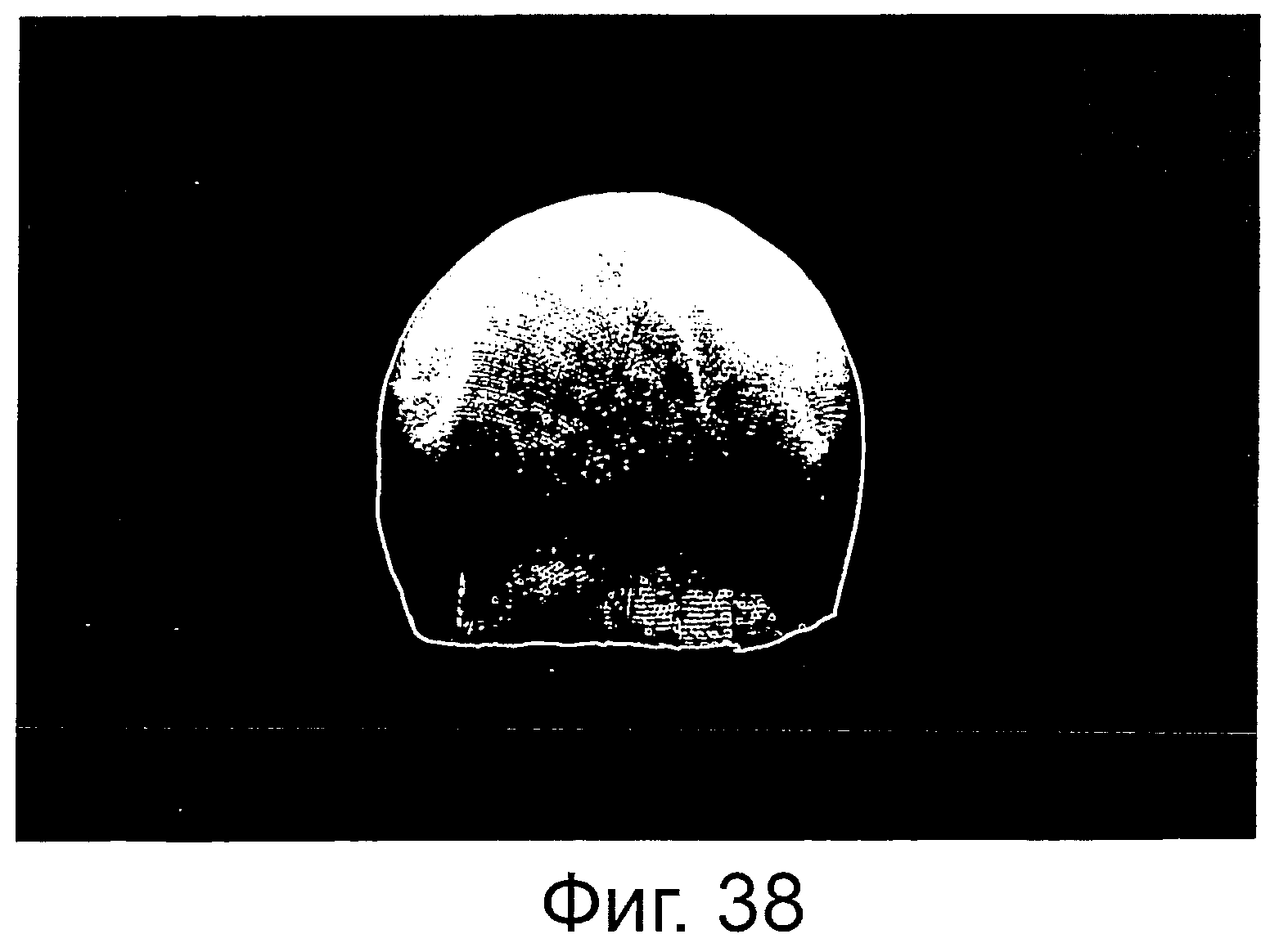

Фигура 38 представляет собой фотографию профилированного изделия, изготовленного в примере 9.

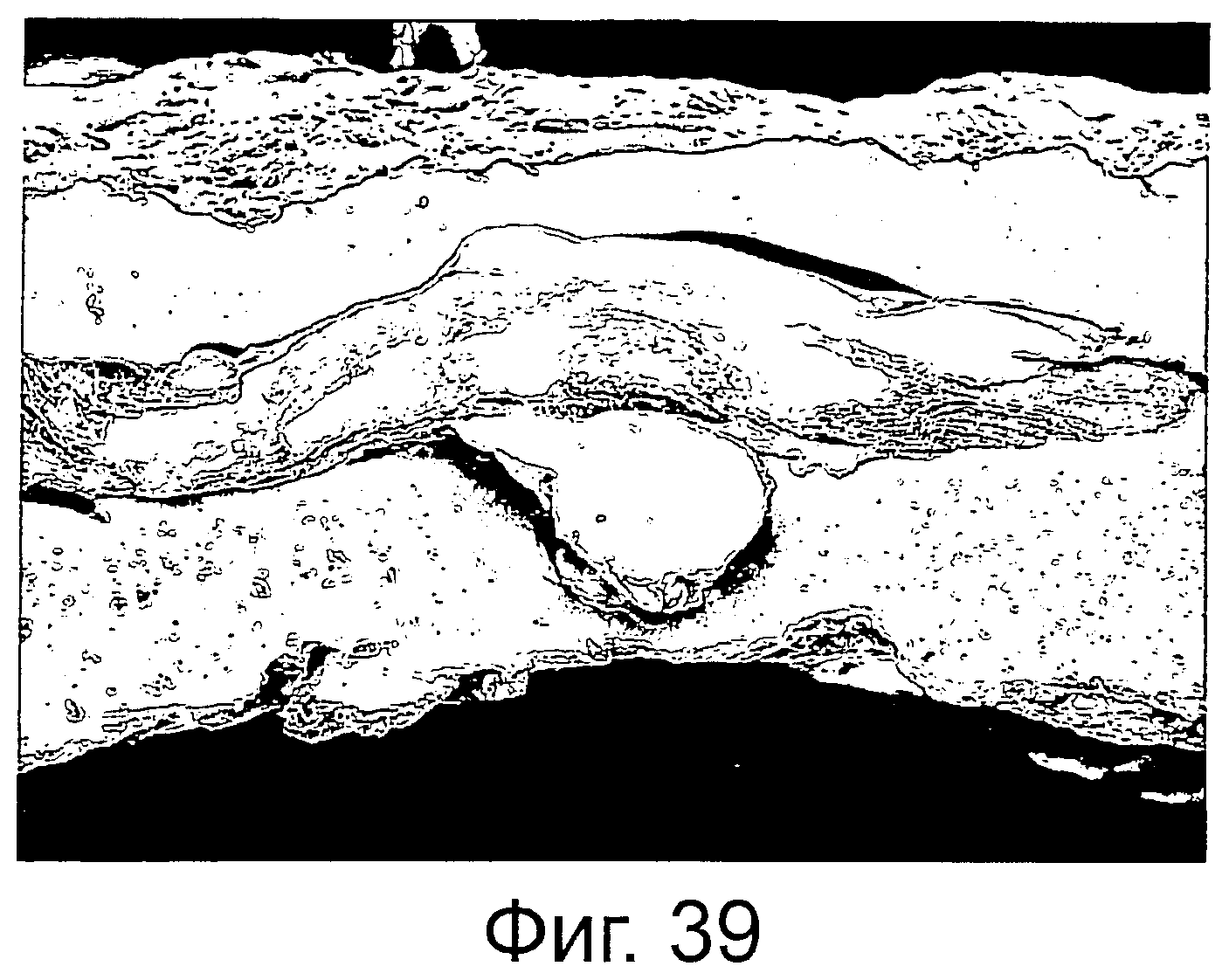

Фигура 39 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия из примера 10.

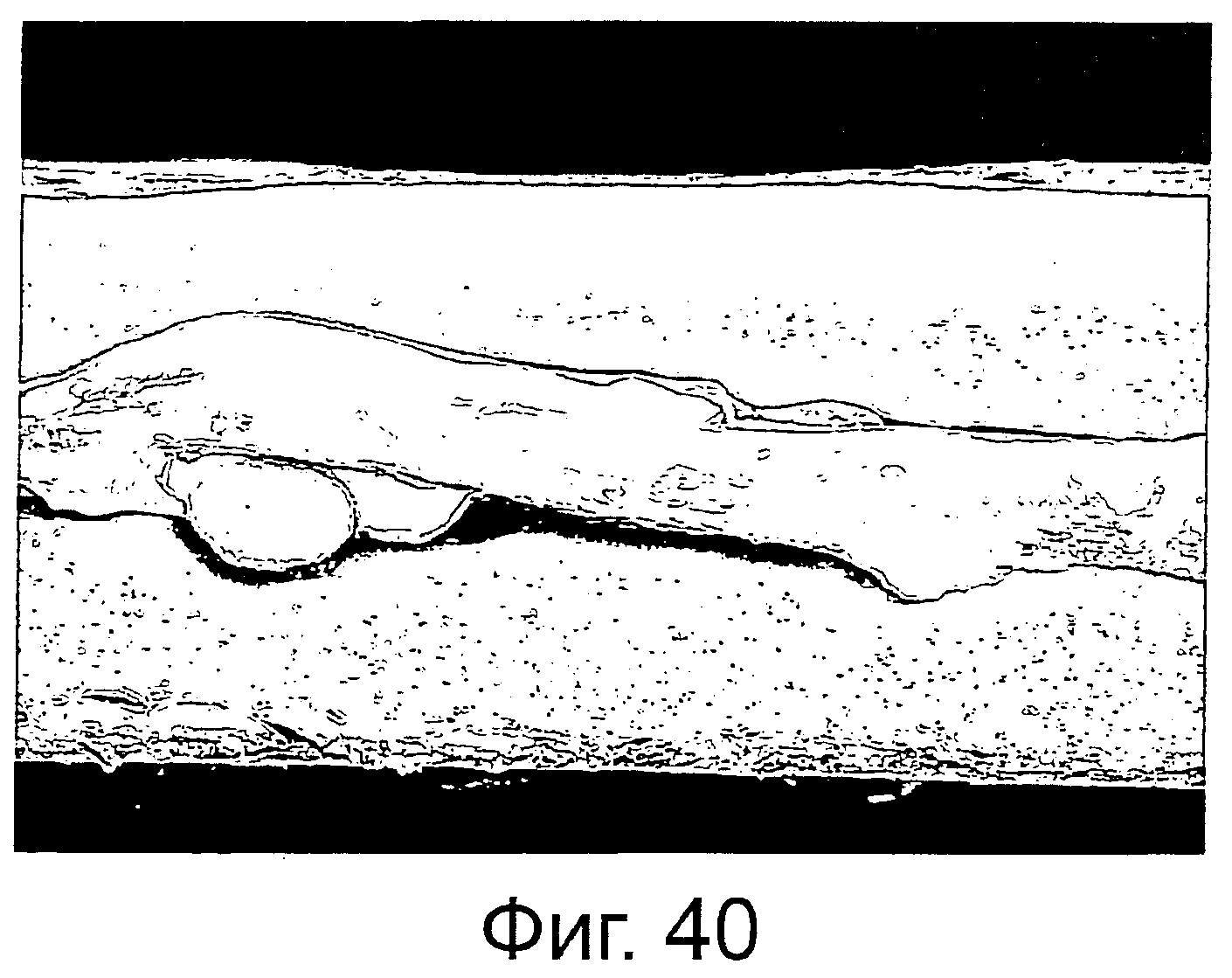

Фигура 40 представляет собой полученную по методу СЭМ при увеличении 250× микрофотографию поперечного сечения изделия из примера 11.

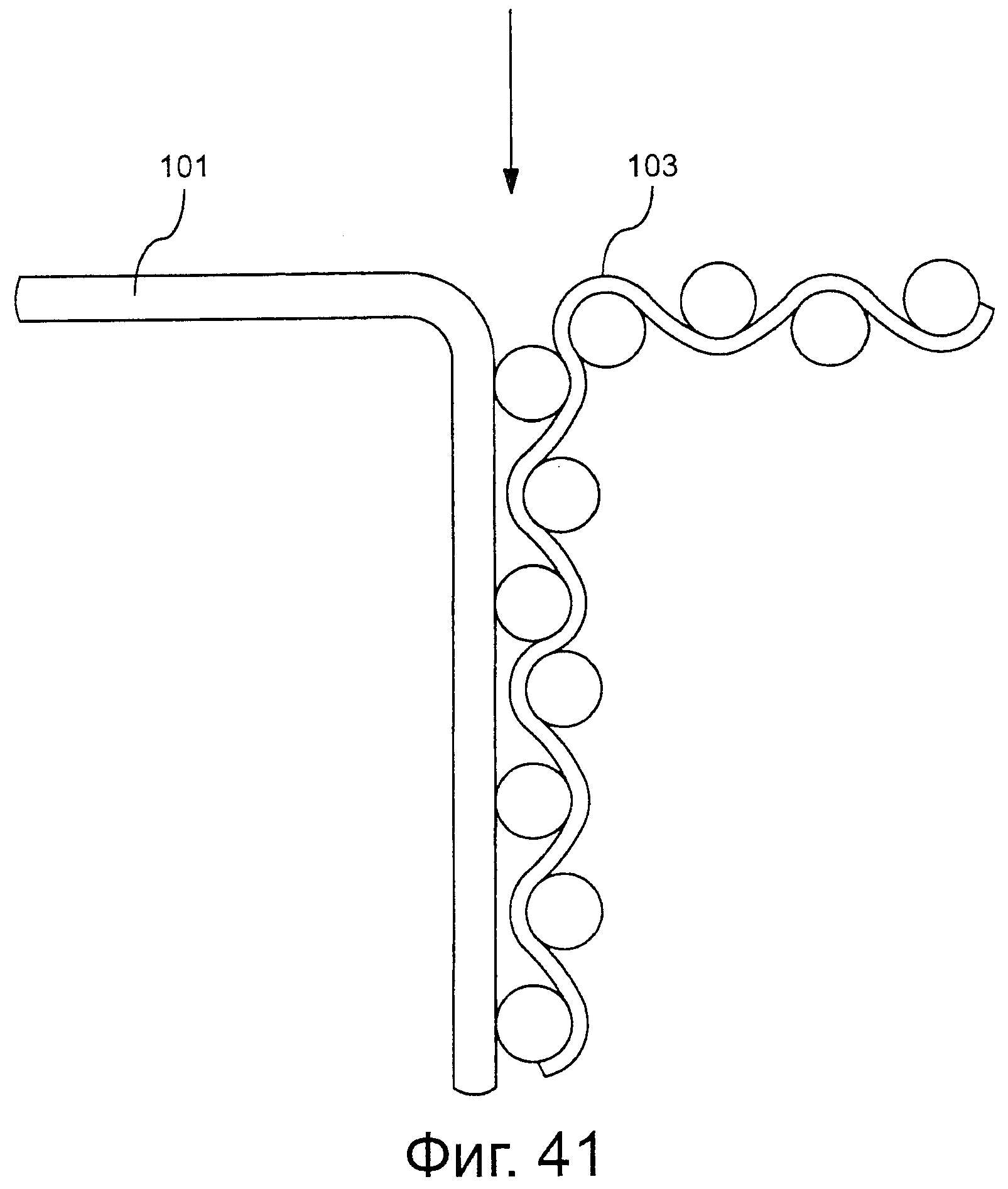

Фигура 41 представляет собой схематическое изображение ориентации образца, что более подробно описывается в испытании на отслаивание, включенное в настоящий документ.

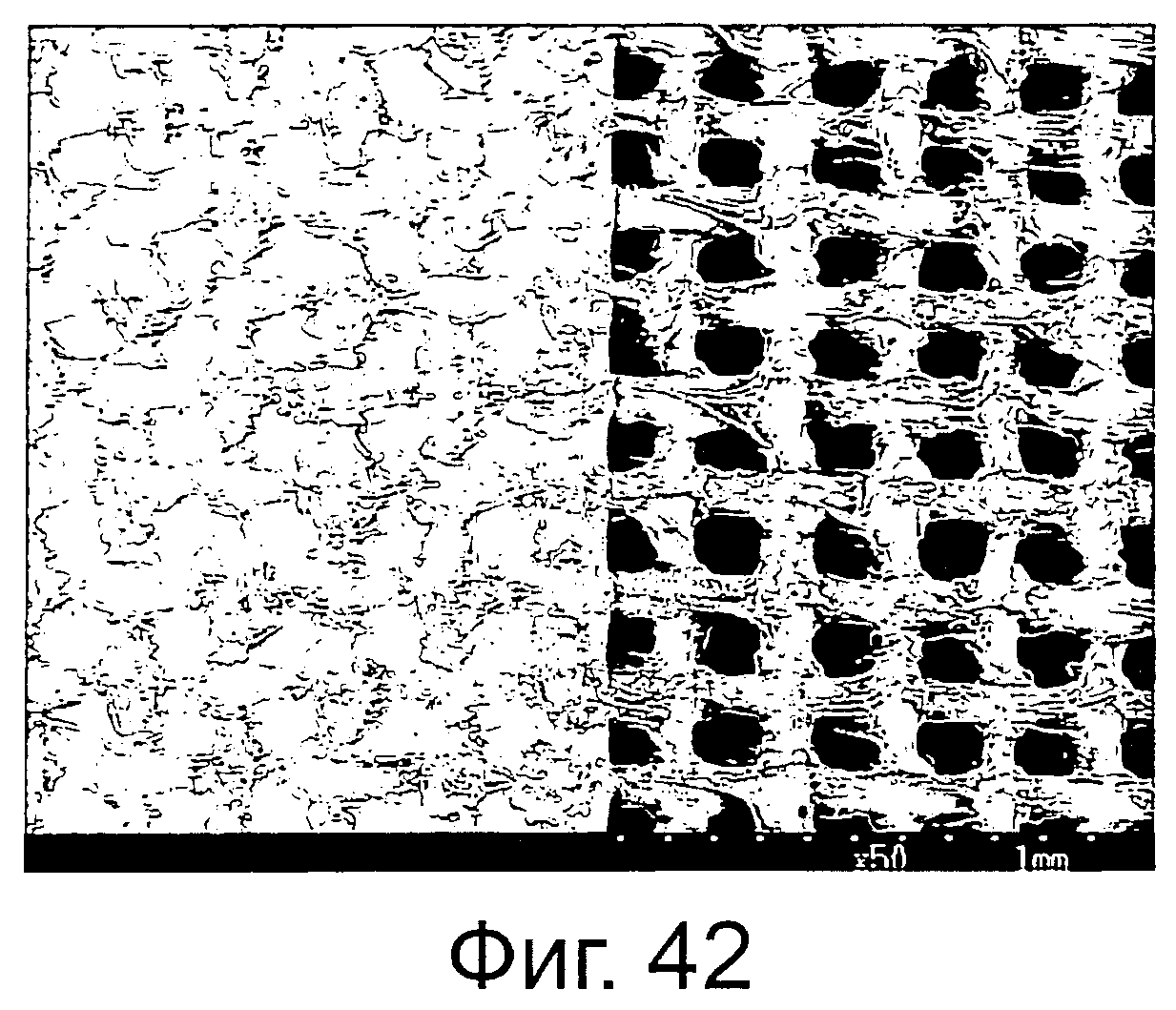

Фигура 42 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в примере 12а, после проведения испытания на отслаивание.

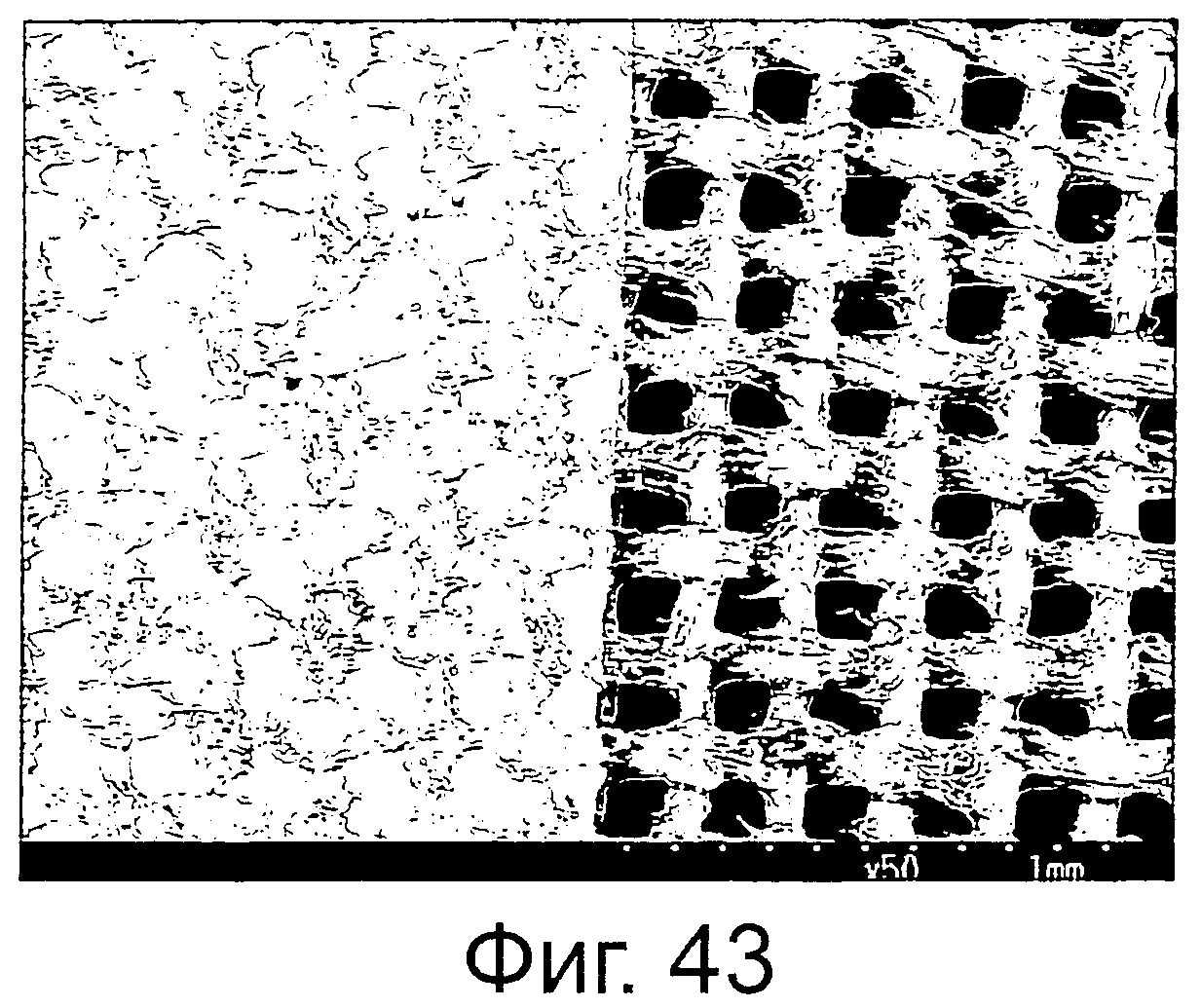

Фигура 43 представляет собой полученную по методу СЭМ при увеличении 50х микрофотографию поверхности изделия, изготовленного в примере 12b, после проведения испытания на отслаивание.

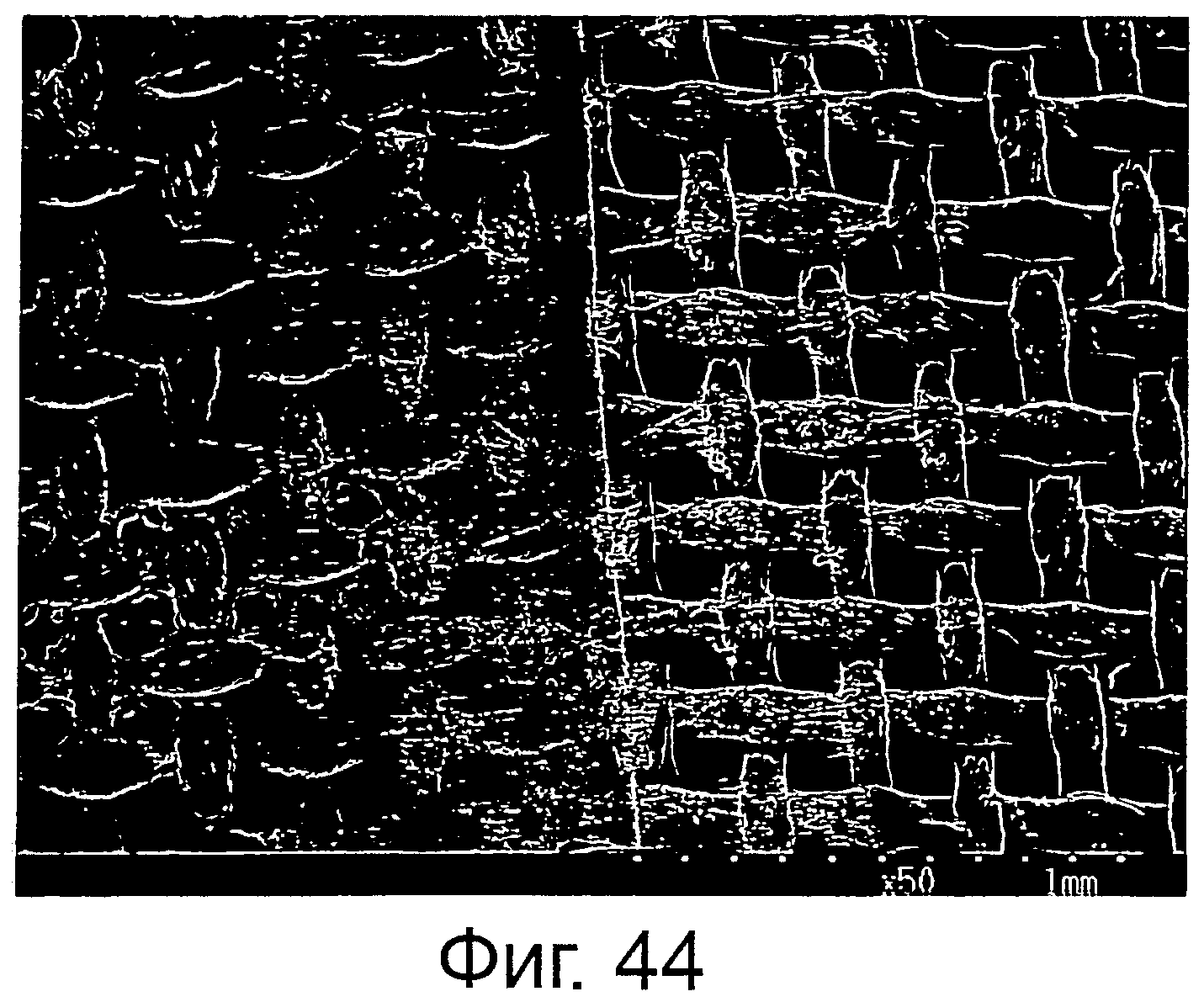

Фигура 44 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в сравнительном примере F, после проведения испытания на отслаивание.

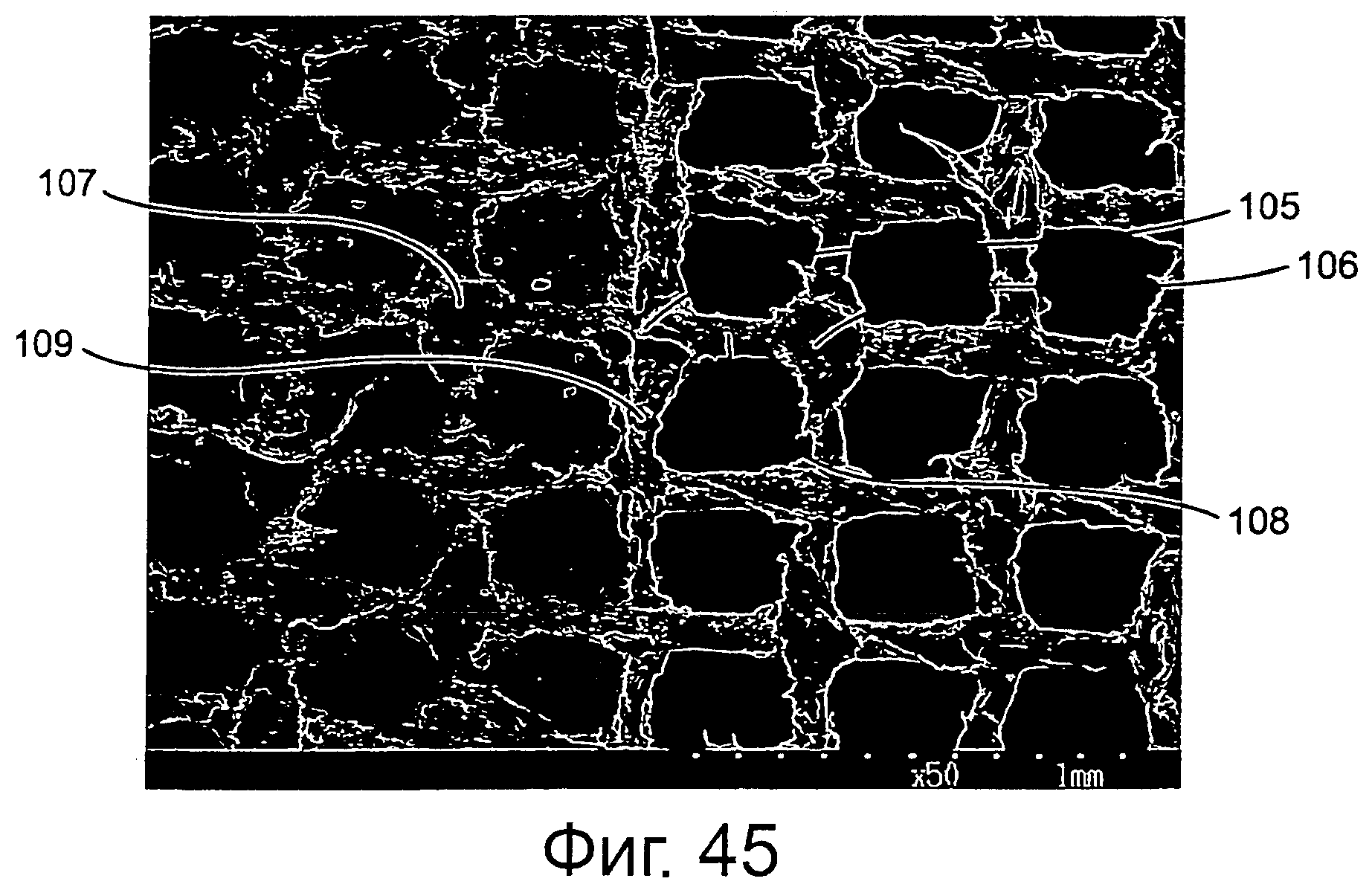

Фигура 45 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в примере 13a, после проведения испытания на отслаивание.

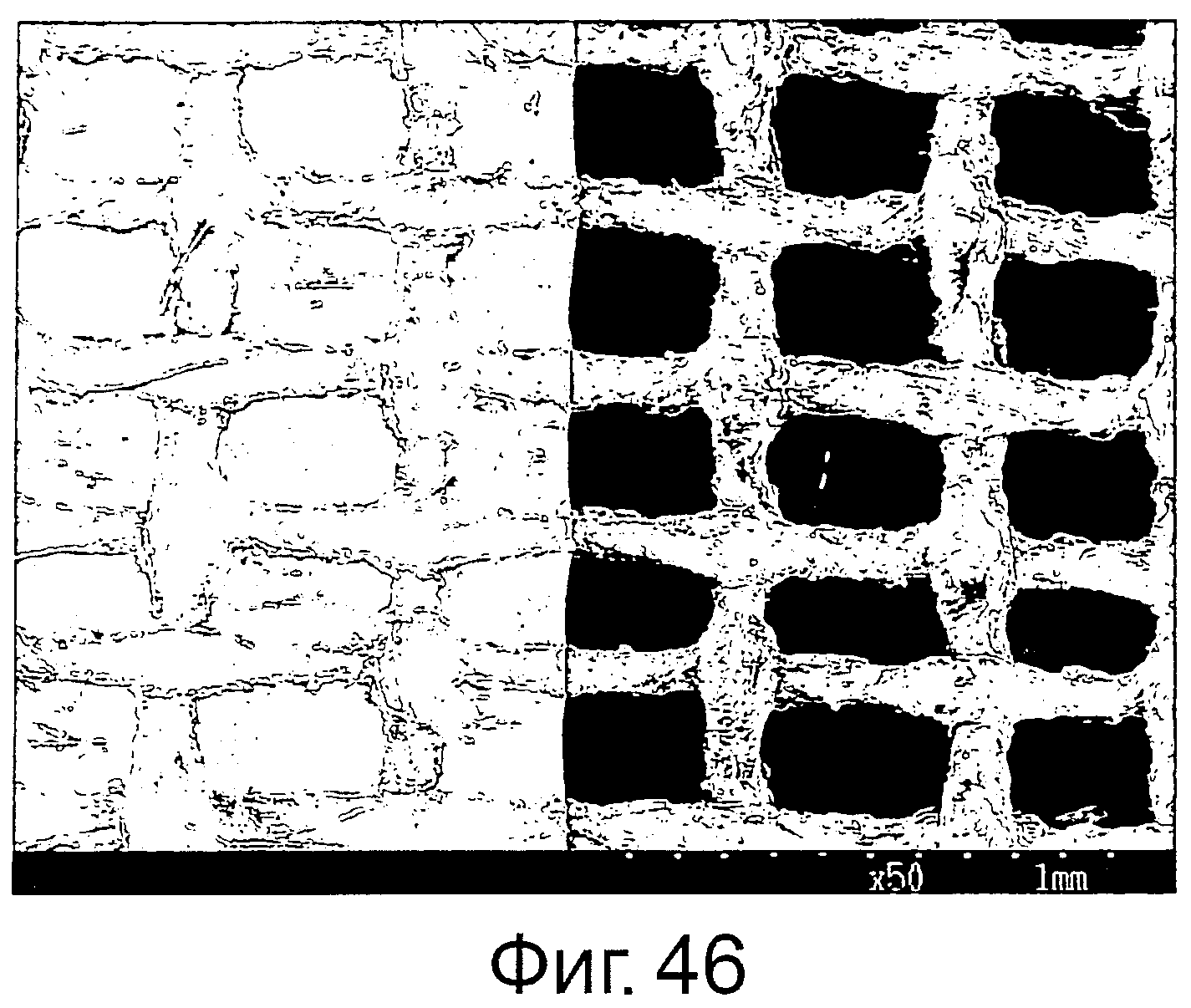

Фигура 46 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в примере 113b, после проведения испытания на отслаивание.

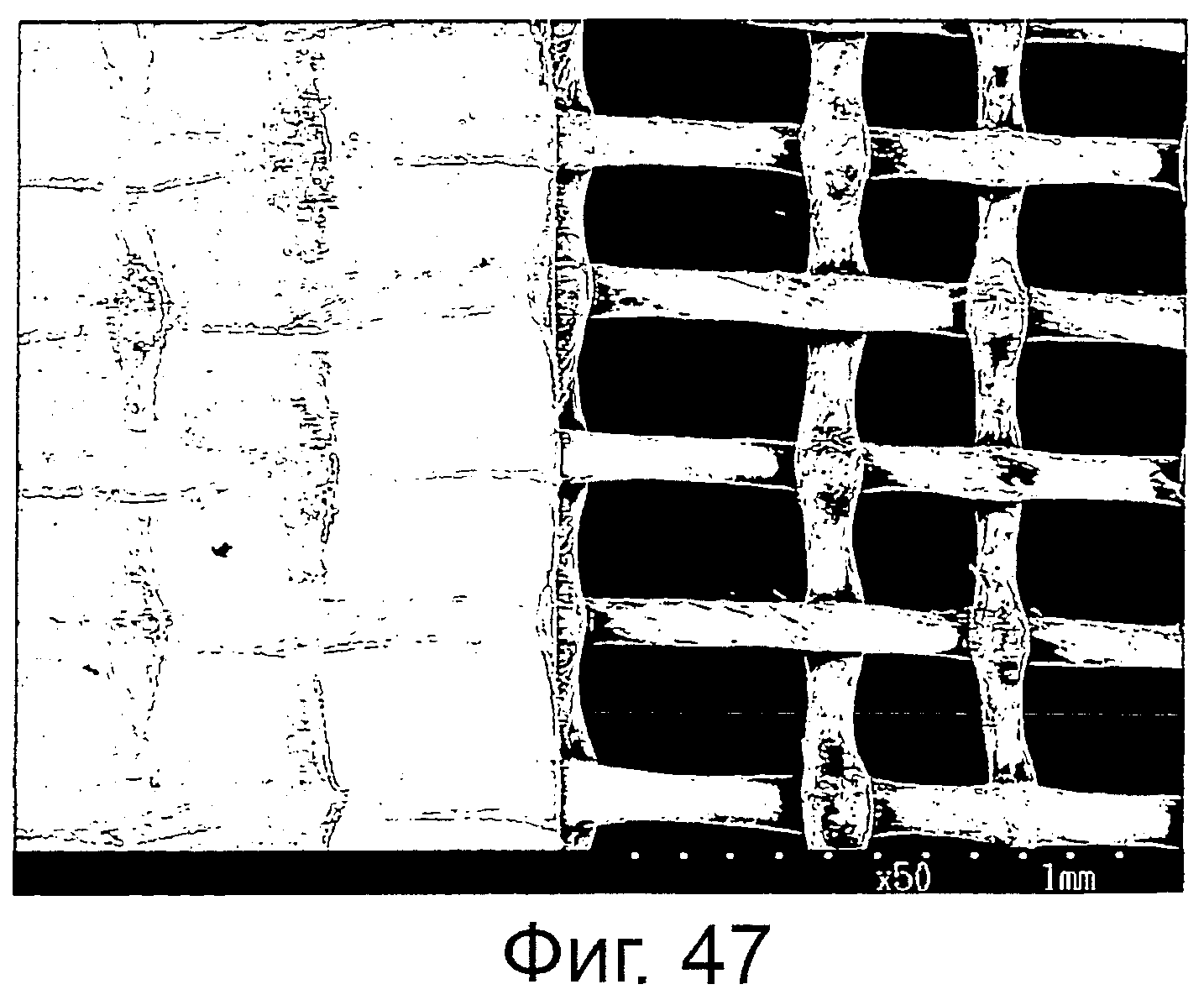

Фигура 47 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в сравнительном примере G, после проведения испытания на отслаивание.

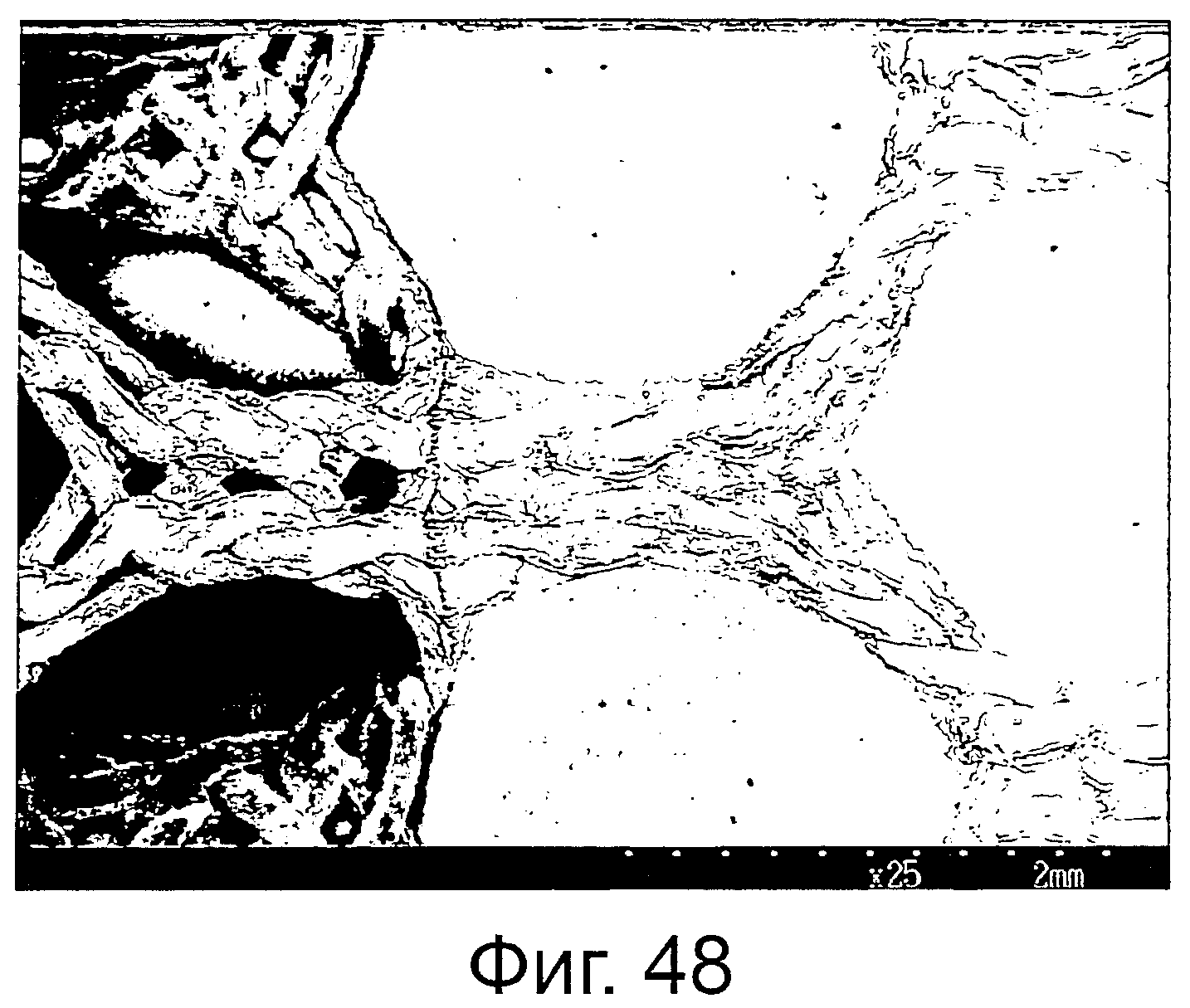

Фигура 48 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в примере 14, после проведения испытания на отслаивание.

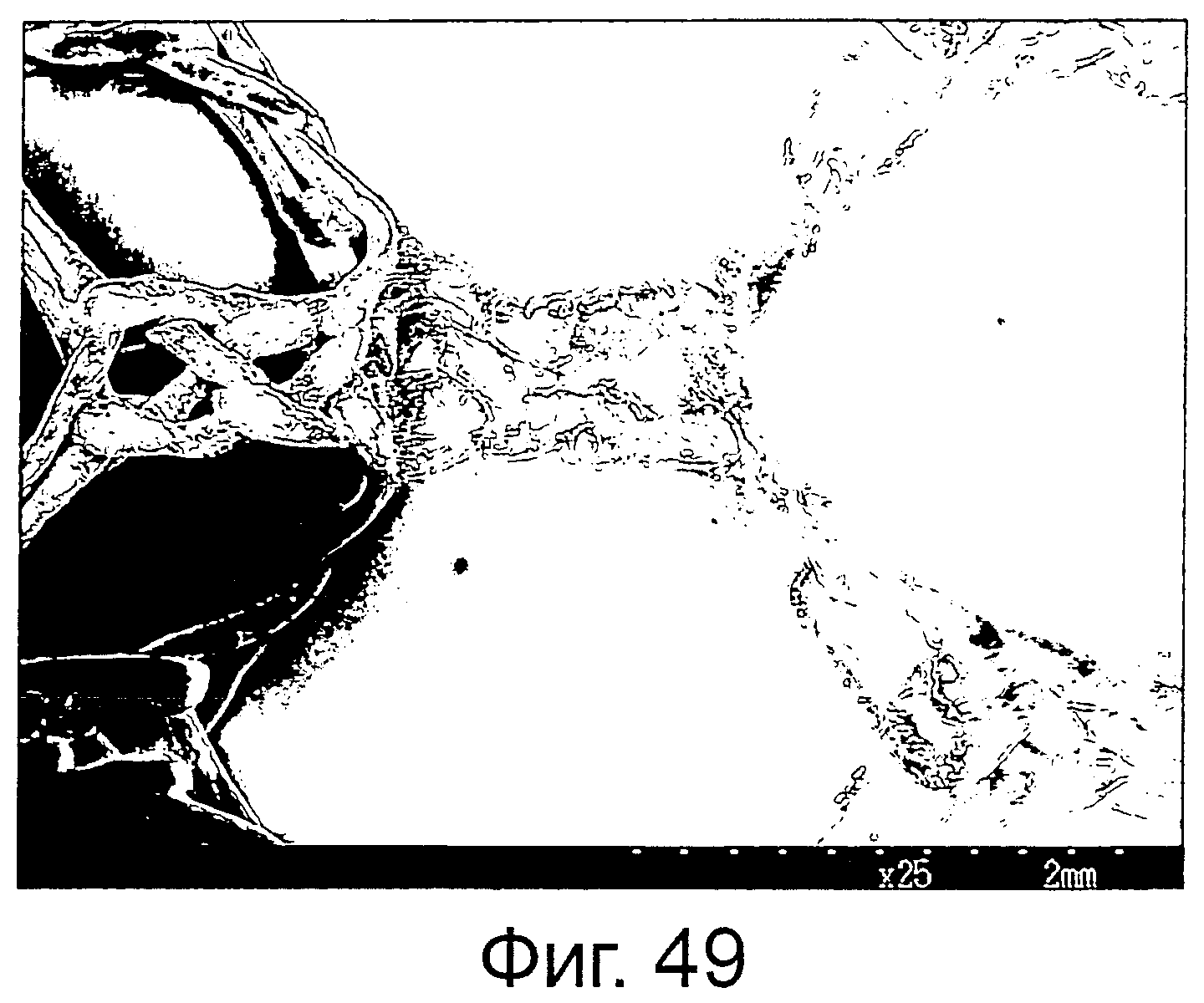

Фигура 49 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в сравнительном примере Н, после проведения испытания на отслаивание.

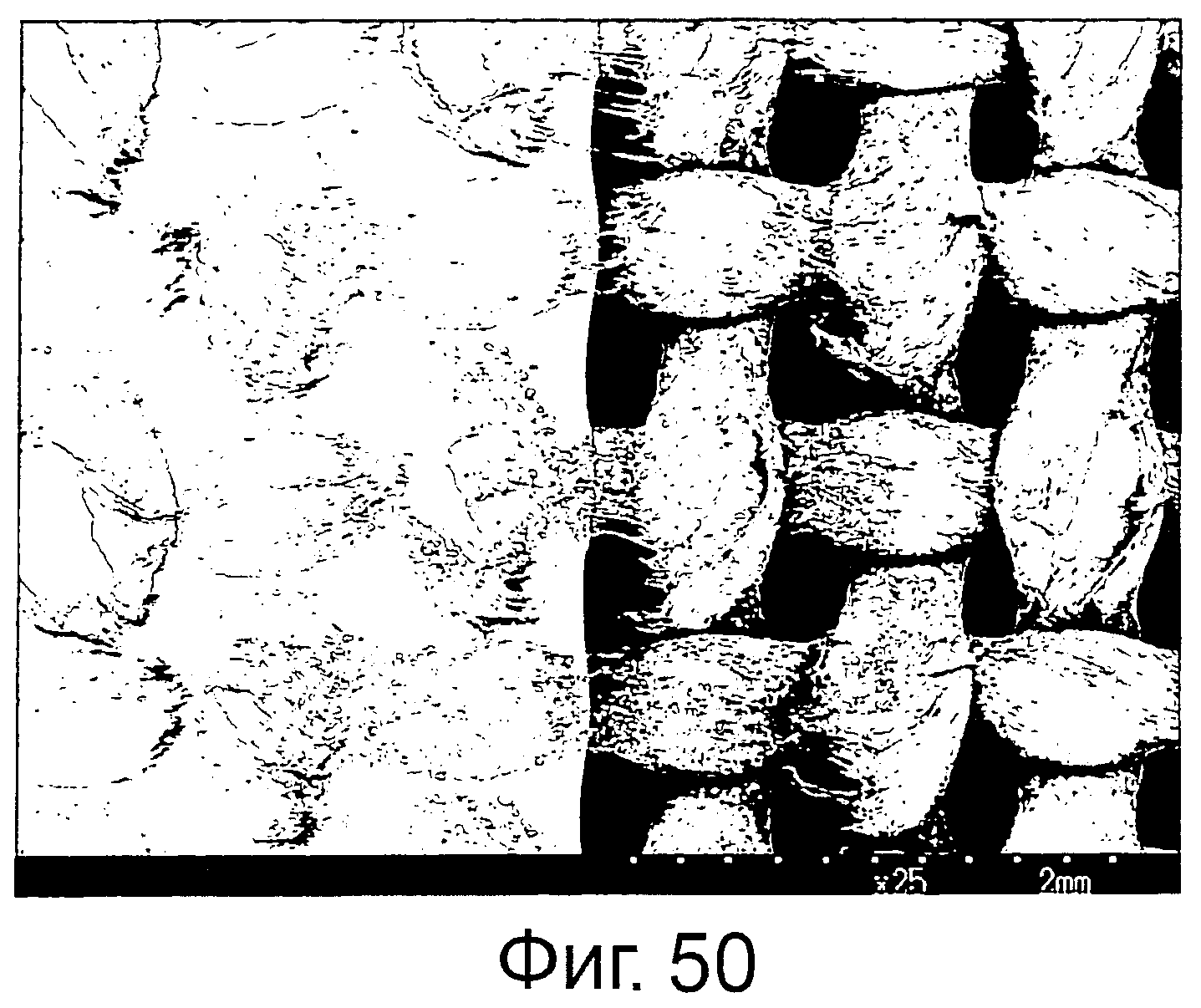

Фигура 50 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в примере 15, после проведения испытания на отслаивание.

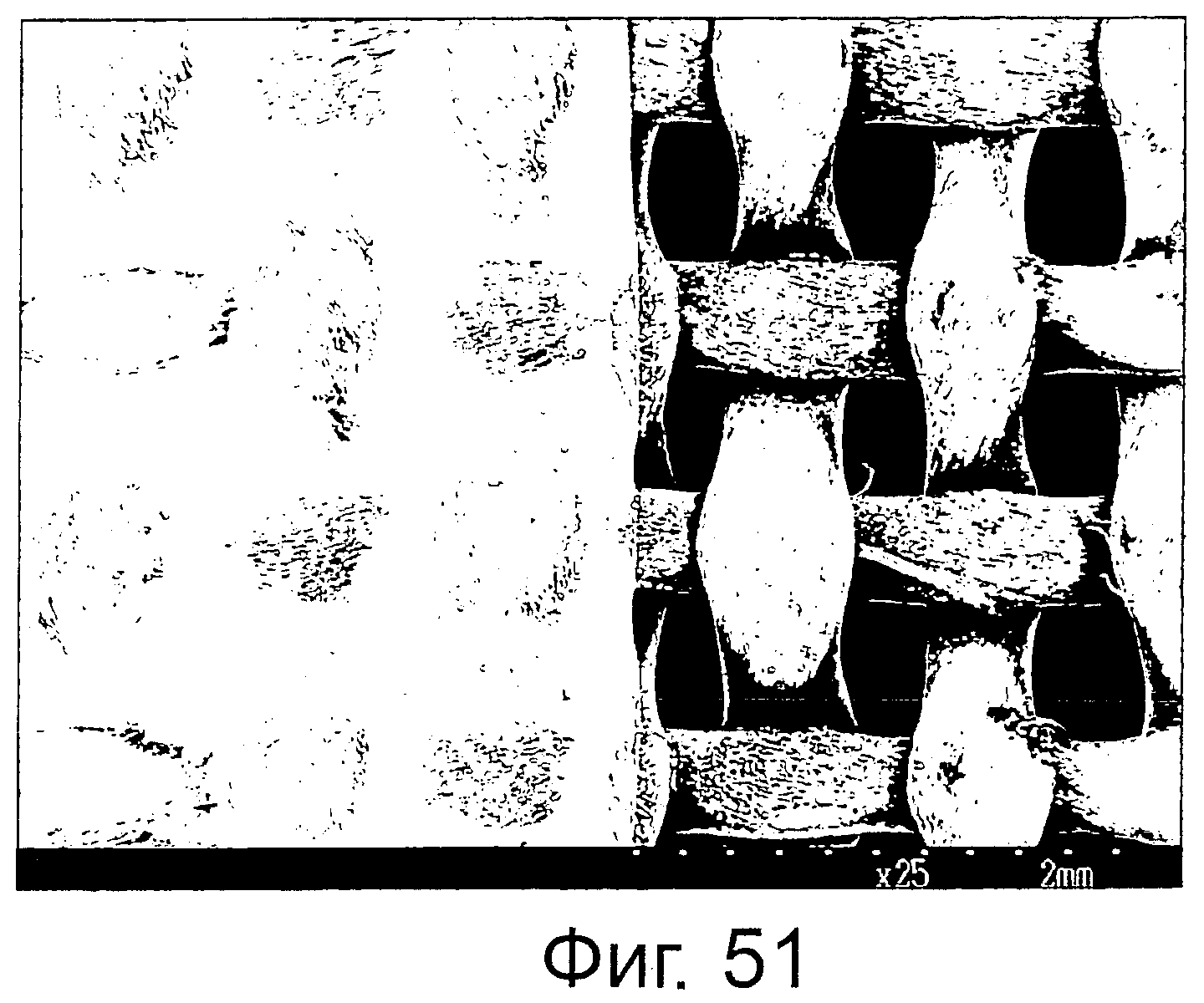

Фигура 51 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в сравнительном примере I, после проведения испытания на отслаивание.

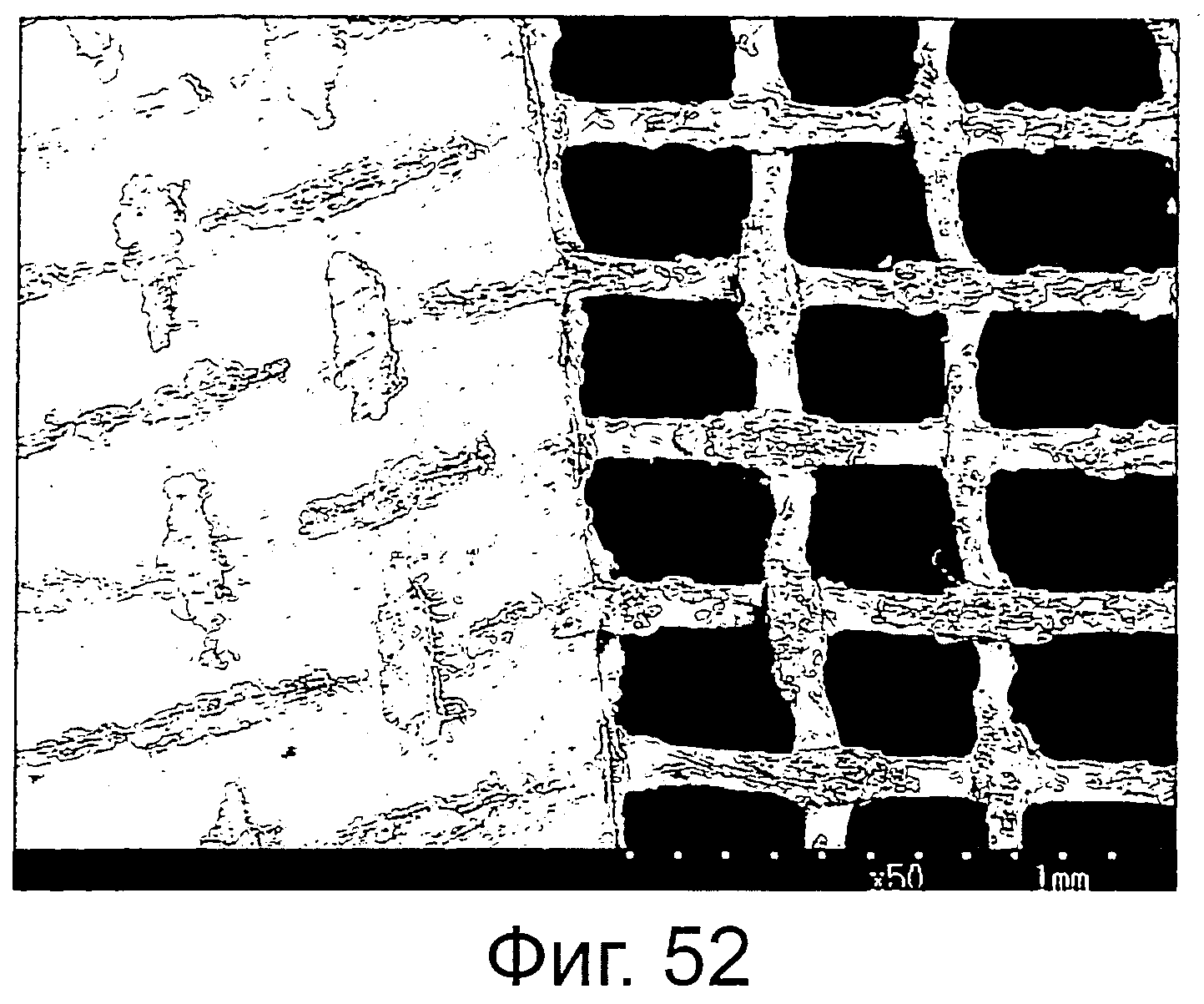

Фигура 52 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в примере 16, после проведения испытания на отслаивание.

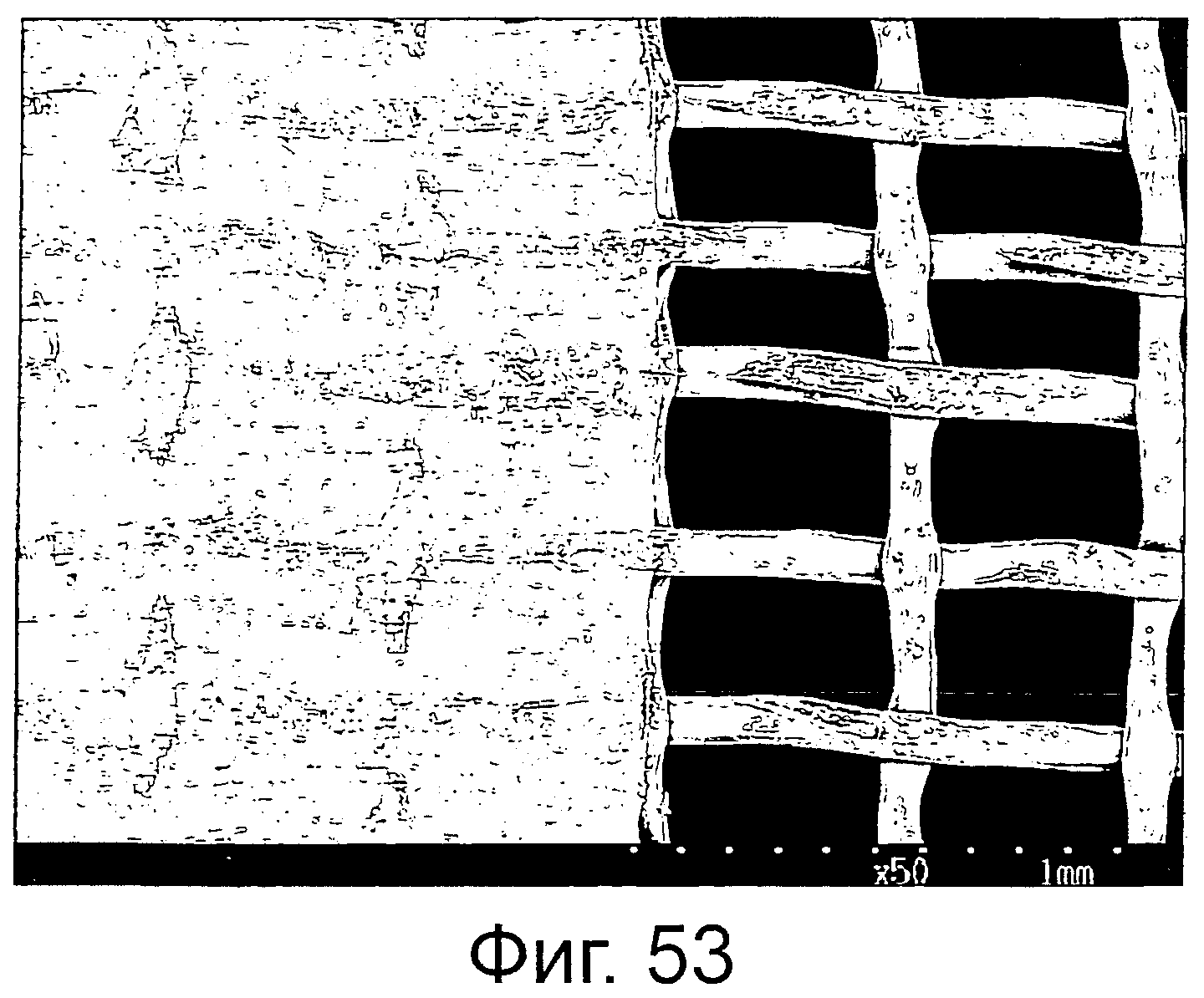

Фигура 53 представляет собой полученную по методу СЭМ при увеличении 50× микрофотографию поверхности изделия, изготовленного в сравнительном примере J, после проведения испытания на отслаивание.

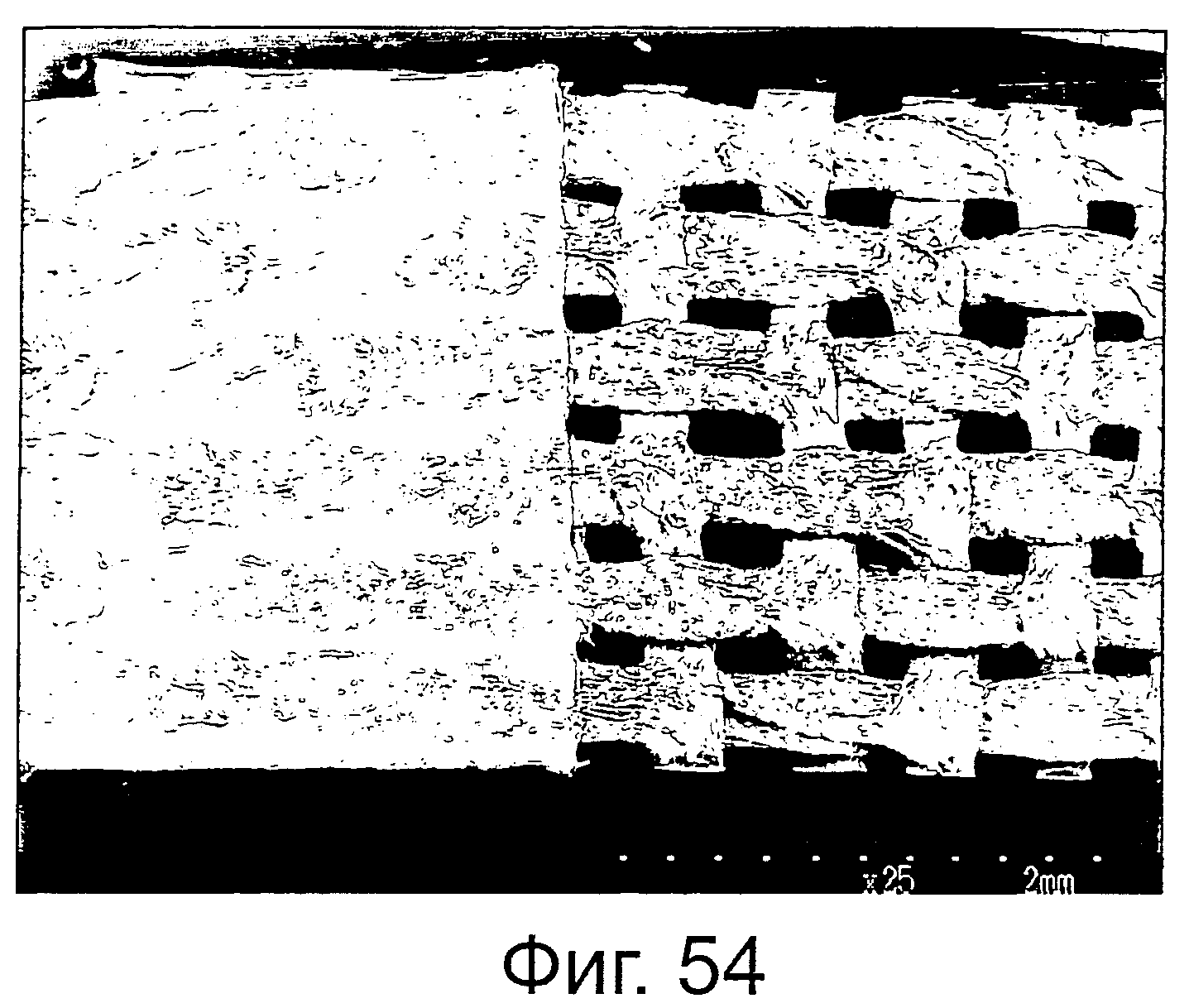

Фигура 54 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в примере 17, после проведения испытания на отслаивание.

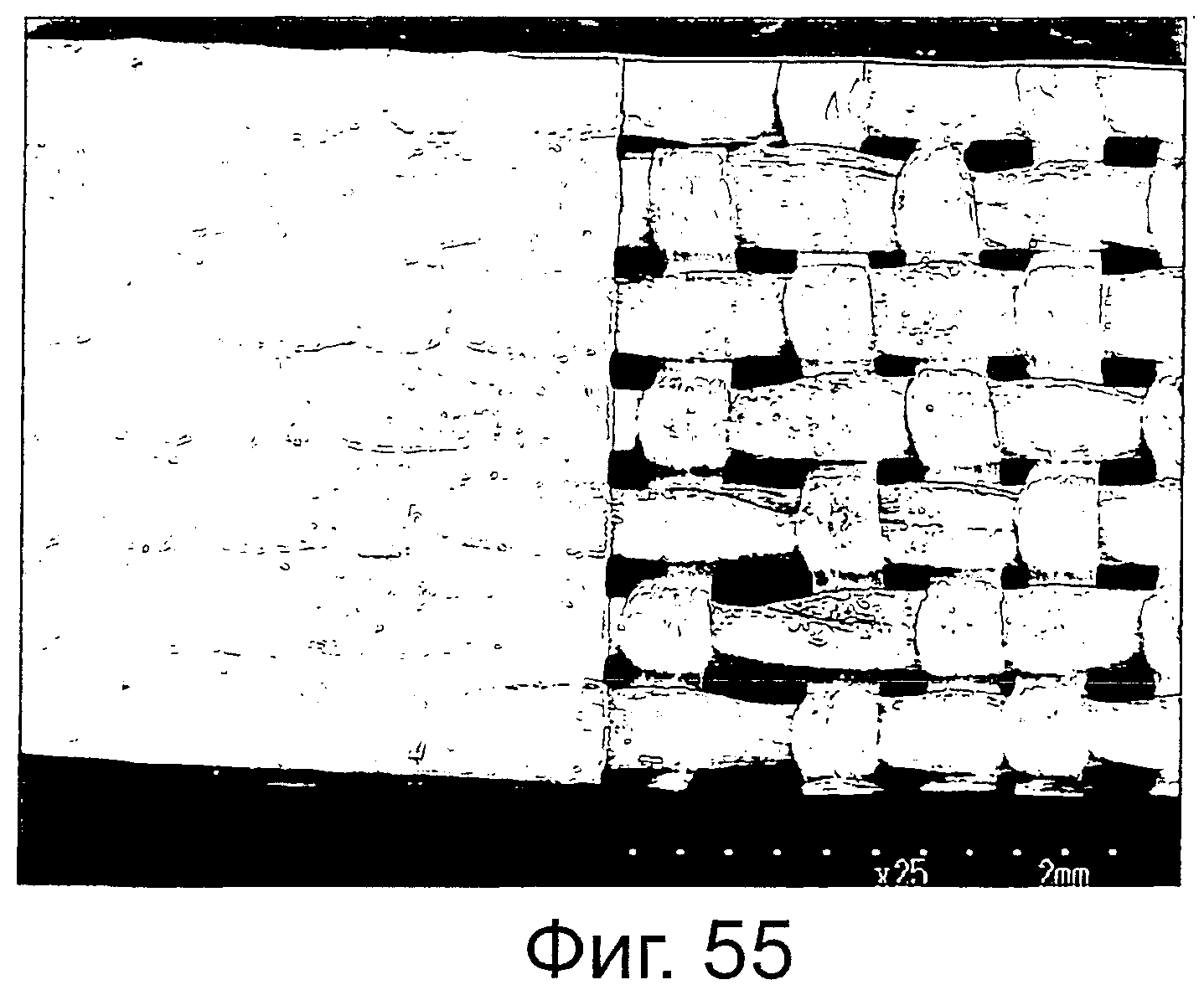

Фигура 55 представляет собой полученную по методу СЭМ при увеличении 25× микрофотографию поверхности изделия, изготовленного в сравнительном примере К, после проведения испытания на отслаивание.

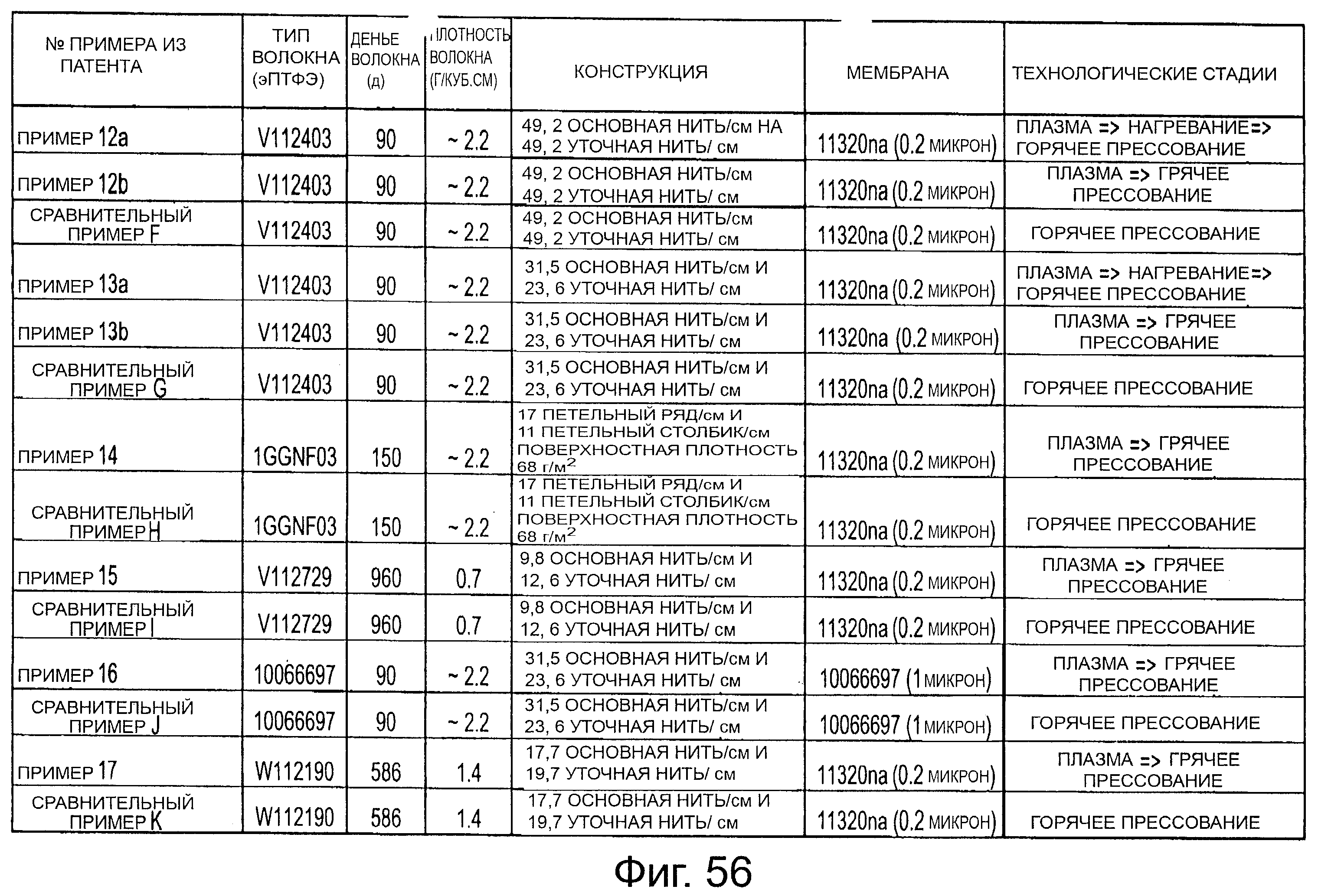

Фигура 56 представляет собой таблицу, которая обобщенно представляет технологические стадии из каждого примера.

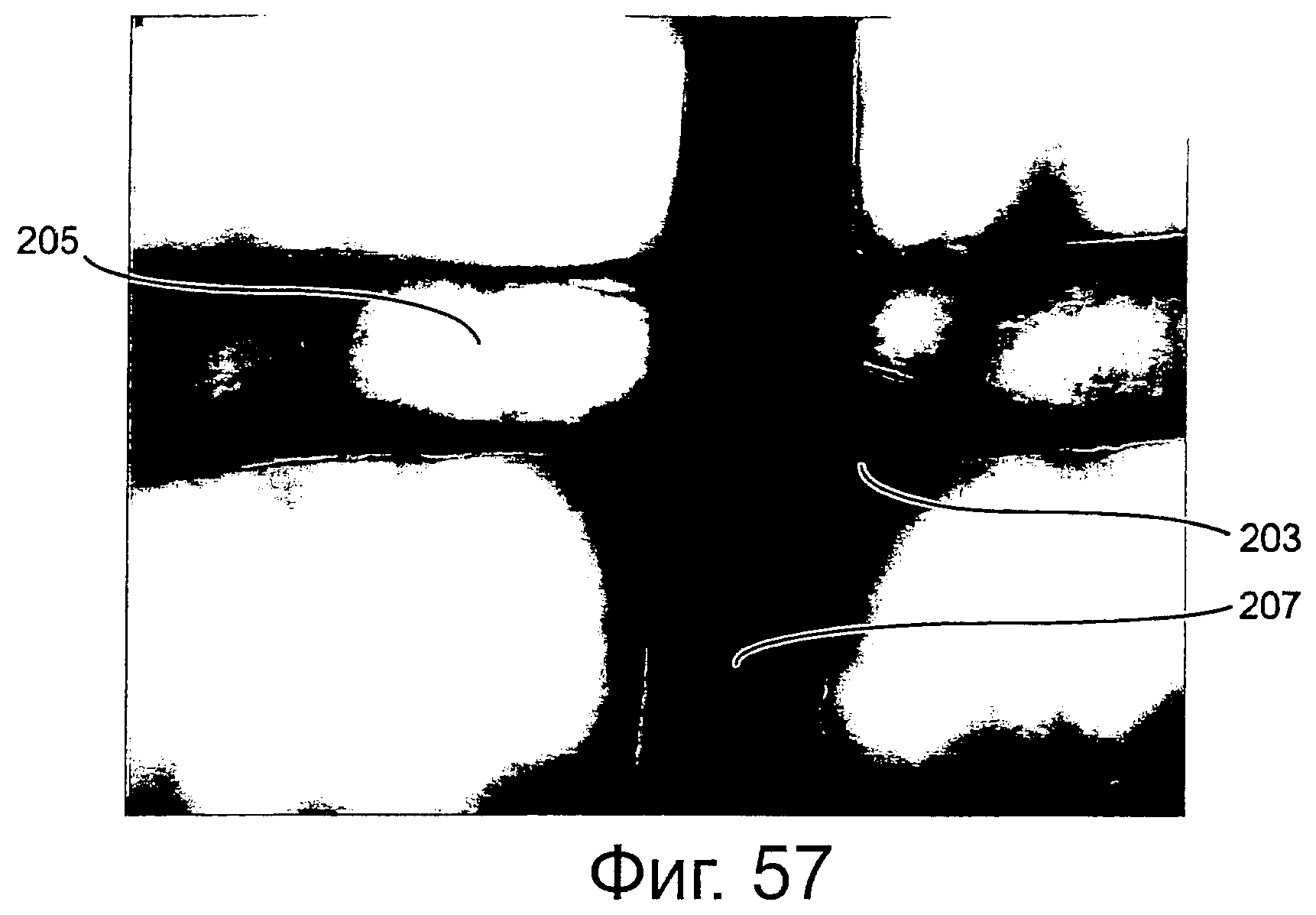

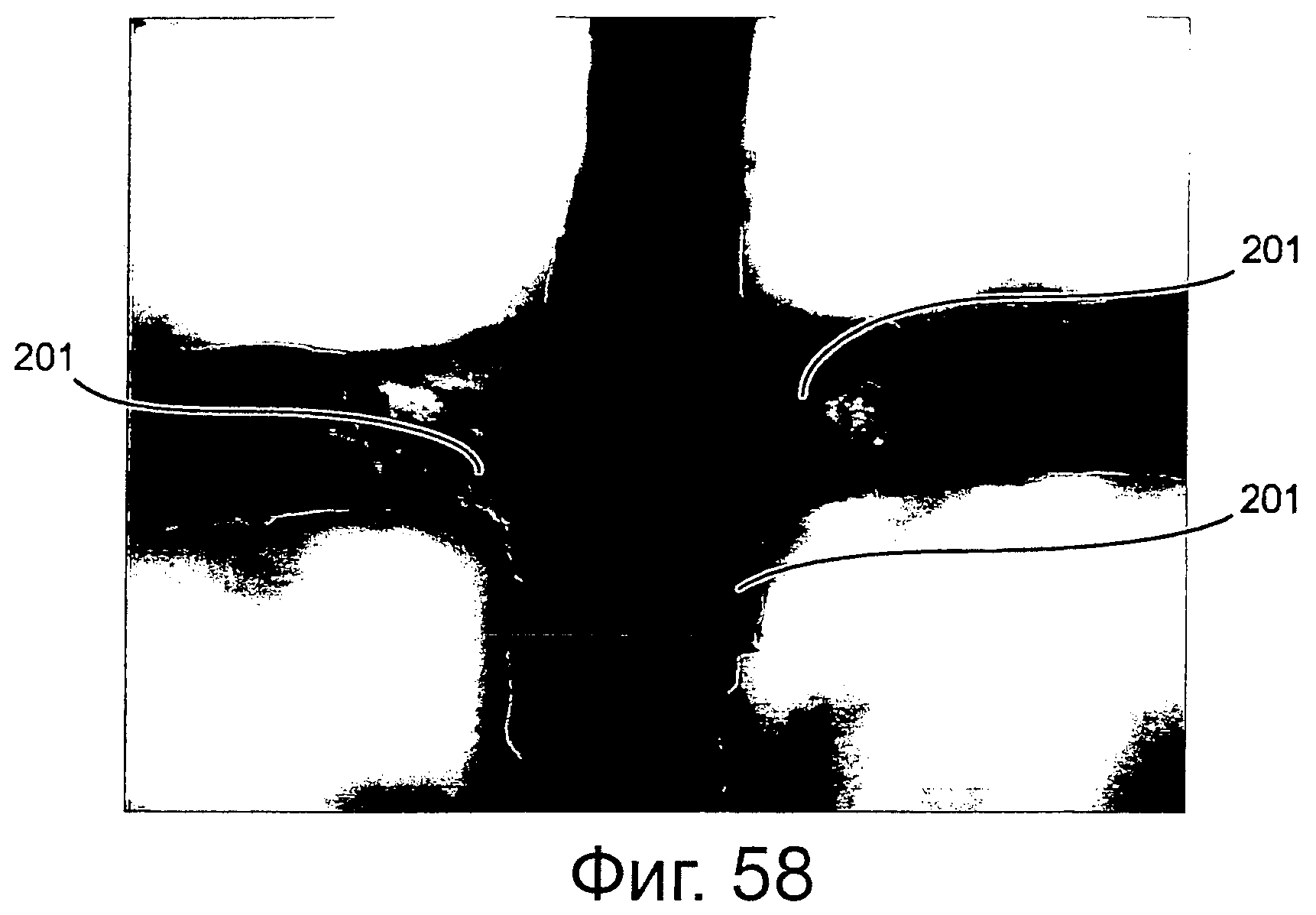

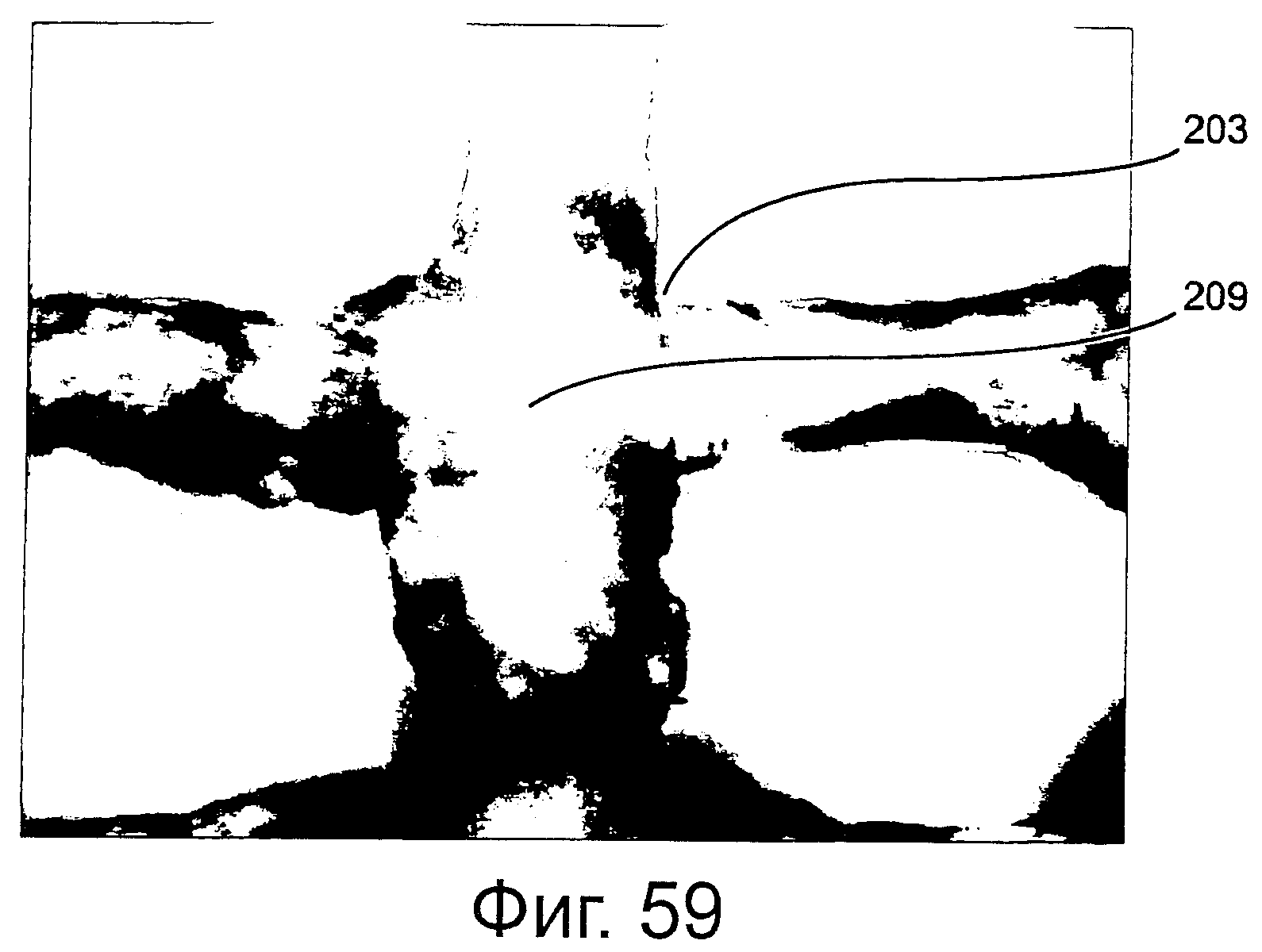

Фигуры 57-59 представляют собой последовательные фотографии, полученные при увеличении, равном приблизительно 200×, на производящем видеозапись оптическом микроскопе для подвергнутой плазменной обработке тканой сетки из волокна из эПТФЭ во время стадии нагревания, как это описывается в настоящем документе.

Осуществление изобретения

Изделия из ткани из ПТФЭ настоящего изобретения включают множество волокон из ПТФЭ, перекрывающихся в местах пересечений, где, по меньшей мере, часть мест пересечений включает образования из ПТФЭ, которые простираются от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ и механически фиксируют пересекающиеся или перекрывающиеся волокна в местах пересечений. В соответствии с использованием в настоящем документе термин «волокно из ПТФЭ» предполагает включение любого волокна, которое образовано, по меньшей мере, частично из ПТФЭ, где ПТФЭ может быть подвергнут обработке в соответствии с положениями настоящего документа. Данные образования придают тканям из ПТФЭ улучшенную механическую прочность, до настоящего момента времени недостижимую для тканей из ПТФЭ с точки зрения стойкости к износу, деформированию и тому подобному, и варианты осуществления изобретения могут быть сконструированы в виде обширного массива типов и форм изделий. Например, могут быть сконструированы альтернативные варианты осуществления изобретения, включающие волокна с геометрическими формами, включающими нижеследующее, но не ограничивающимися только этим: крученые волокна, волокна круглого поперечного сечения, волокна плоского поперечного сечения и волокна, собранные в пряди, будь то в монофиламентной или мультифиламентной конфигурациях. В дополнение к этому, ткани изобретения могут иметь форму листов, трубок, удлиненных изделий и других альтернативных вариантов осуществления, имеющих трехмерный профиль. Кроме того, в структуры из ПТФЭ или совместно с ними могут быть включены один или несколько материалов наполнителей. В альтернативном варианте, ткани из ПТФЭ могут быть включены в виде одного или нескольких слоев многослойных структур.

В первом варианте осуществления уникальный способ настоящего изобретения включает сначала проведение для волокон из ПТФЭ высокоэнергетической обработки поверхности, такой как плазменная обработка. После этого подвергнутые плазменной обработке волокна из ПТФЭ включают в ткань, включающую перекрывающиеся волокна, будь то в форме одного или нескольких представителей из тканой, вязаной, нетканой конструкции, конструкции уложенной сетки или некоторой их комбинации. В зависимости от требуемых свойств конечного изделия подвергнутые плазменной обработке волокна могут быть ориентированы в ткани предпочтительным образом. Например, в случае сотканной ткани подвергнутые плазменной обработке волокна могут быть ориентированы в направлениях только основы или утка или в обоих направлениях. В ткань могут быть включены также и дополнительные типы волокон. Получающуюся в результате ткань после этого нагревают для получения уникальных структур из ПТФЭ, включающих образования из ПТФЭ, простирающиеся от одного или нескольких лежащих ниже пересекающихся волокон в местах пересечений волокон. В дополнение к этому, непересекающиеся части могут характеризоваться наличием доменов ПТФЭ, которые присоединяются к лежащей ниже структуре из экспандированного ПТФЭ и простираются от нее.

Во втором альтернативном варианте осуществления уникальный способ настоящего изобретения может включать сначала получение предшественника ткани из ПТФЭ с перекрывающимися волокнами из ПТФЭ в местах пересечений, будь то в форме одного или нескольких представителей из тканой, вязаной, нетканой конструкции, конструкции уложенной сетки или некоторой их комбинации; проведение для предшественника ткани или структуры из ПТФЭ высокоэнергетической обработки поверхности; после этого следует стадия нагревания для получения уникальных структур из ПТФЭ с образованиями из ПТФЭ, простирающимися от одного или нескольких лежащих ниже пересекающихся волокон в местах пересечений волокон. В дополнение к этому непересекающиеся части могут характеризоваться наличием доменов ПТФЭ, которые присоединяются к лежащей ниже структуре из экспандированного ПТФЭ и простираются от нее.

Исключительно для удобства термин «плазменная обработка» будет использоваться для обозначения любой высокоэнергетической обработки поверхности, такой как нижеследующее, но не ограничивающейся только этим: обработка плазмой тлеющего разряда, коронным разрядом, ионным пучком и тому подобным. Необходимо осознавать то, что для получения определенного диапазона размеров и внешнего вида образований из ПТФЭ и доменов ПТФЭ время обработки, температуры и другие технологические условия могут варьироваться. Например, в одном варианте осуществления ткань из ПТФЭ может быть подвергнута плазменному травлению в газообразном аргоне или другой подходящей среде с последующим проведением стадии тепловой обработки. Ни одна только тепловая обработка структуры из ПТФЭ, ни одна только плазменная обработка без последующей тепловой обработки не приводят в результате к получению изделий настоящего изобретения.

Фигуры от 57 до 59 представляют собой фотографии, полученные при видеозаписи для подвергнутой плазменной обработке тканой сетки из волокна из эПТФЭ во время последующей стадии нагревания, как это описывается в соответствии с положениями примера 1а в настоящем документе. Использовали оптический микроскоп (Optiphot BF/DF, Nikon Inc., Мелвилл, Нью-Йорк) при увеличении, равном приблизительно 200х. Нагревательную ступень (Linkam THMS600, Linkam Scientific Instruments Ltd., Тэдворт, Суррей, Великобритания) использовали для размещения и нагревания тканой сетки из волокна до приблизительно 360°C. Начальный диаметр волокна у волокон составлял приблизительно 75 микронов. Данные фигуры последовательно демонстрируют образование доменов 201 ПТФЭ и мигрирование доменов 201 ПТФЭ в направлении места пересечения 203 двух волокон 205, 207 с получением в месте пересечения 203 образования 209, которое в месте пересечения 203 фиксирует два волокна 205, 207 друг с другом. Фигура 57 демонстрирует место пересечения 203 двух волокон 205, 207 подвергнутой плазменной обработке сотканной ткани перед нагреванием. Фигура 58 демонстрирует промежуточную стадию нагревания, где образуются домены 201, которые мигрируют в направлении места пересечения 203 с получением образования массы. Фигура 59 демонстрирует в месте пересечения 203 полностью сформированное образование 209. Как следует отметить в отношении фигуры 59, например, присутствие образований в местах пересечений может быть подтверждено по визуальным методам, включающим нижеследующее, но не ограничивающимся только этим: методики, такие как оптическая и сканирующая электронная микроскопия, или по любым другим подходящим методам. Присутствие ПТФЭ в образованиях может быть определено по спектроскопическим или другим подходящим аналитическим методам. В соответствии с использованием в настоящем документе термин «механическая прочность» предполагает обозначение способности предмета демонстрировать стойкость к деформированию из своего первоначального положения или возвращаться в свое первоначальное положение при воздействии деформирующего усилия. Механическая прочность проявляется в фиксации волокон из ПТФЭ друг с другом в местах пересечений. Данная улучшенная механическая прочность позволяет изделиям настоящего изобретения демонстрировать стойкость к износу, а также существенную стойкость к переориентации волокон из ПТФЭ при приложении внешних усилий. Механическая прочность представляет собой критический признак для продуктов, у которых важными параметрами для оптимальных эксплуатационных характеристик являются размер и форма перегруппировки волокон изделий. Такие продукты включают нижеследующее: хлор-щелочные мембраны, где изделие формирует механически прочную подложку. Наличия механической прочности, создаваемой изделиями настоящего изобретения, также требуют и точно сотканные продукты и другие точные изделия из ткани.

Для демонстрации улучшенной износостойкости данных уникальных материалов может быть использовано испытание на удаление волокна. Другие улучшения механических эксплуатационных характеристик данных уникальных материалов могут включать нижеследующее, но не ограничиваются только этим: улучшение характеристик стабильности геометрических размеров, изгиба, раздира, продавливания шариком и истирания. Например, обычные ткани из ПТФЭ, в том числе предшественники изделий, использующиеся при изготовлении изделий настоящего изобретения, подвержены износу. Данная проблема усугубляется вследствие природы волокон из ПТФЭ, оказывающей смазывающее воздействие. Это может быть продемонстрировано в результате простого разрезания ткани ножницами. В альтернативном варианте, данное явление может быть продемонстрировано, например, в результате вставления булавки между волокнами обычной ткани из ПТФЭ, поблизости от свободной кромки ткани. Для смещения и удаления неповрежденного волокна при приложении растягивающего усилии, создаваемого в испытании на удаление волокна, описывающемся в настоящем документе ниже, требуется минимальное усилие.

Как выяснили при следовании тем же самым методикам с разрезанием ножницами в случае изделия настоящего изобретения, структуры изобретения практически не содержат волокон, подвергшихся износу. При проведении испытания на износ волокон для материалов изобретения требуется значительно большее усилие, достаточное либо для разрывания волокон, либо для разрывания прикрепления создаваемого образованием из ПТФЭ в точках пересечений. Износостойкость для изделий изобретения может быть определена на основании результата, при котором или наблюдаются разорванные волокна, и/или наблюдается удаление волокна с остатком образования в точках пересечений, все еще присоединенным к волокну.

Как отмечалось в настоящем документе ранее, в соответствии со способом изобретения для получения большей механической прочности может быть получен широкий ассортимент профилей и форм структур, включающих нижеследующее, но не ограничивающихся только этим: листы, трубки, удлиненные изделия и другие трехмерные структуры. В одном варианте осуществления исходные структуры ткани из ПТФЭ могут быть сконфигурированы до получения требуемого конечного трехмерного профиля с последующим проведением для них стадий плазменной и следующей далее тепловой обработок. В одном альтернативном варианте осуществления исходные структуры ткани из ПТФЭ могут быть подвергнуты такой обработке с последующим проведением для них необходимой дополнительной манипуляции для создания описывавшихся выше профилей и форм.

Части волокон из ПТФЭ, которые не являются частью мест пересечений, могут обладать микроструктурой, характеризующейся наличием узлов, соединенных друг с другом фибриллами, и включать содержащие ПТФЭ возвышающиеся домены, простирающиеся от волокон из ПТФЭ. Образования в местах пересечений у изделий настоящего изобретения демонстрируют характеристический внешний вид поверхности, при котором образования обычно простираются между перекрывающимися волокнами. Домены могут быть, а могут не быть соединены с образованиями. Однако в сопоставлении с тем, что имеет место для изделий предшествующего уровня техники, подвергнутых только тепловой обработке, наиболее удивительный результат заключается в кардинальном увеличении механической прочности изделия изобретения, создаваемом плазменной обработкой с последующей тепловой обработкой.

Несмотря на возможность использования в практике изобретения широкого ассортимента материалов ПТФЭ в тех вариантах осуществления, в которых используют волокно из эПТФЭ, волокна из эПТФЭ придают конечным изделиям улучшенные свойства, присущие экспандированному ПТФЭ, такие как повышенный предел прочности при растяжении, а также размер пор и пористость, которые могут быть специально разработаны для предполагаемого варианта конечного использования продукта. Кроме того, включены и использованы в практике изобретения могут быть и наполненные волокна из эПТФЭ.

В еще одном варианте осуществления изобретения могут быть получены армированные мембраны, характеризующиеся исключительными пределом прочности на отслаивание и стабильностью геометрических размеров. Комбинация из плазменной обработки и тепловой обработки либо до, либо во время прикрепления делает возможным получение слоистых материалов из тканей, включающих волокна из эПТФЭ или смеси волокон эПТФЭ/перфторалкокси-сополимер (ПФА) и прикрепленных к мембранам из ПТФЭ без использования адгезива. Данные уникальные слоистые материалы характеризуются до настоящего времени недостижимыми пределами прочности на отслаивание, что, таким образом, смягчает проблемы, присущие материалам предшествующего уровня техники, такие как хрупкое разрушение вследствие отслаивания ткани от мембраны и другие режимы разрушения. В дополнение к этому, вследствие неиспользования добавленных адгезивов армированная мембрана состоит исключительно из ПТФЭ, и эксплуатационные характеристики получающейся в результате армированной мембраны не ухудшаются так, как это описывалось ранее в настоящем документе по отношению к материалам предшествующего уровня техники.

Ткань слоистого материала может быть образована из связанных, сотканных или свалянных волокон, перфорированного листа и тому подобного и может включать широкий ассортимент представителей, выбранных из волокна из эПТФЭ или смеси волокон экспандированный ПТФЭ/ПФА или их листов в зависимости от требуемой конечной структуры. В случае волокон предшественники волокон могут попадать в диапазон от высокопористых материалов (то есть имеющих плотности, составляющие всего лишь 0,7 г/см3 и менее) до, по существу, непористых. Армированная мембрана может иметь форму плоского листа, искривленного листа (который мог бы быть изготовлен, например, в результате прикрепления ткани и мембраны друг к другу на круглой оправке) или широкого ассортимента других трехмерных профилей.

В альтернативном варианте, прикрепление может быть получено по способам, которые включают нижеследующее, но не ограничиваются только этим: плазменная обработка, после этого тепловая обработка ткани с последующим горячим прессованием ткани и мембраны друг с другом или плазменная обработка с последующим горячим прессованием ткани и мембраны друг с другом и тому подобное. Для достижения требуемого эффекта может быть использован широкий диапазон комбинаций из стадий плазменной обработки и последующей тепловой обработки. Предпочтительные условия приводят к получению слоистого материала, в котором ткань характеризуется наличием множества волокон из ПТФЭ, перекрывающихся в местах пересечений, где, по меньшей мере, часть мест пересечений включает образования ПТФЭ, простирающиеся от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ и фиксирующие в местах пересечений пересекающиеся или перекрывающиеся волокна друг с другом. Предпочтительными условиями горячего прессования являются те, когда ткань и мембрану подергают воздействию достаточно высоких температур при достаточно высоких давлениях в течение достаточно продолжительного периода времени для получения прочного прикрепления слоев без ухудшения требуемых эксплуатационных характеристик слоистого материала (например, при фильтровании и тому подобном). Температура предпочтительно находится в диапазоне от 327°C до 400°C, а более предпочтительно в диапазоне от 350°C до 380°C.

Выбор предпочтительных условий плазменной обработки, тепловой обработки и условий горячего прессования может варьироваться в зависимости от желательных характеристик получающихся в результате структур слоистого материала.

Настоящее изобретение в дальнейшем будет описываться при обращении к представленным ниже неогранчивающим примерам.

МЕТОДЫ ИСПЫТАНИЙ

Испытание на износостойкость в результате удаления волокна

Для вытягивания одного или нескольких волокон из кромки образца ткани под углом к поверхности ткани, равным приблизительно 45 градусам, использовали маленький пинцет с тонкими наконечниками. Вытягивание проводили вплоть до отделения волокна (волокон) от части ткани, создавая, таким образом, кромку, подвергшуюся износу. Отделенное волокно (волокна) приклеивали к двусторонней клеящей ленте, другую сторону которой предварительно приклеивали к короткому стержню. Подвергшуюся износу кромку также приклеивали к клеящей ленте. После этого образец рассматривали при использовании сканирующего электронного микроскопа. Механическая фиксация для перекрывающихся волокон может быть определена на основании оценки полученных по методу сканирующей электронной микроскопии микрофотографий или по другим подходящим методам наблюдения с увеличением, и положительный результат достигается или при наблюдении разорванных волокон и/или при наблюдении удаления волокна с остатком образования в точках пересечений, все еще присоединенным к волокну. Присутствие данных остатков указывает на наличие механической фиксации образованиями в точках пересечений волокон в ткани, то есть на износостойкость. Отсутствие данных остатков демонстрирует отсутствие механической фиксации в точках пересечений волокон в ткани и, таким образом, предрасположенность к износу.

Испытание на отслаивание

Испытания на отслаивание проводили при использовании устройства для испытания на отслаивание (IMASS SP-2000, IMASS, Inc., Аккорд, Массачусетс).

Для сведения к минимуму шейкообразования у образца во время испытания на тканую сторону каждой армированной мембраны в направлении основы сотканной ткани наносили полоску маскировочной липкой ленты (Highland 2307 tape, 3M, Inc., Миннеаполис, Миннесота) шириной 6,4 см. В направлении основы каждой армированной мембраны отрезали образец для испытания на отслаивание шириной 3,8 см.

Образец размещали в фиксаторе для Т-образного отслаивания. Нормированная длина образца в испытании составляла 5,7 см, и испытание проводили при 30,5 см/мин. Для каждого слоистого материала проводили три измерения. Значения усредняли и приводили в виде предела прочности на отслаивание.

Для каждого образца в испытании на отслаивание по методу сканирующей электронной микроскопии получали микрофотографии. Фигура 41 демонстрирует ориентацию образца во время испытания на отслаивание. Стрелка на данной фигуре указывает направление получения изображения по методу СЭМ, то есть на поверхности расслоившегося образца, в том числе межфазную поверхность отслаивания. Данным образом прикрепленные стороны как мембраны 101, так и ткани 103 фиксировались на одном и том же изображении.

ПРИМЕРЫ

Пример 1а

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 90 денье («д») (part # V112403; W.L.Gore & Associates, Inc., Элктон, Делавэр), из которого ткали структуру, обладающую следующими далее свойствами: 31,5 основная нить/см в направлении основы на 23,6 уточная нить/см в направлении утка.

Данное тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 10 проходов. Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 30 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C.

Изделие удаляли из печи и закаливали в воде при температуре окружающей среды, после этого его рассматривали при использовании сканирующего электронного микроскопа. Полученные по методу сканирующей электронной микроскопии («СЭМ») микрофотографии поверхности данного изделия представлены на фигурах 1 и 2 при увеличениях 100× и 250× соответственно. На данных и любых других полученных по методу сканирующей электронной микроскопии микрофотографиях отрезок, указанный в нижнем правом углу фотографии, соответствует расстоянию между первой точкой и последней точкой масштабной метки, которая располагается непосредственно над величиной отрезка. Полученные по методу сканирующей электронной микроскопии микрофотографии поперечного сечения данного изделия представлены на фигурах 3 и 4 при увеличениях 250× и 500× соответственно. Как продемонстрировано на фигуре 1, образования 31 из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон 32 и 33 из ПТФЭ. На поверхности волокон присутствуют домены 34 ПТФЭ.

Износостойкость данной структуры продемонстрировали при использовании описывавшегося выше испытания на удаление волокна, и результаты продемонстрированы на фигурах 28-31. Говоря конкретно, фигуры 28 и 29 демонстрируют полученные по методу СЭМ микрофотографии ткани данного примера при увеличениях 25× и 100× соответственно, после начесывания волокон с ткани. Фигуры 30 и 31 демонстрируют полученные по методу СЭМ микрофотографии волокон ткани данного примера при увеличениях 100× и 250× соответственно, после удаления волокон из ткани. Волосоподобный материал 91, простирающийся от волокон 93, прежде составлял часть образования в месте пересечения волокон, как это продемонстрировано на фигуре 32.

Как демонстрируют полученные по методу СЭМ микрофотографии, после удаления волокон из тканого изделия части образований из ПТФЭ в местах пересечений оставались присоединенными к волокнам. То есть удаленные волокна характеризовались присутствием волосоподобного материала вследствие разрушения образований в местах пересечений. В соответствии с этим, была продемонстрирована износостойкость.

Пример 1b

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 90д (part # VI12403; W.L.Gore & Associates, Inc., Элктон, Делавэр) и из данного волокна изготавливали тканую структуру, обладающую следующими далее свойствами: 31,5 основная нить/см в направлении основы на 23,6 уточная нить/см в направлении утка.

Тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 10 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 15 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°С. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды, после этого изделие рассматривали при использовании сканирующего электронного микроскопа и подвергали испытанию на износостойкость (удаление волокна) в соответствии с описывавшимися выше методами испытаний.

Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 5 и 6 соответственно, при увеличениях 100× и 500× соответственно. Как продемонстрировано на фигуре 5, образования 31 из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон 32 и 33 из ПТФЭ. На поверхности волокон присутствуют домены 34 ПТФЭ.

Результаты испытания на износостойкость в результате удаления волокна представляют собой следующее. Фигура 32 демонстрирует полученную по методу СЭМ микрофотографию ткани данного примера при увеличении 25× после начесывания волокон с ткани. Фигура 33 демонстрирует полученную по методу СЭМ микрофотографию волокна ткани данного примера при увеличении 250× после начесывания данного волокна с ткани. Волосоподобный материал, простирающийся от волокна, прежде составлял часть образования в месте пересечения волокон.

Как демонстрируют полученные по методу СЭМ микрофотографии, после удаления волокон из тканого изделия части образований из ПТФЭ, которые присутствовали в местах пересечений, оставались присоединенными к волокнам. То есть удаленные волокна характеризовались присутствием волосоподобного материала вследствие разрушения образований в местах пересечений. Таким образом, была продемонстрирована износостойкость.

Сравнительный пример A

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 90д (part # V112403; W.L.Gore & Associates, Inc., Элктон, Делавэр) и из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 31,5 основная нить/см в направлении основы на 23,6 уточная нить/см в направлении утка.

Тканое изделие закрепляли на игольчатой сушильно-ширильной раме и на 30 минут размещали в печи с принудительной подачей воздуха, выставленной на 350°С. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды. Изделие рассматривали при использовании сканирующего электронного микроскопа и подвергали испытанию на износ (удаление волокна) в соответствии с описывавшимися выше методами испытаний.

Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности данного изделия представлены на фигурах 7 и 8 при увеличениях 100× и 250× соответственно. Полученные по методу сканирующей электронной микроскопии микрофотографии поперечного сечения данного изделия представлены на фигурах 9 и 10 при увеличениях 250× и 500× соответственно. Как можно видеть по полученным по методу СЭМ микрофотографиям, образования из ПТФЭ не простираются от пересекающихся волокон из ПТФЭ, и на поверхности волокон домены ПТФЭ отсутствуют.

Результаты испытания на удаление волокна представляют собой следующее. Фигура 34 демонстрирует полученную по методу СЭМ микрофотографию ткани данного сравнительного примера при увеличении 25× после легкого начесывания волокон с ткани. Фигура 35 демонстрирует полученную по методу СЭМ микрофотографию волокон ткани данного сравнительного примера при увеличении 250× после начесывания с ткани. Как демонстрируют полученные по методу СЭМ микрофотографии, после удаления волокна из тканого изделия волокна не включали каких-либо образований из ПТФЭ, имеющих своим происхождением места пересечений волокон. То есть удаленные волокна характеризовались отсутствием какого-либо волосоподобного материала. Таким образом, согласно определению у ткани отсутствовала износостойкость, и она легко подвергалась износу.

Пример 2

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 90д (part # V112403; W.L.Gore & Associates, Inc., Элктон, Делавэр) и из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 49,2 основная нить/см в направлении основы на 49,2 уточная нить/см в направлении утка.

Тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 15 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°С. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа и подвергали испытанию на износостойкость при использовании описывавшегося выше испытания на удаление волокна. Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 11 и 12, соответственно, при увеличениях 250× и 500× соответственно. Как можно видеть, образования из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ. На поверхности волокон также наблюдали домены ПТФЭ.

Испытание на износостойкость материала проводили в соответствии с испытанием на удаление волокна. Как можно было видеть после визуального осмотра полученных по методу СЭМ микрофотографий получающихся в результате волокон (не показаны), части образований из ПТФЭ, которые присутствовали в местах пересечений, оставались присоединенными к волокнам. То есть удаленные волокна характеризуются присутствием волосоподобного материала вследствие разрушения образований в местах пересечений. Таким образом, была продемонстрирована износостойкость.

Пример 3

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 160д, 3,8 г/д и диаметром 0,1 мм и из данного волокна изготавливали вязаную по шестиугольному мотиву сетку из эПТФЭ. Вязаная ткань обладала следующими далее свойствами: поверхностная плотность 68 г/м2, 17 петельный ряд/см и 11 петельный столбик/см.

Вязаную сетку подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

Вязаное изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 30 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°С. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа, и полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 13 и 14 соответственно, при увеличениях 100× и 250× соответственно. Образования 51 из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон 52 и 53 из ПТФЭ. На поверхности волокон присутствовали домены 54 ПТФЭ.

Изделие подвергали испытанию на износостойкость в соответствии с описывавшимся выше методом испытания на удаление волокна. Полученные результаты представляли собой следующее. Говоря конкретно, фигура 36 демонстрирует полученную по методу СЭМ микрофотографию ткани данного примера при увеличении 25× после начесывания волокон с ткани. Фигура 37 демонстрирует полученную по методу СЭМ микрофотографию волокна ткани данного примера при увеличении 250× после проведения для ткани испытания на износостойкость в результате удаления волокна. Волосоподобный материал, простирающийся от волокна, прежде составлял часть образования в месте пересечения волокон. Как демонстрируют полученные по методу СЭМ микрофотографии, после удаления волокон из вязаного изделия части образований из ПТФЭ в местах пересечений волокон оставались присоединенными к волокнам. Таким образом, была продемонстрирована износостойкость.

Сравнительный пример B

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 160д, 3,8 г/д и диаметром 0,1 мм и из данного волокна изготавливали вязаную по шестиугольному мотиву сетку из эПТФЭ. Вязаная ткань обладала следующими далее свойствами: поверхностная плотность 68 г/м2, 17 петельный ряд/см и 11 петельный столбик/см.

Вязаное изделие закрепляли на игольчатой сушильно-ширильной раме и на 30 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°С. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 15 и 16 соответственно, при увеличениях 100× и 250×, соответственно. Образования из ПТФЭ не простирались от пересекающихся волокон из ПТФЭ. Кроме того, на поверхности волокон отсутствовали домены ПТФЭ.

Пример 4

Получали крученое волокно из эПТФЭ плоского поперечного сечения с номинальной линейной плотностью в 400д (part # V111828; W.L.Gore & Associates, Inc., Элктон, Делавэр) при кручении в диапазоне от 3,9 до 4,7 крутки на один см. Из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 13,8 основная нить/см в направлении основы на 11,8 уточная нить/см в направлении утка.

Тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 45 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 17 и 18 соответственно, при увеличениях 100× и 250× соответственно. Образования 31 из ПТФЭ простираются от, по меньшей мере, одного из пересекающихся волокон 32, 33 из ПТФЭ. На поверхности волокон присутствовали домены 34 ПТФЭ.

Сравнительный пример C

Получали крученое волокно из эПТФЭ плоского поперечного сечения с номинальной линейной плотностью в 400д (part # V111828; W.L.Gore & Associates, Inc., Элктон, Делавэр) при кручении в диапазоне от 3,9 до 4,7 крутки на один см. Из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 13,8 основная нить/см в направлении основы на 11,8 уточная нить/см в направлении утка.

Тканое изделие закрепляли на игольчатой сушильно-ширильной раме и на 45 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 19 и 20 соответственно, при увеличениях 100× и 250× соответственно. Согласно наблюдениям в местах пересечений волокон из ПТФЭ образования из ПТФЭ отсутствовали. Кроме того, на поверхности волокон отсутствовали какие-либо домены ПТФЭ.

Пример 5

Получали плотнотканую ткань, обладающую следующими далее свойствами: скрученное волокно фибриллярно-матричного типа из ПТФЭ, с линейной плотностью 453д (Toray Fluorofibers [America], Inc., Декатур, Алабама), 31,3 основная нить/см в направлении основы на 26,7 основная нить/см в направлении утка.

Ткань подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 10 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 15 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 21 и 22 соответственно, при увеличениях 500× и 250× соответственно. Образования 61 из ПТФЭ наблюдали простирающимися от, по меньшей мере, одного из пересекающихся волокон 62, 63 из ПТФЭ. На поверхности волокон присутствовали домены 64 ПТФЭ.

Сравнительный пример D

Получали плотнотканую ткань, обладающую следующими далее свойствами: скрученное волокно фибриллярно-матричного типа из ПТФЭ, с линейной плотностью 453д (Toray Fluorofibers [America], Inc., Декатур, Алабама), 31,3 основная нить/см в направлении основы на 26,7 основная нить/см в направлении утка.

Сотканную ткань закрепляли на игольчатой сушильно-ширильной раме и на 15 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученные по методу сканирующей электронной микроскопии микрофотографии поверхности и поперечного сечения данного изделия представлены на фигурах 23 и 24 соответственно, при увеличениях 500× и 250× соответственно. Согласно наблюдениям какие-либо образования из ПТФЭ от пересекающихся волокон из ПТФЭ не простирались, а на поверхности волокон отсутствовали какие-либо домены ПТФЭ.

Пример 6

Получали мультифиламентное волокно из эПТФЭ с номинальной линейной плотностью в 400д (part # 5816527; W. L. Gore & Associates, Inc., Элктон, Делавэр) и из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 11,8 основная нить/см в направлении основы на 11,9 уточная нить/см в направлении утка.

Тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 40 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученная по методу сканирующей электронной микроскопии микрофотография поверхности данного изделия представлена на фигуре 25 при увеличении 500×. Образования 31 из ПТФЭ наблюдались простирающимися от, по меньшей мере, одного из пересекающихся волокон 32, 33 из ПТФЭ, а на поверхности волокон наблюдались домены 34 ПТФЭ.

Сравнительный пример Е

Получали мультифиламентное волокно из эПТФЭ с номинальной линейной плотностью в 400д (part # 5816527; W.L.Gore & Associates, Inc., Элктон, Делавэр) и из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 11,8 основная нить/см в направлении основы на 11,9 уточная нить/см в направлении утка.

Тканое изделие закрепляли на игольчатой сушильно-ширильной раме и на 40 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Полученная по методу сканирующей электронной микроскопии микрофотография поверхности данного изделия представлена на фигуре 26 при увеличении 500×. На пересекающихся волокнах из ПТФЭ каких-либо образований из ПТФЭ не наблюдали, а на поверхности волокон отсутствовали какие-либо домены ПТФЭ.

Пример 7

Получали окрашенное зеленым пигментом волокно из эПТФЭ с номинальной линейной плотностью в 1204д (part # 215-3N; Lenzing Plastics, Ленцинг, Австрия) и из данного волокна изготавливали тканое изделие, обладающее следующими далее свойствами: 11,8 основная нить/см в направлении основы на 11,8 уточная нить/см в направлении утка.

Тканое изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

Тканое изделие, подвергнутое плазменной обработке, закрепляли на игольчатой сушильно-ширильной раме и на 30 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Изделие рассматривали при использовании сканирующего электронного микроскопа. Образования из ПТФЭ наблюдались простирающимися от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ, а на поверхности волокон наблюдались домены ПТФЭ.

Пример 8

Из данного волокна из эПТФЭ по способу гидросцепления изготавливали изделие следующим образом. Получали штапельное волокно из эПТФЭ RASTEX® (штапельная длина 65-75 мм, плотность фибрилл больше, чем 1,9 г/см3, и денье фибрилл, большее чем 15 денье на одно элементарное волокно, доступно в компании W.L.Gore and Associates, Inc., Элктон, Мэриленд), которое разрыхляли при использовании вентиляторного разрыхлителя (импеллерного типа). На штапельное волокно наносили аппрет в виде Katolin PTFE (ALBON-CHEMIE, Dr. Ludwig-E, Gminder KG, Carl-Zeiss-Str. 41. Metzingen, D72555, Germany) до получения привеса 1,5% (масс.) и Selbana UN (Cognis Deutschland GmbH, Dusseldorf, Germany) до получения привеса 1,5% (масс). По истечении двадцати часов после нанесения аппрета штапельное волокно прочесывали. Для подачи штапельного волокна на валы приемных барабанов чесальной машины использовали устройство Hergeth Vibra-feed (Allstates Textile Machinery, Inc., Вильямстон, Южная Каролина). Скорость подачи на чесальную машину составляла 0,03 м/мин. Основной цилиндр вращался при окружной скорости 2500 м/мин. Рабочие валы вращались при окружных скоростях 45 и 58 м/мин. Прочес чесальной машины покидал ее при скорости 1,5 м/мин. Влажность в чесальном отделе составляла 62% при температуре 22-23°C. После прочесывания прочес чесальной машины при скорости 1,5 м/мин транспортировали на ленточном конвейере, имеющем размер пор 47 отверстие/см, в машину гидросцепления (AquaJet, Fleissner GmbH, Эгельсбах, Германия) при рабочей ширине 1 метр.

Прочес чесальной машины подвергали воздействию потоков воды под высоким давлением из двух коллекторов машины гидросцепления, имеющих сопла для орошения водой, для получения, таким образом, влажного войлока. В обоих коллекторах во время первоначального прохода через способ гидросцепления использовали давление воды 20 бар. После этого войлок еще раз подвергали воздействию способа гидросцепления при использовании давления воды в первом коллекторе 100 бар и во втором коллекторе 150 бар. Скорость войлока при прохождении через способ составляла 7 м/мин. Влажный войлок принимали на намоточное устройство. Влажный войлок пропускали через машину гидросцепления в третий раз при скорости 7,0 м/мин. Для подачи потоков воды на войлок использовали только первый коллектор. Давление составляло 150 бар. Скорость войлока во время третьего прохода составляла 7 м/мин. Войлок принимали на пластмассовый сердечник при использовании намоточного устройства и транспортировали на транспортной тележке в печь с принудительной подачей воздуха, выставленную на 185°C. Отверстие печи выставляли на 4,0 мм. Влажный войлок высушивали при скорости движения 1,45 м/мин, что в результате приводило к получению времени пребывания, равного приблизительно 1,4 минуты. Высушенный войлок принимали на картонный сердечник.

Полученное по способу гидросцепления изделие подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 20 проходов.

Изделие закрепляли на игольчатой сушильно-ширильной раме и на 20 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C. Изделие удаляли из печи и закаливали в воде при температуре окружающей среды.

Полученная по методу сканирующей электронной микроскопии микрофотография поверхности данного изделия представлена на фигуре 27 при увеличении 250×, демонстрируя образования из ПТФЭ в местах пересечений волокон, при этом данные образования простираются от, по меньшей мере, одного из пересекающихся волокон из ПТФЭ, и домены ПТФЭ на непересекающихся поверхностях волокон.

Пример 9

Профилированное изделие настоящего изобретения изготавливали следующим образом. Получали сформованный так, как это описывалось в примере 2, тканый материал, подвергнутый плазменной обработке, но не подвергнутый последующей тепловой обработке. Материал полностью оборачивали вокруг стальной шариковой опоры диаметром 25,4 мм. Избыточный материал собирали на основании опоры, скручивали и фиксировали по месту проволочной завязкой. Обернутую опору на 30 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°C.

Обвернутую опору удаляли из печи и закаливали в воде при температуре окружающей среды. Завязанный конец отрезали и материал удаляли с опоры. При размещении на плоской поверхности материал сохранял сферическую форму опоры. Фигура 38 представляет собой фотографию, демонстрирующую изделие.

Пример 10

Получали ткань из эПТФЭ из примера 1, которую наполняли иономером следующим образом. Получали иономер DuPont™ Nafion® 1100 (DuPont, Уилмингтон, Делавэр), который разбавляли для создания раствора, характеризующегося уровнем содержания твердого вещества 24% (масс.) при 48% этанола и 28% воды. Отрезали кусок ткани из эПТФЭ с размерами 5 см×5 см и его кромки обматывали антиадгезионной пленкой из этилен-тетрафторэтилена (ЭТФЭ) (0,1 мм, DuPont Tefzel® film). Приблизительно 5 г раствора иономера выливали на ткань из эПТФЭ, которую использовали в качестве стабилизированной тканой опоры. Материалы на 1 час размещали в печи при 60°С для удаления растворителей из раствора иономера в результате высушивания. На опору наносили второе покрытие при приблизительно 5 г и материалы высушивали еще раз тем же самым образом. После высушивания получающуюся в результате наполненную мембрану размещали в прессе Carver с нагретыми плитами при выставлении обеих плит на 175°С и в течение 5 минут прессовали при 4536 кг для исключения воздушных пузырьков и других нарушений целостности в пленке.

Фигура 39 представляет собой полученную по методу СЭМ микрофотографию поперечного сечения изделия из данного примера при увеличении 250×, демонстрирующую инкапсулирование ткани иономером.

Пример 11

Полученный в результате горячего прессования слоистый материал из иономера DuPont™ Nafion® 1100 (DuPont, Уилмингтон, Делавэр) и эПТФЭ изготавливали следующим образом. Раствор иономера получали так, как это описывалось в примере 10. Приблизительно 5 г раствора иономера выливали на антиадгезионную пленку из ЭТФЭ. Антиадгезионную пленку плюс иономер на 1 час размещали в печи при 60°С для удаления растворителей из раствора иономера в результате высушивания. Данным образом получали отдельную пленку иономера. Тем же самым образом получали и вторую пленку иономера.

Получали ткань из эПТФЭ из примера 1а, которую разрезали на куски с размерами 5 см×5 см для использования в качестве стабилизированной тканой опоры из эПТФЭ. Стабилизированную тканую опору из эПТФЭ заключали в сэндвичевую структуру между двумя изготовленными иономерными пленками. После этого сэндвичевую структуру размещали между двумя кусками антиадгезионной пленки из ЭТФЭ и размещали в прессе Carver с нагретыми плитами при выставлении обеих плит на 175°C. Материалы в течение 5 минут прессовали при 4536 кг для включения иономера в сотканную ткань из эПТФЭ. Фигура 40 представляет собой полученную по методу СЭМ микрофотографию материала, сформованного в данном примере, при увеличении 250×, демонстрирующую инкапсулирование ткани иономером.

Пример 12а

В данном примере описывается получение армированной мембраны изобретения. Получали сотканную ткань из эПТФЭ с линейной плотностью 90д (part # V112403, W.L.Gore and Associates, Inc., Элктон, Мэриленд). Конструкция сотканной ткани представляла собой 49,2 основная нить/см на 49,2 уточная нить/см.

Ткань подвергали плазменной обработке на установке Atmospheric Plasma Treater (model number ML0061-01, Enercon Industries Corp., Меномони-Фаллс, Висконсин) при использовании газообразного аргона. Технологические параметры представляли собой: скорость течения аргона 50 л/мин, источник питания 2,5 кВт, производительность технологической линии 3 м/мин, длина электрода 7,6 см, 5 проходов.

После этого ткань подвергали воздействию стадии нагревания. Ткань закрепляли на игольчатой сушильно-ширильной раме и на 5 минут размещали в печи с принудительной подачей воздуха (model number CW 7780F, Blue M Electric, Уотертаун, Висконсин), выставленной на 350°С.Ткань удаляли из печи и закаливали в воде при температуре окружающей среды. После этого из ткани штампом высекали куски с размерами 15,2 см на 15,2 см.

Получали коммерчески доступную 0,2-микронную мембрану из эПТФЭ (11320na, W.L.Gore & Associates, Inc., Элктон, Мэриленд), которую разрезали на куски с размерами приблизительно 17 см на 17 см.

Мембрану размещали на алюминиевой пластине с размерами 30,5 см на 26,7 см с толщиной 3,1 мм таким образом, чтобы направление большего предела прочности при растяжении мембраны было бы ориентировано по длине пластины. Тканый образец размещали поверх мембраны таким образом, чтобы направление большей прочности мембраны было бы ориентировано по направлению основы ткани. Между тканым материалом и материалом ткани в направлении утка размещали полоску полиимидной пленки (марка 25SGADB, полиимидная пленка UPILEX, UBE, Токио, Япония) шириной 3 см и длиной 17 см таким образом, чтобы половина ширины ленты простиралась бы за пределы свободной кромки материалов. Поверх сотканной ткани размещали вторую алюминиевую пластину, имеющую те же самые размеры и ту же самую ориентацию, что и первая пластина.

Пластины и материалы между ними размещали между плитами нагретого пресса Carver (Auto «М» Model 3895, Carver Inc., Уобаш, Индиана) для горячего прессования материалов. Заданные величины температуры и усилия прессования представляли собой 360°С и 2268 кг соответственно. Давление выдерживали в течение 10 мин.

Пластины совместно с заключенными между ними прикрепленными друг к другу материалами охлаждали водой и скрепленный слоистый материал удаляли, тем самым, получая армированную мембрану.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,58 кг/см.

Фигура 42 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание.

Пример 12b

Еще одну армированную мембрану изобретения конструировали тем же самым образом, что и описывавшийся в примере 12а, за исключением того, что стадию нагревания непосредственно после проведения стадии плазменной обработки не осуществляли, то есть нагревание проводили во время стадии горячего прессования.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,69 кг/см.

Фигура 43 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание.

Сравнительный пример F

Армированную мембрану, изготовленную в соответствии с положениями современного уровня техники, конструировали тем же самым образом, что и описывавшийся в примере 12а, за исключением того, что стадии плазменной обработки и стадии нагревания непосредственно после проведения стадии плазменной обработки не проводили. Проводили только стадию горячего прессования, описывавшуюся в примере 12а.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,13 кг/см.

Фигура 44 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание.

Пример 13а

Еще одну армированную мембрану изобретения конструировали тем же самым образом, что и описывавшийся в примере 12а, за исключением использования тканого материала при 31,5 основная нить/см и 23,6 уточная нить/см.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,71 кг/см.

Фигура 45 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание. Как продемонстрировано на фигуре 45, образование 105 из ПТФЭ обнаруживается на межфазной поверхности ткани и мембраны и простирается от, по меньшей мере, одного из пересекающихся волокон 108 и 109 из ПТФЭ. Обнаруживается еще одно образование 106 из ПТФЭ, и остаточная часть 107 образования 106 присутствует на поверхности мембраны как следствие проведения испытания на отслаивание.

Пример 13b

Еще одну армированную мембрану изобретения конструировали тем же самым образом, что и описывавшийся в примере 12b, за исключением использования тканого материала при 31,5 основная нить/см и 23,6 уточная нить/см.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,44 кг/см.

Фигура 46 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание.

Сравнительный пример G

Армированную мембрану, изготовленную в соответствии с положениями современного уровня техники, конструировали тем же самым образом, что и описывавшийся в примере 12а, при следующих далее исключениях: стадию плазменной обработки и стадию нагревания не проводили, а тканый материал представлял собой 31,5 основная нить/см и 23,6 уточная нить/см. Проводили только стадию горячего прессования, описывавшуюся в примере 12а.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,13 кг/см.

Фигура 47 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 50× после проведения испытания на отслаивание.

Пример 14

Еще одну армированную мембрану изобретения конструировали при использовании вязаного материала.

Получали волокно из эПТФЭ круглого поперечного сечения с номинальной линейной плотностью в 150д, 3,8 г/д и диаметром 0,1 мм в виде вязаной по шестиугольному мотиву сетки из эПТФЭ (part # 1GGNF03, W.L.Gore & Associates, Inc., Элктон, Мэриленд). Вязаная ткань обладала следующими далее свойствами: поверхностная плотность 68 г/м2, 17 петельный ряд/см и 11 петельный столбик/см.

При использовании данного вязаного материала конструировали армированную мембрану тем же самым образом, что и для той же самой мембраны, которая описывалась в примере 12b, за исключением нанесения маскировочной ленты на мембрану (то есть не на сотканную ткань) для сведения к минимуму шейкообразования.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,27 кг/см.

Фигура 48 демонстрирует полученную по методу сканирующей электронной микроскопии («СЭМ») микрофотографию поверхности данного изделия при увеличении 25× после проведения испытания на отслаивание. Наблюдалась высокая степень прочности прикрепления, что выражалось в разрушении вязаного материала в такой степени, что на лежащей ниже мембране присутствовала часть волокна вязаного материала.

Сравнительный пример H

Армированную мембрану, изготовленную в соответствии с положениями современного уровня техники, конструировали тем же самым образом, что и описывавшийся в примере 14, за исключением того, что стадии плазменной обработки и нанесения маскировочной ленты на вязаную ткань не осуществляли.

Предел прочности на отслаивание для армированной мембраны согласно измерению составлял 0,05 кг/см.