Скрепленный волокнистый холст - RU2162905C2

Код документа: RU2162905C2

Чертежи

Описание

Настоящее изобретение относится к способу повышения поверхностной непроницаемости скрепленных волокнистых холстов из волокнистых наполнителей, таких, которые используют в качестве наполнителей и/или изоляционного материала, и более конкретно к таким новым и усовершенствованным скрепленным волокнистым холстам и к способам их изготовления.

Полиэфирный волокнистый наполнительный материал (иногда называемый здесь "полиэфирный волокнистый наполнитель") успешно используется как достаточно недорогой наполнительный и/или изолирующий материал для предметов одежды, таких как куртки (парки) и другие утепленные предметы одежды, для спальных мешков, и других изделий с наполнителем, таких как подушки и элементы мягкой мебели, включая изделия для постелей, такие как матрацы, стеганые изделия, предметы обеспечения комфорта, включая пуфики, благодаря его объемности и заполняющей способности, эстетическим свойствам и различным достоинствам в сравнении с другими наполнителями, и поэтому его в настоящее время изготавливают и используют в больших объемах в промышленном масштабе.

Наполнительные материалы часто состоят из штапельного волокна (иногда называемого "резаным волокном", в случае использования синтетического волокна), гофрированного волокна и поставляются в виде рулонных скрепленных холстов для облегчения изготовления и преобразования штапельного волокна в готовое изделие с наполнителем. Традиционно скрепленные волокнистые холсты изготавливали из прочеса из параллелизованных (штапельных) волокон, который предпочтительно содержал смесь связующих волокон, а также обычного волокна-наполнителя, которое впоследствии можно рассматривать как волокно, несущее нагрузку, такое как волокно из поли(этилентерефталат)ного гомополимера, часто обозначаемого как 2G - Т. Эти холсты вырабатывают на чесальных машинах различного типа, на которых производят распрямление и параллелизацию разрыхленных штапельных волокон с образованием требуемого прочеса из параллелизованных извитых волокон. Прочесы из параллелизованных волокон затем укладывают в форме настила на поперечном преобразователе прочеса. Использование связующего волокна, первоначально смешанного с несущим нагрузку волокном по всему объему настила, ранее считали предпочтительным, потому что нагревание для перевода связующего вещества (связующих волокон) в активное состояние может обеспечить получение "скрепленного сплошным образом" волокнистого холста. Бикомпонентное связующее волокно с компонентами, которые размягчаются при различных температурах: предпочтительно компонент с более высокой температурой плавления, такой как 2G - Т, и связующий компонент, который размягчается и скрепляет волокна при существенно более низкой температуре (чем компонент с более высокой температурой плавления), является предпочтительным, особенно бикомпонентное связующее волокно со структурой "рубашка/стержень", т. е. волокно, в котором связующий материал размещен в оболочке, окружающей стержень из компонента с более высокой температурой плавления так, что последний может выполнять роль несущего нагрузку волокна после процесса скрепления. На волокнистый холст обычно наносили распылением каучук и осуществляли нагревание для вулканизации каучука и любого связующего волокна для получения волокнистого холста с требуемой прочностью скрепления. Каучук использовали для обеспечения непроницаемости поверхности (поверхностей) волокнистого холста (для предотвращения выхода/просачивания на поверхность волокон) и также для обеспечения скрепления.

Повышение непроницаемости скрепленных волокнистых холстов было предложено в нескольких более ранних патентах, таких как патент США N 4869771, выданный на имя ЛеВана. В более позднем патенте США N 5225242, выданном на имя Франкости и др. , в заявке WO 95/01475 раскрыто использование каучукового связующего вещества, обладающего температурой стеклования (Tg) около 0oC или меньше для повышения поверхностной непроницаемости (часто называемой "снижением пробивания" или "утечки" волокон), особенно волокнистого наполнителя с меньшей линейной плотностью волокна. Это очень эффективно доказывало, что каучук остается на поверхности волокнистого слоя (чтобы предотвратить миграцию волокон сквозь поверхность холста и, в конце концов, сквозь покровный материал). Мы, однако, установили, что обеспечение непроницаемости с использованием каучука не было столь эффективным с точки зрения предотвращения "утечки" более грубых волокон, например, волокон с линейной плотностью 11,1 дтекс; мы установили, что меньшая часть каучука (распыленного) стремится остаться на поверхности волокнистого холста, когда такой волокнистый наполнитель из волокон с более высокой линейной плотностью обрабатывают напылением каучука. Если количество каучука увеличивали, то это приводило к повышению жесткости скрепленного волокнистого холста, что было также нежелательным.

Поэтому важной проблемой, которую все равно требовалось решить, оставалась проблема повышения поверхностной непроницаемости скрепленного волокнистого холста из волокнистого наполнителя с более высокой линейной плотностью волокон.

В соответствии с настоящим изобретением мы создали скрепленный волокнистый холст, имеющий наружные поверхности и содержащий полиэфирный волокнистый наполнитель из волокон с линейной плотностью 0,2 - 50 дтекс и барьерный слой, который (1) составляет около 5 - 25 мас.% от всего волокнистого холста, (2) расположен с одной или с обеих сторон, (3) состоит в существенной степени из скрепленных бикомпонентных волокон с линейной плотностью 1-10 дтекс, содержащих компоненты, которые размягчаются при различных температурах (как было указано здесь ранее), т.е. один компонент из которых расплавляется при более высокой температуре, в то время как второй компонент, который является связующим материалом, размягчается при температуре, составляющей по меньшей мере 100oC, но которая ниже, чем температура, при которой начинает размягчаться волокнистый наполнитель.

Мы установили, что создание такого барьерного слоя (из скрепленного связующего волокна) позволяет решить упомянутую выше проблему, и что такие барьерные слои могут быть с успехом использованы в волокнистых холстах, состоящих из волокнистого наполнителя и с волокнами меньшей линейной плотности. Как будет показано здесь ниже, слой скрепленного связующего волокна обеспечивает контролирование выхода/просачивания/миграции волокон сквозь поверхность холста, превосходящее по результатам варианта использования волокнистого слоя с нанесенным распылением каучуковым связующим веществом при применении в волокнистом наполнителе волокна обычной линейной плотности. Помимо исключения (или снижения) необходимости в распылении каучукового связующего вещества предлагаемый способ также позволяет исключить (или снизить) влияние связанных с этим проблем и/или стоимости, таких как проблему переработки отходов и проблему контроля за выделениями.

Также был создан, в соответствии с другим аспектом настоящего изобретения, способ подготовки скрепленного волокнистого холста, содержащий следующие этапы: чесание полиэфирного питающего волокна волокнистого наполнителя с линейной плотностью 0,2 - 50 дтекс для получения волокнистого прочеса; поперечную укладку одного или более таких прочесов для формирования первого волокнистого холста; чесание для формирования одного или более прочесов бикомпонентных связующих волокон из бикомпонентных связующих волокон с линейной плотностью 1 - 10 дтекс, один компонент которых размягчается при более высокой температуре в противоположность другому компоненту, который является связующим материалом и который размягчается при температуре, составляющей по крайней мере 100oC, и которая ниже, чем та упомянутая более высокая температура и ниже, чем температура, при которой упомянутое волокно-наполнитель начинает размягчаться; формирование комбинированного холста с противоположными поверхностями путем соединения упомянутого первого волокнистого холста с холстом, содержащим один или более таких прочесов из бикомпонентных связующих волокон с одной или с обеих сторон упомянутого первого холста; и нагревание комбинированного волокнистого холста до температуры, которая выше, чем температура размягчения связующего материала и ниже, чем упомянутая высокая температура или температура, при которой упомянутое волокно-наполнитель начинает размягчаться, таким образом, чтобы связующий материал размягчился и скрепил волокна с образованием барьерного слоя скрепленных связующих волокон; и охлаждение нагретого волокнистого холста. Если требуется, упомянутые прочесы из бикомпонентных связующих волокон могут быть уложены перекрестно для образования скрепляющего волокнистого слоя, который соединен с одной или обеих сторон упомянутого первого волокнистого холста.

Как уже было указано, любой барьерный слой из скрепленных бикомпонентных волокон в соответствии с настоящим изобретением в общем составляет около 5 - 25 мас.% от всего волокнистого холста. Таким образом, барьерные слои с обеих противоположных сторон могут составлять приблизительно до 50 мас.% всего волокнистого холста. Предпочтительно, чтобы барьерный слой составлял, по крайней мере, около 9 и предпочтительно до приблизительно 20 мас.% всего волокнистого холста; причем точное количество зависит от предполагаемого назначения волокнистого холста и от таких факторов, как линейная плотность и жесткость различных волокон.

Предпочтительно, чтобы скрепленные волокнистые холсты были бы скреплены сплошь по всему объему скрепленными бикомпонентными волокнами с линейной плотностью 1 - 10 дтекс, один компонент которых размягчается при более высокой температуре, чем другой компонент, который является связующим веществом, которое размягчается при температуре, составляющей по крайней мере 100oC, которая ниже, чем (упомянутая более высокая температура и также ниже, чем) температура, при которой волокно-наполнитель начинает размягчаться, в количестве до около 25, предпочтительно около 5 - 25 мас.%, от суммы его собственной массы и массы полиэфирного волокна-наполнителя. Такие предпочтительные сплошь скрепленные волокнистые холсты могут быть приготовлены путем использования смеси полиэфирного волокна-наполнителя с линейной плотностью 0,2 - 50 дтекс и такого бикомпонентного связующего волокна в соответствующем количестве, как питающее волокно. Бикомпонентное волокно, используемое для сплошного скрепления, может быть тем же самым, что и используемое для барьерного слоя, или может быть другим, как это видно из примеров, приведенных ниже.

Другие аспекты настоящего изобретения станут очевидными при ознакомлении с приведенным ниже описанием.

На чертеже схематически изображена операция поперечной укладки прочеса для формирования многослойного холста, включая барьерный слой, в соответствии с настоящим изобретением.

Большая часть элементов скрепленных волокнистых холстов, выполненных в соответствии с настоящим изобретением, и способов их изготовления является обычной и известной в данной области техники, и описана в патентах Франкости и др. и ЛеВана, упомянутых ранее, в патентах США N 3271189, выданном на имя Хоффмана, N 3488217, выданном на имя Рияна, N 3454422, выданном на имя Мида и др. , N 3772137, выданном на имя Толливера, N 4068036, выданном на имя Станистрита, N 4129675, выданном на имя Скотта, N 4146674, выданном на имя Саламона и др., N 4281042, выданном на имя Памма, N 4304817, выданном на имя Франкости, N 4551383, выданном на имя Синискальчи, N 5458971, выданном на имя Эрнан-деса, и в заявке N 08/542 974, зарегистрированной 13.09.1995 (DP-6320-C), патенте США N 5480710, выданном на имя Франкости и др. и в японской опубликованной заявке N 58-214585 (1983), зарегистрированной на имя Такемото, поэтому дальнейшие повторения были бы излишни.

Сущность настоящего изобретения, как уже было определено, заключается в использовании барьерного слоя из скрепленных бикомпонентных связующих волокон для сокращения или предотвращения "утечки" ("просачивания") волокон волокнистого наполнителя из остальной части волокнистого холста, т.е. для повышения поверхностной непроницаемости скрепленного волокнистого холста. В общем, наиболее удобным и наиболее эффективным является формирование барьерного слоя только из таких скрепленных связующих волокон, т.е. в существенной степени из 100% таких скрепленных волокон, но для достижения эффективного повышения поверхностной непроницаемости допускается присутствие малого количества других волокон. В качестве бикомпонентных связующих волокон могут быть использованы волокна, коммерчески поставляемые и/или известные в данной отрасли промышленности, включая производство описанных здесь материалов. Желательно, чтобы температура скрепления (размягчения) компонента связующего вещества была по крайней мере на 25oC ниже, чем температура (температуры), при которой размягчались бы волокно-наполнитель и компонент с более высокой температурой плавления. Связующие вещества, обладающие четко определенными точками плавления (кристаллизации) были уже упомянуты, например, Франкости и др. в патенте США N 5480710, но связующие вещества, не являющиеся кристаллическими, обычно использовали в коммерчески выпускаемых связующих волокнах и применяли в приведенных ниже примерах. Обычно желательно обеспечить непроницаемость обеих поверхностей волокнистого холста. Иногда, как это установлено в данной отрасли, необходимо обеспечить непроницаемость только одной поверхности волокнистого холста; если это желательно, такие волокнистые холсты могут быть использованы в сложенном виде таким образом, чтобы барьерный слой был на обеих внешних поверхностях, или два волокнистых холста могут быть использованы таким образом, чтобы незащищенные поверхности были обращены друг к другу, как требуется в данной отрасли производства. Обычно поверхностная плотность волокнистых холстов составляет по крайней мере 50 г/м2 и обычно она доходит до 500 г/м2. Точное количество бикомпонентных связующих волокон зависит от предполагаемого назначения и особенностей, таких как линейная плотность волокна. Обычно нежелательно использовать больше связующих волокон в барьерном (барьерных) слое (слоях), чем требуется для обеспечения эффективной непроницаемости, так как при слишком большой толщине скрепленного барьерного слоя из связующих волокон могут быть нарушены эстетические свойства, такие как жесткость при изгибе и драпируемость. Линейная плотность связующих волокон оказывает влияние на свойства материала, также как и линейная плотность волокна-наполнителя. Большая часть коммерчески выпускаемых бикомпонентных связующих волокон содержит 50 мас.% связующего вещества (обладающего более низкой температурой размягчения) и 50% полимера с более высокой температурой размягчения (несущего нагрузку), но могут быть применены и другие пропорции. Большая часть коммерчески выпускаемых связующих волокон имеет структуру "рубашка - сердечник", но могут быть применены и другие конфигурации, такие как структура "бок-о-бок", в которой связующее вещество расположено на поверхности так, что можно проявлять их связующие способности более эффективно.

Изобретение далее будет проиллюстрировано следующими примерами, в которых все долевые и процентные части рассчитаны по массе, если не указаны другие показатели; соотношение долей волокна рассчитано с учетом только содержания волокна, тогда как количество какого-либо каучукового связующего вещества определено по отношению к массе скрепленного волокнистого холста, включая каучук, а также волокно; под термином "удельная масса", который используют в отношении к различным волокнистым холстам, понимают отношение массы к единице площади, измеренной по поверхности волокнистого холста. Измерения производили в соответствии с методиками, применяемыми в данной отрасли производства, методика определения "Устойчивости к стиркам" (УС) описана в патенте США N 5225242 (Стандарт ASTM 24770-88; ASTM - Американское общество по испытанию материалов) и по этой методике определяли рейтинг по крайней мере по 3 образцам после 3 стирок, эффективность поверхностной непроницаемости определяли подсчетом количества волокон, прошедших сквозь поверхность образца размером 560 х 280 мм, снабженного найлоновым покрывным материалом, как это описано в патенте США N 4869771, выданном на имя ЛеВана; величины измерений, как правило, даны для исходного волокнистого холста (до стирки) и также после одной стирки и после трех стирок. Как будет показано ниже, для удобства сравнения, в примерах каждый скрепленный волокнистый холст, в соответствии с настоящим изобретением, был изготовлен с барьерным слоем, состоящим преимущественно из скрепленных связующих волокон, уложенных только на одной поверхности волокнистого холста, в то время как непроницаемость противоположной поверхности путем нанесения распылением 9 мас.% мягкого каучукового связующего вещества, конкретно латекса KANEBO X-4280J, и считали количество волокон, вышедших сквозь каждую из противоположных поверхностей такого панельного образца; данные приведены в табл. 1 вслед за описанием примеров; как уже было отмечено, использование такого каучукового связующего вещества известно; это был обычный способ определения эффективности поверхностной непроницаемости, обеспечиваемой в соответствии с настоящим изобретением. Количества волокон, прошедших сквозь поверхности, непроницаемость которых обеспечена с помощью барьерного слоя, состоявшего преимущественно из скрепленных связующих волокон, приведены первыми в каждом случае, а количества волокон, прошедших сквозь противоположные поверхности, приведены вслед за ними (в скобках), и они показывают, что уплотнение, выполненное в соответствии с настоящим изобретением, по крайней мере также эффективно, как и уплотнение каучуковыми скрепляющими веществами, используемое здесь для сравнения. Когда использовали волокно-наполнитель с высокой линейной плотностью (пример 4), барьерный слой из скрепленных связующих волокон оказывался гораздо более эффективным, чем распыление 9%-го латекса KANEBO X-4280J. Даже когда волокно-наполнитель состояло из волокон с меньшей линейной плотностью, чем в примере 4, потери волокна сквозь барьерный слой из скрепленных связующих волокон были значительно меньшими после одной стирки, как показано в примерах 2 и 3. Необходимо также пояснить, что количества волокон (в скобках), прошедших/просочившихся сквозь поверхности с распыленным на них латексом после трех стирок, были иногда меньше, чем количества волокон, прошедших сквозь те же самые поверхности после только одной стирки, потому что волокна на этих поверхностях волокнистых слоев свалялись и волокна перепутались между собой, что было вовсе нежелательным (но снизило количество волокон, показанных как утерянные, в данном случае).

Пример 1

Навеску в 45 кг

смешанного штапельного волокна-наполнителя, содержавшего 55% сглаженного кремнием

полиэфирного волокна с линейной плотностью 6,1 дтекс, 27% сглаженного кремнием

полиэфирного волокна с линейной

плотностью 1,8 дтекс и 18% связующего, например, волокна MELTY® 4080

(материал, коммерчески доступный от фирмы Unitika Co., Japan, представляет собой

бикомпонентные связующие волокна

с сердцевиной из полиэфирного гомополимера и оболочкой из сополиэфирного материала,

при этом температура размягчения одного из компонентов которых выше температуры

размягчения другого компонента,

являющегося связующим веществом и размягчаемого при температуре по меньшей мере

100oC) с линейной плотностью 4,4 дтекс (все волокно со штапельной длиной 63

мм), рыхлили на

питателе-рыхлителе и смешанное волокно подавали на две чесальные машины, каждая чесальная

машина вырабатывала непрерывный прочес шириной 1500 мм с поверхностной плотностью, около 34

г/м2.

Каждый прочес отдельным преобразователем прочеса укладывали в холст на поперечном

транспортере со скоростью 7,3 м/мин. На транспортере складывали оба волокнистых холста и формировали

многослойный

холст (как показано буквой "A" на чертеже) с поверхностной плотностью около 100

г/м2. На отдельном питателе-рыхлителе разрабатывали навеску в 9 кг волокна MELTY® 4080 с

линейной плотностью 2,2 дтекс и штапельной длиной 50 мм и подавали на третью

чесальную машину, которая вырабатывала другой бесконечный прочес шириной 150 мм с поверхностной плотностью

около 10 г/м2. Прочес из связующего волокна MELTY® 4080 с

линейной плотностью 2,2 дтекс другим преобразователем прочеса укладывали в холст с поверхностной плотностью 23

г/м2

поверх многослойного холста из смеси волокон на движущемся транспортере,

как показано буквой "B" на чертеже, для формирования окончательного комбинированного волокнистого холста с

поверхностной

плотностью около 133 г/м2, верхний слой которого на 100% состоит

из волокна MELTY® 4080 с линейной плотностью 2,2 дтекс. Этот волокнистый холст пропускали

через первый

проход обычной трехпроходной термокамеры. В этом первом проходе поддерживали

температуру 150oC для активации связующего вещества на поверхности обоих видов волокон MELTY®

4080 с линейной плотностью 2,2 дтекс в верхнем слое волокнистого холста и

MELTY® 4080 с линейной плотностью 4,4 дтекс во всем остальном холсте во время пребывания в

термокамере в

течение 1 мин. После вывода из термокамеры холст переворачивали и

пропускали через зону распыления, где на него (на верхнюю теперь поверхность) наносили латекс KANEBO X-4280J, и

волокнистый слой

вторым транспортером проводили через второй проход термокамеры (при

170oC) для вулканизации каучука и дальнейшего нагревания связующих волокон. Затем волокнистый холст

подавали в третий

проход термокамеры (при 170oC) для нагревания волокнистого

холста в течение еще 1 минуты. Суммарное время обработки составляло 3 мин.

Готовый волокнистый холст имел поверхностную плотность 145 г/м2, толщину 165 мм, жесткость при изгибе 69 CN/см2 (31 в продольном направлении и 38 в поперечном направлении; CN - координационное число), рейтинг устойчивости к стирке 4,5 после трех стирок. Барьерный слой из волокна MELTY® 4080 с линейной плотностью 2,2 дтекс был, по крайней мере, также эффективен, как и поверхность с напыленным каучуком по отношению к просачиванию волокон, как показано в табл. 1 вслед за описанием примеров.

Пример 2

Этот волокнистый слой нарабатывали в

существенной степени

так же, как и в примере 1, за исключением того, что поверхностная

плотность многослойного настила A составляла 133 г/м2, и того, что барьерный слой (с такой же

поверхностной плотностью, как

и в примере 1) был изготовлен из волокна MELTY® 4080 с линейной плотностью 4,4 дтекс (с той же штапельной длиной), а готовый волокнистый холст имел

поверхностную плотность 165

г/м2, толщину 158 мм и рейтинг устойчивости к стирке

5 после трех стирок.

Существенно меньше волокон просачивалось/проникало сквозь поверхность с барьерным слоем из связующих волокон, чем через другую поверхность после одной стирки, как показано в табл. 1. Как было пояснено ранее, после трех стирок поверхность с напыленным каучуком содержала нежелательно сваленные волокна.

Пример 3

Этот волокнистый слой

нарабатывали в существенной степени так же, как и в примере 2, за исключением того, что поверхностная плотность

многослойного

холста А была сформирована из 100% сглаженного кремнием волокна с

поверхностной плотностью 6,1 дтекс, штапельной длиной 63 мм, без какого-либо волокна MELTY® и с

поверхностной

плотностью 135 г/м2, что давало в результате готовый

волокнистый холст с поверхностной плотностью около 170 г/м2, толщиной 20 мм, жесткостью при изгибе 93

CN/см3 (39 в

продольном направлении и 54 в поперечном направлении) и

рейтингом устойчивости к стирке только 2-3 после трех стирок, так как барьерный слой из волокна MELTY®

4080 обладал плохой

адгезией к остальным волокнам в волокнистом холсте и

отделялся после стирки.

Как и в примере 2, после одной стирки наблюдали пониженную миграцию/просачивание волокон сквозь барьерный слой из волокна MELTY® 4080 с линейной плотностью 4,4 дтекс (даже если он не был приклеен к основному волокнистому холсту) в сравнении с противоположной поверхностью, как это показано в табл. 1.

Этот пример демонстрирует недостаток, проявляющийся, когда скрепляющее волокно не распределено по всему объему волокнистого холста для обеспечения адекватной адгезии и для противодействия любой тенденции барьерного слоя из скрепляющего волокна отслаиваться под воздействием стирки. Даже при отсутствии хорошей адгезии к остальной части волокнистого холста, однако, слой скрепляющих волокон действует как прекрасный барьер для предотвращения/просачивания/миграции волокон.

Пример 4

Этот волокнистый холст

нарабатывали в существенной

степени так же, как и в примере 1, за

исключением того, что многослойный холст из смеси полиэфирных штапельных волокон содержал 82% сглаженного кремнием волокна с линейной

плотностью 16,7 дтекс,

штапельной длиной 76 мм (и 18% такого же

волокна MELTY® 4080 с линейной плотностью 4,4 дтекс) и имел поверхностную плотность около 133 г/м2 и

барьерный слой (из волокна

MELTY® 4080 с линейной

плотностью 2,2 дтекс) имел поверхностную плотность около 20 г/м2, так что готовый волокнистый слой имел поверхностную

плотность 162 г/м2

и толщину 34 мм. Миграцию волокон

наблюдали в гораздо меньшей степени сквозь барьерный слой из волокна MELTY® 4080 с линейной плотностью 2,2 дтекс в

сравнении с поверхностью с

нанесенным каучуком этого волокнистого

холста, как показано в табл. 1.

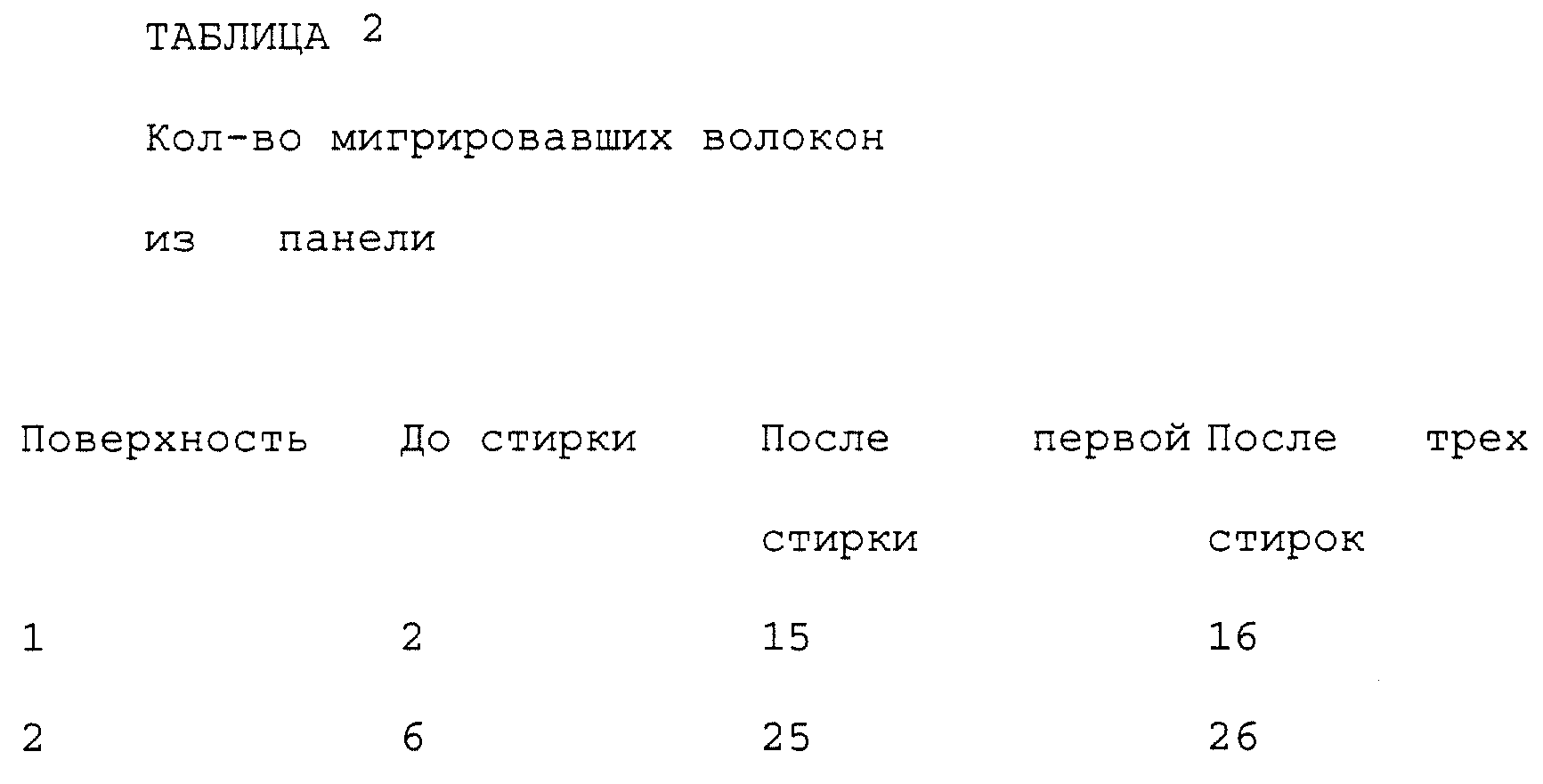

Первая цифра обозначает количество просочившихся/мигрировавших/вышедших на поверхность волокон сквозь поверхность барьерного слоя из связующих волокон. Вторая цифра в скобках обозначает количество волокон, мигрировавших сквозь другую поверхность. Звездочки обозначают то, что после 3 стирок поверхности с нанесенным распылением каучуком в примерах 2 и 3 содержали сваленные волокна, которые перепутывались между собой, как было упомянуто выше.

СРАВНЕНИЕ

Другой волокнистый холст

был выработан преимущественно как

описано в примере 4, за исключением того, что в нем не было барьерного слоя и поверхностная плотность волокнистого холста

составляла 200 г/м2. На

волокнистый холст не был нанесен каучук.

Готовый волокнистый холст (после нагревания в термокамере) имел поверхностную плотность 195 г/м2 и толщину 24

мм. Как показано в табл. 2, этот

контрольный волокнистый холст обладал

серьезными недостатками в части миграции волокон сквозь обе поверхности.

Как видно из этого Сравнения и из примера 4, существует серьезная проблема миграции волокон у обоих волокнистых холстов из волокна-наполнителя с более высокой линейной плотностью, и использование напыления каучука не обеспечивает поверхностную непроницаемость, устойчивую к стирке, но в противоположность этому успешным является использование барьерного слоя из скрепленных бикомпонентных связующих волокон, в соответствии с настоящим изобретением. Таким образом, настоящее изобретение обеспечивает эффективное решение существующей проблемы поверхностной непроницаемости скрепленных волокнистых холстов из волокон с более высокой линейной плотностью, большей чем приблизительно 6,6 дтекс, особенно 10,1 дтекс или выше; (как уже было указано 0,9 денье соответствует 1 дтекс). Как видно из других примеров, однако, использование барьерного слоя из скрепленных бикомпонентных связующих волокон, выполненного в соответствии с настоящим изобретением, было, по крайней мере, также эффективно в обеспечении поверхностной непроницаемости скрепленных волокнистых холстов из полиэфирного волокна-наполнителя с более низкой линейной плотностью, как и напыление каучука, и может быть значительно более успешным в деле исключения использования распыления каучука, как было сказано выше, поэтому настоящее изобретение может найти применение и иметь успех также в обеспечении поверхностной непроницаемости таких скрепленных холстов из полиэфирного волокна-наполнителя меньшей линейной плотности.

Приведенными ранее примерами был проиллюстрирован способ, выполненный в соответствии с настоящим изобретением, в котором барьерные слои из скрепленных бикомпонентных волокон были сформированы из уложенных в поперечном направлении волокнистых холстов из бикомпонентных скрепленных волокон. Другим возможным способом, в соответствии с настоящим изобретением, является формирование слоев связующих волокон из одного или более прочесов, вырабатываемых чесальными машинами, из бикомпонентных связующих волокон, вместо или в дополнение к использованию таких волокнистых холстов с поперечной укладкой. Таким образом, слой связующих волокон может быть сформирован путем укладки одного или более прочесов из бикомпонентных связующих волокон поверх и/или снизу уложенного в поперечном направлении волокнистого холста из волокна-наполнителя для формирования комбинированного волокнистого холста, который затем нагревают до размягчения связующего вещества и охлаждают. Оборудование для изготовления таких скрепленных волокнистых холстов имеется в данной отрасли промышленности.

Реферат

Изобретение относится к созданию нетканых материалов, которые используют в качестве наполнителей, изоляционных материалов. Холст содержит полиэфирное волокно-наполнитель с линейной плотностью 0,2-50 дтекс и барьерный слой, составляющий 5-25 мас.%, расположенный на одной или обеих поверхностях холста. Слой состоит преимущественно из скрепленных биокомпонентных волокон с линейной плотностью 1-10 дтекс с температурой размягчения одного из компонентов волокон выше температуры размягчения другого компонента, являющегося связующим веществом и размягчаемого при температуре, составляющей по меньшей мере 100°С, но более низкой, чем температура начала расплавления волокна наполнителя. В таком холсте снижена тенденция миграции волокна-наполнителя сквозь барьерные слои. 1 з.п. ф-лы, 1 ил., 2 табл.

Комментарии