Способы и установка для производства кольцевых элементов из композиционных материалов и преформ для этих элементов - RU2169805C2

Код документа: RU2169805C2

Чертежи

Описание

Изобретение относится к производству кольцевых элементов из композиционных материалов и преформ для этих элементов, а также самих элементов и преформ. В частности, речь идет о способах и установке для производства преформ намоткой волокнистой ленты на оправку и последующим разрезанием намотанных слоев на кольца до и после уплотнения матрицей.

Способы, используемые обычно для производства преформ для элементов из композиционного материала, заключаются в наложении плоских слоев волокнистого материала, разрезании и обработке ряда с целью получения преформы желаемой конфигурации и уплотнения преформы. Когда изготавливаемый элемент - тормозной диск или другой кольцевой элемент, примерно половина материала по весу теряется при изготовлении кольцевых преформ из ряда наложенных друг на друга слоев.

Было предложено много вариантов, направленных на уменьшение отходов. Один из них заключается в сборке кольцевой преформы перед уплотнением из напластованных друг на друга слоев волокнистого материала, каждый из которых в свою очередь составляется из отдельных прилагаемых один к другому участков. Этот метод снижает потери, но не устраняет их в целом.

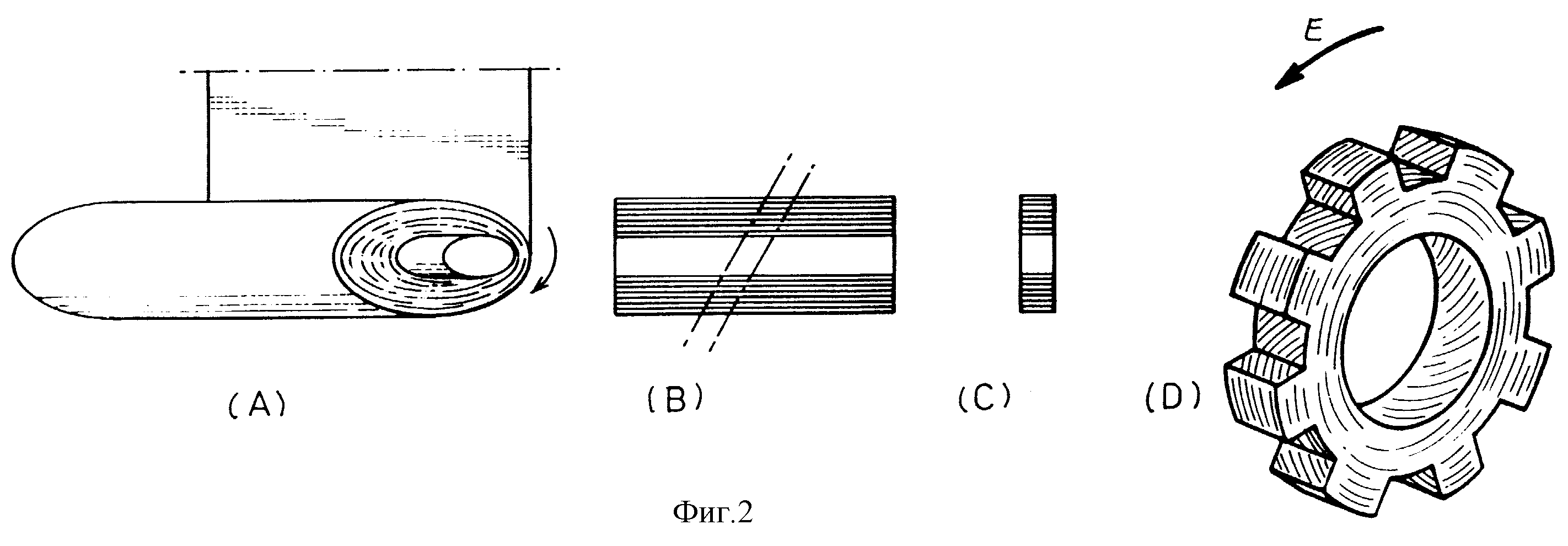

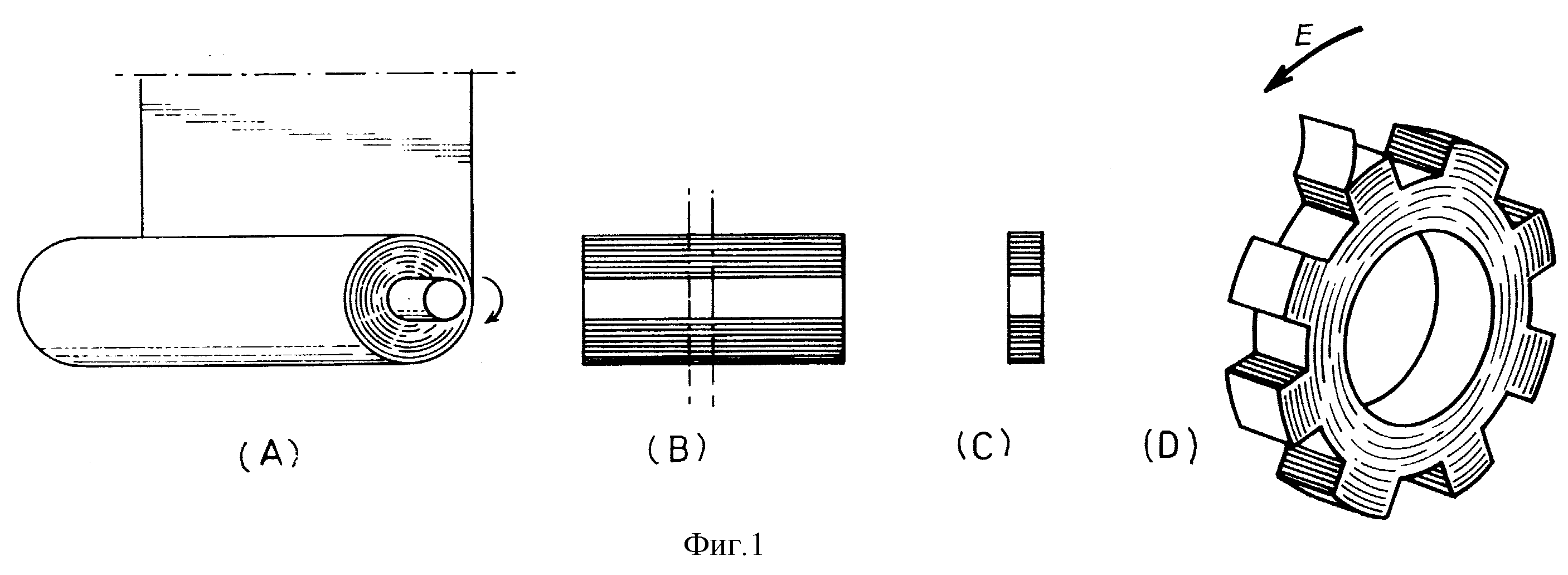

Известно также другое техническое решение, раскрытое в заявке Франции N 2 506 672, которое приводится ниже со ссылками на фиг. 1A- 1D. Представленный в заявке способ включает изготовление кольцевых или цилиндрических элементов намоткой волокнистой ленты на цилиндрическую оправку /фиг. 1 A/ для получения цилиндрической муфты /фиг. 1B/. Во время намотки налагаемые друг на друга слои соединяются между собой прошивкой. Цилиндрическая муфта может быть разрезана для получения кольцевых уплотняемых преформ /фиг. 1C/ перпендикулярно оси муфты.

Установка, представленная в этой заявке, содержит оправку и оборудование для намотки ленты из волокнистого материала на оправку.

Аналогичный способ описан также в заявке Франции N 2 584 107.

Известный способ позволяет избежать потерь материала, но элементы, изготовленные из преформ, полученных этим способом, имеют недостатки, которые становятся очевидными во время их использования. Если речь идет о тормозных дисках, то последние при их использовании подвергаются срезывающему усилию в тангенциальном направлении. Эти усилия, в частности, проявляются на уровне пазов, имеющихся на внешнем или внутреннем венце /фиг. 1D/ для соединения диска с подвижной или неподвижной частью. Эти срезывающие усилия E могут привести к отслаиванию элемента, то есть к разрушению слоя преформы за счет их расслоения.

Одним из аспектов изобретения является создание способа и установки, позволяющих изготовить преформу для кольцевых элементов из композиционного материала, обладающую большой прочностью на расслаивание, а также уменьшить потери материала, связанные с использованием преформ.

Вышеуказанный технический результат достигается благодаря способу и установке, которые согласно изобретению позволяют производить намотку ленты из волокнистого материала на эллиптическую оправку с целью получения эллиптической муфты. Эта эллиптическая муфта может быть разрезана по наклонной плоскости для получения уплотняемых кольцевых преформ или сама муфта может служить уплотняемой преформой, а разрезание будет осуществлено по окончании одной или нескольких стадий уплотнения. Плоскость разрезания является наклонной относительно прямого сечения эллиптической муфты, то есть плоскость разрезания не перпендикулярна оси муфты. Нижние и верхние части разрезанных колец обрабатываются до получения круглых элементов.

Указанные выше способ и установка используют то обстоятельство, что проекция эллипса в плоскости, проходящей через его большую ось и образующей угол α относительно

плоскости эллипса, представляет собой окружность с диаметром, равным большой оси эллипса. Угол α может быть подсчитан по формуле:

cosα = b/a,

где 2a - большая ось

эллипса, а 2b - малая ось эллипса.

На фиг. 2A представлена намотка ленты волокнистого материала на эллиптическую оправку, а на фиг. 2B - плоскость разрезания эллиптической муфты по всему ряду напластованных друг на друга слоев. В этом примере кольцо, отрезанное от муфты, имеет совершенно круглую форму в полуширину кольца, но эллиптическую по внешней и внутренней периферии. Может быть выбрана также плоскость разрезания, которая позволит получить круглое кольцо по внешней или внутренней периферии или на другом расстоянии от периферии кольца. Теоретически можно выбрать плоскость разрезания, которая позволит получить вырезанное кольцо полностью эллиптическим по всей ширине, но это увеличит потери материала при обработке для получения круглой формы элемента.

После разрезания периферия кольца обрабатывается с внутренней и внешней сторон для получения в целом круглого элемента /см. фиг. 2C/.

При использовании изделия, изготовленного из такого элемента, срезающее усилие E в тангенциальном направлении не действует больше в направлении, благоприятном для отделения слоев, из которых состоит преформа элемента /см. фиг. 2D/.

Согласно этому аспекту изобретения преформы для производства кольцевых элементов могут быть изготовлены способом с незначительными отходами материала, а сами преформы позволят получить кольцевые элементы с ограниченной тенденцией к расслоению при использовании.

Чем больше угол плоскости разрезания относительно прямого сечения муфты приближается к 45o, тем большее сопротивление расслаиванию имеют элементы, вырезанные из муфты, в связи со срезающим эффектом в тангенциальном направлении относительно последних. Одновременно увеличиваются отходы материала с увеличением угла /называемого в дальнейшем "углом разрезания"/. Таким образом, угол разрезания должен быть оптимальным для получения элементов с хорошими механическими характеристиками, обеспечивая при этом допустимые потери материала. Предпочтительно угол разрезания лежит в пределе 10-45o. При угле разрезания в 45o имеют место очень существенные отходы материала, примерно 35%. Таким образом, предпочтительно использовать угол разрезания в пределах 10-30o.

Способ изготовления преформ характеризуется также тем, что в нем концы оправки представляют собой плоские поверхности, параллельные между собой и наклонные относительно прямого сечения муфты, а на стадии намотки и прошивания имеет место относительное смещение между оправкой и лентой наматываемого материала, которое выступает в виде возвратно-поступательного движения в продольном направлении оправки.

Изобретение предусматривает также способ производства кольцевых элементов из композиционного материала, включающий способ приготовления описанной выше преформы, а также стадии уплотнения преформы, разрезание и обработку. Может оказаться необходимой дополнительная обработка элемента в связи со специальным использованием элемента, например в качестве тормозного диска.

Преформы тормозных дисков изготавливаются предпочтительно прошиванием двухмерных текстур, состоящих из предварительно оксидированного полиакрилонитрилового корда, углеродных нитей с напылением /см. заявку Франции N 2 669 940/. При известном уровне техники двухмерные текстуры, например кордная или волокнистая ткань или холст, прошивались слоями между собой, образуя пластину, из которой вырезались кольцевые преформы тормозных дисков.

Для материалов, подверженных значительным термомеханическим нагрузкам, как, например, тормозные диски, важно сохранение постоянных свойств по всей массе, чтобы избежать различий в механических и трибологических свойствах. Таким образом, важно поддерживать равномерную плотность прошивки муфты, которая будет использована как преформа или из которой будут изготовлены преформы тормозных дисков. Поэтому, если такая муфта изготовлена намоткой вокруг эллиптической справки, при прошивке возникают затруднения.

В известном способе (см. заявку Франции N 2584 107) при намотке волокнистой ленты на цилиндрическую оправку каждый намотанный слой прошивается игольной доской сразу же после наложения на оправку. Оправка приводится во вращательное движение вокруг своей оси, причем положение оси остается неизменным, а игольная доска, расположенная параллельно образующей оправки, приводится в возвратно-поступательное движение в направлении, перпендикулярном оси оправки. Амплитуда перемещения игольной доски сохраняется неизменной. Чтобы обеспечить одинаковую глубину прошивания напластованных слоев в течение всего процесса, среднее расстояние между игольной доской и осью оправки увеличивается по мере увеличения толщины наслоения.

Такой способ не может быть непосредственно использован с эллиптической оправкой.

Изобретение предусматривает также разработку способов и оборудования для производства преформ для изготовления кольцевых элементов, которые обеспечивают намотку ленты волокнистого материала на эллиптическую оправку и равномерное прошивание напластованных слоев.

В способе и установке, которые согласно изобретению обеспечивают намотку ленты волокнистого материала вокруг эллиптической оправки и прошивание напластованных слоев при помощи игольной доски, одновременно осуществляется перемещение между оправкой и средним положением игольной доски, которое компенсирует эксцентриситет сечения оправки. Предпочтительно смещение между игольной доской и оправкой осуществляется таким образом, чтобы игольная доска находилась в контакте с прошиваемыми слоями в неизменной плоскости /плоскость прошивания/ относительно среднего положения игольной доски.

Управление игольной доской упрощается, если частота прошивания сохраняется неизменной, что делает необходимым поддержание неизменной относительной скорости между игольной доской и прошиваемой поверхностью, чтобы обеспечить постоянную поверхностную плотность прошивания. Таким образом, необходимо, чтобы в момент контакта поверхность прошивания игольной доски находилась в тангенциальной плоскости относительно противолежащей прошиваемой поверхности, что позволит получить постоянную поверхностную плотность прошивания. Осуществление перемещения элементов, имеющего целью обеспечение этих условий, достигается при условии поддержания постоянной скорости перемещения игольной доски и изменении скорости вращения оправки и/или скорости перемещения ее оси.

Перемещение игольной доски и/или оси оправки представлено в описании ниже. Понятно, что всякое перемещение игольной доски может быть заменено соответствующим перемещением оправки или сочетанием перемещений игольной доски и оправки, и наоборот. Важно обеспечить относительное движение между игольной доской и прошиваемой поверхностью, что позволит равномерное прошивание напластованных слоев.

Также известно, что при изготовлении прошиваемых преформ стараются не допускать, чтобы иголки доски ударяли точно в одном и том же направлении при каждом повороте оправки, так как такой метод приведен к наличию уязвимых зон в готовой муфте. Этого позволит избежать небольшой сдвиг в результате, например, смещения игольной доски (или оправки) в продольном направлении оправки (то есть в направлении, параллельном оси вращения оправки).

Согласно этому аспекту изобретения при первом варианте осуществления эллиптическая оправка приводится во вращательное движение вокруг своей оси для намотки на свою поверхность ленты волокнистого материала и одновременно ось оправки приближается и удаляется циклично относительно плоскости прошивания по линии, перпендикулярной плоскости прошивания. Изогнутая поверхность наружного слоя, намотанного на оправку выравнивается плоскостью прошивания, при этом зона контакта образует линию. Перемещение оси оправки регулируется таким образом, чтобы изогнутая поверхность всегда сохраняла положение, когда плоскость прошивания тангенциальна ей на уровне линии контакта. Это предполагает, что часть кривой поверхности, выпрямляемой плоскостью прошивания, скользит в этой плоскости возвратно-поступательно. Игольная доска, расположенная напротив изогнутой поверхности оправки, приближается и удаляется относительно плоскости прошивания, следуя таким образом за перемещением линии контакта поверхности намотанных слоев с плоскостью прошивания. В момент контакта поверхность прошивания игольной доски ориентирована в тангенциальном направлении относительно лежащей напротив прошиваемой поверхности.

Этот первый вариант осуществления может также состояться при сохранении неизменным положения оси вращения оправки. Необходимое относительное движение между игольной доской и оправкой будет осуществляться только за счет перемещения игольной доски.

Во втором варианте осуществления эллиптическая оправка по-прежнему приводится во вращательное движение вокруг своей оси и в то же время ось оправки приближается и удаляется циклично относительно плоскости прошивания по линии, перпендикулярной плоскости прошивания. Во втором варианте осуществления область, в которой кривая поверхность наружного намотанного слоя выравнивается плоскостью прошивания, не смещается в этой плоскости; тем не менее направленность кривой поверхности относительно плоскости прошивания изменяется циклично по мере вращения оправки. Таким образом, игольной доске не нужно перемещаться в плоскости прошивания. Достаточно того, что циклично изменяется направленность поверхности прошивания игольной доски таким образом, что она оказывается в тангенциальной плоскости относительно внешней поверхности намотанных слоев в момент контакта между игольной доской и прошиваемыми слоями.

В третьем варианте осуществления эллиптическая оправка приводится во вращательное движение вокруг своей оси и одновременно ось оправки перемещается, описывая путь из двух полуэллипсов. Таким образом, это перемещение позволяет в любой момент какой-то части кривой поверхности наружного намотанного слоя находится в одном и том же месте на плоскости прошивания, которая образует касательную к этой части кривой поверхности. Игольная доска ударяет в это постоянное место на плоскости прошивания, при этом направление поверхности прошивания может оставаться неизменным.

Предпочтителен первый из трех вариантов осуществления в связи с его относительной простотой применения.

Согласно этому варианту изобретения преформы для изготовления кольцевых элементов могут быть получены в результате намотки ленты волокнистого материала на эллиптическую оправку с одновременным и равномерным прошиванием намотанных слоев для изготовления эллиптической муфты, которая будет затем разрезана под наклоном.

Этот вариант изобретения предусматривает также способ изготовления кольцевых элементов из композиционного материала, включающий описанный выше способ изготовления преформы из стадий уплотнения преформы, разрезания и обработки.

Стадия уплотнения, предусмотренная в этом способе изготовления кольцевых элементов изобретения, может производиться любым из известных методов. Уплотнение может быть начато до и после снятия муфты с оправки. Так, муфта может быть разрезана на кольцевые элементы до уплотнения или после одного или нескольких этапов уплотнения. Предпочтительно осуществить по крайней мере первый этап уплотнения до разрезания муфты, так как прочность материала выше после этого первого этапа уплотнения.

Один из известных методов уплотнения - классический метод химической инфильтрации из изометрической изобарной газовой фазы. Уплотняемый элемент помещается в установку, в которую подается газ. И при заданных условиях температуры и давления получают материал матрицы в результате разложения или реакции компонентов. В классическом методе установка включает обычно графитовый сердечник, определяющий инфильтрационное пространство, который соединен с ограждающим установку индуктором. Когда для изготовления кольцевых элементов и муфты применяется указанный метод, муфта обычно разрезается до уплотнения с тем, чтобы газ мог легче и равномерно проникнуть во внутреннюю пористость элементов. Для этого приходится неоднократно прерывать уплотнение, чтобы очистить поверхности элементов, полностью открыть поры и дать доступ туда газу.

При изготовлении эллиптических муфт возможно проведение по крайней мере частичного уплотнения муфты способом химической инфильтрации из газовой фазы с градиентом температуры до разрезания муфты. Согласно этому способу нагрев муфты может осуществляться благодаря индуктивной связи индуктора и якоря, представляющего собой центральный сердечник, вокруг которого располагается муфта. Таким образом, градиент температуры устанавливается между наиболее нагретой внутренней поверхностью муфты, находящейся в контакте с якорем и наружной поверхностью. При этом создаются условия, благоприятствующие уплотнению наиболее удлиненных участков наружной поверхности муфты, а также уменьшается риск преждевременной закупорки пор на поверхности чужеродными осаждениями, что устраняет необходимость проводить очистку поверхностей. Следует отметить, что нагрев муфты может осуществляться также за счет прямой индуктивной связи между индуктором и муфтой, когда это позволяет природа последней (например, если муфта из углерода). Способ уплотнения химической инфильтрацией из газовой фазы с градиентом температуры описан, например, в заявке Франции N 2711647.

В целях дальнейшего уменьшения потерь сырья при изготовлении кольцевых элементов согласно первому и второму вариантам изобретения возможно получение муфты эллиптического сечения, имеющей на двух концах наклонные плоские поверхности относительно сечения муфты под прямым углом, то есть поверхности, параллельные плоскости предусмотренного разрезания муфты.

Установка для производства преформы для изготовления кольцевых элементов из композиционного материала, согласно изобретению содержит оправку и оборудование для намотки ленты из волокнистого материала на оправку слоями один на другой для изготовления преформы, при этом оправка выполнена в виде эллиптического сечения для изготовления преформы в виде эллиптической муфты.

Кроме того, установка содержит также игольную доску для пробивания намотанных слоев одновременно с их намоткой на эллиптическую оправку и их соединения между собой прошиванием.

Она содержит также оборудование для перемещения игольной доски и/или оправки таким образом, чтобы поверхность прошивания игольной доски находилась в тангенциальной плоскости относительно расположенного напротив участка намотанного наружного слоя прошиваемой преформы в момент их взаимного контакта.

В установке оборудование для перемещения игольной доски и/или оправки выполнено таким образом, что некоторая часть намотанного наружного слоя преформы постоянно тангенциальна плоскости прошивания /T/ по контактной линии /M/.

В других вариантах выполнения установки оборудование для

перемещения игольной доски и/или оправки выполнено:

- таким образом, что положение контактной линии /M/ в плоскости прошивания /T/ смещается возвратно-поступательным движением, а игольная

доска перемещается вслед за ним,

- таким образом, чтобы циклично смещать ось /S/ оправки по линии /Q/, состоящей из двух полуэллипсов, в то время как положение контактной линии /M/ в

плоскости прошивания /T/ остается неизменным,

- таким образом, что при смещении оправки какая-то часть намотанного наружного слоя постоянно находится в определенном положении прошивания /M/,

а поверхность прошивания игольной доски меняет направление, чтобы остаться тангенциальной относительно расположенного напротив участки намотанного наружного слоя прошиваемой преформы,

- таким

образом, чтобы ось оправки совершала возвратно-поступательное движение, приближаясь и удаляясь от плоскости или положения прошивания.

Кроме того, в установке игольная доска выполнена таким образом, чтобы ударять с постоянной частотой.

Установка содержит также оборудование для увеличения среднего расстояния между оправкой и игольной доской по мере увеличения толщины пакета намотанных слоев.

Установка характеризуется также тем, что концы оправки имеют плоские поверхности, параллельные между собой и не перпендикулярные к оси муфты, и тем, что предусмотрено оборудование для управления относительным смещением между оправкой и наматываемой лентой материала; которое осуществляется возвратно-поступательным движением в продольном направлении оправки.

Следует отметить здесь также другие особенности и преимущества настоящего изобретения, которые иллюстрируются нижеследующими неограничивающими примерами со ссылкой на чертежи,

на которых:

на фиг. 1 (фигуры 1A-1D) представлен известный способ изготовления кольцевых преформ для кольцевых элементов из композиционного материала с использованием цилиндрической оправки;

на фиг. 2 (фигуры 2A-2D) представлен способ, согласно настоящему изобретению, изготовления преформ для получения кольцевых элементов из композиционного материала с использованием

эллиптической оправки;

на фиг. 3 представлена блок-схема основных стадий производства кольцевого элемента согласно способу изобретения;

на фиг. 4 (фигуры 4A-4C) представлена стадия

разрезания эллиптической муфты согласно изобретению для получения кольцевого элемента;

на фиг. 5 (фигуры 5A-5C) - пример разрезания эллиптической муфты согласно изобретению для получения

кольцевого элемента с заданными размерами;

на фиг. 6 - расположение эллиптической оправки и игольной доски при намотке ленты на эллиптическую оправку по первому варианту осуществления

согласно изобретения;

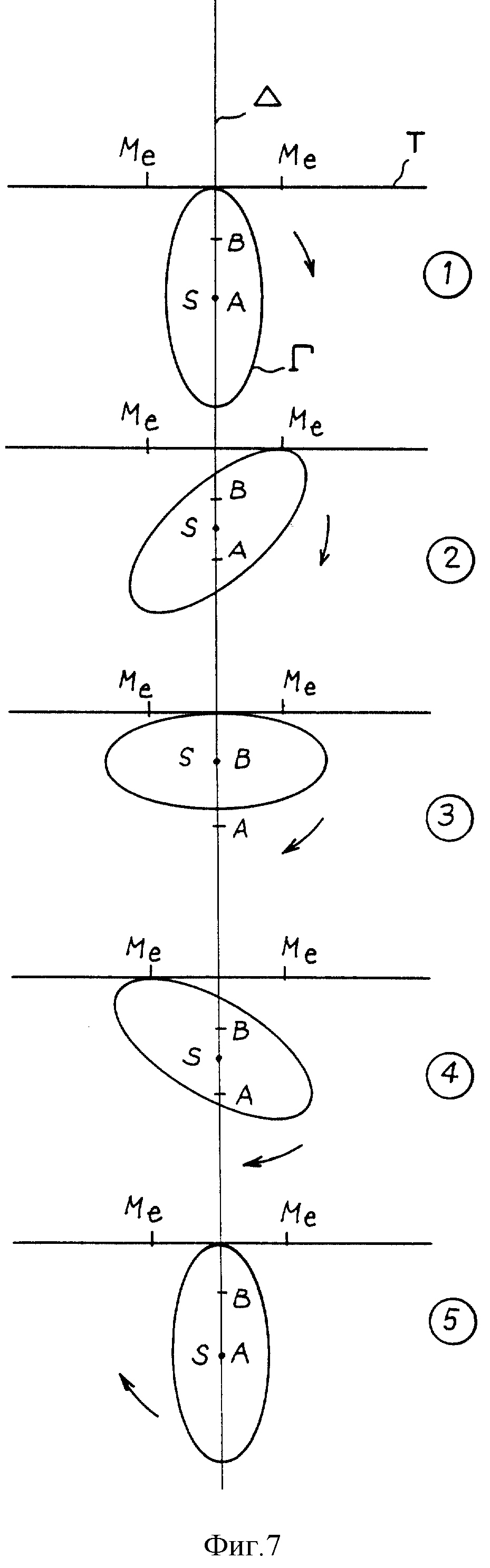

на фиг. 7 - схема перемещения эллиптической оправки при намотке по первому варианту;

на фиг. 8 - схема, иллюстрирующая стадию намотки ленты на эллиптическую

оправку по второму варианту осуществления;

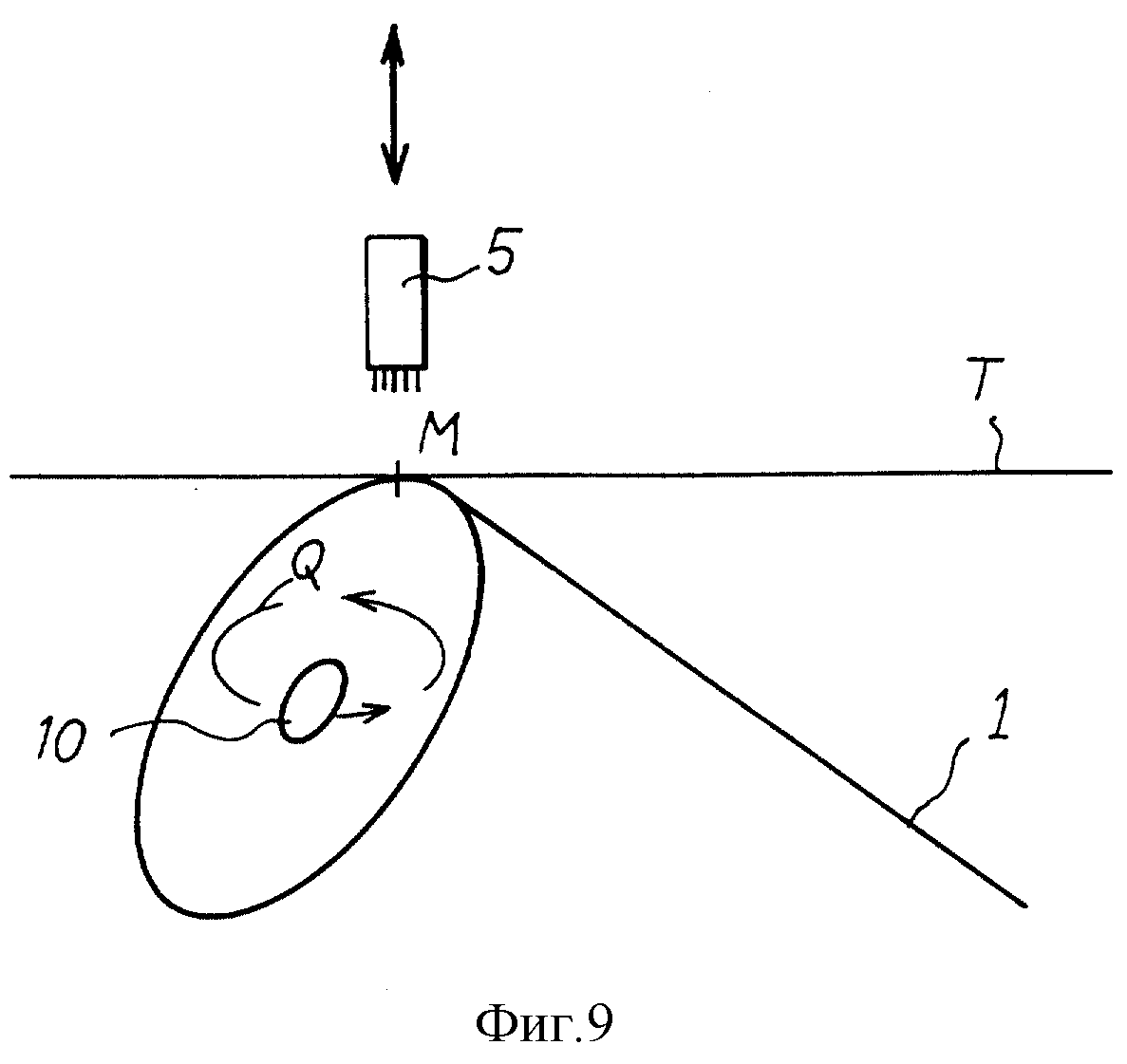

на фиг. 9 - расположение эллиптической оправки и игольной доски при намотке ленты на эллиптическую оправку по третьему варианту осуществления

согласно изобретению;

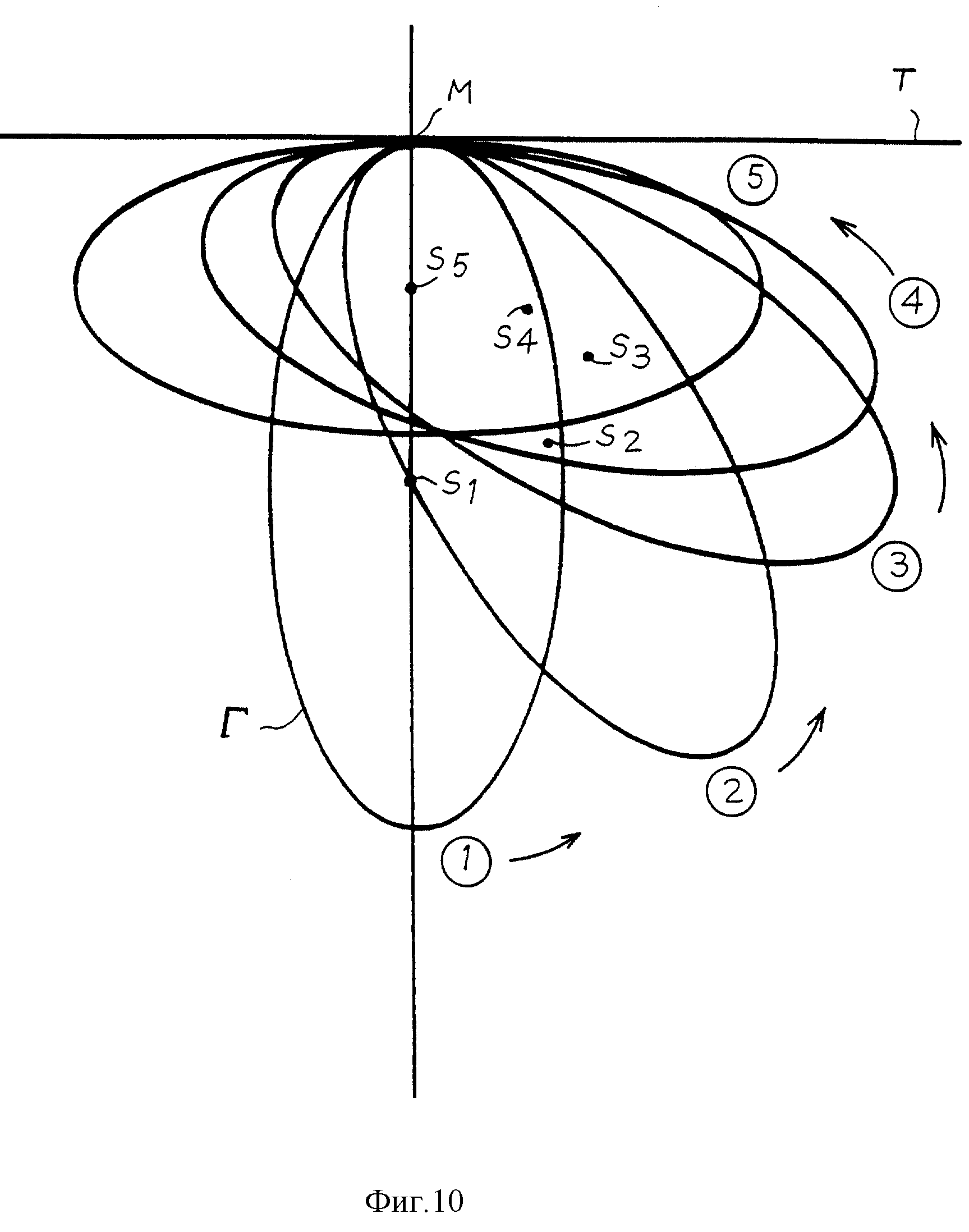

на фиг. 10 представлена схема, иллюстрирующая перемещение эллиптической оправки при намотке по третьему варианту.

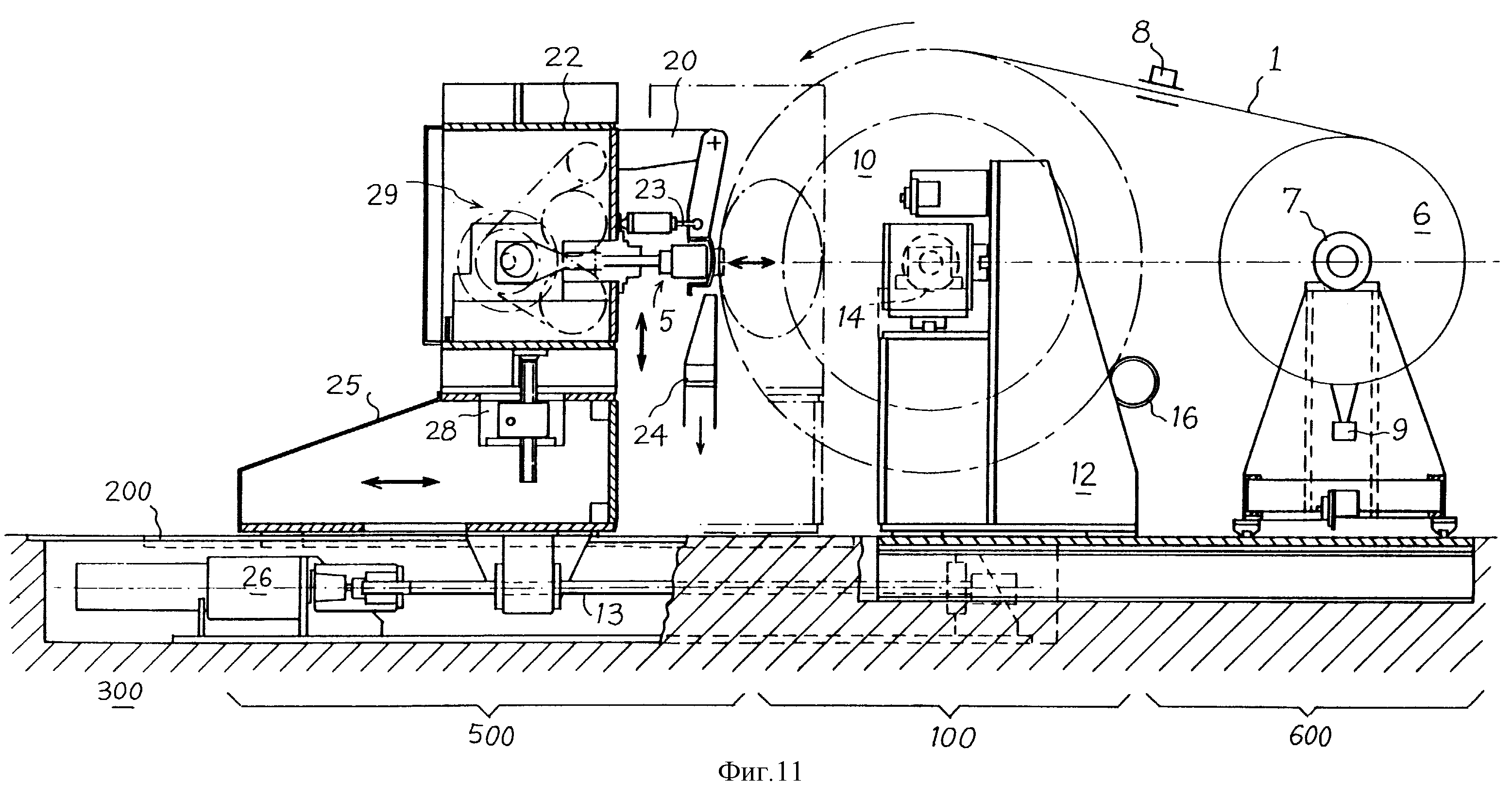

На фиг. 11 представлен вид сбоку установки для осуществления стадии намотки и прошивания по первому варианту осуществления согласно изобретению.

Изготовление преформы для получения кольцевого элемента из композиционного материала согласно способам по настоящему изобретению и изготовление самого элемента включает ряд стадий, представленных на фиг. 3.

Первая стадия E1 заключается в намотке волокнистого сырья вокруг эллиптической оправки. Лента волокнистого материала может быть из любого из известных материалов для изготовления элементов из композиционного материала или из нескольких таких материалов. Волокна имеют необходимую форму (холст, лента, ткань и т.д. из кода, непрерывной нити, нити с напылением и т.д.). Сырье, из которого изготовлены волокна, зависит от предполагаемого использования последних. Для тормозных дисков используется предпочтительно углеродное волокно, но могут подойти также другие материалы, например керамическое сырье.

Намотанные слои прошиваются сразу же при наложении на оправку (стадия E1'). Из дальнейшего описания видно, что могут применяться различные методы для обеспечения равномерной плотности прошивания. Как только ряд намотанных слоев на оправке достигает необходимой толщины, намотка прекращается.

Предпочтительно полученная таким образом эллиптическая муфта сразу же уплотняется, чтобы заполнить ее внутренние поры (стадия E2), например методом химической инфильтрации в газовой фазе, и разрезается под углом для получения колец (стадия E3). Таким образом, эллиптическая муфта представляет собой теперь подлежащую уплотнению преформу.

Муфта может быть также разрезана до начала уплотнения; в этом случае отрезанные волокнистые кольца представляют собой подлежащие уплотнению преформы. Однако это возможно только, если эллиптическая муфта достаточно прочна, чтобы можно было убрать оправку. В большинстве случаев прошивание намотанных слоев позволяет получить муфту необходимой прочности. Возможно также получение муфты из слоев волокнистого материала, пропитанных смолой.

Если эллиптическая муфта имеет недостаточную прочность, чтобы по окончании намотки вынуть оправку, стадию уплотнения можно начать и продолжать до тех пор, пока муфта не будет достаточно прочной (стадия E2'). Тогда оправку можно убрать и муфта разрезается на кольца (стадия E3'). Полученные таким образом предуплотненные элементы могут после обработки вновь подаваться на уплотняющую установку для завершения уплотнения (стадия E2'').

При использовании описанного раньше классического метода химической инфильтрации в изотермической газовой фазе повысится однородность матрицы в уплотненных элементах, если оправка была снята и преформы разрезаны до или в крайнем случае во время процесса уплотнения. Наоборот, при использовании вышеупомянутого метода с градиентом температуры муфту можно спокойно оставить неразрезанной до окончания уплотнения; в этом случае уплотнение преформы будет равномерным и уменьшатся потери материала в связи с отсутствием необходимости очистки поверхности.

Кольца, отрезанные от эллиптической муфты, не обладают идеальной округлостью. Поэтому кольца необходимо обработать, чтобы придать им действительно кольцевую форму (стадия E4).

Необходимо произвести дополнительно одну или несколько операций, чтобы получить из вышеописанного кольцевого элемента кольцевое изделие как, например, тормозной диск. Например, элемент подвергается последней обработке, чтобы сделать его соответствующим назначению, по которому он будет использоваться (стадия E5). Если речь идет об изделиях, которые должны стать тормозными дисками, эта конечная обработка направлена на получение пазов на внутренней или внешней периферии изделий.

Одна или несколько из указанных операций могут совершаться с использованием одного или нескольких роботов. Использование робототехники предусмотрено, в частности, на этапе изготовления эллиптической муфты при одновременной намотке и прошивании. Кроме того, следует отметить, что оправка может иметь защитное покрытие, например, в виде войлока, в который иглы могут входить, не получая каких бы то ни было повреждений после прошивания первых слоев, согласно описанию в упоминавшейся уже заявке Франции N 2 584 107.

Прежде чем описать установку, которая может реализовать предложенные способы, ниже дается более подробное изложение стадий разрезания эллиптической муфты, а также одновременной намотки и прошивания.

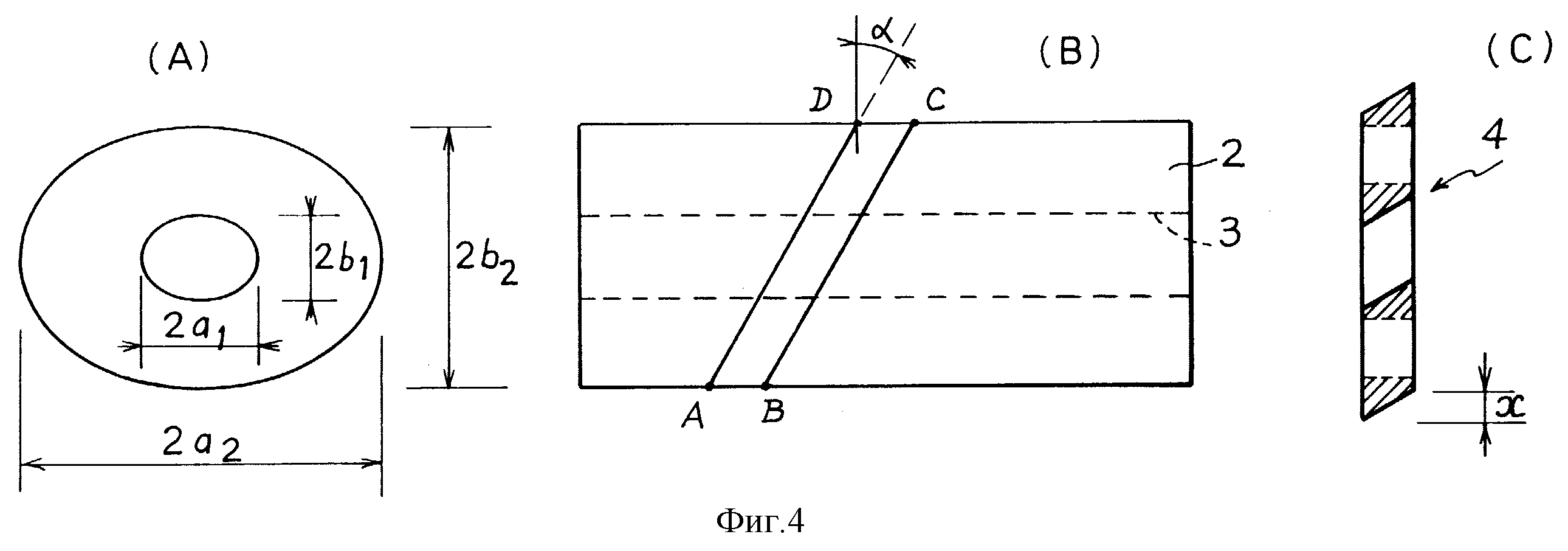

Стадия разрезания муфты поясняется со ссылкой на фиг. 4 и 5.

На фиг. 4A и 4B представлена эллиптическая муфта 2 с центральным отверстием 3 (соответствующим эллиптической оправке, используемой при намотке). На фиг. 4A дается вид с торца, а на фиг. 4B - вид сбоку. В этом примере плоскость разрезания образует угол в 30o относительно сечения под прямым углом муфты. Линии AD и BC показывают две плоскости разреза, определяющие кольцо 4.

Разрезание эллиптической муфты 2 использует то обстоятельство, что проекция эллипса в

плоскости, проходящей через его большую ось и образующая угол α относительно плоскости эллипса, представляет собой окружность, диаметр которой равен большей оси эллипса. Отношение между углом

α и размерами эллипса даны по формуле:

cosα = d/a,

где 2a - большая ось эллипса, а

2b - малая ось эллипса.

При намотке материала на эллиптическую оправку отношение b/a эллипса, определяемого наружным слоем, отличается от эллипса, определяемого оправкой (см. фиг. 4A). Так,в наклонной плоскости разрезания относительно нормальной плоскости к оси оправки можно, конечно, получить круглую форму на уровне внутренней периферии муфты, но на уровне наружной периферии муфты будет эллиптическая форма. Это значит, что эксцентриситет отрезанного в эллиптической муфте кольца не будет постоянным по всей ширине кольца. Предпочтительно выбирают угол разрезания α, который приближается к круглой форме этой плоскости, будь то на уровне внутренней периферии отрезаемого кольца (на уровне оправки), или на уровне наружной периферии отрезанного кольца (на уровне наружной поверхности муфты), или в промежутке между внутренней и наружной перифериями, и затем обрабатывается наружная и/или внутренняя периферия кольца до получения круглой формы.

Кроме того, хотя поверхности каждого из колец, соответствующие плоскостям разрезания, параллельны, тем не менее между ними имеется некоторое отклонение x. Оказывается, что кривые поверхности периферий кольца (внутренний и наружной) не перпендикулярны сторонам, соответствующим плоскостям разрезания (см. фиг. 4C). Это еще один довод в пользу необходимости обрабатывать отрезанное кольцо, чтобы придать ему действительно кольцевую форму.

Фиг. 4C представляет кольцо 4, отрезанное с использованием плоскости разрезания, которая приближает к круглой форме в этой плоскости на полпути между внутренней и наружной перифериями кольца, то есть на полширины кольца. Участки, заштрихованные на чертеже, соответствуют частям кольца, которые должны быть убраны, чтобы получить элемент, имеющий действительно круглую форму.

Как уже пояснялось раньше, для кольцевой преформы, из которой будут изготовлены кольцевые элементы, подверженные срезывающим усилиям в тангенциальном направлении, выбор угла разрезания направлен на оптимизацию соотношения между отходами материала и требуемым сопротивлением расслоению кольцевых элементов. С этой точки зрения предпочтителен угол разрезания в пределах 10o и 45o , однако угол в интервале 10-30o считается наиболее предпочтительным для снижения потерь сырья. После выбора угла разрезания можно выбрать эксцентриситет оправки, позволяющий получить круглую форму в плоскости разрезания на желаемой ширине.

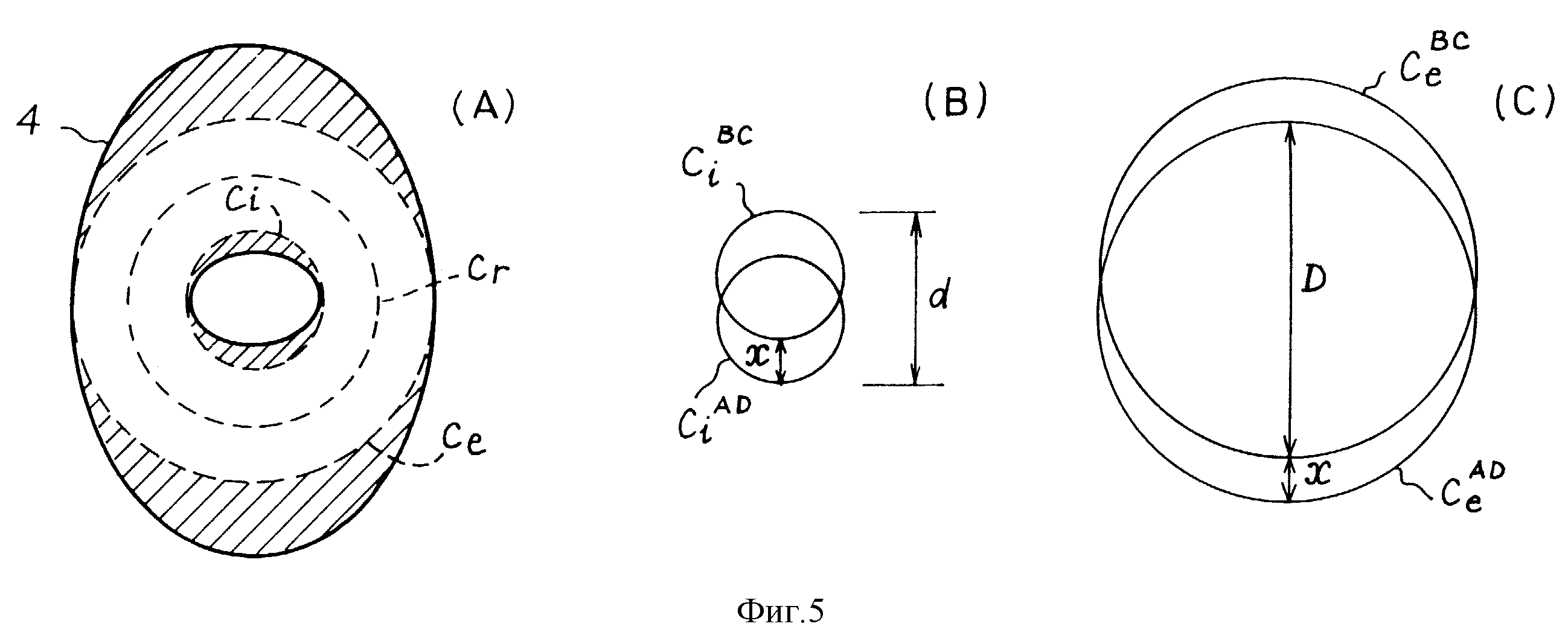

При выборе размеров эллиптической оправки и толщины муфты, полученной намоткой, для изготовления преформ определенных внутренних и наружных размеров следует учитывать результат обработки в отношении внутренних и наружных размеров отрезанных колец. На фиг. 5 приводится пример разрезания.

На фиг. 5A представлена форма отрезанного кольца 4 при любой плоскости разрезания AD или BC фиг. 4 (форма одинакова по всей толщине кольца). Участок в пределе полширины отрезанного кольца имеет круглую форму (см. окружность cr на фиг. 5). Наружная и внутренняя периферии кольца эллиптические, в связи с чем необходима обработка периферий кольца, чтобы получить круглую форму (следуя по наружной окружности ce и внутренней окружности ci чертежа).

На фиг. 5B и 5C представлены схемы, в которых приводятся отклонения между внутренними окружностями

α > 2a1+x и D < 2a2-x

> 2a1= etanα < 2a2 -etanα

Если желательные размеры кольцевой преформы: α = 250 мм, D = 450 мм и e = 25 мм, а угол разрезания равен 30o, то эллиптическая оправка должна иметь большую ось 2a1 максимально 225, а эллипс, определяемый по наружной поверхности муфты, должен иметь большую ось 2a2 равной 475 мм, как минимум. Таким образом, учитывая, что отношение cosα = b/a применительно к полуширине муфты и используя значения 2a1 = 225 мм и 2a2 = 475 мм, имеем:

cos 45o = 1/2 (b1 + b2)/1/2 (a1 + a2)

0,707 = 1/2 (b1 + b2)/175

b1 + b2 = 247,5

Так как 2b2 - 2b1 = 2a2 - 2a1 = 2x, толщина намотанных слоев (2xf), малая ось 2b1 оправки равна 122,5 мм, а малая ось 2b2 эллипса, определяемого по наружной поверхности муфты, равна 372,5 мм.

Следствием описанного выше разрезания является то, что концы эллиптической муфты не используются. Если взять пример фиг. 5, то из муфты длиной 1,5 м можно получить примерно 30 элементов, а отходы на концах муфты составят примерно 350 мм. Очевидно, процент отходов будет значительно меньше, если используемая муфта длиннее.

Возможно также осуществление настоящего изобретения с целью снизить отходы сырья, если будет использована муфта эллиптического сечения, имеющая с двух сторон плоские наклонные поверхности относительно сечения муфты под прямым углом, то есть торцевые стороны, параллельные плоскости предусмотренного разрезания муфты. В таком случае можно разрезать муфту на элементы по всей длине и на концах не останется неиспользованного материала. Муфта такой формы может быть изготовлена смещением оправки в сторону ее оси возвратно-поступательным движением во время намотки. Такая муфта может быть также изготовлена смещением в продольном направлении оправки возвратно-поступательным движением во время намотки валика, подающего наматываемый волокнистый материал. При применении небольшого угла разрезания муфты указанный способ не вызывает особых проблем в отношении деформации холста или угла волокон относительно трущихся поверхностей отрезанных от муфты элементов.

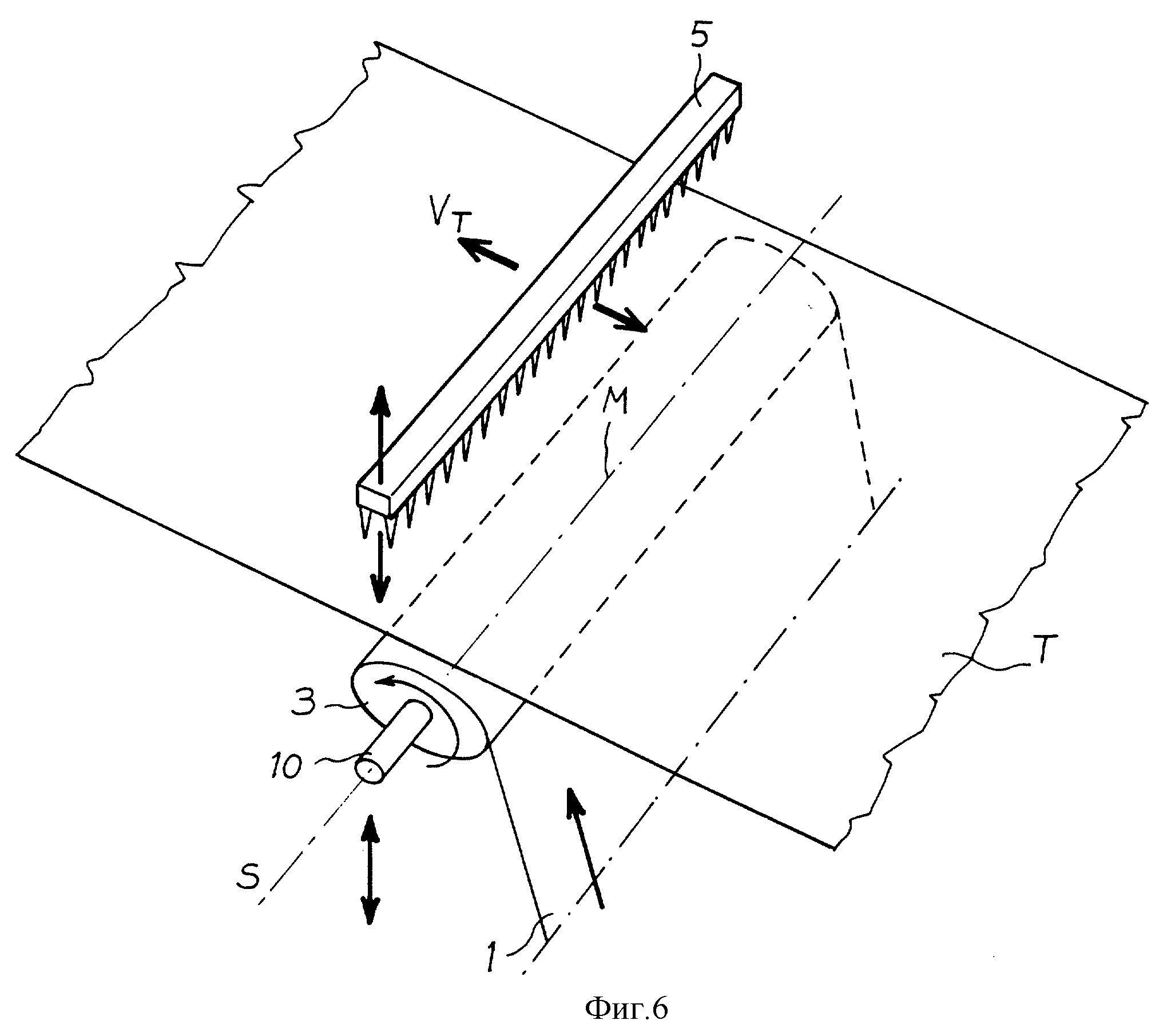

Теперь опишем стадию намотки. Она должна осуществляться таким образом, чтобы в случае одновременного прошивания обеспечить его равномерную плотность. Эта задача требует цикличного относительного смещения между положением прошивающей доски и оправки для того, чтобы компенсировать эффект эксцентриситета сечения последней.

Фиг. 6 иллюстрирует осуществление стадии намотки по первому варианту с одновременным прошиванием намотанных слоев. Этот вариант осуществления предусматривает, что эллиптическая оправка 10 приводится во вращательное движение вокруг своей оси S для намотки на свою поверхность ленты волокнистого материала 1. Одновременно ось оправки S приближается и удаляется относительно плоскости прошивания T циклично по отрезку прямой Δ, перпендикулярной плоскости T. Изогнутая поверхность наружного слоя, намотанного на оправку, выпрямляется плоскостью прошивания T, а зона контакта показана линией M. Игольная доска напротив наружной поверхности намотанных слоев осуществляет возвратно-поступательное перемещение перпендикулярно плоскости прошивания T для того, чтобы ударять и прошивать наружные слои, намотанные на оправку.

Смещение оправки на один полуоборот вокруг своей оси в этом варианте осуществления показано на фиг. 7. Эллипс Г на чертеже обозначает наружные слои, намотанные на оправку 10. Пределы смещения оси S оправки на линии Δ помечены точками A и B, причем ось S находится в точке A, когда большая ось эллипса Г перпендикулярна плоскости прошивания T /фиг. 1 и 5 на фиг. 7/, а ось S находится в точке B, когда меньшая ось эллипса Г перпендикулярна плоскости прошивания T (фиг. 3 на фиг. 7). Вследствие смещения оси оправки контактная линия М между изогнутой поверхностью наружного слоя, намотанного на оправку, и плоскостью прошивания T перемещается в этой плоскости возвратно- поступательным движением между двумя предельными точками Me (фиг.2 и 4 на фиг. 7).

Игольная доска 5 также осуществляет возвратно-поступательное движение, вслед за движением в плоскости прошивания T контактной линии М.

Для обеспечения постоянной поверхностной плотности прошивания, если частота ударов игольной доски постоянна, необходимо, чтобы относительная тангенциальная скорость между игольной доской и наружным слоем, намотанным на оправку, была также постоянной. Скорость перемещения /vT/ контактной линии М в плоскости прошивания T можно сделать постоянной путем синхронизации скорости смещения оси оправки между точками A и B и скоростью вращения оправки вокруг своей оси вращения.

Для эллипса Г с большой осью 2a2 и малой осью 2b2 расстояние между двумя предельными точками Me равно 2 /а2-b2/. Если эллипс представляет собой сечение под прямым углом цилиндра с осью CC'' /C - центр эллипса Г/, предпочтительно, чтобы ось CC'' смещалась сообразно поступательному движению, описанному выше. В таком случае, если скорость вращения оправки -W(t), а скорость vT - постоянная, на оправку наматывать многоосевой холст или ткань с постоянной тангенциальной скоростью.

Изобретение предлагает другой вариант осуществления стадии намотки с одновременным прошиванием намотанных слоев, в котором сохраняется неизменным положение оси вращения оправки. Необходимое относительное движение между игольной доской и оправкой осуществляется за счет перемещения игольной доски. В этом случае прошивание будет осуществляться не в одной, а в нескольких параллельных между собой плоскостях. Для поддержания постоянной относительной скорости в момент контакта предпочтительно, чтобы скорость перемещения игольной доски была постоянной, а скорость вращения оправки переменной.

Кроме того, на каждый полный поворот оправки она должна удаляться от среднего положения игольной доски по мере увеличения толщины прошиваемой преформы, при этом глубина прошивки сохраняется неизменной, пока остается постоянной и одинаковой рабочая высота прошивки, например на толщину нескольких слоев. Очевидно, что это удаление может осуществляться перемещением оправки и/или игольной доски. После намотки последнего слоя можно сделать несколько завершающих заходов прошивания, чтобы сохранить плотность прошивания неизменной в слоях, расположенных по соседству с наружной периферией, согласно описанию в заявке Франции N 2584 107, о которой уже шла речь.

Фиг. 8 иллюстрирует второй вариант осуществления, в которой эллиптическая оправка 10, как

и прежде, приводится во вращательное движение вокруг своей оси S и одновременно ось оправки приближается и удаляется относительно плоскости прошивания T циклично между двумя конечными точками A и B по

прямолинейному отрезку Δ. В этом случае перемещение оси оправки происходит таким образом, что кривая поверхность наружных слоев, намотанных на оправку, является касательной к плоскости

прошивания или сечению, описывая постоянную линию М. Игольная доска 5 вступает в контакт с прошиваемыми слоями в зоне, включающей эту линию М. Таким образом, игольной доске 5 не нужно перемещаться в

плоскости прошивания. Но у игольной доски имеется управляемая головка, которая поворачивается циклично, чтобы сориентировать игольную доску в перпендикулярном направлении относительно изогнутой

поверхности прошиваемых слоев на уровне линии М. Направление α поверхности прошивания игольной доски относительно плоскости T колеблется между двумя крайними положениями Φc,

где:

Φc= arctg[(a2-b2)/v(a2b2)]

2a2 - большая ось эллипса, определяемого по наружному намотанному слою;

2b2 - малая ось эллипса, определяемого по намотанному наружному слою.

Этот вариант осуществления позволяет получить постоянную поверхностную плотность прошивания посредством соответствующего контроля за скоростью вращения оправки, скоростью смещения оси оправки в направлении Δ и скоростью изменения направления игольной доски.

Фиг. 9 и 10 иллюстрируют третий вариант осуществления, в котором эллиптическая оправка по-прежнему приводится во вращение вокруг своей оси и одновременно ось оправки смещается, описывая путь Q, состоящий из двух полуэллипсов /см. фиг. 9/. Вследствие перемещения оправки кривая наружная поверхность намотанных слоев остается касательной к плоскости прошивания по всей постоянной линии М. Это позволяет игольной доске ударять в фиксированную зону в плоскости прошивания и соблюдать определенную направленность относительно этой плоскости. Это решение труднее реализовать механически, чем оба предыдущих (см. фиг. 10, на которой показано смещение эллипса, определяемого по намотанному наружному слою в то время, как оправка делает пол-оборота вокруг своей оси). Тем не менее осуществлению могут способствовать средства робототехники, используемые для управления перемещением оправки.

На фиг. 11 показана установка для осуществления стадии намотки и прошивания по первому варианту осуществления, описанной выше, по варианту, в котором ось оправки не смещается, а смещается игольная доска, которая описывает эллиптическое перемещение. В данном случае контакт между игольной доской и наружными намотанными слоями имеет место в многочисленных параллельных друг другу плоскостях, а игольная доска тангенциальна поверхности, которая прошивается в момент контакта.

Установка на фиг. 11 включает оправку 100, блок прошивания 500 и блок размотки 600, расположенные на обработанной плите 200, а эта в свою очередь на настиле 300.

Блок размотки 600 включает катушку 6 ленты волокнистого материала 1, намотанного на центральный стержень. Мотор-редуктор 7 приводит во вращательное движение центральный стержень катушки 6, чтобы размотать ленту 1 и подать на блок оправки 100. В начале размотки лента 1 приводится в движение вокруг оправки вручную, пока не сделан один полный виток и свободный конец ленты не прижат началом второго слоя. Элемент-кромконаправитель 8 обеспечивает правильное положение ленты относительно блока оправки при последующей намотке. Элемент 9 для замера диаметра катушки 6 устанавливается на катушке, чтобы замерять толщину диаметра катушки во время намотки. Элемент замера диаметра 9 определяет постоянно или периодически диаметр катушки 6, используя, например, оптические средства. Сигнал, подаваемый элементом замера диаметра 9, позволяет управлять увеличением расстояния между блоком оправки 100 и блоком прошивания 500 по мере увеличения толщины слоев, намотанных на оправку.

Блок оправки 100 включает эллиптическую оправку 10 с небольшим эксцентриситетом, установленную на центральном валу, а этот в свою очередь на станине 12.

Станина 12 монтируется на плите 200 и направляется центральной направляющей 13, расположенной вдоль плиты 200, с таким расчетом, что может смещаться, удаляясь от блока прошивания 500 по сигналу, поступившему с элемента замера диаметра 9 блока размотки 600. Мотор-редуктор 14 приводит во вращательное движение центральный вал, а также оправку 10. В этом способе осуществления мотор-редуктор 14 изменяет скорость вращения оправки 10 с таким расчетом, чтобы поддерживать постоянной относительную тангенциальную скорость между прошиваемой поверхностью и игольной доской.

Центральный вал установлен на станине таким образом, что центральный вал и оправка могут перемещаться в продольном направлении, то есть в направлении оси оправки 10, причем это чередующееся перемещение используется для того, чтобы сместить слегка ударное положение игольной доски и избежать прошивания постоянно в одних и тех же радиальных плоскостях. Прижимной валик 16 прижимает намотанный наружный слой на оправке 10 и поддерживает намотанные слои. На фиг. 11 стрелкой А обозначен путь, проделанный прижимным валиком 16 во время намотки.

Блок прошивания 500 включает игольную доску 5, расположенную по ширине ленты волокнистого материала 1 и направляемую относительно первого конца выдвижной руки 20. Выдвижная рука крепится другим концом на картере 22. Рука 20 образует прижимную лапу своим первым концом, который прижимается к прошиваемой поверхности муфты при помощи домкрата 23, который опирается на картер 22. Игольная доска подается в ударное положение в поперечном направлении, то есть в горизонтальном направлении на фиг. 11. Возвратно-поступательное движение ударной части игольной доски осуществляется приводным устройством с эксцентриком 29, расположенным в картере 22. В этой форме осуществления частота ударов игольной доски 5 сохраняется постоянной. Кроме того, блок прошивания 500 включает всасывающее устройство 24, которое улавливает кусочки волокна, которые могут открошиться от волокнистой ленты во время прошивания.

Картер 22 помещен на суппорте 25, установленный и направляемый вдоль тяги 13, что позволяет ему перемещаться, удаляясь и приближаясь относительно блока оправки 100 по команде мотора-редуктора 26. Другой мотор-редуктор 28 управляет вертикальным перемещением картера 22. При помощи моторов-редукторов 26 и 28 происходит периодическое эллиптическое смещение игольной доски по варианту осуществления первого способа намотки и прошивания, описанных выше. Кроме того, при помощи мотора-редуктора 26 поддерживается постоянная глубина прошивания по мере утолщения муфты.

Описанные раньше способы и устройства позволяют изготавливать преформы для кольцевых элементов различного назначения. В частности, имеются в виду тормозные диски. Вышеописанные способы изготовления преформ, а также выбор волокнистого сырья могут подбираться применительно к назначению изделий. В отношении преформ тормозных дисков выбор расположения волокон во время намотки относительно трущихся поверхностей может способствовать оптимизации преформ.

Если, например, в описанных выше способах намотки и прошивания бинаправленные (0o и 90o) текстуры (ткани или холосты) таким образом, чтобы одно из направлений было параллельно направлению подачи холста под прошивающую головку, и кольца разрезаются под углом 45o, можно получить тормозные диски, в которых волокна имеют наклон в 45o относительно трущихся поверхностей. При использовании тормозных дисков, изготовленных из преформ, полученных указанными способами, срезывающие усилия не будут больше действовать в межслойном направлении.

В равной мере, при намотке многоосевых тканей или холстов из углеродных нитей (2 или 3 направления) с двумя определенными направлениями нитей можно выбрать угол направления нитей относительно трущихся поверхностей предполагаемого тормозного диска. Кроме того, нити одного из направлений могут состоять из непрерывных углеродных волокон, при этом соединение прошиванием обеспечивается за счет нитей с напылением, аналогично описанным в заявке Франции N 669 940, которые располагаются в другом направлении (при соответствующей ориентации игол).

Реферат

Изобретение относится к производству кольцевых элементов из композиционных материалов и преформ для этих элементов, в частности, получаемых намоткой волокнистой ленты на оправку. Способ производства преформ включает намотку ленты из волокнистого материала на эллиптическую оправку слоями для изготовления преформы в виде эллиптической муфты, предназначенной для получения кольцевых элементов, и разрезание ее по плоскостям, не перпендикулярным оси муфты. Другой способ относится к изготовлению кольцевого элемента из композиционного материала и включает изготовление преформы в виде эллиптической муфты в соответствии со способом, представленным выше, и разрезание ее на кольца по плоскостям, не перпендикулярным оси муфты. Еще один способ относится к изготовлению тормозного диска, который включает изготовление кольцевого элемента в соответствии со способом изготовления кольцевого элемента и последующую обработку внутренней и/или внешней периферии кольцевого элемента. Установка для производства преформы для изготовления кольцевых элементов содержит оправку эллиптического сечения и оборудование для намотки ленты из волокнистого материала на оправку слоями один на другой. Изобретение обеспечивает получение преформы большей прочности на расслаивание при снижении потерь материала в процессе изготовления из преформ изделий. 4 с. и 26 з.п.ф-лы, 11 ил.

Комментарии