Нетканый материал (варианты) - RU2132893C1

Код документа: RU2132893C1

Чертежи

Описание

Нетканые материалы были разработаны с тем, чтобы попытаться создать недорогую ткань за счет устранения многих из различных операций, требующихся для получения тканых или трикотажных тканей. Первоначально, нетканые материалы были получены из прочеса или холста из слоев прочеса, уложенных воздухом и скрепленных химическим связующим веществом. Такие материалы имеют относительно ограниченное применение из-за их плохих прочностных характеристик по сравнению с ткаными или трикотажными тканями, а также характеристик абсорбирующей способности и мягкости, оставляющих желать лучшего из-за использования химических связующих веществ. Основные успехи были достигнуты в устранении или значительном уменьшении количества связующего вещества, использующегося в нетканом материале, за счет переукладки или спутывания волокон в волокнистой ткани для получения так называемых волокнистых сегментов "типа пряжи" и спутанных волокнистых площадей. Способы и устройства для получения тканей такого типа были подробно описаны в патентах США NN 2862251, 3033721 и 3486166. Хотя эти методы улучшают прочностные характеристики нетканых материалов, однако они по-прежнему не обладают прочностными характеристиками тканых тканей или трикотажных полотен. Такие спутанные или реконструированные волокнистые ткани действительно требуют меньше связующего вещества и, следовательно, имеют хорошие абсорбирующие характеристики и превосходную мягкость. В результате этого, нетканые материалы нашли первоначальное применение во многих изделиях, как то, гигиенических салфетках, одноразовых пеленках, сменных марлях, медицинских повязках и т.п. Хотя такие изделия считались приемлемыми для использования в тех случаях, когда требовались абсорбирующая способность и мягкость, однако различные волокнистые площади в них обладали различной абсорбционной способностью. Так, например, структуры типа пряжи будут абсорбировать по-другому, чем непряжевые структуры. Кроме того, многие из этих тканей содержат апертуры или отверстия и, хотя они пригодны для облицовки материалов, оказались непригодными для некоторых абсорбирующих изделий, если только не используются в многослойной конструкции.

Из Патента ФРГ N 2657337 известен нетканый материал, имеющий повторяющийся рисунок из взаимосвязанных волокнистых зон, из которых первая волокнистая зона содержит множество параллельных волокнистых сегментов, а вторая волокнистая зона, прилегающая к первой волокнистой зоне, содержит множество скрученных повернутых волокнистых сегментов, образующих полосу, расположенную по существу перпендикулярно к параллельным волокнистым сегментам.

Из этого же патента известен нетканый материал, содержащий множество взаимосвязанных волокнистых сегментов.

Данный патент является ближайшим аналогом для предложенной группы изобретений.

Однако нетканым материалам согласно Патенту ФРГ N 2657337 присущи все вышеуказанные недостатки других вышеописанных нетканых материалов, относящихся к предшествующему уровню техники.

Поэтому, хотя нетканые материалы и получили широкое признание, однако, по-прежнему существует необходимость в улучшении их абсорбирующих характеристик и обеспечении большей их эффективности при использовании.

В основу изобретения положена задача создания нетканого материала, обладающего улучшенными относительно одинаковыми абсорбирующими характеристиками без какого-либо неблагоприятного влияния на другие желаемые свойства материала.

Данная задача согласно первому аспекту изобретения достигается посредством нетканого материала, имеющего повторяющийся рисунок из взаимосвязанных волокнистых зон, из которых первая волокнистая зона содержит множество параллельных волокнистых сегментов, а вторая волокнистая зона, прилегающая к первой волокнистой зоне, содержит множество скрученных повернутых волокнистых сегментов, образующих полосу, расположенную по существу перпендикулярно к параллельным волокнистым сегментам, который согласно изобретению дополнительно содержит третью волокнистую зону, взаимосвязывающую первую и вторую волокнистые зоны и содержащую множество сильно спутанных волокнистых сегментов, причем материал имеет по существу одинаковые абсорбирующие характеристики во всех направлениях в плоскости ткани.

Предпочтительно, чтобы полосы являлись непрерывными и простирались по длине ткани.

Целесообразно, чтобы полосы были равномерно удалены от соседних полос.

Данная задача согласно другому аспекту изобретения достигается посредством нетканого материала, содержащего множество взаимосвязанных волокнистых сегментов, который согласно изобретению имеет по существу одинаковые абсорбирующие характеристики, и рисунок абсорбирования жидкости на ткани имеет средний показатель округлости по меньшей мере 0,6, а ровность периметра рисунка имеет средний показатель формы по меньшей мере 0,7.

Желательно, чтобы средний показатель округлости рисунка абсорбирования составлял от 0,65 до 1,0.

Предпочтительно, чтобы средний коэффициент формы рисунка абсорбирования составлял от 0,7 до 1,0.

Целесообразно, чтобы рисунок абсорбирования имел средний показатель округлости от 0,65 до 1,0 и средний коэффициент формы от 0,7 до 1,0.

Данная задача согласно последнему аспекту изобретения достигается посредством нетканого материала, который согласно изобретению имеет по существу одинаковые абсорбирующие характеристики и по существу синусоидальную кривую распределения волокон по ее площади поперечного сечения, причем средний процент площади покрытия волокон в поперечном сечении ткани, умноженный на 1/2 среднего числа максимальных и минимальных точек застила волокон за цикл и поделенный на среднюю амплитуду кривой распределения волокон, равен по меньшей мере 600.

Предпочтительно, чтобы средний процент площади покрытия волокон составлял от 800 до 3300.

Целесообразно, чтобы среднее число точек максимального покрытия и минимального покрытия за цикл составляло 4 или более.

Желательно, чтобы средняя амплитуда кривой распределения волокон составляла от 0,02 до 0,06.

Возможно, чтобы материал имел средний процент площади покрытия волокон по меньшей мере 13%, среднее число точек максимального и минимального покрытия волокон за цикл, равное 4 или более, и среднюю амплитуду кривой распределения волокон от 0,02 до 0,06.

Очевидно, что эти комбинированные абсорбирующие свойства тканей согласно

настоящему изобретению могут быть обусловлены уникальным распределением и формой волокон в ткани. Нетканые материалы согласно настоящему изобретению имеют по существу синусоидальную кривую

распределения волокон по их площади поперечного сечения. Такая синусоидальная кривая распределения волокон настоящего изобретения должна отвечать определенным критериям. Установлено, что одним из

способов определения и измерения этих критериев является математическое определение кривой распределения волокон. Кривая может быть определена с помощью среднего процента площади, покрытой волокнами,

циклами или периодичностью кривой и средней амплитуды кривой. Заявитель установил, что ткани согласно настоящему изобретению имеют показатель распределения волокон, составляющий по меньшей мере 600, а

предпочтительно по меньшей мере 800. Этот показатель распределения волокон определяется путем умножения среднего процента площади покрытия волокон на заданной измеряемой площади поперечного сечения

ткани на 1/2 числа явно различимых точек минимального покрытия волокон на этой заданной площади поперечного сечения и делением этой величины на среднюю амплитуду кривой распределения волокон.

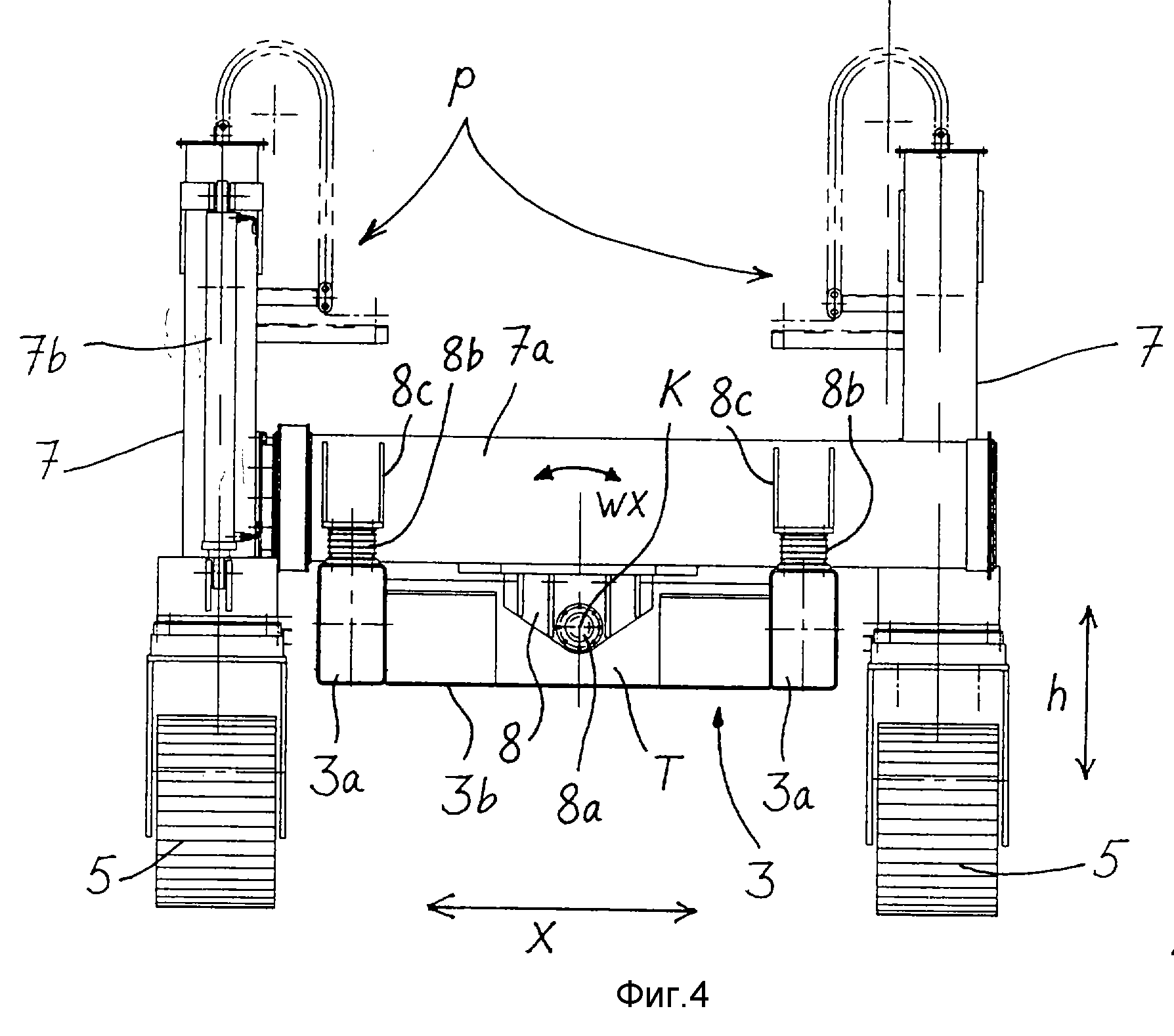

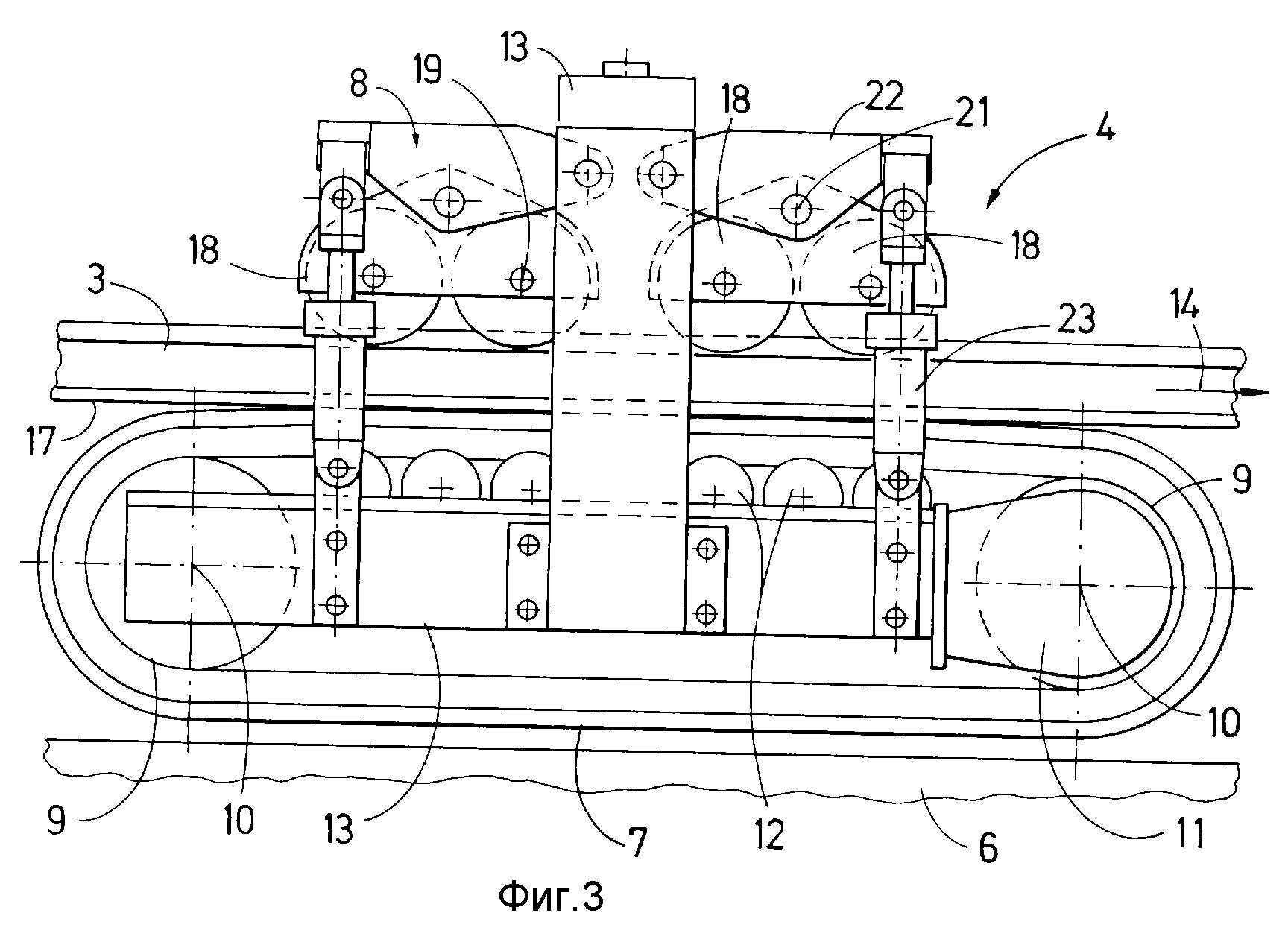

Изобретение станет более понятным из дальнейшего подробного описания со ссылками на чертежи, на которых:

на фиг. 1 показан микрофотоснимок нетканой ткани согласно настоящему изобретению в

20-кратном увеличении;

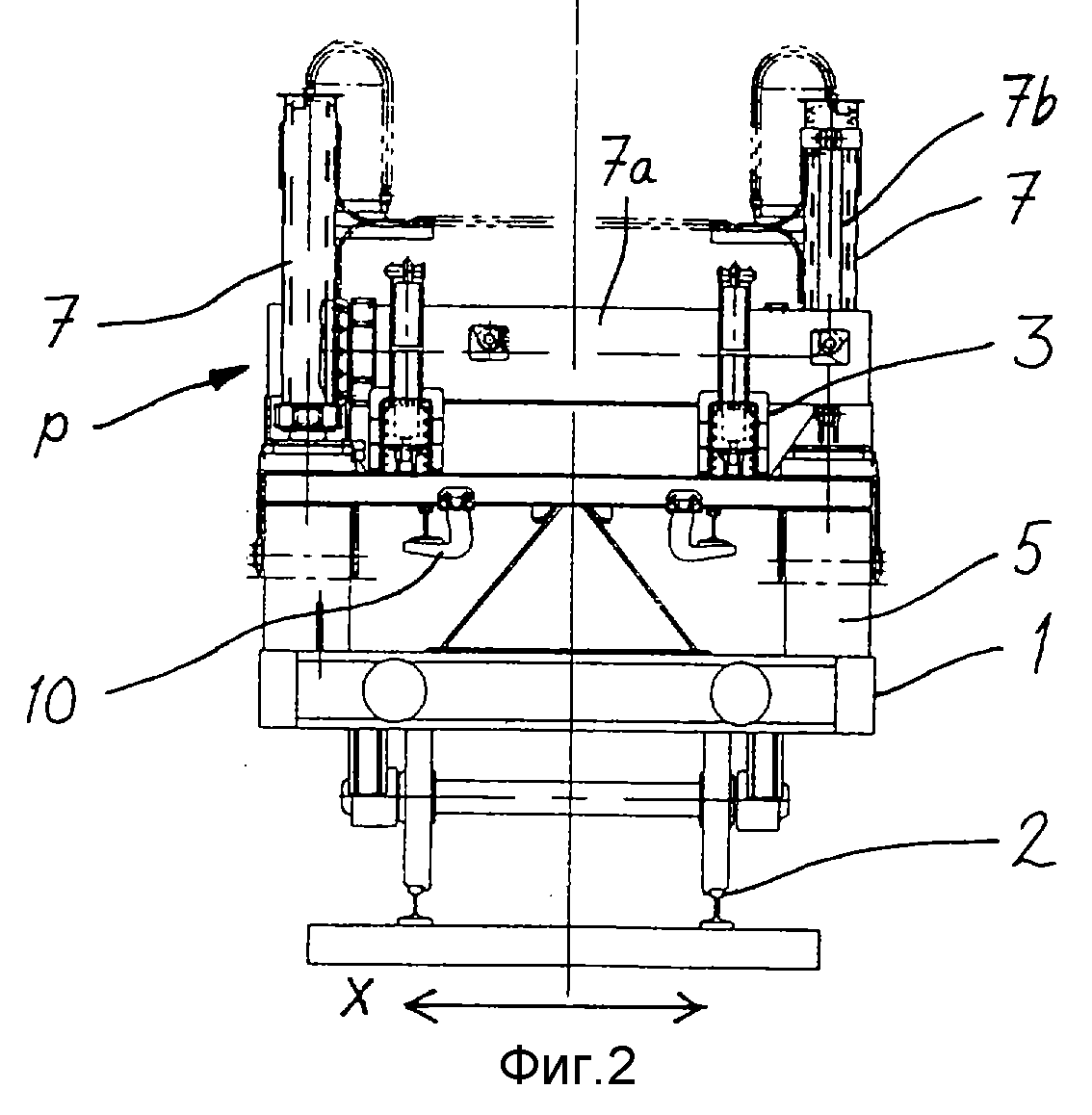

на фиг. 2 - схематичный вид в изометрии нетканой ткани, микрофотоснимок которой приведен на фиг. 1;

на фиг. 3 - микрофотоснимок поперечного сечения части ткани

согласно настоящему изобретению;

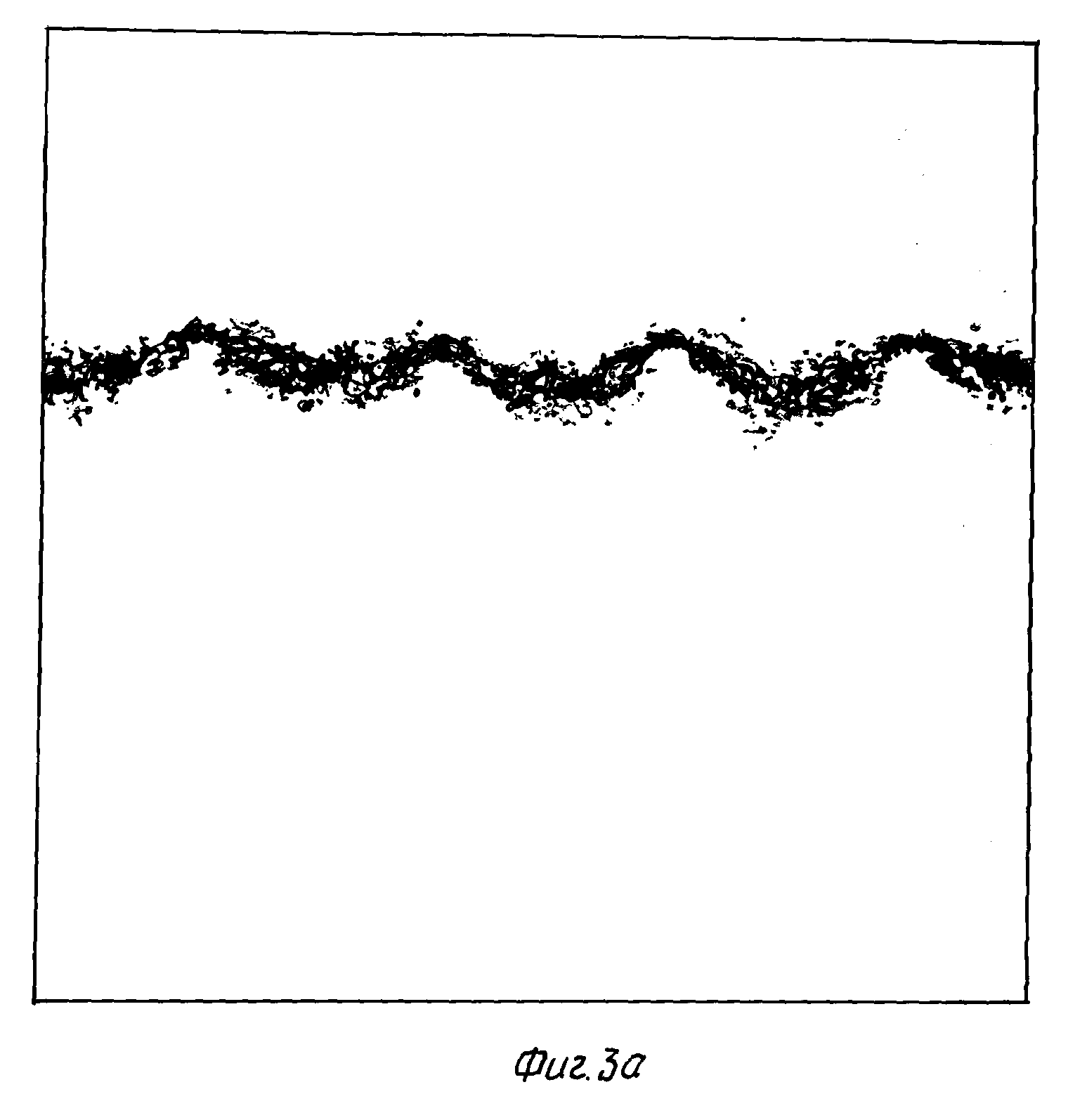

на фиг. 3а - изображение, полученное с помощью вычислительной машины поперечного сечения волокон, представленных на фиг. 3, на основании которого получается

кривая распределения волокон;

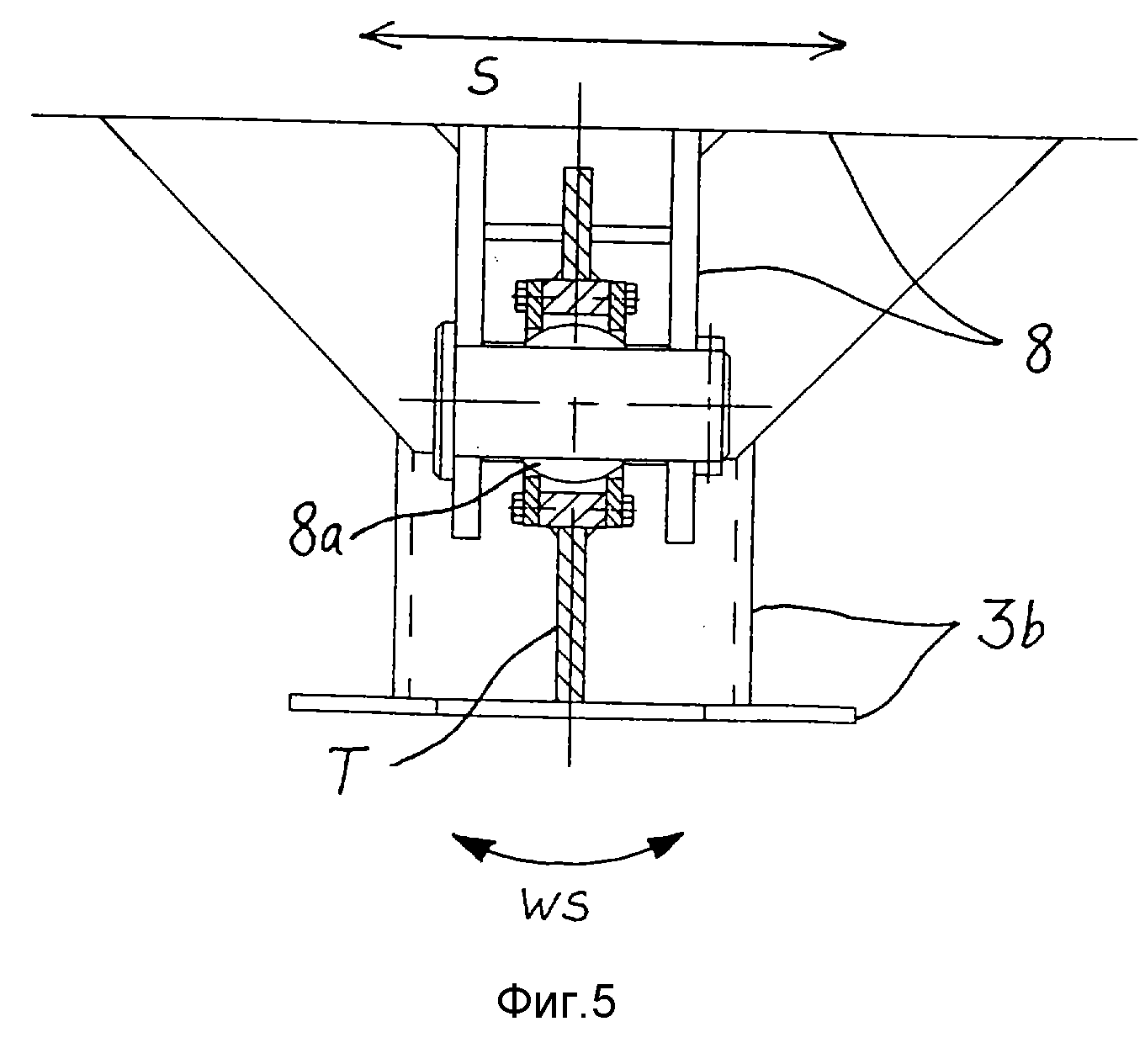

на фиг. 4 - по существу синусоидальное распределение волокон, полученное из изображения, представленного на фиг. 3а;

на фиг. 5 - фотография рисунка

абсорбирования нетканого материала согласно настоящему изобретению;

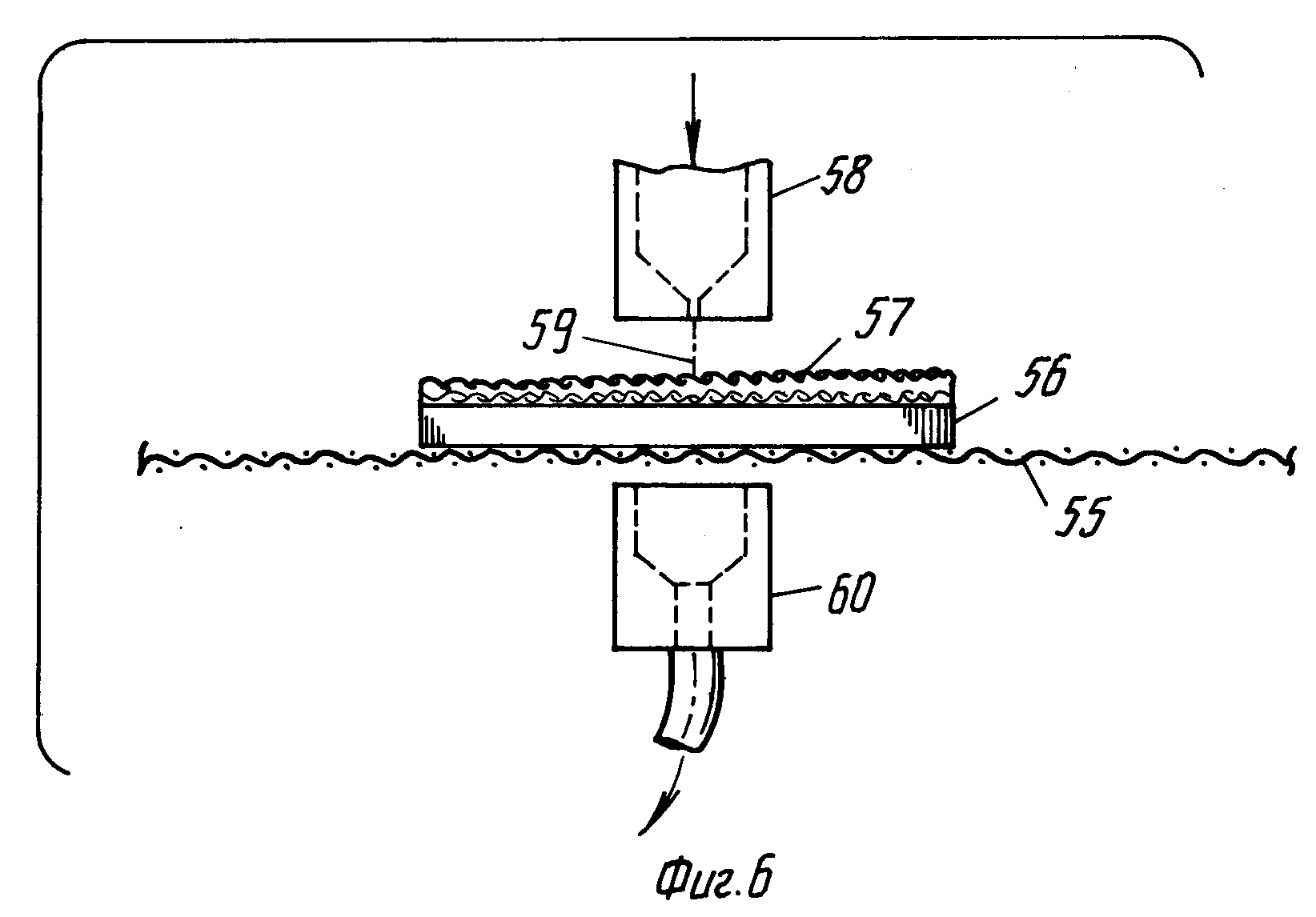

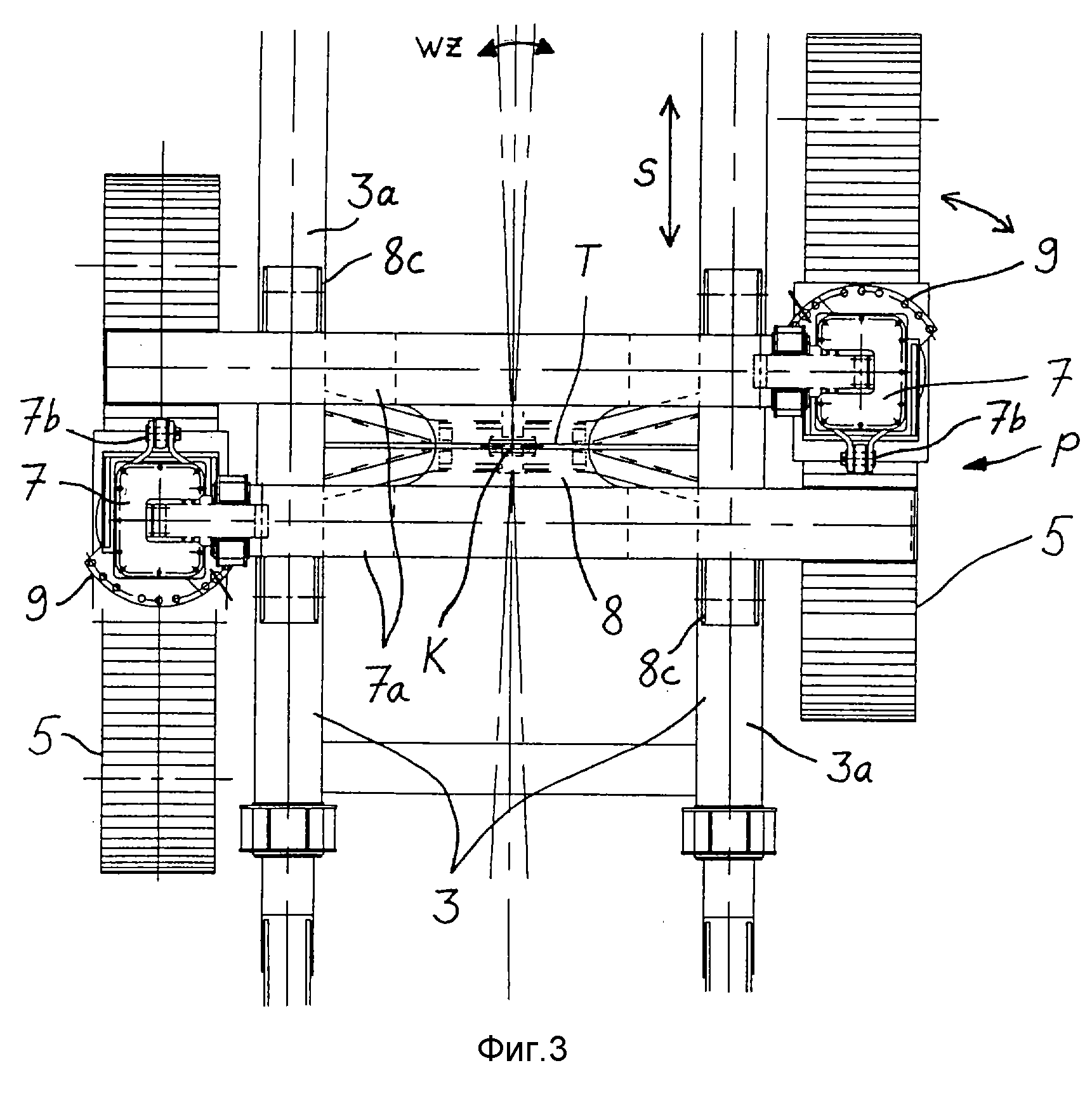

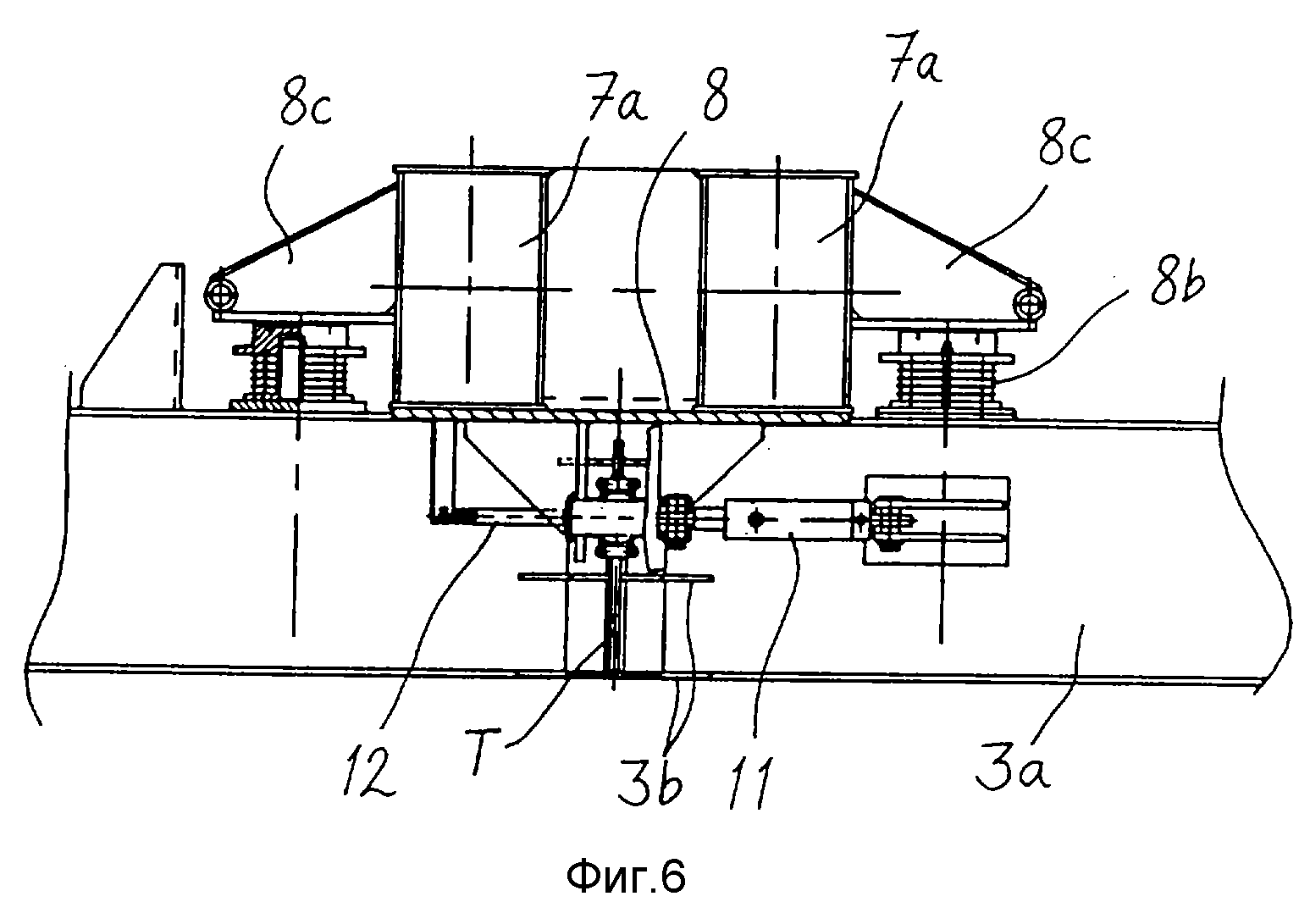

на фиг. 6 - схематичный вид в сечении одного типа устройства для получения нетканых материалов согласно настоящему

изобретению;

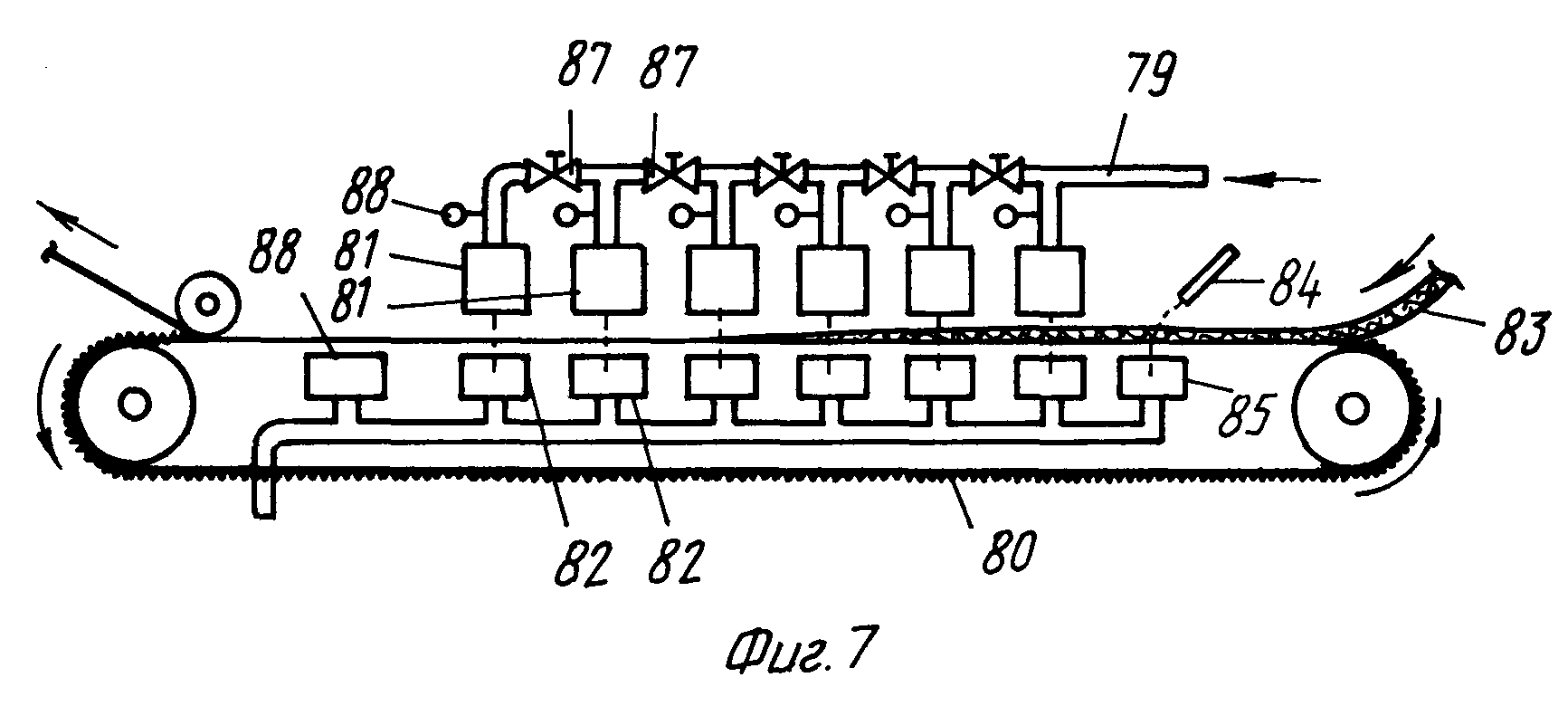

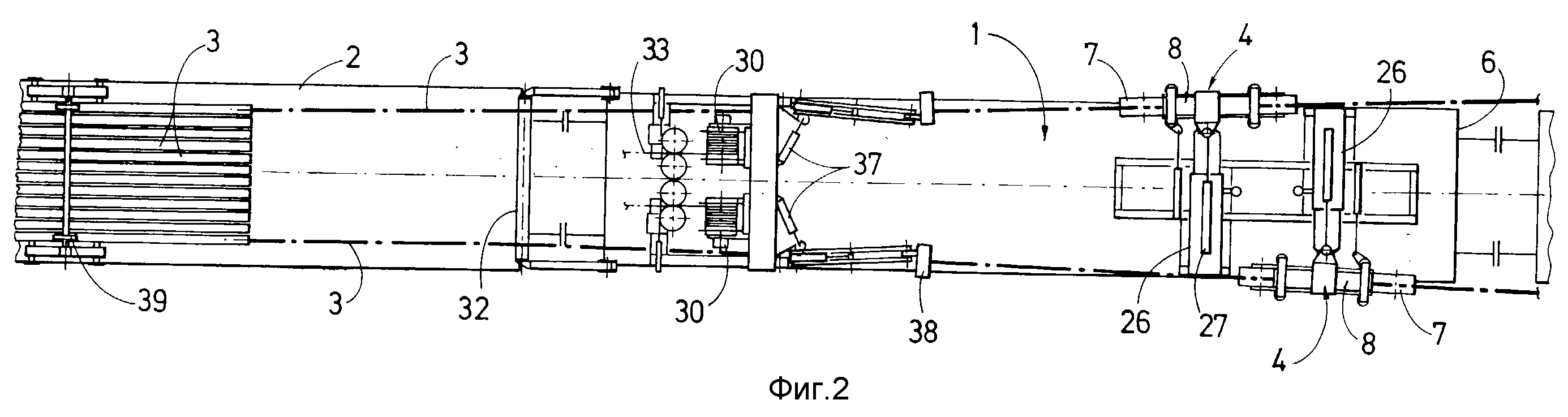

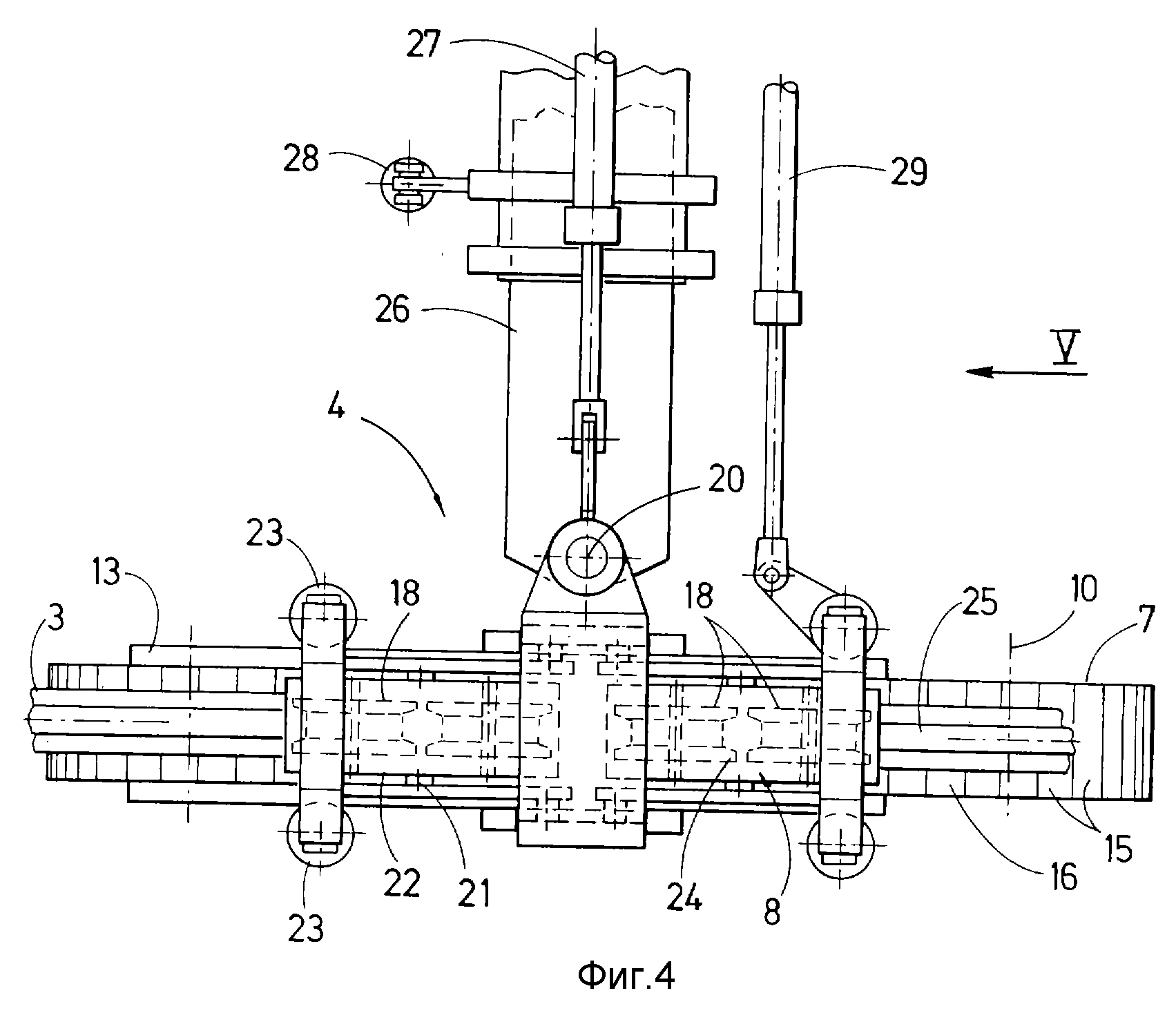

на фиг. 7 - схематичный вид устройства другого типа для производства нетканых материалов согласно настоящему изобретению;

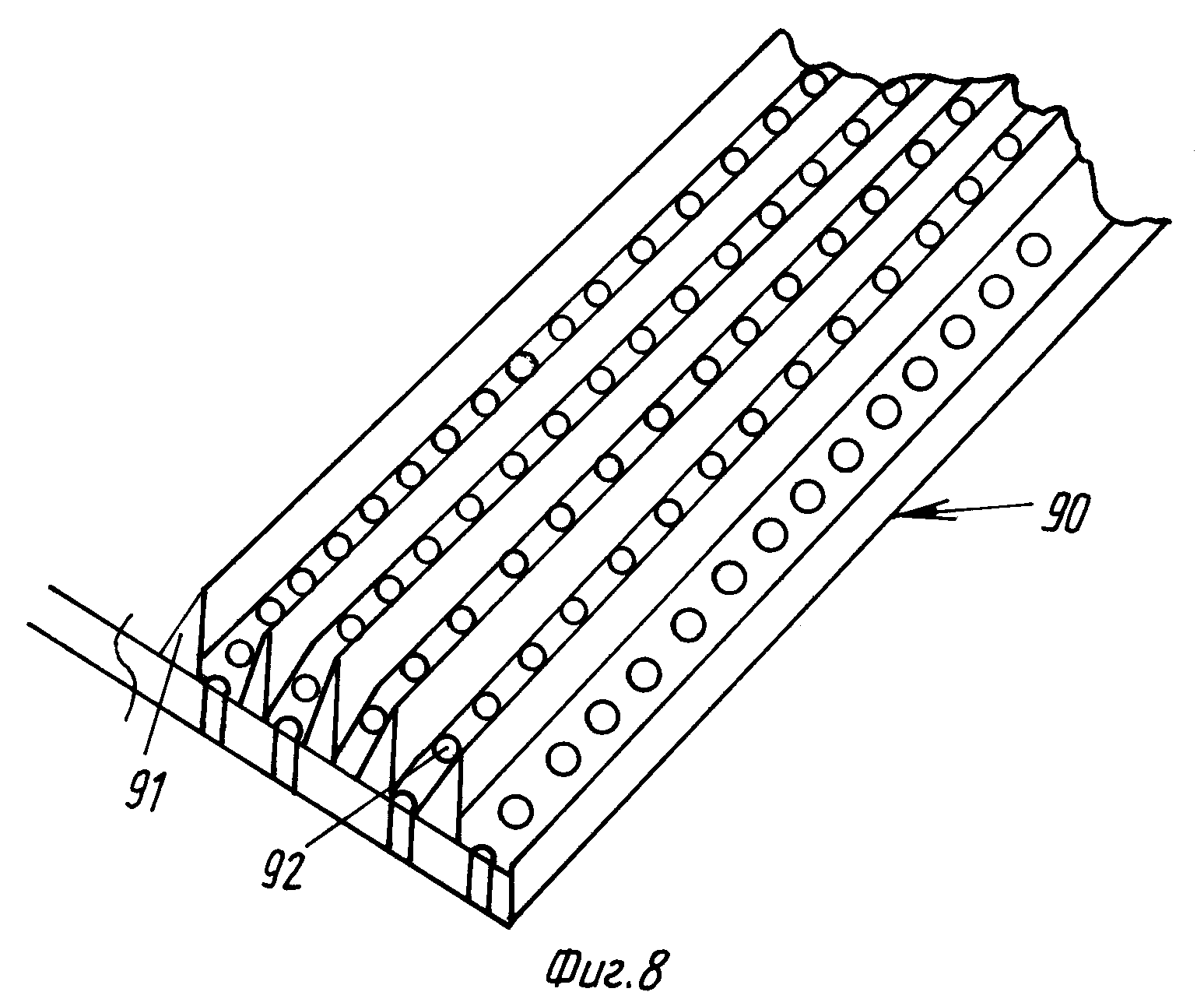

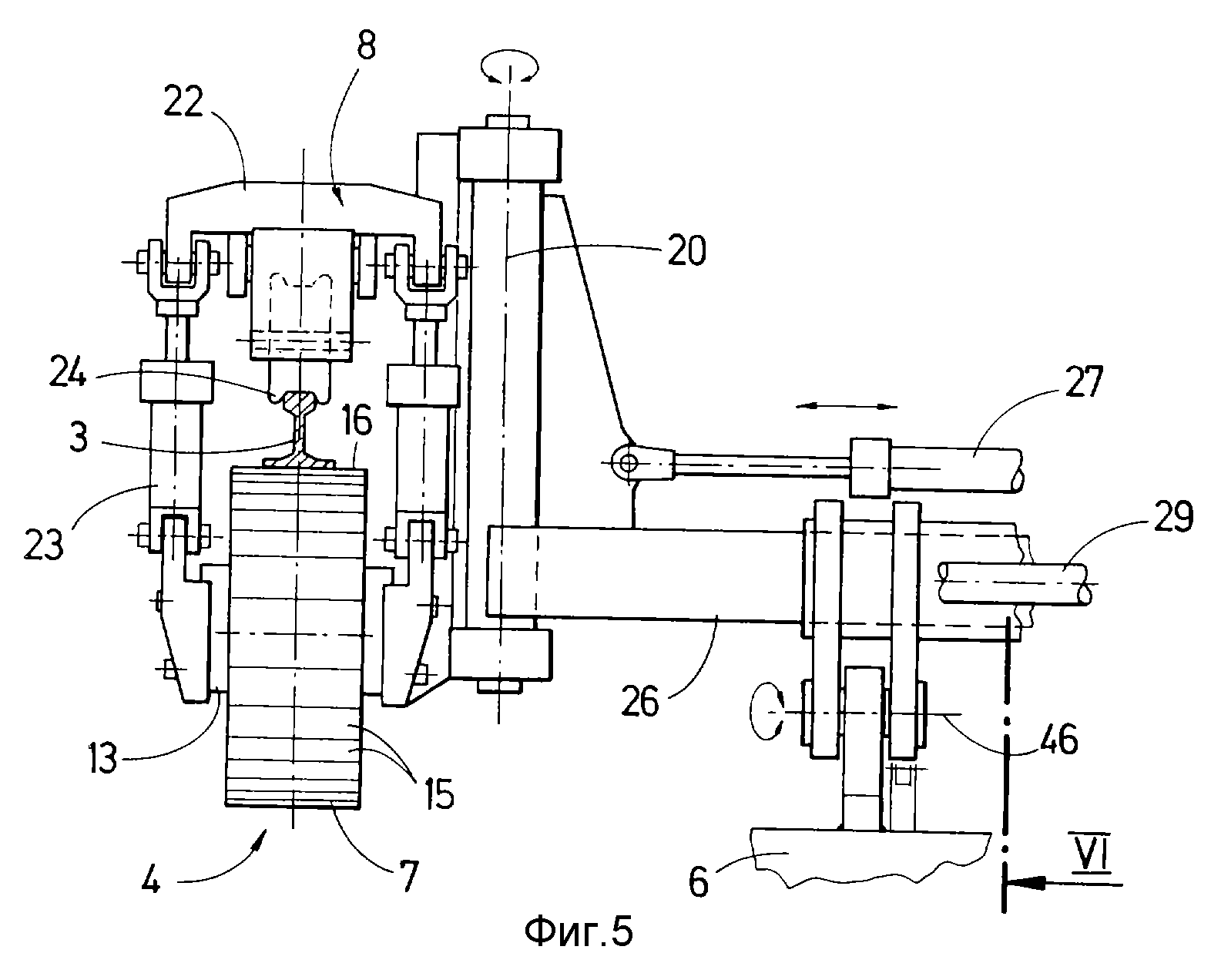

на фиг. 8 - вид в изометрии в увеличенном

масштабе одного типа топографического несущего элемента, который может использоваться в устройстве по фиг. 7;

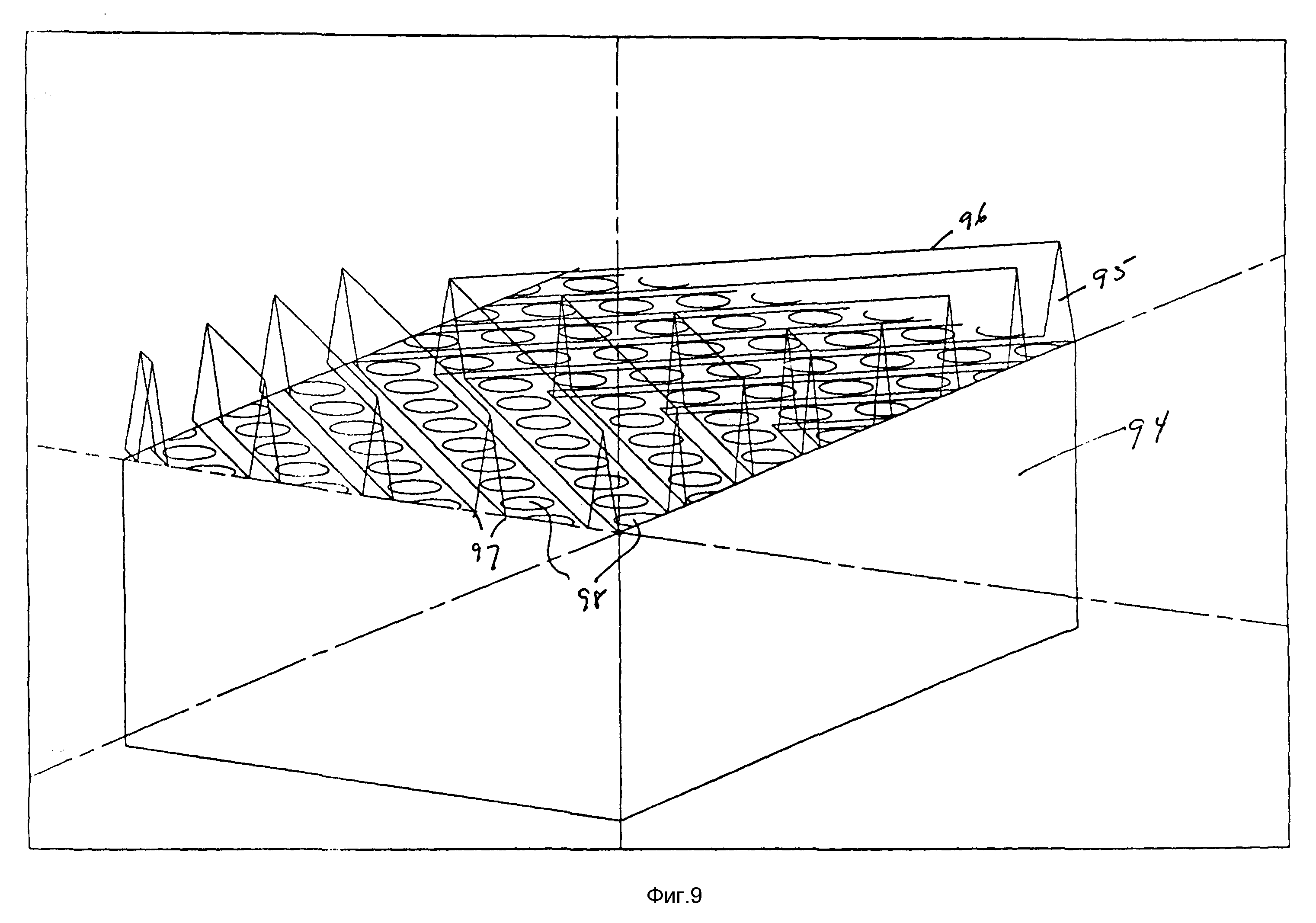

на фиг. 9 - вид в изометрии в увеличенном масштабе еще одного типа

топографического несущего элемента, который может использоваться для производства тканей согласно настоящему изобретению;

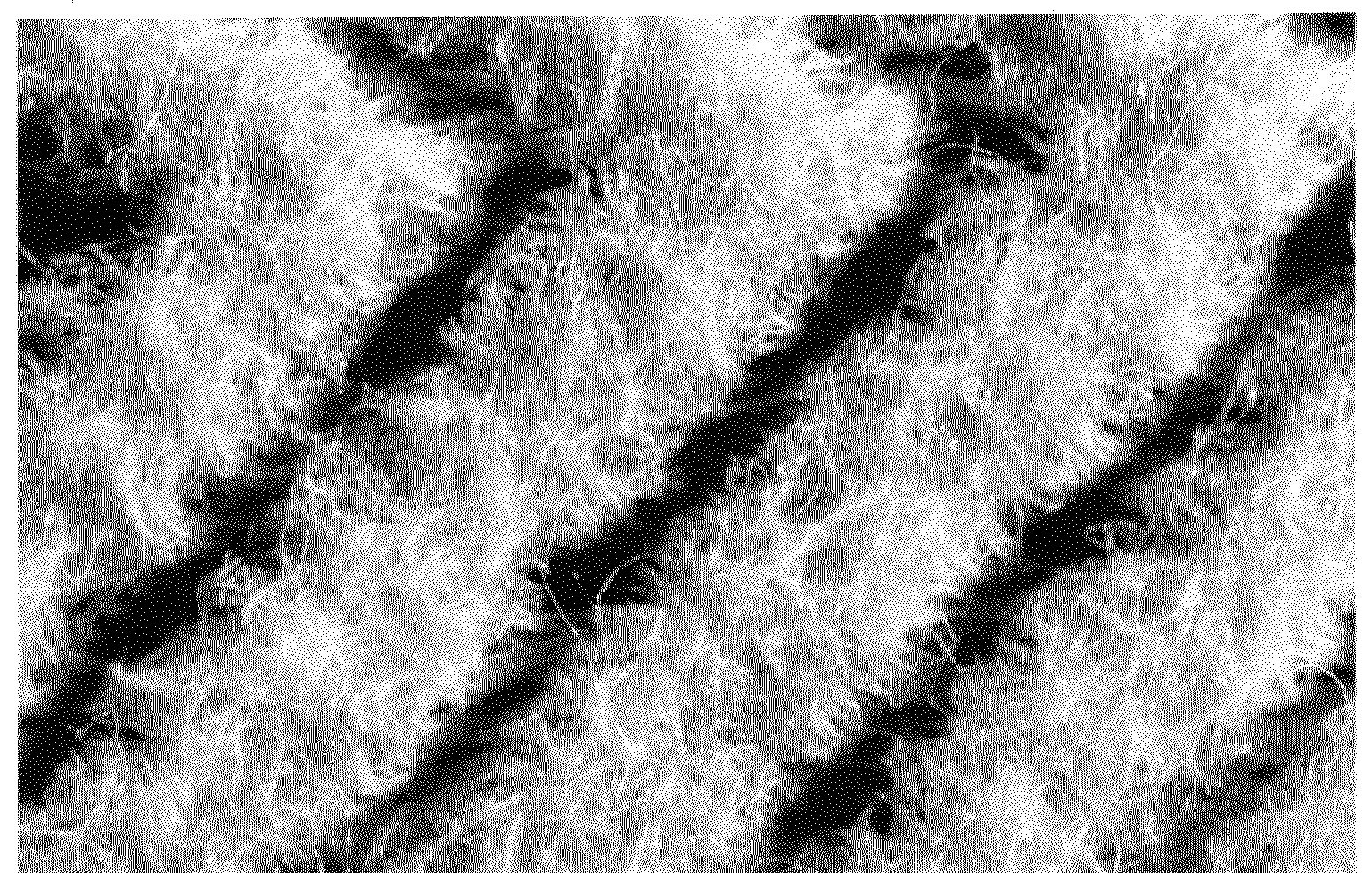

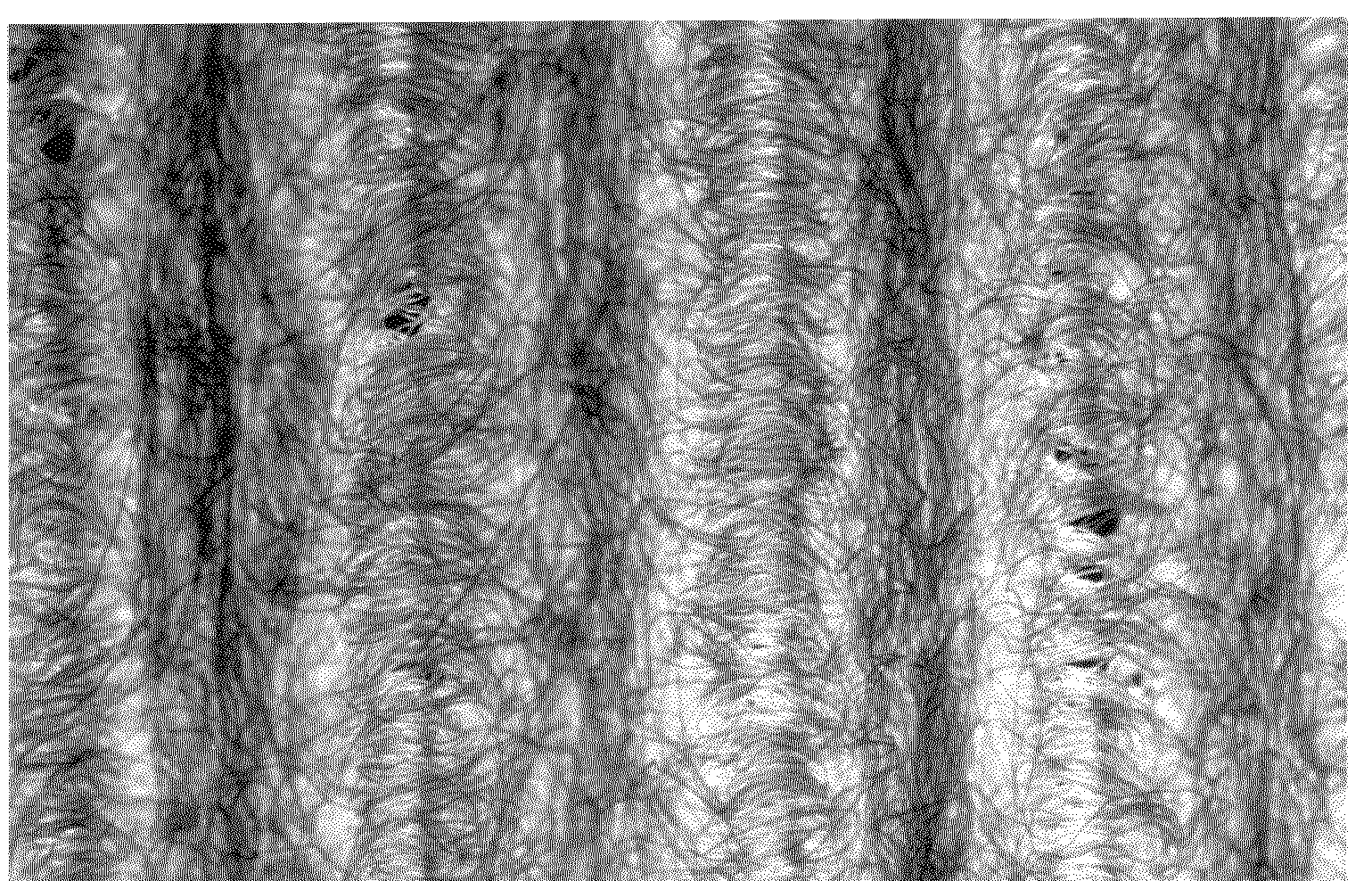

на фиг. 10 - микрофотоснимок другой нетканой ткани согласно

настоящему изобретению, выполненный с 20-кратным увеличением.

На фиг. 1 представлен микрофотоснимок с 20-кратным увеличением нетканого материала 20 согласно настоящему изобретению. Ткань имеет повторяющийся рисунок трех взаимосвязанных волокнистых зон. Первая волокнистая зона 21 представляет собой большое количество параллельных волокнистых сегментов. Вторая волокнистая зона 22, прилегающая к первой зоне, является большим количеством скрученных и повернутых волокнистых сегментов, образующих полосу. Она располагается по существу перпендикулярно параллельным волокнистым сегментам. Третья волокнистая зона 23 взаимно связывает первую и вторую зоны и содержит большое число сильно спутанных волокнистых сегментов.

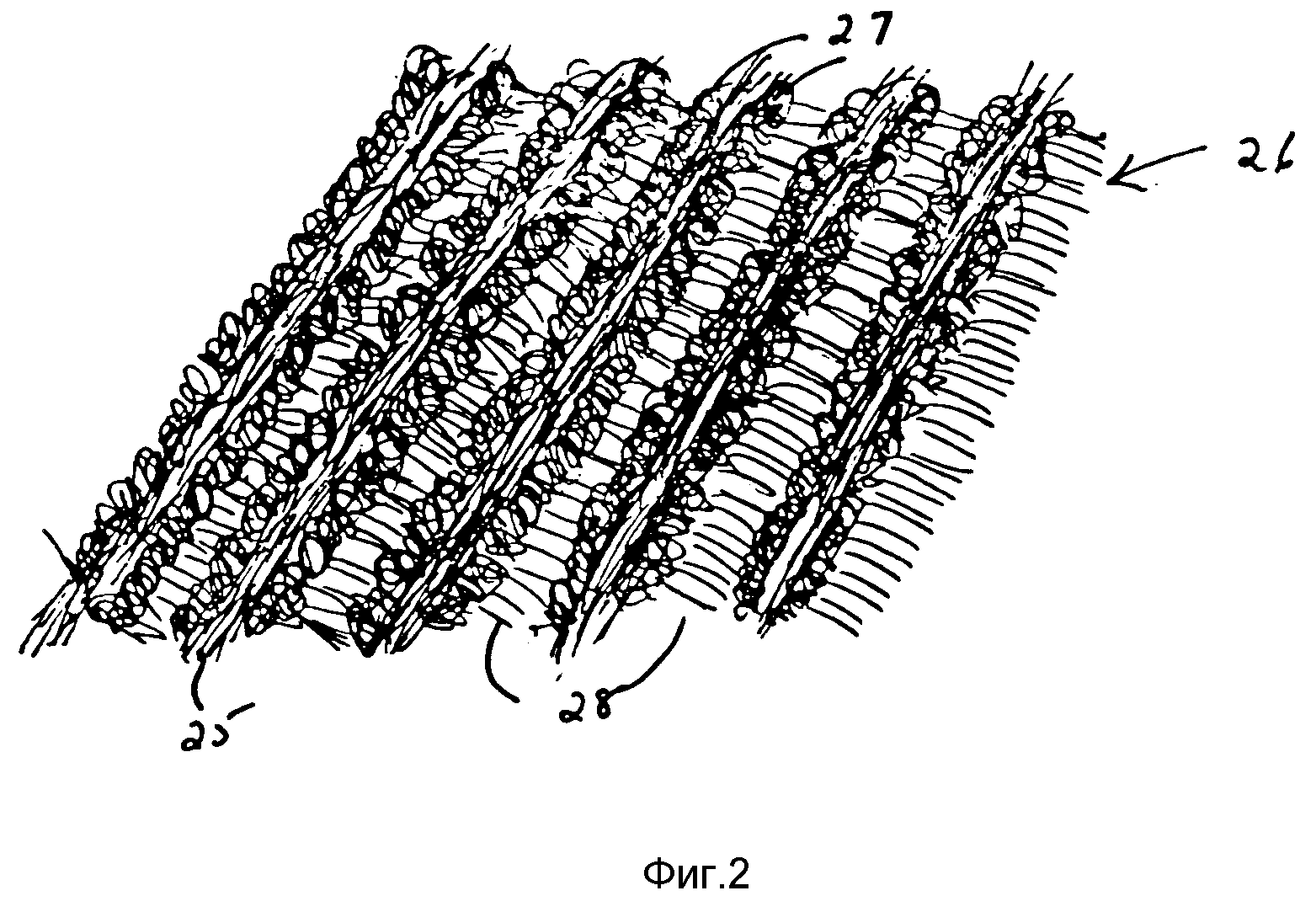

На фиг. 2 схематично показан нетканый материал согласно настоящему изобретению. Как видно, в этом варианте выполнения изобретения полосы 25 из скрученных и повернутых волокнистых сегментов образуют что-то типа ребер, идущих в продольном направлении ткани 26. С каждой стороны этих полос и соединенные с ними находится большое число сильно спутанных волокнистых сегментов 27, идущих в продольном направлении ткани. Рядом с большим числом областей сильно спутанных волокнистых сегментов, соединяя соседние области, расположено большое число параллельных волокнистых сегментов 28. Последние расположены по существу перпендикулярно полосам из скрученных и повернутых волокнистых сегментов.

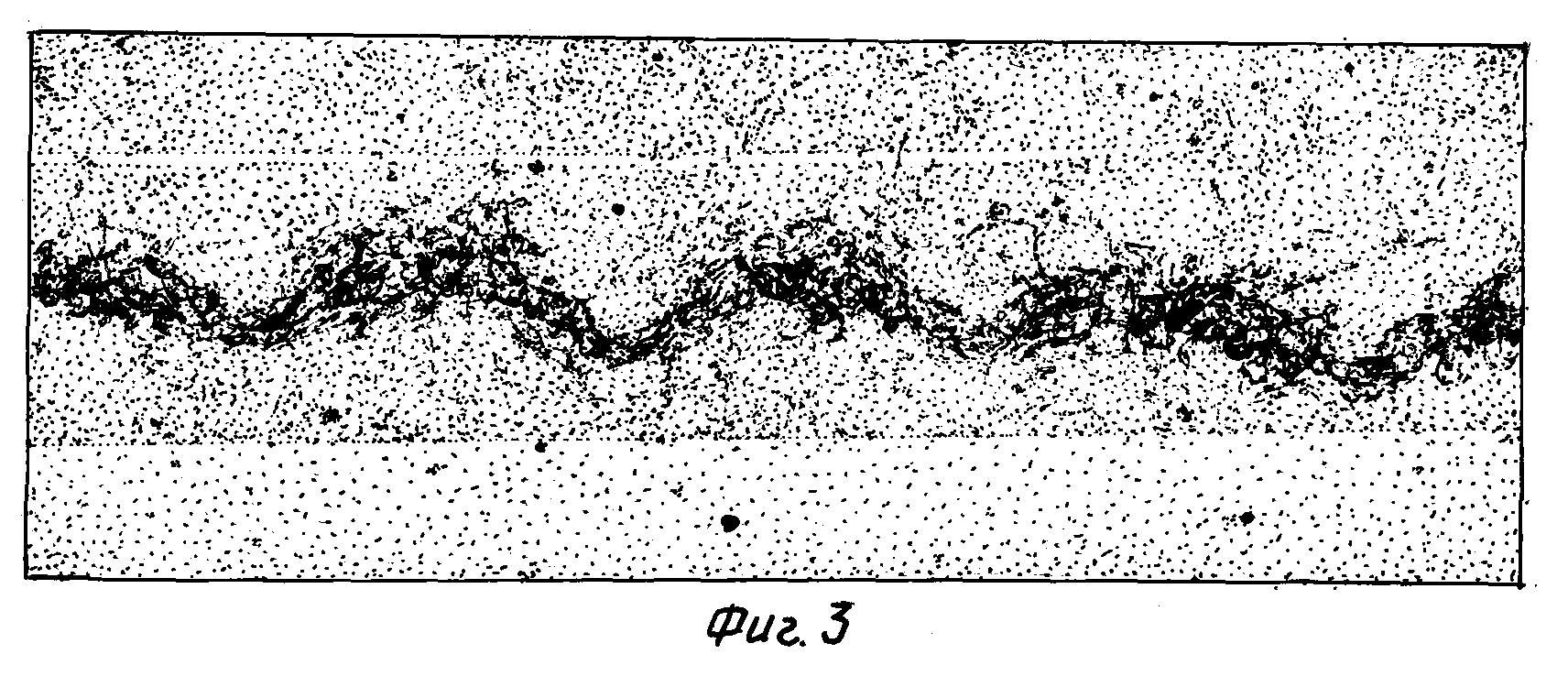

На фиг. 3 представлен вид в поперечном сечении ткани, показанной на фиг. 1. Как видно из этой фигуры, полосы из скрученных и повернутых волокнистых сегментов являются самыми толстыми участками ткани, тогда как многочисленные параллельные волокнистые сегменты 31 являются самыми тонкими областями ткани. Эта две области, как описано выше, соединены друг с другом с помощью зоны 32, содержащей большое число сильно спутанных волокнистых сегментов.

Ткани согласно настоящему изобретению являются прочными. То есть, они обладают достаточной прочностью даже при отсутствии связующего вещества. Кроме того, ткани согласно настоящему изобретению имеют уникальное распределение волокон, которое позволяет получить ткани не только прочные, но также с одинаковыми абсорбирующими характеристиками.

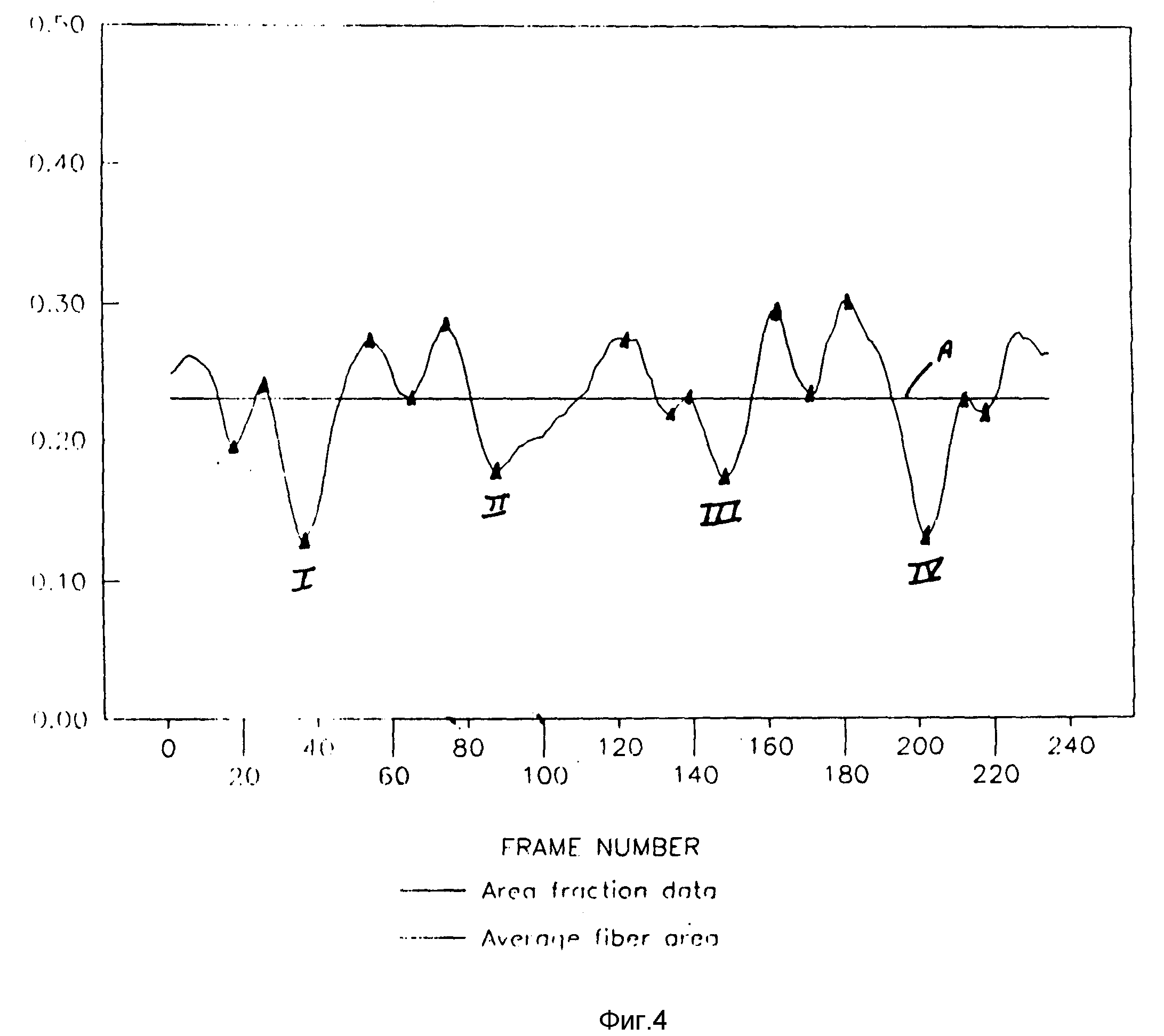

Распределение волокон в ткани может быть определено с помощью анализа изображения ткани. Анализ изображения, при котором используется анализатор изображения, например Leica Quantimet Q520, является относительно стандартным способом для определения распределения волокон в ткани. Анализ изображения осуществляется на площади поперечного сечения ткани. Из ткани вырезается кусочек размером 25,4 мм в машинном направлении ткани и 76,2 мм в поперечном направлении ткани. Ткань высушивается для удаления влаги и затем погружается в прозрачную смолу, как хорошо известно в данной области техники. Во время процесса погружения ткань поддерживается в относительно расслабленном состоянии. После того, как ткань будет соответственно пропитана смолой, она с помощью низкоскоростной пилы разрезается в поперечном направлении на части. Разрезанные части имеют толщину от 6 до 8 мм. Несколько таких частей или кусочков затем анализируются с помощью анализатора изображения Leica Quantimet Q520. Типичное изображение, полученное с помощью такого анализатора, показано на фиг. 3а. Анализатор изображения работает с вычислительной машиной, чтобы дать количественную оценку изображениям. Изображение поперечного сечения ткани получается с помощью микроскопа, например Olympus модели SZH, оборудованного стабилизованным передатчиком источника света. Видеокамера соединяет микроскоп с анализатором изображения. Это изображение преобразуется в электронный сигнал, пригодный для анализа. Стабилизованный источник света используется для получения изображения соответствующей визуальной контрастности, такой, что волокно в поперечном сечении дает различные цвета от серого до черного, и хорошо отличимо от цветов от бледно-серого до белого, получаемых от смоляного фона, как показано на фиг. 3а. Это изображение делится на пробные точки или элементы изображения для проведения измерений. Распределение волокон в поперечном сечении может отличаться изменением по сечению и может быть выражено как площадь в мм2 волокон в заданном прямоугольном измеряемом кадре или рамке. В данном случае заданный измеряемый кадр составляет 17 элементов изображения в ширину и 130 элементов изображения в высоту, что составляет примерно 95 мм2. Для определения распределения волокон устанавливается и определяется покрытие волокон или площадь волокон внутри измеряемого кадра или рамки. Затем измеряемый кадр продвигается на два элемента изображения по площади поперечного сечения, и измерения повторяются для этой соседней площади. Это выполняется в любом месте от 200 до 300 раз в зависимости от размера поперечного сечения. После этого, площадь волокон на каждой заданной измеряемой площади наносится на график, как, например, тот, что показан на фиг. 4. Степень покрытия волокон откладывается по ординате или оси Y, а положение заданной измеряемой площади от исходной точки откладывается по абсциссе или оси X. Как показано на фиг. 4, около 232 размеров площадей были замерены вдоль поперечного сечения ткани. Количество волокон, находящееся на каждой конкретной замеренной площади, откладывается на графике и, как показано на фиг. 4, изменяется порядка от 0,10 или 10% от замеренной площади, закрытой волокнами, до порядка 0,3 или 30% от замеренной площади, покрытой волокнами. При выборе размера измеряемой площади ее высота должна быть такой, чтобы она была больше любой толщины ткани. Ширина площади должна выбираться такой, чтобы она давала хорошую разрешающую способность. После этого из представленного графика определяется показатель распределения волокон. Как показано на фиг. 4, кривая является по существу синусоидальной кривой, а показатель распределения волокон определяется путем умножения средней площади покрытия волокон на число поддающихся четкому распознанию точек минимального покрытия волокон на площади поперечного сечения и деления этой величины на среднюю амплитуду кривой распределения волокон.

Как показано на фиг. 4, средняя площадь покрытия волокон показана пунктирной линией А. В этом примере эта площадь покрытия составляет порядка 0,23 или 23% от площади заданной замеренной области. Циклы или повторы обозначены цифрами I, II, III, IV. При повторах с I по III существует общее число из 12 максимальных и минимальных точек, в результате чего в среднем имеется 4 максимума и минимума в каждом повторе. Разделив эту величину на два, получим цикл или периодичность, равную двум. Средняя амплитуда определяется путем измерения степени отличия волокон между точками максимального покрытия и средним покрытием волокон, а также степени отличия волокон между точками минимального покрытия волокон и средним покрытием волокон. Точка максимального покрытия волокон находится там, где наклон кривой изменяется с положительного на отрицательный. Точка минимального покрытия волокон находится в положении, где наклон кривой изменяется с отрицательного на положительный. Изменение наклона, который должен рассматриваться или максимальным, или минимальным, должно происходить на по меньшей мере шести измеряемых кадрах или двенадцати элементах изображения. Средняя амплитуда кривой на фиг. 4 составляет 0,04. Показатель распределения волокна данной ткани может затем определяться путем умножения средней площади покрытия волокон, составляющей 0,23%, на циклы или периодичность, равную 2, и деления на среднюю амплитуду кривой, равную 0,04, чтобы получить показатель распределения волокна, равный 1150. Показатель распределения волокна тканей согласно настоящему изобретению составляет больше чем 600 и предпочтительно составляет от 800 до 3300. Показатель распределения волокна у известных тканей обычно значительно ниже 400.

Действительно, у некоторых известных тканей показатель распределения волокна равен 100 или даже меньше.

Вообще ткани настоящего изобретения будут иметь среднюю площадь покрытия волокон от 13% до 24%, периодичность от 1,3 до 4 и среднюю амплитуду от 0,02 до 0,06.

В то время как ткани настоящего изобретения имеют превосходную прочность, неожиданно оказалось, что они обладают очень хорошими абсорбирующими характеристиками. Кроме того, ткани настоящего изобретения имеют относительно одинаковые абсорбирующие характеристики в том плане, что рисунок впитывания имеет по существу круглую форму. Кроме того, периметр рисунка абсорбирования является относительно ровным. Рисунок абсорбирования ткани настоящего изобретения показан на фиг. 5.

Абсорбирующий рисунок получен с помощью испытуемого раствора из 0,05% сандалового радоминового красного красителя в воде. Пипетка заполняется испытуемым раствором. Затем одна капля раствора наносится на испытываемую ткань. Пипетка подает каплю, которая образует рисунок впитывания диаметром порядка 24,5 мм. Ткань при этом поддерживается таким образом, чтобы между ней и какой-либо подложкой не было никакого контакта, способного повлиять на рисунок впитывания. Таких капель наносится несколько (по крайней мере 10 на каждую сторону ткани), при этом на расстоянии друг от друга, чтобы одна капля не мешала другой. При проведении испытания пипетка устанавливается на расстоянии примерно одного сантиметра над поверхностью ткани, на которую из нее подается одна капля. Перед проведением анализа изображения поддерживаемая ткань высушивается воздухом.

Для определения округлости и ровности периметра рисунка абсорбирования последний помещается под микроскоп и с помощью соответствующего программного обеспечения вычислительной машины измеряются его округлость и форма. Округлость определяется путем измерения площади рисунка абсорбирования, а также измерения длины, т.е. большего диаметра рисунка. Показатель округлости определяется путем умножения площади рисунка на 4 и деления этой величины на "π", и умножения на длину большего диаметра в квадрате. Округлость для хорошего круга составляет 1. Округлость рисунков абсорбирования тканей настоящего изобретения имеет средний показатель порядка 0,6 и предпочтительно от 0,65 до 1,0.

Коэффициент формы рисунка абсорбирования, т.е. ровность периметра, определяется путем измерения площади рисунка абсорбирования и его периметра. Коэффициент формы равен четырем, умноженным на "π" и умноженным на площадь рисунка абсорбирования, деленных на квадрат периметра рисунка абсорбирования. Для превосходного ровного круга коэффициент формы равен 1. Рисунок абсорбирования тканей настоящего изобретения имеет средний коэффициент формы, составляющий по меньшей мере 0,7 и предпочтительно от 0,75 до 1,0.

Под "средним" показателем округлости и "средним" коэффициентом формы подразумевается среднее арифметическое по меньшей мере 15-ти измерений.

На фиг. 6 представлен схематичный вид в поперечном сечении устройства, которое может использоваться для изготовления тканей настоящего изобретения. Устройство содержит подвижную ленту 55 транспортера. Сверху на ленте для перемещения с ней расположен опорный элемент 56 с топографически новой компоновкой. Опорный элемент имеет большое число идущих в продольном направлении выступающих треугольных участков или областей. Между последними расположены отверстия, проходящие через опорный элемент, как будет описано более подробно со ссылками на фиг. 8. Подлежащий обработке холст 57 из слоев прочеса размещается на вершины треугольных участков. Отверстия в опорном элементе располагаются между треугольными участками. Специальные формообразующие элементы будут более подробно описаны ниже. Как отмечалось раньше, сверху на опорный элемент располагается холст из слоев прочеса. Холст может быть нетканой тканью из чесаных волокон, уложенных воздухом волокон, выдуваемых в расплавленном состоянии волокон и т.п. Над волокнистым полотном установлен трубопровод 58 для подачи жидкости 59, предпочтительно воды, на волокнистый холст, когда он находится на опорном элементе и движется на транспортерной ленте под трубопроводом. Вода может подаваться под различным давлением. Под транспортерной лентой расположен вакуумный коллектор 60 для удаления воды с площади, когда полотно и опорный элемент проходят под трубопроводом для жидкости. В процессе работы волокнистое полотно размещается на опорный элемент и они вместе направляются под трубопровод для жидкости. Вода подается на волокно для увлажнения волокнистого полотна, чтобы быть уверенным в том, что оно не сместится из своего положения при последующей обработке. После этого опорный элемент и полотно проходят под трубопроводом несколько раз. Во время этих проходов давление воды в трубопроводе повышается от исходного порядка 7,03 кг/см2 до 70,3 кг/см2 или выше. Трубопровод снабжен большим числом отверстий порядка от 4 до 100 или более на дюйм (1,57-39,37 отверстий на мм). Предпочтительно число отверстий в трубопроводе составляет от 13 до 70 на дюйм.

В данном варианте имеется порядка 12 продольных ребер на дюйм полотна. Эти треугольные продольные ребра имеют высоту порядка 2,159 мм. Ширина в основании треугольных участков составляет порядка 0,762 мм. Расстояние между треугольными участками составляет примерно 1,35 мм. Диаметр отверстий в опорном элементе составляет порядка 1,118 мм, а расстояние между центрами - 1,93 мм. После неоднократного прохождения полотна и опорного элемента под трубопроводом подача воды прекращается, и начинает создаваться разряжение, способствующее обезвоживанию полотна. Затем полотно снимается с опорного элемента и высушивается для получения ткани, как описано со ссылками на фиг. 1-3.

На фиг. 7 показано устройство для непрерывного изготовления ткани в соответствии с настоящим изобретением. Схематичное изображение включает транспортерную ленту 60, служащую в качестве опорного элемента в соответствии с настоящим изобретением. Лента непрерывно движется против часовой стрелки вокруг удаленных в стороны элементов, как хорошо известно в данной области техники. Над этой лентой установлен трубопровод подачи жидкости, соединяющий большое число линий или групп 81 из отверстий. Каждая группа содержит один или более рядов отверстий небольшого диаметра с 30-ю или более отверстиями на дюйм (11,81 отверстий на см). Трубопровод снабжен манометрами 87 и управляющими клапанами 88 для регулирования давления жидкости в каждой линии или группе отверстий. Под каждой линией или группой отверстий расположен всасывающий элемент 82 для удаления избыточной воды и предотвращения чрезмерного затопления. Подлежащее обработке и формированию в ткань настоящего изобретения волокнистое полотно 83 подается на опорный элемент - транспортерную ленту. Затем вода распыляется из соответствующего сопла 84 на волокнистое полотно с целью его предварительного смачивания или увлажнения, чтобы способствовать контролю за волокнами, когда они проходят под трубопроводом давления. Всасывающий короб 85 расположен ниже водяного сопла для удаления избыточной воды. Волокнистое полотно проходит под трубопроводом подачи жидкости, в котором предпочтительно постепенно увеличивается давление. Например, первая линия из отверстий может подавать жидкость под давлением 7,03 кг/см2, тогда как следующая линия отверстий может подавать жидкость под давлением 21,1 кг/см2, и последняя линия отверстий может подавать жидкость под давлением 49,2 кг/см2. Хотя показаны шесть линий отверстий, однако число линий или рядов отверстий не является критическим и будет зависеть от ширины полотна, скорости, используемых давлений, числа рядов отверстий в каждой линии и т.д. После прохождения между подающим и всасывающим жидкость трубопроводами сформированная ткань направляется под дополнительный всасывающий короб 86 для удаления избыточной воды из полотна. Опорный элемент может изготавливаться из относительно твердого материала и может содержать большое число прорезей. Каждая прорезь простирается по ширине транспортера и имеет губку на одной стороне и буртик на противоположной стороне, в результате чего буртик одной прорези взаимодействует с губкой соседней прорези, чтобы обеспечить перемещение между соседними прорезями, а также возможность использования этих относительно жестких элементов в транспортере, показанном на фиг. 7. Каждая полоса отверстий содержит один или более рядов отверстий очень маленького диаметра, составляющего примерно от 0,00508 мм до 0,0254 мм. Таких отверстий выполняется примерно 50 штук на дюйм ширины окна (19,69 отверстий на см).

На фиг. 8 показан перспективный вид одного типа опорного элемента, который может использоваться для получения тканей настоящего изобретения. Элемент содержит плиту 90, снабженную удаленными в продольном направлении друг от друга выступающими ребрами 91. Плита имеет 12 таких ребер на дюйм ширины. Выступающие ребра имеют треугольную форму в поперечном сечении с шириной основания треугольника, составляющей примерно 0,76 мм. Эти ребра имеют высоту 2,16 мм и доходят до точки с углом поглощения порядка 20o. Основание ребра удалено от основания соседнего ребра на 1,35 мм. В этом месте в плите между ребрами имеются отверстия 92. Эти отверстия проходят по длине или в продольном направлении плиты между каждыми соседними ребрами. Отверстия имеют диаметр порядка 1,12 мм и расстояние между центрами 1,93. Выступающие области опорных элементов, использующихся для производства тканей настоящего изобретения, должны иметь высоту по меньшей мере равную 0,508 мм. Ширина их основания должна составлять порядка от 1,02 мм до 2,032 мм, а ширина их верха должна быть меньше или равна ширине основания. В предпочтительных вариантах опорных элементов, использующихся в настоящем изобретении, площадь поперечного сечения является треугольником, в результате чего его ширина верха фактически равна нулю. Расстояние между прилегающими выступающими областями должно составлять по меньшей мере 1,02 мм. Диаметр отверстий в промежутке между соседними областями должен составлять порядка от 0,254 мм до 1,143 мм, а расстояние между отверстиями - порядка от 0,762 мм до 2,54 мм.

Ниже приводятся конкретные примеры способа для изготовления тканей настоящего изобретения.

Пример 1

Для производства ткани используется устройство, описанное со ссылками на фиг. 2. Холст из слоев прочеса 100% хлопка в количестве 2,5 унции на

кв. ярд (84,38 г/м2) приготавливается путем укладывания слоями в количестве 1,5 унции на кв. ярд (50,63 г/м2) нетканого материала со случайным расположением волокон сверху на

прочес в количестве одной унции на кв. ярд (33,75 г/м2). Этот слоистый холст помещается на опорный элемент, как описано со ссылками на фиг. 8. Затем опорный элемент и холст (полотно)

проходят со скоростью 0,467 м/сек под столбчатыми струями, создаваемыми отверстиями, как показано на фиг. 8.

Выполняются три прохода при давлении 7,03 кг/см2 и 9 проходов при давлении 56,3

кг/см2. Отверстия имеют диаметр 0,178 мм и таких отверстий выполнено 30 штук на дюйм (11,81 отверстий на см), в результате чего прикладываемая энергия составляет 0,8 л. с•час/фунт (1,

28 кВт•ч/кг). Полотно располагается на расстоянии примерно 19,05 мм от отверстий. После завершения первой обработки полотно удаляется с опорного элемента и переворачивается, в результате чего

теперь противоположная сторона его обращена к струям, идущим из отверстий. Опорный элемент с перевернутым полотном проходит под водяными струями со скоростью 3,66 м/мин. Полотно и опорный элемент

проходят один раз при давлении 42,2 кг/см2 и совершают два дополнительных прохода при давлении 105,4 кг/см2. После этого полотно сушится, и производится определение распределения

волокна на полотне. Показатель распределения волокна этого полотна составляет примерно 820. Образцы этого полотна испытываются на предмет их абсорбирующих характеристик, используя для этого описанное

ранее испытание на поглощающую способность. Средний показатель округлости абсорбирующего рисунка данного образца составляет примерно 0,6, а средний коэффициент формы абсорбирующего рисунка этого

образца равен примерно 0,72.

Хотя все опорные элементы, использовавшиеся для получения описанных ранее тканей, имели продольные ребра, однако необязательно, чтобы ребра были продольными. Для производства тканей в соответствии с настоящим изобретением могут использоваться опорные элементы, имеющие горизонтальные ребра, диагональные ребра или комбинацию из диагональных, горизонтальных и/или продольных ребер.

На фиг. 9 показан другой тип формирующей плиты, которая может быть использована для получения тканей настоящего изобретения. Элемент содержит плиту 94, имеющую диагонально расположенные ребра 95. Последние образуют рисунок "в елочку". Он образован наклонными параллельными линиями в рядах с прилегающими рядами, образующими букву "V" или перевернутую букву "V". Каждое ребро имеет треугольную форму в поперечном сечении, вершина 96 которой образует верхнюю поверхность элемента. Между параллельными рядами этих участков в основании 97 треугольника имеется большое число отверстий 98, проходящих через всю толщину плиты.

На фиг. 10 показан микрофотоснимок ткани настоящего изобретения, полученной с помощью опорного элемента, представленного на фиг. 9.

Пример 2

Ткань, показанная на фиг. 10, приготавливается из холста из слоев прочеса 100% хлопка в количестве 2 1/3 унций на кв. ярд. Холст

предварительно обрабатывается путем его размещения на бронзовую сеточную ленту с числом отверстий 100х92 и направления под столбчатые струи воды со скоростью 0,467 м/сек. После трех проходов под

струями, исходящими под давлением 7,03 кг/см2, выполняются 9 проходов при давлении 56,3 кг/см2. Водяные струи создаются отверстиями с диаметром 0,178 мм, расположенными в линию

по 30 отверстий на дюйм. Расстояние между холстом и отверстиями составляет 19,05 мм. Предварительно обработанный холст снимается с бронзовой ленты и переворачивается, в результате чего предварительно

обработанная поверхность холста размещается на формирующую плиту, как показано на фиг. 9. Холст и формирующая плита направляются под столбчатые струи воды, как описано выше, со скоростью 0,457 м/сек.

Один проход осуществляется при давлении 42,2 кг/см2 и 7 проходов при давлении 98,4 кг/см2. Обработанный холст удаляется с формирующей плиты и направляется для производства ткани,

показанной на фиг. 10.

Как видно на микрофотоснимке, ткань 1000 имеет рисунок "в елочку" из трех взаимосвязанных зон. Первая волокнистая зона 101 содержит большое число волокнистых сегментов. Вторая волокнистая зона 102 представляет собой полосу из скрученных и повернутых волокнистых сегментов, при этом полоса располагается по существу перпендикулярно параллельным волокнистым сегментам. Третья волокнистая зона 103 взаимосвязывает первую и вторую зоны и содержит большое число сильно спутанных волокнистых сегментов.

Хотя настоящее изобретение было описано с конкретными подробностями и на примере, который может быть воплощен на практике, однако для специалиста в данной области будет очевидно, что могут иметь место много различных изменений, применений, модификаций и расширений основных принципов, не выходящих за область и сущность изобретения.

Реферат

Натканый материал имеет повторяющийся рисунок из взаимосвязанных волокнистых зон. Первая волокнистая зона содержит множество параллельных волокнистых сегментов. Вторая зона содержит большое число скрученных и повернутых волокнистых сегментов, образующих полосу, расположенную по существу перпендикулярно к параллельным волокнистым сегментам первой волокнистой зоны. Вторая зона прилегает к первой зоне. Материал содержит третью волокнистую зону, соединяющую первые две и содержащую множество сильно спутанных волокнистых сегментов. Материал имеет по существу одинаковые абсорбирующие характеристики во всех направлениях в плоскости ткани. Нетканый материал согласно другому варианту имеет одинаковые абсорбирующие характеристики, в результате чего рисунок абсорбирования жидкости на ткани имеет средний показатель округлости по меньшей мере 0,6. Рисунок абсорбирования имеет по существу ровный периметр, при этом средний показатель его формы составляет по меньшей мере 0,7. Нетканый материал согласно третьему варианту имеет по существу одинаковые абсорбирующие характеристики и по существу синусоидальную кривую распределения волокон по ее площади поперечного сечения, причем средний процент площади покрытия волокон в поперечном сечении ткани, умноженный на 1/2 среднего числа максимальных и минимальных точек застила волокон за цикл и поделенный на среднюю амплитуду кривой распределения волокон, равен по меньшей мере 600. Полученный материал обладает улучшенными относительно одинаковыми абсорбирующими характеристиками без какого-либо неблагоприятного влияния на другие желаемые свойства материала. 3 с. и 9 з.п. ф-лы, 11 ил.

Комментарии