Дублирующая прокладка - RU2501894C1

Код документа: RU2501894C1

Чертежи

Описание

ОПИСАНИЕ

Изобретение относится к дублирующей прокладке, в частности, пригодной для использования в качестве прокладки для фронтального дублирования в текстильной промышленности.

Дублирующие прокладки создают невидимый каркас одежды. Они обеспечивают сохранение хорошего покроя и оптимальное удобство в носке. В зависимости от варианта применения они способствуют повышению технологичности, расширяют функциональность и стабилизируют одежду.

Прокладки для фронтального дублирования служат для упрочнения обширных передних деталей частей одежды. Они состоят из несущего слоя и нанесенного на него покрытия из адгезивной массы для термоклеевого связывания. Снабженная покрытием сторона в процессе изготовления деталей одежды наслаивается на передние части деталей одежды, чтобы стабилизировать передние части деталей одежды и обеспечить формоустойчивость.

Особенно многообразными и взыскательными являются требования к прокладкам для фронтального дублирования в области мужской одежды, прежде всего для костюмов и пиджаков. В частности, это относится к самому несущему слою дублирующей прокладки, который должен удовлетворять многообразным требованиям.

Существенными требованиями к несущему слою являются: приятный текстильный гриф (качество на ощупь), очень хорошие характеристики упрочнения для формоустойчивости, большой объем при малом весе, а также высокая эластичность, прежде всего по направлению уточных нитей. Приятный текстильный гриф является основополагающим условием для переработки в высококачественную деталь одежды.

Хорошие характеристики упрочнения дублирующей прокладки являются особенно важными в мужской одежде, поскольку часто речь идет об изделиях, которые должны сохранять форму, таких как костюмы. Именно при больших размерах готовой мужской одежды всегда должны наличествовать достаточные стойкость к сминанию и формоустойчивость, чтобы обеспечивать надлежащий внешний вид деталей одежды.

Кроме того, очень важен большой объем дублирующей прокладки, специально для предметов мужской одежды, так как внутренняя конструкция костюма может состоять из отдельных деталей числом до 30, и отдельные компоненты конструкции не должны прорисовываться на наружной стороне детали одежды из верхней ткани. Дублирующая прокладка также должна иметь большой объем, чтобы надежно предотвращать проявление этих отпечатков на наружной стороне.

Современные верхние ткани, как правило, являются эластичными по меньшей мере по одному направлению, часто даже эластичными по двум направлениям. Это создает большое удобство в носке и позволяет выполнять близкий к контурам тела крой деталей одежды. Высокая эластичность дублирующих прокладок обеспечивает возможность того, что дублирующие прокладки могут быть универсально приспособлены к максимально большему числу сортов верхних тканей.

Поскольку сама верхняя ткань становится все более легкой, огромное значение имеет пониженный вес дублирующей прокладки. Кроме того, сниженный вес также означает меньший расход материала и тем самым снижение стоимости дублирующей прокладки.

В качестве несущего материала прокладок для фронтального дублирования в мужской одежде в настоящее время почти исключительно применяются ткани или трикотажные материалы. Эти ткани и трикотажные материалы по большей части или исключительно состоят из текстурированных полиэфирных нитей, которые расположены в основной и уточной пряже. Эти ткани и трикотажные материалы обеспечивают хорошие характеристики упрочнения, высокие объемы и хорошую эластичность благодаря извитости текстурированной пряжи и соответствующей структуре ткани. Нанесение на эти несущие слои покрытия из адгезивной массы выполняется с помощью широко распространенных способов нанесения покрытий, в частности, однако, с помощью двухточечного способа покрытия, такого как способ точечного орошения.

Вес тканей и трикотажных материалов, как правило, составляет от 50 г/м2 до 100 г/м2. По приятному грифу эти продукты являются признанными на рынке. Однако поскольку вследствие текстурированных нитей на поверхностях дублирующих прокладок нет никаких концов волокон, которые могли бы создавать мягкий и текстильный гриф, эти ткани и трикотажные материалы в зависимости от структуры скорее создают впечатление матовых и синтетических на ощупь.

Устранение этих недостатков в отношении грифа исследовалось самыми разнообразными путями, как в качестве примера описано в патентных документах DE 19644111 или DE 19904265. Однако на самом деле никакой из этих способов на рынок не вышел.

Недостаток ткани и трикотажа состоит в том, что используемые текстурированные полиэфирные пряжи изготовлены из свежих (невторичных) полиэфирных (PES) стружек. Тем самым применение повторно используемого материала для сбережения ресурсов невозможно как вредная мера. К тому же в будущем применение свежего полиэфирного материала станет недостатком в отношении стоимости.

Кроме того, процессы ткачества и вязания как способы получения текстильного изделия плоской формы являются сравнительно трудоемкими.

Напротив, значительно более эффективным и менее трудоемким является изготовление дублирующей прокладки на основе нетканого материала. Правда, дублирующие прокладки с несущими слоями из нетканых материалов, которые состоят не из пряжи, а из волокон, до сих пор для вышеуказанного применения в упрочнении верхней части деталей одежды, в частности, деталей мужской одежды, во внимание не принимались.

Несущие слои из нетканого материала, как правило, получаются способом термокаландрования (Point Seal (точечное покрытие)=PS-способ) и, прежде всего, находят применение в маленьких деталях, например, таких как закрепления кромок и швов, в качестве пояса в брюках или для упрочнения воротников и манжет.

Еще один способ получения дублирующих прокладок с несущими слоями из нетканого материала известен, например, из патентных документов DE 102009010995A1, EP 2207926B1, а также WO 2009/059801 А1. В дублирующих прокладках, описанных в этих литературных источниках, нанесение связующего средства для связывания нетканого материала и адгезивной массы производится в одной технологической стадии. При этом на несущий слой на основе слабосвязанного нетканого материала или прочеса из волокон наносится дисперсия из связующего средства и полимерных частиц. При этом полимерные частицы составляют адгезивную массу. Дисперсия наносится так, что полимерные частицы остаются на поверхности волоконного прочеса, тогда как связующее средство проникает в поверхность прочеса. Термическая обработка после нанесения дисперсии служит для высушивания прочеса, для сшивания связующего средства и спекания полимерных частиц адгезивной массы. Согласно опубликованным описаниям, дисперсия наносится на несущий слой преимущественно в виде растрового точечного рисунка. Уже вышеописанные изготовленные дублирующие прокладки отличаются мягким текстильным грифом и улучшенной эластичностью. Поскольку они основываются на несущем слое из нетканого материала, они также просты и экономичны в изготовлении.

Задачей изобретения является такое дальнейшее усовершенствование дублирующей прокладки вышеописанного типа, чтобы она наряду с высоким объемом и приятным грифом имела улучшенные упругие свойства в отношении упругой восстанавливаемости и обратимой упругой деформации и, сверх того, была простой и экономичной в изготовлении.

Эта задача решена с помощью дублирующей прокладки со всеми признаками пункта 1 патентной формулы. Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах патентной формулы.

Согласно изобретению дублирующая прокладка, которая, в частности, применима в качестве прокладки для фронтального дублирования в текстильной промышленности, имеет несущий слой из слабосвязанного и структурированного гидроструйным способом прочеса или нетканого материала. Несущий слой связан только в избранных участках с помощью связующего средства и по меньшей мере на одной стороне снабжен адгезивной массой. Несущий слой согласно изобретению структурирован так, что он имеет растровую перфорированную структуру.

Неожиданно оказалось, что растровая перфорированная структура в несущем слое, образованная гидроструйным структурированием, в сочетании со связыванием только в отдельных участках с помощью связующего средства, придает дублирующей прокладке высокую обратимость упругой деформации и высокую упругую восстанавливаемость, которые проявляются даже в областях, относящихся к прокладкам для фронтального дублирования.

Согласно изобретению несущий слой состоит из слабосвязанного прочеса или нетканого материала. Тем самым изобретением должны охватываться все структуры плоской формы, волокна которых еще имеют по возможности высокую подвижность, также и в случае способа уплотнения, которое может проявляться по-разному прочным. Например, это имеет место, как правило, в нетканых материалах с гидроструйным упрочнением, даже когда применяется высокое давление воды. Они должны охватываться изобретением.

«Структурировать» и соответственно «структурировать гидроструйным способом» в смысле изобретения означает переупорядочивать волокна в изделии плоской формы с помощью струй воды таким образом, что создается растровый перфорированный рисунок. Отверстия должны присутствовать для достижения соответствующего изобретению действия, но не должны быть полностью свободными от волокон.

Согласно одному предпочтительному варианту осуществления изобретения перфорированная структура создается с помощью гидроструйного способа через структурирующее сито. Гидроструйные способы как таковые известны и, помимо всего прочего, используются для упрочнения, в частности, предварительного упрочнения, нетканых материалов. Типичные величины давления воды для упрочнения или соответственно предварительного упрочнения составляют около 150 бар (15 МПа) или соответственно <50 бар (5 МПа). Для получения перфорированной структуры прочеса или соответственно слабосвязанного нетканого материала согласно изобретению выбираются давления воды в области от 60 до 120 бар (6-12 МПа).

Очевидно, что струи воды, действующие на слабосвязанный прочес или соответственно нетканый материал, выдавливают часть волокон в сторону. Вследствие этого возникает перфорированная структура в несущем слое с неожиданно высоким объемом. Этот объем при равном общем весе дублирующей прокладки является на величину до 40% более высоким, чем для ткани или трикотажа с таким же весом.

При этом особенно предпочтительно получается структурирование (создание перфорированной структуры) в ходе предварительного упрочнения прочеса или нетканого материала. Тем самым обеспечивается особенно эффективный технологический режим.

Структурирование прочеса, как правило, требует больше энергии и более высокого давления воды, чем, например, гидроструйный способ, который используется только для достижения предварительного упрочнения прочеса, как описано в патентном документе DE 102009010995 A1. Но одновременно прочес подвергается более сильному предварительному упрочнению. Это положительно сказывается на износоустойчивости поверхности нетканого материала.

Благодаря предварительному упрочнению, происходящему одновременно со структурированием, сам прочес при наличии перфорации по окончании гидроструйной обработки является достаточно стабильным, чтобы его не надо было сразу же подвергать конечному упрочнению набивкой. Напротив, трехмерно структурированный со сформированным рисунком прочес может быть высушен и намотан в рулон и на отдельном втором технологическом этапе покрыт согласно всем общеупотребительным способам нанесения покрытий на прокладочные материалы и окончательно упрочнен. Это значит, что также возможна набивка с использованием связующего средства и нанесение полимерной адгезивной массы особенно предпочтительным для фронтальных дублирующих прокладок 3Р- или двухточечным способом в последующей технологической операции.

Предварительное упрочнение и структурирование прочеса гидроструйным способом предпочтительно проводится так, что сначала обработка из форсунок струями воды проводится с первой стороны через первое сито, например сито с размером ячеек 100 меш. Тем самым достигается первое предварительное упрочнение прочеса, причем прочес дополнительно получает однородную и гладкую поверхность. По завершении первого предварительного связывания проводится обработка из форсунок струями воды для создания перфорированной структуры с противоположной второй стороны предварительно упрочненного прочеса, например, через сито с размером ячеек 20 меш.

В качестве сита могут быть применены известные в высокоэнергетической (HE) гидроструйной обработке переплетенные сита. При этом речь идет о сетчатых барабанах, в которых перфорированная структура создана посредством проволочной металлической сетки. Толщина и поперечное сечение проволок, а также материалы проволок совместно определяют целевой объем нетканого материала достижимой степенью продавливания структуры полотна.

Для получения соответствующих изобретению дублирующих прокладок рассматриваются предпочтительные для переплетенных сит проволоки с диаметром 0,3 мм - 1,0 мм для основы и с диаметром 0,2 мм - 1,5 мм для утка. Могут быть применены круглые и прямоугольные проволоки из нержавеющей стали, бронзы, полиэтилентерефталата (РЕТ) или других полимеров.

Но в равной мере вместо переплетенных сит для структурирования могут быть взяты также другие перфорированные структуры или также перфорированные трафареты со специальным поверхностным рельефом и водопроницаемостью. Достигаются подобные эффекты, как с переплетенным ситом.

Желательные эффекты могут быть достигнуты с помощью специальной геометрической формы отверстий сит или трафаретов. Например, отверстия без ограничения универсальности могут быть выполнены как прямоугольники или ромбы. При этом продольная/поперечная направленность прямоугольников определяет различную растяжимость предварительно упрочненного прочеса.

Поперечно ориентированные прямоугольники создают повышенное продольное растяжение сравнительно с расположенными продольно прямоугольниками. В свою очередь, ромбы обеспечивают более равномерное растяжение.

Укладка волокон для получения прочеса или нетканого материала выполняется общеизвестным путем. Применяемые для этого способы известны и обстоятельно описаны в патентной литературе. Согласно предпочтительному варианту осуществления изобретения, укладка волокон (укладка нетканого материала) производится в продольном и поперечном направлении. Тем самым достигается значительно увеличенная эластичность окончательно связанного несущего материала при механическом растяжении.

Отношение веса единицы поверхности продольно уложенных волокон к поперечно уложенным волокнам особенно предпочтительно составляет между 2:1-1:4, или же вообще 100% уложены поперечно. Тем самым обеспечивается то, что может быть достигнута обратимая продольная растяжимость на уровне >20%.

С помощью многослойной укладки прочеса достигаются/могут быть достигнуты дополнительные эффекты в готовом материале:

а) вследствие более высокой весовой доли поперечной укладки может быть сокращено переориентирование волокон в продольном направлении.

а) Благодаря применению более жестких на изгиб волокон в поперечной укладке, (более грубые PES(полиэфирные) волокна и/или РА66(полиамид 66)-волокна) достигается улучшенная упругая восстанавливаемость в прокладке.

b) Могут быть использованы двухкомпонентные волокна со свойствами термического связывания в покровном прочесе для термосваривания, для глубокой вытяжки прокладки.

В качестве волоконных материалов предпочтительно рассматриваются волокна из сложных полиэфиров. Особенно предпочтительно используются волокна из вторичного PES (r-PET(повторно используемый полиэтилентерефталат)). Также возможны смеси из повторно используемого PES с другими волокнами. Могут быть выбраны любые смесовые соотношения. Тем самым настоящее изобретение решает поставленную задачу длительного использования сырьевых материалов.

Для соответствующих изобретению дублирующих прокладок особенно пригодны соразмерные доли волокон с относительно высоким титром волокна до 11 dtex (децитекс, вес 10 км нити в граммах). Применением более толстых волокон согласно изобретению дополнительно повышается совершенно нетипичная для нетканых материалов высокая упругая восстанавливаемость.

Согласно изобретению связующее средство и/или адгезивная масса наносятся не на всю площадь несущего слоя, а только на избранные участки площади. Тем самым обеспечивается мягкость и упругая восстанавливаемость материала. Связующее средство и/или полимерная адгезивная масса предпочтительно наносятся на несущий слой в виде точечного рисунка. Точечный рисунок может быть распределен в регулярном порядке или хаотично. Нанесенное в виде точек связующее средство обеспечивает значительно более высокую обратимую внутреннюю прочность структурированного нетканого материала, но одновременно сохраняя долю свободно подвижных, несвязанных волокон (участков) в волокнистом материале. Кроме того, благодаря точечному нанесению связующего средства предотвращается необратимое проскальзывание волокон в структурированном нетканом материале. В результате этого структурированный нетканый материал получает высокую обратимую эластичность. При диапазоне растяжимости, необходимом для эластичных дублирующих прокладок, на уровне 10% по направлению нитей основы и 20% по направлению уточных нитей тем самым достигается очень хорошее обратимое восстановление формы.

Но настоящее изобретение ни в коем случае не ограничивается точечным рисунком. Смесь из связующего средства и термопластического полимера может быть нанесена в любой геометрической форме, например, также в форме линий, полос, перфорированных или решетчатых структур, точек с прямоугольной, ромбической или овальной геометрией или тому подобных.

Благодаря превосходящему объему и способности к восстановлению формы при применении соответствующего изобретению структурированного нетканого материала может быть сэкономлено 20%-30% веса материала по сравнению с используемыми в настоящее время тканями или трикотажными материалами. Соответствующий изобретению перфорированный нетканый материал с удельным весом поверхности 60 г/м2 заменяет тем самым ткань или трикотаж с удельным весом 73 г/м2 из текстурированной полиэфирной пряжи.

Особенное преимущество настоящего изобретения состоит в том, что формированием перфорированной структуры теперь также могут быть получены несущие слои из нетканого материала с широким весовым диапазоном от 15 г/м2 до 115 г/м2, без того чтобы нетканые материалы с высоким удельным весом на единицу поверхности были бумагообразными или жесткими.

Поскольку в отношении настоящего изобретения речь идет о продукте на основе волокон, разрешается также проблема грифа фронтальных дублирующих прокладок из тканей и трикотажа, так как соответствующие изобретению дублирующие прокладки имеют волокна на поверхности.

Согласно предпочтительному варианту осуществления изобретения, нанесение связующего средства и адгезивной массы выполняется в одной технологической операции, как, например, описано в патентном документе DE 102009010995 A1, причем общеизвестным путем на прочес наносится предпочтительно водная дисперсия из связующего средства и термопластического полимера, который присутствует в форме частиц, в виде растрового точечного рисунка. При этом полимерные частицы составляют адгезивную массу. Дисперсия наносится так, что полимерные частицы остаются на поверхности прочеса, тогда как связующее средство проникает в поверхность прочеса. Термическая обработка после нанесения дисперсии служит для высушивания прочеса для сшивания связующего средства и спекания полимерных частиц адгезивной массы.

Для высушивания описываемого материала прокладки важен тип применяемого сушильного устройства. Предпочтительны ленточные сушилки с применением способа сквозной продувки воздуха по сравнению с барабанной сушилкой и просасываемым сушильным барабаном, так как последние ведут к плоским продуктам. По возможности высокие температуры сушки (>190°С) ведут к стабилизации объема и к термосвязыванию готового материала.

Для вариантов применения, в которых требуются более высокие отрывающие силы, например при использовании в качестве фронтальной дублирующей прокладки, нанесение адгезивной массы проводится общеизвестным способом двухточечного покрытия. В способе двухточечного покрытия в первой технологической операции на прочес наносится нижняя точка, которая, как правило, состоит из связующего средства и служит в качестве подпорки, и затем во второй технологической операции на нижнюю точку наносится собственно адгезивная масса, образующая верхнюю точку.

Чтобы содействовать точечному упрочнению нетканого материала, которому придана перфорированная структура, и для усиления истирания на противоположной от адгезивной массы стороне может понадобиться большее, наносимое на нижнюю точку количество, чем при обычном двухточечном покрытии. Если нанесенное количество связующего средства настолько велико, что обеспечивается по меньшей мере частичное проникновение связующего средства в прочес или соответственно слабосвязанный нетканый материал, то точечное связывание прочеса может быть выполнено только с использованием нижних точек. Дополнительное нанесение связующего средства не требуется. Для этого глубина проникновения связующего средства перпендикулярно поверхности составляет более 30%, особенно предпочтительно более 40% и наиболее предпочтительно свыше 70%, чтобы обеспечивались достаточные обратимая эластичность и упругая восстанавливаемость.

Соответствующая изобретению дублирующая прокладка пригодна, в частности, для применения в качестве фронтальной дублирующей прокладки в текстильной промышленности, в частности, в области высококачественной одежды, например, мужской одежды.

Далее изобретение более подробно разъясняется с привлечением фигур и примеров исполнения.

При этом:

фиг.1 схематически представляет вид сверху соответствующей изобретению дублирующей прокладки с перфорацией;

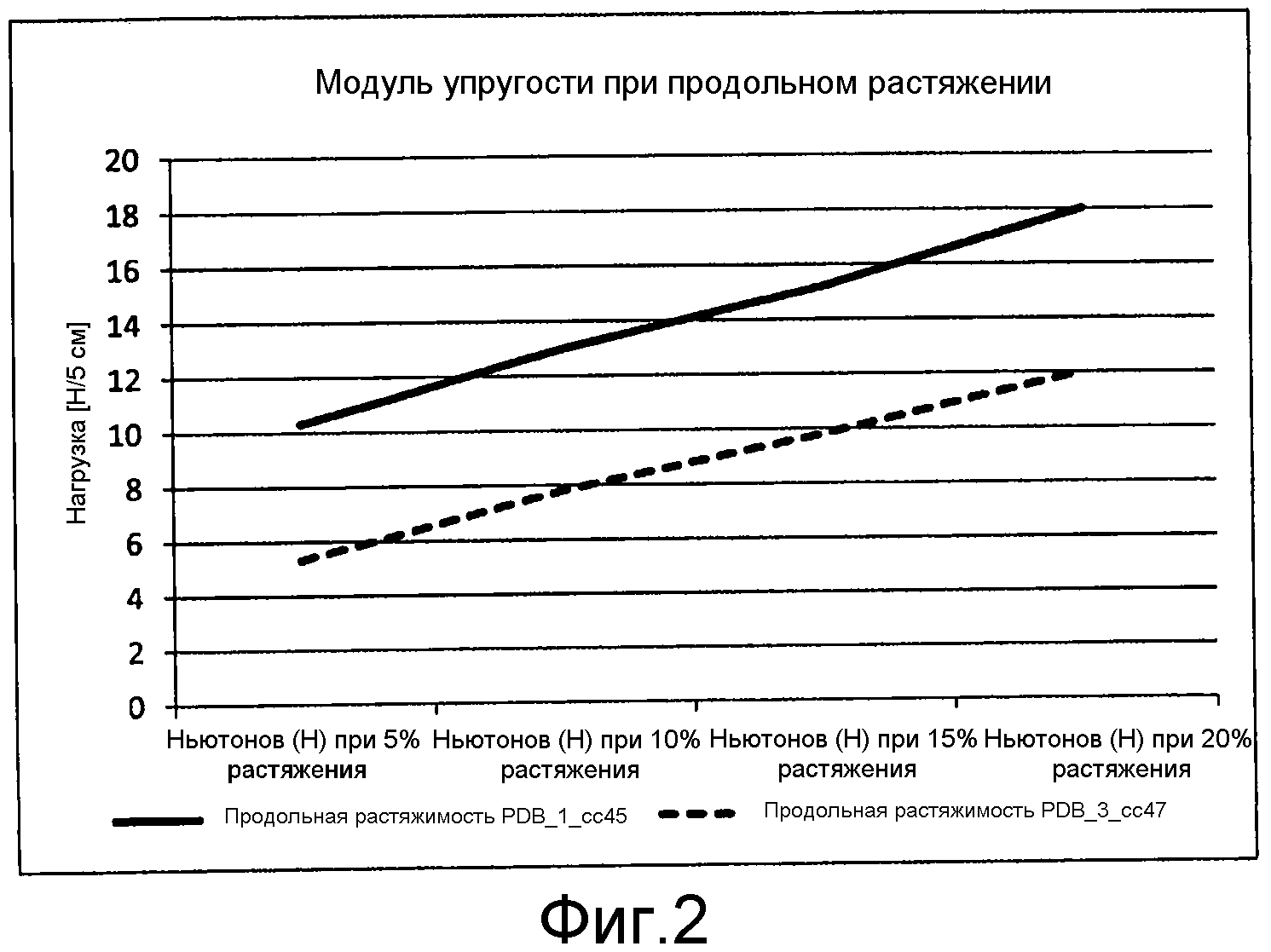

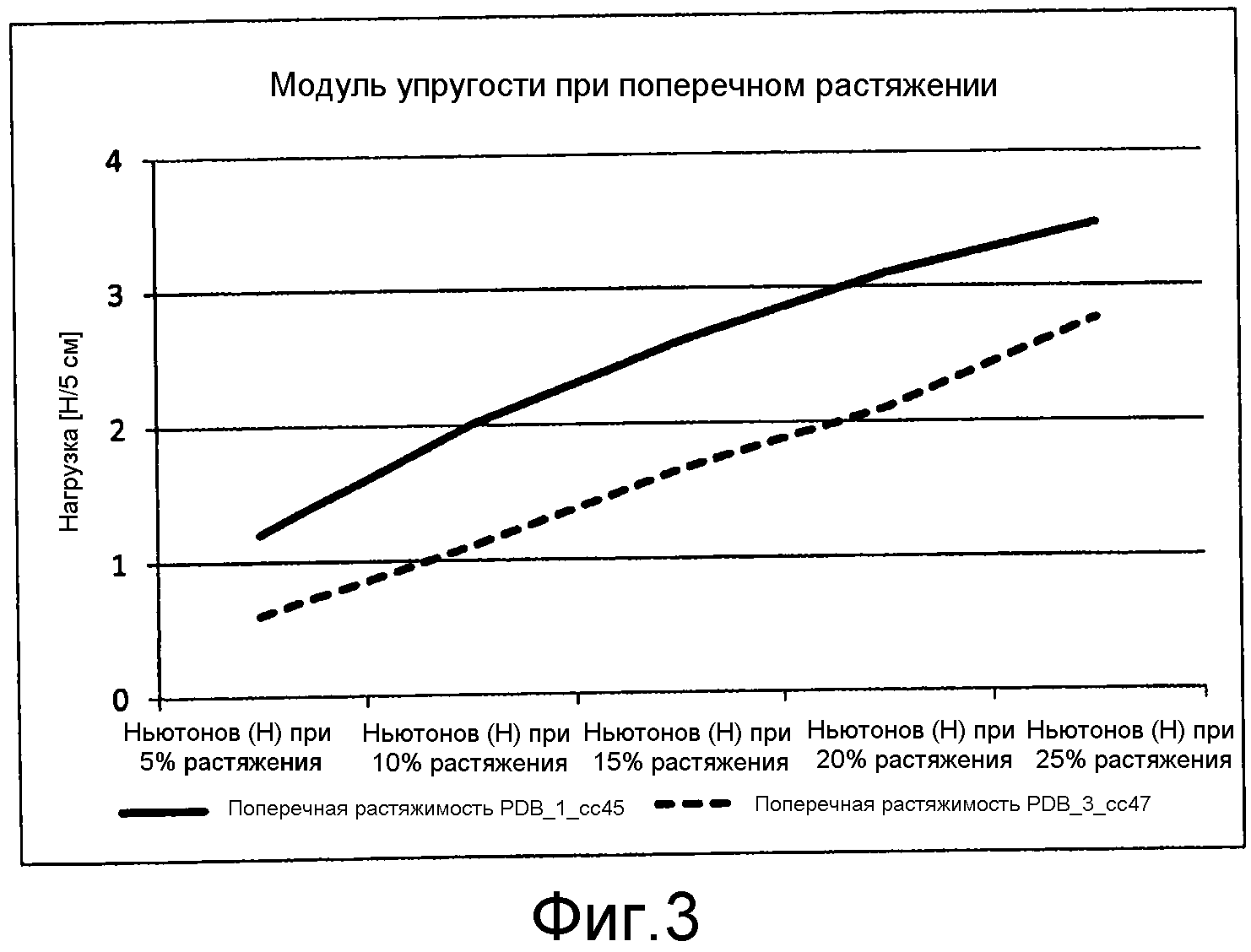

фиг.2, 3 представляют графики «нагрузка-удлинение» с модулем упругости соответствующей изобретению дублирующей прокладки и неструктурированной дублирующей прокладки при продольном и поперечном растяжении;

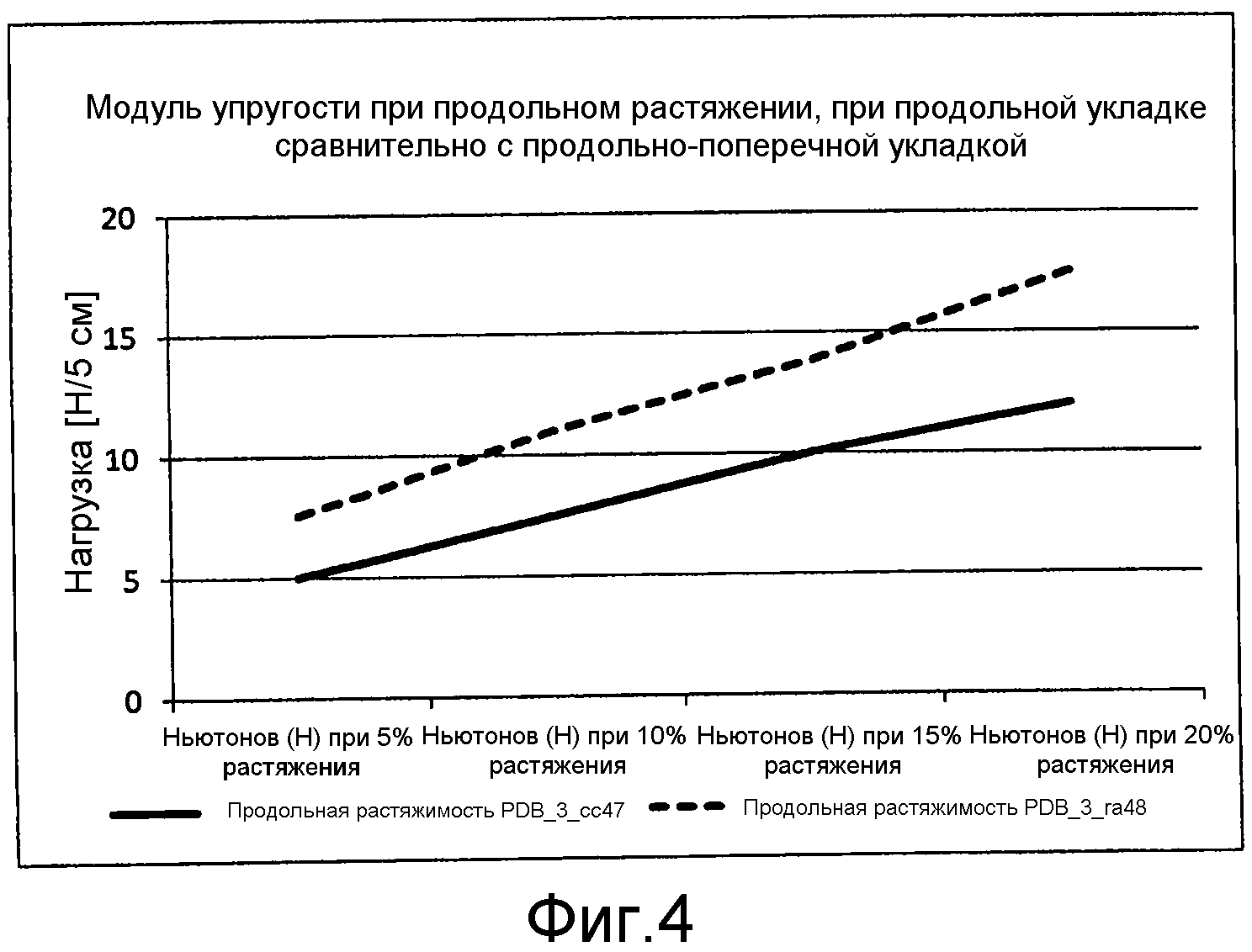

фиг.4, 5 представляют графики «нагрузка-удлинение» с модулем упругости двух соответствующих изобретению дублирующих прокладок с продольно-поперечной укладкой нетканого материала и с продольной укладкой нетканого материала при продольном и поперечном растяжении;

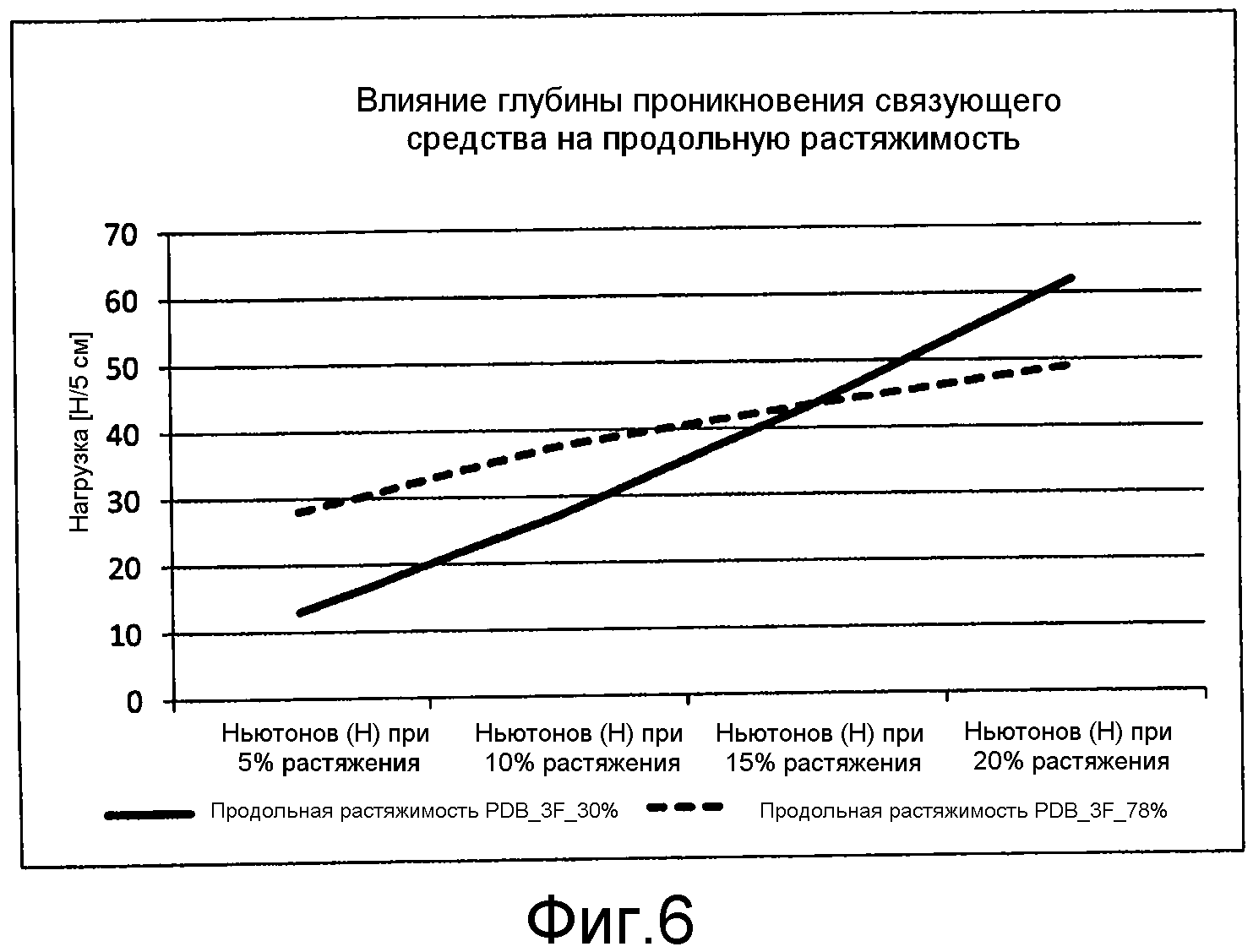

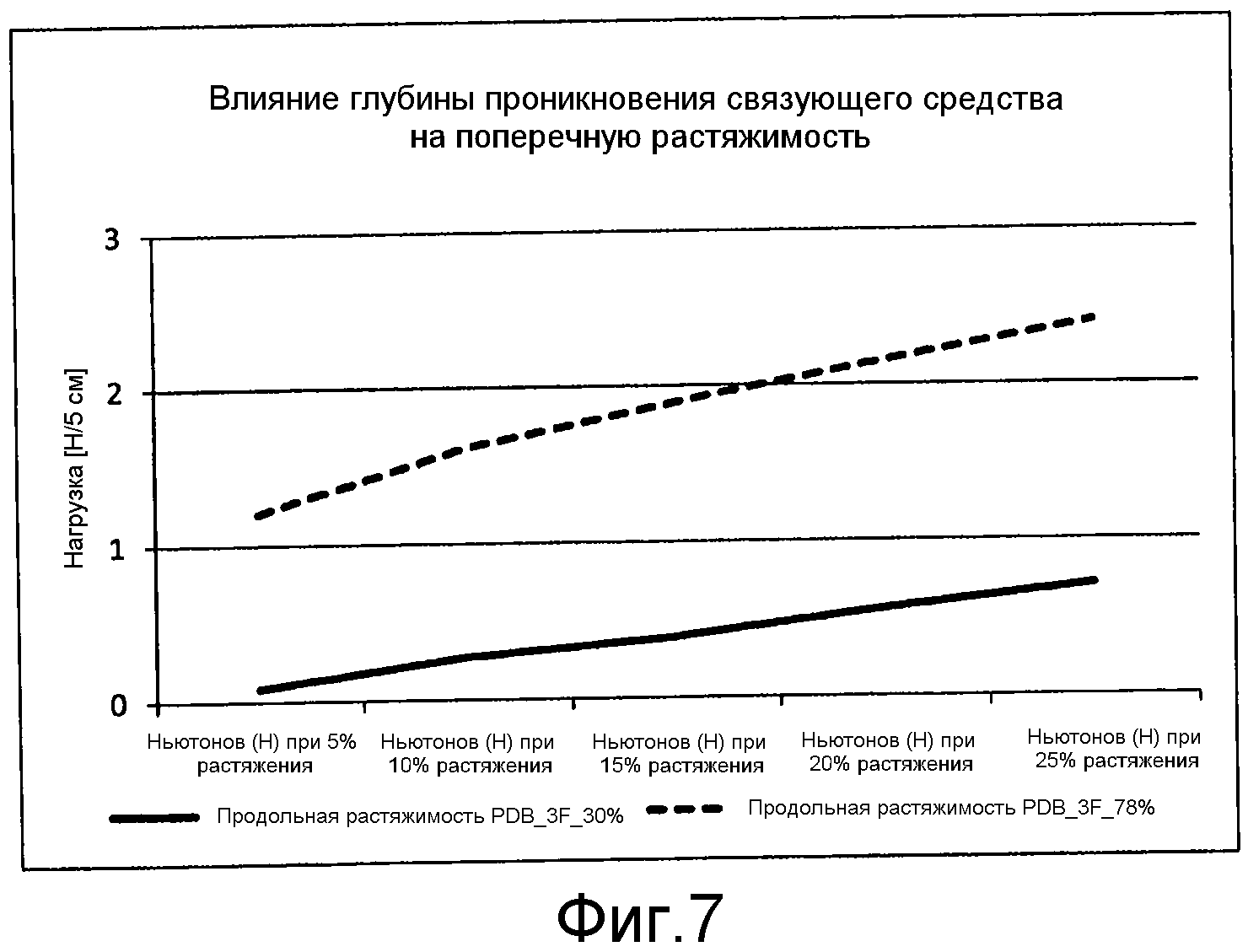

фиг.6, 7 показывают влияние глубины проникновения связующего средства в несущий слой на характеристики «нагрузка-удлинение» двух соответствующих изобретению дублирующих прокладок.

Примеры выполнения

Пример 1 (PDB_3 cc47)

Прочес из волокон PES с 1,7 dtex/38 мм с удельным весом 30 г/м2 (r-PET - повторно используемого PES), уложенный в форме продольного прочеса с удельным весом 10 г/м2 и поперечного прочеса с удельным весом 20 г/м2, был введен в устройство для предварительного сшивания. Здесь производилось легкое предварительное упрочнение с помощью струй воды с невысоким давлением (<50 бар (5 МПа)) через сито с размером ячеек 100 меш. На втором барабане устройства для предварительного сшивания была установлена бронзовая сетка с размером ячеек 20 меш (поперечник проволок основы: 0,63 мм × 0,33 мм // поперечник проволок утка: 0,51 мм // меш × номер (см): 9,5/8,5 // густота: 1,09 мм). Структурирование проводилось с использованием струй воды с умеренным давлением (<80 бар (8 МПа)). Затем влажный прочес был в поточном режиме пропечатан с нанесением 15 г/м2 (в сухом виде) дисперсии связующего средства и полимерных частиц, состоящей из

самосшиваемой связующей бутил-этилакрилатной дисперсии с температурой стеклования tg=-28ºС 9 частей

порошка полиамидного сополимера с размером частиц 60-130 мкм с интервалом температур плавления около 115ºС - 24 части

смачивающего средства a//n/i - 1 часть

загустителя - 2 части

воды - 59 частей с точечным рисунком (52 точки/см2). На последующем этапе высушивания точки связующего средства были сшиты с волокнами, и полимерные частицы подверглись спеканию.

Полученная соответствующая изобретению дублирующая прокладка имела следующие свойства:

- удельный вес единицы поверхности: 45 г/м2

- модуль «вдоль/поперек»: при 10% продольного удлинения 6,9 Н и при 20% поперечного удлинения 1,5 Н.

- Способность к восстановлению формы: остаточное удлинение при 15 циклах: вдоль 3,1% при 10% и поперек 5,8 при 20%.

- Эластичность по отскоку, сравнимая с тканевой прокладкой с удельным весом 60 г/м2 из текстурированных филаментов с величиной dtex 75 и 48 для нитей основы и утка.

- Достигнутая отрывающая сила при фиксировании на ткани из PES/BW (полиэфир-хлопок) с усилием 2,5 бар (0,25 МПа) и в течение 12 сек составляла

при температуре 120ºС первоначально: 15,6 Н/5 см // стирка при температуре 40ºС 12,6 Н/5 см // химическая чистка (CR) 11,9 Н/5 см

при температуре 140ºС первоначально: 17,3 Н/5 см // стирка при температуре 40ºС 13,8 Н/5 см // стирка при температуре 60ºС 10,6 Н/5 см.

Пример 2

Прочес, уложенный в форме продольного прочеса с удельным весом 10 г/м2 из волокон 100% PES с 1,7 dtex/38 мм (r-PET) и поперечного прочеса с удельным весом 15 г/м2 из 50% PES с 1,7 dtex/38 мм (r-PET), 30% PES с 3,3 dtex/60 мм (r-PET) и 20% PES с 6,7 dtex/60 мм, был введен в устройство для предварительного сшивания. Здесь производилось легкое предварительное упрочнение с помощью струй воды с невысоким давлением (<50 бар (5 МПа)) через сито с размером ячеек 100 меш. На втором барабане устройства для предварительного сшивания была установлена бронзовая сетка с размером ячеек 20 меш (поперечник проволок основы: 0,63 мм × 0,33 мм // поперечник проволок утка: 0,51 мм // меш × номер (см): 9,5/8,5 // густота: 1,09 мм). Структурирование проводилось с использованием струй воды с умеренным давлением (<80 бар (8 МПа)). Влажный прочес был высушен на трехленточной сушилке со сквозной продувкой воздухом при температуре 180ºС и подвергнут предварительному связыванию. Затем этот слабосвязанный нетканый материал, структурированный на сите с размером ячеек 20 меш, во второй технологической операции был увлажнен в фуляре водой - водопоглощение 100% - и затем был пропечатан с нанесением 14 г/м2 (в сухом виде) дисперсии связующего средства и полимерных частиц точечным рисунком (72 точки/см2).

На последующем этапе сушки точки связывания были сшиты с волокнами, и полимерные частицы подверглись спеканию.

Полученная дублирующая прокладка имела следующие свойства:

- вес: 39 г/м2

- модуль «вдоль/поперек»: при 10% продольного 5,8 Н и при 20% поперечного удлинения 1,9 Н.

- Способность к восстановлению формы: остаточное удлинение при 15 циклах: вдоль 2,9% при 10% и поперек 4,9 при 20%.

- Эластичность по отскоку, сопоставимая с тканевой прокладкой с удельным весом 60 г/м2 из текстурированных филаментов с величиной dtex 75 и 48 для нитей основы и утка, причем упругая восстанавливаемость была более высокой в поперечном направлении.

- Достигнутая отрывающая сила при фиксировании на ткани из PES/BW (полиэфир-хлопок) с усилием 2,5 бар (0,25 МПа) и в течение 12 сек составляла

при температуре 120ºС первоначально: 13,3 Н/5 см // стирка при температуре 40ºС 11,9 Н/5 см // химическая чистка (CR) 11,6 Н/5 см

при температуре 140ºС первоначально: 15,7 Н/5 см // стирка при температуре 40ºС 13,6 Н/5 см // стирка при температуре 60ºС 11,2 Н/5 см.

Пример 3

Упрочненный гидроструйным способом нетканый материал с удельным весом 35 г/м2, структурированный на сетке 20 меш, из волокон 100% PES с 1,9 dtex, в двух технологических операциях был пропечатан с нанесением 9 г/м2 дисперсии из компонентов печатной пасты аналогично патентному документу ЕР 1162304 В1, и после этого на него при расходе 13 г/м2 была нанесена полимерная адгезивная масса с гранулометрическим составом 80-200 мкм. На последующем этапе сушки двухслойное покрытие из адгезивной массы подверглось спеканию в сушилке.

Полученная дублирующая прокладка имела следующие свойства:

- вес: 57 г/м2

- модуль «вдоль/поперек»: при 10% продольного 9,7 Н и при 20% поперечного удлинения 3,1 Н.

- Способность к восстановлению формы: остаточное удлинение при 15 циклах: вдоль 3,6% при 10% и поперек 5,6 при 20%.

- Эластичность по отскоку, сравнимая с тканевой прокладкой с удельным весом 70 г/м2 из текстурированных филаментов с величиной dtex 75 и 48 для нитей основы и утка.

- Достигнутая отрывающая сила при фиксировании на ткани из PES/BW (полиэфир-хлопок) с усилием 2,5 бар (0,25 МПа) и в течение 12 сек составляла

при температуре 120ºС первоначально: 17,4 Н/5 см // стирка при температуре 40ºС 17,0 Н/5 см // химическая чистка (CR) 16,2 Н/5 см

при температуре 140ºС первоначально: 17,7 Н/5 см // стирка при температуре 40ºС 20,9 Н/5 см // стирка при температуре 60ºС 17,4 Н/5 см.

На фиг.1 виден прочес 1 из продольно и поперечно уложенных волокон. Прочес 1 согласно изобретению имеет перфорированную структуру. Отверстия 2 в прочесе 1 выполнены в форме растра. Кроме того, в фигуре видны расположенные в виде нерегулярного точечного рисунка точки 3 связывания, которые связывают прочес 1 на избранных участках поверхности и одновременно несут полимерные частицы 4 адгезивной массы. На участках поверхности между точками 3 связывания волокна являются свободно подвижными. Этот эффект еще более усиливается перфорированной структурой. Материал имеет высокую эластичность.

Фиг.2 и 3 показывают влияние структурирования соответствующей изобретению дублирующей прокладки согласно примеру 1 исполнения и неструктурированной (структурирование с ситом 100 меш во втором высокоэнергетическом (НЕ) проходе, но в остальном тем же путем полученной сравнительной дублирующей прокладки (PDB_1 cc45.) на характеристики «нагрузка-удлинение». Видно, что неструктурированный нетканый материал может удлиняться вдоль и поперек при значительно более высоких нагрузках, чем структурированный нетканый материал. Растяжимость облегчается в результате структурирования, причем для соответствующей изобретению дублирующей прокладки повышается доля упругого растяжения.

Фиг.4 и 5 показывают влияние укладки нетканого материала на характеристики «нагрузка-удлинение» дублирующей прокладки из примера 1 исполнения и сравнительной дублирующей прокладки только с продольной укладкой, но в остальном изготовленной таким же путем (PDB_3 ra48). Видно, что продольно ориентированный и структурированный нетканый материал может продольно растягиваться при значительно более высоких нагрузках, чем продольно/поперечно ориентированный структурированный нетканый материал согласно примеру 1 исполнения. Кроме того, видно, что продольно ориентированный структурированный нетканый материал имеет предельно легкую растяжимость в поперечном направлении - в отличие от дублирующей прокладки согласно Примеру 1 с продольно/поперечной укладкой нетканого материала. Но эта легкая растяжимость не создает никаких сил для восстановления формы и поэтому нежелательна.

Фиг.6 и 7 показывают влияние глубины проникновения связующего средства в несущий слой на характеристики «нагрузка-удлинение» двух соответствующих изобретению дублирующих прокладок. Представлены наибольшие значения растягивающей нагрузки при 30 и 78% глубины проникновения перпендикулярно поверхности.

При 3Р- или двухточечном покрытии желательно, чтобы положение нижней точки не погружалось слишком глубоко в прочес при пропечатывании, так как в результате этого возникает очерствение грифа. Но одновременно снижается прочность нетканого материала при уменьшенном сквозном связывании нанесенным при пропечатывании связующим средством.

Уменьшение прочности/наибольшей растягивающей нагрузки снижает обратимость упругого удлинения структурированного нетканого материала.

На фигурах видно, что нетканый материал, упрочненный с 30%-ной глубиной проникновения, имеет при меньшем удлинении в продольном направлении меньшую прочность, чем дублирующая прокладка, сильнее связанная при 78%-ной глубине проникновения. При меньшем сквозном связывании прочеса волокна легче «проскальзывают» относительно друг друга. Этот эффект еще более заметен при поперечном растяжении. Обратимые восстанавливающие силы в упрочненной дублирующей прокладке с 30%-ной глубиной проникновения проявляются лишь в слабой степени. Поэтому предпочтительным является сквозное связывание на глубину свыше 30%.

Реферат

Описана дублирующая прокладка, которая применима, в частности, в качестве прокладки для фронтального дублирования в текстильной промышленности, с несущим слоем на основе слабосвязанного и структурированного гидроструйным способом прочеса или нетканого материала. Причем несущий слой связан только на избранных участках с помощью связующего средства и, по меньшей мере, с одной стороны снабжен адгезивной массой. Высокий объем и обратимая эластичность, а также исключительно высокая упругая восстанавливаемость достигаются тем, что несущий слой структурирован таким образом, что он имеет растровую перфорированную структуру. 2 н. и 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Приклеивающий пресс

Комментарии