Способ формирования высокотеплостойких шумопоглощающих и изоляционных материалов - RU2654021C2

Код документа: RU2654021C2

Чертежи

Описание

Предпосылки создания изобретения

(a) Область техники, к которой относится изобретение

Настоящее изобретение относится к способу формования высокотеплостойких шумопоглощающих и изоляционных материалов, который использует шумопоглощающий материал, содержащий 20-80 масс. ч. волокнистого материала, имеющего предельный кислородный индекс (ПКИ) 25% или более и температуру теплостойкости 200°С или выше, и 20-80 масс. ч. связующей термоотверждающейся смолы, имеющей температуру теплостойкости 200°С или выше, и который устанавливается на блок цилиндра двигателя и панель автомобильного корпуса выше шумоглушителя транспортного средства. Более конкретно способ содержит стадию нанесения высвобождающего агента с нанесением высвобождающего агента внутри горячей формы, стадию формования горячим прессованием с фиксацией формы и стадию холодного прессования со стабилизацией формы.

(b) Предпосылки создания изобретения

При работе транспортного средства образуются различные шумы. Шум транспортного средства главным образом образуется от двигателя или выхлопной системы и передается внутри транспортного средства по воздуху. Шумопоглощающий и изоляционный материал используется для снижения шума, образованного от двигателя или выхлопной системы, передаваемого внутри транспортного средства. Амортизаторы толчков, подушки амортизации толчков и т.п. используются для блокирования шума от двигателя, передающегося внутри транспортного средства, и туннельная подушка, ковровое покрытие пола и т.п. используются для блокирования шума, образуемого от выхлопной системы и пола, передающегося внутри транспортного средства.

В качестве шумопоглощающего материала для транспортного средства публикация корейского патента №2004-0013840 рассматривает шумопоглощающий и изоляционный материал 20-мм толщины, имеющий слой ПЭТФ-волокна, в который вводится пленочный слой синтетической смолы, имеющий толщину 40-100 мкм, в продольном направлении, и публикация корейского патента №2002-0089277 рассматривает способ получения шумопоглощающего материала из нетканого материала, формованного при резке и нагревании сложнополиэфирного волокна, смешении со сложнополиэфирным волокном с низкой температурой плавления при определенном соотношении и их формовании и нагревании. И публикация корейского патента №2006-0043576 рассматривает способ покрытия, по меньшей мере, одного из верхнего слоя и нижнего слоя сложнополиэфирного (ПЭТФ) холста смолой с использованием смеси волокна из волокна с низкой температурой плавления (НПВ) и обычного волокна.

Однако для существующих изоляционных амортизаторов и изоляционного кожуха, хотя холст смолы, использующий фенольный порошок в качестве связующего, или стекловата или полукристаллический продукт из полиуретанового пенопласта, использующие фенольную смолу в качестве связующего, могут формоваться простым горячим прессованием в течение 60 с, они не могут сохранять свою форму в высокотемпературной среде 200°С или выше и не имеют хорошей огнестойкости. По этой причине они не могут непосредственно устанавливаться на блок цилиндра двигателя или панель автомобильного корпуса выше шумоглушителя.

Кроме того, подушка амортизатора толчков, туннельная подушка и ковровое покрытие пола, использующие низкоплавкое полиэтилентерефталатное (НП-ПЭТФ) волокно, которое является термопластичным связующим, имеют плохую огнестойкость. Хотя связующая термоотверждающаяся смола, имеющая температуру теплостойкости 200°С или выше, используется для непосредственной установки на блок цилиндра двигателя или на панель автомобильного корпуса выше шумоглушителя, невозможно формование продукта путем предварительного нагревания с последующим формованием холодным прессованием.

Краткое описание изобретения

Настоящее изобретение относится к созданию способа формования высокотеплостойкого шумопоглощающего и изоляционного материала, который не изменяет форму в высокотемпературной среде 200°С или выше, будучи смежным с источником шума двигателя или выхлопной системы, и удовлетворяет огнестойкости по UL 94V-0.

Настоящее изобретение также относится к созданию способа снижения шума путем применения шумопоглощающего и изоляционного материала в устройстве, образующем шум.

В одном аспекте настоящее изобретение предусматривает способ формования шумопоглощающего и изоляционного материала, который включает: i) стадию нанесения высвобождающего агента с нанесением высвобождающего агента внутри горячей формы; ii) стадию формования горячим прессованием с фиксацией формы шумопоглощающего материала при размещении шумопоглощающего материала, содержащего 20-80 масс. ч. волокнистого материала, имеющего предельный кислородный индекс (ПКИ) 25% или более и температуру теплостойкости 200°С или выше, и 20-80 масс. ч. связующей термоотверждающейся смолы, имеющей температуру теплостойкости 200°С или выше, на горячей форме, покрытой высвобождающим агентом; и iii) стадию холодного прессования со стабилизацией формы отпрессованного шумопоглощающего материала.

В обычном варианте настоящего изобретения на стадии нанесения высвобождающего агента i) высвобождающий агент напылительного типа, полученный разбавлением эмульсии водой до концентрации 10-90%, может быть равномерно нанесен на верхнюю и нижнюю поверхности внутри горячей формы в количестве 20-100 г/м2.

В другом варианте настоящего изобретения эмульсией может быть одна или более, выбранные из группы, состоящей из кремнийсодержащей эмульсии и фторсодержащей эмульсии.

В типичном варианте настоящего изобретения на стадии формования горячим прессованием ii) шумопоглощающий материал размещается в горячей форме, сопряженной с горячим прессом, и горячее прессование может быть осуществлено при давлении 60-200 кгс/см2 в течение 60-300 с температурой поверхности горячей формы, поддерживаемой при 150-230°С, с фиксацией его формы.

В другом варианте настоящего изобретения шумопоглощающий материал может содержать нетканый материал, содержащий волокнистый материал, и связующую термоотверждающуюся смолу, которая располагается в том же слое, что и нетканый материал, и пропитывает нетканый материал при сохранении трехмерной структуры внутри нетканого материала, причем связующая термоотверждающаяся смола распределена равномерно по всей волокнистой нити нетканого материала и образует вентиляционные отверстия небольшого размера по сравнению с отверстиями до пропитки связующим.

В другом варианте настоящего изобретения шумопоглощающий материал может быть получен погружением нетканого материала в раствор связующей термоотверждающейся смолы и прессованием при 1-20 кгс/см2.

В другом варианте настоящего изобретения шумопоглощающий материал может быть таким, в котором при пропитке используется 1-300 масс. ч. связующей термоотверждающейся смолы на 100 масс. ч. нетканого материала.

В другом варианте настоящего изобретения волокнистым материалом может быть один или более представителей, выбранных из группы, состоящей из арамидного волокна, полифениленсульфидного (ПФС) волокна, окисленного полиакрилонитрильного (окси-ПАН) волокна, полиимидного (ПИ) волокна, полибензимидазольного (ПБИ) волокна, полибензоксазольного (ПБО) волокна, политетрафторэтиленового (ПТФЭ) волокна, поликетонового (ПК) волокна, металлического волокна, углеродного волокна, стеклянного волокна, базальтового волокна, кремнеземного волокна и керамического волокна.

В другом варианте настоящего изобретения волокнистым материалом может быть один или более представителей, выбранных из группы, состоящей из мета-арамидного (м-арамидного) волокна и пара-арамидного (п-арамидного) волокна.

В другом варианте настоящего изобретения нетканый материал может быть однослойным нетканым материалом, формованным из арамидного волокна, имеющего тонину 1-15 денье и толщину 3-20 мм.

В другом варианте настоящего изобретения нетканый материал может иметь плотность 100-2000 г/м2.

В другом варианте настоящего изобретения связующая термоотверждающаяся смола может содержать эпоксидную смолу, 1-20% масс. отвердителя на массу эпоксидной смолы, 1-10% масс. катализатора на массу эпоксидной смолы и 10-40% масс. антипирена на массу эпоксидной смолы.

В другом варианте настоящего изобретения эпоксидной смолой может быть одна или более смол, выбранных из группы, состоящей из диглицидилового эфира бисфенола А, диглицидилового эфира бисфенола F, диглицидилового эфира полиоксипропилена, диглицидилового эфира фосфазена, фенольноноволачной эпоксидной смолы, орто-крезолноволачной эпоксидной смолы и (бисфенол А)-новолачной эпоксидной смолы.

В варианте настоящего изобретения на стадии холодного прессования iii) шумопоглощающий материал может быть размещен на холодной форме, сопряженной с одним представителем, выбранным из группы, состоящей из холодного пресса и зажимного приспособления, и холодное прессование может быть осуществлено в течение 5 с или более при температуре поверхности холодной формы, поддерживаемой при 20-40°С.

В другом варианте настоящего изобретения холодное прессование может быть осуществлено в течение 30-60 с.

В другом аспекте настоящее изобретение предусматривает способ снижения шума шумобразующего устройства, который включает: i) идентификацию трехмерной формы шумобразующего устройства; ii) формование шумопоглощающего и изоляционного материала способом так, чтобы соответствовать частично или полностью трехмерной форме устройства; и iii) применение шумопоглощающего и изоляционного материала смежно с шумобразующим устройством.

В варианте настоящего изобретения устройством может быть мотор, двигатель или выхлопная система.

В варианте настоящего изобретения указанное применение шумопоглощающего и изоляционного материала смежно с шумобразующим устройством может включать в себя плотное положение шумопоглощающего и изоляционного материала к шумобразующему устройству, размещение шумопоглощающего и изоляционного материала с интервалом от шумобразующего устройства или формование шумопоглощающего и изоляционного материала как части шумобразующего устройства.

Способ формования высокотеплостойкого шумопоглощающего и изоляционного материала согласно настоящему изобретению обеспечивает высокотеплостойкий шумопоглощающий и изоляционный материал, который размещается смежно с источником шума двигателя или выхлопной системы и снижает шум, идущий от двигателя или выхлопной системы.

Краткое описание чертежей

На фиг. 1 представлена блок-схема, описывающая способ формования высокотеплостойкого шумопоглощающего и изоляционного материала согласно типичному варианту настоящего изобретения.

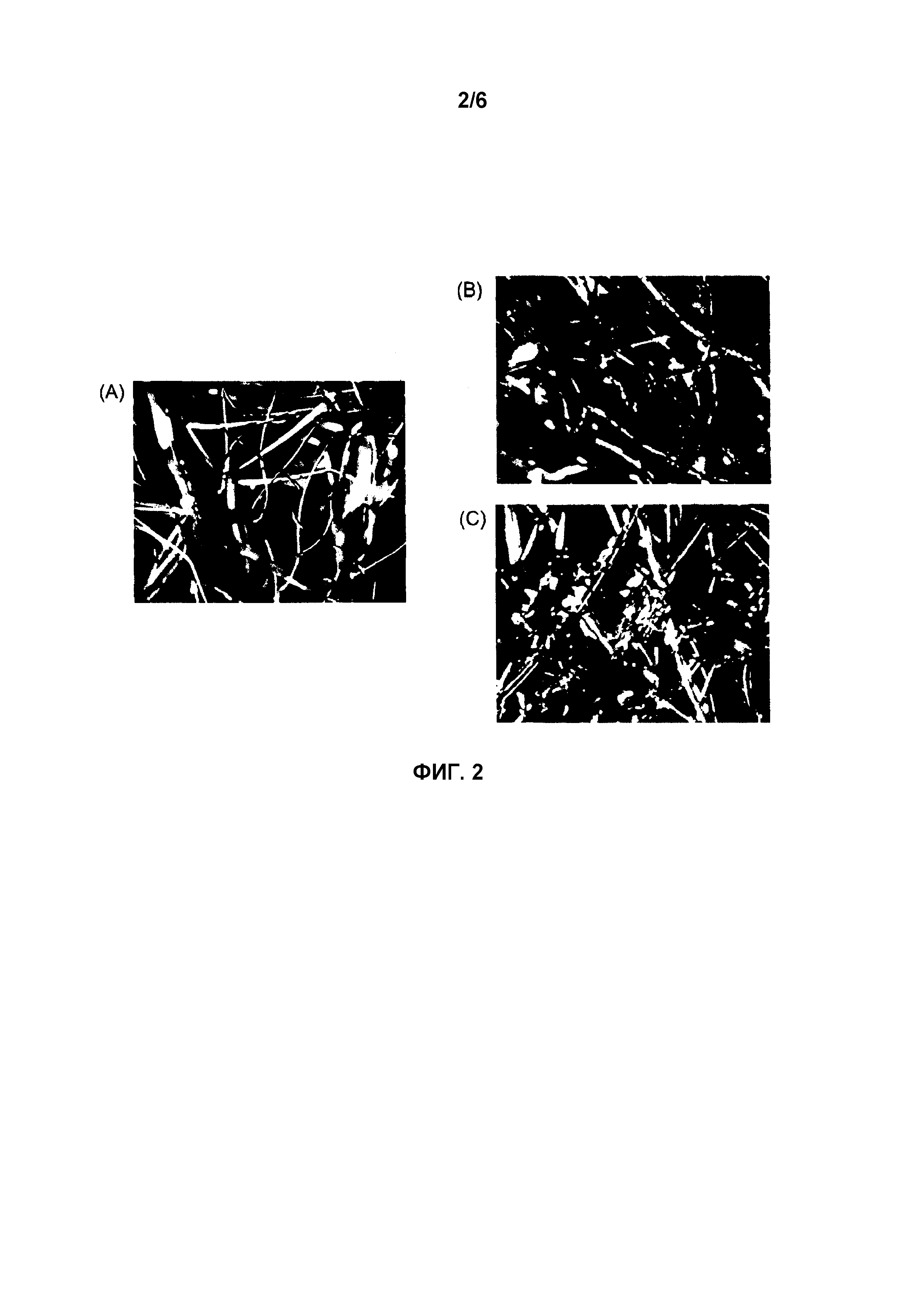

На фиг. 2 представлены электронные микрофотографии (×300) нетканых материалов до и после пропитки связующей термоотверждающейся смолой. На фиг. 2(А) представлена микрофотография нетканого материала, полученного иглопробиванием. На фиг. 2(В) и 2(С) представлены микрофотографии нетканых материалов, пропитанных связующим. На фиг. 2(В) представлена микрофотография нетканого материала, пропитанного связующим, где 20 масс. ч. связующей термоотверждающейся смолы пропитывают 80 масс. ч. нетканого материала, а на фиг. 2(С) представлена микрофотография нетканого материала, пропитанного связующим, где 50 масс. ч. связующей термоотверждающейся смолы пропитывают 50 масс. ч. нетканого материала.

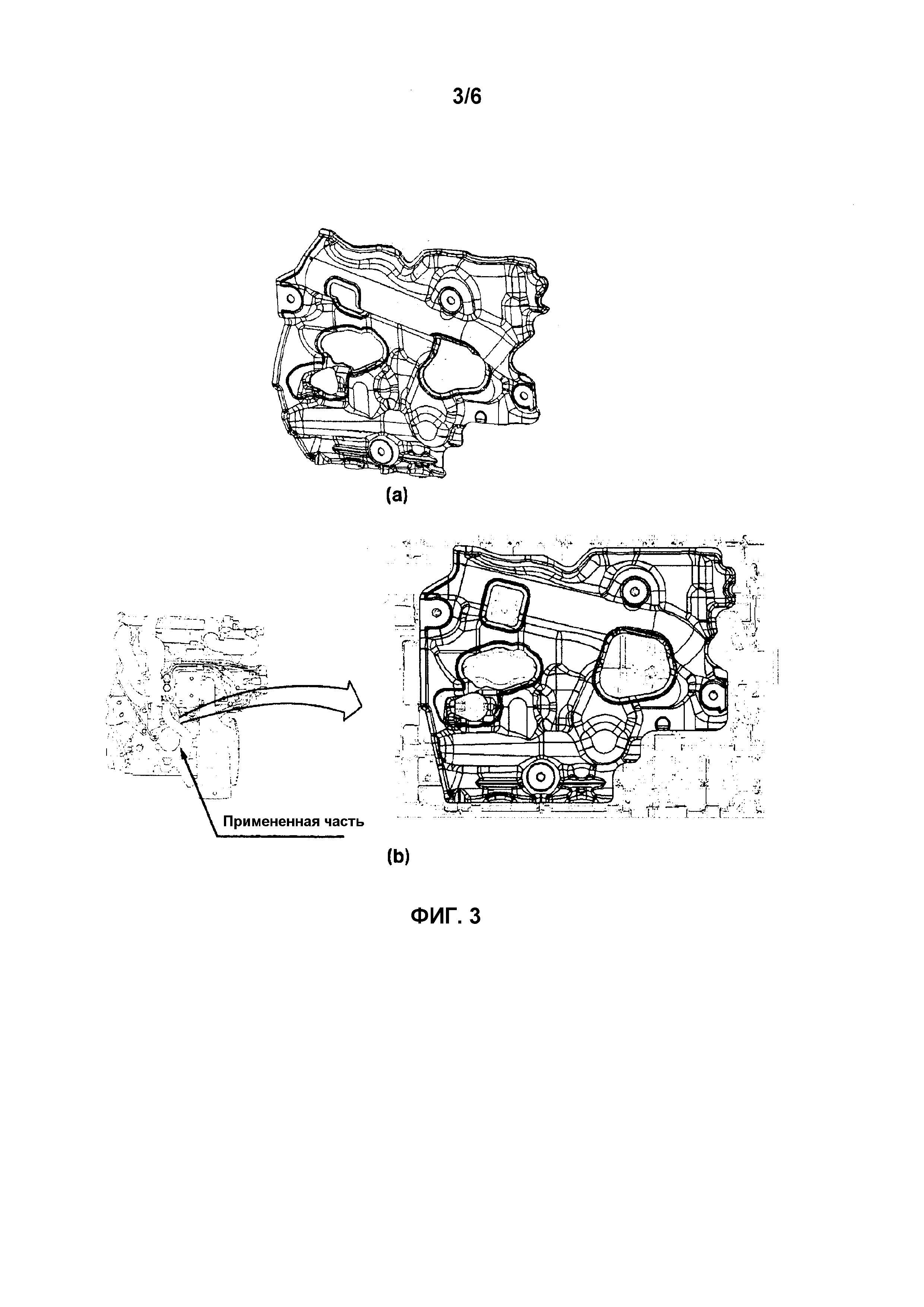

На фиг. 3 схематически показан пример, в котором шумопоглощающий и изоляционный материал формован и применен в шумообразующем устройстве транспортного средства. На фиг. 3(а) показан вид шумопоглощающего и изоляционного материала, формованного для использования в двигателе транспортного средства, и на фиг. 3(b) показан шумопоглощающий и изоляционный материал, установленный на части двигателя транспортного средства.

На фиг. 4 схематически показан пример, в котором шумопоглощающий и изоляционный материал применен в шумообразующем устройстве транспортного средства с интервалом от шумообразующего устройства. На фиг. 4(а) показан вид шумопоглощающего и изоляционного материала, формованного для использования в нижней части транспортного средства, и на фиг. 4(b) показан вид шумопоглощающего и изоляционного материала, установленного в нижней части транспортного средства.

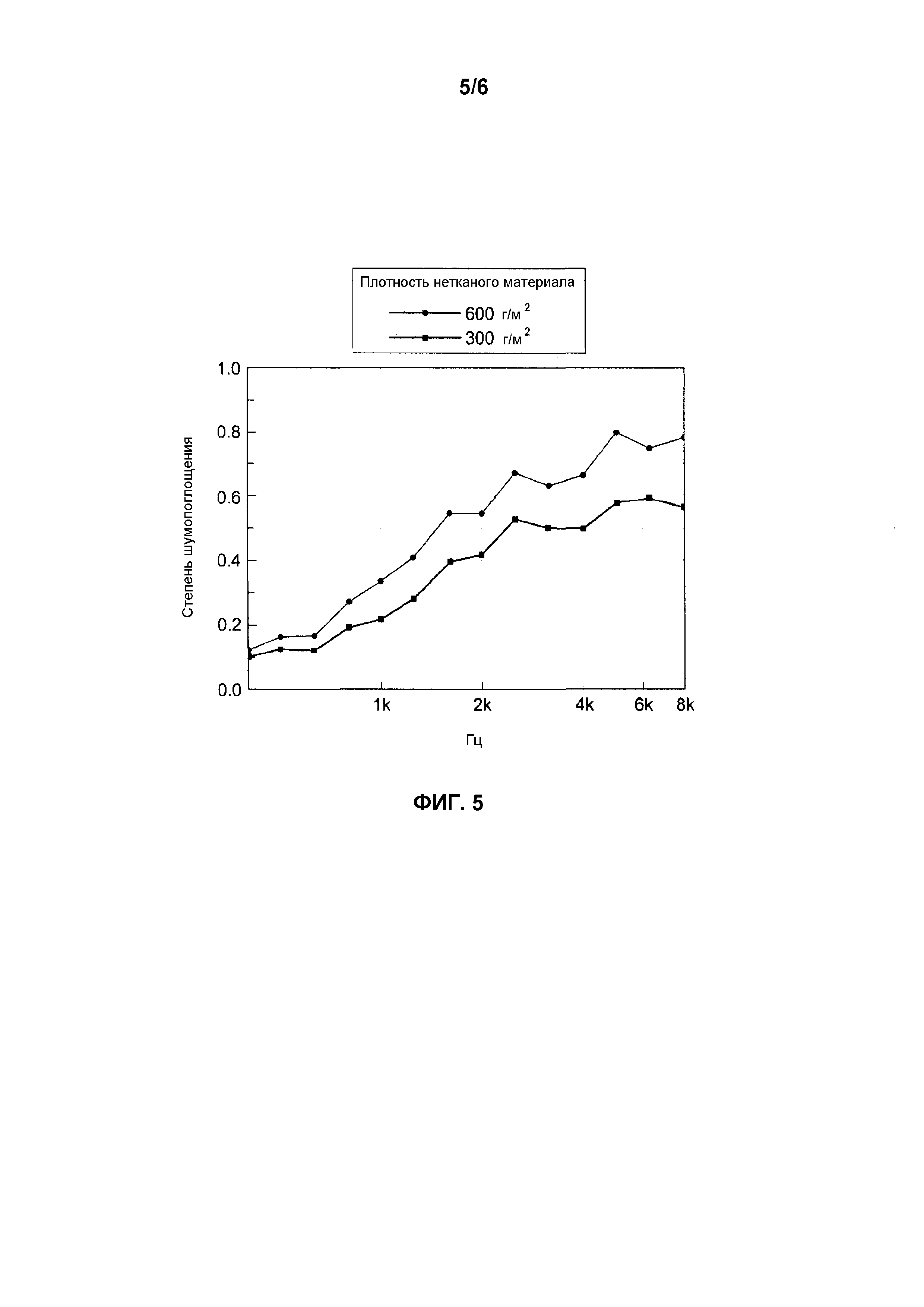

На фиг. 5 сравниваются шумопоглощающие характеристики шумопоглощающего и изоляционного материала в зависимости от плотности нетканого материала.

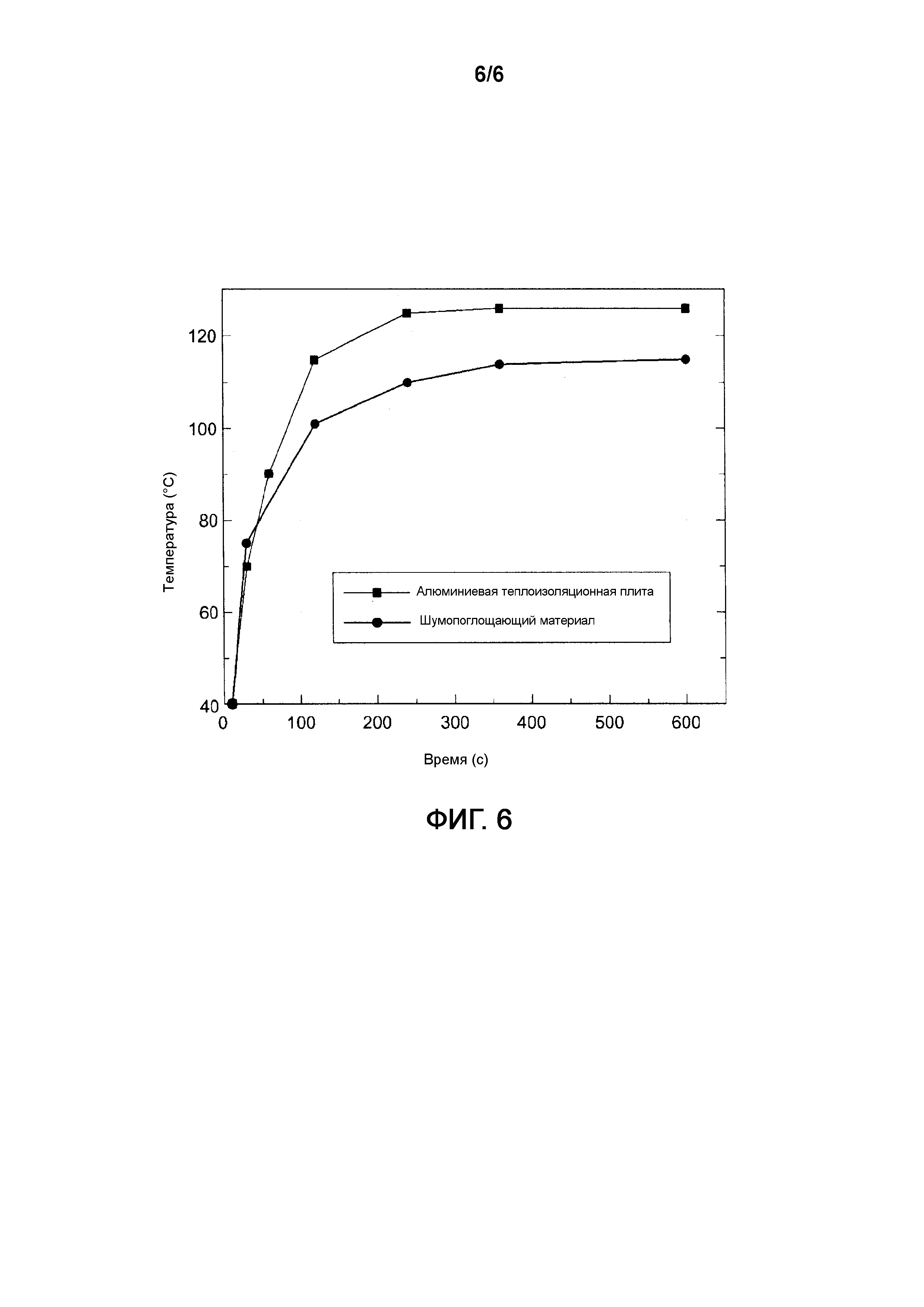

На фиг. 6 сравниваются теплоизоляционные характеристики шумопоглощающего и изоляционного материала, полученного согласно способу формования высокотеплостойкого шумопоглощающего и изоляционного материала согласно типичному варианту настоящего изобретения, с теплоизоляционными характеристиками существующей алюминиевой теплоизоляционной плиты.

Подробное описание изобретения

Далее отдельные типичные варианты настоящего изобретения описываются подробно. Однако они предназначены только для подробного описания настоящего изобретения, так что специалисты в области техники, к которой принадлежит настоящее изобретение, могут легко осуществить изобретение, и техническая суть и объем настоящего изобретения не ограничиваются описанными вариантами.

Способ формования высокотеплостойкого шумопоглощающего и изоляционного материала согласно настоящему изобретению включает: стадию S101 нанесения высвобождающего агента с нанесением высвобождающего агента внутри горячей формы; стадию S103 формования горячим прессованием с фиксацией формы шумопоглощающего материала и стадию S105 холодного прессования со стабилизацией формы шумопоглощающего материала.

На стадии S101 нанесения высвобождающего агента высвобождающий агент напылительного типа, полученный разбавлением эмульсии водой до концентрации 10-90%, равномерно наносится на верхнюю и нижнюю поверхности внутри горячей формы в количестве 20-100 г/м2. Высвобождающий агент служит для предотвращения присоединения высокотеплостойкого шумопоглощающего и изоляционного материала к горячей форме в процессе формования. Когда нанесенное количество высвобождающего агента составляет менее 20 г/м2, может иметь место сильное пыление, т.к. высокотеплостойкий шумопоглощающий и изоляционный материал становится присоединенным к горячей форме. А когда нанесенное количество высвобождающего агента составляет более 100 г/м2, поверхность высокотеплостойкого шумопоглощающего и изоляционного материала может быть загрязнена. Следовательно, вышеуказанный интервал является предпочтительным.

В частности, эмульсией может быть одна или более, выбранные из группы, состоящей из кремнийсодержащей эмульсии и фторсодержащей эмульсии.

На стадии S103 формования горячим прессованием шумопоглощающий материал, содержащий 20-80 масс. ч. волокнистого материала, имеющего предельный кислородный индекс ((ПКИ)(LOI)) 25% или более и температуру теплостойкости 200°С или выше, и 20-80 масс. ч. связующей термоотверждающейся смолы, имеющей температуру теплостойкости 200°С или выше, размещается на горячей форме, сопряженной с горячим прессом, и горячее прессование осуществляется при давлении 60-200 кгс/см2 в течение 60-300 с при температуре поверхности горячей формы, поддерживаемой при 150-230°С. Как результат, форма высокотеплостойкого шумопоглощающего и изоляционного материала фиксируется. Когда температура поверхности горячей формы является ниже 150°С, может иметь место расслаивание, т.к. связующая термоотверждающаяся смола, существующая в сердцевинной части высокотеплостойкого шумопоглощающего и изоляционного материала, является неотвержденной. А когда температура поверхности горячей формы является выше 230°С, может иметь место обесцвечивание благодаря почернению связующей термоотверждающейся смолы, вызывая в результате проблему качества внешнего вида. Когда давление является ниже 60 кгс/см2, расслаивание может иметь место в объемной части высокотеплостойкого шумопоглощающего и изоляционного материала. А когда давление является выше 200 кгс/см2, может иметь место проблема качества внешнего вида, т.к. поверхность отпрессованной части высокотеплостойкого шумопоглощающего и изоляционного материала становится скользкой. Когда время горячего прессования составляет менее 60 с, может иметь место расслаивание, т.к. связующая термоотверждающаяся смола, существующая в сердцевинной части высокотеплостойкого шумопоглощающего и изоляционного материала, является неотвержденной. А когда время горячего прессования составляет более 300 с, может иметь место проблема качества внешнего вида, т.к. имеет место обесцвечивание благодаря почернению связующей термоотверждающейся смолы и т.к. поверхность отпрессованной части высокотеплостойкого шумопоглощающего и изоляционного материала становится скользкой. Следовательно, вышеуказанные интервалы являются предпочтительными.

В настоящем изобретении в качестве волокнистого материала, составляющего шумопоглощающий материал, используется теплостойкое волокно, имеющее предельный кислородный индекс (ПКИ) 25% или более и температуру теплостойкости 200°С или выше. Теплостойким волокном может быть любое волокно, которое имеет высокую долговечность, так чтобы выдерживать высокотемпературные и сверхвысокотемпературные условия. В частности, может использоваться теплостойкое волокно, имеющее предельный кислородный индекс (ПКИ) 25-80% и температуру теплостойкости 200-3000°С. Более конкретно может использоваться теплостойкое волокно, имеющее предельный кислородный индекс (ПКИ) 25-70% и температуру теплостойкости 200-1000°С. И теплостойкое волокно может иметь тонину 1-15 денье, в частности, 1-6 денье и длину нити 20-100 мм, в частности, 40-80 мм.

В качестве волокнистого материала может использоваться волокно, известное в прототипе как «суперволокно». В частности, суперволокном может быть одно или более волокон, выбранных из группы, состоящей из арамидного волокна, полифениленсульфидного (ПФС) волокна, окисленного полиакрилонитрильного (окси-ПАН) волокна, полиимидного (ПИ) волокна, полибензимидазольного (ПБИ) волокна, полибензоксазольного (ПБО) волокна, политетрафторэтиленового (ПТФЭ) волокна, поликетонового (ПК) волокна, металлического волокна, углеродного волокна, стеклянного волокна, базальтового волокна, кремнеземного волокна и керамического волокна. В частности, арамидное волокно может использоваться в качестве теплостойкого волокна в настоящем изобретении. В частности, мета-арамидное (м-арамидное) волокно, пара-арамидное (п-арамидное) волокно или их смесь могут использоваться в качестве теплостойкого волокна в настоящем изобретении. Волокнистый материал является основным материалом высокотеплостойкого шумопоглощающего и изоляционного материала и служит для снижения шума, переносимого внутри транспортного средства, путем поглощения шума, идущего от двигателя или выхлопной системы.

Хотя теплостойкое волокно используется в качестве волокнистого материала, составляющего шумопоглощающий материал в настоящем изобретении, другое волокно может быть дополнительно введено в дополнение к нити теплостойкого волокна в целях снижения стоимости, снижения массы, функциональности и т.п. Т.е., хотя шумопоглощающий материал настоящего изобретения получают из теплостойкого волокна в качестве нити, это не ограничивается шумопоглощающим материалом, состоящим только из теплостойкого волокна. Нить теплостойкого волокна, введенная в шумопоглощающий материал настоящего изобретения, может быть введена в количестве 30-100% масс., в частности, 60-100% масс., по отношению к общей массе волокнистого материала.

В настоящем изобретении в качестве волокнистого материала может использоваться нетканый материал, полученный иглопробиванием, толщиной 3-20 мм и с плотностью 100-2000 г/м2. Шумопоглощающие характеристики могут варьироваться в зависимости от толщины и плотности нетканого материала. Предполагается, что шумопоглощающие характеристики будут увеличиваться с увеличением толщины и плотности нетканого материала. При рассмотрении промышленного применения и т.п. шумопоглощающего и изоляционного материала настоящего изобретения предпочтительно нетканый материал имеет толщину 3-20 мм. Когда толщина нетканого материала составляет менее 3 мм, долговечность и формуемость шумопоглощающего материала могут быть неудовлетворительными. А когда толщина нетканого материала составляет более 20 мм, производительность может быть снижена, и производственные затраты могут быть увеличены в процессе изготовления и переработки нетканого материала. Кроме того, плотность нетканого материала может составлять 100-2000 г/м2, в частности, 200-1200 г/м2, более конкретно - 300-800 г/м2 в аспектах характеристик и стоимости. Нетканый материал может быть формован при укладке в пакет холста 30-100 г/м2, который формуется путем кардочесания 2-12-сложений и непрерывным осуществлением предварительного иглопробивания вверх-вниз, иглопробивания вниз-вверх и иглопробивания вверх-вниз, в результате образуя физические мостики и обеспечивая желаемые толщину, прочность соединения и другие желаемые физические свойства. Иглой, используемой для иглопробивания, может быть пробивная игла, имеющая рабочее лезвие 0,5-3 мм и длину иглы (расстояние колена снаружи к вершине) 70-120 мм. В частности, ход иглы может составлять 30-350 раз/м2. Более конкретно тонина нити для нетканого материала может составлять 1,5-8,0 денье, толщина слоя пакета может составлять 6-13 мм, ход иглы может составлять 120-250 раз/м2, и плотность нетканого материала может составлять 300-800 г/м2.

Шумопоглощающий материал настоящего изобретения дополнительно содержит связующую термоотверждающуюся смолу помимо волокнистого материала.

В частности, «пропитанный связующим нетканый материал», который содержит нетканый материал, содержащий 30-100% масс. теплостойкого волокна по отношению к общей массе нетканого материала, связующая термоотверждающаяся смола которой расположена в том же слое, что и нетканый материал, и пропитывает нетканый материал при поддержании ее трехмерной формы, может использоваться в качестве шумопоглощающего материала настоящего изобретения. Связующая термоотверждающаяся смола, которая пропитывает нетканый материал, равномерно распределена по всей поверхности волокнистой нити нетканого материала и поддерживает или дополнительно образует нерегулярные вентиляционные отверстия, сохраняя в результате присущую трехмерную форму нетканого материала.

Нетканый материал имеет структуру, в которой волокна произвольно расположены в трех направлениях, хотя могут быть некоторые вариации в зависимости от способа получения. Поэтому внутри нетканого материала может иметься очень усложненная трехмерная взаимосвязанная лабиринтная структура, которая образована регулярно или нерегулярно расположенными волокнами, может быть, в большей степени, пучками независимых капиллярных трубок. Таким образом, нетканый материал, формованный иглопробиванием, может иметь нерегулярные вентиляционные отверстия (микрополости), образованные, когда нити, содержащие теплостойкое волокно, тесно пересекаются друг с другом. Когда нетканый материал погружается в раствор связующей термоотверждающейся смолы, связующее может быть тонко и равномерно распределено и присоединено к поверхности нитей нетканого материала, поэтому образуя вентиляционные отверстия малого размера по сравнению с отверстиями до пропитки. Образование мелких вентиляционных отверстий во внутренней структуре нетканого материала обеспечивает обширный резонансный путь шума и, таким образом, обеспечивает улучшенные шумопоглощающие характеристики. Когда связующая термоотверждающаяся смола образует трехмерную сетчатую структуру, когда она отверждается, шумопоглощающие характеристики могут быть дополнительно улучшены при образовании большего количества и более мелких вентиляционных отверстий внутри нетканого материала. Соответственно, т.к. нетканый материал может сохранять внутреннюю трехмерную форму, когда связующая термоотверждающаяся смола равномерно пропитывает нетканый материал, и, кроме того, поскольку больше мелких вентиляционных отверстий (микрополостей) может быть образовано, когда связующая термоотверждающаяся смола отверждается, шумопоглощающий и изоляционный материал настоящего изобретения может иметь заметно улучшенные шумопоглощающие характеристики благодаря максимизированному шумопоглощению путем увеличенного резонанса шума в нетканом материале.

Связующая термоотверждающаяся смола является материалом, который имеет полностью отличающиеся физические и химические свойства в сравнении с теплостойким волокном, используемым в качестве волокнистого материала в настоящем изобретении. Поэтому когда связующая термоотверждающаяся смола пропитывает нетканый материал, образованный из термопластичного теплостойкого волокна, слой на границе раздела образуется при контакте край-к-краю благодаря различию в свойствах, и в результате вентиляционные отверстия нетканого материала остаются открытыми. Т.е. связующая термоотверждающаяся смола, пропитывающая нетканый материал, формованный из теплостойкого волокна, может сохранять трехмерную структуру внутри нетканого материала.

Кроме того, связующая термоотверждающаяся смола является отверждающейся светом, теплом или отвердителем, и ее форма не изменяется даже в высокотемпературных условиях. Соответственно согласно настоящему изобретению форма шумопоглощающего материала может сохраняться даже в высокотемпературных условиях после формования при использовании теплостойкого волокна и связующей термоотверждающейся смолы в специальных условиях. Как следствие, когда в качестве шумопоглощающего материала используется пропитанный связующим нетканый материал, в котором связующая термоотверждающаяся смола пропитывает нетканый материал, формованный из теплостойкого волокна, формование в требуемую форму является возможным благодаря отверждению связующей термоотверждающейся смолы, и форма может сохраняться даже в высокотемпературных условиях.

В частности, связующей термоотверждающейся смолой может быть эпоксидная смола. Эпоксидная смола является одной из термоотверждающихся смол и отверждается в полимерный материал, имеющий трехмерную сетчатую структуру. Соответственно, поскольку эпоксидная смола образует сетчатую структуру и другие вентиляционные отверстия при отверждении внутри нетканого материала, внутри нетканого материала могут быть образованы дополнительные мелкие вентиляционные отверстия, и шумопоглощающие характеристики могут быть дополнительно улучшены.

Эпоксидной смолой может быть одна или более смол, выбранных из группы, состоящей из диглицидилового эфира бисфенола А, диглицидилового эфира бисфенола В, диглицидилового эфира бисфенола AD, диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола S, диглицидилового эфира полиоксипропилена, полимера диглицидилового эфира бисфенола А, диглицидилового эфира фосфазена, (бисфенол А)-новолачной эпоксидной смолы, фенольноноволачной эпоксидной смолы и орто-крезолноволачной эпоксидной смолы. В частности, эпоксидная смола может иметь эпоксидный эквивалент 70-400. Когда эпоксидный эквивалент является слишком низким, межмолекулярное связывание является слишком слабым для образования трехмерной сетчатой структуры, или физические свойства шумопоглощающего и изоляционного материала могут стать неудовлетворительными благодаря сниженной адгезии с теплостойким волокном. Напротив, когда эпоксидный эквивалент является слишком высоким, шумопоглощающие характеристики могут быть неудовлетворительными, поскольку образуется чрезмерно плотная сетчатая структура.

Когда отверждение проводится в присутствии отвердителя, может быть образована более усложненная трехмерная сетчатая структура, и, таким образом, шумопоглощающий эффект может быть дополнительно улучшен. Подробно полимер с трехмерной сетчатой структурой может быть образован, когда эпоксидные группы или гидроксильные группы эпоксидной смолы взаимодействуют с функциональными группами отвердителя, такими как аминогруппы или карбоксильные группы, с образованием ковалентных сшивок. Отвердитель служит как катализатор, который катализирует реакцию отверждения и включается в реакцию и связывается с химическими группами эпоксидной смолы. Соответственно размер и физические свойства вентиляционных отверстий могут регулироваться выбором различных отвердителей.

Связующая термоотверждающаяся смола может дополнительно содержать обычно используемые добавки, такие как отвердитель и катализатор, в дополнение к эпоксидной смоле. В частности, связующая термоотверждающаяся смола может содержать эпоксидную смолу, 1-20% масс. отвердителя по отношению к массе эпоксидной смолы, 1-10% масс. катализатора по отношению к массе эпоксидной смолы и 10-40% масс. антипирена по отношению к массе эпоксидной смолы. Связующая термоотверждающаяся смола служит в качестве материала, который связывает волокнистый материал, составляющий высокотеплостойкий шумопоглощающий и изоляционный материал, и поддерживает форму высокотеплостойкого шумопоглощающего и изоляционного материала.

В качестве отвердителя может использоваться соединение, имеющее функциональную группу, которая может легко взаимодействовать с функциональными группами связующей термоотверждающейся смолы, такими как эпоксидные группы или гидроксильные группы. Например, в качестве отвердителя могут использоваться алифатический амин, ароматический амин, кислотный ангидрид, мочевина, амид, имидазол и т. д. В качестве отдельных примеров отвердителя могут использоваться один или более представителей, выбранных из группы, состоящей из диэтилтолуолдиамина (ДЭТДА), диаминодифенилсульфона (ДДС), бор-трифторид-моноэтиламина (BF3-МЭА), диаминоциклогексана (ДАЦГ), метилтетрагидрофталевого ангидрида (МТГФА), метил-5-норборнен-2,3-дикарбоксильного ангидрида (НМА), дициандиамида (ДЦДА), 2-этил-4-метилимидазола. В частности, может использоваться алифатический амин- или амидсодержащий отвердитель благодаря улучшенной сшивающей способности и очень превосходной химической стойкости и погодостойкости. В частности, дициандиамид может использоваться с учетом сшивающей способности, огнестойкости, теплостойкости, стабильности при хранении, перерабатываемости и т.п. Поскольку дициандиамид имеет высокую температуру плавления выше 200°С, он может обеспечить превосходную стабильность при хранении после смешения с эпоксидной смолой и может обеспечить достаточное время переработки для отверждения и формования.

В настоящем изобретении может быть использован катализатор, который облегчает отверждение связующей термоотверждающейся смолы, используемой в качестве связующего. Катализатором могут быть один или более представителей, выбранных из группы, состоящей из мочевины, диметилмочевины, тетрафенилборатной соли четвертичной ДБМ и бромида четвертичного фосфония. Катализатор может содержаться в растворе, содержащем связующее.

Кроме того, различные добавки, например, антипирен, модификатор теплостойкости, водоотталкивающее средство и т.п., могут использоваться для придания дополнительных функциональностей шумопоглощающему и изоляционному материалу. Добавка может содержаться в растворе связующего, и, таким образом, дополнительный поверхностный материал для придания функциональностей шумопоглощающему и изоляционному материалу не требуется. Антипиреном может быть меламин, фосфат, гидроксид металла и т.п. В частности, антипиреном может быть один или более представителей, выбранных из группы, состоящей из меламина, меламинцианурата, меламинполифосфата, фосфазена, аммонийполифосфата и т.п. Более конкретно антипиреном может быть меламин, который улучшает огнестойкость и теплостойкость одновременно. Модификатором теплостойкости могут быть глинозем, кремнезем, тальк, глина, стеклянный порошок, стеклянное волокно, металлический порошок и т.п. И одно или более фторсодержащих водоотталкивающих средств могут использоваться в качестве водоотталкивающего средства. Кроме того, добавки, обычно используемые в прототипе, могут быть выбраны в зависимости от желаемых свойств. Один или более растворителей могут быть выбраны из группы, состоящей из кетона, карбоната, ацетата, целлозольва и т.п. В частности, растворителем могут быть один или более представителей, выбранных из группы, состоящей из ацетона, метилэтилкетона (МЭК), метилизобутилкетона (МИБК), диметилкарбоната (ДМК), этилацетата, бутилацетата, метилцеллозольва, этилцеллозольва и бутилцеллозольва.

Содержание связующей термоотверждающейся смолы в шумопоглощающем материале может регулироваться давлением прессования в процессе погружения в раствор связующего и температурой в процессе сушки. В частности, прессование может осуществляться при давлении 1-20 кгс/см2 с использованием обычно используемого прижимного валка. В результате может быть формован пропитанный связующим нетканый материал, имеющий плотность 1000-3000 г/м2. В частности, прессование может быть осуществлено с использованием прижимного валка, например, валка каландра, при давлении 5-15 кгс/см2 с формованием пропитанного связующим нетканого материала, имеющего плотность 1000-2000 г/м2. И сушка может быть осуществлена в печи при 70-200°С, в частности, при 100-150°С, в течение 1-10 мин.

Содержание связующей термоотверждающейся смолы в шумопоглощающем материале может определять размер, форму и распределение вентиляционных отверстий внутри шумопоглощающего и изоляционного материала. Соответственно этим можно регулировать шумопоглощающие характеристики и механические свойства шумопоглощающего и изоляционного материала. В частности, отпрессованный и высушенный пропитанный связующим нетканый материал может содержать 1-300 масс. ч., более предпочтительно 30-150 масс. ч. связующей термоотверждающейся смолы на 100 масс. ч. нетканого материала.

На фиг. 2 представлены электронные микрофотографии, показывающие трехмерную форму нетканого материала до и после пропитки связующей термоотверждающейся смолой.

На фиг. 2(А) представлена электронная микрофотография, показывающая внутреннюю структуру нетканого материала до пропитки связующей термоотверждающейся смолой. Можно видеть, что нити теплостойкого волокна пересекаются друг с другом с образованием нерегулярных вентиляционных отверстий. На фиг. 2(В) и 2(С) представлены электронные микрофотографии, показывающие внутреннюю структуру нетканого материала после пропитки связующей термоотверждающейся смолой. Можно видеть, что связующее тонко и равномерно распределено и присоединено к нитям теплостойкого волокна, и что содержание связующего на поверхности нити увеличивается, когда увеличивается содержание связующего.

Как можно видеть на электронных микрофотографиях фиг. 2, в шумопоглощающем и изоляционном материале настоящего изобретения связующая термоотверждающаяся смола равномерно распределена на поверхности нитей теплостойкого волокна, составляющих нетканый материал.

На стадии S105 холодного прессования высокотеплостойкий шумопоглощающий материал, форма которого фиксируется на стадии S103 горячего прессования, размещается на холодной форме, сопряженной с одним представителем, выбранным из группы, состоящей из холодного пресса и зажимного приспособления, и затем осуществляется холодное прессование в течение 5 с или дольше при температуре поверхности холодной формы при 20-40°С. На данной стадии форма высокотеплостойкого шумопоглощающего и изоляционного материала, которая свободно фиксирована на стадии S103 горячего прессования, стабилизируется. Много затрат требуется на поддержание температуры поверхности холодной формы при 20°С или ниже. А когда температура поверхности холодной формы составляет выше 40°С, жесткость высокотеплостойкого шумопоглощающего и изоляционного материала может снизиться. Следовательно, описанный выше интервал является предпочтительным. Когда время холодного прессования составляет менее 5 с, форма высокотеплостойкого шумопоглощающего и изоляционного материала не может быть стабилизирована полностью. Следовательно, для обеспечения жесткости продукта и качественной стабилизации время холодного прессования может поддерживаться в течение 5 с или более, в частности, в течение 30-60 с.

Настоящее изобретение также предусматривает способ снижения шума шумообразующего устройства, который содержит: i) идентификацию трехмерной формы шумообразующего устройства; ii) формование шумопоглощающего и изоляционного материала способом по любому из пп. 1-15 так, чтобы соответствовать частично или полностью трехмерной форме устройства; и iii) размещение шумопоглощающего и изоляционного материала смежно с шумообразующим устройством.

Устройство относится к любому шумообразующему устройству, включая мотор, двигатель, выхлопную систему и т.п. Однако устройство настоящего изобретения не ограничивается мотором, двигателем, выхлопной системой и т.п. Шумопоглощающий и изоляционный материал может быть получен, чтобы соответствовать частично или полностью трехмерной конструкции устройства. Поскольку шумопоглощающий и изоляционный материал настоящего изобретения может быть формован в процессе отверждения связующей термоотверждающейся смолы, шумопоглощающий и изоляционный материал настоящего изобретения может быть формован, чтобы соответствовать трехмерной форме устройства.

Как использовано здесь, выражение «смежно» может означать плотное присоединение шумопоглощающего материала к шумообразующему устройству, размещение шумопоглощающего и изоляционного материала с интервалом от шумообразующего устройства или формование шумопоглощающего и изоляционного материала как части шумообразующего устройства. Кроме того, выражение «смежно» в настоящем изобретении может означать размещение шумопоглощающего материала на элементе (например, другом шумопоглощающем и изоляционном материале), соединенном с шумообразующим устройством.

На фиг. 3 и фиг. 4 схематически показаны типичные примеры, в которых шумопоглощающий и изоляционный материал настоящего изобретения применяется в шумообразующем устройстве транспортного средства.

На фиг. 3 схематически показан пример, в котором шумопоглощающий и изоляционный материал формован и применяется как часть шумообразующего устройства транспортного средства. (а) показывает вид шумопоглощающего и изоляционного материала, формованного для использования в двигателе транспортного средства, а (b) показывает вид шумопоглощающего и изоляционного материала, размещенного на части двигателя транспортного средства.

На фиг. 4 схематически показан пример, в котором шумопоглощающий и изоляционный материал применен в шумообразующем устройстве транспортного средства с интервалом от шумообразующего устройства. (а) показывает вид шумопоглощающего и изоляционного материала, формованного для использования в нижней части транспортного средства, и (b) показывает вид шумопоглощающего и изоляционного материала, размещенного на нижней части двигателя транспортного средства.

Как описано выше, т.к. шумопоглощающий и изоляционный материал настоящего изобретения имеет превосходные шумопоглощающие характеристики, огнестойкость, теплостойкость и теплоизоляционные свойства, он может осуществлять свой шумопоглощающий и изоляционный эффект при применении в шумообразующем устройстве, поддерживаемом не только при нормальной температуре, но также при высокой температуре 200°С или выше, без деформации формованного продукта.

Примеры

Далее способ получения шумопоглощающего материала, используемый для получения высокотеплостойкого шумопоглощающего и изоляционного материала согласно настоящему изобретению, и способ формования шумопоглощающего и изоляционного материала с использованием шумопоглощающего материала будут описаны путем примеров получения и примеров.

Примеры получения

Получение шумопоглощающего материала

Пример получения 1

Пропитанный эпоксидной смолой арамидный ламинированный шумопоглощающий материал

Шумопоглощающий материал получают напылением эпоксидсодержащей связующей термоотверждающейся смолы на одну сторону шумопоглощающего материала, содержащего 67 масс. ч. мета-арамидного (м-арамидного) волокна и 33 масс. ч. эпоксидсодержащей связующей термоотверждающейся смолы и имеющего поверхностную плотность от 450 г/м2 до 30 г/м2, и ламинированием его на другой шумопоглощающий материал, содержащий 67 масс. ч. мета-арамидного (м-арамидного) волокна и 33 масс. ч. эпоксидсодержащей связующей термоотверждающейся смолы и имеющий поверхностную плотность 450 г/м2.

Пример получения 2

Шумопоглощающий материал из арамидного нетканого материала

Короткое мета-арамидное волокно, имеющее предельный кислородный индекс ((ПКИ) (LOI)) 40%, температуру теплостойкости 300°С, тонину 2 денье и длину 51 мм, взбивают воздуходувкой и формуют в холст 30 г/м2 способом кардочесания. Холст укладывают в пакет с 10-кратным сложением на конвейерную ленту, работающую со скоростью 5 м/мин, с использованием горизонтального обертывающего устройства. Арамидный нетканый материал, имеющий плотность 300 г/м2 и толщину 6 мм, получают непрерывным осуществлением иглопробивания вверх-вниз, иглопробивания вниз-вверх и иглопробивания вверх-вниз с шагом иглы 150 раз/м2.

Пример получения 3

Шумопоглощающий материал из арамидного нетканого материала, пропитанного эпоксидной смолой

Арамидный нетканый материал, полученный в примере получения 2, погружают в раствор связующего с 1 окунанием/1 отжимом (скорость захвата = 300%). Раствор связующего содержит 8% масс. диглицидилового эфира бисфенола А, 2% масс. полимера диглицидилового эфира бисфенола А, 0,2% масс. дициандиамида, 0,02% масс. диметилмочевины, 10% масс. меламинцианурата и 79,78% масс. диметилкарбоната по отношению к общей массе раствора связующего. Пропитанный связующим нетканый материал с 1500 г/м2 получают прессованием арамидного нетканого материала при давлении 8 кгс/см2 с использованием валка каландра. Органический растворитель удаляют сушкой пропитанного связующим нетканого материала при 150°С, так что удаляется 300 г/м2 связующего. В результате получают 600 г/м2 термоотверждающийся войлок.

Пример получения 4

Шумопоглощающий материал из арамидного нетканого материала, покрытого эпоксидной смолой

Арамидный нетканый материал, полученный в примере получения 2, покрывают эпоксидной смолой, так что нанесенное количество связующего составляет 50 масс. ч. на 100 масс. ч. нетканого материала, и затем сушат при 150°С.

Раствор покрытия содержит 8% масс. диглицидилового эфира бисфенола А, 2% масс. полимера диглицидилового эфира бисфенола А, 0,2% масс. дициандиамида, 0,02% масс. диметилмочевины, 10% масс. меламинцианурата и 79,78% масс. диметилкарбоната.

Пример получения 5

Шумопоглощающий материал из арамидного нетканого материала, пропитанного термопластичной смолой

Арамидный нетканый материал, пропитанный термопластичной смолой, получают погружением арамидного нетканого материала, полученного в примере получения 2, в раствор связующего из термопластичной смолы.

Раствор связующего из термопластичной смолы содержит 10% масс. полиэтиленовой смолы, 10% масс. меламинцианурата и 80% масс. диметилкарбоната (ДМК) по отношению к общей массе раствора термопластичного связующего.

Пример получения 6

Шумопоглощающий материал из ПЭТФ нетканого материала, пропитанного эпоксидной смолой

Полиэтилентерефталатный (ПЭТФ) нетканый материал, имеющий плотность 300 г/м2 и толщину 6 мм, получают иглопробиванием, как описано в примере получения 3, которую затем погружают в раствор связующего с получением ПЭТФ нетканого материала, пропитанного эпоксидной смолой.

Раствор связующего содержит 8% масс. диглицидилового эфира бисфенола А, 2% масс. полимера диглицидилового эфира бисфенола А, 0,2% масс. дициандиамида, 0,02% масс. диметилмочевины, 10% масс. меламинцианурата и 79,78% масс. диметилкарбоната по отношению к общей массе раствора связующего.

Примеры

Получение шумопоглощающего и изоляционного материала

Пример 1

Высвобождающий агент напылительного типа, полученный разбавлением кремнийсодержащей эмульсии водой до концентрации 33%, равномерно наносят на верхнюю и нижнюю поверхности внутри горячей формы в количестве 60 г/м2. Затем шумопоглощающий материал, полученный в примере получения 1, формуют горячим прессованием в течение 200 с при давлении 150 кгс/см2 при температуре поверхности горячей формы, поддерживаемой при 195±5°С, в результате фиксируя форму шумопоглощающего материала. После этого форму шумопоглощающего материала стабилизируют путем осуществления холодного прессования в течение 60 с при температуре поверхности холодной формы, спаренной с зажимным приспособлением, поддерживаемой при 30°С. В результате формуют высокотеплостойкий шумопоглощающий и изоляционный материал.

Примеры 2-6

Высокотеплостойкие шумопоглощающие и изоляционные материалы формуют таким же образом, как в примере 1, за исключением того, что используют шумопоглощающие материалы, полученные в примерах получения 2-6 соответственно.

ПЭТФ нетканый материал из примера получения 6 показывает термическую деформацию благодаря реакционному теплу, выделившемуся в процессе отверждения эпоксидной смолы, и показывает полную термическую деформацию в процессе способа формования горячим прессованием. В результате формование с получением желаемой формы является невозможным.

Сравнительный пример 1

Высокотеплостойкий шумопоглощающий и изоляционный материал формуют таким же образом, как в примере 1, за исключением того, что высвобождающий агент наносят на верхнюю и нижнюю поверхности внутри горячей формы в количестве 20 г/м2.

Сравнительный пример 2

Высокотеплостойкий шумопоглощающий и изоляционный материал формуют таким же образом, как в примере 1, за исключением того, что высвобождающий агент наносят на верхнюю и нижнюю поверхности внутри горячей формы в количестве, превышающем 100 г/м2.

Сравнительный пример 3

Высокотеплостойкий шумопоглощающий и изоляционный материал формуют таким же образом, как в примере 1, за исключением того, что температуру поверхности горячей формы поддерживают ниже 150°С.

Сравнительный пример 4

Высокотеплостойкий шумопоглощающий и изоляционный материал формуют таким же образом, как в примере 1, за исключением того, что температуру поверхности горячей формы поддерживают выше 230°С.

Форма шумопоглощающих и изоляционных материалов, формованных в примере 1 и сравнительных примерах 1-4, показана в таблице 1.

Как можно видеть из таблицы 1, высокотеплостойкий шумопоглощающий и изоляционный материал, формованный согласно настоящему изобретению, имеет превосходное качество внешнего вида.

Для оценки характеристик высокотеплостойкого шумопоглощающего и изоляционного материала, полученного в примере 1, W.O. T PG испытание с 3-шестеренчатым механизмом проводят на дизельном транспортном средстве (U2 1.7). Результаты показаны в таблице 2. Кроме того, результат измерения шума внутри транспортного средства в режиме холостого хода показан в таблице 3.

Как можно видеть из таблицы 2 и таблицы 3, когда применяется высокотеплостойкий шумопоглощающий и изоляционный материал, формованный согласно способу формования высокотеплостойкого шумопоглощающего и изоляционного материала согласно настоящему изобретению, прегражденный шум улучшается на 2-3,8%, а шум внутри транспортного средства улучшается на 0,9-1,2 дБ (A), когда используется 66 г высокотеплостойкого шумопоглощающего и изоляционного материала.

Примеры испытаний

Оценка физических свойств шумопоглощающего и изоляционного материала

Физические свойства шумопоглощающих и изоляционных материалов определяют и сравнивают следующим образом.

1. Оценка теплостойкости

Для оценки теплостойкости шумопоглощающий и изоляционный материал подвергают старению в печи при 260°С в течение 300 ч. После выдержки в стандартных условиях (23±2°С, относительная влажность 50±5%) в течение, по меньшей мере, 1 ч исследуют внешний вид и определяют разрывную прочность. Внешний вид исследуется визуально с определением, имеются ли усадка, деформация, отслаивание поверхности, пыление или растрескивание. Разрывную прочность определяют для пяти листов на произвольно выбранных образцах для испытаний № 1 «гантельного» типа при скорости 200 мм/мин в стандартных условиях.

2. Оценка термоцикла

Долговечность шумопоглощающего и изоляционного материала оценивают испытанием на термоцикл. Долговечность определяют после осуществления пяти циклов.

1) Условие одного цикла

Комнатная температура - высокая температура (150°С × 3 ч) - комнатная температура - низкая температура (-30°С × 3 ч) - комнатная температура - условия влажности (50°С × 95% отн. вл.)

2) Стандартная оценка долговечности

После испытания на термоцикл определяют изменение внешнего вида. Например, исследуют повреждение поверхности, набухание, разрыв и обесцвечивание. Если изменение внешнего вида отсутствует, это оценивается как «отсутствие аномальности».

3. Оценка огнестойкости

Огнестойкость шумопоглощающего и изоляционного материала определяют в соответствии с испытанием на воспламеняемость по ISO 3795.

4. Оценка негорючести

Негорючесть шумопоглощающего и изоляционного материала определяют в соответствии с испытанием на вертикальное горение по UL 94.

5. Оценка шумопоглощающих характеристик

Шумопоглощающие характеристики шумопоглощающего и изоляционного материала определяют в соответствии с ISO 354.

6. Оценка воздухопроницаемости

1) Метод оценки

Образец для испытаний устанавливают на приборе Frazier-типа и определяют количество воздуха, проходящее через образец для испытаний вертикально. Площадь образца для испытаний, через которую проходит воздух, составляет 5 см2, и прикладываемое давление устанавливается при 125 Паскаль (Па).

Пример испытаний 1

Сравнение свойств шумопоглощающих и изоляционных материалов в зависимости от теплостойких волокон

В примере испытаний 1 сравнивают физические свойства шумопоглощающих и изоляционных материалов, полученных с различными нитями из теплостойких волокон в качестве шумопоглощающих материалов. В качестве шумопоглощающих материалов используют пропитанные эпоксидной смолой нетканые материалы, полученные в примере получения 3. Для иглопробивания используют нити, имеющие тонину 2 денье и длину 51 мм (см. таблицу 5). Затем шумопоглощающие и изоляционные материалы формуют в соответствии со способом, описанным в примере 1.

Результаты определения свойств шумопоглощающих и изоляционных материалов, полученных с различными теплостойкими волокнами в качестве шумопоглощающих материалов, представлены в таблице 4 и таблице 5.

Как видно из таблицы 4 и таблицы 5, все шумопоглощающие и изоляционные материалы, полученные с использованием теплостойких волокон, имеющих предельный кислородный индекс 25% или более и температуру теплостойкости 150°С или выше, показывают удовлетворительные теплостойкость, долговечность, огнестойкость, негорючесть и шумопоглощающие характеристики. Соответственно можно видеть, что любое обычно используемое теплостойкое волокно может быть использовано в качестве шумопоглощающего материала, составляющего шумопоглощающий и изоляционный материал настоящего изобретения.

Пример испытаний 2

Сравнение свойств шумопоглощающих и изоляционных материалов в зависимости от плотности нетканых материалов

В примере испытаний 2 сравнивают физические свойства шумопоглощающих и изоляционных материалов в зависимости от плотности нетканых материалов. Пропитанные эпоксидной смолой нетканые материалы получают согласно примеру получения 3 в качестве шумопоглощающих материалов. Плотность нетканых материалов варьируется на стадии иглопробивания. Затем шумопоглощающие и изоляционные материалы формуют согласно способу, описанному в примере 1. Шумопоглощающие характеристики полученных шумопоглощающих и изоляционных материалов представлены на фиг. 5.

Как видно из фиг. 5, шумопоглощающие характеристики шумопоглощающего и изоляционного материала являются лучшими, когда используется нетканый материал, имеющий плотность 600 г/м2, по сравнению с тем, когда используется нетканый материал, имеющий плотность 300 г/м2.

Пример испытаний 3

Оценка шумопоглощающих характеристик шумопоглощающих и изоляционных материалов в зависимости от типа применения связующего

В примере испытаний 3 сравнивают шумопоглощающие характеристики шумопоглощающих и изоляционных материалов в зависимости от типа применения связующей термоотверждающейся смолы в нетканом материале при получении шумопоглощающего материала.

Т.е. определяют степень шумопоглощения шумопоглощающих и изоляционных материалов, полученных при применении связующей термоотверждающейся смолы в нетканом материале путем пропитки или покрытия. В таблице 6 представлены результаты определения степени шумопоглощения для шумопоглощающего и изоляционного материала, полученного из нетканого материала (пример получения 2), шумопоглощающего и изоляционного материала, полученного из нетканого материала, пропитанного связующей термоотверждающейся смолой (пример получения 3), и шумопоглощающего и изоляционного материала, полученного из нетканого материала, покрытого связующей термоотверждающейся смолой (пример получения 4).

Как видно из таблицы 6, шумопоглощающий и изоляционный материал из примера получения 3, полученный с использованием арамидного нетканого материала, пропитанного связующей термоотверждающейся смолой, в качестве шумопоглощающего материала, показывает лучшую степень шумопоглощения во всех частотных интервалах по сравнению с примером получения 2 (в котором арамидный нетканый материал используется в качестве шумопоглощающего материала). Напротив, шумопоглощающий и изоляционный материал из примера получения 4, в котором используется нетканый материал, покрытый связующей термоотверждающейся смолой, показывает низкую степень шумопоглощения в частотном интервале 400-5000 Гц по сравнению с примером получения 2.

Пример испытаний 4

Оценка теплоизоляционных характеристик шумопоглощающих и изоляционных материалов

В примере испытаний 4 оценивают теплоизоляционные характеристики шумопоглощающих и изоляционных материалов, полученных в примере 2 (в котором арамидный нетканый материал используется в качестве шумопоглощающего материала) и в примере 3 (в котором арамидный нетканый материал, пропитанный связующей термоотверждающейся смолой, используется в качестве шумопоглощающего материала). После применения нагрева при 1000°С с одной стороны образца шумопоглощающего и изоляционного материала в течение 5 мин измеряют температуру на противоположной стороне образца.

Температура, измеренная на противоположной стороне образца, составляет 250°С для примера 2 и 350°С для примера 3. Следовательно, можно видеть, что использование волокнистого материала, пропитанного связующей термоотверждающейся смолой, в качестве шумопоглощающего материала улучшает теплоизоляционные характеристики.

Указанные результаты показывают, что шумопоглощающий и изоляционный материал настоящего изобретения имеет очень хорошие теплоизоляционные характеристики.

Пример испытаний 5

Сравнение теплоизоляционных характеристик с алюминиевой теплоизоляционной плитой

В примере испытаний 5 теплоизоляционные характеристики шумопоглощающего и изоляционного материала из примера 2 сравнивают с такими же характеристиками алюминиевой теплоизоляционной плиты. При применении одинакового нагрева с одной стороны шумопоглощающего и изоляционного материала и теплоизоляционной плиты при 250°С со временем измеряют температуру на противоположной стороне. Результаты представлены на фиг. 6.

Как видно из фиг. 6, шумопоглощающий и изоляционный материал согласно настоящему изобретению показывает лучшие теплоизоляционные характеристики на 11°С или более по сравнению с алюминиевой теплоизоляционной плитой.

Пример испытаний 6

Сравнение свойств шумопоглощающего и изоляционного материала в зависимости от содержания связующей термоотверждающейся смолы

Шумопоглощающие материалы получают, как описано в примере получения 2. Арамидный нетканый материал, пропитанный эпоксидной смолой, сушат так, чтобы иметь различное содержание связующей термоотверждающейся смолы. Содержание связующей термоотверждающейся смолы было представлено как масс. ч. связующего, введенного в шумопоглощающий и изоляционный материал, на 100 масс. ч. высушенного нетканого материала.

Результаты сравнения механических свойств и степени шумопоглощения шумопоглощающих и изоляционных материалов, полученных с различным содержанием связующей термоотверждающейся смолы, представлены в таблице 7 и таблице 8.

Из таблицы 7 и таблицы 8 можно видеть, что пропитка связующей термоотверждающейся смолой нетканого материала, которая используется в качестве шумопоглощающего материала, обеспечивает улучшенную степень шумопоглощения. Кроме того, можно видеть, что степень шумопоглощения шумопоглощающего и изоляционного материала может регулироваться содержанием связующей термоотверждающейся смолы.

Пример испытаний 7

Сравнение свойств шумопоглощающих и изоляционных материалов в зависимости от типа связующего

Шумопоглощающие и изоляционные материалы, в которых 50 масс. ч. связующего используется для пропитки на 100 масс. ч. арамидного нетканого материала, получают в соответствии со способом из примера получения 3. В качестве связующего используют смолы, представленные в таблице 9.

Результаты сравнения механических свойств и степени шумопоглощения шумопоглощающих и изоляционных материалов, полученных с различными связующими, представлены в таблице 9.

Реферат

Изобретение относится к способу формования высокотеплостойкого шумопоглощающего и изоляционного материала, а также к способу снижения шума шумообразующего устройства, в котором размещен этот шумопоглощающий и изоляционный материал. Формование шумопоглощающего материала включает стадию нанесения высвобождающего агента с нанесением высвобождающего агента внутри горячей формы, стадию формования горячим прессованием с фиксацией формы и стадию холодного прессования со стабилизацией формы. Шумопоглощающий материал содержит 20-80 масc. ч. волокнистого материала, имеющего предельный кислородный индекс (ПКИ) 25% или более и температуру теплостойкости 200°С или выше, и 20-80 масc. ч. связующей термоотверждающейся смолы, имеющей температуру теплостойкости 200°С или выше. Шумопоглощающий материал размещен на блоке цилиндра двигателя и на панели автомобильного корпуса выше шумоглушителя транспортного средства. Высокотеплостойкий шумопоглощающий и изоляционный материал, формованный в соответствии с изобретением, может снизить шум внутри транспортного средства путем блокирования образованного исходящего шума, который образуется от двигателя и выхлопной системы, передаваемого внутрь транспортного средства через панель автомобильного корпуса, может сохранять свою форму даже в высокотемпературных условиях 200°С или выше, создаваемых двигателем и выхлопной системой, и может удовлетворять UL 94V-0 по огнестойкости. 2 н. и 15 з.п. ф-лы, 6 ил, 9 табл, 22 пр.

Комментарии