Способ изготовления ламината и ламинат - RU2650377C1

Код документа: RU2650377C1

Чертежи

Описание

Изобретение относится к способу изготовления ламината, по меньшей мере, с двумя расположенными друг над другом слоями нетканого материала из элементарных нитей, в частности из элементарных нитей из термопластичного полимера, причем агрегат, по меньшей мере, двух расположенных друг над другом слоев нетканого материала скрепляют таким образом, чтобы на поверхности агрегата были распределены участки скрепления и участки без скрепления. Изобретение относится также к ламинату, по меньшей мере, с двумя расположенными друг над другом слоями нетканого материала из элементарных нитей. В рамках изобретения используют слои нетканого материала из элементарных нитей. Как известно, элементарные нити отличаются своей квази бесконечной длиной от штапельного волокна с более малой длиной, например от 10 мм до 60 мм.

На практике часто предпочтительно изготовление нетканых продуктов или слоев нетканого материала с различной текстурой. Эти нетканые продукты должны иметь относительно большую толщину или относительно высокую структуру. Возможностью такого изготовления является придание нетканому материалу или слоям нетканого материала «3D-структуры» с ярко выраженной направленностью структуры поперек или перпендикулярно поверхности нетканого материала (в направлении z).

Такую «3D-структуру» обеспечивают, в частности, в известной из уровня техники методике тиснения нетканого материала или агрегата нетканого материала. Для этого применяют, например, нетканый материал с витым волокном. Тиснение нетканого материала обеспечивает реализацию 3D-структуры. С другой стороны, на штампованных участках даже ограничивают толщину нетканого материала, а в остальном задают границы скорости и необходимой ширины продукта при штамповальном способе изготовления. В первую очередь при малом весе к единице площади получаемая толщина, как правило, неудовлетворительна. Обработанный вышеописанным способом нетканый материал обладает, как правило, недостаточной устойчивостью к давлению или недостаточной восстанавливаемостью после воздействия давления на нагруженные участки.

В отличие от этого в основу изобретения положено техническое решение предложить способ указанного выше типа, обеспечивающий предотвращение названных недостатков и изготовление простым и экономичным образом ламината с высокой структурой или с большой толщиной и одновременно с высокой устойчивостью к давлению, а также с хорошей восстанавливаемостью. Задачей изобретения является также создание соответствующего ламината.

Техническим решением по данному изобретению является способ изготовления ламината, по меньшей мере, с двумя расположенными друг над другом слоями нетканого материала из элементарных нитей, в частности из элементарных нитей из термопластичного полимера,

причем изготавливают первый слой нетканого материала с более высокой усадочной способностью или с более высоким усадочным потенциалом в направлении площадного растяжения, чем у второго слоя нетканого материала, причем первый слой нетканого материала изготавливают по технологии «спанбонд» (фильерной) и/или «мелтблаун» (фильерно-раздувной) из многокомпонентных элементарных нитей, в частности из двухкомпонентных элементарных нитей,

причем второй слой нетканого материала изготавливают из многокомпонентных элементарных нитей, в частности из двухкомпонентных элементарных нитей и/или многокомпонентных элементарных нитей, и составляют или комбинируют его по площади с первым слоем нетканого материала, в частности предпочтительно укладывая его непосредственно на первый слой нетканого материала,

причем агрегат, по меньшей мере, двух или обоих расположенных непосредственно друг на друге слоев нетканого материала скрепляют таким образом, чтобы на поверхности агрегата были распределены участки скрепления и участки без скрепления, и причем после скрепления активируют усадку первого слоя нетканого материала, чтобы в результате усадки первого слоя нетканого материала участки без скрепления второго слоя нетканого материала были смещены или приподняты поперек, в частности вертикально, относительно направления поверхностного растяжения агрегата.

Особенно предпочтительный вариант осуществления изобретения отличается тем, что первый слой нетканого материала изготавливают в виде фильерного нетканого материала по технологии «спанбонд». Этот вариант осуществления изобретения зарекомендовал себя особенно хорошо. Многокомпонентные элементарные нити или двухкомпонентные элементарные нити для первого слоя нетканого материала прядут посредством фильерного устройства или фильера и пропускают затем предпочтительно для охлаждения через устройство охлаждения. В устройстве охлаждения элементарные нити охлаждают предпочтительно текучей средой, в частности холодным воздухом. Согласно изобретению поступающие из устройства охлаждения элементарные нити пропускают через вытяжную установку, посредством которой элементарные нити вытягивают. В частности, настройка параметров вытяжки обеспечивает более высокий усадочный потенциал первого слоя нетканого материала из элементарных нитей по сравнению со вторым слоем нетканого материала. После этого вытянутые элементарные нити укладывают на накопитель, предпочтительно на накопительное ленточное сито, в качестве первого слоя нетканого материала. Согласно предпочтительному варианту осуществления изобретения между вытяжной установкой и накопителем промежуточно подключен, по меньшей мере, диффузор, через который пропускают элементарные нити. Согласно изобретению, по меньшей мере, один диффузор включает боковые стенки, расположенные друг против друга и расходящиеся относительно направления истечения элементарных нитей. Особенно предпочтительный вариант осуществления изобретения характеризуется тем, что агрегат, состоящий из устройства охлаждения и вытяжной установки, выполнен в виде замкнутой системы. В этот замкнутый агрегат кроме подачи охлаждающей среды или холодного воздуха в устройство охлаждения не поступает никакой дополнительный воздух извне. Такая замкнутая система особенно хорошо зарекомендовала себя согласно изобретению для изготовления первого слоя нетканого материала. В принципе первый слой нетканого материала можно изготавливать и по технологии «мелтблаун» (фильерно-раздувной).

Другой особенно предпочтительный вариант осуществления способа по данному изобретению отличается тем, что второй слой нетканого материала изготавливают в виде фильерного нетканого материала по технологии «спанбонд». Для этой технологии «спанбонд» или для соответствующей «спанбонд»-установки также действительно вышеприведенное описание относительно первого слоя нетканого материала или его признаки. Согласно другому варианту осуществления изобретения второй слой нетканого материала изготавливают по технологии «мелтблаун» (фильерно-раздувной).

Как было указано выше, для изготовления первого слоя нетканого материала особенно хорошо зарекомендовала себя технология «спанбонд» (фильерная). Выяснилось, что техническое решение задачи данного изобретения особенно функционально надежно и эффективно решают посредством усадки при условии применения замкнутого агрегата и дополнительного, согласно предпочтительному варианту осуществления, по меньшей мере, одного диффузора между вытяжной установкой и накопителем. Как было указано выше, параметры настройки вытяжки по технологии «спанбонд» обеспечивают целевое задание или регулирование усадочного потенциала первого слоя нетканого материала.

Предпочтительно, чтобы соотношение массы единицы поверхности первого (более усадочного) слоя нетканого материала и второго (менее усадочного) слоя нетканого материала составляло от 25:75 до 75:25. Предпочтительно это относится и к соотношению двух соответствующих слоев нетканого материала в трехслойном или многослойном ламинате. Предпочтительно масса первого из двух слоев нетканого материала составляет до 70% общей массы агрегата. Предпочтительно при осуществлении изобретения применяют первый слой нетканого материала в виде предскрепленного или скрепленного слоя нетканого материала. При этом первый слой нетканого материала подвергают предпочтительно термическому предскреплению или скреплению, например посредством каландрового предварительного уплотнения или уплотнения. Предварительное уплотнение или уплотнение проводят при этом предпочтительно с открытой каландровой структурой.

Согласно изобретению различную усадочную способность или различный усадочный потенциал обоих слоев нетканого материала регулируют применением различного сырья для элементарных нитей обоих слоев нетканого материала и/или различными условиями технологических процессов при изготовлении или при прядении элементарных нитей для обоих слоев нетканого материала, и/или различным поперечным сечением элементарных нитей обоих слоев нетканого материала, и/или различной ориентацией элементарных нитей в обоих слоях нетканого материала.

Особенно предпочтительный вариант осуществления изобретения характеризуется тем, что усадочная способность или усадочный потенциал первого слоя нетканого материала в направлении (MD) хода машинного оборудования больше чем усадочная способность или усадочный потенциал этого первого слоя нетканого материала в направлении (СD) перпендикулярно направлению хода машинного оборудования. Под направлением хода машинного оборудования понимают при этом направление изготовления или транспортировки первого слоя нетканого материала при изготовлении или прядении первого слоя нетканого материала. При изготовлении первого слоя нетканого материала элементарные нити для этого слоя нетканого материала укладывают предпочтительно на подвижный накопитель, предпочтительно на подвижную накопительную ленту или на подвижное накопительное ленточное сито. Под направлением хода оборудования понимают, в частности, направление транспортировки этого накопителя или накопительного ленточного сита. Под направлением (СD), перпендикулярном направлению хода машинного оборудования, понимают, в частности, направление перпендикулярно этому направлению транспортировки.

Особенно предпочтителен вариант осуществления способа по данному изобретению, при котором соотношение усадочной способности (усадочного потенциала) в направлении (МD) хода машинного оборудования и усадочной способности (усадочного потенциала) в направлении (СD) перпендикулярно направлению хода машинного оборудования составляет от 1:1 до 3:1, предпочтительно от 1,1:1 до 1,6:1 и особенно предпочтительно от 1,1:1 до 1,5:1. Под усадочной способностью или усадочным потенциалом здесь и далее понимают, в частности, усадочную способность или усадочный потенциал при нагреве до температуры термического активирования. Под усадочной способностью или усадочным потенциалом понимают также свободную усадку или свободную усадку первого слоя нетканого материала без каких-либо ограничений/ механических ограничений усадки. Согласно особенно предпочтительному варианту осуществления изобретения усадочный потенциал в направлении МD первого слоя нетканого материала на 10 - 60%, предпочтительно на 15 - 50% выше усадочного потенциала в направлении СD.

Усадочный потенциал измеряют предпочтительно по следующей методике: квадратный образец нетканого материала с длиной канта 100 мм (квадрат 100 мм × 100 мм) нагревают в горячей текучей среде в течение 1 минуты при температуре активирования. В качестве текучей среды используют, например, воздух, воду, силиконовое масло и т.п. После выемки и охлаждения измеряют усевшие края, а именно в направлении хода машинного оборудования (МD) и в направлении (СD) перпендикулярно направлению хода машинного оборудования. Усадку обозначают в % на 100 мм. Например, если длина образца после усадки в одном из измеряемых направлений составляет 650 мм, то усадка образца нетканого материала в этом направлении составляет 40%. Таким образом выявляют и указывают усадочные потенциалы МD/СD в обоих направлениях.

Предпочтительно усадочный потенциал первого слоя нетканого материала при температуре активирования составляет от 20 до 80%. Согласно одному из вариантов осуществления изобретения используют усадочный потенциал в направлении (МD) хода машинного оборудования и/или в направлении (СD) перпендикулярно направлению хода машинного оборудования, составляющий только от 10 до 80%, предпочтительно от 10 до 50% соответствующего суммарного усадочного потенциала. Так, например, если усадочный потенциал первого слоя нетканого материала в направлении хода машинного оборудования составляет 50% и используют 50% этого усадочного потенциала, то конечная длина этого слоя нетканого материала в направлении хода машинного оборудования составляет 75% от первоначальной длины, т.е. на 25% меньше. Сдвиг или приподнимание уплотненных участков второго слоя нетканого материала поперек, в частности, перпендикулярно поверхностному растяжению агрегата (в направлении z) будет удовлетворительным только при наличии достаточной разницы между усадочными потенциалами первого (более усадочного) слоя нетканого материала и второго (менее усадочного) слоя нетканого материала. В этой связи предпочтительно, чтобы усадочный потенциал второго слоя нетканого материала при температуре активирования составлял максимально 50%, предпочтительно максимально 30% от усадочного потенциала первого слоя нетканого материала. Таким образом, если усадочный потенциал первого слоя нетканого материала составляет, например, 50%, то усадочный потенциал второго (менее усадочного) слоя нетканого материала составляет предпочтительно менее 10%. Предпочтительно, чтобы усадочный потенциал второго (менее усадочного) слоя нетканого материала составлял от 0 до 50%, предпочтительно от 0 до 20% и особенно предпочтительно от 0 до 10%.

Особенно предпочтительный вариант осуществления изобретения характеризуется тем, что первый слой нетканого материала изготовлен из многокомпонентных, в частности двухкомпонентных, элементарных нитей с конфигурацией типа оболочка-основа. Предпочтительно разница между температурой плавления главных компонентов и температурой плавления компонентов оболочки составляет более 5°C, в предпочтительном варианте осуществления более 10°C. Согласно изобретению компоненты основы состоят из полимера группы «полиэстеров, полиолефинов, полиактидов» или главным образом состоят из него. В качестве полиэстера применяют предпочтительно полиэтилентерефталат (ПЭТ), а в качестве полиолефина – предпочтительно полипропилен (ПП). Также согласно изобретению компоненты оболочки многокомпонентных элементарных нитей первого слоя нетканого материала состоят из полимера группы «полиолефинов, сополимеров полиэстера, сополимеров полиактида (CoПЛA)» или состоят из него главным образом. В качестве полиолефина при этом предпочтительно применяют полиэтилен (ПЭ), а в качестве сополимера полиэстера – предпочтительно сополимер полиэтилентерефталата (СоПЭТ). Предпочтительной комбинацией для многокомпонентных или двухкомпонентных элементарных нитей первого слоя нетканого материала служат ПЭТ/ПЭ, ПЭТ/ПП, ПЭТ/СоПЭТ, ПЛА/СоПЛА и ПЛА/ПП. Соотношение массы главных компонентов и массы компонентов оболочки в одном из вариантов осуществления составляет от 50:50 до 90:10. Согласно способу по данному изобретению соотношение масс главных компонентов и компонентов оболочки можно свободно варьировать без остановки машинного оборудования.

Согласно изобретению второй слой нетканого материала изготавливают из многокомпонентных, в частности двухкомпонентных, элементарных нитей с конфигурацией типа основа–оболочка и/или с конфигурацией типа сторона – сторона. Если многокомпонентные или двухкомпонентные элементарные нити второго слоя нетканого материала согласно особенно предпочтительному варианту осуществления имеют структуру типа основа-оболочка, то основа состоит предпочтительно из полимера группы «полиэстеров, полиактидов (ПЛА), полиолефинов». В качестве полиэстера при этом применяют предпочтительно полиэтилентерефталат (ПЭТ). В качестве полиолефина для компонентов основы предпочтителен, в частности, полипропилен (ПП). В качестве компонентов оболочки для многокомпонентных или двухкомпонентных элементарных нитей второго слоя нетканого материала применяют предпочтительно полимер из группы «сополимеров полиэстера, сополимеров полиактида СоПЛА), полиолефинов». В качестве полиолефина предпочтителен, в частности, полиэтилен. В качестве сополимера полиэстера применяют предпочтительно сополимер полиэтилентерефталатов СоПЭТ). Если для второго слоя нетканого материала применяют двухкомпонентные элементарные нити со структурой типа основа-оболочка, то в одном из вариантов осуществления как компоненты основы, так и компоненты оболочки состоят из полиолефина, в частности из полипропилена и/или полиэтилена. Компонент основы образован предпочтительно полипропиленом, а компонент оболочки образован предпочтительно либо полиэтиленом, либо полипропиленом, отличным от полипропилена компонента основы. Применяемые для второго слоя нетканого материала многокомпонентные или двухкомпонентные элементарные нити согласно одному из вариантов осуществления изготавливают и со структурой типа сторона-сторона. В этом варианте осуществления изобретения оба компонента сторон состоят предпочтительно из полиолефина, в частности из полипропилена и/или полиэтилена. В принципе для элементарных нитей второго слоя нетканого материала используют также и монокомпонентные элементарные нити. Эти монокомпонентные элементарные нити состоят из полиолефина, предпочтительно из полиэтилена или полипропилена.

Ниже приведены три особенно предпочтительные варианта выполнения двухкомпонентных элементарных нитей первого слоя нетканого материала и второго слоя нетканого материала:

В этих вариантах осуществления сочетания материалов двухкомпонентных элементарных нитей более усадочного первого слоя нетканого материала соответствуют сочетаниям материалов второго менее усадочного слоя нетканого материала. Более высокую усадочную способность первого слоя нетканого материала регулируют предпочтительно условиями прядения или условиями вытяжки при изготовлении элементарных нитей и/или долями компонентов основы или оболочки, и/или разницей между отдельными полимерами. Предпочтительно при одинаковом сочетании материалов для первого и для второго слоя нетканого материала различный усадочный потенциал слоев регулируют условиями прядения или условиями вытяжки при изготовлении элементарных нитей, А именно предпочтительно скоростью движения элементарных нитей. В частности, более низкая скорость движения элементарных нитей (в м/мин) при изготовлении элементарных нитей характерна для первого (более усадочного) слоя нетканого материала, а более высокая скорость движения элементарных нитей (в м/мин) при их изготовлении характерна для второго (менее усадочного) слоя нетканого материала. Скорость движения элементарных нитей при изготовлении элементарных нитей первого слоя нетканого материала составляет, например, от 1000 до 3000 м/мин. В принципе разницу усадочного потенциала обоих слоев нетканого материала можно регулировать и другим образом. Другие варианты осуществления изобретения относительно применяемых для первого и для второго слоя нетканого материала полимерных компонентов показаны в следующей таблице:

В этой таблице наряду со слоями нетканого материала из двухкомпонентных элементарных нитей (основа-оболочка или сторона-сторона) приведены также слои нетканого материала из монокомпонентных элементарных нитей. Повышенную усадочную способность первого слоя нетканого материала в этом случае регулируют условиями прядения или условиями вытяжки при изготовлении двухкомпонентных элементарных нитей и/или долями компонентов основы и оболочки, и/или поперечным сечением двухкомпонентных элементарных нитей слоев нетканого материала. Необходимо отметить, что во всех указанных вариантах осуществления наружная поверхность элементарных нитей первого слоя нетканого материала состоит из полимера или разновидности полимера (например, из полиэтилена), присутствующего и на наружной поверхности элементарных нитей соответствующего второго слоя нетканого материала. При этом полимеры необязательно идентичны, а два вида полиэтилена отличаются друг от друга, например точкой плавления или т.п. Выполнение идентичного типа полимера на наружной поверхности элементарной нити особенно предпочтительно согласно данному изобретению. Далее это описано более подробно.

Согласно изобретению агрегат из двух слоев нетканого материала скрепляют, а именно чтобы распределить по площади участки скрепления и участки без скрепления. В предпочтительном варианте осуществления изобретения скрепление агрегата из двух слоев нетканого материала осуществляют в виде термического скрепления. В контексте изобретения при этом термическом скреплении элементарные нити первого слоя нетканого материала сплавляют с элементарными нитями второго слоя нетканого материала. Точки сплавления образуют при этом участки скрепления ламината. Предпочтительно скрепление агрегата из, по меньшей мере, двух слоев нетканого материала или из обоих слоев нетканого материала осуществляют посредством каландра. Согласно изобретению (первый) валик каландра выполнен с участками тиснения и с участками без тиснения. Второй валик каландра (встречный валик) выполнен в этом случае гладким или главным образом гладким. Минимальное расстояние между соседними участками теснения первого валика каландра составляет предпочтительно 0,5 мм, предпочтительно, по меньшей мере, 1 мм и предпочтительно максимально 10 мм, предпочтительно максимально 5 мм. Участки теснения образованы круглыми точками, эллипсами, ромбами и т.п., а также сплошными или прерывистыми линиями. При этом участки теснения могут быть прямыми или изогнутыми, расположенными регулярно или нерегулярно и/или главным образом в направлении (MD) хода машинного оборудования и/или в направлении (СD) перпендикулярно направлению хода машинного оборудования. Термическое скрепление осуществляют также посредством горячей текучей среды, в частности горячего воздуха. В принципе возможно также химическое и/или механическое скрепление, в частности иглопробивание, например гидроструйное. При этом необходимо обеспечить скрепление, как указано выше, не по всей площади.

В контексте изобретения усадку первого слоя нетканого материала активируют термически. Термическое активирование осуществляют предпочтительно посредством горячей текучей среды и/или контактом с горячей поверхностью. В последнем варианте осуществления изобретения предпочтительно первый более усадочный слой нетканого материала контактирует с горячей поверхностью. Горячая поверхность является, в частности, частью валика. Термическое активирование осуществляют предпочтительно для того, чтобы обеспечить усадку первого слоя нетканого материала равномерно по площади слоя. Согласно предпочтительному варианту осуществления изобретения ниже по технологической цепочке за горячей поверхностью, в частности за валиком с горячей поверхностью, устанавливают более холодную поверхность, в частности второй валик с более холодной поверхностью. В предпочтительном варианте с указанными валиками периферийная скорость предпочтительно второго валика с более холодной поверхностью ниже, чем у первого валика. Это обеспечивает относительно простое контролирование усадки. Термическое активирование в одном из вариантов осуществления изобретения выполняют также зоной горячего воздуха, например в печи со шпанрамой. Для термического активирования агрегат из обоих слоев нетканого материала пропускают через печь. Термическое активирование осуществляют также УФ-светом, микроволнами и/или лазерным облучением. Необходимо отметить, что термическое активирование согласно способу по данному изобретению проводят как «инлайн» непосредственно после выполнения предшествующих технологических этапов или «офлайн», т.е. отдельно от предшествующих технологических этапов. Таким образом, термическое активирование можно осуществлять принципиально «офлайн» в другое время и в другом месте. Это обеспечивает возможность простой и экономичной транспортировки ламината еще без приданного объема к месту его обработки.

Предпочтительно температура активирования термической активации составляет от 80°C до 170°C, предпочтительно от 80°C до 160°C. В одном из вариантов осуществления изобретения температура активирования составляет от 90°C до 140°C, в частности от 110°C до 130°C. Если в предпочтительном варианте осуществления изобретения первый слой нетканого материала включает двухкомпонентные элементарные нити с компонентом основы из полиэтилентерефталата (ПЭТ) и компонентом оболочки из полиолефина, в частности из полиэтилена или полипропилена, то температура активирования составляет предпочтительно от 90°C до 140°C, в частности от 100°C до 140°C. В варианте осуществления изобретения с первым слоем нетканого материала из двухкомпонентных элементарных нитей с компонентой основы из

полиэтилентерефталата (ПЭТ) и компонентой оболочки из сополимера полиэтилентерефталата (СоПЭТ) температура активирования составляет от 100°C до 160°C. Если первый слой нетканого материала включает двухкомпонентные элементарные нити с компонентой основы из полиактида (ПЛА) и компонентой оболочки из полиолефина, в частности из полиэтилена или полипропилена, то температура активирования составляет от 80°C до 130°C.

Согласно изобретению после активирования или термического активирования осуществляют (дополнительное) скрепление агрегата из, по меньшей мере, двух слоев нетканого материала или из обоих слоев нетканого материала. При этом скрепление осуществляют предпочтительно термически, например горячим воздухом или микроволнами или ИК-облучением. В особенно предпочтительном варианте осуществления изобретения (дополнительное) скрепление или (дополнительное) термическое скрепление осуществляют, по меньшей мере, посредством каландра. Согласно изобретению при этом (дополнительном) термическом скреплении происходит превышение точки плавления или точки размягчения полимера или полимеров на поверхности элементарных нитей, по меньшей мере, одного слоя нетканого материала, предпочтительно обоих слоев нетканого материала. Это дополнительное скрепление или термическое скрепление после активирования усадки одновременно стабилизирует 3D-состояние агрегата, возникающее при активировании или термическом активировании.

Задача согласно данному изобретению решается также посредством ламината, по меньшей мере, с двумя расположенными друг над другом или непосредственно друг на друге слоями нетканого материала из элементарных нитей, в частности из термопластичного полимера, причем первый слой нетканого материала выполнен в виде слоя фильерного (по технологии спанбонд) нетканого материала или фильерно-раздувного (по технологии мелтбаун) нетканого материала и содержит многокомпонентные элементарные нити, в частности двухкомпонентные элементарные нити, причем расположенный на первом слое нетканого материала второй слой нетканого материала содержит многокомпонентные элементарные нити, в частности двухкомпонентные элементарные нити, и/или монокомпонентные элементарные нити, причем первый слой нетканого материала выполнен с усадкой по технологии термической усадки в направлении его площадного растяжения. В результате этой усадки участки второго слоя нетканого материала выполнены со смещением или приподнятием перпендикулярно направлению поверхностного растяжения агрегата из первого и второго слоев нетканого материала. Это обеспечивает агрегату относительно ярко выраженную ориентацию волокон в направлении z или поперек, в частности перпендикулярно, поверхности агрегата из обоих слоев нетканого материала. Согласно изобретению ламинат из обоих слоев нетканого материала выполнен ровным или гладким на наружной стороне первого более усадочного слоя нетканого материала. Под наружной стороной понимают сторону первого слоя нетканого материала, не соединенную со вторым слоем нетканого материала. Указанная наружная сторона первого слоя нетканого материала выполнена предпочтительно более ровной или более гладкой, в частности значительно более ровной или более гладкой, чем наружная сторона второго слоя нетканого материала.

Согласно изобретению агрегат, по меньшей мере, двух слоев расположенных друг над другом или непосредственно друг на друге слоев нетканого материала скрепляют, чтобы распределить по площади агрегата участки скрепления и участки без скрепления. Также согласно изобретению в результате усадки первого слоя нетканого материала участки без скрепления второго слоя нетканого материала выполнены со сдвигом или приподнятием поперек, в частности перпендикулярно направлению поверхностного растяжения агрегата.

Особенно предпочтительный, имеющий особое значение в контексте изобретения вариант его осуществления характеризуется тем, что, по меньшей мере, один полимерный компонент или полимерные компоненты на наружной поверхности элементарных нитей первого слоя нетканого материала соответствуют полимерной компоненте или полимерным компонентам на наружной поверхности элементарных нитей второго слоя нетканого материала. Это обеспечивает преимущества, в частности, для скрепления или для термического скрепления агрегата. Согласно предпочтительному варианту осуществления изобретения полимерным компонентом или полимерными компонентами на наружной поверхности элементарных нитей первого слоя нетканого материала и полимерным компонентом или полимерными компонентами на наружной поверхности элементарных нитей второго слоя нетканого материала служит полиолефин, в частности полиэтилен или полипропилен. Согласно другому варианту осуществления изобретения полимерным компонентом или полимерными компонентами на наружной поверхности элементарных нитей первого слоя нетканого материала и полимерным компонентом или полимерными компонентами на наружной поверхности элементарных нитей второго слоя нетканого материала служит сополимер полиэстера, в частности сополимер полиэтилентерефталата (СоПЭТ) или сополимер полиактида (СоПЛА).

Согласно особенно предпочтительному варианту осуществления изобретения точка плавления полимерного компонента или полимерных компонентов на наружной поверхности элементарных нитей первого слоя нетканого материала выше температуры (температуры активирования), при которой возможно активирование или термическое активирование усадки первого слоя нетканого материала. Предпочтительно элементарные нити первого слоя нетканого материала выполнены в виде многокомпонентных элементарных нитей или в виде двухкомпонентных элементарных нитей с конфигурацией типа основа-оболочка, а температура плавления компоненты оболочки этой элементарной нити первого слоя нетканого материала предпочтительно выше температуры (температуры активирования), ), при которой возможно активирование или термическое активирование усадки первого слоя нетканого материала. Особенно предпочтительный вариант осуществления изобретения отличается тем, что температура (температура активирования), при которой возможно активирование или происходит активирование усадки первого слоя нетканого материала, по меньшей мере, на 5°C, предпочтительно, по меньшей мере, на 10°C, особенно предпочтительно, по меньшей мере, на 15°C ниже температуры плавления полимерного компонента с наименьшей температурой плавления, входящего в состав агрегата слоев нетканого материала, подверженного активированию усадки. Согласно предпочтительному варианту осуществления изобретения температура активирования на 30°C, предпочтительно на 25°C ниже температуры плавления полимерного компонента с наименьшей температурой плавления, входящего в состав агрегата слоев нетканого материала. В принципе температура активирования может быть на 25°C выше температуры плавления полимерного компонента с наименьшей температурой плавления, входящего в состав агрегата слоев нетканого материала.

Согласно изобретению агрегат обоих расположенных друг над другом слоев нетканого материала скрепляют, чтобы получить распределенные по площади агрегата участки скрепления и участки без скрепления. В контексте изобретения среднее минимальное расстояние между двумя участками скрепления агрегата составляет более 1 мм, предпочтительно более 1,5 мм и особенно предпочтительно более 2 мм.

Предпочтительно толщина D ламината (готового ламината) составляет от 0,2 до 10 мм, предпочтительно от 0,2 до 8 мм. Один из предпочтительных вариантов осуществления изобретения характеризуется тем, что толщина D ламината (готового ламината) составляет менее 2 мм, предпочтительно менее 1,8 мм и особенно предпочтительно менее 1,5 мм. Один из предпочтительных вариантов осуществления изобретения отличается тем, что толщина D ламината (готового ламината) составляет менее 1,3 мм, предпочтительно менее 1 мм. Агрегаты или ламинаты с такой толщиной применяют, в частности, при высоких требованиях гигиены. Толщина ламината (готового ламината) другого предназначения составляет более 1 мм или более 2 мм. Толщину измеряют согласно стандарту DIN EN 29073-2 (1992), метод А, прикладывая давление 0,5 кПа. Под готовым ламинатом понимают, в частности, ламинат с уже завершенной усадкой и после заключительного предпочтительного (дополнительного) скрепления агрегата из слоев нетканого материала. При изготовлении ламината с указанной ранее толщиной усадку первого слоя нетканого материала активируют предпочтительно при температуре активирования предпочтительно ниже точки плавления использованного в агрегате полимера с самой низкой точкой плавления, по меньшей мере, на 5°C, особенно предпочтительно, по меньшей мере, на 10°C, максимально предпочтительно, по меньшей мере, на 15°C. Специфицированные выше агрегаты или ламинаты с указанной толщиной и предпочтительными температурами активирования применяют, в частности, при высоких требованиях гигиены.

Другой вариант осуществления изобретения характеризуется тем, что толщина D ламината (готового ламината) составляет от 0.5 до 8 мм, предпочтительно от 1 до 6 мм. Толщину D в этом случае измеряют также по указанной выше методике измерения. У этих ламинатов согласно предпочтительному варианту осуществления изобретения температура активирования составляет от 25°C ниже до 25°C выше температуры плавления полимера с наименьшей температурой плавления, входящего в состав агрегата. Ламинаты согласно этому варианту выполнения применяют предпочтительно в технических упаковках.

Особенно предпочтительный вариант осуществления изобретения отличается тем, что соотношение разрывной нагрузки ламината (готового ламината) в направлении (MD) хода машинного оборудования и разрывной нагрузки ламината в направлении (СD) поперек направления холла машинного оборудования составляет от 2,5:1 до 1,2:1. Ламинаты с соотношением разрывной нагрузки MD/CD в этих пределах особенно хорошо зарекомендовали себя в контексте изобретения. Предпочтительно способ изготовления ламината согласно данному изобретению осуществляют таким образом, чтобы обеспечить соотношение MD/CD в этом диапазоне. Разрывную нагрузку измеряют по стандарту DIN EN 29073-3 (1992).

В одном из вариантов осуществления изобретения ламинат по данному изобретению включает, по меньшей мере, три слоя нетканого материала или три слоя нетканого материала. Предпочтительный вариант осуществления характеризуется тем, что ламинат согласно изобретению является, по меньшей мере, трехслойным ламинатом или трехслойным ламинатом с двумя наружными усадочными или более усадочными слоями и одним средним неусадочным или менее усадочным слоем. Другой предпочтительный вариант осуществления характерен тем, что ламинат согласно изобретению является, по меньшей мере, трехслойным ламинатом или трехслойным ламинатом с двумя наружными неусадочными или менее усадочными слоями и одним средним усадочным или более усадочным слоем. Согласно предпочтительному варианту осуществления каждый из трех слоев ламината состоит из многокомпонентных или двухкомпонентных элементарных нитей. Предпочтительно многокомпонентные или двухкомпонентные элементарные нити трех слоев включают на наружной поверхности каждого слоя одинаковый полимер. Предпочтительно полимером элементарных нитей наружной поверхности трех слоев является полиолефин, предпочтительно один и тот же полиолефин. При этом в качестве полиолефина применяют полиэтилен или полипропилен. Предпочтительно многокомпонентные или двухкомпонентные элементарные нити всех трех слое выполнены с конфигурацией типа основа-оболочка, а компоненты оболочки многокомпонентных или двухкомпонентных элементарных нитей всех трех слоев состоят из одного и того же полимера. Предпочтительно все компоненты оболочки состоят из полиолефина, предпочтительно из одного и того же полиолефина, в частности из полиэтилена или полипропилена.

В трехслойном ламинате могут быть выполнены и следующие три слоя: первый усадочный или более усадочный слой нетканого материала из двухкомпонентных элементарных нитей со структурой типа основа-оболочка ПЭТ/ПЭ; второй неусадочный или менее усадочный слой нетканого материала из двухкомпонентных элементарных нитей со структурой типа основа-оболочка ПЭТ/ПЭ и третий неусадочный или менее усадочный слой нетканого материала из двухкомпонентных элементарных нитей со структурой типа основа-оболочка ПП/ПЭ. В основу изобретения положен вывод о том, что в подобном ламинате усадочная способность, прочность и термоустойчивость полиэтиленфталата предпочтительно объединены с мягкостью на ощупь наружных слоев полиолефина. Результатом этого является продукт с оптимальной устойчивостью к давлению.

В основу изобретения положен вывод о том, что изготовленный согласно данному изобретению ламинат, с одной стороны, выполнен относительно объемным и, тем самым, с относительно большой толщиной, а, с другой стороны, тем не менее обладает удовлетворительной прочностью или устойчивостью к давлению. В отличие от известных из уровня техники нетканых продуктов ламинаты согласно данному изобретению обладают неизменной толщиной при воздействии нагрузки и относительно малой пластичной деформацией при таком воздействии. Участки ламината отличаются превосходной способностью к восстановлению после воздействия нагрузки или давления. Эти предпочтительные свойства обеспечиваются и при условии относительно малого веса к единице поверхности ламината. Изготовленные согласно данному изобретению виды ламината одновременно достаточно прочны и пригодны для машинного производства.

Способ согласно данному изобретению отличается также предпочтительно возможностью простой непрерывной технологии производства ламината с относительно высокой производительностью без прерывания технологического процесса. Настройка параметров изготовления отдельных слоев нетканого материала отличается очень высокой вариабельностью и гибкостью в процессе осуществления способа и обеспечивает поэтому изготовление различных конечных продуктов без необходимости прерывания технологического процесса. Этап активирования усадки можно также легко варьировать в зависимости от параметров. Способ по данному изобретению обеспечивает возможность простого его осуществления «инлайн», а также «офлайн». Активирование усадки можно легко отделить от непосредственного процесса изготовления ламината. В заключение необходимо отметить, что ламинат по данному изобретению можно изготавливать простым, нетрудоемким и экономичным способом, предпочтительно с трехмерной структурой поверхности высокого объема и большой толщины при удовлетворительной устойчивости ламината к давлению. Производственный процесс обеспечивает возможность гибко варьировать установку различных параметров слоев нетканого материала или готового ламината.

Далее изобретение более подробно описано на основе чертежей, являющихся только примерами его осуществления. На чертежах схематично изображено:

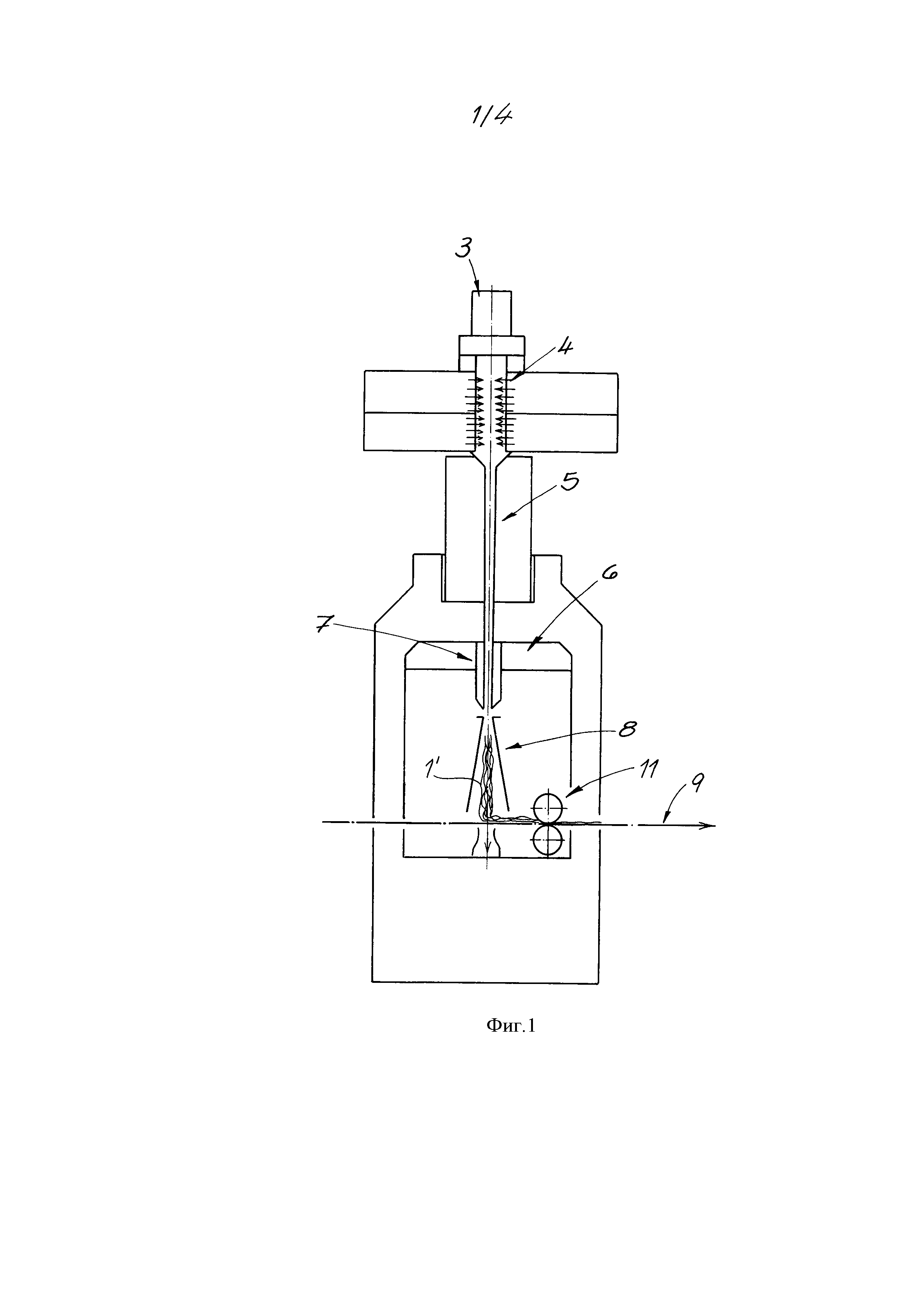

Фиг.1 - вертикальная проекция устройства для изготовления слоя фильерного нетканого материала для ламината по данному изобретению,

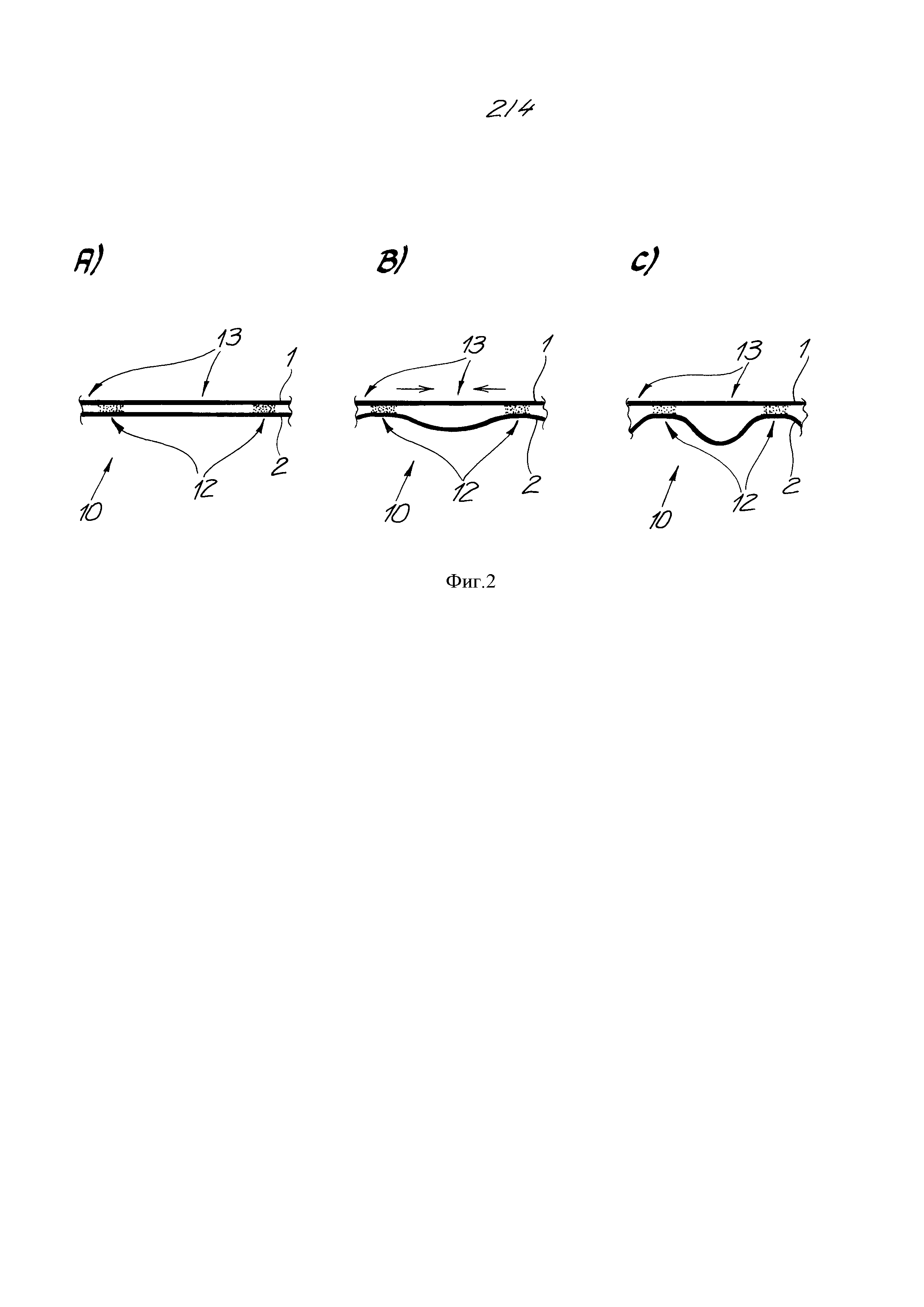

Фиг.2 - разрез ламината по данному изобретению, состоящего из первого слоя нетканого материала и второго слоя нетканого материала

а) до активирования усадки

b) в процессе активирования усадки

с) после активирования усадки

Фиг.3 - аксонометрия ламината по данному изобретению

а) до активирования усадки

b) после активирования усадки

и

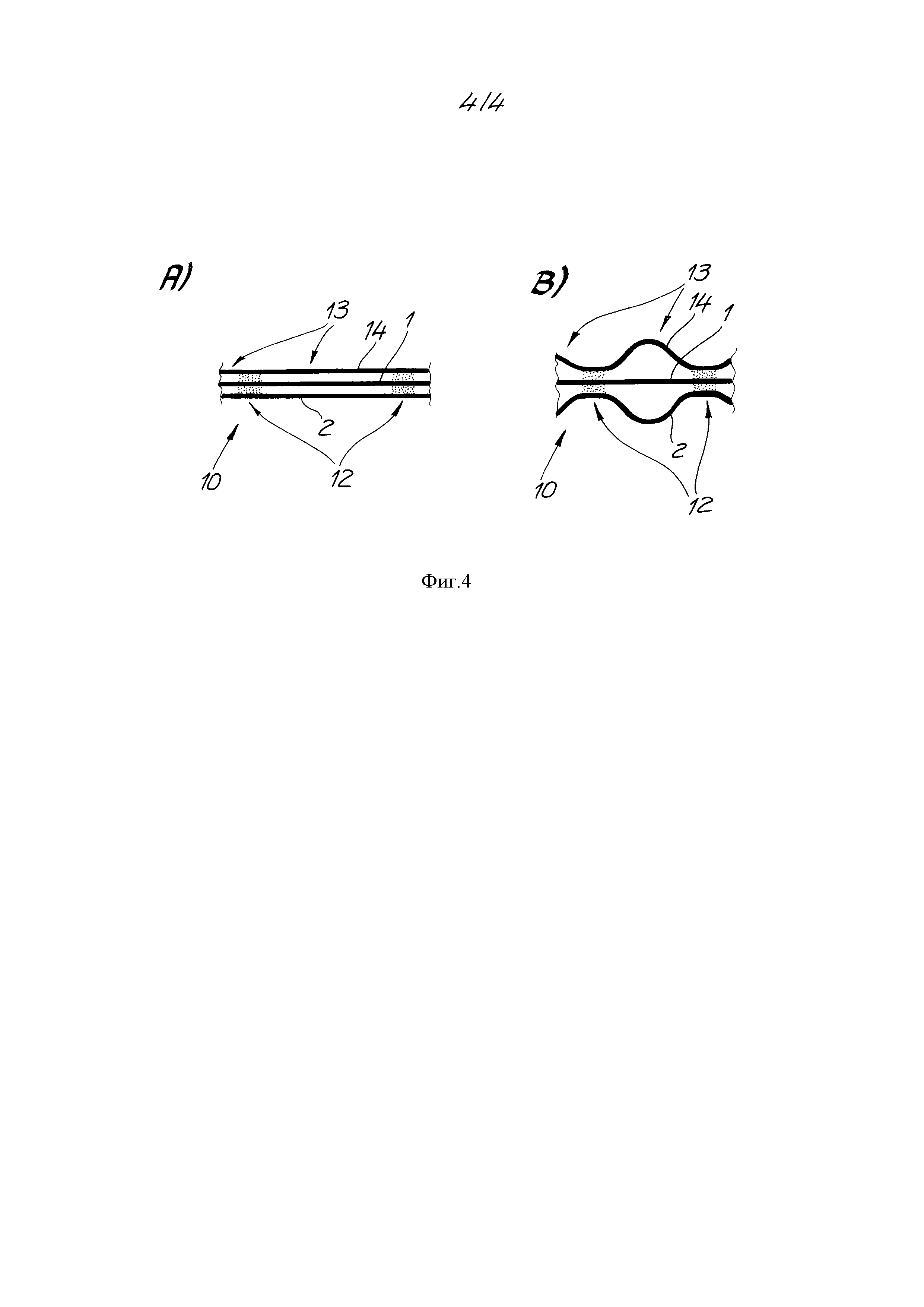

Фиг.4 - разрез трехслойного ламината по данному изобретению

а) до активирования усадки и

b) после активирования усадки.

На Фиг.1 показано устройство для изготовления слоев 1, 2 фильерного (по технологии спанбонд) нетканого материала для ламината по данному изобретению. В этом устройстве изготавливают элементарные нити по спанбонд-технологии и укладывают их в фильерный нетканый материал. Посредством фильера 3 прядут филаменты 1' или элементарные нити и предпочтительно после этого согласно примеру осуществления пропускают их для охлаждения через устройство 4 охлаждения. Ниже по технологической цепочке за устройством 4 охлаждения установлено вытяжное устройство 6 с вытяжным каналом 7. К устройству 4 охлаждения согласно примеру осуществления предпочтительно подключен промежуточный канал 5, соединяющий устройство 4 охлаждения с вытяжным устройством 6. Предпочтительно согласно примеру осуществления ниже по технологической цепочке за вытяжным устройством 6 в направлении прохождения элементарных нитей 1’ установлен диффузор 8.

Согласно особенно предпочтительному примеру осуществления агрегат из устройства 4 охлаждения, промежуточного канала 5 и вытяжного устройства 6 выполнен в виде замкнутой системы. В этот замкнутый агрегат кроме холодного воздуха для устройства 4 охлаждения не поступает извне никакой другой воздух.

В примере осуществления по Фиг.1 за вытяжным устройством 6 установлен только диффузор 8. В принципе возможно последовательное подключение также двух или более диффузоров. Выходящие из вытяжного устройства 6 элементарные нити 1’ пропускают через диффузор 8 и затем согласно примеру осуществления предпочтительно укладывают в слой 1, 2 нетканого материала на накопительное ленточное сито 9. Согласно особенно предпочтительному варианту осуществления изобретения оба слоя 1, 2 нетканого материала ламината 10 по данному изобретению изготавливают методом фильерной технологии в устройстве, показанном на Фиг.1. В принципе слой 1, 2 нетканого материала или оба слоя нетканого материала можно изготавливать также и в виде фильерно-раздувного нетканого материала по мелтблаун-технологии.

Показанный на Фиг.1 уложенный на накопительное ленточное сито 9 слой 1, 2 нетканого материала поступает затем на дальнейшую обработку. Предпочтительно (отдельный) слой 1, 2 нетканого материала в примере осуществления по Фиг.1 после укладки предварительно скрепляют посредством каландра 11. Предпочтительно (отдельный) слой 1, 2 нетканого материала каландруют с использованием открытой каландровой структуры. В заключение слой 1, 2 нетканого материала предпочтительно соединяют с дополнительным слоем 1, 2 нетканого материала в агрегат или ламинат по данному изобретению. Этот дополнительный слой 1, 2 нетканого материала в предпочтительном варианте осуществления изобретения также изготавливают в устройстве показанного на Фиг.1 типа, например «инлайн», укладывая его поверх уже изготовленного слоя 1, 2 нетканого материала, образуя агрегат из двух слоев 1, 2 нетканого материала. Этот агрегат согласно способу по данному изобретению скрепляют, чтобы распределить по поверхности агрегата участки 12 скрепления и участки 13 без скрепления.

На Фиг.2 показан агрегат из первого слоя 1 нетканого материала и второго слоя 2 нетканого материала. При этом первый слой 1 нетканого материала обладает более высокой усадочной способностью или более высоким усадочным потенциалом, чем второй слой 2 нетканого материала. На Фиг.2 а) показан агрегат до активирования усадки. Агрегат из двух слоев 1, 2 нетканого материала уже прошел скрепление и включает участки 12 скрепления или точки скрепления и участки 13 без скрепления. Согласно предпочтительному варианту осуществления изобретения в данном примере выполнения скрепление осуществлено в виде термического скрепления и на участках 12 скрепления или в точках скрепления элементарные нити обоих слоев 1, 2 нетканого материала сплавлены друг с другом. Затем в агрегате из двух слоев 1,2 нетканого материала термически активируют усадку или его нагревают до температуры активирования. Это обеспечивает усадку первого слоя 1 нетканого материала с более высоким усадочным потенциалом. Это показано на Фиг.2 b) стрелками. Эта усадка или стягивание участков 12 скрепления смещает или приподнимает участки скрепления второго слоя 2 нетканого материала поперек, в частности, перпендикулярно направлению поверхностного растяжения агрегата. На Фиг2 с) показано заключительное состояние агрегата после термической усадки. Видно, что активирование усадки или усадка обусловили выраженную трехмерную структуру агрегата или ламината 10 с z-компонентой явно поперек, в частности, перпендикулярно поверхности ламината 10.

На Фиг.3 а) показана аксонометрия агрегата из двух слоев 1, 2 нетканого материала в уже скрепленном состоянии с участками 12 скрепления и участками 13 без скрепления. На Фиг.3 b) показан агрегат после активирования усадки со смещенными вверх участками 13 без скрепления второго слоя 2 нетканого материала.

На Фиг.4 показан разрез агрегата из трех слоев 1, 2, 14 нетканого материала. Средний слой 1 нетканого материала обладает более высокой усадочной способностью или более высоким усадочным потенциалом, чем оба наружных слоя 2 и 14 нетканого материала. Эти наружные неусадочные или менее усадочные слои 2, 14 нетканого материала в данном примере выполнения идентичны. В принципе в качестве наружных слоев нетканого материала можно использовать и отличающиеся друг от друга слои 2, 14 нетканого материала. На Фиг.4 а) показан агрегат до активирования усадки. Агрегат из трех слоев 1, 2, 14 нетканого материала уж скреплен так, что имеются участки 12 скрепления или точки скрепления и участки 13 без скрепления. Этот трехслойный агрегат затем термически активируют или нагревают до температуры активирования. Это обеспечивает усадку среднего слоя 1 нетканого материала с более высоким усадочным потенциалом. Это показано, как и на Фиг.2, стрелками. Усадка или стягивание участков 12 скрепления смещают или приподнимают участки без скрепления обоих наружных слоев 2, 14 нетканого материала поперек, в частности, перпендикулярно направлению поверхностного растяжения агрегата. На Фиг.4 b) показано заключительное состояние агрегата после термической усадки.

Реферат

Группа изобретений относится к изготовлению ламината из нетканого материала. Изготавливают первый слой нетканого материала с более высокой усадочной способностью в направлении его поверхностного растяжения, чем у второго слоя нетканого материала. Первый слой нетканого материала изготавливают по фильерной технологии и/или по фильерно-раздувной технологии из многокомпонентных элементарных нитей и/или из монокомпонентных элементарных нитей. Второй слой изготавливают из многокомпонентных элементарных нитей и/или из монокомпонентных элементарных нитей и составляют или комбинируют его по площади с первым слоем нетканого материала. Агрегат из обоих слоев нетканого материала скрепляют таким образом, чтобы распределить на поверхности агрегата участки скрепления и участки без скрепления. После скрепления активируют усадку первого слоя нетканого материала, так что в результате усадки образуется смещение участков без скрепления второго слоя нетканого материала поперек, в частности перпендикулярно, направлению поверхностного растяжения агрегата. Повышается устойчивость ламината к давлению. 2 н. и 18 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления ламината

Способ изготовления декоративного ламината

Комментарии