Гибкий нетканый мат - RU2675890C2

Код документа: RU2675890C2

Описание

Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет в соответствии с предварительной заявкой на выдачу патента №61/891,564, поданной 16 октября 2013 года под названием «Гибкий нетканый мат», содержание которой включено в настоящую заявку посредством ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к матам из нетканого волокна повышенной гибкости и способам изготовления матов из нетканого волокна повышенной гибкости в порядке подготовки к созданию армированных изделий.

Предшествующий уровень техники настоящего изобретения

Обычный нетканый мат представляет собой рулонный волокнистый материал, волокна которого скреплены соответствующим смолистым связующим. Армирующие волокна, такие как стекловолокно, целесообразны к применению в самых разных технологиях, и они могут быть использованы в виде непрерывных или рубленых нитей, прядей, пучков, тканого материала, нетканого материала, волокнистых и стеклянных сеток для армирования полимеров. Армированные полимерные композиционные материалы могут быть получены самыми разными способами из полимерного связующего материала, армирующего материала и любых иных компонентов. Такие композиционные материалы создаются с использованием армирующих волокон, которые обеспечивают размерную стабильность и превосходные механические свойства полученного в итоге композиционного материала.

Например, стекловолокно обеспечивает размерную стабильность, так как оно практически не сжимается и не растягивается при изменении атмосферных условий. Кроме того, стекловолокно характеризуется высокой прочностью при растяжении, теплостойкостью, влагоустойчивостью и высокой теплопроводностью.

Нетканые маты обычно используются в процессах пултрузии для получения одноосноориентированного волокнистого материала. Обычно пултрузия предусматривает пропитку волокнистых матов соответствующей смолой и протягивание пропитанного мата через нагретую фильеру. За счет протягивания пропитанного и уплотненного мата через нагретую фильеру этот мат приобретает требуемую форму, а смола отверждается, скрепляя мат. Изделие из композиционного материала, выходящее из нагретой фильеры, затем разрезается на части требуемой длины.

Непрерывный характер процесса пултрузии позволяет получать композиционные материалы любой требуемой длины, что является его неоспоримым преимуществом. Однако процесс пултрузии сопряжен с множеством проблем, одна из которых связана со смоляной ванной. Часто используются термоотверждающиеся смолы, которые, как правило, требуют использования летучих ненасыщенных мономеров, таких как стирол и/или метилметакрилат. Стирол является сильным растворителем, который может без труда увеличить объем и ухудшить качества связующего, вводимого для скрепления мата. Такое ухудшение свойств связующего может привести к ослаблению связей между волокнами в мате, в результате чего он не сможет выдерживать значительные тяговые усилия, прилагаемые в процессе пултрузии.

В процессе пултрузии могут использоваться как маты из непрерывной нити, так и маты из рубленого стекловолокна, покрытые связующим. Хотя маты из непрерывной нити характеризуются гибкостью, удобством в использовании и превосходной устойчивостью к воздействию стирола, они имеют несколько недостатков. Например, маты из непрерывной нити очень дороги в производстве, поскольку изготовление матов из непрерывной нити происходит с низкой скоростью, например, 50-75 футов в минуту (фут/мин). Кроме того, при использовании матов из непрерывной нити образуются слоистые структуры, которые характеризуются низким качеством поверхности из-за длинных прядей стекловолокна, из которых состоят эти маты. Помимо этого, маты из непрерывной нити характеризуются высокой плотностью, что утяжеляет конечное изделие, а это может оказаться нежелательным признаком.

В отличие от матов из непрерывной нити мыты из рубленого стекловолокна менее дороги в производстве, так как их изготовление происходит с более высокой скоростью (например, 500-1500 футов в минуту). Кроме того, мыты из рубленого стекловолокна фактически состоят из абсолютно разрозненных волокон, что делает изделие, изготовленное методом пултрузии, более гладким в сравнении с матами из непрерывной нити. Помимо этого, одним из преимуществ матов из рубленого стекловолокна заключается в том, что их волокна заполняют собой пространство; при этом общий все самого мата существенно не увеличивается. Несмотря на эти положительные качества, маты из рубленого стекловолокна могут быть очень жесткими из-за термоотвержденных связующих; соответственно, им трудно придать сложную форму. Кроме того, жесткость матов из рубленого стекловолокна дает такие тактильные ощущения, которые могут не понравиться потребителям.

Таким образом, существует потребность в нетканых матах, достаточно гибких для придания им сложных форм, совместимых со связующей смолой и легких, но достаточно прочных, чтобы их можно было использовать удовлетворительным образом для последующей обработки, например, в процессе пултрузии и изготовления гипсовых стеновых плит.

Краткое раскрытие настоящего изобретения

В некоторых примерах осуществления настоящего изобретения физические свойства нетканого мата из рубленого стекловолокна улучшены за счет составления связующей композиции с высокой прочностью при растяжении вкупе с превосходной гибкостью при использования с соответствующей конфигурацией волокон.

В различным примерах осуществления настоящего изобретения предложен гибкий нетканый мат из рубленого стекловолокна, который содержит от около 10 до около 100 весовых процентов стекловолокна и от около 0 до около 90 весовых процентов синтетических волокон. Нетканый мат из рубленого стекловолокна дополнительно содержит связующую композицию, состоящую из связующей смолы и силанового связывающего агента.

Согласно некоторым другим примерам осуществления настоящего изобретения было установлено, что синтетические волокна выполнены или из полипропилена, или из сложного полиэфира, или из комбинации указанных элементов.

Согласно различным примерам осуществления настоящего изобретения связующая смола представляет собой, по меньшей мере, или термоотверждающийся материал, или термопластичный материал, или комбинацию этих материалов. Некоторые примеры реализации связующей смолы представляют собой смесь термопластичных и термоотверждающихся материалов, например, смесь одной или нескольких акриловых смол, мочевиноформальдегидных смол или комбинации указанных материалов с сополимером этилена и винилацетата. В некоторых примерах осуществления заявленного изобретения предусмотрено, что связующая смола содержит от около 50 до около 100 весовых процентов термопластичного материала и от около 0 до около 50 весовых процентов термоотверждающегося материала.

Согласно некоторым примерам осуществления настоящего изобретения связующая композиция, используемая в гибком нетканом мате, характеризуется устойчивостью к воздействию стироловых мономеров.

В некоторых примерах осуществления настоящего изобретения гибкий нетканый мат из рубленого стекловолокна характеризуется средней прочностью при растяжении, по меньшей мере, 30 фунтов в направлении обработки и, по меньшей мере, 20 фунтов в поперечном направлении. Под «направлением обработки» следует понимать направление, совпадающее с направлением, в котором движется мат в процессе производства. Мат может дополнительно характеризоваться жесткостью по Герли в направлении обработки в пределах около 2000-7000 миллиграмм силы (мгс), измеренной прибором для определения жесткости по Герли.

В различных примерах осуществления настоящего изобретения предложен продукт из композиционного материала, изготовленного пултрузией. Продукт из композиционного материала, изготовленного пултрузией, содержит множество ровингов, пропитанных термоотверждающейся смолой, и гибкий нетканый мат из рубленого стекловолокна. В различных примерах своей реализации гибкий нетканый мат состоит на от около 10 до около 95 весовых процентов из стекловолокна и на от около 5 до около 90 весовых процентов из синтетических волокон. Нетканый мат из рубленого стекловолокна дополнительно содержит связующую композицию, состоящую из связующей смолы и силанового связывающего агента.

Кроме того, согласно другим примерам осуществления настоящего изобретения связующая смола может представлять собой, по меньшей мере, или термопластичный материал, или термоотверждающийся материал, или комбинацию указанных элементов. Некоторые примеры реализации связующей смолы согласно настоящему изобретению представляют собой смесь термопластичных и термоотверждающихся материалов, например, смесь одной или нескольких акриловых смол, мочевиноформальдегидных смол или комбинации указанных материалов с сополимером этилена и винилацетата. Некоторые примеры реализации связующей смолы согласно настоящему изобретению содержат от около 50 до около 100 весовых процентов термопластичного материала и от около 0 до около 50 весовых процентов термоотверждающегося материала.

В еще одном из примеров осуществления настоящего изобретения предложена гипсовая стеновая плита. Гипсовая стеновая плита состоит из гипсового сердечника и, по меньшей мере, одного гибкого нетканого мата. Некоторые примеры реализации гибкого нетканого мата из рубленого стекловолокна согласно заявленному изобретению представляют собой сочетание от около 10 до около 95 весовых процентов стекловолокна и от около 5 до около 90 весовых процентов синтетических волокон. Нетканый мат может дополнительно содержать связующую композицию, состоящую из связующей смолы и силанового связывающего агента.

Подробное раскрытие настоящего изобретения

Хотя в настоящем документе описаны или предложены различные варианты осуществления заявленного изобретения, общая идея этого изобретения охватывает и иные варианты его осуществления с использованием самых разных способов и материалов, аналогичных или эквивалентных тем, которые описаны или предложены в настоящем документе.

Если не указано иное, то все технические и научные термины, используемые в настоящем документе, имеют одно и то же значение, общепринятое среди специалистов в области техники, к которой относится заявленное изобретение. В этой связи следует отметить, что если не указано иное, то под концентрацией составных частей, представленных в настоящем документе, следует понимать концентрацию этих составных частей в маточной смеси или концентрате в соответствии с общепринятой практикой.

Общая идея настоящего изобретения относится к гибкому нетканому мату из рубленого стекловолокна (обычно, нетканому мату) с улучшенными свойствами. В некоторых примерах своей реализации гибкий нетканый мат демонстрирует повышенную механическую прочность, например, высокую прочность при растяжении, как в направлении обработки, так и в поперечном направлении, вкупе с улучшенной гибкостью. Жесткость и гибкость инновационного нетканого мата облегчают процессы последующей обработки, например, создание изделий сложной формы методом пултрузии и/или производство гипсовых стеновых поит. Кроме того, согласно различным примерам осуществления настоящего изобретения инновационные гибкие нетканые маты обладают устойчивостью к воздействию стирола и сложных полиэфиров, которые могут присутствовать в составе смол, используемых в процессе пултрузии.

Некоторые примеры осуществления настоящего изобретения относятся к гибкому нетканому мату, который может быть использован в различных процессах последующей обработки, например, в процессах пултрузии и производства гипсовых стеновых поит. Нетканый мат отличается рядом признаков, в том числе очень хорошей гибкостью. Например, в некоторых примерах реализации заявленного изобретения нетканые маты характеризуются жесткостью, уменьшенной до менее чем 5000 мгс. Такой уровень жесткости намного меньше жесткости обычных нетканых матов, составляющей около 7000 мгс.

Гибкие нетканые маты согласно настоящему изобретению могут содержать множество волокон, включая любое стекловолокно, синтетические волокна или их смесь. Стекловолокно может быть произведено из стекла любого типа. К примерам стекловолокна можно отнести стекловолокно марки А, стекловолокно марки С, стекловолокно марки Е, стекловолокно марки S, ECR-стекловолокно (например, стекловолокно Advantex®, серийно выпускаемое компанией Owens Corning), стекловолокно Hiper-tex™, штапельное стекловолокно и комбинации указанных материалов. В рамках общей идеи настоящего изобретения в нетканом мате также могут быть использованы и другие армирующие стекловолокна, такие как минеральные волокна, углеродные волокна, керамволокно, натуральные волокна и/или синтетические волокна. Термином «натуральное волокно» в контексте заявленного изобретения обозначаются растительные волокна, извлеченные их любой части растения, включая, помимо прочего, стебель, семена, корни или лубяную ткань. К примерам натуральных волокон, пригодным для использования в качестве армирующего волокнистого материала, можно отнести базальтовое волокно, хлопок, джут, бамбук, рами, жмых сахарного тростника, коноплю, кокосовое волокно, лен, кенаф, сизаль, кудель, мексиканскую пеньку или сочетания перечисленных волокон. Термином «синтетическое волокно» в контексте заявленного изобретения обозначается любое волокно, обладающее соответствующими армирующими характеристиками, такое как полиэфирное волокно, полиэтиленовое волокно, полиэтилентерефталатное волокно, полипропиленовое волокно, полиамидное волокно, арамидное волокно, полиарамидное волокно и сочетание указанных волокон.

В некоторых примерах осуществления настоящего изобретения волокна, используемые для создания нетканого мата согласно настоящему изобретению, представляют собой сочетание стекловолокна с волокнами на основе синтетических смол, такими как полимерные волокна, Согласно различным вариантам осуществления настоящего изобретения к полимерным волокнам относятся волокна, выполненные из полипропилена, сложных полиэфиров или комбинации указанных полимеров. В некоторых примерах реализации заявленного изобретения полимерные волокна выполнены из полиэтилентерефталата (ПЭТФ).

В некоторых примерах осуществления настоящего изобретения волокна, используемые для создания нетканого мата согласно настоящему изобретению, представляют собой смесь, состоящую из от около 10 до около 100 весовых процентов стекловолокна и от около 0 до около 90 весовых процентов полимерных волокон. В других примерах реализации заявленного изобретения эти волокна представляют собой смесь, состоящую из от около 50 до около 90 весовых процентов стекловолокна и от около 10 до около 50 весовых процентов полимерных волокон иди около 75-90 весовых процентов стекловолокна и около 10-25 весовых процентов полимерных волокон.

Стекловолокно может быть получено любым обычным способом, известным специалистам в данной области техники. Например, стекловолокно может быть получено в ходе непрерывного технологического процесса, во время которого стекломасса проходит через отверстия «втулки», на выходе которых полученные струи стекломассы отвердевают, превращаясь в нити, после чего эти нити сводятся вместе с образованием волокон, «ровингов», «прядей» и т.п.

После выхода стеклянных нитей из втулки они могут быть опционально покрыты проклеивающим составом на водной основе (именуемым также клеем). Проклеивающий состав не носит ограничительного характера, и он может представлять собой любой клей, известный специалистам в данной области техники. Обычно такой проклеивающий состав содержит смазку для защиты волокон от абразивного повреждения; пленкообразующую смолу, способствующую связыванию волокон с полимером, образующим тело или матрицу композиционного материала, в котором будут использованы волокна; и связываюший агент для улучшения прилипания пленкообразующей смолы к поверхностям волокон. Проклеивающий состав может наноситься обычным способом, например, валиком или метолом распыления непосредственно на волокна. Этот клей защищает стекловолокно от разрушения во время последующей обработки; замедляет износ материала, вызванный трением между нитями; способствует сохранению целостности прядей стекловолокна; обеспечивает взаимосвязь между стеклянными нитями, образующими пряди; и т.д.

После обработки стеклянных волокон проклеивающим составом они могут быть порублены и уплотнены с образованием рубленого стекловолокна для последующей обработки с целью его превращения в нетканый мат, полученный методом мокрой выкладки, как это описано ниже. В некоторых примерах осуществления настоящего изобретения рубленые отрезки волокон могут характеризоваться длиной около 0,5-2,0 дюймов или около 1.0-1,5 дюйма. Рубленые отрезки волокон в пределах одного нетканого мата могут характеризоваться разной длиной.

Кроме того, диаметр волокон может составлять около 5-20 микрон или около 10-16 микрон. Рубленые отрезки волокон в нетканом мате могут иметь разную длину.

Было установлено, что уменьшение длины и/или диаметра волокон может повысить прочность сформированного их них нетканого мата. Повышение прочности может быть обусловлено улучшением межповерхностных связей между более тонкими и короткими волокнами с сохранением исходной массы материала. Межповерхностные связи помогают изменять направление концентрации напряжений и распространения трещин, что способствует повышению прочности. Однако, несмотря на то, что с использованием более мелких волокон можно создавать более плотные маты, обладающие повышенной прочностью при растяжении, более мелкие волокна блокируют проникновению воздуха и препятствуют прохождению смолы внутрь материала. Соответственно, поскольку пултрузия требует, чтобы маты были в достаточной мере «пористыми» для прохождения связующей смолы, при создании матов согласно настоящему изобретению необходимо найти баланс между достижимой прочностью и степенью проникновения воздуха. Волокна могут характеризоваться одинаковой длиной и/или диаметром, или же их длина и диаметры могут быть самыми разными в зависимости от требований конкретной сферы применения.

Гибкий нетканый мат может быть получен самыми разными способами, в том числе способом мокрой выкладки или способом сухой выкладки. В некоторых примерах осуществления настоящего изобретения нетканый мат может быть получен способом мокрой выкладки, который предусматривает получение водной дисперсии или суспензии дискретных волокон в чане-смесителе, который заполняется различными компонентами (именуемыми иногда оборотной водой), такими как вода, поверхностно-активные вещества, вязкостно-загущающие присадки, противопенные добавки, смазки, биоциды и\или прочие реагенты, которые активно перемешиваются для получения суспензии рубленого стекловолокна. Желательно, чтобы эта суспензия была тщательно перемешана для получения однородной или почти однородной дисперсии волокон.

Затем водная дисперсия или суспензия волокон может быть переработана в мат мокрой выкладки любым обычным способом, известным специалистам в данной области техники. Например, водная суспензия волокон наносится на подвижный экран или транспортер, через который стекает большая часть воды, оставляя волокнистую ткань с беспорядочно ориентированными волокнами. Волокнистая ткань может быть дополнительно высушена через вакуумную щель или иным способом.

Затем на волокнистую ткань наносится связующая композиция. Это делается любым обычным способом, например, наливом, распылением, погружением в пропиточную ванну, двухвалковой плюсовальной машиной или иным образом. После этого вода вместе с излишками связующего и связывающего агента удаляется с использованием вакуумного или иного устройства для удаления воды. И, наконец, полученный волокнистый продукт, покрытый связующим, высушивается в одной или нескольких печах, где температура сушки варьируется в диапазоне, например, от около 350°F (218°С) до около 600°F (304°С). Высушенный и отвержденный продукт представляет собой готовый гибкий нетканый мат.

Согласно различным аспектам настоящего изобретения связующая композиция составляется таким образом, чтобы после отверждения связующего она могла обеспечить высокую механическую прочность (общую прочность при растяжении, по меньшей мере, 80 фунтов), гибкость (жесткость по Герли менее 5000 мгс) и устойчивость к воздействию растворителей (удерживание, по меньшей мере, 60% стирола).

В некоторых примерах осуществления настоящего изобретения связующая композиция содержит связующую смолу, связывающий агент и одну или несколько опциональных добавок. Связующая смола может представлять собой термоотверждающийся материал, термопластичный материал или смесь термоотверждающегося материала с термопластичным материалом. Термоотверждающийся материал может представлять собой, например, акриловую смолу, мочевиноформальдегидную смолу или комбинацию двух указанных материалов. В некоторых примерах реализации заявленного изобретения в качестве акриловой смолы используется полиакриловая кислота, такая как низкомолекулярная полиакриловая кислота с молекулярным весом 10000 и меньше. Термоотверждающийся материал с химическими поперечными связями, установленными при отверждении в надлежащих условиях, обеспечивает высокую прочность на растяжение и устойчивость к воздействию растворителей, что способствует сохранению целостности мата в разных сферах применения. В некоторых примерах реализации заявленного изобретения термопластический материал может представлять собой любой термопластический материал с низкой температурой стеклования (т.е., ниже -15°С), например, сополимер этилена и винилацетата (EVA). В некоторых примерах осуществления настоящего изобретения может быть использован такой EVA, как Dur-O-Set® Е-646. Термопластичный материал является самосшивающимся; при этом он обеспечивает требуемую пластичность нетканых матов.

Было установлено, что составление связующей композиции, включающей в себя смолы с разными функциональными возможностями (например, термоотверждающихся и термопластичных смол) может улучшить свойства мата, армированного волокном. В частности, сочетание таких свойств позволяет использовать нетканые маты в нестандартных сферах применения, например, при изготовлении композиционных изделий методом пултрузии вместо матов из непрерывной нити. Некоторые примеры реализации связующей композиции содержат от около 0 до около 50 весовых процентов термоотверждающегося материала, такого как полиакриловая кислота, и от около 50 до около 100 весовых процентов термопластичного материала, такого как EVA. В других примерах реализации заявленного изобретения связующая композиция содержит около 15-30 весовых процентов полиакриловой кислоты и около 70-85 весовых процентов EVA.

В некоторых примерах осуществления настоящего изобретения связующая смола может присутствовать в связующей композиции в объеме около 90-99 весовых процентов от общего объема связующей композиции, а в некоторых других примерах - в объеме около 97-99 весовых процентов. В контексте настоящего документа словосочетание «весовой процент» означает весовой процент от общего процентного содержания компонентов в композиции.

Связующая композиция может дополнительно содержать связывающий агент. Следует иметь в виду, что связывающие агенты, описанные в настоящем документе, приведены исключительно для примера, и что в любом из вариантов осуществления заявленного изобретения, описанных или иным образом упомянутых в настоящем документе, могут быть использованы любые иные подходящие связывающие агенты, известные специалистам в данной области техники. В некоторых примерах осуществления заявленного изобретения доля связывающего агента или связывающих агентов в связующей композиции может составлять от около 0,05 до около 10,0 весовых процентов от общего объема связующей композиции, а в некоторых других примерах она может составлять около 0,1-3,0 весовых процентов. В различных вариантах реализации связующей композиции доля связывающего агента составляет около 0,2 весовых процента. Помимо выполнения своей роли по связыванию поверхностей армирующих волокон с окружающей матрицей, связывающие агенты также выполняют функцию сокращения степени распушки волокон или количества порванных нитей волокна в ходе последующей обработки.

В некоторых примерах осуществления настоящего изобретения, по меньшей мере, один из связывающих агентов представлен силановым связывающим агентом. Пригодные для использования силановые связывающие агенты включают в себя силаны с одним или несколькими атомами азота, которые содержат одну или несколько функциональных групп, таких как аминогруппы (простейшие, вторичные, третичные и четвертичные), иминогруппы, амидогруппы, имидогруппы, уреидогруппы или изоцианаогруппы. К пригодным для использования силановым связывающим агентам относятся, помимо прочего, аминосиланы, силановые эфиры, винилсиланы, метакрилоксисиланы, эпоксисиланы, сульфосиланы, уреидосиланы и изоцианатосиланы. К конкретным примерам силановых связывающих агентов, не имеющим ограничительного характера, которые могут быть использованы в настоящем изобретении, относятся: γ-метакрилоксипропил-триметоксисилан (А-174), γ-аминопропилтриэтоксисилан (А-1100), n-фенил-γ-аминопропилтриметоксилан (Y-9669), n-триметоксисилилпропилэтилендиамин (А-1120), метилтрихлорсилан (А-154), γ-хлорпропилтриметоксисилан (А-143), винилтриацетоксисилан (А-188) и метилтриметоксисилан (А-1630).

Связующая композиция может опционально содержать дополнительные компоненты, такие как красители, масла, наполнители, пигменты, водные дисперсии, УФ-стабилизаторы, смазки, смачивающие средства, поверхностно-активные вещества, вязкостно-загущающие и/или антистатические присадки. Водные дисперсии могут представлять собой антиокислительные дисперсии, которые противодействуют окислению материала связующей композицией вследствие старения. К одному из примеров антиокислительной дисперсии относится Bostex 537 производства компании Akron Dispersions, Inc. Антиокислительная дисперсия может быть введена в объеме 0-5 весовых процентов или около 0,5-3,0 весовых процентов. В некоторых примерах реализации заявленного изобретения вводится около 1,8 весовых процента антиокислительной дисперсии. В связующую композицию могут быть введены добавки в объеме около 0,0-10 весовых процентов от общего объема связующей композиции.

Согласно некоторым примерам осуществления настоящего изобретения связующая композиция дополнительно содержит воду для растворения или диспергирования компонентов, наносимых на армирующие волокна. Вода может быть добавлена в объеме, достаточном для разбавления водной связующей композиции до такой степени вязкости, чтобы ее можно было применить в отношении армирующих волокон. Например, связующая композиция может содержать около 50-75 весовых процентов воды.

Толщина скрепленных матов согласно настоящему изобретению может варьироваться в диапазоне около 25-75 миллиметров или около 30-60 миллиметров.

Введение пластичной, но прочной связующей композиции в сочетании с использованием стекловолокна и синтетических волокон, смешанных в правильной пропорции, улучшает возможности обработки гибкого нетканого мата, что облегчает его использование в процессах пултрузии, получении гладких гипсовых матов и прочих смежных сферах применения, для которых ранее нетканые маты были непригодны. После отверждения связующего готовому изделию придаются дополнительные свойства, такие как повышенная механическая прочность (например, прочность при растяжении, как в направлении обработки, так и в поперечном направлении), гибкость и устойчивость к воздействию растворителей.

В некоторых примерах осуществления настоящего изобретения гибкие нетканые маты обладают средней прочностью при растяжении, по меньшей мере, 30 фунтов в направлении обработки и, по меньшей мере, 20 фунтов в поперечном направлении. В некоторых примерах реализации заявленного изобретения гибкие нетканые маты характеризуются прочностью при растяжении в направлении обработки, по меньшей мере, 50 фунтов, а в поперечном направлении - по меньшей мере, 30 фунтов. Кроме того, общая прочность при растяжении гибких нетканых матов (в направлении обработки + в поперечном направлении) может составлять, по меньшей мере, 50 фунтов или, по меньшей мере, 80 фунтов.

Как было сказано выше, нетканые маты могут обладать повышенной гибкостью, которую можно измерить прибором для определения жесткости по Герли. В некоторых примерах осуществления настоящего изобретения нетканые маты характеризуются жесткостью по Герли около 2000-7000 мгс или около 2500-6000 мгс, а в других примерах - менее 5000 мгс.

Гибкие нетканые маты могут быть использованы в самых разных технологических процессах последующей обработки для получения самых разных готовых изделий. В некоторых примерах реализации заявленного изобретения гибкий нетканый мат используется для получения композиционного материала методом пултрузии. В некоторых примерах осуществления настоящего изобретения процесс пултрузии предусматривает загрузку ровингов и, по меньшей мере, одного нетканого мата в ванну с термоотверждающейся смолой, где ровинги проходят через распределяющие распорки, что способствует пропитке волокон смолой. Ровинги могут быть выполнены из стекловолокна, графитовых волокон, борных волокон, полиарамидных волокон или иных волокон подобного рода. В предпочтительном варианте ровинги должны быть выполнены из стекловолокна.

После того как ровинги будут в достаточной мере пропитаны смолой, эти ровинги вместе с нетканым матом извлекаются из ванны и подвергаются предварительному формованию в формующем устройстве для придания заготовке композиционного материала соответствующего профиля или формы перед загрузкой в нагретую фильеру. Затем предварительно сформованный нетканый мат с ровингами отверждается до придания заготовке композиционного материала требуемой формы путем ее непрерывного нагрева по мере прохождения через нагретую фильеру. Для протягивания ровингов и нетканого мата через ванну, формующее устройство и\или нагретую фильеру может быть использован гусеничный механизм с парой вальцов. Затем заготовка композиционного материала, выходящая из фильеры, обрезается до требуемой длины с помощью обрезного устройства. Таким образом, волокна сплошного ровинга пропитываются полимерной смолой, а мат покрывается полимерной смолой, после чего волокнам вместе с матом придается форма конечного композиционного материала, который обрезается для получения готового изделия, изготовленного методом пултрузии. Ровинги придают композиционному материалу, изготовленному пултрузией, прочность при растяжении в продольном направлении, а нетканый мат - прочность при растяжении в поперечном направлении.

Как было сказано выше, связующая композиция обеспечивает повышенную устойчивость к воздействию стироловых мономеров, которые обычно присутствуют в термоотверждающихся смолах, используемых при пултрузии. Эта повышенная устойчивость к воздействию стироловых мономеров делает гибкие нетканые маты согласно настоящему изобретению пригодными для использования в процессах пултрузии. Как было отмечено выше, стироловые мономеры представляют собой сильные растворители, которые могут без труда увеличить объем и ухудшить качества связующего, вследствие чего может быть нарушена целостность мата. Благодаря устойчивости гибкого нетканого мата к воздействию стироловых мономеров, гибкий нетканый мат и, соответственно, полученный в итоге композиционный материал, изготовленный пултрузией, составной частью которого является указанный мат, характеризуются прочностью при растяжении, как в продольном, так и в поперечном направлении.

Гибкие нетканые маты могут быть также использованы в других технологических процессах, таких как, например, производство гипсовых стеновых плит и/или гипсовых панелей, часто используемых в строительстве зданий. Стеновые плиты, состоящие из гипсовых сердечников, зажатых между облицовочными слоями, обычно используются в строительстве в качестве внутренних перегородок и потолков в жилых и коммерческих зданиях. Гипсовый сердечник обычно содержит гипс, опционально некоторое количество рубленого стекловолокна мокрого способа формования, водостойкие реагенты, связующие вещества, катализаторы и наполнители низкой плотности. Известный в данной области техники способ формования гипсовых плит начинается с подготовки сплошного слоя облицовочного материала, такого как волокнистая вуаль, и нанесения гипсовой суспензии на поверхность этого облицовочного материала. Затем на противоположную поверхность гипсовой суспензии укладывается второй сплошной слой облицовочного материала. Таким образом, гипсовая суспензия оказывается зажатой между противолежащими слоями облицовочного материала. Затем толщина зажатой между слоями гипсовой суспензии регулируется до требуемой величины и высушивается для отверждения гипсового сердечника и формирования гипсовой плиты. После этого гипсовая плита может быть обрезана до заданных размеров (например, по длине) для использования по назначению. Стекловолокно обычно используется в производстве гипсовых стеновых плит с целью повышения прочности при растяжении и сопротивления на разрыв конечного продукта.

Согласно различным вариантам осуществления настоящего изобретения гибкие нетканые маты могут быть использованы в качестве облицовки гипсовых стеновых плит для придания им повышенной размерной стабильности в присутствии влаги, повышенной устойчивости к биологическим воздействиям, повышенной воздухопроницаемости и улучшенных физических и механических свойств, таких как прочность и долговечность, в сравнении с обычными гипсовыми плитами, облицованными бумагой или иными целлюлозными материалами.

Представив в общих чертах общую идею настоящего изобретения путем раскрытия различных вариантов его осуществления, дополнительно можно обеспечить лучшее понимание заявленного изобретения на конкретных примерах его реализации, проиллюстрированных ниже, которые представлены исключительно в иллюстративных целях и никоим образом не исчерпывают собой или иным образом ограничивают общую идею настоящего изобретения.

Рабочие образцы

Для более полного раскрытия настоящего изобретения ниже приведен конкретный пример его реализации.

Пример 1

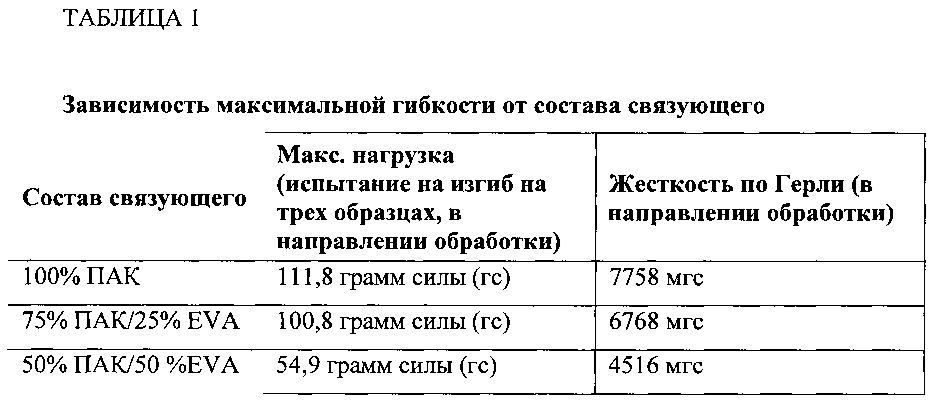

Было создано три образца нетканых матов, полученных обычным способом мокрой выкладки, в процессе выполнения которого рубленое стекловолокно после выкладки на подвижный экран в виде водной суспензии было покрыто водной дисперсией связующей композиции, а затем высушено и отверждено. Каждый мат был выполнен из волокон М размером 1,25 дюйма (диаметром 16 микрометров) с одинаковыми потерями при прокаливании (LOI) и одинаковой исходной массой. Связующая композиция, нанесенная на каждый мат, содержала термопластичные/термоотверждающиеся компоненты в разной пропорции. Связующее первого мата на 100 процентов состояло из полиакриловой кислоты (ПАК), связующее второго мата содержало 75 процентов полиакриловой кислоты и 25 процентов сополимера этилена и винилацетата, а связующее третьего мата содержало 50 процентов полиакриловой кислоты и 50 процентов сополимера этилена и винилацетата. Каждый состав был отвержден при температуре 485°F.

Затем полученные таким способом маты из стекловолокна были испытаны на максимальное сопротивление изгибу и жесткость по Герли для определения прочности на изгиб/изгибной жесткости мата.

Полученные результаты суммированы в Таблице 1.

Как показано в Таблице 1, гибкость нетканого мата улучшается с повышением содержания EVA в составе связующего. Например, за счет включения в состав связующего 25 весовых процентов EVA можно получить гибкие маты с жесткостью по Герли менее 7000 мгс, а при включении в состав связующего 50 весовых процентов EVA жесткость нетканых матов по Герли может быть уменьшена до менее 5000 мгс.

Хотя в настоящем документе было описано лишь несколько вариантов осуществления заявленного изобретения, следует понимать, что в него может быть внесено множество модификаций без отступления от существа и объема общей идеи изобретения. Предполагается, что все такие модификации входят в объем настоящего изобретения и его общих понятий, которые ограничены лишь формулой изобретения, представленной ниже.

Реферат

Группа изобретений относится к области строительства. Нетканый мат содержит 50 - 90 вес.% рубленого стекловолокна; 10 - 50 вес.% синтетических волокон, имеющих средний диаметр волокон от около 10 до 16 мкм; и связующую композицию, представляющую собой смесь термоотверждающегося материала, термопластичного материала и связывающего агента. Продукт из композиционного материала, изготовленного пултрузией, содержит один ровинг, пропитанный термоотверждающейся смолой; и нетканый мат. Гипсовая стеновая плита содержит гипсовый сердечник и нетканый мат. Обеспечивается повышение гибкости и прочности при растяжении. 3 н. и 22 з.п. ф-лы, 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Гипсовая панель, облицованная матом нетканого стекловолокнистого материала, и способ изготовления

Пленка, лист слоистого материала и способы их изготовления

Комментарии