Способ и устройство для изготовления нетканого волокнистого электретного полотна из свободных волокон и полярной жидкости - RU2238354C2

Код документа: RU2238354C2

Чертежи

Описание

Настоящее изобретение относится к способам использования полярной жидкости для придания заряда свободным непроводящим волокнам для изготовления электрически заряженного волокнистого нетканого полотна. Настоящее изобретение относится также к устройствам, пригодным для изготовления такого полотна.

Электрически заряженные нетканые полотна широко используются в качестве фильтров в респираторах, защищающих пользователя от вдыхания присутствующих в воздухе загрязнителей. В патентах США №4536440, №4807619, №5307796 и №5804295 приведены примеры респираторов, в которых используются такие фильтры. Электрические заряды улучшают способность нетканого полотна задерживать взвешенные в потоке частицы. Когда поток проходит сквозь нетканое полотно, эти частицы задерживаются в полотне. Нетканые полотна обычно состоят из диэлектрических, т.е. не проводящих тока полимеров. За последние годы разработано много способов изготовления электрически заряженных диэлектрических материалов, часто называемых "электретами".

Первые работы, относящиеся к электрически заряженным полимерным пленкам, Р.V.Chudleigh описал в статьях "Механизм переноса заряда на полимерную поверхность с помощью контакта с проводящей жидкостью" (Mechanism of Charge Transfer to a Polymer Surface by a Conducting Liquid Contact), 21 Appl. Phys. Lett., 547-48 (Dec. 1., 1972) и "Зарядка полимерных пленок с помощью жидкостного контакта" (Charging of Polymer Foils Using Liquid Contacts), 47 J. Appl. Phys., 4475-83 (October 1976). Способ, которым пользовался Chudleigh, включал в себя зарядку полимерной полифторэтиленовой пленки путем приложения к ней напряжения. Напряжение к пленке прикладывалось через проводящую жидкость, соприкасающуюся с поверхностью пленки.

Первая из известных технология изготовления волокнистых полимерных электретов описана в патенте США №4215682 (Kubic and Davis). По этому способу волокна бомбардировались потоком электрически заряженных частиц непосредственно на выходе из сопла экструдера. Сами волокна получались методом "вытягивания из расплава", при котором поток газа, проносящийся с высокой скоростью перед соплом экструдера, вытягивает и охлаждает экструдируемый полимерный материал, превращая его в отвердевшие волокна. Подвергнутые бомбардировке волокна в случайном порядке накапливаются на коллекторе, образуя волокнистое электретное полотно. В патенте сказано, что если вытянутые из расплава волокна электрически заряжены описанным способом, эффективность фильтрации может увеличиться в два или более раза.

Волокнистые электретные полотна изготавливались также путем зарядки их с помощью коронного разряда. Например, в патенте США №4588537 (Klaase и др.) показано, как волокнистое полотно непрерывно подается в устройство, создающее коронный разряд, где располагается вблизи от одной из главных поверхностей прочно закрепленной диэлектрической пленки. Корона создается высоковольтным источником, соединенным с противоположно заряженными тонкими вольфрамовыми проволоками. Другая высоковольтная конструкция для создания электростатических зарядов в нетканом полотне описана в патенте США №4592815 (Nakao). В этой конструкции полотно удерживается в плотном контакте с гладким заземленным электродом.

Волокнистые электретные полотна могут быть также изготовлены из полимерных лент или пленок, как описано в патентах США Re. 30782, Re. 31285 и Re 32171 (van Turnhout). Полимерные ленты или пленки электростатически заряжаются перед разрезкой на волокна, которые затем собираются и перерабатываются в волокнистый нетканый фильтр.

Для придания электрического заряда полимерным волокнам использовались и механические подходы. В патенте США №4798850 (Brown) описан фильтрующее полотно, состоящее из смеси двух различных по составу крученых полимерных волокон, которые сначала расчесывались, образуя рыхлый слой, а затем сшивались в подобие войлока. В патенте указано, что волокна тщательно перемешиваются, вследствие чего они электрически заряжаются при расчесывании. Описанный Brown процесс основан на общеизвестном явлении электризации трением.

Электризация трением может происходить также при высокой скорости движения струи незаряженного газа или жидкости вдоль поверхности полимерной пленки. В патенте США №5280406 (Coufal и др.) показано, что когда струя незаряженной жидкости ударяется о поверхность диэлектрической пленки, эта поверхность приобретает электрический заряд.

В более поздних разработках для внедрения электрических зарядов в волокнистые нетканые полотна использовали воду (см. патент США №5496507 на имя Angadjivand и др.). Для придания полотну свойств электрета струя воды под давлением или поток капель воды направлялись на нетканое полотно, состоящее из непроводящих микроволокон. Образующиеся при этом заряды улучшали фильтрующие свойства полотна. Выполняемая перед "гидравлической" зарядкой обработка полотна с целью удаления зарядов под действием коронного разряда в воздухе обеспечивала дополнительное улучшение параметров электрета.

Введение в состав волокнистого полимерного полотна определенных добавок улучшает фильтрующие свойства электретов. Например, стойкое к масляному туману электретное фильтровальное полотно было получено при введении фторсодержащей добавки в полипропиленовые микроволокна, вытягиваемые из расплава (см. патенты США №5411576 и 5472481 (Jones и др.)). Температура плавления фторсодержащей добавки была не менее 25°С, молекулярный вес - от примерно 500 до 2000.

Патент США №5908598 (Rousseau и др.) описывает способ, при котором добавка смешивается с термопластической смолой, предназначенной для изготовления волокнистого полотна. Струя воды под давлением или поток капель воды направляются на полотно под давлением, достаточным для создания в полотне электрических зарядов, улучшающих его фильтрующие свойства. Затем полотно высушивается. В качестве добавок могут использоваться: 1) термостабильное органическое соединение или олигомер, причем такое соединение или олигомер содержит как минимум один перфторированный компонент; 2) теoрмостабильное органическое триазиновое соединение или олигомер, содержащий, помимо атомов азота, входящих в состав триазиновой группы, по меньшей мере, один дополнительный атом азота; или 3) комбинация составов 1) и 2).

В патенте США №5057710 (Nishura) описан другой вид содержащих добавки электретов. В состав описанных Nishura полипропиленовых электретов входит, по меньшей мере, один стабилизатор, выбранный из пространственно затрудненных аминов, пространственно затрудненных фенолов, содержащих азот, или пространственно затрудненных фенолов, содержащих атом металла. В патенте сказано, что электреты, содержащие такие добавки, способны демонстрировать высокую термостабильность. Электростатическая обработка выполняется путем помещения листов нетканого полотна между игольчатым и заземленным электродами. В патентах США №4652282 и №4789504 (Ohmori и др.) описано включение в изолирующий полимер металлической соли жирной кислоты для обеспечения длительной сохранности высоких характеристик фильтрации пыли. В японском патенте Kokoku JP60-947 описаны электреты, состоящие из поли-4-метил-1-пентена и, по меньшей мере, одного соединения, выбранного среди

а) соединений, содержащих гидроксифенольную группу; б) высших алифатических карбоксикислот и их металлических солей; в) соединений, содержащих тиокарбоксилат; г) соединений, содержащих фосфор; и д) соединений, содержащих сложный эфир. В патенте указано, что такие электреты обладают высокой стабильностью при длительном хранении.

Недавно опубликованный патент США показывает, что фильтровальное полотно может быть изготовлено и без применения специальных операций дополнительной зарядки или электризации волокон или готового волокнистого полотна (см. патент США №5780153 на имя Сnоu и др.). Такие волокна изготавливаются из сополимера, который состоит из сополимера этилена, от 5 до 25% (по весу) (мет)акриловой кислоты и, возможно, но менее предпочтительно, до 40% (по весу) алкил(мет)акрилата, алкильные группы которого имеют от 1 до 8 атомов углерода. От 5 до 70% кислотных групп нейтрализуется ионами металла, в частности цинка, натрия, лития, магния или их смесью. Сополимер имеет индекс плавления от 5 до 1000 грамм за 10 минут. Остальное может быть полиолефином, например полипропиленом или полиэтиленом. Эти волокна могут быть изготовлены методом вытягивания из расплава, а для предотвращения излишнего слипания могут быстро охлаждаться водой. В патенте сказано, что такие волокна очень хорошо удерживают электростатические заряды - как существующие, так и преднамеренно созданные.

ЕР-А-0845554 описывает способ придания заряда нетканому полотну из микроволокон для получения электретного фильтровального материала. Этот способ заключается в обработке нетканого полотна, состоящего из непроводящих термопластических микроволокон, способных удерживать большое количество захваченных зарядов, струей воды или потоком водяных капель, направленных под давлением, достаточным для того, чтобы придать полотну улучшающий его фильтрующие свойства электрический заряд, и в последующей сушке полотна.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает новый способ и устройство, причем и тот и другое пригодны для изготовления волокнистого нетканого электретного полотна. Предлагаемый способ изготовления волокнистого нетканого электретного полотна состоит из этапов: (а) формирования одного или множества свободных волокон из непроводящего полимерного волокнообразующего материала; (б) опрыскивания свободных волокон эффективным количеством полярной жидкости; (в) сбора свободных опрысканных волокон с образованием волокнистого нетканого полотна; и (г) сушки свободных опрысканных волокон, нетканого полотна (или и того и другого) с целью получения волокнистого нетканого электретного полотна.

Предлагаемое устройство включает в себя аппарат для изготовления волокна, способный изготавливать одно или несколько свободных волокон. Рядом с ним располагается распылительное устройство, позволяющее опрыскивать эти свободные волокна полярной жидкостью. Имеется также коллектор, собирающий свободные волокна и формирующий из них волокнистое нетканое полотно. Кроме того, имеется сушильное устройство, обеспечивающее активную сушку полученных волокон или волокнистого нетканого полотна.

Предлагаемый способ отличается от известных способов тем, что он основан на опрыскивании свободных непроводящих волокон эффективным количеством полярной жидкости. После высушивания нетканого полотна его волокна приобретают электретные заряды, и само полотно превращается в нетканый волокнистый электрет. Существует множество патентов, описывающих взаимодействие свободных волокон с жидкостями. В известных решениях свободные волокна подвергаются воздействию жидкости с целью закалки волокон. Этап закалки предусматривался ради достижения множества целей, в том числе для придания полимеру мезоморфной не кристаллической структуры, для обеспечения более высокой производительности, для охлаждения волокон, чтобы предотвратить их излишнее слипание, и для увеличения однородности пряжи. (Смотри патенты США №№3366721, 3959421, 4277430, 4931230, 4950549, 5078925, 5254378 и 5780153). Хотя в этих патентах описывается закалка волокон с помощью жидкости, выполняемая вскоре после формования волокон, ни один из этих патентов не указывает на возможность получения электрета путем опрыскивания свободных непроводящих волокон полярной жидкостью. Заявители обнаружили, что для изготовления волокнистого нетканого электретного изделия достаточно иметь: (а) полярную жидкость; (б) непроводящий полимерный волокнообразующий материал; (в) эффективное количество полярной жидкости; и (г) стадию сушки.

Предлагаемый способ обладает тем преимуществом, что в нем этап образования электрета принципиально интегрирован в процесс формирования волокон, что позволяет существенно сократить количество этапов изготовления нетканого волокнистого электретного полотна. Хотя безусловно, совместно с предлагаемым способом могут использоваться и технологии последующей зарядки, электрет может быть изготовлен, не нуждаясь и не требуя операций зарядки, существенно отличающихся от процесса изготовления самого полотна.

Устройство согласно настоящему изобретению отличается от известных устройств, предназначенных для изготовления волокон тем, что включает в себя сушильный аппарат, расположенный так, чтобы обеспечить активную сушку свободных волокон или образующееся волокнистое полотно. Известные устройства не содержат сушильных аппаратов, поскольку по понятным причинам они расходуют закалочную жидкость в количествах, достаточных только для охлаждения или закалки волокна, легко удаляемых испарением при пассивной сушке.

Готовые изделия, изготовленные предлагаемым способом с применением устройств согласно настоящему изобретению, могут обладать постоянным электрическим зарядом сразу после сушки, например, на коллекторе. Поэтому нет необходимости подвергать их последующей процедуре зарядки коронным разрядом или иным способом для превращения в электрет. Полученное электрически заряженное нетканое полотно может использоваться в качестве фильтровального материала и способно сохранять практически однородное распределение зарядов в течение всего срока службы фильтра. Такие фильтры могут быть особенно удобны для применения в респираторах.

Применительно к настоящему изобретению термины в этом документе используются в значениях:

"свободное волокно" - волокно или волокнообразующий материал в процессе перемещения от формующего устройства к коллектору;

"эффективное количество" означает, что полярная жидкость использована в количестве, достаточном для того, чтобы вследствие опрыскивания свободных волокон полярной жидкостью и последующей сушки образовался электрет;

"электрет" - вещество, сохраняющее электростатический заряд, по меньшей мере, почти постоянно;

"электрический заряд" означает, что в веществе произошло разделение зарядов;

"волокнистый" означает "состоящий из волокон и, возможно, других компонентов";

"нетканое волокнистое электретное полотно " - нетканое полотно, состоящее из волокон, сохраняющих, по меньшей мере, почти постоянный электростатический заряд;

"почти постоянный" означает, что при стандартных условиях (температура 22°С, атмосферное давление 101,300 Па, влажность 50%) электростатический заряд сохраняется в материале настолько долго, что его можно измерить;

"жидкость" - состояние вещества, промежуточное между твердым и газообразным, в том числе в виде непрерывной массы, например потока, или в виде отдельных капель, например тумана;

"микроволокно" - волокно (или волокна) с эффективным диаметром менее 25 мкм.

"непроводящий" - обладающий при комнатной температуре (22°С) удельным сопротивлением не менее 1014 Ом×см;

"нетканый" - структура или часть структуры, в которой волокна связаны между собой иным, по сравнению с ткачеством, способом;

"полярная жидкость" - жидкое вещество, у которого дипольный момент составляет, по меньшей мере, около 0,5 Дебай, а диэлектрическая постоянная, по меньшей мере, около 10;

"полимер" - органическое вещество, состоящее из повторяющихся молекулярных блоков или групп, регулярно или нерегулярно связанных между собой, в том числе гомополимеры, сополимеры и смеси полимеров;

"полимерное волокнообразующее вещество" - вещество, из которого можно изготовить твердые волокна, состоящее из полимера или способного к превращению в полимер мономера и, возможно, других ингредиентов;

"опрыскивание" - означает процесс, позволяющий полярной жидкости вступить в контакт со свободным волокном под действием любого подходящего способа или устройства;

"полотно" - проницаемая для воздуха структура, имеющая в двух измерениях существенно большие размеры, чем в третьем измерении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - схематический (с частичными разрезами) вид сбоку на устройство для зарядки свободных волокон 24 согласно настоящему изобретению.

Фиг.2 - увеличенный вид сбоку (с частичными разрезами) на сопло 20 (по фиг-1).

Фиг.3 - пример фильтрующей лицевой маски 50, в которой можно использовать электретный фильтровальный материал, изготовленный согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно предлагаемому способу с помощью предлагаемого устройства одному или многим волокнам волокнистого полотна может быть придан электростатический заряд. Для этого полярной жидкостью опрыскивают свободные волокна, как только они покинут волокнообразующее устройство, например сопло экструдера. Волокна, состоящие из непроводящего полимерного материала, опрыскиваются эффективным количеством полярной жидкости, предпочтительно, пока они еще недостаточно спутаны или еще не образовали нетканое полотно. Увлажненные волокна собираются и сушатся до или после того, как они будут собраны, но предпочтительно собрать их во влажном виде, а потом высушить. Получившееся нетканое плотно предпочтительно имеет большое количество захваченных "почти постоянных" неполяризованных зарядов.

В своем предпочтительном воплощении настоящее изобретение по существу состоит из этапов: (а) формирования одного или нескольких свободных волокон из непроводящего полимерного волокнообразующего материала; (б) опрыскивания свободных волокон неполярной жидкостью; (в) собирания свободных волокон в нетканое волокнистое полотно; и (г) сушки волокон и/или нетканого полотна для образования нетканого волокнистого электретного полотна. Выражение "по существу состоит" употреблено в настоящем документе как неограниченный термин, исключающий только такие этапы, которые могли бы оказать пагубное влияние на электрический заряд электретного полотна. Например, если электрет был бы впоследствии подвергнут такой обработке, что дополнительная обработка привела бы к существенной потере электрического заряда нетканым полотном, такая дополнительная обработка должна быть исключена из предлагаемого способа, который по существу состоит из перечисленных выше этапов (а) - (г).

В другом своем предпочтительном воплощении настоящее изобретение составлено из этапов (а) - (г). Выражение "составлено из" также используется в настоящем документе как неограниченный термин, но исключающий только такие этапы, которые никак не связаны с изготовлением электретов. Таким образом, если изобретение составлено из перечисленных выше этапов (а) - (г), предлагаемый способ не включает такие этапы, которые выполняются для целей, абсолютно не связанных с изготовлением волокнистых электретов. Подобные этапы также могут оказывать пагубное влияние, но если они используются для целей, никоим образом не связанных с изготовлением электретов, они должны быть исключены из способа, который составлен из этапов (а) - (г).

Нетканые волокнистые полотна, изготовленные в соответствии с настоящим изобретением, демонстрируют присутствие "почти постоянного" электрического заряда. Предпочтительно, чтобы нетканое волокнистое полотно имело "постоянный" электрический заряд, т.е. чтобы этот электрический заряд сохранялся в волокнах и, тем самым, в нетканом полотне, по меньшей мере, в течение общепринятого срока службы изделия, в котором использован этот электрет. Фильтрующие характеристики волокнистых полотен обычно оцениваются по величине начального коэффициента качества (QFн). Начальный коэффициент качества (QFн) это коэффициент качества (QF), измеренный до нагрузки волокнистого нетканого электретного полотна, т.е. до того, как на это полотно подействует подлежащий фильтрации аэрозоль. Коэффициент качества (QF) определяется с помощью описанной ниже процедуры, называемой "Тест на ДОФ-проницаемость и перепад давления". Коэффициент качества волокнистых нетканых электретных полотен, изготовленных согласно настоящему изобретению, предпочтительно не менее чем в два раза превышает QF необработанного полотна практически той же самой конструкции и, более предпочтительно, не менее чем в 10 раз.

Предпочтительные волокнистые нетканые электретные полотна, изготовленные согласно настоящему изобретению, могут иметь электрический заряд, позволяющий готовому изделию показывать значения QFн, большие чем 0,4 (мм Н2O)-1, более предпочтительно - большие чем 0,9 (мм H2O)-1, еще более предпочтительно - больше чем 1, 3 (мм H2O)-1, а самое предпочтительное - больше чем 1,7 или 2 (мм Н2О)-1.

В одном из воплощений предлагаемого способа изготовления электретных изделий поток свободных волокон формируется путем экструзии волокнообразующего материала в поток газа, обладающего большой скоростью. Подобную операцию обычно называют вытягиванием из расплава. В течение многих лет нетканые волокнистые фильтровальные полотна изготавливались с помощью устройств для вытягивания из расплава, подобных описанному Van A. Wente в статье "Сверхтонкие термопластические волокна" (Superfine Thermoplastic Fibers), Indus. Engn. Chem. 48, стр.1342-46 (1956), и в опубликованном 25 мая 1954 г. отчете №4364 Naval Research Laboratories под названием "Изготовление сверхтонких органических волокон" ("Manufacture of Super Fine Organic Fibers", Van A. Wente и др.). Газовый поток обычно обламывает концы свободных волокон. Однако длина отдельных волокон, как правило, оказывается неопределенной. Свободные волокна хаотически перепутываются возле коллектора, непосредственно перед ним, или на самом коллекторе. Обычно волокна перепутываются настолько сильно, что с получающимся полотном можно работать как с циновкой. Иногда бывает трудно определить, где начинается или оканчивается отдельное волокно, так что волокна обычно кажутся непрерывно размещенными в нетканом полотне (хотя они и могли быть оборваны в процессе вытягивания).

Альтернативно, свободные волокна могут быть сформированы в процессе прядения, в котором одно или несколько свободных непрерывных полимерных экструдируется на коллектор (см. например, патент США №430563). Свободные волокна могут быть также изготовлены с помощью процесса электростатического прядения, описанного, например, в патентах США 4043331, 4069026 и 4143196 или путем воздействия электростатического поля на расплавленный полимерный материал - см. патент США 4230650. На этапе опрыскивания полярной жидкостью свободные волокна могут находиться в жидком (расплавленном) состоянии, в сочетании жидкого и расплавленного состояний (полурасплавленном) или в твердом состоянии.

На фиг.1 и 2 показан способ изготовления волокнистого электретного полотна из вытянутых из расплава волокон.

Устройство 20 имеет экструзионную камеру 21, по которой перемещается расплавленный волокнообразующий материал, пока он не выйдет из устройства через отверстие 22. Отверстия для вспомогательного газа 23, через которые газовый поток (обычно нагретый воздух) выходит с высокой скоростью, расположены рядом с отверстием 22, чтобы помогать вытягивать волокнообразующий материал из отверстия 22. В большинстве практических исполнений, поперек выходного конца устройства 20 размещается целый ряд отверстий 22. По мере движения волокнообразующего материала, из выходного конца устройства выдавливается множество волокон, которые собираются на коллекторе 26 в виде полотна 25. Отверстия 22 размещены таким образом, чтобы направлять свободные волокна 24 к коллектору 26. Волокнообразующий материал имеет тенденцию отвердевать в пространстве между отверстиями 22 и коллектором 26. В патентах США №4118531 (Hauser) и №4215682 (Kubik и Davis) описаны устройства для вытягивания волокон из расплава, использующие подобную технологию.

Когда волокнообразующий материал выдавливается из устройства 20, газовый поток вытягивает одно или много свободных волокон 24. По мере увеличения длины свободных волокон 24 газовый поток становится способен делать более тонкими или отламывать концы свободных волокон 24. Отломанные куски свободных волокон газовый поток переносит к коллектору. Для изменения места отламывания волокон можно менять параметры процесса формирования свободных волокон 24. Например, уменьшение поперечного сечения волокон или увеличение скорости газового потока обычно заставляют волокна ломаться ближе к устройству 20.

Для достижения максимального заряда нетканого полотна предпочтительно, чтобы во время опрыскивания свободные волокна 24 еще не были сильно спутаны. Опрыскивание наиболее эффективно, если оно выполняется до того, как свободные волокна 24 окажутся спутанными. Спутанные волокна затеняют друг друга и могут не дать некоторым волокнам подвергнуться опрыскиванию полярной жидкостью, тем самым уменьшая общий электрический заряд. В реализациях, где одновременно формируется много волокон 24, поток капель полярной жидкости может спутывать волокна, мешая опрыскать полярной жидкостью некоторые из них. Кроме того, похоже, что поток разбрызгиваемой полярной жидкости способен "сбивать с курса" волокна 24, усложняя собирание волокон.

Движением волокон на пути к коллектору 26 управляет поток газа. Пока волокно 24 вытягивается из отверстия 22, дальний конец волокна 24 может свободно двигаться и спутываться с соседними волокнами. Напротив, ближний конец волокна 24 все время связан с отверстием 22, что минимизирует возможность спутывания в непосредственной близости к устройству 20. Следовательно, опрыскивание предпочтительно осуществлять как можно ближе к отверстиям 22.

Обычно, если скоростной поток газа не используется, например, в прядильном процессе, непрерывные свободные волокна собираются на коллекторе. После собирания волокна спутываются, чтобы образовать полотно одним из множества известных способов, в том числе тиснением и гидроспутыванием. Опрыскивание потока непрерывных свободных волокон в процессе прядения вблизи коллектора облегчает спутывание, поскольку дальние концы волокон легче перемещаются под воздействием разбрызгиваемой полярной жидкости.

На фиг.2 верхнее опрыскивающее устройство 28 показано расположенным на расстоянии "е" над средней линией "с" отверстий 22. По ходу волокон опрыскивающее устройство 28 удалено от торцов отверстий 22 на расстояние "а". Нижнее опрыскивающее устройство 30 расположено на расстоянии "f" под средней линией "с" отверстий 22. По ходу волокон опрыскивающее устройство 30 удалено от торцов отверстий 22 на расстояние "g". Верхнее и нижнее опрыскивающие устройства 28 и 30 расположены так, чтобы направлять потоки брызг 32 и 34 полярной жидкости на поток свободных волокон 24.

Опрыскивающие устройства 28 и 30 могут использоваться раздельно или для совместной обработки с разных сторон. Опрыскивающие устройства 28 и 30 могут использоваться для распыления паров полярной жидкости, например водяного пара, микроскопических или мелких (как в тумане) капелек полярной жидкости или непрерывных или прерывистых струй полярной жидкости. В общих чертах, этап опрыскивания состоит во взаимодействии свободных волокон с полярной жидкостью, причем полярная жидкость поддерживается газовой фазой или переносится ею любым из описанных выше способов. Опрыскивающие устройства 28 и 30 могут быть размещены, по существу, в любом месте между устройством 20 и коллектором 26. Например, в показанном на фиг.1 альтернативном воплощении опрыскивающие устройства 28' и 30' расположены рядом с коллектором, и даже после источника 38, подающего штапельные волокна в полотно 25.

Было обнаружено, что опрыскивание свободных волокон, пока они находятся в расплавленном или полурасплавленном состоянии, максимизирует величину создаваемого заряда. Опрыскивающие устройства 28 и 30 предпочтительно располагаются насколько возможно близко к потоку свободных волокон 24 (на минимально возможных расстояниях "е" и "f"), лишь бы не мешать движению свободных волокон 24 к коллектору 26. Указанные расстояния "е" и "f" предпочтительно составляют примерно 30,5 см (один фут), более предпочтительно менее 15 см (6 дюймов) в сторону от свободных волокон. Полярная жидкость может распыляться перпендикулярно потоку свободных волокон или под острым углом, например под острым углом к общему направлению движения свободных волокон.

Как показано, предпочтительно располагать опрыскивающие устройства 28 и 30 как можно ближе к торцу устройства 20 (на минимальных расстояниях "d" и "g"). Конструктивные ограничения обычно не позволяют разместить опрыскивающие устройства 28 и 30 ближе, чем примерно в 2,5 см (1 дюйм) от торца устройства 20, однако, при желании можно расположить опрыскивающие устройства 28 и 30 еще ближе к торцу устройства 20, например в специально сконструированном оборудовании. Наибольшее расстояние, на которое опрыскивающие устройства 28 и 30 могут быть удалены от торца устройства 20 (расстояния "d" и "g"), зависит от параметров процесса, поскольку опрыскивание должно быть выполнено до того, как волокна окажутся спутанными. Как правило, расстояния "d" и "g" не больше 20 см (8 дюймов).

На волокна распыляют столько полярной жидкости, чтобы обеспечить ее "эффективное количество". Это означает, что в контакте со свободными волокнами находится столько полярной жидкости, сколько нужно, чтобы обеспечить изготовление электрета способом согласно настоящему изобретению. Как правило, используемое количество полярной жидкости настолько велико, что формирующееся на коллекторе полотно оказывается мокрым. Однако возможно, что на коллекторе и не окажется жидкости, например, если расстояние между источником свободных волокон и коллектором настолько велико, что полярная жидкость успевает высохнуть, пока она находится на свободных волокнах, а не на коллекторе. Тем не менее, в предпочтительном воплощении настоящего изобретения расстояние между источником и коллектором не столь велико, а полярная жидкость используется в таком количестве, что собранное полотно намочено полярной жидкостью. Более предпочтительно, если полотно намочено до такой степени, что с него стекают капли даже при слабом сжатии. Еще более предпочтительно, если в момент формирования на коллекторе полотно существенно или полностью насыщено полярной жидкостью. Полотно может быть настолько насыщенным, что капли будут стекать даже без приложения какого-либо давления.

Количество распыляемой на полотно полярной жидкости может зависеть от скорости изготовления волокон. Если волокна изготавливаются с относительно небольшой скоростью, могут использоваться пониженные давления, поскольку в этом случае у волокон есть больше времени для адекватного взаимодействия с полярной жидкостью. Поэтому полярная жидкость может распыляться под давлением около 30 кПа или больше. При более высокой скорости изготовления волокон, как правило, полярную жидкость нужно распылять с более высокой производительностью. Например, когда применяется способ вытягивания волокон из расплава, полярная жидкость предпочтительно распыляется под давлением не менее 400 кПа, и более предпочтительно - от 500 до 800 и более кПа. Более высокое давление обычно создает в полотне более мощный заряд, но слишком высокое давление может помешать формированию волокон. Поэтому обычно используемые давления распыления меньше 3500 кПа, чаще всего - меньше 1000 кПа.

Предпочтительной полярной жидкостью является вода, поскольку она не дорога. К тому же при контакте с расплавленным или полурасплавленным волокнообразующим материалом она не образует вредных или опасных газов. Для целей настоящего изобретения предпочтительно пользоваться не водопроводной, а очищенной, например, путем дистилляции, обратного осмоса или деионизации водой. Очищенная вода предпочтительнее неочищенной, поскольку неочищенная вода может воспрепятствовать эффективной зарядке волокон. Вода обладает дипольным моментом около 1,85 Дебай и диэлектрической постоянной порядка 78-80.

Вместе с водой или вместо нее могут использоваться водные или не водные полярные жидкости. "Водная жидкость" - это жидкость, в которой содержится более 50% (по объему) воды. "Не водная жидкость" - это жидкость, в которой воды меньше 50% (по объему). Примерами не водных полярных жидкостей, пригодных для зарядки волокон, могут служить, метанол, этиленгликоль, диметилсульфоксид, диметилформамид, ацетонитрил и, среди прочих, ацетон или комбинации этих жидкостей. Такие водные или не водные жидкости должны обладать дипольным моментом, по меньшей мере, 0,5 Дебай, предпочтительно - не менее 0,75 Дебай и более предпочтительно - не менее 1,0 Дебай. Диэлектрическая постоянная жидкости должна быть не меньше 10, предпочтительно - не меньше 20, более предпочтительно - не меньше 50. Полярная жидкость не должна оставлять нелетучего проводящего остатка, который мог бы замаскировать или уничтожить заряд изготовленного полотна. Было обнаружено, что в целом существует тенденция к корреляции между величиной диэлектрической постоянной полярной жидкости и характеристиками фильтрации электретного полотна. Полярные жидкости, обладающие более высокими значениями диэлектрической постоянной, имеют тенденцию обеспечивать более заметное улучшение характеристик фильтрации.

Нетканые фильтровальные полотна предпочтительно имеют удельный вес не более примерно 500 г/м2, более предпочтительно - примерно от 5 до 400 г/м2. еще более предпочтительно - примерно от 20 до 100 г/м2. При изготовлении полотна из вытянутых из расплава волокон его удельный вес может регулироваться, например, изменением либо производительности экструдера, либо скорости коллектора. В большинстве случаев использования в фильтрах толщина нетканого полотна составляет от 0,25 до 20 мм, но обычно примерно от 0,5 до 4 мм. Готовое нетканое полотно имеет плотность предпочтительно не меньше 0,03, более предпочтительно - примерно от 0,04 до 0,15, еще более предпочтительно - примерно от 0,05 до 0,1. Плотность - безразмерный параметр, определяющий долю плотных фракций полотна. Предлагаемый способ обеспечивает создание практически равномерного распределения зарядов во всем объеме готового нетканого полотна независимо от удельного веса, толщины или плотности готового продукта.

Коллектор 26 располагается против устройства 20 и обычно собирает мокрые волокна 24. Волокна 24 оказываются спутанными либо на самом коллекторе 26, либо непосредственно перед попаданием на коллектор. Как было сказано выше, волокна, когда их собирают, предпочтительно должны быть влажными, более предпочтительно - сильно намоченными и еще более предпочтительно - намоченными практически до возможного предела или, по существу, насыщенными полярной жидкостью. Коллектор 26 предпочтительно снабжен механизмом для транспортирования полотна, который по мере собирания волокон перемещает собранное полотно к сушильному устройству 38. В предпочтительной реализации процесса коллектор совершает непрерывное движение по замкнутой траектории, что обеспечивает непрерывность процесса изготовления электретного полотна. Такой коллектор может быть выполнен в виде барабана, конвейерной ленты или ширмы. По существу, любые устройства или технологии, пригодные для собирания волокон, могут рассматриваться как подходящие для использования согласно настоящему изобретению. Один из примеров подходящих коллекторов описан в заявке на патент США, Serial №09/181205, озаглавленной "Однородное полотно из вытянутых из расплава волокон, а также способ и устройство для его изготовления" (Uniform Meltblown Fibrous Web and Method and Apparatus for Manufacturing).

Сушильное устройство 38 изображено расположенным после места сбора волокон 24, хотя сушку волокон для образования электретного полотна согласно настоящему изобретению можно выполнять и до того, как они будут собраны (или одновременно - и до и после сборки). Сушильное устройство может быть устройством активной сушки, таким как источник тепла, прямоточная печь, источник вакуума или источник воздуха, например конвективный нагреватель воздуха, пресс для отжимания полярной жидкости из полотна 25 или комбинация подобных устройств. В качестве альтернативы, для сушки полотна 25 может быть использован механизм пассивной сушки, например сушки окружающим воздухом. Однако пассивное сушильное устройство - воздушная сушка при температуре окружающей среды - может оказаться непрактичной при высокой производительности процесса производства.

Настоящее изобретение, по существу, предполагает использование любых методов или устройств, пригодных для сушки волокна и/или полотна, если они не могут тем или иным способом отрицательно сказаться на изготовленном электрете. После сушки полученное заряженное электретное полотно 39 может быть нарезано на листы, свернуто в рулон для хранения или превращено в различные изделия, например фильтры для респираторов.

Полученное заряженное электретное полотно 39 может быть подвергнуто дополнительной процедуре зарядки, которая, чтобы улучшить фильтрующие характеристики полотна, может увеличить накопленный полотном заряд или изменить его иным образом. Например, волокнистое нетканое электретное полотно может быть обработано коронным разрядом после изготовления электрета с помощью описанного выше процесса. Например, полотно может быть заряжено способом, описанным в патенте США №4588537 (Klaase и др.), или способом согласно патенту США №4592815 (Nakao). В качестве альтернативы или в сочетании с указанными способами полотно может быть также подвергнуто "гидравлической" зарядке, как описано в патенте США №5496507 (Angadjivand и др.).

Заряд волокнистого электретного полотна может быть также усилен путем использования других технологий зарядки, например способов, описанных в открытых для всеобщего сведения заявках на патенты США, озаглавленных "Способ и устройство для изготовления волокнистых электретных полотен с применением смачивающей жидкости и неводной полярной жидкости" ("Method and Apparatus for Making a Fibrous Electret Web Using a Wetting Liquid and an Aqueous Polar Liquid " US Serial №09/415291) и "Способ изготовления волокнистых электретных полотен с применением неводной полярной жидкости" ("Method of Making a Fibrous Electret Web Using a Nonaqueous Polar Liquid " US Serial №09/416216), которые были поданы в тот же день, что и настоящий документ.

Как показано на фиг.1, для получения более рыхлого, менее плотного полотна со свободными волокнами 24 могут смешиваться штапельные волокна 37.

Штапельным волокном называются волокна, которым разрезанием или иным способом придана определенная длина, обычно от примерно 2,54 см (1 дюйм) до примерно 12,7 см (5 дюймов). Штапельные волокна обычно имеют плотность от 1 до 100 денье. Уменьшение плотности полотна 25 может оказаться полезным для уменьшения перепада давления на полотне 25, что весьма желательно для некоторых фильтрационных применений, таких как индивидуальные респираторы. Штапельные волокна 37, захваченные потоком свободных волокон 24, достаточно хорошо удерживаются в полотне и наряду со свободными волокнами 24 тоже могут быть заряжены при опрыскивании полярной жидкостью из опрыскивающих устройств 28' и 30'.

Штапельные волокна 37 могут быть введены в полотно 25 с помощью "щипающего" вала 40, расположенного, как показано на фиг.1, над устройством для вытягивания волокон из расплава (см. также патент США №4118531 на имя Hauser). Волокнистое полотно 41, обычно свободно лежащее нетканое полотно, изготовленное, например, с помощью комплекта оборудования RANDO-WEBBER (поставляется фирмой Rando Machine Corp. of Rochester, New York), перемещается по столу 42 ведущим валом 43, пока его свободный конец не дойдет до щипающего вала 40. Щипающий вал 40 отщипывает волокна от свободного конца полотна 41, превращая их в штапельные волокна 37. Воздушный поток направляет эти штапельные волокна 37 по наклонному лотку или каналу 46 в поток вытянутых из расплава волокон 24, где штапельные и вытянутые из расплава волокна перемешиваются между собой. Используя загрузочное устройство, аналогичное каналу 46, в полотно 25 можно вводить частицы других веществ. Как правило, штапельные волокна 37 составляют не более примерно 90% веса полотна, но чаще - не более примерно 70% его веса.

В состав электретного полотна могут быть введены активные частицы различного назначения, например сорбирующие, каталитические и т.д. Например, в патенте США №5696199 (Senkus и др.) описаны различные виды пригодных для этого активных частиц. Активные частицы, обладающие сорбирующими свойствами, например активированный уголь или алюминий, могут вводиться в полотно для поглощения паров органических веществ во время фильтрации. Обычно такие активные частицы могут присутствовать в количествах, достигающих 80% (по объему) состава полотна. Нетканые полотна, содержащие активные частицы, описаны, например, в патентах США №3971373 (Braun); №4100324 (Anderson) и №4429001 (Kolpin и др.).

В число полимеров, которые могут оказаться подходящими для изготовления полезных для настоящего изобретения волокон, входят непроводящие термопластические органические полимеры. Такие полимеры могут представлять собой синтетические органические макромолекулы, состоящие, в основном, из длинной цепи повторяющихся структурных единиц, собранной из большого числа мономеров. Используемые полимеры должны быть способными удерживать значительные количества захваченных зарядов и быть пригодными для переработки в волокна, например, в устройствах для вытягивания из расплава или в прядильных устройствах. Термин "органический" указывает на то, что основу структуры полимера составляют атомы углерода. Термин "термопластический" указывает на способность полимера размягчаться под действием тепла.

В число предпочтительных полимеров входят такие полиолефины как полипропилен, поли-4метил-1-пентен, смеси или сополимеры, состоящие из одного или более таких полимеров, и комбинации этих полимеров. В число других подходящих полимеров входят полиэтилен и другие полиолефины, поливинилхлориды, полистирены, поликарбонаты, полиэтилентерефталаты и другие сложные полиэфиры, и комбинации этих и других непроводящих полимеров. Свободные волокна из этих полимеров могут изготавливаться с примесью других подходящих добавок. Такие свободные волокна, чтобы состоять из нескольких полимерных компонентов, могут экструдироваться или формоваться иными способами. (См. патент США №4729371 (Krueger и Dyrud) и патенты США №4795668 и №4547420 (Krueger и Меyеr). Эти различные полимерные компоненты могут располагаться по длине волокна параллельно или концентрически, образуя, например, двухкомпонентное волокно. Волокна могут быть собраны таким образом, чтобы получилось макроскопически однородное полотно, т.е. полотно, образованное из волокон практически одинакового строения.

Волокна, используемые для целей настоящего изобретения, для образования пригодного для фильтров волокнистого продукта не нуждаются в применении иономеров, в частности нейтрализованных ионом металла сополимеров этилена или акриловой или метакриловой кислот (или обеих вместе). Волокнистые нетканые электретные полотна могут быть подходящим образом изготовлены из указанных выше полимеров без добавления от 5 до 25% (по весу) (мет)акриловой кислоты с частично нейтрализованными ионами металлов кислотными группами.

Для использования в фильтрах предпочтительно, чтобы волокна являлись микроволокнами с эффективным диаметром, не превышающим 20 мкм, и более предпочтительно - с диаметрами приблизительно от 1 до 10 мкм - рассчитывается по методике, изложенной в статье Davies, C.N. "Разделение взвешенных в воздухе частиц пыли", в частности, по уравнению (12), ("The Separation of Airborne Dust Particles" Inst. Mech. Eng., London, Ргос.1В, 1952).

Характеристики электретного полотна могут быть улучшены путем введения добавок в состав, из которого формируются волокна, до его контакта с полярной жидкостью. В сочетании с волокнами или материалом, из которого они формируются, предпочтительно используется "улучшающая добавка против масляного тумана". Эта "улучшающая добавка против масляного тумана" представляет собой компонент, который, будучи добавлен в материал, из которого формируются волокна, или, например, нанесен на готовое волокно, может улучшить способность нетканого волокнистого электретного полотна отфильтровывать аэрозольные масляные частицы.

Для улучшения характеристик электрета в состав полимерного материала может быть введена добавка, содержащая фтор. В патентах США №5411481 и №5472481 (Jones и др.) описано применение допускающей переработку плавлением фторсодержащей добавки, имеющей температуру плавления не менее 25°С и молекулярный вес приблизительно от 500 до 2000. Такая фторсодержащая добавка может использоваться для улучшения стойкости к воздействию масляного тумана. Известен класс добавок, улучшающих свойства заряжаемых водяной струей электретов. Такие добавки представляют собой соединение, в состав которого входит раствор перфтората, содержащий не менее 18% фтора (от общего веса добавки), см. патент США №5908598 (Rousseau и др.). Одной из добавок этого типа является фторированный оксалидинон, описанный в патенте США №5411576 как "Additive А", вводимый в количестве не менее 0,1% от веса термопластического материала.

Другими возможными добавками являются термически стабильные соединения или олигомеры на основе триазина, которые помимо атомов азота самого триазина содержат, по меньшей мере, еще один атом азота. Еще одной добавкой, о которой известно, что она улучшает свойства электретов, заряжаемых струей воды, является ChimasssorbТМ 944 LF (поли[[6-(1,1,3,3, -тетраметилбутил)амино]-s-триазин-2,4-диил][(2,2,6,6.-тетраметил-4-пиперидил)имино]гексаметилен[(2,2,6,6-тетраметил-4-пиперидил)имино]), поставляемый фирмой Ciba-Geigy Corp. Добавки ChimasssorbТМ944 и "Additive А" могут сочетаться. Добавка ChimasssorbТМи/или иные вышеуказанные добавки присутствуют в полимере в количестве, предпочтительно, от примерно 0,1% до примерно 5% веса полимера, более предпочтительно - от примерно 0,2% до примерно 2% и еще более предпочтительно - от примерно 0,2% до примерно 1% веса полимера. Известно также, что некоторые другие пространственно затрудненные амины увеличивают образующийся в полотне электрический заряд, который улучшает фильтрующие характеристики. Если такая добавка чувствительна к действию температуры, ее можно вводить в устройство 20 через менее мощный дополнительный экструдер непосредственно перед выходным отверстием 22, с тем чтобы свести к минимуму время, в течение которого добавка будет находиться при повышенной температуре.

Такие содержащие добавки волокна после формования из нагретого расплава смеси полимера и добавки и после операций отпуска и зарядки могут быть подвергнуты закалке в ходе образования электретного полотна. Готовое изделие может обладать улучшенными характеристиками фильтрации, если электрет изготавливается именно таким способом – см. заявку на патент США Serial №08/941864, соответствующую международной публикации WO 99/16533. Добавки могут быть введены в полотно и после его формования, например с использованием метода поверхностного фторирования, описанного в поданной 2 июля 1998 года заявке на патент США Serial №09/109497 (Jones и др.).

Полимерный материал для формирования волокон при комнатной температуре имеет удельное сопротивление не менее 1014 Ом×см. Предпочтительно, чтобы удельное сопротивление было не менее 1016 Ом×см. Удельное сопротивление полимерного материала для изготовления волокон может быть определено с помощью стандартного теста ASTM D 257-93. Материал для волокон, используемый для изготовления волокон методом вытягивания из расплава, должен быть практически свободен от таких компонентов, как антистатики, которые могут увеличить электропроводность материала или иным образом повлиять на способность волокон удерживать электростатические заряды.

Изготовленные в соответствии с настоящим изобретением нетканые полотна можно использовать в фильтрующих масках, выполненных так, чтобы защитить, по меньшей мере, нос и рот пользователя.

На фиг.3 показана фильтрующая лицевая маска 50, которая может быть сконструирована так, чтобы в ней было использовано электростатически заряженное нетканое полотно, изготовленное согласно настоящему изобретению. Чашеобразной, в целом, части корпуса маски 52 придается форма, обеспечивающая удобное прилегание к носу и рту пользователя. Для удержания маски на лице пользователя может быть предусмотрена лента или мягкое крепление 54. Хотя на фиг.3 показана только одна лента 54, мягкое крепление может иметь множество разных конструкций (см., например, патенты США №4827924 (Japuntich и др.), №5237986 (Seppalla и др.) или №5464010 (Byram)).

В числе примеров иных конструкций фильтрующих лицевых масок, где может быть использовано волокнистое нетканое электретное полотно, укажем патенты США №4536440 (Berg), №4807619 (Dyrud и др.), №4883547 (Japuntich), №5307796 (Kronzer) и №5374458 (Burgio). Описанный электретный фильтровальный материал может быть также применен, например, в фильтрующих картриджах респираторов, таких как фильтрующие картриджи, описанные в патентах США №Re. 35062 (Brostrom и др.) или №5062421 (Burns и Reishel). Поэтому маска 50 изображена здесь только в иллюстративных целях, и использование данного электретного фильтровального материала не ограничивается описанной здесь реализацией.

Заявители уверены в том, что представленный метод зарядки создает в волокнах положительные и отрицательные заряды так, что эти положительные и отрицательные заряды случайным образом распределены по всему объему полотна. Случайное распределение зарядов обеспечивает отсутствие поляризации полотна. Таким образом, нетканое волокнистое электретное полотно, изготовленное в соответствии с настоящим изобретением, практически не поляризовано в направлении, перпендикулярном плоскости полотна. Волокна, заряженные указанным способом, демонстрируют идеальное совпадение с конфигурацией зарядов, показанной на рисунке 5С в заявке на патент США Serial №08/865362. Если волокнистое полотно подвергалось также процедуре зарядки коронным разрядом, распределение зарядов в нем будет подобно конфигурации, показанной на рисунке 5В той же заявки. Полотно, изготовленное из волокон, которые были заряжены исключительно изложенным здесь способом, как правило, обладает захваченным не поляризованным зарядом, равномерно распределенным по всему объему полотна. Термин "по существу не поляризованный заряд" соответствует волокнистым электретным полотнам, у которых при ТСРТ-анализе обнаруживается ток разряда, величина которого, отнесенная к площади измерительного электрода, не превышает 1 мкКл/м2. Подобную конфигурацию зарядов можно выявить, подвергнув полотно испытанию в режиме термически стимулированного разрядного тока (ТСРТ).

Анализ термически стимулированного разрядного тока заключается в нагревании электретного полотна с той целью, чтобы захваченные и "замороженные" заряды освободились и смогли образовать конфигурацию с меньшей энергией, создав при этом разрядный ток, который может быть обнаружен во внешней цепи. Термически стимулированные разрядные токи рассматриваются Lavergne и др. в статье "Исследование термически стимулированных токов" (A review of Thermo-Stimulated Current, IEEE Electrical Insulation Magazine, vol. 9, no. 2, 5-21, 1993, и Chen и др. в книге "Исследование термически стимулированных процессов" (Analysis of Thermally Stimulated Process), Pergamon Press, 1981.

Поляризация электрических зарядов может быть создана в полотне, которое было заряжено в соответствии с настоящим изобретением, путем нагревания его до некоторой температуры, превышающей температуру стеклования (Тg) полимера, т.е. температуры, при которой полимер переходит из твердого и сравнительно хрупкого состояния в вязкое или резиноподобное. Температура стеклования (Тg) ниже температуры плавления полимера (Тm). После нагревания до температуры, превышающей (Тg), образец охлаждается в постоянном электростатическом поле, чтобы "заморозить" поляризацию захваченных зарядов. Теперь термически стимулированный разрядный ток можно измерить, повторно нагревая электретный материал с постоянной скоростью увеличения температуры и измеряя созданный во внешней цепи ток. Для осуществления поляризации и последующего термически стимулированного разряда удобен прибор Solomat TSC/RMA модели 91000 с вращающимся электродом, выпускаемый фирмой TherMold Partners, L.P., Thermal Analysis Instruments of Stamford, Connecticut.

Значения разрядного тока и температуры откладываются на графике по осям x (ордината) и y (абсцисса). Положение пика (максимума тока) и форма кривой разрядного тока характеризуют механизм удерживания зарядов в электретном полотне. У электретных полотен, содержащих электростатический заряд, максимальный пик и форма кривой коррелированны с конфигурацией зарядов, захваченных электретным материалом. Величина заряда, протекшего по внешней цепи вследствие перемещения зарядов внутри самого электретного полотна в конфигурацию с меньшей энергией, может быть определена путем интегрирования пика (или пиков) кривой разряда.

Преимущества и другие особенности и подробности настоящего изобретения далее иллюстрируются приведенными ниже примерами. Однако следует отчетливо понимать, что эти примеры предназначены только для указанной цели и упоминаемые в них конкретные ингредиенты, количества и иные условия не ни в коем случае не должны восприниматься как необоснованно ограничивающие объем настоящего изобретения. Для раскрытия подобраны примеры, являющиеся не более чем иллюстрацией того, как можно осуществить предпочтительную реализацию настоящего изобретения и какими свойствами может, как правило, обладать готовое изделие.

Примеры

Подготовка образцов

Нетканые полотна изготавливались в целом так, как описано Wente, Van А. в Indus. Engn.. and Chem. 1342-46 (1956), но с добавлением смонтированных у выхода волокнообразующего устройства одной или двух штанг с мелкодисперсными опрыскивающими устройствами, для опрыскивания волокон полярной жидкостью после формования, но до собирания на коллекторе. В качестве термопластической смолы применялся, если не указано иное, полипропилен FINA 3860X, поставляемый фирмой Fina Oil and Chemical Co. Использовался экструдер Berstoff 60 мм, 44:1 с восемью зонами нагрева и двумя совместно вращающимися шнеками, поставляемый фирмой Berstoff of Charlotte, North Carolina. Если в смолу вводились добавки, они готовились в форме концентрата (10-15% по весу) в экструдере Werner Pfleiderer 30 мм, 36:1, с двумя совместно вращающимися шнеками, поставляемом фирмой Corp. of Ramsey, New Jersey. В качестве полярной жидкости использовалась вода, очищенная обратным осмосом и деионизацией. Удельный вес полотна составлял, если иное не указано, примерно 54-60 г/м2.

Тест на ДОФ-проницаемость и перепад давления

Нижеследующие сведения о тесте на ДОФ-проницаемость и перепад давления относятся к примерам 1-30 и к ссылкам на начальный коэффициент качества (QFн), упоминаемый в приведенных выше толкованиях терминов и в разделе "Формула изобретения". Тест на ДОФ-проницаемость и перепад давления выполнялся пропусканием аэрозоля, содержащего частицы диоктилфталата (ДОФ) с медианным диаметром 0,3 мкм, через образец нетканого полотна диаметром 11,45 см (4,5 дюйма) с расходом 32 дм3/мин. Скорость потока у поверхности образца составляла 5,2 см/с. Концентрация частиц ДОФ составляла примерно от 70 до 110 мг на кубический метр. Образцы подвергались воздействию потока, содержащего частицы ДОФ аэрозоля, в течение 30 с. Проницаемость частиц ДОФ сквозь образец определялась с помощью автоматизированного испытателя фильтров (Automated Filter Tester) модели TSI 8110, поставляемого фирмой TSI of St. Paul, Minnesota. Перепад давления на образце (АР) измерялся электронным манометром и фиксировался в обратных миллиметрах водяного столба (мм Н2O).

Значения ДОФ-проницаемости (ДОФП) и перепада давления (ΔР) использовались для расчета коэффициента качества (QF) по натуральному логарифму (In) ДОФП в соответствии со следующей формулой

QF [(мм Н2O)-1]=- (In((ДОФП [%]) /100) / ΔР [ммH2O]

Фильтрующие свойства тем лучше, чем выше значение начального коэффициента качества.

Начальный коэффициент качества (QFн) был определен у всех перечисленных ниже образцов.

Альтернативный тест на ДОФ-проницаемость и перепад давления

Альтернативный тест на ДОФ-проницаемость и перепад давления был использован только в примере 31, и его результаты относятся только к этому примеру. Альтернативный тест выполнялся в основном аналогично вышеописанной процедуре, с тем отличием, что частицы диоктилфталата (ДОФ) с медианным диаметром 0,3 мкм и концентрацией примерно от 70 до 110 мг на кубический метр создавались с помощью поставляемого фирмой TSI of St. Paul, Minnesota распылителя TSI №212, имеющего четыре отверстия, при давлении чистого воздуха около 207 кПа (30 psi). Частицы пропускались через образец нетканого полотна с расходом 42,5 дм3/мин, при этом скорость потока у поверхности образца составляла 6,9 см/с. Проницаемость частиц ДОФ сквозь образец определялась с помощью оптической накопительной камеры измерителя процента пропускания (Percent Penetration Meter) модели TPA-8F, поставляемой фирмой Air Techniques Inc. of Baltimore, Maryland. Коэффициент качества определялся по изложенной выше методике. Полученные при более высокой скорости значения коэффициента качества оказались несколько меньшими, чем при меньшей скорости.

Примеры 1-2 и сравнительный пример С1

Данные примеры демонстрируют полезный эффект от опрыскивания свободных волокон водой - увеличение коэффициента качества. Для улучшения способности заряжаться все образцы в примерах 1-2 и сравнительном примере С1 содержали добавку ChimassorbТМ 944 в количестве около 0,5% (по весу). Образцы в примере 1 были изготовлены при использовании одной воздушной мелкодисперсной распылительной штанги, имеющей 6 отдельных распылительных головок, смонтированной примерно на 17,8 см (7 дюймов) ниже средней линии выходных отверстий экструдера, на расстоянии примерно 5,08 см (2 дюйма) от них. Использована распылительная штанга модели 1/4J, поставляемая фирмой Spraying Systems of Wheaton, Illinois. Каждая распылительная головка была снабжена жидкостной насадкой (модель №2850) и воздушной насадкой (модель №73320) для мелкодисперсного распыления жидкости, также от Spraying Systems. Давление воды в распылителе составляло около 344,7 кПа (50 psi), давление воздуха - около 344,7 кПа (50 psi). Вода на волокна разбрызгивалась в количестве, достаточном для существенного смачивания собираемого полотна. Коллектор был расположен на расстоянии примерно 35,6 см (14 дюймов) от торца экструдера. Вода из собранного полотна удалялась сушкой в печи периодического действия при температуре около 54,5°C(130°F).

Образцы в примере 2 опрыскивались с помощью двух воздушных мелкодисперсных распылительных штанг. В качестве верхнего опрыскивающего устройства была использована распылительная штанга из примера 1. Верхнее опрыскивающее устройство было расположено примерно на 17,8 см (7 дюймов) выше средней линии выходных отверстий экструдера, а нижнее - примерно на 17,8 см (7 дюймов) ниже средней линии выходных отверстий экструдера. В качестве нижнего опрыскивающего устройства была использована система Sonic Spray с 15 распылительными головками модели №SCD 035H фирмы Sonic Environmental Corp. of Pennsauken, NJ. Оба опрыскивающих устройства помещались на расстоянии примерно 5,08 см (2 дюйма) от торца экструдера. Давление воды и воздуха в обоих распылителях составляло около 344,7 кПа (50 psi). Полученное полотно было существенно более влажным, чем в примере 1. Вода удалялась сушкой собранного полотна в печи периодического действия при температуре около 54,5°С (130°F). Образцы в сравнительном примере С1 изготавливались точно так же, как в примерах 1-2, но не опрыскивались водой.

Результаты приведены в табл. 1.

Данные табл. 1 показывают, что опрыскивание свободных волокон эффективным количеством воды после экструзии, но перед сбором на коллекторе, существенно увеличивает QFн, что указывает на улучшение способности собранного полотна отфильтровывать частицы из воздушного потока. Результаты показывают, что два распылителя могут оказаться более эффективными, чем один.

Примеры 3-4

Данные примеры демонстрируют полезное влияние на коэффициент качества применения ChimassorbТМ 944 в качестве добавки к полимеру.

Концентрация ChimassorbТМ в табл. 2 выражена в процентах от веса полимера. Опрыскивание водой выполнялось так, как описано в примере 1, за исключением того, что давление воды в распылителе составляло около 138 кПа (20 psi), давление воздуха - около 414 кПа (60 psi). Уменьшение давления воды привело к тому, что общее количество воды в полотне уменьшилось по сравнению с примером 1. Тепло волокон заставило часть воды испариться еще на пути к коллектору, поэтому собранное полотно было только влажным.

Вода из собранного полотна в примерах 3-4 удалялась сушкой в печи, оборудованной двумя перфорированными барабанами. Нагретый воздух протягивался сквозь полотно. Время пребывания полотна в печи при температуре воздуха около 71,1°С (160°F) составляло примерно 1,2 мин. Печи такого типа поставляет фирма Aztec Machinery Co. of Ivyland, Pennsylvania.

Результаты представлены в табл. 2.

Данные табл. 2 показывают, что введение добавки ChimassorbТМ 944 в состав термопластического материала увеличивает QFн. В нижеследующих примерах рассматривается применение пониженных давлений воды, которое приводит к уменьшению количества воды, наносимой на волокна, и может ухудшить оцениваемые по QFн характеристики готового продукта.

Примеры 5-9

Эти примеры иллюстрируют влияние давления воды на коэффициент качества. Опрыскивание волокон выполнялось так же, как в примере 1, с помощью распылительной штанги, снабженной жидкостными и воздушными насадками для мелкодисперсного распыления жидкости. Давление в воздушных насадках составляло около 414 кПа (60 psi). Давление воды в жидкостных насадках указано в табл. 3.

В состав полимера входило около 0,5% добавки ChimassorbТМ 944 (по весу). Вода удалялась сушкой в печи аналогично примерам 3-4. В примерах 8-9 перед сушкой в печи избыток воды удалялся с помощью вакуумирования. Вакуумирование осуществлялось при проходе полотна над вакуумным порогом, снабженным отсасывающими щелями, пропускающими жидкость в соединенную с ними вакуумную полость. Эти отсасывающие щели имели ширину около 6,35 мм (0,25 дюйма) при длине около 114,3 см (45 дюймов). В примере 8 использовалась одна отсасывающая щель. В примере 9 использовались две отсасывающие щели. При прохождении полотна перепад давления на щели составлял около 7,5 кПа (75 см водяного столба). Результаты представлены в табл. 3.

Данные табл. 3 показывают, что увеличение давления воды увеличивает QFн. Примеры 8 и 9 показывают, что удаление излишков воды перед сушкой полотна способно увеличивать QFн.

Примеры 10-17

Нижеследующие примеры демонстрируют увеличение коэффициента качества по сравнению с данными примеров из табл. 3 при удалении воздушных насадок из распылительных головок. Эти воздушные насадки обеспечивают мелкодисперсное распыление воды. Удаление воздушных насадок позволяет потоку крупных капель воды попадать на расплавленный полимер или волокна, как только они выйдут из отверстий экструдера. Распылительная штанга была расположена на расстоянии около 2,54 мм (1 дюйм) от экструдера по ходу волокон. В составе термопластического материала присутствовала добавка ChimassorbТМ 944 в количестве примерно 0,5%. Применение вакуумного устройства аналогичного примеру 8, отмечено в табл. 4. Вода удалялась печной сушкой, как описано в примерах 3-4.

Данные табл. 4 показывают увеличение QFн вследствие увеличения размера попадающих на волокна капель воды по сравнению с данными примера 3, где воздушные насадки оставались на месте. Однако при удаленных воздушных насадках увеличение QFн под влиянием вакуумирования заметно уменьшилось во всех примерах за исключением примеров 12 и 13.

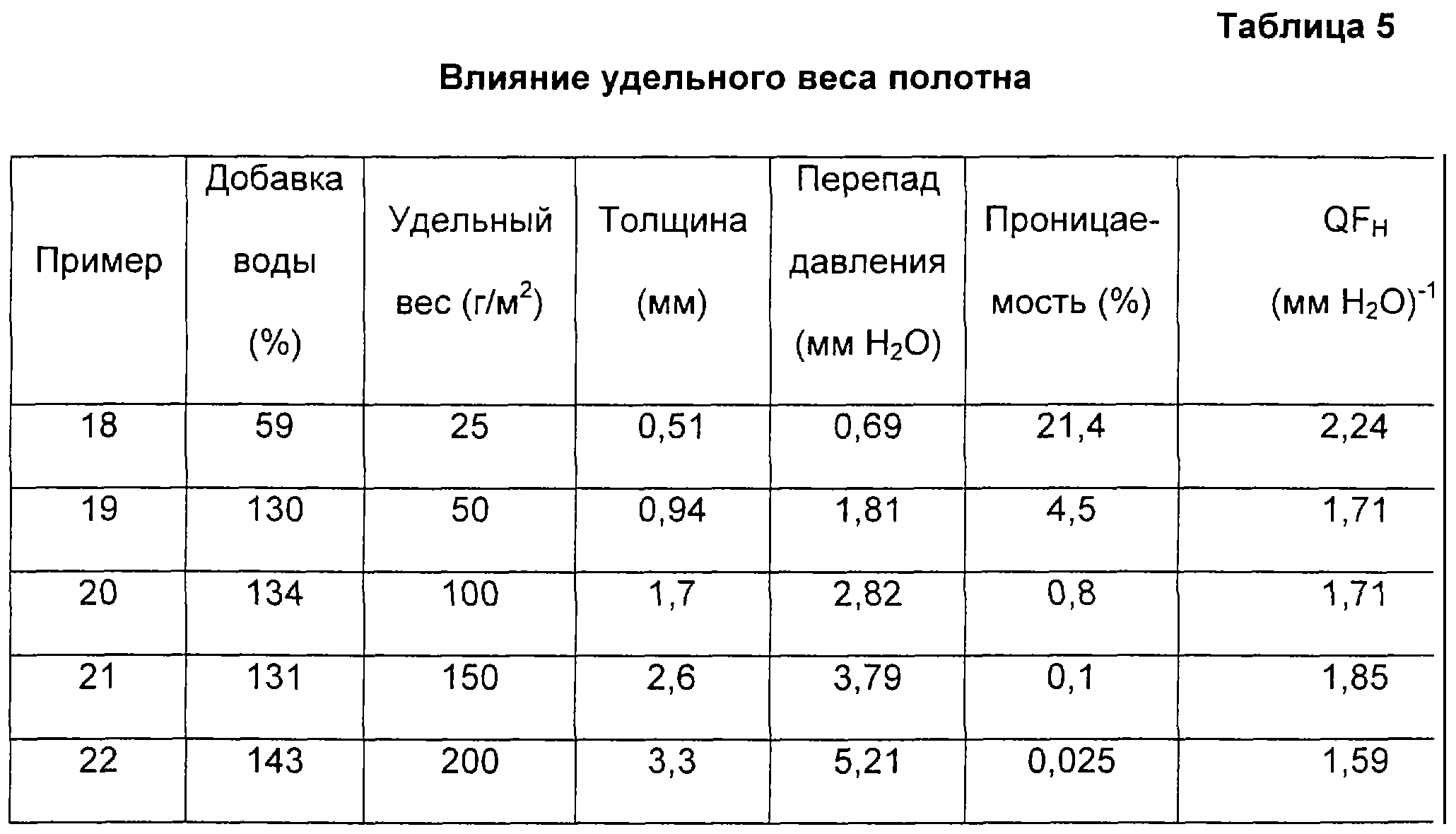

Примеры 18-22

Эти примеры иллюстрируют влияние удельного веса полотна на коэффициент качества. Образцы опрыскивались с помощью распылительной штанги, описанной в примере 1. Давление воды в жидкостных насадках составляло около 414 кПа (60 psi). Давление воздуха в воздушных насадках было около 276 кПа (40 psi). Вода удалялась сушкой в печи аналогично примерам 3-4. В состав полимера входило около 0,5% добавки ChimassorbТМ944 (по весу). Удельный вес полотна указывается в граммах на квадратный метр (г/м2).

Полученные результаты представлены в табл. 5.

Данные табл. 5 показывают, что в диапазоне удельных весов от 50 до 150 г/м2 QFн остается практически неизменным. Видно, что QFн снижается при удельном весе 200 г/м2 и увеличивается при удельном весе 25 г/м2. Этот явный результат может быть следствием величин перепада давления при большом и малом удельных весах.

Примеры 23-25

Эти примеры иллюстрируют влияние эффективного диаметра волокон (ЭДВ) на коэффициент качества. Образцы опрыскивались с помощью распылительной штанги, описанной в примерах 18-22. Давление воды в жидкостных насадках составляло около 414 кПа (60 psi). Давление воздуха в воздушных насадках было около 276 кПа (40 psi). Вода удалялась сушкой в печи аналогично примерам 3-4. В состав полимера входило около 0,5% добавки ChimassorbТМ944 (по весу). ЭДВ указывается в микрометрах (мкм).

Полученные результаты представлены в табл. 6.

Данные табл. 6 показывают, что QFнувеличивается при увеличении эффективного диаметра волокон.

Примеры 26-27

Нижеследующие примеры демонстрируют влияние положения распылительной штанги на величину коэффициента качества. Образцы для этих примеров имели удельный вес около 57 г/м2. Волокна опрыскивались распылительным устройством, описанным в примере 1. Давление воды в жидкостных насадках составляло около 414 кПа (60 psi). Давление воздуха в воздушных насадках было около 276 кПа (40 psi). Вода удалялась сушкой в печи аналогично примерам 3-4.

Результаты приведены в табл. 7. Указанные расстояния соответствуют расстояниям "d" и "g" на фиг.2.

Данные табл. 6 показывают, что при приближении опрыскивающих устройств к экструдеру фильтрующие характеристики улучшаются. Количество воды в собранном полотне примера 26 составляло около 59% веса полотна. Количество воды в собранном полотне примера 27 составляло около 28% веса полотна. Количество воды в полотне примера 26 было больше количества воды в полотне примера 27 из-за разницы в расположении опрыскивающих устройств.

Примеры 28-29

Нижеследующие примеры демонстрируют влияние разных используемых смол на величину коэффициента качества. В обоих примерах волокна опрыскивались распылительным устройством, описанным в примере 18-22, удаленным примерно на 7,62 см (3 дюйма) от торца экструдера. В примере 28 в качестве основной смолы использовался поли-4-метил-1-пентен, поставляемый фирмой Mitsui Petrochemical Industries, Tokyo, Japan под торговой маркой ТРХ-МХ002. Давление воды составляло около 241,3 кПа (35 psi), а давление воздуха около 276 кПа (40 psi). Добавка ChimassorbТМ944 вводилась вспомогательным экструдером в шестую зону основного экструдера в количестве примерно 0,5% веса экструдируемого волокна. В примере 29 в качестве основной смолы использовался сложный термопластический полиэфир, поставляемый фирмой Hoechst Celanese под торговой маркой Product №2002 (Lot №LJ30820501). Давление воды составляло около 414 кПа (40 psi), а давление воздуха - около 206,8 кПа (30 psi). Добавка ChimassorbТМ944 вводилась в основной экструдер в количестве примерно 0,5% от веса экструдируемого волокна. Вода удалялась печной сушкой, как в примерах 3-4. Результаты представлены в табл. 8.

Данные табл. 8 показывают, что в рамках настоящего изобретения можно использовать волокна, изготовленные из различных непроводящих смол.

Пример 30

Этот пример показывает, что в рамках настоящего изобретения могут использоваться заряжающие добавки. В этом примере для увеличения заряда была использована добавка, раскрытая в примере 22 патента США №5908598. В частности, N,N'-ди-(циклогексил)-гексаметилендиамин был приготовлен, как описано в патенте США №3519603. Затем 2-(терт-октиламино)-4,6-дихлоро-1,3,5-триазин был приготовлен как описано в патенте США №4297492. Наконец, была проведена реакция между этим диамином и дихлортриазином, описанным в патенте США №4492791 (далее "триазиновое соединение"). Полученная добавка была введена в количестве примерно 0,5% от веса термопластического материала. Остальные условия по существу совпадали с описанными в примере 1. Вода удалялась печной сушкой, как в примерах 3-4. Результаты приведены в табл. 9.

Данные табл. 9 показывают, что для формирования электретных изделий согласно настоящему изобретению могут использоваться другие добавки.

Пример 31

В образцах полотен из примеров 3 и 30 была осуществлена поляризация электрических зарядов путем нагревания их до температуры 100°С, выдержки образцов в постоянном электростатическом поле с напряженностью около 2,5 кВ/мм при температуре 100°С в течение примерно 10, 15 и 20 мин с последующим охлаждением до температуры -50°С в присутствии постоянного электростатического поля. Поляризация захваченных зарядов оказывалась "замороженной" в полотне. Анализ термически стимулированного разрядного тока (ТСРТ) заключается в повторном нагревании электретного полотна, позволяющем "замороженным" зарядам восстановить свою подвижность и перейти в некоторую конфигурацию с уменьшенной энергией, вследствие чего во внешней цепи появляется поддающийся измерению ток. Для осуществления поляризации и последующего термически стимулированного разряда был использован прибор Solomat TSC/RMA модели 91000 с вращающимся электродом, выпускаемый фирмой TherMold Partners, L.P., Thermal Analysis Instruments of Stamford, Connecticut.

После охлаждения образцы полотна нагревались от температуры -50°С до примерно 160°С со скоростью около 3°С в минуту. Создаваемый при этом ток во внешней цепи регистрировался в функции температуры. Суммарная величина освобожденного заряда определялась интегрированием площади под кривой разрядного тока.

Данные табл. 10 показывают, что при создании наведенной поляризации зарядов полотна, изготовленные согласно настоящему изобретению, приобретают случайным образом распределенные заряды. Все образцы были предварительно испытаны без выдержки их при повышенной температуре. При выполнении анализа ТСРТ на этих образцах у них не было обнаружено никакого заметного сигнала. Поскольку сигнал ТСРТ становился заметным только после выполнения процедуры поляризации электростатических зарядов, был сделан вывод о том, что исследованные образцы обладают только неполяризованным захваченным зарядом.

Цитированные выше патенты и заявки на патенты, в том числе цитированные в разделе "Предпосылки создания изобретения", включены в текст в качестве справочных.

Настоящее изобретение может быть успешно реализовано в отсутствие любого элемента, если он не был специально указан как неотъемлемый.

В описанных выше воплощениях могут быть сделаны изменения, не выходящие за пределы объема настоящего изобретения. Таким образом, настоящее изобретение не ограничивается описанными выше способами и структурами, а лишь только элементами и этапами, указанными в формуле изобретения, и любыми эквивалентами указанных элементов и этапов.

Реферат

Способ и устройство для придания заряда волокнам, состоящим из непроводящего полимера. Полярная жидкость опрыскивает свободные волокна, а затем эти свободные волокна собираются, образуя спутанное волокнистое нетканое полотно, которое может содержать некоторое количество полярной жидкости. Затем нетканое полотно высушивается. Благодаря попаданию на свободные непроводящие волокна эффективного количества полярной жидкости до того, как они образуют нетканое полотно, и последующей сушке, свободные волокна заряжаются. Предлагаемый способ и устройство позволяют зарядить волокна одновременно с изготовлением полотна без последующей обработки. 2 н. и 25 з.п.ф-лы, 3 ил., 10 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ электризации нетканого полотна, электретная фильтрующая среда, упругая фильтрующая маска и респираторная маска в сборе

Устройство для изготовления нетканого материала

Комментарии