Лиоцельное волокно, способ его производства, бумага и гидропереплетенный материал - RU2144101C1

Код документа: RU2144101C1

Чертежи

Описание

Настоящее изобретение относится к способу производства лиоцельного волокна с повышенной склонностью к фибриллированию и к лиоцельному волокну, имеющему повышенную склонность к фибриллированию.

Известно, что целлюлозное волокно может быть получено экструзией раствора целлюлозы в подходящем растворителе в коагуляционную ванну. Этот способ относится к так называемому "формованию из растворителя", а целлюлозное волокно, изготавливаемое таким образом, называют "сформованным из растворителя" целлюлозным волокном или лиоцельным волокном. Лиоцельное волокно следует отличать от целлюлозного волокна, изготовленного другими известными способами, которые основаны на получении растворимого химического производного целлюлозы и его последующем разложении с регенерацией целлюлозы, например, от волокна, полученного вискозным способом. По сравнению с такими волокнами, как вискозное волокно, лиоцельное волокно известно своими замечательными физическими свойствами при производстве текстиля, например, такими как сопротивление разрыву. Один из примеров способа формования из растворителя описан в патенте США US-A-4246221, который включен в данное описание в качестве справочного материала. Целлюлозу растворяют в растворителе, таком как водный N-оксид третичного амина, например, N-метилморфолин-N-оксид. Полученный раствор затем экструдируют через подходящую фильеру в водную ванну с получением множества филаментных нитей, которые промывают водой для удаления растворителя, а затем сушат.

Волокна могут обладать склонностью к фибриллированию, особенно при механической нагрузке во влажном состоянии. Фибриллирование имеет место, когда структура волокна разрушается в продольном направлении таким образом, что тонкие фибриллы становятся частично отделенными от волокна, придавая ворсистый вид волокну и ткани, содержащим это волокно, например, тканой или трикотажной ткани. Такое фибриллирование, как полагают, обусловлено механическим истиранием волокна в процессе обработки во влажном и набухшем состоянии. Более высокие температуры и более продолжительное время обработки в общем случае обеспечивают получение более высокой степени фибриллирования. Лиоцельное волокно, как полагают, особенно чувствительно к такому истиранию и, следовательно, как показано, часто более чувствительно к фибриллированию, чем целлюлозные волокна других типов. Для уменьшения фибриллирования лиоцельных волокон предпринимались значительные усилия.

Наличие фибриллированных волокон в некоторых случаях при практическом применении дает преимущества. Например, фильтрующие материалы, содержащие фибриллированные волокна, обычно обладают высокой эффективностью. Фибриллирование вводят в процессы изготовления бумаги посредством измельчения волокон, что, как известно, повышает прочность и прозрачность бумаги. Фибриллирование может быть также использовано при производстве нетканых полотен, например, гидропереплетенных материалов, для обеспечения улучшенной когезии, покрытия и прочности. Хотя склонность к фибриллированию лиоцельных волокон выше, по сравнению с другими целлюлозными волокнами, она не всегда настолько велика, как это может быть необходимо при практическом применении. Предметом данного изобретения является создание лиоцельного волокна с повышенной склонностью к фибриллированию.

Описание изобретения

Настоящее изобретение предлагает способ производства лиоцельного волокна с повышенной склонностью к фибриллированию,

который включает

стадии:

(1) растворения целлюлозы в растворителе с образованием раствора,

(2) экструзии раствора через фильеру с образованием множества филаментных нитей,

(3) промывки

филаментных нитей для удаления растворителя, в результате чего образуется лиоцельное волокно; и отличающийся стадией

(4) воздействия на лиоцельное волокно условий, при которых

эффективно

уменьшается степень полимеризации целлюлозы по меньшей мере приблизительно на 200 единиц.

Растворитель предпочтительно содержит N-оксид третичного амина, более предпочтительно N-метилморфолин-N-оксид (NММО) и обычно дополнительно включает небольшое количество воды. При использовании смешивающегося с водой растворителя, такого как NММО, филаментные нити обычно промывают на стадии (3) водной жидкостью с целью удаления растворителя из филаментных нитей.

В конце стадии (3) лиоцельное волокно находится в невысушенной форме и обычно требует сушки. В одном из вариантов осуществления настоящего изобретения стадия деградации (4) проводится на не подвергавшемся сушке волокне, которое затем сушится. В другом варианте осуществления изобретения волокно подвергается сушке между стадиями (3) и (4). Проведение стадии деградации (4) в соответствии с настоящим изобретением на предварительно высушенном волокне может быть удобно, если желательна периодическая обработка или более длительное время обработки. Предварительно высушенное волокно может быть обработано в форме волокна, жгута или полотна, включая тканое, трикотажное и нетканое полотна.

Лиоцельное волокно производится в форме жгута, который обычно превращают в волокно штапельной длины для дополнительной обработки либо в невысушенном состоянии, либо после сушки. Лиоцельные жгуты могут быть превращены в штапельное волокно или до или после стадии деградации (4), либо или до или после сушки.

Лиоцельное волокно, производимое в соответствии со способом настоящего изобретения, может быть непигментированным (ненаполненным) (светлым или цвета небеленого сурового полотна) или пигментированным, например, за счет введения матового пигмента, такого как диоксид титана. Степень полимеризации (СП) целлюлозы обычно определяют с помощью вискозиметрии разбавленного раствора целлюлозы в растворителе, который представляет собой водный раствор комплекса металл/амин, например, гидроксида тетрамминомеди. Подходящий способ определения СП, основанный на методе TAPPT Standard T206, описывается далее как Метод Оценки 1. СП целлюлозы представляет собой число ангидроглюкозных единиц в одной молекуле. Следует понимать, что СП, измеренная таким образом, представляет собой усредненную по вязкости СП.

Желаемое снижение СП целлюлозы на стадии деградации (4) может быть достигнуто несколькими путями. В одном из вариантов осуществления изобретения СП уменьшают путем отбеливания, предпочтительно с использованием отбеливающей жидкости. Отбеливающую жидкость можно наносить на волокно путем пропускания через ванну, путем плюсования или опрыскивания, например, путем разбрызгивания жидкости на жгут волокна, выходящего из зазора между валками.

Отбеливание не подвергавшегося сушке волокна может быть проведено с использованием водного раствора, содержащего гипохлорит, такой как гипохлорит натрия, например, раствор, содержащий от 0,1 до 10, предпочтительно от 0,25 до 4, более предпочтительно от 0,5 до 2 вес.%/ NaOCl (из расчета на активный хлор). Отбеливающий раствор может необязательно дополнительно содержать щелочь, такую как гидроксид натрия, например, приблизительно до 0,5 или до 1 вес. % гидроксида натрия. С другой стороны, pH отбеливающего раствора можно контролировать в интервале от 5,5 до 8, предпочтительно в интервале от 6 до 7. Установлено, что при этих значениях pH деградация протекает относительно быстро. Гидрохлоритный отбеливающий раствор может быть, если это необходимо, нанесен на волокно при повышенной температуре, например, при 50oC. При периодической обработке предварительно высушенного лиоцельного волокна можно использовать менее концентрированные отбеливающие растворы. Например, отбеливающий раствор может содержать от 0,1 до 1 вес.% активного хлора, а отбеливание можно проводить при несколько повышенной температуре, например, при температуре от 30 до 60oC, в течение 1-3 часов.

С другой стороны, отбеливание может быть проведено с использованием водного раствора, содержащего перекись, в частности, перекись водорода. Например, можно использовать раствор, содержащий от 0,5 до 20, предпочтительно от 1 до 6, более предпочтительно от 1 до 4 вес.% перекиси водорода. Перекисный отбеливающий раствор предпочтительно дополнительно содержит щелочь, такую как, гидроксид натрия, например, в количестве приблизительно от 0,05 до 1,0 вес. %. Значение pH перекисного отбеливающего раствора предпочтительно находится в интервале от 9 до 13, более предпочтительно от 10 до 12. Перекисный стабилизатор предпочтительно не используется. Также возможно применение кислых перекисных растворов (pH 1 или ниже). Перекисный отбеливающий раствор предпочтительно наносят на волокно при комнатной температуре или при более низкой температуре для того, чтобы свести до минимума нежелательное разложение перекиси. Перекисные отбеливающие растворы, как установлено, менее эффективно снижают СП целлюлозы, чем гипохлоритные отбеливающие растворы и, следовательно, последние предпочтительны, если необходимо большое снижение СП. Эффективность перекисной обработки может быть повышена путем предварительной обработки лиоцельного волокна раствором, содержащим ион переходного металла, который катализирует разложение пероксид-иона, например, катион меди или железа. Очевидно, что такая предварительная обработка предпочтительно используется в сочетании с технологией, основанной на применении перекисного отбеливающего раствора, которая не включает циркуляционную ванну.

Эффективность отбеливания гипохлоритом или перекисью может быть повышена при воздействии ультрафиолетового излучения.

После смачивания волокна отбеливающим раствором предпочтительно, чтобы оно было нагрето для индуцирования или ускорения реакции деградации, в процессе которой степень полимеризации целлюлозы уменьшается. Например, жгут лиоцельного волокна, смоченный отбеливающим раствором, может быть пропущен через паровую камеру или нагретую J-камеру. Можно использовать влажный или перегретый пар. Температура пара в паровой камере может находиться в интервале приблизительно от 80 до 130oC, а время выдерживания может составлять от 10-200 до 20-60 секунд, хотя следует понимать, что температуру и время выдерживания необходимо выбирать в зависимости от желаемого уменьшения степени полимеризации целлюлозы. Также могут быть использованы другие типы оборудования, такие как, например, J-камера или аппарат для обработки острым паром в слое, если необходимо более длительное пропаривание, например, в интервале от 5 до 30 минут. С другой стороны, для того чтобы вызвать деградацию, смоченное гипохлоритным отбеливающим раствором волокно, может быть обработано водной кислотой или кислым или в особенности нейтральным буферным раствором.

Предварительно высушенное волокно может быть подвергнуто деградации на стадии (4) в соответствии с настоящим изобретением с использованием обычного отбеливающего оборудования, которое применяется для отбеливания хлопка, например, автоклав. Кроме того, не подвергавшееся сушке или предварительно высушенное лиоцельное волокно в виде жгута или штапельного волокна может быть подвергнуто деградации на стадии (4) в соответствии с настоящим изобретением с использованием обычного оборудования, применяющегося для непрерывной мокрой обработки волокна мокрого прядения. Например, лиоцельное волокно может быть разложено на сплошной тканой сетчатой ленте и затем пропущено под серией распылителей или других устройств для распределения жидкости, которые чередуются с прокатывающими валками, т. е. используя оборудование, которое обычно известно как оборудование для промывки только что спряденного вискозного волокна. Более длительное время обработки, чем при пропускании смоченного жгута через паровую камеру, легче получить при использовании других типов оборудования.

С другой стороны, в целлюлозной промышленности известны и другие способы отбеливания, например, отбеливание хлоритом. Для обеспечения значительного снижения СП должны быть выбраны агрессивные условия.

В другом варианте осуществления настоящего изобретения СП целлюлозы уменьшают путем обработки лиоцельного волокна водной кислотой. Кислота предпочтительно представляет собой минеральную кислоту, более предпочтительно соляную кислоту, серную кислоту и, в особенности, азотную кислоту. Например, волокно может быть смочено раствором, содержащим приблизительно от 0,2 до 4,5 вес.% концентрированной азотной кислоты в воде. После смачивания кислотой волокно предпочтительно нагревают для получения необходимого снижения СП, например, путем пропускания через паровую камеру, которая описана выше при рассмотрении способов водного отбеливания.

После обработки отбеливающим или кислотным раствором с целью уменьшения СП целлюлозы, лиоцельное волокно обычно промывают для удаления следов химикатов, использовавшихся для индуцирования деградации, и любых других побочных продуктов, а затем сушат известными способами.

Могут быть использованы и другие известные в данной области способы снижения СП целлюлозы, например, воздействие целлюлозных ферментов, излучения пучка электронов, озона, ультразвукового излучения или обработка перикисными соединениями, такими как надуксусная кислота или персульфаты и пербораты. Возможны сочетания двух или более способов. Ультразвуковая обработка может вызывать дополнительное фибриллирование волокна.

Стадия снижения СП (4) обычно приводит к уменьшению механической прочности при растяжении лиоцельных волокон. Обычно, как считают, это весьма нежелательно. Тем не менее установлено, что волокна, производимые в соответствии со способом настоящего изобретения, имеют удовлетворительные механические свойства при растяжении при практическом применении в областях, где необходимы высоко фибриллированные волокна, например, при производстве бумаги или нетканых изделий.

СП целлюлозы, используемой при производстве известных лиоцельных волокон, обычно находится в интервале от 400 до 1000, часто в интервале от 400 до 700. СП целлюлозы в лиоцельном волокне, получаемом по способу настоящего изобретения, может быть ниже приблизительно 250, более предпочтительно ниже 200, или ниже приблизительно 150 или 100. СП целлюлозы в лиоцельном волокне, получаемом способом настоящего изобретения, предпочтительно составляет по меньшей мере минус 75, так как при более низких величинах волокно имеет тенденцию к распадению на части. (Следует отметить, что хотя отрицательное значение СП не имеет физического смысла, указанные значения СП получены при применении стандартного пересчета к измерениям вязкости раствора по способу, описанному выше, а не при прямом измерении). СП лиоцельного волокна, производимого способом настоящего изобретения, предпочтительно лежит в интервале от 0 до 350, более предпочтительно от 150 до 250, в особенности, если СП лиоцельного волокна до обработки на стадии деградации (4) составляет 500-600. На стадии деградации СП целлюлозы может быть уменьшена по меньшей мере на 300 единиц, или приблизительно на 200-500 единиц, и часто приблизительно на 300-400 единиц. Неожиданно установлено, что склонность к фибриллообразованию лиоцельного волокна, производимого в соответствии с настоящим изобретением, значительно выше, чем лиоцельного волокна с такой же СП, полученного при использовании в качестве сырья целлюлозы с низкой СП и без стадии уменьшения СП настоящего изобретения, например, если волокно имеет СП приблизительно 400.

Титр волокна, обрабатываемого на стадии деградации (4) в соответствии с настоящим изобретением, обычно находится в интервале от 0,5 до 30 дтекс. Установлено, что способ настоящего изобретения наиболее эффективен при повышении склонности к фибриллированию волокна с относительно низким титром, например, от 1 до 5 дтекс, или от 1 до 3 дтекс, возможно из-за более высокого отношения поверхности к объему.

Установлено, что склонность лиоцельного волокна к фибриллообразованию находится в прямой зависимости от концентрации целлюлозы в растворе, из которого оно получено. Следует понимать, что повышение концентрации целлюлозы обычно неизбежно влечет за собой уменьшение СП целлюлозы для сохранения вязкости раствора ниже максимальной рабочей вязкости, используемой на практике. Увеличение склонности к фибриллированию, которое может быть достигнуто при использовании способа настоящего изобретения, обычно выше, чем увеличение, достигаемое за счет повышения концентрации целлюлозы в растворе.

Лиоцельное волокно, получаемое в соответствии со способом настоящего изобретения, может быть использовано, например, при производстве бумаги и нетканых изделий, или отдельно или вместе с другими видами волокон, включая стандартное лиоцельное волокно. Пульпа для производства бумаги, содержащая лиоцельное волокно, полученное способом настоящего изобретения, по сравнению с пульпой, содержащей стандартное волокно, для достижения выбранной степени помола требует значительно меньше механической работы, например, помола, рафинирования, измельчения или гидропультирования. Это составляет преимущество настоящего изобретения. Способ настоящего изобретения может уменьшить рабочее время, требуемое для получения конечного волокна с помощью устройств с высоким срезающим усилием, до 50% и менее, предпочтительно до 20% и менее, более предпочтительно до 10% и менее, от времени, которое требуется для достижения данной степени помола при использовании стандартного волокна. Способы, которые уменьшают рабочее время до величины, находящейся в интервале приблизительно от 20 до 50%, или в интервале приблизительно от 20 до 33%, от времени, требуемого для стандартного волокна, могут быть предпочтительными. Лиоцельное волокно, получаемое в соответствии со способом настоящего изобретения, может быть подвергнуто фибриллированию в устройствах с низким срезающим усилием, например, в таких как, гидроразрыватель целлюлозы, использование которых приводит к незначительному фибриллированию или вообще не приводит к образованию фибрилл при обработке обычных волокон при обычных рабочих условиях. По сравнению с обычным лиоцельным волокном, лиоцельное волокно, получаемое в соответствии со способом настоящего изобретения, может обладать повышенными поглощающей и впитывающей способностями.

Чувствительность волокна к фибриллированию при механической обработке может быть оценена при механической обработке разбавленной суспензии волокна при стандартных условиях с последующим измерением дренажных свойств (степени помола) суспензии после различных степеней обработки. Степень помола суспензии падает по мере увеличения фибриллирования. Лиоцельное волокно предшествующего уровня обычно обладает способностью становиться измельченным до Канадского Стандарта Степени Помола 400 (Canadian Standart Freeness, CSF 400), при проведении Теста на измельчение (который в данном описании называется Методом Оценки 3) с помощью измельчающих оборотов, количество которых лежит в интервале приблизительно от 200000 до 250000, и до Канадского Стандарта Степени Помола 200 - с помощью количества измельчающих оборотов в интервале приблизительно от 250000 до 350000, хотя иногда может потребоваться большее количество оборотов. Изобретение, кроме того, предлагает лиоцельное волокно, которое обладает способностью становиться измельченным до Канадского Стандарта Степени Помола 400 при проведении Теста на измельчение при не более, чем приблизительно 150000 измельчающих оборотов, в частности при количестве измельчающих оборотов, находящихся в интервале приблизительно от 30000 до 150000, часто - в интервале приблизительно от 50000 до 100000. Изобретение также предлагает лиоцельное волокно, которое способно измельчаться до Канадского Стандарта Степени Помола 200 при проведении Теста на измельчение при не более, чем приблизительно 200000 измельчающих оборотов, в частности при количестве измельчающих оборотов, находящихся в интервале приблизительно от 50000 до 150000, часто - в интервале приблизительно от 75000 до 125000. Бумага, изготовленная из лиоцельного волокна в соответствии с настоящим изобретением, как установлено, обладает целым рядом положительных свойств. Найдено, что укрывистость бумаги, содержащей лиоцельное волокно, обычно повышается по мере повышения степени измельчения. Это находится в противоречии с обычной практикой для бумаги, изготовленной из древесной пульпы. Бумага может иметь высокую воздухопроницаемость, по сравнению с воздухопроницаемостью бумаги, изготовленной на 100% из древесной пульпы; это, как полагают, является следствием круглого поперечного сечения лиоцельного волокна и фибрилл. Бумага может обладать хорошим удерживанием частиц при использовании ее в качестве фильтра. Смеси лиоцельного волокна настоящего изобретения и древесной пульпы дают бумагу с повышенными укрывистостью, сопротивлением раздиру и воздухопроницаемостью, по сравнению с бумагой, изготовленной на 100% из древесной пульпы. При производстве бумаги, по сравнению с волокном из древесной пульпы. При производстве бумаги, по сравнению с волокном из древесной пульпы, может быть использовано относительно длинное, например, до 6 мм, лиоцельное волокно, с получением при этом бумаги с хорошим сопротивлением раздиру.

Примерами бумаги, содержащей лиоцельное волокно, полученное в соответствии с изобретением, являются, но не ограничиваются только ими, конденсаторная бумага, батарейные сепараторы, трафаретная бумага, фильтровальная бумага, включая бумагу для фильтрования газа, воздуха и дыма, а также для фильтрования жидкости, таких как молоко, кофе и других напитков, топлива, масла и плазмы крови, ценные бумаги, фотобумага, промываемая бумага и бумага для упаковки продуктов, специальная бумага для печати и пакетов для чая. Преимуществом настоящего изобретения является то, что из лиоцельного волокна, полученного в соответствии с настоящим изобретением, могут быть изготовлены гидропереплетенные материалы при более низких давлениях переплетения, чем это необходимо в случае необработанного лиоцельного волокна, с получением тканей с аналогичными свойствами, по меньшей мере в случае короткого штапельного волокна (длиной до приблизительно 5 или 10 мм). Это приводит к снижению стоимости операции гидропереплетения. С другой стороны, при данном давлении может быть получена более высокая степень гидропереплетения, чем в случае лиоцельных волокон предшествующего уровня техники. Гидропереплетенный материал, изготовленный из лиоцельного волокна в соответствии с настоящим изобретением, может иметь более хорошие механические свойства при растяжении, чем материал, изготовленный из необработанного лиоцельного волокна, хотя следует понимать, что условия гидропереплетения необходимо оптимизировать методом проб и ошибок для достижения наиболее хороших результатов в каждом конкретном случае. Гидропереплетенный материал, содержащий лиоцельное волокно настоящего изобретения, может обладать высокой укрывистостью, высоким удерживанием частиц при фильтровании, повышенными защитными свойствами и смачивающей способностью, а также хорошими свойствами при применении в качестве материала для протирки.

Примерами применения гидропереплетенных материалов, содержащих лиоцельное волокно, изготовленное в соответствии с настоящим изобретением, являются, но не ограничиваются только ими, искусственные кожа и замша, одноразовый материал для протирки (включая не содержащий хлопка материал для влажной уборки комнат и протирки стекол), марля, в том числе медицинская марля, ткани для одежды, ткани для фильтров, прокладки для дискет, чехлы, слои для распределения жидкости или абсорбирующие покрытия в абсорбирующих прокладках, например, в скатертях, прокладках и повязках, используемых при недержании, хирургических и медицинских защитных тканях, батарейных сепараторах, в основах для тканей с покрытием и в дополнительных подкладках.

Лиоцельное волокно, полученное в соответствии с настоящим изобретением, может в некоторой степени подвергаться фибриллированию во время процессов сушки при производстве нетканого полотна, например, путем прокалывания иглами. Такие нетканые волокна могут обладать повышенной эффективностью при фильтровании по сравнению с тканями, содержащими обычное лиоцельное волокно.

Волокна, получаемые по способу настоящего изобретения, могут быть использованы при производстве текстильных изделий, таких как тканые или трикотажные изделия, или отдельно, или в сочетании с другими типами волокон, включая лиоцельное волокно предшествующего уровня. Лиоцельное волокно настоящего изобретения может быть использовано для придания желаемых эстетических эффектов, таких как эффект персиковой кожи. Фибриллообразование в таких тканях может быть вызвано с помощью известных процессов, таких как обработка щеткой и обработка под замшу, в дополнение к фибриллообразованию, имеющему место на стадиях влажных обработок, обычно встречающихся при производстве тканей. Волокно, полученное в соответствии с настоящим изобретением, может быть использовано при изготовлении пакетиков для чая, кофейных фильтров и других подобных изделий. При производстве бумаги и гидропереплетенных материалов волокно может быть смешано с другими волокнами. Волокна могут быть использованы в качестве связывающего вещества при смешении с измельченным стекловолокном для повышения прочности бумаги из стекловолокна, полученной из этой смеси. Волокно может быть использовано при производстве картонных фильтров для фильтрования жидкостей, таких как фруктовые и овощные соки, вино или пиво. Волокно может быть также использовано при производстве картонных фильтров для фильтрования вязких жидкостей, например, вискозы. Волокно может быть введено в тампоны и другие абсорбирующие изделия, что приводит к повышению их абсорбирующей способности. Лиоцельное волокно может подвергаться фибриллированию преимущественно в процессе сушки, а также при проведении влажной обработки, например, при таких процессах, как помол, измельчение, обработка щеткой и песком. Фибриллы могут быть удалены с фибриллированного лиоцельного волокна с помощью технологии обработки ферментами, например, путем обработки целлюлазой.

Для оценки свойств волокна используют следующие методики, обозначенные как Методы Испытаний 1-4.

Метод Испытаний 1 - Измерение

вязкости медноаммиачного раствора и степени полимеризации

(СП) (СП-тест)

Этот метод основан на стандартном тесте TAPPI Standard T206 OS-63. Целлюлозу растворяют в растворе гидроксида

тетраммино-меди, содержащем 15±0.1 г/л меди и 200±5

г/л аммиака, при содержании азотистой кислоты < 0.5 г/л (Стандарт Института Ширли, Institute Shirley). Получают раствор

целлюлозы известной точной концентрации (приблизительно 1 вес.%).

Измеряют время протекания растворов через вискозиметр Ширли при 20oC и стандартным способом рассчитывают вязкость.

Средневязкостную СП определяют с помощью следующего эмпирического

уравнения:

СП=412.4285 ln[100(t-k/t)/n•C-348,

где t - время истечения в сек; K - гравитационная постоянная; C

- постоянная трубки, а n - плотность воды в г/мл при температуре

проведения опыта (0.9982 при 20oC).

Метод Испытания 2 - Измерение склонности к фибриллообразованию

(ультразвуковая обработка)

Лиоцельное волокно (длиной 20±

1 мм) помещают в дистиллированную воду (10 мл), находящуюся в стеклянном пузырьке (50 мм длина х 25 мм диаметр). В пузырек

вводят ультразвуковой зонд, обращая внимание на то, чтобы зонд находился в

центре и располагался на 5±0.5 мм от дна пузырька. Для получения воспроизводимых результатов это расстояние имеет

решающее значение. Склянку помещают в баню со льдом и включают ультразвуковой

зонд. Через установленное время зонд выключают и волокна переносят в две капли воды, находящиеся на предметном стекле.

Фотомикроскоп устанавливают на 20-ти кратное увеличение показательного участка

образца. Коэффициент фибриллирования (Cf) оценивают путем сравнения с набором фотографических стандартов,

классифицированных от 0 (нет фибриллообразования) до 30 (высокий уровень

фибриллообразования).

С другой стороны, Cf, может быть измерен с помощью микрофотографирования с

использованием следующей формулы:

Cf=n•x/L

где n - количество подсчитанных фибрилл; x - средняя длина фибрилл в мм; L - длина волокна в мм, вдоль которой

производится подсчет фибрилл.

Мощность ультразвукового излучения и время обработки ультразвуком (5-15 минут, стандарт - 8 мин) может меняться. Перед проведением измерений и между проведением измерений для каждой группы из пяти образцов необходима проверка калибровки оборудования на образцах волокна с известной склонностью к фибриллированию (Cf 4-5 при испытании Методом 2).

Метод Испытания 3 - Измерение склонности к фибриллированию

(Тест на измельчение)

Лиоцельное волокно (6 г, штапельная длина волокна 5 мм) и деминерализованную воду

(2 л) помещают в камеру стандартного дезинтегратора, описанного в стандарте TAPPI

Standard T-205 om-88, и измельчают (одновременно моделируя глубокий размол) до тех пор, пока волокно не будет хорошо

измельчено. Приемлемые дезинтеграторы поставляют фирмы Мессмер Инструментс Лимитед

(Messmer Instruments Limited, Gravesend, Kent, Великобритания) и Бехел ван де Корпут (Buchel van de Korput BV,

Veemendaal, Нидерланды). Канадский Стандарт Степени Помола (CSF) волокна в полученной

суспензии или смеси измеряют в соответствии со стандартом TAPPI Standard T227 om-94 и измеряют в мл. Обычно для

измерения CSF получаемую

смесь разделяют на две порции по 1 л и получаемые результаты

усредняют. Строят кривые зависимости CSF от количества измельчающих полных оборотов или времени измельчения и

путем интерполяции определяют относительную степень измельчения, которая требуется для

достижения заданной степени помола CSF. Нулевая точка определяется как точка, полученная после 2500 измельчающих

полных оборотов, и служит для обеспечения получения дисперсии волокна в смеси до

измерения CSF.

Метод Испытания 2 осуществляется быстро, но приводит к непостоянным результатам из-за небольшого образца волокна. Метод Испытания 3 дает более воспроизводимые результаты. Эти факторы следует принимать во внимание при проведении оценки склонности волокон к фибриллообразованию.

Метод Испытания 4 - Измерение склонности к фибриллообразованию

(глубокий помол)

Лиоцельное волокно испытывают путем измельчения в соответствии с данными брошюры TAPPI T200 om-85, за

исключением того, что используют исходную смесь с консистенцией 0.9%.

Используемый размалыватель предпочтительно представляет собой размалыватель, предназначенный для испытания лиоцельного волокна.

Результаты лучше всего обрабатываются как сравнительные в пределах

каждой серии опытов.

Краткое описание чертежей

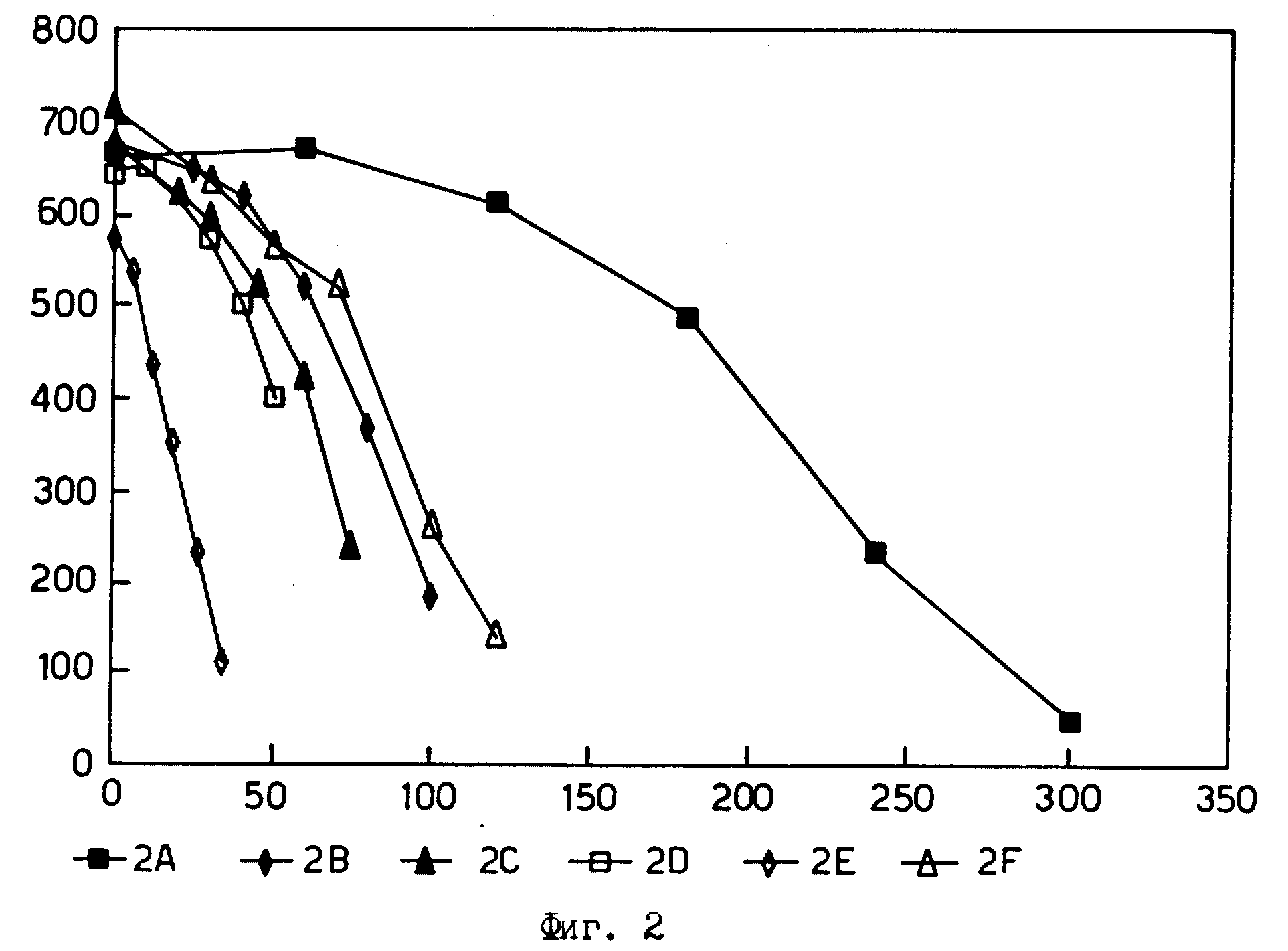

На фиг. 1 и 2 представлены графики зависимости Канадского

Стандарта Степени Помола, выраженного в мл (ось y), от времени помола,

выраженного в минутах (ось x), для образцов примеров 1 и 2, соответственно.

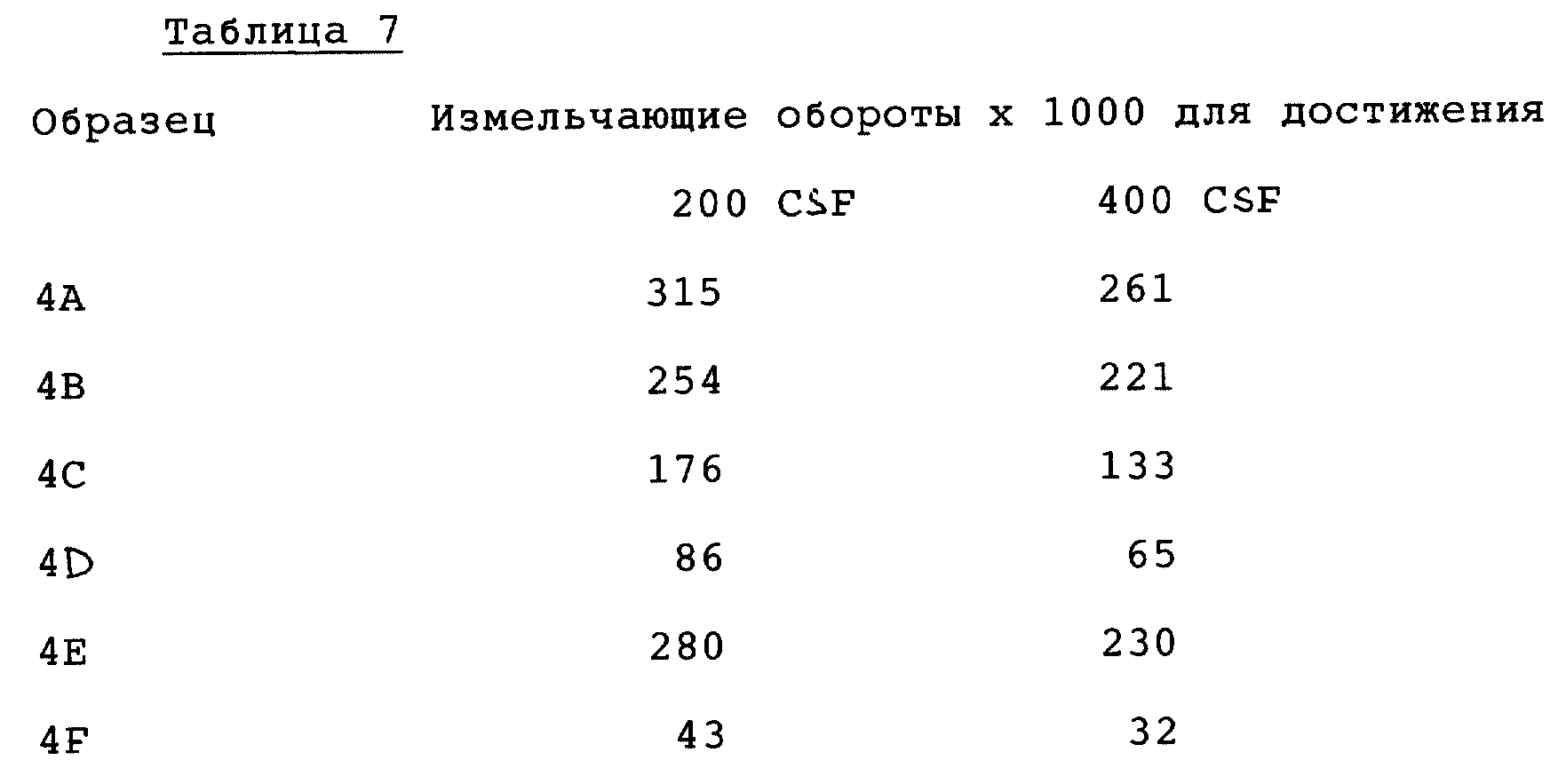

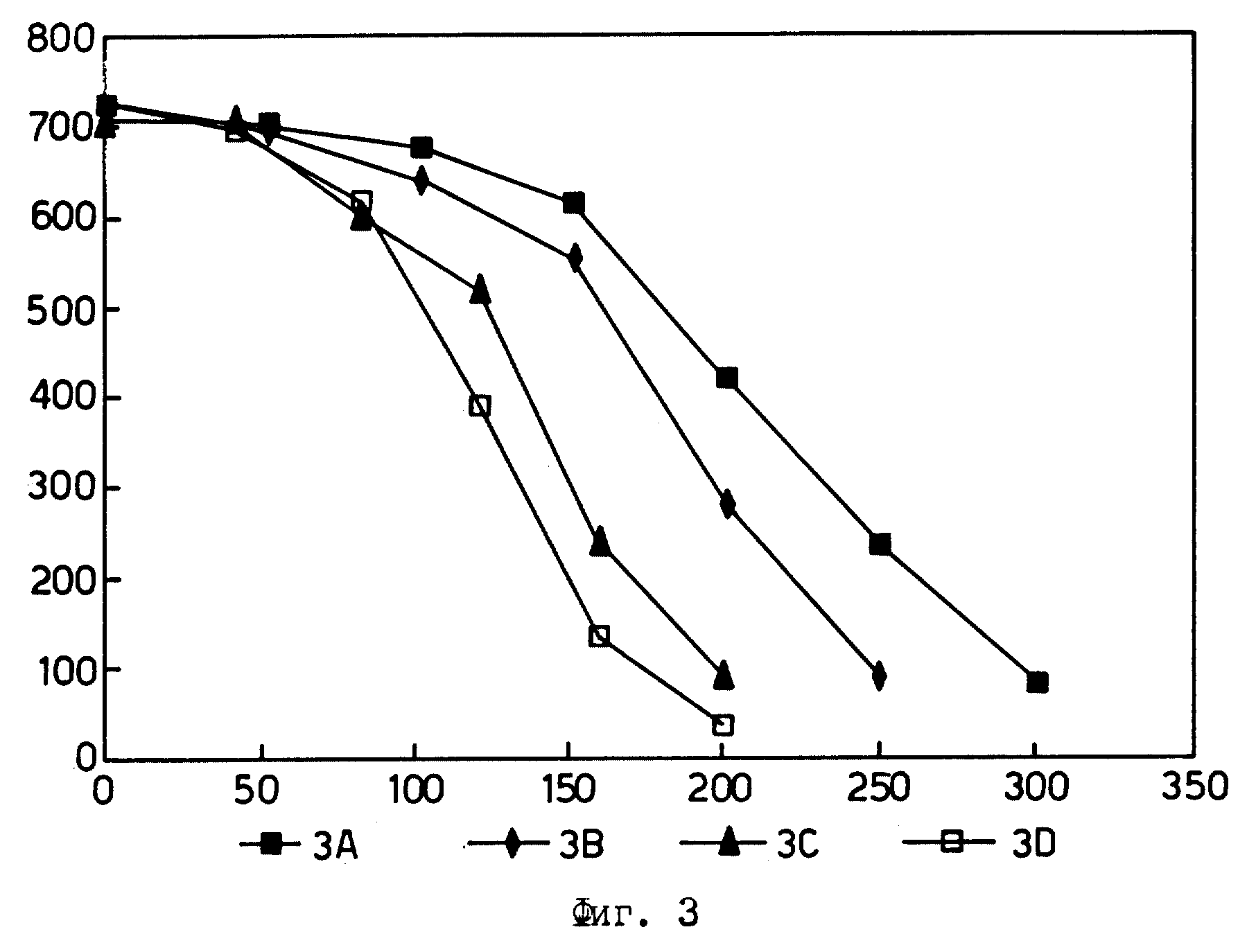

На фиг. 3, 4 и 5 представлены графики зависимости Канадского Стандарта Степени Помола (ось y), выраженного в мл, от количества измельчающих оборотов (ось x), выраженного в тысячах полных оборотов, для образцов примеров 3, 4 и 5, соответственно.

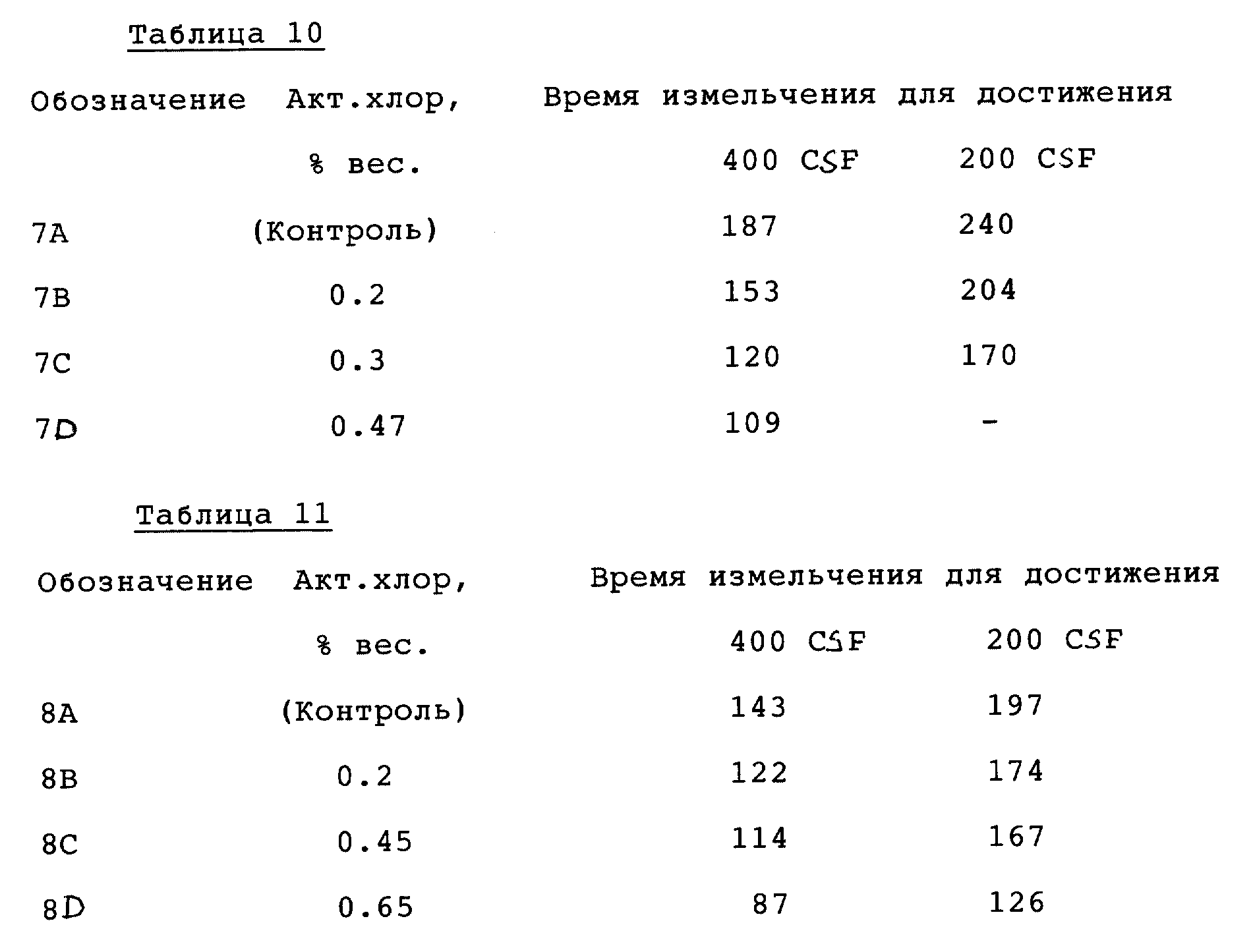

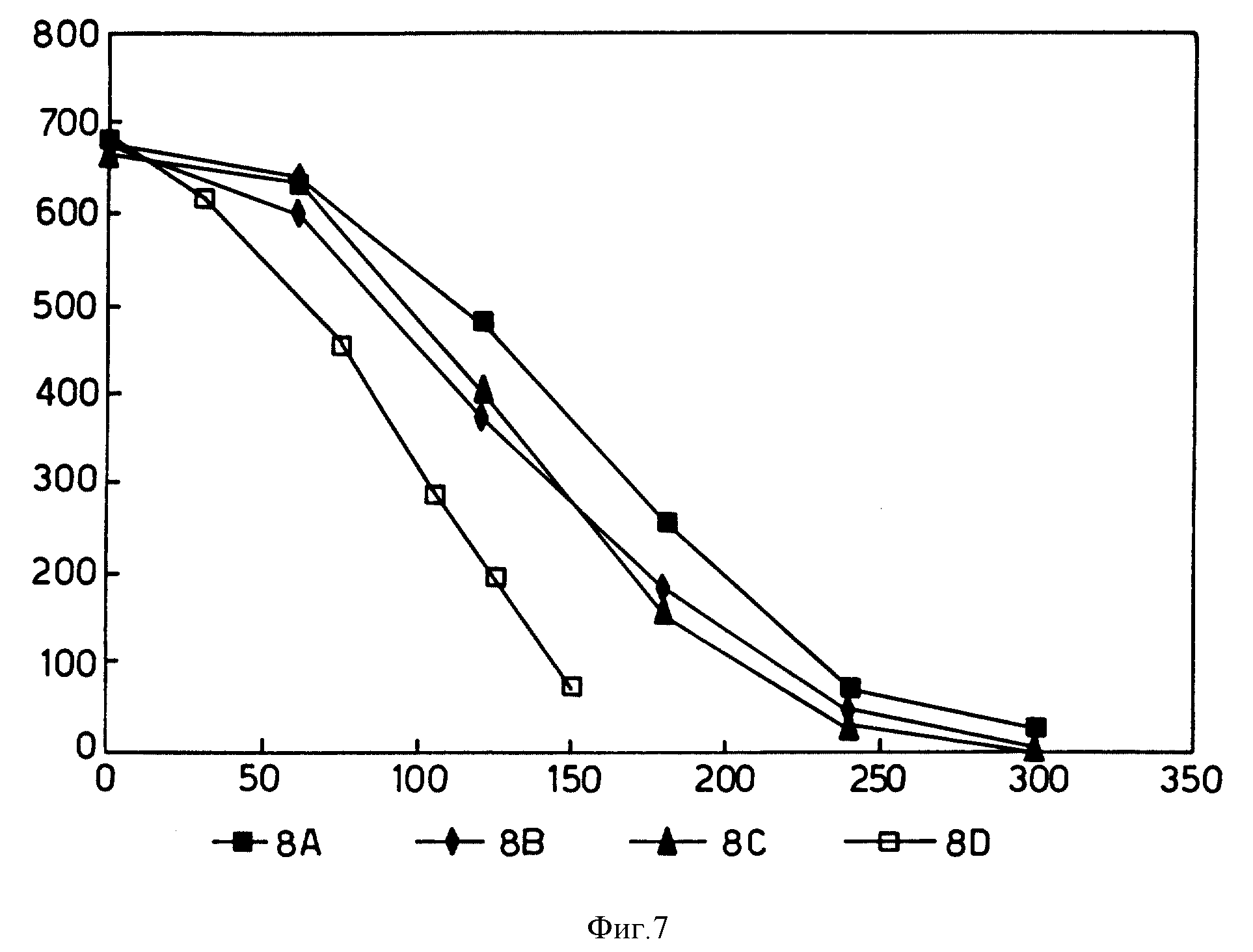

На фиг. 6 и 7 представлены графики зависимости Канадского Стандарта Степени Помола в мл (ось y), от времени помола (ось x), выраженного в минутах, для образцов примеров 7 и 8, соответственно.

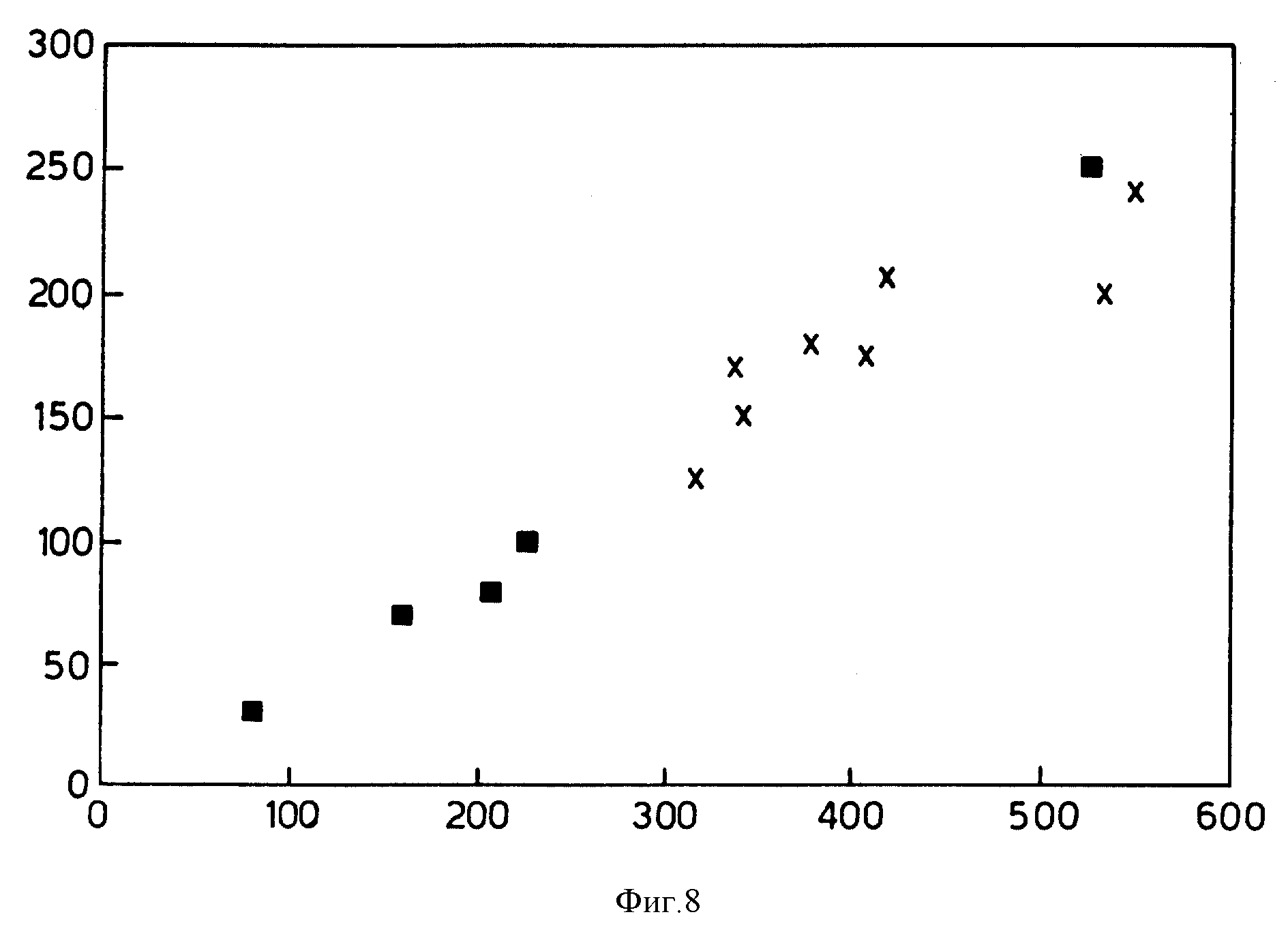

На фиг. 8 представлен график зависимости времени помола, необходимого для достижения Канадского Стандарта Степени Помола 200, в мин (ось y), от степени полимеризации волокна (ось x), для образца примера 9.

Настоящее изобретение иллюстрируется следующими примерами, в которых лиоцельное волокно получают известными способами путем формования из раствора древесной целлюлозы, содержащейся в водном N-метилморфолин-N-оксиде.

Пример 1

Жгут не подвергавшегося сушке лиоцельного волокна (1.7 дтекс, цвета

небеленого сурового полотна, образец 300 г) насыщают водным раствором,

содержащим или перекись водорода (1 об.%) или гипохлорита натрия (1 вес.% по активному хлору) и (в обоих случаях) гидроксид

натрия (0.5 вес.%), и помещают в аппарат для обработки паром. Цикл

обработки паром включает нагревание в течение 7 минут, выдерживание при 110oC в течение 1 минуты и охлаждение в вакууме в

течение 4 минут. Обработанное паром волокно промывают и сушат.

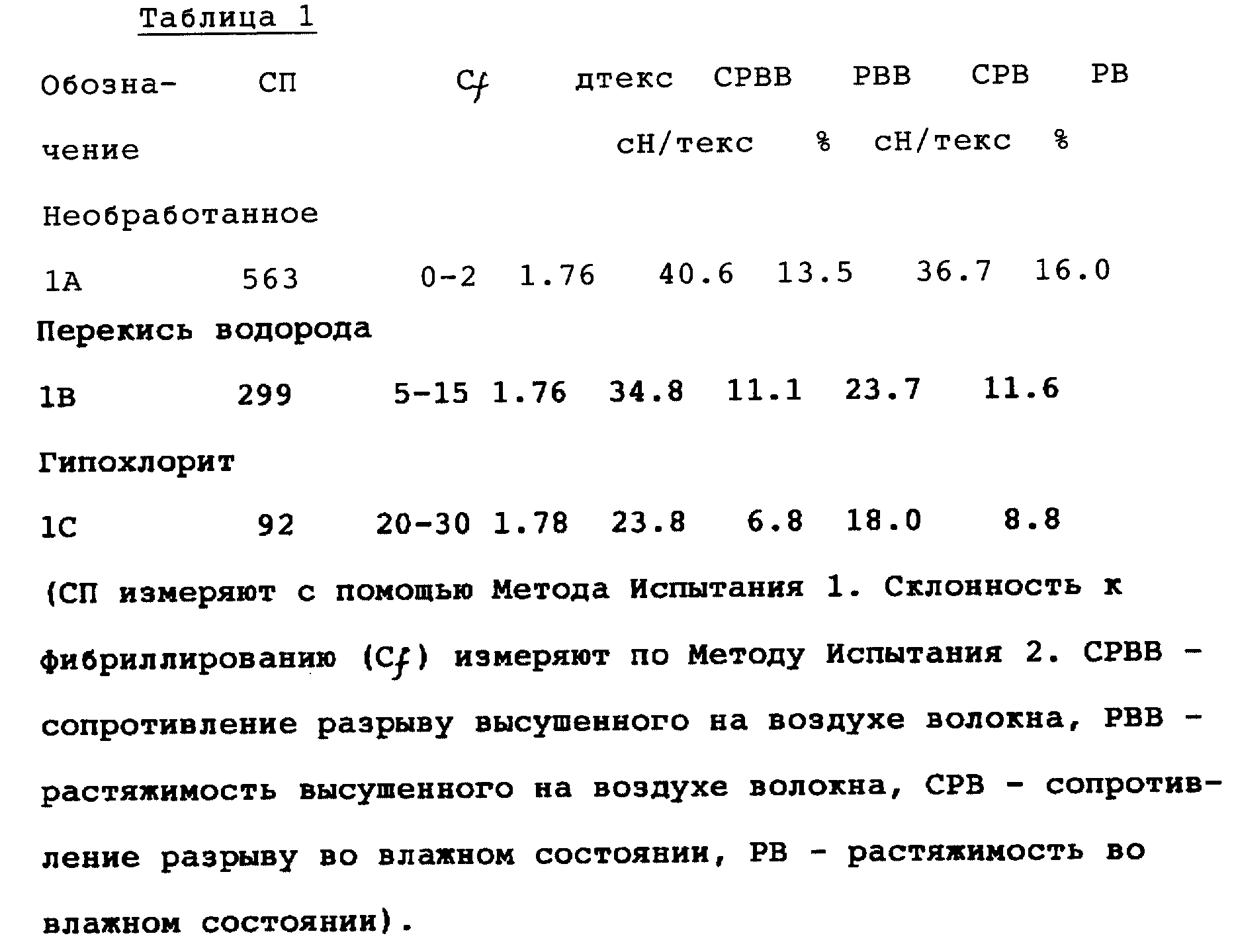

Свойства полученного волокна представлены в табл. 1.

Волокно нарезают вручную на нити штапельной длины 5 мм, формуют в нетканый материал (номинально 60 г/м2) и подвергают гидропереплетению с использованием струи различного давления (измерено в барах). Полученный таким образом гидропереплетенный нетканый лиоцельный материал обладает свойствами, приведенными в табл. 2.

При соответствующих условиях обработанное волокно может быть переработано в более прочный гидропереплетенный нетканый материал, чем необработанное волокно (контроль). Особенно заметно, что некоторые материалы, изготовленные из обработанного волокна, имеют более высокое предельное сопротивление разрыву, чем любой контроль. Это удивительно потому, что обработанное волокно имеет худшие механические свойства при растяжении, чем необработанное волокно.

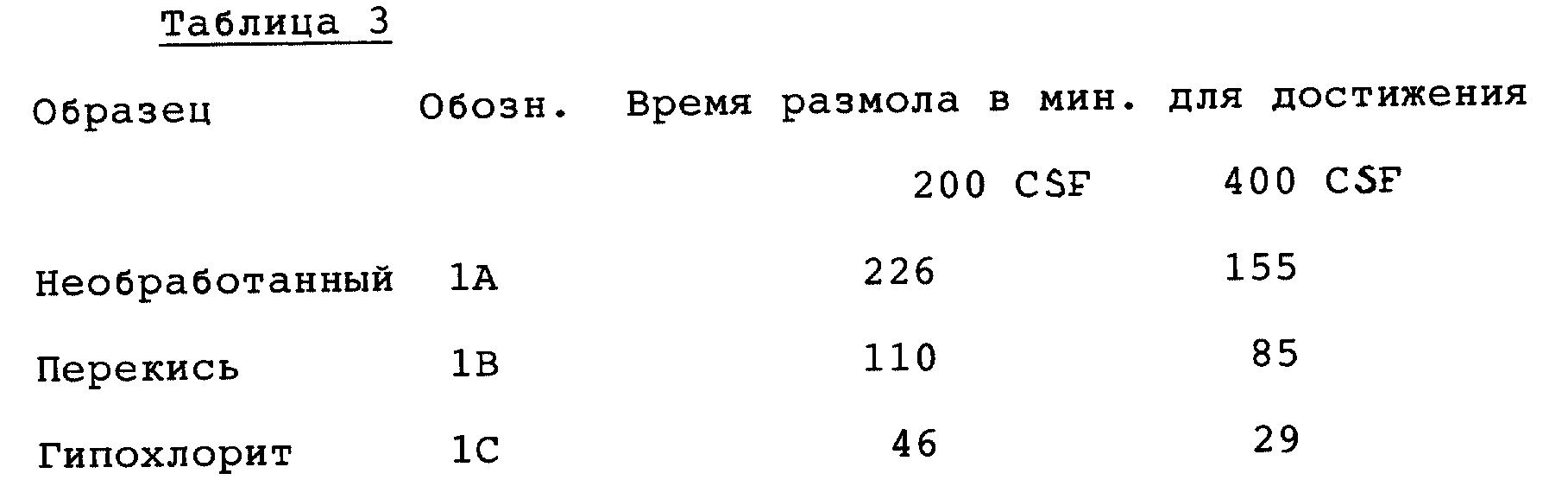

Лиоцельное штапельное волокно суспендируют при консистенции исходной смеси 0.9% и в соответствии с Методом Испытания 4 подвергают глубокому помолу. Соотношение между CSF смеси и временем помола показано на фиг. 1 и в табл. 3. Можно заметить, что для достижения той же степени помола обработанного волокна, требуется существенно меньшее время, чем в случае необработанного волокна.

Пример 2

Жгут не подвергавшегося сушке

лиоцельного волокна (1.7 дтекс, цвета небеленого

сурового полотна) обрабатывают следующим образом:

2A - необработанный контроль.

2B - отбеливание на линии обработки (конвейере), раствор гипохлорита натрия (1 вес.% активного хлора) при 50oC, время выдерживания в ванне 4 сек. при последующей обработке паром в камере (температура пара 100oC в течение 25 сек.).

2C - как в варианте 2B, но время выдерживания в ванне 7 сек. и обработка паром 50 сек.

2D - как в варианте 2B, но вне линии, время выдерживания в ванне 60 сек и обработка паром по методике примера 1.

2E - как в варианте 2D, но используется 2 вес.% активного хлора.

2F - как в варианте 2D, но с использованием раствора перекиси водорода (1 вес.%).

Обработанное волокно промывают, сушат и разрезают на волокно длиной 5 мм.

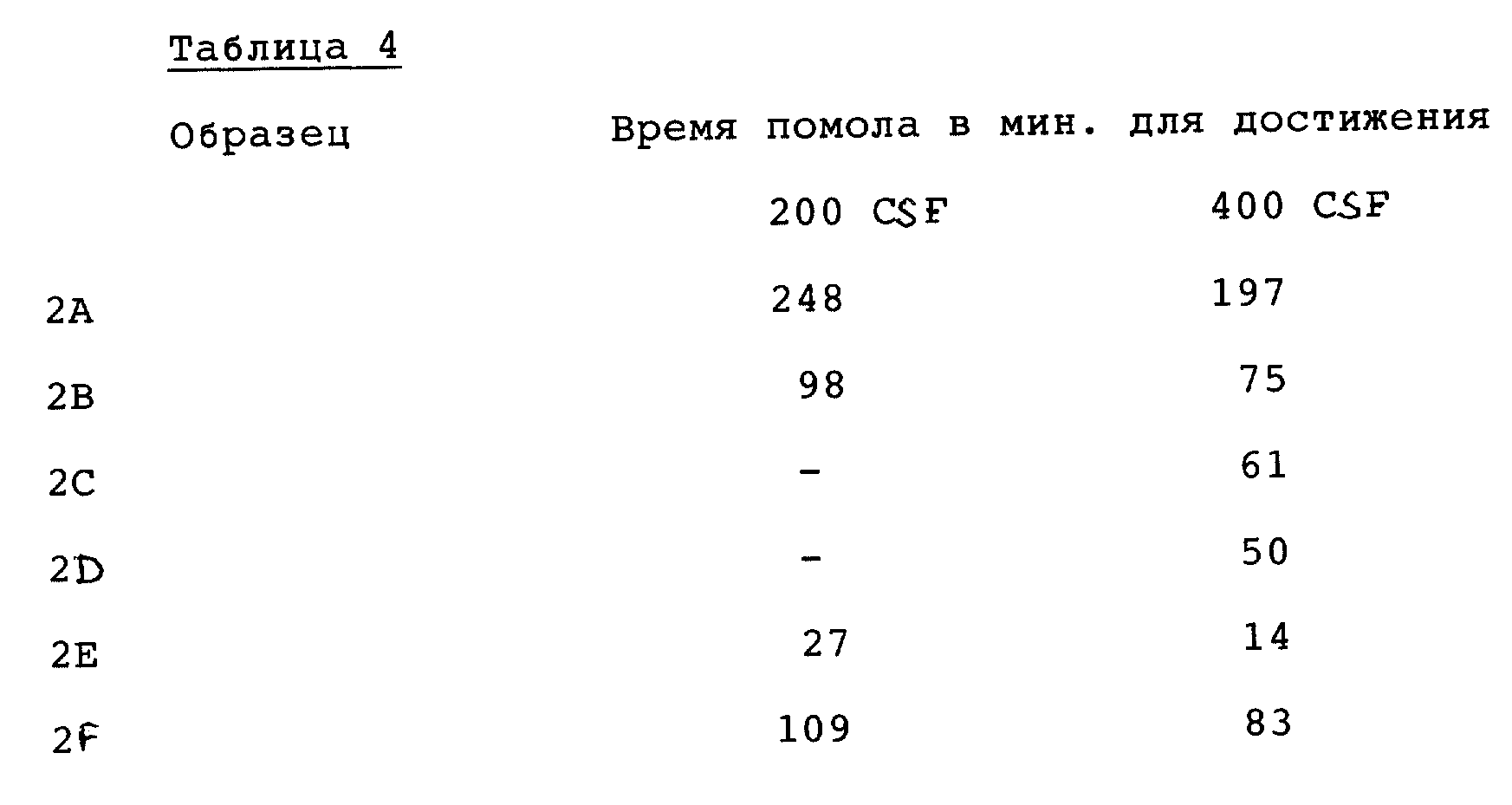

Лиоцельное штапельное волокно суспендируют с консистенцией исходной смеси 0.9% и в соответствии с Методом Испытания 4 подвергают глубокому помолу. Соотношение между CSF смеси и временем помола показано на фиг. 2 и в табл. 4. Можно заметить, что для достижения той же степени помола обработанного волокна, требуется существенно меньше времени, чем в случае необработанного волокна.

Размолотые суспензии образцов 2A-2E перерабатывают в бумагу. Физические свойства всех образцов (прочность на раздир, коэффициент разрыва, предел прочности при растяжении и пухлость) очень близки по значениям.

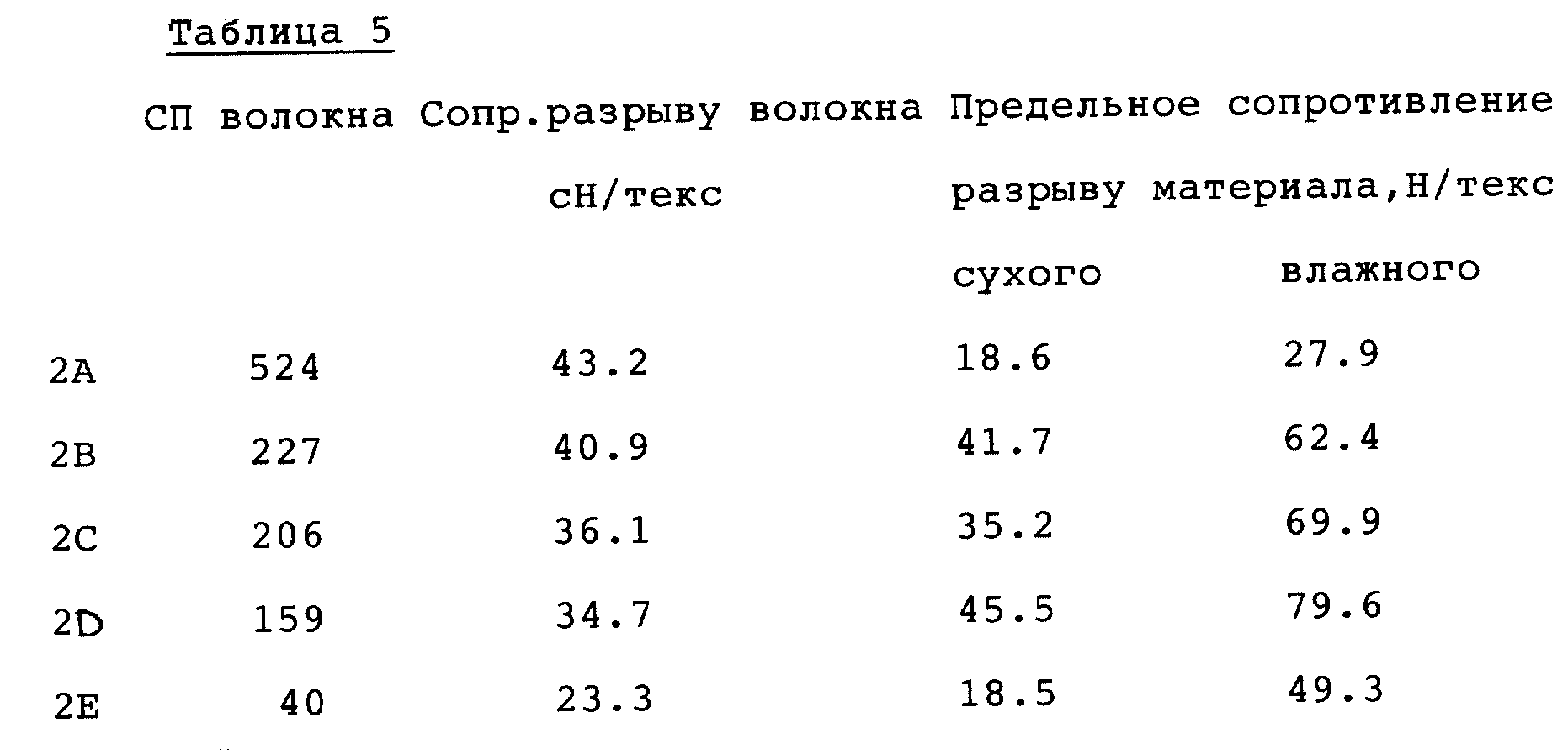

Нарезанное волокно формуют в полотна и гидропереплетают по методике примера 1 (давление струи 100 бар). Образцы полученных материалов имеют свойства, представленные в табл. 5.

Пример 3

Повторяют пример 2, за исключением того, что используют следующие

условия обработки:

3A - аналогично 2A.

3B - на линии обработки, раствор азотной кислоты (0.72 вес.% из расчета на концентрированную азотную кислоту) при 50oC, время выдерживания в ванне 4 сек. с последую щей обработкой паром (25 сек.).

3C - аналогично 3B, но при концентрации раствора азотной кислоты 2.8%.

3D - аналогично 3B, но при концентрации раствора азотной кислоты 4.25%.

Обработанное лиоцельное волокно промывают, сушат и нарезают на штапельные нити длиной 5 мм. Лиоцельное волокно штапельной длины подвергают измельчению с использованием Метода Испытания 3. Соотношение между C5F исходной смеси и временем помола показано на фиг. 3 и в табл. 6. Можно заметить, что для достижения той же степени помола обработанного волокна, требуется существенно меньшее время помола, чем в случае необработанного волокна.

Пример 4

Повторяют пример 2, за исключением того, что

используют следующие условия обработки:

4A - необработанный контроль.

4B - вне линии обработки, раствор гипохлорита натрия (0.5% из расчета на активный хлор) при 50oC, время выдерживания в ванне 4 сек. без последующей обработки паром.

4C - аналогично 4B, за исключением того, что в ванне для обработки дополнительно содержится 15 г/л бикарбоната натрия (pH 8.5), без обработки паром.

4D - аналогично 4B, за исключением того, что в ванне для обработки дополнительно содержится 15 г/л дигидрофосфата натрия (pH 6.8), без обработки паром.

4E - аналогично 4B, за исключением того, что ванна для обработки дополнительно содержит 7.5 г/л лимонной кислоты и 7.5 г/л дигидроцитрата натрия (pH 5.5), без обработки паром.

4F - аналогично 2D.

Обработанное лиоцельное волокно промывают, сушат и нарезают на штапельные нити длиной 5 мм. Лиоцельное волокно штапельной длины испытывают в соответствии с Методом Испытания 3. Соотношение между CSF исходной смеси и временем помола показано на фиг. 4 и в табл. 7. Можно заметить, что добавление бикарбонатного или фосфатного буфера приводит к уменьшению времени помола, необходимого для достижения любой конкретной степени помола.

Пример 5

Повторяют пример 2,

за исключением того, что используют

следующие условия обработки:

5A - необработанный контроль.

5B - раствор перекиси водорода (1.0 вес.%) при 50oC, на линии обработки при скорости конвейера 6 м/мин (время выдерживания в ванне 7 сек), с последующей обработкой паром в течение 50 сек.

5C - аналогично 5B, за исключением того, что ванна для обработки дополнительно содержит 0.5 вес.% гидроксида натрия.

5D - аналогично 5C, за исключением того, что ванна для обработки вместо перекиси водорода содержит гипохлорит натрия (1 вес.% из расчета на активный хлор).

Обработанное волокно промывают, сушат и нарезают на нити длиной 5 мм. Лиоцельное волокно штапельной длины испытывают в соответствии с Методом Испытания 3. Соотношение между CSF исходной смеси и измельчающими полными оборотами показано на фиг. 5 и в табл. 8. Можно заметить, что при использовании в качестве отбеливающего агента перекиси водорода добавление гидроксида натрия приводит к уменьшению времени помола, необходимого для достижения любой конкретной степени помола.

Пример 6

Лиоцельное волокно отбеливают

с использованием растворов, описанных в примере

4 и обозначенных кодами 4B, 4C, 4D и 4E, при температурах 25 и 50oC. Полученные результаты представлены в табл. 9.

Образцы, обработанные при 50oC, являются образцами примера 4.

Пример 7

Непигментированный раствор целлюлозы в водном N-метилморфолин-N-оксиде экструдируют через множество

фильер (скорость формования 37 м/мин) и

промывают водой. Титр отдельных филаментных нитей составляет 1.7 дтекс, а титр объединенного жгута составляет 64 ктекс. Далее жгут пропускают вначале через

ванну, содержащую водный раствор

гипохлорита натрия (температура 76-80oC, впрыскивание пара, время выдерживания 60 сек), и затем через циркуляционную ванну, в которую непрерывно добавляется

серная кислота (температура

67oC, pH 8, время выдерживания приблизительно 5 сек). Жгут затем промывают холодной водой и сушат. По Методу Испытания 4 определяют склонность к

фибриллообразованию. Концентрация

гипохлорита в ванне для обработки и полученные результаты представлены на фиг. 6 и в табл. 10.

Пример 8

Повторяют пример 7, за исключением

того, что используют матированное

волокно (пигментированное диоксидом титана). Концентрация гипохлорита в ванне для обработки и полученные результаты представлены на фиг. 7 и в табл. 11.

Пример 9

Лиоцельное

волокно подвергают деградации в соответствии с настоящим изобретением в различных условиях и определяют его СП и характеристики помола с использованием Методов

Испытания 1 и 4, соответственно.

Соотношение между временем помола до 200 CSF и СП волокна представлено на фиг. 8. (Данные, нанесенные в виде креста, представляют собой данные промышленных испытаний,

а данные, нанесенные в виде

сплошного квадрата, - данные лабораторных испытаний). Три образца со СП выше 500 относятся к необработанному контролю.

Пример 10

Лиоцельное волокно

формуют из раствора в

водном N-метилморфолин-N-оксиде целлюлозной массы "Вискокрафт" ("Viscokraft", торговая марка фирмы Интернэшнал Пейпер Ко., США) с номинальной СП 600 при номинальной концентрации

целлюлозы 15%,

промывают, насыщают растворами различных реагентов (температура ванны 50oC, время выдерживания 60 сек), обрабатывают паром по методике примера 1 в течение 60 сек. и сушат. СП

и индекс

фибриллирования Cf волокна оценивают в соответствии с Методами Испытаний 1 и 2. Полученные результаты представлены в табл. 12.

Концентрация NaOCl выражена в весовых процентах активного хлора. Концентрация NaOH выражена в вес.%. Можно заметить, что отбеленные образцы с низкой СП имеют значительно более высокие индексы фибриллообразования, чем любой из необработанных образцов. Также заметно, что растворы целлюлозы с СП ниже приблизительно 200 плохо формуются в волокно способом формования из растворителя.

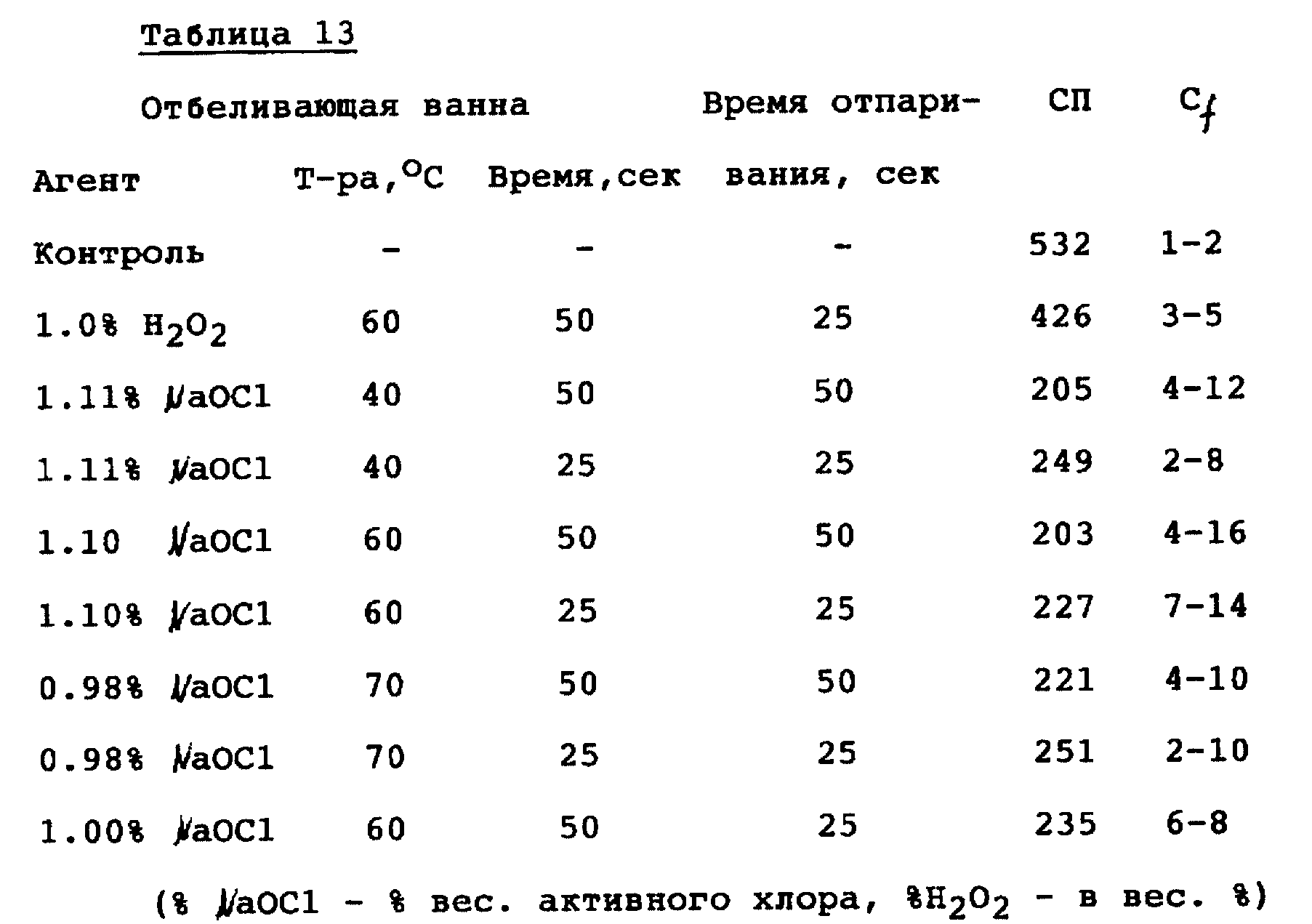

Пример 11

Жгут не

подвергавшегося сушке лиоцельного волокна пропускают через отбеливающую ванну, содежащую 0.5 вес.% NaOH и отбеливающий агент, обрабатывают паром (температура пара 100oC), промывают и

сушат.

Определяют СП и индекс фибриллирования Cf, высушенного волокна. Условия проведения эксперимента и полученные результаты представлены в табл. 13, причем Cf указан в виде

наблюдаемого интервала между различными фотографиями.

Во всех случаях наблюдается заметное повышение склонности к фибриллообразованию.

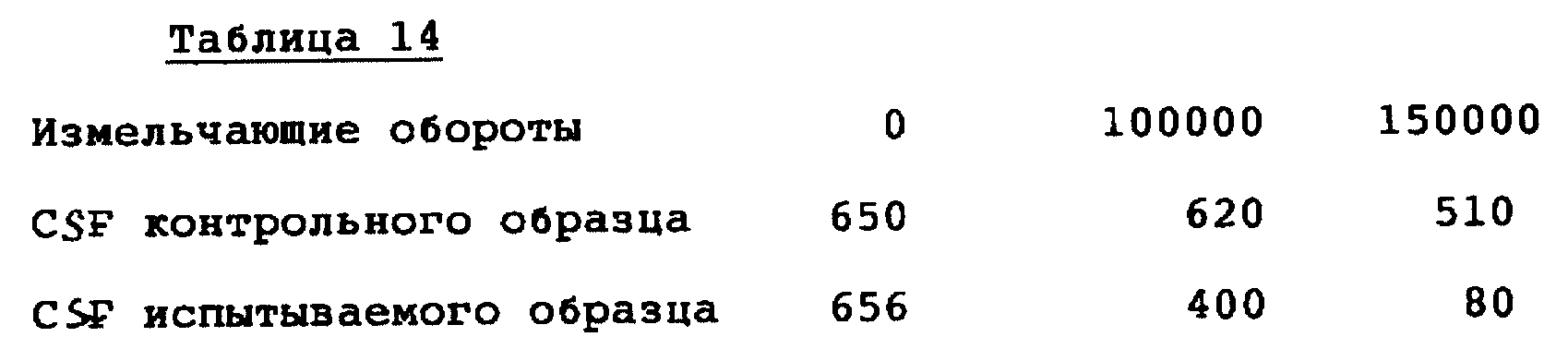

Пример 12

Предварительно

высушенное светлое лиоцельное волокно 1.7 дтекс (200 кг) отбеливают в водном растворе гипохлорита (3 г/л активного хлора) при 40oC в течение 75 мин, вымачивают в течение 30

минут в водном

растворе метабисульфита натрия (1 г/л) в качестве агента, дезактивирующего хлор, промывают разбавленной уксусной кислотой до получения волокна с нейтральным значением pH и сушат.

Номинальная СП

целлюлозы, из которой изготовлено волокно, составляет 600, а средняя СП обработанного волокна равна 217 (интервал 177-230 для шести образцов). Результаты теста по измельчению для

обработанных образцов

и необработанного контрольного образца представлены в табл. 14.

Пример 13

Жгут (8 ктекс) не подвергавшегося сушке светлого лиоцельного волокна (1.7

дтекс) пропускают через

первую водную ванну, содержащую сульфат меди (II) (0.1 вес./вес.%) и затем через вторую водную ванну, содержащую перекись водорода (4 вес. /вес. %) и гидроксид натрия (0.5

вес./вес.%). Температура

каждой ванны составляет 20-25oC и время выдерживания в ваннах соответственно равно 10 и 131 сек. Затем жгут пропускают через паровую камеру при 100oC

при времени выдерживания 120

сек, пропаласкивают и сушат. Также готовят образец, обработанный в соответствии с описанной выше методикой, но без обработки в ванне с сульфатом меди, а также

необработанный контрольный образец.

Результаты теста на измельчение приведены в табл. 15.

Пример 14

Жгут (5.3 ктекс) светлого лиоцельного волокна (1.7 дтекс) пропускают через

водную ванну, содержащую гипохлорит

натрия (17-20oC, время выдерживания 42 сек), затем через паровую камеру (100oC, время выдерживания 120 сек), прополаскивают и сушат.

Склонность к фибриллообразованию определяют в

соответствии с Методом Испытания 3 на волокне, нарезанном на нити длиной 5 мм, а количество измельчающих полных оборотов (в тысячах, коб.), требуемых для

достижения 200 CSF, оценивают графической

интерполяцией. Другие экспериментальные данные приведены в табл. 16.

Пример 15 Жгут (10.6 ктекс) светлого лиоцельного волокна (1.7 дтекс) пропускают вначале через водную ванну, содержащую гипохлорит натрия (перекись водорода? ? ) (16-18oC, время выдерживания 132 сек), затем через паровую камеру (100oC, время выдерживания 120 сек), прополаскивают и сушат. Склонность к фибриллообразованию определяют как и в примере 14. Другие экспериментальные данные приведены в табл. 17.

Пример 16

Жгут не подвергавшегося сушке светлого

лиоцельного волокна (с различными титрами волокна, т.е. дтекс) пропитывают водным раствором, содержащим гипохлорит натрия (1 вес.% активного хлора) и гидроксид

натрия (0.5 вес.%), обрабатывают паром в

течение 1 мин по методике, описанной в примере 1, промывают, сушат и нарезают на штапельные нити длиной 5 мм. СП и склонность к фибриллообразованию (Метод

Испытания 3) обработанного волокна и

необработанных контрольных образов представлены в табл. 18.

Пример 17

Жгут не подвергавшегося сушке светлого лиоцельного волокна (1.7

дтекс для филаментной нити, 15.4 ктекс

для жгута) пропускают со скоростью 6.4 м/мин через ванну для обработки, содержащую 4 вес.% перекиси водорода и 0.5 вес. % гидроксида натрия (температура

17-19oC, время выдерживания 125-130

сек), затем через паровую камеру (100oC, время выдерживания 120 сек), промывают и сушат. Стадия промывки необязательно включает промывку

2%-ной соляной кислотой. Характеристики

фибриллообразования волокна и необработанного контроля (определены с помощью теста на измельчение) приведены в табл. 19.

Реферат

Описывается лиоцельное волокно с повышенной склонностью к фибриллированию и способ его производства, включающий стадии растворения целлюлозы в N-метилморфолин-N-оксиде с образованием раствора, экструдирования раствора через фильеру с образованием множества филаментных нитей, промывки филаментных нитей для удаления растворителя и сушки, отличающийся тем, что на волокно воздействуют условиями, при которых эффективно снижается степень полимеризации целлюлозы по меньшей мере на 200 единиц. Описывается также бумага и гидропереплетенный материал на основе лиоцельного волокна, полученного вышеуказанным способом. Технический результат - получение волокна с улучшенными характеристиками. 3 с. и 8 з.п.ф-лы, 8 ил., 19 табл.

Комментарии