Способ получения нетканого материала с улучшенными поверхностными свойствами - RU2700916C1

Код документа: RU2700916C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу производства волокносодержащего нетканого листового материала с минимальным количеством поверхностных неоднородностей и к листовому материалу, который можно получать таким способом.

Уровень техники

[0002] Впитывающие нетканые материалы применяются для ликвидации различного типа разливов и загрязнений в промышленных, медицинских, офисных и бытовых областях применения. Обычно они содержат комбинацию термопластичных полимеров (синтетических волокон) и целлюлозной волокнистой массы для поглощения как воды, так и других гидрофильных веществ и гидрофобных веществ (масел, жиров). Нетканые салфетки такого типа кроме наличия достаточной поглощающей способности одновременно являются прочными, эластичными и мягкими. Их можно производить путем гидравлического холстоформирования смеси, содержащей волокнистую массу, на полимерном полотне с последующим удалением воды и гидроспутыванием волокон для закрепления волокнистой массы на полимере и с последующей заключительной сушкой. Впитывающие нетканые материалы такого типа и способы их производства описаны в документе WO2005/042819.

[0003] В документе WO99/22059 описан способ получения нетканого листового материала путем обеспечения синтетических непрерывных филаментов типа мелтблаун или спанлейд для образования полимерного слоя; нанесения на сторону полимерного слоя вспененных натуральных (целлюлозной волонистой массы) волокон с помощью напорного ящика с получением при этом комбинации синтетических филаментов и натуральных волокон и последующим гидроспутыванием полученной комбинации волокон с применением водяных струй для получения при этом композитного листового материала, в котором филаменты и натуральные волокна тесно объединены в единое целое для получения листового материала высокой прочности и высокой жесткости. Гидроспутыванию может предшествовать нанесение пены также на другую сторону полимерного слоя. В документе WO03/040469 сообщается о похожем способе, в котором часть исходных материалов вводится непосредственно в напорный ящик, то есть отдельно от пены.

[0004] В документе WO2012/150902 описан способ получения гидроспутанного нетканого материала, в котором из синтетических штапельных волокон и натуральных (целлюлозной волокнистой массы) волокон по способу гидравлического холстоформирования и гидроспутывания получают первое волокнистое полотно; поверх первого гидроспутанного волокнистого полотна укладывают филаменты типа спанлейд и поверх филаментов укладывают второе волокнистое полотно из натуральных волокон по способу гидравлического холстоформирования (формирование полотна мокрым способом) с последующим гидроспутыванием. Затем холст переворачивают и подвергают третьей обработке гидроспутыванием со стороны первого волокнистого холста, получая при этом прочный композитный листовой материал по существу с идентичными лицевой и оборотной сторонами.

[0005] Желательные результаты с точки зрения гибкости, прочности листа и поглощающей способности получают в том случае, когда холст, содержащий волокнистую массу, производят путем нанесения на синтетический полимер или вместе с синтетическим полимером волокнистой массы в форме пены, содержащей поверхностно-активное вещество, и скрепления объединенных волокон волокнистой массы и синтетического полимера путем гидроспутывания. Однако в конечном листовом материале могут возникать поверхностные неоднородности или даже мелкие пятна или дырки, которые негативно влияют на свойства и эксплуатационные характеристики листа, а также на его внешний вид. При этом проблему можно уменьшать путем применения относительно высоких уровней поверхностно-активного вещества в смеси пенообразующей волокнистой массы, хотя высокие уровни поверхностно-активного вещества приводят к затруднению процесса гидроспутывания. В частности, было доказано, что высокие уровни поверхностно-активного вещества могут затруднять водоочистку в контуре рециклинга воды, применяемой при гидроспутывании, что в свою очередь может влиять на гидроспутывание нетканого материала и следовательно, приводить к недостаточному скреплению нетканого продукта.

[0006] Таким образом, существует потребность в способе производства гидроспутанных нетканых материалов, который исключает недостатки в виде ненадлежащих или дефектных поверхностных характеристик и избыточного применения поверхностно-активных веществ.

Сущность изобретения

[0007] Целью изобретения является получение гидроспутанного впитывающего волокносодержащего нетканого материала с уменьшенными поверхностными неоднородностями и ограниченными уровнями поверхностно-активных веществ в сочетании с высокой прочностью, обусловленной эффективным скреплением путем гидроспутывания.

[0008] Дополнительной целью является обеспечение способа производства таких нетканых материалов, который включает в себя многочисленные стадии формирования полотна мокрым способом с волокносодержащей суспензией перед осуществлением гидроспутывания.

Краткое описание чертежей

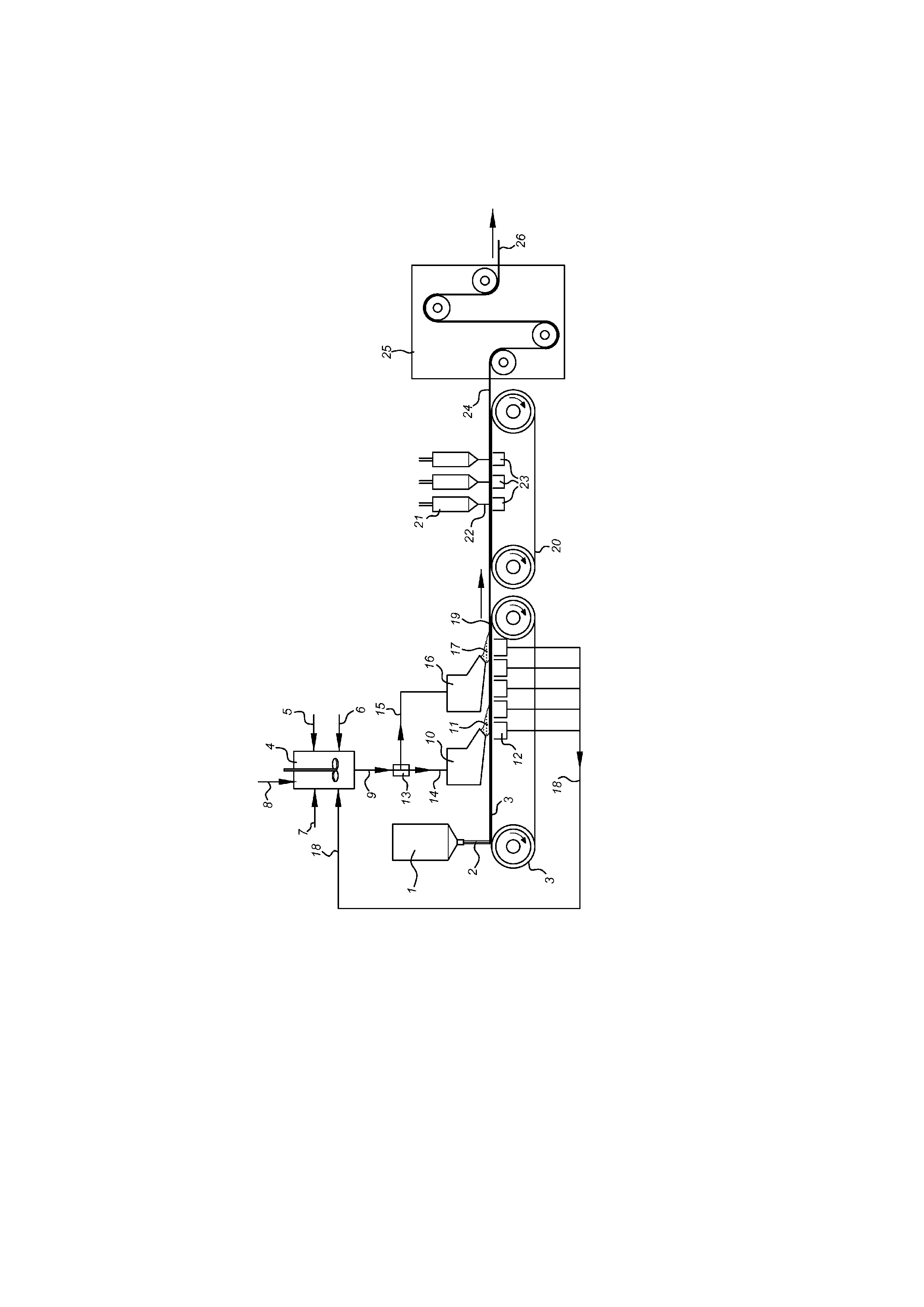

[0009] На прилагаемой фигуре схематически представлено устройство для производства впитывающего нетканого листового материала, содержащего волокнистую массу, согласно настоящему изобретению.

Подробное описание

[0010] Изобретение относится к способу производства гидроспутанных нетканых материалов, как определено в прилагаемом пункте 1 формулы изобретения. Кроме того, изобретение относится к гидроспутанным нетканым материалам, которые можно получать таким способом, как определено в прилагаемом пункте 12 формулы изобретения, и к гигиеническому изделию, как определено в прилагаемом пункте 15 формулы изобретения.

[0011] Настоящий способ получения гидроспутанного нетканого листового материала содержит следующие стадии:

а) обеспечение водной суспензии, содержащей короткие волокна и поверхностно-активное вещество;

b) осаждение водной суспензии на носитель;

c) удаление водного остатка водной суспензии, осажденной на стадии b), для формования волокнистого полотна;

b') осаждение водной суспензии, содержащей короткие волокна и поверхностно-активное вещество, на поверхности волокнистого полотна, сформированного на стадии c);

c') удаление водного остатка водной суспензии, осажденной на стадии b'), для формирования объединенного волокнистого полотна;

b",c") необязательное повторение стадий b') и c'), и затем

d) гидроспутывание объединенного волокнистого полотна и необязательно

e) сушка гидроспутанного полотна и/или

f) последующая обработка и оформление/конечная обработка высушенного гидроспутанного полотна с получением конечного нетканого материала.

[0012] Важным признаком настоящего изобретения является то, что комбинация стадий b) и c) повторяется, по меньшей мере, один раз, причем при любом повторном осаждении водную суспензию, содержащую короткие волокна и поверхностно-активное вещество, наносят на поверхность волокнистого полотна из коротких волокон, который был сформирован ранее. Композиция водной суспензии, подлежащая применению на стадиях b) и b') и на необязательных дополнительных стадиях b"), может быть разной или одинаковой, хотя предпочтительно является по существу одинаковой. Содержание сухой массы в волокнистом полотне после стадии c) и перед стадией b') предпочтительно составляет, по меньшей мере, 15 масс.%, более предпочтительно от 20 до 40 масс.% и еще более предпочтительно от 25 до 30 масс.%.

[0013] Количества водной суспензии, подлежащей нанесению на стадиях b) и b'), могут быть одинаковыми или различаться. Например, от 25 до 75 масс.% водной суспензии (в расчете на сухую массу) можно наносить на стадии b), от 15 до 60 масс.% водной суспензии можно наносить на стадии b') и от 0 до 40 масс.% водной суспензии можно наносить во время одной или более необязательных дополнительных стадий b"), следующих за стадией c').

[0014] Короткие волокна могут содержать натуральные волокна и/или синтетические волокна и, в частности, могут иметь среднюю длину от 1 до 25 мм. Часть коротких натуральных волокон или все короткие натуральные волокна могут содержать целлюлозную волокнистую массу с длиной волокна предпочтительно от 1 до 5 мм. Целлюлозные волокна (волокнистая масса) могут составлять, по меньшей мере, 25 масс.%, предпочтительно 40-95 масс.%, более предпочтительно 50-90 масс.% коротких волокон, обеспечиваемых на стадии a). Вместо этого или в добавление к этому короткие волокна могут содержать искусственные штапельные волокна с длиной волокна от 5 до 25 мм, предпочтительно от 6 до 18 мм. Штапельные волокна могут составлять, по меньшей мере, 3 масс.%, предпочтительно 5-50 масс.% коротких волокон, обеспечиваемых на стадии a).

[0015] Водная суспензия предпочтительно содержит короткие волокна в количестве от 1 до 25 масс.%. Суспензия предпочтительно содержит от 0,01 до 0,1 масс.% неионогенного поверхностно-активного вещества. Предпочтительно водную суспензию наносят в виде пены, содержащей от 10 до 90 об.% воздуха.

[0016] В настоящем изобретении указания "между x и y" и "от x до y", в которых x и y представляют собой числа, считаются синонимами, включение или исключение конкретных крайних значений x и y имеет скорее теоретическое, чем практическое значение.

[0017] В предпочтительном варианте осуществления изобретения настоящий способ включает в себя стадию обеспечения полимерного полотна на носителе перед стадией b), во время которой водную суспензию можно осаждать в результате многочисленных стадий. Полимерное полотно можно формовать по технологии "спанлейд", с помощью суховоздушного формования или с помощью технологической операции кардочесания. Полимерное полотно предпочтительно содержит, по меньшей мере, 50 масс.% синтетических филаментов. В еще одном варианте осуществления изобретения настоящий способ включает в себя необязательную стадию осаждения полимерного слоя на полученное осаждение (объединенное) волокнистое полотно после стадий b) и c) и предпочтительно после стадии c').

[0018] Предпочтительно, чтобы на стадиях b) и b')водная суспензия осаждалась на одну и ту же сторону, в то время как необязательные дополнительные осаждения на стадиях b") могут осуществляться на одну и ту же сторону или на противоположные стороны. Кроме того, гидроспутывание на стадии d) предпочтительно осуществляют только с одной стороны. В результате нетканый материал, который произведен, может иметь лицевую и оборотную поверхности с разными композициями.

[0019] Ниже описаны дополнительные подробности различных стадий и применяемых материалов.

Подробное описание: материалы и технологические стадии

a. Носитель и полимерное полотно

[0020] Носитель, на который может наноситься водная композиция, может представлять собой формующую сетку, которая может представлять собой движущуюся сетку ленточного типа, имеющую, по меньшей мере, ширину производимого листового материала, что позволяет формующей сетке отводить жидкость через формующую сетку. В одном из вариантов осуществления изобретения сначала на носитель можно наносить полимерное полотно путем укладки на носитель искусственных волокон. Волокна могут представлять собой короткие или длинные отдельные (штапельные) волокна и/или непрерывные филаменты. Предпочтительно применение или совместное применение филаментов. В еще одном варианте осуществления изобретения полимерный слой можно осаждать на волокнистое полотно, полученное на стадиях b) и c), предпочтительно после стадии c') или даже после стадии c"), но перед стадией d). Также можно сначала наносить полимерный слой с последующим осаждением водной суспензии с формированием волокнистого полотна на полимерном полотне и с осаждением на волокнистом полотне дополнительного полимерного слоя.

[0021] Филаменты представляют собой волокна, которые по сравнению с их диаметром являются очень длинными и в принципе бесконечными во время их производства. Их можно производить путем плавления и экструдирования термопластичного полимера через тонкие фильеры с последующим охлаждением, предпочтительно с применением воздушного потока, и отверждением с образованием прядей (стренг), которые можно обрабатывать путем вытягивания, растягивания или придания извитости. Филаменты могут состоять из термопластичного материала с достаточной сцепляемостью, чтобы обеспечить возможность плавления, вытягивания и растягивания. Примерами применимых синтетических полимеров являются полиолефины, такие как полиэтилен и полипропилен; полиамиды, такие как найлон-6; сложные полиэфиры, такие как поли(этилентерефталат) и полиактиды. Разумеется, также можно применять сoполимеры таких полимеров, а также природные полимеры с термопластичными свойствами. Полипропилен представляет собой особенно подходящее термопластичное искусственное волокно. Диаметры волокон могут составлять, например, порядка 1-25 мкм. Штапельные волокна могут представлять собой те же самые искусственные материалы, какими являются филаменты, например, представлять собой полиэтилен, полипропилен, полиамиды, сложные полиэфиры, полиактиды, целлюлозные волокна, и могут иметь длину, например, 2-40 мм. Предпочтительно полимерное полотно содержит, по меньшей мере, 50 масс.% термопластичных (синтетических) филаментов, более предпочтительно, по меньшей мере, 75 масс.% синтетических филаментов. Объединенное полотно содержит от 15 до 45 масс.% синтетических филаментов в расчете на сухую массу объединенного полотна.

b. Водная суспензия волокон

[0022] Водную суспензию получают путем смешивания коротких волокон и воды в баке для смешивания. Короткие волокна могут содержать натуральные волокна, в частности, целлюлозные волокна. В число подходящих целлюлозных волокон входят волокна семенного происхождения, например, хлопок, лен и целлюлозная волокнистая масса. Особенно хорошо для применения подходят волокна древесной целлюлозы, причем подходящими являются как волокна древесины хвойных пород, так и волокна древесины лиственных пород, и также можно применять рециклированные волокна. Длины целлюлозных волокон могут варьироваться от 0,5 мм до 5 мм, в частности, от 1 мм до 4 мм; приблизительно от 3 мм в случае волокон древесины хвойных пород до приблизительно 1,2 мм в случае волокон древесины лиственных пород, и можно применять смесь волокон с такими длинами и даже более коротких волокон в случае рециклированных волокон. Волокнистую целлюлозную массу можно вводить как таковую, то есть в виде предварительно обработанной волокнистой массы, например, поставляемой в листовой форме, или получать на месте, и в этом случае бак для смешивания обычно упоминается как гидроразбиватель, который подразумевает применение больших сдвиговых усилий и, возможно, химических веществ, таких как кислота или щелочь, способствующих превращению в волокнистую массу.

[0023] В дополнение к натуральным волокнам или вместо натуральных волокон к суспензии можно добавлять другие материалы, в частности, такие как другие короткие волокна. В качестве дополнительных волокон можно подходящим образом применять штапельные (искусственные) волокна переменной длины, например, 5-25 мм. Штапельные волокна могут представлять собой искусственные волокна, описанные выше, например, полиолефины, сложные полиэфиры, полиамиды, поли(молочную кислоту) или производные целлюлозы, такие как лиоцелл. Штапельные волокна могут быть бесцветными или окрашенными по желанию, и могут дополнительно модифицировать свойства суспензии, содержащей волокнистую массу, и конечного листового продукта. Уровни дополнительных (искусственных) волокон, в частности, штапельных волокон, могут соответственно составлять от 3 до 50 масс.%, предпочтительно от 5 до 30 масс.%, более предпочтительно от 7 до 25 масс.%, наиболее предпочтительно от 8 до 20 масс.% в расчете на сухую массу водной суспензии.

[0024] В случае применения в качестве дополнительного материала полимерных волокон, как правило, к суспензии, содержащей волокнистую массу, необходимо добавлять поверхностно-активное вещество. Подходящие поверхностно-активные вещества включают в себя анионные, катионные, неионогенные и амфотерные поверхностно-активные вещества. Подходящие примеры анионных поверхностно-активных веществ включают в себя соли длинноцепочечных (lc) (то есть содержаших алкильную цепь, по меньшей мере, из 8 атомов углерода, в частности, по меньшей мере, из 12 атомов углерода) жирных кислот, длинноцепочечные алкилсульфаты, длинноцепочечные алкилбензолсульфонаты, которые необязательно являются этоксилированными. Примеры катионных поверхностно-активных веществ включают в себя соли длинноцепочечного алкиламмония. Подходящие примеры неионогенных поверхностно-активных веществ включают в себя этоксилированные длинноцепочечные жирные спирты, этоксилированные длинноцепочечные алкиламиды, длинноцепочечные алкилгликозиды, амиды длинноцепочечных жирных кислот, моно- и диглицериды и т.д. Примеры амфотерных (цвиттерионных) поверхностно-активных веществ включают в себя длинноцепочечные алкансульфонаты алкиламмония и поверхностно-активные вещества на основе холина или на основе фосфатидиламина. Уровень содержания поверхностно-активного вещества (в расчете на водную суспензию) может составлять от 0,005 до 0,2, предпочтительно от 0,01 до 0,1, наиболее предпочтительно от 0,02 до 0,08 масс.%.

[0025] Кроме того, для эффективного применения водной суспензии может быть предпочтительно добавлять в суспензию воздух, то есть применять ее в виде пены. Количество воздуха, вводимого в суспензию (например, путем перемешивания суспензии) может составлять от 5 до 95 об.% от конечной суспензии (включая воздух), предпочтительно от 15 до 80 об.%, наиболее предпочтительно от 20 до 60 об.% или даже от 20 до 40 об.%. Если в пене присутствует дополнительный воздух, часто требуются более высокие уровни поверхностно-активных веществ. Термин "воздух" следует интерпретировать широко, как любой нетоксичный газ, обычно содержащий, по меньшей мере, 50% молекулярного азота и, кроме того, переменные уровни молекулярного кислорода, диоксида углерода, инертных газов и т.д. Дополнительную информацию о технологии пеноформования как таковой можно найти, например, в документе WO03/040469.

b1. Первое нанесение суспензии волокон

[0026] Водную суспензию, содержащую короткие волокна, осаждают либо непосредственно на носитель, либо на полимерное полотно, например, с применением напорного ящика, который направляет и равномерно распределяет суспензию по всей ширине носителя или полотна в направлении движущейся формующей сетки, заставляя суспензию частично проникать внутрь полимерного полотна. Скорость нанесения водной суспензии, которая представляет собой скорость движения формующей сетки (сетки) и поэтому обычно совпадает со скоростью укладки полимерного полотна, может быть высокой, например, от 1 до 8 м/сек (60-480 м/мин), в частности, от 3 до 5 м/сек. Общее количество жидкости, циркулирующей при гидравлическом холстоформировании (формировании полотна мокрым способом) или пеноформовании, может составлять порядка 50-125 л/сек (3-7,5 м3/мин), в частности, 75-110 л/сек (4,5-6,6 м3/мин).

с. Удаление водного остатка/остаточной воды после нанесения суспензии

[0027] Излишек жидкой и газовой фазы всасывается через полотно и формующую сетку на стадии c), оставляя внутри полотна и на полотне короткие волокна и другие твердые вещества. Использованную жидкость и газ можно выделять, обрабатывать и возвращать жидкость в бак для смешивания для получения новой водной суспензии волокон.

b2. Второе и дополнительное нанесение суспензии волокон

[0028] Важным признаком настоящего изобретения является то, что водную волокносодержащую суспензию, такую как суспензия, содержащая волокнистую массу, наносят на полимерное полотно с использованием, по меньшей мере, двух отдельных стадий для одной и той же стороны полимерного полотна, с применением двух напорных ящиков. Предпочтительно две (или более) стадии отделены друг от друга только стадией c) отсасывания (жидкости). Это приводит к попаданию части твердых частиц суспензии на полимерное полотно и внутрь полимерного полотна в результате осаждения и последующего (или фактически одновременного) удаления излишка воды и воздуха, и следовательно, остальная часть (части) суспендированных твердых частиц должна уже более равномерно распределяться по всей ширине полотна. Содержание воды в объединенном полотне перед стадией второго нанесения волокнистой массы предпочтительно составляет не более 85 масс.%, более предпочтительно не более 80 масс.%, в частности, от 60 до 75 масс.%. Таким образом, содержание твердых частиц в волокнистом полотне после стадии первого нанесения предпочтительно составляет, по меньшей мере, 15 масс.%, более предпочтительно от 20 до 40 масс.%, и еще более предпочтительно от 25 до 40 масс.% или даже от 25 до 30 масс.%. За второй стадией (и необязательными дополнительными стадиями) также следует (или фактически сопровождает ее) стадия c) отсасывания.

[0029] Относительные количества суспензии (или твердых частиц), наносимые на первой и второй (и возможной третьей и дополнительных) стадиях, могут быть одинаковыми. Однако было установлено, что желательно наносить суспензию при немного убывающих уровнях. Таким образом, на первой стадии можно наносить от 25 до 75 масс.% водной суспензии (в расчете на сухую массу); на второй стадии можно наносить от 15 до 60 масс.% водной суспензии; и на необязательной третьей или дополнительной стадии можно наносить от 0 до 40 масс.% водной суспензии. В одном из примеров на первой стадии наносят от 50 до 70 масс.% суспензии и на второй стадии наносят от 30 до 50 масс.% суспензии. В еще одном примере на первой стадии наносят от 40 до 60 масс.%, на второй стадии наносят от 20 до 40 масс.% и на третьей стадии наносят от 15 до 35 масс.%. В качестве примера, с точки зрения объема (количество в единицу времени) суспензии, на первой стадии можно наносить 40-100 л/сек и на второй стадии можно наносить 15-60 л/сек (в расчете на воду).

[0030] Композиции волокносодержащих суспензий в первом напорном ящике (первое нанесение) и втором напорном ящике (и необязательных дополнительных напорных ящиках) предпочтительно являются одинаковыми. Однако при необходимости эти композиции также могут различаться. Например, может отличаться отношение волокнистой массы к штапельным волокнам; или штапельные волокна могут отсутствовать на одной из стадий осаждения, например, на второй стадии b') осаждения; или штапельные волокна могут отличаться по длине или другим свойствам, таким как окраска. Альтернативно может отличаться уровень воздуха - и следовательно, уровень поверхностно-активного вещества; например, он может быть ниже при втором или дополнительном нанесении.

d. Гидроспутывание

[0031] После стадий гидравлического холстоформирования (формирование полотна мокрым способом) и пеноформования b/c), b'/c') и необязательно b"/c"), объединенное полотно подвергают гидроспутыванию, то есть воздействию игольчатых водяных струй, охватывающих ширину движущущегося полотна. Предпочтительно осуществлять стадию (или стадии) гидроспутывания на другом носителе (движущейся сетке), который является более плотным (с более мелкими ячейками сетки), чем носитель, на котором осаждают волокносодержащие суспензии (и необязательно первое полимерное полотно). Кроме того, предпочтительно иметь многочисленные струи для гидроспутывания, следующие друг за другом на небольшом расстоянии. Применяемое давление может составлять около 20-200 бар. Общий расход энергии на стадии гидроспутывания, составляющий около 100-400 кВт на тонну обрабатываемого материала, можно измерять и рассчитывать, как описано в документе CA 841938, стр. 11-12. Специалист в данной области техники может быть осведомлен о дополнительных технических подробностях способа гидроспутывания, который описан, например, в документах CA 841938 и WO96/02701.

e. Сушка

[0032] Объединенное гидроспутанное полотно предпочтительно сушат, например, с применением дополнительного отсасывания и/или сушки в сушильной камере при температурах выше 100°C, таких как температура от 110 до 150°C.

f.Последующая обработка

[0033] Высушенный нетканый материал можно дополнительно обрабатывать путем добавления добавок, например, для придания повышенной прочности, запаха, нанесения рисунка, окрашивания, узорообразования, импрегнирования, увлажнения, путем разрезания, фальцовки, сматывания в рулоны и т.д., что определяется конечным применением листового материала, таким как применение в промышленности, здравоохранении, быту.

Конечный продукт

[0034] Нетканый листовой материал, который произведен, может иметь любую форму, хотя зачастую он будет иметь форму прямоугольных листов размером от менее 0,5 м до нескольких метров. Подходящие примеры включают в себя салфетки размером 40 см x 40 см. В зависимости от предполагаемого применения он может иметь различную толщину, например, от 100 до 2000 мкм, в частности, от 250 до 1000 мкм. Листовой материал имеет улучшенную поверхностную однородность, в частности, у него меньшее количество вариаций по толщине или основной массе на единицу площади поверхности, по сравнению с похожим материалом, сформованным согласно способу, известному в данной области техники, например, согласно похожему способу с применением только одного напорного ящика для нанесения на полимер материала, содержащего волокнистую массу. Предпочтительно различие основной массы (г/м2) между любыми двумя областями на определенной площади поверхности (см. способ испытания, приведенный ниже в разделе "Примеры") составляет менее 15%, предпочтительно менее 10%. Вдоль своего поперечного сечения листовой материал может быть по существу гомогенным, или его композиция может постепенно меняться от относительно обогащенной волокнистой массой на одной поверхности до относительно обедненной волокнистой массой на противоположной поверхности (например, в результате гидравлического холстоформирования или пеноформования волокнистая масса находится только на одной стороне полимерного полотна); или альтернативно от относительно обогащенной волокнистой массой композиции на обеих поверхностях до относительно обедненной волокнистой массой композиции в центре (например, в результате гидравлического холстоформирования или пеноформования волокнистая масса находится на обеих сторонах полимерного полотна и/или в результате многочисленных стадий наносится на одну и ту же сторону). В конкретном варианте осуществления изобретения нетканый материал, который произведен, имеет лицевую и оборотную поверхности, которые отличаются по композиции, в том смысле, что на каждой отдельной стадии суспензию, содержащую волокнистую массу, наносят на одну и ту же сторону, и/или осуществляют гидроспутывание только с одной стороны. Другие структуры аналогичны практически осуществимым, включая структуры, не содержащие филаментов.

[0035] Композиция также может меняться в относительно широких диапазонах. В качестве предпочтительного примера листовой материал может содержать от 25 до 85 масс.% (целлюлозной) волокнистой массы и от 15 до 75 масс.% искусственного (нецеллюлозного) полимерного материала, будь то (полу)непрерывные филаменты или относительно короткие (штапельные) волокна, или то и другое. В более конкретном примере листовой материал может содержать от 40 до 80 масс.% волокнистой массы, от 10 до 60 масс.% филаментов и от 0 до 50 масс.% штапельных волокон или еще более предпочтительно от 50 до 75 масс.% волокнистой массы, от 15 до 45 масс.% филаментов и от 3 до 15 масс.% штапельных волокон. Полученный в результате настоящего способа нетканый листовой материал содержит незначительное количество дефектов, если вообще содержит, в сочетании c низкими уровнями остаточного поверхностно-активного вещества. Предпочтительно конечный продукт содержит менее 75 ч/млн поверхностно-активного вещества, предпочтительно менее 50 ч/млн, наиболее предпочтительно менее 25 ч/млн (водорастворимого) поверхностно-активного вещества.

[0036] На прилагаемой фигуре показано оборудование для осуществления описанного здесь способа. В случае применения термопластичного полимера он вводится в нагреваемое вытягивающее устройство 1 для получения филаментов 2, которые осаждаются на первую движущуюся сетку 3 с формированием при этом полимерного слоя. Бак для смешивания 4 имеет входные отверстия для волокнистой массы 5, штапельного волокна 6, воды 7 и/или 18, воздуха 8 и поверхностно-активного вещества (не показано). Полученная в результате суспензия (пена) 9, содержащая волокнистую массу, разделяется на потоки 14 и 15 с помощью управляемого клапана 13, который подает потоки в первый напорный ящик 10 и второй напорный ящик 16, соответственно, которые осаждают волокнистую массу 11 и 17, соответственно, на одной стороне полимерного слоя. Отсасывающие ящики 12, размещенные ниже движущейся сетки, удаляют наибольшее количество жидкого (и газообразного) остатка отработанной суспензии, содержащей волокнистую массу, и полученная водосодержащая жидкость возвращается в бак для смешивания через контур 18. Объединенное волокнистое полимерное полотно 19 переносят на вторую движущуюся сетку 20 и подвергают многочисленным стадиям гидроспутывания с помощью устройств 21, производящих водяные струи 22, с водоотсасывающими ящиками 23, причем вода отводится и в дальнейшем возвращается в оборот(не показано). Гидроспутанное полотно 24 затем сушат в сушильной камере 25, и высушенное полотно 26 подвергают дополнительной обработке (не показано).

[0037] Фигура служит только для иллюстрации варианта осуществления изобретения и никоим образом не ограничивает заявленное изобретение. То же самое применимо к приведенным ниже примерам.

ПРИМЕРЫ И СПОСОБЫ ИСПЫТАНИЙ

[0038] Теперь более подробно будут объяснены способы испытаний, применяемые для определения свойств и параметров нетканого материала, который описан в настоящем документе. Кроме того, некоторые примеры иллюстрируют преимущества применения способа, как определено в прилагаемой формуле изобретения, и продукт, обеспечиваемый с помощью такого способа, представлен ниже.

СПОСОБЫ ИСПЫТАНИЙ

Способ испытания - оценка отформованной структуры

[0039] Однородность структуры отформованного листа оценивали посредством сканирования образцов нетканого матерала формата A4 (290 × 200 мм), по одному слою за один раз с черным фоном (состоящим из трех толстых листов формата A4) в планшетном сканере (Epson Perfection V750 PRO). Затем изображения были преобразованы в черно-белые изображения (серая шкала 8 с 8 бит) с разрешением 1496×2204 пикселей при помощи программного обеспечения Image Pro 6.2 (Media Cybernetics, Bethesda, MD, USA). Хорошая отформованная структура определяется по наличию волокон нетканого материала, равномерно распределенных в листе с минимально возможным количеством тонких и незаполненных областей. Пиксельные кластеры, равные 15 пикселям или крупнее и имеющие значение шкалы серого ниже 160, в этом методе считаются дефектами структуры и видны на листе либо как тонкие области, через которые можно видеть, либо как дырки. Оценка отформованной структуры вычисляется путем добавления количества (число отдельных пикселей) непрерывных пиксельных кластеров размером более 15 пикселей, имеющих значения шкалы серого ниже 160, и деления на общее количество доступных пикселей. Оценка отформованной структуры - это, по существу, отношение количества тонких областей и отверстий к количеству более толстых участков с хорошей отформованной структурой, выраженное в процентах. Материалы с низкими оценками отформованной структуры имеют лучшую структуру и, следовательно, лучшее распределение волокон, чем материалы с более высокими оценками.

Способ испытания - Определение основной массы

[0040] Основную массу (граммаж) можно определять согласно способу испытания, следуя основным положениям, предусмотренным в "Стандарте для определения основной массы: WSP 130.1.R4 (12)" (Standard Test Method for Mass per Unit Area). Согласно способу этого стандарта из образца листового материала вырубают куски для испытания размером 100×100 мм. Куски для испытания выбирают случайным образом из всего образца, и они не должны содержать складок, морщин и любых других случайных деформаций. Куски кондиционируют при 23°C, 50% RH (относительной влажности), по меньшей мере, в течение 4 часов. Стопку из десяти кусков взвешивают на откалиброванных весах. Основная масса (граммаж) представляет собой взвешенную массу, деленную на общую площадь (0,1 м2), и регистрируется как среднее значение с учетом стандартных отклонений.

[0041] В настоящих примерах из образца листового материала площадью 2×1,5 м выбирают образцы лучшего и худшего качества. Лист помещают на темную поверхность и отмечают пять "лучших" и пять "худших" областей, исходя из данных визуального осмотра, причем наименее просвечивающие (ближайшие к исходной окраске) и наименее некондиционные области квалифицируют как "лучшие", и наиболее просвечивающие (темные) или некондиционные области квалифицируют как "худшие". Все отмеченные области вырубают в виде кругов диаметром 140 мм каждый, получая при этом пять "лучших" и пять "худших" областей. Образцы кондиционируют и затем взвешивают, как описано выше. Регистрируют основную массу (г/м2). Такой способ отбора, кондиционирования и взвешивания круглых образцов для испытания диаметром 140 мм представляет собой способ испытания для определения различия в основной массе различных областей конечных листовых материалов согласно настоящему изобретению.

Способ определения толщины

[0042] Толщину листового материала, который описан в настоящем документе, можно определять согласно способу испытания, следуя основным положениям документа "Стандартный способ испытания толщины нетканых материалов" согласно EDANA, WSP 120.6.R4 (12)( "Standard Test Method for Nonwoven Thickness"). Устройство, соответствующее стандарту, продается компанией IM TEKNIK AB (Швеция), при этом устройство содержит микрометр, который продается компанией Mitutoyo Corp., Япония (модель ID U-1025). Лист материала, подлежащего измерению, разрезают на куски размером 200×200 мм и подвергают кондиционированию (23°C, 50% RH, ≥4 часов). Измерение следует осуществлять при одних и тех же условиях. Во время измерения лист помещают под прижимное устройство, которое затем опускается. Затем после того, как величина давления стабилизируется, производят отсчет значения толщины листа. Измерение осуществляют с помощью прецизионного микрометра, с помощью которого измеряют расстояние, создаваемое образцом между фиксированной эталонной пластиной и параллельным прижимным устройством. Измеряемая область прижимного устройства составляет 5×5 см. Прилагаемое во время измерения давление составляет 0,5 кПа. Для определения толщины в виде среднего значения по пяти измерениям можно осуществлять пять измерений в разных областях отрезанного куска.

Пример 1 (для сравнения)

[0043] Впитывающий листовой нетканый материал, который можно применять в качестве салфетки, такой как промышленный обтирочный материал, производили путем укладки полотна из полипропиленовых филаментов на движущуюся конвейерную формующую сетку с последующим нанесением на полимерное полотно дисперсии волокнистой массы с массовым отношением древесной целлюлозы и полиэфирных штапельных волокон, равным 88:12, и 0,01-0,1 масс.% неионогенного поверхностно-активного вещества (этоксилированного жирного спирта) путем образования пены в напорном ящике при введении всего примерно 30 об.% воздуха (в расчете на общий объем пены). Содержание полипропиленовых филаментов составляло 25 масс.% в расчете на сухую массу конечного продукта. Количества выбирали таким образом, чтобы достичь основной массы конечного продукта 55 г/м2. Затем объединенное волокнистое полотно подвергали гидроспутыванию с применением многочисленных водяных струй при повышенных давлениях порядка 40-100 бар, обеспечивая при этом на стадии гидроспутывания общее энергопотребление примерно 180 кВт/т, которое измеряют и рассчитывают как описано в документе CA 841938, стр. 11-12, и затем сушили объединенное волокнистое полотно.

[0044] Однородность отформованной структуры и основную массу листа определяли, как описано выше. Данные по отформованной структуре пяти разных образцов нетканного материала из "лучших" и "худших" областей представлены ниже в таблице 1 под заголовками "Один напорный ящик" с указанием средних значений и стандартных отклонений. Данные по основной массе (г/см2) тех же самых образцов представлены ниже в таблице 2 под заголовками "Один напорный ящик", с указанием средних значений и стандартных отклонений.

Пример 2 (по изобретению)

[0045] Повторяли пример 1 только с тем отличием, что дисперсию волокнистой массы наносили в две стадии с применением двух напорных ящиков, расположенных вдоль технологической линии на расстоянии примерно 2 м друг от друга. Данные по отформованной структуре пяти образцов из "лучших" и "худших" областей представлены в таблице 1 и таблице 2, соответственно, под заголовками "Двойной напорный ящик".

Таблица 1: Результаты исследования отформованной структуры (%)

Данные таблицы 1 показывают, что оценки для отформованных структур из "худших" областей значительно уменьшаются в случае применения двух напорных ящиков по сравнению с применением одного напорного ящика (среднее значение уменьшается от 3,29 до 1,41%), и что стандартное отклонение также значительно уменьшается (для "худших" областей). Также в случае применения двух напорных ящиков по сравнению с применением одного напорного ящика сильно уменьшается различие между "худшими" и "лучшими" областями.

Таблица 2: Результаты определения основной массы (г/м2)

Данные таблицы 2 показывают, что основная масса в "худших" областях значительно увеличивается, и что различие между "худшими" и "лучшими" областями значительно уменьшается.

Пример 3 (для сравнения)

[0048] Повторяли пример 1 только с тем отличием, что выбирали количества таким образом, чтобы достичь основной массы конечного продукта 80 г/см2. Данные по отформованной структуре 5 разных образцов нетканого материала из "лучших" и "худших" областей представлены ниже в таблице 3 под заголовками "Один напорный ящик", с указанием средних значений и стандартных отклонений. Данные по основной массе для тех же самых образцов представлены ниже в таблице 4 под заголовками "Один напорный ящик" с указанием средних значений и стандартных отклонений.

Пример 4 (по изобретению)

[0049] Повторяли пример 3 только с тем отличием, что дисперсию волокнистой массы наносили в две стадии с применением двух напорных ящиков, расположенных вдоль технологической линии на расстоянии примерно 2 м друг от друга. Данные по отформованной структуре и основной массе пяти образцов из "лучших" и "худших" областей представлены в таблице 3 и таблице 4, соответственно, под заголовками "Двойной напорный ящик".

Таблица 3: Результаты исследования отформованной структуры (%)

[0050] Данные таблицы 3 показывают, что оценки для отформованных структур из "худших" областей значительно уменьшаются в случае применения двух напорных ящиков по сравнению с применением одного напорного ящика (среднее значение уменьшается от 0,30 до 0,03), и что стандартное отклонение значительно уменьшается (для "худших" областей). Также различие между "худшими" и "лучшими" областями фактически исчезает.

Таблица 4: Результаты определения основной массы (г/м2)

[0051] Данные таблицы 4 показывают, что в "худших" областях основная масса значительно увеличивается, и что различие между "худшими" и "лучшими" значительно уменьшается.

[0052] В результате усовершенствованого формования и увеличения основной массы материал, производимый с применением двух напорных ящиков, имеет лучшее распределение волокон, чем материал, отформованный с применением одного напорного ящика. Таким образом, материал, отформованный с применением двух напорных ящиков, является более однородным, чем материал, отформованный с применением одного напорного ящика. Оценка отформованной структуры - это, по существу, отношение количества тонких областей и отверстий к количеству более толстых участков с хорошей отформованной структурой, выраженное в процентах. Материалы с низкими оценками отформованной структуры имеют лучшую структуру и, следовательно, лучшее распределение волокон, чем материалы с более высокими оценками.

Реферат

Гидроспутанный нетканый листовой материал можно производить согласно способу, который содержит:0) необязательное обеспечение полимерного полотна на носителе;а) обеспечение водной суспензии, содержащей короткие волокна и поверхностно-активное вещество;b) осаждение водной суспензии на носителе;c) удаление водного остатка водной суспензии, осажденной на стадии b), с формированием при этом волокнистого полотна;b') осаждение водной суспензии на поверхности волокнистого полотна, сформированного на стадии c);c') удаление водного остатка водной суспензии, осажденной на стадии b'), с формированием объединенного волокнистого полотна;d) гидроспутывание объединенного волокнистого полотна и необязательноe) сушка гидроспутанного полотна и/илиf) последующая обработка и оформление высушенного, гидроспутанного полотна с получением конечного нетканого материала.Гидроспутанный нетканый листовой материал, получаемый описанным способом, имеет низкую степень поверхностной неоднородности и содержит низкие остаточные количества поверхностно-активных веществ. 3 н. и 12 з.п. ф-лы, 1 ил., 4 табл.

Комментарии