Гибкий огнестойкий и теплостойкий материал и изделие из него - RU2111779C1

Код документа: RU2111779C1

Чертежи

Описание

Изобретение относится к гибкому огнестойкому и теплостойкому материалу и изделию из гибкого огнестойкого и теплостойкого материала.

Большое разнообразие материалов используется для создания препятствий распространению огня. Их способности препятствовать распространению огня в значительной степени разнятся. Ясно, что материалы, легко воспламеняющиеся и быстро сгорающие, очень слабо или вовсе не препятствуют распространению огня и тепла, в то время как другие материалы с противоположными характеристиками, подобные асбесту, оказывают сильное сопротивление теплу и пламени.

Где нельзя использовать стойкие преграды, подобные асбестовым листам, там применяют защитные и ограждающие конструкции из широкого ассортимента текстильных изделий, отличающихся уровнями рабочей характеристики. В Великобритании, например, подобные изделия находят применение как при изготовлении защитной одежды /рабочая одежда, аварийные службы, военные организации/, так и в качестве ограждающих тканей /обивочные ткани на транспортных средствах, драпировочные перегородки на транспорте, перегородки между производственными и жилыми помещениями/.

Значения рабочей характеристики известных тканей, предназначенных служить защитой от тепла и пламени, могут быть разбиты на три категории: /I/ известные сдерживающие распространение огня ткани, превращающиеся в обугливающиеся препятствия при нагревании свыше 250oC, /II/ более качественные ткани, обугливающиеся при температуре свыше 400oC, /III/ керамические, содержащие волокна материи, способные выдерживать длительное воздействие температуры вплоть до 1000oC.

Хорошо известны ткани, содержащие органические волокна, которые обладают желаемыми текстильными свойствами в условиях окружающей среды, обугливаются в воздухе или инертной атмосфере при нагревании выше 250oC и медленно окисляются на воздухе при температуре выше 400 - 500oC. Они представлены широким выбором изделий, охватывающих диапазон от сдерживающих огонь хлопчатых и шерстяных материй до существенно стойких к пламени и теплу полиароматичных структур. Из них те, которые обладают лучшими рабочими характеристиками, подобные заградительным тканям, содержащим арамидные и/или карбонизированные волокна, выдерживают лишь несколько минут нагревания до температуры около 1000oC.

Органические материалы, применяемые для изготовления этих известных исходно-гибких препятствий, имеют тенденцию обугливаться под воздействием высокой температуры, превращаясь в черный остаток. Хотя эти обугливающиеся остатки имеют потенциальную ценность как препятствия распространению огня, на практике, как сказано выше, они не обладают достаточной эффективностью, поскольку обуглившиеся остатки хрупки, и их ломкость возрастает, если окисление происходит при температурах, превышающих 400oC. Этим объясняется то, что остатки утрачивают свою механическую целостность в тяжелых условиях, столь характерных для большинства пожаров, например в различных транспортных средствах, где они могут подвергаться сильной вибрации и превращаться в золу, которая не способна препятствовать распространению огня.

Неорганические материалы, подобные керамическим волокнам, также применяются для изготовления гибких препятствий, и хотя они не обугливаются, они в равной мере становятся хрупкими и даже могут расплавиться при высокой температуре, переставая служить препятствием распространяющемуся огню. Один класс изделий, не имеющих названных недостатков, составляют ткани, изготовленные из одних неорганических волокон, основанных на кремнеземе или глиноземе, которые, как установлено, могут выдерживать температуры, превышающие 900oC и даже 1000oC, значительное время /например, порядка нескольких дней или недель/. Однако названные неорганические материалы значительно дороже, чем обладающие высокой работоспособностью, содержащие органические волокна заградительные материи, которые они заменяют. К тому же они обладают значительно большими плотностями и очень высокими модулями, что означает, что они оказываются неприемлемыми в том случае, когда необходимо обеспечить одновременно легкость и гибкость.

Другой, совершенно различный подход, используемый для создания материалов, стойких к огню, состоит в нанесении расширяющейся краски или покрытия. Такие красящие составы обугливаются и выделяют газ при воздействии высокой температурой, превращаясь в расширенный обугленный слой, который служит изоляцией подложки и защищает ее от огня.

Подобные краски и покрытия могут быть использованы на любых подложках и в любых обстоятельствах. Их нельзя использовать там, где, например, существенными свойствами считаются гибкость и проницаемость подложки. К тому же их недостаток состоит в том, что, будучи превращены в расширяющийся уголь, такие структуры становятся хрупкими и легко распадаются от сгибающих или крутящих усилий.

Известен гибкий огнестойкий и теплостойкий материал и изделия из него, содержащие однородную смесь из органического расширяющегося наполнителя и органических волокон /патент США 3934066, кл. B 32 B 3/26, 1976/.

Целью изобретения является создание огнестойкого материала, который при любых обстоятельствах остается гибким, противостоит огню и теплу и который расширяется и обугливается под действием тепла, создавая препятствие, которое сохраняет свою структурную целостность.

Было обнаружено, что в некоторых случаях подобные материалы можно изготовить путем включения определенных расширяющихся компонентов в подходящие конструкции волокнистой сердцевины.

Согласно первому аспекту изобретения предусмотрен гибкий огнестойкий и теплостойкий материал, содержащий однородную смесь из органического расширяющегося наполнителя и органических волокон, отличающийся тем, что органические волокна являются интенсивно обугливающимися в температурном интервале от 200 до 500oC.

Под термином "интенсивно" далее подразумевается, что реакции карбонизации доминируют над механизмами термической деградации, происходящей в органических волокнистых компонентах.

Другим объектом изобретения является изделие из гибкого огнестойкого и теплостойкого материала, состоящего из однородной смеси органического расширяющегося наполнителя и органических волокон, отличающееся тем, что органические волокна являются волокнами, интенсивно обугливающимися в температурном интервале от 200 до 500oC.

Даже если органические волокна по природе своей являются огнестойкими, то, чтобы образовать достаточно интенсивный волокнистый уголь, обычно оказывается необходимым покрывать или обрабатывать органические волокна подходящим замедляющим воспламенение веществом или использовать волокна, испускающие подобное вещество при нагревании.

Исследование материалов, соответствующих настоящему изобретению, на предмет установления, почему именно они способны сохранять свои барьерные качества и механическую целостность даже в тяжелейших условиях, обнаружили, что при совместном образовании углей волокон и расширяющегося наполнителя происходит смачивание поверхностей волокон жидкими кислотными веществами, исходящими из замедлителя воспламенения, и/или кислототворными веществами, содержащимися в органических волокнах, и кислыми продуктами от разлагающегося расширяющегося наполнителя. Это приводит к тому, что обуглившиеся поверхности волокон и примыкающий расширяющийся наполнитель связываются реактивным или сплавным образом, образуя усиленную волокнами аморфную структуру из обуглившегося расширяющегося наполнителя, обладающего всеми преимуществами расширяющегося наполнителя в смысле огнестойкости, при отсутствии ассоциированных недостатков - негибкости и хрупкости, до настоящего времени ассоциируемых с этими веществами.

Возможность такого соединения, именуемого ниже "углеродной связью", была совершенно неизвестна до настоящего изобретения, и не следует недооценивать ее роль в создании совершенно нового класса огнестойких материалов, способных работать в тяжелейших условиях.

На практике, при использовании материалов, соответствующих настоящему изобретению, полное обугливание завершается при температуре 400 - 500oC, и расширяющееся вещество в некоторой мере расширится. При температуре выше 500oC /в воздухе/ окисление угля начинается с внешних поверхностей материала и распространяется внутрь со скоростью, зависящей от диффузии кислорода в структуру. С ростом температуры расширяющееся вещество, продолжая расширяться, играет все более важную роль в сохранении механической целостности структуры, препятствуя проникновению кислорода внутрь материала.

Чтобы сказанное выше происходило, необходимо, чтобы расширяющийся материал не только обтекал волокна, но и передвигал их. Если волокна упакованы слишком плотно, то расширяющийся материал будет заполнять межволоконные промежутки без перемещения самих волокон, если волокна упакованы слишком рыхло, расширяющийся материал может выпасть из изделия еще до его использования. Было установлено, что нетканые матерчатые структуры обладают именно теми свойствами, которые устраняют эти две возможности. Однако тканые, вязаные или другие матерчатые структуры, если они спроектированы так, что обладают аналогичными геометрическими характеристиками соединения волокон, можно использовать при желании. Все эти разнообразные конструкции дополнительно имеют то преимущество, что материал оказывается гибким при низких и высоких температурах, расширяется при повышенных температурах и перемещается вместе с расширяющимся материалом после его активизации. Внешним видом и на ощупь они напоминают легковесную композиционную ткань. Такой материал можно использовать во всех случаях, когда необходимо иметь такие характеристики, как замедление воспламенения, уменьшение тепловыделения и теплоизоляция. Такой материал можно применять для изготовления обшивки в самолетах, поездах, автобусах и судах, перемычек /в шахтах/, защиты архитектурных конструкций и защитной одежды.

Материалы, соответствующие настоящему изобретению, можно сконструировать так, что они будут иметь желаемую степень расширения. Например, в некоторых приложениях может оказаться желательным сравнительно высокая расширяемость, чтобы возникло более утолщенное теплостойкое препятствие распространению огня при низких температурах. В других случаях такое требование может отсутствовать, и расширяемость должна быть такова, что способна компенсировать уменьшение толщины обуглившегося вещества, вызванное его удалением при действии повышенных температур.

В соответствии с другим аспектом настоящее изобретение относится к способам формирования материалов, удовлетворяющих настоящему изобретению. Конкретные примеры таких способов даны ниже в описании.

В процессе изготовления материалов, соответствующих настоящему изобретению, расширяющееся вещество должно наноситься на волокнистую структуру так, чтобы оно проникало внутрь этой структуры /в противоположность созданию наружного покрытия/. В одном из примеров расширяющееся вещество просто напыливается на нетканую, тканую или вязаную матерчатую сердцевину композиционной структуры. Альтернативно, оно может быть помещено между различными слоями волокон во время создания сердечника. Можно использовать другие способы диспергирования расширяющегося вещества в волокнистом слое, например, можно напылять расширяющееся вещество в процессе изготовления волокнистого войлока.

Как один из вариантов, расширяющийся порошок можно первоначально связать с волокнами некоторым связующим. Альтернативно, исходное связывание волокон и расширяющегося вещества может быть достигнуто введением плавкого склеивающего сополимера мера в расширяющееся вещество.

Содержание расширяющегося вещества в материале не является критическим фактором, если его достаточно для достижения желаемых результатов. Однако чем больше содержание расширяющегося вещества, тем выше его эффективность в улучшении защитных свойств угля. Это обстоятельство может быть весьма существенным в некоторых применениях.

Предпочтительно материал содержит такое количество расширяющегося наполнителя, которое достаточно для обеспечения увеличения его толщины, по крайней мере на 20% при нагревании до температуры по крайней мере 500oC.

Еще более предпочтительно, чтобы увеличение толщины составляло по крайней мере 50%.

Можно использовать разнообразные органические волокна, включая хлопок, вискозу и шерсть, которые обычно превращают в огнестойкие путем снижающей воспламеняемость обработки для придания необходимой степени обугленности в заданном температурном диапазоне.

Известно большое разнообразие таких способов обработки. Например, снижающий воспламеняемость процесс можно провести путем химической обработки волокон до, во время или после изготовления текстильного изделия или путем снижения воспламеняемости волокон модификацией их химической структуры во время изготовления или введения снижающих воспламеняемость добавок во время изготовления.

В одном варианте осуществления изобретения органические волокна являются волокнами замедленного воспламенения, или испускают замедлитель воспламенения при нагревании.

Органические волокна замедленного воспламенения содержат хлопковое, вискозное и шерстяное волокно. Хлопковые волокна подвергают обработке, снижающей воспламеняемость, например, с использованием PROBAN /Олбрайт и Уилсон/ с интенсивностью, соизмеримой с содержанием фосфора по массе 2,5% или более от массы волокна. Альтернативно, органические волокна могут быть вискозными, в которые введена снижающая воспламеняемость добавка во время изготовления волокна.

В предпочтительных вариантах осуществления настоящего изобретения огнестойкий материал включает в себя неорганический волокнистый материал.

Желательно, чтобы материал содержал смесь простых органических и неорганических волокон.

Удобно, чтобы неорганический волокнистый компонент имел точку плавления или точки плавления, значительно превышающие 500oC, чтобы обладать соответствующей высокой стойкостью химическому окислению при таких высоких температурах.

Повышая эффективность расширяющегося вещества в замедлении диффузии кислорода в материал, неорганический волокнистый компонент задерживает полное окисление остаточного угля в материале на срок от 2 до 10 мин, скажем, при температуре в интервале 900 - 1200oC. Дополнительно неорганический компонент образует скелетную структуру, которая придает материалу свойства термической изоляции даже после полной газификации всех углеродсодержащих материалов.

Удобно в таких случаях полагать, что количество расширяющегося наполнителя достаточно для сохранения исходной толщины материала на период 10 мин или более при нагревании до 900oC. Поэтому в предпочтительных вариантах осуществления настоящего изобретения весовое отношение расширяющегося материала к волокну находится в диапазоне 10 - 100% при дополнительной подходящей концентрации добавки, связывающей расширяющееся вещество, которая обычно пропорциональна концентрации самого расширяющегося вещества.

Неорганическая волокнистая компонента может быть представлена либо в материале, состоящем из однородной смеси органических и неорганических волокон, и/или в волокнах, которые частично органические и частично неорганические по своей молекулярной структуре. Органическое волокно является гибридным волокном с органическим и неорганическим компонентами.

Предпочтительно гибридное волокно является вискозным штапельным волокном, содержащим кремневую кислоту в качестве замедлителя воспламенения.

Органические волокна, не имеющие неорганический компонент или содержащие таковой в пренебрежимо малом количестве, называются далее "простыми" органическими волокнами.

Предпочтительным типом гибридных волокон является вискозное штапельное волокно, содержащее кислоту, содержащую кремний и поставляемую под товарным знаком VISIL Кемира Груп Ой, Валкеакоски, Финляндия. В сравнении со смесью простых органических и неорганических волокон наличие двух компонентов в одном волокне имеет важное преимущество, состоящее в том, что во время обугливания органической компоненты происходит формирование неорганической сердцевины в каждом отдельном волокне. Этим обеспечивается уникальное неорганическое усиление углеродосвязанной структуры. Тот факт, что VISIL волокна по существу сохраняет свою целостность вплоть до 900oC, а введение их в структуру, соответствующую настоящему изобретению, делает их способными сохранять целостность до 1000oC и даже 1200oC, можно объяснить синергическим взаимодействием органических волокон и расширяющегося вещества, которое далее в описании будет называться углеродной связью.

Чтобы не возникло недоразумение, следует заметить, что хотя ароматические органические волокна, подобные полиарамидам, новолоидам /например, Кинол/ полибензимидазолам, интенсивно обугливаются, они полностью непригодны для использования в качестве органического волокнистого компонента в материалах, соответствующих настоящему изобретению, поскольку они начинают обугливаться при слишком высоких температурах /400 - 500oC/. Это предотвращает удовлетворительное протекание процесса углеродного связывания, хотя и происходит некоторое физическое взаимодействие между их обугливающимися поверхностями, и расширяющееся вещество обугливается, в некоторой мере оказывая упрочняющее действие на разрушающуюся структуру.

Таким образом, в соответствии с другим аспектом настоящего изобретения, материал включает несовместимые органические волокна, другими словами, органическое волокно, которое не обугливается интенсивно в заданном температурном интервале для создания углеродной связи.

Должно быть ясно, что материалы, соответствующие настоящему изобретению, сконструированы таким образом, что начальной реакцией на воздействие пламени или тепла является расширение в объеме, причем материал сохраняет значительную часть этого увеличения объема некоторое время, даже подвергаясь действию более высоких температур.

В предпочтительных вариантах материал включает в себя первый органический волокнистый компонент, который обугливается под воздействием тепла или пламени, второй неорганический волокнистый компонент, который сравнительно нечувствителен к условиям, при которых происходит обугливание первого волокнистого компонента, и расширяющееся вещество, которое разбухает и вызывает первоначальное расширение препятствия. Обычно спустя около 10 мин воздействия температурами около 900oC, например, окисление органического волокнистого и расширяющегося компонентов уменьшает увеличенную толщину препятствия приблизительно до исходного значения.

Таким образом, материалы, соответствующие предпочтительным вариантам осуществления, обладают обычными текстильными свойствами при нормальных условиях окружающей среды и обеспечивают высокую степень защищенности при температурах около 300oC. При повышении температуры до 500oC толщина и способность теплоизоляции возрастают, и даже при нагревании при температуре 1000oC в течение 10 мин ткани сохраняют исходную толщину. Сохранность гибкости вплоть до 1200oC при сильной вибрации позволяет использовать эти материалы в самых тяжелых рабочих условиях. Примерами их использования являются ограды от огня и тепла в защищаемых средах и наружная поверхностная защита двигателей или топливных емкостей транспортных средств систем.

Даже в вариантах осуществления настоящего изобретения, не предполагающих наличие неорганического волокнистого компонента или несовместимых органических волокон, структурированный уголь все же образует уникально гибкую и достаточно непроницаемую для кислорода структуру, которая способна сохранять защитные свойства при температурах свыше 500oC длительное время. Наличие расширяющегося вещества необходимо, поскольку без него простые волокнистые угли обладают высокой кислородной проницаемостью и способны выдерживать температуры около 700oC менее 2 мин. Материалы, соответствующие настоящему изобретению и содержащие расширяющееся вещество в должном количестве, превращаются в угли, которые распадаются менее легко и начинают окисляться в температурном интервале 400 - 500oC, и обладают существенно более низкой скоростью окисления при температуре свыше 500oC.

Материалы, соответствующие настоящему изобретению, можно использовать непосредственно в качестве защитных материалов, или их можно наносить поверх несущего слоя или между несущим слоем и поверхностным слоем. Материал включает несущий слой. Материал включает также поверхностный слой. Несущим и/или поверхностным слоем является ткань замедленного воспламенения.

Несущий и поверхностный слои соединены для образования оболочки, содержащей структуру из волокон и расширяющегося наполнителя.

Несущий и/или поверхностный слои при тепловом воздействии придают материалу жесткость.

Несущий и/или поверхностный слои могут быть изготовлены из дерева или металлической фольги.

В альтернативных вариантах материал включает средний слой, содержащий однородную смесь из органического расширяющегося наполнителя и органических волокон и два внешних волокнистых слоя, которые отделены от среднего двумя листами ткани. Материал листов может быть как тканый, так и вязаный, нетканый и т.п., другими словами, любого способа изготовления.

Как и в описанных выше вариантах, волокна среднего слоя могут содержать неорганический компонент и/или несовместимые органические волокна, а в тех случаях, когда присутствует неорганический компонент, он может находиться в составе гибридного органического волокна или в смеси органических и неорганических волокон.

Предпочтительно, чтобы два листа из ткани были выработаны из органических волокон, интенсивно обугливающихся в названном температурном интервале.

Целесообразно использовать материал, соответствующий настоящему изобретению, который содержит такое количество расширяющегося вещества, которое достаточно для увеличения его толщины по крайней мере на 20% при воздействии температурой по крайней мере 500oC.

Когда материал, соответствующий настоящему изобретению, содержит несущий слой и поверхностный слой из хлопка сниженной горючести, то полезно несущий слой и поверхностный слой соединять для образования оболочки, заключающей сборку из волокон и расширяющегося вещества.

Новые материалы, соответствующие настоящему изобретению, могут иметь сравнительно малую поверхностную плотность, обычно в интервале от 200 до 1000 г/м2, который соответствует интервалу плотностей порядка 100 - 400 кг/м3. Это дает преимущество, если они предназначаются для использования в транспортной индустрии, например в транспортных средствах и самолетах, когда приходится учитывать вес. Вообще, можно использовать любой известный способ изготовления материи для создания волокнистой сборки, примерами способов изготовления могут служить ткачество, вязание, прошивка, смешивание и склеивание.

В материалах, соответствующих настоящему изобретению, можно использовать широкое разнообразие органических расширяющихся систем. Такие системы обычно содержат кислотный источник, углеродсодержащий материал, пенистый компаунд и пленкообразующее мягкое резиновое связующее, предотвращающее исход образующихся газов из расширяющегося вещества. Примерами кислотных источников являются моно- и ди-аммофосы, полифосфаты аммиака, меламинфосфат, кванилфосфат, карбамидфосфат, аммиачный борат.

Примерами подходящего углеродсодержащего материала являются глюкоза, мальтоза, арабиноза, эритрит, пентаэритрит, ди- и три-пентаэритрит, арабитол, сорбитол, инситол и крахмалы.

Примерами подходящих пенистых компаундов являются меламин, кванидин, глисин, карбамид и хлорированный парафин. Расширяющиеся вещества, приготовленные из названных примеров хорошо известными способами, интенсивно обугливаются в интервале температур от 200 до 500oC, обеспечивая требуемое углеродное связывание. В качестве мягких резиновых связывающих можно использовать широкое разнообразие материалов.

Органические волокна интенсивно обугливаются в температурном интервале от 200 до 500oC, содержат первые органические волокна, смешанные со вторыми органическими волокнами, причем последние в отличие от первых органических волокон, являются не столь же интенсивно обугливающимися в названном температурном интервале.

Органические волокна являются ароматическими органическими волокнами.

Вторыми органическими волокнами являются обугливающиеся при высокой температуре волокна, подобные новолоидным или полиарамидным волокнам.

В предпочтительном варианте, когда органические волокна являются целлюлозными и содержат фосфорсодержащий замедлитель воспламенения /например, Пробан, Пироватекс, аммиачный полифосфат/ или любой другой подходящий кислотный источник, например кремневую кислоту в случае использования VISIL, расширяющееся вещество содержит систему из аммиачного фосфата, меламина и пентаэритритола.

При нагревании материала предпочтительного варианта осуществления расширяющееся вещество будет разлагаться на фосфористую кислоту, азот и углесодержащее вещество, которое подобно полужидкой суспензии пенится и разбухает, смачивая поверхности соседних волокон и заполняя свободное пространство.

Эту химическую реакцию можно представить в виде схемы, приведенной после формулы изобретения.

Взаимодействие реакционных последовательностей /1/ и /2/ приводит к созданию структуры из обугленных волокон и обугленного углеродсодержащего вещества или углеродно связанной структуры.

Очевидно, что увеличение в объеме и теплостойкость могут быть повышены путем добавления керамического пигмента, подобного двуокиси титана, поскольку помимо стабилизации углеродсодержащего вещества это влечет появление неорганической реплики после окисления углеродсодержащего вещества, служащей добавкой к остаткам неорганических волокон и повышающей механическую прочность материала при температурах, превышающих 500oC. Ее наличие в углеродсвязанной структуре повышает сопротивление окислению путем уменьшения кислородной диффузии.

В предпочтительных вариантах осуществления настоящего изобретения, использующих VISIL, органический волокнистый компонент внутри сердцевины проектируется замедленно воспламеняющимся с выделением незначительного количества дыма и минимальной токсичностью. После сгорания волокна образуют матрицу из сцепленных неорганических волокон, которая способна продолжать удовлетворительно работать в качестве гибкого теплового ограждения.

Материалы, соответствующие настоящему изобретению, можно проектировать для удовлетворения конкретного требования, например для создания подслоя или для включения в поверхностную материю. В зависимости от назначения будет меняться толщина волокнистой сборки и изменяться спецификация расширяющегося вещества.

Испытания образцов, в которых в качестве нетканой материи сердцевины выбрана вискоза VISIL, обнаружили улучшенные характеристики системы, представленные в табл. 1.

Ниже приведен другой пример материала, соответствующего настоящему изобретению.

Волокнистая формация.

Ткань имеет нетканую сердцевину и защитную ткань.

Структура защитной материи.

Гладкая 100% хлопковая тканая материя, обработанная фосфорсодержащим и азотсодержащим замедлителем воспламенения /Пироватекс СР, КибаДжейджи/, поверхностная плотность 200 г/м2 .

Структура нетканой сердцевины.

100% VISIL типа 33, вискозное штапельное волокно, содержащее кремниевую кислоту, изготавливаемое акц. обществом Кемира, Валкеакоски, Финляндия 3,5 dtex /40 мм, поверхностная плотность 200 г/м2/.

Изготовление.

Вырабатывают сначала сердцевину из волокна VISIL, а затем покрывают ее с каждой стороны одинарным слоем защитной материи и прошивают иглами. При глубине проникновения иглы 12 мм поверхностная плотность готового материала составляет 600 г/м2. Расширяющийся порошок и связывающую смолу добавляют к сердцевине перед игольчатым прошиванием в количестве, которое составляет определенные проценты от веса нетканого компонента материала.

Расширяющийся порошок: "Амгард МРС 100" /аммиачный полифосфат, Олбрайт и Вилсон, Лтд/.

Смола: "Ревакрил 272" /водные дисперсии чисто акрилового и стирен/акрилового сополимеров, Харлоу Кемикал Компани, Лтд/.

Первая опытная материя: изготовлена описанным выше способом без добавления какого-либо расширяющегося вещества.

Вторая опытная материя: изготовлена описанным выше способом с добавлением 25% расширяющегося вещества и 5% смолы.

Третья опытная материя: изготовлена описанным выше способом с добавлением 30% расширяющегося вещества и 5% смолы.

Испытательная процедура.

Размеры образцов материалов: 7,62 см х 7,62 см.

Образцы испытывались в печи при различных температурах с различными длительностями нагревания. Образцы располагались на стенде так, что обеспечивался доступ кислорода во время нагревания. После завершения нагревания образцы испытывались на изменение толщины и веса.

Примеры этих трех различных способов изготовления материи из материалов, соответствующих настоящему изобретению, схематично изображены в поперечном сечении на фиг. 1 - 3, приложенных к описанию.

Фиг. 1 представляет собой идеализированную структуру, в которой система из органических и неорганических волокон содержит равномерно распределенное расширяющееся вещество.

Фиг. 2 представляет альтернативный вариант, более практичный, в котором система заключена между лицевой и тыльной замедленного воспламенения нетермопластичными материалами и который обладает характеристиками, описанными в табл. 1 и 2, 3 и изображенными на фиг. 4 - 7.

Фиг. 3 представляет следующий вариант, в котором система заключена между двумя сетками, облицованными наружными волокнистыми слоями, которые могут быть более плотными, чем волокнистая сердцевина, если желательно.

Фиг. 4 - 7 графически представляют характеристики четырех опытных материй, три из которых сконструированы в соответствии с фиг. 2, а четвертый использован исключительно для целей сравнения и не содержит расширяющегося вещества.

Фиг. 8 - 13 графически представляют характеристики двух других опытных материалов, один из которых сконструирован в соответствии с фиг. 3, а другой, не содержащий расширяющегося вещества, использован исключительно для целей сравнения.

Любой огнестойкий материал, базирующийся на новых идеях настоящего изобретения, требует определения некоторого числа основных переменных, включающих материал волокна или материалы смеси волокон, волокнистую структуру, расширяющееся вещество и его концентрацию.

Описанные ниже примеры относятся к типу материи, изображенной на фиг. 2, в которой структуры волокон и материи остаются неизменными, и заданное расширяющееся вещество присутствует в различных количествах.

На фиг. 2 изображен трехслойный материал 10, содержащий нетканую сердцевину 12, вложенную между тыльным слоем 14 и лицевым слоем 15. Эти тыльный и лицевой замедленного воспламенения слои защищают сердцевину физически и механически, а также придают материалу эстетичный вид. Сердцевина выполнена из прошитой иголками нетканой материи, содержащей VISIL волокна 17 /Кемира волокна, Финляндия/, молекулярная структура которых содержит органические и неорганические компоненты. VISIL волокно представляет собой гибрид, содержащий целлюлозу и кремниевую кислоту, который обугливается и образует кремнезем при высоких температурах. Оно имеет следующие компоненты: 100%-ный VISIL марки 33, вискозное штапельное волокно; 3,5 dtex/40 мм; 100%-ная хлопковая гладкая тканая материя, обработанная фосфором и содержащим азот замедлителем горения /Поковатекс СР, Киба Джейджи/, поверхностной плотности 200 г/м2, расширяющийся порошок, основанный на полифосфате аммиака /Амгард МРС 1000, Олбрайт и Вилсон. Лтд/; водная дисперсия акрила и стирен/акрила сополимеров /Ревакрил 272, Харлоу Кемикал Компани, Лтд/.

Этот композиционный материал был изготовлен на линии изготовления нетканых материй лаборатории Аутоматекс. Были изготовлены две сетки из VISIL, каждая поверхностной плотностью 100 г/м2. Затем одну сетку поместили на одинарный слой замедленного воспламенения - хлопковую ткань. Смесь 19 из смолы и измельченного расширяющегося вещества была разбрызгана по поверхности сетки. Вторую сетку уложили на покрытую расширяющимся веществом нижнюю сетку и игольчато прошили для упрочения структуры. Вторую замедленного воспламенения хлопковую ткань уложили поверх верхней, игольчато прошитой сетки и всю систему /ткань-сетка-расширяющееся вещество-сетка-ткань/ прошили иголками для скрепления тканей и сеток и диспергирования расширяющегося вещества. Затем композиционный материал нагрели до 120oC и сохраняли эту температуру в течение 5 мин, чтобы обеспечить сцепление смеси смолы и расширяющегося вещества с волокнами. Были изготовлены четыре материи: I, II, III и IV, содержащие 0, 30, 40, 50% по весу расширяющегося вещества соответственно, введенного в комбинации с 5% /по весу/ смолы относительно массы сетки /200 г/м2/. Номинальные значения поверхностной плотности этих композиций соответственно таковы: 600, 670, 690, 710 г/м2; как уже упоминалось выше, материал типа I не соответствует настоящему изобретению и включен исключительно для целей сравнения.

Каждый матерчатый образец был подвергнут следующему испытательному протоколу.

I/ замедленность воспламенения испытывалась в соответствии с Британским стандартом BS 5438, 1989, Тест 2A /поверхностное возгорание/ и Тест 2B /возгорание нижнего края/.

II/ стойкость к тепловому излучению определялась путем помещения в печь образцов 76х76 мм каждого материала на возвышенном кварцевом стенде на время до 10 мин при заданных температурах из интервала от 500 до 1200oC, причем температура регистрировалась с точностью до ±5oC. Кварцевый стенд обеспечивал доступ кислорода к обеим сторонам материи во время нагревания. Качество измерялось в терминах "сохранение толщины", "потеря веса" и "усадка в двух направлениях".

III/ Замеры выделяемого тепла производились прибором Университета штата Огайо в соответствии с американским стандартом ASTM E906-1983. Он предназначен измерять как максимальные мощности выделения тепла в течение первых 5 мин, так и интеграл мощности выделения тепла за первые 2 мин горения образца после его облучения источником радиации 35 КДж/м2 при наличии небольшого пускового пламени.

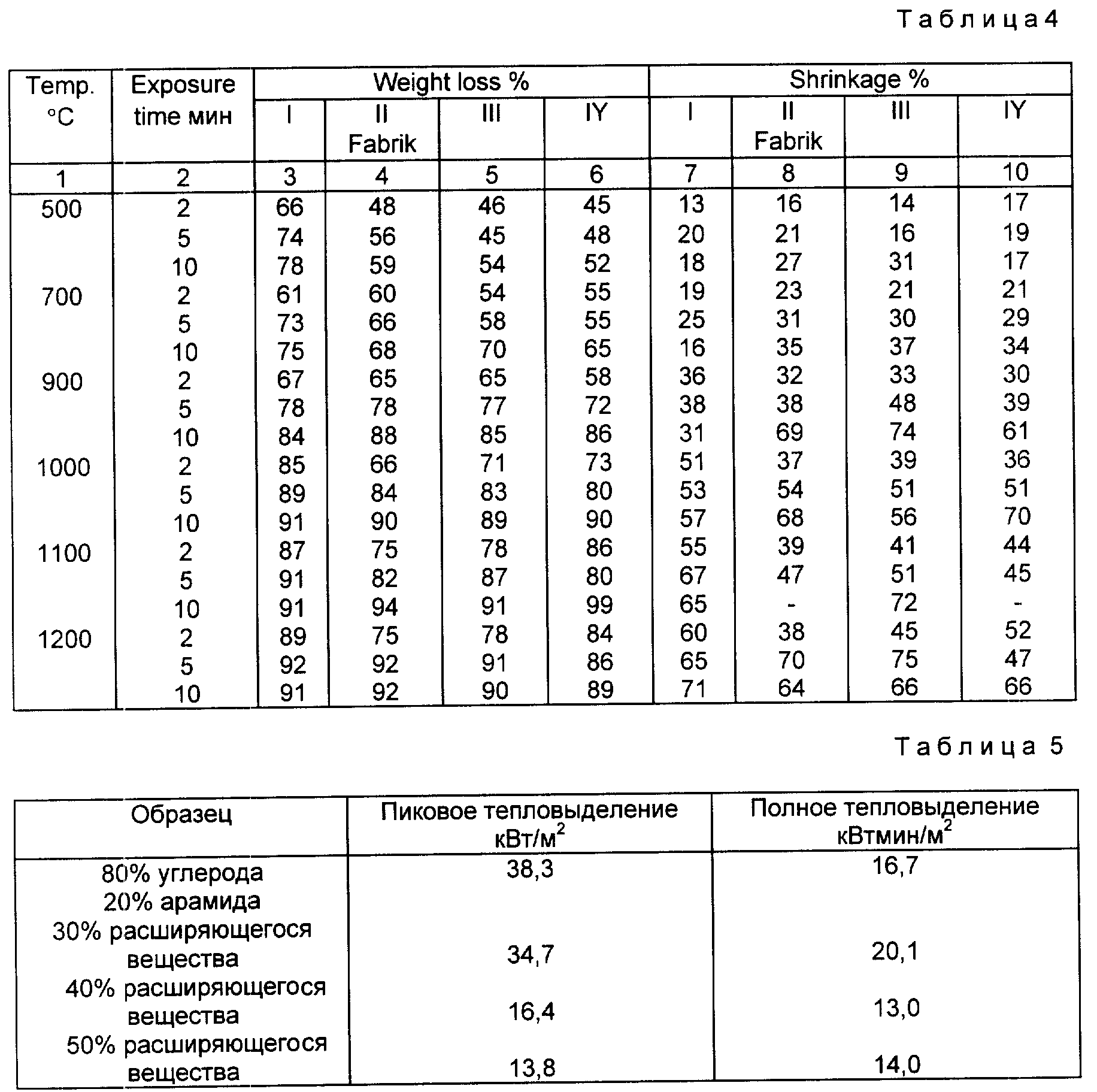

Таблица /табл. 4/ показывает эффект температуры и длительности экспозиции на потерю веса и усадку материи. Следует заметить, что исходные массы /образцов размером 76х76 мм/ были таковы: материя типа I - 3,34 г, материя типа II - 3,66 г, материя III - 3,74 г, материя типа IV - 3,90 г, и значения исходной толщины: материя типа I - 3,80 мм, материя типа II - 2,40 мм, материя типа III - 2,65 мм, материя типа IV - 2,36 мм.

Каждая материя, включая содержащую 0% расширяющегося вещества, удовлетворяла индексам A и B воспламеняемости в соответствии с Британским стандартом BS6249: часть 1:1982 при испытании по Британскому стандарту BS 5438:1989 Тест 2А /поверхностная воспламеняемость/ и Тест 2B /краевая воспламеняемость/ соответственно.

Эффекты подверженности тепловому излучению в течение 2 - 10 мин показаны на фиг. 4 - 6 в зависимости от толщины и в табл. 4 в зависимости от потери веса и усадки.

На фиг. 4 - 6 кривые показывают изменения толщины материи в функции температуры после экспонирования в течение 2 мин /фиг. 4/, 5 мин /фиг. 5/ и 10 мин /фиг. 6/ соответственно, в то время как кривые на фиг. 7 представляют потери веса четырех материй в функции температуры после 10 мин экспонирования.

Образцы использованных материалов содержали расширяющееся вещество в следующих процентах по весу: 0% /тип I/, 30% /тип II/, 40% /тип III/, 50% /тип IV/.

Как уже отмечено, материал, характеризующийся кривыми 1, не удовлетворяет настоящему изобретению, и изображение его рабочих характеристик на фиг. 4 - 7 выполнено исключительно для целей сравнения с кривыми, относящимися к типам II, III, IV.

Спустя 2 мин экспонирования повышенная температура вызывает увеличение толщины /см. фиг. 4/, которая принимает максимальное значение в интервале 800 - 900oC. Вплоть до этого максимума расширяющееся вещество разбухает, соседние волокна обугливаются, возникает углеродная связь, и толщина композиции возрастает. Одновременно происходит окисление этих углей, которое со временем уменьшает толщину композиции. При температуре выше 1000oC кремнеземные скелеты волокон БИСИЛ продолжают сохранять структуру, толщина которой незначительно отличается от толщины исходной композиции. Незначительные различия остаточных толщин материй I, II, III и IV отражают начальные конструкции расширяющегося вещества и их пропорциональные разбухания. При экспозициях в 5 и 10 мин /см фиг. 5 и 6/ начальное разбухание расширяющегося вещества идет полным ходом при 500oC, и начинается окисление углей. Таким образом, материи достигают своих остаточных кремнеземных форм при температуре около 900oC.

Результаты, приведенные в табл. 4, показывают, что значительная потеря веса каждой из материй произошла при нагреве до 500oC, и фиг. 7 позволяет сравнить поведения всех четырех материй после 10-минутной экспозиции. Потери веса при низких температурах /ниже 500oC/ являются следствием дегидратации волокон ВИСИЛ в целлюлозный уголь и кремнезем, а также расширяющегося вещества в уголь. Повышенное содержание расширяющегося вещества сокращает потерю массы в течение установленного срока и при температуре ниже 900oC, поскольку возросшее количество угля и увеличенная толщина композиции замедляют скорость дегидратации при низких температурах и скорость окисления углей при повышенных температурах. После полного окисления углей при температуре свыше 900oC похожие процентные потери массы позволяют судить об итоговых массах остаточных скелетов из кремнеземных материй.

Усадка материй сопровождает образование углей до температуры 500oC, и она возрастает с концентрацией расширяющегося вещества. Это является следствием разбухания материи, вызванного наличием расширяющегося вещества, и при высоких температурах после завершения окисления углей кремнеземные остатки материй II, III и IV показывают большие значения усадки, чем контрольная материя I.

Значения выделенного тепла приведены в табл. 5 для материй, выработанных в соответствии со структурой, изображенной на фиг. 2. Среди них есть результаты, относящиеся к технической защитной тканой материи, 80% углерода, 20% арамида, 280 г/м2. Сравнение результатов позволяет сделать вывод, что первые обладают лучшими характеристиками, которые улучшаются с возрастанием концентрации расширяющегося вещества в терминах понижений полного и пикового значений тепловыделения.

Результаты показывают, что материя, содержащая волокна, которые обладают одновременно органическими и неорганическими характеристиками и которые перемежеваны расширяющейся системой, оказывается гибким барьером, толщина которого возрастает от температур до 500oC в течение 10 мин. Выше этой температуры происходит окисление углей, вызывающее уменьшение толщины. Когда температура достигает 1200oC после полного окисления углей, неорганический остаток сохраняет толщину исходной материи и продолжает обладать свойствами теплового барьера. Существенно пониженные замеры тепловыделения показывают, что материалы, соответствующие настоящему изобретению, имеют лучшую характеристику, если сравнивать с подобными материями, содержащим углеродные и арамидные волокна.

Испытаниям также подвергались некоторые материалы, изготовленные со смесями волокон в соответствии с

конструкцией, изображенной на фиг. 1, а именно

нетканые сетки плотностью 200 г/м2. Испытаны следующие четыре материала:

Материал /I/ - 70% ВИСИЛ /30% Новолоид/Купол/ +

расширяющееся вещество /3,5 dtex 40 мм/ /3,3 dtex 50

мм/.

Материал /II/ - 70% замедленного воспламенения вискоза /30% Новолоид/Купол/ + расширяющееся вещество /3,3 dtex 51 мм/.

Материал /III/ - 70% ВИСИЛ /30%/ 13 мкм диаметром/ Е-Гласс + расширяющееся вещество.

Материал IV - 70% замедленного воспламенения вискоза /30% Е-Глас + расширяющееся вещество.

Результаты наблюдений этих испытаний изложены ниже, причем "замедленного воспламенения" заменено аббревиатурой "ЗВ".

Материал /I/ - смесь из органического/неорганического волокна и органического волокна, которое при температурах выше 350oC превращается в чистый углерод.

Результат: угли расширяющегося вещества и обугливающийся компонент ВИСИЛ взаимодействуют /углеродно связываясь/; карбонизированные волокна Купола оказываются покрытыми расширяющимся веществом, но без химического взаимодействия.

Материал /II/ - смесь из замедленного воспламенения органического волокна и органического волокна, которое обугливается при температурах выше 350oC.

Результат: расширяющееся вещество и замедленного воспламенения вискоза взаимодействуют /возникает углеродная связь по причине совместимости их обугливающихся составов; угли расширяющегося вещества физически покрывают карбонизированные волокна Купола.

Материал /III/ - смесь из органического/неорганического волокна и смеси неорганических волокон.

Результат: науглероженные компоненты расширяющегося вещества и ВИСИЛА взаимодействуют /возникает углеродная связь/; неорганические /стеклянные/ волокна покрываются углем расширяющегося вещества.

Материал /IV/ - смесь из ЗВ волокна и смеси неорганических волокон.

Результат: науглероженные расширяющееся вещество и ЗВ вискоза взаимодействуют /возникает углеродная связь/. Неорганические /стеклянные/ волокна покрываются науглероженным расширяющимся веществом.

Заключения, основанные на испытаниях материалов с /I/ по /IV/, таковы.

/I/ - реакция между углем расширяющегося вещества и углем волокна происходит между, как можно сказать, "совместимыми" компонентами расширяющегося вещества и ЗВ органического волокна /которое может быть похоже на ВИСИЛ или ЗВ вискозу/. В приведенных примерах компоненты расширяющегося вещества и волокна "совместимы" в том, что свойственные им механизмы образования углей работают в одном и том же температурном интервале /250 - 450oC/ и взаимодействуют /т.е. одновременно протекают физическая и химическая реакции/.

/II/ - наличие неорганического компонента в этих образцах необходимо для придания /им/ высокотемпературной стойкости при температурах, превышающих температуры окисления углей, и для получения скелетной структуры, которая замедляет угольное окисление /путем снижения доступа кислорода/, причем такой компонент может входить составной частью в органическое/неорганическое волокно, подобное ВИСИЛУ, или использоваться для составления смеси в качестве отдельного волокна, подобного Е-Глассу /стеклу/.

В обоих этих случаях органическое волокно или компонент органического волокна должен быть обработан на замедление воспламеняемости либо непосредственно /например, ЗВ вискоза, которая содержит обработанный замедлителем воспламенения хлопок, может служить альтернативой/, либо косвенно /например, ВИСИЛ, в котором кремниевая кислота работает как замедляющий воспламенение активатор науглероживания, так и источник неорганического компонента/.

/III/ - покрытие расширяющимся веществом E стеклянных и карбонизированных куполовых или других ароматических волокон означает смачивание поверхностей волокон разбухающим и плавящимся расширяющимся веществом, и это обеспечивает максимальный контакт между углем расширяющегося вещества и углем волокна и между углем расширяющегося волокна и неорганическим компонентом, а следовательно, структурную консолидацию /и ограничение доступа кислорода/.

Дополнительное наличие несовместимых органических карбонизируемых волокон, хотя и не обеспечивает высокую степень взаимодействия, проявляемую совместимыми системами, обнаруживает свойство структурной консолидации, ограничивающей доступ кислорода. Поэтому можно предположить, что смесь из ЗВ органического волокна и несовместимого карбонизируемого органического волокна и расширяющееся вещество способны повысить теплостойкость и огнестойкость при температурах, превышающих 700oC и выше.

/IV/. В силу обнаруженного взаимодействия между углями расширяющегося вещества и ЗВ вискозы, можно предположить, что, если одна или несколько ЗВ хлопчатых материй вложена между или покрывает нетканую структуру /примерами которых могут служить трехслойные и пятислойные структуры в фиг. 2 и 3/, межугольное взаимодействие /углеродная связь/ будет происходить слоями волокон или слоями из волокон и расширяющегося волокна и промежуточными или облицовочными материями.

Из изложенных наблюдений о том, что активированное расширяющееся вещество смачивает /покрывает/ незначительно, взаимодействует с высокоогнестойким ароматическим волокном /подобные волокна, науглероживаясь при температурах выше 350oC, переходят в огнестойкие органические/, таким как, например, новолоидное /купольное/ волокно, можно предположить, что материалы, соответствующие настоящему изобретению, могут дополнительно включать ароматические волокна, такие как новолоид, полиарамид и т.д., вместо вспомогательного неорганического компонента.

На фиг. 5 изображен пятислойный материал 21, состоящий из среднего слоя 23, отделенного двумя полотнами тканой или подобной материи 25, 26 от двух наружных слоев 28, 29, выполненных из волокон. На этой фигуре поз. 31 и 32 обозначены органические волокна и органическое расширяющееся вещество средних слоев, а поз. 35, 36 - волокна двух наружных слоев.

Для выработки материала изображенной структуры сетка из ВИСИЛА поверхностной плотности 200 г/м2 игольчато приштампована к одинарному слою защитной материи /25, 26/, вторая сетка из волокон ВИСИЛА поверхностной плотностью 100 г/м2 после выработки была обработана составом из смолы и расширяющегося вещества. Эта вторая сетка была помещена на защитную материю, которая уже имела сетку на наружной стороне; затем материя сложена была вдвое и пробита иголками с обеих сторон. Готовая материя представляет собой пятислойную структуру, содержащую сетку /28/ плотностью 200 г/м2, слой материи /25/, сетку /31/ плотностью 200 г/м2, слой материи /26/ и сетку /29/ плотностью 200 г/м2.

В одном примере этого материала гибридные органические волокна изготовлены из 100% ВИСИЛА типа 33, вискозное штапельное волокно, 3,5 dtex/40 мм, защитные оболочки 25, 26 выполнены из 100% хлопковой ткани с поверхностной плотностью 120 г/м2, обработанной замедлителем воспламенения, содержащим фосфор и азот, и расширяющееся вещество 33 представлено расширяющейся системой Амгард МРС 1000 /основанной на полифосфате аммония/. Исходное сцепление /т.е. до образования углеродной связи/ между волокнами 31 и расширяющимся веществом 33 обеспечивает смола Ревакрил /водные дисперсии чисто акрилового и стирен/акрилового сополимеров/.

Два подобных материала, обозначенные поз. V и VI, были изготовлены с содержанием расширяющегося вещества 0 и 200 г/м2, причем содержание смолы составляло 10% к содержанию в нем расширяющегося вещества. Смола наносилась до и после нанесения порошка расширяющегося материала. Должно быть ясно, что материал V не попадает в объем настоящего изобретения и включен исключительно для целей сравнения.

При выработке нетканых материй прошивная машина работает следующим образом.

Первая сетка: скорость подачи волокнистого слоя 0,3 м/с для слоев 28, 29; скорость подачи материи 0,8 м/с для материй 25, 26, прошивание со скоростью 200 ударов/мин с шагом 14 мм.

Вторая сетка: скорость подачи волокнистого слоя 1,22 м/с для слоя 23, прошивание со скоростью 100 ударов/мин с шагом 10 мм.

Окончательное прошивание: скорость подачи композиционного материала 1,22 м/с, прошивание со скоростью 200 ударов/мин с шагом 14 мм.

Для испытания этих материалов при различном содержании расширяющегося вещества образцы 76х76 каждого из этих материалов были помещены на кварцевый стенд в муфельной печи и подвергались действию температур в интервале от 500 до 1200oC до 10 мин. Кварцевый стенд использован для обеспечения поступления кислорода к материи во время испытания. Характеристика измерялась в единицах толщины /сохранность/, потери веса в двух главных направлениях материи.

Результаты, полученные для материала V /без расширяющегося вещества, 10% смолы/, представлены в табл. 6; результаты испытаний материала VI /200 г/м2 расширяющегося вещества, 10% смолы/ представлены в табл. 7.

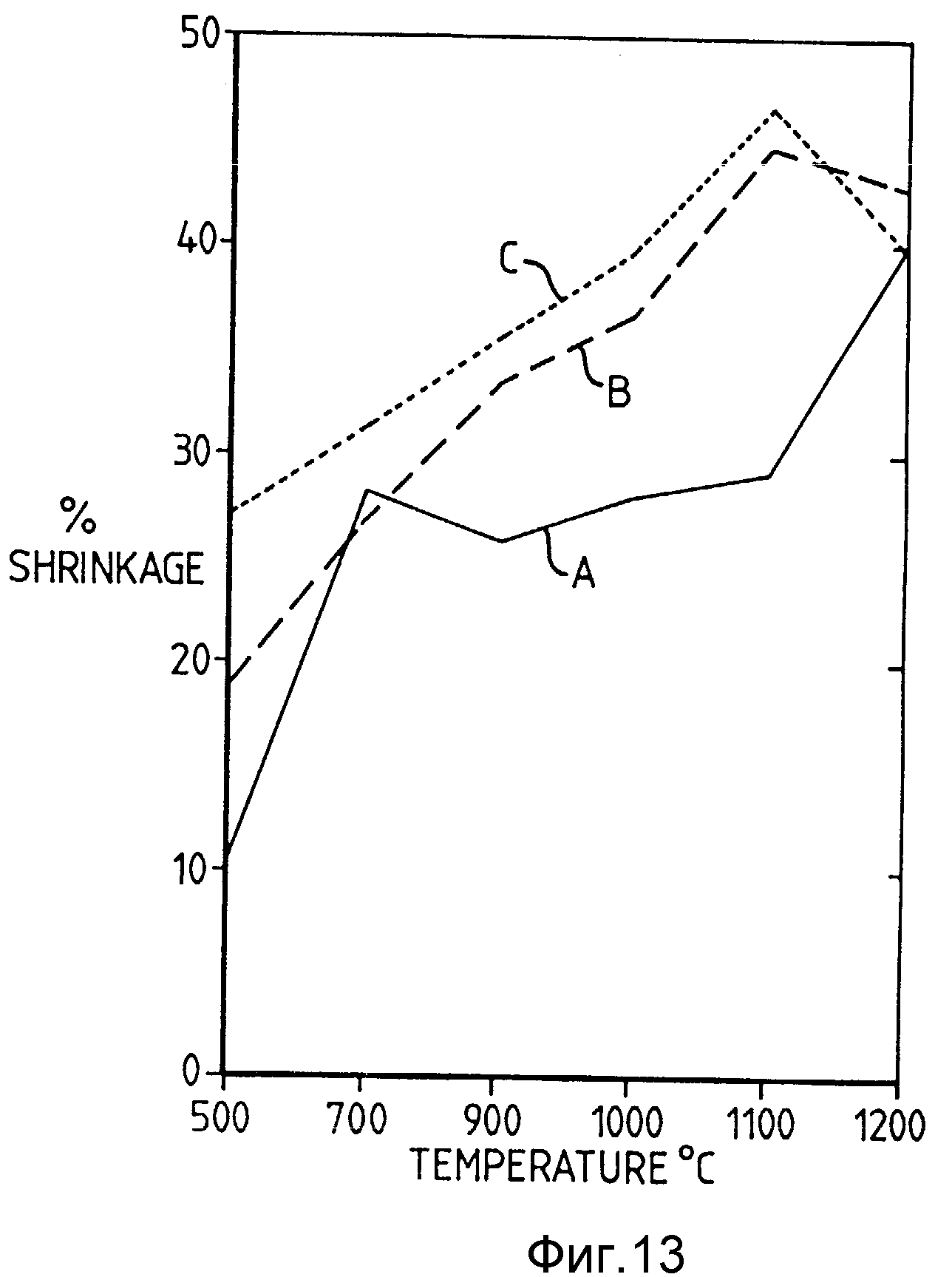

Фиг. 8 - 9 представляют % толщины, % потери веса и % усадки в функции температуры для материала V; фиг. 11 - 13 представляют ту же самую информацию для материала VI. На этих фигурах кривые A, B, C соответствуют длительностям экспозиции в 2 мин, 5 мин и 10 мин соответственно.

Сравнение результатов, полученных для материалов V и VI, позволило сделать следующие заключения.

1/ сохранение толщины

В единицах сохранности

толщины материал VI показывает, что

увеличение толщины происходит при нагреве до 500oC, и что сохранность этого параметра повышается вплоть до 1200oC.

2/ %

усадки

Процентная усадка

материала VI существенно ниже, чем этот параметр материала V, причем начальная усадка была приблизительно на 10% ниже. При 1200oC за экспозицию

длительностью 10 мин процентная усадка

материала VI была почти на 20% меньше, чем у материала V. Это означает, что материал VI обладает большой размерной стабильностью, чем материал V, что является

следствием действия углеродной связи.

3/ % потери веса

Начальная процентная потеря веса после 500oC экспозиции у материала VI была немного меньше, чем у материала

V. Однако при повышении температуры

пониженная процентная потеря веса материала значительно улучшилась и при 1200oC экспозиции в течение 10 мин оказалась почти на 10% меньше, чем у

материала V.

Известно, что расширяющееся вещество оказывает сдерживающее действие на деградацию висилового сердечника материала, и поэтому материалы, обработанные расширяющейся системой, показывают пониженные потери веса при низких температурах. Добавление наружного слоя из ВИСИЛА еще дольше задерживает разрушение внутренней висиловой сетки, что может быть реализовано в другом варианте осуществления изобретения.

4/ Образцы материалов субъективно оценивались после испытания нагревом. В терминах сохранности ее целостности, гибкости и связности материал VI работает лучше материала V. Например, при 1200oC в течение 10 мин материал V, хотя и сохранял нетканую структуру, становился хрупким, в то время как материал VI выдерживал механическое воздействие и, следовательно, оказывался способным продолжать служить препятствием распространению огня при более высоких температурах, чем материал V.

Как показывают эти результаты, хотя желаемое увеличение толщины не было достигнуто, как это произошло у образцов, сконструированных в соответствии с фиг. 2, оказались улучшенными другие характеристики материала. Эта конкретная структура оказывается габаритно более стабильной, чем образцы материалов, соответствующих фиг. 2, особенно при высоких температурах.

Табулированные результаты позволяют заметить важную особенность материала VI, состоящую в том, что увеличение толщины было локализовано и непосредственно связано с распределением расширяющегося вещества во время выработки. Это означает, что увеличением количества расширяющегося вещества, добавляемого с желаемой степенью равномерности, можно достичь желаемых результатов, и поскольку материал VI обладает более стабильной структурой, чем материал V, возможно использовать большие размеры добавок расширяющегося вещества именно с этой целью, например, превышающие 200 г/м2, что эквивалентно 100% от веса сердцевины 23, изображенной на фиг. 3. Образец материала VI особо замечателен, поскольку он показывает улучшенную рабочую характеристику в температурном интервале 1000 - 1200oC, несмотря на сравнительно малое увеличение толщины при 500oC. Действительно, спустя 10 мин экспозиции при температуре 1200oC в материале присутствует остаточный неокисленный уголь, демонстрируя эффект, который оказывает углеродная связь на понижение скорости окисления угля.

Дополнительно, образцы материала VI отличаются значительно меньшей усадкой в сравнении с образцами материалов II, III, IV, описанных выше. Включение замедляющих воспламенение сеток, встроенных в материал, входит в тесную углеродную связь с другими компонентами и, предотвращая усадку, снижает тенденцию расширения. Однако характеристикой углеродной связи является то, что существенно сокращает диффузию кислорода и, следовательно, снижает окисление угля.

Реферат

Гибкий огне- и теплостойкий материал содержит однородную смесь из органического расширяющегося наполнителя и органических волокон, интенсивно обугливающихся в температурном интервале от 200 до 500oC. Добавление неорганических волокнистых компонентов повышает структурную целостность структуры как во время формирования угля вплоть до 500oC, так и при окислении угля при температурах вплоть до 1200°С. Изделие из гибкого огнестойкого и теплостойкого материала состоит из однородной смеси органического расширяющегося наполнителя и органических волокон, интенсивно обугливающихся в температурном интервале от 200 до 500oС. Материал создает препятствие огню и теплу при сохранении своей структурной целостности. 2 с. и 21 з.п.ф-лы, 13 ил., 7 табл.

Формула

20.03.92 по пп.1 - 17;

10.11.92 по п.23;

19.03.93 по пп.18 - 22.

Комментарии