Материал с табаком, спутанным со структурными волокнами - RU2580483C2

Код документа: RU2580483C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Эта заявка заявляет приоритет предварительной заявки на патент США порядковый №61/371036, зарегистрированной 5 августа 2010; предварительной заявки на патент США №61/371044, зарегистрированной 5 августа 2010; и предварительной заявки на патент США порядковый №61/452402, зарегистрированной 14 марта 2011, каждая из которых полностью включена ссылкой.

Область техники, к которой относится изобретение

Изобретение в целом относится к бездымному табачному изделию, включающему бездымный табак, спутанный со структурными волокнами, с получением материала, спутанного с табаком. Также описаны способы изготовления и использования материала, спутанного с табаком.

Уровень техники

Бездымным табаком является табак, который помещают в рот и не поджигают. Имеются различные типы бездымного табака включающие: жевательный табак, сырой бездымный табак, снюс и сухой нюхательный табак. Жевательным табаком является грубо измельченный табачный лист, который обычно упаковывают в большой пакет, подобный мешочку, и используют как пробка или скрутка. Сырым бездымным табаком является влажный, более тонко измельченный табак, который поставляют неупакованным или в мешочке, и обычно упаковывают в круглые коробки и используют как щепотку или в мешочке, размещенном между щекой и десной взрослого потребителя табака. Снюсом является термически обработанный бездымный табак. Сухим нюхательным табаком является табак мелкого помола, который помещают в рот или нос.

Краткое раскрытие изобретения

Описано бездымное табачное изделие, которое включает бездымный табачный материал и структурные волокна материала, имеющего состав, отличающийся от бездымного табака. Структурные волокна образуют сетку, в которой запутывают бездымный табак с получением материала, спутанного с табаком. Материал, спутанный с табаком, может иметь полное содержание летучих веществ сушки в сушильном шкафу по меньшей мере 10 весовых процентов. В некоторых вариантах осуществления структурные волокна образуют нетканую сетку. В некоторых вариантах осуществления волокнистые структуры бездымного табака спутывают со структурными волокнами. Также описан способ изготовления бездымного табачного изделия. Способ включает приведение в контакт бездымного табака со структурными волокнами и спутывание бездымного табака и структурных волокон так, чтобы образовать материал, спутанный с табаком. Материал, спутанный с табаком, может иметь полное содержание летучих веществ сушки в сушильном шкафу по меньшей мере 10 весовых процентов.

Упакованное бездымное табачное изделие может включать емкость, которая определяет водонепроницаемое внутреннее пространство и по меньшей мере одно изделие из материала, спутанного с табаком, расположенное в водонепроницаемом внутреннем пространстве.

Также описан способ использования бездымного табачного изделия. Способ включает открытие емкости, содержащей по меньшей мере один материал, спутанный с табаком, описанный здесь, удаление по меньшей мере части по меньшей мере одного материала, спутанного с табаком, и размещение удаленного изделия во рту взрослого потребителя табака. Некоторые варианты осуществления бездымного табачного изделия могут включать материал, спутанный с табаком, в котором бездымный табак иглопробивают волокнами (например, хлопком, сложным полиэфиром, вискозой и т.д.) так, чтобы бездымный табак сохранялся в пределах структурных волокон, но все еще выступал на внешнюю поверхность материала, спутанного с табаком. Далее, некоторые описанные системы могут включать множество кусков материала, спутанного с табаком, упакованных в емкость, где каждый кусок имеет в основном одинаковую форму и представляет в основном подобную, предопределенную часть табака. Такая система может позволить взрослому потребителю табака получать последовательную порцию табака (например, с каждым размещением предмета бездымного табачного изделия во рту), также испытывая осязательную и вкусовую пользу от наличия бездымного табака, выступающего внешне на материале, спутанном с табаком (например, когда не препятствует мешочек или материалы мешочка).

В одном варианте предложена система. Такая система обычно включает емкость, включающую крышку и основу, которая определяет внутреннее пространство, и множество кусков иглопробитого материала, спутанного с табаком. Каждый из кусков имеет по существу одинаковую форму и по существу одинаковую порцию бездымного табака.

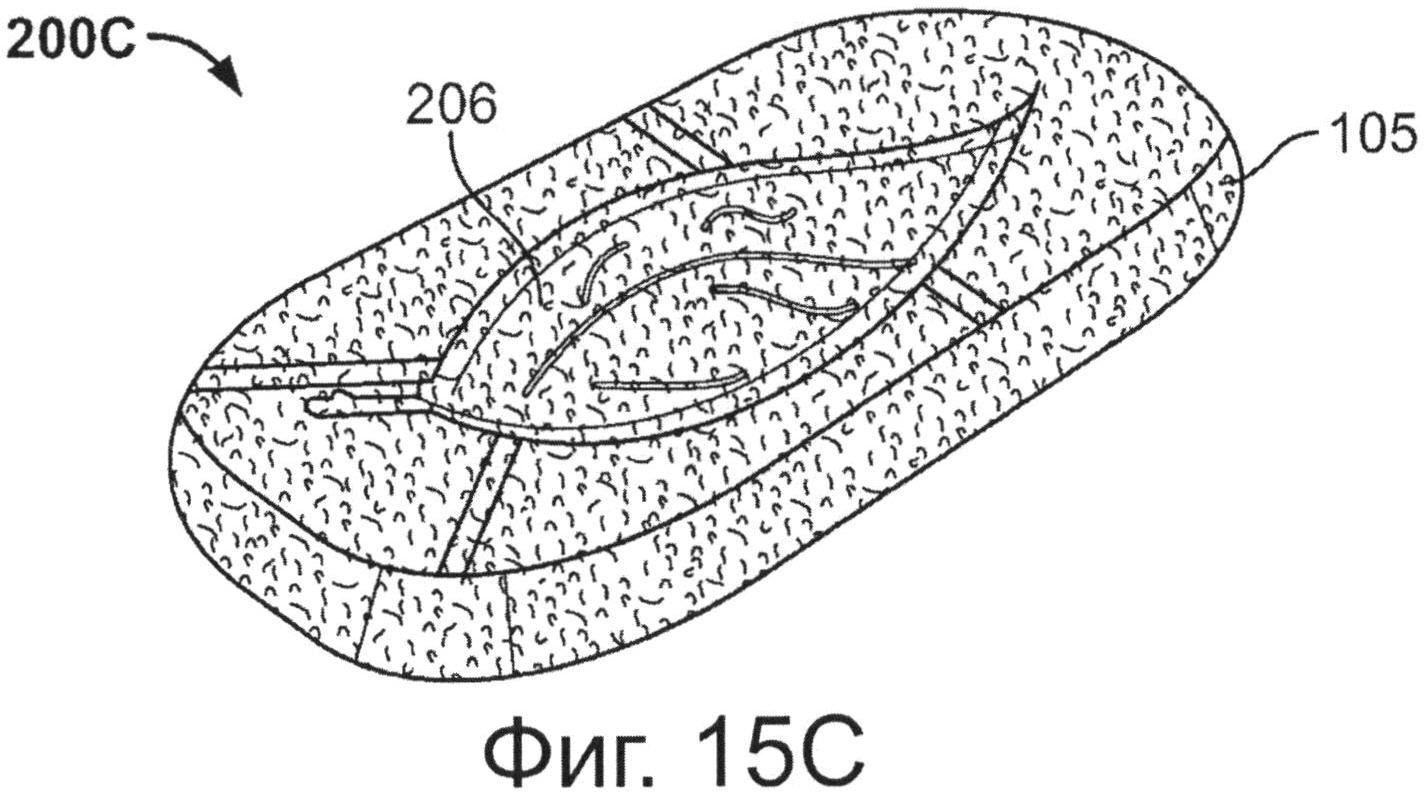

В некоторых вариантах осуществления бездымный табак выступает вдоль по меньшей мере одной внешней поверхности материала, спутанного с табаком. В определенных вариантах осуществления каждый из кусков материала, спутанного с табаком, включает множество слоев волокон. В определенных вариантах осуществления каждый кусок материала, спутанного с табаком, включает одну или больше ароматных полос, нанесенных на одну или больше внешних поверхностей каждого куска. В определенных вариантах осуществления каждый кусок материала, спутанного с табаком, включает рисунок, вытесненный или выштампованный на одной или больше внешних поверхностях.

Бездымный табак может быть сухим или влажным бездымным табаком. В некоторых вариантах осуществления бездымным табаком является влажный бездымный табак, имеющий содержание летучих веществ сушки в сушильном шкафу от приблизительно 30 вес.% до приблизительно к 61 вес.%. В других вариантах осуществления бездымным табаком является сухой нюхательный табак, имеющий содержание летучих веществ сушки в сушильном шкафу от 2 до 15%. В некоторых вариантах бездымным табаком является снюс, имеющий содержание летучих веществ сушки в сушильном шкафу от 15 до 57%. В некоторых вариантах осуществления материал, спутанный с табаком, имеет полное содержание летучих веществ сушки в сушильном шкафу от приблизительно 4 вес.% до приблизительно 61 вес.%. В определенных вариантах осуществления структурными волокнами является хлопок. В некоторых вариантах осуществления структурные волокна получены из хлопкового войлока 2,9 унции. В определенных вариантах осуществления материал, спутанный с табаком, включает множество слоев структурных волокон. В определенных вариантах осуществления материал, спутанный с табаком, включает множество слоев бездьмного табака. В некоторых вариантах осуществления материал, спутанный с табаком, дополнительно содержит материал подложки. Типичным представителем материала подложки является грубый холст.

Материалу, спутанному с табаком, можно придать аромат. В некоторых вариантах осуществления материал, спутанный с табаком, разрезают, чтобы придать ему форму. Репрезентативные формы включают, без ограничения: эллиптическую форму, форму удлиненного эллипса, полукруглую форму, квадратную, прямоугольную, форму удлиненного прямоугольника, прямоугольника с округленными краями, форму футбольного мяча, форму бумеранга, форму слезной капли, форму запятой, форму галстука-бабочки или форму арахиса. В некоторых вариантах осуществления куски материала, спутанного с табаком, подвергают тиснению. В некоторых вариантах осуществления материал, спутанный с табаком, перфорируют.

В еще одном варианте предложен способ иглопробивания для изготовления материала, спутанного с табаком, для использования во рту. Такой способ обычно включает иглопробивание бездымного табака структурными волокнами, таким образом, что табак сохраняется в пределах волокон. В некоторых вариантах осуществления плотность проколов составляет от приблизительно 100 ppsi (проколов на квадратный дюйм) и до приблизительно 2000 ppsi (например, от приблизительно 400 ppsi до приблизительно 800 ppsi).

В еще одном варианте осуществления предложен способ иглопробивания в изготовлении материала, спутанного с табаком. Такой способ обычно включает размещение слоя бездымного табака на слое материала подложки; размещение слоя структурных волокон на слое частиц табака; и иглопробивание бездымного табака структурными волокнами, используя иглы, которые тянут структурные волокна через волоконные структуры табака, тем самым производя материал, спутанный с табаком. Такой способ может дополнительно включать размещение второго слоя бездымного табака на материале, спутанном с табаком; размещение второго слоя структурных волокон на втором слое бездымного табака; и иглопробивание второго слоя бездымного табака вторым слоем структурных волокон и материалом, спутанным с табаком. В некоторых вариантах осуществления, такой способ может дополнительно включать пропускание иглопробитого табачного материала через устройство протягивания (обжимное устройство) с получением материала, спутанного с табаком.

В некоторых вариантах осуществления слоем материала подложки является грубый холст. В некоторых вариантах осуществления способ далее включает удаление слоя материала подложки из материала, спутанного с табаком, за которым следует стадия иглопробивания.

В определенных вариантах осуществления способ далее включает печатание рисунка на внешней стороне куска материала, спутанного с табаком. В определенных вариантах осуществления способ далее включает тиснение на внешней стороне ткани, спутанной с табаком. В некоторых вариантах осуществления способ далее включает придание вкуса структурным волокнам или материалу, спутанному с табаком. В определенных вариантах осуществления способ далее включает обработку резанием материала, спутанного с табаком, для придания формы. В некоторых вариантах осуществления способ далее включает перфорацию материала, спутанного с табаком.

В другом варианте осуществления предложено изделие производства. Такое изделие производства обычно включает цилиндрическую емкость, содержащую множество кусков иглопробитого материала, спутанного с табаком, запечатанных в емкости, где иглопробитый материал, спутанный с табаком, включает бездымный табак, иглопробитый структурными волокнами.

Изделия и способы, описанные здесь, могут также быть применены к другим перорально потребляемым растительным материалам в дополнение к бездымному табаку. Например, некоторые нетабачные или "травяные" композиции были также разработаны как альтернатива бездымным табачным композициям. Нетабачные изделия могут включать ряд различных первичных ингредиентов, включая, но не ограничиваясь ими, чайные листья, красный клевер, кокосовые хлопья, листья мяты, женьшень, яблоко, кукурузные рыльца, виноградный лист и лист базилика. В некоторых вариантах осуществления нетабачное изделие включает нетабачный материал, имеющий волокнистую структуру и структурные волокна материала, имеющего состав, отличающийся от нетабачного материала. Структурные волокна образуют нетканую сетку, в которой волокнистые структуры нетабачного материала спутывают с получением материала, спутанного с нетабачным растением. В некоторых вариантах осуществления материал, спутанный с нетабачным растением, изготавливают введением в контакт волокнистых структур нетабачного растения со структурными волокнами и спутыванием нетабачных волокнистых структур и структурных волокон, чтобы получить материал, спутанный с нетабачным растением. В некоторых вариантах осуществления нетабачное бездымное изделие включает нетабачные волокнистые структуры, спутанные со структурными волокнами и одним или больше экстрактов табака. Экстракты табака, добавленные к материалу, спутанному с нетабачным растением, могут привести к нетабачному изделию, обеспечивающему желательное ощущение во рту и вкусовой профиль. В некоторых вариантах осуществления экстракты табака могут быть извлечены из сушеного и/или ферментированного табака смешиванием сушеного и/или ферментированного табака с водой и удалением нерастворимого табачного материала. В некоторых вариантах осуществления экстракты табака могут включать никотин. В некоторых вариантах осуществления материал, спутанный с нетабачным растением, включает экстракт табака, включающий два или больше органолептических компонента табака.

Если иначе не определено, все технические и научные термины, использованные здесь, имеют то же самое значение, как обычно понимают специалисты в области техники, к которой принадлежат методы и композиции обсуждаемого предмета. Хотя методы и материалы, подобные или эквивалентные методам, описанным здесь, могут использоваться на практике или в испытании методов и композиций обсуждаемого предмета, соответствующие методы и материалы описаны ниже. Кроме того, материалы, методы и примеры являются только иллюстративными, и не предназначены для целей ограничения. Все публикации, заявки на патент, патенты, и другие ссылки, упомянутые здесь, включены данное описание в их полноте посредством ссылки.

Описание чертежей

Фигура 1 представляет собой перспективный вид упаковочной системы, включающей куски материала, спутанного с табаком.

Фигура 2А представляет собой схематический чертеж горизонтального способа плавления с раздувом (способ мелтблоун) или формования волокна с эжектированием высокоскоростным потоком воздуха (способ спанбонд).

Фигура 2В представляет собой схематический чертеж вертикального способа мелтблоун или спанбонд.

Фигура 2С изображает пример расположения прядильной машины мелтблоун.

Фигура 3 представляет собой схематический чертеж типичного способа изготовления материала, спутанного с табаком, используя способ мелтблоун или спанбонд.

Фигура 4 представляет собой схематический чертеж другого типичного способа изготовления материала, спутанного с табаком, используя способ мелтблоун или спанбонд.

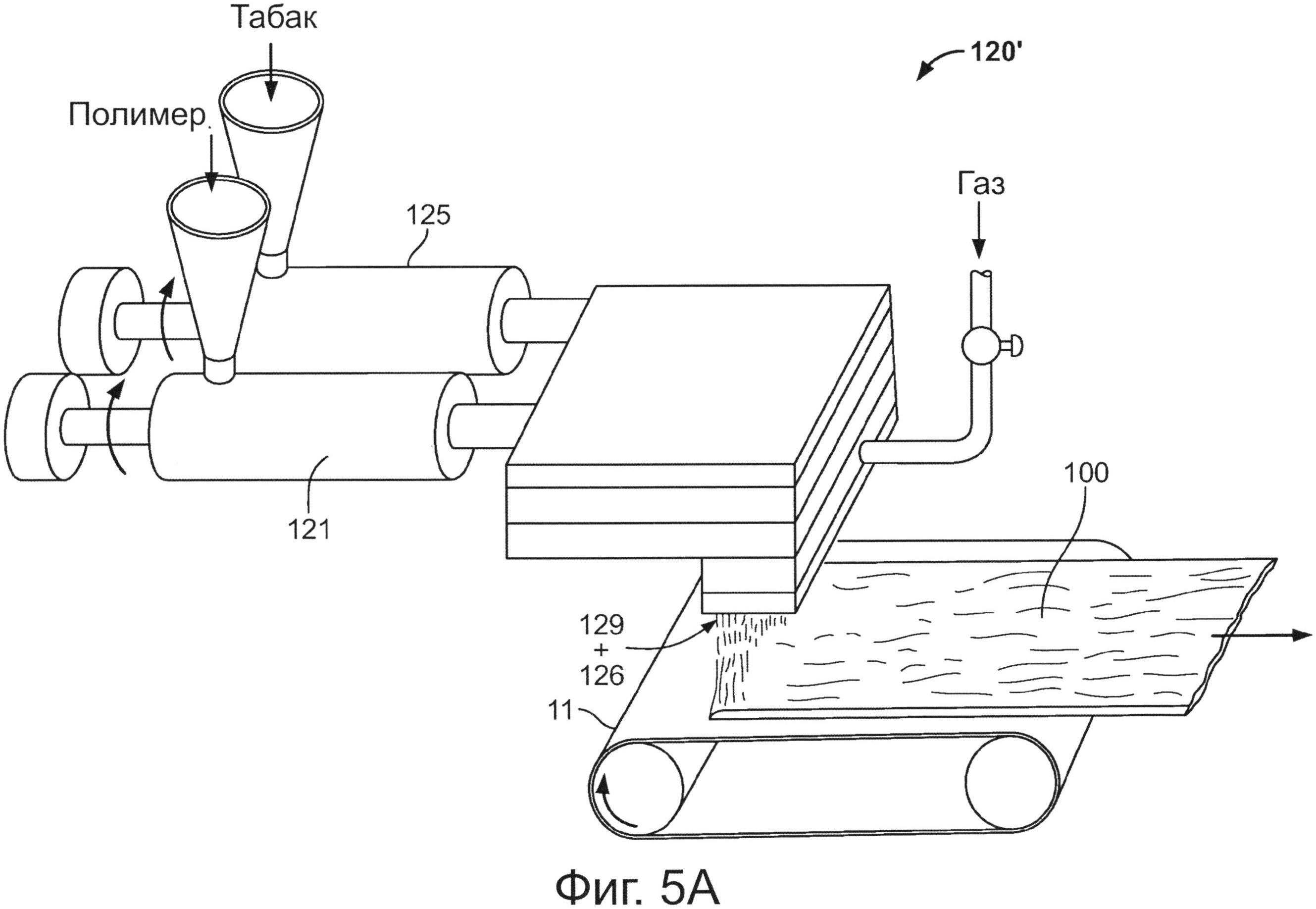

Фигура 5А представляет собой схематический чертеж еще одного типичного способа изготовления материала, спутанного с табаком, используя способ мелтблоун или спанбонд.

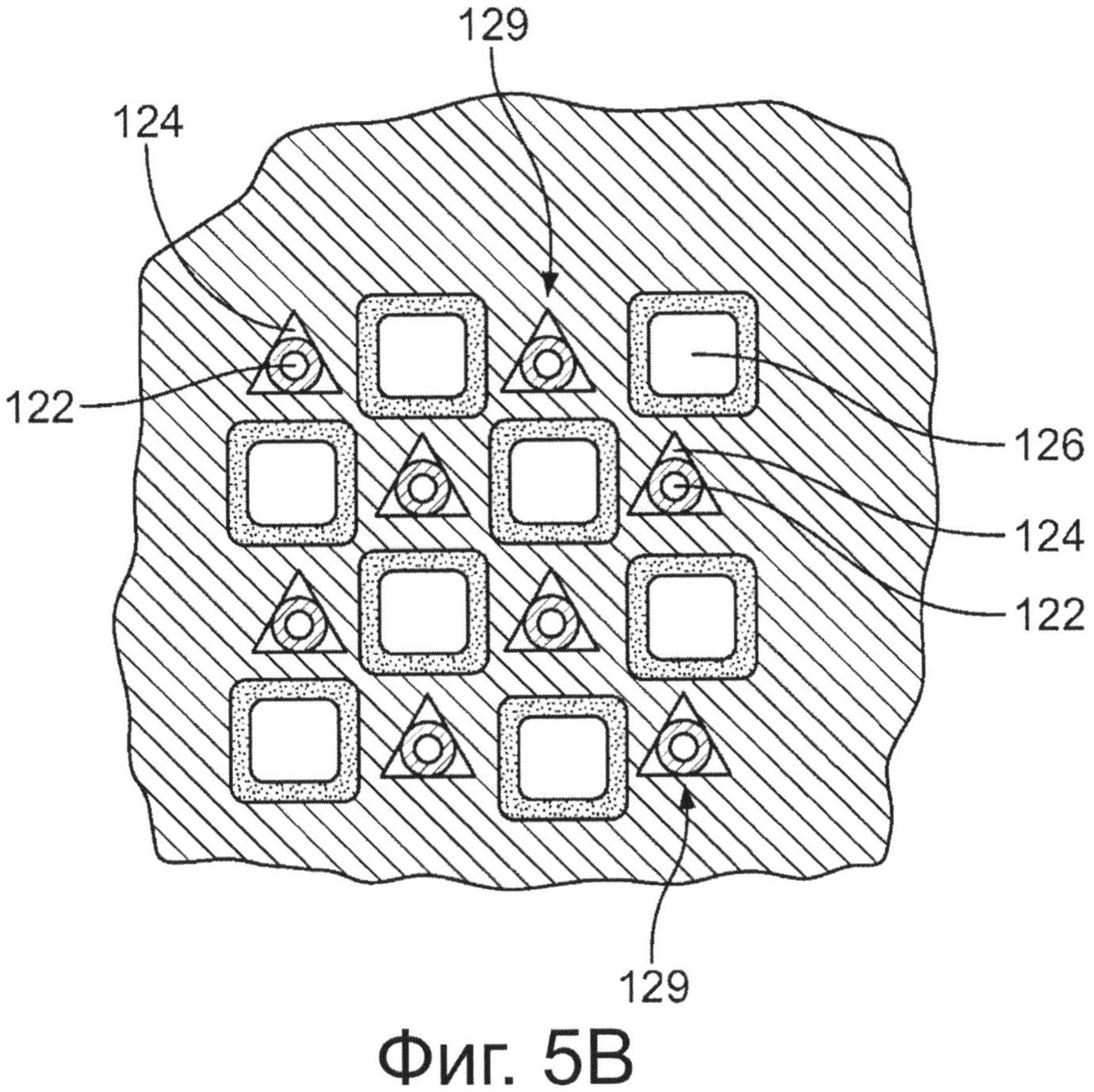

Фигура 5В изображает типичное расположение полимерных отверстий, воздушных отверстий, и отверстий распределения табака в устройстве мелтблоун или спанбонд, которое может распределять табачный материал одновременно со структурными волокнами мелтблоун или спанбонд.

Фигура 6 представляет собой схематический чертеж типичного способа нанесения слоя структурных волокон мелтблоун или спанбонд на слой бездымного табака.

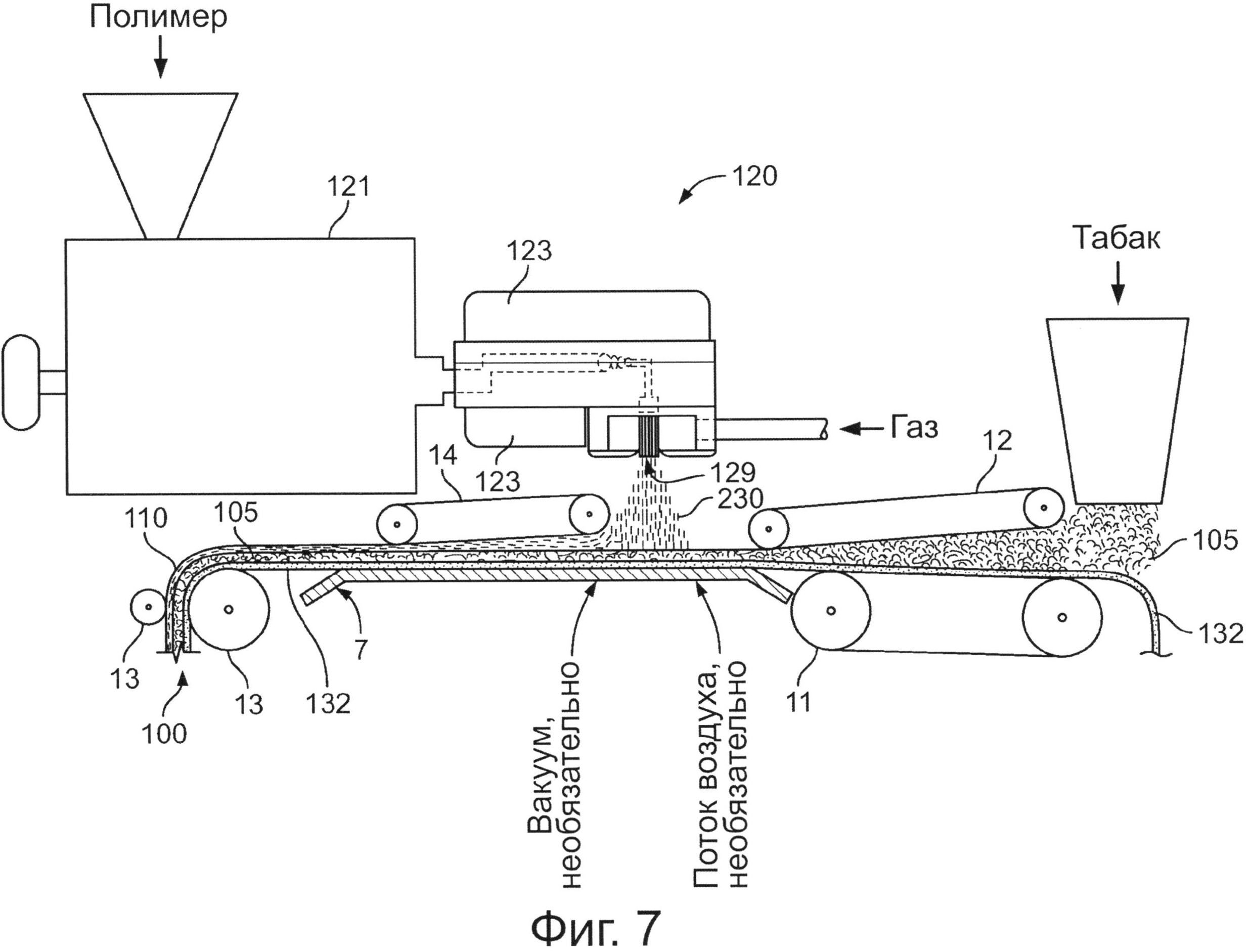

Фигура 7 представляет собой схематический чертеж другого типичного способа нанесения слоя структурных волокон мелтблоун или спанбонд на слой бездымного табака.

Фигура 8 представляет собой схематический чертеж способа изготовления материала, спутанного с табаком, используя плоскоткацкий станок, чтобы смешать бездымный табак со структурными волокнами.

Фигура 9 представляет собой схематический чертеж, показывающий различные иглы, которые могут использоваться в плоскоткацком станке.

Фигура 10 представляет собой схематический чертеж, показывающий увеличенный вид эффекта иглопробивания на волокна.

Фигура 11 представляет собой изображение представительного варианта иглопробитого материала, спутанного с табаком.

Фигуры 12А-С являются микроснимками, показывающими представительные нетканые материалы, спутанные с табаком, полученные способами иглопробивания.

Фигура 13 представляет собой схематический чертеж типичного способа изготовления материала, спутанного с табаком, мелтблоунингом или спанбондингом структурных волокон с бездымным табаком и использования плоскоткацкого станка, чтобы смешать бездымный табак со структурными волокнами.

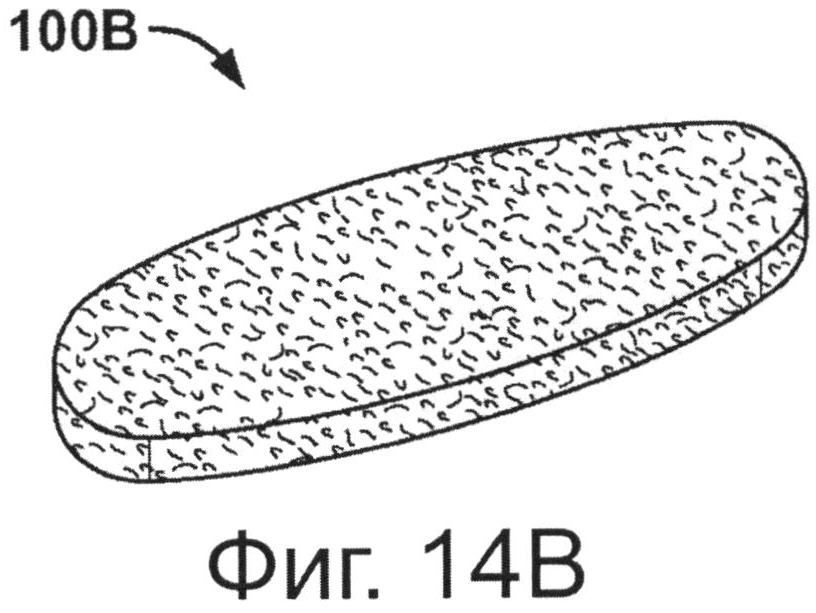

Фигуры 14A-L показывают типичные различные формы, на которые материал, спутанный с табаком, может быть разрезан или сформирован.

Фигура 15А показывает кусок материала, спутанного с табаком, на который были нанесены ароматные полоски. Фиг.15В показывает кусок материала, спутанного с табаком, который был обернут или покрыт.Фиг.15В и 15С показывают куски материала, спутанного с табаком, на которых было выполнено тиснение с изображением листа.

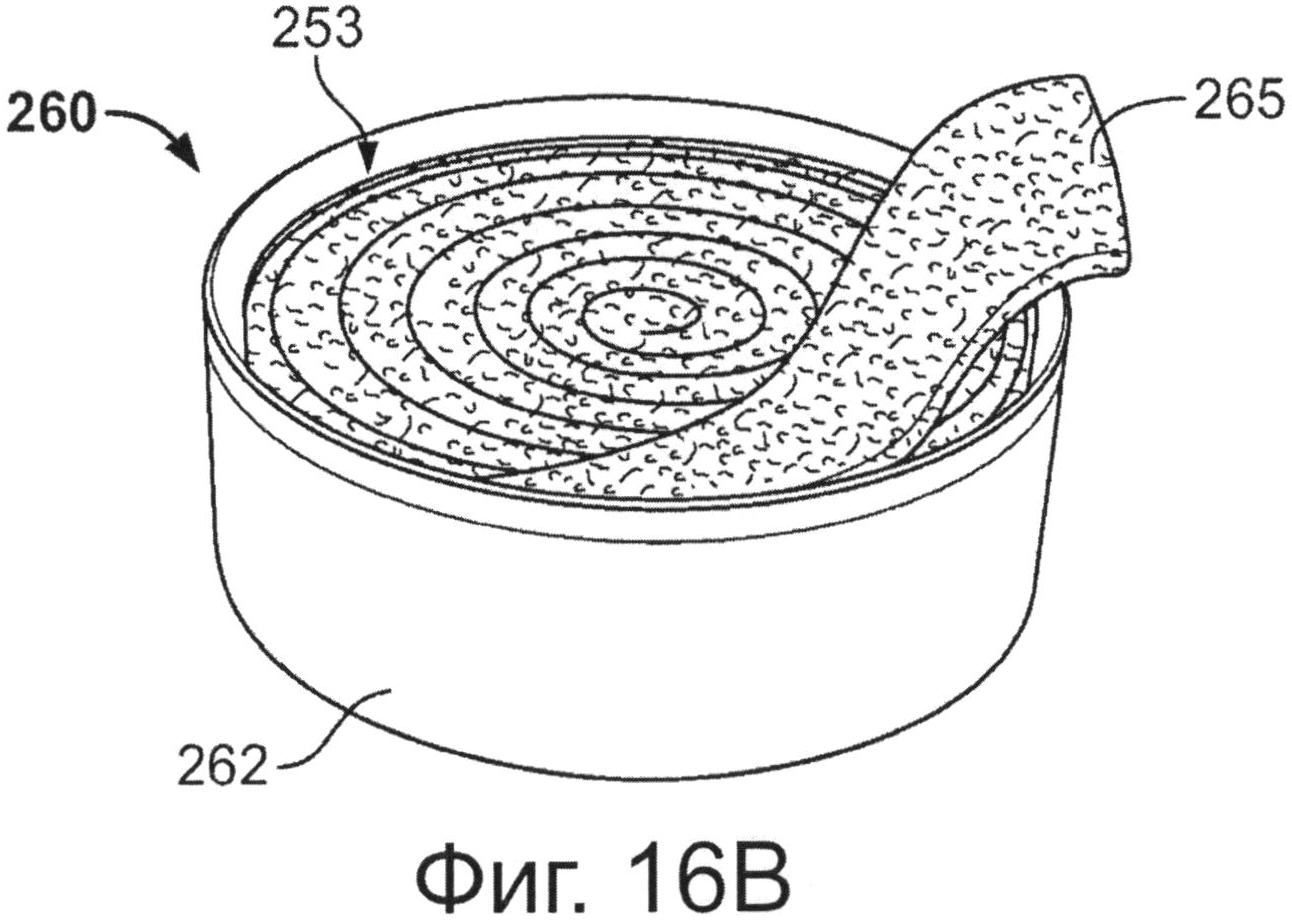

Фигуры 16А-С показывают представительные упаковочные емкости для нетканых материалов, спутанных с табаком.

Фигура 17 представляет собой схематический чертеж типичного способа иглопробивания многослойной комбинации хлопковых структурных волокон и бездымного табака, чтобы получить материал, спутанный с табаком.

Одинаковые ссылочные позиции на различных чертежах указывают на одинаковые элементы.

Подробное раскрытие изобретения

Это изобретение предлагает способы и материалы для изделий из материала, имеющих бездымный табак, спутанный со структурными волокнами. Изобретение базируется, частично, на удивительном открытии, что переплетение бездымного табака и структурных волокон приводит к бездымному табачному изделию, которое, хотя имеет табак, выступающий вдоль его наружных поверхностей, имеет пониженную склонность для индивидуальных частиц бездымного табака диспергироваться или плавать в ротовой полости. Материал, спутанный с табаком, остается когезионным во время использования, и обеспечивает уникальное осязательное и вкусовое ощущение взрослому потребителю табака. Кроме того, способы, описанные здесь, приводят к получению кусков материала, спутанного с табаком, которые сохраняют свою форму и имеют очень малую вероятность разрушения во время упаковки, обращения, и отгрузки.

Материал 100, спутанный с табаком, может спутывать бездымный табак со структурными волокнами, используя множество тканых и нетканых технологий, либо как таковых, либо в различных комбинациях. Примеры этих технологий иногда упоминаются как следующие термины: мелтблоун (плавление с раздувом), спанбонд (формование волокна с эжектированием высокоскоростным потоком воздуха), спанлэйд, спанлэйс, водоструйное спутывание, спанджет, прошивка, иглопробивание, термоскрепление, ультразвуковое соединение, соединение излучением, химическое соединение, вязка-прошивание, квилтинг, ткачество, сухой способ наслоения и мокрый способ наслоения. Некоторые из этих терминов могут перекрываться в значении и/или включать некоторые одни и те же стадии обработки. Кроме того, определенные термины могут иногда использоваться взаимозаменяемо. Кроме того, эти способы могут использоваться или по одному или в различных комбинациях, чтобы обеспечить желаемое переплетение бездымного табака со структурными волокнами. Как используется здесь, термин "структурные волокна" относится к волокнам, которые обеспечивают сетку для сохранения бездымного табака и дают возможность материалам, спутанным с табаком, быть когезионными, когда обрабатываются или размещаются во рту взрослого потребителя табака. Структурные волокна могут быть спутаны с волокнистыми структурами бездымного табака, так что волокнистые структуры табака оборачиваются по меньшей мере частично вокруг одного или больше структурных волокон.

В некоторых вариантах осуществления бездымный табак размещают рядом со структурными волокнами и затем механически спутывают со структурными волокнами (например, иглопробиванием, пробивкой иглами, сваливанием, спанлэйсом или водоструйным спутыванием). В других вариантах осуществления бездымный табак смешивают со структурными волокнами во время стадий переработки структурных волокон (например, во время сухого способа наслоения или мокрого способа наслоения) или вмешивают в поток полимерных структурных волокон, по мере того, как их выпрядают (например, во время способа мелтблоун, способом спанбонд и спанлэйд). В некоторых из этих способов бездымный табак и структурные волокна могут стать достаточно перепутанными, с получением материала, спутанного с табаком. Однако, дополнительные методы переработки, такие как пробивка, иглопробивание, термоскрепление, ультразвуковое соединение, соединение излучением, химическое соединение, вязка-прошивание, квилтинг могут использоваться, чтобы далее спутать или захватить бездымный табак в сетку структурных волокон. Конечный материал, спутанный с табаком, может затем быть далее обработан и упакован как ряд различных бездымных табачных изделий. Хотя другие методы получения материала, спутанного с табаком, также рассматриваются, но различные методы обсуждаются более подробно ниже.

В некоторых вариантах осуществления структурные волокна обеспечивают нетканую сетку для сохранения бездымного табака. Как используется здесь, термин "нетканый" означает материал, изготовленный из волокон, которые соединяются переплетением и/или связываются вместе обработкой химикатом, теплотой или растворителем, где материал не показывает регулярный узор тканой или вязаной ткани. В некоторых вариантах осуществления материал структурных волокон первоначально обеспечивают как тканый материал (например, рыхлая тканая хлопковая ткань), но обрабатывают спутыванием бездымного табака, так что конечный материал, спутанный с табаком, составляет нетканую сетку из-за потери порядка волокнами.

Структурные волокна 110 могут быть устроены так, что материал, спутанный с табаком, имеет стабильные размеры. Как используется здесь, "стабильные размеры" означает, что ткань сохраняет свою форму при ее собственном весе. В некоторых вариантах осуществления, кусок материала, спутанного с табаком, является гибким, но все еще может быть поднят с одного конца без того, чтобы сила тяжести заставляла кусок изгибаться или провисать.

Структурные волокна могут быть природными волокнами и/или синтетическими волокнами, которые могут быть переработаны и/или произведены многими способами, включая некоторые из способов, обсужденных выше. Хотя структурные волокна не предназначены включать табачные компоненты, но определенные структурные волокна могут абсорбировать и десорбировать определенные табачные компоненты, когда комбинированы с бездымным табаком. Структурные волокна, однако, могут также быть покрыты вкусовыми веществами или другими добавками. В некоторых вариантах осуществления структурные волокна могут изменять выделение вкусовых веществ, чтобы обеспечить желаемую скорость выделения ароматного вещества. В некоторых вариантах осуществления структурные волокна являются регенерированными целлюлозными волокнами, которые получены из растительной ткани табака. В других вариантах осуществления структурные волокна могут включать измельченный табак по меньшей мере частично заделанный в структурные волокна.

Типичная система упаковки

Если обратиться теперь к фиг.1, то некоторые варианты осуществления системы 50 бездымного табака могут включать один или больше кусков материала 100, спутанного с табаком, из структурных волокон, спутанных с волокнистыми структурами бездымного табака 105. Много кусков материала 100, спутанного с табаком, может быть расположено во внутреннем пространстве 51 емкости 52 с крышкой 54. Внутреннее пространство 51 может быть влагонепроницаемым, чтобы предотвратить высушивание материала, спутанного с табаком. Много изделий 100, расположенных в емкости 52, могут все иметь в основном одинаковую форму так, чтобы взрослый потребитель табака мог удобно выбрать из емкости любую аналогично форму материала 100, спутанного с табаком, для использования во рту и получать главным образом постоянную порцию бездымного табака 105. В других вариантах осуществления емкость 52 может включать полосу материала, спутанного с табаком, и куски материала, спутанного с табаком, могут быть отделены от ленты и размещены во рту взрослого потребителя табака. В других вариантах осуществления материал, спутанный с табаком, может быть включен в другие типы бездымных табачных изделий. Некоторые варианты осуществления материала 100, спутанного с табаком, могут включать бездымный табак 105, однородно распределенный по сетке 110 структурных волокон. В других вариантах осуществления материал 100, спутанный с табаком, может включать области, имеющие различное количество бездымного табака. Например, материал 100, спутанный с табаком, может быть слоистым изделием, имеющим один или более слоев, главным образом, составленных из структурных волокон 110 и одного или больше слоев, главным образом, составленных из бездымного табака 105, но с волокнами из смежных слоев, спутываемых, чтобы образовать когезионную ткань, спутанную с табаком.

Емкость 52 и крышка 54 могут образовать разъемные детали с соединительной кромкой 53 так, чтобы удержать свежесть и другие качества изделия материала 100, спутанного с табаком, содержащегося там. Такие качества могут относиться, без ограничения, к текстуре, вкусу, цвету, аромату, ощущению во рту, легкости использования и их комбинации. В некоторых вариантах осуществления емкость является влагостойкой. Определенные емкости могут быть воздухонепроницаемыми. В частности емкость 52 может иметь обычную цилиндрическую форму и включать основу и цилиндрическую боковую стену, которая по меньшей мере частично определяет внутреннее пространство 53. Соединительная кромка 53, образованная на емкости 52, обеспечивает зацепление с крышкой 54. Следует понимать из описания здесь, что, в дополнение к емкости 52, много других вариантов упаковки доступны, чтобы содержать материал 100, спутанный с табаком.

Способ использования материала, спутанного с табаком

В определенных вариантах осуществления каждый кусок материала 100, спутанного с табаком, может быть сформирован для использования во рту в манере, подобной способу, когда используют отдельный мешочек, содержащий бездымный табак.

Однако, в отличие от типичных изделий в отдельном мешочке, где бумажный или подобный бумаге материал мешочка находится в контакте со щекой и десной взрослого потребителя табака, материал 100, спутанный с табаком, описанный здесь, может дать желаемое осязательное чувство во рту взрослого потребителя табака. Например, комбинация структурных волокон и бездымного табака (включая волокнистые структуры табака) может обеспечить более мягкое ощущение во рту. Кроме того, в определенных вариантах осуществления, структурные волокна могут быть эластичными или мягкими (например, полимерным полиуретаном, таким как DESMOPAN DP 9370A, доступным от Bayer), таким образом, образуя материал, спутанный с табаком, который может "работать" во рту. Например, материал 100, спутанный с табаком, может работать, чтобы обеспечить ароматное вещество и/или удобное соответствие между щекой и десной. Кроме того, материал 100, спутанный с табаком, может обеспечить прямой контакт ткани с частью бездымного табака. Кроме того, кусок материала, спутанный с табаком, остается способным к когезии и, таким образом, уменьшает примеры реальных кусков бездымного табака, всплывающих, приводя к нежелательной локализации и/или положению во рту взрослого потребителя табака. В некоторых вариантах осуществления комбинации устойчивых во рту и растворимых во рту волокон комбинируют с бездымным табаком, чтобы получить изделие, которое становится более рыхлым, когда размещается во рту взрослого потребителя табака, все еще оставаясь когезионным. Структурные волокна могут также быть композитом множества материалов, которые могут включать как устойчивые во рту, так и растворимые во рту материалы.

Короче говоря, в использовании, система 50 может быть сформирована так, чтобы взрослый потребитель табака мог легко схватить по меньшей мере один кусок материала 100, спутанного с табаком, для размещения во рту взрослого потребителя табака, тем самым получая предопределенную порцию бездымного табака с каждым материалом 100, спутанным с табаком. В некоторых вариантах осуществления предопределенная порция бездымного табака обычно соответствует каждому куску материала 100, спутанного с табаком, хранимого в емкости. Например, каждый кусок может дать от 0,25 до 4,0 граммов бездымного табака. Соответственно, система 50 может разрешить взрослому потребителю табака получать соответствующие порции бездымного табака с каждой доставкой (например, размещением куска материала 100, спутанного с табаком, во рту). В некоторых вариантах осуществления внешняя поверхность включает комбинацию структурных волокон 110 и бездымного табака 105, чтобы обеспечить уникальное осязательное и вкусовое впечатление.

Емкость 52 и крышка 54 могут быть отделены друг от друга так, чтобы взрослый потребитель табака мог иметь доступ к одному или большему количеству кусков материала 100, спутанного с табаком, содержавшихся там. После того как взрослый потребитель табака может получить предопределенную порцию бездымного табака 105, легко вынимая любой из кусков нетканого материал 100, спутанного с табаком, (например, без необходимости оценить количество бездымного табака), и может разместить кусок ткани 100, спутанной с табаком, в его или ее рту. Остающиеся куски материала 100, спутанного с табаком, могут быть помещены в емкость 52, когда крышка 54 повторно сцепляется с емкостью 52. Во время использования сетка структурных волокон может оставаться когезионной и, таким образом, снижать вероятность существенных порций бездымного табака, отрывающегося от материала, спутанного с табаком, и "всплывающего" во рту взрослого потребителя табака. После того, как взрослый потребитель табака насладился куском материала 100, спутанного с табаком, взрослый потребитель табака может удалить материал 100, спутанный с табаком, из его или ее рта и выбросить его. В некоторых вариантах осуществления емкость 52 имеет дополнительный приемный резервуар для приема использованных кусков материала, спутанного с табаком.

Способ получения ткани, спутанной с табаком

Структурные волокна могут быть предложены, переработаны, и/или произведены, с использованием ряда методов. В некоторых вариантах осуществления материал структурных волокон первоначально предложен как материал (тканый или нетканый). В других вариантах осуществления природные структурные волокна могут быть получены в сырой форме (например, хлопок в кипах) и переработаны с получением некогезионного полотна, которое может быть далее переработано с получением когезионного материала, спутанного с табаком. В других вариантах осуществления синтетические волокна могут быть приобретены или спрядены в отдельных операциях и затем переработаны с получением материала и спутаны с бездымным табаком. Кроме того, бездымный табак может быть смешан со структурными волокнами в любой момент в различных процессах переработки, получения и/или дальнейшей работы со структурными волокнами, чтобы произвести материал, спутанный с табаком. Как будет обсуждено ниже, различные способы спутывания и/или соединения могут использоваться, чтобы гарантировать присутствие структурных волокон вместе, так что сетка структурных волокон сохраняет бездымный табак. Хотя различные способы создания материала 100, спутанного с табаком, описаны здесь, другие методы также рассмотрены.

Обработка предварительно подготовленных структурных волокон Материал 100, спутанный с табаком, может включать предварительно подготовленные структурные волокна. В некоторых вариантах осуществления предварительно подготовленные структурные волокна (природное или синтетическое волокно) наслаивают сухими или мокрыми, чтобы получить начальный материал структурных волокон. Синтетические волокна могут быть спрядены в отдельном процессе или получены от торговца. Этот материал структурного волокна может быть когезионным или некогезионным. В некоторых вариантах осуществления бездымный табак смешивают со структурными волокнами во время этих процессов. В других вариантах осуществления бездымный табак может быть смешан и спутан с материалом структурных волокон после того, как материал произведен.

Нетканые системы сухого наслоения

Система сухого наслоения может размещать предварительно подготовленные структурные волокна в материале. Предварительно подготовленные структурные волокна могут быть длиной от 1,2 до 100 см. Например, предварительно подготовленные структурные волокна могут быть хлопком. Природный хлопок может быть отправлен к месту производства в форме кип. В некоторых вариантах осуществления бездымный табак может быть смешан со структурными волокнами во время переработки кипы, как раз до входа в аппарат формирования материала, или спутан со структурными волокнами после формирования материала из предварительно подготовленных волокон, используя, например, способ иглопробивания.

Во время способа сухого наслаивания предварительно подготовленные волокна (например, хлопок) могут быть механически и/или пневматически обработаны от кипы до точки, где волокна могут быть введены в аппарат получения материала. Способ сухого наслаивания может включать следующие стадии: открытие кипы; смешивание; грубое раскрытие; тонкое раскрытие; и подача формы-сетки. Во время этих процессов могут использоваться гребни, чтобы раскрыть пучки волокон в подготовке образования материала. Валики могут также снижать размер пучка при использовании принципа чесальных игл между различными валиками. Раскрытое волокно с уменьшенными пучками может быть перенесено воздушным потоком в аппарат получения материала. В некоторых вариантах осуществления бездымный табак смешивают с раскрытыми волокнами как раз перед подачей в аппарат получения материала.

Одним способом сухого наслоения в образовании материала является чесание. Процесс прочесывания разделяет малые пучки на индивидуальные волокна, начинает распараллеливать волокна, и формирует волокна в материал. В процессе прочесывания волокна удерживаются одной поверхностью, в то время как другая поверхность расчесывает волокна, вызывая разделение на индивидуальные волокна. Большой вращающийся металлический цилиндр, покрытый игольчатой лентой, может использоваться, чтобы прочесывать предварительно подготовленные волокна. Игольчатая лента может включать иглы, проволоки или тонкие металлические зубья, заделанные в тяжелое сукно или в металлическую основу. Вершина цилиндра может быть покрыта сменяющими друг друга валиками и съемными валиками в валично-шляпочной чесальной машине. Волокна, необязательно смешанные с бездымным табаком, могут быть поданы спускным желобом или питателем и сведены вместе в форме холста или войлока. Иглы двух противоположных поверхностей цилиндра и шляпок или валиков могут быть наклонены в противоположных направлениях и двигаться с различными скоростями. Волокна спрямляются в направлении машины и формируют сцепленный материал ниже поверхности игл главного цилиндра. Материал может быть удален с поверхности цилиндра и нанесен на движущийся ремень.

Другим способом сухого наслоения в формировании нетканой сетки является гарнеттс. Гарнеттс использует группу вальцов, размещенных в порядке, который позволяет данной проволочной конфигурации, наряду с определенными зависимостями скорости, выравнивать, переносить, расчесывать и переплетать волокна в такой степени, что формируется сетка. Гарнеттс может предоставить более неупорядоченную сетку, чем прочесывание.

Воздушный поток также можно использовать, чтобы ориентировать структурные волокна в прочесывании или системе гарнеттс. Например, начиная с материала внахлест или материала трощеного прочеса, поданных питающим валиком, волокна могут быть отделены приемным барабаном или игольчатым валиком и введены в воздушный поток. Воздушный поток может рандомизировать волокна, по мере того, как они собираются на сетку конденсора. Материал может быть доставлен на конвейер для переноса на площадку соединения. В некоторых вариантах осуществления длина волокон, используемых в воздушном наслоении, изменяется от 2 до 6 см. В некоторых вариантах осуществления воздушный поток также доставляет поток бездымного табака, подлежащий смешиванию с неткаными волокнами.

Центробежная система может также использоваться, чтобы формировать нетканый материал, отбрасывая волокна из цилиндра на съемный барабан с помощью инерции волокна, которое подвергается воздействию центробежной силы. Ориентация в материале является трехмерной и является случайной или изотропной. В некоторых вариантах осуществления бездымный табак добавляют к центробежной системе для смешивания со структурными волокнами.

Материал может быть изготовлен с желаемой структурой материала наслоением материалов либо с чесальной машины и/или с гарнетса. Методы наслоения включают продольное наслоение, перекрестное наслоение и перпендикулярное наслоение. В некоторых вариантах осуществления слои бездымного табака наносят между слоями предварительно сформированных прочесанных или гарнетсовых волокон. Как будет обсуждено ниже, нетканая ткань может быть далее обработана так, чтобы спутывать или сплетать предварительно подготовленные структурные волокна материала друг с другом и/или с бездымным табаком. Эти процессы включают пробивание, иглопробивание, вязание-прошивание, тепловое соединение, ультразвуковое соединение, соединение излучением, образование химической связи, переплетение воздушной струей, способ спанлейс и гидроспутывание.

Нетканые системы мокрого наслоения

В способе мокрого наслоения материала структурные волокна диспергируют в водной среде. Могут использоваться специализированные бумагоделательные машины, чтобы отделить воду от волокон для получения однородного листа материала, который затем соединяют и высушивают. Нетканые системы мокрого наслоения могут иметь высокую производительность (до 1000 м/мин) и способность смешивать множество волокон по технологии бумажного производства. В производстве нетканого материала мокрого наслоения может использоваться любое природное или синтетическое волокно. Например, в способе мокрого наслоения могут использоваться хлопковые линтеры, древесная целлюлоза, и целлюлозные структурные волокна. Синтетические волокна (например, вискозное волокно, полиэстер) могут использоваться и могут обеспечить способности термического соединения. Извитые волокна помогают сделать очень мягкий и объемистый материал, спутанный с табаком. В некоторых вариантах осуществления волокно может быть длиной от 2 мм до 50 мм. Нетканая система мокрого наслоения может использовать консистенции от 0,005% до 0,05%. В некоторых вариантах осуществления бездымный табак также суспендируют в воде со структурными волокнами.

После набухания и дисперсии волокон в воде, смесительные баки могут быть перенесены в напорный ящик, из которого волокна непрерывно подают в машину, наслаивающую материал. В некоторых вариантах осуществления бездымный табак также добавляют в смесительные баки до подачи дисперсии в машину, наслаивающую материал. Бездымный табак может быть обработан до добавления его в дисперсию так, чтобы сохранить влажность и ароматные вещества во время последующих стадий переработки. Например, бездымный табак может быть инкапсулирован. В других вариантах осуществления растворимые табачные компоненты (например, вкусовые вещества) могут быть удалены из бездымного табака до добавления бездымного табака в бак и могут быть добавлены назад в бездымный табак после способа мокрого наслоения. Прессовые формовочные машины могут использоваться, чтобы дегидратировать материал. Материал может затем быть высушен и соединен. Например, конвекционные, контактные и радиационные сушилки могут использоваться, как для сушки, так и для соединения материала.

Связывающие вещества могут быть добавлены к материалу мокрого наслоения, чтобы помочь связать структуру. Например, плавкие волокна могут также быть использованы или добавлены к материалу для связывания и активированы в стадии нагревания, либо во время сушки, либо во время более поздней стадии горячего каландрования. Примеры волокон этого типа включают винилон, полипропилен, ацетилцеллюлозу и специальные низкоплавкие сложные полиэфиры или сополимеры полиамида. В других вариантах осуществления гранулы шариков плавких материалов могут быть добавлены во время способа сухого наслоения и активированы стадией нагревания, чтобы привести к местному связыванию.

Другие действующие обработки могут включать перфорацию и водоструйное переплетение. Перфорацией являются отверстия, расположенные с равными интервалами, и могут быть выбраны для эстетики или для рабочих характеристик (например, улучшенной проницаемости, чтобы увеличить доступ к бездымному табаку по всему материалу, спутанному с табаком, когда материал размещается во рту взрослого потребителя табака). Один метод перфорации использует проволоку, образующую проход, так, чтобы лист формировался вокруг выступающих "шарниров" в регулярном образце. Другой метод использует душ с высоким давлением воды и фигурные цилиндры, чтобы перегруппировать волокно по желаемому образцу, который может использоваться, чтобы спутать волокна и/или создать перфорацию. Способ, иногда известный как гидросплетение, может использовать точные струи воды высокого давления, чтобы гидроспутать структурные волокна друг с другом и/или с бездымным табаком. До гидросплетения растворимые компоненты табака могут быть удалены из бездымного табака и могут быть добавлены назад в бездымный табак после способа гидросплетения. Другие способы, включая способы, обсужденные ниже, могут также использоваться с материалом мокрого наслоения, чтобы спутать бездымный табак и/или связать структурные волокна, так, что материал, спутанный с табаком, является когезионным.

Производство материалов из полимерных структурных волокон

Системы на основе полимера для получения полимерных структурных волокон, имеющих нетканую структуру, включают, например, системы плавления с раздувом (мелтблоун) и системы формования волокна с эжектированием (спанбонд). Другие системы для получения полимерных волокон включают электропрядение (электроспан) и прядение с центробежной силой (форсспиннинг). Кроме того, другие системы для получения полимерных структурных волокон также рассмотрены.

Как способом мелтблоун, так и способом спанбонд экструдируют полимерные материалы и утончают (растягивают) экстру дированный полимер с получением волокон. Если теперь обратимся к фиг.2А и 2В, то экструдированные и утонченные волокна могут быть собраны на вакуумный барабан 212 или конвейер 214. Также, как показано на фиг.2А и 2В, эти процессы могут идти с горизонтальной и в вертикальной ориентацией. Структурные волокна 110 при формовании волокна спанбонд и мелтблоун могут затем быть собраны на наматывающую катушку 240 для позднейшего спутывания с бездымным табаком. В других вариантах осуществления, таких как варианты, показанные в фиг.3, 4, 5А, 5В, 6, 7 и 13, бездымный табак 105 может быть размещен в контакте с и/или спутан со структурным волокном 110, полученным способом спанбонд или мелтблоун. В некоторых вариантах осуществления измельченный табак добавляют к полимерному материалу до способов мелтблоун или спанбонд, таким образом, что конечные волокна мелтблоун или спанбонд, включают измельченный табак по меньшей мере частично инкапсулированный полимерным материалом структурных волокон.

Способы спанбонд и мелтблоун несколько похожи с точки зрения оператора и оборудования и бездымный табак может быть добавлен в эти способы в основном аналогичными методами. Имеются два существенных различия между типичным способом мелтблоун и типичным способом спанбонд: i) температура и объем воздуха, используемого для утончения нитей волокна; и ii) место, где нить волокна вытягивается, и прикладывается сила утончения. Способ мелтблоун использует относительно большое количество высокотемпературного воздуха, чтобы утончить нити волокна. Температура воздуха может быть равной или немного больше, чем температура плавления полимера. Напротив, способ спанбонд обычно использует меньший объем воздуха, близкого к температуре окружающей среды, чтобы сначала охладить волокна и затем утончить волокна. В способе мелтблоун тянущую или утончающую силу прикладывают в верхушке головки экструдера, в то время как полимер находится все еще в расплавленном состоянии. Приложение силы в этой точке может формировать микроволокна, но не учитывает ориентацию полимера. В способе спанбонд силу прикладывают на некотором расстоянии от головки экструдера или фильеры, после того, как полимер был охлажден и отвержден. Приложение силы в этой точке обеспечивает условия, необходимые для ориентации полимера, но не приводит к образованию микроволокон.

Фиг.2С изображает типичное расположение отверстий для полимера и воздушных отверстий в аппарате мелтблоун. Воздушные отверстия 124 могут быть смежными с отверстиями 122 для полимера. Как показано на фиг.2 с, воздушные отверстия 124 могут окружать каждое отверстие 122 для полимера. Каждую комбинацию отверстия 122 для полимера с окружающими воздушными отверстиями 124 называют фильерой 129. Например, устройство 120 в аппарате мелтблоун может иметь от 10 до 500 фильер 129 на квадратный дюйм. Отверстия 122 для полимера и скорость газа через газовые отверстия 124 могут быть комбинированы так, чтобы формировать волокна 100 мкм или меньше. В некоторых вариантах осуществления волокна мелтблоун имеют средний диаметр 30 мкм или меньше. В определенных вариантах осуществления волокна мелтблоун имеют средний диаметр от 0,5 до 5 мкм. В некоторых вариантах осуществления каждая фильера 129 имеет отверстие для полимера диаметром меньше, чем 900 мкм. В некоторых вариантах осуществления каждая фильера 129 имеет диаметр отверстия для полимера по меньшей мере 75 мкм. Средний диаметр отверстия для полимера может изменяться от 75 мкм до 900 мкм. В определенных вариантах осуществления средний диаметр отверстия для полимера может быть от 150 мкм до 400 мкм. В определенных вариантах осуществления используют диаметры отверстия для полимера приблизительно 180 мкм, приблизительно 230 мкм, приблизительно 280 мкм или приблизительно 380 мкм.

Процессы экструдирования, утончения и нанесения полимерных волокон могут приводить к некоторому соединению между различными волокнами. Количество соединения может зависеть от ряда переменных, включая температуру полимера и утончающего воздуха. Соответственно, процессы мелтблоун обычно приводят к большему количеству соединений между волокнами, чем процесс спанбонд. Соответственно, дополнительное соединение и/или процессы механического переплетения могут быть применены к полимерным волокнам мелтблоун или спанбонд, чтобы далее гарантировать, что ткань, спутанная с табаком, останется когезионной, когда размещается во рту взрослого потребителя табака.

Бездымный табак 105 может быть комбинирован с волокнами мелтблоун и/или спанбонд, используя ряд методов. В некоторых вариантах осуществления бездымный табак вводят прямо в высокоскоростной поток 230 волокна процессов мелтблоун или спанбонд. Например, высокоскоростные потоки волокна могут также быть направлены под углом к потоку свободного падения бездымного табака. Например, обращаясь теперь к фиг.3, свободный бездымный табак 105 может падать в высокоскоростные потоки 230а и 230b волокна. По мере того как табак падает в потоки 230а и 230b, волокнистые структуры табака становятся спутанными со структурные волокнами мелтблоун или спанбонд. В некоторых вариантах осуществления структурные волокна 110 являются волокном мелтблоун при достаточно высокой температуре, чтобы приводить к достаточному соединению между структурными волокнами такому, что материал 100, спутанный с табаком, становится когезионным и устойчивым в размерах. В других вариантах осуществления, не показанных, смесь структурных волокон мелтблоун или спанбонд и бездымный табак могут быть нагреты на конвейере (например, инфракрасной лампой), чтобы соединить структурные волокна. Резательный аппарат 350 может использоваться, чтобы резать ткань 100, спутанную с табаком, до желаемых размеров. В некоторых вариантах конструкции каждый экструдер 120а и 120b доставляет различные структурные волокна 110, как с точки зрения материалов, размеров, так и процессов. Например, в некоторых вариантах осуществления, ткань, спутанная с табаком, может включать как мелтблоун, так и спанбонд волокна. В некоторых вариантах осуществления ткань, спутанная с табаком, включает комбинацию устойчивых во рту структурных волокон и растворимых во рту волокон, используя мелтблоун или спанбонд процесс.

Устойчивые во рту структурные волокна могут включать полный набор экструдируемых полимеров, таких как полипропилен, полиэтилен, ПХВ (полихлорвинил), вискоза, сложный полиэфир и ПМА (полимеризованная молочная кислота). В некоторых вариантах осуществления устойчивые во рту структурные волокна имеют низкое извлечение, имеют санкцию Управления по контролю за продовольственными продуктами и лекарствами, и/или производятся поставщиками, которые одобрены правилами организации производства. Очень желательными являются материалы, которые легко переработать и относительно легко получить одобрение для перорального использования (например, качество, низкая извлекаемость, имеют санкцию Управления по контролю за продовольственными продуктами и лекарствами и имеют поставщиков, одобренных правилами организации производства). Структурные волокна могут также включать природные волокна, такие как хлопок или вискоза (полив из растворителя).

Растворимые во рту волокна могут быть сделаны из гидроксипропилцеллюлозы (ГПЦ), гидроксипропил- метилцеллюлозы (ГПМЦ), поливинилового спирта (ПВОН), поливинилпирролидона (ПВП), полиэтиленоксида (ПЭО), крахмала и других. Эти волокна могут содержать душистые вещества, подслащивающие вещества, измельченный табак и другие функциональные ингредиенты. Волокна могут быть сформированы экструзией или процессами с растворителем.

Если обратится теперь к фиг.4, то материал 105 бездымного табака может быть вдут воздуходувкой 418 в поток 230 структурных волокон 110 мелтблоун или спанбонд, покидающих головку экструдера в горизонтальном процессе. Поток бездымного табака 105, спутанный со структурным волокном 110, может быть собран и каландрован между парой вакуумных барабанов 212а и 212b. Каландрование может использоваться в комбинации с теплотой (как добавленной, так и скрытой) для соединения структурных волокон. В других вариантах осуществления дополнительные методы соединения или спутывания структурных волокон 110 могут использоваться на материале 100, спутанном с табаком.

Если обратиться теперь к фиг.5А и 5В, то табак может также быть нанесен между смежными фильерами 129 тем же самым аппаратом, производящим структурные волокна. Как показано мелтблоун устройство 120' может быть устроено так, чтобы доставить бездымный табак 105 во время способа мелтблоун. В дополнение к включению экструдера 121 полимера, мелтблоун устройство 120' также включает конвейер 125 табака, который доставляет бездымный табак 105, подлежащий смешиванию с полимерными структурными мелтблоун-волокнами 110, по мере того как полимерный материал выходит из отверстий 122 для полимера. Как показано на фиг.5b, отверстия 126 для доставки табака могут быть размещены смежно с отверстиями 122 для полимера и воздушными отверстиями 124. Фиг.5В, подобно другим фигурам, не соблюдает масштаб. Практически отверстия 126 для доставки бездымного табака могут быть на один или несколько порядков величины больше, чем отверстия 122 для полимера. В других вариантах конструкции отверстия 126 для доставки табака могут быть в ряду от одного или больше рядов фильер 129. Точные размеры и расположение отверстий 126 для подачи бездымного табака будут зависеть от свойств определенного бездымного табака и выбранного метода доставки. В некоторых вариантах конструкции бездымный табак 105 может быть передан через мелтблоун устройство 120' пневматически, чтобы предотвратить забивку. В других вариантах конструкции могут использоваться вибрационные конвейеры. Комбинация бездымного табака 105 и полимерных структурных волокон 110 может быть нанесена на конвейерную ленту 11 с получением однородного материала 100, спутанного с табаком. Скоростью конвейерной ленты 11 можно управлять, чтобы устроить желаемую толщину (например, от 0,1 до 1,0 дюйма). Однородный материал 100, спутанный с табаком, может затем быть разрезан штампованием.

Бездымный табак может также быть нанесен на вакуумный барабан или конвейер и покрыт волокнами из потока волокна, для контакта бездымного табака со структурными волокнами. В некоторых вариантах конструкции, покрытие бездымного табака волокнами мелтблоун или спанбонд приводит по меньшей мере к некоторому спутыванию волокнистых структур табака и волокон мелтблоун или спанбонд. Если обратиться теперь к фиг.6 и 7, то бездымный табак 105 (например, материал бездымного табака) может быть нанесен на носитель 111 или полотно 132 и перенесен мимо мелтблоун устройства 120, чтобы нанести полимерные мелтблоун волокна 110 на материал 105 бездымного табака. В определенных вариантах конструкции бездымный табак 105 уплотняют (например, подвергают механическому процессу уплотнения) до прохождения под фильерами 129. Носитель 11 или 132 поддерживают платформой 7 во время процессов мелтблоун или спанбонд. В некоторых вариантах конструкции платформа производит вакуум в области ниже фильер 129. Вакуум может тянуть полимерные мелтблоун волокна к платформе 7 и может помогать соединению волокон. Пористые слои (пористый носитель 11, пористое полотно 132, пористый слой материала табака 105, и т.д.) могут разрешить вакууму тянуть полимерные волокна к платформе 7. В определенных вариантах конструкции воздушный поток для разрывания табачного материала может быть немедленно установлен до вакуумной секции платформы 7, который может приводить к смешиванию волокнистых структур табака со структурными волокнами.

Фиг.6 и 7 показывают конвейеры 12, которые уплотняют наслоенный бездымный табак 105. Бездымный табак 105 может быть предварительно сжат до желаемой толщины и плотности до полимерного мелтблоун волокна 110. Например, толщина уплотненного слоя бездымного табака до нанесения полимерного мелтблоун волокна может быть от 1 мм до 5 мм, от 3 мм до 10 мм, от. 5 см до 2 см, от 1 см до 3 см. Слой полимерного волокна, нанесенный на уплотненный слой бездымного табака, может иметь толщину от 10 мкм до 100 мкм, от 50 мкм до 500 мкм, от 100 мкм до 1000 мкм, от 0,5 мм до 5 мм или от 1 мм до 10 мм. Например, много слоев бездымного табака и много слоев структурных волокон мелтблоун или спанбонд могут быть нанесены попеременно.

В других вариантах конструкции, не показанных, бездымный табак 105 наносится в рыхлой форме и не уплотняется до нанесения полимерных волокон 110. Например, неуплотненный слой бездымного табака может быть нанесен на конвейер и имеет толщину от, например, 0,1 дюйма до 3,0 дюймов. В некоторых вариантах осуществления много слоев неуплотненного бездымного табака толщиной от 0,1 до 1,0 дюйма последовательно наносится вдоль попеременными слоями полимерного волокна, причем каждый слой полимерного мелтблоун волокна имеет толщину от 10 до 100 мкм, от 50 мкм до 500 мкм, от 100 мкм до 1000 мкм, от 0,5 мм до 5 мм или от 1 мм до 10 мм. В некоторых вариантах осуществления, слои полимерного волокна попеременно меняются между мелтблоун волокнами и спанбонд волокнами. Материал 100, спутанный с табаком, может быть нарезан по ширине, по длине и по толщине так, чтобы получить кусок ткани 100, спутанной с табаком, имеющий желаемые размеры. Например, кусок материала, спутанного с табаком, имеющий размеры 1 дюйм × 1 дюйм × 0,1 дюйм, может быть изготовлен (а), формированием материала, спутанного с табаком, толщиной 0,1 дюйма и вырезанием квадратов в один дюйм; или (b) формированием материала, спутанного с табаком, толщиной 1 дюйм и отрезанием кусков 0,1 дюйм каждый. Поверхность разреза может иметь отличающуюся текстуру поверхности, чем неразрезанная поверхность.

При некоторых обстоятельствах, как показано на фиг.6, носитель 111 может включать слой подложки, который не вносит вклад волокна в финальный материал 100, спутанный с табаком, и может быть легко отделен или удален после завершения процессов мелтблоун или спанбонд. В некоторых вариантах осуществления композит бездымный табак/полимерное волокно мелтблоун или спанбонд далее перерабатывают так, чтобы далее закрепить бездымный табак на полимерном мелтблоун волокне. Например, композит бездымный табак/полимерное волокно мелтблоун может быть обработан иглопробиванием, иглопробиванием с перфорацией, иглопробиванием с изготовлением войлока, иглопробиванием с впрыскиванием, спутыванием воздушной струей, сшивкой или гидроспутыванием.

Множество слоев табачного материала 105 и полимерного волокна 110 могут достраиваться до желаемой толщины. Например, ткань мелтблоун, спутанная с табаком, может иметь толщину от 0,1 до 1,0 дюйма. Соответственно, в некоторых вариантах конструкции многие мелтблоун или спанбонд устройства 120 и/или распределители бездымного табака чередуются последовательно над конвейерной системой, чтобы наносить чередующиеся слои полимерных мелтблоун волокон и бездымного табака. Управляя скоростью конвейерной системы и скоростью нанесения полимерного волокна мелтблоун или спанбонд и бездымного табака, толщиной каждого слоя можно управлять так, чтобы иметь толщину в интервалах, обсужденных выше. В некоторых вариантах осуществления толщина каждого слоя является достаточно тонкой, так что каждый слой полимерного волокна мелтблоун контактирует со смежными слоями структурного волокна и приводит к волокнистым структурам табака, спутанным в пределах нетканой сетки структурных волокон. Полимерные волокна каждого слоя могут затем быть связаны, чтобы сформировать твердый материал 100, спутанный с табаком, соединенный смежными слоями структурных волокон. В других вариантах осуществления концентрация бездымного табака может изменяться между различными слоями полимера мелтблоун. Например, внутренние слои могут иметь более низкую концентрацию бездымного табака. В определенных вариантах осуществления слой или отложение бездымного табака может быть разрушен во время или немедленно до прохождения под потоком 230 полимерных структурных волокон, чтобы распределить табачный материал по полимерным структурным волокнам. Например, воздушные эжекторы могут быть установлены под носителем 11 или полотном 132, чтобы подбрасывать по меньшей мере часть бездымного табака в "водопад" полимерного волокна, покидающего фильеры 129.

Свойства волокна мелтблоун

Материалы мелтблоун обычно имеет широкий интервал характеристик изделия. Материалы мелтблоун могут иметь случайную ориентацию волокон; прочность материала от низкой до умеренной, производную прочности от механического переплетения и сил трения; диаметр волокна, изменяющийся от 0,1 до 100 мкм; плотность изменяющуюся от 1 до 350 г/м2; и имеют гладкую текстуру поверхности и круговое поперечное сечение. В некоторых вариантах осуществления волокна мелтблоун могут иметь диаметр от 0,5 до 5 мкм. Длины волокон сетки мелтблоун могут быть переменными; могут быть произведены в интервале от нескольких миллиметров до нескольких сотен сантиметров в длину и обычно существуют в широком интервале. Поперечное сечение волокна является также переменным, изменяясь от круговой до плоской конфигурации, и другие изменения.

Образование композита может использоваться, чтобы обеспечить усиление других свойств. Например, структуры CMC на основе трехслойной системы спанбонд/мелтблоун/спанбонд могут использоваться в комбинации с бездымным табаком, чтобы получить усиленный композитный материал, спутанный с табаком. Процессы мелтблоун могут также использоваться, чтобы производить композитные волокна, которые включают много материалов. Волокна электроспан и волокна форсспан, как обсуждено ниже, могут также быть добавлены для текстуры.

Свойства волокна спанбонд

Процесс прядения подобен производству филаментарных нитей и использует одинаковые условия экструдера для данного полимера. Соответственно, волокна спанбонд имеют по меньшей мере частичную ориентацию. Частичная ориентация может увеличить прочность и уменьшить растяжимость. Материалы спанбонд предлагают широкие интервалы характеристик изделия в пределах от очень легкой и гибкой структуры до тяжелой и жесткой структуры. Свойства включают: случайную волокнистую структуру; большинство материалов спанбонд являются слоистыми или имеют структуру черепицы, число слоев увеличивается с увеличением плотности; плотность изменяется от 5 до 800 г/м2, обычно 10-200 г/м2; диаметр волокна изменяется от 1 до 50 мкм; толщина сетки изменяется от 0,1 до 4,0 мм, обычно 0,2-1,5 мм; высокое отношение прочности к весу по сравнению с другими неткаными, ткаными, и вязаными структурами; высокая прочность на разрыв (для области связанной неткаными материалами только); изотропные свойства в плоскости вследствие случайного расположения волокон; хорошая износостойкость и несминаемость; высокая емкость удерживания жидкости вследствие высокого содержания пустот; высокое сопротивление сдвигу в плоскости, и низкая дражируемость.

Системы электропрядения

Электропрядение (электроспан) является способом, которым прядут волокна диаметром от 10 нм до нескольких сотен нанометров; обычно полимеры растворяются в водных или органических растворителях. Способ использует электростатическую и механическую силы, чтобы прясть волокна от верхушки тонкого отверстия или фильеры. Фильеру поддерживают при положительном или отрицательном заряде источником питания постоянного тока. Когда сила электростатического отталкивания преодолевает силу поверхностного натяжения раствора полимера, жидкость выливается из фильеры и формирует чрезвычайно тонкую непрерывную нить. Эти непрерывные элементарные волокна собирают на вращающийся или неподвижный коллектор с нижним электродом, заряд которого противоположен заряду фильеры, где они накапливаются и связываются вместе, чтобы образовать нановолоконную ткань. Нановолокна электроспан, в некоторых вариантах осуществления, могут быть адаптированы к тому, чтобы растворяться во рту. Например, волокна могут прясть из водного (или другого растворителя) раствора растворимых полимеров, таких как ГПЦ, ГПМЦ или ПВОН; эти волокна могли содержать ароматные вещества, подслащивающие вещества, измельченный табак или другие функциональные ингредиенты. Например, масса материала, спутанного с табаком, может быть изготовлена из одного или многих слоев мелтблоун, выработанных из филаментных нитей от грубых до тонких, и объединена с материалом нановолокон электроспан. Слои мелтблоун и спанбонд могут обеспечить стабильность, в то время как внешний слой нановолокна электроспан может улучшить гладкость. В некоторых вариантах осуществления волокна электроспан наслаивают с природными структурными волокнами (например, хлопковыми волокнами) и/или полимерными структурными волокнами, чтобы получить ощущение структуры. В некоторых вариантах осуществления волокна электроспан измельчают и смешивают с полимерными структурными волокнами (например, волокнами мелтблоун или спанбонд), и термически соединяют в пределах сетки структурных волокон, чтобы получить уникальное структурное ощущение.

Системы форсспаннинг

Форсспаннинг (форсспан) является способом, которым прядут волокна диаметром от 10 нм до 500 нм, используя вращательный барабан и форсунку, очень похожие на машину для производства сахарной ваты. Способ позволяет использовать комбинацию гидростатического и центробежного давления, чтобы прясть волокна из форсунки. Например, одним типом форсспаннинга является джетспаннинг (прядение из вращающейся струи), где полимерный материал сохраняется в резервуаре на управляемом двигателе и экструдируется из быстро вращающегося сопла. Нановолокна форсспан, в некоторых вариантах осуществления, могут быть адаптированы к растворению во рту. Например, волокна могут быть спрядены способом форсспан из водного (или другого растворителя) раствора растворимых полимеров, таких как ГПЦ, ГПМЦ или ПВОН; эти волокна могут содержать ароматные вещества, подслащивающие вещества, измельченный табак или другие функциональные ингредиенты. Масса материала, спутанного с табаком, может быть изготовлена из одного или многих слоев волокна мелтблоун, разработанного из филаментных нитей от грубых до тонких, и объединена нановолоконным материалом форсспан. Слои мелтблоун и/или спанбонд могут обеспечить стабильность, в то время как внешний нановолоконный слой форсспан может улучшить гладкость. В некоторых вариантах осуществления волокна форсспан наслаивают с природными структурными волокнами (например, хлопковыми волокнами) и/или полимерными структурными волокнами, чтобы обеспечить ощущение структуры. В некоторых вариантах осуществления, волокна форсспан измельчают и смешивают с полимерными структурными волокнами (например, волокнами мелтблоун или спанбонд) и термически соединяют в пределах сетки структурных волокон, чтобы дать ощущение структуры. Стабилизация - механическое переплетение и/или соединение. После того как бездымный табак и структурные волокна устраивают, либо слоями, либо смешивают, материал может нуждаться в дальнейшей механической, тепловой или химической обработке, чтобы иметь структурные волокна в форме сетки, в которой спутаны волокнистые структуры материала табака. В других вариантах осуществления материал, спутанный с табаком, может быть далее обработан (например, спутан или связан) с получением более когезионного и/или устойчивого в размерах материала, спутанного с табаком. Например, смешивание бездымного табака с хлопковыми волокнами в процессе прочесывания может привести к смешанному материалу структурных волокон и бездымного табака, но процесс прочесывания, возможно, не достаточно спутывает волокна, так чтобы материал являлся когезионным. Аналогично, способ спанбонд нанесения полимерных волокон на слой бездымного табака действительно приводит полимерные структурные волокна в контакт с бездымным табаком, но, возможно, не приводит к смешиванию полимерных структурных волокон с бездымным табаком. Кроме того, материал табака и материал структурных волокон могут быть комбинированы и спутаны способами пробивки, иглопробивания, свойлачивания, спутывания воздушной струей, спанлейсингом, термическим соединением, ультразвуковым соединением, соединением излучением, образованием химической связи, их комбинацией, или другими способами обработки, чтобы изготовить материал, спутанный с табаком, когезионный и/или размерно устойчивый.

Способы иглопробивания

Некоторые варианты осуществления материала 100, спутанного с табаком, могут включать бездымный табак 105, который иглопробивают со структурными волокнами 110 так, чтобы бездымный табак был спутан, и, таким образом, остался в пределах структурных волокон материала 100, спутанного с табаком. Структурные волокна могут быть получены одним из способов, обсужденных выше (без или с включением бездымного табака, смешиваемого в структурных волокнах). В определенных вариантах осуществления одна или обе внешних поверхности иглопробитого материала, спутанного с табаком, могут быть преимущественно бездымным табаком (включая волокнистые структуры) или преимущественно структурными волокнами.

Иглопробивание, также известное как пробивка иглами, является способом, которым ткань механически формируют, прониканием через материал волокон множеством заершенных игл, которые переносят пучки волокон в вертикальном направлении. Свойлачивание с иглопробиванием является подобным способом.

Если обратиться теперь к фиг.8-10, бездымный табак 105 (например, увлажненный сухой, ферментированный бездымный табак) может быть преимущественно иглопробит вместе со структурными волокнами 110 так, что бездымный табак спутывают и сохраняют в структурных волокнах. В определенных вариантах осуществления бездымный табак 105 не уплотняют (например, он не подвергается механическому процессу уплотнения), или химически не обрабатывают (например, при помощи связующего вещества) во время способа иглопробивния. Также бездымный табак 105 может удивительно и преимущественно сохранять желаемые степени влажности, ароматного вещества и осязательных характеристик после того, как процесс иглопробивния завершен, и нетканые иглопробитые изделия 100 готовы к упаковке. Кроме того, способ иглопробивния, используемый для крепления бездымного табака 105 к структурным волокнам 110, может быть непохожим на обычное иглопробивние традиционного нетканого текстиля. В частности, следует понимать из описания здесь, что бездымный табак 105 может быть удивительно и полезно спутан иглопробивнием в пределах материала структурных волокон, без уступок в отношении влажности, ароматного вещества и осязательных характеристик бездымного табака. Кроме того, когда бездымный табак используется, нетканое иглопробитое изделие 100 обеспечивает взрослого потребителя табака табачным изделием, которое предлагает преимущества по сравнению с "понюшкой" или порцией жевательного рыхлого табака с точки зрения обращения, размещения во рту, стабильности во рту и удаления изо рта.

Как показано на фиг.8, типичный плоскоткацкий станок 1 содержит направляющую доску 3, которая является основной деталью, в которую иглы 4 вставлены и удерживаются. Направляющую доску 3 затем вставляют в сновальный валик 5, который удерживает направляющую доску 3 на месте. Плоскоткацкий станок также включает опорный стол 7, который устанавливают ниже слоев структурного волокна и бездымного табака, и съемный стол 9, который устанавливается выше слоев структурного волокна и бездымного табака. При некоторых обстоятельствах материал, проходящий через плоскоткацкий станок 1, может включать защитный слой 111. Защитный слой может быть волокнистым или неволокнистым. Волокнистый защитный слой вносит вклад структурных волокон в финальное иглопробитое табачное изделие 100, в то время как неволокнистый защитный слой не вносит вклад структурных волокон в финальный иглопробитый материал 100, спутанный с табаком, и может быть отделен или удален после того, как процесс иглопробивания завершен. Например, бездымный табак 105, который может, например, включать бездымный табак в разорванной или разрезанной форме, может быть нанесен на защитный слой 111, за которым следует слой структурных волокон, и продвинут вдоль питающего конвейера 11, и в пространство между опорным столом 7 и съемной плитой 9. Каждый опорный стол 7 и съемная плита 9 включает ряд отверстий, соответствующих иглам 4 так, чтобы иглы 4 были выстроены так, чтобы входить и выходить из отверстий в плитах 7 и 9. Во время возвращения игл 4 в верхнее положение, съемная плита 9 снимает волокна с игл 4 так, чтобы слои структурного волоконного и бездымного табака могли продвигаться через плоскоткацкий станок 1. Продвижение через плоскоткацкий станок 1 может быть облегчено подающим валиком 11, и выходным валиком 13.

Фиг.9 показывает представительные иглы 4, которые могут использоваться в плоскоткацком станке 1, для пробивания слоев структурных волокон и бездымного табака 105 для использования в вышеупомянутом способе иглопробивания, чтобы производить иглопробитые табачные изделия 100. Просто для примера, иглы 4 могут иметь различные формы (например, сжимающие иглы, звездообразные иглы и конические иглы) и различные конфигурации зазубрин (например, размещение, угол и форма). В определенных вариантах конструкции плоскоткацкий станок 1 содержит иглы 4, которые являются все одинаковой формы и конфигурации; в определенных вариантах конструкции плоскоткацкий станок 1 содержит иглы 4, имеющие больше, чем одну форму и/или конфигурацию. Следует понимать, что определенная форма и конфигурация игл 4, используемых в способе иглопробивания, также как число пробиваний на квадратный дюйм (ppsi) и глубина проникновения игл 4, будут зависеть от характеристик используемых определенных структурных волокон, используемых характеристик бездымного табака, числа слоев каждого, и желаемых свойств конечного иглопробитого табачного изделия 100.

Как показано на фиг.10, ткацкий навой 5 формируется так, чтобы совершить возвратно-поступательное движение вверх и вниз так, чтобы иглы 4 проникали в и из соответствующих отверстий пластин 7 и 9. При этом иглы пробивают структурные волокна 110 и бездымный табак 105, в то время как зубцы на полотне каждой иглы 4 могут забирать волокна (например, прежде всего структурные волокна и только случайно волокнистые структуры табака 105а) при нисходящем движении и нести эти волокна на глубину проникновения. Возвратно-поступательное движение игл 4 происходит неоднократно, в то время как подающие валики 11 и выходные валики 13 вынуждают перемещаться слои бездымного табака и слои структурных волокон через плоскоткацкий станок 1, по мере того как иглы переориентируют волокна от преимущественно горизонтальной ориентации до обычно вертикальной ориентации.

Таким образом, в вышеупомянутом варианте конструкции, иглопробитый материал, спутанный с табаком, может быть сформирован, используя способ иглопробивания, который включает иглопробивание структурных волокон с бездымным табаком. Одним из структурных волокон 110, которое может использоваться в плоскоткацком станке 1 с бездымным табаком 105, может быть хлопковое волокно. Однако следует понимать из описания здесь, что структурные волокна не обязательно ограничиваются хлопком. Например, структурные волокна могут включать другие типы природных волокон (например, шерсть, лен, джут, бамбук), так же как акриловые полимеры, нейлон, сложный полиэфир, полиэтилен, полипропилен, поливинилхлорид, полимолочная кислота, поливиниловый спирт, и искусственный шелк, вискоза или другие модифицированные целлюлозные волокна (например, регенерированные целлюлозные волокна, как обсуждено ниже). Множество способов и комбинаций способов пригодны для обеспечения использования структурных волокон в способе иглопробивания, чтобы создать материал, спутанный с табаком. Например, материалы/ субстраты/ источник волокна для волокон могут быть получены сухим наслоением, воздушным наслоением, мокрым наслоением, способами спанлейс, мелтблоун, электроспан и/или форсспан; волокна, поставленные любым из этих способов, могут быть далее переработаны в материалы иглопробиванием или другими способами получения материала до их использования в формовании материалов, спутанных с табаком. В некоторых вариантах осуществления структурными волокнами являются натуральные волокна сухого наслоения. В других вариантах осуществления волокнами являются полимерные волокна мелтблоун и спанбонд. Кроме того, структурные волокна, используемые в способе иглопробивания для получения иглопробитых табачных изделий, могут быть изготовлены из тканых или нетканых материалов при условии, что материал обеспечивает достаточное количество 'рыхлых' структурных волокон, которые доступны, чтобы участвовать в способе иглопробивания и гарантировать присутствие бездымного табака в конечном изделии. Способ иглопробивания, однако, может обратить рыхлый тканый материал структурных волокон в нетканую сетку структурных волокон вследствие снижения упорядоченности структурных волокон. Кроме того, используя более низкий денье (например, более низкую линейную массовую плотность) можно получать более мягкий материал, спутанный с табаком, имеющий приятное ощущение во рту.

Если обратиться теперь к фиг.11, то некоторый вариант кусков материала, спутанного с табаком, может иметь форму или слоистую структуру, которая отличается от определенного варианта изделия 100, изображенного на фиг.1. Например, в одном альтернативном варианте конструкции куска 100' иглопробитого материала, спутанного с табаком, для использования во рту, бездымный табак 105 иглопробивают между двумя слоями 110а и 110b штапельных волокон. Подобно ранее описанному варианту конструкции, кусок 100' иглопробитого материала, спутанного с табаком, в этом варианте конструкция включает предопределенную порцию бездымного табака 105, и бездымный табак 105 может выступать вдоль ряда внешних поверхностей куска 100' иглопробитого материала, спутанного с табаком. Далее, кусок 100' иглопробитого материала, спутанного с табаком, может быть упакован в емкость 52 с крышкой 54 (фиг.1) наряду с множеством аналогично сформированных изделий 100' так, чтобы взрослый потребитель табака мог удобно выбрать там любой из кусков 100' материала, спутанного с табаком, для использования во рту и получить в основном идентичную порцию бездьмного табака 105. Хотя такие куски 100' материала, спутанного с табаком, для использования во рту могут быть изготовлены многочисленными способами, материал, спутанный с табаком, показанный на фиг.11, может быть произведен, используя способы, описанные в, например. Примере 25 или 26, и разрезан на куски материала, спутанного с табаком. Кусок материала, спутанного с табаком, показанный на фиг.11, имеет размер приблизительно 0,5 дюйма на 1,0 дюйм и толщину приблизительно 0,25 дюйма.

Фиг.12А-С показывают микроснимки типичных иглопробитых нетканых материалов, спутанных с табаком, в соответствии с некоторыми вариантами осуществления, описанными здесь. Фиг.12А показывает иглопробитый материал, спутанный с табаком, в котором слой структурных волокон размещали на плоскоткацком станке, слой бездымного табака помещали поверх структурных волокон, другой слой структурных волокон помещали поверх бездымного табака, и затем иглопробивали с глубиной проникновения 6 мм для первого прохода и 3,2 мм для второго прохода. Фиг.12В показывает другое иглопробитое табачное изделие, в котором защитный слой размещали на плоскоткацком станке, затем следуют слои бездымного табака, структурных волокон, бездымного табака и структурных волокон. После иглопробивания с глубиной проникновения игл 8,5 мм, защитный слой удаляли (например, отделяли), оставляя открытый слой бездымного табака, сохраненного присутствием волокон. Фиг.12С показывает другой иглопробитый материал, спутанный с табаком, в котором защитный слой размещали на плоскоткацком станке, за ним следуют слои бездымного табака, структурных волокон и бездымного табака. После иглопробивания с глубиной проникновения 8,5 мм, защитный слой удаляли, оставляя два открытых слоя бездымного табака, сохраненного на обеих сторонах волоконного слоя.

Таким образом, в соответствии с некоторыми способами изготовления иглопробитого материала 100 или 100', спутанного с табаком, которые включают бездымный табак 105, способ иглопробивания включает по меньшей мере один слой бездымного табака, и по меньшей мере один слой структурных волокон, проходящих через плоскоткацкий станок 1. В определенных вариантах осуществления первый слой, размещенный на плоскоткацком станке, может быть бездымным табаком, структурным волокном или защитным слоем, который не вносит волокна в иглопробитый материал, спутанный с табаком, и может быть удален после способа иглопробивания. Используя способы, описанные здесь, иглопробитый материал, спутанный с табаком, может быть произведен так, чтобы иметь одну из многих различных комбинаций слоев бездымного табака и слоев структурного волокна за единственный проход через плоскоткацкий станок 1 или за много проходов через плоскоткацкий станок 1, по мере того, как слои создаются, или после того, как все слои были созданы.

Параметры фактического процесса иглопробивания будут зависеть от особенностей волокнистых структур табака, особенностей структурных волокон, числа слоев каждого из них и типа плоскоткацкого станка. Специалисты в технологии понимают, что размер и форма игл, также как плотность игл, глубина проникновения игл и скорость подачи материала через ткацкий станок, все может изменяться, чтобы получать иглопробитый материал, спутанный с табаком, имеющий желаемые свойства. Например, более низкая плотность игл и/или более мелкое проникновение игл могут использоваться, чтобы произвести менее плотный, более рыхлый материал, спутанный с табаком, в то время как более высокая плотность игл и/или более глубокое проникновение игл могут использоваться, чтобы производить более плотный, более сжатый материал, спутанный с табаком. Например, плотность пробоев от приблизительно 100 проникновении на квадратный дюйм (ppsi) до приблизительно 2000 ppsi (например, от приблизительно 200 ppsi до приблизительно к 1000 ppsi; от приблизительно 400 ppsi до приблизительно 800 ppsi), может использоваться, чтобы производить иглопробитые нетканые материалы, спутанные с табаком, описанные здесь.