Способ и установка для изготовления кольцевых волокнистых каркасов - RU2309209C2

Код документа: RU2309209C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению кольцевых волокнистых каркасов, а именно пористых каркасов, предназначенных для образования армирующей основы кольцевых изделий из композитного материала, получаемых путем уплотнения каркасов матрицей.

Конкретной областью использования изобретения является изготовление волокнистых каркасов для кольцевых фрикционных изделий из композитного материала, таких как диски сцепления или тормозные диски из термоконструкционного композитного материала. Такие диски содержат волокнистую армирующую основу, обычно из углеродных волокон, уплотненную углеродной и/или керамической матрицей.

Уровень техники

Применяемый в настоящее время способ изготовления волокнистой армирующей основы для диска из композитного материала, в частности, тормозного диска из композитного материала углерод/углерод (С/С), заключается в изготовлении кольцевого каркаса путем наложения друг на друга двумерных слоев волокнистых конструкций.

Пригодными к использованию плоскими волокнистыми конструкциями являются ткани, холсты из волокон одного направления, полотна из волокон множества направлений, образованные множеством холстов из волокон одного направления, наложенных друг на друга в различных направлениях и связанных между собой, например, иглопробиванием. К таким плоским волокнистым конструкциям относятся также слои войлока или комплексные конструкции, содержащие слой, образованный тканью или полотном, на котором слой войлока или массы несвязных волокон укреплен, например, иглопробиванием.

Слои могут плоско накладываться друг на друга с соединением посредством иглопробивания для образования полотнища, из которого вырезают кольцевые каркасы, как это описано, например, в патентах США №4790052 и №5792715. Этот распространенный способ приемлем для изготовления каркасов для тормозных дисков из композитного материала С/С, однако он связан со значительными потерями материала в процессе раскроя на каркасы.

Другой известный способ, описанный в патентном документе ЕР 0424988, заключается в вырезании сегментов кольца в плоских слоях и в формировании кольцевого каркаса путем наложения и иглопробивания колец, полученных укладкой встык этих сегментов. Данный способ, ценой более тонкого процесса изготовления каркасов, позволяет снизить потери материала, но не устранить их полностью.

Для устранения потерь материала было предложено изготавливать кольцевые волокнистые каркасы путем навивки по спирали деформируемых жгутов или свитой в спираль ткани с образованием витков, которые укладывают друг на друга и связывают между собой иглопробиванием, см. патенты США №5662855 и №6009605. Эти способы требуют использования специальных и дорогих в изготовлении волокнистых конструкций - способных к деформации жгутов и свитых в спираль тканей.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, позволяющего изготавливать кольцевые волокнистые каркасы особенно простым и экономичным путем.

В соответствии с изобретением решение поставленной задачи достигается созданием способа, согласно которому несвязные волокна укладывают на вращающийся опорный стол с помощью полого укладочного конического валка, содержащего наружную обечайку конической формы, окружающую полость и снабженную множеством сквозных отверстий. Конический валок расположен над столом таким образом, что его образующая проходит вблизи верхней поверхности стола, по существу, параллельно ей в зоне укладки волокон на стол. При этом волокна укладывают на стол в ходе процесса, содержащего следующие этапы:

волокна подают на наружную поверхность перфорированной обечайки конического валка в зоне питания конического валка, удаленной от зоны укладки волокон на стол,

волокна удерживают на наружной поверхности перфорированной обечайки конического валка путем создания разрежения в полости и соответственно эффекта всасывания через отверстия в обечайке,

волокна транспортируют от зоны питания конического валка к зоне укладки волокон на стол посредством вращения конического валка вокруг своей оси,

прекращают удерживание волокон на коническом валке в зоне укладки волокон посредством локализованного прерывания всасывания через отверстия в обечайке конического валка, по меньшей мере, на уровне указанной зоны, так что транспортируемые волокна укладываются на стол, приводимый во вращение вокруг своей оси одновременно с коническим валком.

Предпочтительно волокна подают на наружную поверхность перфорированной обечайки конического валка на части этой поверхности, которая расположена между двумя образующими конического валка, на длине (измеряемой вдоль образующей), по существу, равной ширине подлежащего изготовлению кольцевого каркаса. Меридиональные плоскости, проходящие через две указанные образующие, образуют между собой угол, предпочтительно составляющий от 10° до 40°.

Предпочтительно волокна подают на наружную поверхность перфорированной обечайки конического валка через питающий канал.

Желательно также уплотнять волокна после укладки на стол.

Волокна могут укладываться на стол в виде множества слоев, накладываемых друг на друга. В этом случае предпочтительно последовательное увеличение расстояния между столом и коническим валком по мере укладки последовательных слоев волокон.

Предпочтительно волокна, уложенные на стол, связывают друг с другом для образования пригодного к обработке волокнистого каркаса. Связь волокон друг с другом может осуществляться посредством иглопробивания.

Еще одна задача, решаемая изобретением, состоит в создании установки для осуществления описанного выше способа.

Решение поставленной задачи обеспечивается установкой, содержащей:

вращающийся опорный стол,

питающий конический валок, вращающийся вокруг своей оси и содержащий наружную обечайку конической формы, окружающую полость и снабженную множеством сквозных отверстий, причем конический валок расположен над столом таким образом, что его образующая в зоне укладки волокон на стол проходит вблизи верхней поверхности стола и, по существу, параллельно ей,

средства подачи волокон, выход которых расположен вблизи наружной поверхности перфорированной обечайки конического валка в зоне питания конического валка, удаленной от зоны укладки волокон на стол,

средства для создания разрежения в полости конического валка и соответственно эффекта всасывания через отверстия перфорации обечайки конического валка и

устройство локализованного прерывания всасывания, встроенное между средствами создания разрежения в полости и отверстиями, по меньшей мере, на части обечайки конического валка, расположенной в зоне укладки волокон на стол.

Средства подачи волокон могут быть образованы питателем волокон, который расположен между разрыхлителем и зоной питания конического валка. По меньшей мере, на своей части вблизи конического валка канал питания в питателе предпочтительно имеет трапецеидальное сечение. Предпочтительно, по меньшей мере, один уплотняющий конический валок расположен над опорным столом за зоной укладки волокон на стол.

Желательно также, чтобы над опорным столом за зоной укладки волокон на стол было установлено иглопробивное устройство.

Расстояние между опорным столом и питающим коническим валком может быть регулируемым.

Краткое описание чертежей

Изобретение станет более понятным из нижеследующего описания, не вносящего каких-либо ограничений и содержащего ссылки на прилагаемые чертежи. На чертежах:

фиг.1 иллюстрирует последовательные этапы способа по изобретению в примере его осуществления,

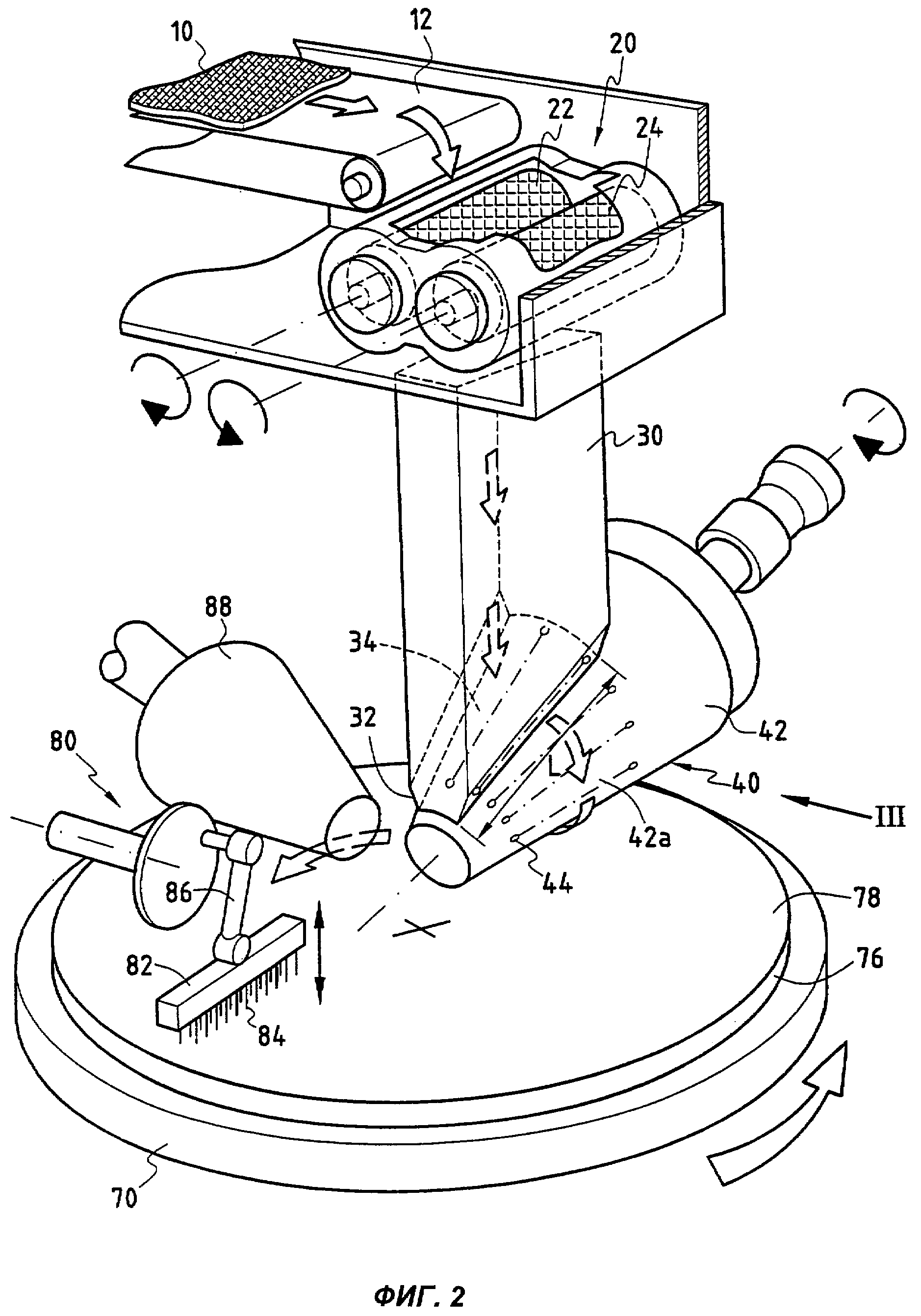

фиг.2 схематично изображает в перспективе установку по изобретению в примере ее осуществления,

фиг.3 изображает часть установки по фиг.2 на виде сбоку,

фиг.4 изображает в увеличенном масштабе, в разрезе, питающий конический валок установки по фиг.2 и 3,

фиг.5 соответствует виду в разрезе плоскостью V-V на фиг.3.

Осуществление изобретения

Пример осуществления изобретения будет описан применительно к изготовлению кольцевых волокнистых каркасов из волокон углерода или полупродукта углерода, предназначенных для изготовления фрикционных дисков, в частности, тормозных дисков из композитного материала углерод/углерод (С/С).

Разумеется, изобретение не ограничивается этой областью и может использоваться для изготовления любых кольцевых волокнистых конструкций.

Волокна, предназначенные для изготовления каркаса, являются короткими или штапельными волокнами и могут доставляться к установке в виде спутанной волокнистой массы или прессованной массы (этап 1 способа по фиг.1). Волокна являются волокнами из углерода или из полупродукта углерода, такого как предварительно окисленный полиакрилонитрил (ПАН).

Как показано на фиг.2, волокна 10 в виде волокнистой массы (или войлока) укладывают слоем на конвейер 12, который подает ее (его) к разрыхлителю 20. Как это само по себе известно, разрыхлитель 20 содержит два металлических колковых валика 22, 24, расположенных параллельно и вплотную друг к другу. Эти валики 22, 24 приводятся во вращение в противоположных направлениях с относительно высокой частотой вращения (несколько тысяч об/мин). Благодаря множеству рельефных выступов в виде колков или зацепов на боковой поверхности колковые валики 22, 24 производят разборку волокон спутанной или прессованной массы, которая подается конвейером сверху в зазор между валиками (этап 2 способа). На выходе из разрыхлителя, то есть ниже зазора между колковыми валиками 22, 24, разобранные волокна выходят в виде рыхлых (несвязных) волокон. Они выбрасываются из разрыхлителя благодаря кинетической энергии, полученной от контакта с валиками, и под действием воздуха, который приводится в движение валиками.

Разобранные волокна поступают в питающий канал 30 питателя, который расположен между выходом разрыхлителя 20 и наружной поверхностью обечайки вращающегося конического валка 40 (этап 3 способа). Питающий канал 30 (фиг.2, 3 и 5) заканчивается частью 32 в форме сопла. Часть 32 может быть выполнена заодно с питающим каналом 30 или изготовлена в виде отдельной детали, прикрепленной к питателю. Сопло 32 имеет, по существу, трапецеидальное сечение и заканчивается выпускным окном 34, которое ограничивает зону питания волокнами конического валка 40.

Конический валок 40 выполнен полым, а его обечайка 42 снабжена множеством сквозных отверстий 44, по меньшей мере, на ее части 42а в виде усеченного конуса (в дальнейшем - коническая часть), которая заключена между двумя поперечными плоскостями. Выпускное окно 34 сопла 32 находится вблизи перфорированной конической части 42а. Зона питания конического валка волокнами ограничена формой окна 34 и расположена между двумя образующими конуса и двумя поперечными плоскостями, взаимно смещенными на длину L вдоль образующей конуса (фиг.3).

Конический валок 40, который будет подробно описан далее со ссылками на фиг.4 и 5, содержит внутреннюю полость 46, окруженную конической частью 42а. За счет разрежения, создаваемого в полости 46, волокна, поданные в зону питания конического валка, удерживаются на наружной поверхности конической части 42а. Конический валок 40 приводится во вращение вокруг своей оси, так что волокна, удерживаемые всасыванием на его поверхности, транспортируются до зоны укладки волокон на опорный стол 70, имеющий форму диска или кольца (этап 4 способа).

Стол 70 приводится во вращение вокруг своей вертикальной оси 72 приводным двигателем (не показан). Конический валок 40 имеет горизонтальную образующую, которая проходит над верхней поверхностью стола 70 вблизи нее. Удерживание волокон на коническом валке 40 с помощью всасывания прерывается в зоне укладки, так что волокна, транспортируемые коническим валком 40, укладываются на кольцо 70 (этап 5 способа).

После укладки на кольцо волокна 10 (показаны частично на фиг.3) уплотняют с помощью, по меньшей мере, одного конического валка 88, передающего усилие сжатия (этап 6 способа). Конический валок 88 может быть установлен с возможностью свободного вращения вокруг своей оси и передачи усилия уплотнения волокон за счет регулирования расстояния между его нижней горизонтальной образующей и верхней поверхностью стола 70. Уплотненные волокна связывают между собой и с волокнами, ранее уложенными на столе. В показанном примере осуществления это связывание осуществляют посредством иглопробивания в устройстве 80 иглопробивания, которое расположено за уплотняющим коническим валком или валками по направлению вращения стола (этап 7 способа).

Известным образом устройство 80 иглопробивания содержит иглопробивную головку 82, снабженную множеством игл 84, которые распределены равномерно, по меньшей мере, по всей ширине каркаса. Кривошипно-шатунный привод 86 сообщает иглопробивной головке вертикальное возвратно-поступательное движение.

Подача волокон на толковые валики 22, 24 разрыхлителя осуществляется непрерывно, при этом конический валок 40 и стол 70 приводятся во вращение также непрерывно. Таким образом, волокнистый каркас 74 (показан только на фиг.3) может последовательно изготавливаться на столе 70 посредством укладки несвязных волокон множеством слоев и соединения волокон посредством иглопробивания.

Производительность подачи волокон колковыми валиками и скорости вращения конического валка 40 и стола 70 определяют толщину последовательных слоев несвязных волокон, укладываемых на стол.

Предпочтительно расстояние между столом 70 и нижней горизонтальной образующей конического валка 40 последовательно увеличивают по мере укладки последовательных слоев волокон таким образом, чтобы эта образующая находилась на одном уровне или на небольшом расстоянии над верхней поверхностью стола 70 (в начале процесса), а затем на одном уровне или на небольшом расстоянии над верхней поверхностью каркаса в процессе его изготовления. Для этого стол 70 и его средства привода во вращение выполнены с возможностью вертикального перемещения (в направлении стрелки F на фиг.3).

Известным образом опорный стол 70 может быть покрыт слоем 76, образующим войлочную подкладку, например, из полипропиленовых волокон, в которую иглы могут проникать без повреждения при проработке первых слоев несвязных волокон, уложенных на стол 70. Пленка 78, например, полиэтиленовая, может быть уложена на войлочную подкладку 76 для устранения образования излишней связи между кольцевой волокнистой конструкцией и войлочной подкладкой под действием иглопробивания. Устройство, позволяющее выполнять кольцевое иглопробивание волокнистой структуры, образованной слоями волокон, которые укладывают друг на друга на опорный стол, при последовательном перемещении стола относительно иглопробивной головки, описано в патентном документе Франции №2626294.

Длину (расстояние) L на уровне зоны питания конического валка 40 выбирают в соответствии с шириной кольцевого каркаса, подлежащего изготовлению. Ограничение зоны питания конического валка 40 двумя образующими (т.е. меридиональными плоскостями) конуса придает этой зоне форму, соответствующую сектору кольца. Две меридиональные плоскости образуют между собой угол от 10° до 40°. Благодаря своему трапецеидальному сечению сопло 32 позволяет осуществлять укладку волокон на опорный стол 70 слоем постоянной толщины по всей ширине зоны укладки. Поскольку волокна, выходящие с колковых валиков 22, 24, выбрасываются, по существу, равномерно по всему сечению сопла 32, плотность волокон, уложенных на стол 70, по существу, равномерна. Уплотнение и иглопробивание волокон способствует достижению желаемого значения этой плотности, то есть объемного показателя волокна в каркасе. Таким образом, получают непосредственно кольцевой волокнистый каркас без потерь материала при раскрое. Далее этот каркас может быть известным образом уплотнен углеродной матрицей для получения тормозного диска из композитного материала С/С.

Фиг.4 и 5 изображают более подробно конический валок 40. Наружная обечайка 42 конического валка содержит часть 42b, жестко прикрепленную к ступице 48, и часть 42а, которая снабжена сквозными отверстиями 44 и расположена, например, на стороне того конца 40а конического валка, который имеет меньший диаметр.

Ступица 48 имеет наружную поверхность по форме усеченного конуса в контакте с внутренней поверхностью части 42b обечайки 42 и образует монтажную опору для установки конического валка 40 на неподвижной оси 50. Между ступицей 48 и осью 50 установлены шарикоподшипники 52, 54, а ступица 48 жестко соединена со шкивом 56 ременной передачи 58, связанной с двигателем (не показан) привода вращения конического валка 40 вокруг его оси.

Пространство между ступицей 48 и закрытым концом 40а конического валка 40 образует полость 46, которая сообщается с всасывающим устройством (не показано) через осевой канал 50а оси 50. Между осью 50 и ступицей 48, с одной стороны, и между осью 50 и шкивом 56, с другой стороны, установлены уплотнительные кольца.

Ось 50 имеет выступающий в полость 46 конец 50b, на котором укреплен неподвижный экран 64 (показан на фиг.5). Экран 64 содержит сплошную стенку 66 в форме сектора конуса, проходящую вплотную вдоль внутренней поверхности перфорированной части 42а обечайки 42. Стенка 66 прерывает эффект всасывания через отверстия 44, проходящие мимо нее в процессе вращения конического валка 40, что освобождает за счет гравитации волокна, удерживаемые всасыванием во время их транспортирования коническим валком. Экран 64 установлен таким образом, чтобы освобождать волокна для их укладки на стол 70 в зоне укладки.

Как показано на фиг.5, стенка 66 проходит между двумя меридиональными плоскостями 66а, 66b. Плоскость 66а, расположенная спереди (по направлению вращения конического валка 40), находится на уровне или немного впереди меридиональной плоскости Р, в которой лежит нижняя горизонтальная образующая конического валка 40. Плоскость 66b расположена за плоскостью Р, причем ее положение может совпадать с началом зоны питания конического валка волокнами, так что на входе в зону питания поверхность конического валка не занята волокнами. Таким образом, угол между плоскостями 66а и 66b может достигать 180° или составлять любую меньшую величину.

Экран 64 жестко прикреплен к кронштейну 68, укрепленному на конце 50а оси 50.

Реферат

Изобретение относится к области изготовления кольцевых волокнистых каркасов, а именно волокнистых каркасов, предназначенных для образования армирующей основы кольцевых изделий из композитного материала, получаемых путем уплотнения каркасов матрицей. Способ заключается в том, что несвязные волокна укладывают на вращающийся опорный стол с помощью полого укладочного конического валка, содержащего наружную обечайку конической формы, окружающую полость и снабженную множеством сквозных отверстий. Причем конический валок расположен над столом таким образом, что его образующая проходит вблизи верхней поверхности стола, по существу, параллельно ей в зоне укладки волокон на стол. Техническим результатом заявленного изобретения является создание способа, позволяющего изготавливать кольцевые волокнистые каркасы простым и экономичным путем. 2 н. и 14 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Изготовление волокнистых заготовок тормозных дисков из композиционных материалов

Комментарии