Способ изготовления кольцевого волокнистого элемента - RU2405074C2

Код документа: RU2405074C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления трехмерных кольцевых волокнистых элементов.

Частной областью использования изобретения является изготовление толстых кольцевых волокнистых заготовок, которые образуют армирующую конструкцию кольцевых изделий из композитного материала, в особенности тормозных дисков, таких как диски из материала углерод/углерод или С/С (каркас из волокон углерода, уплотненный углеродной матрицей) для тормозов самолетов.

Уровень техники

Обычный процесс изготовления кольцевых волокнистых каркасов заключается в наложении и соединении двухмерных слоев для образования толстых листов, из которых вырезают каркасы. Такой процесс, описанный, например, в патентах США 4790052 и 5792715, связан с существенным недостатком большого количества отходов материала. Этот недостаток усугубляется тем, что волокна являются дорогостоящим материалом, в особенности в случае использования волокон углерода или прекурсора углерода.

Предлагались различные решения, направленные на устранение этого недостатка и на получение волокнистой конструкции в форме, максимально приближенной к желаемой кольцевой форме. Так, в патентах США 6009604 и 5662855 предложено изготавливать каркасы путем наложения и соединения слоев, образованных тесьмой, плоско навитой для образования спирали. В патентах США 6363593 и 6367130 предложено использование полотнища спиральной навивки из наложенных друг на друга витков, соединенных друг с другом.

Эти решения требуют изготовления волокнистой ткани (тесьмы или спирального полотнища), которая является полуфабрикатом между нитями или жгутами волокон и кольцевым каркасом, подлежащим изготовлению.

Для того чтобы избежать этого промежуточного этапа, в патентном документе WO 98/49382 предложено помещать неорганизованную массу волокон на кольцевую опору и связывать их путем проработки иглами или иглопробивки. Однако в документе ничего не сказано о средствах, которые необходимо использовать на практике для получения кольцевого каркаса, удовлетворительного, по меньшей мере, в отношении равномерности. В то же время в определенных областях использования, таких как использование каркасов в качестве каркасов тормозных дисков в авиации, требования по равномерности очень высоки, также как и требования по контролю качества механических характеристик.

В патентном документе США 2005/0172465 предложено формировать кольцевой каркас путем дозированной и управляемой подачи коротких волокон на вращающийся кольцевой стол с последовательной иглопробивкой. При этом можно получать каркасы равномерной структуры, однако ценой промежуточного этапа получения коротких волокон.

Раскрытие изобретения

Задача одного из аспектов изобретения заключается в создании способа, который обеспечивает возможность изготовления кольцевого волокнистого элемента непосредственно из имеющихся на рынке нитей или жгутов, тем самым ограничивая текстильные операции для снижения до возможного минимума стоимости изготовления.

В соответствии с изобретением решение поставленной задачи достигается за счет способа, содержащего следующие этапы:

- обеспечивают первый волокнистый холст, сформированный из элементов, по существу, одного направления,

- формируют поперечный первый кольцевой холст путем укладки первого волокнистого холста поочередно в одном направлении и в противоположном направлении между коаксиальными наружным круглым кольцом и внутренним круглым кольцом с удержанием холста на этих кольцах,

- обеспечивают второй волокнистый холст, сформированный из элементов, по существу, одного направления,

- формируют окружной второй кольцевой холст путем укладки второго волокнистого холста в окружном направлении между наружным и внутренним кольцами,

- связывают поперечный и окружной кольцевые холсты друг с другом, и

- приводят поперечный и окружной кольцевые холсты во вращение вокруг оси наружного и внутреннего колец для выполнения множества полных оборотов с целью получения непосредственно из указанных элементов одного направления толстого кольцевого волокнистого элемента, содержащего слои, образованные поперечным холстом, чередующиеся и связанные со слоями, образованными окружным холстом.

Этот первый волокнистый холст, а также второй волокнистый холст могут быть образованы нитями или жгутами, или, по существу, прядями, которые получены распределением жгута, или множеством таких прядей, расположенных рядом друг с другом. Таким образом можно получать кольцевой волокнистый элемент непосредственно из нитей или жгутов практически без отходов.

Согласно особенности изобретения первый волокнистый холст укладывают с уменьшением его ширины между наружным кольцом и внутренним кольцом, а окружной холст формируют с плотностью, которая уменьшается между наружным кольцом и внутренним кольцом. Предпочтительно поперечный кольцевой холст укладывают таким образом, чтобы придать ему, по существу, постоянную плотность вдоль любой окружности. Благодаря этому обеспечивается возможность получать, по существу, однородный волокнистый элемент, при этом увеличение плотности поперечного холста из-за сужения первого волокнистого холста к внутреннему кольцу компенсируется уменьшением плотности окружного холста.

Согласно другой особенности способа первый волокнистый холст укладывают таким образом, что волокнистые элементы поперечного кольцевого холста образуют угол в пределах от 45° до 75° с касательной к окружному направлению в средней окружности поперечного кольцевого холста. Предпочтительно этот угол составляет примерно 60°. При этом получают волокнистый элемент с поперечным холстом, в котором волокнистые элементы пересекаются в трех направлениях, образуя между собой углы величиной примерно 60°.

Предпочтительно кольцевой поперечный холст удерживают на наружном и внутреннем кольцах с помощью штырьков, установленных на этих кольцах.

Также предпочтительно поперечный и окружной холсты приводят во вращение посредством наружного и внутреннего колец.

Согласно следующей особенности способа поперечный и окружной кольцевые холсты формируют на горизонтальной кольцевой опоре, которая расположена между наружным и внутренним кольцами и которую последовательно опускают по мере формирования кольцевого волокнистого элемента. После формирования кольцевого волокнистого элемента он может быть отсоединен путем относительного вертикального смещения между кольцевой опорой и наружным, и внутренним кольцами.

Предпочтительно связывание между поперечным и окружным кольцевыми холстами производят последовательно по мере их укладки, причем это связывание осуществляют, например, путем иглопробивки.

Согласно следующей особенности способа окружной кольцевой холст укладывают после того, как был уложен поперечный кольцевой холст, и непосредственно перед связыванием холстов друг с другом.

В другом аспекте задачей изобретения является создание установки для осуществления способа.

Решение этой задачи достигается за счет создания установки, содержащей:

устройство для подачи первого волокнистого холста и его укладки на кольцевую опору поочередно в одном направлении и в противоположном направлении между коаксиальными наружным круглым кольцом и внутренним круглым кольцом, расположенными на каждой стороне от кольцевой опоры, для формирования поперечного первого кольцевого холста,

элементы для удержания поперечного кольцевого холста на наружном и внутреннем кольцах,

устройство для подачи второго волокнистого холста на кольцевую опору и его укладки в окружном направлении между наружным и внутренним кольцами для формирования окружного второго кольцевого холста,

устройство для связывания поперечного и окружного кольцевых холстов друг с другом, и

устройство для привода поперечного и окружного кольцевых холстов во вращение вокруг оси наружного и внутреннего колец.

Предпочтительно устройство для подачи и укладки первого волокнистого холста содержит:

устройство для подачи первого волокнистого холста, и

образующий челнок орган, выполненный с возможностью возвратно-поступательного движения между положением за пределами наружного кольца и положением внутри внутреннего кольца и с возможностью воздействия на первый волокнистый холст для его подачи к внутреннему кольцу с уменьшением ширины холста.

Предпочтительно образующий челнок орган содержит криволинейный участок для упора в первый волокнистый холст для подачи его к внутреннему кольцу с приданием холсту кривизны в области внутреннего кольца, соответствующей кривизне внутреннего кольца.

Также предпочтительно элементы для удержания поперечного холста выполнены в виде штырьков, установленных на наружном и внутреннем кольцах.

Согласно другой особенности установка дополнительно содержит прижимные элементы в виде подвижных криволинейных стержней, способствующих насаживанию первого волокнистого холста на штырьки путем оказания давления на первый волокнистый холст.

Предпочтительно устройство для привода во вращение содержит наружное и внутреннее кольца.

Также предпочтительно кольцевая опора выполнена с возможностью вертикального перемещения.

Согласно следующей особенности установки связующее устройство выполнено в виде иглопробивного устройства, расположенного по направлению движения непосредственно позади устройства для подачи второго волокнистого холста на кольцевую опору.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, не являющиеся ограничивающими. На чертежах:

фиг.1 схематично изображает в перспективе установку для осуществления способа по изобретению,

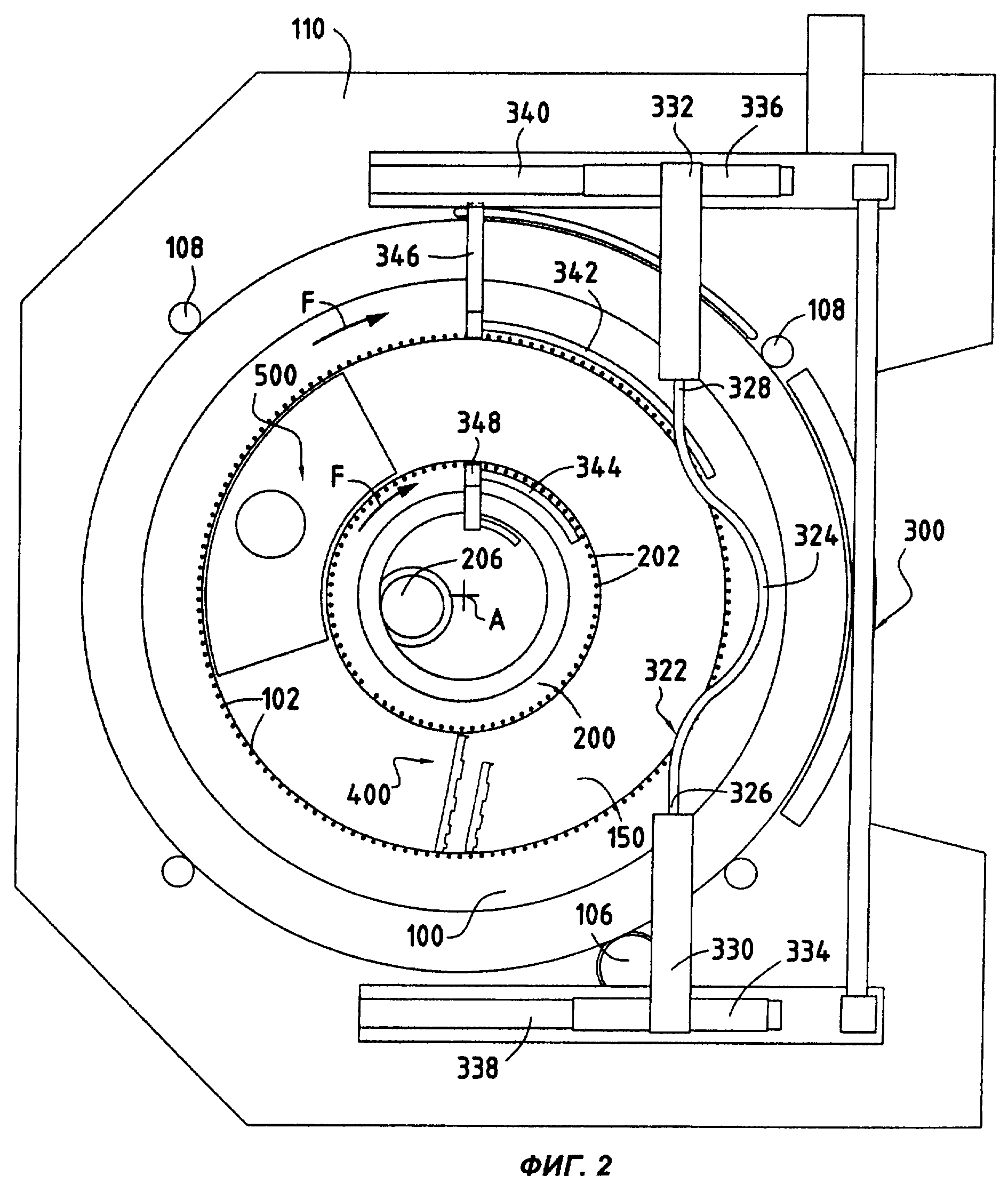

фиг.2 схематично изображает установку по фиг.1 на виде сверху,

фиг.3 изображает в перспективе и в разрезе часть установки по фиг.1,

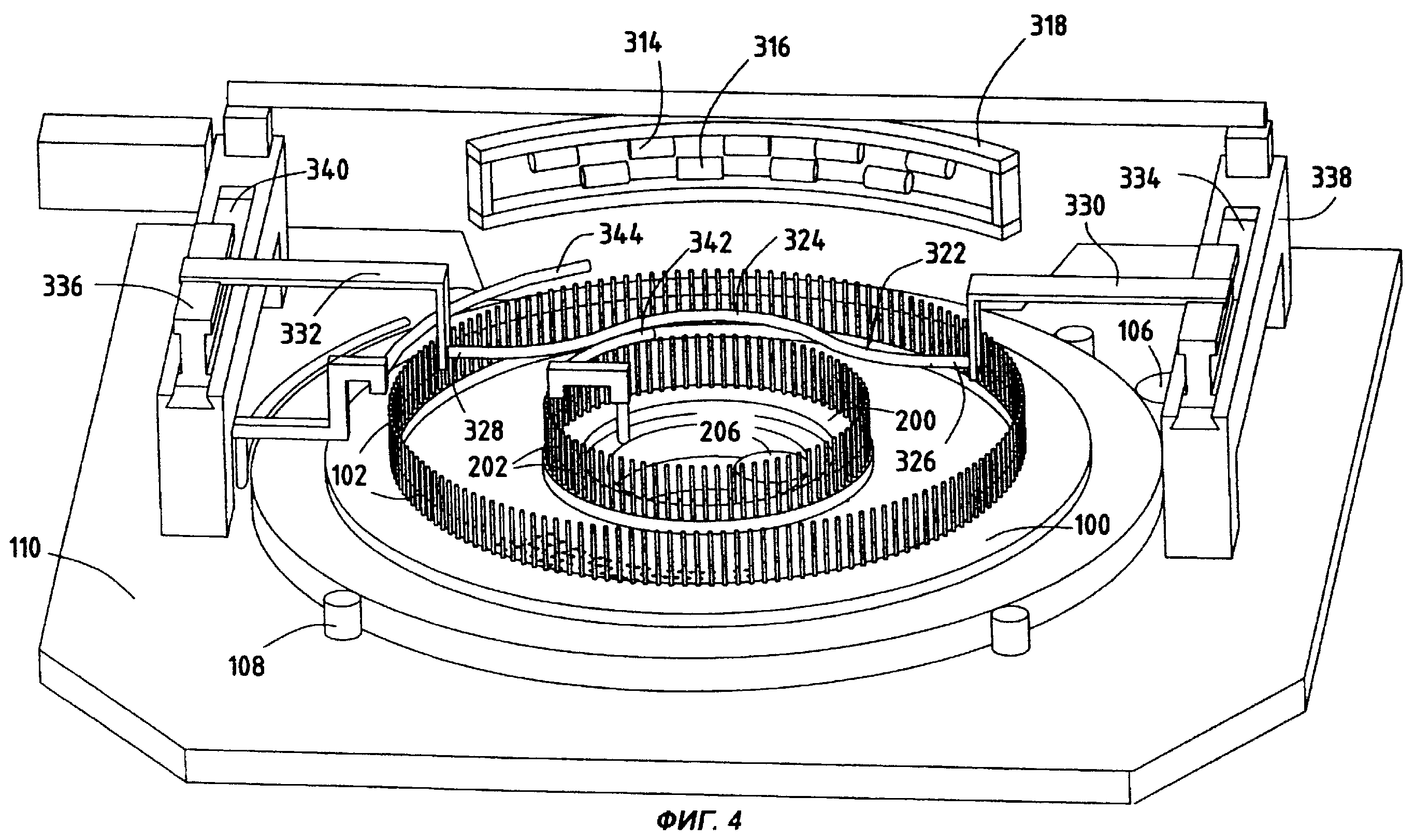

фиг.4 схематично изображает часть установки по фиг.1, представляя, в частности, устройство для подачи и укладки, предназначенное для формирования поперечного холста,

фиг.5 изображает подачу прядей, формирующих поперечный холст,

фиг.6 схематично изображает часть установки по фиг.1, показывая поперечный холст в процессе формирования,

фиг.7A-7G изображают последовательные этапы процесса укладки при формировании поперечного холста,

фиг.8 изображает участок получаемого поперечного холста,

фиг.9 и 9А очень схематично изображают часть установки, представляя, в частности, устройство для подачи и укладки, предназначенное для формирования окружного холста,

фиг.10А-10С схематично изображают часть установки, показывая кольцевой волокнистый элемент на двух этапах его изготовления и затем на этапе снятия после изготовления.

Осуществление изобретения

Показанная на фиг.1 установка содержит два горизонтальных круглых кольца с общей вертикальной осью А - наружное кольцо 100 и внутреннее кольцо 200, между которыми расположена горизонтальная кольцевая опора или опорный кольцевой диск 150.

Наружное кольцо 100 несет круговой ряд штырьков 102 в количестве нескольких десятков. Штырьки 102 выступают вертикально вверх от верхней поверхности кольца 100 в непосредственной близости к его внутренней кромке. Подобным же образом внутреннее кольцо 200 несет круговой ряд штырьков 202 в количестве нескольких десятков. Штырьки 202 выступают вертикально вверх от верхней поверхности кольца 200 в непосредственной близости к его наружной кромке. Верхние поверхности колец 100 и 200 лежат, по существу, в одной горизонтальной плоскости.

Кольца 100 и 200 приводятся во вращение вокруг оси А. Вращательный привод может осуществляться с помощью фрикционных колес 106, 206, взаимодействующих соответственно с внешней боковой поверхностью кольца 100 и внутренней боковой поверхностью кольца 200. Фрикционные колеса 106, 206 приводятся соответствующими моторами или одним мотором через трансмиссию (приводные средства не показаны). В другом варианте кольца 100, 200 могут приводиться во вращение с помощью зубчатых колес, зацепляющихся с зубчатыми венцами, образованными соответственно на наружной и внутренней боковых кромках колец 100 и 200. Ролики (такие как ролики 108 для кольца 100) и направляющие дорожки (не показаны) направляют и поддерживают кольца 100 и 200 относительно станины 110 установки.

Кольцевой диск 150 выполнен неповоротным, но подвижным по вертикали с опорой на вертикальные штоки 152 исполнительных устройств 154 (фиг.3), например трех исполнительных устройств, действие которых синхронизировано для сохранения горизонтального положения диска 150.

Кроме того, установка по фиг.1 дополнительно содержит устройство 300 подачи и укладки первого волокнистого холста для формирования поперечного холста, проходящего между кольцами 100 и 200; устройство 400 подачи и наложения второго волокнистого холста для формирования окружного слоя, проходящего между кольцами 100 и 200; и связующее устройство 500 для соединения поперечного и окружного холстов. Устройство 400 подачи и наложения расположено по направлению движения позади устройства 300 подачи и укладки и непосредственно перед связующим устройством 500. Термин «по направлению движения» используется здесь применительно к направлению вращения колец 100 и 200 (стрелки F).

Как показано на фиг.4-6, устройство 300 подачи и укладки получает множество прядей 302 (фиг.5-6), образованных распределением соответствующих жгутов. Каждая прядь огибает ряд натяжных роликов 303 и тяговое устройство с приводным колесом 304, которые установлены на плите 305. Далее каждая прядь огибает ролик 306, образующий регулятор натяжения и установленный с возможностью свободного перемещения в вертикальной прорези 307 плиты 305. Такое устройство подачи само по себе хорошо известно.

Два ряда 314, 316 роликов установлены на раме 318, которая поддерживается станиной 110. Эти ролики принимают пряди 302 под натяжением для их объединения и формирования волокнистого холста 320 путем расположения прядей рядом друг с другом (фиг.6). Ролики двух расположенных друг над другом рядов 314, 316 размещены в шахматном порядке, а ряды проходят по дуге окружности с центром на оси А для облегчения укладки холста 320 на дуговой сектор.

Устройство 300 подачи и укладки содержит также укладчик или челнок 322, выполненный с возможностью поступательного движения, по существу, в радиальном направлении в обе стороны между задним положением за пределами наружного кольца 100 и передним положением внутри внутреннего кольца 200. На своем пути между задним и передним положениями челнок 322 проходит над кольцами 100 и 200.

На своем пути от заднего положения к переднему челнок 322 направляет холст 320 таким образом, что приводит его к внутреннему кольцу 200 с одновременным сужением для придания формы кольцевого сегмента тому участку холста, который проходит между кольцами 100 и 200. Для этого челнок 322 образован стержнем с криволинейным центральным участком 324, кривизна которого соответствует кривизне внутреннего края сегмента холста. Другими словами, центральный участок 324 имеет форму дуги окружности с центром на оси А, когда челнок 322 находится в своем переднем положении. Центральный участок соединен с концами 326 и 328 челнока криволинейными участками, обращенными выпуклыми сторонами внутрь челнока для обеспечения сужения холста 320.

Концы 326, 328 челнока соединены с соответствующими кронштейнами 330, 332, прикрепленными к ползунам 334, 336, установленным с возможностью поступательного движения в направляющих 338, 340 скольжения на станине 110. Ползуны 334, 336 приводятся в синхронное движение по направляющим 338, 340 приводными средствами (не показаны), такими как исполнительные механизмы, тросы или конвейерные ленты, приводимые моторами.

Устройство 300 подачи и укладки содержит также два прижимных элемента -наружный прижимной элемент 342 и внутренний прижимной элемент 344, выполненных в виде криволинейных стержней. Прижимные элементы или криволинейные стержни 342, 344 предназначены для насаживания на штырьки 102, 202 краев каждого сегмента волокнистого холста 320, уложенного между кольцами 100 и 200. Стержень 342 проходит по дуге окружности с центром на оси А и расположен непосредственно снаружи за рядом штырьков 102. Стержень 342 имеет длину, по меньшей мере, равную длине наружного края сегмента уложенного волокнистого холста 320, а предпочтительно больше этой длины. Стержень 344 проходит по дуге окружности с центром на оси А и расположен непосредственно внутри за рядом штырьков 202. Стержень 344 имеет длину, по меньшей мере, равную длине внутреннего края сегмента уложенного волокнистого холста 320, а предпочтительно больше этой длины. Стержни 342, 344 предпочтительно имеют поперечное сечение в форме полумесяца и обращены своей плоской стороной к соответствующим штырькам 102, 202.

На своих задних по направлению движения концах стержни 342, 344 установлены в кронштейнах 346, 348 (фиг.2). Кронштейн 346 имеет горизонтальную часть, проходящую над кольцом 100 и прикрепленную за пределами кольца к вертикальной части, проходящей вниз до уровня ниже опорного диска 150. Кронштейн 348 имеет горизонтальную часть, проходящую над кольцом 200 и прикрепленную внутри кольца к вертикальной части, проходящей вниз до уровня ниже опорного диска 150. Стержни 342, 344 выполнены подвижными по вертикали, а также поворотными вокруг оси А, как будет подробно описано ниже. Для этого кронштейны 346, 348 могут приводиться исполнительными механизмами вращательного и поступательного движения.

Далее укладка волокнистого холста 320 с помощью челнока 322 и стержней 342, 344 будет описана со ссылками на фиг.7A-7G и 8.

Как показано на фиг.7А, сегмент 360 холста 320 уже уложен и насажен на штырьки 102 и 202 с помощью стержней 342, 344, а челнок 322 находится в своем заднем положении.

Далее челнок 322 перемещается к своему переднему положению, протягивая холст 320 к внутреннему кольцу 200 и проходя над стержнем 342 (фиг.7В). Челнок 322 упирается своей внутренней стороной в холст 320 и вызывает последовательное сужение холста с одновременным приданием желательной кривизны внутреннему краю 362b вновь подаваемого сегмента 362 холста.

Стержни 342, 344 последовательно перемещаются описанным ниже образом. Вначале они поворачиваются навстречу направлению движения, чтобы полностью освободиться от сегмента 362, так что холст 320 плотно натягивается на штырьки 102 под действием натяжения холста. После этого стержни перемещаются вверх и затем поворачиваются по направлению движения (в положение по фиг.6), чтобы оказаться над сегментом 362 (фиг.7С) и наконец опускаются для насаживания сегмента 362 на штырьки 102, 202 с опорой на внутреннее и наружное кольца (фиг.7D).

Дальше челнок 322 перемещается к своему заднему положению. Под действием натяжения, в прядях, образующих холст 320, он охватывает стержень 344, и новый сегмент 364 проходит между внутренним и наружным кольцами (фиг.7Е).

Стержни 342, 344 вновь поворачиваются навстречу направлению движения, чтобы полностью освободиться от сегмента 364, так что холст 320 плотно натягивается на штырьки 202 под действием своего натяжения. После этого стержни перемещаются вверх и затем поворачиваются по направлению движения, чтобы оказаться над сегментом 364 (фиг.7F) и наконец опускаются для насаживания сегмента 364 на штырьки 102, 202 (фиг.7G). Это положение аналогично положению по фиг.7А, и процесс может быть продолжен описанным образом.

Холст 320 укладывают с одновременным приводом колец 100 и 200 во вращение. Вращательное движение может быть непрерывным. При этом следует обеспечить, чтобы стержни 342, 344 имели достаточную длину для прижима ко всей ширине холста во время насаживания его на штырьки 102, 202. Возможен также вариант цикличного поворота колец 100 и 200, например, с остановками на время воздействия стержней 342, 344 на холст 320.

Благодаря эффекту вращения колец 100, 200 последовательно укладываемые сегменты 360, 362, 364 холста 320 перекрещиваются, как это показано на фиг.8. Предпочтительно вращательное движение колец 100, 200 и поступательное движение челнока 322 выбраны таким образом, что для заданной ширины холста 320 последовательные наружные края, такие как края 360а и 362а, и последовательные внутренние края, такие как края 362b и 364b, оказываются расположенными рядом друг с другом или встык. При этом получают поперечный холст 366, проходящий между кольцами 100 и 200 и имеющий плотность, которая, по существу, постоянна вдоль линии любой окружности, но возрастает от наружного кольца 200 к внутреннему кольцу 100. Предпочтительно также обеспечить такую ширину холста, чтобы пряди 302 последовательно укладываемых сегментов образовывали угол а в пределах от 45° до 75° с касательной к средней окружности кольцевого сегмента. В наиболее предпочтительном варианте этот угол а составляет около 60°, как показано на фиг.8.

Устройство 400 подачи и наложения (фиг.9) получает множество прядей 402, образованных распределением жгутов. Пряди 402 огибают натяжные и подготовительные устройства (не показаны), аналогичные устройствам по фиг.5, и затем огибают отклоняющие ролики 406 и направляются направляющими 408, 410 таким образом, что подводятся к верхней поверхности опорного диска 150 и располагаются непосредственно над ней. Как показано более крупно на фиг.9А, направляющие 408, 410 выполнены в виде гребней. Каждая из них образует ряд проходов, ориентированных, по существу, в радиальном направлении между кольцами 100 и 200. Направляющие 408, 410 расположены близко друг к другу, причем проходы в направляющей 408 расположены в шахматном порядке относительно проходов в направляющей 410. Пряди, выходящие из направляющих 408, 410, примыкают встык друг к другу и образуют окружной холст 420, проходящий между кольцами 100 и 200. Пряди 402 подходят к направляющим 408, 410 вертикально или под наклоном к опорному диску 150. Направляющие 408, 410 и их проходы выполнены криволинейными, так что пряди 402 выходят из них, по существу, по касательной к горизонтали. Ширина проходов в направляющих соответствует ширине прядей 402. Таким образом, направляющие регулируют ширину и положение прядей 402 для получения окружного холста 420.

Поскольку устройство 400 расположено по направлению движения позади устройства 300, окружной холст 420 накладывается сверху на поперечный холст 360 на опорном диске 150 между кольцами 100, 200. В примере осуществления по фиг.8, в котором элементы (пряди 302) холста образуют угол около 60° с окружным направлением в середине кольцевого сегмента, добавление окружного холста обеспечивает ввод элементов (прядей 402), которые на этом уровне также образуют угол величиной 60° с элементами холста 360. Это означает, что после соединения холстов армирующие элементы расположены примерно в конфигурации 3×60°.

Предпочтительно холсту 420 придают плотность, которая уменьшается от наружного кольца 100 к внутреннему кольцу 200 для компенсации увеличения плотности холста 360 и получения общего холста 360+420, имеющего равномерную плотность по всей ширине. Для этого холст 420 может быть сформирован из прядей, имеющих одинаковую ширину, но полученных из жгутов, вес которых уменьшается от наружного к внутреннему кольцу. В альтернативных вариантах пряди могут быть образованы из жгутов одинакового веса, но с увеличением ширины (с увеличением распределения), как это показано на фиг.9, или комбинированным образом.

Предпочтительно связующее устройство 500 представляет собой устройство для проработки иглами или иглопробивки. Оно содержит иглопробивную головку 502, которая приводится в вертикальное возвратно-поступательное движение, например, кривошипно-шатунным механизмом (не показан). Головка 502 несет множество игл 504 с крючками, которые служат для того, чтобы связывать холсты 360 и 420 друг с другом путем захвата волокон и перемещения их в вертикальном направлении (направление Z) хорошо известным образом.

Иглопробивная головка проходит вдоль кольцевого сектора. Часть опорного диска 150, расположенная под иглопробивной головкой, снабжена отверстиями 156 в соответствии с расстановкой игл 504 так, что иглы проходят через эти отверстия без повреждения диска. Иглы распределены таким образом, чтобы обеспечивать, по существу, равномерную плотность проработки между наружной и внутренней кромками.

Расположение связующего устройства 500 непосредственно позади устройства 400 по направлению движения позволяет надежно закреплять холст 420 сразу после его укладки и ограничивает риск дезорганизации холста 420 до его соединения с холстом 360. Таким образом, данное расположение предпочтительно, но не является обязательным. Возможен вариант осуществления, при котором окружной холст укладывают перед формированием поперечного холста.

По мере вращения колец 100, 200 создается волокнистая конструкция или волокнистый элемент, формируемый наложенными друг на друга слоями с чередованием поперечного холста 360 и окружного холста 420, которые сами навиты из наложенных друг на друга чередующихся спиралей. Иглопробивку производят путем проникновения игл на глубину больше толщины двух слоев так, что вновь формируемые части холстов 360 и 420 соединяются не только друг с другом, но и с лежащей ниже частью изготавливаемого кольцевого волокнистого элемента.

Для обеспечения, по существу, равномерной связи по всей толщине волокнистого элемента желательно обеспечить, чтобы глубина иглопробивки была, по существу, постоянной. Для этого опорный диск 150 перемещают вниз по мере формирования волокнистого элемента. В начале формирования волокнистого элемента опорный диск 150 находится на горизонтальном уровне вблизи верхних концов штырьков 102, 202 (фиг.10А). Далее опорный диск 150 перемещается вниз (фиг.10В), так что поперечные и окружные холсты продолжают формироваться, по существу, на одном и том же горизонтальном уровне. Глубина проникновения игл соответствует величине больше толщины двух слоев, при этом в начале процесса иглы проходят через отверстия 156 в опорном диске, а после достижения волокнистым элементом определенной толщины иглы уже не доходят до нижнего слоя волокнистого элемента.

Следует отметить, что как таковая техника соединения волокнистых слоев путем иглопробивки по мере их наложения на опору с последовательным опусканием опоры для сохранения постоянной величины заглубления игл хорошо известна. Таким образом, в данных условиях опускание опорного диска 150 может производиться аналогично тому, как это описано в упомянутом патенте США 5792715, а управление глубиной проникновения игл - аналогично тому, как это описано в упомянутом патенте США 6374469. Опускание опорного диска 150 может производиться непрерывно или циклично с шагом опускания после каждого полного оборота колец 100 и 200.

В процессе того, как формируемый волокнистый элемент подвергается связующей иглопробивке, он удерживается поперечно в своем положении тем, что последовательные витки поперечного холста 360 надеваются на штырьки 102, 202, а стержни 342, 344 обеспечивают последовательное движение слоев волокнистого элемента вниз вдоль штырьков с прижимом к последнему уложенному сегменту укладываемого холста 320. Поэтому необходимо обеспечить, чтобы штырьки имели высоту не меньше, а предпочтительно немного больше толщины изготавливаемого волокнистого элемента.

После достижения желаемой толщины кольцевого волокнистого элемента иглопробивную голову 502 и направляющие 408, 410 отводят, а челнок 322 переводят в заднее положение. Холсты 360 и 420 отрезают, и волокнистый элемент снимают путем подъема опорного диска 150 для отсоединения от штырьков 102, 202 (фиг.10С). В другом варианте осуществления волокнистый элемент можно снять, например, путем опускания колец 100 и 200, в то время как опорный диск 150 остается в том положении, которое он занял в конце изготовления волокнистого элемента.

В приведенном описании каждый холст 320, 420 изготовлен путем укладки рядом друг с другом или встык прядей, образованных распределением жгутов. В варианте осуществления один и/или другой из холстов 320, 420 может быть сформирован посредством распределения одного жгута или из совокупности нитей или жгутов из волокон одного направления.

В вариантах осуществления жгуты могут расправляться и холсты могут укладываться автоматически с использованием автоматической системы, по типу описанной в патентах США 6684564 и 6690987.

Природа волокон волокнистых холстов 320 и 420 зависит от предполагаемого назначения. В том случае, когда волокнистые элементы представляют собой каркасы для тормозных дисков из композитного материала С/С, можно использовать углеродные волокна или волокна из прекурсора углерода, то есть волокна из предварительно оксидированного полиакрилонитрила. При использовании волокон из прекурсора углерода окончательное преобразование в углерод производят путем тепловой обработки после изготовления волокнистого элемента.

Примеры 1-4

Волокнистый элемент в качестве кольцевого каркаса для тормозного диска из композитного материала С/С, имеющий наружный диаметр Do=445 мм и внутренний диаметр Di=226 мм, был изготовлен путем наложения и иглопробивки поперечного холста и окружного холста следующим образом.

Использовались углеродные жгуты из 50000 волокон (50 К) или 24000 волокон (24 К) с соответствующим линейным весом 3,7 ктекс и 1,6 ктекс. Число жгутов, предназначенных для распределения и формирования поперечного холста и окружного холста, и ширина W прядей, полученных при распределении жгутов, были выбраны такими, чтобы получить каркас, по существу, равномерной плотности со следующими характеристиками:

- угол а между прядями, образующими поперечный холст, и касательной к средней окружности - в пределах от 45° до 75°, предпочтительно около 60°; и

- отношение R весовой доли, представленной окружным холстом, к весовой доле, представленной поперечным холстом - примерно 1/3:2/3.

Ниже в таблице 1 даны различные возможные комбинации для получения желаемых характеристик.

Примеры 5-8

Процедура была та же, что в примерах 1-4, но с другими величинами внутреннего и наружного диаметров, а именно Do=553 мм и Di=289 мм.

Ниже в таблице 2 даны различные возможные комбинации для получения тех же желаемых характеристик угла а и отношения R, как в примерах 1-4.

Реферат

Настоящая группа изобретений относится к способу изготовления трехмерных кольцевых волокнистых элементов и к установке для осуществления данного способа. Установка содержит устройство для подачи первого волокнистого холста и его укладки на кольцевую опору поочередно в одном направлении и в противоположном направлении между коаксиальными наружным круглым кольцом и внутренним круглым кольцом, расположенными на каждой стороне от кольцевой опоры, для формирования поперечного первого кольцевого холста. Также установка содержит элементы для удержания поперечного кольцевого холста на наружном и внутреннем кольцах, устройство для подачи второго волокнистого холста на кольцевую опору и его укладки в окружном направлении между наружным и внутренним кольцами для формирования окружного второго кольцевого холста, устройство для связывания поперечного и окружного кольцевых холстов друг с другом и устройство для привода поперечного и окружного кольцевых холстов во вращение вокруг оси наружного и внутреннего колец. Технический результат заявленной группы изобретений заключается в снижении текстильных операций и, как следствие, отходов производства, что позволяет снизить стоимость изготовления. 2 н. и 20 з.п. ф-лы, 2 табл., 19 ил.

Формула

обеспечивают первый волокнистый холст, сформированный из элементов, по существу, одного направления,

формируют поперечный первый кольцевой холст путем укладки первого волокнистого холста поочередно в одном направлении и в противоположном направлении между коаксиальными наружным круглым кольцом и внутренним круглым кольцом с удержанием холста на этих кольцах,

обеспечивают второй волокнистый холст, сформированный из элементов, по существу, одного направления,

формируют окружной второй кольцевой холст путем укладки второго волокнистого холста в окружном направлении между наружным и внутренним кольцами,

связывают поперечный и окружной кольцевые холсты друг с другом и

приводят поперечный и окружной кольцевые холсты во вращение вокруг оси наружного и внутреннего колец для выполнения множества полных оборотов с получением непосредственно из указанных элементов одного направления толстого кольцевого волокнистого элемента, содержащего слои, образованные поперечным холстом, которые чередуются и связаны со слоями, образованными окружным холстом.

устройство для подачи первого волокнистого холста и его укладки на кольцевую опору поочередно в одном направлении и в противоположном направлении между коаксиальными наружным круглым кольцом и внутренним круглым кольцом, расположенными на каждой стороне от кольцевой опоры, для формирования поперечного первого кольцевого холста,

элементы для удержания поперечного кольцевого холста на наружном и внутреннем кольцах,

устройство для подачи второго волокнистого холста на кольцевую опору и его укладки в окружном направлении между наружным и внутренним кольцами для формирования окружного второго кольцевого холста, устройство для связывания поперечного и окружного кольцевых холстов друг с другом, и

устройство для привода поперечного и окружного кольцевых холстов во вращение вокруг оси наружного и внутреннего колец.

устройство для подачи первого волокнистого холста и

образующий челнок орган, выполненный с возможностью возвратно-поступательного движения между положением за пределами наружного кольца и положением внутри внутреннего кольца и с возможностью воздействия на первый волокнистый холст для его подачи к внутреннему кольцу с уменьшением ширины холста.

Документы, цитированные в отчёте о поиске

Способ изготовления кольцевых волокнистых каркасов, в частности, для получения изделий из композитного материала

Комментарии