Способ измерения требуемого параметра внутри мата из минерального или растительного волокна - RU2696411C2

Код документа: RU2696411C2

Чертежи

Описание

Изобретение относится к области способов измерения требуемого параметра внутри непрерывного мата из минерального или растительного волокна, в частности, из минерального волокна, из стекловолокна или из каменного волокна. Эти маты предназначены для разрезания и последующего формирования из них, например, тепло- и/или звукоизоляционных панелей или рулонов. Изготовление таких матов из изоляционных волокон включает в основном этапы формирования волокна и осаждения волокна на перфорированный перемещаемый транспортер, или конвейер. Вновь сформированную массу волокна спрессовывают на конвейере с помощью ящиков отсоса, расположенных под конвейером, на который осаждают волокно. Во время формирования волокна распыляют связующее в виде раствора или суспензии в летучей жидкости, например, воде, на вытянутые волокна, где это связующее обладает способностью склеивания и обычно содержит термофиксируемый материал, например, термореактивную смолу. Первичный слой относительно рыхлых волокон в виде мата на конвейере для формирования затем переносят в нагревательное устройство, общеизвестное в области, о которой идет речь, например, в термокамеру, для образования поперечных связей. Волокнистый мат пропускают через термокамеру вдоль всей ее длины, с помощью дополнительных перфорированных конвейеров. Они часто представляют собой две бесконечные ленты, обращенные друг к другу и расположенные друг от друга на расстоянии, пригодном для задания толщины формируемого мата. Каждая лента конвейеров, кроме того, сформирована из взаимно шарнирно связанных звеньев типа решеток, перфорированных таким образом, чтобы они были проницаемы для воздуха и других газов, испускаемых во время нагрева мата. Такой мат, таким образом, обладает более высокой или более низкой плотностью в зависимости от степени сжатия, производимого двумя конвейерами в термокамере. При пропуске через термокамеру мат одновременно сушат и подвергают особой тепловой обработке, приводящей к полимеризации (или термофиксации) термореактивной смолы связующего, присутствующего на поверхности волокон.

Процедура, используемая с целью осуществления термофиксации связующего, заключается в пропуске нагретого воздуха через мат таким образом, чтобы связующее, присутствующее по всей толщине мата, постепенно нагревалось до температуры, более высокой, чем температура его термофиксации. С этой целью термокамера для образования поперечных связей выполнена из ограждений, в виде камеры, закрытой вокруг мата, в которой расположен комплект ящиков, в которые подают горячий воздух от горелок, которому сообщают циркуляционное движение посредством вентиляторов. Каждый ящик, таким образом, представляет собой независимую зону нагрева, в которой поддерживают особые условия нагрева. Ящики отделены стенками, в которых имеются проемы для мата и верхнего, и нижнего конвейеров. Благодаря использованию множества ящиков, таким образом, обеспечивается возможность постепенного повышения температуры мата на всем протяжении пути пропуска мата через термокамеру и исключения появления мест перегрева, получающихся в результате локального чрезмерного нагрева или, альтернативно, наличия внутри мата зон, в которых связующее не было полностью полимеризировано. Термокамера, используемая согласно способу изготовления минеральной ваты, таким образом, обычно содержит множество ящиков (например, от 3 до 10), а также известны средства для создания переменных условий нагрева внутри каждого ящика.

В настоящее время, из-за использования новых альтернативных связующих, которыми заменяют фенолформальдегидные смолы, стал более сложным процесс регулирования условий при осуществлении способа термофиксации волокнистого мата в обычной термокамере, описанной выше. Такие связующие, которые обычно не содержат формальдегид и иногда известны как «зеленые связующие», в частности, когда их по меньшей мере частично получают из возобновляемого, в частности, из растительного исходного сырьевого материала, в частности, такого типа, который получают из гидрогенизированных или негидрогенизированных сахаров, например, как это описано в заявках WO 2009/080938 и WO 2010/029266, очень часто требуется очень точное регулирование температуры термофиксации для достижения состояния отверждения, и диапазон температуры термофиксации является более узким. Очень часто связующее должно быть подвергнуто нагреву до температуры в пределах от минимального значения для достижения его термофиксации до максимального значения, выше которого связующее быстро разлагается, в результате чего, в конечном счете, это приводит к ухудшенным механическим свойствам готового продукта, даже после того, как оно было установлено. Разница между минимальным и максимальным значениями, в зависимости от типа «зеленого связующего», может составлять около 20°С или даже меньше. Для регулирования температуры по всей толщине и ширине волокнистого мата, таким образом, требуются новые способы и, в частности, изменения самой конструкции термокамеры. Одной целью изобретения является создание способа изготовления, при котором обеспечивается возможность получения хорошего образования поперечных связей в связующем в мате, включая связующие, для которых требуется точное регулирование температуры во время термофиксации мата.

Поэтому одним из предметов изобретения является способ измерения <требуемого параметра> внутри мата из минеральных и/или растительных волокон, перемещаемого посредством по меньшей мере одного конвейера, содержащего конвейерную ленту; где, согласно способу, используют измерительную систему, содержащую датчик и исполнительный механизм для введения датчика в мат; где исполнительный механизм установлен на конвейерной ленте и выполнен с возможностью перемещения датчика из отведенным положением и положением измерения внутри мата; где способ включает: введение датчика в мат с помощью исполнительного механизма под действием перемещения конвейерной ленты.

Использование способа измерения обеспечивает возможность узнавания температуры внутри мата (т.е. независимо от положения по толщине) в любой момент во время перемещения мата в термокамере. Таким образом можно повторно и даже систематически проверять температуру внутри мата во время его перемещения в термокамере. В частности, можно проверять, достигнута ли уже температура, при которой образуются поперечные связи, и при какой скорости эта температура будет превышена более чем на Х°С, и за какое время, и т.д.

Использование способа обеспечивает возможность оптимизации процессов нагревания и сушки мата, в частности, когда толщина, плотность или содержание влаги мата изменяются.

Согласно конкретным вариантам осуществления способ включает один или большее количество следующих этапов, рассматриваемых отдельно или в любом технически выполнимом сочетании:

- способ, кроме того, включает этап извлечения датчика из мата;

- в положении измерения датчик выступает из конвейерной ленты;

- в отведенное положение датчик отводят внутрь конвейерной ленты;

- исполнительный механизм является автономным и пассивным;

- исполнительный механизм содержит управляющую массу, перемещение которой под действием силы тяжести и перемещения конвейерной ленты ведет к перемещению датчика из отведенного положения в положение измерения и/или из положения измерения в отведенное положение;

- исполнительный механизм содержит механизм для регулирования глубины положения измерения, где упомянутый механизм является автономным и пассивным;

- исполнительный механизм содержит управляющий механизм, который действует под воздействием деформации конвейерной ленты у конца ленты;

- конвейерная лента сформирована из шарнирно соединенных элементов, где исполнительный механизм выполнен с использованием относительного движения шарнирно соединенных элементов у конца конвейерной ленты для перемещения датчика;

- датчик обеспечен управляющей массой и/или сам составляет управляющую массу, под воздействием которой датчик перемещается из отведенного положения в положение измерения и/или из положения измерения в отведенное положение;

- датчик является беспроводным и, предпочтительно, автономным и пассивным;

- датчик является датчиком температуры;

- датчик выполнен по системе SAW (surface acoustic wave, т.е. действующий с использованием «поверхностной акустической волны»);

- способ включает использование по меньшей мере одного стационарного устройства для связи с датчиком;

- система выполнена таким образом, чтобы датчик мог осуществлять связь с устройством <для связи> вдоль пути движения конвейера;

- способ включает образование поперечных связей в связующем, присутствующем в мате, посредством пропуска мата через термокамеру, предназначенную для вызывания образования поперечных связей; где датчик вводят в мат в самой термокамере или его вводят в <мат> до введения мата в термокамеру; и датчик выводят из мата в самой термокамере или после вывода мата из термокамеры;

- способ измерения используют при осуществлении непрерывного способа изготовления минеральной ваты.

Дополнительным предметом изобретения является создание линии для изготовления мата из минерального и/или растительного волокна, содержащей по меньшей мере один конвейер с конвейерной лентой для перемещения мата и измерительную систему, содержащую датчик для измерения требуемого параметра внутри мата и исполнительный механизм для введения датчика в мат; где исполнительный механизм установлен на конвейерной ленте и выполнен с возможностью перемещения датчика из отведенного положения в конвейере в положение измерения внутри мата под воздействием перемещения конвейерной ленты.

Согласно одному конкретному варианту осуществления описанная выше производственная линия содержит термокамеру для образования поперечных связей в связующем, присутствующем в мате из минерального волокна; где конвейер является конвейером для транспортирования мата через термокамеру. Изобретение станет более понятным после ознакомления с последующим описанием, приведенным только в качестве примера и со ссылками на прилагаемые чертежи, на которых изображено:

- на фиг. 1 - существующая установка для формования волокна и формирования мата из минерального волокна;

- на фиг. 2 - схематический фронтальный разрез термокамеры для образования поперечных связей в мате, представленной на фиг. 1;

- на фиг. 3 - схематический фронтальный разрез части термокамеры, представленной на фиг. 2, где показана система измерения требуемого параметра внутри мата, пропускаемого через термокамеру, где измерительная система установлена на конвейерной ленте конвейера для транспортирования мата; на фиг. 3 схематически проиллюстрирован принцип действия датчика;

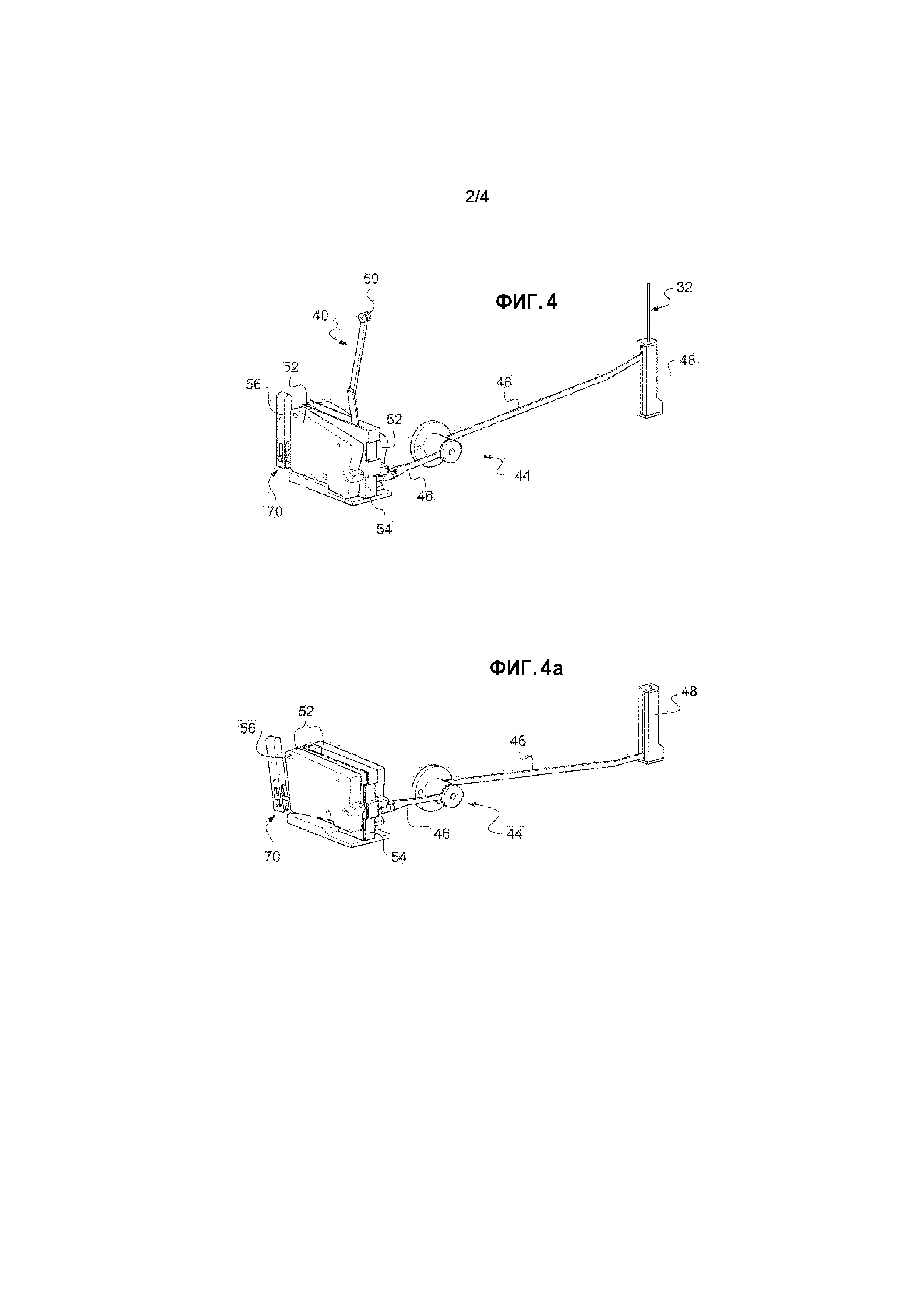

- на фиг. 4 - 4с схематически проиллюстрирован пример измерительной системы, в которой используют движение конвейерной ленты конвейера для перемещения датчика для измерений; и

- на фиг. 5 - вид в перспективе снизу варианта осуществления исполнительного механизма.

На фиг. 1 показаны первые станции производственной линии для изготовления непрерывного мата из минерального волокна, состоящего более конкретно из стекловолокна; должно быть понятно, что линия является линией любого типа, пригодная для изготовления изделий на основе минерального волокна и, возможно, растительного волокна.

В качестве примера использования стекловолокна, описана линия, содержащая устройство 1 для формования волокна, например, согласно способу формования волокна, посредством внутреннего центрофугирования. Устройство для формования волокна содержит укрытие (не показано на фиг. 1), установленное над по меньшей мере одной центрифугой 2. Каждая центрифуга содержит емкость (не показана на фиг. 1) для утилизации струи из предварительно расплавленного стекла для формования волокна; и часть 3 в виде тарелки, периферическая стенка которой обеспечена большим количеством отверстий. Устройство действует следующим образом: расплавленное стекло, сформированное в виде струи 4, выпускаемой из плавильной печи (не показана), прежде всего собирают в емкости центрифуги, из которой расплав выходит через отверстия в тарелке 3 в виде множества элементарных нитей, которым сообщают вращательное движение. Центрифуга 2, кроме того, окружена кольцевой горелкой 5, посредством которой создают, около периферии стенки центрифуги, высокоскоростной поток газа, обладающего достаточно высокой температурой для вытяжки стеклянных элементарных нитей и преобразования их в волокна в виде занавеса б.

Нагревательные средства 7, например, в виде индуктора, служат для поддержания надлежащей температуры стекла и центрифуги. Занавес 6 ограждают потоком воздуха, вводимым под давлением, указанным стрелками 8. Занавес 6 окружен устройством для распыления связующего, содержащего термореактивное связующее в водном растворе; на фиг. 1 показано только два элемента 9 такого устройства.

Используют, например, фенольное связующее или альтернативное связующее с низким содержанием формальдегида; такие связующие иногда известны как зеленые связующие, в частности, когда их по меньшей мере частично получают из возобновляемого, в частности, из растительного исходного материала, в частности, такого типа, которое получают из гидрогенизированных или негидрогенизированных сахаров.

Низ укрытия для формования волокна выполнен в виде устройства для приема волокна, содержащего конвейер, в состав которого входит бесконечная лента 10, проницаемая для газов и воды, под рабочей ветвью которой расположены ящики 11 для отсоса газов, например, воздуха, дымов и избыточных водных композиций, поступающих из описанного выше процесса формования волокна. Таким образом, мат 12 из стекловолокна, тщательно смешанного со связующей композицией, формируют на ленте 10 конвейера. Мат 12 переносят посредством конвейера 10 в термокамеру 14 для образования поперечных связей в термореактивном связующем. Как показано на фиг. 1 и 2, эта термокамера 14 окружена закрытым ограждением 16 (за исключением мест около мата на входе и на выходе), посредством которого разграничивают входной и выходной проемы и комплект ящиков, отделенных друг от друга стенками, в которые отдельно подают горячий воздух, подогреваемый с помощью горелок и понуждаемый к циркуляции посредством вентиляторов (не показаны на фиг. 1 и 2). Через ограждение проходят два конвейера 18А, 18В для транспортирования и калибрования мата 12. Имеются верхний конвейер 18А и нижний конвейер 18В, обращенные друг к другу. Расстояние между конвейерами 18А, 18В можно регулировать для калибрования толщины мата 12.

Эти конвейеры 18А, 18В (каждый) содержат: бесконечную конвейерную ленту 20A, 20В, каждая из которых сформирована из последовательности звеньев в виде взаимно шарнирно соединенных решеток; по меньшей мере один двигатель, расположенный на полу или на соответствующей раме (20, 21 на фиг. 1); и концевые валы 22, 23, соединенные с двигателем (двигателями) 20, 21 для привода лент 20A, 20В. Звенья обычно представляют собой перфорированные металлические пластины или даже более часто - газопроницаемые конвейерные элементы, собранные для формирования бесконечной ленты.

С помощью конвейеров 18А, 18В, сквозь которые обеспечивают проход горячих газов, посредством которых стимулируют быструю термофиксацию связующего, сжимают мат 12 для придания ему требуемой толщины. Например, толщина готового мата обычно составляет от 10 мм до 450 мм; удельная плотность мата из стекловолокна составляет, например, от 5 кг/м3 до 250 кг/м3. Таким образом, различают, например, продукты, считающиеся изделиями с низкой удельной плотностью, удельная плотность которых может колебаться от 5 кг/м3 до 15 кг/м3; продукты, считающиеся изделиями со средней удельной плотностью, удельная плотность которых может составлять от 15 кг/м3 до 40 кг/м3; и продукты, считающиеся изделиями с высокой удельной плотностью, удельная плотность которых может быть даже более высокой. Входной и выходной проемы открыты по отношению к вытяжным укрытиям для удаления дымов (направление удаления которых указано на фиг. 2 стрелками), и эти укрытия присоединены к циркуляционному контуру, предназначенному для обработки упомянутых дымов (не показан на чертежах).

Циркуляционное движение воздуха в термокамере указана стрелками на чертежах.

Например, в первых ящиках горячий воздух вводят через низ термокамеры и выводят через верх, после пропуска его сквозь мат. Благодаря использованию множества ящиков обеспечивается возможность последовательного повышения температуры волокнистого мата до температуры, более высокой или равной температуре, при которой происходит образование поперечных связей в связующем, присутствующем на волокнах мата.

В последующие ящики горячий воздух вводят в это время через верх термокамеры и выводят через низ.

Дополнительные дымы, образующиеся в ящиках, окончательно выводят через выходной или входной проемы, через укрытия. Обычно температура горячего воздуха, продуваемого через термокамеру и подаваемого в ящики 24-30, является более высокой, чем температура, при которой происходит образование поперечных связей в связующем (также считающаяся температурой «термофиксации»), например, температура горячего воздуха может составлять от 180°С до 300°С.

Более конкретно, согласно изобретению, как проиллюстрировано на фиг. 3, один конвейер 20В из конвейеров 20A, 20В, пропускаемых через термокамеру, более конкретно - его конвейерная лента, снабжена системой 30 измерения температуры в сердцевинной области (в более общем виде - внутри мата) мата 12. В качестве варианта, эта система может быть предназначена для измерения некоторых других параметров любого пригодного типа, например, содержания влаги.

Система 30 содержит датчик измерений 32 и исполнительный механизм 34 датчика 32 для перемещения его из положения выстоя в положение измерения.

Положение выстоя является отведенным положением внутри конвейера 18В, более точно - внутри конвейерной ленты 20В, а положение измерения является положением, при котором датчик выступает из конвейерной ленты 20В, более конкретно - введен в мат 12, присутствующий на или под конвейерной лентой 20A, 20В. Следует отметить, что измерительная система 30 установлена на одной или другой конвейерной ленте 20А верхнего конвейера 18А или конвейерной ленте 20В нижнего конвейера 18В, или, например, на каждой ленте, когда имеется множество измерительных систем. Датчик 32 обладает конкретным признаком, являясь датчиком пассивного типа, например, типа SAW (surface acoustic wave, т.е. действующим с использованием «поверхностной акустической волны»). Эти датчики не требуется присоединять посредством проводов к электросети и не требуется даже подача электричества от батареи. Они доставляют информацию о «температуре» или более часто информацию об «измерениях» посредством модуляции электромагнитного поля, испускаемого антенной, посредством которой расшифровывают эти модификации поля. Таким образом, не требуется, чтобы эти датчики были прикреплены к раме, они просто должны находиться на достаточном расстоянии от устройства связи, которое, в свою очередь, должно быть прикреплено, например, к раме внутри ограждения 16.

Предпочтительно, чтобы датчик 32 был введен на глубину, соответствующую половине толщины мата 12, для определения температуры в сердцевинной области мата.

Однако, в варианте осуществления, глубина внутри мата 12 имеет, например, некоторую определенную величину.

В схематическом примере, проиллюстрированном на фиг. 3, датчик 32 вводят в мат 12 после того, как мат был введен в термокамеру 14, и датчик 32 выводят из мата до вывода мата из термокамеры 14. Однако, вообще, датчик 32 можно вводить в мат до или после введения мата в термокамеру, и выводить датчик из мата до или после вывода мата из термокамеры 14, т.е. датчик 32 можно вводить в мат 12 по меньшей мере через некоторое время после ввода мата в термокамеру 14. Однако, в варианте осуществления, датчик может быть введен в мат, например, непосредственно после введения мата в термокамеру 14.

Исполнительный механизм 34 датчика 32 является автономным и пассивным, как пояснено более подробно ниже. Определение «автономный» следует понимать, как то, что для него не требуется дистанционное электропитание или какой-либо вид питания, а определение «пассивный» следует понимать, как то, что перемещение датчика происходит под воздействием внешнего элемента, а именно, в этом случае - под воздействием перемещения конвейерной ленты. Перемещение конвейерной ленты оказывает два действия: перемещение датчика, более конкретно - возвращение датчика к концу ленты, что делает возможным использование действия силы тяжести для пассивного приведения в действие механизма, как пояснено более подробно ниже; и действие, вызывающее деформирование конвейерной ленты у конца ленты; эту деформацию также можно использовать пассивным образом с помощью исполнительного механизма для перемещения датчика. На фиг. 3 представлена схематическая диаграмма общего действия системы.

Исполнительный механизм 34 установлен на конвейерной ленте 20В конвейера 18В (т.е. на транспортирующей части) и прикреплен к конвейерной ленте 20В, т.е. его перемещают за одно целое с конвейерной лентой.

Вдоль пути движения датчика 32 через термокамеру 14 он связывается с различными последующими антеннами 36, расположенными вдоль его пути движения внутри термокамеры 14.

На фиг. 4 и 5 проиллюстрированы возможные примеры пассивных и автономных исполнительных механизмов.

Исполнительный механизм 34 содержит шарнирно соединенный рычаг 40 (см. фиг. 4-4с) для измерения толщины мата 12, который может быть перемещен из отведенного положения (см. фиг. 4а и 4с) внутри конвейерной ленты 20В, т.е. внутри конвейера 18В, в положение контакта с противоположным конвейером 18А, более конкретно - в положение контакта с противоположной конвейерной лентой 20А (см. фиг. 4 и 4b). Следует отметить, что на фиг. 4b показано только одно звено 42А, 42В каждой конвейерной ленты 20A, 20В. В звене 42В сформированы пространства для шарнирно соединенного рычага 40 и датчика 32 для перемещения сквозь звена 42В.

С помощью приводного механизма 44 с двумя тягами 4 6 согласовывают вертикальное перемещение датчика 32 в его корпусе 48 с перемещением, составляющим половину пути перемещения в вертикальном направлении конца 50 рычага 40. Когда рычаг 40 находится в контакте с противоположной конвейерной лентой 20А, исполнительный механизм, таким образом, перемещает конец датчика 32 до половины пути между двумя конвейерами 18А, 18В, т.е. до сердцевинной области мата. Однако, в варианте осуществления, это согласование перемещения датчика 32 с перемещением рычага 40 может быть любого другого пригодного типа. Перемещение рычага 40 из его отведенного положения в его выдвинутое положение, при котором он находится в контакте с противоположным конвейером, обеспечивают посредством двух пластин 52, представляющих собой управляющие массы и установленных с возможностью поворота относительно корпуса 54, в котором размещен рычаг 40 (на фиг. 4b показана внутренность корпуса 54). Две пластины 52 установлены таким образом, чтобы их можно было поворачивать на оси 56 (см. фиг. 4, 4а и 4с), и содержат ось 62, прикрепленную к рычагу 40 (см., в частности, фиг. 4с), с обеспечением соединения с возможностью скольжения и поворота. Поворот пластин 52 вниз относительно их оси 56 действует на ось 62, установленную около ближнего конца 64 шарнирно соединенного рычага 40, и приводит к подъему рычага 40. В варианте осуществления управляющие массы могут быть любого пригодного типа; возможен исполнительный механизм, выполненный с возможностью перемещения рычага 40 и датчика 32 с помощью по меньшей мере одной управляющей массы, под действием силы тяжести. Даже в более общем смысле, исполнительный механизм 34 может не содержать шарнирно соединенного рычага для измерения толщины, как это показано в варианте осуществления, представленном на фиг. 5.

Как показано более подробно на фиг. 4с, исполнительный механизм 34 также обеспечен механизмом 70 для возврата рычага 40 и датчика 32 внутрь конвейерной ленты 20В; где исполнительный механизм 70 выполнен с возможностью противодействия управляющим массам 52.

Механизм 70 содержит тягу 72, установленную с возможностью скольжения в корпусе 74, прикрепленном к смежному звену 42В конвейерной ленты 20В. Когда измерительная система 40 подходит к концу конвейерной ленты 20В, звено, расположенное выше по движению, и звено 42В, несущее датчик 32, начинают поворачиваться друг относительно друга таким образом, что конец 76 (см. фиг. 4с) тяги 72, сопряженный с корпусом 74, перемещается к корпусу 54. Кулачковая поверхность 78, прикрепленная к тяге 72, при этом перемещает ось 80, установленную, в свою очередь, с возможностью обеспечения поворота управляющих пластин 52. Пластины 52 при этом перемещаются назад в их поднятое положение посредством поворота относительно их оси 56, таким образом, перемещая рычаг 40 и датчик 32 в их отведенные положения внутри конвейерной ленты 20В посредством оси 62. В варианте осуществления механизм 70 может быть любого пригодного типа. Вообще, исполнительный механизм 34 выполнен с возможностью использования деформации конвейерной ленты у конца ленты для перемещения датчика 32. Исполнительный механизм перемещает датчик 32 из его отведенного положения в его положение измерения и из его положения измерения в его отведенное положение автономным и пассивным образом. На фиг. 5 показан вариант осуществления исполнительного механизма 34, который не содержит механизм измерения толщины мата 12, а в нем используют как раз действие силы тяжести для перемещения датчика 32 в двух направлениях.

Исполнительный механизм содержит рабочую массу 80 в форме диска, установленного с возможностью перемещения в процессе изменения положения на цилиндре 82 из первого нижнего положения (см. фиг. 5) во второе нижнее положение. Вообще, это масса любого пригодного типа и, в частности, любого пригодного размера, с любой удельной плотностью и формой.

Во время наклона (опрокидывания) измерительной системы у конца ленты масса перемещается под действием силы тяжести из ее первого нижнего положения, от несущего основания 84, в новое нижнее положение, более близкое к основанию 84. Масса соединена, например, посредством кабелей с датчиком 32, который, в свою очередь, установлен с возможностью перемещения в процессе изменения положения в данном примере внутри цилиндра 82. Перемещение массы 80 понуждает к перемещению датчика 32 из его положения выстоя в его положение измерения.

В варианте осуществления масса 80 только понуждает датчик 32 к перемещению наружу в его положение измерения; возврат датчика 32 происходит за счет его собственной массы (например, в случае установки его на верхнем конвейере 18А), или наоборот. В дополнительном варианте осуществления датчик 32 нагружен массой. При этом, если датчик 32 находится на верхнем конвейере 18А, то он входит в мат и/или выходит из мата только под действием силы тяжести, действующей на датчик.

Вообще, исполнительный механизм является пассивным и автономным исполнительным механизмом.

Измерительная система 30 согласно изобретению обладает преимуществом, заключающимся в обеспечении возможности измерения характеристики, например, температуры в сердцевинной области материала, внутри термокамеры, достаточной для образования поперечных связей, вдоль всего пути движения датчика через термокамеру. Кроме того, показания измерений можно непрерывно получать с помощью устройства связи.

При управлении действием термокамеры и, в частности, сушкой и нагреванием, можно учитывать показания измеренной температуры, и оператор может предпринимать корректирующие действия вручную, либо регулирующая система может предпринимать корректирующие действия, как функцию предварительно определенных заданных значений.

Большое достоинство такой системы будет оценено при изготовлении минеральной ваты.

Реферат

Изобретение относится к способу измерения требуемого параметра внутри мата из минерального и/или растительного волокна, перемещаемого посредством по меньшей мере одного конвейера с конвейерной лентой (20А, 20В), согласно которому используют измерительную систему, содержащую датчик (32) и исполнительный механизм (34) для введения датчика в мат (12), где исполнительный механизм установлен на конвейерной ленте и выполнен с возможностью перемещения датчика из отведенного положения в положение измерения внутри мата, где способ включает этап введения датчика в мат с помощью исполнительного механизма под действием перемещения конвейерной ленты. 2 н. и 17 з.п. ф-лы, 5 ил.

Комментарии