Абсорбирующий целлюлозный материал и способ его изготовления - RU2143508C1

Код документа: RU2143508C1

Чертежи

Описание

Изобретение относится к способу изготовления пуха с улучшенной сорбционной способностью и к пуху, получаемому таким способом. Изобретение также относится к использованию гидрофобных веществ, имеющих удельную поверхность более 50 м2/г, для обработки целлюлозных волокон с целью улучшения сорбционной способности абсорбирующего материала, содержащего волокна. Кроме того, изобретение относится к способу изготовления абсорбирующего материала, содержащего целлюлозные волокна, полученные измельчением или превращением в пух листа целлюлозы, структура которого имеет улучшенную сорбционную способность.

В данном контексте понятие "сорбционная способность" означает скорость, с которой абсорбирующий материал впитывает жидкости, например, воду или водные растворы, включая жидкости организма, а именно, мочу, кровь и менструальные жидкости, или способность абсорбирующего материала удерживать жидкость, или и то, и другое. Сорбционным механизмом может быть адсорбция или абсорбция либо их сочетание.

Как указывается в Pulp and Paper Manufacture, Vol. 2, page 280-281, Joint Textbook Commitee of the Paper Industry, 1987, приведенном здесь в качестве ссылки, термин "пух" применяется к волокнам, которые механическим средством отделены от сухих древесных масс для использования в быту или санитарии в виде нетканых материалов или подкладок, формованных сухим способом. Как следует из этого источника, при использовании пуха в этих областях применения важное значение имеют как скорость впитывания жидкости пухом, так и его способность удерживать жидкость. Это особенно справедливо в отношении абсорбирующих изделий, например, предметов, используемых при менструации (например, гигиенических прокладок, вкладышей для трусов, тампонов и т.п.), подгузников, перевязочных материалов, предметов одежды для использования при недержании мочи у взрослых и т.п.; очевидными необходимыми условиями функционирования таких изделий являются хорошие впитывание жидкости и способность ее удерживать. Однако при использовании изделия такого рода, оно постоянно подвергается сжатию, создаваемому весом и движениями лица, носящего изделие, и, таким образом, важно, чтобы способность удерживать жидкость была достаточно высокой для удерживания абсорбированной жидкости также и при сжатии. К тому же, для предоставления комфорта тому, кто носит изделие, последнее должно создавать ощущение сухости, означающее, что необходимо исключить какое-либо повторное увлажнение от изделия к коже того, кто носит изделие, а это повышает требования в отношении обеспечения даже более высокой способности удерживать жидкость. Для повышения сорбционной способности таких изделий обычно используют определенные полимерные материалы, образующие гидрогели при соприкосновении с водой и известные как "сверхабсорбенты"; однако, хотя при этом и повышается способность изделия удерживать жидкость благодаря связыванию жидкости частицами сверхабсорбента, сорбционная способность целлюлозных волокон, составляющих саму гигиеническую бумагу, фактически не повышается при использовании таких сверхабсорбентов.

Таким образом, задача настоящего изобретения заключается в создании способа изготовления пуха, имеющего улучшенную сорбционную способность. Эта проблема решается с помощью способа, определенного в прилагаемой формуле изобретения.

До сих пор четко не установлена причина того, почему гидрофобные вещества указанного рода придают улучшенные сорбционные свойства.

При данном способе лист из целлюлозных волокон измельчают в пух; в этом контексте "лист" означает лист или полотно. Формование листа, ниже называемого как "лист целлюлозы", можно проводить по любому одному из известных в технике способов такого формования, например, мокрым способом, аналогичным обычному способу изготовления бумаги, или способом с мгновенной сушкой, причем оба способа описаны в Pulp and Paper Manufacture, Vol. 1, page 753-757, Joint Executive Commitee of Vocational Education Commitees of Paper Industry, 1969, приведенном здесь в качестве ссылки.

"Обработка" волокон гидрофобным веществом означает, что частицы вещества располагают в близости или в соприкосновении с волокнами; частицы предпочтительно удерживают вблизи или в соприкосновении с волокнами по крайней мере около 1 минуты, предпочтительно по крайней мере около 30 секунд и в особенности по крайней мере около 5 секунд. Обработку можно проводить в любой точке процесса, начиная от разделения волокон друг от друга и кончая измельчением листа целлюлозы сухим способом. Однако обработку желательно проводить при содержании сухого вещества в волокнах по крайней мере около 25%, предпочтительно по крайней мере около 35% и наиболее предпочтительно по крайней мере около 50%.

Удельная поверхность частиц гидрофобного материала, определяемая согласно стандартному методу DIN 66131, измененному так, как описано ниже, составляет по крайней мере около 50 м2/г, предпочтительно по крайней мере около 100 м2/г и наиболее предпочтительно по крайней мере около 1000 м2/г.

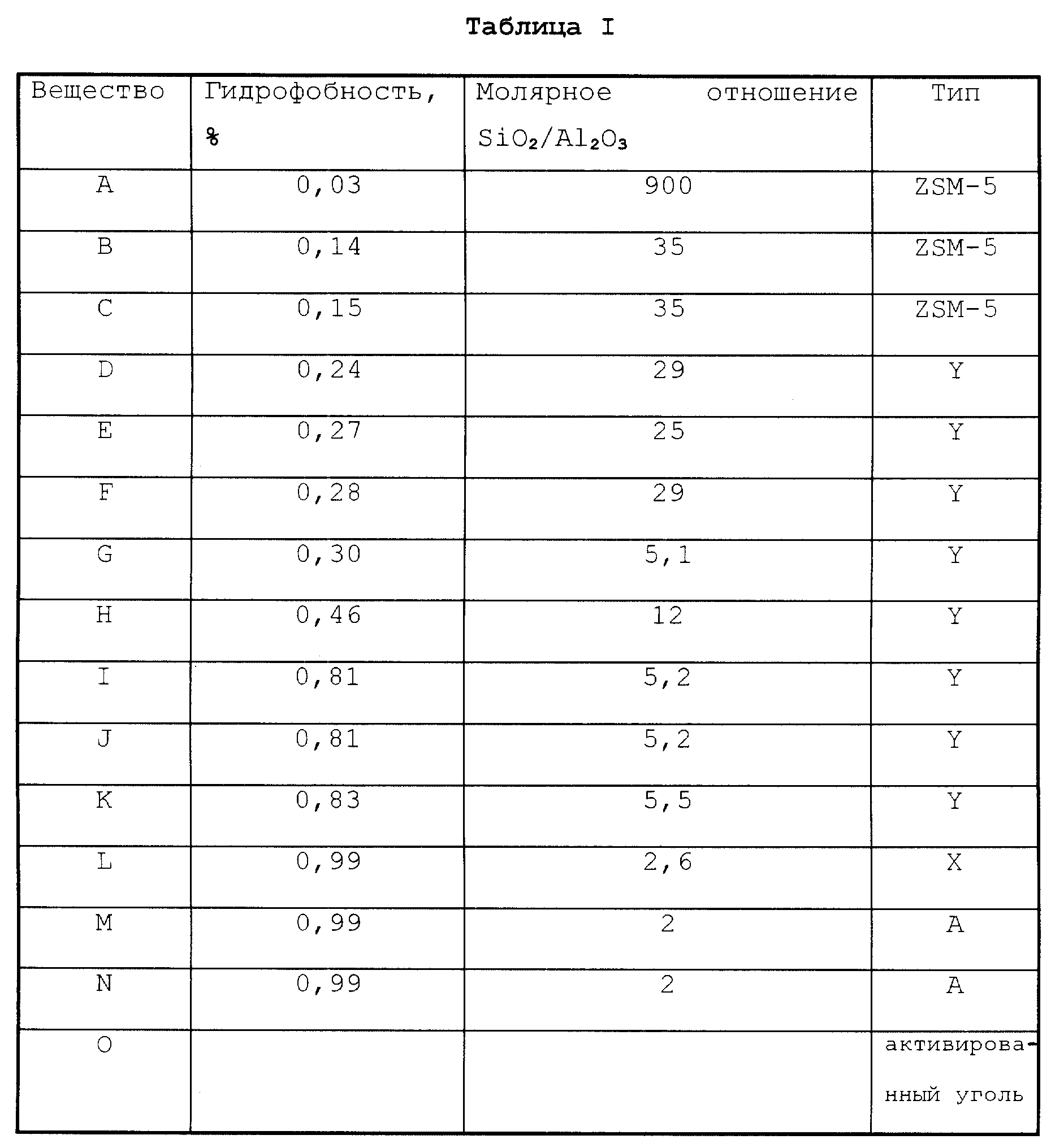

Гидрофобным веществом может быть любое вещество, которое по существу не растворимо в воде, предпочтительно имея растворимость не выше около 1 г/100 г воды, предпочтительно, не выше около 0,1 г/100 г воды, когда оно имеет вышеуказанную удельную поверхность. Примерами полезных гидрофобных веществ являются активированный уголь, гидрофобные цеолиты и политетрафторэтилен (т. е. тефлон). Предпочитаются пористые вещества. В особо предпочтительном варианте осуществления изобретения гидрофобным веществом является активированный уголь или цеолит, имеющий гидрофобность ниже около 0,99 вес.%, предпочтительно ниже около 0,90 вес.% и предпочтительно ниже около 0,70 вес.% остаточного бутанола, определяемую при нижеописанном испытании на остаточный бутанол. Особенно предпочтительными цеолитами являются те, которые имеют молярное отношение SiO2/Al2O3, равное по крайней мере 5.

Хотя гидрофобное вещество может быть подведено к волокнам в сухом, а также во влажном состоянии, целесообразно, чтобы вещество содержалось в водной смеси, обычно в виде дисперсии или суспензии. Смесь соответствующим образом наносят на формованный лист целлюлозы, что удобно делать обрызгиванием. Количество добавляемого вещества предпочтительно составляет около 0,1-10 кг/т сухой волокнистой массы, предпочтительно около 0,5-5 кг/т. По выбору обработку можно проводить тогда, когда волокна находятся во взвешенном состоянии в водном растворе, например, в волокнистой массе процесса получения волокнистого полуфабриката перед формованием листа; количество вещества в волокнистой массе составляет предпочтительно около 0,1-10 кг/т сухой волокнистой массы, предпочтительно около 0,5-5 кг/т.

Обработку можно проводить в присутствии удерживающего вещества для того, чтобы достаточное количество частиц вещества достаточно долго удерживалось в соприкосновении или вблизи волокон, чтобы дать желаемый эффект. Примерами предпочтительных удерживающих веществ являются полисахариды, как например, крахмал, производные целлюлозы, ксантановая камедь и гуаровая камедь, синтетически произведенные гомополимеры, как например, полиакриламид (ПАМ), полиамидамин (ПАА), полидиаллидиметиламмонийхлорид (поли ДАДМАХ), полиэтиленимин (ПЭИ) и полиэтиленоксид (ПЭО) или их сополимеры.

Хотя вещество может оставаться в пухе после измельчения, это не рассматривается как существенное для изобретения; действительно, даже если в пухе после измельчения присутствует менее около 65%, например, менее 30% или даже вплоть до около 1% вещества, использованного при обработке, сорбционный эффект весьма заметно усиливается по сравнению с пухом, произведенным из необработанной целлюлозы. Однако в некоторых случаях может быть полезным оставлять в пухе значительное количество вещества, например тогда, когда веществом является гидрофобный цеолит, придающий такие деодорирующие свойства абсорбирующим изделиям, например, подгузникам и предметам для использования при менструации, например, описанным в US-A-4.826.497 и WO 91/11977. Однако следует отметить, что в этих документах цеолит или используется в местах, отделенных от пуха, или смешивается с пухом после измельчения.

Изобретение также относится к пуху, получаемому по данному способу. Как ясно из нижеприведенных примеров, такой пух показывает очень хорошие сорбционные свойства по сравнению с пухом, смешанным с цеолитом или активированным углем согласно предшествующему уровню техники, т. е. после измельчения. Причина этого усиленного эффекта неизвестна, но он очевидно вызван некоторыми свойствами пуха, придаваемыми благодаря особому способу нанесения.

Изобретение также относится к использованию гидрофобного вещества данного рода для обработки целлюлозных волокон в способе улучшения сорбционной способности абсорбирующих материалов, содержащих волокна, как например, пуха или гигиенической бумаги, например, мягкой тонкой бумаги. Кроме того, оно относится к способу изготовления абсорбирующего материала, включая, например, формованный сухим способом нетканый материал или тонкую бумагу, которая содержит целлюлозные волокна, обработанные, как указывалось выше, гидрофобным веществом перед превращением в пух; оно также относится к абсорбирующим изделиям, как например, гигиеническим прокладкам, вкладышам для трусов, тампонам, подгузникам, перевязочным материалам, предметам одежды для использования при недержании мочи у взрослых и т.п., в которых используется пух, получаемый данным способом.

Волокна, составляющие лист целлюлозы, обычно получают измельчением древесины (обычно в виде щепы) на волокна или пучки волокон; в данном контексте понятие "пучки волокон" рассматривается как равнозначное понятию "волокна". Разделенные волокна можно получать любым бумагоделательным способом, известным специалисту, например, способом изготовления механической древесной массы (ММ), древесной массы, измельченной дефибрерным камнем (КИМ), древесной массы, измельченной раздавливанием (РИМ), рафинерной механической древесной массы (РММ), термомеханической древесной массы (ТММ), химико- механической древесной массы (ХММ) или химико-термомеханической древесной массы (ХТММ), хотя предпочтительными волокнистыми массами являются целлюлозы, такие как, например, сульфатная и сульфитная целлюлозы. Однако целлюлозными волокнами с успехом могут быть также хлопковые волокна. Другим возможным источником волокон являются вторично используемые волокна из макулатуры.

Ниже настоящее изобретение подробнее иллюстрируется на примерах. Приведенные ниже части и процентные количества даются по весу, если не указано иное. В примерах использовали вещества согласно таблице I; вещества A-N- цеолиты и вещество O-активированный уголь (табл. 1-8 см. в конце описания).

Величины гидрофобности, показанные в таблице I, определяли по т.н. методу испытания на остаточный бутанол, описанный в GB 2.014.970. При этом испытании цеолит активируют нагреванием на воздухе при 300oC в течение 16 ч. Затем 10 весовых частей цеолита, активированного таким образом, перемешивают с раствором, состоящим из 1 вес. части 1-бутанола и 100 вес. частей воды. Получаемую суспензию медленно перемешивают при 25oC в течение 16 ч. Наконец, определяют остаточное содержание 1-бутанола в растворе и показывают его в весовых процентах. Таким образом, низкая величина указывает на высокую степень гидрофобности.

Активированный уголь - это общее наименование группы углей, изготовленных или обработкой угля газами, или карбонизацией углеродных материалов с одновременной активацией посредством химической обработки; более подробное описание активированных углей дается в "Ullmann's encyclopedia of industrial chemistry" (Vol. A5, page 124 и далее), 1986, инкорпорированной здесь путем отсылки.

Удельную поверхность определяли методом, основанным на DIN 66131 (июль 1993), или т.н. методом BET, при котором поверхности определяли, используя одну точку изотермы адсорбции при относительном давлении p/pо, равном 0,03, где p - давление газа, адсорбированного при этом методе, и pо - давление насыщенного пара для аналогичного газа. У активированного угля удельная поверхность была около 1000 м2/г и у цеолита типа ZSM-5 и типа A - около 500 м2/г, в то время как цеолиты X и Y показали каждый удельную поверхность, равную около 800 м2/г.

В нижеприведенных примерах полученный пух испытывали на повторное увлажнение, а в некоторых примерах - также и на скорость впитывания. Испытание на определение скорости впитывания проводили по методу SCAN-C 33:80, при котором 3 г образцы пуха, имеющие диаметр 50 мм, располагают вертикально и нагружают сверху грузом в 500 г. Образцу дают возможность абсорбировать воду снизу, и с помощью электронного детектора автоматически определяют время, прошедшее до проникновения воды через верхнюю поверхность образца. Чем короче время, необходимое для проникновения через верхнюю поверхность, тем выше скорость впитывания пухом. При методе испытания на определение повторного увлажнения или способности удерживать жидкость 3 г образец пуха, имеющий диаметр 50 мм, располагают вертикально и нагружают сверху грузом в 1 кг в течение 30 с, после чего снимают нагрузку. На образец в течение периода времени до 10 с наносят 10 мл воды и жидкости дают возможность стекать через образец в течение 30 с, после чего образец в течение 4 минут нагружают грузом в 1 кг. На верх образца помещают 15 листов фильтровальной бумаги размером 8 х 8 см, и объединенные образец и листы нагружают грузом в 5 кг в течение одной дополнительной минуты, после чего взвешивают 15 листов. Увеличение веса листов обусловлено повторным увлажнением. Таким образом, небольшая прибавка веса свидетельствует о низком повторном увлажнении.

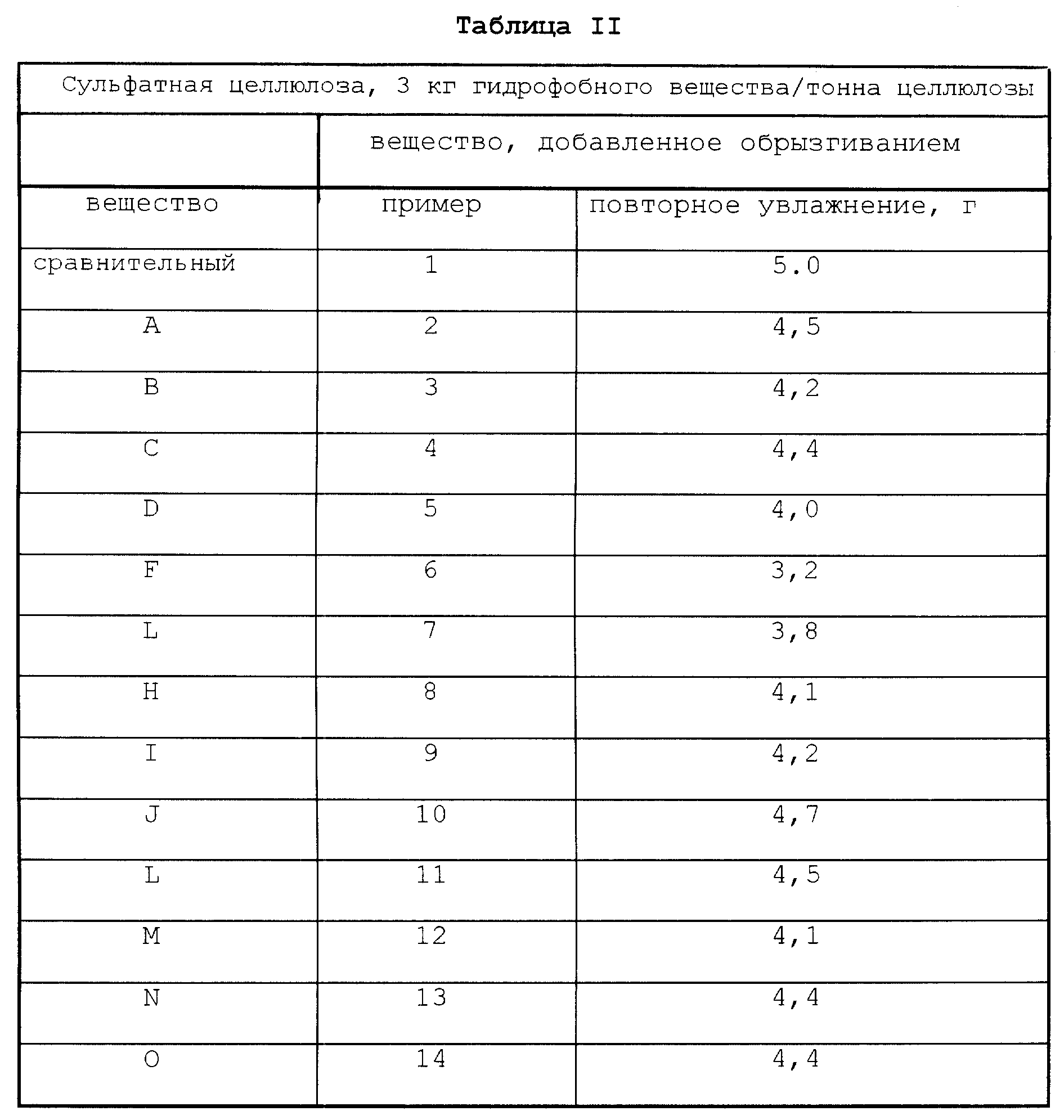

Примеры 1- 14.

10 г сульфатной целлюлозы в течение 10 минут распускали в 500 мл воды в лабораторном разрывателе целлюлозы. Волокнистую массу, полученную таким образом, обезвоживали в сетчатом формующем цилиндре, получая листы целлюлозы диаметром 210 мм. Во всех примерах, за исключением примера 1, который был сравнительным примером, на листы набрызгивали 15 г водного раствора, содержащего 0,2% гидрофобного вещества. Количество гидрофобного вещества, добавленного к каждому листу, соответствовало 3 кг вещества/тонна сухой целлюлозы. Листы в течение 120 минут высушивали при 60oC и затем измельчали пух в молотковой мельнице. Пух формовали в три образца весом каждый в 3 г. Образцы пуха, полученные таким образом, испытывали при окружающих условиях около 23oC и относительной влажности 50% в отношении повторного увлажнения, как это представлено ниже в таблице II.

Пух, изготовленный согласно данному способу, имеет явно лучшую способность удерживать жидкость, чем необработанный пух.

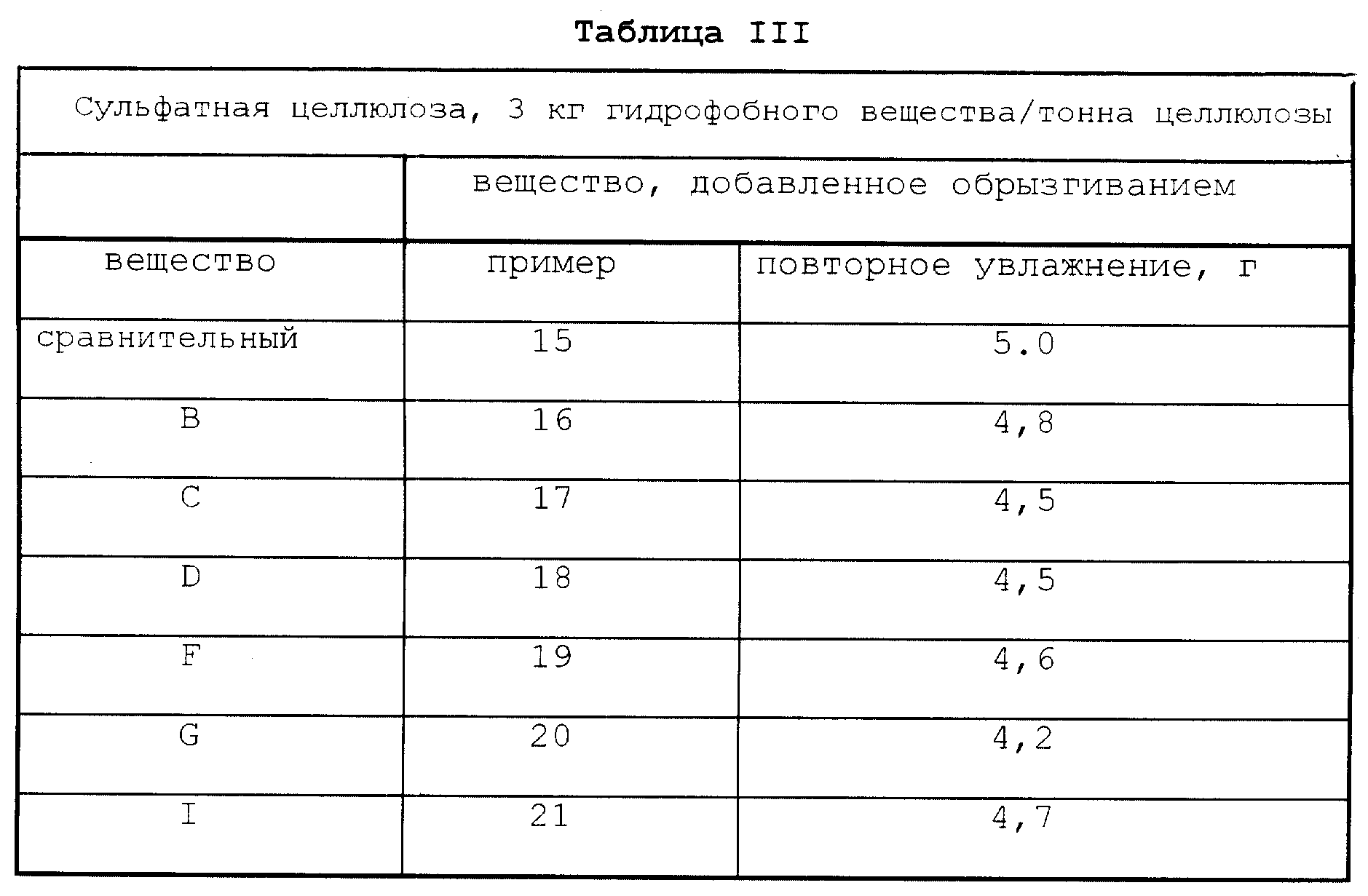

Примеры 15-21.

Повторяли методику, применявшуюся в примерах 1- 14, за исключением того, что гидрофобное вещество добавляли не обрызгиванием, а во время роспуска массы. Здесь пример 15 является сравнительным примером, т.е. без добавления какого-либо гидрофобного вещества. Полученные образцы пуха испытывали в отношении повторного увлажнения, как это представлено в таблице III.

Пух, изготовленный согласно данному способу, имеет явно лучшую способность удерживать жидкость, чем необработанный пух.

Примеры 22-26.

Повторяли методику, описанную в отношении примеров 1-14, несмотря на то, что она применялась к сульфитной целлюлозе. Пример 22 является сравнительным примером без добавления какого-либо гидрофобного вещества. Результаты представлены в таблице IV.

Пух, изготовленный согласно данному способу, имеет явно лучшую способность удерживать жидкость, чем необработанный пух.

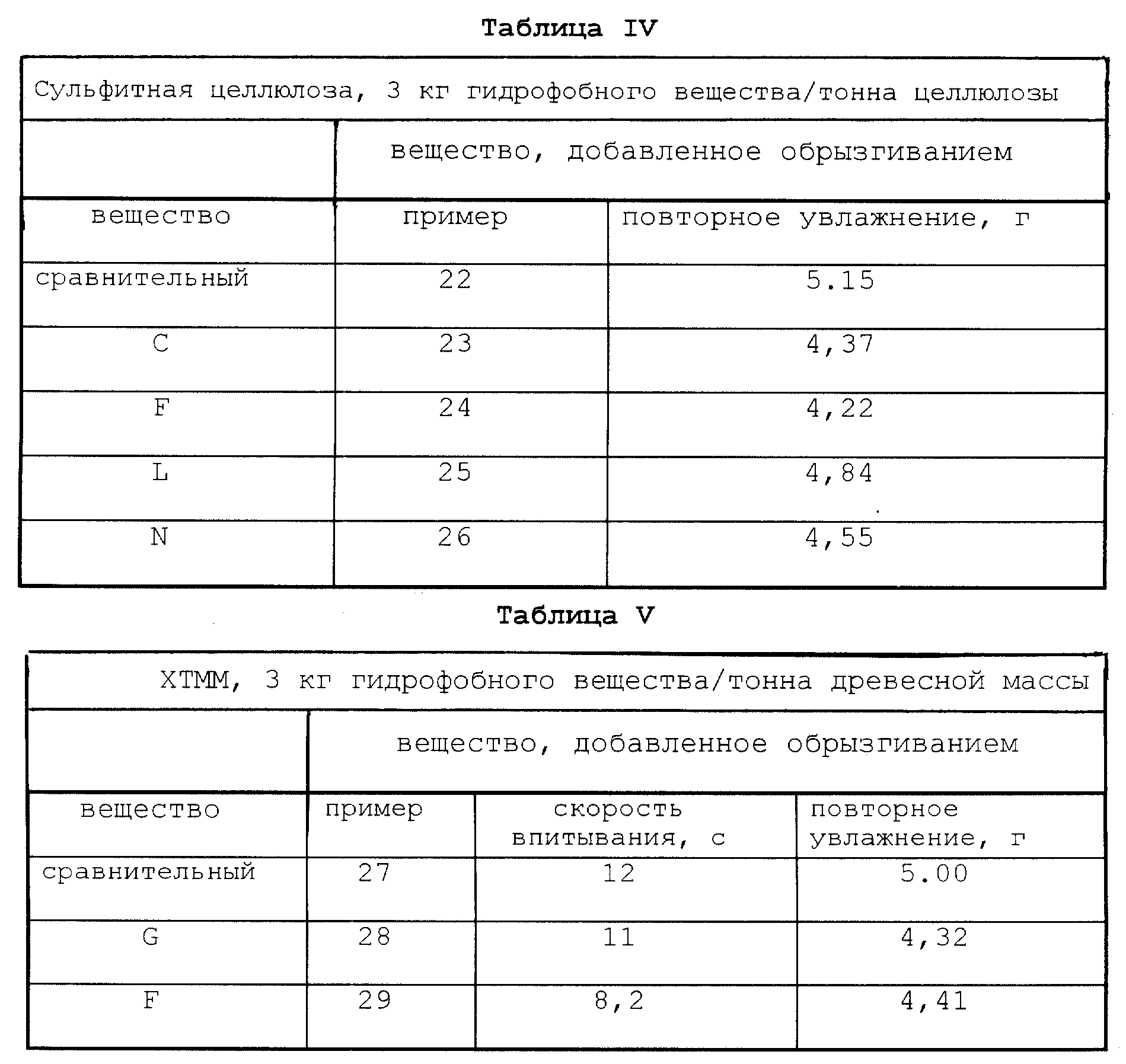

Пример 27-29.

Повторяли методику, описанную в отношении примеров 1-14, несмотря на то, что она применялась к химико- термомеханической древесной массе (ХТММ); кроме того, определяли скорости впитывания. Пример 27 является сравнительным примером без добавления какого-либо гидрофобного вещества. Результаты представлены ниже в таблице V.

Пух, изготовленный согласно данному способу, имеет явно более высокую скорость впитывания и лучшую способность удерживать жидкость, чем необработанный пух.

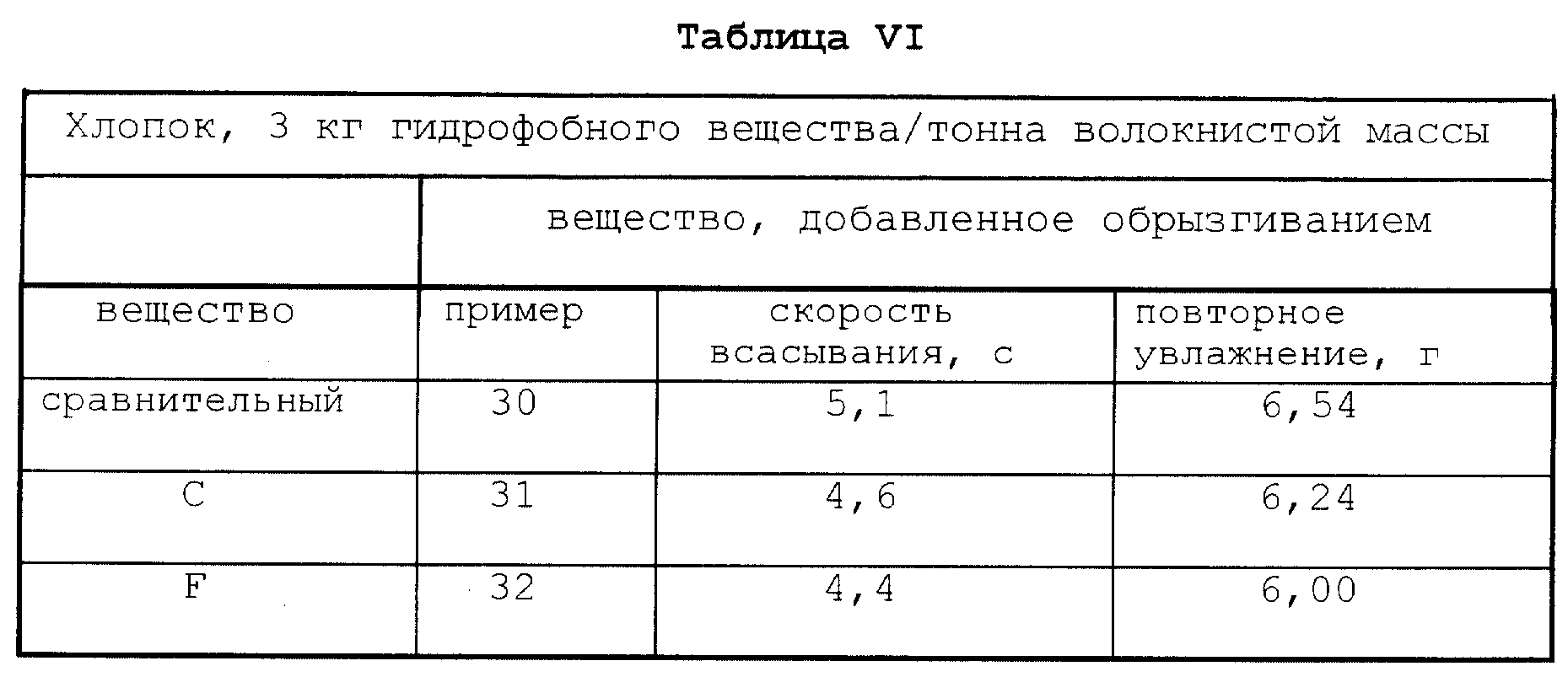

Пример 30-32.

Повторяли методику, описанную в примерах 1-14, несмотря на то, что она применялась к хлопку; кроме того, определяли скорости впитывания. Пример 30 является сравнительным примером без добавления какого-либо гидрофобного вещества. Результаты представлены ниже в таблице VI.

Пух, изготовленный согласно данному способу, имеет явно более высокую скорость впитывания и лучшую способность удерживать жидкость, чем необработанный пух.

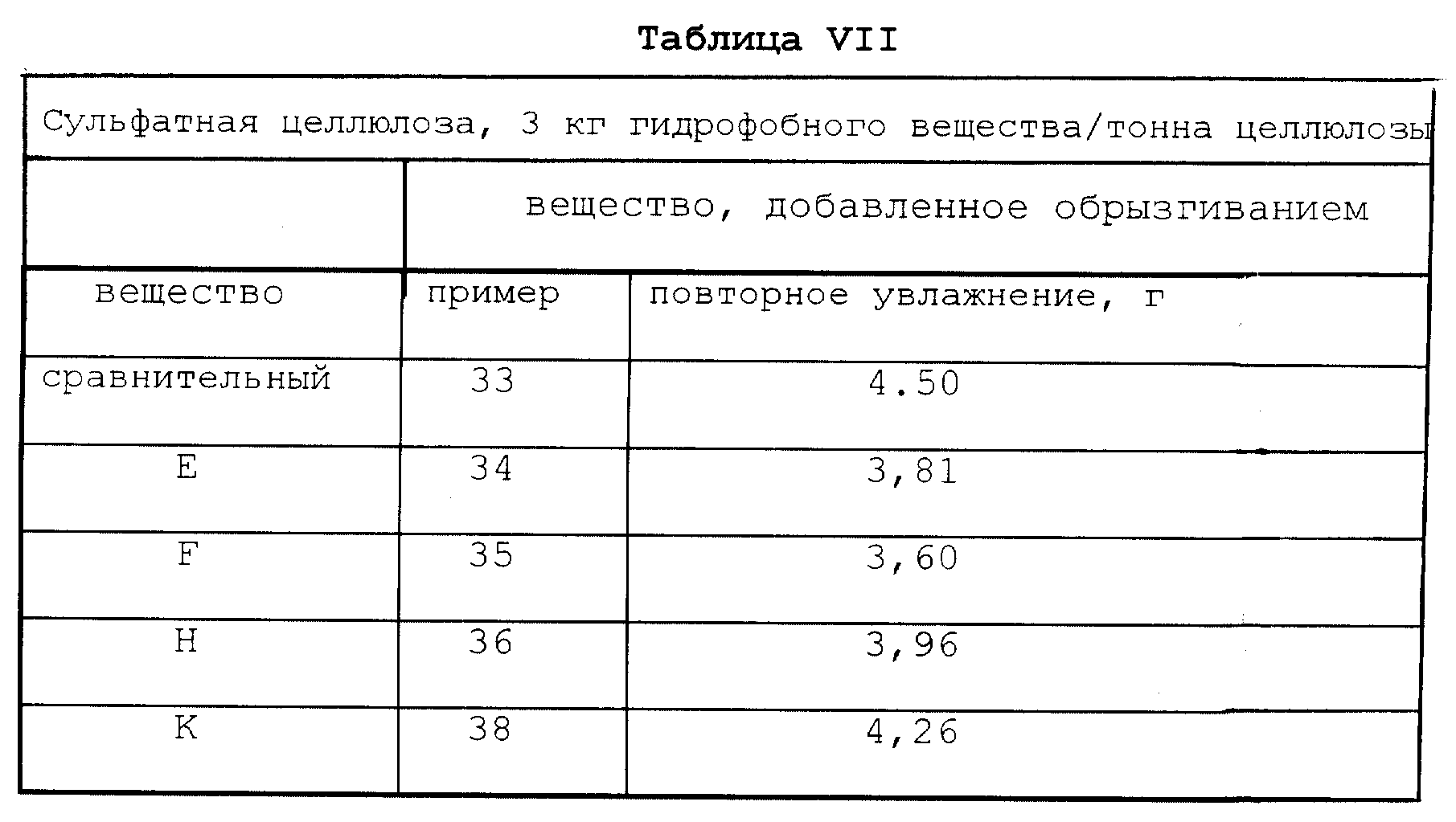

Пример 33-38.

Повторяли методику, описанную в отношении примеров 1-14, несмотря на то, что при методике испытания на определение повторного увлажнения, использовали водный раствор, свойства которого, имевшие отношение к испытанию, были сходными со свойствами крови. Этот раствор содержал 10 г/л NaCl, 80 г/л глицерина, 4 г/л NaHCO3; вязкость раствора регулировали до около 12 сП добавлением карбокси- метилцеллюлозы (КМЦ), а поверхностное натяжение регулировали до около 50 мН/м добавлением неионного поверхностно-активного вещества. Результаты представлены ниже в таблице VII.

Таким образом, пух, изготовленный согласно данному способу, в отношении крови также имеет лучшую способность удерживать жидкость, чем необработанный пух.

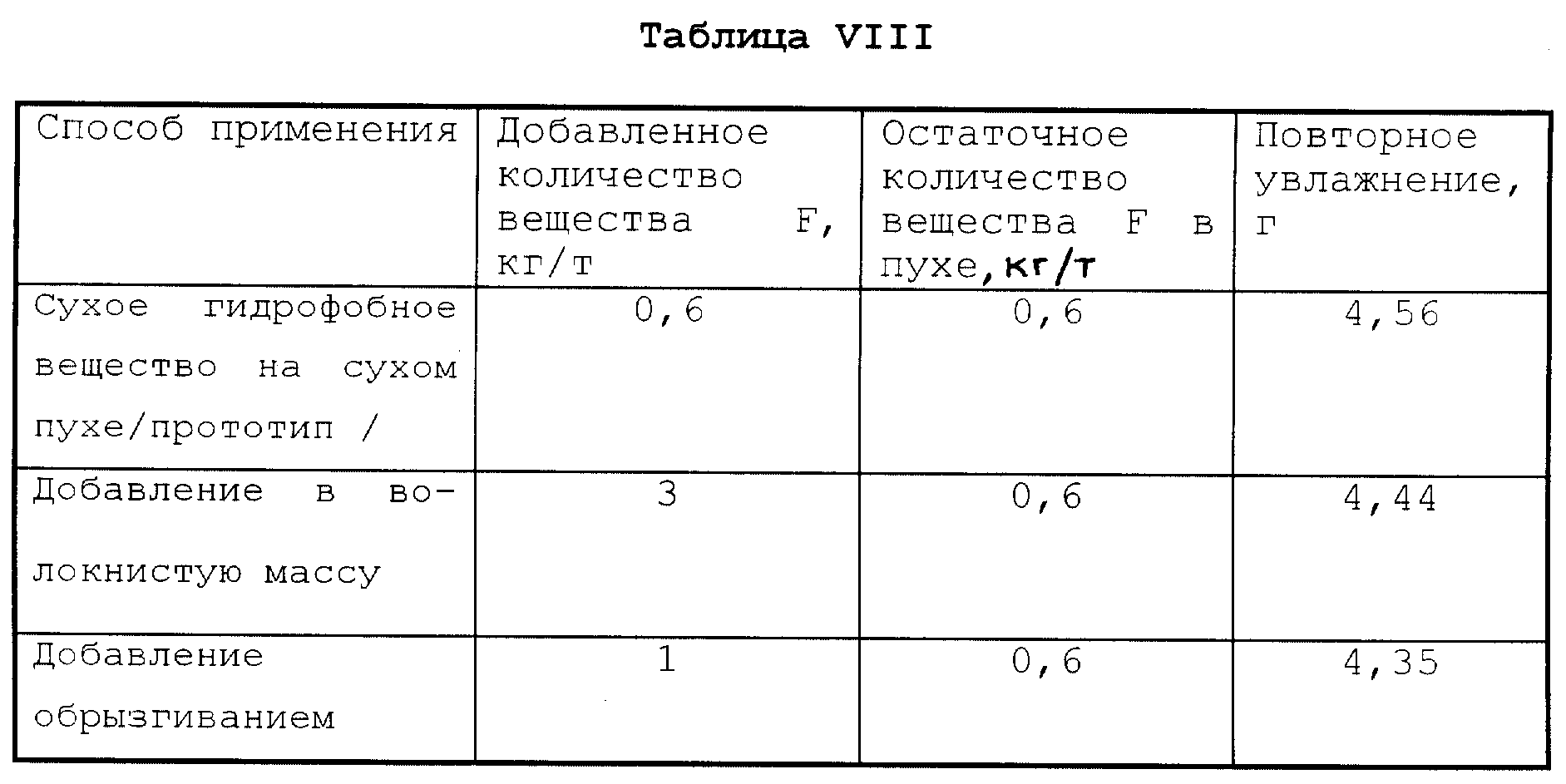

Пример 39.

Добавляли вещество F к сульфатной целлюлозе непосредственно в волокнистую массу или обрызгиванием листа целлюлозы. Обработанную целлюлозу затем измельчали в пух и определяли остаточное содержание вещества F в пухе. Кроме того, проводили сравнительное испытание согласно предшествующему уровню техники, при котором сухое вещество F наносили на сульфатную целлюлозу, измельченную сухим способом (т.е. пух). Эти три образца пуха испытывали на повторное увлажнение. Результаты представлены ниже в таблице VIII.

Хотя три полученных пуховых продукта содержали одинаковое количество вещества F, их свойства были явно различными, как это доказывается тем фактом, что пух, изготовленный согласно данному способу, имеет значительно лучшие свойства в отношении повторного увлажнения.

Реферат

В способе изготовления абсорбирующего материала в виде пуха лист из целлюлозных волокон измельчают в пух, причем перед измельчением листа волокна в присутствии воды обрабатывают гидрофобным веществом, имеющим удельную поверхность по крайней мере около 50 м2/г. Абсорбирующее изделие содержит пух, получаемый этим способом. Вещества указанного рода используют в способе для улучшения сорбционной способности абсорбирующего материала, содержащего волокна, причем гидродробное вещество выбрано из активированного угля или цеолита, имеющего гидрофобность ниже около 0,99 вес.% остаточного бутанола, определяемую по испытанию на остаточный бутанол. Данный способ (варианты) позволяет улучшить сорбционную способность абсорбирующего материала. 6 с. и 7 з.п.ф-лы, 8 табл.

Комментарии