Способ изготовления армированного волокном композитного изделия - RU2060159C1

Код документа: RU2060159C1

Чертежи

Описание

Изобретение касается сплетения волокон в заготовочную форму, в частности, оно касается композитного изделия из усиленной волокнами полимерной матрицы, полученной из сплетенной заготовки.

Усиленные волокнами пластмассовые структуры использовались многие годы с возрастающим успехом вследствие их высокой прочности, малого веса и простоты изготовления по сравнению с деревянными или металлическими структурами, которые они заменят. Такие волокна, как стекло, уголь и арамид, широко используются в качестве усиливающих, и распространенными полимерными матрицами являются такие смолы, как сложный полиэфир, фенольные смолы и эпоксидные смолы. Полимерные материалы, усиленные непрерывными волокнами, используются в качестве исходных материалов для деталей, работающих под большими нагрузками, и как элементы аэрокосмической техники, от которых требуется высокая прочность при малом весе и которые обладают другими положительными свойствами термоокислительной стойкостью и смазывающей способностью.

Известен способ изготовления армированного волокном

композитного изделия, включающий приготовление раствора

термореактивной смолы в растворителе, нанесение раствора смолы в растворителе на волокно, формирование заготовки на оправке, нагрев заготовки

до частичного отверждения за 30-60 мин при 80-140оС, охлаждение, снятие с оправки и прессование за 60-120 мин при 130-180оС [3]

Недостатком известного способа является

сравнительно высокое 9-12% содержание летучих веществ.

Целью изобретения является снижение содержания летучих веществ в готовых изделиях.

Поставленная цель достигается тем, что в способе изготовления армированного волокном композитного изделия, включающем приготовление раствора термореактивной смолы в растворителе, нанесение раствора смолы в растворителе на волокно, формирование заготовки на оправке, нагрев заготовки, охлаждение, снятие с оправки и прессование, нагрев заготовки на оправке сначала осуществляют до 58оС с выдержкой при этой температуре в течение 1 ч с последующим повышением температуры до 100оС и выдержкой, при этой температуре в течение 7 ч до содержания летучих компонентов в заготовке от 13 до 28 мас. и снятую с оправки заготовку повторно нагревают в печи до 185оС с выдержкой при этой температуре в течение 30 мин до содержания летучих компонентов в заготовке от 1 до 5 мас. Кроме того, отпресованную заготовку могут подвергать дополнительной термообработке путем нагрева от 30 до 350оС в течение 450 мин.

Изобретение предлагает самонесущую сплетенную в форму усиленную

волокнами матричную заготовку для композиционного изделия, которая

имеет форму, приближающуюся к точной конфигурации композитного изделия. Заготовка сплетается при помощи 32 держателей под углом

сплетения примерно от 54о до примерно 63о к

продольной оси изделия и имеет объем волокон примерно от 40 до примерно 50% Полностью вулканизированное или готовое композитное

изделие имеет температуру стеклования выше примерно 330оС.

При формировании этого изделия смолу, растворенную в растворителе, наносят на волокно во время сплетения, как предлагается в

патенте [1] а конфигурации заготовки на оправе. Раствор смолы наносится со

скоростью, обеспечивающей общесодержание твердых частиц смолы в заготовке в пределах от 55 до 65 мас. Сплетенную заготовку

нагревают на оправке в печи для уменьшения содержания летучих веществ до

такой степени, когда заготовка сохраняет свою форму при снятии с оправки, но потери смолы вследствие механических манипуляций

сведены к минимуму. Сплетенную заготовку охлаждают, затем снимают с

оправки в виде отдельных заготовочных изделий и снова нагревают в печи, чтобы дополнительно уменьшить содержание летучих веществ до

диапазона от примерно 1 до 5 мас. заготовки, а затем охлаждают и

формуют следующим образом:

1). Загружают изделие в пресс и начинают цикл вручную.

2). Начинают снижать температуру заготовки до нужного уровня.

3). Закрывают пресс так, чтобы он только коснулся заготовки.

4). Постукивают пресс, т. е. открывают и снова закрывают много раз при повышении температуры заготовки до нужного уровня.

5). Когда температура заготовки достигает заданного уровня, прикладывают заранее заданную силу и начинают выдержку заранее заданной длительности.

6). Постукивают пресс с интервалом в 30 с во время выдерживания.

7). В конце интервала выдержки начинают охлаждение воздухом.

8). Когда температура заготовки падает ниже заданного уровня, начинают охлаждение.

9). Когда температура изделия достигает заданной величины, открывают пресс и вынимают заготовку.

Затем производят механическую обработку изделия для получения требуемых размеров, покрывают смазкой и доводят размеры после покрытия.

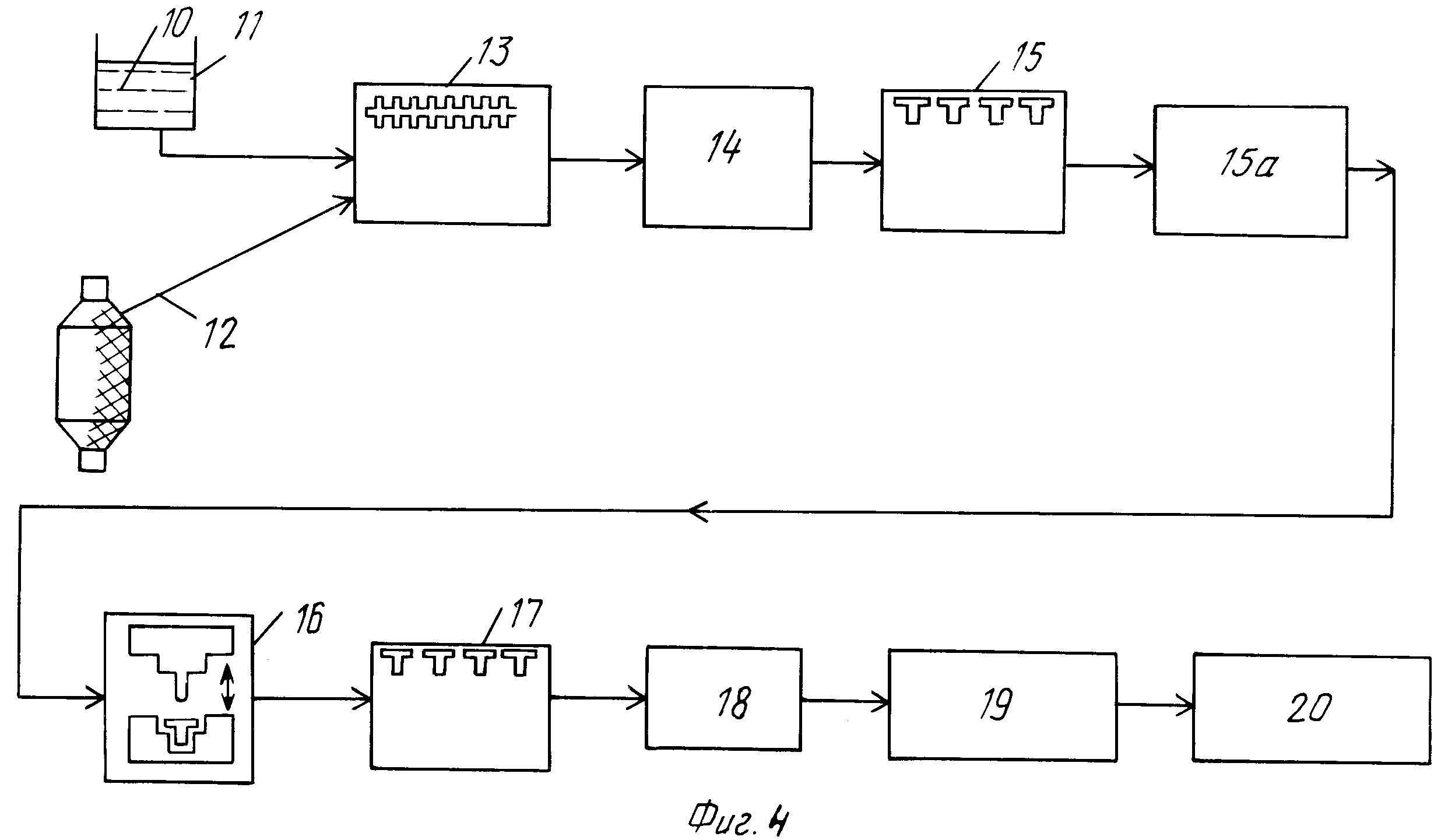

На фиг. 1 представлен вид в перспективе заготовки, сплетенной в конфигурацию оправки; на фиг. 2 оправка, которую можно использовать для сплетения заготовки, вид сбоку; на фиг. 3 готовое композитное изделие; на фиг. 4 блок-схема процесса получения композитного изделия; на фиг. 5 и 6 зависимости температуры и давления от времени процесса формовки композитного изделия; на фиг. 7 зависимость температуры от времени для операции пост-вулканизации композитного изделия.

Втулка с фланцами, полученная из препрега 1 из угольного волокна, пропитанного полиимидной смолой и сплетенного вокруг металлической оправки 2. Смола наносится на волокно в виде раствора твердых частиц смолы, растворенных в растворителе, например диэтиленгликольдиметилэфире (диглиме). Оправка 2 представляет собой ось 3 с резьбами на обоих концах и множество шайб 4, положение которых фиксируется гильзами 5. Шайбы и гильзы расположены на оси 3 на скользящей оправке. Гильзы и шайбы удерживаются фиксированно гайками 6, навернутыми с обоих концов оси. Готовая композитная втулка 7 изображена на фиг. 3 и содержит, как показано, гильзовую часть 8 и фланец 9 на одном конце гильзы, выполненный заодно. Процесс получения втулки 7 лучше понять из фиг. 4, что где раствор 10 полиимидной смолы в резервуаре 11 и нить 12 угольного волокна подают в оплеточную машину 13 типа описанной в патенте [1] и получают заготовку. После того, как заготовка сплетена в конфигурации, необходимо уменьшить содержание летучих веществ, чтобы приготовить заготовку для формовки. Это осуществляется двумя операциями. Первая из них 14 называется подготовкой. В этой операции препрег нагревают в печи от температуры около 100оС с целью уменьшения летучей составляющей примерно с 13 до 28% по массе заготовки. Затем заготовку охлаждают и снимают с оправки в операции 15 путем разрезания заготовки по периферии шайбы и гильзы в каждом месте с последующим разбиранием оправки после сворачивания гаек 6. Затем отдельные заготовки нагревают в печи до 185оС во второй операции 15 а удаления летучих веществ, называемой операцией деволятизации, для уменьшения содержания летучих веществ до уровня примерно от 1 до 5 мас. заготовки. Следующая операция 16 состоит в прессовании заготовки в конфигурацию в пресс-форме. Процесс формования лучше всего понять из фиг. 5 и 6. Заготовку помещают в полость пресс-формы. Пресс закрывают так, чтобы он только коснулся заготовки, а температуру повышают постепенно и пресс открывают и снова закрывают (постукивают) четыре раза за время повышения температуры до требуемого уровня. Когда температура заготовки достигает нужного уровня 442оС, прикладывается давление 140,6 кг/см2 и начинается 5-минутный период выдержки, во время которого пресс открывают и закрывают (пристукивают) через каждые 30 с. В конце периода выдержки начинают воздушное охлаждение, когда температура заготовки падает до 400оС, начинается охлаждение. Когда температура заготовки достигает 250оС, заготовку удаляют, охлаждают и переносят в печь (операция 17), где ее подвергают температурному циклу пост-отверждения, изображенному на фиг. 7. После операции пост-отверждения композитное изделие подвергают механической обработке до получения определенных размеров (операция 18). Эта механическая обработка производится таким образом, что материал, удаляемый для задания толщины фланца 9, снимается механической обработкой с поверхности 9а фланца, соседней с гильзевой частью 8, для получения максимальной прочности фланца. Затем выбранные поверхности изделия покрывают смазкой (операция 19) и доводят до конечных размеров (операция 20).

Температура стеклования, которая определяется как точка, при которой резко изменяется свойство, измеряемое как функция температуры, измеряется термохимическим анализом (ТМА), описанным в "Руководстве для термомеханического анализатора 943/ТМА)", изд. Отдел аналитических приборов компании "Дюпон", г. Уилмингтон, США, 1989.

Процентное содержание летучих веществ

определяют, поместив образец массой 2-3 г заготовки в тарную взвешенную чашу и отверждают его при температуре

343оС в печи с азотной продувкой. Образец охлаждения в сушителе и вновь

взвешивают. Процент летучих веществ определяют по формуле:

П р и м е р 1. Несколько заготовок готовят сплетением угольного волокна с титром 5000 денье, пропитанного раствором для получения полиимида на оправке типа, изображенного на фиг. 2. Угольное волокно имеет название Раnex 30У-50000 и поставляется компанией "Стекпоул". Раствор связующего представляет собой раствор состава, описанного в [2] и содержит от 47 до 49 мас. твердых частиц отвержденной смолы стехиометрической смеси кислоты 6Г-Тетра, и смеси в соотношении 95:5 пара фенилендиамина и метафенилендиамина, растворенных в растворителе диглиме. Смесь обладает вязкостью от 20000 до 2000 сП при комнатной температуре. Сплетение осуществляют на установке, описанной в патенте [1] Заготовки сплетают в конфигурации при помощи 32 под углом сплетения от 54 до 63о примерно с 55-65 мас. твердых частиц отвержденной смолы. Сплетенные заготовки, еще находящиеся на оправке, частично подготавливают, нагревают в печи с воздушной циркуляцией в течение времени, достаточного для уменьшения общего содержания летучих веществ обычно до 10-28 мас. причем этих условий достаточно для получения заготовки, которая сохраняет свою конфигурацию при снятии с оправки, но настолько суха, чтобы терять слишком много смолы при механических манипуляциях. Конкретные условия при осуществлении этого следующие: нагревание до 58о С и выдержка при этой температуре в течение 1 ч, затем нагревание до 100оС и выдержка при этой температуре в течение 7 ч. Частично подготовленные сплетенные в конфигурацию заготовки затем разрезают на отдельные части и снимают с оправки. Разрезание осуществляли так, чтобы заготовка была несколько больше требуемой готовой детали. Затем из заготовок удаляют еще раз летучие вещества в печи с циркулирующим воздухом при температуре 185оС в течение 30 мин, чтобы получить содержание летучих веществ от 1 до 5 мас. заготовки. Затем детали помещают в пресс-форму соответствующих размеров для получения требуемой готовой детали. Затем пресс-форму нагревают по схеме, подробно изображенной на фиг. 5, и прикладывают давление по схеме, изображенной на фиг. 6. Конструкция пресс-формы была такова, что уплотняющие давления прикладывают к фланцевой части через поверхность пресс-формы и к цилиндрической гильзовой части через конический штифт, вставленный в центральную полость детали. После отверждения снимают с пресс-формы и подвергают пост-отверждению по схеме, представленной на фиг. 7. Готовую деталь подвергают механической обработке, где это необходимо, для получения нужного размера. Цель предыдущих операций и конструкция пресс-формы таковы, чтобы свести к минимуму механическую обработку. Однако там, где требуется механическая обработка фланцевой части для получения нужной толщины, было признано желательным удалять материал с поверхности, соседствующей с гильзовой частью. Оказалось, что это необходимо для обеспечения максимальной прочности фланца. После повторного исследования детали на выбранные поверхности втулки нанесли смазку. Наконец, деталь снова подвергают механической обработке, если требовалось получить требуемые размеры, и тщательно исследуют, чтобы убедиться в полном соответствии ее требованиям к размерам и к внешнему виду. Температура стеклования деталей, согласно измерениям, составляет от 343 до 358оС.

П р и м е р 2. В этом примере операции вплоть до начальной подготовки сплетенных в конфигурацию заготовок те же, что и в примере 1. В этом случае из заготовок удаляют летучие вещества нагреванием в течение 30 мин до температуры 55оС, выдержкой при этой температуре в течение 1 ч и затем нагреванием еще в течение 30 мин до 110оС и выдержкой в течение 7 ч. Получившая заготовка в этом процессе имеет общее содержание летучих веществ от 4 до 5 мас. заготовки. Эти заготовки затем помещают на цилиндрический стержень и вставляют в створчатую оболочковую пресс-форму с ответными механическими частями. Затем пресс-форму частично закрывают и нагревают до 425оС в течение 6 мин. Добиваются уплотнения первым приложением давления к фланцевой части, а затем прикладывают радиальное давление к гильзовой части. Деталь подвергают отверждению в пресс-форме путем нагрева до температуры 440оС и выдерживают при этой температуре не менее 15 мин. Деталь охлаждают до 300оС в течение 9 мин, а затем еще охлаждают до 200оС, после чего давление снимают. После дальнейшего охлаждения до комнатной температуры деталь вынимают из пресс-формы. Поскольку обработанные таким образом детали отвечают техническим требованиям без подтверждения, эту операцию исключают и деталь подвергают механической обработке, как описано в примере 1.

П р и м е р 3. Заготовки изготовляются теми же операциями, что и в примере 1, вплоть до операции прессования, затем заготовки загружают в предварительно нагретую пресс-форму и вставляются в пресс, нагретый до температуры 450оС. Спустя 5 мин в этой пресс-форме с циклом прессования, аналогичным начальным стадиям на фиг. 6, деталь переносят в пресс, имеющий меньшую температуру, такую, что деталь охлаждается под давлением до температуры 250оС в течение 5 мин. Остальная часть процесса та же, что и конечные операции примера 1.

Реферат

Сущность изобретения: способ получения заготовок и композитных изделий из усиленных угольными волокнами матричных полимеров, сплетенных в конфигурацию на оправке, с последующим преобразованием их в готовое композитное изделие путем полного или частичного отверждения их в пресс-форме с последующим пост-отверждением, если таковое потребуется. 1 з. п. ф-лы, 7 ил.

Комментарии