Набивка машинного плетения - RU2113571C1

Код документа: RU2113571C1

Чертежи

Описание

Изобретение относится к набивке машинного плетения, предотвращающей вращение набивочных колец и раскрытие стыков, образованных концами набивочных колец, во время пуска в работу оборудования, в котором они установлены.

Известна набивка машинного плетения, имеющая, в общем, квадратное или прямоугольное поперечное сечение, используемая для уплотнения вращающихся валов относительно сальника с целью предотвращения или уменьшения до минимума утечки жидкости. Утечка изнутри уплотняемого оборудования в атмосферу происходит вдоль поверхности соприкосновения вала и набивки.

Однако, при использовании набивочных колец, имеющих квадратные поперечные сечения в распрямленном состоянии, квадратное поперечное сечение становится трапецеидальным, когда набивка обернута вокруг вала. В обернутой набивке широкая сторона трапеции обращена к валу. Результатом этого является задир вала при сжатии набивки в сальнике, который вызывается прижимом внутренних углов этой набивки к валу.

Эта проблема отчасти решается использованием набивочного кольца, имеющего трапецеидальную форму в распрямленном состоянии. Когда эту набивку устанавливают вокруг вала так, чтобы более широкая часть трапецеидального поперечного сечения была отделена от вращающегося вала, набивка изменяется от своего трапецеидального поперечного сечения на квадратное поперечное сечение и сохраняет эту форму при сжатии в сальнике. Поскольку во время обертывания набивки до ее сжатия в сальнике она принимает квадратное поперечное сечение свободно, а не под действием внешних давлений, вынуждающих ее принимать квадратную форму, то устраняется задир и неравномерный износ вала, связанные с обычно плетеной набивкой. Трапецеидальная форма набивки обеспечивается ее плетением на двух-, трех- и четырехдорожечных плетельных машинах, в которых добавляют больше осевых нитей основы в те места, которые станут наружными углами плетеной набивки, чем в те места, которые станут внутренними углами набивки. Результатом является набивка, в общем трапецеидальной формы, которая может быть достигнута без каландрирования или пропуска через обжимную головку.

Для достижения того, чтобы в набивке трапецеидальной формы, обернутой вокруг вала, ее сходящиеся стороны становились сторонами квадрата, после нескольких лет экспериментов была так изменена структура плетения, чтобы такое превращение в стороны квадрата происходило бы на валу наименьшего размера, обычно используемого с набивкой данного размера. Например, при размере набивки 16 мм оптимальный диаметр вала, вокруг которого может быть обернута эта набивка, составляет около 89 мм. Когда такую набивку трапецеидальной формы обертывают вокруг вала с этим оптимальным диаметром, стороны набивки становятся сторонами квадрата при изменении ее поперечного сечения с трапецеидального на квадратное.

Однако, когда уплотняемое оборудование имеет валы большего диаметра, а существует, например, оборудование с диаметрами валов в плоть до 990 мм, то набивка размером 16 мм не сгибается до такого малого радиуса, как радиус оптимального вала, поскольку вал, вокруг которого обертывают набивку, имеет больший диаметр. Это означает, что сходящиеся стороны набивки не становятся точно сторонами квадрата. Обернутая набивка сохраняет отчасти трапецеидальное поперечное сечение, причем в любом данном кольце стороны сходятся к валу под незначительным углом. Если набивка установлена неправильно, то результатом является смещение набивочных колец с положения их установки и их вращение при приработке, что приводит к неконтролируемой утечке.

Таким образом, хотя использование набивки трапецеидальной формы является решением основной проблемы, так как это позволяет предотвратить неравномерный износ при неправильно установленной набивке, тем не менее существует проблема вращения набивочного кольца во время приработки. Приработка - это операция, которая относится к процессу затягивания сальника при первом включении в работу машины, в которой установлена набивка. При неправильной установке набивочных колец возможно их вращение, а также раскрытие стыков, образованных концами набивочного кольца. Результатом вращения набивочных колец и раскрытия стыков является неконтролируемая утечка.

Если бы эту набивку всегда устанавливали в сальник путем проталкивания первого кольца к дну сальника, а второе и последующие кольца проталкивания до соприкосновения с предшествующим кольцом и/или смазочным кольцом, то тогда, независимо от размера вала, кольца не вращались бы, а скорее оставались бы в положении, в котором они были помещены в сальник при установке.

Однако, обычно устанавливают набивку путем проталкивания первого кольца в сальник, используя второе кольцо, а первое и второе кольца проталкивают глубже в сальник посредством третьего кольца и так далее, пока сальник не будет иметь необходимое количество колец. Вследствие сопротивления из-за трения колец уже в сальнике, когда внешнее кольцо проталкивают к соседнему внутреннему кольцу, кольца вместо того, чтобы передвигаться в сальнике, всемирно стремятся стать толще в радиальном направлении, что вызывает защемление внутренней и наружной поверхности колец соответственно с валом и стенкой отверстия сальника. В результате не обеспечивается установка по месту кольца, ближайшего к дну сальника. Анализ колец, установленных группой, показывает, что хотя кольца, ближайшие к крышке сальника, имеют квадратное поперечное сечение, кольца у дна сальника в какой-то степени сохраняют трапецеидальную форму поперечного сечения. Это указывает на исчезновение усилия сжатия крышкой сальника вдоль оси вала, причем усилие становится радиальным в противоположность продольному. Таким образом, усилие вдоль вала, которое проталкивало бы кольца к дну сальника, отклоняется наружу. В этом случае невозможно с достаточной силой протолкнуть крайнее кольцо к дну сальника, чтобы установить его на место. Если во время пуска в работу, известного также как приработка, кольца не установлены на место, то они будут вращаться, а стыки - раскрываться.

Стыки раскрываются вследствие того, что когда кольцо начинает вращаться, конец кольца, на который действует вращающая сила, выталкивается в направлении вращения, что приводит к раскрытию зазора между стыкованными концами кольца.

Таким образом, при неправильной установке наружная часть первого кольца в действительности не соприкасается с дном сальника, и если это происходит, давление на стороны внутренних колец оказывается недостаточным для удерживания колец в их установленном положении, когда оборудование запускается в работу. Следовательно, имеют место недостаточное фрикционное сцепление между кольцами и также недостаточное давление на внутренние кольца для удержания их от вращения.

С традиционными сальниками связана также другая проблема, которая заключается в использовании консистентной смазки. Чтобы облегчить ввод колец в сальник, наносят консистентную смазку или другое смазочное вещество на все поверхности набивочных колец. Эти виды набивки и практика добавления покрытия из консистентной смазки или жира первоначально применялись в оборудовании, имеющем штоки с поступательно-возвратным движением, а не вращающиеся валы.

Нанесение консистентной смазки или других смазочных веществ применялось и все еще применяется для уменьшения трения при проталкивании колец в канал сальника традиционным способом. Однако, использование консистентной смазки усугубляет проблему вращения набивочного кольца вследствие уменьшения трения между стенкой канала сальника и набивочными кольцами и между самими кольцами. Это трение необходимо для сохранения набивочных колец неподвижными во время запуска.

Таким образом, когда устанавливают набивку трапецеидальной формы традиционным способом, значительно уменьшается срок службы устанавливаемой набивки, так как набивочные кольца вероятнее всего будут вращаться или стыки концов колец будут расходиться во время запуска.

Как упоминалось ранее, вращение колец имеет двойной результат. Во-первых, образуется канал утечки между набивкой и стенкой канала сальника и/или раскрывается стык между концами кольца, что создает чрезмерную утечку жидкости из сальника. Во-вторых, вращающееся кольцо вызывает нежелательный износ стенки канала сальника, что приводит к необходимости в его ненужной и преждевременной замене, поскольку износ предполагается только в месте соприкосновения набивки и вала.

Более того, стыки, образованные примыкающими концами кольца, также могут раскрываться вследствие вращения кольца, причем при сокращении длины колец образуется зазор между концами кольца. Таким образом, раскрытый стык становится причиной неконтролируемой утечки независимо от величины давления, приложенного крышкой сальника, так как в комплекте набивок образуется разрыв или незаполняющая пустота. Эта чрезмерная неконтролируемая утечка также вызывает необходимость в преждевременном повторном уплотнении оборудования.

В результате подобной практики многие используемые набивки не обеспечивают максимальную продолжительность срока службы, что может привести к повышению расходов на набивку, увеличению трудозатрат на ее установку и простою оборудования. Вследствие этих практических проблем существует необходимость в предотвращении вращения или смещения набивочных колец в сальнике в процессе приработки.

Известна набивка машинного плетения для набивочных колец, имеющая противоположные продольные стороны, простирающиеся между наружной и внутренней параллельными сторонами и нити основы, проходящие продольно через нее (патент США N 4672879, кл. D 04 C 1/06, 1987).

Из этого же патента известна набивка машинного плетения, кольца которой помещены вокруг вала в сальнике с крышкой, выполненной с возможностью сжатия набивочных колец в сальнике во время вращения вала, имеющая продольно простирающиеся нити основы.

Недостатком известного технического решения является задир вала при сжатии набивки в сальнике, который вызывается прижимом внутренних углов этой набивки к валу.

Технический результат изобретений заключается в устранении задира, неравномерного износа вала и повышении износостойкости вала.

Это достигается тем, что набивка машинного плетения для набивочных колец, имеющая противоположные продольные стороны, простирающиеся между наружной и внутренней параллельными сторонами и нити основы, проходящие продольно через нее, имеет дополнительные нити основы и поперечное сечение по существу трапецеидальной формы, при этом простирающиеся между наружной и внутренней параллельными сторонами противоположные продольные стороны непараллельны, а дополнительные нити основы расположены вблизи последних.

Набивка может иметь поперечную горизонтальную центральную линию, параллельную наружной и внутренней сторонам трапеции, при этом дополнительные нити основы будут расположены выше горизонтальной центральной линии к наружной стороне набивки.

Набивка может иметь трапецеидальную часть, выполненную с возможностью сохранения трапецеидальной формы ниже горизонтальной центральной линии, и включать в себя центральную область, содержащую уменьшенное количество нитей основы.

Технический результат достигается также тем, что в набивке машинного плетения, кольца которой помещены вокруг вала в сальнике с крышкой, выполненной с возможностью сжатия набивочных колец в сальнике во время вращения вала, имеющая продольно простирающиеся нити основы. Продольно простирающиеся нити основы размещены с возможностью придания набивке по существу трапецеидальной формы, при этом набивка имеет плотную область выше поперечной горизонтальной центральной линии, а нити основы размещены с возможностью обеспечения плотной области по существу прямоугольной формы, при этом последняя расположена выше по существу трапецеидальной по форме области набивки.

Целесообразно, чтобы прямоугольная плотная область набивки включала в себя противоположные продольные стороны, имеющая каждая выпуклость.

Стороны, имеющие выпуклость, могут включать в себя нити основы.

Несмотря на то, что правильно установленная набивка трапецеидальной формы работает в широком диапазоне размеров валов, для обеспечения возможности использовать валы большего размера при данном размере набивки в набивочные кольца по их бокам вплетают дополнительные нити основы. Когда вокруг этих дополнительных нитей основы плетут оплеточные нити, то образуется выпуклость на сторонах набивки, перпендикулярных валу, предпочтительно в верхней половине набивки.

При обертывании набивки вокруг вала эта выпуклость сжимается и становится плоской, в результате чего увеличивается площадь бокового контакта с возрастанием трения, а также становится плотнее наружная часть набивки. Эта плотная часть обуславливает также более лучший фрикционный контакт между верхом набивки и стенкой канала сальника. В идеальном случае набивочные кольца в поперечном сечении имеют такую форму, что наружная часть набивки выглядит весьма похожей на прямоугольник. Этот прямоугольник к тому же кажется установленным наверху трапецеидальной части поперечного сечения набивки.

Посредством объединения добавленной прямоугольной части с трапецеидальной частью набивки получается более плотная верхняя часть, обеспечивающая удлиненную площадь контакта между соседними набивочными кольцами и между самым внутренним кольцом и дном сальника. Плотная наружная часть создает также большее давление снаружи набивочного кольца, что увеличивает трение между кольцом и стенкой канала сальника.

Эта верхняя часть, расположенная, в общем, выше горизонтальной центральной линии набивки, обеспечивает тесный контакт между кольцами и устраняет вращение набивки и раскрытие стыков во время запуска в работу, несмотря на консистентную смазку, нанесенную механиком, и несмотря на большие размеры валов. Этот технический прием является также успешным независимо от того, устанавливаются ли кольца в сальник по отдельности согласно современным способам или же по традиционному способу, при котором одно кольцо проталкивает следующее кольцо в сальник.

Таким образом, независимо от способа установки набивки, эта конфигурация набивки, все еще сохраняющей в общем, трапецеидальную форму в своей нижней части, имеет результат увеличенный фрикционный контакт между сальником и набивочными кольцами после их установки в сальник.

В одном варианте осуществления изобретения наружную прямоугольную часть над нижней трапецеидальной частью образуют добавлением осевых нитей основы в месте, примыкающем к коротким сторонам прямоугольной области набивки, причем эти нити вплетают в набивку при ее изготовлении на плетельной машине со сцепленным или, так называемым, "решетчатым" переплетением. Эти дополнительные нити основы предпочитается использовать на горизонтальной центральной линии набивки или выше ее. Понятно, что эти дополнительные осевые нити основы создают неравномерное распределение основы по поперечному сечению набивки в отличие от ее равномерного распределения, предложенного в патенте США N 4672829.

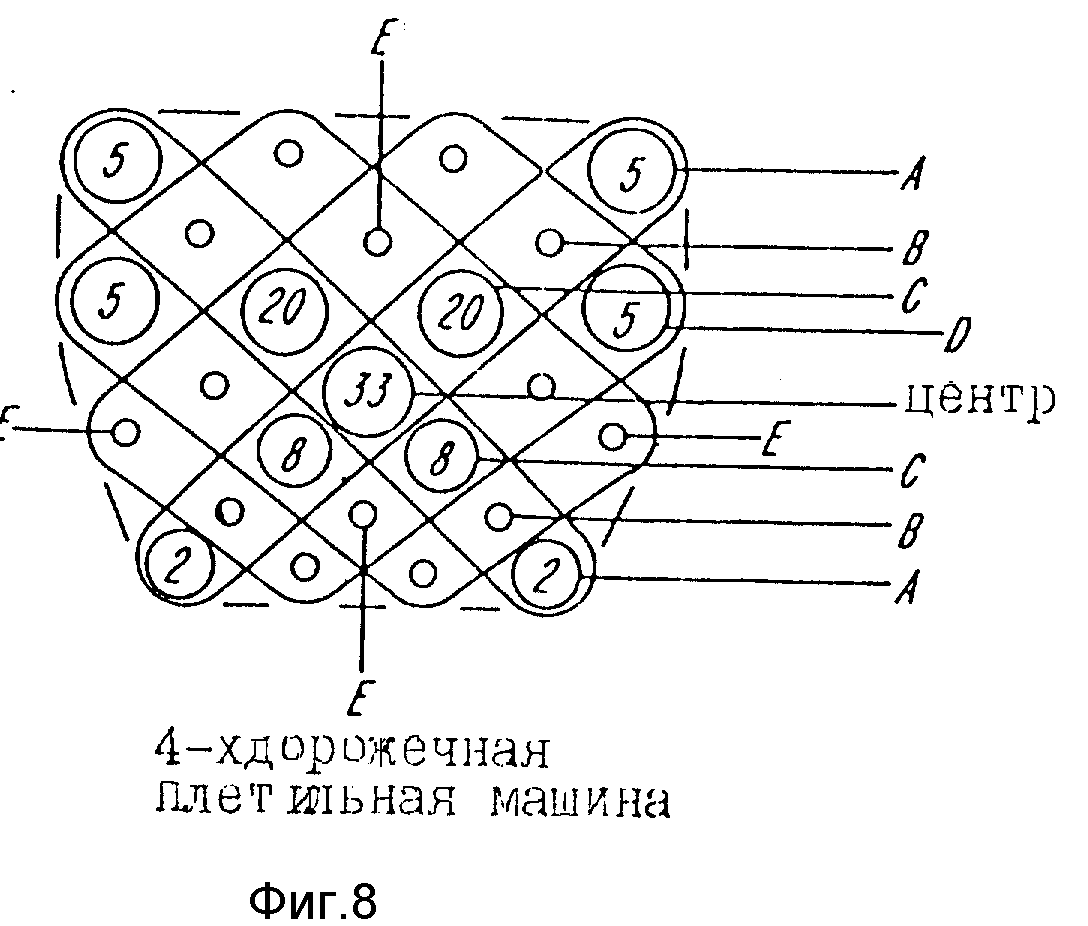

В набивке трапецеидальной формы количество нитей основы в наружных углах набивки увеличено по сравнению с количеством, используемым во внутренних углах для придания набивке трапецеидальной формы. Чтобы получить выполненную за одно целое прямоугольную часть, сплетенную вместе с трапецеидальной частью, в одном варианте осуществления изобретения, предназначенном для изготовления набивки размером 25 мм, нити основы добавляют к позициям "Д" в четырехдорожечной плетельной машине типа "Рокуэлл 36" со сцепленным плетением (патенты США N 4802389 и N 3646846). Добавленные нити основы расположены выше горизонтальной центральной линии набивки с тем, чтобы короткие стороны прямоугольной области были, в общем, выше горизонтальной центральной линии набивки. В этом варианте осуществления изобретения структуры переплетения одинакова с той, которая имеется в традиционной набивке трапецеидальной формы, с добавлением нитей основы в местах "Д" и "С". Чтобы сохранить более трапецеидальную форму нижней части, можно при желании уменьшить количество нитей основы во внутренних местах "С" (как показано на фиг. 7).

В другом варианте осуществления изобретения, при котором набивку размером 16 мм изготавливают на четырехдорожечной машине, аналогичной вышеуказанной, дополнительные нити используют только в местах "Д" с целью получения необходимой прямоугольной области, выполненной за одно целое с нижней трапецеидальной частью.

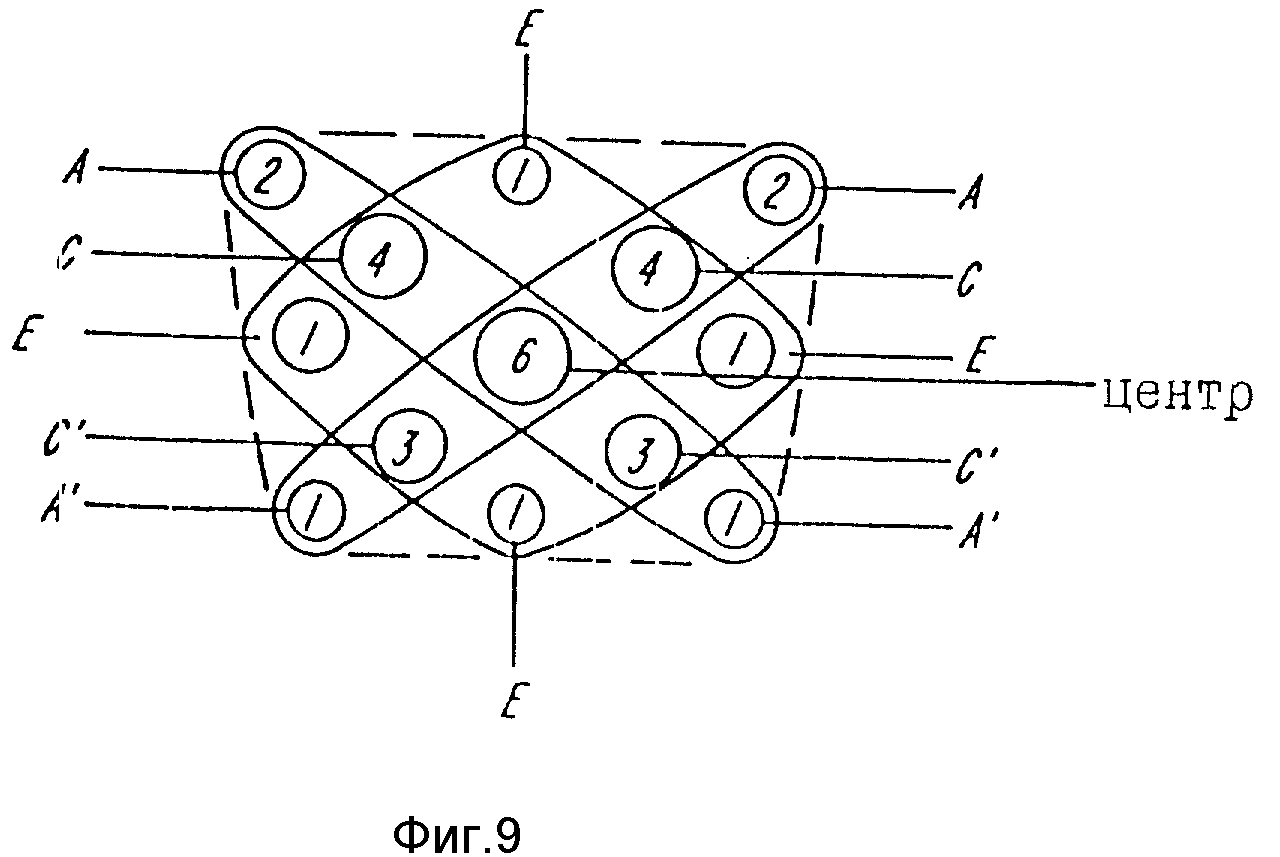

При еще одном варианте осуществления изобретения набивку размером 13 мм изготавливали на трехдорожечной плетельной машине "Рокуэлл" со сцепленным переплетением, при этом нити основы добавляли в боковых центральных местах при отсутствии какого-либо другого изменения в традиционной структуре переплетения, используемой для изготовления традиционной набивки трапецеидальной формы.

Добавление осевых нитей основы по бокам набивки - предпочтительно на горизонтальной центральной линии набивки или выше ее - вызывает соответствующее выпучивание на верхних боковых сторонах набивки, которое придает прямоугольную форму поперечному сечению верхней части набивки, образующему одно целое с необходимым трапецеидальным поперечным сечением нижней части набивки. Чтобы угол схождения сторон трапецеидального поперечного сечения сделать более четким, можно удалить нити основы из внутренних мест расположения основы ниже центральной линии набивки.

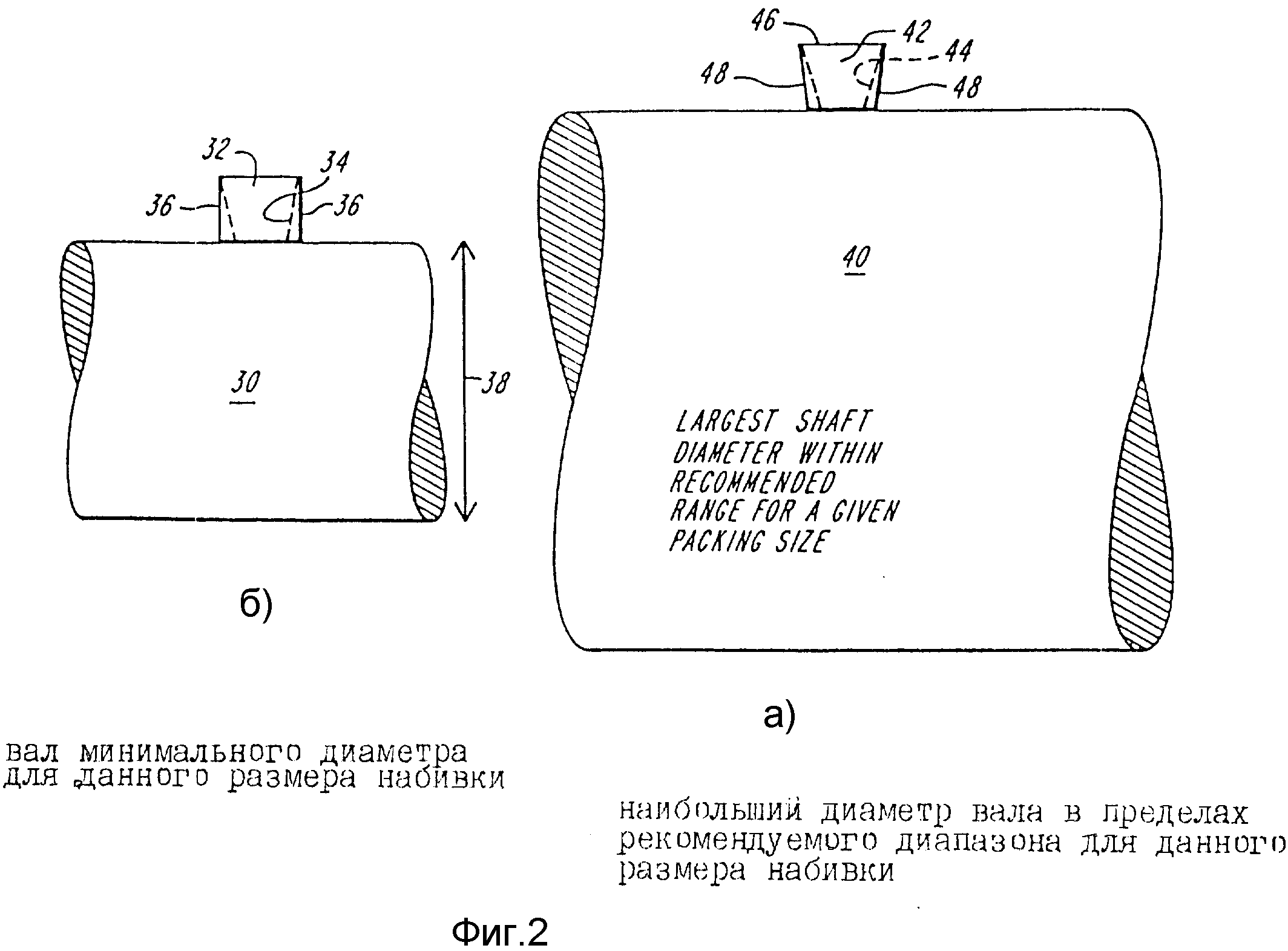

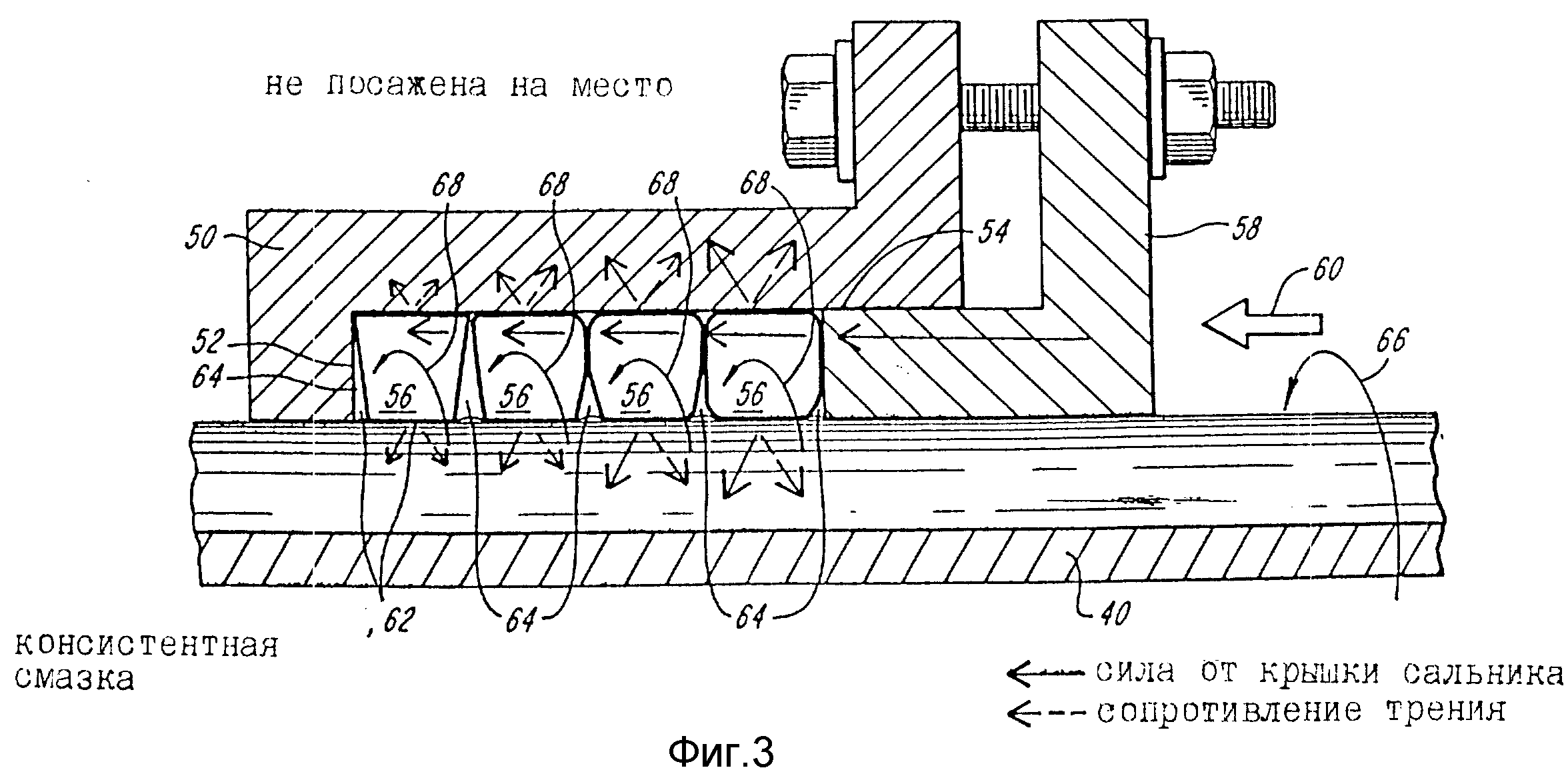

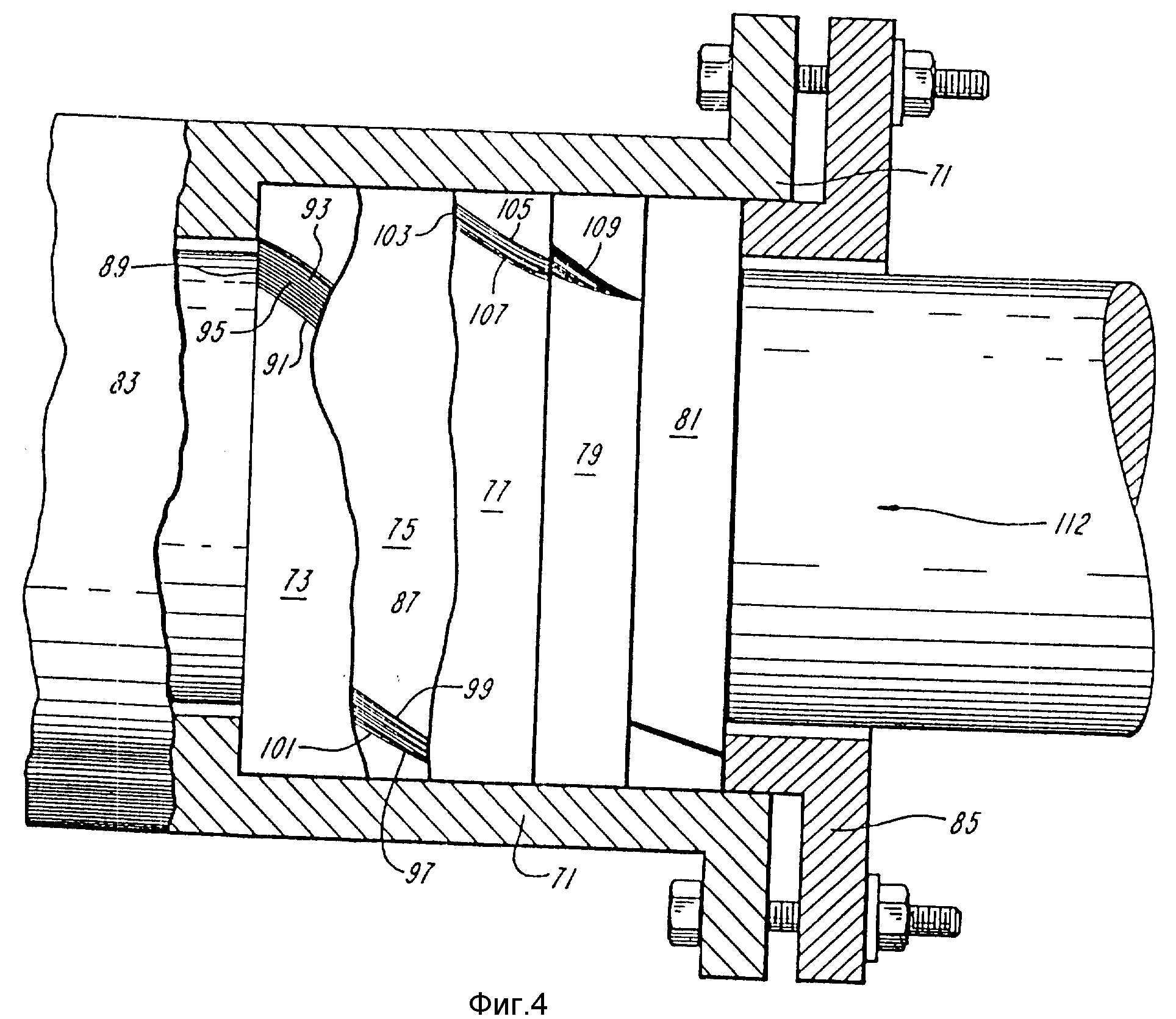

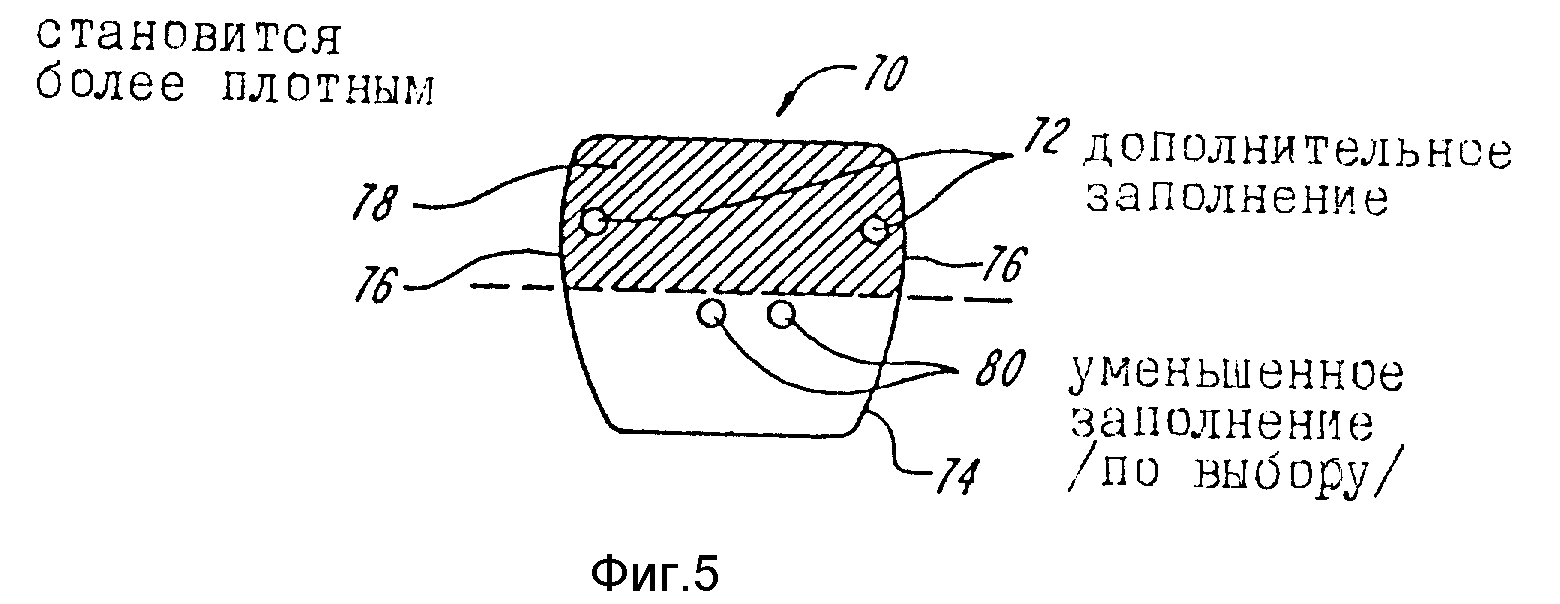

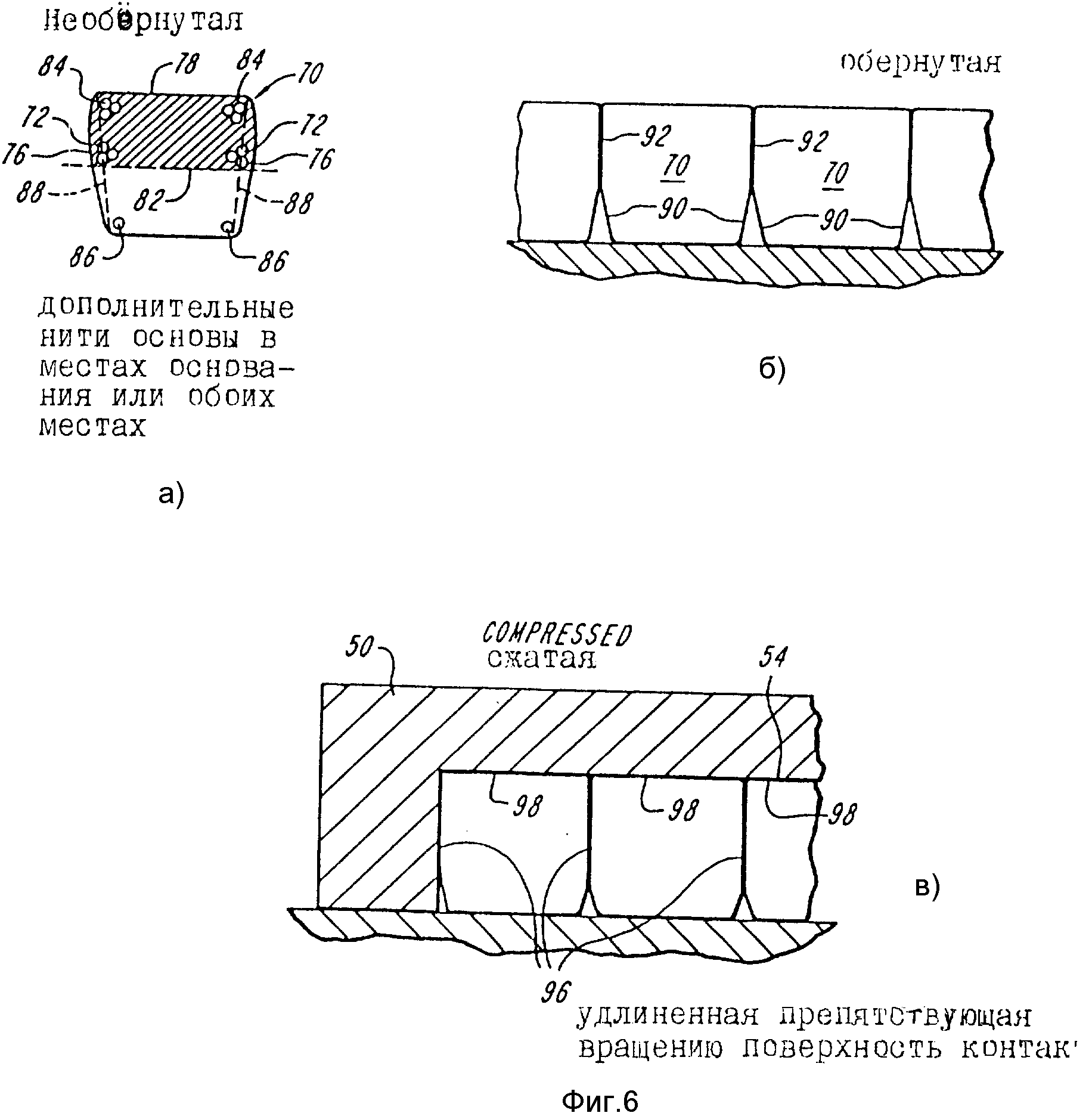

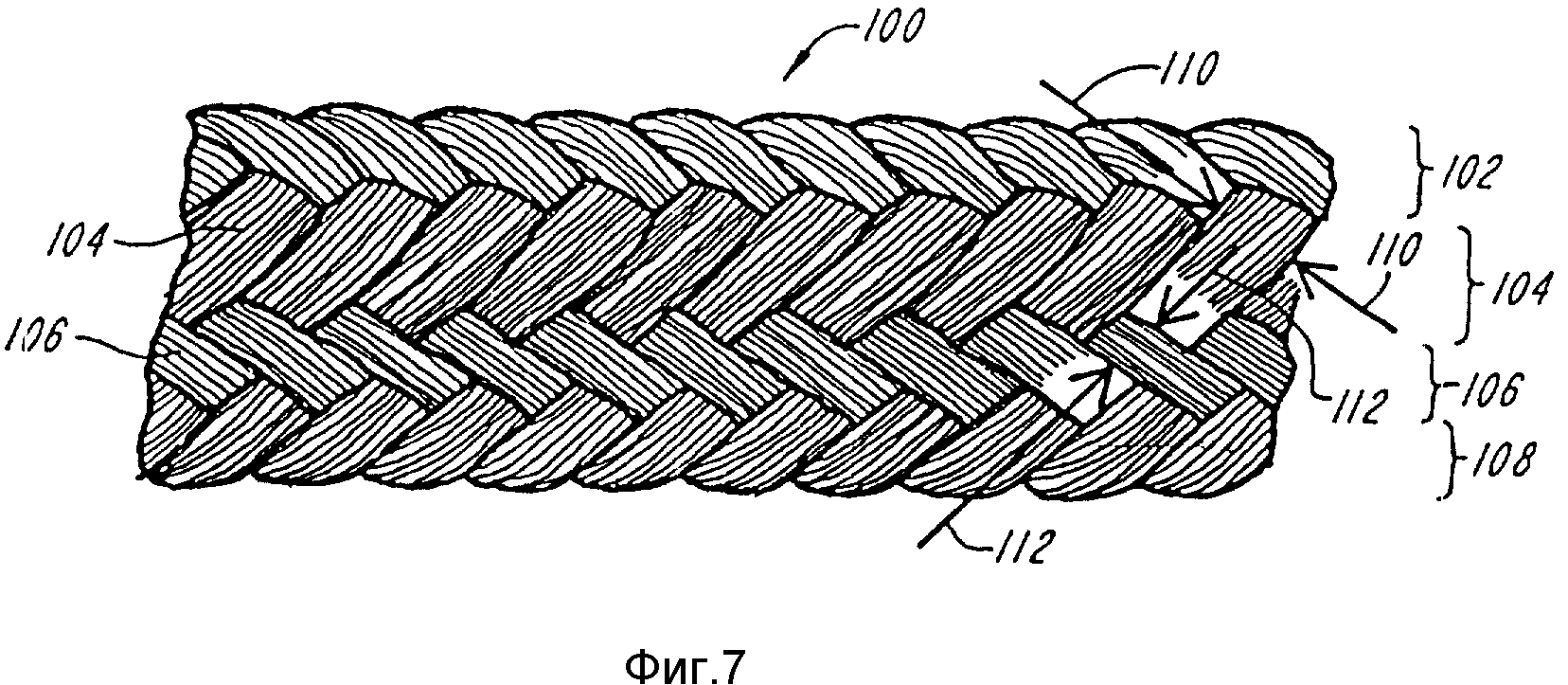

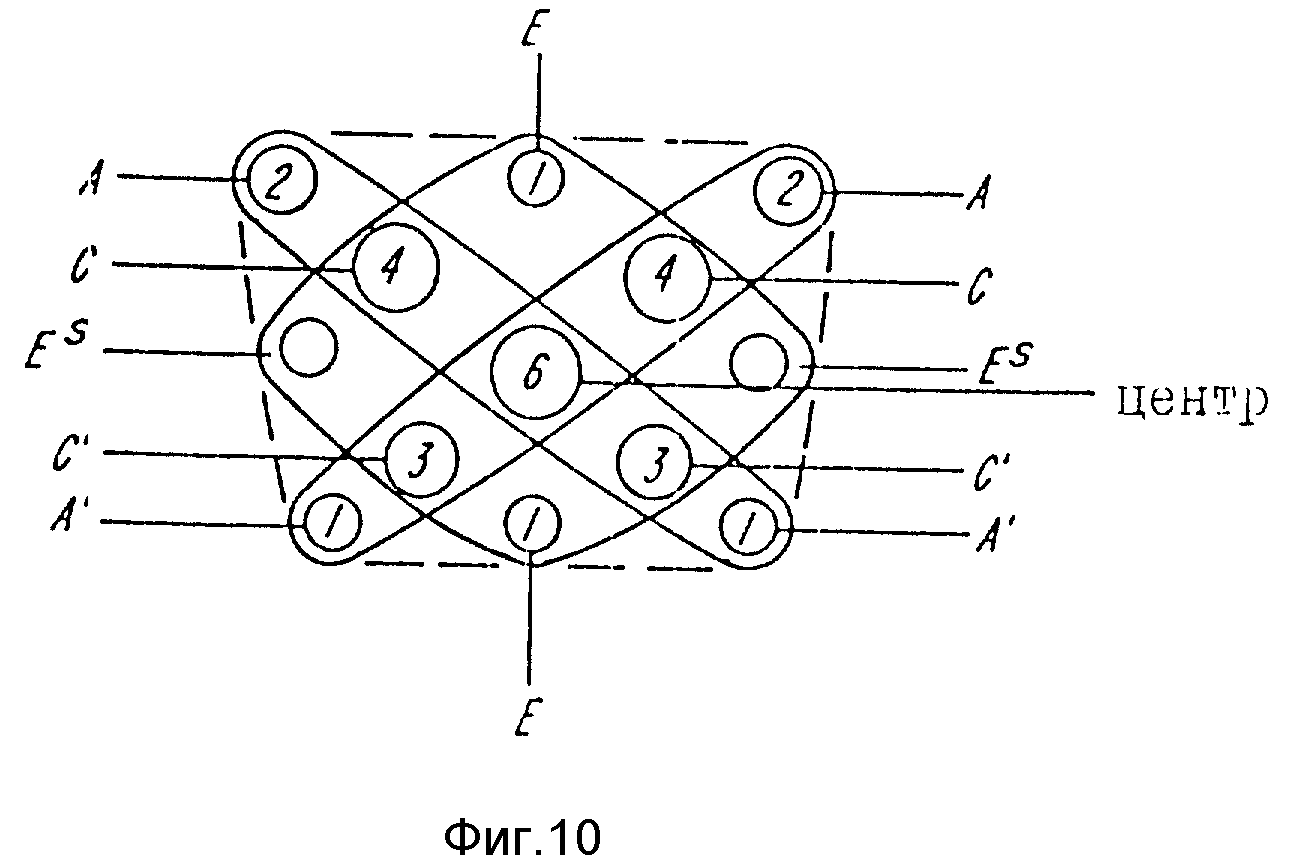

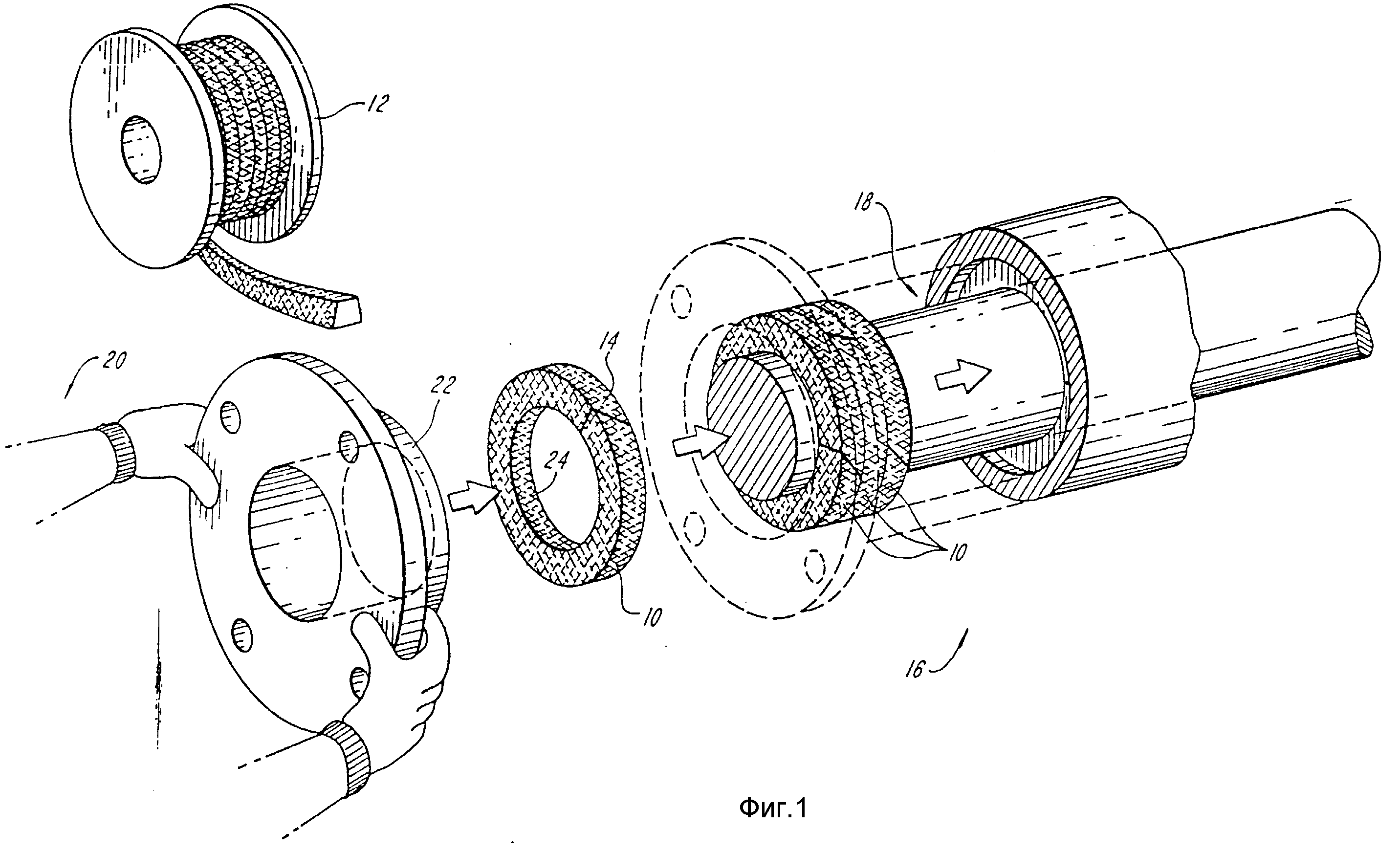

На фиг. 1 показано на фиг. 1 схематическое изображение установки предварительно нарезанных набивочных колец трапецеидальной формы в сальник насоса, показывающее неправильный способ установки плетеной набивки; на фиг. 2 а, б - схематические изображения того, как набивка трапецеидальной формы принимает форму квадрата, когда набивка обернута вокруг вала с оптимальным диаметром для набивки этого размера, и того, как набивка трапецеидальной формы только отчасти принимает форму квадрата, когда набивка обернута вокруг валов большего диаметра; на фиг. 3 - частичный поперечный разрез, схематически иллюстрирующий проблему вращения неправильно установленной набивки трапецеидальной формы вследствие остаточной трапецеидальной формы, возникающей при обертывании набивки вокруг валов большего диаметра, и вследствие использования консистентной смазки в качестве смазочного вещества при установке набивочных колец; на фиг. 4 - частичный поперечный разрез, схематически показывающий результат вращения набивочных колец в сальнике во время пусков в работу; на фиг. 5 - поперечное сечение, схематически показывающее набивку трапецеидальной формы, снабженной дополнительными нитями основы по бокам набивки, предпочтительно выше горизонтальной центральной линии набивки, и факультативное уменьшение количества внутренних нитей под этой центральной линией; на фиг. 6 а, б, в - схематические изображения конфигурации набивки трапецеидальной формы в необернутом, обернутом и сжатом противовращательном состояниях; на фиг. 7 - вид сбоку части сальниковой набивки, изготовленной в соответствии с фиг. 5, который показывает выпуклость, вызванную добавленными нитями основы; на фиг. 8 - структура переплетения на четырехдорожечной плетельной машине, показывающая дополнительные нити основы в местах "D" выше центральной линии и уменьшение количества нити основы во внутренних местах "C" ниже центральной линии; на фиг. 9 - структура переплетения на трехдорожечной плетельной машине, показывающая количество нитей на наружных сторонах набивки при уменьшенном количестве нитей в центре; на фиг. 10 - структура переплетения в обычной набивке трапецеидальной формы, показывающая ее отличия от структуры на фиг. 9.

На фиг. 1 показаны отдельные кольца 10 из набивочного материала трапецеидальной формы, отрезаемого от катушки 12 и соединяемого концами в кольца со стыками 14, скошенными под углом 45o, установленные на насосе 16. Насос 16 снабжен сальником 18, в котором должны быть установлены набивочные кольца 10. Рабочий 20 использует выступ 22 в крышке сальника для проталкивания каждого набивочного кольца на верх другого, применяя консистентную смазку 24 для смазывания. Отметим, что длина выступа обычно равна примерно полуторакратной ширине кольца.

Вместо того, чтобы следовать предписываемому способу установки колец в сальнике, предлагающему проталкивание колец по одному к дну сальника, как это можно видеть на фигуре чертежа, механик либо по привычке, либо по незнанию почти всегда использует выступ крышки сальника для проталкивания колец как раз на одну ширину кольца. Механик устанавливает первое кольцо и проталкивает его вдоль вала почти на ширину одного кольца. Затем он устанавливает другое кольцо и снова проталкивает его на ширину одного кольца. Это продолжается до тех пор, пока не будет вставлено последнее кольцо. В результате кольцо у дна сальника никогда полностью не проталкивается к этому дну, причем невозможно также приложить равномерное давление ко всем кольцам. Результатом является вращение набивочных колец, которое еще сильнее при использовании консистентной смазки.

В случае использования правильного способа, при котором каждое кольцо передвигают к дну сальника перед установкой следующего кольца, слегка трапецеидального или нет, не происходило бы никакого вращения набивочных колец.

Как показано на фиг. 2а, вышеуказанный способ не является особенно вредным для набивок, обернутых вокруг вала оптимального диаметра. Например, вал 30 снабжен набивкой 32, которая первоначально до ее обертывания вокруг вала имеет трапецеидальную форму, как это обозначено цифрой 34. Когда эту набивку обертывают вокруг вала оптимального диаметра, ее боковые стороны 36 становятся параллельными друг друга по процессу, названному "формирование квадрата". Для набивки данного размера (в одном случае 16 мм) и для вала данного размера (в одном варианте 89 мм), показанного стрелкой 38, формирование квадрата является оптимальным вследствие соответствия первоначального размера плетения и оптимального диаметра вала. Этот оптимальный диаметр в действительности является минимальным диаметром, который эффективно действует.

Хотя набивка размером 16 мм может использоваться с широким диапазоном диаметров валов и все же иметь результатом по существу формирование квадрата, но при ее использовании для таких больших валов, как валы диаметром 990 мм, происходит то, что показано на фиг. 2б для вала 40 большого диаметра, набивка 42, первоначально имевшая трапецеидальную форму 44, принимает форму 46, у которой боковые стороны 48 набивки, строго говоря, не являются сторонами квадрата, а несколько сходятся вниз в направлении к валу.

На фиг. 3 показан вал 40 большого диаметра, снабженный сальником 50 с дном 52 и внутренней стенкой 54. Набивочные кольца 56 показаны установленными внутри сальника вокруг вала после того, как они первоначально были отрезаны от катушки. Крышка 58 сальника используется для сжатия набивочных колец по стрелке 60 в направлении к дну 52 сальника 50. В этом случае кольца предварительно смазывают смазочным веществом или консистентной смазкой 62 и передвигают к дну сальника традиционным способом, помещая их одно на другое и затем проталкивая их группой к дну сальника. Как можно видеть, между соседними набивочными кольцами и между набивочным кольцом, примыкающим к дну сальника, и дном 52 этого сальника имеются пустоты 64. Когда эти кольца сжаты, пустоты 64 тем не менее существуют, уменьшая площадь фрикционного контакта. В процессе приработки, при которой вал 40 вращается так, что показано стрелкой 66, одно или большее число отдельных колец вращается так, как показано стрелками 68. Это вызывает износ внутренней стенки 54 сальника 50 и, кроме того, раскрытие стыков колец, причем то и другое приводят к неконтролируемой утечке. Вследствие вибрации и неравномерного давления на кольца, набивочные кольца укорачиваются, как описывалось выше, и их стыки раскрываются, результатом чего является утечка с недопустимой скоростью.

Причиной образования пустот является невозможность приложения равномерного давления ко всем кольцам посредством только затягивания крышки сальника. Как можно видеть на этой фигуре чертежей, хотя кольца, ближайшие к крышке сальника, будут сжиматься с приобретением квадратной формы, те кольца, которые расположены дальше в сальнике, не будут подвергаться давлению, достаточному для придания им квадратной формы. Более того, продольные усилия вдоль вала отклоняются радиально, так что фактически отсутствует продольное давление на самые внутренние кольца.

Таким образом, при валах большего диаметра процесс приработки, включающий движение крышки 58 сальника для сжатия набивки в сальнике, часто имеет результатом неконтролируемую утечку вследствие вращения отдельных колец в сальнике и проистекающего из этого раскрытия стыков. Причинами вращения набивки являются использование консистентной смазки, уменьшение площади фрикционного контакта вследствие остаточной трапецеидальной формы и невозможность приложения равномерного давления для формирования внутренних колец в виде квадрата.

На фиг. 4 графически проиллюстрирована проблема, вызываемая вращением колец в сальнике. Здесь сальник 71 набит кольцами 73, 75, 77, 79 и 81. Эти кольца сжаты крышкой 85 в направлении к концу 83 сальника 71. Во время приработки кольцо 73, то есть кольцо, упирающееся в дно сальника, укорачивается и деформируется, как это показано на ее выпуклости 87, принимая показанную конфигурацию. Вследствие сокращения кольца раскрывается стык 89 между его концами 91 и 93, как это показано зазором 95.

Следующее примыкающее кольцо, т.е. кольцо 75 в своем стремлении заполнить разрыв или зазор 95 также вызывает раскрытие стыка 97 между концами 99 и 101 кольца.

В следующем примыкающем кольцо 77 из-за его вращения происходит раскрытие стыка 103 между концами 105 и 107 кольца, причем в кольце 79 раскрытие стыка 109 может сказаться вровень с другими раскрытиями стыков с образованием пути утечки.

Деформация колец вследствие неравномерного давления, вызванного способом их установки, вызывают перекосы колец, которые приводят как к неконтролируемой утечке и задиру внутренней поверхности сальника, так и к задиру вала, показанного ссылочным номером 112.

Проблема вращения во время приработки решетки настоящим изобретением так, как показано на фиг. 5, на которой набивка 70 имеет дополнительное заполнение или плотность нитей основы в местах 72, что дает выпучивание боковых сторон 74 набивки в местах 76, примыкающих к дополнительным нитям. Выпучивание создает более плотную прямоугольную зону 78 в верхней части набивки, что обеспечивает увеличенный фрикционный контакт как между кольцами, так и между кольцами и поверхностями сальника. На данной набивке можно уменьшить заполнение нитями, как обозначено цифрой 80 во внутренних частях набивки ниже горизонтальной центральной линии 82 с целью сохранения нижней трапецеидальной формы в необернутой набивке.

Действие набивки яснее показано на фиг. 6 а, б, в. На фиг. 6а набивка 70 снабжена дополнительным заполнением 72 нитями по боковым сторонам набивки выше центральной линии 82. Следует отметить, что каждый наружный угол 84 имеет по три нити основы, в то время как внутренние углы 86 - только по одной нити основы. Такая конфигурация обеспечивает первоначальную трапецеидальную форму, как это показано пунктирными линиями 88.

Следует отметить, что в одном варианте осуществления изобретения количество нитей основы, добавленных по боковым сторонам набивки, одинаково с количеством нитей, использованных в наружных углах набивки, хотя эта зависимость и не имеет решающего значения.

Как можно видеть на фиг. 6а, результатом является образование квази-прямоугольной части 78, созданной благодаря выпуклым сторонам 76. На фиг. 6а показано поперечное сечение набивки в том виде, в каком она входит из плетельной машины. В то время, как у обернутой набивки, показанной на фиг. 6б, ее нижняя половина действительно является трапецеидальной, как это обозначено цифровой 90, боковые стороны верхней части 92 набивки становятся сравнительно более плоскими.

Когда обернутые кольца сжаты так, как показано на фиг 6в, на боковых сторонах набивки создаются удлиненные противодействующие вращению поверхности контакта 96, в то время, как наружные поверхности 98 обеспечивают повышенное давление контакта между верхом набивки и внутренней стенкой 54 сальника 50, поскольку эта верхняя поверхность поддерживается снизу более плотной квази-прямоугольной частью.

Результатом удлиненного контакта по боковым сторонам набивки и более плотной верхней поверхности набивки является удержание набивки на месте во время ее сжатия и приработки при вращении вала. Как можно видеть, разительно уменьшились пустоты между кольцами, причем пустоты имеют место только вблизи вала, не причиняя ему никакого вреда.

Таким образом, даже если набивку устанавливают на большем вале, чем тот, для которого она предназначена, с использование консистентной смазки и с применением способа групповой установки набивочных колец в противоположность их отдельному проталкиванию к дну сальника, форма набивки, препятствующая ее вращению, компенсирует и, следовательно, решает главную проблему, связанную с ошибкой оператора.

На фиг. 7 показана часть оплетки 100, которая изготовлена на четырехдорожечной плетельной машине и в которой имеется четыре несущие пряди 102, 104, 106 и 108. На этом виде сбоку несущие пряди 104, как представляется, имеют толщину, показанную стрелками 110, больше, чем толщина прядей 106, показанная стрелками 112. В действительности несущие пряди 104 и 106 имеют одинаковый размер или количество нитей. Увеличенная толщина несущих прядей 104 вызвана размещением дополнительного материала основы под этими прядями, что вызывает выпучивание и, таким образом, сплющивание и распределение этих прядей по выпуклости.

На фиг. 8 показана структура четырехдорожечного плетения набивки размером 25 мм с указанием количества нитей основы в различных местах. В то время, как ранее не имелось никаких нитей основы в местах "D" выше центра, в данном случае для образования выпуклости использовали по пяти нитей на одно место, что соответствует количеству нитей в наружных углах. Первоначально в каждом месте "C" ниже центра имелось по двенадцать нитей. Однако, в целях сохранения нитей трапецеидальной формы это количество уменьшило с двенадцати до восьми.

При использовании трехдорожечных плетельных машин дополнительные нити, не показано на фиг.9, помещают по боковым сторонам набивки вдоль центральной линии.

На фиг. 10 представлена структура плетения обычно оплетки трапецеидальной формы для ее сравнения со структурой на фиг. 9.

В данном случае центральные несущие части имеют по одной нити из волокна YI0262 GFO фирмы "У.Л.Го энд Эсэсиэйшн". Угловые несущие части имеют по 1 нити из волокна типа 137 "Kevlar" фирмы "Е.И.Дюпон". Осевые дополнительные нити - из волокна YI0262 GFO. Количество нитей основы в каждом месте следующее: A = 2, E = 1, C = 4, центр = 6, E5 = 0, A = 1, E = 1 и C = 3. В варианте на фиг. 9 добавлено лишь по одной нити основы в каждом месте E5.

Хотя структуры прядения варьируются от набивки к набивке и от размера к размеру, выпуклость образуется благодаря помещению дополнительных нитей основы по бокам набивки. Хотя это и необязательно, выпуклость предпочтительно иметь выше горизонтальной центральной линии. Факультативно внутренние нити основы можно удалить в выбранных местах для сохранения трапецеидальной формы в необернутой набивке.

Чтобы боковые стороны набивки трапецеидальной формы стали сторонами квадрата, когда набивка обернута вокруг вала, для данного размера набивки нужно иметь вал оптимального размера, вокруг которого она может быть обернута. Когда такая набивка обернута вокруг этого вала с оптимальным диаметром, боковые стороны набивки из сторон трапеции становятся сторонами квадрата. Однако, когда используются валы большего диаметра, набивка не изгибается так сильно, поскольку она обернута вокруг вала большего диаметра. Это означает, что стороны набивки не являются точно сторонами квадрата. Обернутая набивка в поперечном сечении походит скорее на трапецию со сторонами, сходящимися вниз к валу под назначительным углом.

Если эта набивка была бы установлена в сальнике способом, указанным изготовителем, а именно: по одному набивочному кольцу, то не происходило бы никакого вращения колец или раскрытия стыков. Несмотря на инструкции механикам, которые устанавливают набивку, они обычно все набивочные кольца проталкивают в сальник группами и, кроме того, обычно используют консистентную смазку, которая совсем не требуется и вредно оказывается на полном сроке службы современных набивок.

Действительно, неправильная установка набивки трапецеидальной формы вокруг валов большего размера часто имеет результатом вращение колец набивки в то время, как крышку сальника передвигают для сжатия набивки в процессе приработки. Консистентная смазка усугубляет проблему вращения колец, потому что стороны набивки не могут фрикционно контактировать ни друг с другом, ни с внутренними поверхностями сальника. Результатом вращения набивочных колец является образование пустот между набивочными кольцами, которые приводят к утечке с недопустимой скоростью. Неуравновешенные силы, действующие на кольца, также являются причиной раскрытия стыков. Если набивочные кольца трапецеидальной формы были бы правильно установлены, т.е. по одному при передвижении каждого кольца к дну сальника перед установкой следующего кольца, то когда незначительное отличие в форме квадрата набивки на валу оптимального диаметра и на валу с наибольшим диаметром не имело бы результатом вращение набивочного кольца или ослабление его стыка. Таким образом, при правильной установке величина остаточной трапецеидальной формы не оказывала бы вредного влияния на процесс приработки.

Однако, в реальных условиях набивки сальника существует необходимость в предотвращении вращения набивочных колец в сальнике в процессе приработки.

Чтобы можно было вместить валы большего размера с набивкой данного размера, набивочным кольцам придают форму с выпуклыми боковыми сторонами, так что когда набивка обернута вокруг вала, стороны набивки, примыкающие друг к другу, становятся плоскими. Когда набивка сжата, обеспечивается удлиненная поверхность контакта между соседними набивочными кольцами и между крайним кольцом и дном сальника и прилагается увеличенная сила трения от наружной поверхности колец к внутренней стенке сальника. Конфигурация с выпуклыми боковыми сторонами придает набивке в ее поперечном сечении прямоугольную форму в наружной части, расположенной поверх нижней трапецеидальной части. Эта конфигурация устраняет вращение набивочных колец при использовании широкого диапазона размеров валов для данного размера набивки независимо от наличия консистентной смазки. Этот технический прием является также успешным независимо от того, устанавливают и проталкивают ли набивочные кольца в сальник по отдельности или же их устанавливают с проталкиваем одного кольца к следующему кольцу для передвижения этих колец к дну сальника.

Хотя выше показан предпочтительный вариант осуществления настоящего изобретения, специалисту будет понятно, что в пределах этой изобретательской идеи могут использоваться модификации и альтернативы. Соответственно имеет в виде определить объем изобретения тем, что указано в нижеследующей формуле.

Реферат

Система для уменьшения вращения набивочных колец и раскрытия стыков, образованных концами набивочного кольца, во время приработки набивки машинного плетения и по существу трапецеидальной формы включает в себя использование дополнительных нитей основы в боковых сторонах набивки. Дополнительные нити основы выпучивают набивку по ее бокам выше ее горизонтальной центральной линии, с тем чтобы наружная часть набивки имела плотное прямоугольное поперечное сечение. Плотное сечение увеличивает фрикционный контакт между кольцами и сальником и между самими кольцами для предотвращения вращения набивочных колец. Когда набивка обертнута вокруг вала, выпушенные стороны становятся плоскими, обеспечивая удлиненную, препятствующую вращению, поверхность контакта как между набивочными кольцами, так и между крайним кольцом и дном сальника. Использование препятствующей вращению конфигурации исключает вращение набивочных колец и раскрытие стыков, образованных концами набивочных колец, во время приработки независимо от сшибки рабочего при установке набивочных колец. 2 с. и 4 з.п. ф-лы, 10 ил.

Комментарии