Полиамидные нити для одежного текстиля и ткани и предметы одежды, изготовленные из них - RU2623219C2

Код документа: RU2623219C2

Чертежи

Описание

Уровень техники

В течение многих лет имело место множество подходов к включению сегментов простых полиэфиров в полиамиды в целях улучшения свойств нитей, изготовленных из таких полиамидов. Желательное свойство гидрофильности найлоновым нитям, предназначенным для использования в областях применения для одежды, зачастую придают в результате включения оксиэтиленовых (-ОСН2СН2-) повторяющихся звеньев. Было предпринято существенное исследование, направленное на отыскание надлежащего баланса оксиэтиленовых повторяющихся звеньев в основной цепи полиамидного полимера. В результате такой модифицированный полимер может потребовать использования измененных условий полимеризации, а условия формования нитей не являются легко предсказуемыми или легко адаптируемыми к обычному оборудованию формования.

В 1980-тых годах компания Allied представила гидрофильный найлон на основе 15% (масс.) продукта Jeffamine® ED-2001 в продукте Nylon 6 (поликапроамиде) под товарным знаком Hydrofil® найлон. Полимер получали в результате нагревания капролактама совместно с 5% аминокапроновой кислоты (для индуцирования полимеризации) и продуктом Jeffamine® ED-2001 при 255°C. После экструдирования полимера для получения гранул полимерную композицию 5 раз подвергают водному экстрагированию при 100°C для удаления остаточного капролактама, а после этого высушивают в течение 16 часов. Такие экстрагирование и высушивание обычно представляют собой недостатки для любого полимера на основе Nylon 6 в сопоставлении с полимером на основе Nylon 6,6.

В одном известном подходе при использовании линейки термопластических эластомеров РЕВАХ® от компании Arkema Inc. (King of Prussia, Pennsylvania, USA) простые полиэфиргликоли (простые полиэфиры, содержащие гидроксильные концевые группы) вводят в реакцию с двухосновными кислотами (например, адипиновой кислотой) и мономерами найлонового полимера (например, «солью» найлона 66, капролактамом, аминокислотами). Получающийся в результате найлоновый полимер представляет собой поли простой эфир сложный эфирамид. Он представляет собой блок-сополимеры простого полиэфира и полиамида, соединенных друг с другом при использовании сложноэфирной группы. Такие полимеры получают при использовании способов высоковакуумной (<10 торр) поликонденсации. Сложноэфирные соединительные звенья, полученные в таких полимерах, известны своей подверженностью гидролизу, и поэтому требуется проводить вакуумное высушивание до очень низкого уровня влагосодержания.

Кроме того, в публикации WO 2003/044263 описывается подвергнутое обработке текстильное изделие, образованное из подложки из синтетического волокна, содержащее агент для обработки полиамида в целях достижения улучшенного транспорта влаги. Агент для обработки полиамида содержит гидрофобный компонент и гидрофильный компонент. В одном варианте осуществления, описанном в указанном документе, гидрофобный компонент составляет приблизительно от 19% до 95% (молярных процентов) агента для обработки полиамида. В дополнение к этому, агент для обработки полиамида может содержать эффективные количества любого одного представителя, выбираемого из оксиалкиленового производного, соединительного звена простого эфира и оксиалкиленового производного и соединительного звена простого эфира.

В еще одном подходе использующийся простой полиэфир содержит аминовые концевые группы на каждом конце цепи простого полиэфира. В случае введения этого простого полиэфирдиамина в реакцию с двухосновной кислотой (например, адипиновой кислотой) и найлоновым мономером (солью найлона 66 или капролактамом) получающиеся в результате полимеры будут представлять собой простые полиэфирамиды. Опять-таки они представляют собой блок-сополимеры простого полиэфира и полиамида, но теперь соединенных при использовании амидной связи. Вследствие отсутствия каких-либо сложноэфирных групп полимеризация может быть менее проблематичной и обычно не использует глубокого вакуума. Однако, включение простого полиэфира может оказаться затруднительным, включая несовместимые полимерные композиции, неудовлетворительные технологические свойства и тому подобное. Например, такие простые полиэфирамиды не могут приводить к получению формуемых композиций для последующей переработки в нити.

Как таковые, синтетические полиамидные композиции продолжают исследоваться и разрабатываться.

Раскрытие изобретения

Настоящее изобретение относится к нити для одежного текстиля, содержащей полиамид, который содержит сегменты простого полиэфира и найлон, в частности, где полиамид содержит найлон и простой полиэфирдиамин, при этом простой полиэфирдиамин имеет молекулярную массу, составляющую по меньшей мере 1500, и эквивалентную массу на один аминовый атом водорода (AHEW), менее чем на 10 процентов большую, чем идеализированное значение AHEW для указанного простого полиэфирамина, и где полиамид предпочтительно характеризуется остаточной влажностью в диапазоне от приблизительно 10% до приблизительно 30%.

Настоящее изобретение, кроме того, относится к способу изготовления упомянутой нити для одежного текстиля из упомянутого полиамида, при этом упомянутый способ включает экструдирование упомянутого расплавленного полиамида через фильерную пластину, содержащую капиллярные отверстия; и формирование нити из филаментов, выходящих из фильерной пластины.

Нить для одежного текстиля настоящего изобретения представляет собой текстильную нить, которая является подходящей для использования при изготовлении нижеследующего и ограничивается этим: одежные текста ли или одежные ткани, либо одежные товары или предметы одежды, изготовленные из нее.

Нить может быть сформирована в виде непрерывной моно- или мультифиламентной нити, содержащей один или несколько непрерывных сформованных филаментов, по меньшей мере некоторые из которых частично или полностью образованы вышеупомянутым полиамидом. В соответствии с предпочтительными вариантами осуществления все филаменты, образующие нить, частично или полностью изготовлен из вышеупомянутого полиамида, образованного из найлона и простого полиэфирдиамина.

В некоторых вариантах осуществления нить может быть изготовлена из штапельных волокон при использовании способа прядения.

В некоторых вариантах осуществления филаменты или волокна, образующие нить, являются однокомпонентными, то есть, полностью образованными полиамидом. В других вариантах осуществления филаменты или волокна являются многокомпонентными филаментами или волокнами, например, бикомпонентными филаментами или волокнами, содержащими часть, образованную из упомянутого полиамида, и по меньшей мере вторую часть, образованную из другого полимера. Бикомпонентные волокна или филаменты могут обладать структурой «ядро-оболочка», включающей оболочку, образованную из упомянутого полиамида, частично или полностью окружающую ядро, образованное из другого материала. В соответствии с дополнительными вариантами осуществления бикомпонентные волокна или филаменты могут обладать структурой «бок о бок», где первая продольная часть, образованная из упомянутого полиамида, простирается параллельно второй продольной части, образованной из другого материала.

Второй компонент, образующий бикомпонентное волокно, может быть выбран из группы, включающей: полипропилен; полиэтилентерефталат; полибутилентерефталат; термопластический полиуретан или их комбинации.

В соответствии с некоторыми вариантами осуществления бикомпонентные волокна и филаменты могут содержать первую часть, образованную из вышеупомянутого полиамида, и вторую часть, образованную из найлона, например, найлона 6 или найлона 6,6.

Настоящее изобретение, кроме того, относится к одежным текстилям или одежным тканям или одежным нетканым материалам или одежным товарам или предметам одежды, изготовленным из этой нити.

Краткое описание чертежей

Фигура 1 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 2 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 3 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 4 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 5 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 6 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 7 представляет собой диаграмму дифференциальной сканирующей калориметрии (ДСК) для полиамида, использующегося в настоящем изобретении.

Фигура 8 представляет собой диаграмму, демонстрирующую влагопоглощение для полиамида, использующегося в настоящем изобретении.

Необходимо отметить то, что фигуры представляют собой просто примеры полиамида, из которого изготавливают нить для одежного текстиля настоящего изобретения.

Осуществление изобретения

В следующем далее подробном описании излагается подробная информация о полиамидах, подходящих для использования в настоящем изобретении.

Несмотря на включение в следующее далее подробное описание множества конкретных деталей в целях иллюстрирования специалисты в соответствующей области техники должны понимать то, что в объем вариантов осуществления, описанных в настоящем документе, включается множество вариаций и изменений следующих далее подробностей.

В соответствии с этим, следующие далее варианты осуществления представлены без какого-либо нарушения общности и без наложения ограничений в отношении какого-либо заявленного изобретения. Перед изложением более подробной информации о настоящем изобретении необходимо понимать то, что данное изобретение не ограничивается конкретными описанными вариантами осуществления, и они могут варьироваться. Также необходимо понимать то, что терминология, использующаяся в настоящем документе, предназначена только для целей описания конкретных вариантов осуществления и не предполагает выполнения функции ограничения, поскольку объем настоящего изобретения будет ограничиваться только прилагаемой формулой изобретения. Если только не будет определено другого, то все научные и технические термины, использующиеся в настоящем документе, имеют то же самое значение, что и обычно понимаемое специалистами в соответствующей области техники, к которой относится данное изобретение.

В соответствии с использованием в данном описании изобретения и прилагаемой формуле изобретения формы единственного числа «один», «некий» и «данный» включают соответствия во множественном числе, если только контекст не будет ясно диктовать другого. Таким образом, например, ссылка на «полиамид» включает множество полиамидов.

В данном описании изобретения термины «охватывает», «охватывающий», «содержащий» и «имеющий» и тому подобное могут иметь значение, приписываемое им в патентном законодательстве США, и могут означать «включает», «включающий» и тому подобное и в общем случае интерпретируются как открытые термины. Термин «состоящий из» является закрытым термином и включает только компоненты, структуры, стадии и тому подобное, что перечисляется конкретно, и что находится в соответствии с патентным законодательством США. Термины «по существу состоящий из» или «по существу состоит» и тому подобное при отнесении к способам и композициям, охватываемым настоящим изобретением, относятся к композициям, подобным тем, которые описываются в настоящем документе, но которые могут включать дополнительные структурные группы, компоненты композиции или стадии способа. Однако, такие дополнительные структурные группы, компоненты композиции или стадии способа и тому подобное не оказывают существенного воздействия на базовую и новую характеристику (характеристики) композиций или способов в сопоставлении с тем, что имеет место для соответствующих композиций или способов, описанных в настоящем документе. Говоря более подробно, термины «по существу состоящий из» или «по существу состоит» и тому подобное при отнесении к способам и композициям, охватываемым настоящим изобретением, имеют значение, приписываемое в патентном законодательстве США, и термин является открытым, что делает возможным присутствие более чем того, что упоминается, (например, следовых количеств загрязнителей, компонентов, нереакционно-способных по отношению к полимеру или компонентам, реагирующим с образованием полимера, и тому подобного) до тех пор, пока базовые или новые характеристики того, что упоминается, не будут изменяться в результате присутствия более чем того, что упоминается, но при исключении вариантов осуществления предшествующего уровня техники. В случае использования открытого термина, подобного терминам «содержащий» или «включающий», необходимо понимать то, что непосредственное обоснование должно предусматриваться также и для формулировки «по существу состоящий из», а также формулировки «состоящий из», как если бы это утверждалось в явной форме.

Термин «эквивалентная масса на один аминовый атом водорода (AHEW)» определяют как молекулярную массу простого полиэфирамина, поделенную на количество активных аминовых атомов водорода на одну молекулу. В порядке иллюстрирования один идеализированный простой полиэфирдиамин, имеющий среднюю молекулярную массу 2000, и где все концевые группы простого полиэфира были бы аминовыми концевыми группами, таким образом, внося вклад в виде 4,0 активного аминового атома водорода на одну молекулу, будет характеризоваться значением AHEW 500 г при расчете на один эквивалент. В порядке сопоставления в случае фактического наличия 10 процентов концевых групп в виде гидроксила вместо амина будет иметь место только 3,6 активного аминового атома водорода на одну молекулу, и простой полиэфирамин будет характеризоваться значением AHEW 556 г при расчете на один эквивалент. Количество активных аминовых атомов водорода на одну молекулу и поэтому значение AHEW для заданного простого полиэфирамина могут быть рассчитаны в соответствии с известными и обычными методиками современного уровня техники, однако, предпочтительно проводить вычисление в результате определения уровня содержания азота аминовых групп при использовании методики, описанной в документе ISO 9702. Термин «алифатическая группа» относится к насыщенной или ненасыщенной линейной или разветвленной углеводородной группе и включает, например, алкильные, алкенильные и алкинильные группы.

Термины «алк» или «алкил» относятся к прямо- или разветвленно-цепочечным углеводородным группам, содержащим от 1 до 12 атомов углерода, например, от 1 до 8 атомов углерода, таким как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, пентил, гексил, гептил, н-октил, додецил, октадецил, амил, 2-зтилгекскл и тому подобное. Алкильная группа является необязательно замещенной, если только не будет утверждаться другого, при использовании одной или нескольких групп, выбираемых из арила (необязательно замещенного), гетероцикло (необязательно замещенного), карбоцикло (необязательно замещенного), галогена, гидрокси, защищенного гидрокси, алкокси (например, от C1 до С7) (необязательно замещенного), ацила (например, от C1 до С7), арилокси (например, от C1 до С7) (необязательно замещенного), сложного алкилового эфира (необязательно замещенного), сложного арилового эфира (необязательно замещенного), алканоила (необязательно замещенного), ароила (необязательно замещенного), карбокси, защищенного карбокси, циано, нитро, амино, замещенного амино, (монозамещенного) амино, (дизамещенного) амино, защищенного амино, амидо, лактама, мочевино, уретана, сульфонила и тому подобного.

Термин «алкенил» относится к прямо- или разветвленно-цепочечным углеводородным группам, содержащим от 2 до 12 атомов углерода, например, от 2 до 4 атомов углерода, и по меньшей мере одну двойную углерод-углеродную связь (либо цис, либо транс), таким как этенил (винил). Алкенильная группа является необязательно замещенной, если только не будет утверждаться другого, при использовании одной или нескольких групп, выбираемых из арила (в том числе замещенного арила), гетероцикло (в том числе замещенного гетероцикло), карбоцикло (в том числе замещенного карбоцикло), галогена, гидрокси, алкокси (необязательно замещенного), арилокси (необязательно замещенного), сложного алкилового эфира (необязательно замещенного), сложного арилового эфира (необязательно замещенного), алканоила (необязательно замещенного), ароила (необязательно замещенного), циано, нитро, амино, замещенного амино, амидо, лактама, мочевино, уретана, сульфонила и тому подобного.

Термин «алкинил» относится к прямо- или разветвленно-цепочечным углеводородным группам, содержащим от 2 до 12 атомов углерода, например, от 2 до 4 атомов углерода, и по меньшей мере одну тройную углерод-углеродную связь, таким как этинил (ацетиленил). Алкинильная группа является необязательно замещенной, если только не будет утверждаться другого, при использовании одной или нескольких групп, выбираемых из арила (в том числе замещенного арила), гетероцикло (в том числе замещенного гетероцикло), карбоцикло (в том числе замещенного карбоцикло), галогена, гидрокси, алкокси (необязательно замещенного), арилокси (необязательно замещенного), сложного алкилового эфира (необязательно замещенного), сложного арилового эфира (необязательно замещенного), алканоила (необязательно замещенного), ароила (необязательно замещенного), циано, нитро, амино, замещенного амино, амидо, лактама, мочевино, уретана, сульфокила и тому подобного.

Фразы, такие как «подходящий для обеспечения», «достаточный для стимулирования» или «достаточный для получения» и тому подобное, в контексте способов синтеза относятся к условиям реакции, относящимся ко времени, температуре, растворителю, концентрациям реагентов и тому подобному, которые в соответствии с уровнем знаний специалистов в соответствующей области техники должны варьироваться для обеспечения подходящих количества или выхода продукта реакции. Нет необходимости в том, чтобы желаемый продукт реакции был бы единственным продуктом реакции, или в том, чтобы исходные материалы потреблялись бы полностью, притом условии, что желаемый продукт реакции может быть выделен или дополнительно использован другим образом.

Необходимо отметить то, что соотношения, концентрации, количества и другие численные данные могут быть выражены в настоящем документе в формате диапазона. Необходимо понимать то, что такой формат диапазона используется для удобства и краткости и, таким образом, должен гибко интерпретироваться как включающий не только численные значения, приведенные в явной форме в виде границ диапазона, но также и как включающий все индивидуальные численные значения или поддиапазоны, включенные в пределы данного диапазона, как если бы каждые численные значение и поддиапазон включали бы фразу «от приблизительно «x» до приблизительно «y»». В порядке иллюстрирования диапазон концентраций в виде «от приблизительно 0,1% до приблизительно 5%» должен интерпретироваться как включающий не только приведенную в явной форме концентрацию в диапазоне от приблизительно 0,1% (масс.) до приблизительно 5% (масс), но также и как включающий индивидуальные концентрации (например, 1%, 2%, 3% и 4%) и поддиапазоны (например, 0,5%, 1,1%, 2,2%, 3,3% и 4,4%) в пределах указанного диапазона. В одном варианте осуществления термин «приблизительно» может включать традиционное округление в соответствии со значащими цифрами численного значения. В дополнение к этому, фраза «приблизительно от «x» до «y»» включает фразу «от приблизительно «x» до приблизительно «y»».

Термин «приблизительно» в соответствии с использованием в настоящем документе при обращении к численным значению или диапазону предусматривает степень вариативности для указанного значения или диапазона, например, в пределах 10% или в одном аспекте в пределах 5% от указанного значения или указанной границы диапазона.

В дополнение к этому, в случае описания признаков или аспектов изобретения при выражении через перечень или группу Маркуша специалисты в соответствующей области техники должны понимать то, что, тем самым, изобретение также описывается при выражении через любых индивидуальных члена или подгруппы членов группы Маркуша. Например, в случае описания X как выбираемого из группы, состоящей из брома, хлора и иода, будут полностью описанными притязания на X в виде брома и притязания на X в виде брома и хлора, как если бы они перечислялись индивидуально. Например, в случае описания признаков или аспектов изобретения при выражении через такие перечни специалисты в соответствующей области техники должны понимать то, что изобретение, тем самым, также описывается при выражении через любую комбинацию индивидуальных членов или подгрупп членов перечня или группы Маркуша. Таким образом, в случае описания X как выбираемого из группы, состоящей из брома, хлора и иода, и описания Y как выбираемого из группы, состоящей из метила, этила и пропила, будут полностью описанными и обоснованными притязания на X в виде брома и на Y в виде метила.

В соответствии с использованием в настоящем документе все процентные составы представлены в виде уровней массового процентного содержания, если только не будет утверждаться другого. В случае обращения к растворам компонентов уровни процентного содержания будут относиться к уровням массового процентного содержания для композиции, содержащей растворитель (например, воду), если только не будет указано другого.

В соответствии с использованием в настоящем документе все молекулярные массы (Mw) полимеров являются среднемассовыми молекулярными массами, если только не будет указано другого.

Все публикации и патенты, процитированные в данном описании изобретения, посредством ссылки включаются в настоящий документ, как если бы каждые индивидуальные публикация или патент были бы конкретно и индивидуально указаны как включенные посредством ссылки, и посредством ссылки включаются в настоящий документ для раскрытия и описания способов и/или материалов, в связи с которыми публикации процитированы. Цитирование любой публикации проводится в связи с ее описанием, предшествующим дате подачи настоящей заявки, и не должно восприниматься в качестве допущения того, что настоящее описание изобретения не имеет прав на предвосхищение такой публикации вследствие предшествующего описания. Кроме того, представленные даты публикации могли бы отличаться от фактических дат публикации, которые могут потребовать независимого подтверждения.

Как это должно быть очевидным для специалистов в соответствующей области техники после прочтения данного описания изобретения, каждый из индивидуальных вариантов осуществления, описанных и проиллюстрированных в настоящем документе, имеет дискретные компоненты и признаки, которые легко могут быть отделены от признаков любых других нескольких вариантов осуществления или объединены с ними без отклонения от объема и сущности настоящего изобретения. Любой процитированный способ может быть осуществлен в порядке процитированных событий или в любом другом порядке, который является логически возможным.

Варианты осуществления настоящего изобретения, если только не будет указано другого, используют методики химии и тому подобное, что соответствует уровню знаний специалистов в соответствующей области техники. Такие методики полностью разъясняются в литературе.

Полиамиды, подходящие для использования в настоящем изобретении, содержат сегменты простого полиэфира и найлон, при этом указанный полиамид содержит найлон и простой полиэфирдиамин, при этом простой полиэфирдиамин имеет молекулярную массу, составляющую по меньшей мере 1500 и эквивалентную массу на один аминовый атом водорода (AHEW), менее чем на 10 процентов большую, чем идеализированное значение AHEW для указанного простого полиэфирдиамина, и где полиамид предпочтительно характеризуется остаточной влажностью в диапазоне от приблизительно 10% до приблизительно 30%. В предпочтительных вариантах осуществления настоящего изобретения простой полиэфирдиамин характеризуется значением AHEW, менее чем на 8 процентов большим, или менее чем на 5 процентов большим, или менее чем на 2 процента большим, чем идеализированное значение AHEW для указанного простого полиэфирдиамина.

Полиамиды, описанные в настоящем документе, являются хорошо подходящими для использования при получении гидрофильных полиамидных композиций, которые являются в особенности хорошо подходящими для использования при формовании нитей для одежного текстиля. Настоящее изобретение относится к нитям для одежного текстиля, полученным формованием из таких улучшенных синтетических полиамидных (найлоновых) полимерных композиций. В общем случае такие полиамиды содержат найлон и простой полиэфирамин и могут характеризоваться остаточной влажностью (согласно измерению в соответствии с описанием в настоящем документе) в диапазоне от приблизительно 10% до приблизительно 30%, предпочтительно от приблизительно 10 до приблизительно 25%, предпочтительно от приблизительно 15 до приблизительно 25%. Такое остаточное влагосодержание может создавать возможности для улучшенной перерабатываемости во время последующей переработки полиамидных композиций. Например, полиамид может характеризоваться относительным удлинением при разрыве в диапазоне от 20% до 90% при формовании в нити. Полиамидная композиция может представлять собой полимер, подвергаемый либо кислотному (анионному), либо основному (катионному) окрашиванию в соответствии с обсуждением в настоящем документе. В одном варианте осуществления по меньшей мере 85 процентов основной цепи полимера (между амидными звеньями) могут составлять алифатические группы. Найлон, обсуждающийся в настоящем документе, может представлять собой полигексаметиленадипамид (найлон 6,6), поликапроамид (найлон 6) или сополимеры любого из них. В одном варианте осуществления найлон может представлять собой найлон 6,6. В общем случае найлон может присутствовать в полиамиде в количестве в диапазоне от приблизительно 50% до 95% (масс.).

Простой полиэфирамин может быть получен в результате проведения реакции между полиэтиленгликолем, имеющим молекулярную массу, составляющую приблизительно 2000, и пропиленоксидом в количестве в диапазоне от трех до четырех молекул для превращения первичных концевых гидроксильных групп во вторичные гидроксильные концевые группы. Вторичные гидроксильные концевые группы впоследствии превращают в аминовые группы. Неполное превращение приводит в результате к получению простого полиэфираминового продукта, содержащего остаточные гидроксильные концевые группы, такие гидроксильные группы неспособны образовывать амидные группы во время осуществления процесса полимеризации полиамида, ограничивая скорость и степень полимеризации, и, таким образом, являются нежелательными. Такое неполное превращение отражается в значении AHEW простого полиэфирамина, большем, чем идеализированное значение. В листе технических данных для продукта Elastamine® RE-2000 описывается простой полиэфирамин как простой полиэфирдиамин, имеющий приблизительную молекулярную массу 2000, таким образом, он характеризуется идеализированным значением AHEW 500 г при расчете на один эквивалент, лист технических данных дополнительно сообщает о фактическом значении AHEW, составляющем 505 г при расчете на один эквивалент. В порядке сопоставления в листе технических данных для продукта Jeffamine ED-2003 описывается простой полиэфирамин в виде простого полиэфирдиамина, имеющего приблизительную молекулярную массу 2000; таким образом, он также характеризуется идеализированным значением AHEW 500 г при расчете на один эквивалент, в листе технических данных дополнительно сообщается о фактическом значении AHEW, составляющем 575 г при расчете на один эквивалент.

Полиамиды по изобретению в общем случае включают простой полиэфирамин, характеризующийся значением AHEW, менее, чем на 10 процентов большим, чем идеализированное значение AHEW для указанного простого полиэфирамина. Простой полиэфирамин предпочтительно представляет собой простой полиэфирдиамин. В одном варианте осуществления простой полиэфирамин может представлять собой простой алкилполиэфирамин. В одном аспекте простой полиэфирамин может содержать алифатические группы. В еще одном другом аспекте простой полиэфирамин может представлять собой продукт Elastamine® RE-2000 (Huntsman International LLC). В одном варианте осуществления простой полиэфирамин может обладать следующей далее структурой:

В одном дополнительном варианте осуществления простой полиэфирамин может представлять собой сополимер в виде α,ω-диаминосополи(оксиалкилен-простого оксиалкиленового эфира). В одном аспекте сополимер в виде α,ω-диаминосополи(оксиалкилен-простого оксиалкиленового эфира) может быть сополимером в виде α,ω-диаминосополи(оксиэтилен-простого окситетраметиленового эфира) в соответствии с описанием в патентной заявке Соединенных Штатов №20120065362А1. Такой простой полиэфирамин может быть получен в результате проведения реакции между полиэтиленгликолем, имеющим молекулярную массу, составляющую приблизительно 2000, и пропиленоксидом в количестве в диапазоне от трех до четырех молекул для превращения первичных концевых гидроксильных групп во вторичные гидроксильные концевые группы.

В соответствии с обсуждением в настоящем документе простой полиэфирдиамин может быть использован при полимеризации найлоновых мономеров для получения полиамида, который может быть сформирован в найлоновые нити, которые демонстрируют хорошие характеристики гидрофильности. Такие свойства могут придавать тактильные эстетические характеристики и комфорт при носке, что является исключительно желательным для одежных товаров, изготовленных из данных нитей.

Кроме того, простые полиэфирамины могут присутствовать в полиамиде и могут иметь различные молекулярные массы в зависимости от желаемых свойств получающегося в результате полимера, в том числе перерабатываемости в соответствии с обсуждением в настоящем изобретении. В одном варианте осуществления простой полиэфирамин может иметь молекулярную массу, составляющую по меньшей мере 1500. В других аспектах простой полиэфирамин может иметь молекулярную массу, составляющую по меньшей мере 2500 или даже по меньшей мере 5000. В дополнение к этому, простой полиэфирамин может присутствовать в количестве в диапазоне от приблизительно 1% (масс.) до приблизительно 20% (масс.) от полиамида. В одном аспекте простой полиэфирамин может присутствовать в количестве в диапазоне от приблизительно 5% (масс.) до приблизительно 15% (масс.), предпочтительно от приблизительно 10% (масс.) до приблизительно 15% (масс.). В еще одном предпочтительном варианте осуществления простой полиэфирамин присутствует в количестве в диапазоне от приблизительно 8% (масс.) до приблизительно 18% (масс.).

Полиамиды, описанные в настоящем документе, могут дополнительно содержать двухосновную кислоту. В одном примере двухосновная кислота может представлять собой алифатическую двухосновную кислоту, содержащую от 6 до 12 атомов углерода, терефталевую кислоту, изофталевую кислоту и их смеси. В одном аспекте двухосновная кислота может представлять собой адипиновую кислоту. Двухосновная кислота может присутствовать в полимере в количестве, обеспечивающем получение по существу эквимолярных соотношений между кислотными группами и аминовыми группами простого полиэфирамина. Полиамиды, описанные в настоящем документе, могут обладать различными физическими свойствами. В одном варианте осуществления полиамид может характеризоваться наличием от 42 до 49 грамм-эквивалентов аминовых концевых групп при расчете на 1000 килограммов полимера. В дополнение к этому, полиамид может иметь относительную вязкость в диапазоне от приблизительно 35 до приблизительно 45. В еще одном варианте осуществления относительная вязкость может быть рассчитана на основании муравьинокислотного метода испытания в соответствии с документом ASTM D789-86, известным на время подачи заявки на настоящее изобретение в Ведомстве Соединенных Штатов по патентам и товарным знакам. Полиамид может характеризоваться индексом желтизны в диапазоне от приблизительно 30 до приблизительно 45. В одном более подробном аспекте полиамид может характеризоваться координатой цветности L* в диапазоне от приблизительно 75 до приблизительно 85. В еще одном аспекте полиамид может характеризоваться координатой цветности а* в диапазоне от приблизительно -5 до приблизительно 5. В еще одном другом аспекте полиамид может характеризоваться координатой цветности b* в диапазоне от приблизительно 5 до приблизительно 25.

При использовании метода испытания, согласующегося с категорией белизны согласно комиссии CIE, для каждого образца может быть определена белизна. Для образцов индивидуально могут быть проведены измерения белизны (W) и желтизны (Y) при использовании отражательного спектрофотометра GRETAG MACBETH «COLOR EYE». Сначала в результате определения координат цветности CIELAB в виде L, а* и b*; а после этого вычисления значений W и Y при использовании методов, известных на современном уровне техники, (смотрите: ASTM Method Е313 - 1996 Standard Practice for Calculating Whiteness and Yellowness Indices from Instrumentally Measured Color Coordinates). Подробности в отношении данного измерения находятся в публикации Color Technology in the Textile Industry 2nd Edition, published by Committee RA 36, AATCC (1997); смотрите в данном томе: Special Scales for White Colors by Harold and Hunter, pp. 140-146 и ссылки в ней, все из которых посредством ссылки во всей своей полноте включаются в настоящий документ.

Кроме того, полиамиды, использующиеся в настоящем изобретении, могут дополнительно содержать катализатор, в частности, форсфорсодержащий катализатор. В одном варианте осуществления катализатор может присутствовать в полиамиде в количестве в диапазоне от 5 ч./млн. до 1000 ч./млн. (масс.), в частности, от 10 ч./млн. до 1000 ч./млн. (масс.). В еще одном аспекте катализатор может присутствовать в количестве в диапазоне от 10 ч./млн. до 100 ч./млн. (масс.). Катализатор может включать без ограничения фосфорную кислоту, фосфористую кислоту, гипофосфорную кислоту, арилфосфоновые кислоты, арилфосфиновые кислоты, их соли и их смеси. В одном варианте осуществления катализатор может представлять собой гипофосфит натрия, гипофосфит марганца, фенилфосфинат натрия, фенилфосфонат натрия, фенилфосфинат калия, фенилфосфонат калия, бисфенилфосфинат гексаметилендиаммония, толилфосфинат калия или их смеси. В одном аспекте катализатор может представлять собой гипофосфит натрия.

Полиамиды и полиамидные композиции, описанные в настоящем документе, могут содержать «оптический отбеливатель». Такой оптический отбеливатель может быть получен в соответствии с изобретениями патентной заявки Соединенных Штатов №20080090945 A1; POLYAMIDE COMPOSITION WITH IMPROVED HEAT STABILITY AND WHITENESS; компании INVISTA NORTH AMERICA S.

Полиамиды и полиамидные композиции, подходящие для использования в настоящем изобретении, могут быть улучшены в отношении внешнего вида белизны в результате добавления оптического отбеливателя. Такие полиамиды могут характеризоваться постоянным улучшением белизны и могут сохранять данное улучшение белизны при проведении операций, таких как тепловая усадка. В одном варианте осуществления оптический отбеливатель может присутствовать в полиамиде в количестве в диапазоне от 0,01% (масс.) до 1% (масс.).

В еще одном варианте осуществления улучшение в отношении внешнего вида белизны может быть достигнуто в результате добавления матирующего средства, матирующее средство может представлять собой диоксид титана.

В дополнение к этому, данные полиамидные композиции могут содержать стабилизатор-антиоксидант или противомикробную добавку. В дополнение к этому, полиамидные композиции могут содержать противовспенивающую добавку. В одном варианте осуществления противовспенивающая добавка может присутствовать в полиамиде в количестве в диапазоне от 1 ч./млн. до 500 ч./млн. (масс.).

Полиамиды, подходящие для использования в настоящем изобретении, по самой своей природе являются подвергаемыми кислотному (анионному) окрашиванию, но также могут быть переведены в форму для основного (катионного) окрашивания в результате модифицирования данных полимеров или сополимеров при использовании восприимчивого к катионному красителю мономера, сополимеризованного в полимере. Данное модифицирование делает композиции в особенности восприимчивыми к окрашиванию при использовании основных (катионных) красителей. Одним примером такого мономера, восприимчивого к катионному красителю, является 5-натрий-сульфоизофталевая кислота.

Полиамиды, описанные в настоящем документе, могут быть получены при использовании способа, включающего введение в контакт двухосновной кислоты, простого полиэфирамина и найлоновой соли; получение смеси; нагревание смеси в закрытой емкости до температуры и при автогенном давлении, достаточных для индуцирования полимеризации смеси; и получение полиамида.

Способ получения полиамидов может дополнительно включать подачу в смесь катализатора, в том числе тех соединений, которые обсуждаются в настоящем документе. Способ получения полиамидов может дополнительно включать подачу в смесь противовспенивающей добавки. Способ получения полиамидов может дополнительно включать подачу в смесь оптического отбеливателя.

В общем случае найлоновые мономеры полиамида могут быть добавлены в виде соли, аминокислоты или лактама. Найлоновый мономер может представлять собой соль найлона 6,6 и может присутствовать в полиамиде в количестве в диапазоне от приблизительно 50% (масс.) до 95% (масс.).

При полимеризации для получения полиамидов могут быть использованы различные технологические параметры, в том числе температура и давление. Температура может находиться в диапазоне от приблизительно 190°C до приблизительно 290°C, а автогенное давление может находиться в диапазоне от приблизительно 250 фунтов на один квадратный дюйм абсолютного давления (фунт/дюйм2 (абс.)) (1720 кПа (абс.)) до приблизительно 300 фунтов на один квадратный дюйм абсолютного давления (фунт/дюйм2 (абс.)). В дополнение к этому, нагревание может быть проведено при парциальном вакууме. Достигаемый парциальный вакуум определяется конструкцией автоклава и экономическими соображениями в отношении способа.

В общем случае полимеризация может включать различные последовательные циклы нагревания. Такие циклы могут индивидуально включать профиль температуры нагревания и профиль давления. В общем случае намерение заключается в сохранении системы в текучем состоянии в результате объединения температуры для достижения достаточного плавления и уровня содержания воды для достижения достаточной растворимости. Последовательные циклы нагревания могут включать: первый цикл нагревания (С1), характеризующийся температурами начала в диапазоне от 170 до 215°C и конца в диапазоне от 190 до 230°C, в течение периода времени в диапазоне от 20 до 40 минут при давлении в диапазоне от 130 до 300 фунт/дюйм2 (абс); второй цикл нагревания (С2), характеризующийся температурами начала в диапазоне от 190 до 230°C и конца в диапазоне от 240 до 260°C, в течение периода времени в диапазоне от 20 до 45 минут при давлении в диапазоне от 130 до 300 фунт/дюйм2 (абс); третий цикл нагревания (С3), характеризующийся температурами начала в диапазоне от 240 до 260°C и конца в диапазоне от 250 до 320°C, в течение периода времени в диапазоне от 15 до 45 минут при давлении в диапазоне от 300 фунт/дюйм2 (абс.) до атмосферного давления; и четвертый цикл нагревания (С4), характеризующийся температурами начала в диапазоне от 250 до 320°C и конца в диапазоне от 250 до 320°C, в течение периода времени в диапазоне от 15 до 80 минут при давлении в диапазоне от атмосферного давления до приблизительно 200 мбар абсолютного вакуума. В заключение полимер экструдируют при использовании способов, хорошо известных на современном уровне техники. В общем случае полиамидная композиция по самой своей природе является подвергаемой кислотному окрашиванию, но в качестве опции может содержать полимер, подвергаемый катионному окрашиванию. Полиамидная композиция может содержать полигексаметиленадипамид (найлон 6,6) или поликапроамид (найлон 6) или сополимеры любого из них.

В общем случае способ получения полиамидной композиции может быть осуществлен автоклавным процессом. Способ может начинаться с концентрированной суспензии (при этом термин «суспензия» также включает понятие раствора), полученной из водного раствора найлоновой соли, аминокислоты или лактама или смесей, например, соли найлона 6,6, который подают в емкость автоклава. При необходимости суспензия может быть разбавлена или стать более концентрированной при использовании стадии упаривания. Суспензия может быть получена из водного раствора мономеров, таких как гексаметилендиамин и адипиновая кислота, известным образом в соответствии с современным уровнем техники. В еще одном конкретном варианте осуществления суспензия может содержать незначительное количество мономера найлона 6 совместно с водным раствором мономеров найлона 6,6 в форме водного раствора капролактама. Необязательно добавляемый водный раствор капролактама может быть перемешан с найлоновой солью в количестве, обеспечивающем получение уровня содержания найлона 6 в диапазоне от приблизительно 0,5% (масс.) до приблизительно 10% (масс.). В еще одном конкретном варианте осуществления суспензия может содержать простой полиэфирамин совместно с количеством двухосновной кислоты, обеспечивающим получение по существу эквимолярных соотношений между кислотными группами и аминовыми группами простого полиэфирамина. После этого емкость автоклава может быть нагрета до приблизительно 230°C (или какой-либо другой функциональной температуры), обеспечивая увеличение внутреннего (автогенного) давления. В автоклав и смесь мономеров в виде водной дисперсии при необходимости можно нагнетать матирующее средство в виде диоксида титана (TiO2).

В одном варианте осуществления водную дисперсию простого полиэфирамина совместно с количеством двухосновной кислоты, например, адипиновой кислоты, обеспечивающим получение по существу эквимолярных соотношений между кислотными группами и аминовыми группами простого полиэфирамина, можно нагнетать в смесь в емкости автоклава. После этого смесь может быть нагрета в автоклаве до приблизительно 245°C (или какой-либо другой функциональной температуры). Во время нахождения при данной температуре давление автоклава может быть уменьшено до атмосферного давления и дополнительно уменьшено по величине в результате приложения вакуума известным образом для получения полиамидной композиции. Автоклав, содержащий полиамидную композицию, выдерживался бы при данной температуре в течение приблизительно 30 минут. За данной стадией могут следовать дополнительное нагревание полиамидной полимерной композиции в автоклаве до приблизительно 285°C, например, и введение сухого азота в емкость автоклава и увеличение давления в автоклаве в результате введения сухого азота до величины в диапазоне от приблизительно 4 до приблизительно 5 бар абсолютного давления. Полимерная композиция может быть высвобождена из автоклава в результате открытия отверстия в емкости автоклава и обеспечения течения расплавленной полиамидной композиции из емкости в виде шнуров. Данные шнуры могут быть подвергнуты охлаждению и закаливанию в токе воды. После этого шнуры из полиамидного полимера могут быть гранулированы известным образом и дополнительно охлаждены при использовании воды.

Описанный выше автоклавный процесс может приводить к получению полиамидной композиции, характеризующейся значением ОВ, определяемым по муравьинокислотному методу, в диапазоне от приблизительно 25 до приблизительно 60. В еще одном варианте осуществления описанный выше автоклавный процесс может приводить к получению полиамидной композиции, характеризующейся значением ОВ, определяемым по муравьинокислотному методу, диапазоне от приблизительно 38 до приблизительно 45.

При необходимости способ может быть модифицирован для получения полиамидной композиции, характеризующейся наличием от приблизительно 25 до приблизительно 130 грамм-эквивалентов аминовых концевых групп при расчете на 1000 килограммов полимера, при условии добавления избытка водного раствора гексаметилендиамина к водному раствору найлоновой соли.

Найлоновые полимеры и сополиамиды, описанные в настоящем документе, по самой своей природе могут быть подвергаемыми кислотному окрашиванию. В одном варианте осуществления количество свободных аминовых концевых групп (AEG) в данных полимерах составляет по меньшей мере 25 грамм-эквивалентов при расчете на 1000 килограммов найлонового полимера. В целях придания полимерам способности к более глубокому кислотному окрашиванию может быть использован увеличенный уровень содержания свободных аминовых кислотных групп. Найлоновые полимеры, подвергаемые более глубокому кислотному окрашиванию, характеризуются увеличенным уровнем содержания AEG, составляющим, например, по меньшей мере 35 грамм-эквивалентов при расчете на 1000 килограммов найлонового полимера, или могут быть использованы уровни содержания AEG в диапазоне от 60 до 130 грамм-эквивалентов при расчете на 1000 килограммов найлонового полимера.

Кроме того, необходимо отметить то, что может быть получена маточная смесь простого полиэфирамина, содержащая эквивалент подходящей двухосновной кислоты, например, адипиновой кислоты, по аминовой концевой группе. После этого данная маточная смесь может быть подана в автоклавный процесс. В одном альтернативном варианте осуществления полиамидная композиция может быть получена по способу маточной смеси, в котором используют форму хлопьев или расплава, содержащую простой полиэфирамин, диспергированный в найлоне в виде либо найлона 6,6, либо найлона 6. Затем форму хлопьев или расплава впоследствии добавляют в качестве маточной смеси, содержащей найлон. В одном варианте осуществления как найлоновые хлопья маточной смеси, содержащие простой полиэфирамин, так и найлон в форме хлопьев расплавляют. В одном варианте осуществления найлоновые хлопья, содержащие простой полиэфирамин, расплавляют и добавляют к найлоновому расплаву. В любом случае расплав продавливают из экструдера в насос, который перекачивает полиамидную композицию в фильтрующий элемент и фильеру для изготовления нитей для одежного текстиля изобретения.

Найлоновые полимеры и сополиамиды, описанные в настоящем документе, также могут быть переведены в форму, пригодную для основного окрашивания, то есть, форму, восприимчивую к окрашиванию при использовании основных красителей, также называемых катионными красителями. Такие композиции для основного окрашивания получают из полиамидного полимера, содержащего модификатор катионного окрашивания, сополимеризованный в полимере. Получение таких полиамидов, модифицированных для катионного окрашивания, описывается в патенте Соединенных Штатов №5,164,261 автора Windley. В одном варианте осуществления полимер может быть модифицирован во время полимеризации при использовании модификатора катионного окрашивания, например, 5-сульфоизофталевой кислоты, в количестве в диапазоне от 0,5% (масс.) до 4% (масс.). Обычно отвешенное количество натриевой соли 5-сульфоизофталевой кислоты может быть объединено с известным количеством соли предшественника полиамида в автоклаве при использовании стандартных методик полимеризации, известных на современном уровне техники. В одном варианте осуществления количество модификатора катионного окрашивания, присутствующего в полимере, может находиться в диапазоне от приблизительно 0,75% (масс.) до приблизительно 3% (масс.) согласно определению в результате проведения анализа полимера на совокупную серу. Данное количество модификатора катионного окрашивания приводится в виде эквивалентных сульфонатных групп. Концентрация сульфонатных групп может находиться в диапазоне от по меньшей мере 25 грамм-эквивалентов при расчете на 1000 килограммов полимера вплоть до приблизительно 150 грамм-эквивалентов при расчете на 1000 килограммов полимера.

В одном варианте осуществления простой полиэфирамин может быть подан в полиамидную композицию, и, таким образом, является неотъемлемой частью самой нити из одежного текстиля при изготовлении ткани в противоположность нанесению на ткань. В одном варианте осуществления нить для одежного текстиля настоящего изобретения обладает улучшенными гидрофильными свойствами согласно измерению при использовании различных испытаний на впитывание воды и остаточную влажность.

Обычно нить в настоящем документе может быть мультифиламентной текстильной нитью в форме либо низкоориентированной нити (LOY), либо частично ориентированной нити (POY), либо полностью вытянутой нити (FDY). Нить может быть текстурированной нитью, изготовленной из частично ориентированной нити. Кроме того, нить может быть по существу непрерывной, то есть, образованной одной или несколькими непрерывными филаментами. В других вариантах осуществления непрерывный филамент может быть разрезан на штапельные волокна, и последние могут быть преобразованы в непрерывную пряжу при использовании способа прядения, что в результате приводит к изготовлению непрерывного изделия промышленного производства, образованного из более коротких волокон. Такие нити могут быть использованы для изготовления тканей, тканых, нетканых или вязаных изделий промышленного производства, которые, в свою очередь, могут быть использованы для изготовления предметов одежды.

В одном варианте осуществления устройства и способы для формования нитей описываются в патенте Соединенных Штатов №6,855,425, и подобные методики подобным образом могут соответствовать контексту полиамидов, полученных и описанных в настоящем документе.

Изготовленные нити являются нитями для одежного текстиля, предназначенными для областей применения для одежной ткани. Другими словами, могут быть желательными нити, характеризующиеся толщиной нити в диапазоне от 5 до 300 дтекс и толщиной филамента в диапазоне от 0,5 до 7 дтекс. В определенных вариантах осуществления нить содержит от 1 до 300 филаментов. В некоторых вариантах осуществления нить содержит от 3 до 150 филаментов.

В соответствии с некоторыми вариантами осуществления нить характеризуется значением DPF (дтекс на один филамент) в диапазоне от 0,5 до 2,5, например, от 1 до 1,5.

В одном варианте осуществления нити могут характеризоваться равномерностью филаментов в процентах Устера (U%), составляющей 1,5% и менее, более часто 1% и менее. Такая равномерность может быть желательной в целях обеспечения наличия у нити высокой однородности внешнего вида, требуемой в областях применения для одежды, а также уменьшения обрывов нити при проведении операций по текстурированию, тканью и вязанию.

В еще одном варианте осуществления нити характеризуются относительным удлинением при разрыве в диапазоне от 20% до 120%. В соответствии с некоторыми вариантами осуществления нити характеризуются относительным удлинением при разрыве в диапазоне от 20% до 90%. Обычно нити характеризуются пределом прочности на разрыв в диапазоне от 25 до 65 сН/текс, например, от 30 до 45 сН/текс. Все данные свойства при растяжении являются желательными в областях применения для одежного текстиля.

В определенных вариантах осуществления нить из полиамида может характеризоваться уровнем содержания диоксида титана, меньшим, чем 0,1% (масс.), а более часто меньшим, чем 0,01% (масс.), что придает нити прозрачность или яркий блеск. В других вариантах осуществления нить из полиамида может характеризоваться уровнем содержания диоксида титана, большим, чем 0,3% (масс.) и/или даже большим, чем 2% (масс), что придает нити матовость или тусклый блеск. Также может быть использован уровень содержания диоксида титана в пределах данных диапазонов, например, также от 0,1% (масс.) до 0,3% (масс.).

Нити для одежного текстиля настоящего изобретения могут быть изготовлены при использовании известной технологии способа формования из расплава. При использовании такой технологии гранулированная полиамидная композиция, полученная при использовании автоклавного процесса, или расплав, полученный по способу маточной смеси, могут содержать в себе оптический отбеливатель в соответствии с представленным выше описанием и могут быть поданы в устройство формования. Расплавленный полимер направляют при использовании дозирующего насоса в фильтрующий элемент и экструдируют при температуре формования через фильерную пластину, содержащую капиллярные отверстия, имеющие форму, выбираемую для получения желаемого поперечного сечения филамента. Данные формы поперечного сечения, известные на современном уровне техники, включают круглые, некруглые, трехлопастные, полые формы и формы игрушки диаболо. Типичные полые филаменты могут быть изготовлены в соответствии с описанием в патенте США №6,855,425. Температуры формования могут находиться в диапазоне, например, от 270°C до 300°C. Пучок филаментов, выходящих из фильерной пластины, охлаждают при использовании кондиционированного закаливающего воздуха, подвергают обработке при использовании замасливателя (эмульсии масло/вода), необязательно переплетению, например, при использовании переплетающей воздушной струи.

В некоторых вариантах осуществления непрерывную нить, изготовленную таким образом, разрезают и превращают в штапельные волокна, которые впоследствии используют для изготовления пряжи или нитей в результате прядения или для изготовления нетканых материалов в результате гидросцепления, иглопробивания, ультразвукового скрепления, химического скрепления, термоскрепления и тому подобного.

В случае нити FDY поточная переработка на устройстве формования обычно включает осуществление нескольких поворотов вокруг комплекта прядильных дисков (питающих валиков), при этом количество поворотов является достаточным для предотвращения проскальзывания поверх данных валиков, после этого перепускание нити поверх еще одного комплекта валиков (вытяжных валиков), вращающихся с достаточной скоростью для растяжения нити на предварительно определенную величину (кратность вытяжки). В заключение осуществление способа продолжают в результате проведения тепловой усадки и релаксации нити при использовании запарной камеры перед проведением сматывания при скорости, составляющей по меньшей мере 3000 м/мин, предпочтительно по меньшей мере 4000 м/мин, например, 4800 м/мин и более. При необходимости может быть использован альтернативный способ тепловой усадки (или релаксации), такой как в случае нагретых валиков, а для регулирования натяжения во время проведения усадки или релаксации для нити между вытяжными валиками и намоточным устройством может быть включен еще один комплект прядильных дисков. Кроме того перед стадией конечного сматывания может быть осуществлено второе нанесение замасливателя и/или дополнительное переплетение.

В случае нити POY дополнительная поточная переработка обычно включает только проведение наматывания по синусоиде поверх двух прядильных дисков, вращающихся с одной и той же скоростью, а после этого перепускание нити на высокоскоростное намоточное устройство, сматывание при скорости, составляющей по меньшей мере 3000 м/мин, предпочтительно по меньшей мере 4000 м/мин, например, 4800 м/мин. Использование наматывания по синусоиде является выгодным для регулирования натяжения, но не существенным. Такая нить POY может быть использована непосредственно в виде малокрученой нити для тканья или вязания или в качестве исходного сырья для текстурирования.

Способ формования нитей LOY подобен тому, что имеет место для нитей POY за исключением использования скорости сматывания, составляющей 1000 м/мин и менее. Данные низкоориентированные нити в общем случае подвергают дополнительной переработке при использовании второй ступени, например, на обычной крутильно-вытяжной или намоточно-вытяжной машине.

В одном варианте осуществления полиамидный полимер, описанный в настоящем документе, может быть исключительно хорошо подходящим при формовании для изготовления непрерывных филаментов, которые могут быть сведены вместе для формирования мультифиламентных нитей. Способ формования из синтетических полимеров непрерывных филаментов и формирования мультифиламентных нитей для специалистов в соответствующей области техники известен. В общем случае при успешном формовании филаментов используют фильерную пластину, имеющую по меньшей мере одно капиллярное отверстие. Капиллярные отверстия соответствуют каждому индивидуальному филаменту, составляющему нить. В зависимости от формы поперечного сечения, требуемого для филамента, используют капиллярные отверстия фильеры (или выходную часть канала мундштука экструдера), имеющие круглые и некруглые поперечные сечения. В общем случае для определенной производительности (например, в граммах в минуту) по полимеру G при расчете на один капилляр используют следующее далее уравнение:

В данном уравнении ρ представляет собой плотность расплава полимера (например, для расплавленного найлона 6,6 при 290°C составляющую 1,0 грамм на см3), D представляет собой диаметр (равный удвоенному радиусу) капилляра в предположении круглого отверстия, a v представляет собой скорость филамента. Скорость экструзии представляется следующим далее уравнением:

В одном варианте осуществления полимер экструдируют при скорости экструзии в диапазоне от 20 сантиметров в секунду до 80 сантиметров в секунду. В еще одном варианте осуществления свежеэкструдированные филаменты могут быть подвергнуты закаливанию при использовании кондиционированного воздуха известным образом. На данной стадии индивидуальные филаменты охлаждают в обдувочной шахте при использовании боковой тяги кондиционированного воздуха и сводят вместе и подвергают замасливанию в результате проведения первичной отделки для изготовления нити, как это известно на современном уровне техники. Нить отправляют при использовании питающего валика на пару вытяжных валиков, где нить подвергают растяжению и ориентированию для формирования вытянутой нити, которую направляют при использовании валика в устройство стабилизации нити. Такое устройство стабилизации является общеизвестным на современном уровне техники и в данном случае при необходимости используется в качестве стадии последующей обработки нити. В заключение нить сматывают для получения паковки с нитью при скорости нити в диапазоне от 1000 до 6500 метров в минуту. Значение ОВ (или относительной вязкости в соответствии с муравьинокислотным методом) для нити находится в диапазоне от приблизительно 51 до приблизительно 54.

В одном варианте осуществления нить представляет собой вытянутую нить, характеризующуюся относительным удлинением в диапазоне от 22% до приблизительно 60%, степень усадки в кипящей воде находится в диапазоне от 3% до приблизительно 10%, предел прочности на разрыв для нити находится в диапазоне от 3 до приблизительно 7 граммов на одно денье, и значение ОВ для нити может варьироваться и хорошо регулироваться в диапазоне от приблизительно 40 до приблизительно 60. Нить представляет собой мультифиламентную полиамидную нить, имеющую тусклый блеск.

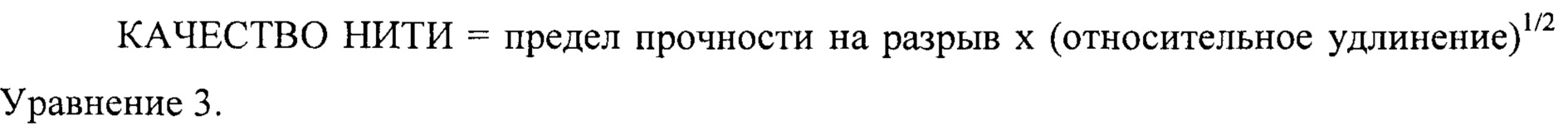

Производный параметр, характеризующий превосходные свойства данной нити, называется качеством нити и получается в виде произведения предела прочности на разрыв для нити (граммы на одно денье) и квадратного корня %-ного относительного удлинения, как в уравнении 3.

Качество нити представляет собой приблизительное значение для результата измерения «работы разрыва» нити. Как это известно для специалистов в соответствующей области техники, площадь поверхности под кривой нагрузка-относительное удлинение для нити является пропорциональной работе, произведенной для удлинения нити. В случае выражения предела прочности на разрыв через усилие при расчете на удельное значение денье, например, и выражения относительного удлинения через процентное изменение на единицу длины кривой нагрузка-относительное удлинение будет являться кривая напряжение-деформация. В данном случае площадь поверхности под кривой напряжение-деформация представляет собой работу для растяжения нити или работу разрыва нити. Улучшение качества нити обеспечивает изготовление полиамидной нити для одежды, которая является более приемлемой в различных областях применения. Данные области применения могут включать без ограничения основовязаные трикотажные материалы, кругловязаные трикотажные материалы, цельновязаные трикотажные предметы одежды, вязально-трикотажные изделия, нетканые материалы и технические ткани с низким денье.

В некоторых вариантах осуществления нить представляет собой многокомпонентную нить, где каждый филамент образован из двух и более частей, полученных из различных материалов. По меньшей мере одна из данных частей изготовлена из полиамида, содержащего найлон и простой полиэфирдиамин. Вторая или дополнительная часть каждого филамента может быть изготовлена из полимера, отличного от упомянутого полиамида, содержащего простой полиэфирдиамин. Например, ядро, изготовленное из найлона 6 или найлона 6,6, может быть частично или полностью окружено или обрамлено оболочкой, изготовленной из полиамида, содержащего простой полиэфирдиамин, образуя бикомпонентный филамент, обладающий структурой «оболочка-ядро». Образованную оболочкой часть бикомпонентного волокна предпочтительно изготавливают при использовании гидрофильного полиамида, содержащего простой полиэфирдиамин.

В других вариантах осуществления два компонента могут быть скомпонованы «бок о бок» по поперечному сечению филамента, образуя бикомпонентный филамент, обладающий структурой «бок о бок». Второй компонент бикомпонентного филамента может характеризоваться меньшей остаточной влажностью в сопоставлении с полиамидом, содержащим простой полиэфирдиамин. Совокупная остаточная влажность нити из бикомпонентного волокна в данном случае будет меньшей в сопоставлении с тем, что имеет место для однокомпонентной нити, но могут быть получены и другие ценные и желательные признаки, такие как меньшая основная масса. В соответствии с некоторыми вариантами осуществления бикомпонентное волокно может содержать от 10% (масс.) до 95% (масс.) полиамида, содержащего простой полиэфирдиамин, описанного в настоящем документе, и от 90% (масс.) до 5% (масс.) второго компонента, например, полипропилена. В соответствии с другими вариантами осуществления предлагаются бикомпонентные волокна, содержащие от 50% (масс.) до 80% (масс.) полиамида, содержащего простой полиэфирдиамин, описанного в настоящем документе, и от 50% (масс.) до 20% (масс.) второго компонента.

В определенных вариантах осуществления полиамидные нити демонстрируют различные характеристики окрашивания при использовании анионных красителей или катионных красителей. Данные характеристики окрашивания могут возникать вследствие наличия различных количеств аминовых концевых групп. Концентрация аминовых концевых групп (AEG) оказывает воздействие на глубину окрашивания полиамида при использовании анионных красителей. В альтернативном или дополнительном варианте полиамиды могут содержать анионные концевые группы, такие как сульфонатные или карбоксилатные концевые группы, которые делают полиамид подвергаемым катионному окрашиванию.

В определенных вариантах осуществления полиамидные нити окрашивают при использовании красителей, вступающих в реакцию с волокном, которые включают винилсульфонильные и/или β-сульфатоэтилсульфонильные группы. Такие красители, вступающие в реакцию с волокном, известны из патента Соединенных Штатов №5,810,890.

В определенных вариантах осуществления полиамидные нити окрашивают при использовании красителей, вступающих в реакцию с волокном, которые включают галогеновые производные азотсодержащих гетероциклических групп, таких как триазин, пиримидин и хиноксалин. Такие красители, вступающие в реакцию с волокном, описываются, например, в патенте Соединенных Штатов №6,869,453.

В других вариантах осуществления филаменты содержат аминовый компонент в виде гексаметилендиамина.

В других вариантах осуществления филаменты содержат аминовый компонент, который представляет собой смесь из гексаметилендиамина и по меньшей мере 20% (масс.) метилпентаметилендиамина при расчете на совокупную массу диамина.

В других вариантах осуществления полиамиды могут включать найлон 6.

Следующее далее обсуждение испытаний может быть использовано при представлении характеристик для различных параметров, обсуждающихся в настоящем документе. Предел прочности на разрыв для нити и относительное удлинение для нити могут быть определены в соответствии с документом ASTM method D 2256-80 (известным на момент подачи заявки на настоящее изобретение в Ведомство Соединенных Штатов по патентам и товарным знакам) при использовании устройства для испытания на растяжение INSTRON (Instron Corp., Canton, Massachusetts, USA 02021) и постоянной скорости траверсы. Предел прочности на разрыв выражают в сантипуазах на один текс-грамм для усилия на одно денье, а процент относительного удлинения представляет собой увеличение длины образца в виде процентной величины от первоначальной длины при разрывающей нагрузке.

Равномерность линейной плотности нити, также известная под наименованием процента Устера (U%) для нити, может быть определена при использовании устройства Uster evenness tester 3, type С, которое известно для специалистов в соответствующей области техники.

Измерение для аминовых концевых групп полимера может быть проведено в результате направленного титрования при использовании стандартизованного раствора хлорной кислоты для отвешенных образцов полимера, переведенных в раствор, после фильтрования для удаления нерастворимых матирующих пигментов.

Остаточную влажность полимера измеряют при использовании следующего метода. Образец полимера (100 г) высушивают в течение 18 часов при 80°C в вакууме. Первоначальный уровень влагосодержания для данного образца высушенного полимера предпочтительно измеряют при использовании устройства Aquatrac (PET version (4 Digit); Brabender Messtechnik) при установке на 160°C для приблизительно 1,9 г полимера. Измеренный при использовании данного метода уровень влагосодержания, меньший, чем 0,5% (масс.), принимали за показатель достаточности высушивания полимера.

После этого высушенный образец погружают в деминерализованную воду (500 г) при температуре окружающей среды (20°C) без какого-либо перемешивания. По истечении 48 часов образец (приблизительно 10 г) удаляют и аккуратно обсушивают при использовании впитывающей ткани. Часть образца (приблизительно 5 г; масса влажного образца) точно отвешивают в кювету из фольги и располагают в печи при 80°C в вакууме на 18 часов. Кювету удаляют и располагают в эксикаторе для охлаждения, а затем взвешивают повторно (масса, остающаяся после высушивания). После этого данную методику периодически повторяли (например, для 72, 144, 190 и 220 часов) вплоть до 220 часов. Влагопоглощение определяли при использовании следующего далее уравнения:

Остаточную влажность полимера определяют в виде влагопоглощения по истечении 220 часов или вплоть до достижения равновесного влагопоглощения (что определяют в виде изменения массы, не большего, чем 1%, в течение периода времени в 24 часа) в зависимости от того, что наступит раньше. Таким образом, в случае недостижения равновесного влагопоглощения к 220 часам остаточной влажностью будет являться влагопоглощение для 220 часов. В случае достижения равновесного влагопоглощения до 220 часов остаточной влажностью будет являться среднее значение (средняя величина) влагопоглощения для первых двух последовательных измерений, проведенных при равновесии.

Степени впитывания воды тканями, сконструированными из нити, могут быть измерены в результате вертикального погружения нижнего участка в 1,8 дюйма (4,6 см) полоски промытой ткани шириной в один дюйм (2,5 см) в деионизированную воду, визуального определения высоты воды, впитавшейся вверх по ткани, и регистрирования высоты в зависимости от времени. «Первоначальная степень впитывания» обозначает среднюю степень впитывания в течение первых двух минут испытания на впитывание.

Для характеристики гидрофильных полиамидных нитей, ткани и предметов одежды в настоящем документе может быть использовано испытание на «время процентного высушивания» для ткани или предмета одежды. Что также известно под наименованием испытаний на время процентного высушивания или определений «горизонтального впитывания». Испытания на время процентного высушивания проводят при использовании весов и компьютера; например, весов Mettler balance АЕ163 и компьютера, выполняющего программу Mettler BalanceLink 3.0 program. Получают и регистрируют массу круглого образца ткани диаметром в 2 дюйма (5,1 см). При использовании автоматизированной пипетки на весах располагают 0,10 грамма водопроводной воды и регистрируют ее массу. Круглый образец ткани сразу же ориентируют по центру сверху, а после этого располагают на воде. Совокупную массу ткани и воды регистрируют в данный момент времени (время = ноль минут), а после этого каждые две минуты в течение последующих 30 минут. Результаты по процентному высушиванию для заданного момента времени рассчитывают в соответствии со следующей формулой: % высушивания = 100 - [Wсовокупная - Wткань)/WH2O]×100.

Синтез полиамидов

Следующие далее синтезы представлены в целях обеспечения специалистов в соответствующей области техники полными раскрытием и описанием того, как осуществлять способы и использовать композиции и соединения, описанные в настоящем документе, для получения нитей для одежного текстиля, соответствующих изобретению. Были приложены усилия, направленные на обеспечение точности в отношении чисел (например, количеств, температуры и тому подобного), но необходимо принимать во внимание и определенные погрешности и отклонения. Если только не будет указано другого, то: части будут являться массовыми частями, температура будет приводиться в °C, а давление будет представлено в атмосферах. Стандартные температуру и давление определяют в виде 25°C и 1 атмосферы.

Синтез 1 - Полиамид, содержащий 5% (масс.) простого полиэфирамина

Приготовление соли

В колбу загружали и нагревали до 35°C 8380 г деминерализованной воды. Загружали и перемешивали до растворения 27 г (0,185 моля) адипиновой кислоты. Загружали 460 г 80%-ного водного раствора продукта Elastamine® RE2000 с последующим добавлением 8077 г соли найлона 6,6. Колбу оставляли перемешиваться вплоть до растворения. Образец отбирали и разбавляли и значение рН при 9,5% твердого вещества (приблизительно) проверяли и доводили до желаемого значения рН при использовании HMD (или адипиновой кислоты) - первоначально рН 8,3 затем уменьшалось до 8,1, поскольку наблюдаемые результаты по аминовым концевым группам (AEG) в отношении полимера, демонстрирующего AEG, были чересчур уж высокими. Твердые вещества проверяли при использовании весов с ИК-нагревателем для определения влагосодержания. Смесь оставляли перемешиваться в течение ночи при 35°C.

Полимеризация

Полученный раствор соли добавляли в автоклав объемом 24 л и добавляли 0,3 г 48%-ного водного раствора противовспенивателя Silwet L7605 (~20 ч./млн. при расчете на конечный полимер). Во время последовательного цикла нагревания 2 (С2) также добавляли 0,17% диоксида титана Hombitan М в виде суспензии при 40% (масс.). Целью является получение для полимера значения ОВ 40; значения AEG 45; 0,17% TiO2 и содержания 5% (масс.) продукта Elastamine® RE2000.

Для полимеризации какого-либо испарителя не использовали, но вместо этого разработали последовательный цикл нагревания 0 (С0) для получения положения по концентрации соли, подобного тому, что имеет место для партии испарителя, - по существу при «С0» смесь нагревали до приблизительно 185°C и продували при 137 фунт/дюйм2 (абс.) в течение периода времени 87 минут при одновременном увеличении температуры до 197°C перед переходом к последовательному циклу нагревания (С1).

Процесс последовательных циклов нагревания представлял собой нижеследующее: С1 - значение Т демонстрировало начало приблизительно при 197°C и конец при 220°C, давление, достигающее 265 фунт/дюйм2 (абс), определяет конец для С1, что занимало приблизительно 18 мин; С2 - 265 фунт/дюйм2 (абс.) выдерживали в течение 22 мин, значение Т увеличивали до 242°C; последовательный цикл нагревания 3 (С3) - давлению давали возможность уменьшиться до 14,5 фунт/дюйм2 (абс.) (атмосфера) в течение 35 мин, температуру увеличивали до конечной температуры 275°C; последовательный цикл нагревания 4 (С4) - 6 минут при атмосферном давлении в ходе одновременной установки вручную вакуумной системы, в течение 30 мин имело место приложение вакуума в 400 мбар, после этого вакуум стравливали при использовании азота обратно до атмосферного давления, что выдерживали в течение 5 мин. Затем полимер отливали. В определенном цикле вакуум для полимера выдерживали только в течение 25 мин, поскольку полимеризация протекала несколько чрезмерно, о чем свидетельствовало значение ОВ. Изготовили четыре полимера, которые охарактеризовали при использовании результатов, представленных в таблице 1.

Диаграмма метода ДСК для номера партии 1 представлена на фигуре 1. Диаграмма метода ДСК для номера партии 1 после повторного нагревания представлена на фигуре 2.

Синтез 2 - Полиамид, содержащий 10% (масс.) простого полиэфирамина

Приготовление соли

В колбу загружали и нагревали до 35°C 8223 г деминерализованной воды, загружали и перемешивали до растворения 54 г (0,37 моля) адипиновой кислоты и загружали 920 г 80%-ного водного раствора продукта Elastamine® RE2000 с последующим добавлением 7627 г соли найлона 6,6. Колбу оставляли перемешиваться вплоть до растворения. Образец отбирали и разбавляли и значение рН при 9,5% твердого вещества (приблизительно) проверяли и доводили до значения рН в диапазоне 8,3-8,1 при использовании HMD (или адипиновой кислоты). Твердые вещества проверяли при использовании весов с ИК-нагревателем для определения влагосодержания. Смесь оставляли перемешиваться в течение ночи при 35°C.

Полимеризация

Полученный раствор соли добавляли в автоклав объемом 24 л. Добавляли 2,51 г моногидрата гипофосфита натрия (до получения 100 ч./млн. Р в конечном полимере), а также 0,3 г 48%-ного водного раствора противовспенивателя Silwet L7605 (~20 ч./млн. при расчете на конечный полимер). Во время последовательного цикла нагревания 2 (С2) добавляли 0,17% диоксида титана Hombitan М в виде суспензии при 40% (масс.). Целью является получение для полимера значения ОВ 40; значения AEG 45; 0,17% TiO2 и содержания 10% (масс.) продукта Elastamine® RE2000.

Для полимеризации какого-либо испарителя не использовали, но вместо этого разработали последовательный цикл нагревания 0 (С0) для получения положения по концентрации соли, подобного тому, что имеет место для партии испарителя, - по существу при «С0» смесь нагревали до приблизительно 185°C и продували при 137 фунт/дюйм2 (абс.) в течение периода времени 90 минут при одновременном увеличении температуры до 197°C перед переходом к последовательному циклу нагревания 1 (С1).

Процесс последовательных циклов нагревания представлял собой нижеследующее: С1 - значение Т демонстрировало начало приблизительно при 202°C и конец при 221°C, давление, достигающее 265 фунт/дюйм2 (абс), определяет конец для C1; С2 - 265 фунт/дюйм2 (абс.) выдерживали в течение 24 мин, значение Т увеличивали до 244°C; последовательный цикл нагревания 3 (С3) - давлению давали возможность уменьшиться до 14,5 фунт/дюйм2 (абс.) (атмосфера) в течение 25 мин, температуру увеличивали до конечной температуры 274°C; и последовательный цикл нагревания 4 (С4) - 11 минут при атмосферном давлении в ходе одновременной установки вручную вакуумной системы, в течение 24 мин имело место приложение вакуума в 350 мбар, после этого вакуум стравливали при использовании азота обратно до атмосферного давления, что выдерживали в течение 6 мин. Затем полимер отливали. Для номеров партий 6-10 в таблице 2 уровень содержания противовспенивателя составлял 40 ч./млн.. Для номеров партий 6-9 в таблице 2 давление по окончании С2 понижали до 218 фунт/дюйм2 (абс.) перед переходом к С3. Изготовленные полимеры охарактеризовали при использовании результатов, представленных в таблице 2.

Диаграмма метода ДСК для номера партии 5 представлена на фигуре 3. Диаграмма метода ДСК для номера партии 5 после повторного нагревания представлена на фигуре 4. Диаграмма метода ДСК для номера партии 6 представлена на фигуре 5.

Синтез 3 - Полиамид, содержащий 15% (масс.) простого полиэфирамина

Приготовление соли

В колбу загружали и нагревали до 35°C 8362 г деминерализованной воды, загружали и перемешивали до растворения 81 г (0,555 моля) адипиновой кислоты и загружали 1380 г 80%-ного водного раствора продукта Elastamine® RE2000 с последующим добавлением 7177 г соли найлона 6,6. Колбу оставляли перемешиваться вплоть до растворения. Образец отбирали и разбавляли и значение рН при 9,5% твердого вещества (приблизительно) проверяли и доводили до значения рН 8,1 при использовании HMD. Твердые вещества проверяли при использовании весов с ИК-нагревателем для определения влагосодержания. Смесь оставляли перемешиваться в течение ночи при 35°C.

Полимеризация

Полученный раствор соли добавляли в автоклав объемом 24 л. Добавляли 2,51 г моногидрата гипофосфита натрия (до получения 100 ч./млн. Р в конечном полимере), а также 0,62 г 48%-ного водного раствора противовспенивателя Silwet L7605 (~40 ч./млн. при расчете на конечный полимер). Во время последовательного цикла нагревания 2 (С2) добавляли 0,17% диоксида титана Hombitan М в виде суспензии при 40% (масс). Целью является получение для полимера значения ОВ 40; значения AEG 45; 0,17% TiO2 и содержания 15% (масс.) продукта Elastamine® RE2000.

Для полимеризации какого-либо испарителя не использовали. Вместо этого разработали последовательный цикл нагревания 0 (С0) для получения положения по концентрации соли, подобного тому, что имеет место для партии испарителя, - по существу при «С0» смесь нагревали до приблизительно 185°C и продували при 137 фунт/дюйм2 (абс.) в течение периода времени 87 минут при одновременном увеличении температуры до 197°C перед переходом к последовательному циклу нагревания 1 (С1).

Процесс последовательных циклов нагревания представлял собой нижеследующее: С1 - значение Т демонстрировало начало приблизительно при 197°C и конец при 220°C, давление, достигающее 265 фунт/дюйм2 (абс), определяет конец для С1, что занимало приблизительно 17 мин; С2 - 265 фунт/дюйм2 (абс.) выдерживали в течение 25 мин, значение Т увеличивали до 243°C; последовательный цикл нагревания 3 (С3) - давлению давали возможность уменьшиться до 14,5 фунт/дюйм2 (абс.) (атмосфера) в течение 36 мин, температуру увеличивали до конечной температуры 275°C; и последовательный цикл нагревания 4 (С4) - 5 минут при атмосферном давлении в ходе одновременной установки вручную вакуумной системы, в течение 30 мин имело место приложение вакуума в 350 мбар, после этого вакуум стравливали при использовании азота обратно до атмосферного давления, что выдерживали в течение 10 мин. Затем полимер отливали. Полимер охарактеризовали при использовании результатов, представленных в таблице 3.

Диаграмма метода ДСК для номера партии 11 представлена на фигуре 6. Диаграмма метода ДСК для номера партии 11 после повторного нагревания представлена на фигуре 7.

Метод 1 - Остаточная влажность