Упрощенные система и способ управления подачей множества нитей, при постоянных натяжении и/или скорости, к текстильной машине - RU2614611C2

Код документа: RU2614611C2

Чертежи

Описание

Настоящее изобретение относится к упрощенным системе и способу управления подачей множества нитей, при постоянных натяжении и/или скорости, к текстильной машине согласно представлению соответствующих независимых пунктов формулы изобретения.

В частности, изобретение относится, не ограничивающим образом, к управлению множеством подающих устройств при постоянных натяжении и/или скорости для изготовления чулка или другого изделия со ступенчатой компрессией.

Специалисту в данной области известны устройства, пригодные для подачи нити к текстильной машине, с помощью которых поддерживают постоянные и равномерные натяжение и/или скорость нити, соответствующие заданным установочным величинам. В текстильной машине, например вязальной машине или машине для изготовления чулок или полотна, подают множество нитей, и эти нити подают с помощью соответствующих подающих устройств упомянутого выше типа.

Во время изготовления ряда изделий (например, медицинских чулок, колготок, бинтов и т.д.) часто возникает потребность в изменении установочной величины (касающейся натяжения и/или скорости) в упомянутых подающих устройствах для получения особого эффекта в готовом изделии, как, например, в случае изготовления чулок со ступенчатой компрессией.

Известно, что изготовитель таких изделий нуждается в приспособлении для регулирования заданного значения установочной величины подающих устройств на основе рабочего состояния текстильной машины; в частности, требуется определять для каждой зоны чулка (манжеты, паголенка, лодыжки, пятки, стопы, мыска), в указанном примере или для другого изделия с частями, получаемыми с использованием изменяемых режимов (например, костюмов для плавания, рабочей одежды, полотен варьируемой длины и т.п.) натяжение и/или скорость подачи каждой нити и режим (скорость), согласно которому устройство подачи должно переходить от одного заданного значения установочной величины к другому при переходе к выработке различных зон изделия.

В настоящее время известны два возможных решения этой проблемы, эффективных в случае использования подающих устройств с постоянным натяжением, и в случае использования подающих устройств с постоянной скоростью; по этой причине следующие примеры, хотя они относятся к подающим устройствам с помощью постоянным натяжением, также эффективны в случае использования подающих устройств с постоянной скоростью.

Согласно первому известному решению множество устройств подачи содержит один или большее количество цифровых входов, через которые производят изменение заданного значения натяжения (в случае использования кругловязальных машин малого и среднего диаметра употребляют термин «калибровки»). В этом случае оператор использует один или большее количество цифровых выходов, обычно имеющихся в текстильных машинах и свободно программируемых, которые можно подсоединять ко входам подающих устройств; оператор использует цифровые сигналы для изменения заданного значения каждого устройства в рабочей программе машины (в случае использования кругловязальных машин малого и среднего диаметра употребляют термин «цепочка» машины).

Однако это известное решение обладает рядом недостатков. В частности, на «устаревших» текстильных машинах не всегда имеются цифровые выходы, следовательно, возникают проблемы «модернизации» машин, уже существующих на рынке, включающие тот факт, что должны быть использованы различные способы прокладки проводки от машины к машине.

Кроме того, упомянутые известные решения включают использование по меньшей мере одного цифрового выхода от машины для каждого устройства подачи, связанного с ним, для обеспечения возможности программирования оператором заданного значения для каждого устройства независимо; следовательно, для выполнения решения требуется большое количество программируемых выходов на машине, что не всегда доступно.

Кроме того, в известных способах оператор вынужден вмешиваться в «цепочку» машины и, следовательно, в программу машины, для введения каких-либо модификаций в готовый продукт; это означает, что при использовании этого решения требуется вмешательство человека, обладающего глубокими познаниями в работе текстильной машины, к которой присоединены подающие устройства.

Опять-таки, команды для устройства подачи должны удовлетворять требованиям вмешательства точно по времени: например, в подающие устройства обычно вводят системы «против отдачи» для предотвращения того, чтобы электромагнитная помеха интерпретировалась как сигнал управления. Однако это противоречит тому факту, что обычно программы цепочки не управляются на основе времени, а управляются пространственно (т.е. на основе числа оборотов цилиндра и деления каждого оборота на градусы, следовательно, на основе оборотов/градусов). Следовательно, очевидно, что продолжительность по времени командного сигнала связано не только с физическим положением, в котором оно запрограммировано (обороты/градусы), но также связано со скоростью, с которой машина работает точно в этот момент, в соответствии с известными пространственно-временными взаимосвязями. Это, таким образом, сложно для оператора, и требуется обладать большим опытом создания программ цепочки, на которую не влияет рабочая скорость машины; эту скорость фактически обычно изменяет оператор на основе производственных требований, и в зависимости от стадии изготовления; например, пока машина разогревается, скорость машины обычно устанавливают низкой.

Другое известное решение основано на том, что множество подающих устройств вместо этого содержит последовательную связь, которая связана с блоком управления текстильной машины, обычно микропроцессорного типа, с помощью которого установочную величину можно запрограммировать. Это решение, очевидно, определенно является более гибким, чем описанное выше, однако, все еще имеют место следующие ограничения:

- в текстильной машине уже должна быть предусмотрена возможность последовательного управления упомянутыми подающими устройствами; это решение таким образом неприменимо ко всем типам машин, присутствующим на рынке, в частности в случае использования старых машин;

- это решение вынуждает изготовителей подающих устройств для нитей кооперироваться с конструкторами различных текстильных машин, так как очевидно, что каждое устройство обладает его особым протоколом связи и зависит от требующегося стандарта связи блока управления текстильной машины.

Наконец, если подающее устройство усовершенствовано, например, увеличена разрешающая способность системы, то невозможно использовать эту функцию на уже работающих машинах без необходимости вмешательства конструктора этих машин для изменения программного обеспечения для управления подающим устройством.

Целью настоящего изобретения является создание усовершенствованных системы и способа управления подачей множества нитей, при постоянных натяжении и/или скорости, к текстильной машине.

Специальной целью изобретения является создание системы указанного типа, с помощью которой обеспечивается возможность легкого управления каждым подающим устройством как по линии программирования, так и по линии сопряжения с текстильной машиной.

Другой целью является предоставление системы указанного типа, с помощью которой обеспечивается возможность гибкого управления (т.е. различного программирования для каждого подающего устройства) без необходимости использования ресурсов или скорее программируемых выходов машины.

Другой целью является предоставление системы и способа указанных типов, с помощью которых обеспечивается возможность управления устройствами подачи на любой текстильной машине, даже если машина не приспособлена для этого.

Другой целью является предоставление способа указанного типа, с помощью которого обеспечивается возможность составления рабочей программы машины или «цепочки программы», являющейся простой и интуитивно понятной оператору, без того, чтобы оператор беспокоился относительно его вмешательства в работу подающих устройств, а только о результате, получаемому в готовом продукте.

Другой целью является предоставление системы указанного типа, с помощью которой обеспечивается возможность у изготовителя подающего устройства создавать конструкцию, независимую от текстильной машины, на которой подающее устройство будет работать, благодаря чему обеспечивается возможность у изготовителя продолжать развитие и усовершенствование продукта или семейства продуктов без беспокойства относительно какой-либо сложности совмещения с текстильными машинами, уже работающими или еще не введенными в действие, так как не требуется производить внутреннюю предварительную перестройку последних, кроме генерирования ими одного или двух синхронизирующих сигналов.

Дополнительной целью является предоставление системы и способа указанных типов, с помощью которых обеспечивается возможность выработки изделий с «художественными эффектами» простым для оператора способом, где термин «художественные эффекты» означает зону (повторяющуюся или произвольную) в ходе работы, при которой рабочее натяжение (т.е. заданное значение) варьируется в повторяющемся режиме (согласно точному порядку, например, в виде последовательности: 2,0→2,5→1,5→2,5→2,0 или произвольно).

Дополнительной целью является предоставление системы указанного типа, которую можно стандартизировать как применимую с любой текстильной машиной любого изготовителя, любой модели или любого года изготовления. Эти и дополнительные цели, которые станут очевидными для специалиста в данной области, достигают посредством использования системы и способа согласно прилагаемой формуле изобретения.

Настоящее изобретение станет более понятным после ознакомления с прилагаемым чертежом, представленным в виде не ограничивающего примера, на котором показана схема системы, полученной согласно изобретению.

На упомянутом чертеже 9 (фиг.1) показаны различные устройства 1 подачи для подачи нитей (не показаны) к текстильной машине 2, где эти устройства представлены специально в виде различных устройств для того, чтобы показать, что система может содержать различные подающие устройства 1 для нитей.

Все устройства 1 соединены с интерфейсным блоком 3, предпочтительно микропроцессорного типа. Этот интерфейсный блок может быть снабжен дисплеем и/или клавиатурой 5, посредством которых оператор может вводить или выбирать рабочие режимы для интерфейсного блока 3 и, следовательно, для системы (т.е. вводить «рабочую программу» для последней) и использовать через дисплей информацию, относящуюся к этим режимами и/или относящуюся к работе системы. Дисплей и/или клавиатура 5 соединены с интерфейсным блоком 3 соединительными линиями 10. В усовершенствованном варианте осуществления с помощью интерфейсного блока 3 также регулируют и управляют работой каждого устройства 1.

Интерфейсный блок 3 выполнен с возможностью управления и изменения заданных значений устройств 1 для подачи нитей при постоянных натяжении и/или скорости. Как указано выше, эти устройства могут быть одинакового типа или различного типа. Управление упомянутыми устройствами и их программирование предпочтительно осуществляют через последовательную линию 4, соединенную с интерфейсным блоком 3, благодаря чему упрощается и, следовательно, снижается стоимость прокладки проводки системы, в частности, когда количество устройств 1 особенно большое (например, в случае использования кругловязальных машин среднего и большого диаметра).

Изобретение (способ и система) основано на том, что почти во всех текстильных процессах, в частности, для кругловязальных машин малого и среднего диаметра процесс изготовления может быть разделен на ряд последовательно повторяющихся циклов, где один цикл соответствует изготовлению одного изделия (например, чулка).

На основании этих соображений, блок 1 работает посредством приема от текстильной машины 2, через электрические или серийные соединительные линии 7 и 8, только двух синхронизирующих сигналов, обозначенных ZPX и PRX, а именно сигнала об окончании цикла/начале работы и сигнала о завершении полного оборота цилиндра соответственно; этим обеспечивается возможность всегда идентифицировать абсолютным и относительным образом состояние продвижения работы на текстильной машине.

Очень просто получать упомянутые сигналы ZPX и PRX на текстильных машинах, работающих таким образом (например, от кругловязальных машин малого и среднего диаметра); упомянутые сигналы можно получать, даже если машины уже не оснащены средствами для генерирования упомянутых сигналов во время их конструирования. В действительности сигнал PRX может быть генерирован с помощью простого бесконтактного датчика, которым измеряют число оборотов цилиндра машины или любого другого вращаемого элемента. Сигнал ZPX может быть генерирован с помощью датчика, всегда присутствующего на машине этого типа, посредством которого определяют выпуск изделия или готового продукта, или может быть генерирован с помощью цепочки программы (т.е. рабочей программы машины) и подан в интерфейсный блок 3 посредством использования двух программируемых выходов (не показаны) блока управления для машины (также не показан) известного типа.

Интерфейсный блок 3 принимает через дополнительный порт связи и соединительную линию (электрическую или последовательную) 10 данные, касающиеся «рабочей программы», связанные с изготавливаемым изделия, т.е. касающиеся производственных режимов каждой отдельной части упомянутого изделия; эти данные хранятся в памяти, присутствующей в интерфейсном блоке. В этом отношении, как указано выше, это изделие может содержать части или зоны, получаемые с использованием различных нитей или той же нити, но подаваемой к текстильной машине с различными натяжением и/или скоростью таким образом, чтобы получать упомянутые зоны с индивидуальными характеристиками (например, по прочности или плотности, или по внешнему виду) самой части, отличающимися от характеристик смежных зон продукта.

Посредством загрузки упомянутых данных или рабочей программы интерфейсный блок 3 выполнен с возможностью получать и настраивать (и, возможно, регулировать) работу каждого отдельного устройства 1 подачи с помощью особых способов, которые зависят от изделия, подлежащего изготовлению, его стадии изготовления и нити, используемой для его изготовления. Эту загрузку производят, например, используя персональный компьютер, соединенный с интерфейсным блоком 3 через USB порт, SDI плату, Ethernet соединение, WiFi соединение или подобные устройства (в качестве примера на чертеже показан блок 11).

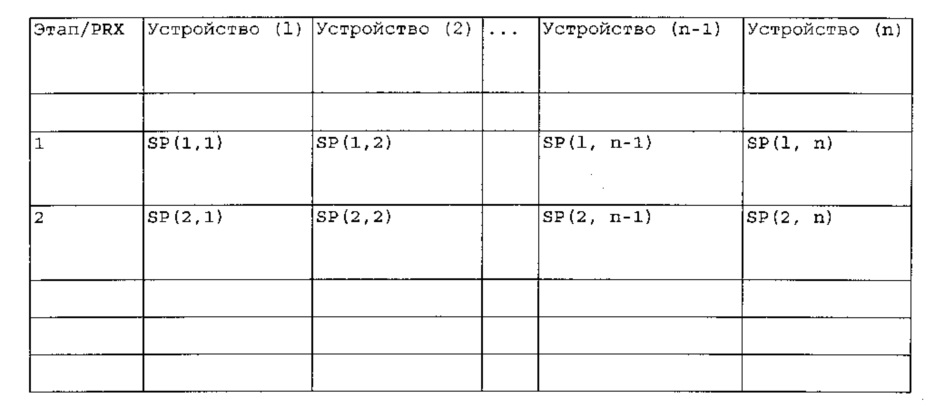

«РАБОЧАЯ ПРОГРАММА» СОДЕРЖИТ ТАБЛИЦУ СЛЕДУЮЩЕГО ТИПА.

В приведенной выше таблице термин «этап» означает состояние продвижения рабочего цикла (нарастающее количество, например, PRX импульсов или оборотов цилиндра, принятое машиной 2); для каждого этапа обеспечена колонка, связанная с каждым устройством подачи (Устройство n), в которой для конкретного подающего устройства эталонные натяжение и/или скорость их подачи SP(x, у), связанные с конкретной стадией изготовления сохранены в памяти. Очевидно, что эта таблица состоит из такого количества строк, сколько «этапов» требуется для изготовления изделия, соответствующих различным стадиям изготовления изделия, т.е. изготовления каждой из его отдельных частей (привязанных точно к каждому обороту цилиндра).

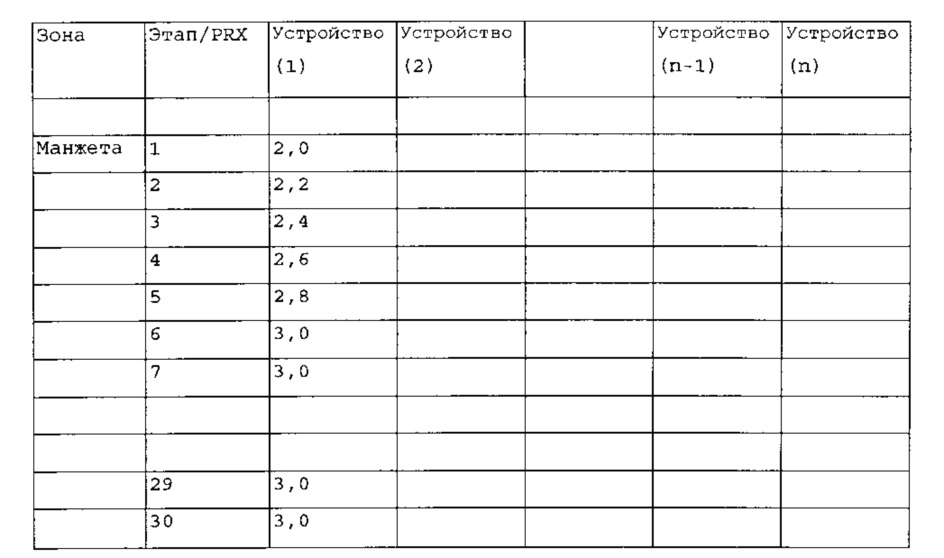

Эту «рабочую программу» устанавливает оператор, и она содержит, например, разделение отдельного цикла изготовления изделия на его различные рабочие зоны (например, для чулка: манжета, паголенок, лодыжка, пятка, стопа, мысок) и определение для каждой рабочей зоны просто количества составляющих «этапов» зоны, например, 30; на основании этого разделения, для каждого подразделения определяют первоначальное натяжение при подаче и/или скорость, конечное натяжение и/или скорость, и возможное количество этапов, в которых может иметь место изменение (например: первоначальное натяжение нити устройства 1, равное 2,0 граммам; конечное натяжение нити, равное 3,0 граммам, должно быть достигнуто в пяти этапах). Рабочее натяжение может быть также понуждено к изменению в повторяющемся режиме в рабочей зоне или даже внутри одного этапа для достижения художественных эффектов в изделии. Эта рабочая зона может быть повторяющейся или произвольной в ряде изготавливаемых изделий.

С помощью интерфейсного блока 3, следовательно, обеспечивают рабочие данные для каждого устройства 1, для каждой зоны согласно конкретной таблице.

Пример, касающийся изготовления манжеты (зоны) чулка, приведен в следующей таблице.

Следовательно, на основании изобретения, для оператора управление каждым отдельным устройством 1 подачи из множества устройств является чрезвычайно простым: это в действительности - «рабочая программа» интерфейсного блока 3 осуществляет любой переход от одного натяжения нити и/или скорости к другим посредством использования максимально возможной разрешающей способности (т.е. при минимальном программируемом натяжении) устройства, подлежащего управлению. Посредством использования интерфейсного блока 3, работающего согласно приведенному выше описанию, также оператору становится очень просто вмешиваться и изменить конечный результат во время стадии определения изделия.

Следовательно, интерфейсный блок 3 работает согласно способу, заключающемуся в подразделении рабочего режима для получения каждого отдельного изделия на последовательность этапов изготовления каждой отдельной зоны изделия, где упомянутые этапы изготовления идентифицированы посредством сигналов, соответствующих каждому обороту цилиндра. На основании такого разделения для каждого отдельного этапа и для каждого отдельного устройства 1 подачи, интерфейсный блок 3 устанавливает (и преимущественно управляет) работу последнего, его режим воздействия на нить (т.е. определения натяжения и/или скорости при подаче); интерфейсный блок 3 может также регулировать изготовление изделия в каждой из его отдельных частей, т.е. в каждой части каждой из его отдельных зон. В этом случае интерфейсный блок 3 осуществляет вмешательство в каждое отдельное устройство 1 для поддержания характеристик нити (натяжения и/или скорости), регулируемых по величине, соответствующей той, которая была предварительно определена или запрограммирована, или определена после первоначальной проверки и приемки полученного образца продукта (т.е. в общих чертах, «устанавливает»), выбранного для каждой отдельной части каждой отдельной зоны продукта. Если измеренная величина и установленная величина не совпадают, то интерфейсный блок выполнен с возможностью вмешаться в отдельное устройство для уравнивания этих величин.

Из описанного выше с очевидностью следует, что интерфейсный блок 3, работая в режимах, соответствующих табличным данным, касающимся каждой рабочей зоны, и зная рабочее состояние машины в результате анализа полученных импульсов PRX и ZPX, выполнен с возможностью изменять заданное значение каждого устройства на основании состояния продвижения работы; в действительности, для каждого присоединенного устройства 1 интерфейсный блок 3 должен просто ограничиваться изменением заданного значения для этого устройства при каждом принятом импульсе PRX.

Так как «рабочая программа» является результатом набора данных в интерфейсном блоке 3, вне зависимости от текстильной машины 2 и от типа присоединенного подающего устройства 1, то очевидно, что рабочие данные интерфейсного блока 3 могут быть установлены различным образом в зависимости от каждого типа подающего устройства 1 или, возможно, в зависимости от версии аппаратуры/программного обеспечения присоединенного подающего устройства; чем, следовательно, обеспечивается возможность для изготовителя устройства подачи нитей продолжать разработку его собственных продуктов без необходимости поддержания совместимости с конкретной текстильной машиной, к которой такие продукты надлежит присоединять, или совместимости с другими подающими устройствами, присоединенными к машине.

Описан конкретный вариант осуществления изобретения. Однако в описанный ранее вариант осуществления могут быть внесены следующие изменения.

В варианте осуществления отдельными подающими устройствами 1 можно управлять с помощью интерфейсного блока 3 не через последовательную линию 4, а через серии команд на выходе из аппаратуры (INC, DEC или других команд), как это обеспечено согласно уровню техники в области создания определенных подающих устройств.

Согласно другому варианту осуществления сигнал ZPX не предоставляется, а интерфейсный блок 3 распознает переход от цикла (n) к циклу (n+1) по перерыву, т.е. посредством измерения интервала времени, во время которого сигналы PRX не генерируются. Альтернативно блок воспринимает этот переход как интервал времени, в течение которого ни одно устройство 1 не находится в стадии подачи. Если сигнал ZPX отсутствует, то интерфейсный блок 3 может также распознавать переход от цикла (n) к циклу (n+1) по каждым N импульсам сигнала PRX. Это решение можно благоприятным образом использовать на кругловязальных машинах большого диаметра или на машинах, работающих непрерывно (например, на ткацких станках для изготовления лент), где продолжительность цикла предварительно определена, например равна 1524 сигналам PRX.

Согласно дополнительному варианту осуществления сигнал PRX может извлекаться не как импульс при каждом обороте, а как несколько импульсов за оборот (например, посредством присоединения интерфейсного блока 3 к кодирующему устройству, обычно связанному с машиной). В этом случае разрешающая способность с точки зрения программирования рабочего натяжения нити (и/или скорости) определенно больше.

Кроме того, благоприятным образом таблица, соответствующая каждому устройству для каждого этапа, может включать в себя не только натяжение и/или скорость подачи нити, но также активацию специальных функций, например, для распознавания любой оборванной нити. Следовательно, в этом случае функция распознавания оборванной нити может быть задействована и отключена в рабочей зоне устройства 1 автоматически с помощью интерфейсного блока 3, а следовательно, может осуществляться распознавание отсутствия или обрыва нити, или ее использование в нежелательной зоне.

«Рабочая программа» может быть оптимизирована в показателях пространства (занимаемого объема памяти), например, посредством показа в таблицах только изменений состояния каждого устройства.

В дополнительном альтернативном варианте осуществления таблица, показывающая установки натяжения на основе состояния продвижения работы, может содержаться в памяти каждого устройства 1 подачи, а синхронизирующие сигналы PRX и ZPR могут доводиться до устройств 1 подачи либо напрямую, либо через интерфейсный блок 3.

В другом варианте осуществления дисплей и/или клавиатура 5 работает как интерфейсный блок 3 и сопряжен(а) напрямую с устройствами 1 подачи и синхронизирующими сигналами ZPX и PRX.

В дополнительном варианте осуществления изобретения дисплей и/или клавиатура 5 являются либо внешними по отношению к интерфейсному блоку 3, либо в действительности могут отсутствовать.

Наконец, согласно дополнительному варианту осуществления первое устройство 1 из множества устройств содержит интерфейсный блок 3, а другие устройства 1 из упомянутого множества получают установку от упомянутого первого устройства 1. В режиме, в котором интерфейсный блок 3 также регулирует работу каждого устройства подачи, если интерфейсный блок 3 содержится в упомянутом выше первом устройстве 1, последний управляет и регулирует работу всех других устройств подачи, установленных на машине.

Эти варианты осуществления также следует рассматривать как подпадающие под объем прилагаемой формулы изобретения.

Реферат

Система и способ управления подачей множества нитей, при постоянных натяжении и/или скорости, к текстильной машине (2) кругловязального типа, типа ткацкого станка или типа подготовки нитей, где нити подают к упомянутой машине с помощью соответствующего множества устройств (1) подачи. Обеспечен интерфейсный блок (3), соединенный с упомянутым множеством устройств (1) и выполненный с возможностью установки их работы, где упомянутый интерфейсный блок (3) принимает синхронизирующие сигналы от машины (2) и измеряет на основании последних каждую часть цикла изготовления изделия; при этом упомянутый цикл разделен на различные стадии, где интерфейсный блок (3) действует на каждое отдельное устройство (1) подачи на основании упомянутых стадий таким образом, что каждое устройство (1) подачи подает соответствующую нить с предварительно определенными натяжением и/или скоростью отдельно к каждой из упомянутых стадий. 2 н. и 10 з.п. ф-лы, 1 ил.

Комментарии