Устройство торможения нити на выходной стороне средства подачи нити - RU2091521C1

Код документа: RU2091521C1

Чертежи

Описание

Изобретение относится к устройству легкоподвижного приспособления, предназначенного для замедления движения нити в нитеводителе и содержащего фиксированный корпус, удерживающий накопитель нити, с которого можно подавать нить при повышенной скорости через выпускной канал.

Изобретение поясняется фиг. 1-38.

На фиг. 1 представлен продольный разрез задних частей корпуса накопителя нити, в котором имеется устройство для направления нити, а также выходной тормоз для нити, размещенный в упомянутых задних частях.

На фиг. 2 представлен частичный продольный разрез второго варианта выходного тормоза для нити, установленного в задней части частично показанного корпуса накопителя с устройством направления нити.

На фиг. 3 представлен продольный разрез третьего варианта тормоза нити, установленного в задней части корпуса накопителя с устройством направления нити.

На фиг. 4 представлен продольный разрез четвертого варианта тормоза для нити, установленного в задней части корпуса накопителя с устройством направления нити.

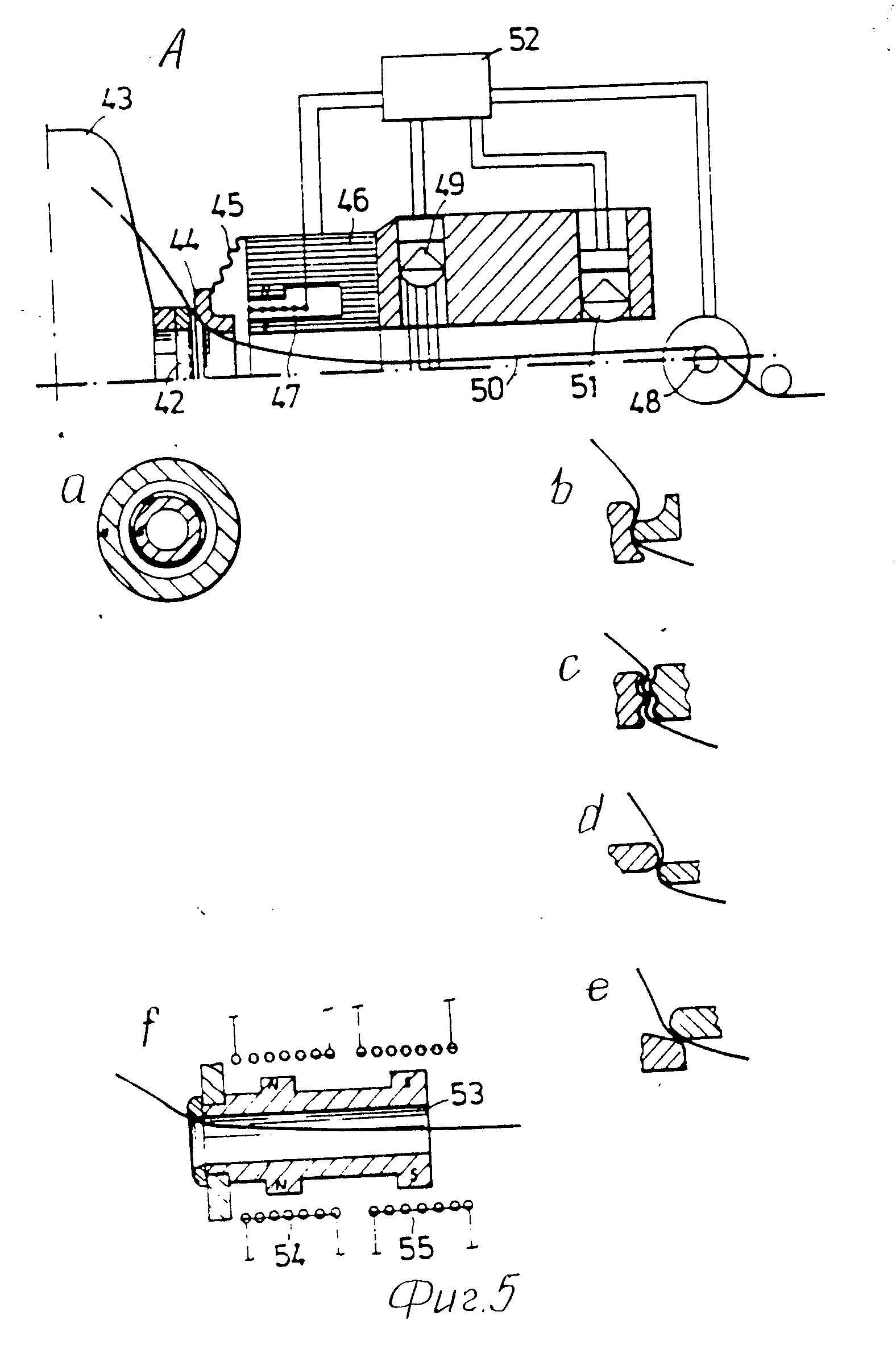

На фиг. 5, a-f представлены различные элементы.

На фиг. 6 схематично в продольном разрезе показано функционирование тормозного элемента и его применение совместно с накопителем устройства подачи нити.

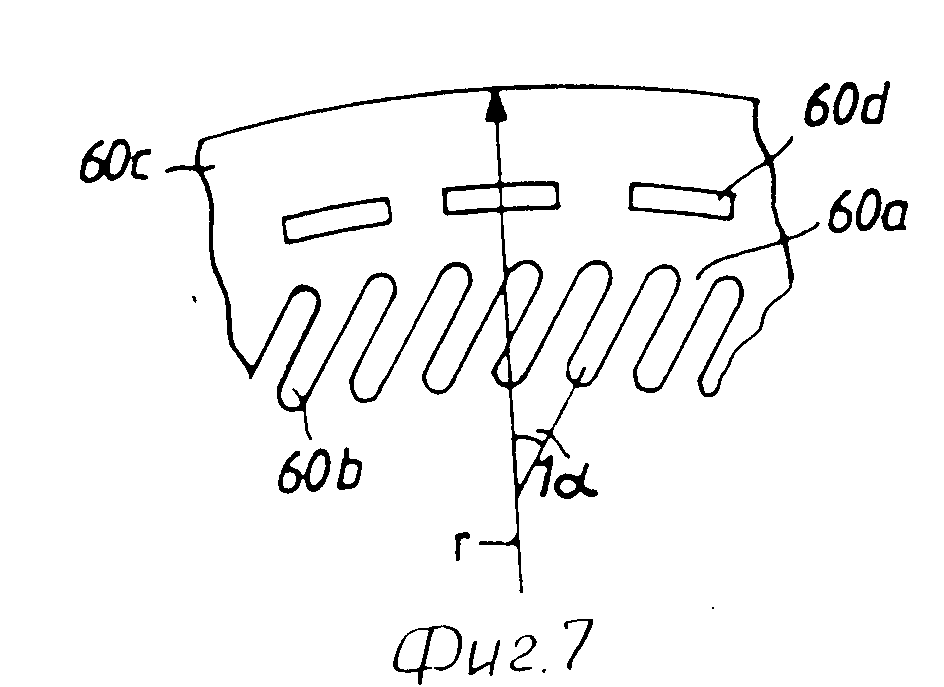

На фиг. 7 представлен вид с торца элементов конструкции тормоза.

На фиг. 8 представлена наклонная подвеска тормозных элементов в увеличенном масштабе по сравнению с фиг. 6.

На фиг. 9 представлено в круглом виде управляющее задействование элементов шлангов, которые являются приводными устройствами тормозных элементов, показанных на фиг. 6.

На фиг. 10 схематично представлен продольный разрез тормозного устройства, содержащего первый и второй тормозные элементы, которые взаимодействуют с двумя различными частями или точками корпуса накопителя устройства подачи нити.

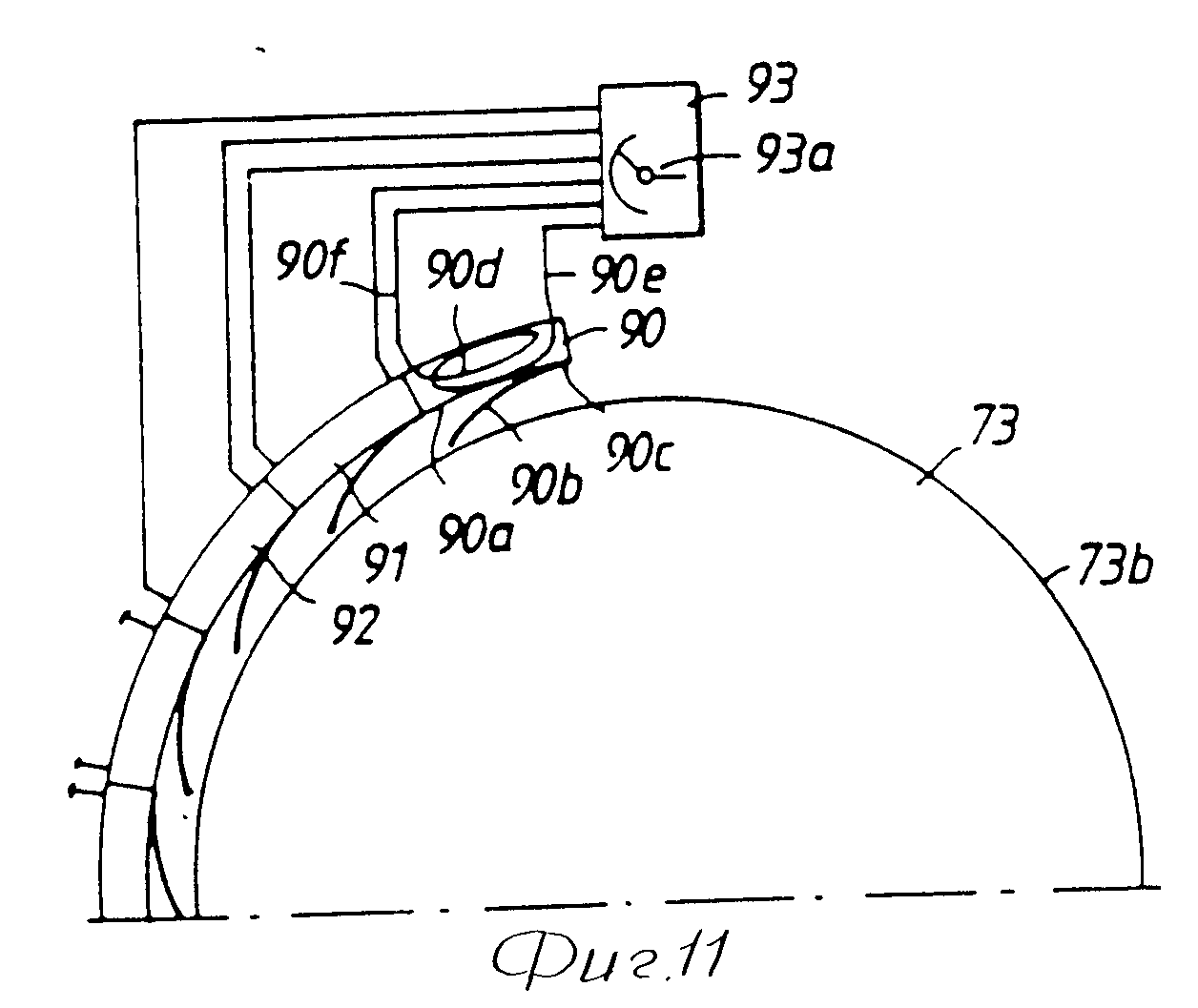

На фиг. 11 схематично в поперечном сечении представлен первый вариант второго тормозного элемента.

На фиг. 12 схематично в поперечном сечении представлен другой вариант корпуса с прикрепленной пластинчатой пружиной.

На фиг. 13 в поперечном сечении представлен первый вариант конструкции корпуса магнита.

На фиг. 14 в поперечном сечении представлен второй вариант корпуса магнита.

На фиг. 15 схематично представлен продольный разрез примера тормозного устройства с первым и вторым тормозными элементами, которые физически соединены между собой.

На фиг. 16 в поперечном сечении представлены двухполюсные корпусные элементы, которые расположены рядом друг с другом и которые смещены в окружном направлении корпуса накопителя, благодаря чему их пластинчатые пружинные элементы перекрывают друг друга в окружном направлении.

На фиг. 17 схематично представлен вид с торца третьего варианта второго тормозного элемента.

На фиг. 18 представлен вид с торца элементов варианта, показанного на фиг. 8, причем эти элементы осуществляют отделение и зажим второго тормозного элемента.

На фиг. 19 представлен четвертый вариант второго тормозного элемента.

На фиг. 20 представлено поперечное сечение пятого варианта второго тормозного элемента.

На фиг. 21 представлен в поперечном сечении шестой вариант второго тормозного элемента.

На фиг. 22 представлено поперечное сечение, повернутое на 90o относительно поперечных сечений, показанных на фиг. 20 и 21, опорной части для элемента, показанного на фиг. 20 и 21.

На фиг. 23 представлен седьмой вариант второго тормозного элемента.

На фиг. 24 представлен еще один вариант корпуса магнита в соответствии с фиг. 11 и 12.

На фиг. 25 представлен восьмой вариант второго тормозного элемента.

На фиг. 26 представлена деталь варианта, показанного на фиг. 25.

На фиг. 27 представлен второй вариант детали, показанной на фиг. 25.

На фиг. 28 представлен девятый вариант второго тормозного элемента.

На фиг. 29 a, b представлен частично в разрезе вид сбоку двух несколько отличающихся вариантов ручного (так называемого нерегулируемого) выходного тормоза представленного выше типа.

На фиг. 30 и 31 также частично в разрезе представлен вид сбоку двух несколько отличающихся вариантов выходного тормоза с электрическим управлением, тип которых принципиально такой же как на фиг. 29 и 30.

На фиг. 32 представлен частично в разрезе вид сбоку ручного (нерегулируемого) тормоза.

На фиг. 33 частично в разрезе представлен вид сбоку варианта тормоза с электрическим управлением.

На фиг. 34 представлен продольный разрез варианта с расположенными параллельно пластинчатыми элементами.

На фиг. 35 представлен продольный разрез полости, предназначенной для пропускания нити, проходящей через тормозные устройства.

На фиг. 36-38 представлен продольный разрез носового или переднего тормозного устройства для нити с воздушным кручением.

Описание предпочтительных вариантов выполнения изобретения.

В варианте, представленном на фиг. 1, используется электромагнитное управление, причем электромагнит обозначен позицией 1. Электромагнит содержит обмотку 2, каркас для катушки 3 и железный сердечник 4. Клеммы 5, 6 соединяют электромагнит с блоком управления 7, который может быть известного типа.

Блок управления, в свою очередь, получает по каналу 8 соответствующий управляющий сигнал более высокого уровня. Электромагнит удерживает в средней части воронкообразный элемент, состоящий из конической части 9 и цилиндрической части 10, причем эти части выполняют роль несущей трубы для нити 11.

Конический элемент 9 может быть упругим, он снабжен направленным назад фланцем 9a. Между передней поверхностью 2a каркаса обмотки 2 и внутренней поверхностью 9b конической части установлен первый пружинный элемент 12, выполняющий роль возвратной пружины для элемента в виде воронки. Модулированный сигнал i от блока управления 7 вызывает перемещение в направлении стрелки R воронкообразного элемента. Это перемещение пропорционально амплитуде сигнала i. Возвратная пружина возвращает элемент в виде воронки в направлении стрелки R' при уменьшении амплитуды сигнала или, если сигнал станет меньше заданного значения.

Корпус накопителя устройства подачи нити обозначен позицией 13. Нить сматывается известным образом с поверхности 13 накопителя. В корпусе накопителя имеется часть 15, которая выполнена упругой или подвижной в продольном направлении по оси 14 корпуса. Эта часть может иметь форму колпака с выпускающим назад фланцем 15a, на торцевую поверхность которого 15b опирается передняя поверхность 9c воронкообразного элемента. Деталь 15 может направляться в направлении стрелки R' против действия второго пружинного элемента 16, установленного между опорным элементом 17 и внутренней поверхностью 15c детали 15. Эта деталь 15, пружина 16 и опорный элемент 17 установлены в корпусе накопителя 18, который установлен с возможностью вращения в раме корпуса накопителя 13.

Опорный элемент 17 закреплен с возможностью вращения с помощью шестигранника 19 во внутренней неподвижной части 20. В корпусе накопителя 18 имеется внутренняя резьба 18a, а на опорном элементе 17 имеется соответствующая наружная резьба 17a, ввернутая в упомянутую внутреннюю резьбу. Вдобавок к этому, опорный элемент может перемещаться продольно по детали 19, т.е. вдоль главной оси 14. При вращении корпуса накопителя обеспечивается продольное перемещение опорного элемента, в результате чего регулируется пружинящее действие второго пружинного элемента. Кожух накопителя, который может смещаться в продольном направлении, закреплен в корпусе накопителя с помощью фланца 18b. Кожух накопителя имеет шпоночный фиксатор 18с, способствующий вращению кожуха накопителя. Элемент 15 в виде колпака имеет стопорный фланец 15o, который обеспечивает фиксацию элемента 15 в конечном положении.

Сжатие или зажим нити между поверхностями 9c и 15b можно менять с помощью управляющих устройств 11 и 7. Установка основного положения между тормозами и корпусом накопителя 15 также может выполняться (см. ниже) с помощью тормозного устройства, которое дополнительно снабжено регулировочными средствами, причем эта установка выполняется относительно корпуса 13. Однако, может оказаться достаточным иметь такую возможность регулировки относительно второго пружинного элемента 16. Усилие пружины для элемента 15 можно регулировать, как представлено выше, при этом поверхности 19c и 15b должны зажимать нить с выбранным максимальным усилием. После этого управление продвижением нити осуществляется с помощью воронкообразного элемента, который отводится обратно в направлении по стрелке R при задействовании упомянутой управляющей функции. Усилие, действующее на пружинный элемент 16, также пропорционально продольному смещению детали 15, что можно использовать при реализации зажимной функции. Наружный размер (диаметр D) является важным параметром для настоящего изобретения. Этот диаметр существенно меньше диаметра D' корпуса накопителя в месте, где на нем имеется нить. Диаметр D составляет приблизительно 50% от диаметра D' или менее. Диаметр D предпочтительно составляет 10-40% от диаметра D'. Поверхности 9с b 15 имеют зажимные участки, расположенные под углом или перпендикулярно главной оси 14. Размер этих поверхностей выбирается как функция диаметра D'. Он может составлять приблизительно 5% от диаметра D'. Корпус накопителя представляет собой в основном полый цилиндр, причем площадь его поперечного сечения в районе опорной поверхности существенно меньше площади поперечного сечения корпуса бобины в части наматывания нити. Первая упомянутая площадь сечения должна составлять до 50% от последней площади сечения. При реализации изобретения в качестве отправной точки следует принять указанное соотношение диаметров. Зажимные условия составляют около 0-200 кН, а масса воронкообразного элемента мала и составляет, например, 20 г. Система электроуправления может регулировать с большей скоростью зажимное усилие во время сматывания нити.

На фиг. 2 представлен пример, когда с помощью электромагнитного регулирования неподвижное кольцо 21 воздействует на корпус накопителя 13'. В данном случае коническая часть воронкообразного элемента удерживает один или несколько упругих элементов 22 их наружными кромками 23. Каждый упругий элемент имеет форму "пальца", полоски, листа и т.п. которые закреплены передними концами 22a и прижаты свободными участками к нити 11' и к концу 21. Регулировочное устройство 24 закреплено на корпусе накопителя. Электромагнит 1' надежно подвешен в детали 26, на него можно воздействовать винтом 25 или аналогичным элементом, причем его смещение определяется вращением или направлением элемента 25 в сторону корпуса накопителя 13'. Упомянутая часть 26 содержит наклонные участки 26a, которые проходят под углом, образуя конус, примыкающий к кожуху 26b, удерживающий электромагнит. В качестве возвратного устройства для системы управления воронкообразным элементом с помощью электромагнита используются в данном случае диафрагмы 27, 28, установленные в передней и задней частях воронкообразного элемента. Диаметры (поперечные сечения) d, d' соответствуют величинам, приведенным выше. Пружинные элементы 22 преимущественно выполнены в виде набора пружинных деталей, форма которых представлена выше, равномерно распределенных на конусообразной части 9'. Регулирование продольного смещения воронкообразного элемента осуществляется, как указано выше, а его возвратное движение осуществляется диафрагмами 27 и 28. Устройство пружин, показанных на фиг. 1 и 2, таково, что узлы и частицы на нити не влияют на работу устройства, поскольку узлы и частицы перемещаются радиально наружу.

На фиг. 3 показано сильфонное устройство 29 кольцевой формы, расположенной вокруг главной оси 14". В сильфоне имеется выемка в передней части, ее форма коническая. Эта часть 30 входит в цилиндрический или кольцевой выходной канал для пряжи 11'. Воронкообразная выемка, проходящая через сильфон, имеет часть, отдельную от сильфона, причем она зафиксирована или закреплена на передней части сильфона. В передней части сильфона 31 имеется ряд дополнительных пружинных элементов 32, которые равномерно распределены по периферии сильфона. Элементы 32 закреплены передними концами 32a, а их свободные участки 32b прижимают нить к кольцу 33, изготовленному из износостойкого материала, например, из керамики (см. вариант, представленный на фиг.2). Опорное усилие элементов 32 можно регулировать с помощью элемента 24' (см. вариант, показанный на фиг. 2), который обеспечивает продольное смещение корпуса накопителя.

Функция управления осуществляется путем подачи в сильфон разного количества среды. Переменный расход серы обеспечивается с помощью известного клапана 34, в который поступает управляющий сигнал (сигналы) i' от блока управления 32, в который, в свою очередь, поступает информация через соединительный канал 35 от блока управления более высокого уровня. Источник давления может быть подключен к полости сильфона через клапан 34 (источник обозначен 37, а, в частности насос 38). В отношении функции управления следует отметить, что она соответствует варианту, описанному выше. Сильфон закреплен на смещаемом элементе 26' (см. поз. 26 на фиг. 2).

В примере, показанном на фиг. 4, сильфон 29' и выходной элемент 39 выполнены отдельными. Выходной элемент установлен в задней плите 40, на передней стороне которой закреплен кольцевой сильфон. Один или несколько упругих элементов соответствующей конструкции и крепления размещены по периферии сильфона. Изнашивающееся кольцо 33 (см. выше) используется в качестве противоположного элемента, установленного на корпусе накопителя 13". Задняя плита 40 крепится в детали 26"(cм. выше). При этом основное регулировочное устройство соответствует предыдущему варианту.

В отношении упомянутых упругих элементов 22, 32, 41 отметим, что они расположены на кольцевой части, причем внутренние их кромки выступают к оси кольцевой части. Упомянутая кольцевая часть преимущественно имеет форму диска, а упругие элементы могут проходить с этой дисковой части в той же самой плоскости, что и сам диск, или слегка под углом относительно плоскости диска. Как вариант или дополнительно упругие элементы могут быть слегка наклонены в плоскости диска таким образом, что они направлены в сторону точек, слегка сдвинутых с оси кольцевой части.

В соответствии с предпочтительным вариантом корпус накопителя 13 имеет конический конец, на котором закреплена противоположная поверхность. Угол α (см. фиг. 1) между основанием конуса и боковой его поверхностью составляет приблизительно 30o, преимущественно этот угол составляет 40-50o.

На фиг. 5 представлен пятый вариант реализации настоящего изобретения, который может функционировать с установленными отличительными признаками или отдельно. Кольцо 42 установлено на корпусе 43, оно имеет Г-образное поперечное сечение. Это кольцо упруго подвешено на тормозном элементе с помощью диафрагмы 45. Блок управления содержит электромагнит 46 с обмоткой 47. Механический (известный) натяжной тормоз для нити обозначен позицией 48. Имеется тепловыделяющий элемент 49 (лазерный диод, микроволновый источник и т.п.), предназначен для тепловой маркировки нити 50. Приемник 51 (инфракрасный детектор) определяет наличие маркировки. Блок управления 52 подключен кабелями к упомянутым элементам, причем имеется обратная связь по натяжению нити или по скорости движения нити с управляющим элементом 46 (т.е. выдает команду обратной связи на этот элемент в зависимости от натяжения или скорости), выполняя зажимное действие в зависимости от результата измерения, при этом тормозное усилие может регулироваться синусоидально или по другому закону. Как вариант или дополнительно блок управления может определять угол установки.

На фиг. 5a представлен с торца электромагнит.

На фиг. 5b-e представлены различные формы взаимодействующих поверхностей зажимного и противоположного элементов, обеспечивающих при взаимодействии различную степень отклонения при дополнительном тормозном действии.

На фиг. 5f представлен вариант с полым цилиндром 53 с северным и южным полюсами и двумя обмотками 54 и 55, обеспечивающими прямое и обратное перемещение элемента 53, в результате чего можно обойтись без механических возвратных пружин. Поскольку зажимной и противоположный элемент имеют малые диаметры (42 и 44), то получаются малые тангенциальные скорости сматывания в районе конуса корпуса накопителя, также обеспечивается при этом качественное управление сматывания нити.

Как видно на фиг.6, корпус накопителя введен в устройство подачи нити (поз. 56). Кольцевой опорный корпус 57 установлен вокруг периферии 1a корпуса накопителя. Опорный корпус или кожух 57 может смещаться относительно корпуса накопителя с помощью устройства 58. Такое устройство может содержать винт 59, на который навернут кожух 57 с возможностью перемещения в продольном направлении по стрелкам IR и IR'. Тормозные элементы 59 расположены в несущем кожухе. Тормозные элементы включают упругие детали 60, которые закреплены своими первыми концами 60a, а их свободные концы 60b приходят вниз в сторону противоположной кромки 56b или противоположной поверхности корпуса накопителя 56. Нить 61 проходит между упомянутыми свободными концами и противоположной кромкой 56b или противоположной поверхностью, причем упругие элементы осуществляют прижимающее действие нити к кромке, величина которого зависит от упругости элементов и продольного положения опорного кожуха относительно корпуса накопителя. При смещении опорного корпуса влево по направлению стрелки IP' сила F возрастает, а при смещении в направлении стрелки IP сила уменьшается.

Элементы 60 имеют индивидуальные или общие приводные части 60c, установленные в упомянутом опорном кожухе. Приводные части 60c совместно с упругими элементами образуют общий блок, в котором приводная часть представляет собой кольцо или секторы, расположенные вокруг опорного кожуха. Каждый приводной элемент содержит диск, с внутренней части которого выступают упругие элементы 60. Приводная часть установлена наклонно в опорном кожухе 57, причем действие элемента осуществляется при наклонных перемещениях за счет побудителя 62, который в данном случае представляет собой воздушный шланг или его участки. Также в качестве приводного устройства могут использоваться электромагниты, сильфоны и т.п. При расширении шланга кольцевая часть (или части) 60c наклоняется относительно точки опоры (или точек опоры), в результате чего свободные участки упругих элементов прилегают к противоположной поверхности 56b. При этом прижимное усилие F возрастает. Увеличение прижимного усилия зависит от степени расширения шланга. Воздух (или любая другая среда: газ и/или жидкость), поступающий внутрь шланга, регулируется с помощью известного клапана 63, который, в свою очередь, получает управляющие сигналы от известного управляющего блока 64. Этот блок может быть подключен к линии 65, соединенной с управляющим устройством более высокого уровня. При выходе среды из шланга дисковая часть возвращается или отклоняется обратно упругим действием прижимных элементов.

В соответствии с фиг. 7 кольцевая часть (привод) 60c имеет выдавки 60d, выполненные насквозь и предназначенные для опоры в наклонном положении. Упругие элементы наклоняются относительно радиуса r под углом 1 a который составляет преимущественно 5-30o. Элементы 60b могут располагаться также под углом относительно плоскости кольцевой части 60c, причем этот непоказанный угол невелик.

На фиг. 8 показан штифт 66, установленный в опорном кожухе и проходящий через опорные выдавки 60d. На этой фигуре представлены два наклонных положения, одно из которых показано сплошными линиями 60с, а другое - штрихпунктирными линиями 60c'.

Приводной элемент показан позицией 67, а направления действия силы показаны стрелками IR" и IR'''. Упругие элементы опираются на противоположную поверхность с усилием F, а противодействующая сила от противоположной кромки выполняет роль возвратного усилия, команда на создание которой подается от системы управления 62, 63, 64.

В соответствии с настоящим изобретением побудитель 62, показанный на фиг. 9, может состоять из нескольких шлангов 62', 62'', 62''' и т.д. которые распределены равномерно по периферии. Они приводятся в действие последовательно селектором 68, который поодиночке соединяет участки шланга с источником давления 69. Регулирование осуществляется от управляющего блока 64', который подключен линией 65' к управляющему устройству более высокого уровня (см. выше). В данном случае может быть синхронное или асинхронное регулирование относительно сматывания нити. В случае асинхронного закона регулирования смещение по фазе может быть с опережением или с запаздыванием относительно функции сматывания нити.

На фиг. 4 первый тормозной элемент обозначен позицией 70, а второй тормозной элемент позицией 71. Первый тормозной элемент воздействует на носовую часть 72 корпуса накопителя 73, образующую часть устройства для направления нити, которое может быть любого известного типа. Второй тормозной элемент воздействует на противоположную поверхность пли противоположную кромку 74. Первый тормозной элемент может перемещаться относительно корпуса накопителя в направлении его главной оси 75. Направления перемещения показаны стрелками 76 и 77. В корпусе накопителя 73 имеется часть для помещения нити 73a, которая характеризуется полным диаметром D1 корпуса накопителя. Пряжа или нить обозначена позицией 78, а направления ее сматывания показано позицией 78a.

В процессе сматывания нити она проходит второй тормозной элемент, а также первый тормозной элемент. В соответствии с изобретением часть нити 78b управляется при сматывании в зоне между первым и вторым тормозными элементами 70 и 71. Первый тормозной элемент будет далее подробно описан. Он отличается небольшой массой и установлен с возможностью перемещения в сторону противоположного элемента и от него. В качестве этого элемента может использоваться изнашивающееся кольцо, внедренное в корпус накопителя, причем это кольцо может быть изготовлено из керамики. Противоположный элемент 79 расположен в корпусе, его диаметр D2 меньше диаметра D1. Второй тормозной элемент установлен на периферийной противоположной поверхности или противоположной кромке 74. Он содержит элементы, которые взаимодействуют со сматываемой нитью, но которые не показаны на фиг. 10. Второй тормозной элемент либо перемещается целиком, тем самым обеспечивая перемещение элементов, взаимодействующих с нитью, либо на нем закреплены с возможностью перемещения элементы, взаимодействующие с нитью. Первый элемент осуществляет основное торможение нити, а второй тормозной элемент может считаться устройством предварительного торможения, основной задачей которого является поддержание нити 78b в натянутом положении, в частности, в процессе снижения скорости. В таких процессах замедления основной задачей второго тормозного элемента является предотвращение провисания нити в месте ее сматывания, которое может иметь место за счет массы нити и ее движения, в результате чего может нить запутываться на входе в первый тормозной элемент, на выходе из которого может иметь место неравномерность натяжения нити. Второй тормозной элемент (или элементы), взаимодействующий с нитью, может перемещаться в продольном направлении корпуса накопителя 73 и/или в поперечном направлении этого корпуса. Первый и второй тормозные элементы могут регулироваться либо отдельно, либо совместно. Направления перемещения показаны стрелками 80, 81, 82, 83. В варианте, показанном на фиг. 10, имеет место совместное регулирование. Регулирование первым тормозным элементом осуществляется электромагнитным способом с помощью обмотки 83, связанной с единым блоком управления 84, к которому подключено управление вторым тормозным элементом с помощью линий 85 и 86. Линии подвода питания к обмотке 83 обозначены позициями 87 и 88. Блок управления, в свою очередь, можно подключить к управляющим системам более высокого порядка (не показаны) через коммуникации 89.

На фиг. 11 представлен вариант с полюсными элементами 90, 91, 92 и т.д. установленными по периферии 73b корпуса накопителя 73. Эти элементы в данном случае представляют собой изделия типа, содержащего заостренное тело с вогнутой внутренней поверхностью, которая направлена в сторону наружной поверхности 73b. Каждый элемент имеет листообразный или проволочный элемент 90b, закрепленный своим первым концом 90c, а его свободная часть проходит по наружной поверхности 73. Обмотка 90d соединена проводами 90e и 90f с блоком управления 93 (см. блок управления 84 на фиг. 10). Блок управления 93 может содержать селекторные элементы, которые последовательно подключают полюсные элементы, расположенные ряд за рядом. Эти элементы можно также подключить группами или все вместе. Свободная часть 90b каждого элемента может иметь форму, обеспечивающую оптимальное торможение или даже остановку нити. Один из признаков заключается в том, что, по крайней мере, некоторая часть свободного участка приводится во взаимодействие с нитью для его зажима, причем в процессе сматывания нити зажимное усилие можно менять. Листовой или проволочный элемент занимает подпружиненное положение, когда обмотка полюсного тела обесточена. При подключении к источнику тока элемент (его свободная часть) притягивается полюсным телом, при этом элемент отходит от положения, при котором он контактирует с нитью. Полюсные элементы можно физически соединять, как показано на фиг. 11. Как вариант эти элементы могут быть набраны в виде отдельных блоков, равномерно распределенных по поверхности 73b. Один и тот же полюсный элемент может включать несколько листовых или проволочных элементов. Один и тот же листовой или проволочный элемент может приводиться в действие одной или более обмотками.

В варианте, показанном на фиг. 11, листовые или проволочные элементы имеют продолжения, которые принципиально соответствуют вогнутым участкам внутренних поверхностей полюсных элементов. В соответствии с фиг. 12 каждый листовой или проволочный элемент может иметь различное продолжение, которое более точно соответствует наружной поверхности 73b'. Таким образом, элемент 90b', прикрепленный первым концом 90c' к полюсному элементу 90', может иметь продолжение, в котором части продолжения приближены по форме к наружной поверхности 73b. Элемент может быть выполнен определенной длины (см. штрихтовую линию 90g), что означает, что элемент длиннее вогнутой внутренней поверхности 90h. Форма элемента может позволять получить последовательно возрастающее тормозное усилие поступающего участка нити 94 /см. направление по стрелке 95/.

Как показано на фиг. 13, полюсный элемент может иметь П-образное поперечное сечение, а в соответствии с фиг. 14 это сечение может быть прямоугольным. В первом случае полюса (N и S) образованы в ножках, а в соответствии с фиг. 14 северный и южный полюса образованы в верхней и нижней частях поперечного сечения.

На фиг. 15 представлен вариант, в котором первый и второй тормозные элементы 70' и 71' физически объединены. Первый тормозной элемент имеет часть в виде воронки 96, от торцевой кромки 96a которой выступают назад пальцевидные или листообразные элементы 71'. Эти элементы своими свободными концами удерживают части 71'b, конструкция которых позволяет включаться под действием магнитного поля, создаваемого электромагнитом 97, принцип действия которого известен. При задействовании электромагнита 97 часть 71'b направляется в сторону наружной поверхности 73b, создавая зажимное действие на часть нити, замедляя или останавливая ее (если это требуется). Второй тормозной элемент может иметь набор таких упругих элементов 71'a, которые равномерно распределены по периферии 73b. Концевые части 71'b можно принципиально выполнить таким образом, чтобы совместно они образовывали прерывистое или непрерывное кольцо вокруг периферии 73b, когда они занимают положения, в котором они взаимосвязаны с нитью. Вдобавок к этому или как вариант, концевые части 90'b могут быть активизированы с помощью одного или нескольких электромагнитов 98, установленных в корпусе бобины.

Для получения непрерывного покрытия, выполненного из упругих элементов, как показано на фиг. 11 и 12, можно в соответствии с фиг. 16 использовать двухполюсные кольца или полюсные элементы, пристыкованные друг к другу или взаимно наложенные друг на друга в окружном направлении. Каждое устройство обозначено позициями 99 и 100, а каждый полюсный элемент (каждое полюсное кольцо) имеет квадратное поперечное сечение, хотя можно использовать также поперечные сечения, показанные на фиг.13 и 14, в данном случае. Управление полюсными элементами осуществляется также, как на фиг. 11.

На фиг. 17 представлен вариант, в котором используются полукруглые зажимные ленты 101 и 202. Зажимные ленты принципиально разделены, по крайней мере, в первых опорных точках 103, но они также могут разделяться в других опорных точках, благодаря чему получаются перемещения в соответствии с парными стрелками 105, 106, 107 и 108, причем их задействование может производиться отдельно или совместно.

На фиг. 18 представлен пример приведения в действие фланцевой пары 101a, 102a с помощью двигателя 109, на выходном валу которого установлен овальный элемент 110.

В состоянии, показанном на фиг. 18, фланцы 101a, 102a находятся в положении, когда между ними минимальный промежуток a, при повороте вала 111 и овального элемента 110 на 90o промежуток между фланцами равен a'. Этот двигатель известного высокоскоростного типа. Управление двигателем осуществляется от блока регулирования 112, который подключен к системе управления более высокого уровня (не показана) с помощью соединительной системы, описанной выше.

На фиг. 19 представлен вариант с деформируемым узлом 114, который расположен вокруг поверхности 73b. В точке 114a этот деформируемый узел закреплен на раме 115. В точке 114b, расположенной против точки 114a, к этому узлу прикреплен приводной элемент 116. Этот приводной элемент может иметь поршень 117 со штоком, прикрепленным к точке 114b. Движение поршня может управляться подачей среды (газообразной или жидкой) через клапан 119, соединенный с источником давления 120 и сливом 121, попеременно к обеим полостям по разные стороны поршня 117. Управляющий клапан 119 может регулироваться контрольным блоком 122 известным образом, причем этот контрольный блок может быть подключен к системе управления более высокого уровня линией 123 (см. выше).

На фиг. 20 показан случай, в котором второй тормозной элемент содержит деталь 124, которая может смещаться в продольном направлении 125 и 126 корпуса накопителя внутри рамы 127, которая относится ко второму тормозному элементу. В представленном примере управление осуществляется с помощью сильфонов, шлангов и т. п. которые могут менять свой объем при подаче среды (жидкой или газообразной). Подключение к источнику давления осуществляется аналогично фиг. 19. Управление осуществляется тоже, как показано на фиг. 19. Таким образом, управляющий клапан 130 может быть использован для регулирования при подаче управляющих сигналов по линии 131. Элемент 124 может быть упругим в части, выступающей за пределы рамы. Этот элемент содержит часть 124a, на которую действуют элементы 128 и 129.

Как представлено на фиг. 21, перемещения 125' и 126' могут совершаться попеременно с помощью электромагнитов 132 и 133, управление которыми осуществляется блоком 134 (см. выше). Элемент содержит выступающую часть 124', которая может взаимодействовать с нитью при продольных перемещениях, осуществляемых электромагнитами 132 и 133.

На фиг. 22 представлено управление элементом, находящимся на раме 127.

В примере в соответствии с фиг. 23 рама 135 смещается полностью в направлениях 125'' и 126''. В данном случае на раме закреплены элементы 136. Эти элементы могут представлять собой щетину и т.п. которая является упругой в участках 136а, выступающих за пределы рамы.

В одном из вариантов второй тормозной элемент выполнен таким образом, что последовательное торможение имеет место в продольном направлении тормозного элемента, причем окончательная остановка выполняется стопорным элементом. Это принципиально представлено на фиг.24 и осуществляется полюсным элементом 137, на котором закреплена пластинчатая или проволочная пружина 138 (см. выше). Пружинящее действие и электромагнитное усилие в данном случае производятся таким образом, что поступающая часть нити 139 испытывает возрастающее сопротивление перемещению при прохождении под этим элементом по стрелке 140. Элемент 139 на конце имеет отогнутую книзу часть 138а, которая представляет собой конечный стопорный элемент для участка нити, когда он приходит в свое конечное положение.

На фиг. 25 показано, что рама 141 второго тормозного элемента может удерживать элементы 142 таким образом, что последний совершает, в зависимости от приводных направлений, радиальные перемещения или перемещения с наклоном относительно строго радиального направления или относительно радиальных перемещений. Эти элементы могут быть в виде штифтов, иголок, также они могут иметь и другую форму. Эти элементы могут быть упругими или по существу жесткими.

На фиг. 25 элемент может перемещаться по стрелкам 143 и 144 в радиальном направлении или под углом к этому направлению. В данном примере привод осуществляется элементом за счет расширения и уменьшения объема при соответствующих командах. В данном случае упомянутый элемент состоит из сильфона или шланга 145, проходящего по всей периферийной поверхности 73b или по ее части. Сильфон, шланг и т.п. закреплен своей верхней поверхностью 145а на внутренней поверхности рамы 141а. Штифт в данном примере имеет головку 142а, на которую воздействует шланг или сильфон 145. При подаче или выпуске среды из шланга, сильфона и т.п. штифт совершает радиальные перемещения, причем конечные его положения показаны сплошной 142 и штриховой 142' линиями. Набор таких элементов может быть расположен, покрывая наружную поверхность 73b, группа элементов может быть размещена таким образом, чтобы при координированном задействовании обеспечить последовательную функцию опускания штифтов (возрастание тормозного действия), контактирующих с нитью 146. В представленном случае положения элемента 142'', 142' и 142''' указывают на то, что для набора элементов, установленных друг за другом, имеет место различная степень воздействия на нить 146, тормозное воздействие на которую последовательно возрастает, когда нить перемещается по стрелке 147.

На фиг. 26 и 27 показано, что приведение в действие штифта может осуществляться против усилия пружины 148.

На фиг. 27 видно, что действие происходит, преодолевая упругость элемента 142, например, упругость головки 142а или фланца 142b. Пружина 148 или упругие свойства элемента обеспечивают быстрый возраст элемента в исходное положение (положение меньшего взаимодействия с нитью или положение, в котором этого взаимодействия нет), в котором приводное усилие исчезает. Воздействие на нить упомянутых радиально перемещающихся штифтов, игл, а также других аналогичных элементов происходит как было описано выше.

На фиг. 28 показано, что расширяющийся элемент 149 можно использовать для получения расширяющихся штифтов 149а, которые могут увеличиваться и уменьшаться в объеме при подаче среды (жидкой или газообразной) внутрь. Подачи и опорожнение могут производиться в соответствии с примером, представленным на фиг. 28, с помощью управляющего клапана 150, источника давления 151 и слива 152. При подаче среды штифт 149а может расширяться, образуя объем 149a', показанный штриховыми линиями, а при опорожнении элемента 149 штифт возвращается в свое исходное положение 149а и т.д. Расширяющийся элемент 149 может быть армирован упрочняющим слоем 153, расположенным на частях, контактирующих с нитью, для предотвращения чрезмерного износа. Элемент 149 состоит из шланга или аналогичного устройства, изготовленного из материала, допускающего указанное расширение части 149a, образуя форму штифта, соска и т. п. Такой элемент может быть расположен по поверхности 73b, причем количество элементов 149b таково, что обеспечивается покрытие поверхности в ширину и в окружном направлении. Элемент может взаимодействовать с наружной поверхностью баллона, создавая фрикционную поверхность с переменным коэффициентом трения. При задействовании элементы 149а приводятся во взаимодействии с нитью таким образом, что последняя захватывается в большей или меньшей степени, прижимаясь к поверхности 73b корпуса накопителя как функция управляющих воздействий. В конечном положении можно получить полную остановку перемещения нити. Элемент 149 может представлять собой шланг, толщина стенки которого уменьшается в местах расположения упомянутых элементов 149а в виде штифтов.

Используя обозначения, показанные на фиг. 1, можно отметить, что тормозной узел содержит часть в виде воронки, которая в заднем направлении переходит в трубу, несущую нить. Несущая труба входит внутрь электромагнита, имеющего соответствующие клеммы. Передняя часть элемента в виде воронки действует на противоположную поверхность колпаковой части, которая установлена в носовой части корпуса накопителя. Элемент в виде воронки имеет возвратную пружину. При приложении питания к электромагниту он прижимает воронку к колпаку против действия пружины. Колпак установлен в той части, которая смонтирована в корпусе с возможностью вращения. Пружина опирается на основание, которое может смещаться в продольном направлении как функция вращательного движения этого элемента. Опора смонтирована в центральной шестигранной части, причем устройство таково, что усилие пружины можно регулировать как функцию продольных смещений этой части, а эти продольные смещения определяются вращениями этой части. При подаче управляющих сигналов нить зажимается в большей или меньшей степени, прижимаясь к поверхности колпака, обеспечивая получение переменного торможения в течение каждого оборота при сматывании нити.

Первый и второй тормозные элементы могут действовать синхронно или асинхронно. Предварительное натяжение нити между первым и вторым тормозными элементами осуществляется вторым тормозным элементом, благодаря чему отсутствует провисание части нити между первым и вторым тормозными элементами. Состояние этого участка нити можно контролировать с помощью датчиков, определяющих натяжение нити, и которые, как функция натяжения нити на этом участке, выдают сигнал, поступающий в виде обратной связи на второй тормозной элемент, который может осуществить тормозное действие (предварительное торможение), действующее на нить. Управление первым и вторым тормозными элементами может также осуществляться таким образом, что управляющие сигналы, поступающие на второй тормозной элемент, слегка сдвинуты по фазе относительно сигналов, поступающих на первый тормозной элемент, благодаря чему действие второго тормозного элемента осуществляется с опережением каждый раз, когда меняется тормозная функция в процессе наматывания нити. Первый и второй тормозные элементы могут быть выполнены с различными механическими инерционными свойствами, поэтому фазовое смещение действия этих элементов обеспечивается на тех стадиях, когда второй тормозной элемент принципиально должен включиться в работу.

Элемент (или элементы) также может иметь различную степень жесткости, которая меняется как функция управляющего сигнала. Объемное расширение и сжатие в этом случае не требуется, но его можно использовать в качестве дополнительного свойства. В ослабленном состоянии элемент оказывает только небольшое тормозящее действие или вообще не затормаживает нить. Тормозное воздействие возрастает при увеличении жесткости. Штифты (иглы) могут свободно помещаться в опорных частях, а в незадействованном состоянии они отходят от нити, проходящей мимо них.

Следующее можно отметить относительно фиг. 5. Изнашивающееся кольцо, например, изготовленное из керамического материала, закреплено на корпусе накопителя нити с помощью дополнительного кольца, преимущественно изготовленного из поглощающего энергию и/или демпфирующего материала, называемого "вязкоэластичный материал", например, из вспученного полиэтилена. Изнашивающееся кольцо преимущественно имеет Г-образное поперечное сечение. Оно удерживается на корпусе тормозного элемента в тормозном блоке, например, с помощью диафрагмы. Блок управления тормозом содержит в данном случае аксиально подвижную обмотку, которая взаимодействует с неподвижным постоянным магнитом, причем обмотка при подаче на нее электрического тока перемещается в осевом направлении, а направление тока в обмотке определяет направление ее осевого перемещения. Обратное перемещение обмотки обеспечивается простым реверсированием направления тока в ней. На этих рисунках представлено известное измерительное устройство для натяжения нити на выходе. Теплоиспускающий элемент, например, лазерный диод, микроволновой источник, предназначен для тепловой маркировки проходящей нити, выходящей из устройства направления нити. Далее установлен тепловой датчик, например обычный инфракрасный детектор, который в данном случае определяет маркировку нити, тем самым измеряя действительную скорость прохода нити. Блок управления соединен с упомянутыми элементами. Он может выдавать сигнал обратной связи о действительном натяжении нити и ее скорости на управляющий элемент (или выдавать сигнал с него в зависимости от натяжения или скорости), осуществляя зажим нити как функцию от полученного сигнала, благодаря чему натяжение нити регулируется синусоидально или по другому закону.

Как вариант или дополнительно блок управления может определять угол перемещения в текстильной машине. На фиг. 5а с торца показан постоянный магнит. На фиг. 5a-e представлены различные формы взаимодействующих поверхностей зажимного и противоположного элементов, причем эти взаимодействующие поверхности дают различные отклоняющие функции к дополнительному торможению.

На фиг. 5f представлен еще один вариант, в котором имеется постоянный магнит, установленный с возможностью осевого перемещения и образующий полуцилиндрический элемент (см. северный и южный полюсы, показанные на рисунке), взаимодействующий с двумя неподвижыми обмотками. При приложении напряжения осуществляется осевое смещение вперед или назад (в зависимости от приложения напряжения к первой или второй катушке) полуцилиндрического элемента. Этот элемент своей зажимной поверхностью осуществляет прижатие с переменным усилием нити к противоположной поверхности неподвижного накопителя нити.

На фиг. 29 позицией 150 обозначен выходной конец накопителя нити, в данном случае устройства для направления нити, например, для ткацкого станка, а позицией 151 обозначено целиком все выходное тормозное или натяжное устройство. Тормоз в данном случае содержит первую поверхностно опорную часть в виде первой пластины (диска) 152, а также вторую поверхностно-опорную часть в виде второй пластины (диска) 153. Одну из пластин можно заменить гибкими элементами, например, щеткой. Упомянутые пластины преимущественно изготовлены из металла, например, из алюминия, покрытого тепло- и износостойким материалом, например керамикой, как это хорошо известно. Первая пластина преимущественно установлена с возможностью углового отклонения на штифте 154, ввернутом в выходном конце и снабженном соответствующим образом закругленной головкой. Этот штифт 154 предназначен для самоцентрирования пластины 152 (относительно пластины 153) в процессе выполнения функции торможения.

Вторая пластина 153 установлена в блоке E, который закреплен в стержне 155, установленном в накопителе нити. Пластина 153 закреплена своей внутренней частью 153а в трубе 153b, совместно образуя элемент в виде воронки. Трубчатая часть 153b, в свою очередь, установлена в элементе 156, выполненном в виде винта. Винт 156 установлен в центральном отверстии блока. На винте 156 имеется гайка 157 с внутренней резьбой, взаимодействующей с наружной резьбой винта 156. В гайке 157 имеется направляющий штифт 158, который входит в продольную щель 159, выполненную в блоке E, благодаря чему вращение гайки 157 предотвращается во время вращения винта 156. Вращательное движение винта 156 можно таким образом преобразовать в линейное перемещение гайки 157 в сторону барабана 150 или от него. Гайка 157 представляет собой опорный элемент для внутренней пружины 160, которая проходит изнутри к второй пластине 153. Прижимное усилие второй пластины 153 к первой пластине 152 можно регулировать с помощью вращения винта 156. Направляющий штифт 158 может служить указателем зажимного или прижимного усилителя, установленного в каждом конкретном случае положением винта 156.

На фиг. 29 также показано устройство дополнительного тормозного или контрольного устройства 161, которое воздействует известным образом на выходной конец 150а барабана. Этот дополнительный тормозной элемент, который содержит, например, кольцо в виде щетки известного типа в технологии проводки нити, преимущественно выполнен с возможностью приложения на нить небольшого тормозного усилия, которое можно регулировать, например, благодаря осевому смещению тормоза относительно конической части конца выхода нити барабана. Как вариант вместо упомянутого дополнительного тормозного элемента или дополнительно к нему можно использовать балонный тормозной элемент известного типа для соответствующего регулирования натяжения нити в данной зоне.

Нить IF, которая сходит в процессе сматывания с накопителя, проходит радиально между пластинами 152 и 153 в "пластинчатом тормозе" к центру, причем соответствующее (регулируемое) исходное натяжение нити осуществляется для управления процессом в данном случае. После этого нить IF выходит через центральный канал IP в части в виде воронки и проходит через накопитель нити без каких-либо нежелательных отклонений, увеличивающих натяжение нити. Винт 156 преимущественно снабжен центральным каналом с выходной петлей 162, выполненной из керамического или другого аналогичного материала.

В варианте, показанном на фиг. 29а, сделано упрощение, заключающееся в том, что пластина не образует первую поверхностно-опорную часть, как на фиг. 1, а вместо этого имеется часть 150b на торцевой поверхности накопителя нити, причем эта часть 150b преимущественно имеет поверхностную обработку, позволяющую совместно с второй пластиной 153 прилагать к нити тормозное усилие в процессе ее сматывания.

На фиг. 30 представлен пример варианта, позволяющего осуществить быстрое и эффективное регулирование натяжным или тормозным действием во время одного витка сматывания нити (например, во время одного проброса челнока). Принцип действия этого варианта соответствует принципу работы звукового динамика. Обмотка, управляемая по сигналу i, обозначена позицией 163, постоянный магнит обозначен позицией 164, а сердечник, выполненный из мягкого магнитного материала, обозначен позицией 165.

Вторая поверхностно-опорная часть в данном случае имеет такую же форму, что и пластина (диск) 153, она закреплена в опорной трубе 166, благодаря чему пластина следует за продольными перемещениями трубы 166 в сторону барабана 150 или от него.

Опорная труба подвешена в диафрагмах 167 и 168, которые показаны. Крепление к диафрагме 167 осуществляется втулкой 169, к которой также прикреплена обмотка. Продольное смещение 170, совпадающее с главной осью 171 барабана 1 и блока, катушки передается втулке 169, которая, в свою очередь, удерживает трубу 166 и вторую пластину 153.

На фиг. 31 показан упрощенный вариант, аналогичный представленному на фиг. 29а, по сравнению с устройством, показанным на фиг. 30, а именно, вторая пластина 153 в данном случае осуществляет функцию торможения, взаимодействуя непосредственно с частью 150b', расположенной на торце накопителя нити, причем эта часть 150b' преимущественно имеет соответствующим образом обработанную поверхность (см. фиг. 29). В остальном этот вариант полностью соответствует показанному на фиг. 30.

На фиг. 32 представлена выходная часть накопителя нити 172, причем устройство для направления нити предназначено, например, для ткацкого станка, а выходной тормоз обозначен позициями 173 и 174. В данном случае тормоз содержит первую поверхностно-опорную часть 175, а также вторую поверхностно- опорную часть 176. Тормозная часть 173 установлена в барабане 177 устройства для направления нити 172, причем барабан 177, в свою очередь, имеет накопитель нити 178, показанный схематично. В упомянутом барабане имеется часть 179 в виде усеченного конуса, который можно вворачивать в барабан 177. В наружном конце части 179 имеется выточка 180, в которой размещается тормозная часть 173. Тормозная часть 173 содержит в качестве поверхностно-опорного элемента диск с прямой частью 175а и с закругленной частью 175b. Диск имеет форму кольца, которое крепится в части 179 кромкой 175c. Диск 175a,b предварительно напряжен пластмассовым кольцом 181, которое удерживается на месте диском благодаря тому, что его внутреннее сечение 175d имеет подвернутую часть или фланец, проходящий по внутренней поверхности пластикового кольца. Диск выполнен из металла, покрытого тепло- и износостойким материалом, например керамикой, как это известно. Диск 175a,b упруго распирается пластиковым кольцом. Как вариант диск также может содержать часть, которая полностью отделена от части 179 и которая подвижно удерживается наружной кромкой 175с, совершая перемещения в сторону барана и от него. Основным назначением пластикового кольца является приспособление перемещений и положения диска относительно вала (не показан) элемента 172, полость для этого вала указана позицией 182. При возможных отклонениях вала диск 175a,b должен иметь возможность соответствовать второй поверхностно-опорной части 176, осуществляя контактирование по всей плоскости части 175а.

Блок 174 может считаться свободно установленной частью относительно барабана 177. Блок крепится на подкосе 183 элемента 1 с помощью крепежных винтов 184 и 185. Крепление осуществляется с помощью Г-образного элемента, в котором имеется наружное отверстие 187 для винта 185 и отверстие 187' для винта 184, благодаря чему блок 174 может смещаться продольно и радиально относительно рамы 1 в направлении стрелок 188 и 188'.

Вторая поверхностно-опорная часть 176 также имеет форму диска с прямой частью 176а и закругленной частью 176b. Прямая часть 176а может быть прижата к прямой части 175а и части 173.

Диск 176a,b направляется внутри отверстия 199 в блоке 174 наружной кромкой 176c. Диск или пластина 176 крепится внутренней частью 176d в трубе, которая вместе с частями 176a,b,c,d образует элемент в виде воронки. Труба 176e, в свою очередь, плотно закреплена в элементе 200, имеющем форму винта. Винт установлен в отверстии 201 в корпусе 174 и закреплен в нем с помощью кольца 202, причем винт может вращаться по стрелкам 203, но не может перемещаться продольно в отверстии 201. На винте имеется гайка 204 с внутренней резьбой, навернутой на наружную резьбу 205 винта 200. На винте имеется направляющий элемент 206, который перемещается в продольной щели 207, направляющий элемент и щель 207 устроены таким образом, что проворачивание гайки 204 предотвращается при вращении винта 200. Вращательное движение 203 винта может таким путем передаться гайке 204, которая при этом линейно перемещается к барабану 177 или от него. Гайка представляет собой опорный элемент для внутренней пружины 208, которая находится в отверстии 201 между опорным элементом 204 и и второй поверхностно-опорной частью 176. Сила прижатия последней к первой опорной поверхности может таким образом меняться за счет вращения винта 200.

Направляющий элемент (штифт) 206 совместно со щелью 207 в данном случае образуют указатель прижимного усилия, установленного винтом 200.

На фиг. 31 также показан второй тормозной элемент, воздействующий на наружную поверхность 177а барабана 177. Этот второй тормозной элемент 209 накладывает на нить предварительное небольшое и регулируемое тормозное действие. Часть нити 210, сходящей с накопителя 208, проходит между прямыми участками 175a и 176a опорных элементов 175 и 176 соответственно. Далее нить направляется внутрь 176f элемента в виде воронки. В винте имеется сквозное отверстие 200а, на конце U которого имеется керамическое кольцо или деталь, выполненная из тепло- и износостойкого материала. На второй поверхностно-опорной части 176 также имеется покрытие из износо-и теплостойкого материала, например керамики и т.п.

На фиг. 33 представлен пример быстрого и эффективного регулирования натяжения или тормозного действия в процессе одного пролета челнока. Принцип действия этого устройства соответствует работе звуковой катушки. Катушка, постоянный магнит и железный сердечник, изготовленный из мягкого магнитного материала, обозначены соответственно позициями 211, 212 и 213. В данном случае вторая поверхностно-опорная часть также имеет форму диска. Она закреплена в опорной трубе 214, причем часть 176' следует за продольными смещениями трубы 214 в сторону барабана 177' и от него. Опорная труба подвешена на диафрагмах 215 и 216, которые показаны на рисунке. Крепление к одной диафрагме 215 осуществляется втулкой 217, к которой также прикреплена катушка. Продольное смещение 218, направление которого совпадает с продольной осью 209 барабана 177' и блока 174' с обмоткой или катушкой передается втулочной части 217, а от нее трубе 214 и второй части 176', расположенной в ней. Перемещение 218 катушки 211 осуществляется по команде блока управления 220, вырабатывающего управляющий сигнал i.

Настоящее устройство отличается большой чувствительностью и большой скоростью обрабатывания. Вторая поверхностно-опорная часть 175' несколько демпфирована в данном случае с помощью вспененного пластического материала, из которого выполнено кольцо 221 (см. соответствующее кольцо 181 на фиг. 32).

Магнит 212 закреплен в элементах 222 и 223, изготовленных из немагнитного материала. Часть 222 также используется для закрепления диафрагмы 215. Катушка крепится во втулке 217, причем она может свободно перемещаться в полости 224 под постоянным магнитом 212. Диафрагма 216 зажата стопорной крышкой 225 блока 174'. Соответствующая фиксация диафрагмы 215 осуществляется второй стопорной крышкой 226. Цилиндры и стенки 225 и 226 блока удерживаются вместе винтами 227. Барабан и часть тормозного элемента 173' имеют конструкцию, соответствующую представленной на фиг. 32.

В данном случае диаметры d первой и второй поверхностно-опорных частей 175' и 176' практически совпадают. Диаметр d существенно меньше диаметра D корпуса накопителя. В одном из вариантов диаметр d составляет 10-40% от диаметра D. Диаметр d не должен превышать 50% от диаметра D.

Площадь поверхностей прямых участков элементов 175a, 175a'и 176a, 176a' составляет около 5% от площади поперечного сечения барабана 177 и 177', измеренной на упомянутом диаметре D накопителя нити.

На фиг. 32 также показана конструкция тормозного элемента (генератора натяжения нити), известная сама по себе и воздействующая на конец барабана, с которого сходит нить. Этот дополнительный тормозной элемент, который содержит, например, щеточное кольцо известного в технологии проведения нити типа, прилагает небольшое управляемое тормозное усилие к нити, причем эта тормозная функция оказывается регулируемой (например, посредством смещения тормоза относительно конического в данном случае выходного конца барабана). Как вариант тормозной элемент балонного типа или аналогичного известного типа можно использовать вместо упомянутого дополнительного тормозного элемента или совместно с ним для соответствующего управления торможением нити в данной зоне.

В соответствии с вариантом реализации изобретения, показанным на фиг. 34, тормозной диск 228, установленный в корпусе бобины 229 устройства направления нити, имеет коническую центральную часть, причем этот диск может наклоняться относительно центральной точки, тем самым занимая положение, соответствующее положению нагруженного пружиной противоположного тормозного диска 230. Для удерживания диска 228 в заданном положении имеется крепление с помощью небольшого центрального отверстия 231, в котором находится штифт 232, закрепленный в корпусе бобины 229. Такое крепление допускает угловое отклонение диска 228.

Как показано на фиг. 35, через полость 6 в центре неподвижного тормозного диска 233 можно пропустить иглу для нити 11 известного типа, причем можно привести эту иглу в такое положение, пока отверстие в конце иглы не пройдет в положение между тормозными дисками 233 и 234. Используя вращательное движение нити y, можно легко захватить ее крюком иглы N, тем самым легко проводя нить через тормозное устройство.

Если нить имеет узелки, то может иметь место накопление волокон в полости, что представляет собой опасность для прохождения нити. Эту опасность можно исключить благодаря тому, что в соответствии с этим дополнительным вариантом реализации изобретения дно полости C выполнено в виде "пружинной пяты". В процессе заправки нити заправочная игла N толкает в заднем направлении против действия усилия (например, генерируемого пружиной S) преимущественно цилиндрический смещающийся в осевом направлении корпус B, который, когда игла не находится в указанном выше положении, возвращается, например, упомянутой пружиной S в исходное прилегающее положение для заполнения полости C, поэтому упомянутого накопления волокон не происходит.

Для правильного проведения нити через выходное тормозное устройство важно, чтобы часть нити, проводимая между первым элементом 9 и противоположным элементом 15 и непрерывно возобновляемая в процессе сматывания, испытывала тормозное действие в процессе перемещения с вращением аналогично вращению стрелки на циферблате (по часовой или против часовой стрелки). Это вращение, как стрелка часов, когда нить находится между противолежащими поверхностями, также обеспечивает эффективную ее очистку. Указанное перемещение можно также рассматривать как угловое перемещение части нити. Для того, чтобы убедиться в том, что это движение действительно имеет место, в частности, желательно, но не обязательно дать сравнительно малое и предпочтительно самое малое (поскольку это само по себе создает натяжение нити) удерживание или контрольное натяжение между накопителем нити на устройстве подачи нити и выходным тормозным устройством, которое, можно сказать, прилагает силу MF, действующую в обратном направлении по сравнению со сматывающим усилием AF, действующим на нить. Это удерживающее или контрольное натяжение можно создать с помощью тормозного или натяжного элемента, который является устройством, отдельным от основного тормоза (см. например, 71 на фиг. 10; 161 на фиг. 29, 30; 209 на фиг. 32, 33; TR на фиг. 36, 37, 38). Упомянутое удерживающее или контрольное натяжение преимущественно можно урегулировать (см. описание, относящееся к данному вопросу и помещенное выше), причем его легко установить, рассмотрев поведение нити в "основном тормозе" (гарантируя, что упомянутое движение аналогично стрелке часов действительно имеет место в надлежащем виде). В конкретных рабочих условиях силы удерживания или натяжения в количестве нескольких кН может оказаться достаточным, хотя в других случаях может оказаться необходимым значительно увеличить эту силу.

На фиг. 36 38 представлено пневматическое устройство для продевания нити, установленное на подвижном выходном тормозе, описанном выше. Однако, это устройство продевания нити само по себе не связано с отличительными признаками, установленными выше, но его можно использовать при реализации соответствующих доработок совместно с выходными тормозными устройствами. Его можно, в частности, применить в варианте, показанном на фиг. 35.

На фиг. 36 выходная часть корпуса бобины обозначена позицией 235. В выходной части корпуса бобины имеется выемка 236, в которой расположено приводное устройство 237. В представленном варианте это приводное устройство имеет вид отклоняющегося элемента, который закреплен с возможностью поворота свой центральной частью на опорном валу 238, расположенном в носовой части корпуса бобины. В данном варианте противоположный элемент имеет, как и в большинстве предыдущих вариантов, форму небольшой пластины, в которой имеется задняя кромка 239а и передняя часть 239b, которая удерживает или образует зажимную поверхность противостоящего элемента, к которому прижимается нить. Противостоящий элемент установлен в выемке 240, он опирается своей центральной частью на корпус бобины через опорный винт или цапфу 241, благодаря чему противостоящий элемент можно в принципе наклонять относительно первого элемента 242, который в данном случае имеет также форму пластины. Качающийся элемент 237 опирается в начальном положении на заднюю кромку 239а противостоящего элемента первым концом 237а. Другой конец 237b наклоняющегося элемента 237 может перемещаться с помощью приводного средства 243, которое содержит продольно смещающуюся часть 243а, которая при задействовании элемента 243 приходит во взаимодействие с наклоняющимся элементом 237, как показано на фиг. 37. При таком задействовании меняется наклон противостоящего элемента 239. Таким образом, противостоящий элемент 239 установлен с определенной возможностью изменения положения, допуская упомянутое отклонение у головки винта 241 или цапфы.

В данном варианте приводное средство 243 выполнено в виде пневмоцилиндра, в котором имеется поршень 245, установленный с возможностью перемещения в продольном направлении в полости цилиндра 244. Упомянутая приводная часть 243а (шток поршня) соединена с упомянутым поршнем 245. Поршень смещается под действием рабочей среды, как правило, под действием того же компрессорного воздуха, который используется для проведения и удерживания нити (см. входной канал 244' на фиг. 37). При задействовании поршня путем подачи рабочей среды он смещается в цилиндре против действия пружины 248, расположенной также в цилиндре. Когда давление рабочей среды стравливается, поршень перемещается обратно под действием пружины 248. Пружина 248 установлена между торцевой поверхностью в полости цилиндра 244 и поршнем 245. При стравливании давления из цилиндра пружинящее действие (см. поз. 260) элемента 242 возвращает наклоняющийся элемент 237 в исходное положение в соответствии с фиг. 36.

При задействовании элемента 243 в соответствии с фиг. 37 зазор 250 образуется между зажимной поверхностью 239с противостоящего элемента и зажимной поверхностью 242а первого элемента 242. Разделительный промежуток 250 образуется на диаметрально противоположной стороне относительно места, на которое воздействует наклоняющийся элемент 237. Конец нити 251 можно направить в зазор 250, который имеет место (преимущественно нить протаскивается за счет эффекта эжекции, который будет описан ниже).

Пневматическое устройство продевания нити также содержит канал 252 для подачи воздуха или другой среды, которая используется для продевания нити. Канал выполнен в раме 253 выходного тормозного устройства, с помощью которой тормоз крепится к частично показанной поперечной стойке 254 устройства подачи нити на наружном ее конце, представленном на фиг. 37. Канал 252 имеет выход 252а, направленный в сторону упомянутой рамы 253. К этому выходу 252 подсоединяется источник сжатого воздуха или другой среды. Указанный источник не показан на фиг. 37. Канал 252 ведет вниз к одному или нескольким эжекторам 255 известного типа. Эжектор может быть выполнен в части 257, которая может быть навернута на тормозное устройство, которое на входе из тормоза снабжено проушиной 258 из износостойкого материала, например из керамики. Упомянутая часть 257 может быть расположена в регулировочном винте 259, в котором имеется отверстие для нее. Регулировочный винт 259 используется для получения переменного зажимного усилия, возникающего между первым элементом 242 и противоположным элементом 239. Регулировочный винт может быть в разной степени ввернут в корпус (как это было подробно описано). Пружина 260, определяющая зажимное усилие, получает затяжку при вворачивании винта. Если винт завернут глубоко, то первый элемент 242 будет опираться на противоположный элемент 239 с большей силой, чем если бы винт был ввернут немного. Регулировочный винт имеет наружную резьбу 261, которая взаимодействует с соответствующей внутренней резьбой, выполненной в продольно смещающейся части 262 в корпусе. Регулировочный винт можно преимущественно фиксировать в заданных положениях с помощью защелки, которая в данном варианте состоит из шарика или шариков 264, нагруженных пружин 263. Упомянутый шарик взаимодействует с выемкой 265 (в данном случае имеется шесть выемок), выполненной в регулировочном винте. При установке в первом положении шарик попадает в одну из выемок. Во втором положении регулировочного винта шарик (или шарики) прижимается вниз, попадая в другую выемку, и т.д.

Источник давления среды для осуществления автоматического продевания нити можно включать известным способом. При его включении поток среды 266 создается в канале 252, тем самым создается эжектирующее действие в центральном отверстии, в результате нить пропускается через тормозное устройство. Нить протаскивается за счет того, что конец нити 251 проходит с помощью соответствующего ручного или автоматического устройства в зазоре или отверстия 250, образованном с помощью наклоняющегося элемента 237. Эжекционная функция создается средой 267. Это означает, что воздух засасывается в промежуток 250 между элементом 242 и противоположным элементом 239. Для облегчения протока воздуха в корпусе бобин в последнем выполнена выемка 269 преимущественно чашеобразной формы.

На фиг. 38 представлен вариант, в котором шарик 264 с соответствующим пружинным элементом 263 используется для защелки регулировочного винта 259. Набор выемок (в данном случае шесть) 265a,b,d,e,f обеспечивает соответствующее количество рабочих положений регулировочного винта 259. Окна 269 и 270, например, изготовленные из материала "перспекс", предназначены для визуальной индикации вращательного положения регулировочного винта, т.е. степени натяжения нити в тормозном устройстве. Функционирование и конструкция элементов не описаны, поскольку они вытекают из контекста. Данный способ продевания нити (автоматически) согласно настоящему изобретению может отличаться тем, что приводные элементы приводятся в действие для получения относительного наклона первого и противоположного элементов для установления зазора или отверстия 150 для пропускания конца нити. Этот конец попадает в зазор, а эжектирующее действие, имеющее место в выходном канале, вытягивает нить из выходного канала. Когда протягивание нити завершено, то наклон элемента исчезает, как это было описано выше, путем управления расходом рабочей среды.

Реферат

Сущность изобретения: устройство торможения нити на выходной стороне средства подачи нити содержит корпус для накопления нити, выходной элемент для направления нити с нитенаправляющей поверхности корпуса в выходной канал, проходящий коаксиально корпусу, и тормоз нити, расположенный между корпусом и выходным каналом и имеющий кольцевые зажимные элементы, коаксиальные оси корпуса и выходному каналу. Первый зажимной элемент соединен с корпусом для накопления нити, второй зажимной элемент установлен соосно первому и дальше от корпуса по ходу движения нити и они имеют возможность перемещения вдоль оси корпуса, при этом, по меньшей мере, один зажимной элемент имеет средство для обеспечения его осевого перемещения и средство для мгновенного изменения усилия зажима нити. 34 з.п. ф-лы, 38 ил.

Формула

12.03.90 по пп. 1 9, 11, 13, 15 17, 20 23;

19.03.90 по пп. 24, 25;

13.11.90 по пп. 10, 12, 14, 18, 19, 26, 33, 34;

29.11.90 по п. 27;

12.03.91 по пп. 28 32.

Комментарии