Привод жесткой рапиры для рапирного ткацкого станка - RU2051225C1

Код документа: RU2051225C1

Чертежи

Описание

Изобретение относится к текстильному машиностроению и касается двузевного ткацкого станка.

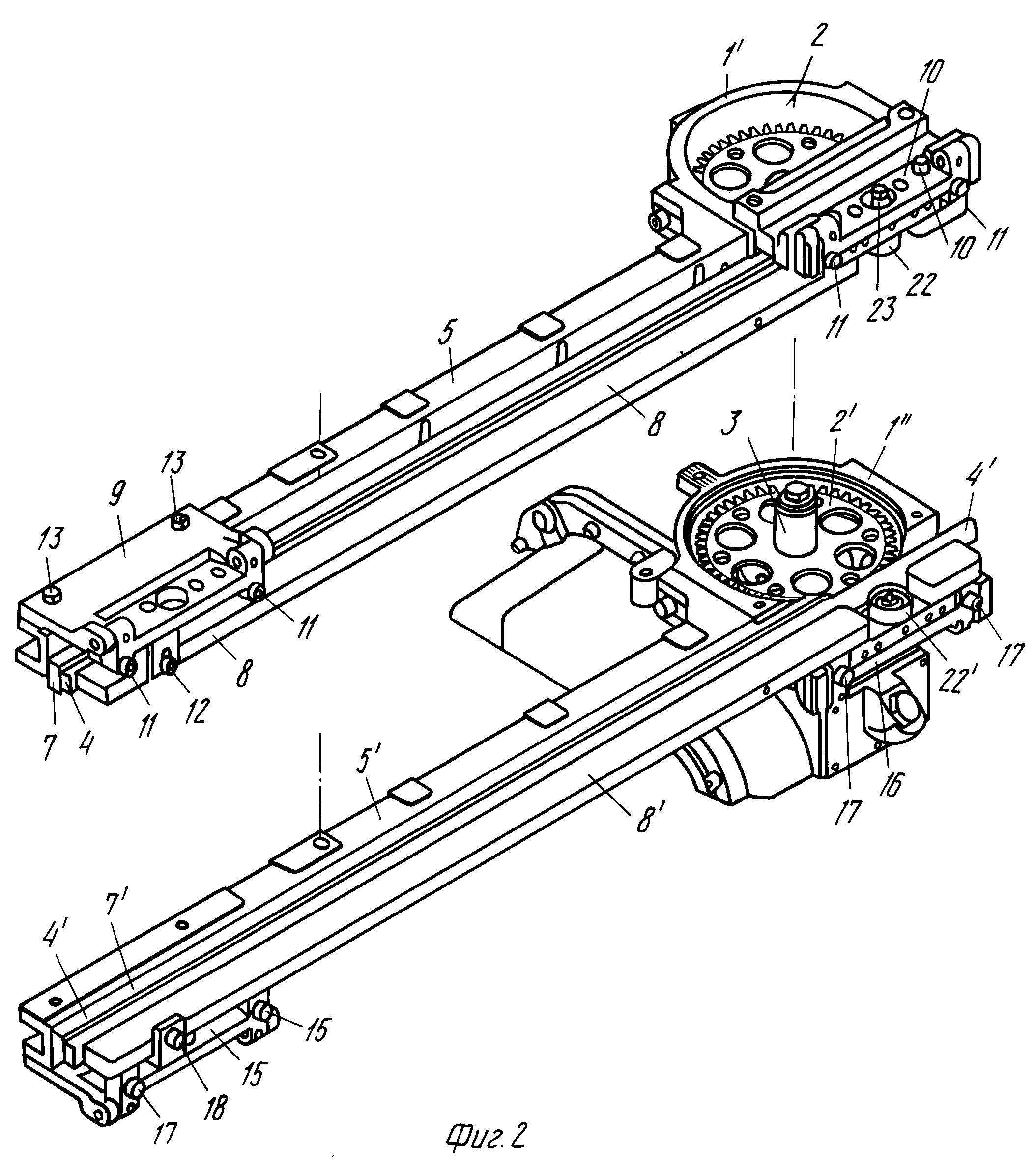

На фиг.1 изображена направляющая рапиры в изометрии, вид сзади; на фиг.2 то же, вид спереди (две составляющие части для верхней и нижней рапиры соответственно раздвигаются на определенное расстояние в вертикальном направлении); на фиг.3 и 4 то же, вид сверху на уровне приводного зубчатого колеса в соответствии с двумя предпочтительными вариантами осуществления изобретения; на фиг.5 поперечное сечение направляющей рапиры в месте, где не предусмотрено смазывающее устройство; на фиг.6 поперечное сечение направляющей рапиры в месте, где предусмотрено предпочтительное устройство смазки; на фиг. 7 направляющая рапиры в изометрии со стороны, где расположены приводные зубчатые колеса, причем верхняя и нижняя составляющие части раздвинуты вдоль на определенное расстояние в вертикальном направлении; на фиг.8 то же, с дополнительными регулирующимися направляющими средствами для направления рапиры ближе к краю полотна; на фиг.9 подробное изображение в изометрии дополнительных регулирующихся направляющих средств для направления рапир ближе к краю полотна.

Предпочтительный вариант осуществления привода рапир в соответствии с изобретением изображен в изометрии на фиг.1,2,7 и 8.

Направляющая рапир в каждом случае изображена с приводным устройством, к которому она прикреплена. Расположенная вдоль каждой стороны ткацкого станка такая направляющая с приводным устройством является зеркальным отражением направляющей с другой стороны станка относительно его центра. Расположение рапир на фиг. 1 и 2 подходит для размещения на левой стороне станка, если смотреть со стороны полотна, в то время как расположение на фиг.7 и 8 подходит для размещения рапир на правой стороне станка.

Так как и направляющая рапиры в соответствии с изобретением и части приводного устройства, прикрепленного к ней, управляют их движением или взаимодействием с двумя одинаковыми рапирами, каждая направляющая рапиры и приводное устройство, прикрепленное к ней, состоят из двух частей, которые прикреплены друг к другу и имеют одинаковые компоненты. В корпусе 1 расположены два приводных зубчатых колеса 2 и 2', сидящих на валу 3 друг над другом. Корпус 1 состоит из двух идентичных частей 1' и 1", которые прикреплены друг к другу и каждая из которых содержит приводное зубчатое колесо 2 и 2'.

Эти приводные зубчатые колеса 2 и 2' частично выступают вдоль плоской стороны из корпуса 1 с целью обеспечения привода одной или двух рапир 4,4', которые направляются вдоль упомянутой плоской стороны корпуса 1.

Эти стороны рапир 4, 4', смотрящие на приводные зубчатые колеса 2,2', предусмотрены с зубьями для зацепления с приводными зубчатыми колесами 2 и 2'.

Горизонтальные несущие рычаги 5 и 5' закреплены на боковой стенке каждой части 1' и 1" корпуса 1, смотрящие в сторону, противоположную зоне тканеформирования.

В этом случае несущий рычаг 5 расположен сверху несущего рычага 5', а оба несущих рычага имеют одинаковую длину.

Каждый несущий рычаг 5 и 5' отдельно закреплен на стенке 1' и 1" корпуса 1. С этой целью конец каждого несущего рычага расширяется и в нем предусмотрено продолговатое отверстие 6 и 6', выступающее в направлении основы (см. фиг. 1).

Два винта ввинчиваются через каждое отверстие 6,6' в отверстия в стенках 1', 1" соответственно корпуса 1. Благодаря тому, что эти винты устанавливаются через продолговатое отверстие 6,6' в несущем рычаге 5 и 5', упомянутые рычаги 5 и 5' индивидуально регулируются в направлении основы.

L-образная направляющая рейка 7 и 7' (фиг.2 и 5) теперь устанавливается на передней стороне каждого несущего рычага: 5 и 5' вдоль нижней стороны. Упомянутая направляющая рейка 7 и 7' с поперечным сечением L-образной формы в своей вертикальной части находится с передней стороны несущего рычага 5 и 5' соответственно и тем самым расположена по всей длине вдоль стороны корпуса 1, заканчиваясь неподалеку от места, где приводные зубчатые колеса 2,2' выступают из корпуса 1 для привода рапир 4,4'. L-образные направляющие рейки 7,7' прикреплены к несущим рычагам 5 и 5' соответственно таким образом, чтобы упомянутые рейки отдельно регулировались по высоте благодаря тому, что предусмотрены вертикальные отверстия 5" в несущих рычагах 5 и 5', причем через эти отверстия проходят установочные винты, когда они ввинчиваются в соответствующие L-образные направляющие рейки 7 и 7'. Каждая L-образная направляющая рейка 7 и 7' закрепляется таким образом несколькими винтами, которые распределяются по длине направляющей рейки 7 и 7'.

Дополнительные направляющие рейки 8 и 8' расположены вдоль передних сторон каждой из двух L-образных направляющих реек 7 и 7', параллельно и на той же высоте, что и соответствующие направляющие рейки 7 и 7' и на расстоянии от фронтальной части вертикального торца упомянутых L-образных направляющих реек, которое без учета небольшого зазора соответствует ширине рапир 4 и 4' (см. фиг.5). В каждой направляющей рейке 7 и 7', соединенной с прямой направляющей рейкой 8 и 8', получается U-образный направляющий канал для рапир 4 и 4'. Прямая направляющая рейка 8 и 8' шарнирно закреплена на несущих рычагах 5 и 5'.

Фиксированная часть шарнира 9 прикреплена к верхней стороне верхнего несущего рычага 5 с одной стороны на одном конце, шарнирная часть которого прикреплена к переднему торцу верхней прямой направляющей рейки 8. С другой стороны на другом конце фиксированная часть шарнира 10 прикреплена к корпусу 1, выступая над верхним V-образным направляющим каналом, в то время как шарнирная часть упомянутого шарнира 10 прикреплена к прямой направляющей рейке 8. Каждый из упомянутых шарниров 9 и 10 оснащен по меньшей мере одним буферным бруском, который выполнен заодно с фиксированной частью и об который ударяются шарнирные части, когда направляющая рейка 8 расположена напротив L-образной направляющей рейки 7. Правильное положение прямой направляющей рейки 8 определяется следующим образом. Для каждого шарнира 9 и 10 шарнирная часть может быть закреплена посредством винтов 11 на буферном бруске или похожем компоненте фиксированной части.

Прикрепление шарнира 9 к переднему торцу направляющей рейки 8 осуществляется посредством винта 12. Направляющая рейка 8 может быть откинута после ослабления винтов 11. Закрепление фиксированной части шарнира 9 проводится посредством двух винтов 13, устанавливаемых через продолговатые отверстия в упомянутом шарниpе 9. Упомянутые отверстия вытянуты в направлении основы так, чтобы посредством винтов 13 можно было бы установить направляющую рейку 8 на уровне шарнира 9 ближе или дальше от L-образной направляющей 7.

На уровне несущего корпуса 1 направляющая рейка 8 регулируется в направлении основы посредством двух винтов 14, которые устанавливаются через продолговатые отверстия, проходящие в направлении основы через шарнир 10. Установка по высоте может иметь место благодаря установке пластин между шарниром 10 и направляющей рейкой 8, прикрепленной к нему.

Два шарнира 15 и 16 прикреплены к нижней стороне нижнего несущего рычага 5', шарнирные части которых прикреплены к направляющей рейке 8'. Место и способ прикрепления также, что и место и способ прикрепления верхней направляющей рейки 8 относительно верхнего несущего рычага 5, как описано выше.

Шарниры 15 и 16 прикреплены к нижней стороне несущего рычага 5', что направляющая рейка 8' может быть теперь откинута вниз. В поднятом положении направляющая рейка 8' находится прямо напротив L-образной направляющей рейки 7', в то время как шарнирная часть опирается на буферный брусок, к которому она может быть прикреплена с помощью винтов 17.

Прикрепление шарнирной части шарнира 15 к переднему торцу направляющей рейки 8' имеет место благодаря винту 18, посредством которого направляющая рейка 8' может быть отрегулирована по высоте, как описано выше для направляющей рейки 8 с винтом 12.

Регулировка в направлении основы направляющей рейки 8' на уровне шарнира 15 также имеет место благодаря двум винтам 13 (не видны на чертежах), которые устанавливаются через продолговатые отверстия, выступающие в направлении основы через шарнир 15.

На уровне шарнира 16 регулировка направляющей рейки 8' в направлении основы и по высоте происходит тем же образом, что и для направляющей рейки 8 на уровне шарнира 10 посредством винтов 14 (не показаны) и благодаря взаимному расположению пластин соответственно.

Вдоль задней стороны несущего рычага 5 и 5' (см.фиг.1) к раме ткацкого станка прикреплена короткая L-образная опорная секция 19. Горизонтальная часть упомянутой опорной секции 19 находится на необходимой высоте для опирания нижнего несущего рычага 5'. Упомянутая опорная секция 19 прикреплена к ткацкому станку таким образом, чтобы она регулировалась бы по высоте благодаря наличию фиксированного торца упомянутой опорной секции 19 с отверстием, выступающего в вертикальном направлении, через которые проходят установочные винты и ввинчиваются в раму станка.

Предпочтительный вариант осуществления привода в соответствии с изобретением также оснащен короткой секцией 20 и 20' (см. фиг.7) с поперечным сечением L-образной формы по всей длине, совпадающим с каждым L-образным направляющим участком 7 и 7', прикрепленным к корпусу 1 или к другой фиксированной части ткацкого станка. Упомянутые секции 20 и 20' предусмотрены для направления рапир 4,4' на ту часть, где приводные зубчатые колеса 2,2' выступают из корпуса 1. Их прикрепление к корпусу 1 или другой фиксированной части (см. фиг. 7) осуществляется таким образом, чтобы можно было изменять расположение как по высоте, так и в направлении основы. С этой целью каждая секция 20 и 20' обладает горизонтальной ножкой, в которой предусмотрено продолговатое отверстие, вытянутое в направлении основы для закрепления с помощью винта, болта и гайки или других средств. Через это продолговатое отверстие каждая секция 20 и 20' регулируется в направлении основы. Обе секции 20 и 20' прикреплены в L-образному фиксирующему участку 21 и 21' соответственно, которые регулируются по высоте. Одна ножка фиксирующего участка 21 и 21' прикреплена к горизонтальной ножке секции 20, 20' соответственно, в то время как другая углообразующая ножка прикреплена к фиксированной части ткацкого станка посредством винта, болта и гайки или подобного соединительного устройства, которое устанавливается через продолговатое вертикально вытянутое отверстие фиксирующего участка 21,21' соответственно, в результате чего упомянутые фиксирующие участки 21 и 21', а следовательно, и секции 20, 20' соответственно прикрепленные к ним, регулируются по высоте.

Предпочтительный вариант осуществления привода рапиры в соответствии с изобретением также характеризуется тем, что ролик 22 и 22' расположен на верхней стороне каждой направляющей рейки 8 и 8' на уровне приводных зубчатых колес 2,2' соответственно. Эти ролики 22 и 22' расположены на вертикальном валу 23 и установлены таким образом, чтобы посpедством их цилиндрической поверхности можно было направлять рапиры 4,4' соответственно.

Предпочтительно, чтобы каждая направляющая рейка 8 и 8' также содержала сухое смазывающее устройство, изображенное в варианте фиг.6; На нем каждая направляющая рейка 8 и 8' пересекается в нескольких местах в горизонтальном направлении пустым пространством или отверстием.

Вдоль передней стороны упомянутое отверстие в стенке каждой направляющей рейки 8, 8' может быть закрыто посредством крышки, резьбового колпака 24 или похожего средства. Внутри резьбового колпака 24 находится пружина 25, противоположная сторона которой упирается в тефлоновый шток 26. Конец упомянутого тефлонового штока 26 или часть, которая прикреплена к упомянутому концу, в которую упирается пружина 25, оснащена расширением 27. Другой конец тефлонового штока 26 выступает наружу через отверстие в стенке направляющей рейки 8 или 8' и надавливает на рапиры 4,4' соответственно.

Расширение 27 обладает по отношению к отверстию, через которое проходит шток 26, такими размерами, чтобы тефлоновый шток 26 мог полностью выходить из направляющей рейки 8 или 8'. Резьбовой колпак 24 или крышка могут быть ввинчены по необходимости больше или меньше так, чтобы пружина 25 оказывала большее или меньшее давление на тефлоновый шток 26, который упирается в передний торец рапиры 4 или 4'.

Вертикальные торцы направляющих реек 8 и 8' вдоль края рапир 4,4' предусмотрены с антифрикционной поверхностью покрытия.

Корпус 1 приводных зубчатых колес 2 и 2' также предусмотрен со средствами для закрепления подвески, к которой затем в соответствии с патентом Бельгии N 8701166 прикрепляются регулируемые средства направления для направления рапир 4 и 4' как можно ближе к краю полотна.

В предпочтительном варианте осуществления этих дополнительных средств направления корпус 1 приводных зубчатых колес 2,2' предусмотрен (см. фиг.1) с горизонтально идущей V-образной выемкой 28 вдоль верхней стороны верхней части 1' корпуса 1 и с идентичной выемкой (не показана) вдоль нижней стороны нижней части 1" корпуса 1. Подвеска 29, 29', выступающая дальше корпуса 1 в направлении полотна в направлении утка, закреплена в этих вторых прорезях 28. Каждая из подвесок 29, 29' обладает частью 30, 30', которые могут выскальзывать по одной линии с ними в направлении полотна и которые могут быть отрегулированы на любую желаемую длину выступа и закреплены посредством зажимного винта или похожим устройством.

Направляющий элемент 31, выступающий вертикально вниз, закреплен на конце телескопической части 30 верхней подвески 29. Упомянутый направляющий элемент 31 обладает нижней частью, которая по существу С-образна, причем открытая сторона расположена вдоль передней стороны. Пространство, заключенное С-образной частью, обладает поперечным сечением, которое за исключением небольшого зазора соответствует поперечному сечению рапиры 4 таким образом, чтобы упомянутая рапира 4, выступающая из направляющей, могла проходить через упомянутое пространство. В результате рапира 4 направляется направляющим элементом 31 вдоль нижней, верхней и задней сторон.

Упомянутый направляющий элемент 31 закреплен так, что он регулируется по высоте посредством винта 31", устанавливаемого через продолговатое отверстие, вытянутое вертикально, на части 30 подвески 29. Благодаря тому, что часть 30 является телескопической, направляющий элемент 31 также регулируется в направлении утка. Кроме того, направляющий элемент 31 регулируется в направлении основы. С этой целью предусмотрен микрометрический винт 31" (см. фиг. 9), посредством которого может быть обеспечено смещение части 30 в направлении основы и тем самым смещение направляющего элемента 31 относительно подвески 29. Перед проведением этой регулировки необходимо ослабить винт 31". После надлежащей регулировки упомянутый винт 31" снова затягивается. L-образный направляющий участок 32 закреплен на конце телескопической части 30' нижней подвески 29'.

Размеры упомянутого L-образного участка 32 таковы, что он может направлять нижнюю рапиру 4' вдоль основания и вдоль задней стороны. Для закрепления этого L-образного направляющего участка 32 на части 30' подвески 29' этот L-образный направляющий участок 32 обладает вертикальной пластиной 33, направленной вниз, вдоль нижней стороны горизонтальной части, которая примыкает к переднему торцу части 30' подвески 29'. Эта пластина 33 оснащена выступом, направленным вверх, продолговатым отверстием для винта 33', который затягивается на переднем торце части 30' подвески 29', в результате чего L-образный направляющий участок 32 закреплен так, что он регулируется по высоте. Благодаря тому, что часть 30' является телескопической, L-образный направляющий участок 32 также регулируется в направлении утка.

Направляющий участок 32 также регулируется в направлении основы. С этой целью предусмотрен микрометрический винт 33" (см.фиг.9), посредством которого может быть обеспечено смешение части 30 в направлении основы и тем самым смещение направляющего участка 32 относительно подвески 29. Перед проведением этой регулировки необходимо ослабить винт 33". После надлежащей регулировки упомянутый винт 33" снова затягивается.

Преимуществом изобретения является то, что наклон рапир предотвращается благодаря устройству направляющей рейки 8,8' вдоль передней стороны каждой рапиры 4,4'. Тем самым значительно уменьшается износ рапир 4,4' и направляющих роликов 22, 22', что приводит к менее частой замене одной или более деталей. Этот износ еще более уменьшается благодаря тому, что рапиры 4 и 4' постоянно смазываются сухим смазывающим устройством предпочтительно тефлоновым штоком 26 благодаря тому, что направляющие рейки 8 и 8' обладают антифрикционной поверхностью покрытия.

Дополнительным следствием этого преимущества является то, что теперь становится возможным ткать с более высокой скоростью.

Другое преимущество изобретения состоит в более легкой регулировке зазора между приводными зубчатыми колесами 2,2' и рапирами 4,4'.

В то же время другое преимущество изобретения состоит в возможности проведения как регулировок в направлении основы, так и регулировок по высоте направляющей захвата отдельно для каждой рапиры.

Реферат

Сущность изобретения: привод жестких рапир имеет направляющую для рапир, включающую в себя два несущих рычага 5 и 5′ проходящих друг над другом и регулируемых отдельно в направлении основы, L-образную направляющую рейку 7,7′, прикрепленную к каждому несущему рычагу 5,5′ так, что она регулируется по высоте, и направляющую рейку 8,8′ напротив каждой направляющей рейки 7,7′ которая с каждой рейкой 7, 7′ образует U-образный канал для рапир 4,4′ . 4 з. п.ф-лы, 9 ил.

Комментарии