Лопатка турбомашины с асимметричной дополняющей геометрией - RU2553872C2

Код документа: RU2553872C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к лопаткам турбомашины, выполненным из композиционного материала, включающего в себя уплотненное матрицей волокнистое армирование.

Область техники изобретения - газотурбинные лопатки авиационных двигателей или промышленных турбин.

Уровень техники

Известны предложения изготавливать лопатки турбомашины из композиционного материала. В частности, можно сослаться на международную заявку PCT/FR2009/052309, поданную совместно SNECMA и SNECMA Propulsion Solide. В данной заявке описывается изготовление лопатки турбомашины из композиционного материала, включающего в себя уплотненное матрицей волокнистое армирование. Точнее, данный способ отличается тем, что изготовленной трехмерным тканьем волокнистой заготовке придают форму таким образом, чтобы получить цельную волокнистую преформу, имеющую первую часть, представляющую собой преформу пера и хвоста лопатки и, по меньшей мере, одну вторую часть, представляющую собой преформу корневой полки и периферийной полки лопатки. Таким образом, после уплотнения преформы имеется возможность получить лопатку, образующую единое целое с интегрированной корневой полкой и/или периферийной полкой, выполненную из композиционного материала с волокнистым армированием, состоящим из преформы и уплотненным матрицей.

Лопатка, полученная таким способом, имеет недостаток, заключающийся в том, что ее периферийная полка не может совмещать и функцию уплотнения (посредством имеющихся гребешков) относительно корпуса, окружающего лопатки, и аэродинамическую функцию (посредством имеющихся накладных спойлеров, задающих наружную сторону пути движения газового потока в турбине).

В заявке на патент Франции No. 0958931, поданной совместно SNECMA и SNECMA Propulsion Solide, описывается изготовление лопатки из композиционного материала, образующей единое целое с интегрированной корневой полкой и периферийной полкой, причем периферийная полка выполняет как функцию уплотнения, так и аэродинамическую функцию.

Однако изготовление такой периферийной полки способом, описанным в заявке на патент Франции No. 0958931, включает в себя, в частности, операции придания формы и отливки с двухслойными волокнистыми структурами, то есть операции, которые полностью осуществимы, но которые могут быть более сложными в выполнении, чем в случае с однослойными структурами. Кроме того, изготовленная таким образом лопатка не имеет противонаклонной стенки.

Кроме того, в случае повреждения периферийной полки лопатки, изготовленной способом согласно заявке на патент Франции No. 0958931, нарушаются сразу и аэродинамическая, и уплотнительные функции, так как периферийная полка формуется как единое целое, обеспечивающее выполнение обеих этих функций.

Раскрытие изобретения

Согласно изложенному выше желательно иметь возможность получения лопаток турбомашины, выполненных из композиционного материала, в частности, но не обязательно - из термоконструкционного композиционного материала, такого как CMC, для компрессоров или турбин турбомашин, лопаток, сравнительно простых в изготовлении и совмещающих требуемые функции, в частности функции уплотнения, задания пути потока (аэродинамическая функция) и функцию предотвращения наклона.

С этой целью и в соответствии с настоящим изобретением предлагается способ изготовления лопатки турбомашины из композиционного материала с уплотненным матрицей волокнистым армированием, причем данный способ включает: изготовление трехмерным тканьем цельной волокнистой заготовки; придание волокнистой заготовке формы для получения цельной волокнистой преформы, имеющей первую часть, представляющую собой преформу пера и хвостовика лопатки, причем перо имеет две стороны, каждая из которых соединяет входную кромку с выходной кромкой, и, по меньшей мере, одну вторую часть, присутствующую только на одной из сторон пера, причем данная вторая часть представляет собой преформу части, по меньшей мере, одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки; уплотнение преформы матрицей для получения лопатки из композиционного материала с состоящим из преформы и уплотненным матрицей волокнистым армированием, образующей единое целое, по меньшей мере, с частью одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки.

По сравнению со способом, описанным в заявке на патент No. 0958931, настоящим изобретением предлагается, чтобы каждая из функций задания пути потока, уплотнения и предотвращения наклона выполнялась разными частями лопатки, изготовленными из однослойных структур. Получающаяся в результате лопатка имеет дополняющую ассиметричную геометрию, в которой с одной стороны пера лопатки (на спинке или на корыте) частью гребешков периферийной полки выполняется функция уплотнения, частями корневой полки и спойлеров периферийной полки выполняется функция задания пути потока, а частью противонаклонной стенки выполняется функция предотвращения наклона. Такая ассиметричная геометрия позволяет чередовать несколько идентичных перьев для того, чтобы требуемые функции выполнялись с каждой стороны их аэродинамического профиля.

В соответствии с полезной отличительной особенностью способа в продольном направлении волокнистой заготовки, соответствующем продольному направлению изготавливаемой лопатки, волокнистая заготовка содержит первый комплект нескольких слоев нитей, которые взаимосвязаны в первую часть заготовки, соответствующую преформе пера и хвостовика лопатки, и второй комплект нескольких слоев нитей, взаимосвязанных, по меньшей мере, локально, на одной из сторон пера лопатки, по меньшей мере, во вторую часть заготовки, соответствующую преформе части, по меньшей мере, одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки, причем нити первого комплекта слоев нитей не связаны с нитями второго комплекта слоев нитей, а первый комплект слоев нитей содержит нити из второго комплекта слоев нитей, проходящие сквозь него в каждой второй части заготовки.

Наличие несвязанных областей позволяет придавать форму волокнистой преформе без обрезания соединительных нитей, так как такое обрезание может снижать механическую прочность волокнистого армирования, а значит и изготавливаемой лопатки.

В соответствии с одним из вариантов осуществления изобретения в продольном направлении, соответствующем продольному направлению изготавливаемой волокнистой заготовки, волокнистая заготовка содержит: первый комплект нескольких слоев нитей, связанных между собой в первую часть заготовки, соответствующую преформе пера и хвостовика лопатки; второй комплект нескольких слоев нитей, связанных между собой, по меньшей мере, локально, на одной из сторон пера, по меньше мере, в одну вторую часть заготовки, соответствующую преформе части корневой полки и/или спойлеров периферийной полки и, по меньшей мере, в одну третью часть заготовки, соответствующую преформе части противонаклонной стенки и/или гребешков периферийной полки; нити первого комплекта слоев нитей не связаны с нитями второго комплекта слоев нитей; первый комплект слоев нитей имеет нити из второго комплекта слоев нитей, пересекающие его в каждой второй части волокнистой заготовки или в каждой третьей части заготовки.

В данном случае волокнистую заготовку ткут со вторым непрерывным комплектом слоев нитей, и придание формы волокнистой заготовке включает в себя удаление путем вырезания частей второго комплекта слоев нитей за пределами каждой второй части волокнистой заготовки и каждой третьей части волокнистой заготовки.

В соответствии с другим вариантом осуществления изобретения в продольном направлении, соответствующем продольному направлению изготавливаемой волокнистой заготовки, волокнистая заготовка содержит первый комплект нескольких слоев нитей, взаимосвязанных в первую часть заготовки, соответствующую преформе пера и хвостовика лопатки; второй комплект нескольких слоев нитей, взаимосвязанных, по меньшей мере, локально, на одной из сторон пера, по меньшей мере, в одну вторую часть заготовки, соответствующую преформе части, по меньшей мере, одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки, и в третью часть заготовки, соответствующую преформе целого или нецелого одного из упомянутых элементов, иного, чем те, которые представлены второй частью; и второй комплект нескольких слоев нитей, взаимосвязанных, по меньшей мере, локально, на одной из сторон пера, по меньшей мере, в одну четвертую часть заготовки, соответствующую преформе целого или нецелого одного из упомянутых элементов, иного, чем те, которые представлены второй и третьей частями, и в пятую часть заготовки, соответствующую преформе целого или нецелого одного из упомянутых элементов, иного, чем те, которые представлены второй, третьей и четвертой частями; нити первого комплекта слоев нитей не связаны с нитями второго и третьего комплектов слоев нитей, и первый комплект слоев нитей содержит нити из второго и третьего комплектов слоев нитей, пересекающие его на второй, третьей, четвертой и пятой части волокнистой заготовки.

В этом случае волокнистую заготовку ткут со вторым и третьим непрерывными комплектами слоев нитей, и придание формы волокнистой заготовке включает в себя удаление путем вырезания частей второго и третьего комплектов слоев нитей за пределами второй, третьей, четвертой и пятой частей волокнистой заготовки.

В соответствии с еще одной отличительной особенностью способа в первой части волокнистой заготовки и в направлении, соответствующем направлению вдоль профиля пера переменной толщины изготавливаемой лопатки, количество слоев нитей в продольном направлении в первом комплекте слоев нитей постоянно. Нити первого комплекта слоев поэтому могут иметь переменный вес и/или плотность плетения.

Предпочтительно, чтобы лента, содержащая последовательность волокнистых заготовок, изготавливалась трехмерным тканьем. Волокнистые заготовки могут вырезаться из нее впоследствии. Заготовки могут ткаться так, чтобы продольное направление изготавливаемой лопатки соответствовало направлению основы или направлению утка.

По изобретению также предлагается лопатка турбомашины, выполненная из композиционного материала, включающего в себя волокнистое армирование, полученное трехмерным тканьем нитей и уплотненное матрицей, причем лопатка содержит первую часть, представляющую собой перо и хвостовик лопатки, а перо имеет две стороны, каждая из которых соединяет входную кромку с выходной кромкой, причем эта первая часть образует единое целое, по меньшей мере, с одной второй частью, присутствующей только на одной из сторон пера лопатки, причем эта вторая часть представляет собой часть, по меньшей мере, одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки, причем части волокнистого армирования, соответствующие первой и второй частям лопатки, взаимно заходят друг в друга, по меньшей мере, частично, с нитями первой части волокнистого армирования, проникающими во вторую часть волокнистого армирования.

По одному варианту осуществления изобретения вторая часть представляет собой часть одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки, а первая часть образует единое целое, по меньшей мере, с одной третьей частью, представляющей собой часть, по меньшей мере, одного из упомянутых элементов, иного, чем те, которые представлены упомянутой второй частью, причем третья часть присутствует только на одной стороне пера, причем части волокнистого армирования, соответствующие первой, второй и третьей частям лопатки, взаимно перекрываются, по меньшей мере, частично, с нитями первой части волокнистого армирования, проникающими во вторую и третью часть волокнистого армирования.

В этом случае первая часть также образует единое целое, по меньшей мере, с одной четвертой частью, представляющей собой часть, по меньшей мере, одного из упомянутых элементов, иного, чем те, которые представлены упомянутыми второй и третьей частями, причем четвертая часть присутствует только на одной стороне пера, а части волокнистого армирования, соответствующие первой, второй, третьей и четвертой частям лопатки, взаимно перекрываются, по меньшей мере, частично, с нитями первой части волокнистого армирования, проникающими во вторую, третью и четвертую часть волокнистого армирования.

Первая часть также может образовывать единое целое, по меньшей мере, с одной пятой частью, представляющей собой часть, по меньшей мере, одного из упомянутых элементов, иного, чем те, которые представлены упомянутыми второй, третьей и четвертой частями, причем упомянутая пятая часть присутствует только на одной стороне пера, а участки волокнистого армирования, соответствующие первой, второй, третьей, четвертой и пятой частям лопатки, взаимно перекрываются, по меньшей мере, частично, с нитями первой части волокнистого армирования, проникающими во вторую, третью, четвертую и пятую часть волокнистого армирования.

Согласно другому варианту осуществления изобретения вторая часть представляет собой часть одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки, а первая часть также образует единое целое, по меньшей мере, с одной третьей частью, представляющей собой целый или нецелый один из упомянутых элементов, иной, чем те, которые представлены упомянутой второй частью, причем части волокнистого армирования, соответствующие первой, второй и частям лопатки, взаимно перекрываются, по меньшей мере, частично, с нитями первой части волокнистого армирования, проникающими во вторую и третью, часть волокнистого армирования.

Лопатка может выполняться из композиционного материала с керамической матрицей.

Согласно одной отличительной особенности лопатки нити, представляющие собой часть волокнистого армирования, соответствующую второй, третьей, четвертой и/или пятой части лопатки, проходят сквозь часть волокнистого армирования, соответствующую первой части лопатки.

Перо лопатки может иметь профиль переменной толщины, вдоль которого часть волокнистого армирования, соответствующая первой части лопатки, в продольном направлении лопатки имеет постоянное количество нитей изменяющегося веса и/или плотности плетения или изменяющееся количество слоев нитей.

Изобретение также предлагает ротор или диск турбомашины и турбомашину, оборудованную лопаткой согласно приведенному выше описанию.

Краткое описание чертежей

Изобретение станет более понятным из приведенного ниже неограничивающего описания, со ссылками на прилагаемые чертежи, на которых:

- Фиг.1 изображает вид в перспективе лопатки турбомашины согласно одному из вариантов осуществления настоящего изобретения;

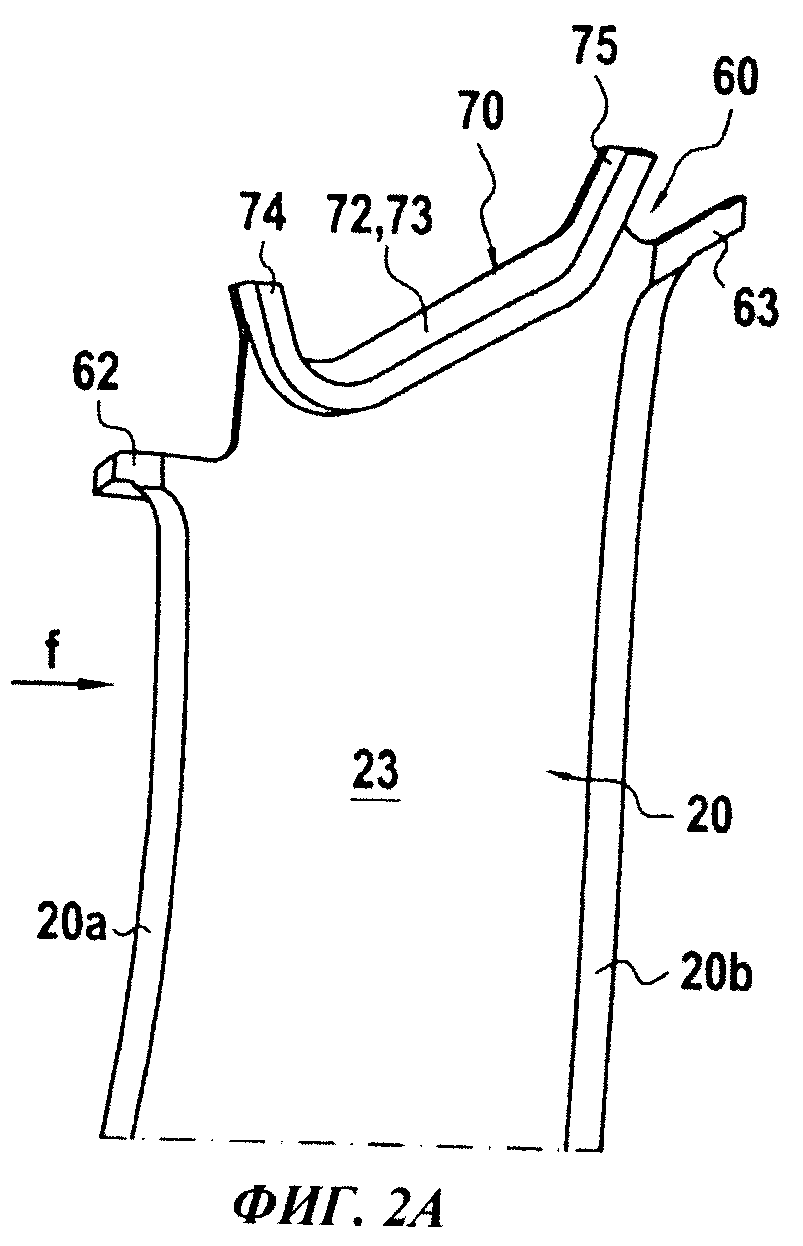

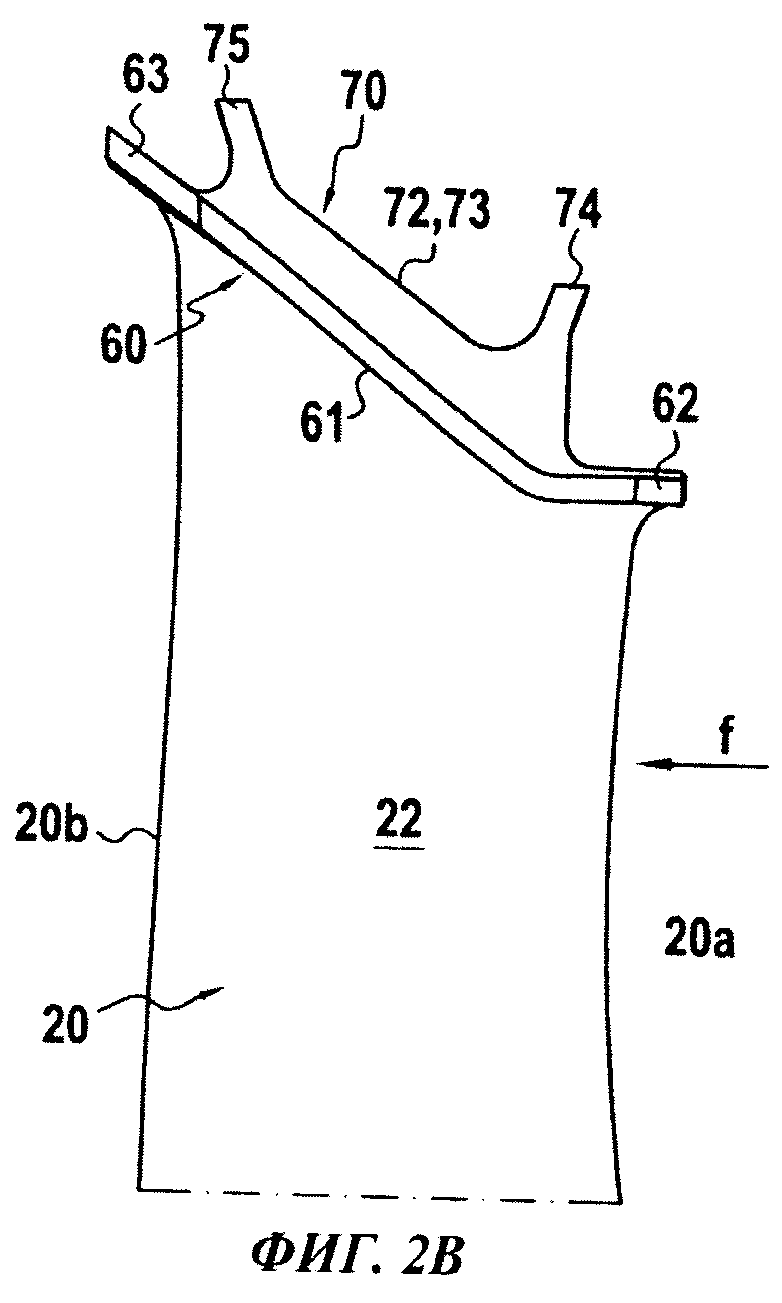

- Фиг.2A по Фиг.2C изображают увеличенные виды частей лопатки, изображенной на Фиг.1;

- Фиг.3 очень схематично иллюстрирует расположение трех комплектов слоев нитей в полученной трехмерным тканьем волокнистой заготовке, предназначенной для изготовления волокнистой преформы лопатки, аналогичной изображенной на Фиг.1;

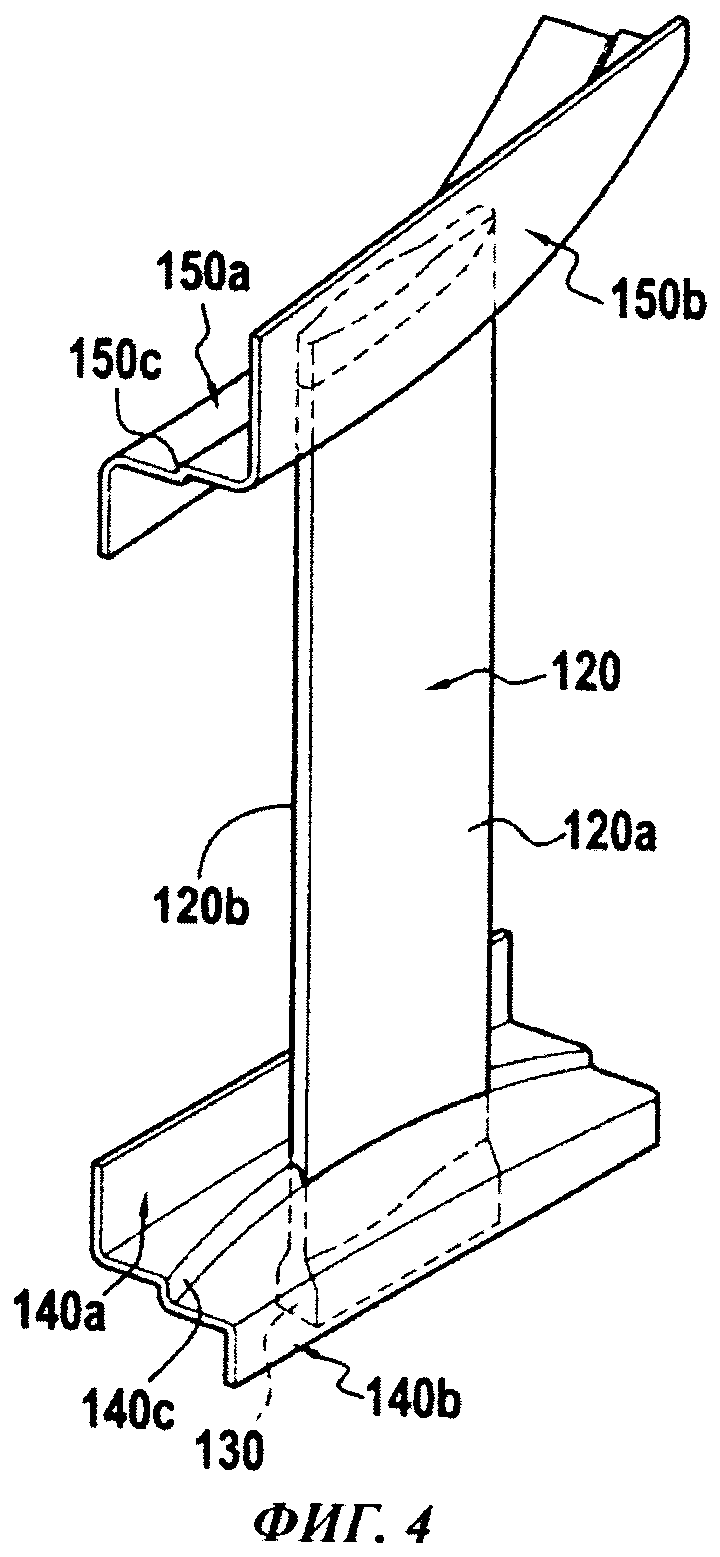

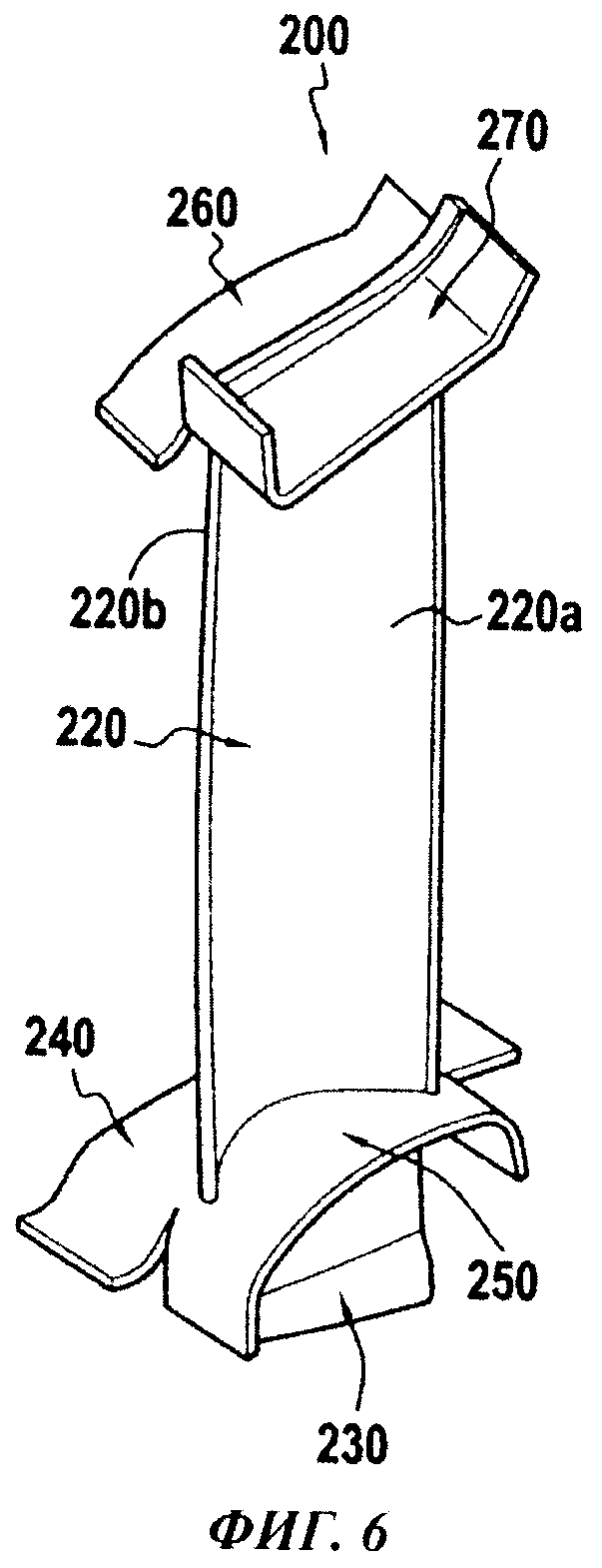

- Фиг.4, 5 и 6 иллюстрируют последовательные этапы изготовления из волокнистой заготовки, изображенной на Фиг.3, волокнистой преформы лопатки, аналогичной изображенной на Фиг.1;

- Фиг.7 является видом в разрезе, изображающим уплощенный профиль пера лопатки, аналогичной изображенной на Фиг.1;

- Фиг.8 является видом в разрезе комплекта слоев нитей, позволяющего получить профиль, аналогичный изображенному на Фиг.7;

- Фиг.9A и Фиг.9 являются видами в разрезе, иллюстрирующими способ тканья волокнистой заготовки, изображенной на Фиг.3;

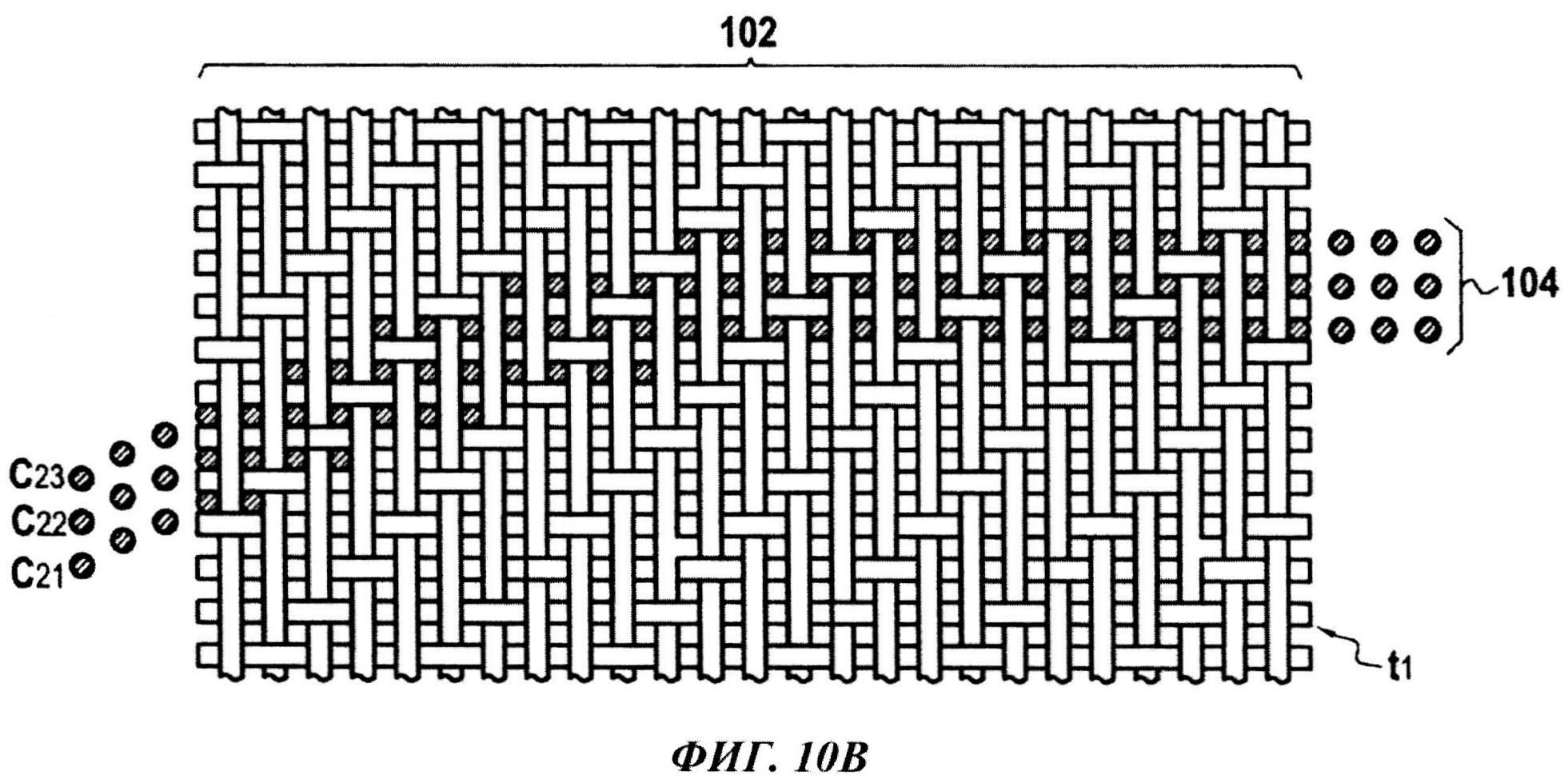

- Фиг.10A и Фиг.10 B являются частичными видами в разрезе по плоскости, параллельной направлениям основы и утка в части волоконной заготовки по Фиг.3, соответствующей месту соединения, пера и части противонаклонной стенки с одной стороны, и пера и части корневой полки, с другой стороны;

- Фиг.10C является частичным видом в разрезе по утку части волокнистой заготовки по Фиг.2, соответствующей месту соединения пера с частями противонаклонной стенки и частями корневой полки;

- Фиг.11A и Фиг.11 B являются частичными видами в разрезе по плоскости, параллельной направлениям основы и утка в части, изображенной на Фиг.3 волокнистой заготовки, соответствующей месту соединения, с одной стороны, пера и части спойлера периферийной полки и, с другой стороны, пера и части гребешков периферийной полки;

- Фиг.11C является частичным видом в разрезе по утку части, изображенной на Фиг.2 волокнистой заготовки, соответствующей месту соединения пера с частями противонаклонной стенки и частью корневой полки;

- Фиг.12A является частичным видом в разрезе по утку, показывающим пример расположения нитей утка в той части волокнистой заготовки, которая соответствует хвостовику лопатки;

- Фиг.12 B по Фиг.12D являются видами в разрезе по утку, показывающими плоскости основы, приведенными в качестве трехмерного (многослойного) тканья в части волокнистой заготовки по Фиг.12A;

- Фиг.13A является частичным видом в разрезе, показывающим другое осуществление части волокнистой заготовки, соответствующей хвостовику пера;

- Фиг.14 и 15 очень схематично иллюстрируют два варианта осуществления тканой волокнистой ленты, полученной трехмерным тканьем и содержащей некоторое число волокнистых заготовок, аналогичных показанным на Фиг.3;

- Фиг.16 показывает последовательные этапы осуществления способа изготовления лопатки турбомашины по настоящему изобретению;

- Фиг.17 показывает последовательные этапы другого осуществления способа изготовления лопатки турбомашины по настоящему изобретению;

- Фиг.18 показывает монтаж на роторе турбомашины некоторого числа лопаток, аналогичных показанной на Фиг.1; и

- Фиг.19 изображает вид в перспективе лопатки турбомашины согласно другому варианту осуществления изобретения.

Осуществление изобретения

Изобретение применимо к различным типам лопаток турбомашин с интегрированными корневыми и/или периферийными полками, в частности к лопаткам компрессоров и турбин различных газотурбинных корпусов, например, к роторным лопаткам турбины низкого давления (BP), аналогичным лопатке, показанной на Фиг.1.

На Фиг.1 показана первая лопатка 10, известным образом содержащая перо 20, хвостовик 30, представляющий собой утолщенную часть, например, грушевидного сечения, и переходящую в ножку 32. В своем продольном направлении перо 20 заключено между своим хвостовиком 30 и своей вершиной 21, а его поперечное сечение имеет вогнутый профиль переменной толщины, задающий две стороны 22 и 23, соответствующие спинке и корыту пера 20, каждая из которых соединяет его входную кромку 20a с его выходной кромкой 20b.

Лопатка 10 монтируется на ротор (не показан) турбины путем вставления хвостовика 30 в имеющее согласующуюся форму гнездо на окружности ротора.

В соответствии с одним вариантом осуществления изобретения перо 20 также включает в себя часть 40 корневой полки, часть 50 противонаклонной стенки, часть 60 спойлеров периферийной полки и часть 70 гребешков периферийной полки.

Точнее, на своем радиально внутреннем торце и на поверхности 22 перо 20 соединяется с частью 40 корневой полки, наружная (или верхняя) поверхность 42 которой задает радиально внутрь канал для прохода газового потока f. На своих крайних участках выше и ниже по потоку (в направлении f газового потока) часть 40 корневой полки заканчивается накладными спойлерами 44 и 46. В иллюстрируемом примере поверхность 42 части корневой полки наклонена, в целом образуя ненулевой угол относительно нормали к продольному направлению лопатки. В зависимости от требуемого профиля внутренней поверхности канала прохода газового потока, угол мог бы быть равным нулю, или же поверхность 42 могла бы иметь в целом непрямоугольный профиль, например, вогнутый.

Также на своем радиально внутреннем конце, но на своей стороне 21 перо 20 соединяется с частью 50 противонаклонной стенки, содержащей на своих краях выше и ниже по потоку крылья 51 и 52, способные предотвращать наклон лопатки, установленной на роторе турбины.

Перо 20 также на своем радиально наружном торце и на своей стороне 22 соединяется с частью 60 спойлерной пластины периферийной полки, на своей внутренней (нижней) поверхности 61, радиально снаружи задающей канал прохода газового потока f (Фиг.1 и 2 с). На своих краях выше и ниже по потоку часть 60 спойлерной пластины периферийной полки заканчивается накладными спойлерами 62 и 63. В иллюстрируемом примере поверхность 61 части 60 спойлерной пластины периферийной полки имеет наклоненный прямоугольный профиль, в целом образующий ненулевой угол относительно нормали к продольному направлению лопатки или поверхности 61 (Фиг.2B). Как вариант, в зависимости от требуемого профиля наружной поверхности пути прохода газового потока, поверхность могла бы иметь в целом непрямоугольный профиль, например, вогнутый, и/или проходить существенно перпендикулярно продольному направлению лопатки.

Также на своем радиально наружном конце, но на поверхности 21 перо соединяется с частью 70 гребешков периферийной полки. На своей наружной (верхней) поверхности 72, часть 70 гребешков периферийной полки задает впадину или ванну 73 (Фиг.1 и 2A). Вдоль крайних выше и ниже по потоку частей ванны 73 часть 70 несет на себе гребешки 74 и 75, имеющие зубчатый профиль, зубцы которого могут проникать в слой истираемого материала кольца турбины (не показано) для уменьшения зазора между вершиной лопатки и кольцом турбины.

Как показано на Фиг.1 часть 40 корневой полки, часть 50 противонаклонной стенки, часть 60 спойлеров периферийной полки и часть 70 гребешков периферийной платформы соответственно присутствуют только на одной из сторон пера. Другими словами, сторона пера, противоположная той, которая содержит один или несколько данных элементов, лишена этого одного или нескольких этих элементов. Таким образом, функции задания (радиально снаружи) пути потока и предотвращения наклона, обычно выполняемые одним и тем же элементом, имеющимся на радиально внутреннем конце пера, в пере по изобретению выполняются разными элементами, а именно, как в описываемом здесь примере, частью 40 корневой полки и частью 50 противонаклонной стенки. Аналогичным образом, функции задания потока и уплотнения, обычно выполняемые одним и тем же элементом на радиально наружном конце пера, в пере по изобретению выполняются разными элементами, а именно, как в описываемом здесь примере, частью 60 спойлеров периферийной полки и частью 70 гребешков периферийной полки.

На Фиг.3 очень схематично показана волокнистая заготовка 100, на основе которой волокнистой преформе лопатки можно придать форму для получения, после уплотнения матрицей и возможной механической обработки, лопатки, выполненной из композиционного материала и содержащей интегрированные части корневой полки, противонаклонной стенки, спойлеров и гребешков периферийной полки, аналогичной лопатке, показанной на Фиг.1.

Заготовка включает в себя две части 102 и 104, полученные трехмерным тканьем или многослойным тканьем, и на Фиг.3 показаны только огибающие этих двух частей. Из части 102, после придания ей формы, получают часть волокнистой преформы лопатки, соответствующую преформе пера и хвостовика лопатки. Из части 104, после придания ей формы, получают части волокнистой преформы лопатки, соответствующие частям противонаклонной стенки, гребешка периферийной полки, корневой полки и спойлеров периферийной полки.

Две части 102 и 104 имеют форму лент, в целом проходящих в направлении X, соответствующем продольному направлению изготавливаемой лопатки. Волокнистая лента 102 на том участке, из которого будет получена преформа пера, имеет переменную толщину, задаваемую в соответствии с толщиной профиля пера изготавливаемой лопатки. На участке, из которого будет получена преформа хвостовика, волокнистая лента 102 имеет утолщение 103, задаваемое исходя из толщины хвостовика изготавливаемой лопатки.

Волокнистая лента 102 имеет ширину I, выбираемую исходя из длины развернутого (уплощенного) профиля изготавливаемых пера и хвостовика, а волокнистые ленты 104 и 106 каждая имеет толщину L, превышающую I, и выбираемую исходя из развернутых длин изготавливаемых частей противонаклонной стенки, корневой полки, спойлеров и гребешков периферийной полки.

Волокнистая лента 104 имеет существенно постоянную толщину, определяемую исходя из толщины частей противонаклонной стенки, корневой полки, спойлеров и гребешков изготавливаемой лопатки. Лента 104 имеет первый участок 104a, проходящий вдоль и вблизи первой поверхности 102a на ленте 102, из которой получится сторона корыта пера, и второй участок 104b, проходящий вдоль и вблизи второй поверхности 102b ленты, из которой получится сторона спинки пера, а также третий участок 104c, проходящий вдоль и вблизи первой поверхности 102a ленты 102.

Участки 104a и 104b ленты 104 связаны соединительным участком 140c, проходящим поперечно ленте 102 в месте, где будет находиться часть противонаклонной стенки и часть корневой полки изготавливаемой лопатки.

Участки 104b и 104c ленты 104 связаны соединительным участком 150c, проходящим поперек ленты 102, в месте, где будет находиться часть гребешка периферийной полки и часть спойлера периферийной полки изготавливаемой лопатки.

В зависимости от желаемой геометрии на участке гребешка периферийной лопатки, на участке спойлера периферийной полки, на участке противонаклонной стенки и на участке корневой полки, соединительные участки 140c и 150c могут пересекать ленту 102, входя и/или выходя, существенно перпендикулярно продольному направлению X заготовки или следуя изогнутому профилю, как описывается ниже со ссылками на Фиг.10A, 10B, 11A и 11B. Как подробнее описывается далее по тексту, ленты 102 и 104 ткут одновременно трехмерным тканьем без какой-либо связки между лентой 102 и участками 104a, 104b и 104 с ленты 104c непрерывным тканьем некоторого числа последовательных заготовок 100 в направлении X.

На Фиг.4-6 очень схематично показан процесс получения из волокнистой заготовки 100 волокнистой преформы, имеющей форму, близкую к той, которую будет иметь изготовленная лопатка.

Ленту 102 обрезают с одного конца через утолщение 103, а с другого конца - немного за соединительным участком 150 с для получения ленты 120, имеющей длину, соответствующую продольному размеру изготавливаемой лопатки, причем раздутый участок 130, представленный частью утолщения 103, располагается на месте, в котором будет находиться хвостовик изготавливаемой лопатки.

Кроме этого, на концах участков 104а и 104 с ленты 104 и на участке 104b этой же ленты выполняют вырезы с тем, чтобы освободить сегменты 140a и 340b, проходящие к какой-либо стороне соединительного участка 140c, а также сегменты 150a и 150b на какой-либо стороне соединительного участка 150 с, как показано на Фиг.4.

Длины участков 140a, 140b и 150a, 150b определяются исходя из длин частей корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки изготавливаемой лопатки.

Благодаря отсутствию связки между лентой 102 и участками 104a, 104b и 104с, ленты 104, участки 140a, 140b, 150a и 150b могут быть отогнуты назад перпендикулярно ленте 302 без обрезки нитей, чтобы образовать пластины, как показано на Фиг.5.

Затем получают волокнистую преформу 200 изготавливаемой лопатки путем отливки с деформацией ленты 102 для воспроизведения вогнутого профиля пера лопатки. Участки 140a и 140b также деформируют для воспроизведения форм, аналогичных, соответственно формам части корневой полки (в частности, с ее накладными спойлерами) и части противонаклонной стенки лопатки. Аналогичным образом деформируют участки 150a и 150b для воспроизведения форм, аналогичных, соответственно, формам части спойлеров периферийной полки и части гребешков периферийной полки лопатки (Смотри Фиг.5). В результате получают преформу 200, имеющую часть 220 преформы пера, включая поверхность 220a, которая станет корытом пера и поверхность 220b, которая станет спинкой пера, часть 230 преформы хвостовика (с преформой ножки), часть 240 преформы части корневой полки, часть 250 преформы части противонаклонной стенки, части 260 преформы части накладных спойлеров периферийной полки и часть 270 преформы части гребешков периферийной полки (Фиг.6).

Как описывается ниже, этапы изготовления преформы лопатки из волокнистой заготовки предпочтительно выполняют после обработки волокон заготовки и пропитки их связующим составом.

Ниже по тексту более подробно описывается способ трехмерного тканья волокнистой заготовки 100.

Считается, что плетение выполняется так, что в продольном направлении X заготовки идут нити основы, но указывается, что также возможно выполнение тканья, когда в этом направлении идут нити утка.

Изменение толщины ленты 102 по ее длине достигается использованием нитей основы различного веса. В качестве варианта или дополнительно можно изменять плотность плетения (количество нитей основы на единицу длины в направлении утка), так что меньшая плотность допускает большее разбавление в процессе придания формы преформе путем отливки.

Таким образом, чтобы получить профиль пера лопатки подобный профилю, изображенному в уплощенной проекции на Фиг.7, можно использовать 3 слоя нитей основы, имеющих различный вес и плотность плетения.

В одном примере осуществления могут использоваться карбидокремниевые (SiC) нити, поставляемые под названием «Nicalon» японской компанией Nippon Carbon и имеющие вес (число элементарных волокон в нити) 0,5K (500 элементарных волокон).

Основа выполняется из SiC нитей весом 0,5K или нитей весом 1,0K, получаемых из двух нитей 0,5K, которые совмещаются покрытием. Оптимально выполнять покрытие временной нитью, которую можно удалить после завершения тканья, например, нитью из поливинилового спирта (PVA), который удаляется растворением его в воде.

В Таблице 1 ниже, для каждой колонки нитей основы приведена плотность плетения (количество нитей на сантиметр длины профиля), количество нитей 0,5K, количество нитей 1K и толщина профиля в миллиметрах, которая в данном случае изменятся примерно в пределах от 2 мм до 2,5 мм:

Фактически, в зависимости от весов имеющихся нитей, для получения необходимого профиля можно назначить различные комбинации количеств слоев нитей и вариаций плотности плетения и веса.

Фиг.9A и 9B изображают в разрезе по основе две последовательные плоскости ткани, которые могут использоваться для тканья волокнистой заготовки 100, изображенной на Фиг.3 за пределами утолщения 103.

Лента 102 волокнистой заготовки 100 включает в себя комплект слоев нитей основы, количество слоев в данном случае равно, для примера, 3 (слои C11, C12, C13). Нити основы находятся с нитями утка t2 в трехмерном тканье.

Лента 104 также включает в себя комплект слоев нитей основы, и количество слоев в данном случае также равно, для примера, 3 (слои C21, C22, C23), и нити основы также находятся с нитями утка t2 в трехмерном тканье, как и в ленте 102.

Отметим, что нити утка t1 не заходят в слои нитей основы ленты 104, и что нити утка t2 не заходят в слои нитей основы ленты 102 с тем, чтобы предотвратить возникновение связки между ними.

В иллюстрируемом примере тканье является многослойным плетением атласного или мультиатласного типа. Могут использоваться и другие типы трехмерного тканья, например, многослойное тканье со множественным плоским переплетением или тканье с переплетением «интерлочного» типа. Под «интерлочным переплетением» здесь подразумевается переплетение, в котором каждый слой нитей основы связывает несколько слоев нитей утка, причем все нити одной колонки основы имеют одинаковый путь в плоскости плетения.

Различные способы трехмерного тканья описаны, в частности, в документе WO 2006/136755.

Фиг.10A и 10B представляют собой виды в разрезе параллельно направлениям основы и утка в месте пересечения ленты 102 соединительными участками 140c и 150c ленты 104 волокнистых заготовок, изображенных на Фиг.3. На Фиг.10A показано то, как нити основы заходят в ленту 104 на стороне поверхности 102а (корыто пера) ленты 102 на соединительном участке 140c. В этом месте каждый слой нитей основы ленты 104 (здесь - слои C21, C22 и C23) проникает между нитями утка t1 ленты 102, повторяя вогнутый профиль, аналогичный показанному на Фиг.10A.

На Фиг.10B показано появление нитей основы в ленте 104 на стороне поверхности 102b (спинка пера) ленты 102 на соединительном участке 140c. В этом месте каждый слой нитей основы ленты 104 (здесь - слои C21, C22 и C23) выходит между нитями утка t1 ленты 102, повторяя вогнутый профиль, аналогичный показанному на Фиг.10А.

Фактически, в зависимости от требуемых обводов части противонаклонной стенки и части корневой полки, слои нитей основы ленты 104 могут входить в ленту 102 и выходить из нее с различными траекториями, например, прямоугольными.

Пересечение лентой 104 ленты 102 с одного до другого края осуществляется в процессе тканья тем, что каждая нить основы ленты 104 индивидуально пересекает все нити основы и утка ленты 102.

На Фиг.10C показан вид в разрезе по утку пересечения ленты 102 соединительным участком 104c ленты 104. Видно, что слои нитей основы ленты 104 (здесь - слои C21, C22 и C23) и, несомненно нити утка U ленты 104, не появляются снова из ленты 102 в том самом месте, где находится их вход в ленту 102. На самом деле, между их входом (на стороне поверхности 102a) в ленту 102, и их выходом (на стороне поверхности 102b) нити основы ленты 104 не выходят за пределы ленты 102 на расстоянии d1, что позволяет образовать смещение между участками 104a и 104b на соединительном участке 140 с (Фиг.3). Это смещение позволяет образовать, как показано на Фиг.1, часть 40 корневой полки лопатки, находящуюся над частью 50 противонаклонной стенки в направлении пера 20.

Фиг.11A и Фиг.11B являются видами в разрезе параллельно направлениям основы и утка на пересечении ленты 102 соединительным участком 150c ленты 104 волокнистой заготовки, изображенной на Фиг.3. Фиг.11A показывает вход нитей основы в ленту 104 на стороне поверхности 102b (спинка пера) ленты 102 на соединительном участке 150c. В этом месте каждый слой нитей основы ленты 104 (здесь - слои C21, C22 и C23) проникает между нитями утка t1 ленты 102, повторяя вогнутый профиль, аналогичный показанному на Фиг.11A.

На Фиг.11B показано появление нитей основы в ленте 104 на стороне поверхности 102a (корыто пера) ленты 102 на соединительном участке 150c. В этом месте каждый слой нитей основы ленты 104 (здесь - слои C21, C22 и C23) появляется между нитями утка t1 ленты 102, повторяя вогнутый профиль, аналогичный показанному на Фиг.11B.

Без сомнения, в зависимости от требуемой формы части спойлера периферийной полки и части гребешков периферийной полки, слои нитей основы ленты 104 могут заходить в ленту 102 и выходить из нее с различными траекториями, например, прямоугольными.

На Фиг.11C показан вид в разрезе по утку пересечения ленты 102 соединительным участком 104 с ленты 104. Видно, что слои нитей основы ленты 104 (здесь - слои C21, C22 и C23) и, несомненно нити утка t1 ленты 104, не появляются снова из ленты 102 в том самом месте, где находится их вход в ленту 102. На самом деле, между их входом (на стороне поверхности 102b) в ленту 102, и их выходом (на стороне поверхности 102a) нити основы ленты 104 не выходят за пределы ленты 102 на расстоянии d2, что позволяет образовать смещение между участками 104b и 104c на соединительном участке 150c (Фиг.3). Это смещение позволяет образовать, как показано на Фиг.1, часть 70 гребешков периферийной полки, находящуюся над частью 60 спойлеров периферийной полки в направлении пера 20.

Утолщение 103 можно получить, используя большие по весу нити основы и дополнительные слои нитей утка.

Согласно Фиг.12A количество слоев нитей утка в данном примере изменяется от 4 до 7 от участка 1021 ленты 102, соответствующего ножке лопатки, до участка 1023 ленты 102, имеющего утолщение 103.

Кроме того, используются нити утка t1, ,

Тканье участка 1023 заготовки требует большего количества нитей основы, чем участок 1021. Оптимально это выполняется в процессе перехода между 1021 и участком 1023 уменьшением количества плоскостей основы тем, что каждая плоскость основы на участке 1023 образуется нитями основы из двух плоскостей основы участка 1021. На Фиг.12B и Фиг.12C изображены две соседние плоскости основы на участке 1021, а на Фиг.12D изображена плоскость основы, полученная на участке 1023 объединением плоскостей основы с Фиг.12B и Фиг.12C. На Фиг.12B, 12C и 12D с целью упрощения не показаны разнящиеся веса нитей основы (как показано на Фиг.8) или нитей утка. Пунктирные линии между Фиг.12B и 12C с одной стороны и Фиг.12D с другой стороны показывают то, как именно нити основы различных слоев Фиг.12B и 12C образуют слои основы Фиг.12D.

Несомненно, что для образования утолщения 103 можно подбирать различные комбинации количеств слоев основы и весов нитей основы.

В соответствии с другим вариантом осуществления, схематически показанным на Фиг.13, утолщение 103 можно получить, внедрив в процессе тканья вставку в ленту 102.

На Фиг.13 комплект T1 слоев нитей утка участка 1021 ленты 102, соответствующий ножке лопатки, разделен отсутствием связки в процесс тканья в два под-комплекта T11, T12, между которыми вставлена вставка 1031. В иллюстрируемом примере участок 1021 ленты 102 толще участка 1022, соответствующего перу лопатки. Переход между участком 1022 и участком 1021 может быть выполнен аналогично тому, как было описано выше для перехода между участками 1021 и 1023 со ссылкой на Фиг.12A. Пересечение ленты 102 лентой 104 на соединительном участке 140c, как изображено на Фиг.3, можно выполнить через более толстый участок 1021

На конце вставки 1031 напротив участка 1021, подкомплекты T11, T12 слоев нити утка снова сплетаются вместе в участок

Вставка 1031 предпочтительно выполняется из монолитной керамики, предпочтительно из того же керамического материала, что и матрица композиционного материала изготавливаемой лопатки. То есть вставка 1031 может быть блоком SiC, полученным спеканием порошка SiC.

Как очень схематично изображено на Фиг.14, тканьем ленты 300 может быть получено некоторое число волокнистых заготовок 100, состоящих из одного или нескольких рядов идущих друг за другом волокнистых заготовок. Оставляются некоторые припуски 310, 320 по длине в направлении основы (состоящие только из нитей основы) и в направлении утка (состоящие только из нитей утка) для устранения краевых эффектов, присущих тканью, для обеспечения большей свободы деформирования при придании формы преформе и для сохранения переходных областей между заготовками 100.

Фиг.15 иллюстрирует вариант осуществления, согласно которому изготавливают ленту 400, имеющую ряд заготовок 100, сотканных в направлении утка перпендикулярно продольному направлению ленты. Также оставлены припуски 410, 420 в направлении основы и в направлении утка соответственно. Может быть соткано несколько рядов заготовок 100, для чего меняют ширину ленты 400.

На Фиг.16 показана последовательность этапов способа изготовления лопатки из композиционного материала согласно одному из вариантов осуществления изобретения.

На этапе 501 трехмерным тканьем ткут волокнистую ленту, включающую в себя некоторое число волокнистых заготовок, например несколько рядов волокнистых заготовок, ориентированных в направлении основы, как показано на Фиг.15. Для турбомашинных лопаток, предназначенных для использования при высоких температурах и особенно в коррозионных средах (в частности, во влажных средах), для тканья используют нити из керамических волокон, в частности, карбидокремниевые (SiC) волокна.

На этапе 502 волокнистую ленту обрабатывают для удаления замасленности волокон и оксидов, присутствующих на их поверхностях. От оксидов избавляются кислотной обработкой, в частности, погружением в ванну с фтористоводородной кислотой. Если замасливание не удается удалить кислотной обработкой, выполняют предварительную обработку, подготавливающую к удалению замасливания, например, разлагают замасливание непродолжительной тепловой обработкой.

На этапе 503 на волокнах волокнистой ленты формируют тонкий слой межфазного покрытия способом химической инфильтрации из паровой фазы, или CVI (от английского Chemical Vapor Infiltration). Материалом межфазного покрытия может быть, например, пиролитический углерод, или пироуглерод (PyC), нитрид бора (BN) или легированный бороном углерод (BC), например, содержащий от 5 до 20 атомных процентов (%ат) B, а оставшееся вещество - C). Тонкий слой межфазного покрытия предпочтительно имеет малую толщину, например, равную максимум 100 нанометрам, или даже 50 нанометрам, для сохранения хорошей способности к деформированию в волокнистых заготовках. Оптимальная толщина составляет, по меньшей мере, 10 нанометров.

На этапе 504 волокнистую ленту с волокнами, покрытыми тонким слоем межфазного покрытия, пропитывают связующим составом, обычно полимером, возможно разбавленным растворителем. Может использоваться полимерный предшественник углерода, например, фенольная смола или фурановая смола, или полимерный предшественник керамики, например, полисилазановый или полисилоксановый предшественник SiC.

После высушивания путем удаления присутствующего в полимере растворителя (этап 505) можно выполнять предварительное отверждение полимера (этап 506). Предварительное отверждение или частичное сшивание позволяют увеличить жесткость, то есть прочность, при сохранении способности деформироваться, необходимой для изготовления преформ.

На этапе 507 волокнистые заготовки раскраивают, как показано на Фиг.4 и Фиг.5.

На этапе 508 раскроенной волокнистой заготовке придают форму (как показано на Фиг.5-6) и помещают в форму, например графитовую, для формирования части преформы пера и хвостовика, и частей преформ части корневой полки, части противонаклонной полки, части спойлеров периферийной полки и части гребешков периферийной полки.

После этого выполняют сшивание полимера (этап 509), а сшитый полимер пиролизуют (этап 510). Операции сшивания и пиролиза могут быть выполнены последовательно путем постепенного повышения температуры в форме.

После пиролиза получается волокнистая преформа, связанная пиролизным остатком. Количество связующего полимера подбирают таким образом, чтобы пиролизный остаток связывал волокна преформы в степени, достаточной для того, чтобы преформу можно было переносить без помощи инструмента, и чтобы она при этом сохраняла свою форму, но предпочтительно, чтобы количество связующего полимера было как можно меньшим.

Известны этапы, включающие в себя удаление замасливания, кислотную обработку и образование межфазного покрытия для подложки из SiC волокна. Для справки можно привести документ US 5071679.

Второе межфазное покрытие наносят методом CVI (этап 511) для получения в целом поверхности границы раздела между фазами волокна-матрицы, имеющей толщину, достаточную для выполнения своей функции уменьшения хрупкости композиционного материала. Второй межфазный слой может быть выполнен из таких материалов как PyC, BN, BC, но не обязательно из того же материала, из которого выполнен первый межфазный слой. Предпочтительная толщина второго межфазного слоя должна составлять, по меньшей мере, 100 нанометров.

Предпочтительно, чтобы поверхность границы раздела изготавливалась двумя слоями, как отмечалось ранее. Это описывается в заявке на патент Франции, зарегистрированной под No. 0854937.

Затем может быть выполнено уплотнение связанной преформы матрицей. Матрица турбомашинных лопаток, предназначенных для использования при повышенной температуре и, особенно, в коррозионных средах, выполняется из керамики, например из SiC. Уплотнение может выполняться методом CVI, когда образование второго межфазного слоя и уплотнение матрицей можно выполнить последовательно в одной печи.

Уплотнение можно выполнить в два последовательных этапа (этапы 512 и 514), между которыми выполняют этап 513, состоящий из механической обработки лопатки для придания ей желаемых размеров.

Следует отметить, что после сшивания и перед пиролизом полимера между этапами 509 и 510 можно выполнить предварительную механическую обработку.

На Фиг.17 показана последовательность этапов способа изготовления лопатки из композиционного материала по другому варианту осуществления изобретения.

Этап 601, заключающийся в трехмерном тканье волокнистой ленты, содержащей некоторое число волокнистых заготовок, и этап 602, заключающийся в обработке для удаления замасливания и оксидов, аналогичны этапам 501 и 502 способа изготовления, иллюстрируемого Фиг.16.

На этапе 603 индивидуальные волокнистые заготовки раскраивают из волокнистой ленты, затем каждой индивидуальной волокнистой заготовке придают форму в форме или формующем устройстве (этап 604) для получения волокнистой преформы лопатки образованием части преформы пера и хвостовика, и частей преформ части корневой полки, части противонаклонной полки, части спойлеров периферийной полки и части гребешков периферийной полки.

На этапе 605 методом CVI на преформу, содержащуюся в формующем устройстве, наносят покрытие, уменьшающее хрупкость. Как отмечалось ранее, покрытие может выполняться, например, из PyC, BN или BC. Толщина покрытия примерно составляет от одной до нескольких сотен нанометров.

Не удаляя преформу из формующего устройства, выполняют связывание преформы путем частичного уплотнения (этап 606), причем связывание выполняют осаждением на волокна керамического покрытия методом CVI.

Образование межфазного покрытия методом CVI и связывание осаждением керамики методом CVI могут быть выполнены последовательно в одной печи CVI.

Желательно, чтобы формующее устройство было графитовым и имело отверстия, способствующие проходу реактивных газовых фаз, из которых в процессе CVI осаждаются межфазовое и керамическое покрытия.

Когда связывание достаточно сильно, чтобы преформу можно было перемещать без ущерба ее форме и применения удерживающей оснастки, связанную преформу вытаскивают из формующего устройства и уплотняют керамической матрицей. Уплотнение может быть выполнено в два последовательных этапа (этапы 607 и 609), между которыми выполняют этап 608, заключающийся в механической обработке лопатки до необходимых размеров.

Выше было рассмотрено изготовление профиля пера переменной толщины, для чего использовались нити различного веса и/или различная плотность плетения. В качестве варианта можно изготавливать часть волокнистой заготовки, соответствующую части преформы пера, состоящей из определенного количества слоев нити одинакового веса и с одинаковой плотностью плетения, и при этом переменной толщины профиля достигать в процессе механической обработки после первого этапа уплотнения или в процессе предварительной механической обработки укрепленной связыванием преформы лопатки.

Кроме того, в зависимости от условий, в которых планируется использовать лопатку, для волокон армирования можно использовать не керамику, а, например, углерод, и для матрицы можно использовать не керамику, а например, углерод или полимер, а изобретение, несомненно, может быть также применено для изготовления лопаток из композиционных материалов с органической матрицей.

На Фиг.18 изображена установка на ротор или диск 500 турбомашины некоторого числа лопаток 510, 520, 530, 540, 550 и 560, имеющих конструкцию, аналогичную конструкции лопатки 10, изображенной на Фиг.1. Лопатки 510, 520, 530 и 540 монтируются на роторе 500 вставлением хвостовиков 517, 527, 537, 547 каждой лопатки в соответствующие гнезда 501, 502, 503 и 504 согласующейся формы на периферии ротора. Как было описано выше для лопатки 10, перья 516, 526, 536 и 546 лопаток 510, 520, 530 и 540, имеют на своей сторонах (спинках) 512, 522, 532 и 542, части 518, 528, 538 и 548 корневой полки (включая накладные спойлеры на концах) и части 514, 524, 534 и 544 спойлера периферийной полки. Кроме того на своих сторонах (корытах) 511, 521, 531 и 541 перья 516, 526, 536 и 546 имеют части 513, 523, 533 и 543 противонаклонной стенки и части 515, 525, 535 и 545 гребешков периферийной полки.

Как видно из Фиг.18, лопатки стыкуются друг с другом таким образом, что уже установленная лопатка, например, лопатка 530 над своей частью, здесь частью 533 противонаклонной полки, принимает часть корневой полки соседней лопатки, здесь - часть 548 лопатки 540. Аналогичным образом, лопатка 530 над своей частью 535 гребешков периферийной полки, принимает часть 544 спойлеров периферийной полки лопатки 540.

При совместной установке каждая лопатка, здесь, например, лопатка 526 на каждой стороне своего пера, здесь - пера 526, выполняет функции, обычно осуществляющиеся на ее радиально внутреннем конце, а именно функцию предотвращения наклона, здесь выполняемую комбинацией частей 513 и 523 противонаклонной стенки, функцию задания пути потока, здесь выполняемую комбинацией частей 524 и 534 спойлеров периферийной полки, а также функцию уплотнения, здесь выполняемую комбинацией частей 515 и 525 гребешков периферийной полки.

Лопатка 10, описанная выше со ссылкой на Фиг.1, на спинке своего пера 20 содержит часть 40 корневой полки и часть 70 гребешков периферийной полки, а на корыте своего пера содержит часть 50 противонаклонной стенки и часть 60 спойлеров периферийной полки. Согласно вариантам осуществления часть корневой полки и часть гребешков периферийной полки могут располагаться на корыте пера, в то время как часть противонаклонной стенки и часть спойлеров периферийной полки могут располагаться на спинке пера лопатки. Согласно другим вариантам осуществления изобретения части корневой полки, гребешков периферийной полки, противонаклонной стенки и спойлеров периферийной полки могут так распределяться по сторонам пера, что на одной стороне перо будет содержать только одну из частей корневой полки, гребешков периферийной полки, противонаклонной стенки и спойлеров периферийной полки, а три остальных части будут располагаться на другой стороне пера, или так, что все четыре части будут располагаться на одной стороне пера. Однако в целях лучшего распределения масс по перу, оптимально, чтобы с одной стороны располагались только две части, а на другой стороне пера - оставшиеся две части.

Согласно другим вариантам осуществления лопатки по изобретению часть элементов, представленных корневой полкой, гребешками периферийной полки, противонаклонной стенкой и спойлерами периферийной полки, может присутствовать на обеих сторонах пера, в то время как некоторые из остальных элементов могут присутствовать только на одной из сторон пера, как это было описано выше. На Фиг.19 иллюстрируется такой пример варианта осуществления на лопатке 600, содержащей корневую полку 640 и комплект 660 спойлеров, имеющихся на обеих сторонах 622 и 623 пера, и при этом на стороне 623 пера 620 имеется только часть 650 противонаклонной стенки и часть 670 гребешков периферийной полки. В данном случае волокнистую ленту, из которой получается перо, аналогичную описанной выше ленте 102, пересекают на соединительных участках, таких как описанные выше участки 140c и 150c, две волокнистые ленты, такие как описанная выше лента 104, для того, чтобы имелась возможность иметь независимые части волокнистой ленты, позволяющие изготавливать части корневой полки и спойлеров периферийной полки вместе с частями противонаклонной стенки и спойлеров периферийной полки.

Реферат

Изобретение относится к лопатке турбомашины, способу ее изготовления, к диску турбомашины и турбомашине, снабженными множеством лопаток. Согласно способу изготавливают трехмерным тканьем цельную волокнистую заготовку. Придают волокнистой заготовке форму для получения цельной преформы, имеющей первую часть, представляющую собой преформу пера и хвостовика лопатки. Перо имеет две стороны, каждая из которых соединяет входную кромку с выходной кромкой, и, по меньшей мере, одну вторую часть, присутствующую только на одной из сторон пера лопатки и представляющую собой преформу, по меньшей мере, одного из следующих элементов: корневой полки, противонаклонной стенки, спойлеров периферийной полки и гребешков периферийной полки. Уплотняют преформу матрицей для получения лопатки, выполненной из композитного материала, имеющего волокнистое армирование, состоящее из преформы и уплотненное матрицей, и образующей единое целое, по меньшей мере, с частью одного из следующих элементов лопатки: корневой полки, противонаклонной стенки, спойлерами периферийной полки и гребешками периферийной полки, присутствующих только на одной из сторон пера лопатки. Изобретение обеспечивает повышение физико-механичских показателей лопатки. 4 н. и 11 з.п. ф-лы, 1 табл., 29 ил.

Комментарии