Способ производства детали из композиционного керамического материала посредством инжекции под давлением наполненной суспензии в пористую форму - RU2721674C2

Код документа: RU2721674C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к способу изготовления детали, получаемой из композиционного материала, в частности, композиционного материала с керамической матрицей (CMC) или матрицей оксид-оксидного типа, то есть содержащего волоконное армирование, получаемое с применением волокон из огнеупорного керамического материала и уплотненного с помощью матрицы, которая аналогичным образом изготавливается из огнеупорного керамического материала.

Детали, сделанные из оксид-оксидного композиционного материала, обычно готовятся вакуумным формованием множества волоконных слоев в форме-шаблоне, при этом такие слои готовятся из огнеупорных оксидных волокон и каждый из слоев предварительно пропитывается суспензией, наполненной огнеупорными оксидными частицами. Набор скомпонованных таким образом слоев затем уплотняется с помощью противоформы или вакуумной крышки и посредством прохождения через автоклав. Полученная заполненная преформа затем подвергается спеканию для образования внутри преформы огнеупорной оксидной матрицы и получения детали, изготовленной из оксид-оксидного композиционного материала. Такая методика может также применяться для изготовления деталей из композиционного материала с керамической матрицей (CMC). В этом случае волоконные слои готовятся из волокон углерода или карбида кремния (SiC) и пропитываются суспензией, наполненной карбидными (например, SiC), боридными (например, TiB2) или нитридными (например, Si3N4) частицами.

Однако способ приготовления такого типа пригоден для изготовления деталей из оксид-оксидного или композиционного материала CMC, представленных лишь в небольших толщинах, и с волоконным армированием, которое является только двухмерным (2D). Механические свойства композиционных материалов таких типов остаются ограниченными в некоторых направлениях. В частности, такие материалы плохо противостоят расслаиванию и недостаточно хорошо выдерживают сдвигающие усилия.

Изготовление волоконных структур, полученных трехмерным переплетением между непрерывными нитями основы и утка, делает возможным увеличение механической прочности материала и, в частности, позволяет увеличить его способность противостоять расслаиванию. В таких условиях, а также для случая толстых 2D волоконных структур только способы, в которых применяется перепад давления, такие как способы нагнетательного типа, литьевого прессования полимера (resin transfer molding, RTM) или всасывания субмикронного порошка, обеспечивают возможность проникновения наполненной суспензии в волоконную структуру с толщиной, которая, в зависимости от предполагаемого применения, может достигать нескольких десятков миллиметров.

Однако управление по всей волоконной структуре перепадом давления между участком волоконной структуры, через который вводится наполненная суспензия, и другим участком волоконной структуры, через который должна выпускаться жидкая фаза суспензии, оказывается сложным. Если давление не уравновешено по всей площади поверхности волоконной структуры, обращенной к концу формы-шаблона, имеющему одно или несколько дренажных отверстий, через которые должна выпускаться жидкая фаза суспензии, то создаются перепады давления между зонами, которые являются близко расположенными к дренажными отверстиям, и зонами, располагающимися дальше. В таких условиях отделение жидкой фазы оказывается сложным, поскольку требуется ее удаление из структуры без нарушения распределения твердых частиц (огнеупорный оксид, карбид, борид, нитрид и т.д.), осажденных с помощью данной суспензии. Более конкретно, при своем отделении жидкая фаза может увлекать с собой частицы и/или может изменять распределение частиц внутри волоконной структуры, приводя таким образом к крупным порам, появляющимся в конечном материале из-за недостаточного присутствия матрицы в некоторых положениях.

Раскрытие сущности изобретения

Задача настоящего изобретения состоит в преодолении вышеупомянутых недостатков и в предложении решения, позволяющего изготавливать детали из композиционного материала, в частности, оксид-оксидного или CMC-типа, из волоконной структуры, которая имеет значительную толщину и/или сложную форму, и в том, чтобы иметь возможность осуществлять это быстрым и надежным способом с обеспечением при этом эффективного контроля над осаждением и распределением твердых частиц внутри волоконной структуры с тем, чтобы получать материал, имеющий очень небольшую долю содержания макропор.

В этой связи настоящее изобретение предлагает способ изготовления детали из композиционного материала, при этом данный способ содержит следующие этапы:

образование волоконной структуры из огнеупорных керамических волокон;

размещение волоконной структуры в инжекционном оборудовании;

нагнетание под давлением в волоконную структуру суспензии, содержащей порошок из огнеупорных керамических частиц;

удаление жидкости из суспензии, которая прошла через волоконную структуру, с сохранением при этом внутри указанной структуры порошка огнеупорных керамических частиц с тем, чтобы получить волоконную преформу с наполнением из керамических частиц;

высушивание волоконной преформы;

извлечение волоконной преформы; и;

спекание огнеупорных керамических частиц, находящихся в волоконной преформе, для образования в указанной преформе огнеупорной матрицы;

при этом данный способ отличается тем, что инжекционное оборудование содержит форму-шаблон из пористого материала, включающую внутреннее пространство, в котором размещается волоконная структура, суспензия впрыскивается в волоконную структуру через по меньшей мере одно впускное отверстие в инжекционном оборудовании и проводится во внутренний кожух формы-шаблона из пористого материала, при этом инжекционное оборудование содержит, кроме того, изготовленную из жесткого материала оболочку, в которой удерживается форма-шаблон из пористого материала в ходе впрыскивания под давлением суспензии и при удалении из указанной суспензии жидкости, при том, что данная жидкость удаляется из суспензии через по меньшей мере одно выпускное отверстие в оболочке из жесткого материала.

При использовании изготавливаемой из пористого материала формы-шаблона способ данного изобретения позволяет удалять жидкую фазу суспензии, введенной в волоконную структуру, без удаления при этом огнеупорных твердых частицы, которые также присутствуют в структуре. Кроме того, так как пористый материал формы-шаблона окружает всю волоконную структуру, жидкость суспензии может отводиться из указанной структуры во всех направлениях, то есть через любую точку границы раздела между структурой и формой-шаблоном. Это является необходимым для улучшенного осаждения в волоконной структуре огнеупорных керамических частиц в ходе однородной и плотной седиментации и, в результате, для получения высокой объемной доли матрицы в конечной детали из композиционного материала и значительного увеличения продолжительности осушения. Таким образом, деталь из композиционного материала представляет улучшенные механические свойства.

Кроме того, так как форма-шаблон из пористого материала удерживается в оболочке, изготовленной из жесткого материала, она оказывается способна выдерживать давление, под которым наполненная суспензия впрыскивается в структуру, а также давление, прилагаемое при прокачке в целях удаления из суспензии жидкой среды.

Согласно одному конкретному признаку способа данного изобретения, форма-шаблон из пористого материала имеет размер, который меньше внутреннего объема оболочки из жесткого материала, при этом объем, представленный между формой-шаблоном из пористого материала и оболочкой из жесткого материала оказывается заполненным сплошной пористой средой. Применение пористой среды служит в частности для того, чтобы способствовать интегрированию формы-шаблона из пористого материала в инжекционное оборудовании с хорошим соответствием для формы-шаблона с любым типом формы, в том числе и сложным, гарантируя при этом хороший перенос усилий между формой-шаблоном и оболочкой инжекционного оборудования. Этот перенос позволяет поднимать давление, не деформируя при этом пористую форму-шаблон. Таким образом значительно снижается острота проблем, связанных с герметизаций. Кроме того, наличие пористой среды вокруг формы-шаблона позволяет лучше удалять жидкость суспензии из пористого материала формы-шаблона, таким образом облегчая очистку после каждого впрыскивания и, следовательно, упрощая ее повторное использование.

Присутствующий в пористой среде незаполненный объем предпочтительно больше объема жидкой фазы суспензии, вводимой в волоконную структуру.

Пористая среда может быть составлена, в частности песком, пеной или любым гранулированным материалом, имеющим представленную укладкой друг на друга фракцию, которая позволяет обеспечивать пространство или проход для фильтрата.

В одном конкретном объекте способа данного изобретения форма-шаблон может быть изготовлена из материала, выбираемого по меньшей мере из одного из следующих материалов: пористого полимера и гипса.

В течение этапа образования волоконной структуры может выполняться тканье нитей с применением трехмерного или многослойного плетения. Волоконная структура также может готовиться укладкой стопой друг на друга слоев, плетеных двухмерным тканьем, при этом такая структура представляет толщины по меньшей мере в 0,5 миллиметров (мм) и предпочтительно по меньшей мере в 1 мм.

Нити преформы могут быть нитями, изготавливаемыми из волокон, составленных одним или несколькими из следующих материалов: оксид алюминия, муллит, диоксид кремния, алюмосиликат, боросиликат, карбид кремния и углерод.

Огнеупорные керамические частицы могут быть полученными из материала, выбираемого из: оксида алюминия, муллита, диоксида кремния, алюмосиликата, алюмофосфата, диоксида циркония, карбида, борида и нитрида.

В одном воплощении конечная деталь, изготавливаемая из композиционного материала, может представлять собой лопатку турбинного двигателя.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут ясны из следующего далее описания конкретных воплощений изобретения, представленных в качестве неограничивающих примеров и с обращением к сопутствующим чертежам, на которых:

Фигура 1 дает схематический развернутый вид в перспективе инжекционного оборудования в одном воплощении изобретения;

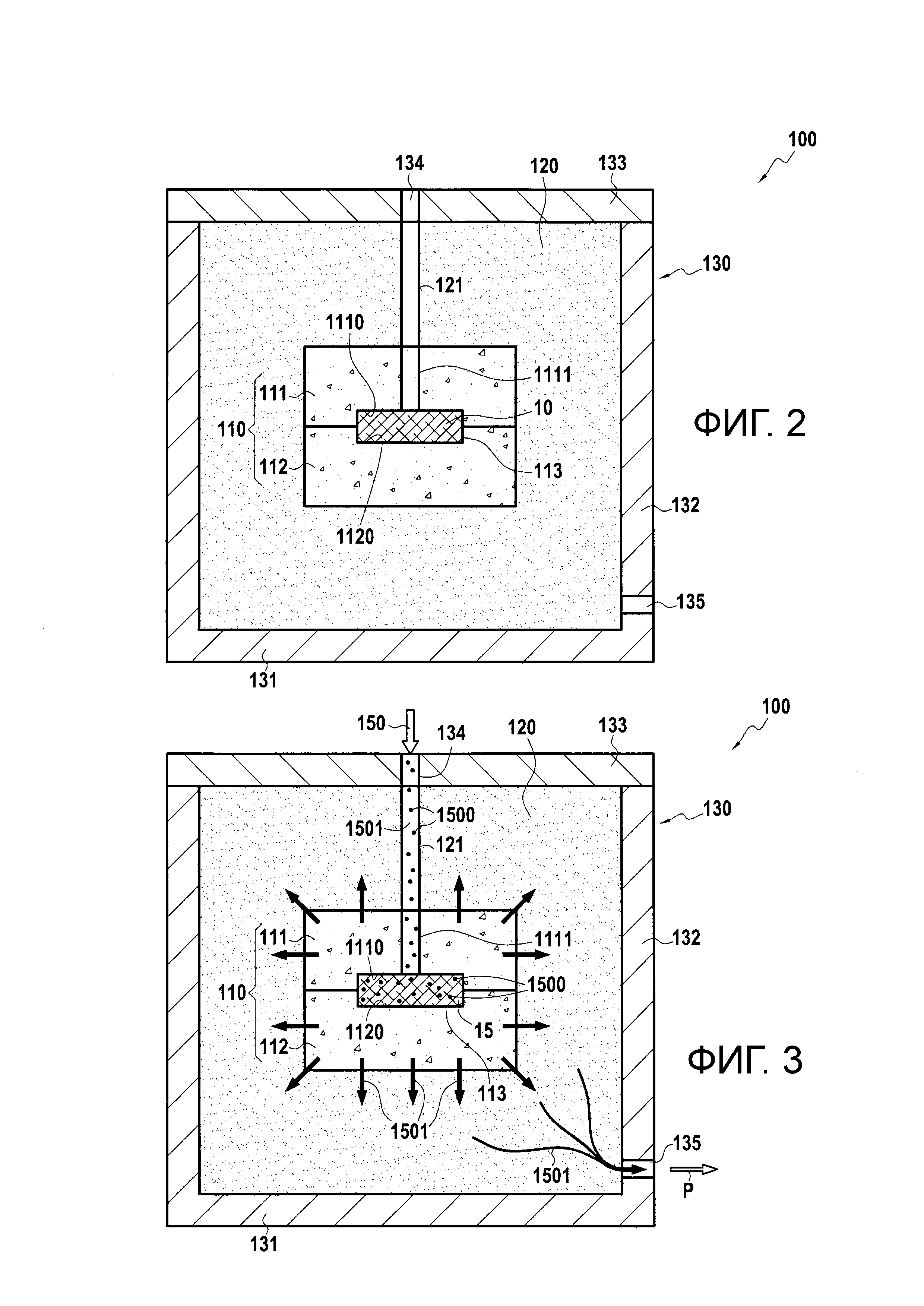

Фигура 2 представляет схематический вид в сечении показанного на Фигуре 1 инжекционного оборудования в закрытом состоянии и с размещенной в ней волоконной структурой; и

Фигура 3 является схематическим видом в сечении, демонстрирующим этапы пропитки наполненной суспензией волоконной структуры в представленном на Фигуре 2 оборудовании.

Осуществление изобретения

Способ изобретения для изготовления детали из композиционного материала, в частности, оксид-оксидного или CMC-типа, начинается с изготовления волоконной структуры, которая должна образовывать армирование детали.

Волоконная структура готовится стандартным образом посредством тканья с помощью жаккардового ткацкого станка, имеющего пучок основной пряжи или находящихся в нем нитей во множестве слоев, при том, что нити основной пряжи являются сцепленными нитями утка, или наоборот. Данная волоконная структура может быть получена укладкой стопой друг на друга слоев, полученных двухмерным (2D) тканьем. Такая волоконная структура также может готовиться непосредственно в виде единого куска трехмерным (3D) тканьем. Термин «двухмерное тканье» применяется здесь для обозначения стандартного тканья, при котором каждая уточная нить проходит от одной до другой стороны единственного слоя основной пряжи или наоборот. Способ изобретения является особенно подходящим для обеспечения возможности введения наполненной суспензии в 2D волоконные структуры, то есть структуры большой толщины, полученные укладкой друг на друга 2D слоев, то есть 2D волоконные структуры, имеющие толщину по меньшей мере в 0,5 мм и предпочтительно по меньшей мере 1 мм.

Термин «трехмерное переплетение», или «3D переплетение», или действительное «многослойное переплетение» применяется здесь для обозначения техники тканья, при которой по меньшей мере некоторые из нитей утка связывают нити основной пряжи по множеству слоев основной пряжи или наоборот, при использовании ткацкого переплетения, которое может, в частности, выбираться из следующих типов ткацкого переплетения: интерлочного, мультиполотняного, мультиатласного и мультисаржевого.

Термин «интерлочное ткацкое переплетение или ткань» применяется здесь для обозначения трехмерного ткацкого переплетения, в котором каждый слой основных нитей связывает множество слоев нитей утка, при том, что все нити в данном ряду основы совершают одинаковые движения в плоскости тканья.

Термин «мультиполотняное переплетение или ткань» применяется здесь для обозначения трехмерного переплетения множества слоев нитей утка, при котором основное переплетение каждого слоя идентично стандартному полотняному переплетению, но с некоторыми точками ткацкого переплетения, связывающими слои нитей утка друг с другом.

Термин «мультиатласное переплетение или ткань» применяется здесь для обозначения трехмерного переплетения множества слоев нитей утка, при котором основное переплетение каждого слоя идентично стандартному атласному переплетению, но с некоторыми точками ткацкого переплетения, связывающими слои нитей утка друг с другом.

Термин «мультисаржевое переплетение или ткань» применяется здесь для обозначения трехмерного переплетения множества слоев нитей утка, при котором основное переплетение каждого слоя идентично стандартному саржевому переплетению, но с некоторыми точками ткацкого переплетения, связывающими слои нитей утка друг с другом.

3D структуры представляют конфигурацию, которая сама является сложной и в которую оказывается сложным введение находящихся в суспензии твердых частиц и их однородное распределение. Способ данного изобретения также очень хорошо приспособлен для введения наполненной суспензии в 3D тканые волоконные структуры.

Пряжа, применяемая для переплетения волоконной структуры, предназначенной для образования волоконного армирования детали из композиционного материала, может быть, в частности, полученной из волокон, составленных одним из следующих материалов: оксидом алюминия, муллитом, диоксидом кремния, алюмосиликатом, боросиликатом, карбидом кремния, углеродом или смесью из ряда этих материалов.

Сразу после изготовления, в соответствии с данным изобретением, волоконная структура помещается в инжекционное оборудование для обеспечения осаждения внутри волоконной структуры огнеупорных частиц, как это объясняется ниже. Для этой цели и как показано на Фигурах 1 и 2, волоконная структура 10 помещается в инжекционное оборудование. В описываемом примере волоконная структура 10 изготавливается с помощью одной из методик, определенных выше (укладкой друг на друга 2D слоев или 3D-плетением), с использованием нитей, изготовленных из оксида алюминия Nextel 610™. В этом примере волоконная структура 10 предназначается для создания волоконного армирования лопасти, изготавливаемой из оксид-оксидного композиционного материала.

Инжекционное оборудование 100 содержит форму-шаблон 110, изготавливаемую из пористого материала и составленную из двух участков 111 и 112, каждый из которых имеет соответствующие выемки 1110 или 1120. Выемки 1110 и 1120 ограничивают полость 113 формы-шаблона (Фигура 2), когда два участка 111 и 112 монтируются один против другого, при этом данная полость предназначается для вмещения волоконной структуры. Выемки 1110 и 1120 имеют форму, соответствующую форме детали, которая должна быть изготовлена из данной волоконной структуры. Два участка 111 и 112 служат для ограничения габаритов преформы и, таким образом, детали, которая должна быть получена, а также для регулирования содержания волокна в предполагаемой для получения детали.

В описываемом примере участок 111 изготовленной из пористого материала формы-шаблона 110 включает канал 1111, предназначаемый для осуществления впрыскивания в волоконную структуру наполненной суспензии, что подробно поясняется ниже.

Инжекционное оборудование 100 также имеет оболочку 130 из жесткого материала, в которой удерживается форма-шаблон 110 из пористого материала. Оболочка 130 имеет основание 131, боковую стенку 132, прикрепленную к основанию 131, и крышку 133. Оболочка 130 может быть изготовленной из материала любого типа, обладающего достаточной жесткостью для выдерживания давления впрыскивания суспензии и вакуумной откачки при отделении ее жидкой фазы. В частности, оболочка может изготавливаться из металла или пластмассы.

Крышка 133 имеет инжекционное отверстие 134, через которое вводится суспензия для проникновения в поры волоконной структуры 10. В показанном на Фигурах 1 и 2 примере суспензия предназначается для впрыскивания через инжекционное отверстие 134, которое ведет в полость формы-шаблона 113. Однако, не будет являться выходящим за пределы объема изобретения вариант, при котором суспензия будет впрыскиваться через множество инжекционных отверстий, ведущих в полость формы-шаблона.

Оболочка 130 имеет единственное выпускное отверстие 135 для выгрузки жидкой среды суспензии, при этом такое отверстие располагается в этом примере на боковой стенке 132 поблизости от основания 131. Естественно, за пределы объема изобретения не будет выходить вариант применения множества выходных отверстий, располагающихся в различных местах оболочки.

В описываемом воплощении форма-шаблон 110 из пористого материала имеет размеры менее внутреннего объема оболочки 130, изготовленной из металлического материала. В таких обстоятельствах объем, представленный между изготовленной из пористого материала формой-шаблоном и изготовленной из металлического материала оболочкой заполняется пористой средой 120 с тем, чтобы сделать возможным протекание жидкой фазы суспензии и ее выгрузку. В частности, пористая среда 120 может быть составлена песком, пеной или гранулированным материалом. В случае использования пены возможно применение в качестве пористой среды любой пены жесткого или гибкого типа, которая представляет структуру пор, позволяющую жидкой среде суспензии проходить через нее. Аналогично, в качестве пористой среды может применяться любой тип гранулированного материала, имеющего коэффициент упаковки, соответствующий прохождению жидкой фазы суспензии. Пористая среда 120 включает проток 121, находящийся в соединении и с инжекционным отверстием 134 в оболочке 130, и также с каналом 1111 формы-шаблона 110 из пористого материала, который предназначается для обеспечения возможности введения суспензии в волоконную структуру 10.

Присутствующий в пористой среде незаполненный объем предпочтительно превышает количество или объем жидкой фазы суспензии, которая предполагается для введения в волоконную структуру. Это позволяет отводить всю жидкую фазу от стенок пористой формы-шаблона, когда к выпускному отверстию(-ям) прикладывается вакуум и/или когда подводится давление через инжекционное отверстие.

В одном варианте воплощения форма-шаблон из пористого материала представляет внешние габариты, эквивалентные внутреннему объему оболочки. При таких обстоятельствах форма-шаблон из пористого материала находится в непосредственном контакте с внутренними стенками оболочки. В данном варианте размеры формы-шаблона из пористого материала предпочтительно выбираются так, чтобы ее поровый объем был выше, чем количество или объем жидкой фазы суспензии, которая предполагается для введения в волоконную структуру. Это позволяет оптимизировать заполнение волоконной структуры при приложении вакуума через выпускное отверстие(-я).

В качестве примера, изготавливаемая из пористого материала форма-шаблон 110 может быть полученной из пористого полимера. При таких условиях участки 111 и 112 формы-шаблона 110 сами по себе изготавливаются литьем под давлением и полимеризацией смолы между формой-шаблоном и противоформой, при этом форма-шаблон имеет форму, соответствующую выемкам 1110 и 1120 участков 111 и 112, если указанные выемки являются идентичными. В ином случае для каждого из участков 111 и 112 применяются различные формы для образования различных выемок в каждом из них. Характеристики поровой структуры внутри формы-шаблона, в частности, в том, что касается размера пор и порового пространства (доли пустот), поддаются управлению посредством регулирования цикла(-ов) полимеризации в зависимости от природы используемой смолы. Соответственно, существует множество вариантов структуры пор, поскольку в доступе имеются различные пористые смолы. В качестве неограничивающих примеров: следующие пористые смолы могут быть использованы для изготовления формы-шаблона из пористого материала:

Gil-Resin® T с размерами пор в диапазоне от 8 микрометров (мкм) до 13 мкм;

Gil-Resin® F+ с размерами пор в диапазоне от 4 мкм до 7 мкм;

SamaPore с размерами пор в диапазоне от 3 мкм до 10 мкм; и

Microplast Fine с порами, имеющими средний размер 7 мкм.

Форма-шаблон 110 или, более точно, участки 111 и 112, образующие форму-шаблон 110, могут быть изготовленными из жесткого пористого материала, например, микропористого политетрафторэтилена (PTFE), такого как «микропористый PTFE», предлагаемый компанией Porex®. В качестве примера, для изготовления формы-шаблона 110 возможно применение материала PM 0130, представленного на рынке компанией Porex® и имеющего размер пор в диапазоне от 1 мкм до 2 мкм. Каждая из выемок 1110 и 1120, соответственно, изготавливается горячим формованием или механической обработкой пористого материала.

В качестве неограничиващего примера: форма-шаблон 110 также может быть изготовленной из гипса.

Форма-шаблон 110 из пористого материала позволяет жидкой среде суспензии вытекать из волоконной структуры 10 и отводиться через выпускное отверстие 135 в результате приложения перепада давления между выпускным отверстием 135 и инжекционным отверстием 134.

В качестве примера: средний размер пор (D50) формы-шаблона из пористого материала может находиться, например, в диапазоне от 1 мкм до 10 мкм.

На Фигуре 3 показана конфигурация, полученная посредством впрыскивания суспензии 150 и отделения ее жидкой фазы или среды. Перед впрыскиванием в оборудование суспензии к форме-шаблону из пористого материала прикладывается вакуум с тем, чтобы затем волоконная структура могла быть максимально заполнена суспензией. Вакуум может создаваться откачкой через выпускное отверстие 135.

На Фигуре 3 суспензия 150 была введена под давлением через инжекционное отверстие 121 и транспортировалась к волоконной структуре 10 через проток 121 и канал 1111 для проникновения в волоконную структуру 10. В суспензии 150 присутствуют огнеупорные частицы 1500 для образования в порах волоконной структуры 10 огнеупорной керамической матрицы. В одном воплощении эта огнеупорная керамическая матрица может быть огнеупорной оксидной матрицей.

В качестве примера: данная суспензия может быть суспензией порошкообразного оксида алюминия в воде. Применяемый порошок оксида алюминия может быть порошкообразным альфа-оксидом алюминия, предлагаемым на рынке компанией Baikowski под названием SM8.

В более общем смысле, суспензия может быть суспензией, включающей огнеупорные керамические частицы, представляющие специфический средний размер, лежащий в диапазоне от 0,1 мкм до 10 мкм. Перед выполнением впрыскивания объемная доля огнеупорных керамических частиц в суспензии может находиться в диапазоне от 15% до 40%. Огнеупорные керамические частицы могут включать материал, выбираемый из оксида алюминия, муллита, диоксида кремния, алюмосиликатов, алюмофосфатов, карбидов, боридов, нитридов и смесей таких материалов. В зависимости от их основной композиции, огнеупорные керамические частицы также могут быть смешаны с частицами оксида алюминия, диоксида циркония, алюмосиликата, редкоземельного оксида, редкоземельного силиката (который может применяться, например, в экологических или тепловых барьерах) или с любым другим наполнителем, служащим для обеспечения какой-либо функции для получаемой из композиционного материала детали, таким как сажа, графит или карбид кремния.

В качестве примера: жидкая фаза или среда суспензии могут содержать водную фазу, имеющую кислотное значение pH (то есть показатель pH менее 7), и/или спиртовую фазу, например, содержать этанол. Суспензия может включать подкислитель, такой как азотная кислота, и, в качестве примера, pH жидкой среды может находиться в диапазоне от 1,5 до 4. Кроме того, суспензия может включать органическое связующее вещество, такое как поливиниловый спирт (PVA), который является растворимым, в частности, в воде.

Как показано на Фигуре 3, после впрыскивания суспензии 150 в порах волоконной структуры 10 присутствуют огнеупорные керамические частицы 1500. Стрелки 1501 показывают движение жидкой фазы или среды 1501 суспензии, вытекающей из изготовленной из пористого материала формы-шаблона 110.

Также возможно приложение откачки P к выпускному отверстию 135, с выполнением осушения с помощью, например, первичного вакуумного насоса. Осуществление такой откачки служит для улучшения отвода жидкости и более быстрой сушки волоконной структуры.

В этой конфигурации форма-шаблон 110 из пористого материала служит для сохранения внутри волоконной структуры 10 огнеупорных керамических частиц 1500, изначально присутствующих в суспензии, таким образом, чтобы некоторые или все эти частицы оказались осажденными в результате просачивания в волоконную структуру 10.

При использовании формы-шаблона 110 из пористого материала жидкая фаза или среда 1501 суспензии могут вытекать из волоконной структуры 10 во всех направлениях при том, что жидкая фаза или среда 1501 далее протекает через пористую среду 120 к выпускному отверстию 135, через которое она выводится из инжекционного оборудования 100. Это истечение жидкой среды во всех направлениях служит для того, чтобы улучшить осаждение огнеупорных керамических частиц 1500 в ходе однородной и плотной седиментации в волоконной структуре 10 и, следовательно, для получения более высокой объемной доли матрицы в конечной детали.

Кроме того, так как форма-шаблон 110 из пористого материала удерживается в оболочке 130, изготовленной из жесткого материала, она оказывается способна выдерживать давление, под которым наполненная суспензия впрыскивается в структуру, а также давление, прилагаемое при откачке в целях удаления из суспензии жидкой среды.

В результате выполнения этапов впрыскивания и отвода жидкости удается получить волоконную преформу 15, которая оказывается заполнена огнеупорными керамическими частицами, например, частицами огнеупорного керамического оксида или оксида алюминия.

Полученная преформа затем высушивается и далее извлекается из формы, при этом извлеченная из формы преформа сохраняет форму, которую она приняла в полости формы-шаблона.

Затем преформа подвергается спекающей термической обработке, например, на воздухе при температуре в диапазоне от 1000°C до 1200°C для обеспечения спекания огнеупорных керамических частиц и образования в результате в порах волоконной преформы огнеупорной керамической матрицы. Это приводит к получению детали из композиционного материала, например, детали из оксид-оксидного композиционного материала, имеющего волоконное армирование, образованное волоконной преформой, и представляющего высокую объемную долю матрицы, при том, что такая огнеупорная керамическая матрица однородно распределена по всему волоконному армированию.

Деталь из другого, помимо оксид-оксидного, cmc-композиционного материала может быть получена таким же способом в результате изготовления волоконной структуры из кремнеуглеродных и/или углеродных волокон и при использовании суспензии, наполненной частицами карбида (например, SiC), борида (например, TiB2) или нитрида (например, Si3N4).

Реферат

Способ изготовления детали из композиционного материала, содержащий следующие этапы: нагнетание под давлением в волоконную структуру суспензии (150), содержащей порошок из огнеупорных керамических частиц (1500);удаление жидкости (1501) из суспензии (150), которая прошла через волоконную структуру (10), с сохранением при этом внутри указанной структуры порошка огнеупорных керамических частиц с тем, чтобы получить волоконную преформу (15) с наполнением из огнеупорных керамических частиц (1500).Инжекционное оборудование содержит форму-шаблон (110) из пористого материала, включающую внутренний кожух (113), в который помещается волоконная структура, при этом суспензия (150) вводится в волоконную структуру (10) через по меньшей мере одно инжекционное отверстие (134), присутствующее в инжекционном оборудовании и ведущее во внутренний кожух (113) формы-шаблона из пористого материала (110). Данное оборудование, кроме того, содержит оболочку (130) изготавливаемую из жесткого материала, в которой удерживается форма-шаблон (110) из пористого материала в то время как под давлением вводится суспензия (150) и в то время как из указанной суспензии удаляется жидкость (1501), при этом жидкость (1501) суспензии удаляется через по меньшей мере одно выпускное отверстие (135), присутствующее в оболочке из жесткого материала. 9 з.п. ф-лы, 3 ил.

Комментарии