Способ изготовления лопатки газотурбинного двигателя из композиционного материала - RU2689618C2

Код документа: RU2689618C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления лопатки газотурбинного двигателя из композиционного материала.

Уровень техники

Как известно, в газотурбинных двигателях применяют подвижные лопатки, выполненные из металлического материала. Желательно заменить эти лопатки из металлического материала лопатками, выполненными из композиционного материала, чтобы уменьшить вес газотурбинных двигателей. Такая замена тем более представляет интерес, поскольку некоторые композиционные материалы, такие как композиционные материалы с керамической матрицей, совместимы с воздействиями высокой рабочей температуры, что позволяет улучшить характеристики двигателя.

В настоящее время подвижные лопатки из металлического материала можно выполнять при помощи способа литья, в котором верхнюю поверхность (пятка) и нижнюю поверхность (площадка) отливают одновременно с пером и ножкой лопатки.

Авторы изобретения поставили перед собой задачу заменить лопатку из металлического материала лопаткой из композиционного материала, имеющей волокнистое усиление и выполненной в виде единой детали посредством тканья. Однако выполнение лопатки, имеющей ряд необходимых вспомогательных функций, из единой текстильной заготовки связано с определенным числом проблем, в частности, с учетом трудностей при выполнении и придании формы текстильной заготовке.

Кроме того, известен документ WO 2012/001279, в котором описана лопатка с интегрированным композитным лонжероном, а также документ WO 2014/076408, в котором описана волокнистая заготовка для лопатки газотурбинного двигателя, полученная посредством моноблочного трехмерного тканья.

Следовательно, существует потребность в новых способах, обеспечивающих простое изготовление лопаток газотурбинного двигателя из композиционного материала, имеющих необходимые свойства.

Раскрытие сущности изобретения

В связи с этим изобретением предложен способ изготовления лопатки газотурбинного двигателя из композиционного материала, содержащей волокнистое усиление, уплотненное матрицей, при этом способ включает в себя следующие операции, на которых:

- осуществляют многослойное тканье для получения первой волокнистой заготовки в виде единой детали, при этом указанная первая заготовка содержит первую часть, образующую заготовку ножки лопатки и продолженную второй частью, имеющей толщину, меньшую толщины первой части, при этом указанная вторая часть образует заготовку шипа,

- осуществляют многослойное тканье для получения второй волокнистой заготовки в виде единой детали, при этом указанная вторая заготовка содержит первую часть, образованную двумя стенками, ограничивающими между собой внутреннее гнездо, при этом указанная первая часть образует заготовку пера, и по меньшей мере одну вторую часть, проходящую от наружной поверхности указанных стенок, при этом указанная по меньшей мере одна вторая часть образует заготовку площадки,

- соединяют первую заготовку в упрочненном или неупрочненном состоянии со второй заготовкой в неупрочненном состоянии путем посадки второй части первой заготовки во внутреннее гнездо первой части второй заготовки, и

- производят совместное уплотнение соединенных первой и второй заготовок для получения лопатки газотурбинного двигателя.

Если только не указано иное, толщина одной части соответствует наименьшему поперечному размеру этой части.

Заготовку называют заготовкой в упрочненном состоянии, когда она прошла через этап упрочнения, во время которого ее первоначальная пористость была частично заполнена путем нанесения упрочняющей фазы, причем эта заготовка в упрочненном состоянии сохраняет остаточную пористость, которую можно полностью или частично заполнить во время последующего этапа совместного уплотнения. Ниже будут представлены различные примеры методов упрочнения. Заготовку называют заготовкой в неупрочненном состоянии, если она не содержит такой упрочняющей фазы. Заготовка в неупрочненном состоянии может находиться в сухом состоянии или может быть пропитана исходным веществом материала упрочняющей фазы, но в этом последнем случае упрочнение не завершено по причине отсутствия превращения исходного вещества в упрочняющую фазу.

Изобретение основано на раздельном изготовлении первой и второй заготовок, каждая из которых выполняет ограниченное число функций, чтобы обе заготовки можно было легко деформировать, и на соединении этих двух заготовок для получения заготовки, образующей волокнистое усиление изготавливаемой лопатки. За счет распределения функций лопатки в двух волокнистых заготовках можно упростить текстильное выполнение каждой из первой и второй заготовок, а также облегчить возможное придание им формы.

Таким образом, по сравнении со случаем, когда лопатку изготавливают из волокнистой заготовки в виде единой детали, изобретение позволяет значительно упростить способ изготовления лопатки. Кроме того, вторая волокнистая заготовка воспринимает максимальные усилия на уровне передней и задней кромок и, например, на уровне площадки ножки. Поскольку за счет тканья эта площадка связана со стенками, образующими заготовку пера, ее механическая прочность повышается, что придает хорошие механические свойства изготовленной лопатке.

Предпочтительно первая заготовка может образовать исключительно заготовку ножки лопатки, а также заготовку шипа. Часть ножки лопатки представляет собой часть, обусловленную исключительно строгими размерными требованиями, поэтому предпочтительно заготовка, в данном случае первая заготовка практически исключительно предназначена для выполнения части ножки лопатки, изготовление которой является относительно трудным.

Изготовленную таким образом лопатку можно использовать в турбине или в компрессоре газотурбинного двигателя.

В примере осуществления после соединения первой и второй заготовок вторая заготовка может не проходить вдоль первой части первой заготовки, образующей заготовку ножки лопатки. В варианте, после соединения первой и второй заготовок вторая заготовка может располагаться вдоль всей или части первой части первой заготовки, образующей заготовку ножки лопатки.

Как будет более подробно пояснено ниже, первая и вторая заготовки не обязательно находятся на одной стадии их соответствующих технологических процессов во время соединения.

В примере осуществления первую заготовку можно упрочнить перед этапом соединения, и первую заготовку в упрочненном состоянии можно соединить со второй заготовкой в неупрочненном состоянии во время этапа соединения.

В варианте первую заготовку в неупрочненном состоянии можно соединить со второй заготовкой в неупрочненном состоянии во время этапа соединения.

В примере осуществления указанную по меньшей мере одну вторую часть второй заготовки, образующую заготовку площадки, можно выполнить путем тканья двух наборов слоев нитей, каждый из которых проходит соответственно через одну из стенок первой части второй заготовки, образующей заготовку пера.

В варианте указанную по меньшей мере одну вторую часть второй заготовки, образующую заготовку площадки, можно выполнить путем тканья удлинений в нижней части первой части указанной второй заготовки, образующей заготовку пера.

В примере осуществления способ может содержать после этапа совместного уплотнения первой и второй заготовок этап механической обработки заготовки пера, чтобы уменьшить толщину стенок.

В примере осуществления первую заготовку можно получить после многослойного тканья множества нитей из углеродных волокон, и вторую заготовку можно получить после многослойного тканья множества нитей из карбида кремния. В этом случае первую заготовку можно упрочнить при помощи упрочняющей фазы на основе углерода перед этапом соединения, и упрочненную таким образом первую заготовку можно соединить с второй заготовкой в неупрочненном состоянии во время этапа соединения.

В примере осуществления совместное уплотнение первой и второй заготовок можно произвести путем осуществления по меньшей мере одного из следующих способов: химическая инфильтрация в паровой фазе, уплотнение жидким методом и способ инфильтрации в расплавленном состоянии.

В примере осуществления способ может содержать после этапа соединения первой и второй волокнистых заготовок и перед совместным уплотнением этап усиления соединения, во время которого вводят или формируют механические связи между первой и второй заготовками на уровне их соединяемых участков.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления изобретения, представленных в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи.

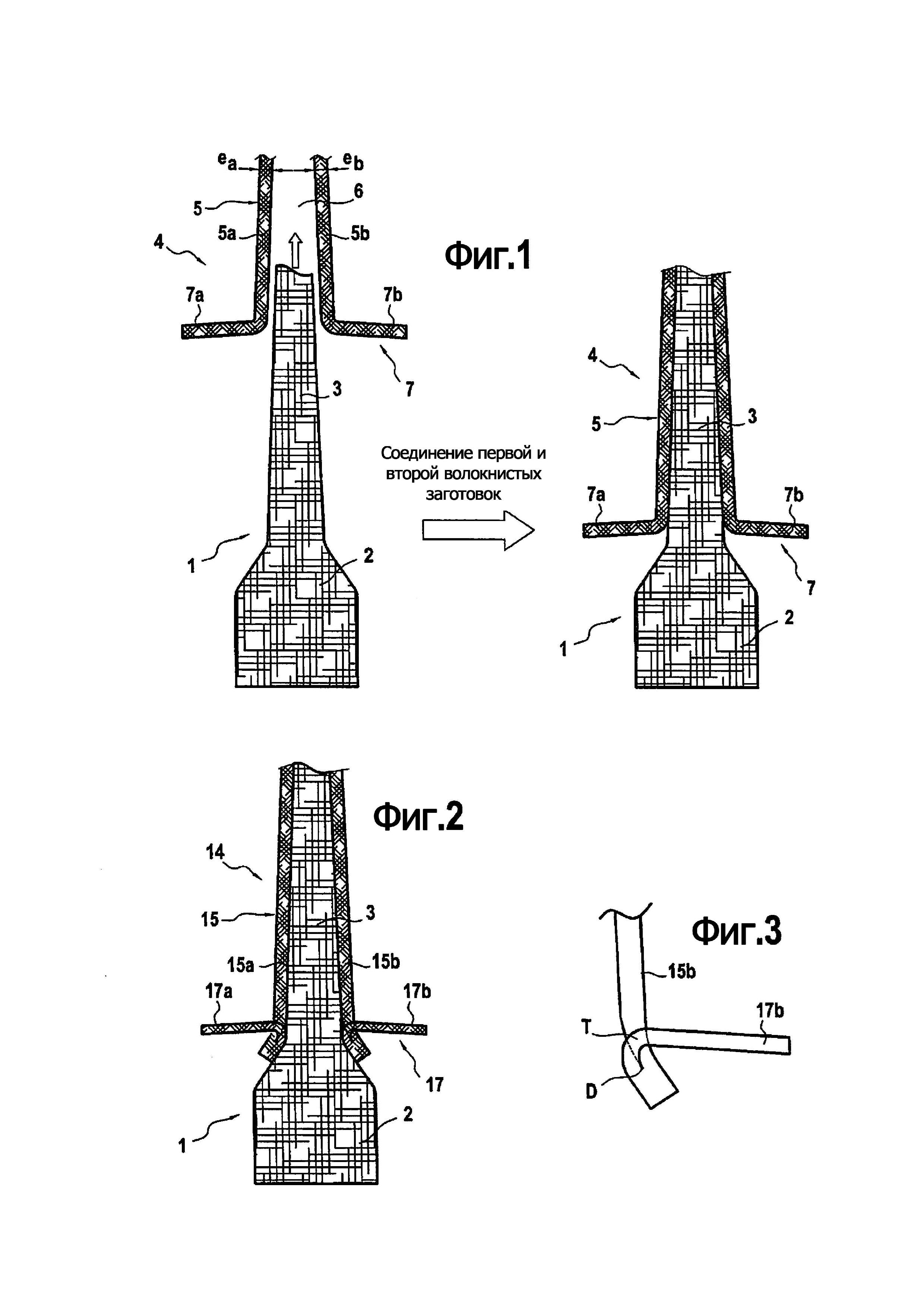

На фиг. 1 показаны первая и вторая волокнистые заготовки до и после соединения в рамках заявленного способа, общий вид;

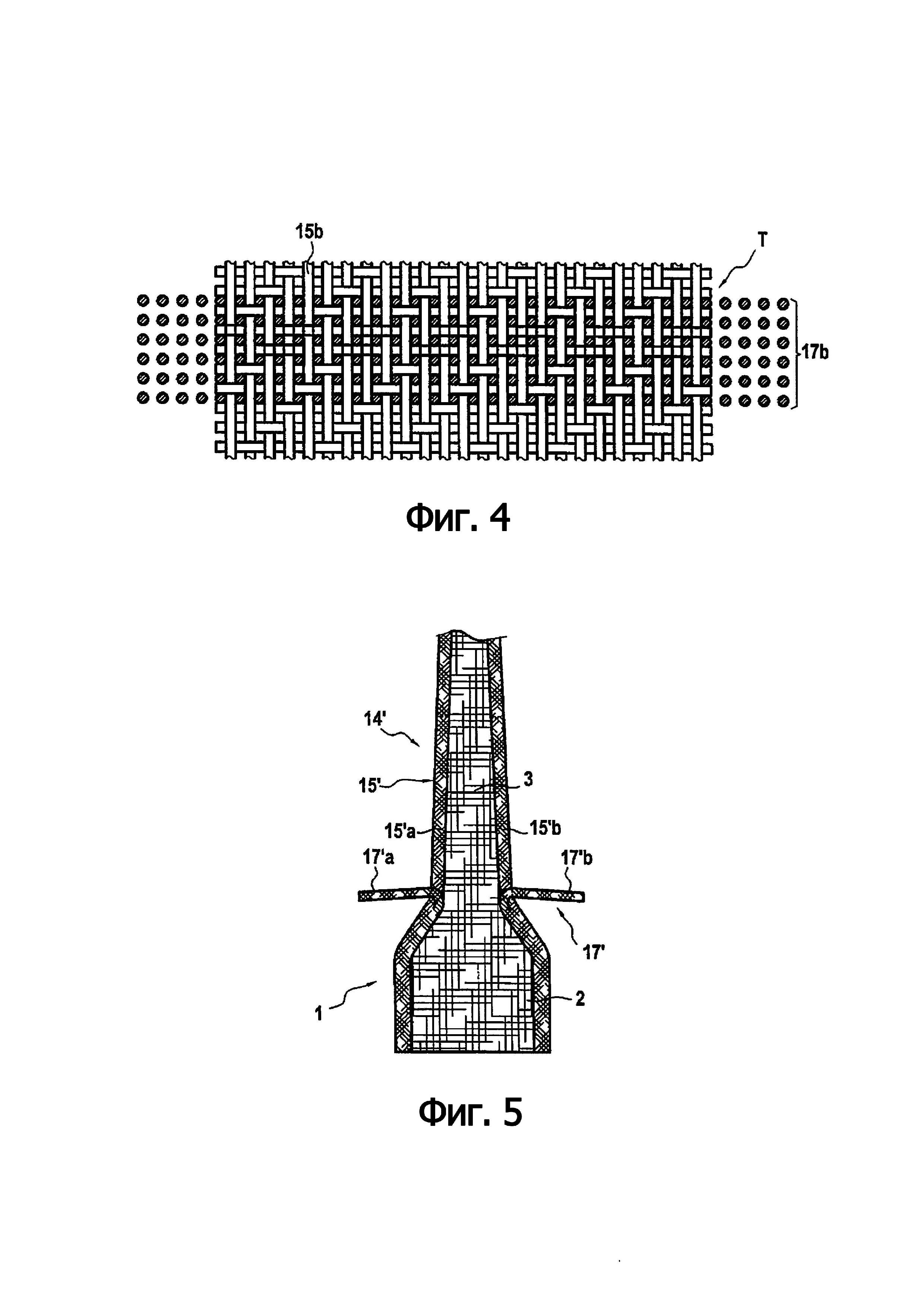

на фиг. 2 показан другой пример структуры, полученной путем соединения первой и второй волокнистых заготовок в рамках заявленного способа;

на фиг. 3 показана деталь структуры, изображенной на фиг. 2;

на фиг. 4 частично показана структура, изображенная на фиг. 3, на уровне зоны перехода, вид в разрезе;

на фиг. 5 показан другой пример выполнения структуры, которую можно получить путем соединения первой и второй волокнистых заготовок в рамках заявленного способа;

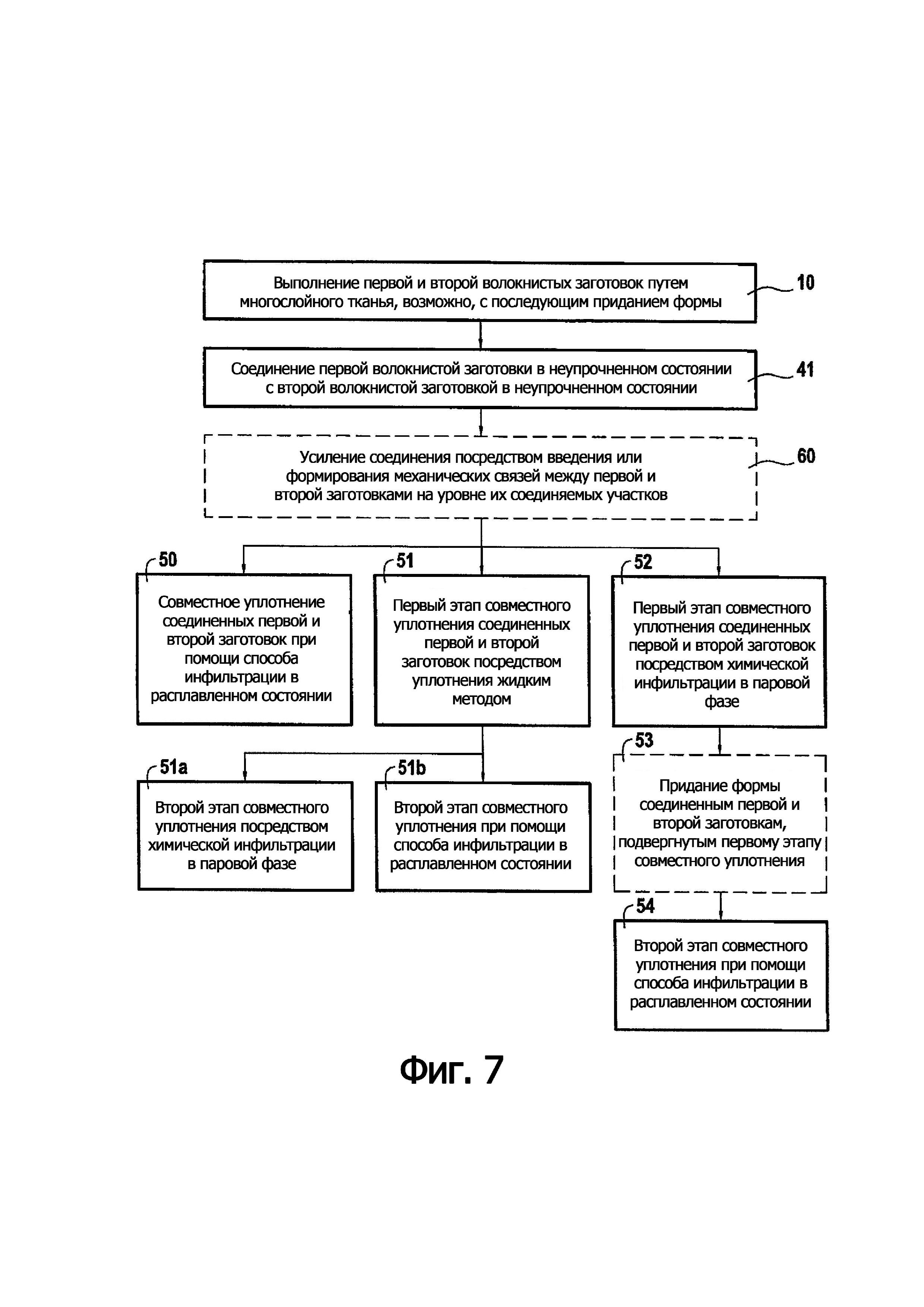

на фиг. 6 и 7 представлены блок-схемы различных этапов осуществления примеров заявленного способа;

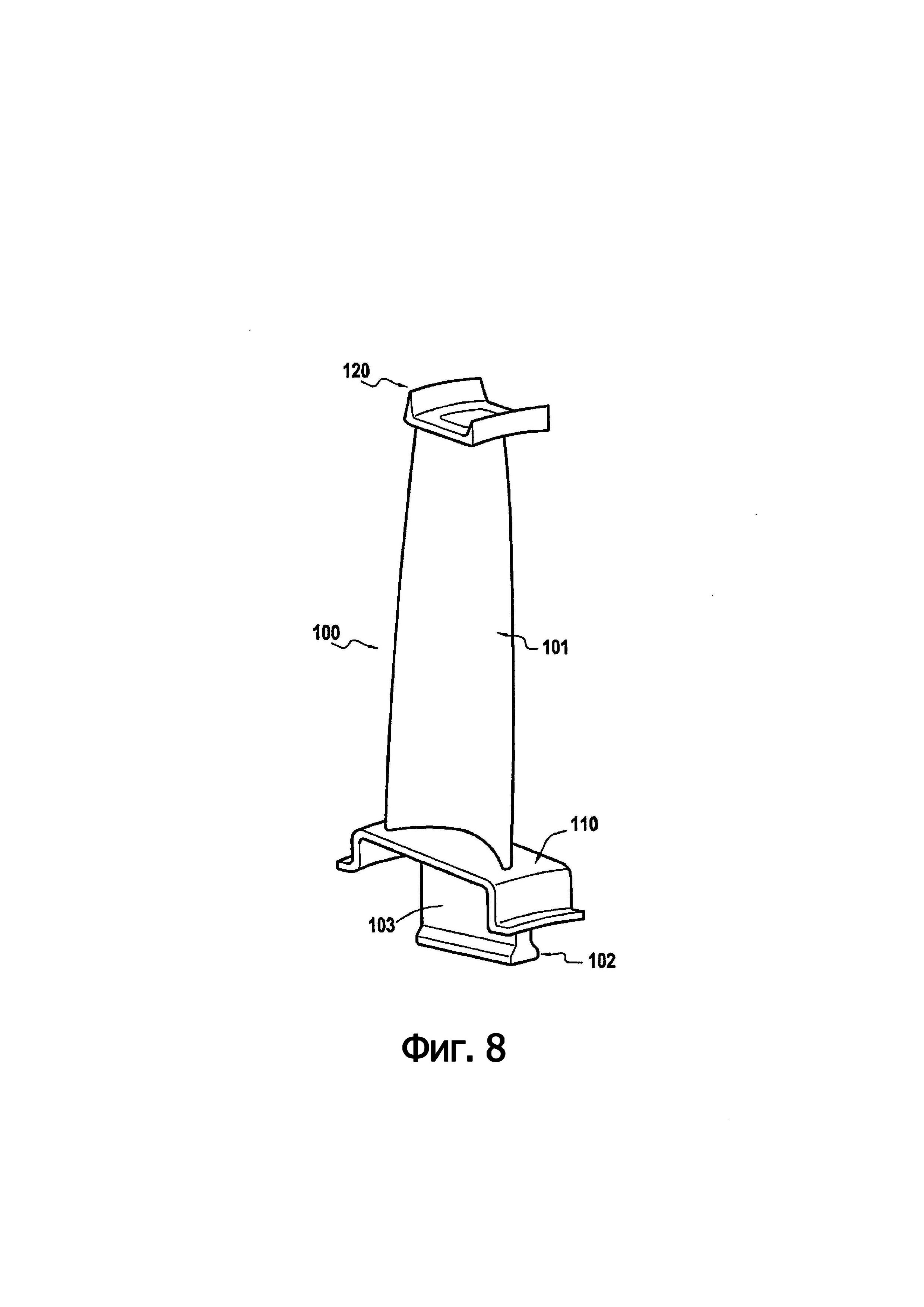

на фиг. 8 показана лопатка газотурбинного двигателя, изготовленная при помощи заявленного способа, вид в перспективе;

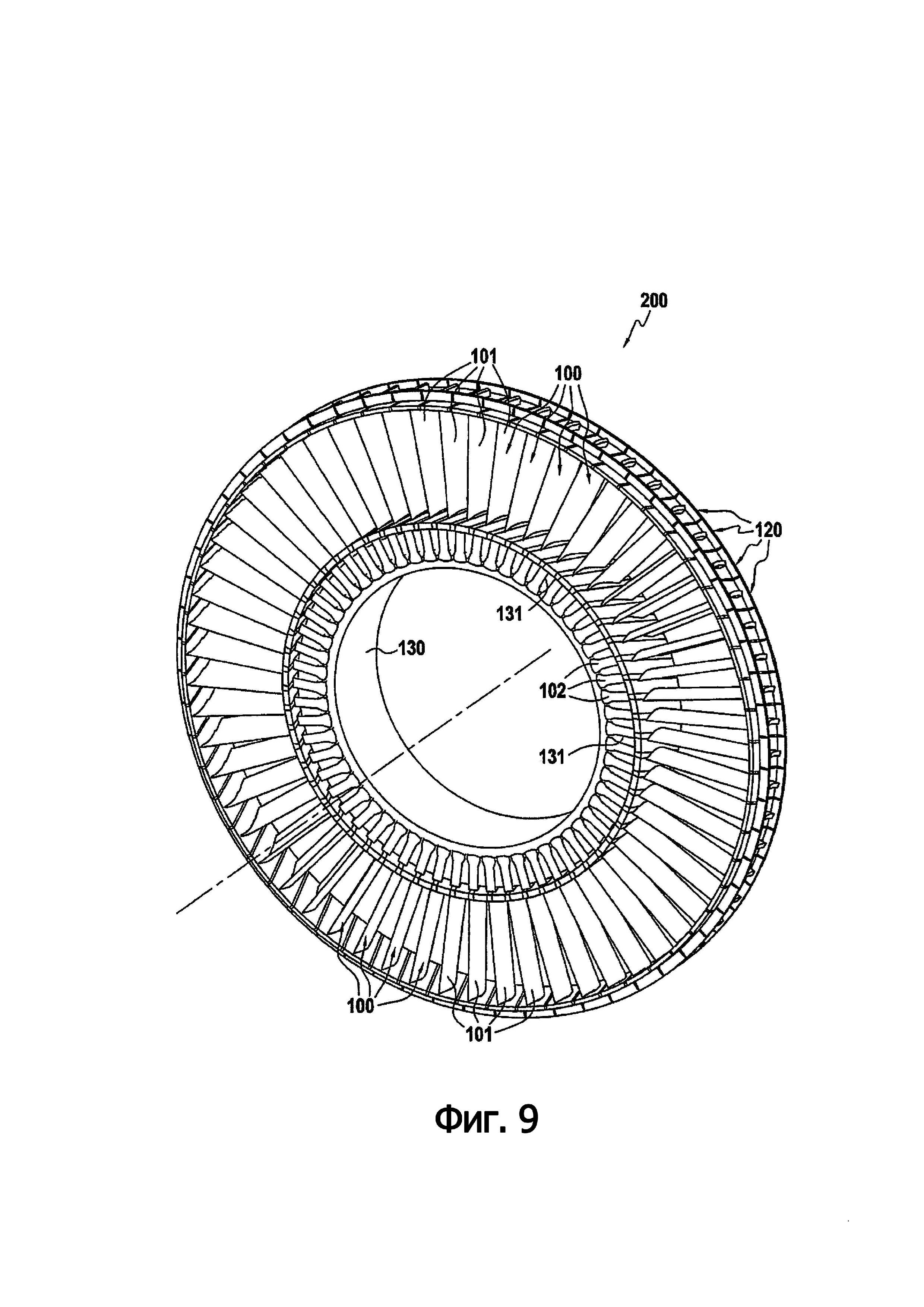

на фиг. 9 показано рабочее колесо газотурбинного двигателя, оснащенного множеством лопаток, изготовленных при помощи заявленного способа, вид в перспективе.

Осуществление изобретения

На фиг. 1 представлен первый пример комплекта из первой и второй волокнистых заготовок 1 и 4. Первая волокнистая заготовка 1 представляет собой единую деталь, полученную посредством многослойного тканья, и содержит первую часть 2, образующую заготовку ножки лопатки, продолженную второй частью 3, имеющей толщину, меньшую толщины первой части 2, при этом указанная вторая часть 3 образует заготовку шипа. Вторая волокнистая заготовка 4 представляет собой единую деталь, полученную посредством многослойного тканья, и содержит первую часть 5, образованную двумя стенками 5а и 5b, ограничивающими между собой внутреннее гнездо 7, при этом указанная первая часть 5 образует заготовку пера, и вторую часть 7, проходящую от наружной поверхности указанных стенок 5а и 5b, при этом указанная вторая часть 7 образует заготовку площадки. В примере, представленном на фиг. 1, вторая часть 7 второй заготовки 4, образующая заготовку площадки, выполнена посредством тканья удлинений 7а и 7b в нижней части первой части 5 второй заготовки 4, образующей заготовку пера. Независимо от предусмотренного варианта осуществления, как показано на фиг. 1, толщина еапервой стенки и/илитолщина еb второй стенки может быть по существу постоянной вдоль всей или части первой части 5 второй заготовки 4, образующей заготовку пера.

После получения первой 1 и второй 4 волокнистых заготовок их соединяют путем посадки второй части 3 первой заготовки 1 во внутреннее гнездо 6 первой части 5 второй заготовки 4, при этом направление соединения показано стрелкой на фиг. 1. Как будет подробно пояснено ниже, первая волокнистая заготовка 1 может быть или не быть в упрочненном состоянии во время соединения. В представленном примере после соединения первой 1 и второй 4 волокнистых заготовок вторая заготовка 4 не проходит вдоль первой части 2 первой заготовки 1, образующей ножку лопатки. Иначе говоря, в представленном примере после соединения первой 1 и второй 4 волокнистых заготовок первая часть 2 первой заготовки 1, образующая заготовку ножки лопатки, не заходит во внутреннее гнездо 6 второй заготовки 4.

Структура, полученная после соединения и показанная на фиг. 2, отличается от структуры, показанной на фиг. 1, так как вторая часть 17 второй заготовки 14, образующая заготовку площадки, выполнена посредством тканья двух наборов слоев нитей 17а и 17b, каждый из которых проходит соответственно через одну из стенок 15а или 15b первой части 15 второй заготовки 14, образующей заготовку пера. Как и в примере на фиг. 1, после соединения первой 1 и второй 14 заготовок вторая заготовка 14 не проходит вдоль первой части 2 первой заготовки 1, образующей заготовку ножки лопатки.

На фиг. 3 показана деталь структуры, показанной на фиг. 2. Для изготовления заготовки площадки оставляют пропуск на уровне точки пропуска D, чтобы обеспечить отделение набора слоев нитей 17b, образующего часть площадки, от набора слоев нитей, образующего одну из стенок 15b первой части 15 второй заготовки 14. Набор слоев нитей 17b и набор слоев нитей, образующий одну из стенок 15b, не связаны друг с другом на уровне зоны пропуска. Как показано на фиг. 3, набор слоев нитей 17b проходит через стенку 15b на уровне зоны перехода Т. На фиг. 4 показан вид в разрезе на уровне зоны перехода Т. Эти же признаки можно применить для набора слоев нитей 17а, образующего часть площадки, и для набора слоев нитей, образующего стенку 15а.

На фиг. 5 представлен вариант осуществления, отличающийся от примера, показанного на фиг. 2, тем, что после соединения первой 1 и второй 14’ заготовок вторая заготовка 14’ проходит вдоль всей первой части 2 первой заготовки 1, образующей заготовку ножки лопатки. В этом случае первая часть 2 первой заготовки 1 полностью заходит во внутреннее гнездо второй заготовки 14’. Обозначения элементов второй заготовки 14’ на фиг. 5 соответствуют обозначениям на фиг. 2 с добавлением значка «’». Положения, проиллюстрированные на фиг. 3 и 4, действительны также для примера осуществления, показанного на фиг. 5.

Независимо от предусмотренного варианта осуществления, в рамках заявленного способа можно получать множество площадок, а также, в случае необходимости, перегородки и кромки. В частности, после осуществления заявленного способа можно получить лопатку газотурбинного двигателя, содержащую первую площадку со стороны ножки лопатки, а также вторую площадку, образующую пятку лопатки.

Далее следует описание примеров способа в соответствии с изобретением. Нижеследующее описание относится к примеру заявленного способа, представленному на фиг. 6.

На первом этапе первую и вторую волокнистые заготовки выполняют, каждую, посредством многослойного тканья с переплетением между множеством слоев нитей основы и множеством слоем нитей утка, возможно, с последующим этапом придания формы (этап 10). В рамках изобретения первую волокнистую заготовку можно получить посредством многослойного тканья с переплетением между множеством слоев нитей основы и множеством слоем нитей утка и вторую волокнистую заготовку можно получить посредством вязания.

Многослойное тканье может представлять собой, в частности, тканье с переплетением «интерлок», то есть с переплетением, в котором каждый слой нитей утка связывает несколько слоев нитей основы со всеми нитями одного столбца утка, которые имеют один и тот же ход в плоскости переплетения. Можно применять также другие типы многослойного тканья. Различные возможные варианты многослойного тканья описаны, в частности, в документе WO 2006/136755.

Тканье можно осуществлять с нитями основы, проходящими в продольном направлении заготовок, при этом возможно также тканье с нитями утка в этом направлении.

В примере осуществления первая и вторая волокнистые заготовки могут содержать, каждая, в частности, могут быть выполнены из углеродных нитей. В варианте первая волокнистая заготовка может содержать, в частности, может быть выполнена из углеродных нитей, и вторая волокнистая заготовка может содержать, в частности, может быть выполнена из керамических нитей, таких как нити карбида кремния. В другом варианте, первая и вторая волокнистые заготовки могут содержать, каждая, в частности, могут быть выполнены из керамических нитей, таких как нити карбида кремния.

Так, в примере осуществления используемыми нитями могут быть нити карбида кремния (SiC), выпускаемыми под названием “Nicalon”, “Hi-Nicalon” или “Hi-Nicalon-S” японской компанией Nippon Carbon, или нитями “Tyranno SA3” компании UBE, например, с весовым номером (числом филаментов) 0,5К (500 филаментов).

Затем первую волокнистую заготовку упрочняют путем нанесения упрочняющей фазы в поры первой волокнистой заготовки, причем эту упрочняющую фазу наносят газовым методом или жидким методом, что само по себе известно (этап 20).

Способ, осуществляемый жидким методом, состоит в пропитке заготовки жидкой композицией, содержащей исходное вещество материала упрочняющей фазы. Обычно исходное вещество представляет собой полимер, такой как смола, возможно, разбавленный в растворителе. Заготовку помещают в пресс-форму, которую можно герметично закрыть. Затем пресс-форму закрывают и нагнетают жидкое исходное вещество упрочняющей фазы (например, смолу) в пресс-форму для пропитки заготовки.

Превращение исходного вещества в упрочняющую фазу осуществляют при помощи термической обработки, как правило, путем нагрева пресс-формы после удаления возможного растворителя и сшивания полимера.

В случае получения упрочняющей фазы из керамического материала термическая обработка включает в себя этап пиролиза исходного вещества для получения упрочняющей фазы из керамического материала. Например, жидкими исходными веществами керамики, в частности, SiC, могут быть смолы типа поликарбосилана (PCS) или полититанокарбосилана (PTCS) или полисилазана (PSZ). Для достижения необходимого упрочнения можно осуществить несколько последовательных циклов от пропитки до термической обработки.

Для осуществления газового метода (химическая инфильтрация паров упрочняющей фазы; способ “CVI”) волокнистую заготовку помещают в печь, в которую подают реакционную газовую фазу. Давление и температуру в печи и состав газовой фазы выбирают таким образом, чтобы обеспечивать диффузию газовой фазы внутри пористости заготовки для получения в ней упрочняющей фазы путем осаждения в середине материала, входящего в контакт с волокнами, твердого материала, получаемого в результате разложения ингредиента газовой фазы или реакции между несколькими ингредиентами.

Упрочняющую фазу SiC можно получить при помощи метилтрихлорсилана (MTS), что дает SiC при разложении MTS.

После упрочнения первой волокнистой заготовки ей можно придать форму, например, путем механической обработки (факультативный этап 30).

Затем первую волокнистую заготовку в упрочненном состоянии соединяют со второй волокнистой заготовкой в неупрочненном состоянии путем посадки второй части первой заготовки во внутреннее гнездо первой части второй заготовки (этап 40). После соединения первой и второй заготовок, в случае необходимости, можно осуществить этап придания формы, например, путем формования посредством деформации, в частности, чтобы воспроизвести изогнутый профиль пера лопатки, причем в этом случае первая заготовка представляет собой контрформу для второй заготовки.

После этого производят совместное уплотнение соединенных таким образом первой и второй заготовок.

В примере осуществления совместное уплотнение можно осуществить с применением способа инфильтрации в расплавленном состоянии (этап 50).

В этом способе сначала в пористость соединенных первой и второй заготовок вводят наполнители, например, реактивные наполнители, при этом наполнители выбирают, например, среди SiC, Si3N4, С, В и их смесей. Введение наполнителей можно, например, производить шликерным методом (“Slurry cast”), методом всасывания субмикронных порошков (APS) или методом впрыска типа процесса формования путем переноса смолы (“Resin Transfer Molding” или “RTM”), в котором термическую обработку производят после впрыска для испарения жидкой среды.

После введения наполнителей осуществляют пропитку первой и второй заготовок инфильтрационной композицией в расплавленном состоянии, содержащей, например, кремний, чтобы сформировать матрицу и получить таким образом лопатку газотурбинного двигателя. Инфильтрационная композиция может представлять собой расплавленный кремний или в варианте расплавленный сплав кремния и одного или нескольких других ингредиентов. Ингредиент(ы), присутствующий(ие) внутри кремниевого сплава, можно выбрать среди В, Al, Mo, Ti и их смесей.

Если используют реактивные наполнители, то по существу все реактивные наполнители могут быть израсходованы во время реакции между инфильтрационной композицией и реактивными наполнителями. В варианте во время этой реакции расходуется только часть реактивных наполнителей.

В примере осуществления производимая инфильтрация в расплавленном состоянии позволяет получить матрицу за счет реакции между твердыми наполнителями, например, типа С, SiC или Si3N4, вводимыми шликерным методом или путем предварительной пропитки, и расплавленным сплавом на основе кремния. Реакция может протекать при температуре, превышающей или равной 1420°С. С учетом применяемых высоких температур предпочтительно по меньшей мере часть первой и второй заготовок должна состоять из термостабильных волокон, например, типа Hi-Nicalon и даже Hi-Nicalon S.

Перед инфильтрацией инфильтрационной композиции нити первой и второй заготовок можно покрыть межфазным слоем, например, из BN или из BN, легированного кремнием, а также слоем карбида, например, из SiC или Si3N4, например, полученным газовым методом.

В варианте сначала можно осуществить первый этап совместного уплотнения соединенных первой и второй заготовок путем уплотнения жидким методом (этап 51), и этот способ может быть способом, описанным выше в связи с этапом упрочнения первой волокнистой заготовки. За этапом 51 может следовать второй этап совместного уплотнения путем химической инфильтрации в паровой фазе (этап 51а) (этот тип способа был описан выше для первого этапа упрочнения первой волокнистой заготовки) или путем инфильтрации в расплавленном состоянии (этап 51b). Второй этап совместного уплотнения осуществляют с целью заполнения всей или части остаточной пористости после первого этапа совместного уплотнения. Предпочтительно совместное уплотнение с сочетанием жидкого метода и газового метода позволяет упростить процесс, ограничить расходы и циклы изготовления и получить при этом удовлетворительные характеристики для предусмотренного использования.

Еще в одном варианте можно сначала осуществить первый этап совместного уплотнения соединенных первой и второй заготовок путем химической инфильтрации в паровой фазе (этап 52). За этапом 52 может следовать этап придания формы, например, посредством механической обработки (факультативный этап 53). После этого можно осуществить второй этап совместного уплотнения путем инфильтрации в расплавленном состоянии (этап 54).

Далее со ссылкой на фиг. 7 следует описание варианта заявленного способа. На первой стадии осуществляют описанный выше этап 10. Затем первую волокнистую заготовку в неупрочненном состоянии соединяют со второй волокнистой заготовкой в неупрочненном состоянии путем посадки второй части первой заготовки во внутреннее гнездо первой части второй заготовки (этап 41). После соединения первой и второй заготовок, в случае необходимости, можно осуществить этап придания формы, например, путем формования с деформацией, в частности, чтобы воспроизвести изогнутый профиль пера лопатки. Затем можно осуществить этап усиления соединения путем введения или формирования механических связей между первой и второй заготовками на уровне их соединяемых участков (факультативный этап 60). Этот этап усиления соединения можно, например, осуществить путем иглопробивания, если нити, образующие первую и вторую заготовки, являются углеродным нитями. В варианте этап усиления соединения можно осуществить при помощи технологии зигзагообразного скрепления (“Z-pinning”), независимо от типа нитей, образующих первую и вторую заготовки.

После этого производят совместное уплотнение, как это описано со ссылками на фиг. 6.

Независимо от примера способа изготовления лопатки газотурбинного двигателя, после совместного уплотнения может следовать дополнительный этап придания формы, например, путем выполнения вырезов, и/или этап отделочной обработки, такой как нанесение по меньшей мере одного покрытия на поверхность полученной лопатки.

На фиг. 8 показана структура лопатки 100 газотурбинного двигателя, которую можно получить при помощи заявленного способа. Показанная на фиг. 8 лопатка 100, как известно, содержит перо 101, ножку 102, образованную частью наибольшей толщины, например, с каплевидным сечением и продолженную хвостовиком 103, внутреннюю площадку 110, находящуюся между хвостовиком 103 и пером 101, и наружную площадку или пятку 120 вблизи свободного конца пера. Ножку 102 можно выполнить из термоструктурного материала типа композиционного материала с керамической матрицей или углерод/углерод. Предпочтительно волокнистое усиление ножки 102 лопатки 100 выполняют из углеродных нитей, которые являются менее тяжелыми, чем нити карбида кремния, что позволяет уменьшить общую массу лопатки 100.

На фиг. 9 показано рабочее колесо 200 газотурбинного двигателя, содержащее ступицу 130, на которой установлено множество лопаток 100, изготовленных при помощи заявленного способа, при этом каждая лопатка содержит перо 101 и ножку 102, образованную частью наибольшей толщины, например, с каплевидным сечением, которая заходит в соответствующее гнездо 131, выполненное на периферии ступицы 130. Кроме того, рабочее колесо 200 содержит несколько элементов пятки 120 лопатки, присутствующих на каждой из лопаток 100.

Лопатки, изготовленные при помощи заявленного способа, можно крепить на турбинах низкого или высокого давления турбореактивных двигателей. Лопатками, изготовленными при помощи заявленного способа, можно оснащать также газовые турбины.

Выражение «составляющий(ая) от… до…» или «от… до…» следует понимать как «включая пределы».

Реферат

Изобретение относится к способу изготовления лопатки (100) газотурбинного двигателя из композиционного материала, содержащей волокнистое усиление, уплотненное матрицей. При этом способ включает в себя осуществление многослойного тканья для получения первой волокнистой заготовки (1) в виде единой детали. При этом указанная первая заготовка (1) содержит первую часть (2), образующую заготовку ножки лопатки и продолженную второй частью (3), имеющей толщину, меньшую толщины первой части (2). Указанная вторая часть (3) образует заготовку шипа. Затем осуществляют многослойное тканье для получения второй волокнистой заготовки (4; 14; 14’) в виде единой детали. При этом указанная вторая заготовка (4; 14; 14’) содержит первую часть (5; 15; 15’), образованную двумя стенками (5а; 5b; 15a; 15b; 15’a; 15’b), ограничивающими между собой внутреннее гнездо (6). Указанная первая часть (5; 15; 15’) образует заготовку пера, и по меньшей мере одну вторую часть (7; 17; 17’), проходящую от наружной поверхности указанных стенок (5а; 5b; 15a; 15b; 15’a; 15’b). При этом указанная по меньшей мере одна вторая часть (7; 17; 17’) образует заготовку площадки. Затем осуществляют соединение первой заготовки (1) в упрочненном или неупрочненном состоянии со второй заготовкой (4; 14; 14’) в неупрочненном состоянии путем посадки второй части (3) первой заготовки (1) во внутреннее гнездо (6) первой части (5; 15; 15’) второй заготовки (4; 14; 14’). После этого осуществляют совместное уплотнение соединенных таким образом первой (1) и второй (4; 14; 14’) заготовок для получения лопатки (100) газотурбинного двигателя. 9 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Облегченная лопатка для газотурбинных двигателей и способ ее изготовления

Комментарии