Сборка обоймы турбины - RU2522264C2

Код документа: RU2522264C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Изобретение относится к сборке обоймы турбины для турбомашины, такая сборка содержит опорную конструкцию обоймы и множество секторов обоймы, каждый содержит единый элемент из керамического матричного композиционного материала.

Область применения изобретения, более точно, является областью техники газотурбинных авиационных двигателей. Тем не менее, изобретение применимо к другим турбомашинам, например промышленным турбинам.

Композитные материалы с керамические матрицей (CMC) известны за свои хорошие механические свойства, которые делают их пригодными для создания конструктивных элементов, и за свою способность сохранять такие свойства при высоких температурах.

В газотурбинных авиационных двигателях главной задачей повышенных рабочих температур является улучшение коэффициента полезного действия и снижение загрязняющих выбросов.

Таким образом, использование CMC для различных горячих частей таких двигателей уже было предусмотрено, в частности, поскольку CMC демонстрируют плотность, которая является меньшей, чем у тугоплавких металлов, которые используются традиционно.

Таким образом, создание цельных секторов обоймы турбины из CMC уже описано в документе US 6932566. Секторы обоймы имеют K-образное меридиональное сечение с кольцевым основанием, в котором внутренняя поверхность определяет внутреннюю поверхность обоймы турбины и наружную поверхность, от которой проходят две образующих лапки части с концами, которые зацепляются в U-образных корпусах в металлической конструкции для поддержки обоймы. Концы лапок находятся в зацеплении с радиальным зазором в U-образных корпусах и они удерживаются, чтобы радиально опираться на поверхности корпусов, посредством упругого элемента, который оказывает возвратное усилие на сектор обоймы, при этом такое усилие направлено радиально по направлению к оси обоймы.

Зацепление концов лапок в корпусах с зазором дает возможность приспосабливаться к дифференциальному расширению между CMC и металлом опорной конструкции обоймы, однако упругое крепление представляет несколько недостатков.

Так, такое упругое крепление плохо совместимо с окончательной механической обработкой, которая традиционно выполняется после начальной установки секторов обоймы, для того чтобы придать почти идеальную цилиндрическую форму внутренней поверхности обоймы.

В дополнение, когда кончик лопатки на рабочем колесе, окруженном обоймой, контактирует с истираемым покрытием, присутствующим на его внутренней поверхности, упругое крепление вызывает нежелательное вибрационное явление.

Более того, нарушается уплотнение газового проточного канала на внутренней стороне секторов обоймы относительно наружной стороны секторов обоймы.

ЦЕЛЬ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является устранение таких недостатков и для этой цели предлагается сборка обоймы турбины, содержащая опорную конструкцию обоймы и множество секторов обоймы, каждый содержит единый элемент из композитного материала с керамической матрицей, каждый сектор обоймы имеет первую часть, образующую кольцевое основание с внутренней поверхностью, определяющей внутреннюю поверхность обоймы турбины, и наружной поверхностью, от которой проходят две, образующие лапки, части, имеющие концы, которые зацепляются в корпусах в опорной конструкции обоймы, в которой секторы обоймы сборки обоймы турбины имеют по существу π-образное сечение, а концы лапок удерживаются без радиального зазора опорной конструкцией обоймы.

Таким образом, сборка обоймы турбины примечательна тем, что секторы обоймы из CMC удерживаются без радиального зазора опорной конструкцией обоймы, и они имеют такую форму, чтобы иметь возможность удерживаться в месте, которое относительно далеко от зоны, которая является самой горячей при работе.

Преимущественно, лапки имеют свободную длину в меридиональном сечении, которая больше или равна их трехкратной средней ширине.

К тому же, преимущественно, лапки имеют по существу S-образное меридиональное сечение.

Согласно признаку сборки обоймы турбины, одна или первая из лапок имеет конец, удерживаемый радиально зацеплением в корпусе по существу U-образного сечения в цельной, имеющей форму скобы, части опорной конструкции обоймы. В качестве примера, эта первая лапка является расположенной выше по потоку лапкой. Предпочтительно, корпус, имеющий U-образное сечение определен противоположными внутренней и наружной ветвями, внутренняя ветвь имеет длину, которая короче, чем длина наружной ветви.

Согласно еще одному признаку сборки обоймы турбины, одна или вторая из лапок имеет конец, удерживаемый радиально без зазора в кольцевой поверхности опорной конструкции обоймы посредством установленного зажима. В качестве примера, эта вторая лапка является расположенной ниже по потоку лапкой.

Согласно еще одному другому признаку сборки обоймы турбины, каждый сектор обоймы удерживается в осевом направлении взаимным зацеплением по существу сопряженных осевых фиксирующих рельефных частей, сформированных на лицевых несущих поверхностях лапки и части опорной конструкции обоймы. Уплотнительная прокладка может быть вставлена между лицевыми несущими поверхностями. Осевая фиксирующая рельефная часть на несущей поверхности крепежной лапки может быть в виде паза, взаимодействующего с ребром, сформированным на несущей поверхности опорной конструкции обоймы, паз преимущественно имеет профиль, который является по существу V-образным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение может быть лучше понято по прочтению последующего описания, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

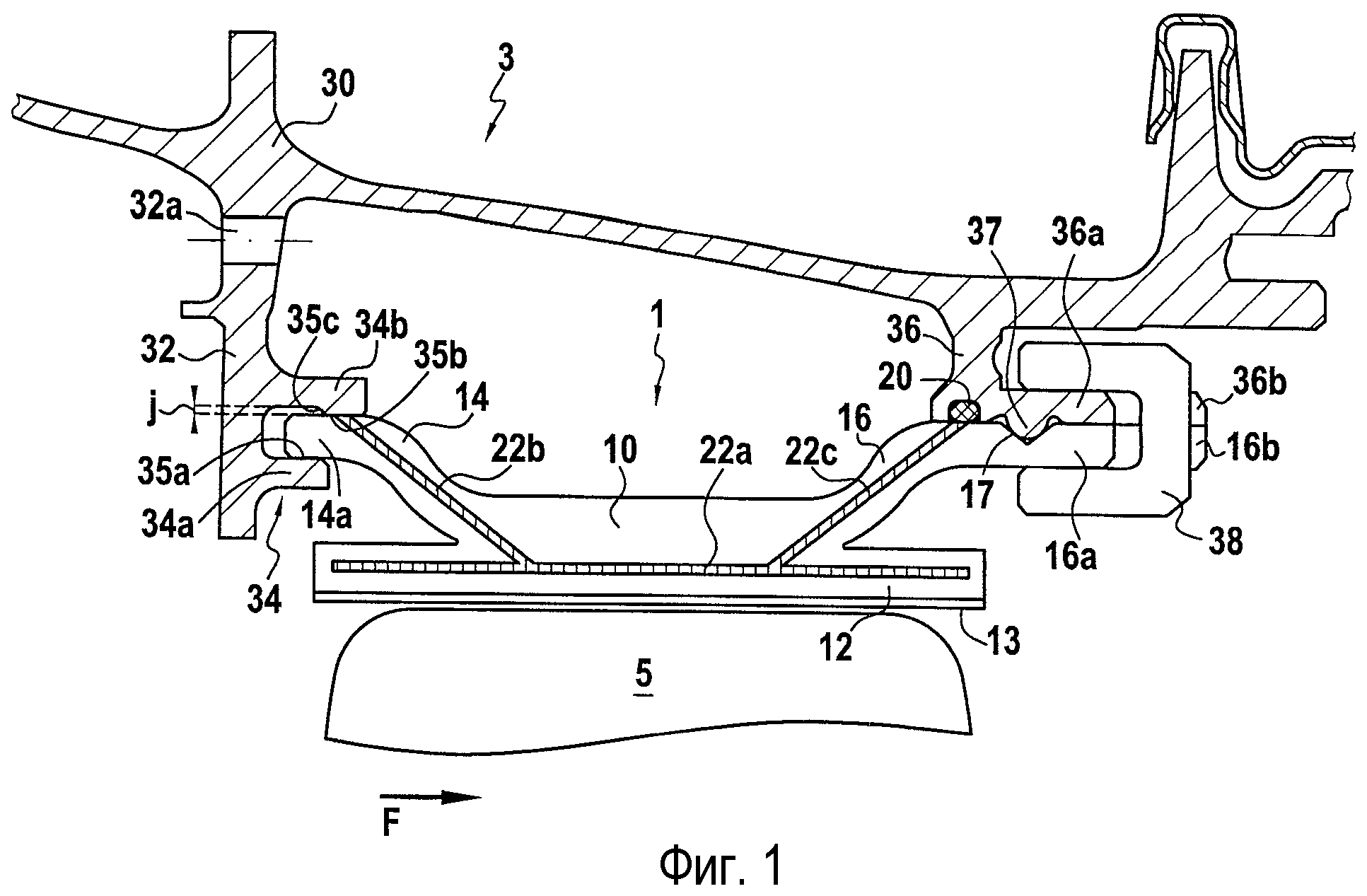

Фиг.1 - вид меридионального сечения, показывающий вариант осуществления сборки обоймы турбины по изобретению;

Фиг.2-4 - схемы, показывающие сборку сектора обоймы в опорной конструкции обоймы в сборке обоймы по Фиг.1;

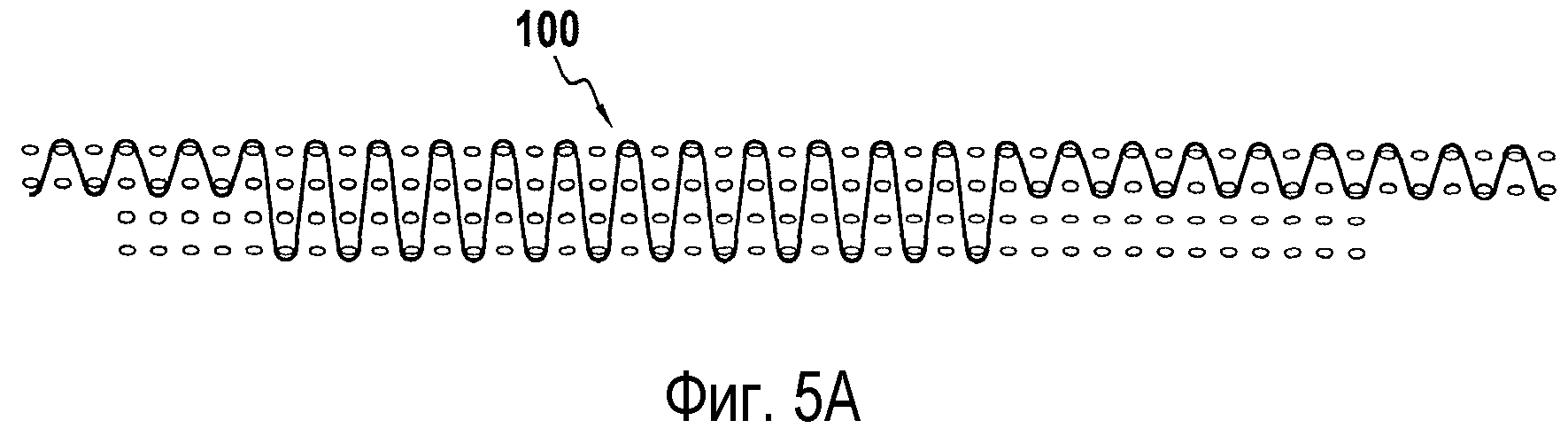

Фиг.5A и 5B - трехмерные плоскости плетения, показывающие вариант осуществления волоконной заготовки для сектора обоймы из CMC в сборке обоймы по Фиг.1;

Фиг.6 показывает волоконную предварительно отформованную заготовку для сектора обоймы из CMC в сборке обоймы турбины по Фиг.1;

Фиг.7 показывает последовательные этапы в реализации способа изготовления сектора обоймы турбины из CMC; и

Фиг.8 - вид меридионального сечения, показывающий вариант осуществления разновидности сектора обоймы для сборки обоймы турбины по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Фиг.1 показывает сборку обоймы турбины высокого давления, содержащую обойму 1 турбины из CMC и металлическую опорную конструкцию 3 обоймы. Обойма 1 турбины окружает набор вращающихся лопаток 5. Обойма 1 турбины изготовлена из множества секторов 10 обоймы, Фиг.1 является видом меридионального сечения по плоскости, проходящей между двумя смежными обоймами.

Каждый сектор 10 обоймы имеет сечение, которое является по существу π-образным, с кольцевым основанием 12, имеющим внутреннюю поверхность, покрытую слоем 13 истираемого материала, определяющего проточный канал для газового потока через турбину. Лапки 14, 16, имеющие по существу S-образное меридиональное сечение, проходят от наружной поверхности кольцевого основания 12 по его полной длине. Одна из лапок, или расположенная выше по потоку лапка 14, проходит вверх по потоку, и ее расположенная выше по потоку оконечная часть 14a расположена выше по потоку от расположенного выше по потоку конца кольцевого основания 12. Другая лапка 16, или расположенная ниже по потоку лапка, тянется вниз по потоку, и ее расположенная ниже по потоку оконечная часть 16a расположена ниже по потоку от расположенного ниже по потоку конца кольцевого основания 12. Термин «расположенный выше по потоку» и «расположенный ниже по потоку» используются в материалах настоящей заявки со ссылкой на направление потока газового потока через турбину (стрелка F).

Опорная конструкция 3 обоймы, которая прикреплена к корпусу 30 турбины, содержит кольцевой расположенный выше по потоку радиальный фланец 32, несущий скобу 34, имеющую кольцевое сечение с U-образным меридиональным сечением, которое открыто вниз по потоку в осевом направлении. Скоба 34 имеет противоположные внутреннюю и наружную кольцевые ветви 34a, 34b. Кольцевая расположенная выше по потоку оконечная часть 14a лапки 14 зацеплена между внутренними поверхностями 35a, 35b ветвей 34a, 34b. Ветвь 34a скобы 34, несущая поверхность 35a, короче, чем ветвь 34b, несущая поверхность 35b, ветвь 35a, таким образом, кончается выше по потоку от конца ветви 35b. Поверхность 35a имеет прямолинейный профиль, а поверхность 35b имеет уступ 35c, таким образом, радиальное расстояние d между поверхностями 35a и 35b поблизости от проема скобы немного меньше, чем радиальное расстояние между поверхностями 35a и 35b поблизости от нижней части скобы 34. Расстояние d равно или немного меньше, чем толщина e оконечной части 14a лапки 14, таким образом, оконечная часть 14a лапки 14 находится в зацеплении без зазора или даже с некоторым натяжением между поверхностями 34a и 34b поблизости от проема скобы 34. В противоположность, небольшой зазор j оставлен между оконечной частью 14a и поверхностью 34d поблизости от нижней части скобы 34. Необходимо отметить, что на расположенном ниже по потоку конце поверхности 35a выполнена фаска.

Установка оконечной части 14a лапки 14 в скобе 34, таким образом, служит для обеспечения уплотнения между проточным каналом для газового потока и наружной частью секторов обоймы, на их расположенных выше по потоку концах.

На расположенном ниже по потоку конце, кольцевая опорная конструкция включает в себя кольцевой фланец 36 L-образного сечения, заканчивающийся на кольцевой опорной части, на которую опирается кольцевая оконечная часть 16a лапки 16. Оконечная часть 16a лапки 16 и опорная часть 36a фланца 36 удерживаются прижатыми друг к другу без зазора посредством зажима 38, имеющего U-образное меридиональное сечение, известным методом. Зажим предохраняется от перемещения по окружности относительно фланца 36 и лапки 16, будучи вставленным между штифтами 36b, 16b, выступающими вниз по потоку из части 36a фланца 36 и из оконечной части 16a лапки 16.

Опорная часть 36a фланца представляет круговое ребро 37, которое выступает вовнутрь, и которое принимается в пазу 17, образованном в наружной кольцевой поверхности оконечной части 16a лапки 16. Паз 17 имеет сечение, которое предпочтительно является по существу V-образным, тогда как ребро имеет сечение, которое является по существу U-образным или V-образным. Это служит для предохранения секторов обоймы от перемещения в осевом направлении относительно опорной конструкции обоймы.

Для того чтобы обеспечить наилучшее возможное уплотнение между проточным каналом для газового потока через турбину и наружной частью обоймы турбины на ее расположенном ниже по потоку конце, прокладка 20 сжата между опорной частью 36a фланца 36 и оконечной частью 16a лапки 16. В качестве примера, прокладка 20 выполнена в виде металлической оплетки, удерживаемой в корпусе, сформированном на внутренней поверхности опорной части 36a, расположенной ниже по потоку от ребра 37.

В дополнение, межсекторное уплотнение обеспечивается уплотнительными шипами, размещенными в пазах, которые являются обращенными друг к другу на лицевых гранях двух соседних секторов обоймы. Шип 22a проходит через почти полную длину кольцевого основания 12 в его средней части. Другой шип 22b проходит вдоль лапки 14. На одном конце, шип 22b входит в упор с шипом 22a, тогда как на другом конце, шип 22b приближается к верхней поверхности оконечной части 14a лапки 14, предпочтительно, в месте, где лапка зацеплена без зазора в скобе 34. Еще один шип 22c проходит вдоль лапки 16. На одном конце, шип 22c входит в упор с шипом 22a, наряду с тем, что на другом конце, шип 22c приближается к верхней поверхности оконечной части 16a лапки 16, предпочтительно, в месте прокладки 20. В качестве примера, шипы 22a, 22b и 22c изготовлены из металла, и они установлены в своих корпусах с зазором, когда холодные, с тем чтобы обеспечивать функцию уплотнения при температурах, которым они подвергаются при работе.

Сборка лапок 14 и 16 сектора обоймы из CMC с металлическими частями опорной конструкции обоймы без относительного зазора возможна, несмотря на разные коэффициенты теплового расширения, так как:

- сборка выполняется на расстоянии от горячей поверхности кольцевого основания 12, которое подвергается воздействию газового потока; и

- в своих меридиональных сечениях, лапки 14 и 16 преимущественно имеют длину, которая относительно велика по сравнению с их средней шириной, с тем, чтобы эффективное тепловое разделение было получено между кольцевым основанием 12 и концами лапок 14 и 16, особенно поскольку CMC имеет низкую теплопроводность.

Более того, и традиционным образом, вентиляционные отверстия 32a, сформированные через фланец 32, служат для доставки охлаждающего воздуха внутрь снаружи обоймы 1 турбины.

Предпочтительно, свободная длина лапок равна по меньшей мере их трехкратной средней ширине. Термин «свободная длина» используется в материалах настоящей заявки, чтобы означать длину профиля в меридиональном сечении между соединением с кольцевым основанием 12 и соединением с опорной конструкцией.

Фиг.2-4 показывают последовательные этапы при сборке сектора обоймы. Разница в осевой длине между ветвями 34a, 34b, наличие зазора j в нижней части скобы 34 и наличие фаски на конце поверхности 35a облегчают наклон сектора обоймы, для того чтобы пропускать ребро 37 (Фиг.2), достаточен небольшой угол наклона в несколько градусов. Это позволяет избежать чрезмерного изгибного напряжения в секторе обоймы из CMC.

Когда паз 17 является обращенным к ребру 37, сектор обоймы может вставляться обратно на место (Фиг.3).

Когда оконечная часть 14a лапки 14 приведена к опорной части 36a фланца 36 (Фиг.4), оконечная часть 14a лапки 14 плотно прижимается к поверхности 35b ветви 34b скобы 34 поблизости от своего проема, опираясь о противоположную поверхность 35a. Оконечная часть 14a лапки 14, таким образом, находится в плотном контакте с поверхностями 35a и 35b.

Все из уплотнительных шипов 22a, 22b и 22c могут вставляться на место перед введением всех секторов 10 в корпус турбины. В качестве варианта, секторы 10 могут устанавливаться в корпусе один за другим без шипов, и они могут последовательно разноситься по кругу, для того чтобы вставлять шипы.

Каждый сектор 10 обоймы изготовлен из CMC посредством формирования волоконной предварительно отформованной заготовки с профилем, который близок к профилю сектора обоймы, и посредством уплотнения сектора обоймы керамической матрицей.

Для того, чтобы изготавливать волоконную предварительно отформованную заготовку, можно использовать нити керамических волокон, например, нити волокон SiC, такие как поставляемые японской фирмой Nippon Carbon, под названием «Nicalon», или нити углеродных волокон.

Волоконная предварительно отформованная заготовка преимущественно изготавливается трехмерным плетением или многослойным плетением с невзаимосвязанными зонами, оставляемыми, чтобы дать возможность, чтобы части предварительно отформованной заготовки, которые соответствуют лапкам 14 и 16, были отдалены от части предварительно отформованной заготовки, которая соответствует основанию 12.

Фиг.5A и 5B в сечении основы показывают примеры следующих одна за другой плоскостей плетения для плетения заготовки 100, пригодной для получения предварительно отформованной заготовки сектора обоймы.

В показанном примере, общее количество слоев основных нитей равно четырем.

Оно может быть иным, в частности, оно может быть большим. В первой плоскости (Фиг.5A), слои основных нитей все взаимосвязаны уточной нитью в центральной части заготовки, соответствующей центральной части обоймы между ее расположенным выше по потоку и расположенным ниже по потоку концами, наряду с тем, что каждая сторона центральной части имеет только верхние два слоя основных нитей, являющиеся взаимосвязанными. В следующей плоскости (Фиг.5B), слои основных нитей по-прежнему все являются взаимосвязанными уточной нитью в центральной части заготовки, наряду с тем, что на каждой стороне центральной части, взаимосвязаны только два нижних слоя основных нитей.

Необходимо отметить, что количество основных нитей в верхних слоях основных нитей является большим, чем в нижних слоях, с тем чтобы обеспечивать достаточные длины для крепежных лапок.

Плетение может иметь тип интерлок, как показано. Могут использоваться другие трехмерные или многослойные плетения, например, такие как многоплоскостные или многосатинные плетения. Может быть сделана ссылка на документ WO 2006/136755.

После плетения заготовка 100 может быть профилирована, для того чтобы получить предварительно отформованную заготовку 110 сектора обоймы без обрезания каких бы то ни было нитей, как схематично показано на Фиг.6, где могут быть видны только основные нити, и контур оболочки предварительно отформованной заготовки 110.

Фиг.7 показывает последовательные этапы одного из способов изготовления сектора обоймы из CMC, например, с волоконной предварительно отформованной заготовкой, изготовленной из волокон SiC.

На этапе 70, непрерывная волоконная полоса выплетается нитями волокна SiC, полоса имеет свое продольное направление в направлении основы, по методу, показанному на Фиг.5A и 5B.

На этапе 71, волоконная полоса обрабатывается, чтобы устранить пропитку, присутствующую на волокнах, а также присутствие оксида на поверхности волокон. Оксид устраняется посредством обработки кислотой, в частности, погружением в ванну плавиковой кислоты. Если пропитка не может быть устранена посредством обработки кислотой, выполняется предварительная обработка для устранения пропитки, например, разложение пропитки краткой термической обработкой.

На этапе 72, тонкий слой межфазного покрытия формируется на волокнах волоконной полосы посредством химической паровой инфильтрации (CVI). В качестве примера, материалом межфазного покрытия является пиролитический углерод или пироуглерод (PyC), нитрид бора (BN), или легированный бором углерод (BC, например, имеющий от 5 атомных процентов (ат.%) до 20 ат.% бора, находящийся в равновесии C). Тонкий слой межфазного покрытия предпочтительно малой толщины, например, не большей, чем 100 нанометров (нм), или действительно не большей, чем 50 нм, с тем чтобы сохранять хорошую способность для деформации в волоконных заготовках. Толщина предпочтительно является не меньшей, чем 10 нм.

На этапе 73, волоконная полоса вместе с ее волокнами, покрытыми тонким слоем межфазного покрытия, пропитывается цементирующим составом, типично полимером, который, по выбору, разведен в растворителе. Можно использовать предшествующий углероду полимер, например, фенольная или фурановая смола, или предшествующий керамике полимер, например, полисилазановый или полисилоксановый полимер, который является предшественником SiC.

После высушивания посредством устранения любых растворителей из полимера (этап 74), отдельные волоконные заготовки 100 (этап 75) отрезаются.

На этапе 76, волоконная заготовка, которая отрезана таким образом, профилируется и помещается в литейную форму, или форматор, например, изготовленные из графита, для профилирования, с тем чтобы получить предварительно отформованную заготовку 110 формы, которая близка к форме сектора 10 обоймы, который должен быть изготовлен.

После этого, полимер отверждается (этап 77), и отвержденный полимер подвергается пиролизу (этап 78). Отверждение и пиролиз могут выполняться один за другим постепенным подъемом температуры в литьевой форме.

После пиролиза, получается волоконная предварительно отформованная заготовка, которая была цементирована пиролизным остатком. Количество цементирующего полимера выбирается так, чтобы пиролизный полимер соединял вместе волокна предварительно отформованной заготовки, достаточным образом с тем, чтобы обеспечить обработку предварительно отформованной заготовки с сохранением ее формы без инструментальной оснастки, понятно, что количество цементирующего полимера предпочтительно выбирается, чтобы быть как можно меньшим.

Второй межфазный слой может быть сформирован посредством CVI (этап 79), если необходимо, для того чтобы получать общую поверхность раздела между волокнами и матрицей толщиной, которая достаточна для выполнения функции снижения хрупкости композитного материала. Второй межфазный слой может быть материалом, выбранным из PyC, BN, BC, и не должен быть обязательно таким же, как материал первого межфазного слоя. Как известно, такие межфазные материалы способны к выполнению функции ослабления механических напряжений в днищах трещин, которые достигают межфазной границы раздела через матрицу композитного материала, тем самым, избегая или замедляя распространение трещин через волокна, которые, иначе, заставили бы волокна разрываться, таким образом, делая композитный материал менее ломким. Толщина второго межфазного слоя предпочтительно является не меньшей, чем 100 нм.

Предпочтительно формировать межфазную границу раздела из двух межфазных слоев, как описано выше. Первый межфазный слой осуществляет вклад во избежание чрезмерного склеивания в волокнах остатка пиролиза цементирующего полимера.

После этого, сцементированная предварительно отформованная заготовка уплотняется керамической матрицей. Уплотнение может выполняться посредством CVI, причем, тогда можно, чтобы формирование второго межфазного слоя, и чтобы уплотнение керамической матрицей следовали одно за другим в одной и той же печи.

Использование CVI для уплотнения предварительно отформованной заготовки керамикой, в частности, матрицей SiC, хорошо известно. Может использоваться химически активный газ, содержащий метил-трихлорсилан (MTS) и газообразный водород (H2). Цементированная предварительно отформованная заготовка помещается в оболочку без использования кондуктора для сохранения ее в профиле, и газ вводится в оболочку. В контролируемых условиях, в частности, температуры и давления, газ диффундирует через поры предварительно отформованной заготовки, для того чтобы откладывать матрицу SiC посредством реакции между составляющими газа.

Уплотнение CVI цементированной предварительно отформованной заготовки может выполняться с использованием матрицы, иной чем SiC, в частности, с использованием самовосстанавливающейся матрицы, причем, примерами самовосстанавливающихся матричных фаз являются трехкомпонентная система Si-B-C или карбид бора B4C. Может быть сделана ссылка на документы US 5246736 и US 5965266, которые описывают получение таких самовосстанавливающихся матриц посредством CVI.

Уплотнение может выполняться в два последовательных этапа (этапы 80 и 82), которые разделены этапом 81 механической обработки детали для изготовления в требуемых размерах. Второй этап уплотнения служит, не только чтобы полностью завершать уплотнение композитного материала до сердцевины, но также для формирования поверхностного покрытия на любых волокнах, которые могли быть раскрыты во время механической обработки.

Следует отметить, что предварительная механическая обработка или обрезка могут применяться между этапами 77 и 78, то есть, после отверждения и до пиролиза полимера.

После уплотнения, может формироваться слой истираемого покрытия, например, физическим осаждением из газовой фазы, известным образом.

Со ссылкой на Фиг.7, упомянуто использование нитей волокна SiC для формирования упрочнения волокон композитного материала. Но можно использовать волокна, изготовленные из некоторых других керамических или углеродных волокон. При использовании углеродных волокон, этап 71 не выполняется.

В описании, приведенном выше, изготавливаются секторы обоймы, имеющие соединительные лапки, которые представляют меридиональное сечение, которое является S-образным.

В качестве варианта, возможно, чтобы соединительные лапки имели меридиональное сечение, которое является L-образным, подобно лапкам 14', 16' сектора 10' обоймы, показанного на Фиг.8.

Реферат

Сборка обоймы турбины содержит опорную конструкцию обоймы и множество секторов обоймы, каждый из которых содержит единый элемент из композитного материала с керамической матрицей. Каждый сектор обоймы имеет первую часть, образующую кольцевое основание с внутренней поверхностью, определяющей внутреннюю поверхность обоймы турбины, и наружной поверхностью, от которой проходят две образующие лапки части. Лапки имеют концы, зацепляющиеся в корпусах в опорной конструкции обоймы. Секторы обоймы имеют π-образное сечение, а концы лапок удерживаются без радиального зазора опорной конструкцией обоймы. Изобретение позволяет снизить протечки газообразной рабочей среды через обойму турбины. 11 з.п. ф-лы, 9 ил.

Комментарии