Отверждаемые препреги с отверстиями в поверхности - RU2618068C2

Код документа: RU2618068C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Армированные волокнами полимерные композиты представляют собой высококачественные конструкционные материалы, которые состоят из смолистой матрицы и армирующих волокон. Армированные волокнами полимерные композиты применяют для изготовления конструкционных деталей, для которых необходима высокая прочность и/или низкая масса, а также устойчивость к агрессивным условиям. Примеры таких конструкционных деталей включают конструкции воздушного судна (например, хвосты, крылья, фюзеляжи, воздушные винты). Волокна армируют смолистую матрицу, принимая на себя большую часть нагрузки, воздействующей на композит, а смолистая матрица принимает меньшую часть нагрузки, воздействующей на композит, а также переносит нагрузку от разрушенных волокон на целые волокна. Таким образом, эти полимерные композиты могут выдерживать более высокие нагрузки, чем может выдерживать только смолистая матрица или только волокна. Кроме того, за счет изготовления армирующих волокон в определенной геометрии или ориентации, композит может быть эффективно разработан для минимизации массы и объема.

Армированные волокнами полимерные композиты традиционно изготавливают из листов пропитанных смолой волокон, известных также как препреги. Чтобы получить композитную деталь из препрега, можно уложить в форме множество слоев препрега друг на друга и применить нагревание, чтобы смолистая матрица стала текучей, обеспечивая возможность уплотнения слоев препрега. Приложенное нагревание может дополнительно обеспечивать отверждение или полимеризацию матричного компонента.

Однако такое уплотнение препрегов с образованием композита является проблематичным. Внутрь отдельных препрегов и между слоями препрегов при укладке могут попадать газы, такие как воздух и другие летучие вещества. Кроме того, летучие вещества могут также образовываться при нагревании и/или отверждении препрегов. Эти газы трудно удалить из уложенного пакета, поскольку смолистая матрица значительно замедляет движение газов, что может обусловливать пористость конечного, отвержденного композита. Пористость относится к пустотам в отвержденном композитном материале. Пористость может затем негативно влиять на механические свойства готового, отвержденного композита.

Были разработаны способы улучшения удаления захваченных газов при производстве композитов, однако проблемы остались. Например, могут быть использованы краевые всасывающие трубки для обеспечения вакуума на кромке препрегов, чтобы откачивать газы с различных сторон слоев препрега. Однако такое удаление захваченных газов из препрегов является медленным и не может, по существу, удалять все захваченные газы.

Для производства композитных деталей из таких препрегов необходимо отжимание и определенный цикл отверждения для изготовления детали и достижения структурных свойств, необходимых для конечного применения в любой конструкции. Потенциально и в зависимости от способа изготовления, циклы отжимания перед отверждением могут быть затратными по времени, что увеличивает стоимость. Желательно иметь методику, которая бы способствовала, где это уместно, снижению количества времени отжимания перед отверждением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе описаны отверждаемые препреги, обладающие улучшенной способностью к удалению газов из самих препрегов и из пространства между слоями препрегов в уложенном пакете препрегов до и/или во время уплотнения и отверждения. Каждый отверждаемый препрег представляет собой пропитанный смолой тканый материал, который обработан для создания матрицы из отверстий по меньшей мере в одной главной поверхности. Расположение отверстий характерно для ткацкого рисунка ткани. Кроме того, при укладывании этих препрегов в пакет и их обработке в процессе отжимания для получения композитной детали может быть достигнуто более короткое время отжимания, по сравнению с применением препрегов без таких отверстий в поверхности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

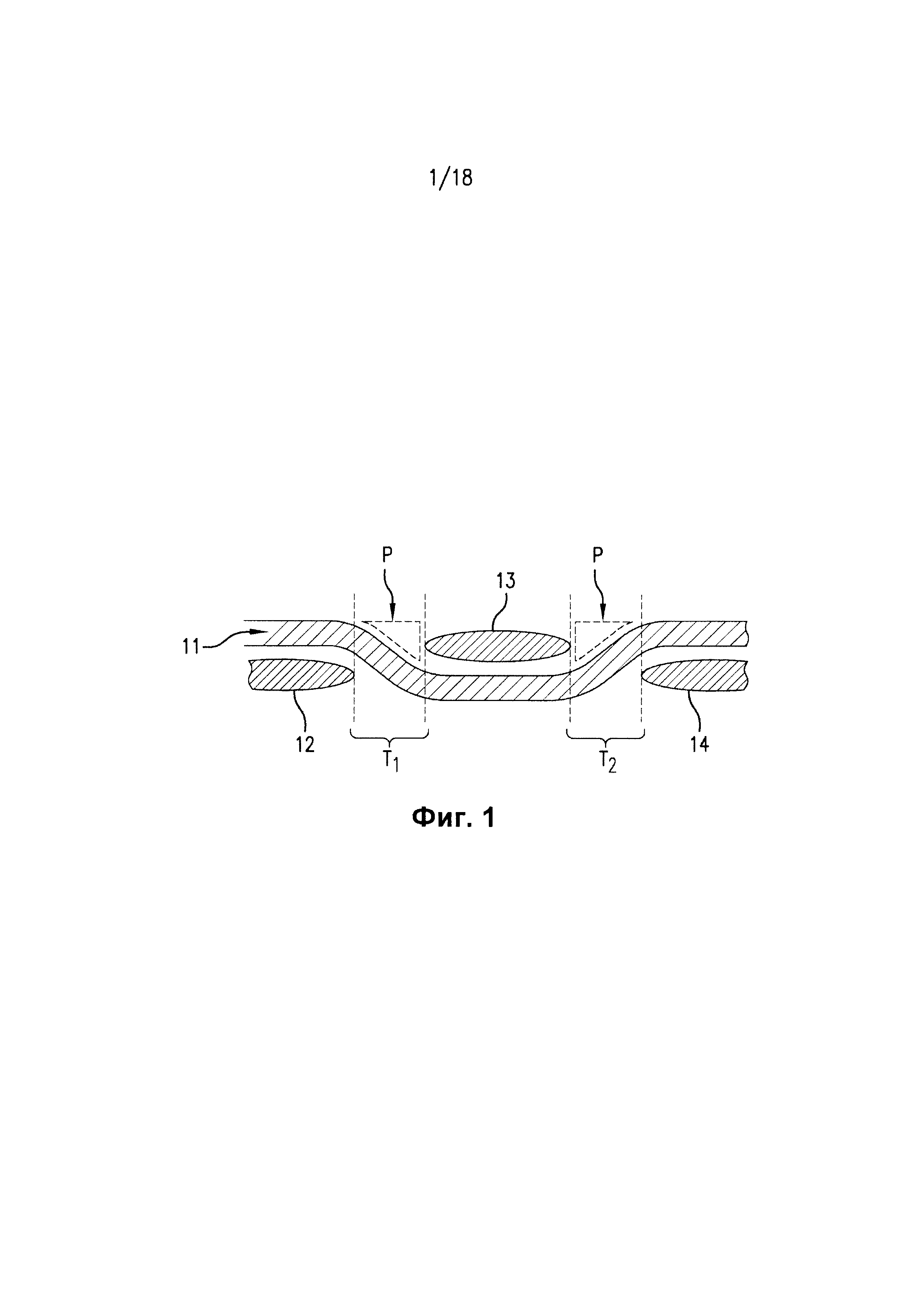

Фиг. 1 схематически иллюстрирует часть тканого материала, в котором нити тянутся в одном ткацком направлении, проходя над, а затем под противоположно направленными нитями.

Фиг. 2 схематически иллюстрирует частично пропитанную ткань в соответствии с одним из вариантов реализации настоящего раскрытия.

Фиг. 3 схематически иллюстрирует отверстия, образованные в одной поверхности препрега, в соответствии с одним из вариантов реализации настоящего изобретения.

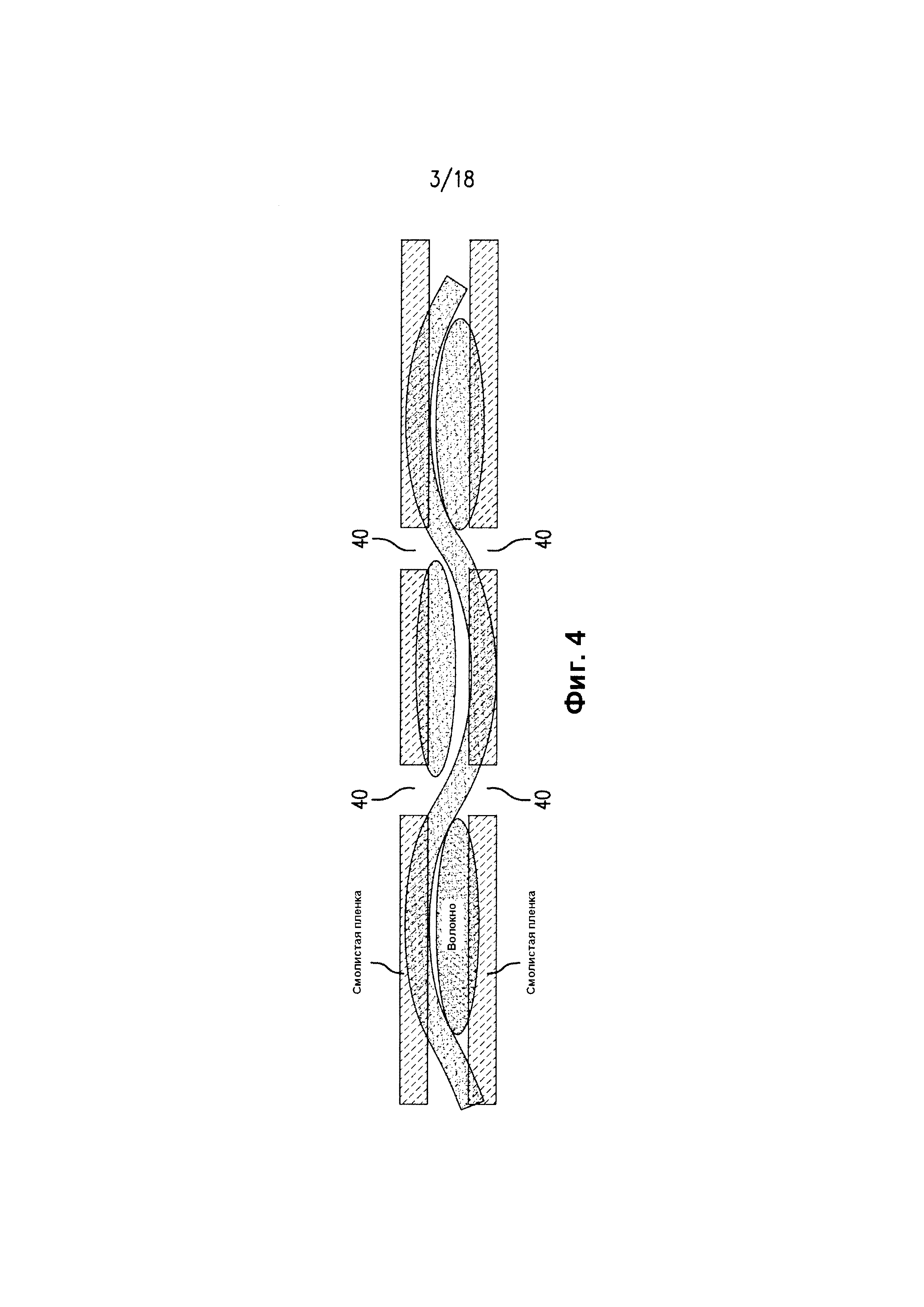

Фиг. 4 схематически иллюстрирует отверстия, образованные в противоположных поверхностях препрега, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг. 5 схематически иллюстрирует частично пропитанный препрег в соответствии с одним из вариантов реализации изобретения.

Фиг. 6 иллюстрирует препрег, изображенный на фиг. 5, после термической обработки.

Фиг. 7. схематически иллюстрирует часть тканого материала с атласным переплетением.

Фиг. 8 схематически иллюстрирует смолистую поверхность с поверхностными отверстиями, образованными на тканом материале с атласным переплетением, изображенном на фиг. 7.

Фиг. 9 схематически иллюстрирует частично пропитанный препрег, который был термически обработан для создания отверстий в поверхности в соответствии с другим вариантом реализации изобретения.

Фиг. 10 схематически иллюстрирует часть тканого материала с полотняным переплетением.

Фиг. 11 схематически иллюстрирует смолистую поверхность с поверхностными отверстиями, образованными на тканом материале с полотняным переплетением.

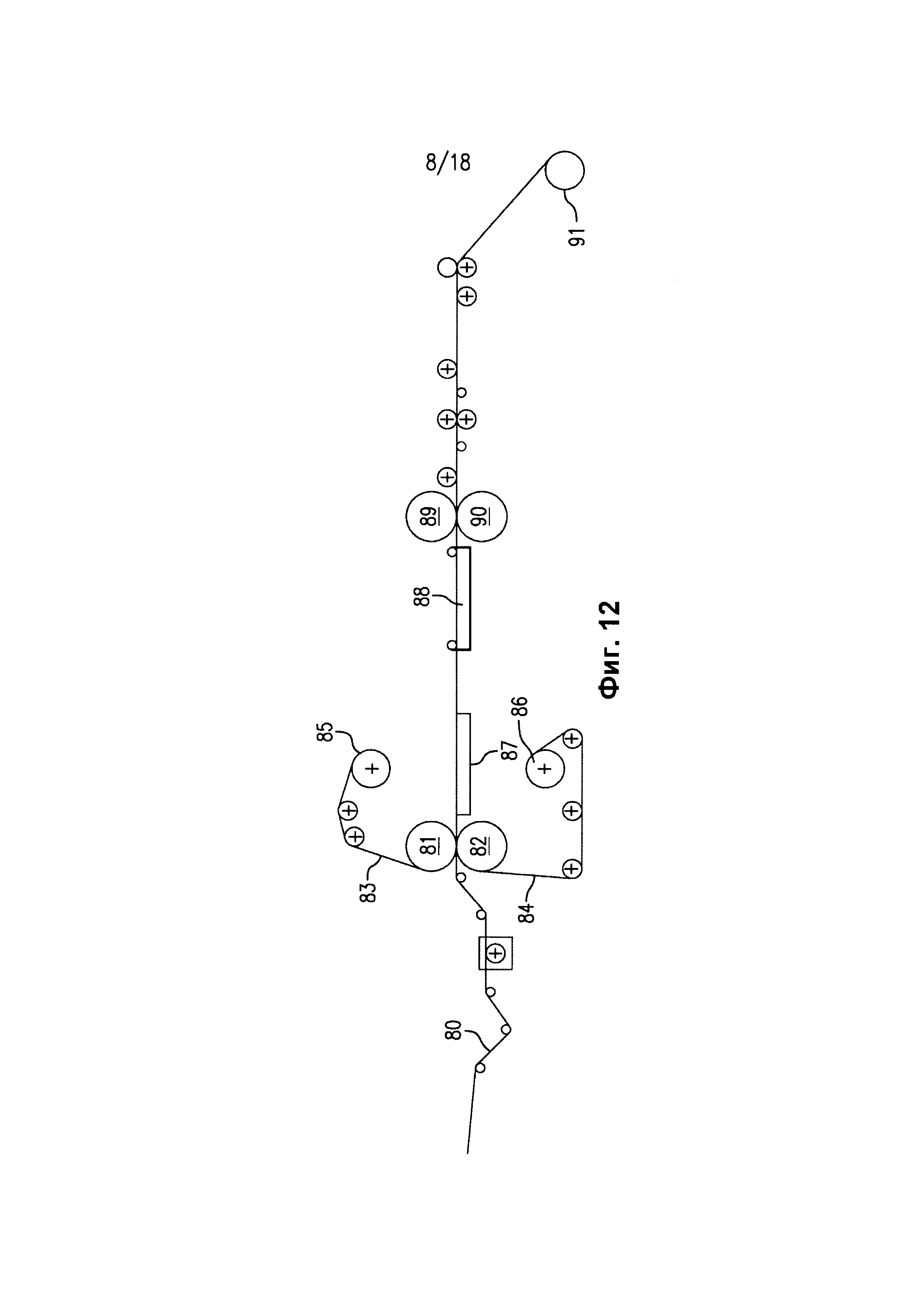

Фиг. 12 иллюстрирует иллюстративную систему препрегирования, с помощью которой можно производить тканевый препрег.

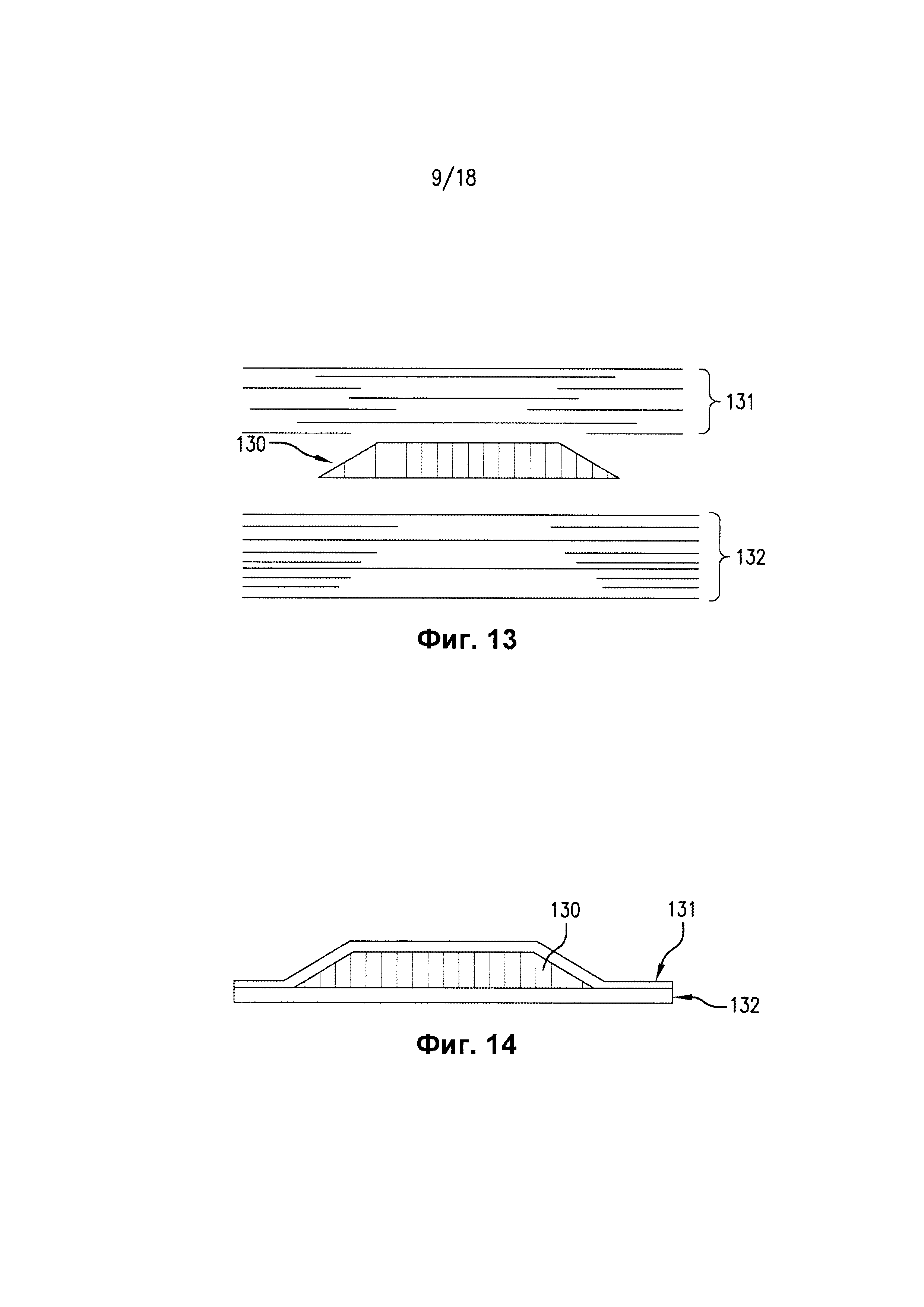

Фиг. 13 схематически иллюстрирует конфигурацию для сборки слоистой конструкции с сотовым заполнителем в соответствии с одним из примеров.

Фиг. 14 схематически иллюстрирует слоистую конструкцию с сотовым заполнителем, полученную из набора, изображенного на фиг. 13.

Фиг. 15-17 представляют собой микрофотографии, демонстрирующие вид сверху поверхности термически обработанного препрега через 1 минуту, 4 минуты и 7,5 минут, соответственно, при этом препрег был получен с применением тканого материала с атласным переплетением в соответствии с одним из примеров.

Фиг. 18 представляет собой микрофотографию, демонстрирующую вид сверху поверхности термически обработанного препрега, при этом препрег был получен с применением тканого материала с полотняным переплетением в соответствии с другим примером.

Фиг. 19 представляет собой микрофотографию, демонстрирующую вид сверху поверхности отвержденного препрега с пузырьками воздуха, образованными под поверхностью.

Фиг. 20 иллюстрирует вид в поперечном разрезе отвержденной композитной панели, состоящей из необработанного материала препрега.

Фиг. 21 иллюстрирует вид в поперечном разрезе отвержденной композитной панели, состоящей из термически обработанного материала препрега.

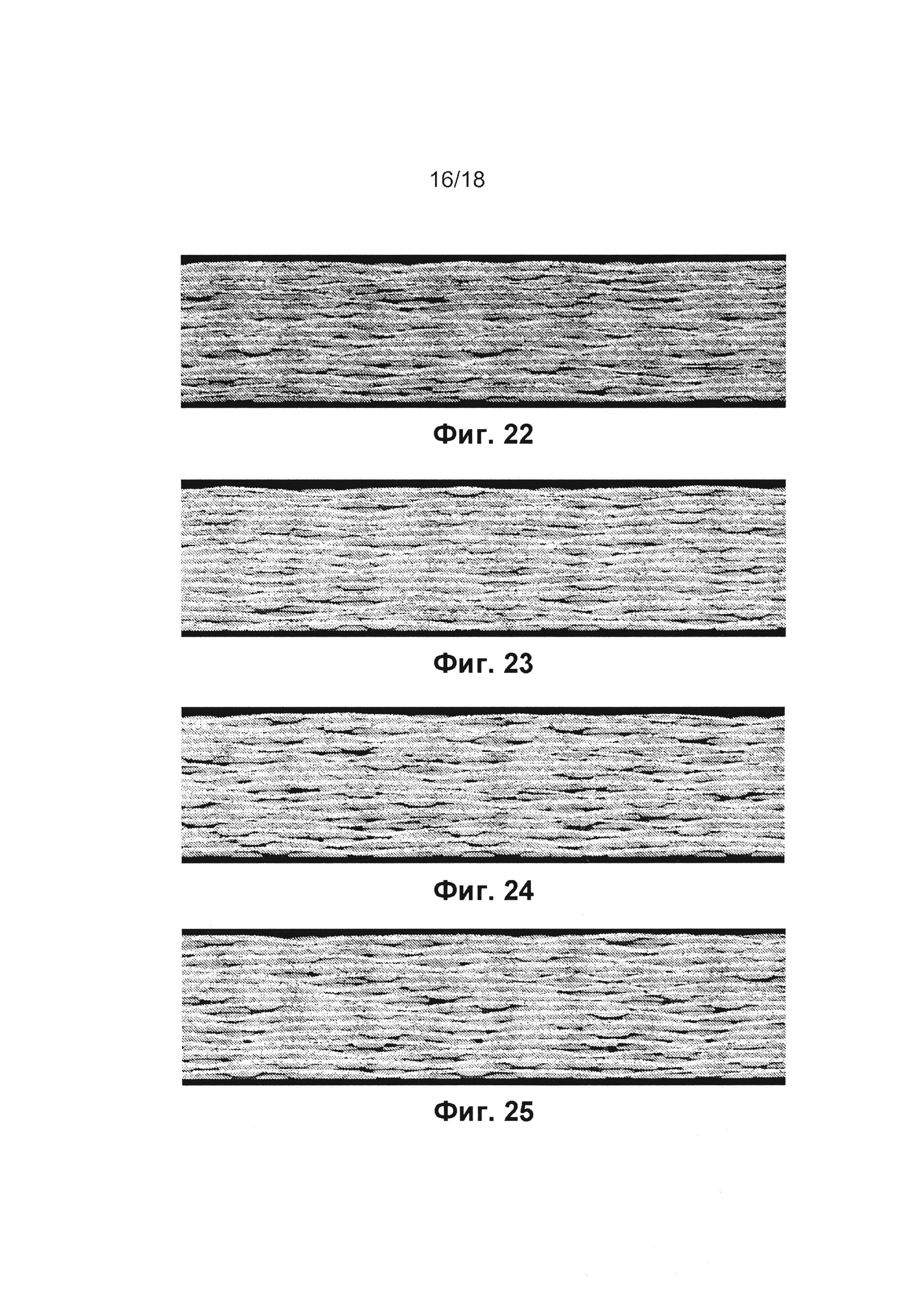

Фиг. 22 иллюстрирует влияние стандартного процесса отжимания и результирующей пористости на композиты, изготовленные из необработанного материала препрега 5320-1/8HS с выдерживанием в течение 16 часов под вакуумом перед отверждением.

Фиг. 23 иллюстрирует влияние усовершенствованного процесса отжимания и результирующей пористости на композиты, изготовленные из термически обработанного материала препрега 5320-1/8HS с выдерживанием в течение 16 часов под вакуумом перед отверждением.

Фиг. 24 иллюстрирует влияние стандартного процесса и результирующей пористости на композиты, изготовленные из необработанного материала препрега 5320-1/8HS с выдерживанием в течение 0,5 часа под вакуумом перед отверждением.

Фиг. 25 иллюстрирует влияние усовершенствованного процесса и результирующей пористости на композиты, изготовленные из термически обработанного материала препрега 5320-1/8HS с выдерживанием в течение 0,5 часа под вакуумом перед отверждением.

Фиг. 26 иллюстрирует влияние стандартного процесса и результирующей пористости на композиты, изготовленные из необработанного материала препрега 5320-1/PW с выдерживанием в течение 16 часов под вакуумом перед отверждением.

Фиг. 27 иллюстрирует влияние усовершенствованного процесса и результирующей пористости на композиты, изготовленные из термически обработанного материала препрега 5320-1/PW с выдерживанием в течение 16 часов под вакуумом перед отверждением.

Фиг. 28 иллюстрирует влияние стандартного процесса и результирующей пористости на композиты, изготовленные из необработанного материала препрега 5320-1/PW с выдерживанием в течение 0,5 часа под вакуумом перед отверждением.

Фиг. 29 иллюстрирует влияние усовершенствованного процесса и результирующей пористости на композиты, изготовленные из термически обработанного материала препрега 5320-1/PW с выдерживанием в течение 0,5 часа под вакуумом перед отверждением.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Отверждаемый препрег, описанный в настоящем документе, состоит из пропитанного смолой тканого материала. Тканый материал имеет две противоположные поверхности и ткацкое переплетение, в котором одна или более нитей в первом ткацком направлении проходит над одной или более нитями во втором ткацком направлении, затем проходит под одной или более нитями во втором ткацком направлении, при этом положение перекрытия сверху/снизу на поверхности материала образуется, когда первая нить в первом ткацком направлении проходит над второй нитью во втором ткацком направлении, затем проходит под соседней третьей нитью во втором ткацком направлении, или когда первая нить проходит под второй нитью во втором ткацком направлении, затем проходит над соседней третьей нитью во втором ткацком направлении. Положения перекрытия сверху и снизу в этом контексте относятся к части первой нити, которая направлена вверх или вниз между соседними второй и третьей нитями.

Тканый материал для получения препрега изготавливают из волокнистых нитей. Нити переплетены в ткацком рисунке, в котором одна или более нитей в первом ткацком направлении проходит над одной или более нитями во втором ткацком направлении, затем проходит под одной или более нитями в том же, втором ткацком направлении. Из-за ткацкой конфигурации две главные поверхности ткани содержат карманы, поэтому они не являются ни гладкими, ни плоскими.

Фиг. 1 схематически иллюстрирует, что из-за ткацкой конфигурации тканого материала существуют карманы Р, образующиеся в поверхности ткани, когда есть часть нити, которая проходит над или проходит под другой противоположной нитью, т.е. положения перекрытия сверху/снизу. Ссылаясь на фиг. 1, двигаясь слева направо, когда нить 11 в первом ткацком направлении перекрывает сверху другую нить 12 во втором/противоположном ткацком направлении, затем проходит под соседней нитью 13 в том же, втором/противоположном ткацком направлении, образуется «нисходящая» часть нити Т1, а когда нить 11 проходит под нитью 13, затем над соседней нитью 14 во втором/противоположном ткацком направлении, образуется «восходящая» часть нити Т2. Эти «восходящие» и «нисходящие» части нити приводят к образованию карманов Р. Другими словами, если ткань лежит на горизонтальной, плоской поверхности, то карман Р образуется, когда существует изменение угла наклона нити относительно плоской поверхности. Следует понимать, что фиг. 1 иллюстрирует лишь один пример ткацкого рисунка, и что в настоящем документе предусмотрены также более сложные ткацкие рисунки, такие как трехмерные узоры.

Отверждаемый препрег дополнительно содержит отверждаемую термоплавкую смолистую пленку, покрывающую каждую поверхность ткани и частично проникающую сквозь толщу ткани, при этом срединная часть ткани, в направлении толщины, остается, по существу, без смолистой пленки. Образуется матрица отверстий в одной или в обеих смолистых пленках, при этом каждое отверстие расположено в кармане (Р на фиг. 1), образованном в месте перекрывания сверху/снизу в ткацком рисунке ткани, в соответствии с одним из вариантов реализации. В некоторых вариантах реализации изобретения смолистая пленка является непрерывной везде, кроме мест расположения отверстий. В соответствии с другим вариантом реализации матрица отверстий в смоле совпадает с пустотами в ткацком рисунке. Этот вариант реализации относится к некоторым тканым материалам, таким как тканый материал с полотняным переплетением.

Отверстия выполнены с возможностью прохождения газов, таких как воздух, из срединной части материала, по меньшей мере, на одну внешнюю поверхность препрега, или, по меньшей мере, с одной внешней поверхности препрега в срединную часть, или с одной внешней поверхности препрега на противоположную поверхность, или их комбинации. Отверстия обеспечивают также возможность прохождения газа, а также создания вакуума, который обеспечивает движущую силу для пропитки смолой зон с высоким вакуумом.

Отверстия, описанные в настоящем документе, характерны для ткацкого рисунка, в отличие от препрегов, в которых поверхностные отверстия образованы стандартными механическими способами, которые используют для получения общей схемы расположения отверстий или случайной схемы расположения отверстий.

Для целей настоящего изобретения термин «отверждаемый» означает не полностью отвержденный и включает неотвержденное состояние.

Каждая нить представляет собой пучок нитевидных волокон. Количество волокон в каждой нити может составлять несколько 1000, например, 1000-75000. Нити, содержащие менее 15000 волокон на пучок, предполагаются подходящими для заданных целей, описанных в настоящем документе. Термин «волокно» относится к относительно гибкой непрерывной структуре, имеющей большое соотношение длины к ширине.

Волокнистые материалы для волокнистых нитей включают, но не ограничиваются ими, стекло (включая электротехническое или Е-стекло), углерод (включая графит), арамид (например, кевлар), высокомодульный полиэтилен (ПЭ), бор, кварц, базальт, керамические материалы, сложный полиэфир, поли-п-фениленбензобисоксазол (РВО), а также их комбинации. Для получения высококачественных композитных материалов, например, материалов для аэрокосмических применений, необходимы волокна с прочностью на разрыв более 3500 МПа.

Ткацкий рисунок ткани не ограничен, и он может содержать полотняное переплетение, атласное переплетение, саржевое переплетение и т.п. В рулоне ткани продольные нити находятся в направлении основы, а поперечные нити находятся в направлении утка. При полотняном переплетении нити основы и утка образуют простую перекрестную последовательность. Каждая нить утка пересекает нить основы прохождением над одной нитью, затем под следующей и т.п. Атласное переплетение характеризуется двумя или более нитями утка, проходящими над одной нитью основы, или наоборот, две или более нити основы проходят над одной нитью утка. Саржевое переплетение характеризуется прохождением нити утка над одной или более нитями основы, а затем под одной или более нитями основы и т.д., со смещением между рядами для создания характерного диагонального рисунка.

Фиг. 2 схематически иллюстрирует частично пропитанную ткань (т.е. слой препрега или тканевый препрег) в соответствии с одним из вариантов реализации настоящего описания. Ткань с волокнистыми нитями 20 покрыта с обеих главных поверхностей верхней смолистой пленкой 21 и нижней смолистой пленкой 22. Каждая смолистая пленка частично проникает сквозь толщу (Tf) ткани, при этом срединная часть ткани остается, по существу, без смолы. После частичной пропитки образуется множество замкнутых воздушных карманов 23 между смолистыми пленками и тканью, как показано на фиг. 2. Замкнутые воздушные карманы совпадают с карманами, образованными в местах перекрытия сверху/снизу в тканом материале.

Массовое отношение ткани к смолистой матрице в отверждаемом пористом препреге может варьироваться, в зависимости от применения. В одном из вариантов реализации изобретения массовая доля ткани может варьироваться от 20 масс. % до 80 масс. % относительно общей массы препрега. В другом варианте реализации массовая доля ткани в пористом препреге составляет менее 20 масс. %, если пористый препрег используют в качестве пленочного покрытия на композитной подложке или пакете слоев препрега. Доля препрега, занятого смолистой матрицей, также может, при необходимости, варьироваться. В некоторых вариантах реализации смолистая матрица может занимать от около 20 масс. % до 80 масс. % препрега относительно общей массы препрега.

Способ препрегирования

В соответствии с одним из вариантов реализации изобретения способ получения отверждаемого препрега, описанного выше, включает частичное пропитывание тканого материала отверждаемой смолистой матрицей с последующей термической обработкой с получением матрицы поверхностных отверстий. Способ частичного пропитывания тканого материала смолистой матрицей не ограничен, но предпочтителен «термоплавкий» способ препрегирования. В общем, этот способ препрегирования характеризуется пропитыванием слоя ткани термоплавкой смолистой композицией в расплавленном состоянии с получением частично пропитанного препрега. Пропитывание может быть выполнено расположением слоя ткани между двумя смолистыми пленками и прессованием полученного слоистого пластика горячими пластинами, нагретыми валами или методом, в котором слоистый пластик прессуют между горячими металлическими лентами. Альтернативно, ткань ламинируют на смолистую пленку только с одной стороны, оставляя другую сторону, по существу, без смолы.

Например, отверждаемую термоплавкую композицию смолы можно нанести в форме тонкой смолистой пленки на разделительную бумагу, а образующуюся смолистую пленку, отделенную от нее, ламинируют и формуют на слое ткани. Для понижения вязкости смолистой пленки применяют нагревание, так что она переходит в расплавленное состояние и может проникать в ткань до заданного уровня, предпочтительно лишь частично проникая через ткань, чтобы центральная часть осталась сухой. Следует понимать, что повышенная температура, применяемая при пропитывании, ниже, чем температура начала отверждения термоплавкой смолы. При ламинировании применяют также достаточное давление, чтобы смолистая пленка частично проникала сквозь толщу слоя ткани, предпочтительно образуя слой ткани, частично пропитанный смолистой композицией в направлении толщины. Сразу после пропитывания смолистая матрица остается неотвержденной. Для некоторых вариантов реализации изобретения смолистая пленка, нанесенная на каждую поверхность ткани, может иметь массу пленки 10-200 г/см2, а ткань может иметь массу ткани на единицу площади (FAW) 100-600 г/см2. После частичного пропитывания непрерывная смолистая пленка покрывает одну или обе главные поверхности ткани и частично проникает сквозь толщу ткани, оставляя срединную часть ткани, по существу, без смолы.

Во время термической обработки разделительную бумагу или бумагу-основу оставляют на обрабатываемой поверхности смолистой пленки препрега, и нагревают, пока смолистая пленка не станет текучей. В некоторых вариантах реализации изобретения вязкость смолы во время термической обработки составляет менее 500 пуаз при 90°C. Нагревание выполняют до тех пор, пока не откроются те части смолистой пленки, который расположены над воздушными карманами, создавая отверстия в смолистой пленке, которые соответствуют положениям воздушных карманов. Смолистая пленка разрывается из-за уменьшения смачивающей способности поверхности разделительной пленки со смолой, двигающейся в сторону областей, расположенных рядом с карманом. В некоторых случаях смолистая пленка разрывается по краям воздушного пузырька и двигается внутрь, оставляя небольшую каплю смолы, которую удаляют при отрыве разделительной бумаги от препрега. Отверстия могут быть получены в одной поверхности препрега, как показано на фиг. 3 (отверстия 30), или в обеих противоположных поверхностях препрега, как показано на фиг. 4 (отверстия 40). В результате термической обработки отверстия образуют жидкостные проходы для переноса воздуха или других газов с внешней поверхности(-ей) препрега в срединную часть ткани.

Термическая обработка для создания отверстий в препреге может быть выполнена в качестве дополнительной обработки после частичного пропитывания ткани смолистыми пленками путем стандартного способа препрегирования. Альтернативно, термическая обработка может быть выполнена in situ во время процесса препрегирования. Следует понимать, что повышенная температура, которую используют во время термической обработки, ниже, чем температура начала отверждения смолистой матрицы, и ее применяют для инициации течения смолы, чтобы открыть замкнутые воздушные карманы. Поток смолы может приводить к снижению коэффициента уплотнения. Коэффициент уплотнения определяют как отношение толщины неотвержденных материалов препрега к их толщине в состоянии полного отверждения.

В одном из вариантов реализации изобретения пропитанную смолой ткань с атласным переплетением подвергают дополнительной обработке для создания матрицы отверстий. Ссылаясь на фиг. 5, ткань 50 с атласным переплетением располагают между верхней смолистой пленкой 51 и нижней смолистой пленкой 52. Верхняя смолистая пленка 51 образована на разделительной бумаге 53, а нижняя смолистая пленка 52 образована на разделительной (или бумаге-основе) бумаге 54. Разделительная бумага может быть покрыта силиконовой пленкой. Полученный слоистый пластик подвергают горячему прессованию с получением частично пропитанного препрега, например, в автомате препрегирования. После пропитывания смолой под смолистой пленкой образуются воздушные карманы 55. Затем, ссылаясь на фиг. 6, разделительную бумагу 54, которая присоединена к нижней смолистой пленке 52, заменяют полиэфирной пленкой 56. Полиэфирную пленку помещают на одну сторону после удаления одной из разделительных бумаг для облегчения сворачивания готового препрега. Ссылаясь на фиг. 6, частично пропитанный препрег с разделительной бумагой и полиэфирной пленкой затем нагревают в нагревательном цикле, таким образом, части смолы на верхней смолистой пленке 52, которая лежит поверх воздушных карманов, отрываются и двигаются/вытекают из воздушных карманов. В результате в смолистой пленке 51 образуются отверстия 57. Термическая обработка может быть осуществлена воздействием на препрег источника нагревания, который установлен на предварительно определенную температуру, в течение заданного периода времени. Препрег может быть неподвижным во время термического воздействия или может двигаться через зону нагревания в непрерывном процессе. Альтернативно, могут быть использованы другие источники нагревания, такие как электроплита, лазер, нагретый цилиндр, ультразвук, струя горячего воздуха и т.д. Температура и период времени термической обработки могут варьироваться в зависимости от минимальной вязкости смолы для обеспечения текучести и достаточного времени для образования потока. Более тонкие смолистые пленки начинают течь быстрее, поэтому для более тяжелых пленок необходимо больше времени. Например, дополнительная обработка может быть применена в отношении рулона материала препрега в форме непрерывного полотна, которое получено стандартным способом непрерывного изготовления препрега. При такой дополнительной обработке непрерывный препрег разматывают и подают на непрерывный конвейер, используя натяжение и горизонтальную нагревательную печь, в которой препрег подвергается термической обработке, а затем сматывают на приемный вал. В зависимости от длины печи можно контролировать время термического воздействия относительно скорости движения конвейера для получения требуемых отверстий. В одном из вариантов реализации изобретения пропитывающая смола представляет собой термоплавкую эпоксидную матрицу, которая является вязкоэластичным твердым веществом при комнатной температуре (20°C-25°C) и отверждаемой в диапазоне температур 250°F-350°F (121°C-177°C); цикл нагревания может быть выполнен в течение 0,25-20 минут в диапазоне 120°F-250°F (49°C-121°C).

Фиг. 7 демонстрирует иллюстративную конфигурацию с атласным переплетением, более конкретно, 8-жгутовое сатиновое переплетение, а места 70, где могут быть образованы воздушные карманы, могут быть получены при частичном пропитывании ткани с атласным переплетением смолистыми пленками, описанными выше. Следует понимать, что в действительности перекрещивающиеся нити, изображенные на фиг. 7, фактически расположены ближе друг к другу и более плотно сплетены. Фиг. 8 схематически иллюстрирует поверхность термически обработанного препрега после пропитки смолой и термической обработки, как описано выше в отношении фиг. 5 и 6, и положения отверстий в смолистой пленке относительно положений перекрытия сверху/снизу в тканом материале.

Фиг. 9 схематически иллюстрирует частично пропитанную ткань 95 с полотняным переплетением, которая была термически обработана для создания отверстий 100, которые образованы сквозь верхнюю и нижнюю смолистые пленки 96, 97. Смолистые пленки 96, 97 поддерживают разделительными бумагами/бумагами-основами 98, 99, соответственно.

Фиг. 10 демонстрирует иллюстративную ткань с полотняным переплетением и порами 101, образованными в ней. Следует понимать, что в действительности перекрещивающиеся нити, изображенные на фиг. 7, фактически расположены ближе друг к другу и более плотно сплетены. Фиг. 11 схематически иллюстрирует поверхность термически обработанного препрега после пропитки смолой и термической обработки, как описано выше в отношении фиг. 9, и положения отверстий в смолистой пленке относительно пустот 101 в тканом материале. Следует отметить, что эти отверстия совпадают с пустотами 11.

Фиг. 12 схематически демонстрирует иллюстративную систему препрегирования, с помощью которой можно производить тканевый препрег и выполнять in situ термическую обработку. Ссылаясь на фиг. 12, непрерывный тканый холст 80 подают в первый прессующий зазор, образованный парой нагретых прижимных валков 81, 82. Тканый холст 80 размещают между двумя смолистыми пленками 83, 84, которые разматывают с подающих валов 85, 86. Каждая смолистая пленка 83, 84 образована на непрерывной разделительной бумаге. Смолистые пленки 83, 84 прессуют на верхнюю и нижнюю поверхности, соответственно, тканого холста 80 при помощи прижимных валков 81, 82. Давление и нагревание от прижимных валков 81, 82 обусловливает частичное пропитывание тканого холста 80 смолистыми пленками 83, 84, таким образом, образуя частично пропитанный препрег. Затем частично пропитанный препрег пропускают над обогревающей плитой 87. На этом этапе обеспечивают нагрев для образования отверстий в препреге. После термической обработки полученный пористый препрег пропускают над охлаждающей плитой 88, где пористый препрег охлаждают для отверждения смолы. Затем охлажденный препрег подают тянущими вальцами 89, 90 и направляют дополнительными направляющими вальцами на намоточный вал 91, где его сматывают. Такой тип процесса особенно подходит для получения отверстий в препреге, основанном на применении ткани с полотняным переплетением, в частности, низкоплотных тканей, где термическая обработка происходит быстро благодаря тонкости ткани и пропитывающей пленки(-ок).

Отверстия, образованные в термически обработанных препрегах, неоднородны по форме и неоднородны по размеру. Форма и размер отверстий зависят от ткацкого рисунка и времени термической обработки. Размер отверстий увеличивается при продвижении потока смолы с течением времени. Например, отверстия могут быть, по существу, круглыми в поперечном сечении с диаметром в диапазоне 0,1-3 мм или приблизительно прямоугольными в поперечном сечении с шириной и длиной в диапазоне 0,1 мм-3 мм. Кроме того, некоторое время процесса обработки, например, 1-8 минут процесса обработки может быть достаточно для образования отверстий. Кроме того, через некоторый период времени в процессе обработки некоторые отверстия могут соединяться друг с другом, в зависимости от первоначальной близости расположения отверстий. В некоторых случаях некоторые карманы с захваченным воздухом могут не открыться из-за несовершенных технологических условий, например, если разделительная бумага не прилипает к смолистой пленке во время термической обработки.

Смолистая матрица

Смолистая матрица для получения отверждаемого препрега, описанного в настоящем документе, основана на отверждаемой термоплавкой композиции, характеризующейся тем, что она изначально представляет собой твердое или полутвердое вещество при приблизительно комнатной температуре (20°C-25°C), становится расплавленной при повышенной температуре, при которой применяют этот материал, затвердевает при охлаждении и может быть упрочнена путем отверждения. Кроме того, смолистая матрица должна обладать достаточной вязкостью и характеристиками смачивания для обеспечения возможности образования воздушных карманов, а затем образования отверстий над воздушными карманами при термической обработке. В одном из вариантов реализации изобретения термоплавкая смолистая композиция представляет собой композицию отверждаемой термореактивной смолы, состоящей из одной или более термореактивных смол в качестве основного компонента, и, по существу, не содержит органических растворителей, таких как ацетон, метилэтилкетон (МЭК), диоксолан, спирт. При использовании для получения готового отвержденного продукта эти термореактивные смолы отверждают путем применения катализатора или отверждающего агента, нагревания или комбинации этих двух факторов.

Подходящие термореактивные смолы могут включать, но не ограничиваются ими, эпоксиды, ненасыщенные сложные полиэфиры, бисмалеимиды и их комбинации. Эти термореактивные смолы могут быть полностью отверждены путем применения нагревания или отверждающего агента, или их комбинации. Для ускорения реакции отверждения могут быть использованы катализаторы. Когда термореактивные смолы полностью отверждены, они становятся затвердевшими, и их нельзя снова превратить в первоначальную форму.

В одном из вариантов реализации изобретения смолистая матрица представляет собой эпоксидную термореактивную композицию, которая содержит одну или более многофункциональных эпоксидных смол в качестве основного полимерного компонента. Подходящие эпоксидные смолы включают полиглицидиловые производные ароматических диаминов, ароматических первичных моноаминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот. Примеры подходящих эпоксидных смол включают полиглицидиловые эфиры бисфенолов, таких как бисфенол А, бисфенол F, бисфенол S и бисфенол K; а также полиглицидиловые эфиры крезольных и фенольных новолаков.

Подходящие бисмалеимидные смолы могут включать N,N'-бисмалеимиды 1,2-этандиамина, 1,6-гександиамина, триметил-1,6-гександиамина, 1,4-бензолдиамина, 4,4'-метиленбисбензоламина, 2-метил-1,4-бензолдиамина, 3,3'-метиленбисбензоламина, 3,3'-сульфонилбисбензоламина, 4,4'-сульфонилбисбензоламина, 3,3'-оксибисбензоламина, 4,4'-оксибисбензоламина, 4,4'-метиленбисциклогексанамина, 1,3-бензолдиметанамина, 1,4-бензолдиметанамина и 4,4'-циклогексанбисбензоламина, а также их смеси.

Смолистая матрица может дополнительно содержать, в небольших количествах, термопластичные материалы, такие как полисульфоны, полиэфирсульфоны, полиэфиркетоны (например, полиэфиркетон (PEK), полиэфир-эфиркетон (PEEK), полиэфиркетон-кетон (PEKK) и т.п.), их комбинации и их предшественники. К смолистой матрице добавляют один или более термопластичных материалов для повышения ударной вязкости, липкости и драпируемости препрега.

Смолистая матрица, описанная в настоящем документе, может дополнительно содержать, в небольших количествах, добавки для изменения одного или более механических, реологических, электрических, оптических, химических и/или термических свойств матрицы. Такие добавки могут дополнительно содержать материалы, которые химически реагируют с матрицей, взаимодействуют с матрицей или являются инертными в отношении матрицы. Примеры добавок могут включать, но не ограничиваются ими, частицы для повышения ударной прочности, огнезащитные добавки, стабилизаторы ультрафиолетового (УФ) света, антиоксиданты, красители и наполнители (например, пирогенный диоксид кремния, оксид алюминия, карбонат кальция, тальк) для улучшения одного или более свойств из устойчивости к повреждениям, ударной вязкости, износостойкости.

Препреги с поверхностными отверстиями (т.е. пористые препреги), описанные в настоящем документе, выполнены с возможностью обеспечения размерной стабильности этих отверстий. Будучи образованными, отверстия сохраняют размерную стабильность в течение заданного периода времени. В некоторых вариантах реализации изобретения отверстия могут сохранять размерную стабильность при хранении пористых препрегов. Размерная стабильность может быть обеспечена путем подбора вязкости смолистой матрицы. Смолистую матрицу составляют так, чтобы получить стабильные по размерам отверстия примерно при комнатной температуре, при этом смола может быть текучей при повышенной температуре при уплотнении или отверждении для заполнения отверстий.

«Полная пропитка», рассматриваемая в настоящем документе, относится к пропитке смолистой матрицей, по существу, всех волокон ткани. «Частичная пропитка», рассматриваемая в настоящем документе, относится к такой пропитке, которая является более слабой, чем полная пропитка, при этом существуют области сухих волокон, которые не погружены в смолистую матрицу. В предпочтительном варианте реализации изобретения смолистую матрицу наносят на обе поверхности слоя ткани, но смола лишь частично проникает сквозь толщу ткани, оставляя срединную в направлении толщины часть ткани, по существу, без смолы.

Термин «размерная стабильность», используемый в настоящем документе, относится к способности структуры сохранять размеры в заданном диапазоне в течение заданного периода времени. В некоторых вариантах реализации изобретения заданный диапазон может быть определен способностью структуры выполнять предназначенную функцию, такую как обеспечение возможности прохождения газа с заданной скоростью при заданном давлении.

Термин «комнатная температура», используемый в настоящем документе, относится к температурам в диапазоне от 20°C до 25°C.

Пакеты слоев препрега и композитные детали

Для получения композитной детали множество отверждаемых препрегов, описанных в настоящем документе, могут быть уложены в пакет слоев препрега, а затем этот пакет слоев препрега уплотняют и отверждают. Уплотнение и отверждение может быть выполнено за одну стадию или по отдельности.

Было обнаружено, что препреги с поверхностными отверстиями (т.е. пористые препреги) облегчают удаление газов из отдельных препрегов и пакетов слоев препрега, содержащих один или более пористых препрегов, до и/или во время уплотнения и, следовательно, снижают объем пористости в композитах, полученных из них, по сравнению с композитами, полученными без пористых препрегов. Например, отверстия обеспечивают пути выхода газов из внутренней части пористых препрегов и обеспечивают возможность более простого удаления газов и удаления газов из препрегов в большем объеме, по сравнению с необработанными препрегами. Газы могут содержать газы, образованные во внутренней части смолистой матрицы или в зоне частично отвержденного препрега, не содержащей смолы, или газы, образованные в межслойной области между слоями препрега. В частности, препреги обеспечивают возможность удаления газов, которые могут выделяться из смолистой композиции во время уплотнения.

Термин «пакет слоев препрега», используемый в настоящем документе, относится к множеству препрегов, которые расположены рядом в положении друг на друге. В некоторых вариантах реализации изобретения препреги в пакете слоев могут быть расположены в заданной ориентации относительно друг друга. В дополнительном варианте реализации препреги могут быть необязательно сшиты с направляющим материалом для замедления их движения относительно заданной ориентации. В дополнительных вариантах реализации «пакеты слоев» могут содержать любую комбинацию полностью пропитанных препрегов, частично пропитанных препрегов и пористых препрегов, рассмотренных в настоящем документе. Пакеты слоев могут быть изготовлены с помощью способов, которые могут включать, но не ограничиваются ими, ручную выкладку, автоматическую выкладку лент (ATL), автоматическую выкладку нитей (AFP) и намотку волокна.

Уплотнение или отжимание относится к процессу, который происходит под действием одного или более из нагревания, вакуумирования и приложенного давления, в результате которого смолистая матрица становится текучей и вытесняет пустоты. Например, уплотнение может приводить к, но не ограничивается этим, течению смолы в пустоты между волокнами в препреге, в пустоты между препрегами и т.п.

Термины «отверждать» и «отверждение», используемые в настоящем документе, могут включать процессы полимеризации и/или поперечного сшивания. Отверждение может быть выполнено при помощи таких процессов, которые включают, но не ограничиваются ими, нагревание, воздействие ультрафиолетового света и воздействие радиации. В дополнительных вариантах реализации изобретения смолистая матрица в пористом препреге может быть составлена или частично отверждена так, чтобы она проявляла заданную липкость или клейкость.

При использовании в пакете слоев препрега множества отверждаемых препрегов с поверхностными отверстиями пакет слоев обладает улучшенной способностью удаления газов (например, воздуха), блокированных в препрегах и между слоями препрега. Во время уплотнения/отжимания пакета слоев препрега отверстия и не содержание смолы области в препрегах обеспечивают различные пути выхода газов, блокированных в препрегах и между препрегами, таким образом, снижая пористость полученного уплотненного композита. Позже, после отверждения отвержденный композит демонстрирует улучшенные механические свойства. Например, таким образом могут быть получены отвержденные композиты, имеющие остаточную пористость менее 1 об. % относительного общего объема композита.

Если отверстия образованы на обеих главных поверхностях отверждаемого препрега, то газы могут проходить сквозь препрег, входя через одну поверхность и выходя через противоположную поверхность. Отверстия также обеспечивают возможность полного проникновения вакуума сквозь слоистый пакет препрегов. Более того, отверстия образуют каналы с соседними положениями перекрытия сверху/снизу, создавая воздушный проход вдоль поверхности раздела двух соседних слоев препрега. Любыми комбинациями поверхностных отверстий, межслойных областей и непропитанных (не содержащих смолы) частей препрегов могут быть образованы различные пути течения. Например, газы из межслойной области между соседними препрегами могут входить через отверстия на одной стороне препрега, а затем проходить через не содержащую смолы срединную часть того же препрега и выходить наружу. Альтернативно, газы могут проходить из одной межслойной области в следующую межслойную область через отверстия в противоположных сторонах каждого препрега, а затем выходить наружу из пакета слоев препрега. Это представляет собой усовершенствование по сравнению со стандартными продуктами без термической обработки, поскольку в стандартных продуктах, в которых смолистая пленка остается неповрежденной, перемещение воздуха из межслойного пространства и из внутренней части слоев происходит труднее, тогда как в термически обработанном материале перенос воздуха усилен благодаря множеству отверстий. Эти различные пути потока значительно усиливают способность захваченных газов выходить из пакета слоев препрега, а также создают каналы с соседними областями, расположенными выше/ниже, обеспечивая движение газов вдоль поверхности между двумя соседними слоями.

Вязкость смолистой матрицы можно регулировать так, чтобы она была текучей и заполняла пустоты в препрегах и между ними при уплотнении. Например, в одном из вариантов реализации изобретения вязкость смолистой матрицы можно регулировать составом смолы, чтобы она была текучей и заполняла пустоты при нагревании, без воздействия внешнего давления. В другом варианте реализации вязкость смолистой матрицы можно регулировать составом смолы, чтобы она была текучей и заполняла пустоты при нагревании и внешнем давлении, и необязательно под вакуумом. Преимущественно, обеспечивая возможность заполнения отверстий и других пустот при уплотнении, происходит значительное уменьшение или исключение пористости готового композита.

Отжимание пакета слоев препрега может быть осуществлено при помощи установки вакуумного мешка. В такой установке пакет слоев отверждаемого препрега может быть приведен в контакт с инструментом, а затем закрыт противофильтрационной диафрагмой. Инструмент может иметь относительно плоскую поверхность, искривленную поверхность или иную трехмерную конфигурацию. В одном из вариантов реализации изобретения рядом с, по меньшей мере, одной из горизонтальных поверхностей пакета слоев может быть расположен дренажный слой, такой как непропитанный стекловолоконный лист, для обеспечения пропускания газов через поверхность. Дополнительно, при необходимости могут быть использованы уплотнительные ленты для создания приблизительно вакуумного герметичного уплотнения между инструментом и диафрагмой. Для замедления вытекания смолы из пакета слоев или для улучшения потока газа можно установить также одну или более перегородок рядом с краями пакета слоев. Между дренажным слоем и пакетом слоев препрега может быть вставлена перфорированная разделительная пленка (например, перфорированная полиэфирная пленка), а между пакетом слоев препрега и инструментом может быть вставлена сплошная разделительная пленка (например, полиэфирная пленка) для облегчения съема уплотненного композита с оборудования. Замкнутый объем вакуумируют и медленно нагревают пакет слоев для уплотнения. Нагревание может быть выполнено помещением установки вакуумного мешка в печь или автоклав. Кроме того, нагревание может быть выполнено под давлением (например, в автоклаве) или без давления (например, в печи) для понижения вязкости матрицы и создания разности давлений, которое обеспечивает текучесть смолистой матрицы. Поток смолы может заполнять пустоты в слое препрега и вытеснять газы из пакета слоев, если вязкость матрицы достаточно низка для облегчения отжимания. Затем пакет слоев отверждают при более высокой температуре в том же автоклаве или печи с получением готовой композитной детали.

Было обнаружено, что время, проведенное под вакуумом перед отверждением, иначе упоминаемое как цикл отжимания, может быть значительно сокращено, если термически обработанные препреги обработаны в установке вакуумного мешка, как описано выше. Это обусловлено способностью усовершенствованных препрегов вытеснять воздух и другие газы, как описано ранее.

С применением пористых препрегов, описанных в настоящем документе, можно получить композитную трехслойную структуру. В одном из вариантов реализации изобретения центральная часть 130, состоящая из древесных, вспененных, сотовых или других конструкционных материалов, расположена между двумя пакетами 131, 132 слоев препрега, как показано на фиг. 13, при этом некоторые или все слои препрега в пакете слоев препрега содержат поверхностные отверстия. Полученная композитная трехслойная структура представлена на фиг. 14. Между пористыми слоями препрега необязательно могут быть расположены двойные слои с получением удлиненных армирующих областей. Кроме того, в пакете слоев в заданных положениях могут быть расположены непропитанные или частично пропитанные легковесные сети, такие как стекловолоконные, углеродные, термопластичные или другие тканые или нетканые материалы, для облегчения удаления газов или улучшения механических свойств, таких как устойчивость к повреждениям.

Если пакет слоев препрега содержит центральную структуру, то могут быть использованы также адгезивные материалы для связывания центральной части с материалом препрега перед отверждением пакета слоев препрега. Поскольку открытые центральные структуры, такие как сотовая структура, могут содержать значительное количество газов, то адгезивный слой также может быть перфорирован для облегчения удаления газов.

Термическая обработка, описанная в настоящем документе, может быть включена в процесс производства композитной детали на заводе-производителе деталей либо до, либо во время выкладки слоев. Термическая обработка любого слоя препрега может быть выполнена in-situ во время процесса выкладки слоев препрега путем нагревания материала или слоя препрега перед его выкладкой, во время его выкладки или после выкладки слоя препрега и до выкладки следующего слоя. Например, процесс может включать: выкладку слоя препрега, покрытого с одной стороны разделительной бумагой или полиэфирной пленкой; термическую обработку с применением нагретых валков, струи горячего воздуха, раскаленного железа и т.д. с получением поверхностных отверстий; снятие разделительной бумаги/полиэфирной пленки; выкладку следующего слоя препрега; и, при необходимости, повторение этих стадий до получения пакета слоев препрега заданной толщины.

ПРИМЕРЫ

Следующие примеры представлены для демонстрации преимуществ вариантов реализации описанных отверждаемых препрегов. Эти примеры рассмотрены в иллюстративных целях, и их не следует толковать как ограничение границ объема описанных вариантов реализации изобретения.

Пример 1

Тканевый препрег получили при помощи способа нанесения расплава, используя автомат для препрегирования, в котором две смолистые пленки из ударопрочной эпоксидной смолы, Cycom 5320 (имеется в продаже у компании Cytec Industries Inc.), впрессовывали в верхнюю и нижнюю поверхность 8-жгутовой углеволоконной ткани с атласным переплетением, при этом ткань расположена между двумя смолистыми пленками. Каждая смолистая пленка была сформирована на покрытой силиконом разделительной бумаге, и каждая пленка имела массу на единицу поверхности 106 г/см2. Углеволоконная ткань имела массу на единицу площади ткани (FAW) 370 г/см2 и толщину 0,0146 дюйма (0,4 мм). Слоистый пластик нагревали и прессовали, чтобы смолистая пленка расплавилась и частично проникла сквозь толщу ткани. Одну из разделительных бумаг после препрегирования заменили на гладкую полиэфирную пленку для облегчения наматывания на вал. Предварительно пропитанный препрег с разделительной бумагой сверху и полиэфирной пленкой снизу нагревали в печи в течение 2-5 минут при 200°F (93°C). Установили, что такого времени цикла нагревания достаточно для открывания замкнутых воздушных карманов без ухудшения механических или физических характеристик препрега. Фиг. 15-17 иллюстрируют вид сверху поверхности препрега после удаления разделительной бумаги через 1 минуту, 4 минуты и 7,5 минут, соответственно, времени нагревания. Отверстия совпадают с положениями перекрытия сверху/снизу (т.е. восходящими/нисходящими частями нити) в ткани с атласным переплетением. Как можно видеть на фиг. 15-17, размеры отверстий с течением времени становятся крупнее. Через 7,5 минут некоторые отверстия, которые были расположены в том же ряду и рядом с положениями перекрытия сверху/снизу соседних нитей, соприкоснулись друг с другом, как можно видеть на фиг. 13. Эти отверстия соответствуют восходящим/нисходящим частям нити в ткани с атласным переплетением (как показано номером 70 на фиг. 7). Было отмечено, что эти отверстия образованы только со стороны разделительной бумаги термически обработанного препрега.

Пример 2

Тканевый препрег получили при помощи системы препрегирования, изображенной на фиг. 12. Использованная ткань представляла собой углеволоконную ткань с полотняным переплетением, а смолистые пленки, нанесенные на противоположные стороны ткани, были образованы из эпоксидной смолы Cycom 5320. Каждая смолистая пленка была сформирована на покрытой силиконом разделительной бумаге, и каждая пленка имела массу на единицу поверхности 55 г/см2. Углеволоконная ткань имела массу на единицу площади ткани (FAW) 190 г/см2 и толщину 0,0083 дюйма (0,2 мм). Для частичного пропитывания использовали давление на зазоре первых вальцов 20 psi (фунтов/дюйм2); температура нагревательной плиты составила 220°F (104°C); а зазор вторых вальцов составил менее 0,5 дюйма (12,7 мм) для ограничения интенсивности прессования. Фиг. 18 иллюстрирует вид сверху поверхности термически обработанного препрега после удаления разделительной бумаги. Отверстия в поверхности препрега совпадают с пустотами в ткани с полотняным переплетением. Кроме того, было отмечено, что отверстия были образованы в двух главных поверхностях термически обработанного препрега.

Пример 3

Для сравнения получили контрольный препрег, как описано в Примере 1, без дополнительной термической обработки для создания поверхностных отверстий. Фиг. 19 иллюстрирует поверхность полученного препрега с захваченными пузырьками воздуха, образованными под непрерывной смолистой пленкой. Эти пузырьки воздуха соответствуют восходящим/нисходящим частям нити в ткани с атласным переплетением. Следовательно, можно видеть, что без термической обработки перед отверждением в готовом отвержденном препреге остается воздух, захваченный из воздушных карманов, и воздух между слоями, который не может выйти, поскольку непрерывная смолистая пленка ограничивает удаление воздуха из препрега.

Пример 4

Получили и отвердили монолитную панель размером 12×12 дюймов, состоящую из 15 слоев материала препрега 5320/8HS, как описано в Примере 1. Для сравнения получили такую же панель, используя необработанный материал препрега 5320/8HS, и отвердили ее при тех же условиях. Полученная пористость снизилась с 1,31% без обработки до 0,04% с термической обработкой. Фиг. 20 иллюстрирует вид в поперечном разрезе панели, состоящей из материала без обработки, а фиг. 21 иллюстрирует вид в поперечном разрезе панели, состоящей из термически обработанного материала.

Пример 5

Собрали трехслойную структуру с сотовым заполнителем, основываясь на конфигурации, изображенной на фиг. 13, где 10 пористых слоев препрега (201) расположили на сотовом заполнителе (202), а 14 пористых слоев препрега (203) расположили под сотовым заполнителем. Пористые слои препрега получили частичным пропитыванием углеволоконной ткани с атласным переплетением смолой Cycom 5320, с последующей термической обработкой для создания поверхностных отверстий, как описано в Примере 1. Собранную трехслойную структуру вакуумировали при помощи вакуумного мешка, уплотнили при комнатной температуре и отвердили в печи (не в автоклаве).

Для сравнения собрали стандартную трехслойную структуру с сотовым заполнителем, уплотнили и отвердили таким же образом, за исключением того, что слои препрега не были термически обработаны для создания поверхностных отверстий.

Измерили пористость различных участков отвержденного продукта, в том числе кромку, углы скоса кромки, центральную часть, и рассчитали среднюю пористость. Пористость измеряли оптической микроскопией отполированных поперечных срезов панели.

Обнаружили, что отвержденный продукт, полученный с применением пористых препрегов, имеет пористость, в среднем, около 0,05%, по сравнению с пористостью 2,0% отвержденного стандартного продукта.

Пример 6

Собрали трехслойную структуру с сотовым заполнителем, используя пористые слои препрега, на основе конфигурации, изображенной на фиг. 13. Пористые плои препрега, использованные для этой структуры, состояли из углеволоконной ткани с полотняным переплетением и смолы Cycom 5320, а отверстия в слоях препрега были получены in-situ нагреванием во время процесса препрегированя, описанного в Примере 2. Затем собранную трехслойную структуру вакуумировали при помощи вакуумного мешка, уплотнили при комнатной температуре и отвердили в печи (не в автоклаве). Для сравнения собрали стандартную трехслойную структуру с сотовым заполнителем, уплотнили и отвердили таким же образом, за исключением того, что слои препрега не были термически обработаны для создания поверхностных отверстий.

Обнаружили, что отвержденный продукт, полученный с применением пористых препрегов, имеет пористость, в среднем, около 0,18%, по сравнению с пористостью 1,74% отвержденного стандартного продукта

Пример 7

Из препрегов 5320-1/8HS изготовили композитные панели для определения того, можно ли сократить время пребывания под вакуумом до отверждения, которое упоминается также как цикл отжимания, для сокращения, таким образом, общего времени отверждения. Время нахождения под вакуумом перед отверждением варьировали от 0,5 часа до 16 часов, используя термически обработанные препреги и необработанные препреги (в качестве контроля).

Получили монолитные панели размером 12×12 дюймов, состоящие из 15 слоев термически обработанного материала препрега 5320-1/8HS, описанного в Примере 1, и отвердили их, используя два различных цикла отверждения. Для сравнения получили такую же панель, используя необработанный материал препрега 5320/8HS, и отвердили его в таких же двух циклах отверждения. Первый цикл отверждения состоял из 16 часов выдерживания под вакуумом перед отверждением. Второй цикл отверждения состоял из 0,5 часа выдерживания под вакуумом перед отверждением.

Использовали круговое сканирование для определения отсутствия пор в отвержденных панелях. Круговое сканирование представляет собой неразрушающий способ проверки композитов, в котором на образец воздействуют коротким импульсом ультразвуковой энергии. Измерение переданного импульса показывает поглощение образцом первоначального импульса. Поглощение импульса зависит от пустот, отслоений, состояния отверждения смолы, объемной фракции волокна, состояния поверхности между волокном и матрицей и от наличия любых посторонних включений. Поэтому способность кругового сканирования определять количество пор, содержащихся в панели или готовой детали, представляет собой приемлемый в промышленности способ контроля качества. Чувствительность кругового сканирования позволяет определять пористость до очень низких процентов, таких как менее 2% пустот. Эти панели сравнивают с эталонной панелью известной пористости для определения количества пор, содержащихся в исследуемом образце. Панели демонстрировали способность проявления различий, измеренных точным круговым сканированием, в диапазоне от 0,00% до 2,00%. Панели исследовали также разрушительным способом, и выполнили поперечный разрез для определения % пористости, чтобы сравнить его с данными кругового сканирования, используя отполированный поперечный срез. Фотографии поперечного разреза исследованных композитных панелей представлены на фиг. 22-25.

В результате выдерживания в течение 16 часов под вакуумом пористость снизилась с 1,46% без обработки до 0,02% с термической обработкой. Фиг. 22 иллюстрирует поперечный разрез панели, состоящий из материала препрега без термической обработки, а фиг. 23 иллюстрирует поперечный разрез панели, состоящей из термически обработанного материала. В результате выдерживания в течение 0,5 часа под вакуумом пористость снизилась с 2,53% без обработки до 1,06% с термической обработкой. Фиг. 24 иллюстрирует поперечный разрез панели, состоящей из материала без обработки, а фиг. 25 иллюстрирует поперечный разрез панели, состоящей из термически обработанного материала.

Результаты демонстрируют, что количество времени, проведенного под вакуумом до отверждения, может быть значительно снижено за счет применения термически обработанных препрегов. Это обусловлено способностью термически обработанных препрегов вытеснять воздух и другие газы, как описано ранее.

Пример 8

Из препрегов 5320-1/PW изготовили композитные панели для определения возможности сокращения времени отжимания под вакуумом перед отверждением и, следовательно, сокращения общего времени отверждения. Время, проведенное под вакуумом, до отверждения, варьировали от 0,5 часа до 16 часов, используя термически обработанные препреги и необработанные препреги (в качестве контроля).

Получили монолитные панели размером 12×12 дюймов, состоящие из 15 слоев термически обработанного материала препрега 5320-1/8HS, описанного в Примере 1, и отвердили их, используя два различных цикла отверждения. Для сравнения получили такую же панель, используя необработанный материал препрега 5320/8HS, и отвердили его в таких же двух циклах отверждения. Первый цикл отверждения состоял из 16 часов выдерживания под вакуумом перед отверждением. Второй цикл отверждения состоял из 0,5 часа выдерживания под вакуумом перед отверждением. Полученные композитные панели испытали так, как описано в примере 7, а фотографии поперечных срезов испытанных композитных панелей представлены на фиг. 26-29.

В результате выдерживания в течение 16 часов под вакуумом пористость снизилась с 0,83% без обработки до 0,23% с термической обработкой. Фиг. 26 иллюстрирует поперечный разрез панели, состоящий из материала препрега без термической обработки, а фиг. 27 иллюстрирует поперечный разрез панели, состоящей из термически обработанного материала. В результате выдерживания в течение 0,5 часа под вакуумом пористость не снизилась, что указывает на то, что 0,5 часа выдержки под вакуумом перед отверждением - это недостаточное время для удаления воздуха для испытания материала препрега на тканой основе (PW). Фиг. 28 иллюстрирует поперечный разрез панели, состоящей из материала препрега без обработки, а фиг. 29 иллюстрирует поперечный разрез панели, состоящей из термически обработанного материала.

Несмотря на то что в изложенном выше описании показаны, описаны и отмечены главные инновационные особенности представленной идеи, следует понимать, что специалисты в данной области техники, не отклоняясь от границ объема настоящего описания, могут сделать различные пропуски, замены и изменения в форме деталей изображенного аппарата, а также его применений. Следовательно, объем настоящего описания не следует ограничивать изложенным выше описанием, а следует определять приложенной формулой изобретения.

Термины «приблизительно», «около» и «по существу», используемые в настоящем документе, означают количество, близкое к указанному значению, которое все еще выполняет заданную функцию или приводит к достижению заданного результата. Например, термины «приблизительно», «около» и «по существу» могут относиться к количеству, которое находится в пределах менее 10%, в пределах менее 5%, в пределах менее 1%, в пределах менее 0,1% и в пределах менее 0,01% указанного значения.

Реферат

Изобретение относится к армированным волокнами полимерным композитам и касается отверждаемых препрегов с отверстиями в поверхностях. Отверждаемые препреги обладают улучшенной способностью к удалению газов из самих препрегов и из пространства между слоями препрегов в уложенном пакете препрегов до и/или во время уплотнения и отверждения. Каждый отверждаемый препрег представляет собой пропитанный смолой тканый материал, который обработан для создания матрицы из отверстий, по меньшей мере, в одной главной поверхности. Расположение отверстий характерно для ткацкого рисунка ткани. При укладывании этих препрегов в пакет и их обработке в процессе отжимания для получения композитной детали может быть достигнуто более короткое время отжимания, по сравнению с применением препрегов без таких отверстий в поверхности. Изобретение обеспечивает снижение количества времени отжимания перед отверждением для изготовления детали и достижения структурных свойств, необходимых для конечного применения в любой конструкции. 8 н. и 9 з.п. ф-лы, 29 ил., 8 пр.

Комментарии