Способ тканья основ с цельными боковыми стенками - RU2516802C2

Код документа: RU2516802C2

Чертежи

Описание

ССЫЛКИ

Настоящая заявка относится к заявке на патент США №11/007,600, поданной 8 декабря 2004 года, ссылка на которую означает, что ее содержание полностью включено в текст настоящего описания.

Все патенты, заявки на патенты, документы и/или ссылки на включены в текст настоящего описания и могут быть применены при практическом использовании изобретения.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к цельнотканым заготовкам для армированных композиционных структур, которые могут быть выполнены плоскоткаными и сложены с получением их конечной трехмерной формы с цельными боковыми стенками по меньшей мере в одном направлении.

УРОВЕНЬ ТЕХНИКИ

В настоящее время использование армированных композиционных материалов для изготовления конструкционных компонентов широко распространено, в частности, в областях применения, в которых требуемыми характеристиками являются малый вес, прочность, жесткость, термостойкость, независимость конструкции и способность изменения структуры и формы. Такие компоненты используют, например, в авиационной, аэрокосмической, спутниковой отраслях, а также в сфере развлечений, например, в гоночных катерах, и различных других областях. Обычно компоненты содержат армирующие материалы, размещенные внутри матричных материалов. Армирующий компонент может быть изготовлен на основе таких материалов, как стекло, углерод, керамика, арамид, полиэтилен и/или других материалов, обладающих требуемыми физическими, термическими, химическими и/или другими свойствами, главным из которых является высокая прочность при критической нагрузке. При использовании армирующих материалов, которые в конечном счете образуют составляющую часть готового компонента, готовому композиционному компоненту придают требуемые характеристики этих материалов, такие как очень высокая прочность. Обычно составляющие армирующие материалы могут быть выполнены ткаными, вязаными, неткаными или выполнены другими способами для получения требуемых структур и форм для армирующих заготовок. Обычно особое внимание уделяют оптимальному использованию характеристик, для обеспечения которых были выбраны армирующие материалы. Как правило, такие армирующие заготовки сочетают с матричным материалом для формирования готовых компонентов или изготовления производственных материалов для получения в конечном счете готовых компонентов.

После формирования требуемой армирующей заготовки матричный материал может быть добавлен внутрь заготовки и совмещен с ней таким образом, что армирующая заготовка обычно оказывается заключена в матричном материале, а матричный материал заполняет промежутки между составляющими частями армирующей заготовки. В качестве матричного материала могут быть использованы различные материалы, такие как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и/или другие материалы, которые также обладают требуемыми физическими, термическими, химическими и/или другими свойствами. Материалы, используемые в качестве матричных материалов, могут быть или не быть аналогичны материалам армирующей заготовки и могут иметь или не иметь аналогичные им физические, химические, термические или другие свойства. Однако обычно в качестве матричных материалов не используют материалы, аналогичные материалам армирующей заготовки, или материалы с аналогичными физическими, химическими, термическими или другими свойствами, поскольку обычно основной задачей при использовании композиционных материалов является получение в готовом изделии сочетания характеристик, которое не может быть получено путем использования одного составляющего материала. Используемые таким образом в сочетании друг с другом армирующая заготовка и матричный материал могут быть затем отверждены и стабилизированы на одном и том же этапе термического отверждения или посредством других известных способов, а затем обработаны на других этапах с целью получения требуемого компонента. Следует отметить, что после отверждения на этом этапе отвердевшая масса матричного материала обычно оказывается очень прочно соединена с армирующим материалом (например, с армирующей заготовкой). Вследствие этого нагрузка, приложенная к готовому компоненту, в частности, через его матричный материал, выполняющий функцию связующего между волокнами, может быть эффективно передана составляющему материалу армирующей заготовки и удержана им.

Часто существует необходимость изготовления компонентов, форма которых отлична от простых геометрических форм, таких как пластины, листы, прямоугольники, квадраты и т.д. Особый интерес представляет структура, содержащая плоскую основу и цельные боковые стенки в двух направлениях. Цельные боковые стенки могут быть использованы в качестве стандартных ребер жесткости в наружных покрытиях с ребрами жесткости, в которых функцию оболочки выполняет основа. В каждой из этих областей применения является существенным выполнение каждого соединения между составляющими компонентами, т.е. ребром жесткости и платформой основы или частью панели, как можно более прочным. Ввиду необходимости получения весьма высокой прочности самих составляющих частей армирующей заготовки непрочность соединения становится в действительности слабым звеном в «цепи» конструкции.

Для получения составных армированных структур или армированных панелей наружного покрытия были использованы различные способы. Для формирования структуры основы с боковыми стенками было предложено использовать отдельные слои ткани с усилителем клейкости или отдельные слои препрега. При использовании ткани с усилителем клейкости формируемая слоистая заготовка может быть впоследствии обработана литьевым прессованием с использованием смолы; при использовании препрега формируемая заготовка может быть обработана по способу вакуумного мешка с отверждением. Однако действие нагрузок, в особенности приложенных в направлении толщины заготовки, может вызывать расслоение заготовки или отделение боковых стенок от плоской основы.

Также было предложено использовать на поверхности взаимодействия таких компонентов металлические болты или заклепки, однако такой подход оказывается неприемлемым, поскольку такие дополнительные элементы по меньшей мере частично разрушают соединение самих композиционных структур, уменьшают его прочность, добавляют вес и вызывают разницу коэффициентов теплового расширения между такими компонентами и ограничивающим материалом.

Другие подходы к устранению этого недостатка основаны на размещении высокопрочных волокон поперек области соединения путем использования таких способов, как сшивание одного компонента с другим и введение при помощи сшивной нити таких армирующих волокон внутрь и поперек места соединения. Один такой способ раскрыт в патенте США №4,331,495 и выделенном патенте США №4,256,790. Эти патенты раскрывают соединения, выполненные между первой и второй композитными панелями, изготовленными на основе соединенных посредством адгезива волокнистых слоев. Первую панель раздваивают на одном краю при помощи известного способа с формированием двух расходящихся и расположенных в одной плоскости контактных панельных поверхностей, которые соединены со второй панелью при помощи швов из неотвержденной гибкой нити на основе композиционного материала, проходящей через обе панели. Затем панели и нить «совместно отверждают», т.е. отверждают одновременно. Однако для формирования заготовки согласно этому способу необходимо выполнение нескольких этапов, а также введение третьей нити или волокна в заготовку.

Пример пересекающейся структуры раскрыт в патенте США №6,103,337, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. В указанном патенте раскрыты средства для соединения армирующей заготовки с заготовкой панели для формирования трехмерной армирующей заготовки. Две отдельные заготовки соединяют друг с другом в месте соединения при помощи армирующих волокон или нитей. После соединения или сшивания двух заготовок в заготовки вводят матричный материал. Однако согласно этому способу заготовки должны быть вытканы или сформированы по отдельности, а затем сшиты друг с другом на отдельном этапе. Заготовки не формируют непрервывными или цельноткаными. Кроме того, для соединения заготовок дополнительно требуются нить или волокно.

В патенте США №5,429,853 раскрыт еще один способ увеличения прочности соединения. Однако этот способ аналогичен вышеописанным способам в том отношении, что отдельные элементы структуры соединяют друг с другом путем сшивания при помощи третьей нити или волокна.

Хотя в уровне техники были предприняты попытки улучшения структурной целостности армированного композиционного материала и были получены некоторые результаты, существует необходимость дальнейшего усовершенствования и устранения недостатка при помощи способа, не связанного с использованием адгезивов или механическим соединением отдельной панели и элементов жесткости. В этом отношении один возможный подход состоит в создании тканой трехмерной структуры на специализированном оборудовании. Трехмерный материал состоит главным образом из волокон, проходящих в направлении, перпендикулярном другим волокнам, которые проходят в направлении осей X, Y и Z. Однако связанные с этим затраты оказываются значительными, и редко является предпочтительным наличие ткацкого оборудования, направленного на создание одного типа структуры.

Еще один подход состоит в тканье двумерной структуры и складывании ее в такой форме, что панель оказывается цельно армированной, т.е. нити оказываются непрерывно переплетены между плоской основой или частью панели и элементом жесткости. Однако в этом случае обычно возникает деформация при ее сгибании. Деформация происходит из-за того, что длина волокон, как они сотканы, отличается от длины волокон в заготовке, когда ее сгибают. Это вызывает образование углублений и волн в областях, в которых длина вытканных волокон является недостаточной, и образование прогибов в областях, в которых длина волокон является чрезмерно большой. Эти деформации вызывают нежелательные неровности поверхности и уменьшают прочность и жесткость компонента. Хотя этот недостаток может быть устранен при помощи подрезки и застрачивания, такие этапы являются нежелательными ввиду их трудоемкости и опасности нарушения целостности заготовки.

В патенте США №6,446,675, ссылка на который означает, что он полностью включен в текст настоящего описания, устранен недостаток, связанный с деформацией при сгибании двумерной тканой заготовки, путем регулирования длин волокон в процессе тканья таким образом, что некоторые волокна в некоторых областях выполняют слишком короткими, а другие волокна в других областях выполняют слишком длинными. При сгибании заготовки длины волокон оказываются равными, что обеспечивает формирование на сгибе ровного перехода. Однако эта тканая заготовка обеспечивает армирование или увеличивает жесткость в только одном направлении, проходящем параллельно волокнам основы.

Еще один способ изготовления армированных панелей раскрыт в патенте США №6,019,138, в котором описан способ изготовления армированных панелей с армирующими элементами жесткости, проходящими в направлении утка и направлении основы. Согласно раскрытию указанного патента этот способ обеспечивает армирование в двух направлениях путем тканья или простого вплетения выступающих мест в части заготовки панели. Этот способ ограничивает возможную высоту элемента жесткости. Кроме того, согласно этому способу для получения заготовки необходимо использование трех нитей. Третью нить, соединяющую элемент жесткости с частью заготовки панели, переплетают лишь периодически между двумя другими нитями. Таким образом, элемент жесткости оказывается не полностью соединен с частью панели, что приводит к меньшей прочности соединения, чем в случае полностью цельнотканого соединения.

Соответственно, существует необходимость создания цельнотканой заготовки, которая имеет боковые стенки по меньшей мере в двух направлениях и может быть выткана на одном этапе при помощи обычного ткацкого станка без осуществления специальных усовершенствований его конструкции.

Ссылка на какой-либо документ или его использование в настоящем описании не означают того, что такой документ является уровнем техники для настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложена цельнотканая трехмерная заготовка с боковыми стенками или по меньшей мере с одной боковой стенкой по меньшей мере в одном направлении. Заготовка может содержать по меньшей мере два слоя тканого материала, причем каждый слой содержит волокна в направлении основы и направлении утка. Волокна одного слоя могут быть переплетены с волокнами другого слоя для формирования области переплетения.

Боковые стенки формируют путем разрезания части верхнего слоя с последующим загибанием части наверх таким образом, что она оказывается перпендикулярна заготовке или проходит поперек заготовки, вследствие чего формируется стенка. Если сгиб сформирован в области переплетения верхнего слоя с еще одним слоем, боковая стенка считается цельной, поскольку она соединена с нижним слоем заготовки, т.е. волокна нижнего слоя вплетены в боковые стенки. Если сгиб сформирован вне области переплетения слоев, отдельная боковая стенка оказывается не соединена с заготовкой и при необходимости может быть перемещена в другие места. Боковая стенка может содержать по меньшей мере один слой материала.

Волокна, проходящие в одном направлении, например, в направлении утка, могут быть переплетены между слоями, отличными от слоев, между которыми переплетены волокна, проходящие в другом направлении, например, в направлении основы. Например, в трехслойной заготовке волокна первого слоя, проходящие в направлении утка, могут быть переплетены с волокнами третьего слоя, проходящими в направлении основы, а волокна второго слоя, проходящие в направлении основы, могут быть переплетены с волокнами третьего слоя, проходящими в направлении утка. Это обеспечивает формирование цельных перпендикулярных друг другу боковых стенок. В одном варианте реализации цельные боковые стенки, проходящие в одном направлении, например, в направлении основы, выполнены непрерывными, а боковые стенки, проходящие в перпендикулярном направлении, например, в направлении утка, выполнены прерывистыми.

Боковые стенки могут быть ориентированы таким образом, чтобы заключать или ограничивать небольшие области заготовки, именуемые ячейками. Эти ячейки могут быть выполнены различных форм и размеров, определяемых местом формирования цельных боковых стенок заготовок и/или ориентацией отдельных боковых стенок. Примерами форм ячеек являются многоугольники, например, квадраты, прямоугольники, шестиугольники и т.д. Кроме того, ячейки в заготовке могут иметь более одной формы, например, в виде сочетания квадратов и прямоугольников.

В предпочтительном варианте реализации заготовка может содержать ячейки, имеющие прямоугольную форму. Этот тип заготовки может содержать по меньшей мере три слоя тканого материала, причем каждый слой состоит из волокон, проходящих в направлении утка и направлении основы. В направлении утка волокна первого слоя могут быть переплетены с волокнами третьего слоя, а в направлении основы в выбранных областях волокна второго слоя могут быть переплетены с волокнами третьего слоя. В альтернативном варианте переплетения волокон утка и основы между слоями могут быть взаимно изменены, т.е. волокна в направлении основы переплетают между первым и третьим слоями, а волокна в направлении утка переплетают между вторым и третьим слоями. Областями переплетения отмечены места, в которых слои могут быть согнуты с формированием цельных боковых стенок. Первый и третий слои и второй и третий слои могут быть переплетены более чем в одной области переплетения, т.е. более чем в одном месте в направлении утка или направлении основы заготовки. Цельные боковые стенки, сформированные первым и третьим слоями, и боковые стенки, сформированные вторым и третьим слоями, расположены предпочтительно перпендикулярно друг другу. В предпочтительном варианте реализации цельные боковые стенки, проходящие в одном из направлений, например, в направлении утка, выполнены непрерывными, а цельные боковые стенки, проходящие в другом направлении, например, в направлении основы, выполнены прерывистыми.

В еще одном варианте реализации заготовка может содержать шестиугольные ячейки. Этот тип заготовки может содержать по меньшей мере два слоя тканого материала, причем каждый слой содержит волокна в направлении утка и направлении основы. В направлении утка волокна первого слоя могут быть переплетены с волокнами второго слоя с формированием областей переплетения в выбранных участках, а в направлении основы волокна первого и второго слоев не переплетаются. Переплетение между слоями волокон утка и основы и отсутствие переплетения могут быть взаимно изменены, т.е. волокна в направлении основы переплетают между первым и вторым слоем, а волокна в направлении утка не переплетают между слоями. В областях переплетения цельные боковые стенки формируют в направлении основы в виде одной пары противоположных боковых стенок, образующих шестиугольную ячейку. Отдельные боковые стенки также сформированы из первого слоя и присоединены к цельным боковым стенкам под углом, предпочтительно равным 60°. Выбранными участками переплетения слоев отмечены места, в которых листы могут быть согнуты с формированием цельных боковых стенок. Кроме того, из первого слоя могут быть сформированы отдельные боковые стенки, образующие впоследствии боковые стенки, которые не проходят в направлении основы или направлении утка.

Еще одной задачей настоящего изобретения является создание способа формирования трехмерной тканой заготовки с боковыми стенками. Способ включает формирование по меньшей мере двух слоев тканого материала, причем волокна одного слоя материала переплетают с волокнами другого слоя материала. Переплетение может быть выполнено как в направлении утка, так и в направлении основы, а также между парами слоев. После формирования слоев верхний слой разрезают с получением отдельных частей, которые могут быть загнуты наверх для формирования боковых стенок. Второй слой, который является верхним на этом этапе, затем при необходимости разрезают с формированием дополнительных боковых стенок. Этот этап повторяют до получения требуемого числа и ориентации боковых стенок. В соответствии с одним частным вариантом реализации настоящего изобретения предложен способ формирования трехмерной заготовки по меньшей мере с одной цельной боковой стенкой, образующей ячейки прямоугольной формы. В соответствии еще с одним вариантом реализации настоящего изобретения предложен способ формирования трехмерной заготовки с боковыми стенками, образующими ячейки шестиугольной формы.

Различные новые признаки настоящего изобретения раскрыты в прилагаемой формуле изобретения, составляющей часть настоящей заявки. Для лучшего уяснения сущности настоящего изобретения, его преимуществ и задач, решаемых при его использовании, ниже приведено подробное описание примеров предпочтительных вариантов его реализации, показанных на прилагаемых чертежах, на которых соответствующие части обозначены одинаковыми позициями.

Соответственно, задачей настоящего изобретения не является создание известного изделия, способа его изготовления или способа его использования, и заявители таким образом настоящим отказываются от прав на известное изделие или способ. Кроме того, следует отметить, что настоящее изобретение не направлено на включение в объем его защиты какого-либо изделия, способа изготовления изделия или способа использования изделия, которые не удовлетворяют требованиям достаточности и полноты описания Ведомства патентов и товарных знаков США (Кодекс США, титул 35, раздел 112, первый параграф) или Европейской патентной организации (ст.83 Европейской патентной конвенции), и заявители таким образом настоящим отказываются от права на известное изделие, способ изготовления изделия или способ использования изделия.

Следует отметить, что в настоящем описании, в частности, в его разделах и/или формуле изобретения, термины «содержит», «содержащийся», «содержащий» и т.п. могут иметь значение, приписываемое им патентным законодательством США; например, они могут означать «включает», «включенный», «включающий» и т.п.; а такие термины, как «по существу состоящий из» и «по существу состоит из», имеют значение, приписываемое им патентным законодательством США, например, они могут подразумевать элементы, которые не были указаны явным образом, но исключают элементы, найденные в уровне техники или влияющие на базовые или новые признаки изобретения.

Эти и другие варианты реализации раскрыты в дальнейшем подробном описании или становятся очевидными из него.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Нижеследующее подробное описание примеров частных вариантов реализации настоящего изобретения, имеющих иллюстративный, но неограничительный характер, следует рассматривать для лучшего его понимания совместно с прилагаемыми чертежами, на которых:

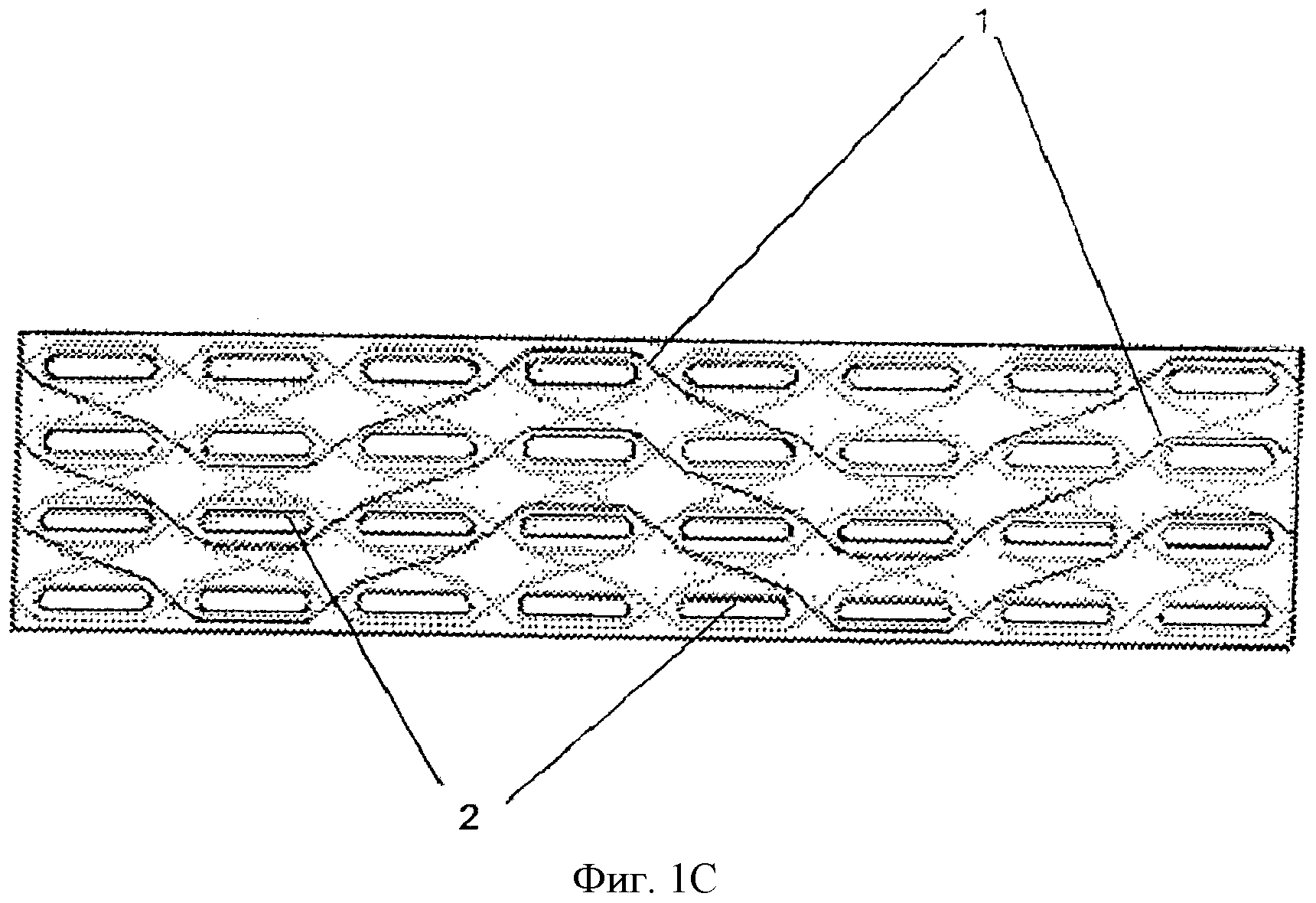

На фиг.1A-1C показаны различные схемы плетения заготовки. На фиг.1A показана структура угловой взаимной фиксации по толщине. На фиг.1B показана структура ортогональной взаимной фиксации по толщине. На фиг.1C показана структура взаимной фиксации одного слоя относительно другого.

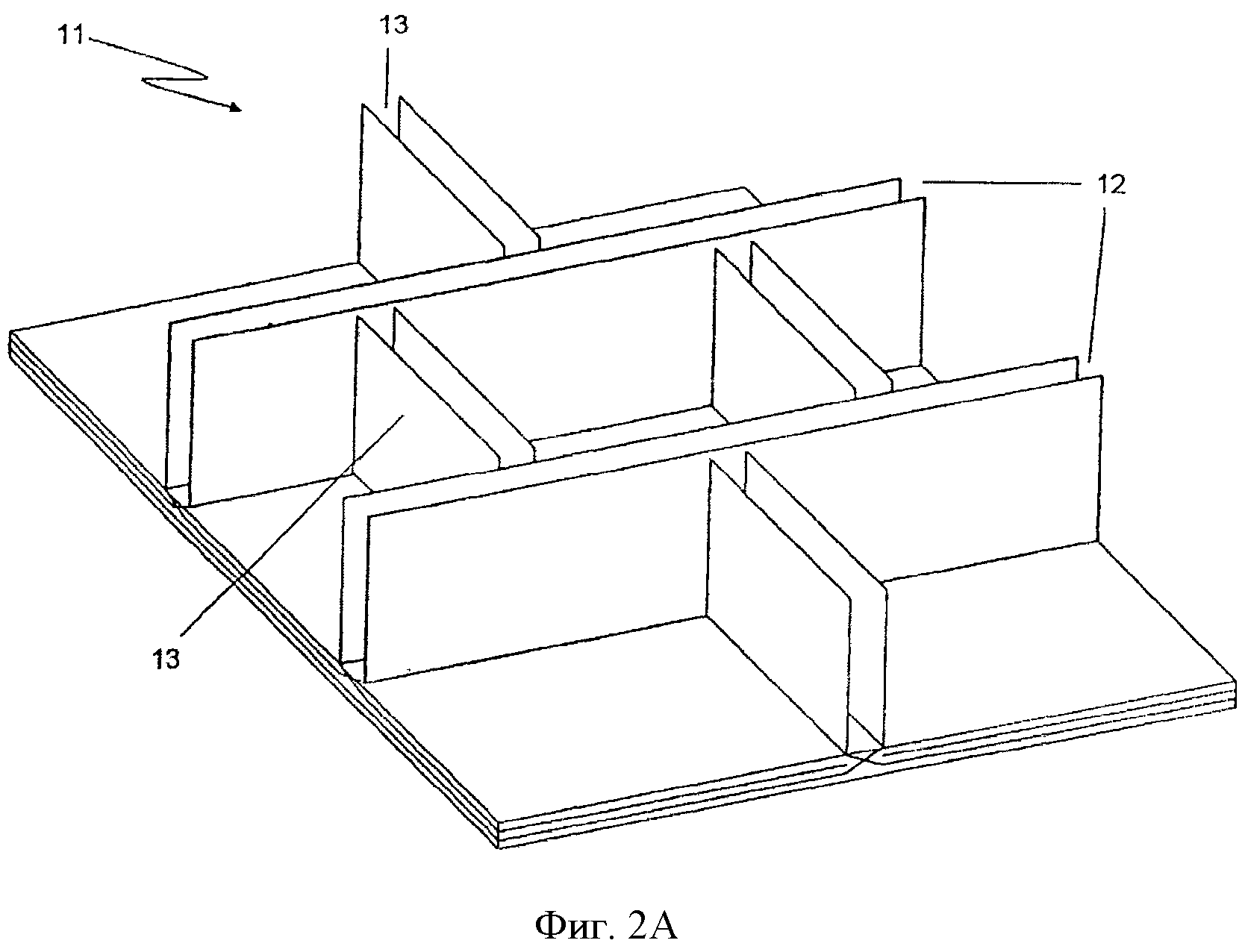

На фиг.2A-2B показаны базовые заготовки с цельными боковыми стенками. На фиг.2A показана базовая заготовка с непрерывными продольными цельными боковыми стенками и прерывистыми поперечными цельными боковыми стенками для формирования прямоугольных ячеек согласно одному варианту реализации изобретения. На фиг.2B показана базовая заготовка с непрерывными продольными цельными боковыми стенками и прерывистыми поперечными цельными боковыми стенками для формирования прямоугольных ячеек согласно еще одному варианту реализации изобретения.

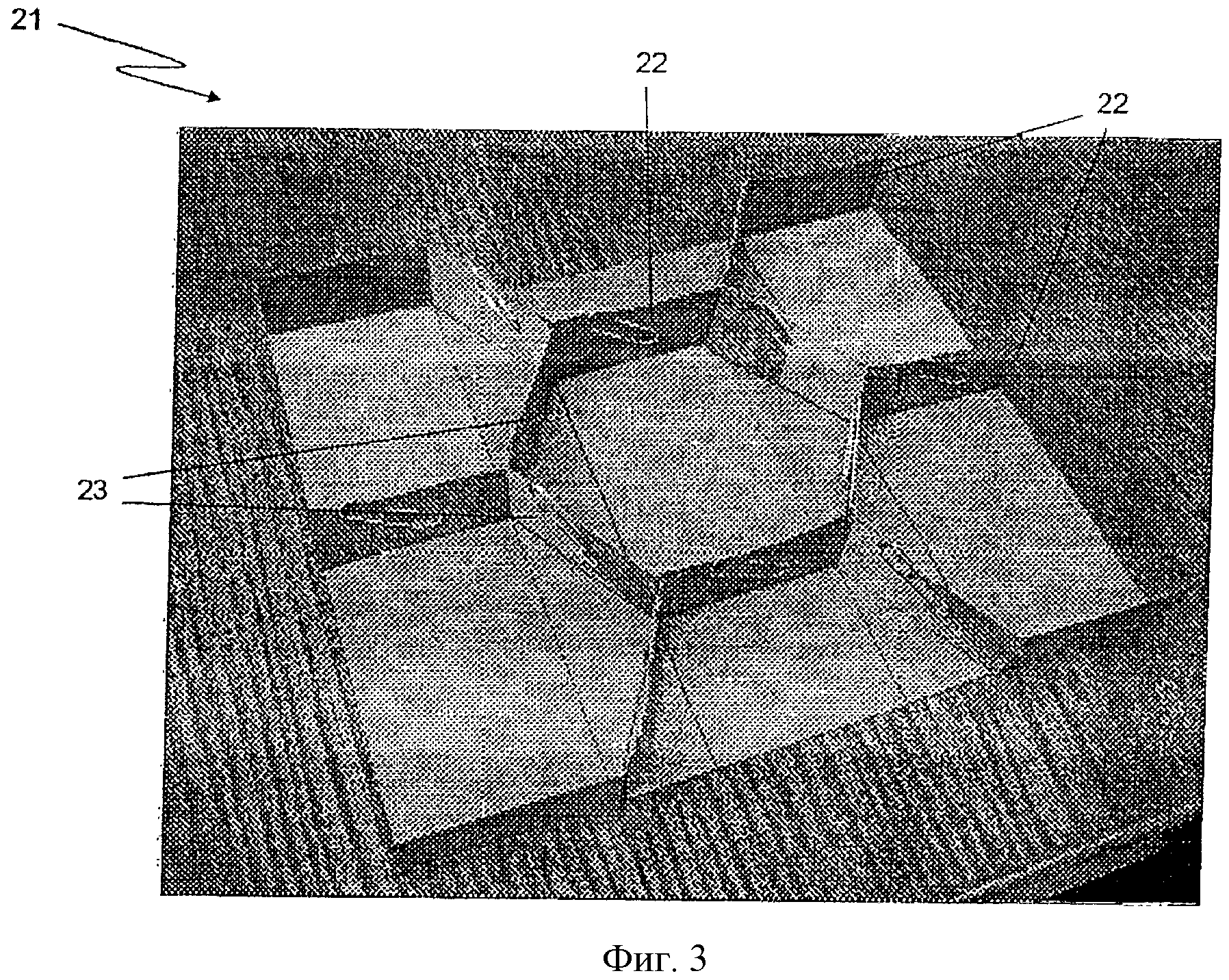

На фиг.3 показана заготовка с непрерывными поперечными цельными боковыми стенками и прерывистыми отдельными боковыми стенками для формирования шестиугольных ячеек согласно одному варианту реализации изобретения.

Фиг.4A-4D иллюстрируют формирование цельных боковых стенок. На фиг.4A показан вид сбоку базовой заготовки, содержащей четыре слоя тканого материала. На фиг.4B показано, каким образом волокна верхнего слоя переплетают с волокнами третьего слоя для формирования области переплетения. На фиг.4C показано, каким образом в верхнем слое выполняют разрезы с получением отдельных частей верхнего слоя. На фиг.4D показано, каким образом отдельные части верхнего слоя могут быть согнуты в областях переплетения с формированием цельных боковых стенок.

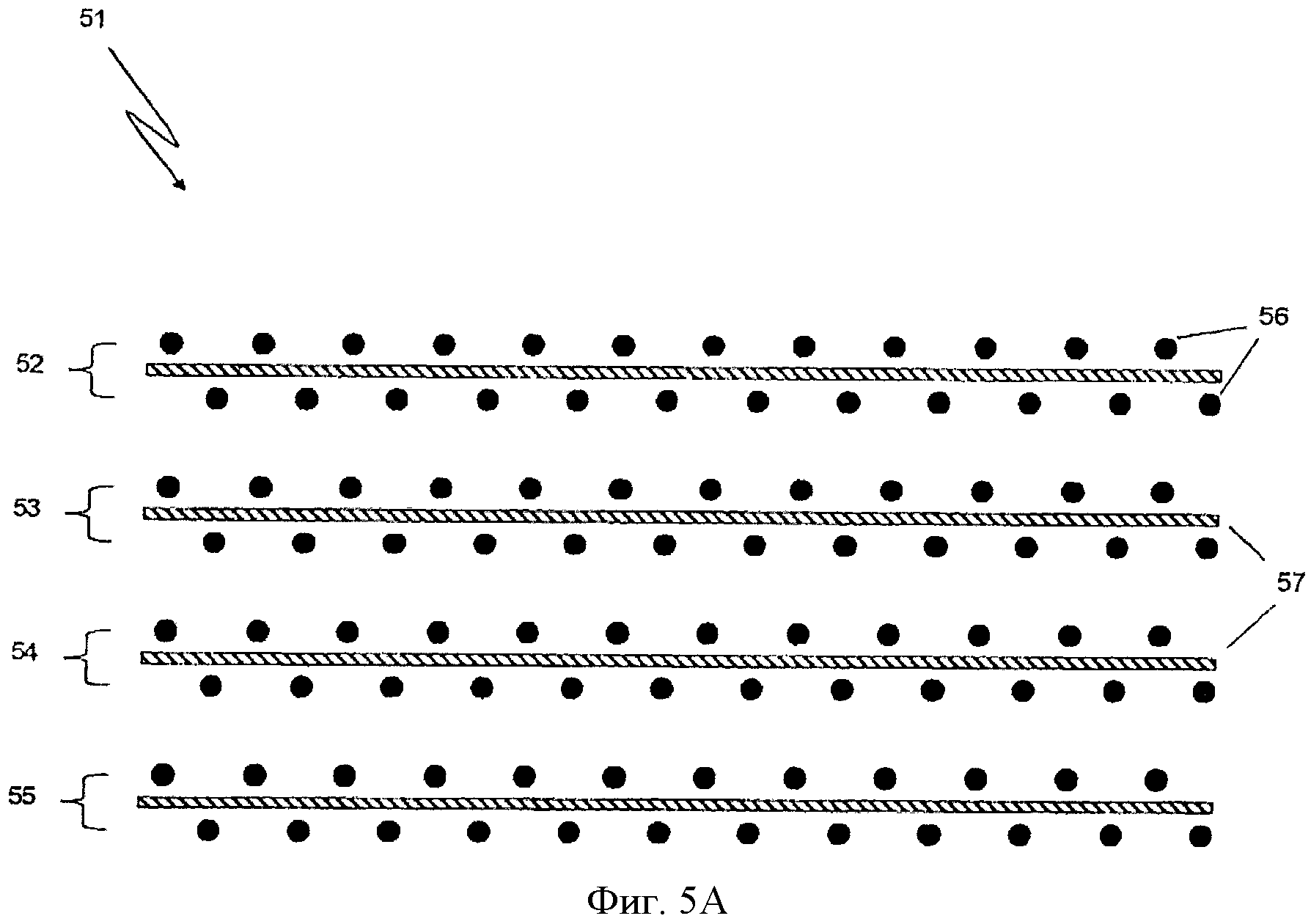

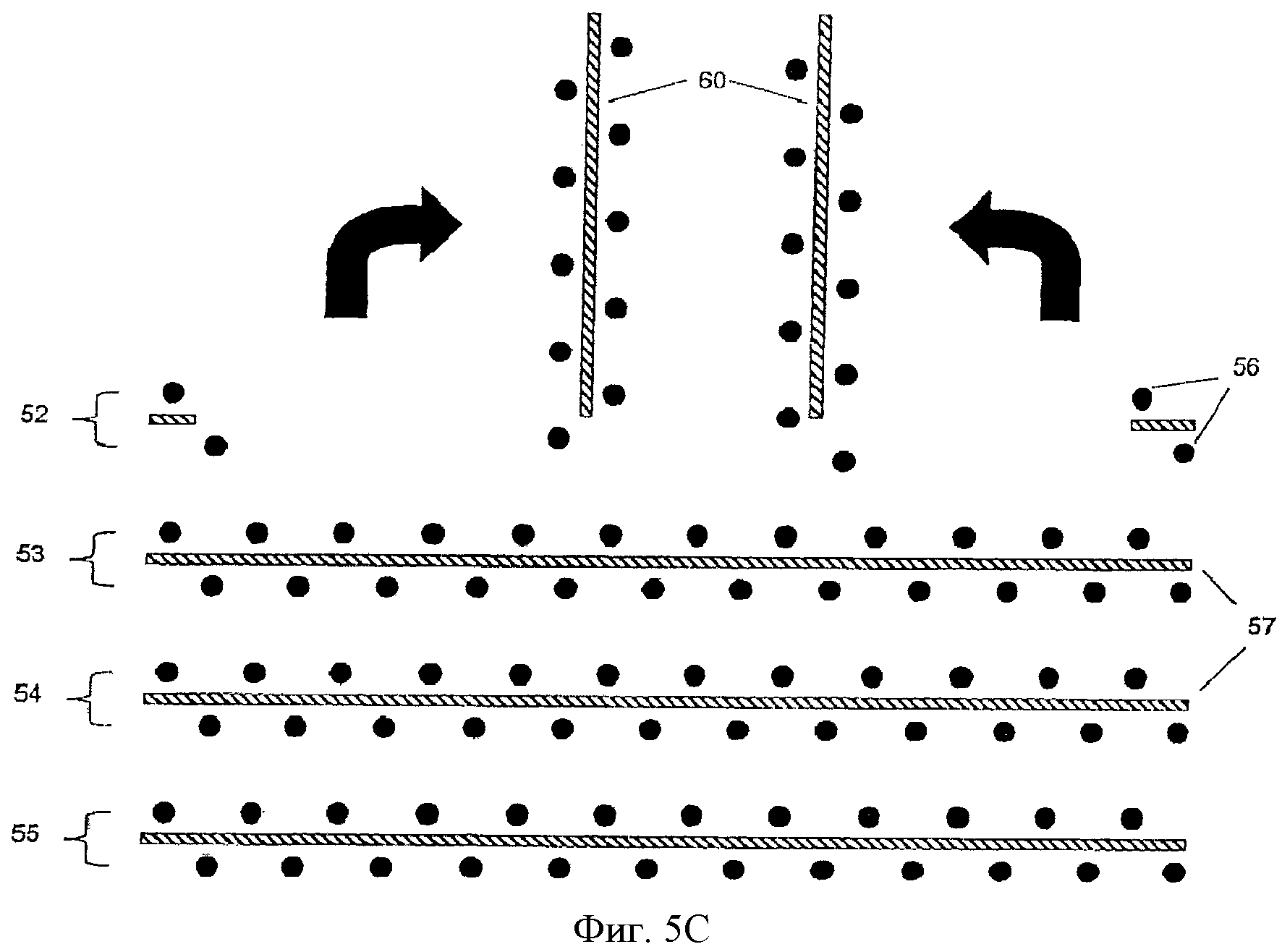

Фиг.5A-5C иллюстрируют формирование отдельных боковых стенок. На фиг.5A показан вид сбоку базовой заготовки, содержащей четыре слоя тканого материала. На фиг.5B показано, каким образом в верхнем слое выполняют разрезы с получением отдельных частей верхнего слоя. На фиг.5C показано, каким образом отдельные части верхнего слоя могут быть согнуты с формированием отдельных боковых стенок.

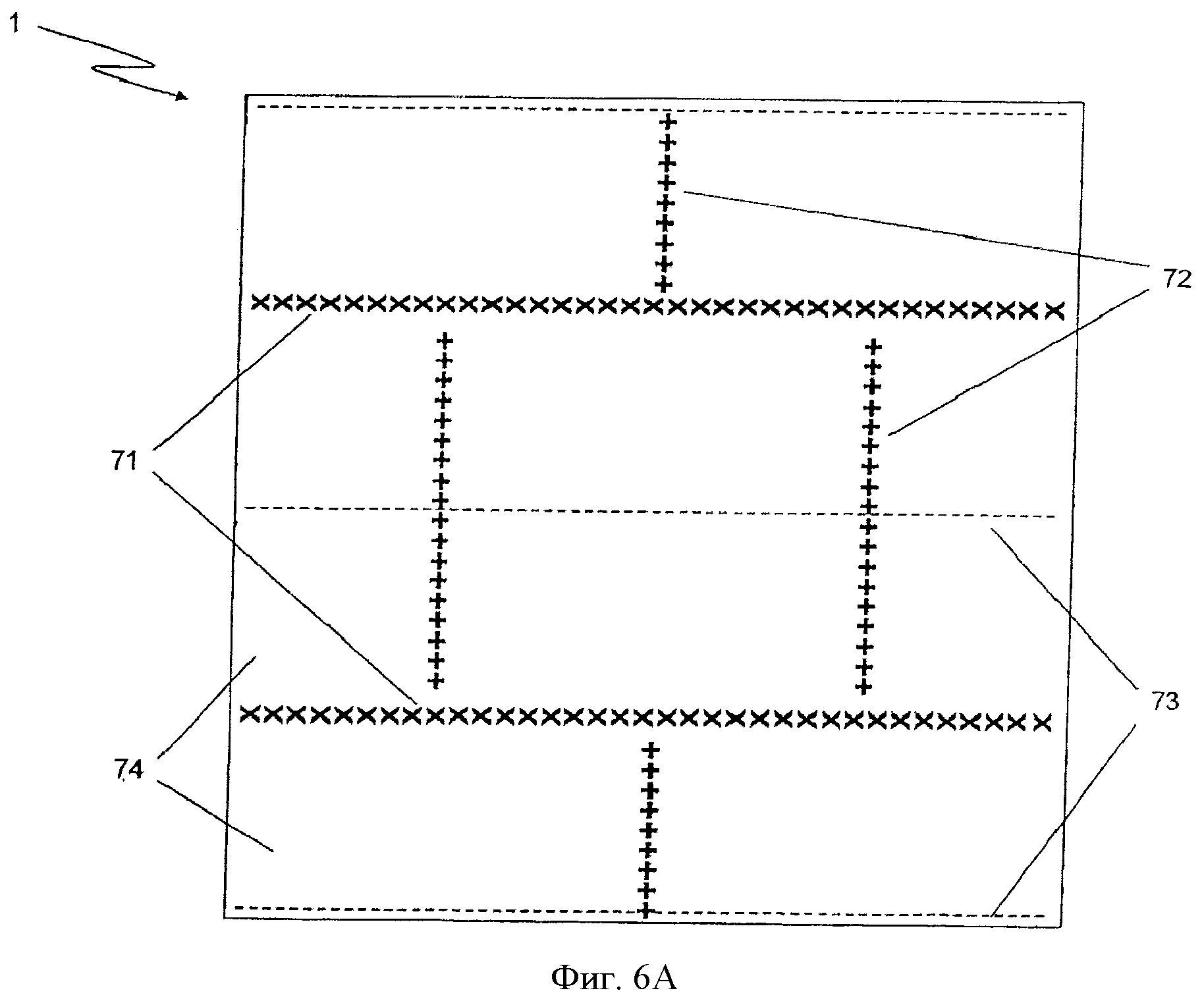

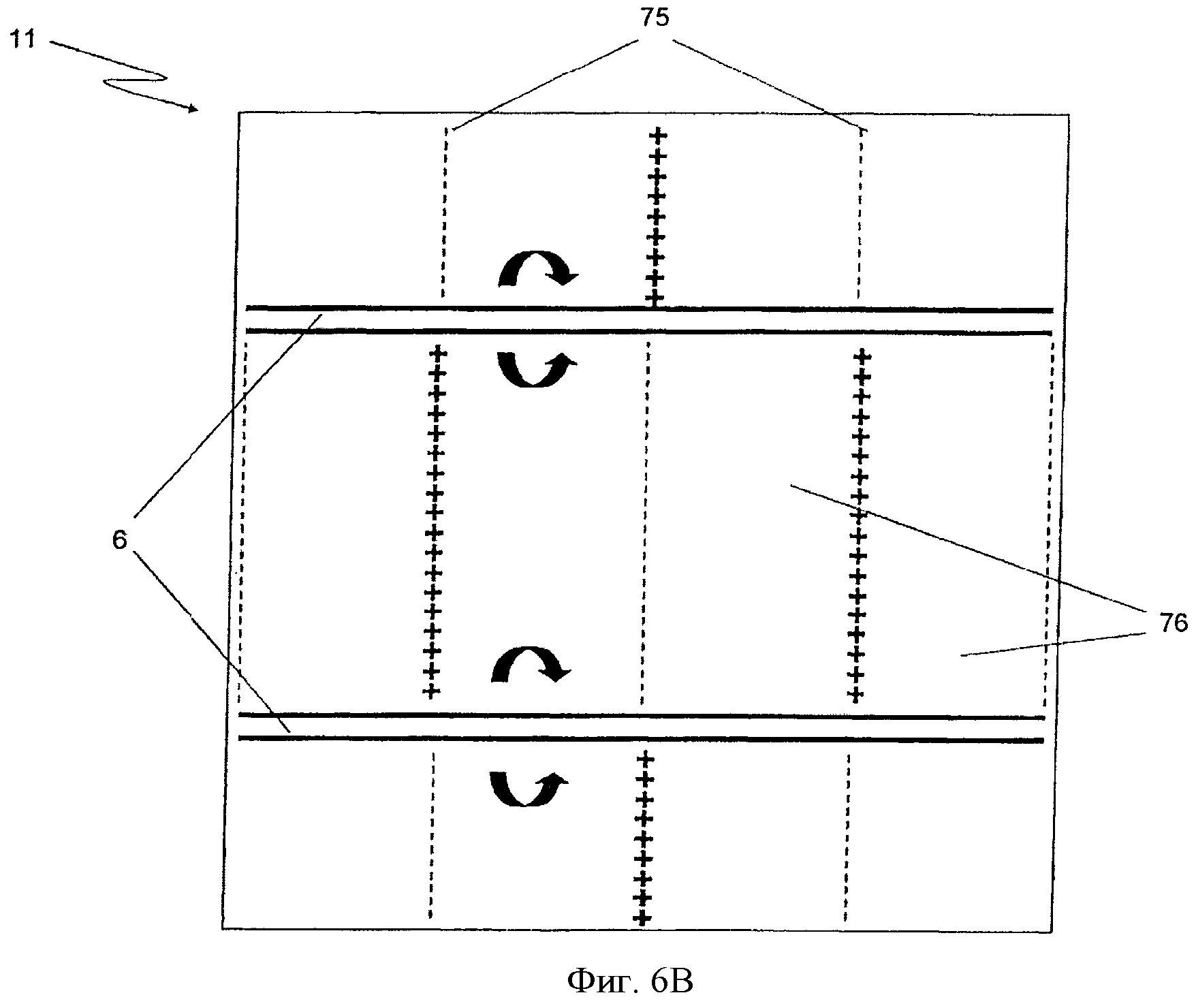

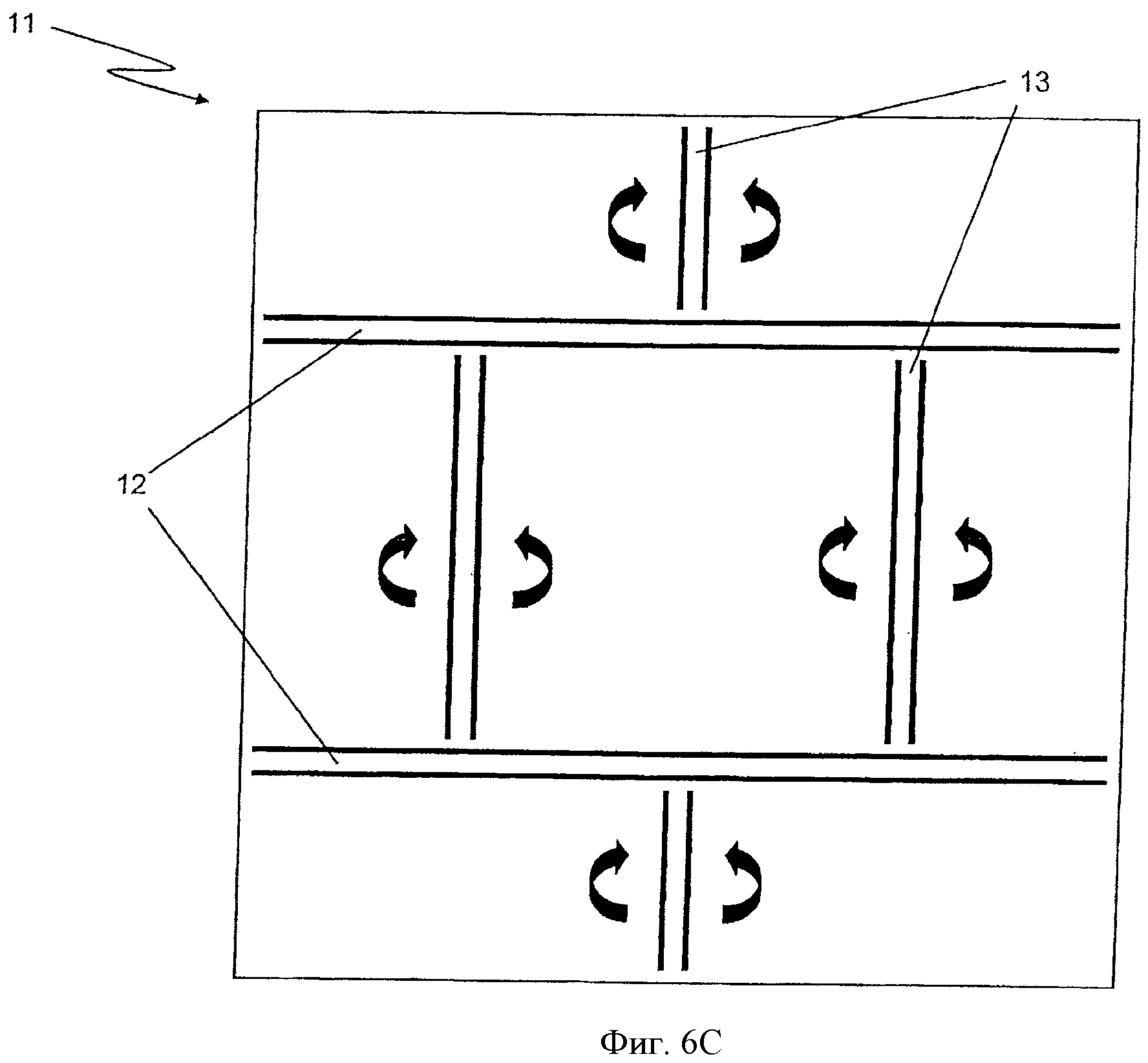

Фиг.6A-6C иллюстрируют формирование базовой заготовки с непрерывными продольными цельными боковыми стенками и прерывистыми поперечными цельными боковыми стенками с получением прямоугольных ячеек согласно одному варианту реализации изобретения. На фиг.6A показан вид сверху базовой заготовки, содержащей области переплетения между волокнами в направлении утка и основы, а также способ разрезания верхнего слоя с формированием отдельных частей. На фиг.6B показано, каким образом отдельные части сгибают с формированием продольных цельных боковых стенок и разрезают второй слой с формированием отдельных частей. На фиг.6C показано, каким образом могут быть согнуты отдельные части верхнего слоя для формирования поперечных цельных боковых стенок.

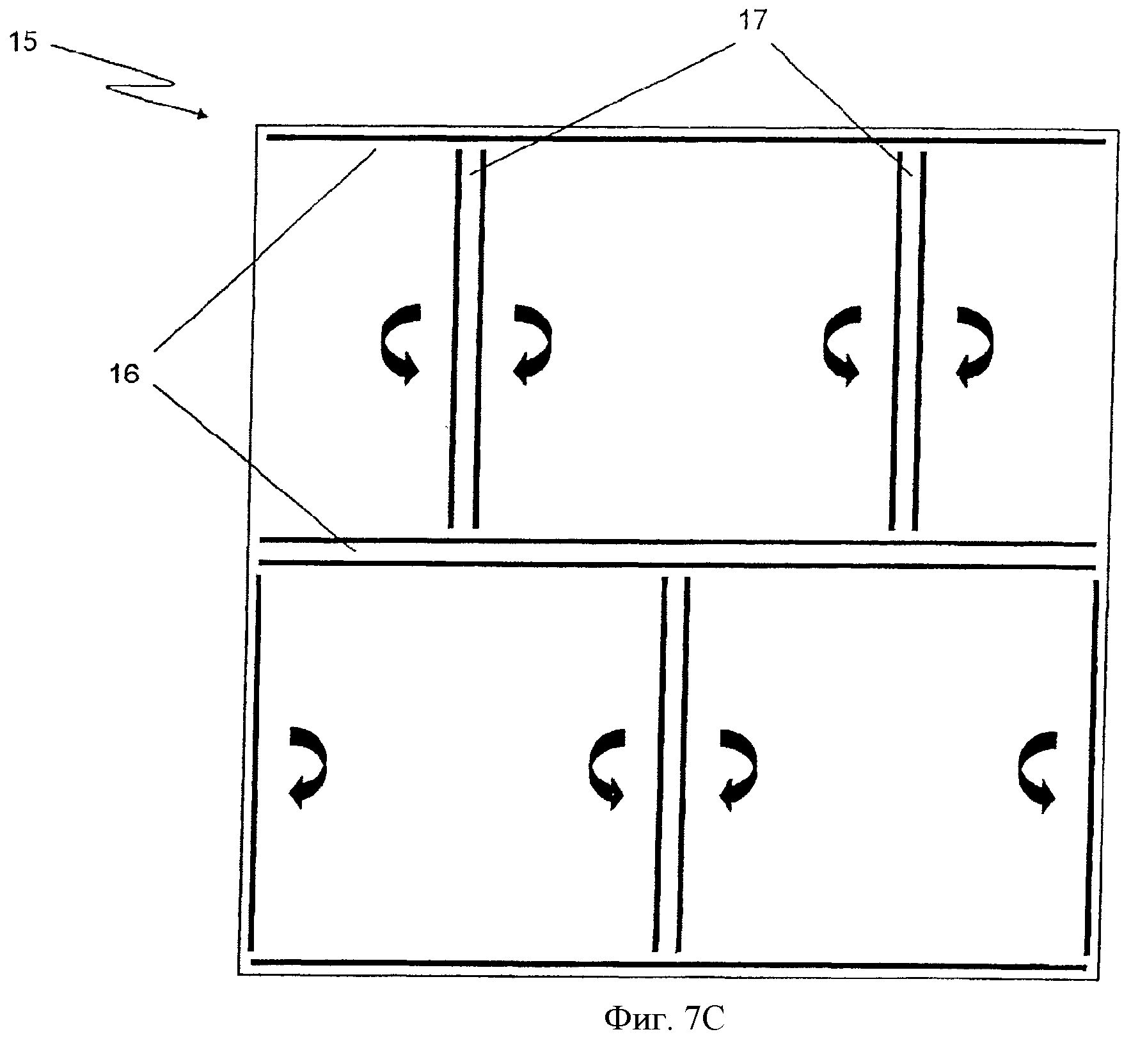

Фиг.7A-7C иллюстрируют формирование базовой заготовки с непрерывными продольными цельными боковыми стенками и прерывистыми поперечными цельными боковыми стенками для формирования прямоугольных ячеек согласно еще одному варианту реализации изобретения. На фиг.7A показан вид сверху базовой заготовки, содержащей области переплетения между волокнами в направлении основы и утка, и способ разрезания верхнего слоя с формированием отдельных частей. На фиг.7B показано, каким образом отдельные части сгибают с формированием продольных цельных боковых стенок и разрезают второй слой с формированием отдельных частей. На фиг.7C показано, каким образом могут быть согнуты отдельные части верхнего слоя для формирования поперечных цельных боковых стенок.

Фиг.8A-8C иллюстрируют формирование базовой заготовки с прерывистыми поперечными цельными боковыми стенками и прерывистыми отдельными боковыми стенками для формирования шестиугольных ячеек согласно одному варианту реализации изобретения. На фиг.8A показан вид сверху базовой заготовки, содержащей области переплетения между волокнами в направлении основы, и способ разрезания верхнего слоя для формирования отдельных частей. На фиг.8B показано, каким образом отдельные части сгибают с формированием поперечных цельных и нецельных боковых стенок. На фиг.8C показано, каким образом отдельные боковые стенки перемещают и соединяют с цельными боковыми стенками с формированием шестиугольной ячейки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании и на всех чертежах одинаковые элементы обозначены одинаковыми позициями. Кроме того, следует отметить, что в нижеследующем описании такие термины, как «передний», «задний», «левый», «правый», «поперечный», «продольный» и т.п., использованы для наглядности и не носят ограничительный характер. Кроме того, термины «волокна» и «нити» являются взаимозаменяемыми и имеют одинаковое значение во всем тексте настоящего описания. Аналогично, термины «поперечный» и «перпендикулярный» являются взаимозаменяемыми и имеют одинаковое значение во всем тексте настоящего описания.

Настоящее изобретение относится к трехмерной заготовке с боковыми стенками или по меньшей мере с одной боковой стенкой, сформированной по меньшей мере в одном направлении. Боковые стенки могут быть выполнены в виде составляющей части заготовки путем переплетения волокон между основой заготовки и боковыми стенками для взаимной фиксации частей. Это обеспечивает большую прочность соединения, чем известные способы, благодаря устранению непрочной связи между частями, исключает возможность расслоения и увеличивает устойчивость к повреждениям. Заготовку выполняют из цельной части материала, что позволяет исключить все затраты времени, связанные с разрезанием слоев для слоистого наружного покрытия и боковых стенок. Кроме того, устранена необходимость использования усилителя клейкости, что также позволяет уменьшить время и затраты и исключить недостатки, связанные с совместимостью с базовой смолой. Сначала заготовку выполняют плокотканой в виде ткани основы. Затем основу складывают в виде трехмерной заготовки, часть основы которой содержит боковые стенки по меньшей мере в одном направлении, например, в продольном направлении или поперечном направлении, но в других вариантах в более, чем в одном направлении, например, поперечную и продольную боковые стенки. Из полученной тканой заготовки может быть получен композиционный компонент путем введения матричного материала посредством известных способов, таких как литьевое прессование с использованием смолы или химическая инфильтрация в паровой фазе.

Заготовки могут быть использованы в различных известных приложениях, таких как конструкционные компоненты, для которых требуется материал, обладающий малым весом, прочностью, жесткостью, термостойкостью, независимостью конструкции и способностью к изменению формы и конструкции. Аналогично, заготовка может быть использована в конструкциях армированных покрытий, в которых боковые стенки могут быть использованы в качестве обычных элементов жесткости, а часть основы выполняет функцию наружного покрытия.

Заготовка может быть выткана из нитей или волокон основы и нитей или волокон утка путем использования жаккардового ткацкого станка или ткацкого станка с ремизой и фиксированного челнока; однако для получения заготовки может быть использован любой известный способ тканья. Заготовка может содержать любое волокно, которое может быть получено на станке, и может быть выполнена из синтетических или натуральных материалов, таких как углерод, нейлон, вискоза, полиэстер, стекловолокно, хлопок, стекло, керамика, арамид и полиэтилен. Волокна могут быть вытканы в слои, причем каждый из слоев заготовки может иметь любую схему плетения, такую как миткалевое, саржевое, атласное переплетения, и ортогональную или угловую взаимную фиксацию между слоями или фиксацию одного слоя относительно другого. Например, как показано на фиг.1A, при сквозной по толщине угловой взаимной фиксации волокна 1 основы проходят через всю толщину заготовки под углом, определяемым промежутком между волокнами 2 утка. При сквозной по толщине ортогональной взаимной фиксации, показанной на фиг.1B, волокна 1 проходят через всю толщину заготовки между смежными столбцами волокон 2 таким образом, что компонент в направлении толщины проходит в большей или меньшей степени перпендикулярно поверхностям ткани. Этот тип структуры обычно содержит подкладную основу, просто проходящую между двумя слоями столбцов без переплетения. При взаимной фиксации одного слоя относительно другого, как показано на фиг.1C, волокна 1 только частично проходят в направлении толщины заготовки, что обеспечивает по меньшей мере фиксацию двух слоев друг относительно друга. Волокна основы обычно имеют такой же угол взаимной фиксации, что и в случае угловой взаимной фиксации, но также могут быть перпендикулярными. Например, слой 1 в заготовке может быть зафиксирован относительно слоя 2, слой 2 относительно слоя 3 и т.д.

В одном варианте реализации изобретения предложена трехмерная заготовка по меньшей мере с одной цельной боковой стенкой, проходящей в продольном и поперечном направлениях, причем боковые стенки формируют прямоугольные ячейки, как показано на фиг.2A. Изначально эта заготовка содержит шесть слоев тканого материала, причем верхний слой формирует два ряда непрерывных цельных боковых стенок 12 в продольном направлении (в направлении основы), а второй слой формирует четыре ряда прерывистых цельных боковых стенок 13 в поперечном направлении (в направлении утка); таким образом, как показано, заготовка 11 содержит непрерывные цельные боковые стенки 12, прерывистые цельные боковые стенки 13 и основу, содержащую остальные четыре слоя.

В еще одном варианте реализации изобретения, показанном на фиг.2B, заготовка изначально содержит шесть слоев тканого материала, причем верхний слой формирует три ряда непрерывных цельных боковых стенок 16 в продольном направлении (в направлении основы), а второй слой формирует пять рядов прерывистых цельных боковых стенок 17 в поперечном направлении. Таким образом, как показано, заготовка 15 содержит непрерывные цельные боковые стенки 16, прерывистые цельные боковые стенки 17 и основу, содержащую остальные четыре слоя.

Таким образом, модификации вариантов реализации, показанных на фиг.2A и 2B, могут относится к

- числу формирующих заготовку слоев, предпочтительно равному трем или более

- числу непрерывных или прерывистых боковых стенок,

- направлению непрерывных или прерывистых боковых стенок, т.е. продольному направлению или поперечному направлению

- переплетаемым слоям

- наличию непрерывных нецельных боковых стенок

- наличию прерывистых отдельных боковых стенок

- наличию как непрерывных, так и прерывистых отдельных боковых стенок

- расположению продольных и поперечных боковых стенок

Еще в одном варианте реализации изобретение представляет собой трехмерную заготовку с цельными боковыми стенками, проходящими в продольном направлении, и отдельными боковыми стенками, проходящими в диагональном направлении, причем боковые стенки формируют шестиугольную ячейку, как показано на фиг.3. Эта заготовка 21 изначально содержит два слоя тканого материала, причем верхний слой формирует пять рядов прерывистых цельных боковых стенок 22 в продольном направлении (в направлении основы) и четыре ряда прерывистых отдельных боковых стенок 23, проходящих в диагональном направлении между продольным направлением и поперечным направлением. Таким образом, основание заготовки 21 содержит один слой материала. Диагональные боковые стенки перемещают и соединяют с продольными боковыми стенками с формированием шестиугольной ячейки. Боковые стенки проходят в направлениях под углами 0°, +60°, -60°, что обеспечивает преимущество для применений, в которых боковые стенки используют в качестве элементов жесткости. Эта структура может быть рассмотрена как квази-изотропная, поскольку плоскостная жесткость оказывается одинаковой независимо от направления приложенной силы.

Модификации варианта реализации, показанного на фиг.3, могут относиться к

- числу формирующих заготовку слоев, предпочтительно равному или большему двум

- форме ячейки, которая может быть любой многоугольной формой

- числу прерывистых цельных боковых стенок

- направлению прерывистых цельных боковых стенок, т.е. направлению основы или направлению утка

- наличию непрерывных цельных боковых стенок

- числу прерывистых отдельных боковых стенок

- наличию непрерывных отдельных боковых стенок

- ориентации отдельных боковых стенок

Ясно, что изобретение также включает сочетание заготовок, показанных на фиг.1A-1C, 2A-2B и 3, и, например, может содержать непрерывные и прерывистые цельные боковые стенки в сочетании с отдельными боковыми стенками для формирования ячеек различных форм, таких как прямоугольники, квадраты и шестиугольники различных размеров.

Как описано выше, сгиб расположен в областях, в которых нити переплетают между слоями с формированием областей переплетения. Боковые стенки в направлении утка формируют из волокон, которые проходят в направлении основы и переплетены между слоями, а боковые стенки в направлении основы формируют из волокон, проходящих в направлении утка. Например, на фиг.4A показано поперечное сечение заготовки 31, содержащей четыре слоя ткани (32, 33, 34 и 35). Кружками указаны волокна, проходящие в направлении 36 основы (в направлении смотрящего), а полосчатыми линиями указаны волокна, проходящие в направлении 37 утка. На фиг.4B показаны волокна утка верхнего слоя, переплетенные с волокнами третьего слоя. В месте переплетения сформирована область 38 переплетения, которая указывает на место сгибания верхнего слоя для формирования цельной боковой стенки. Как показано на фиг.4C, в верхнем слое должны быть выполнены разрезы 39 для формирования отдельных частей 40 слоя, которые могут быть загнуты наверх для формирования боковой стенки. Фиг.4D иллюстрирует этап сгибания отдельной части верхнего слоя и этап формирования цельных боковых стенок 41. Боковые стенки соединены по меньшей мере с одним слоем заготовки, а именно с третьим слоем 34.

Кроме того, могут быть сформированы не присоединенные к заготовке боковые стенки. На фиг.5A показано поперечное сечение заготовки 51, содержащей четыре слоя ткани (52, 53, 54 и 55). Кружками указаны волокна в направлении 56 основы (в направлении смотрящего), а полосчатыми линиями указаны волокна в направлении 57 утка. Как показано на фиг.5B, в верхнем слое выполняют разрезы 58 с формированием отдельных частей 59 слоя, которые могут быть загнуты наверх. Фиг.5C иллюстрирует сгибание отдельной части верхнего слоя и формирование боковых стенок 60, которые не соединены с заготовкой и, следовательно, могут быть перемещены.

В различных вариантах реализации заготовка может содержать цельные боковые стенки, содержащие две части материала, которые вытканы как одно целое с основой. Между двумя ткаными частями может быть размещен дополнительный материал для увеличения толщины боковой стенки или обеспечения армирования в направлениях, отличных от направлений, в которых выполняют армирование при тканье. Например, ткань может быть наклонно разрезана и размещена между ткаными частями боковой стенки с формированием боковой стенки, имеющей армирование под углами 0° и 90° (относительно цельнотканых частей) и армирование под углами ±45° (относительно наклонного разреза). Слои наклонно разрезанной ткани могут быть вытканы с использованием нитей или волокон основы и нитей или волокон утка или могут быть выполнены неткаными, вязаными или сформированы нетканой системой нитей. Нити в системе проходят друг параллельно другу. Система может быть ориентирована под углом от 0° до 90° относительно ориентации боковой стенки. Аналогично заготовке, наклонно разрезанная ткань может содержать любое волокно, которое может быть получено на станке, и может быть сформирована на основе синтетических или натуральных материалов, таких как углерод, нейлон, вискоза, полиэстер, стекловолокно, хлопок, стекло, керамика, арамид и полиэтилен. Волокна ткани могут быть вытканы с любой схемой переплетения, такой как миткалевое, саржевое, атласное переплетения, и могут иметь ортогональную или угловую взаимную фиксацию между слоями или взаимную фиксацию одного слоя относительно другого.

Для изготовления слоистых боковых стенок могут быть использованы известные способы. К таким способам относятся сшивание, T-образное формирование (например, см. патент США №6,103,337, ссылка на который означает, что его содержание полностью включено в текст настоящего описания) и т.д.

Настоящее изобретение также относится к способу формирования тканой трехмерной заготовки с боковыми стенками. Способ включает формирование по меньшей мере двух слоев тканого материала, в котором волокна одного слоя ткани переплетены с волокнами другого слоя, причем может быть несколько пар переплетенных слоев. Затем формируют боковые стенки путем разрезания с последующим сгибанием частей слоев заготовки, начиная от верхнего слоя. После этого разрезание и сгибание могут быть осуществлены повторно для дополнительных слоев.

Боковые стенки могут содержать по меньшей мере один слой ткани. Боковые стенки, содержащие один слой ткани, могут быть сформированы путем разрезания и загибания наверх частей верхнего слоя (например, как показано на фиг.7B и 7C). Если сгиб формируется в области переплетения, получаемая однослойная боковая стенка оказывается цельной; в противном случае боковая стенка оказывается отдельной. Боковые стенки, содержащие два слоя ткани, могут быть сформированы путем разрезания и складывания друг с другом двух смежных частей верхнего слоя. В этом случае аналогично, если сгиб формируется в области переплетения, получаемые двухслойные боковые стенки оказываются соединены с основой заготовки; в противном случае боковые стенки не соединены с основой. Боковые стенки, содержащие более двух слоев, могут быть сформированы путем совместного перемещения отдельных боковых стенок.

Обычно основу выполняют в виде многослойной структуры. В альтернативном варианте заготовка может иметь смешанную структуру и содержать боковые стенки из нитей, выполненных на основе более чем одного материала, например, на основе сочетания стекла и углерода.

Например, фиг.6A-6C иллюстрируют плетение заготовки и формирование боковых стенок для варианта реализации, показанного на фиг.2A. На фиг.6A показан вид сверху тканой заготовки до формирования боковых стенок. Волокна переплетают между первым и третьим слоями в направлении утка (обозначено “x”) в области 71 переплетения и между вторым и третьим слоями в направлении основы (обозначено “+”) в области 72 переплетения. Для формирования заготовки 11 в поверхностном слое выполняют продольные разрезы 73 (указаны пунктирными линиями) с получением отдельных частей 74, которые могут быть подняты и загнуты. Как показано на фиг.6B, продольные разрезы обеспечивают возможность сгибания отдельных частей слоя с формированием продольных боковых стенок 12. Эти боковые стенки соединены с заготовкой, поскольку сгибание выполняют в той же области 71, в которой переплетены слои. Затем в верхнем слое выполняют поперечные разрезы 75 с формированием отдельных частей 76 таким образом, что этот верхний слой может быть приподнят и загнут. Как показано на фиг.6C, поперечные разрезы обеспечивают сгибание отдельной части верхнего слоя с сформированием поперечных боковых стенок 13. Полученная заготовка 11 аналогична варианту реализации, показанному на фиг.2A. Следует отметить, что показанная на фиг.6A-6C заготовка может составлять лишь некоторую часть большей заготовки, в которой схему переплетения между слоями и этап формирования боковых стенок повторяют в направлениях утка и основы.

На фиг.7A-7C показаны этап плетения заготовки и этап формирования боковых стенок для примера варианта реализации, показанного на фиг.2B. На фиг.7A показан вид сверху заготовки 15 до формирования боковых стенок. Волокна переплетают между первым и третьим слоями в направлении утка (обозначено “x”) в области 81 переплетения и между вторым и третьим слоями в направлении основы (обозначено “+”) в области 82 переплетения. В поверхностном слое выполняют продольные разрезы 83 с получением отдельных частей 84, которые могут быть подняты и загнуты. Как показано на фиг.7B, отдельные части верхнего слоя загибают с формированием соединенных с заготовкой продольных боковых стенок 16. Затем в верхнем слое выполняют поперечные разрезы 85 с получением отдельных частей 86, которые могут быть подняты и загнуты. Как показано на фиг.7C, поперечные разрезы обеспечивают сгибание верхнего слоя с формированием поперечных боковых стенок 17. Полученная заготовка 15 аналогична варианту реализации, показанному на фиг.2B. Следует отметить, что показанная на фиг.7A-7C заготовка может составлять лишь некоторую часть большей заготовки, в которой схему переплетения между слоями и этап формирования боковых стенок повторяют в направлениях утка и основы.

В качестве еще одного примера, на фиг.8A-8C показано плетенение заготовки 21 для варианта реализации, показанного на фиг.3. На фиг.8A показан вид сверху заготовки 21 до формирования боковых стенок. Волокна переплетают в направлении основы (обозначено "+") между первым и вторым слоями в областях 91. В верхнем слое выполняют продольные разрезы 92 и поперечные разрезы 93, указанные пунктирной линией, с формированием отдельных частей 94 в областях, указанных на фиг.8A. Как показано на фиг.8B, верхний слой сгибают с формированием поперечных боковых стенок. Боковые стенки, сформированные в областях переплетения верхнего и второго слоев, образуют цельные боковые стенки 22 (также указаны жирными линиями), а боковые стенки, сформированные в областях, в которых слои не переплетены, образуют отдельные боковые стенки 23. Следует отметить, что показанная на фиг.8A-8C заготовка составляет лишь небольшую часть всей заготовки, в которой схему переплетения слоев повторяют в направлениях утка и основы. Таким образом, как показано на фиг.8B, боковые стенки в углах выполнены цельными. На фиг.8C представлена иллюстрация того, каким образом могут быть перемещены отдельные боковые стенки для соединения с цельными боковыми стенками и формирования шестиугольной ячейки. Отдельные боковые стенки могут быть соединены с цельными боковыми стенками с помощью известных способов, таких как T-образное формирование, стегание и сшивание.

После складывания тканого основания в виде цельнотканой трехмерной заготовки с боковыми стенками могут быть сформированы композитная армированная панель или композитный армированный компонент путем введения связующего материала, такого как эпоксидная смола, полиэстер, виниловый эфир, керамика, углерод и/или других материалов, также обладающих требуемыми физическими, тепловыми, химическими и/или другими свойствами, при помощи известных способов, таких как литьевое прессование или химическая инфильтрация в паровой фазе.

Соответственно, как было показано, тканая основа может быть выполнена и сформована в виде трехмерной тканой заготовки с цельными боковыми стенками по меньшей мере в одном направлении.

Настоящее изобретение было подробно описано на примере предпочтительного варианта реализации и соответствующих модификаций, однако ясно, что настоящее изобретение не ограничено этим вариантом реализации и его модификациями, и возможны различные другие очевидные для специалистов варианты реализации, которые не выходят за пределы сущности и объема изобретения, определенных прилагаемой формулой.

Реферат

Настоящее изобретение относится в целом к цельнотканой трехмерной заготовке, по меньшей мере, с одной боковой стенкой, по меньшей мере, в одном направлении, сформированной из тканого материала основы, содержащей, по меньшей мере, два слоя, и к способу формирования такой заготовки. Волокна в первом направлении переплетают, по меньшей мере, между верхним слоем и вторым слоем таким образом, что верхний слой может быть загнут относительно других слоев с формированием после загибания цельной боковой стенки. Кроме того, волокна могут быть переплетены между вторым сверху слоем и вторым слоем таким образом, что второй сверху слой может быть загнут относительно других слоев с формированием после сгибания второй цельной боковой стенки, перпендикулярной к первой цельной боковой стенке. Кроме того, заготовка может содержать отдельные боковые стенки, сформированные путем сгибания частей верхнего слоя. 3 н. и 31 з.п. ф-лы, 22 ил.

Формула

(i) приготавливают ткань основы, содержащую, по меньшей мере, два слоя, содержащих волокна в первом направлении и волокна во втором направлении, перпендикулярном к первому направлению, причем волокна первого слоя в первом направлении переплетают в первой области переплетения с волокнами второго слоя в первом направлении,

(ii) разрезают первый слой во втором направлении таким образом, что его первая часть на первой стороне первой области переплетения может быть отвернута от заготовки, а его вторая часть на второй стороне первой области переплетения может быть отвернута на заготовку,

(iii) сгибают первую и вторую части таким образом, что указанная часть оказывается перпендикулярна ткани основы, с формированием цельной боковой стенки.

Комментарии