Угловой фитинг и способ образования углового фитинга с использованием переноса волокон - RU2409712C2

Код документа: RU2409712C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к заготовке для армированного волокном углового фитинга, имеющего непрерывные волокна, соединяющие все стороны, и к способу изготовления такого фитинга.

Уровень техники

В настоящее время армированные композитные материалы широко используются для изготовления конструктивных элементов, в особенности если они должны иметь такие характеристики, как легкость, прочность, жесткость, теплостойкость и возможность придания различной формы. Такие элементы используются, например, в аэронавигационной, космической, спутниковой и аккумуляторной отраслях, а также в объектах, связанных с отдыхом, например в гоночных лодках и автомобилях, и во многих других областях. В трехмерной ткани, содержащей волокна, волокна одного вида могут проходить перпендикулярно к другим волокнам, т.е. волокна расположены по осям X, Y и Z.

Выполненные из таких тканей элементы обычно состоят из армирующих материалов, внедренных в материал матрицы. Армирующий компонент может быть изготовлен из стекла, углерода, керамики, арамида (например, KEVLARR®'a), полиэтилена и/или из других материалов, которые имеют желательные физические, тепловые, химические и/или другие свойства, главным из которых является высокая прочность при механических напряжениях. При использовании таких армирующих материалов, которые в конечном счете становятся составляющим компонентом композитного элемента, желательные свойства армирующих материалов, например очень высокая прочность, передаются этому композитному элементу.

Составляющие армирующие материалы можно получить путем ткачества, вязания или другого способа ориентирования согласно желательной конфигурации и придания нужной формы для создания армирующих заготовок. Обычно особое внимание уделяется обеспечению оптимального использования тех свойств, ради которых этот составляющий армирующий материал был выбран. В общем, такие армирующие заготовки объединяют с материалом матрицы для образования требуемых конечных элементов или для создания рабочего комплекта для последующего производства конечных элементов.

После создания армирующей заготовки можно ввести материал матрицы и объединить его с заготовкой так, чтобы она была заключена в материал матрицы и этот материал заполнял промежуточные области между составляющими компонентами армирующей заготовки. В качестве материала матрицы может служить любой материал из широкого круга материалов, например эпоксидная смола, полиэфир, сложный эфир винила, керамика, углерод и/или другой материал, имеющий требуемые физические, тепловые, химические и/или другие свойства. Материал, выбранный для матрицы, может быть тем же, из которого выполнена армирующая заготовка, или другим материалом, и может иметь или не иметь сравнимые физические, тепловые, химические или другие свойства. Однако, как правило, он не является тем же материалом и не имеет физических, тепловых, химических или других свойств, сходных со свойствами армирующей заготовки, поскольку обычно главная цель использования композитных материалов в первую очередь состоит в получении в готовом продукте совокупности таких характеристик, которых нельзя достичь при использовании лишь одного составляющего материала. После объединения армирующую заготовку и материал матрицы можно подвергнуть отверждению и стабилизации в одной операции термического твердения или другими известными способами, а затем подвергнуть другим операциям с целью создания требуемого элемента. Следует отметить, что после отверждения материал матрицы очень прочно прилипает к армирующему материалу (например, к армирующей заготовке). В результате напряжение в полученном элементе, в особенности от материала матрицы, действующего как клей между волокнами, можно фактически перенести на составляющий материал армирующей заготовки, и оно будет восприниматься этим материалом.

Часто желательно изготовить элементы с формой, отличной от простой геометрической формы, которую имеют, например, пластины, листы, прямоугольные и квадратные тела. Например, для сложных трехмерных элементов требуются сложные трехмерные заготовки. Одним из способов создания сложного элемента является объединение основных геометрических форм в требуемые более сложные формы. Например, можно соединить элементы, выполненные, как описано выше, под углом (обычно под прямым углом) друг к другу, с образованием боковых и поперечных элементов жесткости. Обычно целью такого углового расположения соединенных элементов является получение армирующих структур желательной формы, которые имеют одну или несколько торцевых стенок или Т-образное пересечение. Другая цель соединения элементов заключается в усилении полученной комбинации из армированных заготовок и композитной структуры, созданной для противодействия отклонению или разрушению при воздействии внешних сил, например давления или механического напряжения. Поэтому важно сделать каждое соединение между составляющими элементами, т.е. между элементом жесткости и основной платформой или панелью, по возможности максимально прочным. При данной очень большой механической прочности армирующей заготовки как таковой, но при плохом соединении, это соединение оказывается по существу "слабым звеном " в структурной "цепочке".

Для соединения композитных элементов или армирующих заготовок использовались различные способы создания усиленной сложной структуры. Было предложено формировать и отверждать панельный элемент и угловой элемент жесткости отдельно друг от друга, причем последний изготавливать с одной плоской контактной поверхностью или раздвоенным на одном конце с образованием двух расходящихся копланарных плоских контактных поверхностей. Затем эти два элемента соединяли, склеивая плоскую контактную поверхность (поверхности) элемента жесткости с контактной поверхностью другого элемента термореактивным или склеивающим материалом. Однако, когда к отвержденной панели или обшивке композитной структуры приложено механическое напряжение, даже очень малая нагрузка часто приводит к возникновению "расслаивающих" сил, которые отделяют элемент жесткости от панели в месте их соединения.

Использование металлических болтов или заклепок для соединения этих элементов тоже оказалось неприемлемым, так как они по меньшей мере частично разрушают и ослабляют целостность композитной структуры, увеличивают вес, стоимость и отличаются от окружающего материала по коэффициенту теплового расширения.

Другие пути решения этой проблемы были основаны на концепции введения высокопрочных волокон через объединенную область такими способами, как пришивание одного из элементов к другому, при условии, что сшивающая нить вводит такие армирующие волокна в переходную область и через эту область. Одно из таких решений описано в патентах США №4331495 и 4256790, где места соединения между первой и второй композитными панелями выполнены из волокон, соединенных клеем. Первая панель раздвоена на одном конце с образованием двух расходящихся копланарных плоских контактных поверхностей, которые соединены со второй панелью путем сшивания неотвержденной гибкой композитной нитью, проходящей через обе панели. Затем панели и нить подвергаются "совместному" т.е. одновременному отверждению. Однако для этого процесса требуется, чтобы заготовка была изготовлена в несколько операций, а также требуется введение в заготовку третьей нити или волокна.

Другой пример конфигурации с пересечением описан в патенте США №6103337, содержание которого включено в настоящее описание путем ссылки. В этом документе описано средство соединения армирующей заготовки с заготовкой в виде панели для образования трехмерной армирующей заготовки. Две отдельные заготовки соединяют друг с другом армирующими волокнами в виде нитей. После соединения или сшивания заготовок в них вводят материал матрицы. Однако хотя этот процесс имеет много преимуществ, для него непременно требуется, чтобы заготовки были сотканы или созданы другим способом по отдельности и затем сшиты вместе в отдельной операции. Кроме того, необходима дополнительная нить или волокно для соединения заготовок.

В патенте США №5429853 описан другой способ повышения прочности соединения, однако он аналогичен способам, описанным выше, поскольку речь идет о соединении отдельно созданных элементов путем их сшивания третьей нитью или волокном.

Хотя известные технические решения были направлены на улучшение структурной целостности армированного композитного материала и имели некоторые преимущества, существует потребность в их дальнейшем усовершенствовании и в решении проблемы иным путем без использования клея или механического соединения отдельной панели с элементами жесткости. Одним из путей может быть создание тканой трехмерной структуры на специализированных станках. Однако это требует больших расходов, а кроме того, редко бывает желательно использовать ткацкий станок для создания простой структуры.

Другой подход состоит в ткачестве двумерной структуры и сгибании ее с приданием такой формы, чтобы панель была интегрально жесткой, т.е. чтобы нити были непрерывно переплетены между плоским основанием или панелью и элементом жесткости. Однако сгибание заготовки обычно приводит к ее деформации, так как длина сотканных волокон отличается от длины, которая должна быть после сгибания заготовки. Это вызывает появление углублений и волнистости в тех областях, где тканые волокна слишком короткие, и стяжек в областях, где волокна слишком длинные. Эти деформации приводят к нежелательным аномалиям на поверхности и к уменьшению прочности и жесткости элемента. Хотя их можно устранить подрезкой и вытачками, такие процедуры нежелательны, поскольку они трудоемки или могут нарушить целостность заготовки.

В патенте США №6446675, содержание которого включено в настоящее описание путем ссылки, проблема деформаций, которые возникают после сгибания двумерной тканой заготовки, решена путем регулировки длины волокон в процессе ткачества таким образом, чтобы некоторые волокна были слишком короткими в некоторых областях, а другие - слишком длинными в других областях. После сгибания заготовки длина волокон становится одинаковой и достигается плавный переход на сгибе. Однако такая тканая заготовка может обеспечить усиление или придание жесткости только в одном направлении, параллельном направлению волокон основы.

В патенте США №6019138 описан способ создания жестких панелей с армирующими элементами жесткости как в основном, так и в уточном направлении. Этот способ обеспечивает армирование в двух направлениях путем ткачества с наложением или просто ткачества выступающих участков в плоской части заготовки. Однако использование этого способа ограничивает возможную высоту элемента жесткости. Кроме того, этот способ требует, чтобы заготовку ткали с использованием трех нитей. Третью нить, которая соединяет элемент жесткости с панелью заготовки, вплетают между двумя нитями только периодически. Поэтому элемент жесткости оказывается не полностью вплетен в панель, в результате чего соединение получается менее прочным, чем полностью сотканное соединение.

В патенте США №6733862, содержание которого включено в настоящее описание путем ссылки, описана ткань, пригодная для армирования трехмерной композитной структуры. Такую волоконную арматуру можно получить путем ткачества на обычных ткацких станках. Вначале ткут двумерную структуру, которую затем преобразуют в трехмерную, в частности, имеющую глубокие проборки. Для этого армирующую ткань ткут так, чтобы на некоторых участках ткацкого рисунка основа и уток накладывались друг на друга и не сцеплялись. На таком участке волокна могут двигаться независимо и скользить друг относительно друга, когда ткань вытягивают или сгибают, придавая ей нужную форму. Если этот участок прямоугольный или квадратный, его можно согнуть так, чтобы основные и уточные волокна сгибались сами и сгибали друг друга, выравниваясь в одном направлении, в результате чего образуется угол, который действует в окончательной структуре как колонна сжатия.

Таким образом, желательно иметь трехмерные заготовки, из которых можно получить армированные волокнами композитные элементы, поскольку трехмерные заготовки обеспечивают более высокую прочность по сравнению с двумерными ламинированными композитами. Эти заготовки могут особенно успешно использоваться там, где требуются композиты, воспринимающие нагрузки, действующие вне плоскости. Однако даже в самых удачных известных структурах, например в структуре, описанной в патенте США №6733862, непрерывные армирующие волокна есть только в двух из трех плоскостей любого угла.

Соответственно, имеется потребность в тканой угловой заготовке или фитинге, который обеспечивает усиление в трех направлениях, может быть соткан на обычном ткацком станке и имеет армирующие волокна во всех трех плоскостях углового фитинга. Существует также потребность объединить этот угловой фитинг с более крупной заготовкой или структурой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью изобретения является усовершенствование известных заготовок, рассмотренных выше.

Еще одной целью изобретения является создание углового фитинга, имеющего непрерывные волокна, соединяющие все стороны, и способа образования такого углового фитинга.

Еще одной целью изобретения является создание углового фитинга, имеющего непрерывные волокна, соединяющие все стороны и выполненного из плоской тканой ткани, и способа образования такого углового фитинга.

Согласно одному аспекту изобретения предложен угловой фитинг, выполненный из согнутой плоской тканой ткани, который содержит первый тканый участок, имеющий тканые волокна, расположенные в первом и втором направлениях; второй тканый участок, расположенный рядом с первым тканым участком и имеющий волокна, расположенные в первом направлении, и жертвенные волокна, расположенные во втором направлении; и третий полутканый участок, имеющий волокна, расположенные в первом направлении и выборочно сцепленные с жертвенными волокнами, расположенными во втором направлении, при этом при удалении жертвенных волокон, расположенных во втором направлении, они заменяются на втором участке волокнами третьего полутканого участка, расположенными в первом направлении, с образованием углового фитинга, имеющего непрерывные волокна, соединяющие все стороны.

Согласно другому аспекту изобретения предложен способ образования углового фитинга, включающий следующие операции:

обеспечение наличия плоской тканой ткани, включающей первый участок, имеющий тканые волокна, расположенные в первом и втором направлениях, второй тканый участок, расположенный рядом с первым тканым участком и имеющий волокна, расположенные в первом направлении, и жертвенные волокна, расположенные во втором направлении, и третий полутканый участок, имеющий волокна, расположенные в первом направлении и выборочно сцепленные с жертвенными волокнами, расположенными во втором направлении. Способ далее содержит операции сгибания плоской тканой ткани по меньшей мере в одном направлении и удаление жертвенных волокон, расположенных во втором направлении, причем в процессе этого удаления жертвенные волокна на втором тканом участке, расположенные во втором направлении, заменяют волокнами третьего полутканого участка, расположенными в первом направлении, и образуют угловой фитинг, имеющий непрерывные волокна, соединяющие все стороны.

После образования углового фитинга он может быть заделан в композитный материал или объединен с более крупной заготовкой или структурой, которую можно заключить в композитный материал.

Различные новые признаки, характеризующие изобретение, указаны в формуле изобретения, приложенной к описанию и составляющей его часть. Для лучшего понимания изобретения, его преимуществ и специфических целей, достигнутых при его использовании, ниже дано подробное описание предпочтительных вариантов его осуществления, сопровождаемое чертежами, на которых одинаковые элементы обозначены одинаковыми позициями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 показан в изометрии угловой фитинг согласно изобретению.

На фиг.2 показан вид сверху плоского тканого углового фитинга согласно изобретению.

На фиг.3 показан в изометрии плоский тканый угловой фитинг, изображенный на фиг.2.

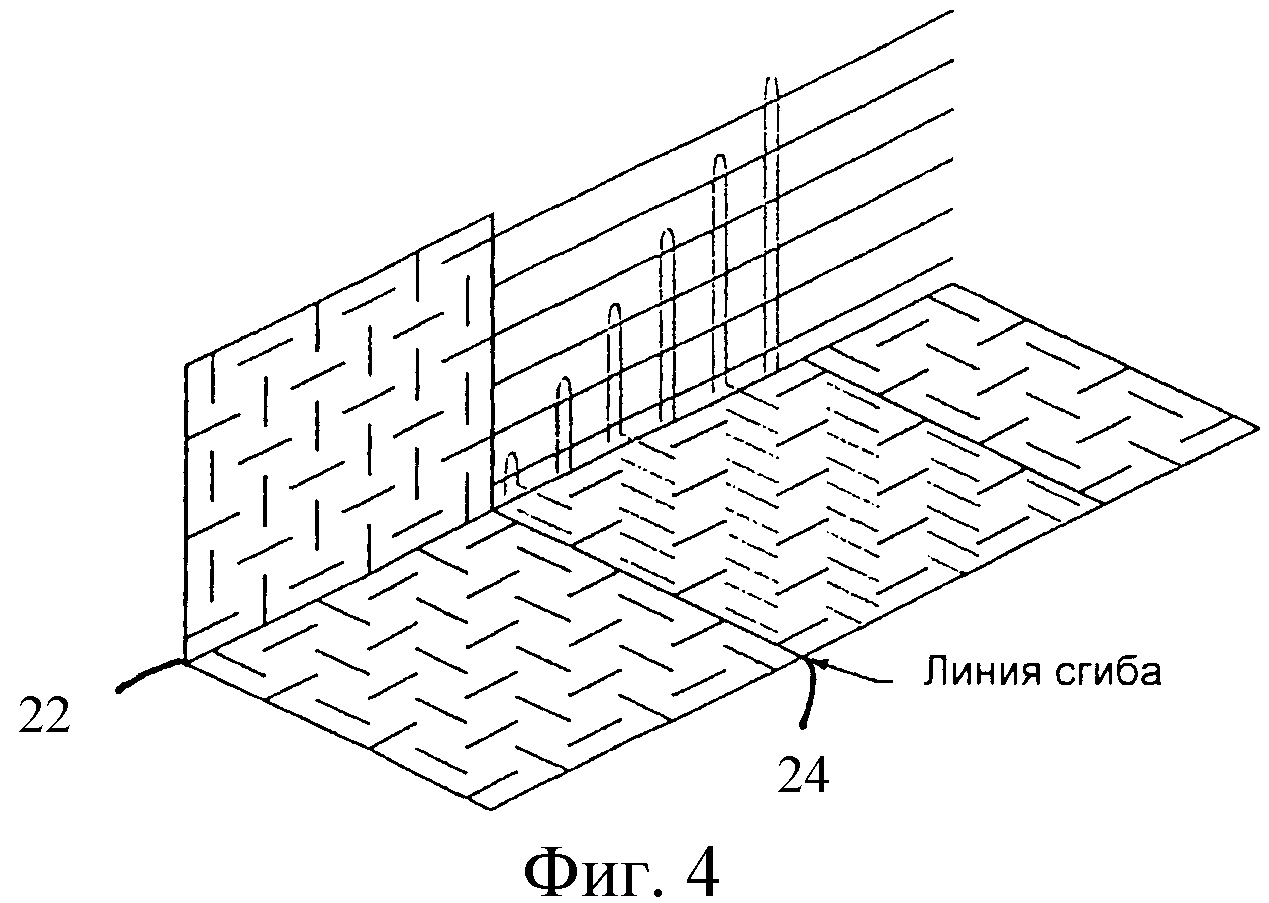

На фиг.4 показан плоский тканый угловой фитинг, изображенный на фиг.2, после первого сгиба.

На фиг.5 показан плоский тканый угловой фитинг, изображенный на фиг.2, после второго сгиба.

На фиг.6 показан плоский тканый угловой фитинг, изображенный на фиг.2, в процессе переноса волокон.

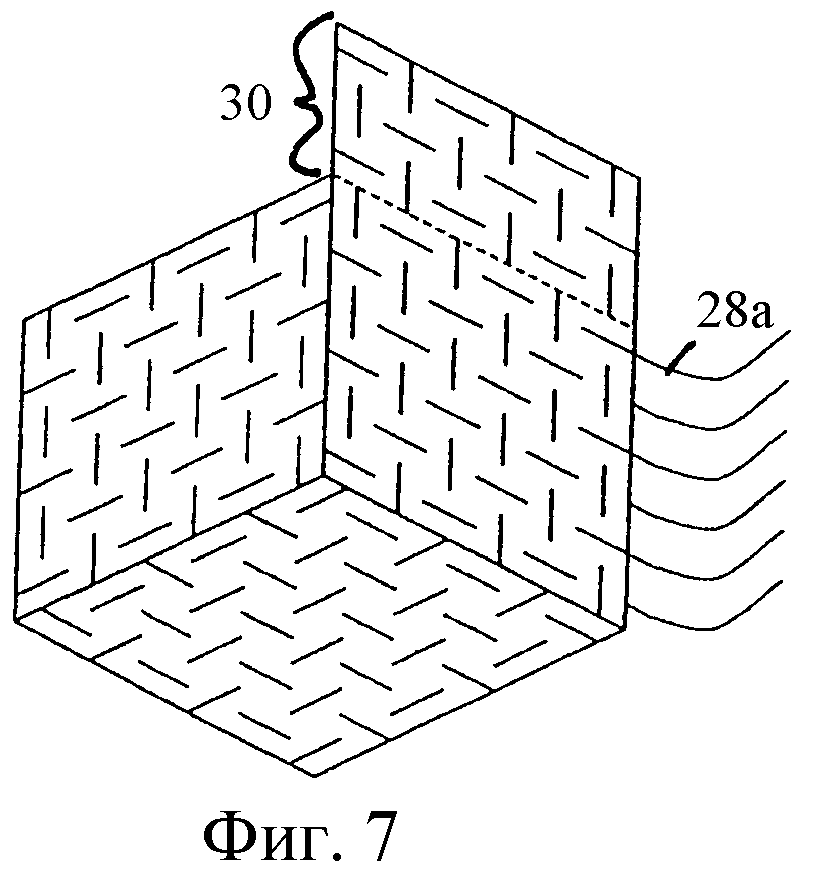

На фиг.7 показан плоский тканый угловой фитинг, изображенный на фиг.2, по окончании переноса волокон.

На фиг.8 показана конечная структура плоского тканого углового фитинга, изображенного на фиг.2.

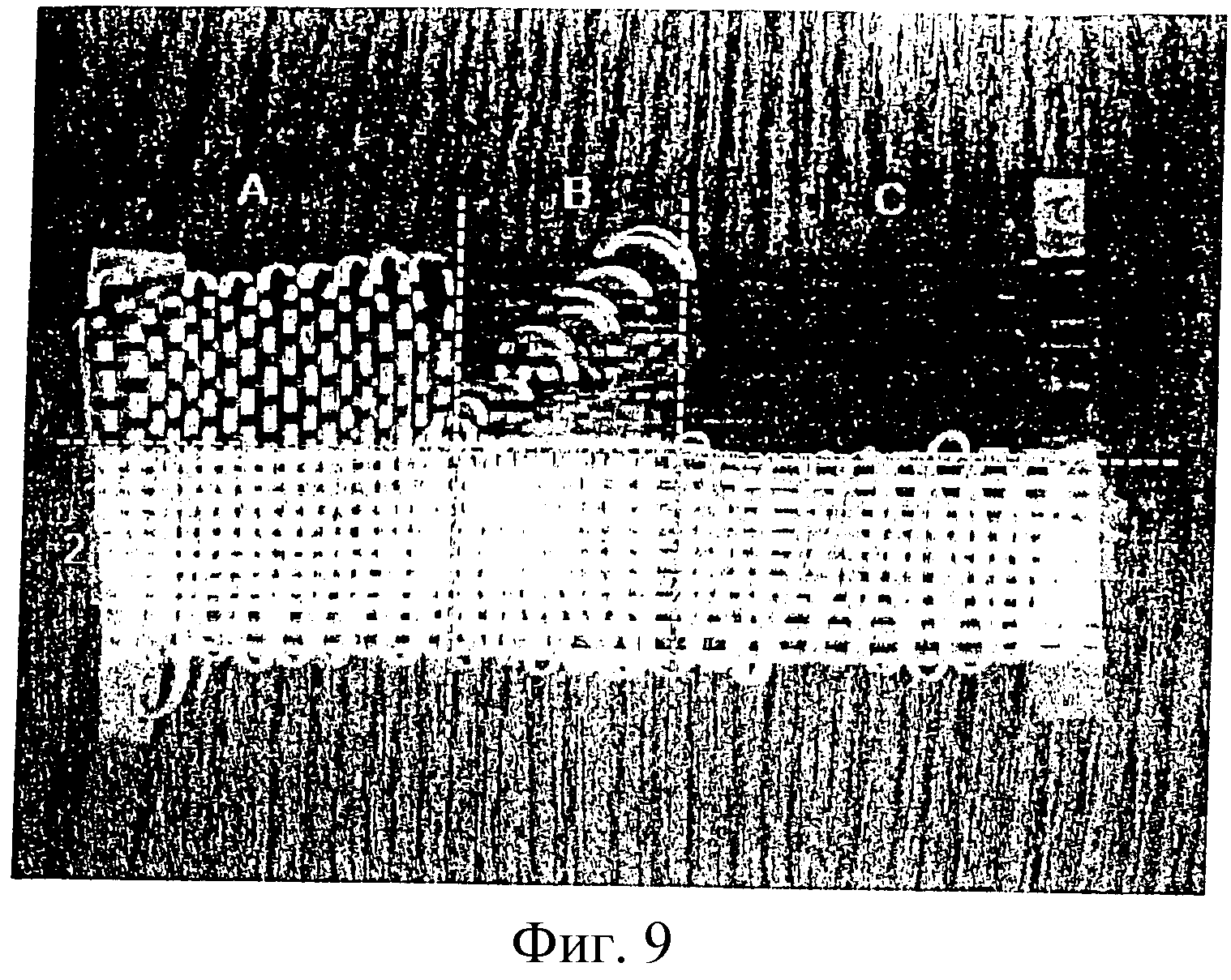

На фиг.9 изображен фактический опытный образец плоского тканого углового фитинга, изображенного на фиг.2.

На фиг.10-11 иллюстрируется процесс сгибания и ткачества плоского тканого углового фитинга, изображенного на фиг.9.

На фиг.12 показана конечная структура плоского тканого углового фитинга, изображенного на фиг.9.

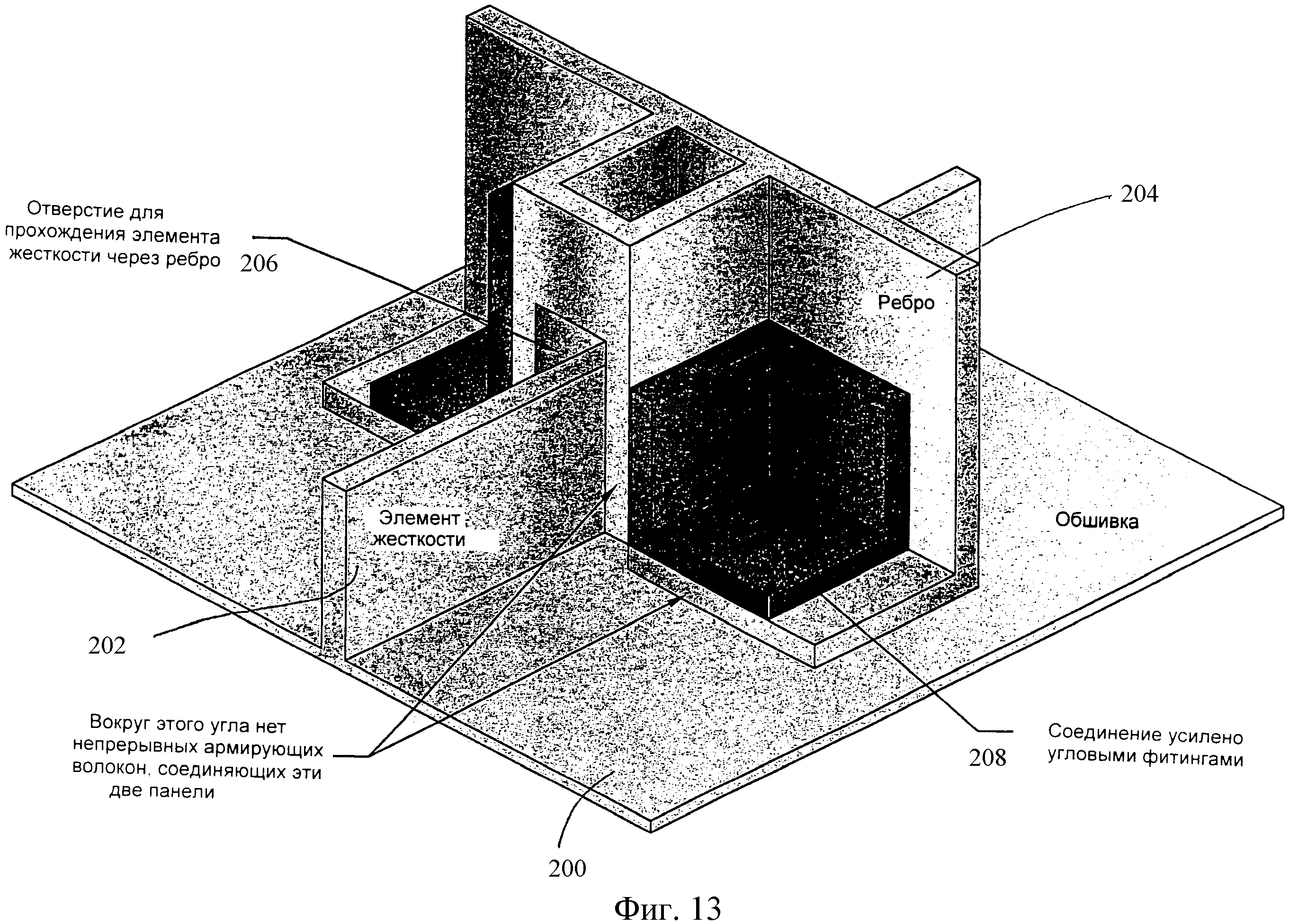

На фиг.13 показана реализация углового фитинга в качестве армирующего элемента.

На фиг.14 показан угловой фитинг, интегрированный в более крупную заготовку или структуру.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к армированной волокнами угловой заготовке или фитингу и способу образования армированного волокном углового фитинга, в котором имеются непрерывные волокна, соединяющие все стороны. Угловой фитинг 10 показан на фиг.1. Он имеет три взаимно перпендикулярные стороны 12, 14 и 16. Такие фитинги часто используются для усиления углов при соединении нескольких независимых деталей. Они часто применяются в авиационных конструкциях в местах пересечения ребра/лонжерона/обшивки на крыльях и в местах пересечения рамы/стрингера/обшивки на фюзеляже.

В композитных структурах выгодно иметь угловой фитинг из того же материала, что и другие элементы, чтобы все детали имели одинаковые коэффициенты теплового расширения. Кроме того, желательно, чтобы фитинг имел непрерывное волокно, соединяющее все стороны. Он может быть выполнен наложением и соединением трех L-образных элементов, но области, где находятся линии соединений, в полученном фитинге будут слабыми и в них может произойти разрыв. Армированный волокном угловой фитинг согласно изобретению относится к цельнотканой заготовке, в которой имеются непрерывные волокна вокруг всех трех углов.

Угловой фитинг изготавливают в три операции. Сначала на обычном ткацком станке ткут плоскую заготовку 20, показанную на фиг.2. Затем плоскую заготовку помещают в крепежное приспособление и волокно из одной области заготовки протягивают в другую, как будет подробно описано ниже. В заключение удаляют расходуемое или жертвенное волокно, в результате чего получается угловой фитинг 110, изображенный на фиг.8. Вторую операцию, которая подробно иллюстрируется на фиг.3-8, называют операцией "переноса волокон".

Исходная плоская заготовка 20 схематично показана на фиг.2. Плоская заготовка 20 содержит вплетенное в нее первичное волокно, которое остается в фитинге 110, и жертвенные или вторичные волокна, которые при образовании углового фитинга 110 удаляются. На фиг.2 показаны участки А1 и А2, сотканные из первичного волокна в уточном и основном направлениях. Эти участки образуют верхнюю левую сторону 116 и нижнюю сторону 112 углового фитинга 110, изображенного на фиг.8.

На участке В1 первичное волокно проходит в основном направлении, а жертвенное волокно в уточном направлении. Уточные волокна находятся над большинством основных волокон, но образуют петлю вокруг одного (и только одного) специфичного основного волокна. Поскольку уточные волокна образуют петлю вокруг только одного основного волокна, такая структура будет называться полутканой. Это основное волокно в конечном итоге переносится на место жертвенного утка на участке В2 для образования верхней правой стороны 114 углового фитинга 110, изображенного на фиг.8. Участок В2 содержит расположенное в основном направлении первичное волокно, переплетенное с расположенным в уточном направлении жертвенным волокном. В конечном итоге это уточное волокно будет заменено основным волокном из участка В1.

Участок С1 содержит нетканое первичное волокно, расположенное в основном направлении, а уточного волокна в этом участке нет. Это лишнее волокно в конечном итоге срезают. Участок С2 содержит жертвенное волокно в основном направлении, переплетенное с жертвенным волокном в уточном направлении. Этот участок стабилизирует участок В2 в процессе переноса волокон, и в конечном итоге его срезают. Изометрический вид плоской заготовки представлен на фиг.3.

Что касается тканых участков в исходной заготовке, то фактически нет ограничений на тип используемого волокна или на базовый ткацкий рисунок. Исходная заготовка может быть даже многослойной. Более сложная структура может затруднить процесс переноса волокон, однако она входит в объем изобретения.

Как последовательно показано на фиг.3-5, образование углового фитинга 110 начинается со сгибания плоской заготовки, показанной на фиг.3, по двум линиям сгиба 22 и 24. Заготовка после сгибания по линиям 22 и 24 показана на фиг.4 и 5 соответственно.

Как показано на фиг.5, фитинг находится в положении, облегчающим операцию переноса волокон. Этот перенос осуществляют путем вытягивания из заготовки 20 каждого жертвенного уточного волокна 26 на участке В2. Когда это сделано, основные волокна 28 участка В1 будут втянуты в места, которые были заняты жертвенными уточными волокнами 26. При этом специфическое основное волокно 28 на участке В1 займет на участке В2 то место, которое первоначально было занято жертвенным уточным волокном 26, образующим вокруг него петлю. Этот процесс последовательно показан на фиг.5-7.

Последней операцией в процессе образования фитинга является срезание избыточного волокна 28а. Оно включает основные волокна участка В1, которые были полностью протянуты через участок В2, и все волокна участка С2 (позиция 30), как показано на фиг.7. Полученный угловой фитинг 110 показан на фиг.8, где видно, что в нем есть непрерывное волокно, проходящее вокруг всех углов. Угловой фитинг 110 может быть заделан в композитный материал и использоваться как усилительный элемент или может быть включен в более крупную заготовку или структуру, которая может быть заделана в композитный материал или использоваться иным образом.

Пример

Для проверки такого подхода был соткан опытный образец заготовки. Заготовка была соткана из комбинации арамидных, углеродных и стеклянных волокон, чтобы продемонстрировать применимость предложенного подхода к разным волокнам и четче выделить пути волокон в полученной заготовке. Хотя использовались волокна из указанных материалов, которые являются типичными для армирующих волокон в структурах из композитного материала, изобретение допускает применение волокон из любого материала, пригодного для данного назначения. Заготовка была соткана на обычном челночном ткацком станке. Плоская тканая заготовка показана на фиг.9. На нее наложена сетка, чтобы можно было легко идентифицировать области А1-С2, показанные на фиг.2.

Заготовка, показанная на фиг.9, соткана с использованием гладкого ткацкого рисунка. Этот ткацкий рисунок был выбран потому, что он имеет больше извитости, чем другие обычные рисунки, например саржа или атлас, и создает больше сложностей для процесса переноса волокон в однослойной ткани. Как сказано выше, может использоваться любой ткацкий рисунок. Единственный рисунок, который нельзя изменять, - это рисунок на участке В1, где каждое уточное волокно образует петлю вокруг одного основного волокна. Кроме того, петли должны смещаться по длине от левого нижнего угла участка В1 к верхнему правому.

Заготовку, показанную на фиг.9, помещали в формовочное крепежное приспособление/приспособление для переноса волокон, которое сгибает заготовку и подготавливает участки В1 и В2 для процесса переноса волокон. Образец заготовки, установленный в крепежном приспособлении, показан на фиг.10 и 11.

На фиг.10 показана заготовка до переноса волокон, а на фиг.11 - в процессе переноса волокон. Зажимные пластины способствуют стабилизации различных частей заготовки в процессе переноса волокон и уменьшению деформаций. После завершения процесса переноса волокон жертвенное волокно срезают, в результате чего образуется угловой фитинг, показанный на фиг.12. Заметим, что непрерывные арамидные волокна 120, углеродные волокна 122 и стеклянные волокна 124 проходят вокруг различных углов.

Угловой фитинг, показанный на фиг.12, соткан на станке, но перенос волокон осуществлялся вручную. Отдельные операции, необходимые для сгибания заготовки и извлечения жертвенного утка, можно легко автоматизировать. Например, в промышленных условиях плоские заготовки можно ткать непрерывно и наматывать в рулон. Рулон с плоскими заготовками можно загрузить во второй станок, который выполняет сгибание, перенос волокон и окончательную подрезку. Затем заготовку можно заделать непосредственно в композитный материал или включить ее в более крупную структуру, которую заделывают в композитный материал.

Настоящее изобретение было описано применительно к образованию углового фитинга. Угловые фитинги могут использоваться в ситуациях, когда нужно усилить соединение двух или более частей устройства. Например, в авиационной промышленности часто требуется усилить соединение между материалом обшивки и поддерживающими ее продольными и поперечными элементами жесткости. Такой пример показан на фиг.13, где в материал 200 обшивки интегрирован стрингер 202. Для лучшего поддерживания обшивки 200 к ней прикреплена опора 204. Небольшое отверстие 206 в опоре позволяет поместить ее поверх стрингера 202 обшивки 200. Для усиления этих соединений на одну или несколько сторон области пересечения стрингера 202 и опоры 204 установлен угловой фитинг 208.

Другой вариант осуществления изобретения показан на фиг.14, где опора 210 образована с помощью процесса, описанного выше, и включает выполненный за одно целое с ней угол 208, образованный с непрерывными волокнами, проходящими через пересечения трех плоскостей угла. Очевидно, что повышенная прочность такой конструкции позволяет в некоторых случаях исключить усиливающий угол, изображенный на фиг.13.

Хотя выше был подробно описан предпочтительный вариант осуществления изобретения и его модификации, они не ограничивают изобретения, которое допускает другие очевидные специалистам варианты его осуществления и изменения без отхода от его сущности и объема, определяемого формулой изобретения.

Реферат

Изобретение относится к угловому фитингу (10) и способу образования углового фитинга, включающего следующие операции: обеспечение наличия плоской тканой ткани (20), содержащей первый тканый участок, имеющий волокна, расположенные в первом и втором направлениях, второй тканый участок, расположенный рядом с первым тканым участком и имеющий волокна (28), расположенные в первом направлении, и жертвенные волокна (26), расположенные во втором направлении, и третий полутканый участок, имеющий волокна, расположенные в первом направлении и выборочно сцепленные с жертвенными нитями, расположенными во втором направлении. Способ также включает операции сгибания плоской тканой ткани по меньшей мере в одном направлении и удаления жертвенных волокон, расположенных во втором направлении, причем в процессе этого удаления эти жертвенные волокна заменяют на втором тканом участке волокнами третьего полутканого участка, расположенными в первом направлении, и образуют угловой фитинг, имеющий непрерывные волокна, соединяющие все стороны. Технический результат заключается в обеспечении в фитинге усиления в трех направлениях. 2 н. и 14 з.п. ф-лы, 14 ил.

Комментарии