Тканые заготовки, композитные материалы, усиленные волокном, и способы их изготовления - RU2641467C1

Код документа: RU2641467C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к структурам, усиленным волокном. Более конкретно, настоящее изобретение относится к тканым заготовкам, композитным материалам, усиленным волокном, включая тканые заготовки, и способам их изготовления. Композитные структуры настоящего изобретения могут использоваться при изготовлении таких конструкций летательных аппаратов, как иллюминаторные рамы.

Включение ссылкой

Все патенты, патентные заявки, документы, ссылки, инструкции производителя, описания, технические требования к изделиям и технологические карты для любых упомянутых в настоящем описании изделий включены в данную заявку посредством ссылки и могут быть использованы при реализации изобретения.

Уровень техники

В настоящее время широко распространено использование усиленных композитных материалов в производстве структурных компонентов, в частности в таких областях применения, где необходимы такие характеристики, как малый вес, прочность, жесткость, сопротивление усталости, способность к самоопиранию и способность принимать требуемую форму. Такие компоненты используются, например, в авиационной, аэрокосмической отраслях промышленности, в искусственных спутниках и в сфере развлечений (например, в гоночных катерах и автомобилях), и в других сферах применения.

Обычно такие компоненты состоят из усиливающих материалов, внедренных в материал матрицы. Усиливающий компонент может быть выполнен из материалов, таких как стекло, углерод, керамика, арамид, полиэтилен и/или других материалов, имеющих требуемые физические, термические, химические и/или другие свойства, среди которых основным является высокая прочность при нагрузках. Посредством использования таких усиливающих материалов, которые, в конечном счете, становятся составляющим элементом конечного компонента, конечному композитному компоненту придаются требуемые характеристики усиливающих материалов, такие как очень высокая прочность. Обычно составляющие усиливающие материалы могут быть ткаными, вязаными или плетеными. Как правило, особое внимание уделяется обеспечению оптимального использования свойств, для получения которых были выбраны составляющие усиливающие материалы. В основном такие усиливающие заготовки комбинируют с материалом матрицы для формирования требуемых готовых компонентов или для создания производственного запаса для последующего производства готовых компонентов.

После того как создана требуемая усиливающая заготовка, к ней и внутрь заготовки может быть введен материал матрицы таким образом, что усиливающая заготовка обычно оказывается заключенной в материале матрицы, и материал матрицы заполняет щели между составляющими элементами усиливающей заготовки. Материал матрицы может быть любым из широкого разнообразия материалов, таких как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и/или другие материалы, которые также демонстрируют требуемые физические, термические, химические и/или другие свойства. Материалы, выбранные для использования в качестве материала матрицы, могут быть или могут не быть такими же, как материал усиливающей заготовки, и могут иметь или могут не иметь сравнимые физические, химические, термические или другие свойства. Однако, как правило, они не будут выполняться из одних и тех же материалов или не будут иметь сравнимые физические, химические, термические или другие свойства, так как при использовании композитных материалов обычно на первом месте стоит объективное требование в получении в готовом изделии сочетания характеристик, которое невозможно получить путем использования одного составляющего материала. Затем комбинированные таким образом усиливающая заготовка и материал матрицы могут быть отверждены и стабилизированы в одной операции путем термического тверждения или другими известными способами, и далее подвержены другим операциям по изготовлению требуемого компонента. Здесь важно отметить, что после такого отверждения затвердевшие массы материала матрицы, как правило, очень сильно прилипают к усиливающему материалу (например, усиливающей заготовке). В результате нагрузка на конечный компонент, в частности, через материал матрицы, действующий как адгезив между волокнами, может быть эффективно передана и перенесена составляющим материалом усиливающей заготовки.

Зачастую возникает необходимость изготовления компонентов в конфигурациях, отличающихся от таких простых геометрических форм, как пластины, листы, прямоугольные или квадратные твердые предметы и т.д. В таком случае выполняют комбинирование таких основных геометрических форм в требуемые более сложные формы. При создании любой из таких форм соответствующее внимание должно уделяться тому, чтобы соединение между составляющими компонентами было максимально прочным. Принимая во внимание требуемую очень высокую прочность самих компонентов усиленной заготовки, непрочность соединения сама по себе становится «слабым звеном» структурной «цепочки».

Целью известных решений было улучшение структурной целостности усиленных композитных материалов, и частично успех в этом направлении был достигнут, однако существует потребность в дальнейшем улучшении или решении проблемы через подход, отличающийся от использования адгезивов или механического соединения. В этой связи одним таким способом могло бы стать создание тканой трехмерной ("3D") структуры при помощи специального оборудования. Однако это сопряжено со значительными затратами, а необходимость иметь ткацкий станок, предназначенный для создания только одной структуры, возникает редко. Другим подходом могло бы стать создание тканой двухмерной ("2D") структуры, которую можно было сложить в трехмерную ("3D") форму так, чтобы плоская заготовка была выткана как единое целое, т.е. нити были непрерывно переплетены между плоским основанием или частью плоской заготовки и другими составляющими частями.

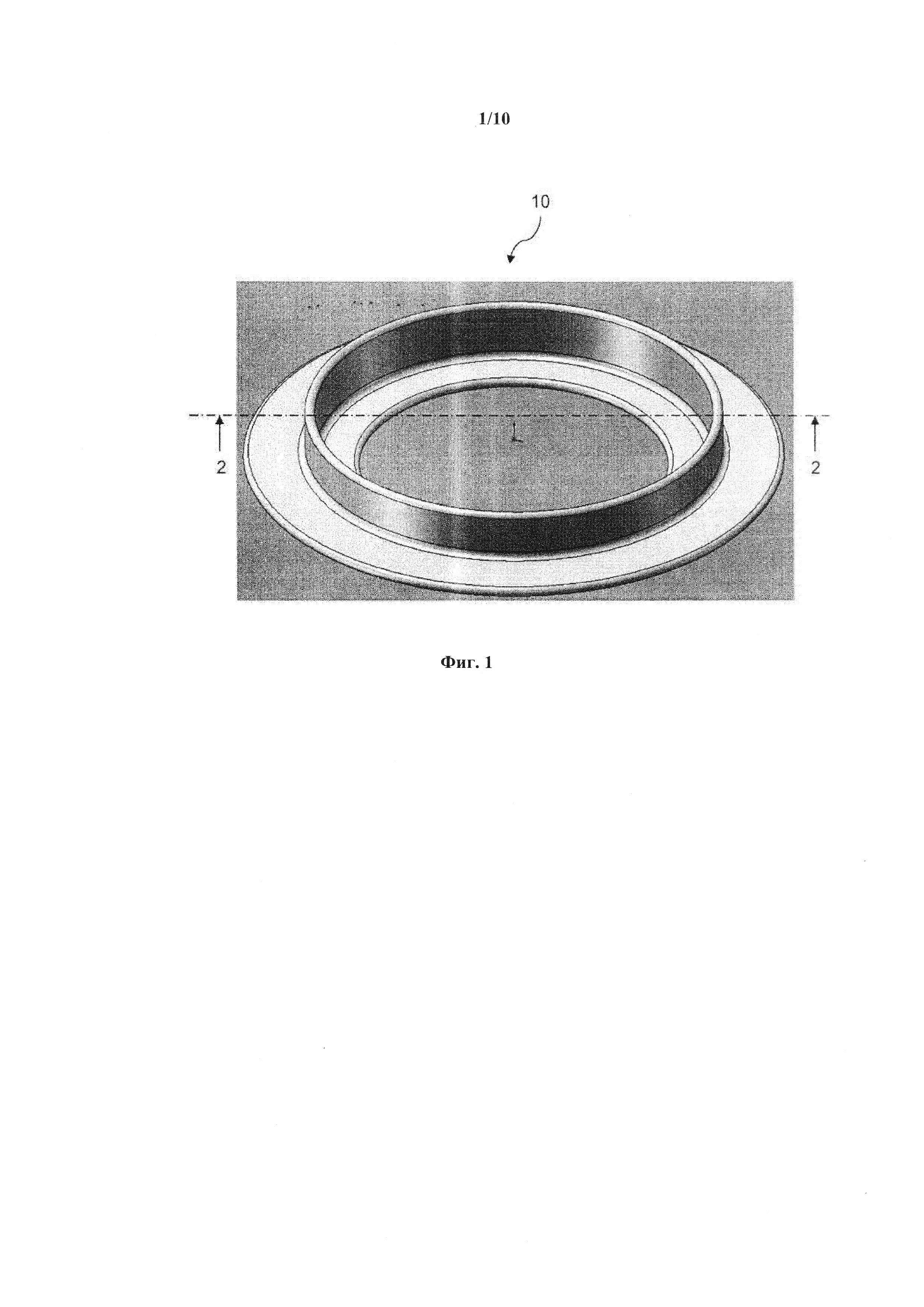

Возросшее использование в воздушных летательных аппаратах композитных материалов, имеющих такие заготовки с усиленным волокном, привело к потребности в композитных компонентах, таких, как иллюминаторные рамы из композитных материалов. Иллюминаторные рамы из композитных материалов более предпочтительны, т.к. тепловая деформация иллюминаторной рамы должна соответствовать тепловой деформации окружающей конструкции. Типичная конфигурация такой иллюминаторной рамы 10 представлена, например, на фиг. 1; эти рамы также могут быть овальными, круглыми или иметь любую другую форму.

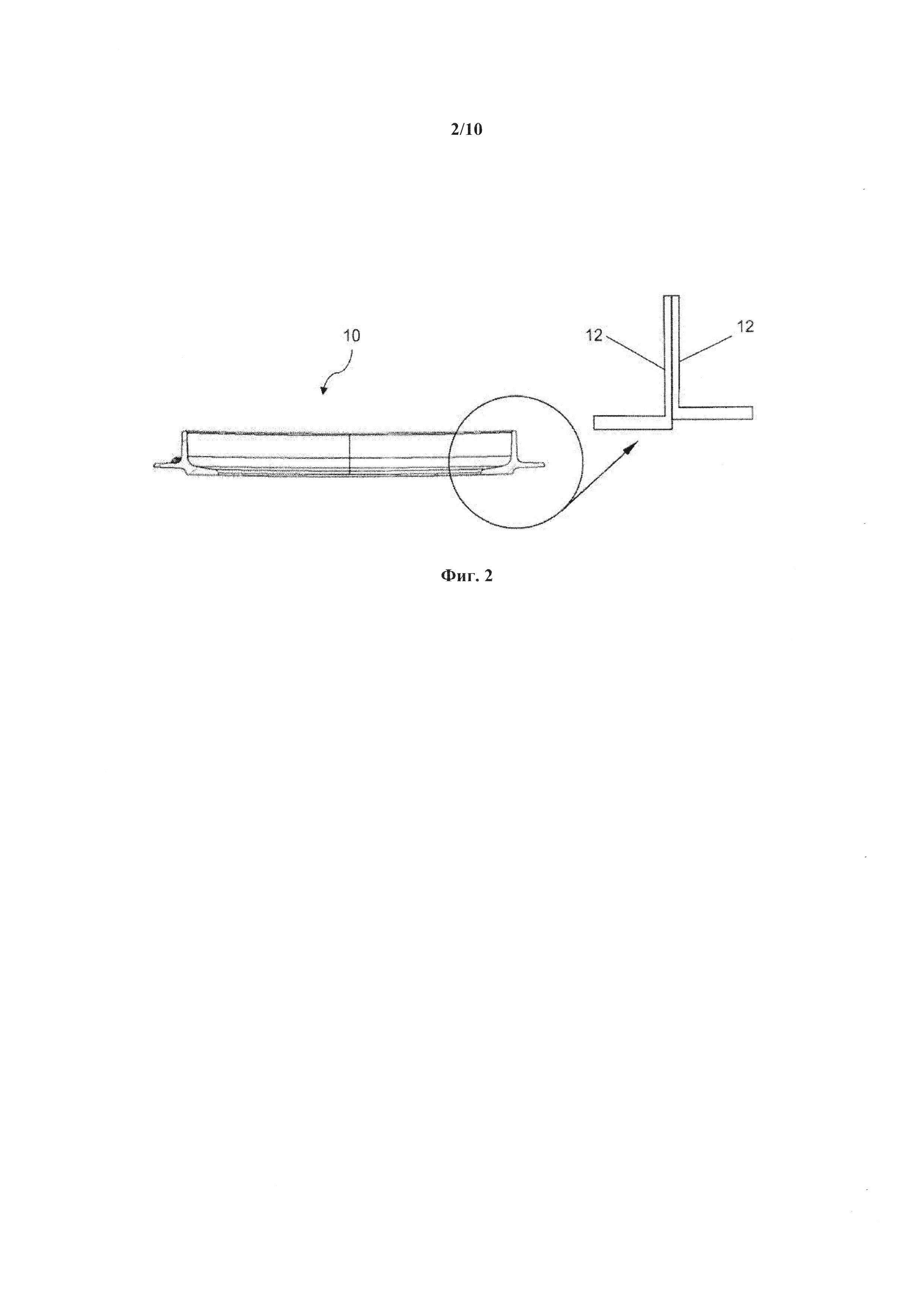

Как правило, формы поперечного сечения иллюминаторной рамы 10 могут подразделяться на ряд «Т-образной», «L-образной» и/или «U-образной» форм. Форма поперечного сечения иллюминаторной рамы 10 на фиг. 1, например, может быть образована как пара «L-образных» форм 12, размещенных впритык, как представлено, например, на фиг. 12.

Конструкции для использования в воздушном и космическом пространствах зачастую включают компоненты, которые имеют осесимметричные очертания (т.е. симметричный контур вдоль оси), подобно рассмотренные в приведенном выше описании. Другие компоненты воздушных летательных аппаратов, которые могут использовать вышеописанные структуры, могут представлять собой, например, ободья колес, кольца удержания лопаток и камеры сгорания в реактивном двигателе. Существует множество способов изготовления заготовок, усиленных волокном, с осесимметричной формой. Такие способы включают контурное плетение, сплетение и намотку нитей. Каждый из этих способов имеет преимущества и недостатки. Тем не менее ни один из них не может быть использован для изготовления одной трубчатой заготовки такой формы, части которой были бы концентрическими.

Раскрытие изобретения

Таким образом, одним примерным вариантом реализации настоящего изобретения является способ плетения бесшовной тканой волоконной заготовки, которая может быть сформирована с получением сложных осесимметричных форм, имеющих одну или более концентрических частей. Примерами структур, в которых используются такие формованные заготовки, являются иллюминаторные рамы и камеры сгорания в конструкциях корпуса самолета и двигателей. Способ включает плетение разработанных трубчатых заготовок, которые обычно называются «чулками» (socks) в области техники, отнесенной к композитным материалам, усиленным волокном. Чулки представляют собой плоскоплетеные, но раскрытые необходимые трехмерные профили. Из этих заготовок затем формируют композитные компоненты с использованием таких процессов, как литьевое прессование смолы или химическая инфильтрация из паровой фазы.

Способ по настоящему варианту реализации, в общем, включает стадии переплетения множества основных нитей с одиночной уточной нитью так, что в результате получают трубчатую тканую структуру, имеющую центральную ось. Заготовка может быть выткана бесшовной так, чтобы иметь вдоль своей длины два или более диаметров. Кроме того, способ включает стадию накладывания первой части заготовки большего диаметра вдоль центральной оси на вторую часть заготовки меньшего диаметра, и, в качестве необязательного условия, складывание третьей части заготовки с наименьшим диаметром во вторую часть заготовки. Заготовка может быть сформирована таким образом, чтобы она соответствовала по форме оправке, имеющей заданную форму. Большая часть основных нитей может быть параллельна центральной оси заготовки, а уточная нить может быть параллельна кольцевому направлению заготовки.

Один примерный вариант реализации настоящего изобретения представляет собой бесшовную заготовку для использования в композитных материалах, усиленных волокном. Заготовка включает множество основных нитей, переплетенных с одиночной уточной нитью, в результате чего получают трубчатую тканую структуру с центральной осью. Множество основных нитей может переплетаться с одиночной уточной нитью при помощи метода непрерывного или трубчатого плетения. Заготовка может иметь вдоль своей длины два или более диаметра, так что первая часть заготовки с большим диаметром могла быть наложена вдоль центральной оси на вторую часть заготовки с меньшим диаметром. Третья часть заготовки при необходимости может быть сложена во вторую часть. Заготовка может быть сформирована таким образом, чтобы она соответствовала по форме оправке, имеющей заданную форму. Множество основных нитей может быть параллельно центральной оси заготовки, а уточная нить может быть параллельна кольцевому направлению заготовки.

Другой примерный вариант реализации настоящего изобретения представляет собой композитный материал, усиленный волокном, включающий заготовку, раскрытую в приведенном выше описании. Композитный материал, усиленный волокном, может включать материал матрицы, представляющий собой смолу, выбранную из группы,

состоящей их эпоксидной смолы, полиэфира, винилового эфира, керамического волокна, углерод и их комбинации. Композитный материал, усиленный волокном, может входить в состав, например, камеры сгорания или иллюминаторного окна.

Различные признаки новизны, которые характеризуют изобретение, подробно перечислены в пунктах формулы изобретения, приложенной и являющейся неотъемлемой частью настоящего описания. Для лучшего понимания настоящего изобретения, его функциональных преимуществ и конкретных целей, достигаемых его применением, авторы изобретения ссылаются на сопроводительный описательный материал, в котором проиллюстрированы предпочтительные, но не ограничивающие, варианты реализации изобретения, и прилагаемые чертежи, на которых соответствующие компоненты идентифицируются одинаковыми ссылочными номерами.

В данном описании термины «включающий» и «включает» могут означать «включающий в себя» и «включает в себя» или могут иметь значение, присвоенное термину «включающий» и «включает» в Патентном законе США. Термины «по существу состоящий из» или «по существу состоит из», в случае использования в пунктах формулы изобретения, имеют значение, присвоенное им в Патентном законе США. Другие аспекты изобретения описываются в или очевидны из (и в пределах изобретения) нижеследующего раскрытия.

Краткое описание чертежей

Прилагаемые чертежи, включенные в описание для лучшего понимания изобретения, являются неотъемлемой частью настоящего описания. На представленных чертежах проиллюстрированы различные варианты реализации изобретения, которые вместе с описанием служат для объяснения принципов изобретения.

На фиг. 1 изображен схематический вид иллюминаторной рамы воздушного летательного аппарата самолета;

На фиг. 2 изображено поперечное сечение иллюминаторной рамы воздушного летательного аппарата, показанной на фиг. 1;

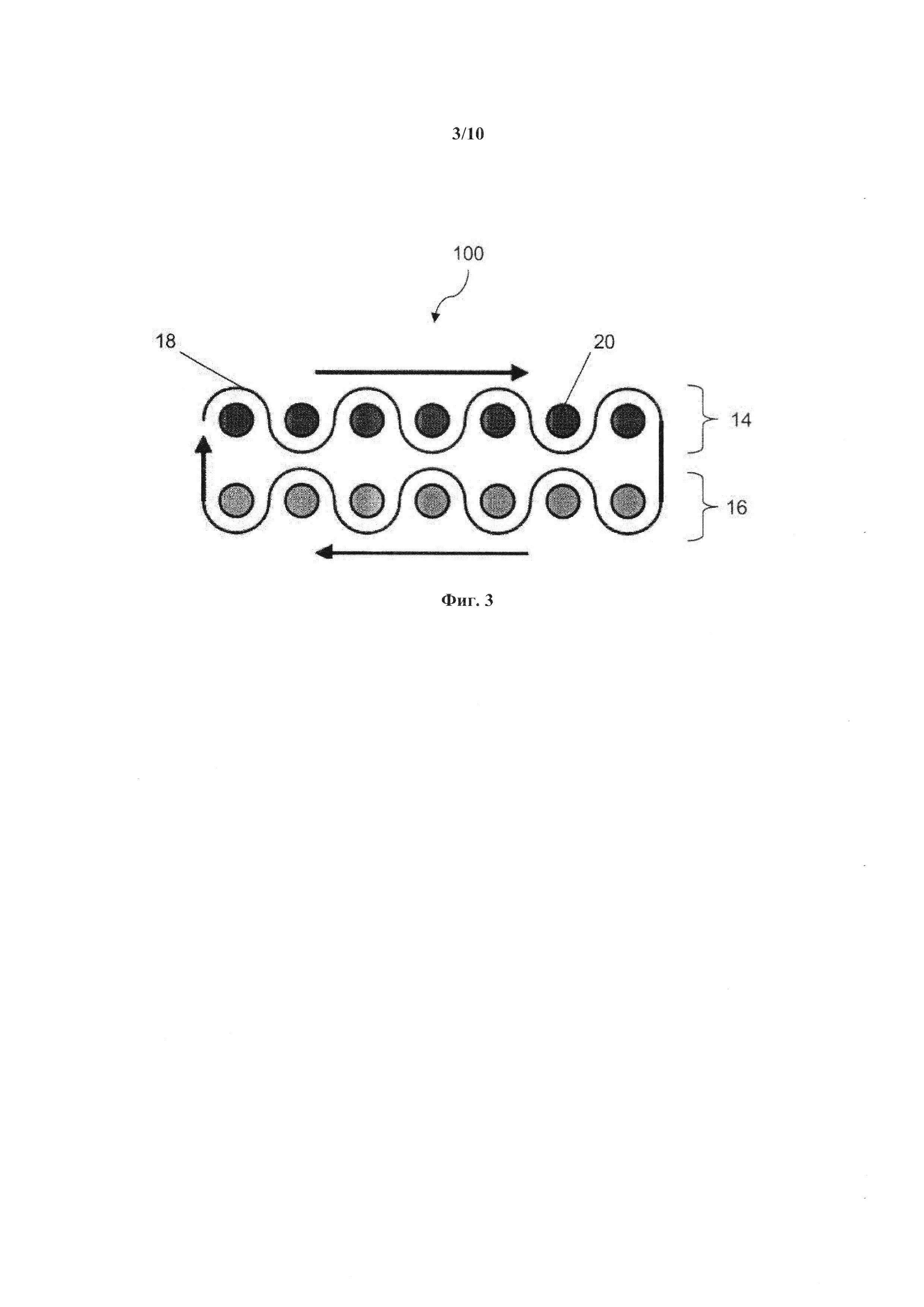

На фиг. 3 изображен схематический вид стадии, включенной в способ, согласно одному варианту реализации настоящего изобретения;

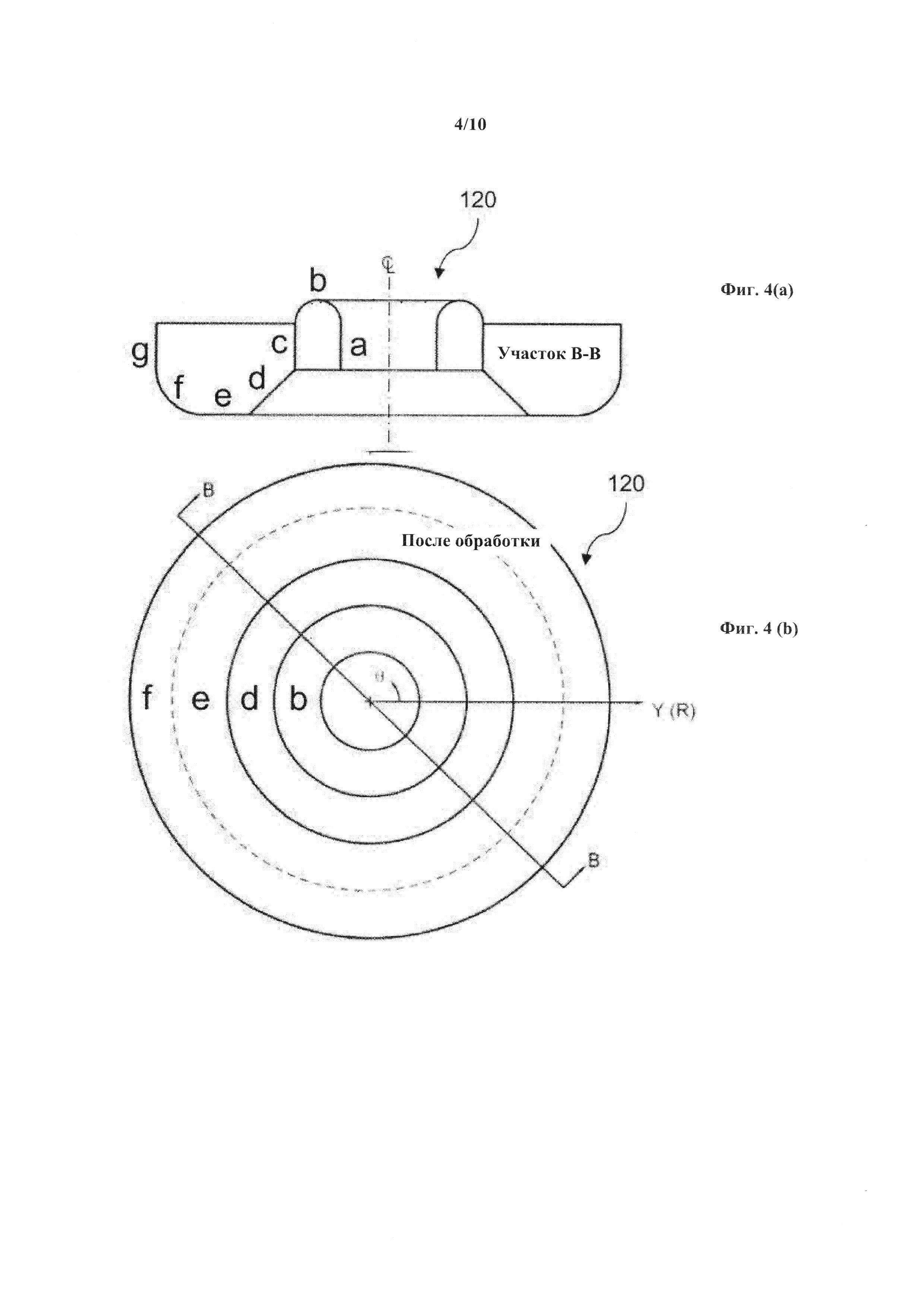

На фиг. 4(а) изображено поперечное сечение тканой бесшовной заготовки согласно одному варианту реализации настоящего изобретения;

Н фиг. 4(b) изображен вид сверху тканой бесшовной заготовки согласно одному варианту реализации настоящего изобретения;

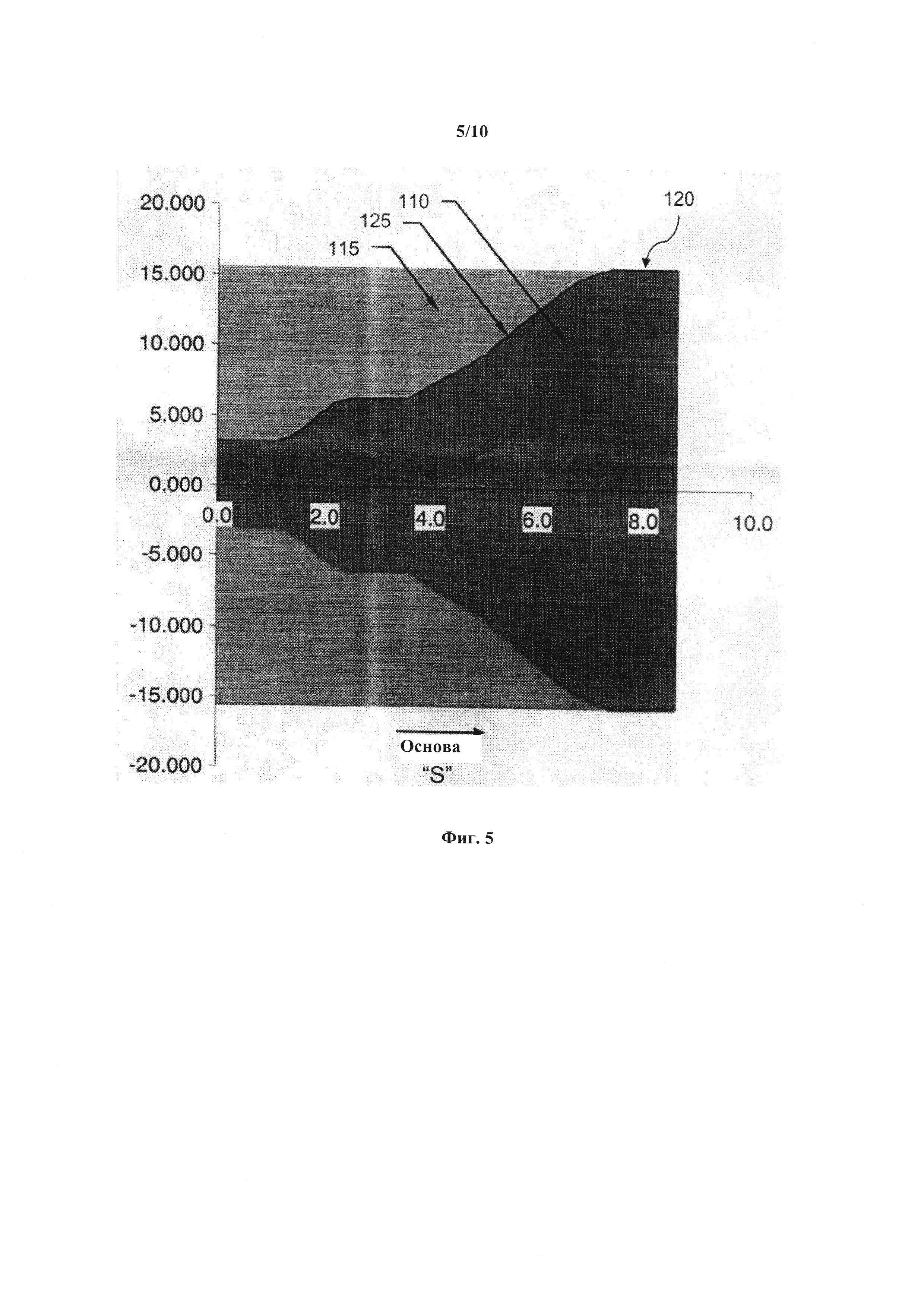

На фиг. 5 изображен вид сверху плоскотканой бесшовной заготовки, как представлено на ткацком станке;

На фиг. 6(а) и 6(b) изображены схематические виды стадии, включенной в способ по одному варианту реализации настоящего изобретения;

На фиг. 7 представлена фотография тканой бесшовной заготовки согласно одному варианту реализации настоящего изобретения;

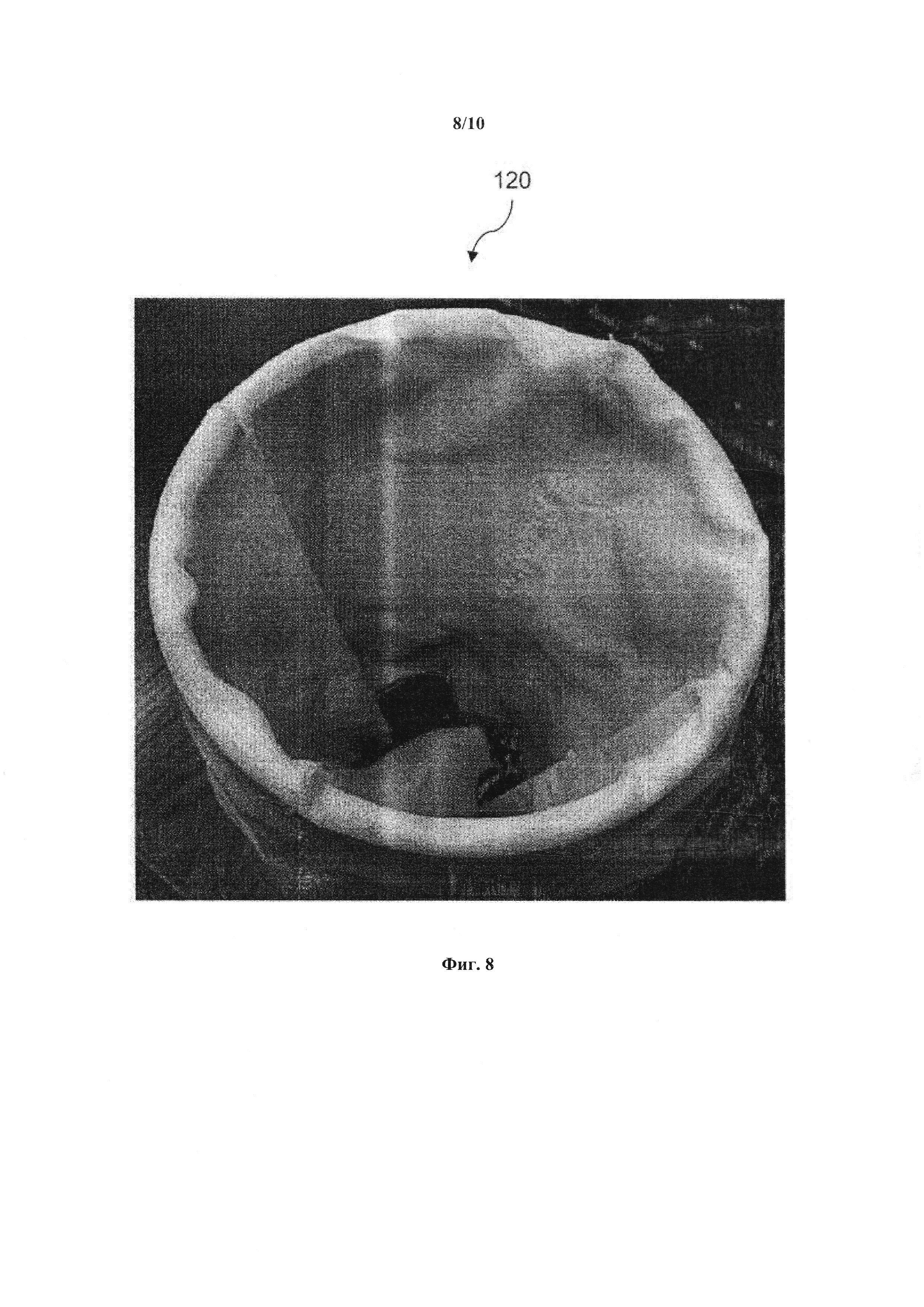

На фиг. 8 представлена фотография тканой бесшовной заготовки согласно одному варианту реализации настоящего изобретения;

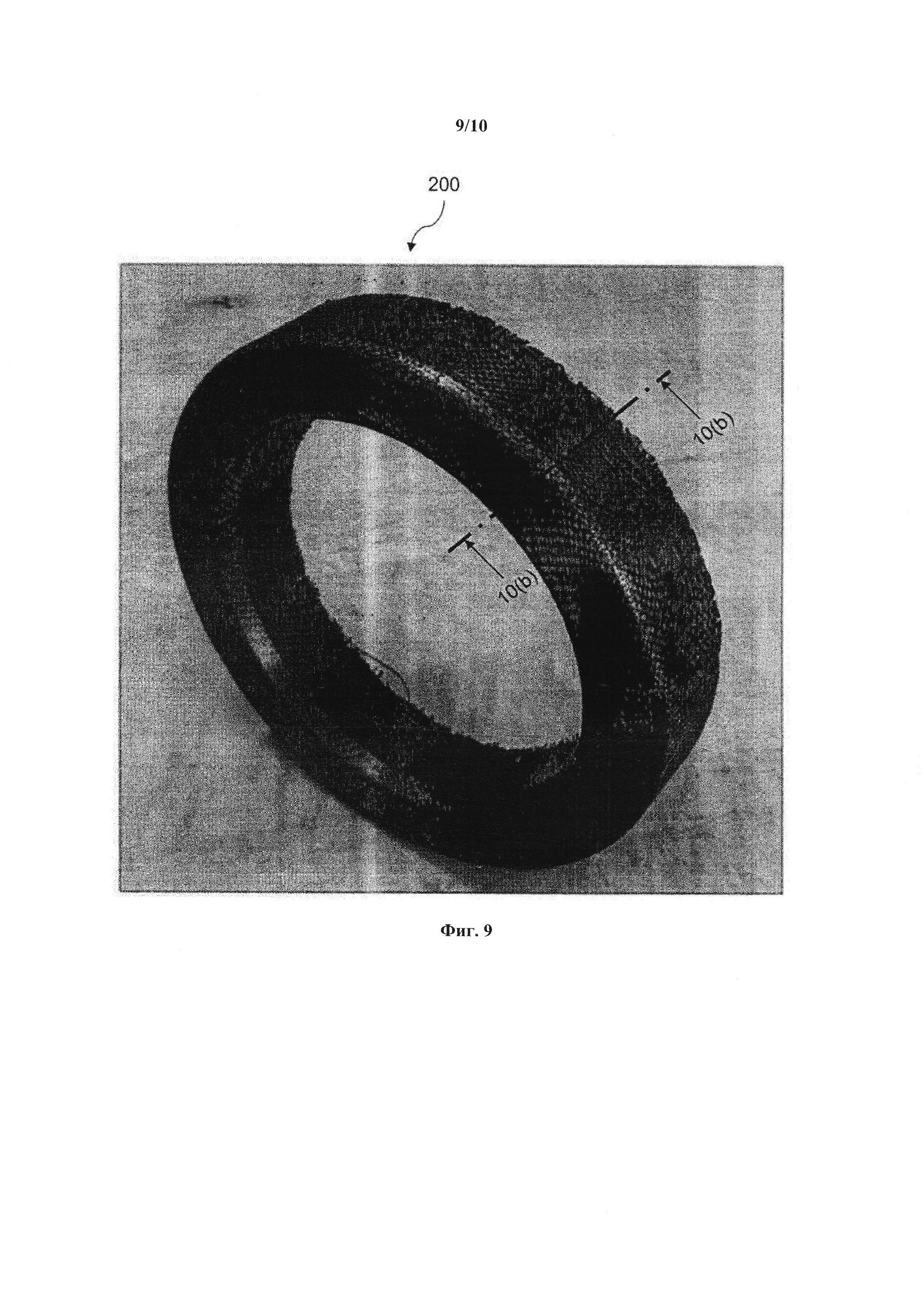

На фиг. 9 представлена фотография тканой бесшовной заготовки согласно одному варианту реализации настоящего изобретения; и

На фиг. 10(а) и 10(b) изображены схематические виды стадии, включенной в способ по одному варианту реализации настоящего изобретения.

Подробное описание предпочтительных вариантов реализации

Далее настоящее изобретение будет описываться более подробно со ссылкой на прилагаемые чертежи, на которых изображены предпочтительные варианты реализации изобретения. Однако данное изобретение может быть воплощено во многих различных формах и не должно рассматриваться как ограниченное иллюстрированными вариантами реализации, изложенными в данной заявке. Скорее эти иллюстрированные варианты реализации обеспечены для того, чтобы данное раскрытие было полным и законченным и полностью выражало объем изобретения для специалистов в данной области техники.

В нижеследующем описании одни и те же номера позиций обозначают одни и те же или соответствующие детали на всех фигурах. Дополнительно, в нижеследующем описании подразумевается, что такие термины как «верхний», «нижний», «верхняя часть», «нижняя часть», «первый», «второй» и т.п. являются словами, используемыми для удобства, и не должны рассматриваться как ограничивающие термины.

Обращаясь сейчас к фигурам, на фиг. 3 изображен схематический вид стадии, включенной в способ плетения бесшовной заготовки 100 согласно одному варианту реализации настоящего изобретения. Способ включает плетение бесшовной заготовки или разработанной трубчатой заготовки 100, которую обычно называют «чулком» в области композитных материалов, усиленных волокном. Чулок плетется плоским, но раскрывается в необходимую трехмерную форму при согласовании по форме с оправкой, имеющей необходимые размеры.

Согласно настоящему варианту реализации способ использует два или более слоя 14, 16 основных волокон или нитей 20 на ткацком станке. Уточное волокно или нить 18, как правило, вводится при помощи челнока, который постоянно перемещается по ширине ткацкого станка, благодаря чему заготовка будет иметь закрытые края, и, таким образом, имеет непрерывное усиление в круговом направлении. При таком расположении, когда челнок движется в одном направлении, например, слева направо, уточное волокно или нить 18 переплетается с основным волокном или нитью 20 в верхнем слое 14, а когда челнок перемещается справа налево, уточное волокно или нить 18 переплетается с основным волокном 20 в нижнем слое 16. Поскольку уточное волокно или нить выходит из челнока, волокно или нить 18, участвующая в плетении верхнего слоя 14 и нижнего слоя 16, соединяются по краю, согласно, например, фиг. 3.

Используя метод трубчатого плетения, рассмотренный в приведенном выше описании, один примерный вариант реализации настоящего изобретения представляет собой способ плетения бесшовных волоконных заготовок 120, которые могут быть сформированы в сложные осесимметричные формы (т.е. формы с вращательной симметрией вокруг центральной оси), включающие одну или более концентрических частей, представленных, например, на фиг. 4(b), на которой изображен вид сверху бесшовной волоконной заготовки 120, сплетенной с использованием настоящего метода трубчатого плетения. На фиг. 4(a) изображен разрез той же самой структуры, выполненный вдоль воображаемой линии В-В и изображающий различные части «а»-«f» волоконной заготовки 120. Как можно предположить на основании фиг. 4(a) и 4(b), части «а», «с» и «g» заготовки являются концентрическими, как и части «b», «d», «е» и «f». Поскольку на фиг. 4(b) изображен вид сверху усиленной волокном заготовки 120, части «а», «с» и «g» не видны на этой фигуре, т.к. они находятся в вертикальной плоскости или вдоль оси Z трехмерной системы координат. Несмотря на то, что на фиг. 4(a)-4(b) представлен предпочтительный вариант реализации тканой заготовки 120, настоящее изобретение не ограничивается этим, и практически может использовать другие варианты метода трубного плетения для изготовления бесшовной заготовки, которая может быть формирована в структуру с концентрическими частями.

Заготовка 120 может быть соткана путем изменения количества основных волокон или нитей 20, которые по существу вплетены в заготовку 120 таким образом, что длина каждой пары уточных волокон 18 (которая образует отдельное кольцо в трубе) меняется по длине заготовки 120. В результате этого получается трубчатая заготовка 120, обладающая изменяющимся диаметром по всей своей длине, например, согласно фиг. 5. Фиг. 5, на которой представлен вид сверху плоской тканой заготовки 120 на ткацком станке, имеет тканую часть 110, в которой все основные нити 20 переплетены с уточной нитью 18, и частично тканую часть 115, в которой только некоторые из основных нитей 20 переплетены с уточной нитью 18 с созданием трубы меньшего диаметра по сравнению с тканой частью 110. Края заготовки обозначены стрелками 125 и являются практически бесшовными вследствие того, что челнок, переносящий уточную нить 18, непрерывно перемещается по всей ширине ткацкого станка при плетении заготовки 120.

После снятия тканой заготовки 120 с ткацкого станка выполняется обрезка заготовки по ее краям 125 с целью отделения нетканых частей основных нитей 20 и для создания ровной поверхности на наружной стороне заготовки 120, с получением в результате структуры, показанной, например, на фиг. 7. После этого заготовка размещается на оправку нужной формы, и первая часть 130 заготовки с большим диаметром накладывается вдоль центральной оси заготовки на вторую часть 140 с меньшим диаметром, как представлено на фиг. 6(а). После этого третья часть 150 с наименьшим диаметром может быть сложена внутрь для формирования сложенной заготовки 120, показанной, например, на фиг. 6(b). Тем не менее, следует отметить, что множество основных нитей 20 всегда проходит вдоль центральной оси заготовки, а уточная нить 18 всегда параллельна кольцевому направлению заготовки 120, обеспечивая тем самым постоянное кольцевое усиление.

Данные бесшовные заготовки, как можно представить, разрабатываются для формирования необходимой формы без образования складок. Такая особенность выступает значительным преимуществом над остальными способами, требующими наметывания и ручной работы для выравнивания заготовки. Кроме того, получающаяся структура имеет непрерывное усиление в кольцевом направлении, что увеличивает механическую прочность всей структуры.

Изобретение согласно дополнительному типовому варианту реализации представляет собой способ плетения бесшовной заготовки 200, изображенной, например, на фиг. 9. В данном примере поперечное сечение имеет «U-образную» форму, однако следует понимать, что образная» форма возможна при удалении одной из вертикальных ножек «U». В данном способе используется метод чулочного или трубчатого плетения, раскрытый в вариантах реализации, представленных в приведенном выше описании, однако бесшовная заготовка 200 в данном случае имеет 2 части 230, 250 с постоянным диаметром и переходную часть 240, где заготовка переходит от части 250 меньшего диаметра в часть 230 большего диаметра.

После снятия тканой заготовки 200 с ткацкого станка выполняется обрезка заготовки вдоль ее краев с целью отделения нетканой части основных нитей 20 и для создания ровной поверхности на внешней стороне заготовки 200. После этого заготовка размещается на оправке нужной формы, в данном случае на оправке «U-образной» формы, и первая часть 230 заготовки с большим диаметром накладывается вдоль центральной оси заготовки на вторую часть 240 с меньшим диаметром согласно фиг. 10(а). После этого третья часть 250 с наименьшим диаметром может быть сложена внутрь для создания сложенной заготовки 200, показанной, например, на фиг. 10(b). Формирование сложенных частей в заготовке также называется установкой «манжет» в заготовке. Однако следует отметить, что множество основных нитей 20 всегда проходят вдоль центральной оси заготовки, а уточная нить 18 всегда параллельна кольцевому направлению бесшовной заготовки 200, обеспечивая тем самым непрерывное кольцевое усиление.

Определение формы такой тканой заготовки облегчается работой в двухмерной системе координат, которая следует по кривой, определяющей поперечное сечение необходимой структуры. Это, например, координата «s», представленная на фиг. 5, где направление основы указано стрелкой вдоль оси X, а направление утка находится вдоль оси Y системы координат. Данная координата соответствует расположению пары уточных волокон в направлении основы. Требуемая длина уточного волокна в соответствующем расположении «s» определяется путем вычисления периметра необходимой структуры в этом положении. В действительности, в ходе этого процесса концентрическая структура расправляется и выравнивается, как изображено на фиг. 5.

Поскольку бесшовная заготовка разработана с наличием соответствующей длины уточного волокна в каждом положении «s» вдоль направления основы, она будет принимать нужную форму без образования складок. Данная особенность выступает значительным преимуществом по отношению к способам, требующим наметывания и ручной работы для выравнивания заготовки. Кроме того, получающаяся структура имеет непрерывное усиление в кольцевом направлении, что повышает механическую прочность всей структуры.

Хотя в вариантах реализации, представленных в настоящем описании, раскрыта однослойная структура, настоящее изобретение не ограничивается таковой, и структуры или заготовки с многослойной структурой, включающей более двух слоев основы и более одной уточной нити, могут изготавливаться специалистами в данной области техники без отступления от существа и объема настоящего изобретения. Многослойные структуры также могут включать один или несколько слоев ткани, сформированные на или прикрепленные к одной или более поверхности трубчатой тканой структуры. Дополнительный слой может представлять собой наслаиваемую, плоскотканую, непрерывно тканую, нетканую, плетеную или вязаную структуру.

Подобным образом, несмотря на то, что в настоящем описании раскрыты структуры с двумя или тремя разными диаметрами, данное изобретение не ограничивается таковыми, и структуры с концентрическими частями, имеющие практически любое количество диаметров, могут быть выполнены с использованием способов настоящего изобретения.

Способы, раскрытые в настоящем описании, применимы практически для любого волокна, которое может быть выткано на ткацком станке, основная часть заготовки может быть выткана с использованием практически любого рисунка (например, гладкое плетение, диагональное переплетение, атласное плетение и т.д.). Подобным образом, основные нити и/или уточные нити, используемые в данном изобретении, могут быть выполнены из материала, выбранного из группы, состоящей из стекла, углерода, керамики, арамида, полиэтилена, полиэфира, полиамида и других материалов, имеющих требуемые физические, термические, химические и/или другие свойства. Посредством использования таких усиливающих материалов, которые, в конечном счете, становятся составляющим элементом конечного композитного материала, конечному композитному компоненту придаются требуемые характеристики усиливающих материалов, такие как очень высокая прочность. Основные нити и/или уточные нити, используемые в настоящем изобретении, могут иметь одноволоконную, многоволоконную, трощеную многоволоконную, крученую многоволоконную, в виде нетрощеных жгутов, многокруточную или плетеную структуру.

После того как создана требуемая усиливающая заготовка 120, 200, к ней и внутрь заготовки может быть введен материал матрицы при помощи литьевого прессования смолы или химической инфильтрации из паровой фазы таким образом, что усиливающая заготовка обычно оказывается заключенной в материале матрицы, и материал матрицы заполняет щели между составляющими элементами усиливающей заготовки. Материал матрицы может быть любым из широкого разнообразия материалов, таких как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и/или другие материалы, которые также демонстрируют требуемые физические, термические, химические и/или другие свойства. Окончательная структура может быть отверждена при помощи общеизвестных технических способов, с получением композитных материалов, которые могут образовывать часть иллюминаторного окна, обода колеса, или камеры сгорания в реактивном двигателе, например.

Хотя в приведенном выше подробном описании были представлены предпочтенные варианты реализации настоящего изобретения и его модификации, очевидно, что данное изобретение не ограничивается этим определенным вариантом реализации и модификациями, и что другие модификации и изменения могут быть выполнены специалистом в данной области техники, не отступая от сущности и объема изобретения, который определен приложенной формулой изобретения.

Реферат

В заявке раскрыты заготовки для использования в композитных материалах, усиленных волокном, композитные материалы, усиленные волокном, а также способы их изготовления. Один способ содержит переплетение множества нитей основы с одиночной уточной нитью так, что в результате получают трубчатую тканую структуру с центральной осью. Заготовка может быть выткана с использованием метода непрерывного или трубчатого плетения и может быть выткана с наличием вдоль своей длины по меньшей мере двух диаметров. Заготовка может содержать один и более слоев ткани, сформированных на или прикрепленных по меньшей мере к одной поверхности трубчатой тканой структуры. Конечная структура может представлять собой часть иллюминаторного окна, обода колеса или камеры сгорания в реактивном двигателе. Предложенное решение обеспечивает улучшение структурной целостности усиленных композитных материалов. 4 н. и 29 з.п. ф-лы, 10 ил.

Комментарии