Транспортерная лента - RU2678945C1

Код документа: RU2678945C1

Чертежи

Описание

Область техники

[0001]

Настоящее изобретение относится к транспортерной ленте и, более конкретно, к транспортерной ленте, позволяющей эффективно снизить энергию, необходимую для изготовления и применения транспортерной ленты, без ущерба для армирующей функции, обеспечиваемой сердцевинным слоем.

Предпосылки создания изобретения

[0002]

В транспортерную ленту встроен сердцевинный слой для армирования резины, применяемой с целью образования транспортерной ленты за счет принятия на себя натяжения, создаваемого во время растягивания. Стальные корды, образованные стальными проволоками, переплетающимися друг с другом, применяются в качестве армирующих элементов, которые образуют сердцевинный слой. Структура стальных кордов может быть различной, но известна состоящая из прядей структура, которая, например, имеет множество прядей внешнего слоя, переплетенных вокруг наружной кольцевой поверхности сердцевинной пряди (см., в частности, патентный документ 1). Для изготовления транспортерной ленты сердцевинный слой, образованный из множества стальных кордов, проходящих рядом друг с другом и параллельно друг другу, встраивается в невулканизированный резиновый элемент с образованием формованного изделия. После этого формованное изделие нагревают при заданной температуре и подвергают воздействию заданного давления в процессе вулканизации для вулканизации невулканизированной резины. В результате получают транспортерную ленту, в которой сердцевинный слой, состоящий из стальных кордов, встроен в резину.

[0003]

В последние годы наметилась тенденция к применению энергосберегающих технологий, в результате чего увеличилась потребность в применении таких энергосберегающих технологий для изготовления транспортерных лент. Например, снижение массы транспортерной ленты позволяет снизить энергию, необходимую для транспортировки и применения транспортерной ленты. В альтернативном варианте осуществления уменьшение толщины транспортерной ленты способствует уменьшению массы, а также позволяет сократить время вулканизации и, таким образом, снизить энергию, необходимую для изготовления.

[0004]

Следовательно, уменьшение массы и толщины сердцевинного слоя позволяет добиться энергосбережения. Однако при простом уменьшении массы и толщины сердцевинного слоя возникает проблема, обусловленная снижением исходной армирующей функции сердцевинного слоя.

Список библиографических ссылок

Патентная литература

[0005]

Патентный документ 1: JP-A-2012-036539.

Изложение сущности изобретения

Техническая проблема

[0006]

Цель настоящего изобретения заключается в обеспечении транспортерной ленты, которая позволяет эффективно снизить энергию, необходимую для изготовления и применения транспортерной ленты, без ущерба для армирующей функции, обеспечиваемой сердцевинным слоем.

Решение проблемы

[0007]

Для достижения описанной выше цели транспортерная лента настоящего изобретения представляет собой транспортерную ленту, содержащую сердцевинный слой, состоящий из множества стальных кордов, проходящих рядом друг с другом и параллельно друг другу, верхнее резиновое покрытие и нижнее резиновое покрытие, расположенные выше и ниже сердцевинного слоя соответственно таким образом, чтобы сердцевинный слой располагался между ними в качестве прослойки, причем стальные корды встроены так, чтобы проходить в продольном направлении; при этом наружный диаметр стальных кордов составляет не менее 0,35 мм и не более 6,0 мм, а поперечный шаг стальных кордов составляет более 0,35 мм и не более 7,0 мм.

Полезные эффекты изобретения

[0008]

Применение сердцевинного слоя настоящего изобретения позволяет уменьшить толщину и массу транспортерной ленты путем задания диаметра стальных кордов, составляющих сердцевинный слой, на уровне не менее 0,35 мм и не более 6,0 мм, т. е. меньше, чем диаметр обычных стальных кордов. В результате можно снизить энергию, необходимую для перемещения и работы транспортерной ленты. Кроме того, уменьшение толщины транспортерной ленты также приводит к уменьшению времени вулканизации транспортерной ленты, что позволяет также снизить энергию, необходимую для изготовления транспортерной ленты. Таким образом, это позволяет эффективно снизить энергию, необходимую для изготовления и применения транспортерной ленты.

[0009]

Уменьшение диаметра стальных кордов при одновременном уменьшении поперечного шага стальных кордов по сравнению с обычными стальными кордами приводит к увеличению плотности числа стальных кордов на единицу ширины ленты. Это позволяет избежать снижения армирующей функции сердцевинного слоя.

Краткое описание рисунков

[0010]

На ФИГ. 1 представлен горизонтальный вид в поперечном сечении транспортерной ленты настоящего изобретения.

На ФИГ. 2 представлен вид в горизонтальной проекции транспортерной ленты, показанной на ФИГ. 1.

На ФИГ. 3 представлена пояснительная схема, на которой показан сердцевинный слой, представленный на ФИГ. 1, на виде в горизонтальной проекции.

На ФИГ. 4 представлена пояснительная схема, на которой показан сердцевинный слой, представленный на ФИГ. 3, на горизонтальном виде в поперечном сечении.

На ФИГ. 5 представлена пояснительная схема, на которой показан модифицированный пример сердцевинного слоя на горизонтальном виде в поперечном сечении.

На ФИГ. 6 представлена пояснительная схема, на которой показаны стальные корды, представленные на ФИГ. 1, на горизонтальном виде в поперечном сечении.

На ФИГ. 7 представлена пояснительная схема, на которой показан модифицированный пример стальных кордов на горизонтальном виде в поперечном сечении.

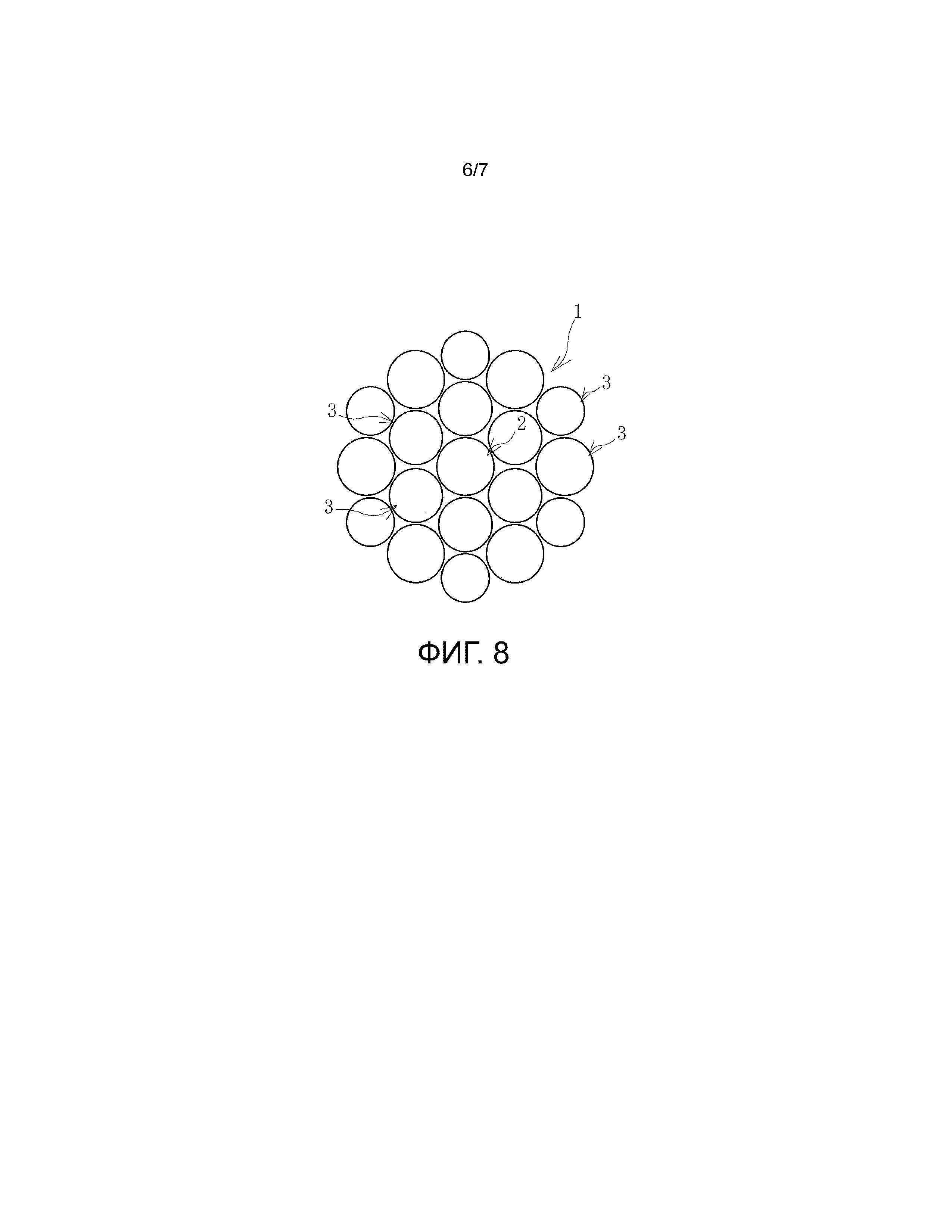

На ФИГ. 8 представлена пояснительная схема, на которой показан другой модифицированный пример стальных кордов на горизонтальном виде в поперечном сечении.

На ФИГ. 9 представлена пояснительная схема, на которой показан другой модифицированный пример стальных кордов на горизонтальном виде в поперечном сечении.

Описание вариантов осуществления

[0011]

Ниже приводится описание транспортерной ленты настоящего изобретения на основе вариантов осуществления, показанных на рисунках.

[0012]

Транспортерная лента 9 настоящего изобретения, показанная на ФИГ. 1 и 2, включает сердцевинный слой 5, а также верхнее резиновое покрытие 6 и нижнее резиновое покрытие 7, расположенные по вертикали таким образом, чтобы сердцевинный слой 5 располагался между ними в качестве прослойки, а все они были выполнены как единое целое. Сердцевинный слой 5 состоит из множества стальных кордов 1. Множество стальных кордов 1 расположены рядом друг с другом и параллельно друг другу в поперечном направлении ленты и встраиваются в резину, которая формирует транспортерную ленту 9, таким образом, что они проходят в продольном направлении ленты.

[0013]

В частности, каждый стальной корд 1 покрыт брекерной резиной 8, и стальные корды 1 и брекерная резина 8 соединены посредством вулканизационного связывания. Брекерная резина 8 представляет собой резину, обладающую превосходной адгезией. Брекерная резина 8 выполнена как единое целое с верхним резиновым покрытием 6 и нижним резиновым покрытием 7 посредством вулканизационного связывания. По мере необходимости к транспортерной ленте 9 также добавляются другие составляющие, такие как резиновые кромки, расположенные на обоих концах в поперечном направлении ленты.

[0014]

Верхнее резиновое покрытие 6 и нижнее резиновое покрытие 7 выполнены из диенового каучука, содержащего по меньшей мере натуральный каучук, и каучуковой композиции, имеющей износостойкость, улучшенную посредством использования сажи или т. п. Значения толщины верхнего резинового покрытия 6 и нижнего резинового покрытия 7 определяются соответствующим образом в соответствии с требуемыми характеристиками транспортерной ленты 9.

[0015]

Стальные корды 1 образованы путем переплетения множества стальных проволок. Стальные корды 1 по существу являются прямыми, без каких-либо перегибов. Таким образом, стальные корды 1 не обжаты. Ниже описана структура стальных кордов 1. Предпочтительным является вариант, при котором один стальной корд 1 с S-скручиванием и один стальной корд 1 с Z-скручиванием расположены поочередно рядом друг с другом и параллельно друг другу.

[0016]

Наружный диаметр D стальных кордов 1 составляет не менее 0,35 мм и не более 6,0 мм. Прочность стальных кордов 1 составляет, например, не менее 500 кН и не более 5000 кН.

[0017]

Поперечный шаг P стальных кордов 1 составляет более 0,35 мм и не более 7,0 мм. Брекерная резина 8 помещена в зазоры между смежными стальными кордами 1, расположенными рядом друг с другом и параллельно друг другу, таким образом, что стальные корды 1 не касаются друг друга. Следовательно, зазоры между смежными стальными кордами 1, расположенными рядом друг с другом и параллельно друг другу, больше 0 мм. Зазоры предпочтительно не превышают наружный диаметр D стальных кордов 1 и составляют, например, не менее 0,2 мм и не более 1,5 мм.

[0018]

Как показано на ФИГ. 3 и 4, в сердцевинном слое 5 данного варианта осуществления уточные нити 4 проходят вертикально между стальными кордами 1, расположенными рядом друг с другом и параллельно друг другу, как при сшивании, так что они пересекают стальные корды 1. Уточные нити 4 располагаются с шагом L в продольном направлении стальных кордов 1.

[0019]

Уточные нити 4 в процессе изготовления подвергаются обработке методом погружения в латекс, содержащий резорцинформальдегидную смолу (RFL). При обработке методом погружения в латекс, содержащий резорцинформальдегидную смолу (RFL), после погружения уточных нитей 4 в жидкий RFL для обработки уточные нити сушат таким образом, чтобы сформировать на поверхностях уточных нитей 4 покрытие в виде жидкого RFL для обработки. Уточные нити 4 позволяют соединять стальные корды 1 друг с другом.

[0020]

Наличие уточных нитей 4 необязательно. Наличие уточных нитей 4 препятствует нарушению расположения множества стальных кордов 1, расположенных рядом друг с другом и параллельно друг другу, в процессе изготовления. Таким образом, заметно повышается удобство в обращении с сердцевинным слоем 5, что способствует улучшению эксплуатационных характеристик транспортерной ленты 9.

[0021]

Шаг L между уточными нитями 4 устанавливается, например, на уровне не менее 16 мм и не более 500 мм. Когда этот шаг L составляет менее 16 мм, число человеко-часов, необходимое для изготовления сердцевинного слоя 5, становится чрезмерно большим. С другой стороны, когда шаг L превышает 500 мм, эффект от предотвращения нарушения расположения стальных кордов 1, обусловленного уточными нитями 4, становится слишком малым.

[0022]

На ФИГ. 3 позиции, в которых смежные уточные нити 4 сшивают стальные корды 1 друг с другом вертикально, смещены на шаг L. Таким образом, для стального корда 1, имеющего одну смежную уточную нить 4, расположенную с верхней стороны с шагом L, другая смежная уточная нить 4 будет располагаться с нижней стороны стального корда 1.

[0023]

Уточные нити 4 могут не только пересекать каждый стальной корд 1 вертикально, как при сшивании, как показано на ФИГ. 3 и 4, но они также могут пересекать каждый набор из двух стальных кордов 1 вертикально, как при сшивании, как показано на ФИГ. 5. В альтернативном варианте осуществления уточные нити 4 также могут пересекать каждый набор из 3 или 4 стальных кордов 1 вертикально, как при сшивании.

[0024]

Например, в качестве уточных нитей 4 применяются волокна из смолы. В частности, в качестве уточных нитей 4 применяются полиэфирное волокно, волокна из нейлона (нейлона 6 или нейлона 66), вискозные волокна, арамидные волокна, виниловые волокна, полиуретановые волокна или т. п.

[0025]

Принимая во внимание гибкость или долговечность, уточные нити 4 формируются, например, путем сплетения множества длинных волокон, а тонкость устанавливается на уровне не менее 300 дтекс и не более 5000 дтекс. Диаметр уточных нитей 4 меньше диаметра стальных кордов 1.

[0026]

В стальных кордах 1 могут применяться различные структуры. Используется одна конфигурация корда из корда с конфигурацией 1+6, показанной на ФИГ. 6, корда с конфигурацией 3+6, показанной на ФИГ. 7, корда с конфигурацией 1+19, показанной на ФИГ. 8, и корда с конфигурацией 1+Sew (19), показанной на ФИГ. 9.

[0027]

Коэффициент кручения стальных кордов 1 предпочтительно устанавливается не менее 9 и не более 14. Коэффициент кручения представляет собой значение T/D, показывающее отношение шага T скрутки стальных кордов 1 к наружному диаметру D стальных кордов 1. Когда коэффициент кручения меньше 9, прочность стальных кордов 1 становится недостаточной, а когда коэффициент кручения больше 14, невозможно обеспечить достаточную усталостную прочность.

[0028]

Стальные корды 1 с конфигурацией 1+6, показанной на ФИГ. 6, имеют открытую структуру, в которой шесть стальных проволок, функционирующих в качестве боковых прядей 3, переплетаются вокруг наружной кольцевой поверхности одной стальной проволоки, функционирующей в качестве сердцевинной пряди 2.

[0029]

Стальной корд 1 с конфигурацией 3+6, показанной на ФИГ. 7, имеет открытую структуру, в которой шесть стальных проволок, функционирующих в качестве боковых прядей 3, переплетаются вокруг наружной кольцевой поверхности трех стальных проволок, функционирующих в качестве сердцевинных прядей 2.

[0030]

Стальной корд 1 с конфигурацией 1+19, показанной на ФИГ. 8, имеет открытую структуру, в которой шесть стальных проволок, функционирующих в качестве боковых прядей 3, переплетаются вокруг наружной кольцевой поверхности одной стальной проволоки, функционирующей в качестве сердцевинной пряди 2, а 12 стальных проволок, функционирующих в качестве боковых прядей 3, дополнительно переплетаются вокруг их наружной кольцевой поверхности.

[0031]

Стальной корд 1 с конфигурацией 1+Sew (19), показанной на ФИГ. 9, имеет открытую структуру, в которой шесть стальных проволок, функционирующих в качестве боковых прядей 3, переплетаются вокруг наружной кольцевой поверхности трех стальных проволок, функционирующих в качестве сердцевинных прядей 2, а 12 стальных проволок, функционирующих в качестве боковых прядей 3, дополнительно переплетаются вокруг их наружной кольцевой поверхности.

[0032]

Когда в качестве боковых прядей 3 стального корда 1 применяются два типа стальных проволок с различными наружными диаметрами, наружный диаметр стальной проволоки с относительно меньшим диаметром должен быть установлен на уровне не менее 60% и не более 90% от наружного диаметра стальной проволоки с относительно большим диаметром. Это повышает проницаемость резины.

[0033]

В случае транспортерной ленты 9 настоящего изобретения диаметр стальных кордов 1, образующих сердцевинный слой 5, установлен на уровне не менее 0,35 мм и не более 6,0 мм, т. е. является меньшим, чем диаметр обычных стальных кордов, поэтому толщина и масса транспортерной ленты 9 уменьшены. Это способствует снижению энергии, необходимой для транспортировки транспортерной ленты 9 к месту применения или для эксплуатации транспортерной ленты 9 на месте применения.

[0034]

В процессе изготовления данной транспортерной ленты 9 уменьшение толщины транспортерной ленты 9, обусловленное уменьшением толщины сердцевинного слоя 5, приводит к уменьшению времени вулканизации транспортерной ленты 9. Следовательно, это также делает возможным снижение энергии, необходимой для изготовления транспортерной ленты 9. Таким образом, в настоящем изобретении можно эффективно снизить энергию, необходимую для изготовления и применения транспортерной ленты 9.

[0035]

Обеспечение малого диаметра стальных кордов 1 приводит к уменьшению прочности каждого стального корда 1. Однако поперечный шаг P стальных кордов 1 устанавливается на уровне более 0,35 мм и не более 7,0 мм, что существенно короче поперечного шага обычных стальных кордов. Следовательно, увеличивается плотность числа стальных кордов 1 на единицу ширины ленты. Соответственно, увеличивается число стальных кордов 1, которое можно встроить на единицу ширины ленты, что позволяет обеспечить достаточную общую прочность сердцевинного слоя 5 и гарантировать, что его армирующая функция не будет снижена.

[0036]

В результате уменьшения толщины транспортерной ленты 9 жесткость при изгибе транспортерной ленты 9 становится малой, а также происходит уменьшение потерь энергии, возникающих во время перемещения вокруг шкивов. Кроме того, встраивание одного сердцевинного слоя 5, образованного из стальных кордов 1, в транспортерную ленту 9 просто продиктовано здравым смыслом. Это объясняется тем, что при встраивании множества сердцевинных слоев 5 во время перемещения транспортерной ленты 9 вокруг шкивов на стальные корды 1, составляющие сердцевинный слой 5, встроенный во внутреннюю периферийную сторону, действует сжимающее усилие, которое может привести к прогибу. Однако даже если в транспортерную ленту 9 встроено множество таких сердцевинных слоев 5, имеющих уменьшенную толщину, расстояние от нейтральной плоскости стальных кордов 1, составляющих сердцевинные слои 5, встроенные во внутреннюю периферийную сторону, во время перемещения транспортерной ленты 9 вокруг шкивов становится малым. Следовательно, сжимающее усилие, действующее на стальные корды 1, становится крайне малым, что позволяет встраивать в транспортерную ленту 9 множество сердцевинных слоев 5.

[0037]

Если наружный диаметр D стальных кордов 1 установлен на уровне не менее 0,35 мм и не более 6,0 мм, это способствует резкому снижению энергии, необходимой для изготовления и применения транспортерной ленты 9, при сохранении армирующей функции сердцевинного слоя 5.

[0038]

В данном случае масса и время вулканизации транспортерных лент оцениваются для случаев, когда транспортерные ленты, в которые встроен один сердцевинный слой, изготовлены таким образом, что они обладают одинаковыми эксплуатационными характеристиками (по существу одинаковой общей прочностью сердцевинного слоя) и толщиной 36,5 мм, а изменяются только наружные диаметры и число стальных кордов, составляющих сердцевинный слой 5. В качестве обычного примера используются характеристики, при которых наружный диаметр D стальных кордов составляет 10,4 мм, поперечный шаг P составляет 16 мм, а число встроенных кордов составляет 59. В качестве примера используются характеристики, при которых наружный диаметр D стальных кордов составляет 6,0 мм, поперечный шаг P составляет 7,0 мм, а число встроенных кордов составляет 135.

[0039]

Сравнение обычного примера и упомянутого примера показало, что массу транспортерной ленты примера можно уменьшить приблизительно на 18% по сравнению с обычным примером, а время вулканизации можно уменьшить приблизительно на 15%.

Перечень позиционных обозначений

[0040]

1 - стальной корд

2 - сердцевинная прядь

3 - боковая прядь

4 - уточная нить

5 - сердцевинный слой

6 - верхнее резиновое покрытие

7 - нижнее резиновое покрытие

8 - брекерная резина

9 - транспортерная лента.

Реферат

Раскрыта транспортерная лента. Верхнее резиновое покрытие (6) и нижнее резиновое покрытие (7) соответственно расположены выше и ниже сердцевинного слоя (5), состоящего из множества стальных кордов (1), проходящих рядом друг с другом и параллельно друг другу таким образом, чтобы сердцевинный слой (5) располагался между ними в качестве прослойки. Наружный диаметр стальных кордов (1) составляет не менее 0,35 мм и не более 6,0 мм, а поперечный шаг (P) стальных кордов (1) составляет более 0,35 мм и не более 7,0 мм. Стальные корды (1) встроены так, чтобы они проходили в продольном направлении транспортерной ленты (9). Обеспечивается эффективно снижение энергии, необходимой для изготовления и применения транспортерной ленты, без ущерба для армирующей функции, обеспечиваемой сердцевинным слоем. 2 з.п. ф-лы, 9 ил.

Формула

1. Транспортерная лента, содержащая сердцевинный слой, состоящий из множества стальных кордов, проходящих рядом друг с другом и параллельно друг другу, верхнее резиновое покрытие и нижнее резиновое покрытие, расположенные выше и ниже сердцевинного слоя соответственно таким образом, чтобы сердцевинный слой располагался между ними в качестве прослойки, причем стальные корды встроены так, чтобы они проходили в продольном направлении;

Комментарии