Многоместный плоскотрубчатый аппарат для вытяжки акриловых волокон в паровой окружающей среде под давлением - RU2682765C1

Код документа: RU2682765C1

Чертежи

Описание

ОПИСАНИЕ

Настоящее изобретение относится к аппарату для вытяжки акриловых волокон в паровой окружающей среде под давлением, в частности, акриловых волокон, используемых в качестве предшественников в процессе изготовления углеродного волокна.

Область технического применения изобретения

Углеродные волокна состоят из тонких элементарных нитей, обычно непрерывных или имеющих предварительно определенную длину, имеющих диаметр в диапазоне от 2,5 мкм до 12,0 мкм, предпочтительно - от 5 мкм до 7 мкм, в основном состоящие из атомов углерода. Атомы углерода взаимно соединены в кристаллическую матрицу, где отдельные кристаллы выпрямлены в большей или меньшей степени, вдоль продольной оси волокна, что, таким образом, придает волокну необыкновенно высокую стойкость в сравнении с его размерами.

Затем несколько тысяч углеродных волокон соединяют вместе для образования нити или жгута, которые затем могут быть использованы как таковые или переработаны на ткацком станке для изготовления ткани. Полученные нить или ткань пропитывают смолами, обычно - эпоксидными смолами, а затем формуют для получения композитных изделий, обладающих малой массой и высокой стойкостью.

Углеродные волокна представляют собой объекты, находящиеся на границе перехода от органической структуры к неорганической структуре волокна; фактически их изготавливают, начиная с органических волокон, которые модифицируют посредством термомеханической обработки и пиролиза, во время которых сначала имеет место переориентация молекулярных сегментов внутри отдельных волокон, после чего, при более высоких температурах, происходит удаление кислорода, водорода и большей части азота таким образом, что окончательно волокно состоит более чем из 90% и вплоть до 99% из углерода и остатков азота.

В настоящее время углеродные волокна изготавливают посредством модификации искусственных волокон (в промышленных масштабах - вискозных волокон, экспериментально - лигниновых волокон), синтетических волокон (полиакрилнитрильных волокон, составляющих по меньшей мере 90% мирового производства, но также PBO и, экспериментально - других термопластичных волокон, например, полиэтиленового волокна), или осадков дистилляции нефти или дегтя (асфальтового вара).

Уровень техники в данной области

В случае получения углеродных волокон посредством модификации полиакрилнитрильных (ПАН) синтетических волокон, в области, к которой относится данное изобретение, исходное полиакрилнитрильное волокно (так называемый предшественник) должен обладать соответствующим химическим составом, определенной ориентацией молекул и особой морфологией, таким образом, чтобы готовое углеродное волокно, обеспеченное удовлетворительными структурными и механическими свойствами, могло быть получено из этого волокна. Ориентация молекул, приданная исходному акриловому волокну, посредством различных способов вытяжки, фактически положительно влияет на структурную равномерность и, следовательно, на сопротивление разрыву и модуль упругости готового углеродного волокна; однако напряжение, вызванное в волокне во время операций вытяжки, не должно быть чрезмерно высоким, так как в этом случае могут появляться структурные дефекты, как поверхностные, так и внутри волокон.

Требуемую модификацию ориентации молекул и морфологию полиакрилнитрильного синтетического волокна получают посредством механической вытяжки волокна при высокой температуре. Традиционно операции вытяжки этого типа осуществляют в горячей воде (мокрая вытяжка) с последующим сдерживанием усадки с использованием групп из 12-60 валов, нагреваемых паром, с помощью которых волокно понуждают к продвижению. Скорости и температуры валов регулируют таким образом, чтобы волокно сначала постепенно высушивалось, а затем стабилизировалось и подвергалось уменьшению его объема. Под этим последним термином понимается заполнение зазоров, т.е. микрозазоров, образовавшихся внутри волокон вслед за удалением прядильного раствора посредством диффузии в воду и последующего ее выпаривания.

Однако аппарат аналогичного типа, описанный выше, широко используемый в текстильной промышленности, не обеспечивает удовлетворительные результаты, когда ПАН волокна требуется использовать в качестве предшественников углеродных волокон, из-за того, что при мокром процессе невозможно достижение высоких отношений финальных вытяжек, требующихся для хорошей ориентации молекул, с учетом последующих этапов обработки. Фактически, только пластифицирующее воздействие насыщенного пара при высоких температурах (от 120°C до 190°C) на акриловый полимер обеспечивает возможность получения таких отношений вытяжки (от 1,2 до 4,0 готового и больше не вытягиваемого в мокром состоянии волокна), посредством чего достигаются, таким образом, наилучшие результаты, касающиеся качества получаемого волокна с учетом требований, связанных с последующим окислением волокна, и этапов карбонизации.

Действительно, в нескольких ранее известных патентах уже предлагалось выполнение операций вытяжки в окружающей среде насыщенного или перегретого пара. Присутствие насыщенного пара в области осуществления вытяжки, фактически, обеспечивает возможность очень быстрой и гомогенной скрытой конденсации тепла, переходящего внутрь волокнистого жгута. В то же самое время, вода, конденсирующаяся на волокнистом жгуте при высокой температуре, оказывает пластифицирующее воздействие на волокна, обеспечивая возможность увеличения отношения вытяжки, без потребности в увеличении вытяжного напряжения до такого уровня, который бы приводил к образованию структурных дефектов в волокнах. Умеренный перегрев пара часто приспосабливают к предупреждению опасности ранней конденсации внутри вытяжного аппарата.

Операции вытяжки с использованием насыщенного или перегретого пара под давлением осуществляют в соответствующих аппаратах, в которых волокна, подлежащие обработке, понуждают к продвижению внутри камеры, снабжаемой насыщенным или перегретым паром; где упомянутая камера содержит паронепроницаемые уплотнения, обычно - лабиринтные уплотнения, установленные в отверстиях для ввода и выпуска волокна, для ограничения утечек пара.

Помимо ограничения потребления пара, другим значительным фактором, который должен быть принят во внимание при проектировании таких аппаратов, является возникновение случайных фрикционных контактов, которые могут происходить между транспортируемыми волокнами и неподвижными частями аппарата, где контакты очевидно вызывают нежелательное истирание волокон, приводя к повреждению поверхности, местному перегреву или увеличению напряжения ниже по потоку от точек контакта. Это истирание может вызывать разрыв отдельных элементарных нитей, в результате чего затем запускается дополнительное трение и смятие, которое может приводить даже к обрыву всего жгута.

Такие случайные контакты относятся, с одной стороны, к потребности поддержания по возможности малых размеров вытяжной камеры и относятся к отверстиям доступа, для уменьшения общей массы пара, требующегося для обработки волокна и для уменьшения скорости потока пара, выходящего через уплотнения, расположенные в упомянутых отверстиях; а, с другой стороны, относятся к тому факту, что перегрев аппарата вызывает его коробление и скручивание, делая эти случайные контакты более возможными, если учитывать очень маленькие зазоры между транспортируемым жгутом и стенками вытяжной камеры, ограничивающими ее.

В документе WO2014/199341, зарегистрированном на имя этого же Заявителя, раскрыт аппарат с вытяжной камерой, имеющей прямоугольное сечение, малую высоту, обеспеченную существенно обновленной конструкцией, благодаря чему все неудобства, с которыми сталкивались при использовании ранее известных в данной области аппаратов, были устранены. Подробный анализ аналогов и прототипа приведен в вышеупомянутом патенте, на который дана ссылка, в его полном объеме, в настоящем документе, как на дополнение настоящего описания.

Аппарат, раскрытый в вышеупомянутой PCT публикации, характеризуется тем, что вытяжная камера, имеющая форму параллелепипеда, содержит внутри металлический вытяжной короб, который может свободно расширяться в направлении длины и в направлении ширины внутри окружающей жесткой и стойкой к давлению несущей конструкции, где посредством этой несущей конструкции точно определяется положение упомянутого вытяжного короба в его направлении по высоте.

Благодаря этой обновленной конструкции, вытяжной короб может свободно расширяться, в результате сильного нагрева, обеспечиваемого паром, без подвергания его какой-либо деформации, короблению или скручиванию, и, таким образом, обеспечивать возможность образования вытяжной камеры, имеющей маленький объем и очень маленькую высоту при открывании. Благодаря использованию такой конструкции обеспечивается возможность сильного уменьшения потребления пара, т.е. пара, выходящего из противоположных концов вытяжного короба, без вызывания какого-либо риска случайных контактов перемещаемых жгутов со стенками аппарата, где аппарат фактически сохраняет совершенное выровненное положение его компонентов даже во время нагрева, имеющего место при осуществлении вытяжки, благодаря особой конструкции, описанной выше.

В описанном выше аппарате вытяжной короб состоит из двух половин, расположенных одна поверх другой, взаимно шарнирно соединенных вдоль одного из продольных краев аппарата таким образом, чтобы заправляемый жгут можно было укладывать в открытый аппарат, таким образом обеспечивая очень существенное упрощение, в сравнении с ранее известными в данной области аппаратами - как аппаратами с круглой вытяжной камерой, так и с аппаратами с прямоугольной вытяжной камерой - где заправка жгута должна быть выполнена в закрытом аппарате и посредством выполнения действий с одного его конца.

В вышеупомянутом патенте также раскрыто устройство для заправки жгутов, которые могут быть порваны во время обработки; где посредством этого устройства обеспечивается возможность осуществления операции заправки порванных жгутов без прерывания потока неповрежденных жгутов. Однако, хотя это устройство действует совершенно, с механической точки зрения, проблемы возникают при его использовании, при заправке порванного жгута, когда аппарат находится под давлением пара. Фактически, так как головка порванного жгута, который повторно вводят в аппарат, встречает в первой половине его пути сильный поток пара, протекающего в противоположном направлении, очень сложно довести до конца операцию заправки без разрыва по меньшей мере части элементарных нитей, составляющих жгут, и распространения их внутри аппарата, в частности, в паронепроницаемых уплотнениях, вызывая таким образом загрязнение аппарата и, возможно, повреждение соседних жгутов.

Для выполнения операции заправки порванного жгута в безопасных условиях, необходимо, таким образом, выждать до завершения изготовления партии, а затем остановить подачу пара, таким образом прерывая процесс изготовления. Этот недостаток является, однако, совершенно приемлемым - если учитывать экстраординарные благоприятные особенности, предлагаемые при использовании вышеупомянутого аппарата - при обработке углеродных волокон стандартного типа, т.е. углеродных волокон, уровень вытяжки которых остается существенно ниже их предела прочности, и поэтому обрыв жгута происходит довольно редко и не вызывает значительных экономических беспокойств из-за вышеупомянутых остановов процесса изготовления.

В случае изготовления углеродных волокон, обладающих очень высокими характеристиками (обычно такие волокна предназначаются для применения в аэрокосмической области), требуемый уровень вытяжки является, вместо этого, значительно более высоким и часто очень близким к пределу прочности волокон. Таким образом, при обработке волокон такого типа, обрыв жгута больше не является эпизодическим явлением, но становится нормальным явлением в процессе изготовления, которое должно быть принято в расчет на стадии проектирования. Описанный выше аппарат, таким образом, не может быть удовлетворительно использован в этой области производства, которая, кроме того, является сектором очень интересного постоянного роста.

Краткое описание изобретения

Целью настоящего изобретения является, таким образом, создание вытяжного аппарата, который, обладая всеми типичными преимуществами аппарата, раскрытого в документе WO2014/199341, как упомянуто выше, также обеспечивал бы возможность выполнения операции заправки порванного жгута без прерывания операции вытяжки других жгутов, одновременно обрабатываемых в аппарате.

Эту цель достигают, согласно настоящему изобретению, посредством использования вытяжного аппарата для вытяжки жгутов волокон в окружающей среде насыщенного или перегретого пара под давлением, где аппарат обладает признаками, определенными в п. 1 прилагаемой формулы изобретения. Дополнительные предпочтительные признаки изобретения определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Дополнительные признаки и преимущества вытяжного аппарата для вытяжки жгутов волокон в окружающей среде насыщенного или перегретого пара под давлением, согласно настоящему изобретению, более четко и наглядно представлены в последующем подробном описании его предпочтительного варианта осуществления, приведенном просто в виде примера, не ограничивающего <объем изобретения>, и проиллюстрированного на прилагаемых чертежах, на которых изображено:

на фиг. 1 - общий вид в перспективе многоместного вытяжного аппарата согласно настоящему изобретению;

на фиг. 2 - вид сбоку, в увеличенном масштабе, одной половины плоскотрубчатого элемента аппарата, показанного на фиг. 1;

на фиг. 3 - дополнительный вид сбоку, в увеличенном масштабе, части закрытой панелью III на фиг. 2, относящейся к одному концу упомянутого плоскотрубчатого элемента аппарата согласно настоящему изобретению;

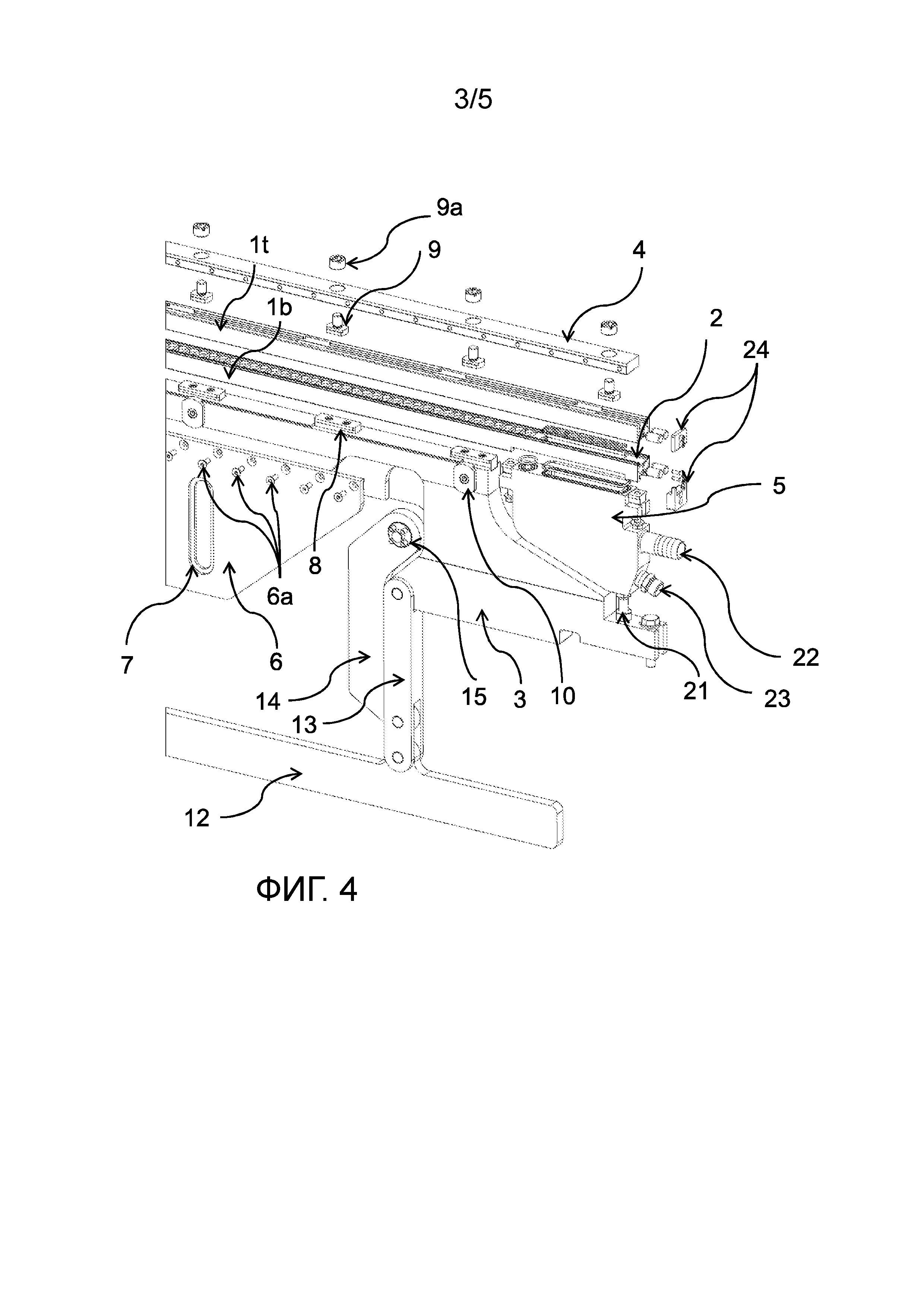

на фиг. 4 - вид в перспективе конца плоскотрубчатого элемента, показанного на фиг. 3;

на фиг. 5 - продольное сечение V-V на фиг. 3 плоскотрубчатого элемента вытяжного аппарата согласно настоящему изобретению;

на фиг. 6 - общий вид сбоку многоместного вытяжного аппарата, показанного на фиг. 1, с плоскими трубчатыми элементами, показанными в закрытом положении; и

на фиг. 7 - общий вид сбоку многоместного вытяжного аппарата, показанного на фиг. 1, с плоскими трубчатыми элементами, показанными в открытом положении.

Подробное описание предпочтительного варианта осуществления

Плоскотрубчатые вытяжные короба

Для обработки нескольких смежных жгутов с достижением улучшенных результатов, касающихся эффективности, экономичности и доступности, и с дополнительной возможностью выполнения операции заправки порванных жгутов без прерывания процесса обработки других жгутов, на вытяжном аппарате согласно настоящему изобретению, можно использовать многоместную конструкцию. Упомянутая многоместная конструкция состоит из нескольких смежных узких вытяжных коробов, т.е. достаточно широких для размещения внутри каждой соответствующей вытяжной камеры одного жгута, имеющего номер от 1K до 100K, предпочтительно - от 3K до 24K или, в более широком варианте осуществления, вплоть до 3-4 смежных жгутов того же номера.

Каждый из вышеупомянутых вытяжных коробов выполнен на основании общих принципов, раскрытых в ранее известном патенте WO2014/199341, касающихся признаков, определяющих функциональность вытяжного короба, но со значительными отличиями, касающимися его систем открывания и закрывания, и подачи перегретого пара под давлением, о чем более четко сказано ниже. Составляющие элементы вытяжного короба, полностью спроектированного согласно известным положениям конструирования, описаны здесь синтетически, со ссылками на вышеупомянутый патент, касающимися любой дополнительной информации о деталях, относящихся к их форме и конструкции. Отдельные вытяжные короба расположены рядом друг с другом на небольшом расстоянии друг от друга, например, на расстоянии между центрами 25~120 мм, предпочтительно - 40~80 мм, и с воздушным зазором, которым они отделены друг от друга, для образования вытяжного аппарата согласно настоящему изобретению, как схематически показано в целом на фиг. 1. Общее количество вытяжных коробов 1 многоместного вытяжного аппарата согласно настоящему изобретению, определяется с учетом общей поперечной ширины каждого вытяжного короба, требуемой производительности и доступности для обслуживающего персонала; например, вытяжной аппарат может содержать от 12 до 36 вытяжных коробов 1.

Каждая вытяжная камера 2 многоместного вытяжного аппарата согласно настоящему изобретению, таким образом, сформирована внутри соответствующего вытяжного короба 1, имеющего в общем форму узкого параллелепипеда, состоящего из двух противоположных полукоробов, соответственно: верхнего полукороба 1t и нижнего полукороба 1b. Нижний полукороб 1b вытяжного короба закреплен, тогда как верхний полукороб 1t можно перемещать (с помощью определенного управляющего механизма, показанного подробно ниже) таким образом, чтобы можно было быстро поднимать и опускать, и обеспечивать, таким образом, непосредственный и полный доступ к вытяжной камере 2 для выполнения операций заправки жгутов и чистке этих камер. Уплотнения обеспечены в соответствующих посадочных местах, сформированных в двух соответствующих, противоположных, продольных краях полукоробов 1b и 1t вытяжного короба; где упомянутые полукороба соответствующим образом сформированы внутри для образования (совместно) паровой вытяжной камеры 2, имеющей требуемую форму.

Внутренняя паровая вытяжная камера 2 (см. фиг. 4 и 5) имеет очень малую высоту (7-10 мм) и ширину, строго необходимую (5~100 мм, предпочтительно 20~40 мм) для размещения ожидаемого количества смежных жгутов (1~4), и по этой причине она здесь определена как «плоскотрубчатая» вытяжная камера, в противоположность как круглотрубчатой вытяжной камере, так и прямоугольной вытяжной камере, ранее известных в данной области. При использовании этой плоскотрубчатой конструкции вытяжной камеры обеспечивается возможность получения внутреннего объема паровой вытяжной камеры 2, сравнимого или даже меньшего внутреннего объема традиционной круглотрубчатой вытяжной камеры, посредством которой обрабатывают такое же количество жгута; в то же самое время, при использовании вытяжной камеры 2 прямоугольной формы обеспечивается возможность размещения в той же камере в совершенно плоском положении жгутов вплоть до номера 100K, в противоположность тому, что происходит в круглотрубчатых вытяжных камерах, в которых жгуты этого же размера неизбежно принимают нежелательную скругленную форму; при принятии такой формы, фактически, одиночные элементарные нити жгута подвергаются механическим напряжениям ненадлежащим образом, вызывающим появление дефектов в готовом углеродом волокне.

При использовании плоскотрубчатой конструкции вытяжной камеры 2 также обеспечивается возможность достижения других преимуществ, особенно в отношении паронепроницаемых уплотнений на двух противоположных концах вытяжного короба: как на стадии изготовления (благодаря более низкой стоимости оборудования), так и при обслуживании (благодаря меньшим утечкам пара через отверстия для ввода и выпуска волокна). Изготовление уплотнений, стойких к давлению, для вытяжных коробов круглого сечения фактически является очень сложной проблемой, тогда как уплотнения для плоскотрубчатого вытяжного короба согласно настоящему изобретению, их изготавливают очень простым способом (как уже раскрыто в ранее известном патенте WO2014/199341, на конструктивные детали которого даны ссылки), посредством обычной механической обработки внутренней поверхности двух противоположных полукоробов 1t и 1b вытяжного короба. Вкратце, этот процесс механической обработки включает формирование ряда симметрично противоположных параллельных канавок, имеющих перпендикулярное направление по отношению к направлению движения жгутов, где параллельные канавки, таким образом, образуют последовательность более глубоких отделений, разделенных сужениями в противоположных областях, где нет канавок.

Круглотрубчатые вытяжные камеры, наконец, обладают очень существенным недостатком, заключающимся в том, что их невозможно открыть, в противоположность плоскотрубчатым камерам согласно настоящему изобретению, из-за чего возникают осложнения и потери времени как во время выполнения операций заправки жгута, так и во время чистки после обрыва жгута.

Для обеспечения очень равномерной температуры внутри паровой вытяжной камеры 2 (ΔT° ≤ 1℃ ), два полукороба вытяжного короба 1 сформированы из металла с высокой теплопроводностью. Алюминий или легкие сплавы на основе алюминия являются материалами, соответствующими этой цели, так как они обладают одновременно превосходной теплопроводностью, хорошими механическими свойствами и малым удельным весом.

Несущие конструкции вытяжных коробов

Как упомянуто во вводной части настоящего описания, паровая вытяжная камера 2 должна содержать насыщенный или перегретый пар под давлением при высокой температуре; стандартные условия внутри камеры 2 могут, таким образом, варьироваться в диапазоне температур от 120℃ до 190℃ и в диапазоне давлений от 1 бара до 10 бар. Предпочтительно, оптимальные рабочие условия составляют от 140℃ до 165℃ (от 2,5 бар избыточного давления до 6 бар избыточного давления), хотя рабочие температуры и достигаемые в результате давления, за пределами области, указанной выше, могут все же быть востребованными для определенных рецептов обработки ПАН предшественника, содержащего определенные сополимеры. При этих температурах и давлениях вытяжной короб 1 должен адекватно поддерживаться таким образом, чтобы два полукороба, составляющие короб, могли бы постоянно оставаться во взаимном контакте в требуемом положении, несмотря на высокую нагрузку на внутренние стенки упомянутых полукоробов, определяемую внутренним давлением пара в направлении открывания вытяжного короба 1.

Таким образом, аналогично тому, что было раскрыто в вышеупомянутом ранее известном патенте, обеспечены жесткие конструкции, несущие вытяжной короб 1, которые, при том, что они обеспечивают поддержание предварительно определенного положения двух полукоробов 1t и 1b короба 1 относительно его направления открывания (в направленииоси z или в направлении, перпендикулярном плоскости, в которой перемещают жгуты), обеспечивают возможность перемещения двух полукоробов, составляющих короб 1, вдоль продольного направления (вдоль оси x), достаточного для обеспечения возможности его теплового расширения в этом направлении. В отличие от того, что раскрыто в вышеупомянутом патенте, здесь больше нет необходимости в обеспечени возможности перемещения короба также вдоль третьей оси y, т.е. вдоль поперечной оси в горизонтальной плоскости, так как, благодаря малой ширине вытяжного короба в этом направлении, величина теплового расширения в этом направлении пренебрежительно мала, и это расширение в любом случае поглощается упругой деформацией уплотнения, расположенного между двумя полукоробами короба 1.

Так как эта несущая конструкция обладает большей конструктивной жесткостью, чем конструкция вытяжного короба 1, она способна принудительно сохранять плоскостность вытяжного короба 1, предохраняя его от того, чтобы внутренние напряжения, возникающие из-за теплового расширения, которое происходит во время действия аппарата, вызывали коробление и скручивание упомянутого вытяжного короба. Наконец, благодаря маленькому размеру вытяжного короба и воздушному зазору, которым отделен вытяжной короб от смежного вытяжного короба в многоместном аппарате, обеспечивается возможность превосходного распространения тепла, создаваемого в вытяжном коробе посредством непрерывной подачи пара под высоким давлением и при высокой температуре, таким образом, чтобы можно было исключить значительный переход тепла от «горячего» короба 1 к соответствующей несущей конструкции, и сохранять эту конструкцию при «холодной» температуре, т.е. при температуре, близкой к комнатной температуре; с дополнительной возможностью по выбору прокладывания слоя теплоизоляционного материала между вышеупомянутыми двумя элементами; таким образом, «холодная» несущая конструкция не претерпевает какого-нибудь значительного теплового расширения.

Несущая конструкция каждого одного из вытяжных коробов 1 является двухсторонней и содержит с нижней стороны прочное опорное основание 3, а с верхней стороны - затяжной брус 4, где оба имеют размеры по ширине и длине, по существу равные размерам вытяжного короба 1. Более точно: опорное основание 3 имеет несколько меньшую длину, чем вытяжной короб 1, чтобы оставалось пространство для размещения устройств 5 для распределения пара, которые прикреплены (подвешены) к нижнему полукоробу 1b вытяжной камеры 1, в его противоположных концах.

Опорное основание 3 состоит из стальной плиты, имеющей значительно большую высоту, чем ширину, таким образом, чтобы посредством ее обеспечивалась необходимая жесткость при изгибе вытяжного короба 1, принимая в расчет то, что основание 3 выполнено за одно целое с рамой вытяжного аппарата только в соответствии с его противоположными концами. В противоположность этому, затяжной брус 4 имеет маленькую толщину, существенно меньшую его ширины, так как его жесткость при изгибе в продольном направлении обеспечивается посредством направляющей плиты 6, выполненной за одно целое с затяжным брусом 4 рядом с одной из его сторон, например, с помощью нескольких винтов 6a. Направляющая плита 6 проходит вниз рядом с опорным основанием 3, на высоту, достаточную для обеспечения требующейся жесткости при изгибе в продольном направлении затяжного бруса 4, а также выполняет направляющую функцию этого затяжного бруса 4, для открывания и закрывания вытяжной камеры 2, способом, описанным подробно ниже.

В соответствии с основной особенностью многоместного вытяжного аппарата согласно настоящему изобретению, соединение между опорным основанием 3, затяжным брусом 4 и соответствующими нижним полукоробом 1b и верхним полукоробом 1t должно быть выполнено таким образом, чтобы оно обеспечивало, как уже было упомянуто выше, <некоторую> степень свободы соответствующего полукороба вдоль продольной оси x, без обеспечения возможности какого-либо смещения этого полукороба вдоль поперечной оси y. В то же самое время, при таком типе соединения должно сохраняться определенное расстояние между двумя полукоробами и соответствующими опорными элементами, для ограничения перехода тепла к этим элементам, благодаря адекватному воздушному зазору, сформированному таким образом, который действует как теплоизолятор.

Такой тип соединения, таким образом, предпочтительно создают, согласно настоящему изобретению, посредством использования множества нижних направляющих стержней 8 и верхних направляющих стержней 9 (предпочтительно выполненных из изоляционного композитного материала), соответствующим образом закрепленных на верхней стороне опорного основания 3 и на нижней стороне затяжного бруса 4, где каждый стержень обеспечен направляющей головкой, имеющей Т-образное поперечное сечение, пригодное для сопряжения с возможностью скольжения, с небольшой свободой; где соответствующая направляющая обеспечена в двух полукоробах 1t и 1b, соответственно: с нижней стороны нижнего полукороба 1b и с верхней стороны верхнего полукороба 1t.

Верхнюю сторону опорного основания 3 шлифуют во время процесса его изготовления, для обеспечения высокой плоскостности; соответствующие нижние направляющие стержни 8 могут быть, таким образом, закреплены непосредственно на этой стороне с использованием стандартных винтовых средств, а заплечики Т-образных головок таких направляющих стержней в результате автоматически располагаются вровень с этой плоскостью. Благодаря сопряжению с небольшой свободой между заплечиками Т-образных головок и направляющей, сформированной в нижней части полукороба 1b (хорошо показано в сечении, представленном на фиг. 5); нижний полукороб 1b, таким образом, остается совершенно правильно выставленным во время выполнения операции вытяжки на аппарате, независимо от теплового расширения, которому он подвергается из-за его нагрева. Нижний полукороб 1b не может быть, однако, подвержен какой-либо поперечной деформации (вдоль оси y), которой бы противодействовали нижние направляющие стержни 8, тогда как он может свободно расширяться в продольном направлении благодаря скольжению нижней направляющей относительно Т-образных головок нижних направляющих стержней 8. Высотой Т-образных стержней, наконец, определяется толщина воздушного зазора, созданного между несущим основанием 3 и нижней стороной нижнего полукороба 1b; где воздушный зазор необходим для ограничения перехода тепла от последнего полукороба к первому полукоробу.

Что касается затяжного бруса 4, с учетом его определенной конструкции, плоскостные условия не могут быть гарантированы одной механической обработкой этого элемента, и их дополнительно обеспечивают посредством соответствующего регулирования во время сборки затяжного бруса 4 на верхнем полукоробе 1t. По этой причине соответствующие верхние направляющие стержни 9 соединены с брусом 4 посредством специальных втулок 9a, обеспеченных двумя резьбами, выполненными во взаимно-противоположных направлениях, для получения очень маленького осевого смещения (0,5 мм) втулки на каждый полный ее оборот, и, таким образом, обеспечивается возможность очень точного тонкого регулирования. Конечное фиксированное положение верхнего полукороба 1t может быть таким образом отрегулировано на микрометрическом уровне в соответствии с каждой точкой соединения с затяжным брусом 4 до тех пор, пока верхний полукороб 1t не примет совершенно плоскую форму относительно нижнего полукороба 1b.

Вышеописанную несущую конструкцию вытяжного короба 1 Заявитель изучал с целью обеспечения возможности свободного перемещения двух вытяжных полукоробов 1t и 1b вдоль оси x в результате теплового расширения, вызываемого нагревом вытяжного короба до рабочей температуры. Для обеспечения лучшего управления направлением, в котором происходят эти тепловые расширения, и для того, чтобы сделать их согласующимися между двумя полукоробами 1b и 1t, также предпочтительно, чтобы каждый из этих полукоробов был обеспечен одной фиксированной точкой, имеющей установочное положение, и чтобы все другие точки контакта обладали как можно меньшим сопротивлением трения в направлени оси x.

Эта фиксированная точка может быть получена посредством жесткого прикрепления, например, посредством сварки или использования винтов, Т-образной головки одного из направляющих стержней 8/9 к соответствующему полукоробу 1b/1t таким образом, чтобы положение этого направляющего стержня стало фиксированной референтной точкой для упомянутого полукороба. Предпочтительно, чтобы такие направляющие стержни представляли собой стержни, расположенные на центральной линии полукоробов, для минимизации амплитуды взаимного перемещения между направляющими двух полукоробов и Т-образными головками соответствующих направляющих стержней.

Описанное выше устройство делает каждый вытяжной короб 1 вытяжного аппарата согласно настоящему изобретению независимым и легким для открывания, делая его, таким образом, очень легким и быстрым как для первоначальной заправки жгутов, так и для технического обслуживания и/или замены двух полукоробов 1b и 1t для приспособления его к выполнению различных рабочих процессов или к волокнам из различных материалов.

Механизм управления открыванием вытяжного короба

Перемещение при открывании и закрывании каждого вытяжного короба 1 осуществляют посредством подъема и опускания верхнего полукороба 1t посредством совершения соответствующего перемещения, сообщенного затяжному брусу 4 через направляющую плиту 6, прикрепленную к нему. С этой целбю направляющая плита 6 изготовлена из тонкой стальной плиты, имеющей толщину, достаточную для формирования в ней нескольких пазов 7, обеспеченных внутренним ступенчатым краем уменьшенной толщины, с которым Т-образная головка боковых направляющих стержней 10, закрепленных с регулярными интервалами на боковой стороне опорного основания 3, сопряжена с возможностью скольжения. Пазы 7 соответствующим образом разнесены вдоль направляющей плиты 6, и их продольные оси параллельны и расположены вертикально. Посредством такой конструкции можно осуществлять подъем/опускание затяжного бруса 4 посредством воздействия на направляющую плиту 6, которую, благодаря соединению между пазами 7 со ступенчатыми краями и Т-образными головками боковых направляющих стержней 10, можно перемещать только в вертикальной плоскости. Следует отметить, что дополнительная поперечная объемность, определяемая направляющей плитой 6, является очень маленькой; например, толщина направляющей плиты 6 может быть в диапазоне от 5 мм до 10 мм, таким образом, что полная поперечная объемность одного вытяжного короба 1 многоместного аппарата согласно настоящему изобретению может составлять, предпочтительно, от 40 мм до 80 мм, в зависимости от выбранных размеров вытяжного короба 1, принимая в расчет то, что управляющая рычажная система направляющей плиты 6 полностью входит в толщину опорного основания 3, что четко следует из чертежей и из последующего подробного описания.

Подъем и опускание направляющей плиты 6 осуществляют с помощью шарнирно соединенной рычажной системы, четко показанной на общем виде на фиг. 2 и дополнительно подробно показанной на виде в разобранном состоянии на фиг. 4.

Такая рычажная система содержит одну горизонтальную тягу 12, с которой шарнирно соединен один конец множества параллельных первых рычагов 13, другой конец которых шарнирно соединен с опорным основанием 3. Множество параллельных вторых рычагов 14 содержит один конец, шарнирно соединенный с внутренней точкой соответствующего первого рычага 13, а другой конец шарнирно соединен с направляющей плитой 6. Во время их перемещения рычаги 14 заходят в углубление уменьшенной глубины, сформированное в упомянутом опорном основании 3. Благодаря такой конструкции и согласно важному дополнительному признаку настоящего изобретения, вся управляющая рычажная система направляющей плиты 6 обладает поперечной объемностью, не превышающей общую поперечную объемность вытяжного короба 1 и смежной направляющей плиты 6, как это четко видно при рассмотрении вида в разрезе на фиг. 5. Другие типы механизмов, посредством которых может быть обеспечено получение такого результата, т.е. механизмов с уменьшенной объемностью, с помощью которых может быть обеспечено полное и независимое открывание каждого вытяжного короба 1, могут быть аналогичным образом использованы в вытяжном аппарате согласно настоящему изобретению; такие механизмы, таким образом, можно рассматривать как в одинаковой степени включенные в объем защиты настоящего изобретения.

Обобщенное обследование фиг. 4 и 5 позволяет понять конкретную форму вышеупомянутых отдельных рычагов для получения такого эффекта, чтобы силы, с которыми они действуют, были бы как можно более сцентрированными относительно плоскости, проходящей через центральную ось вытяжного короба 1, сходным образом с тем фактом, что конечное перемещение направляющей плиты 6 неизбежно является эксцентричным относительно этой плоскости. Это положение, однако, просто высказано в качестве примера, и для достижения той же цели можно использовать и другие устройства и конфигурации рычагов.

Благоприятным образом, однако, при использовании рычагов описанных форм и расположения, где рычаги 13 являются прямолинейными, а рычаги 14 имеют С-образную форму, обеспечивается возможность достижения рабочего упомянутых рычагов, т.е. положения, при котором вытяжной короб 1 закрыт и при котором все шарнирные точки рычагов 13 и 14 выставлены вдоль одной прямой линии. В этом случае, когда вытяжная камера 2 находится под давлением, момент вращения не действует на упомянутые рычаги, которые остаются в сбалансированном положении. В другом варианте осуществления (не показан) также возможно приспособление рычажной системы, с помощью которой обеспечивается, в упомянутом закрытом положении вытяжной камеры 1, безопасное положение рычажного механизма, т.е. положение, при котором вышеупомянутые шарнирные точки не выставлены вдоль одной прямой линии, и имеет место умеренный крутящий момент, действующий на рычаги 13 и 14 в направлении закрывания вытяжного короба 1, для предотвращения какого-либо возможного случайного открывания упомянутого короба, когда вытяжная камера 2 находится под давлением.

Как четко показано на фиг. 1, 3, 6 и 7, управление перемещением рычажной системы, описанной выше, возложено на гидравлический или пневматический узел 16 в виде цилиндра и поршня, шарнирно соединенную с одной стороной рамы аппарата, а с противоположной стороны - с горизонтальной тягой 12. Очевидно, что положение каждого затяжного бруса 4 регулируют посредством соответствующего узла 16 в виде цилиндра и поршня таким образом, чтобы посредством соответствующей управляющей программы все различные расположенные рядом друг с другом плоскотрубчатые вытяжные короба 1 в аппарате согласно настоящему изобретению можно было открывать и закрывать сразу во время регулярных пусков или остановов аппарата, и, альтернативно, управлять отдельно, т.е. посредством воздействия на конкретный вытяжной короб 1, в котором возникла проблема, для обеспечения возможности решения упомянутой проблемы, например, замены порвавшегося жгута, без прерывания процесса обработки жгутов, подвергаемых паровой вытяжке в смежных вытяжных коробах. В зависимости от расстояния между расположенными рядом друг с другом вытяжными коробами в многоместном вытяжном аппарате согласно настоящему изобретению, можно предпочтительно располагать узлы 16, состоящие из цилиндра и поршня, в один ряд или в чередующемся шахматном порядке в два параллельных ряда (как показано на чертежах).

В зависимости от типа приспособленного оборудования, (гидравлического или пневматического) и от особых признаков агрегата, аппарат может быть или не быть оснащен ограничивающими устройствами 19, например, расположенными между рамой аппарата и горизонтальной тягой 12 или в других соответствующих местах.

Паровой контур

Подачу перегретого пара под давлением в паровую вытяжную камеру 2 осуществляют, как уже было показано, с двух противоположных концов вытяжного короба 1, посредством двух распределителей 5 пара, которые подвешены и прикреплены к нижнему полукоробу 1b обычными винтами. Благодаря такому расположению обеспечивается возможность того, чтобы распределители 5 пара свободно перемещались в соответствии с перемещениями, вызванными тепловым расширением вытяжного короба 1, также благодаря тому факту, что соединения распределителей 5 с парораспределительной системой D, питаемой от бойлера C, выполнены с использованием гибких шлангов F. Для исключения того, чтобы вес распределителей 5 пара, даже если он совершенно маленький, мог оказывать какое-либо изгибающее действие на конечные части нижних полукоробов 1b, к которым они подвешены (принимая во внимание то, что в этом положении нижние полукороба 1b больше не поддерживаются опорным основанием 3), нижняя часть таких распределителей обеспечена резьбовым стержнем 21, регулируемым по длине, который упирается в заданную плоскость, выступающую от и выполненную за одно целое с рамой, по которой резьбовой стержень 21 может свободно скользить, следуя за перемещениями вытяжного короба из-за его теплового расширения.

Распределители 5 пара питают (место 22) перегретым паром под давлением, поступающим от бойлера C, через распределительную систему D и гибкие шланги F. На впуске 22 пара внутренний коллектор в распределителе 5 пара соединяет упомянутый впуск с одним или большим количеством продольных каналов (которые показаны в разрезе на фиг. 4 и 5), сформированных в толщине нижнего полукороба 1b. По упомянутым каналам пропускают пар под давлением вплоть до центральной линии полукороба 1b, таким образом, осуществляя предварительный нагрев упомянутого вытяжного короба для исключения какого-либо риска образования конденсата воды на перемещаемых волокнах, которые могли бы быть повреждены в результате этого. В этом центральном положении упомянутые внутренние каналы открыты в вытяжную камеру 2, внутри которой осуществляют известный процесс вытяжки в паровой среде. Пар под высоким давлением, вводимый в середину вытяжной камеры, при высокой температуре, движется к двум противоположным концам вытяжной камеры 2, проходит через вышеописанные паронепроницаемые уплотнения, где давление пара постепенно снижается, и, наконец, пар выходит через впускное и выпускное отверстия для жгутов, подвергаемых обработке. Аналогичная система (не показана) подачи пара обеспечена для верхнего полукороба 1t.

Как четко видно при рассмотрении фиг. 4, уплотнения для повышенного давления паровой вытяжной камеры 2 не открыты непосредственно наружу из аппарата согласно настоящему изобретению, но оканчиваются в соответствии с удлиненной концевой полостью нижнего полукороба 1b, в соединении для текучей среды с широким полым пространством внизу или вытяжным колпаком. Этот вытяжной колпак сформирован внутри распределителя 5 пара и соединен в точке 23 с вытяжным вентилятором, посредством которого поддерживают небольшое отрицательное давление внутри вытяжного колпака, достаточное для предупреждения утечки пара через впускное и выпускное отверстия для жгутов, где, в то же время, поддерживают небольшой поток воздуха через упомянутые отверстия, направленный внутрь вытяжного колпака. Объем этого воздушного потока может быть отрегулирован посредством дросселирования упомянутых впускного и выпускного отверстий для жгутов посредством регулирования положения диафрагмы 24, установленной с наружной стороны таких отверстий известным по существу способом. Через отсасывающий впуск 23 также отбирают любое возможное количество сконденсировавшейся воды, собирающейся во внутренней полости распределителя 5 пара и адекватно транспортируемой из этого положения благодаря наклону дна упомянутого распределителя.

Заключение

Из предшествующего описания четко следует объяснение того, как посредством использования настоящего изобретения достигается в полном объеме поставленная цель. Фактически, благодаря применению многоместного вытяжного аппарата, содержащего большое количество расположенных рядом друг с другом вытяжных коробов 1, где каждый из них имеет крайне маленькую поперечную объемность, можно связать соответствующие благоприятные особенности вытяжной камеры с прямоугольным сечением, раскрытой в ранее известном вышеупомянутом патенте, с гибкостью использования круглотрубчатых вытяжных камер, однако без допущения потерь от типичных недостатков этого последнего типа вытяжных камер, а именно: уплощения жгута, большой продолжительности операции заправки жгута и очень сложной процедуры чистки вытяжной камеры в случае обрыва жгута. Благодаря тому, что отдельные плоскотрубчатые вытяжные короба многоместного аппарата согласно настоящему изобретению можно открывать и закрывать отдельно, теперь можно вмешиваться в ситуации обрывов жгутов без прерывания или другого вмешательства в процесс обработки остальных жгутов, и это вмешательство может быть выполнено очень быстро, в противоположность тому, что случалось в ранее известных круглотрубчатых вытяжных аппаратах, где операция заправки нового жгута после обрыва жгута была столь продолжительной и сложной, что было необходимо обычно иметь (для исключения чрезмерно продолжительного простоя) одну или большее количество запасных незадействованных вытяжных трубок, подготовленных к заправке в них жгута.

Эти замечательные результаты стали возможными благодаря приспособлению плоскотрубчатых вытяжных коробов и созданию совершенно нового механизма открывания/закрывания упомянутых вытяжных коробов, обеспеченных шарнирами, содержащими поперечную ось, вместо традиционных шарниров, содержащих ось, параллельную продольной оси вытяжного короба, для обеспечения подъема вместо наклона верхнего полукороба вытяжного короба, таким образом обеспечивая возможность резкого уменьшения пространства, занимаемого упомянутым механизмом. Технологические особенности, уже имеющиеся в аппарате с прямоугольными вытяжными камерами согласно патенту-прототипу, зарегистрированному на имя этого же Заявителя, были также перепроектированы и гармонизированы для приспособления нового дизайна вытяжного короба, без утери каких-либо положительных признаков упомянутой ранее известной машины, например, отделения «горячего» вытяжного короба от относительно «холодной» несущей конструкции, быстрого открывания вытяжного короба, эффективности лабиринтных плоскостных уплотнений, концевого вытяжного колпака вытяжной камеры.

Понятно, однако, что изобретение не следует рассматривать как ограниченное конкретными устройствами, описанными выше, которые представляют собой только примерное осуществление этих устройств, но возможны различные варианты, которые являются решениями специалиста в данной области, без отступления от собственно объема изобретения, который определен исключительно следующей формулой изобретения.

Реферат

Вытяжной аппарат для вытяжки жгутов элементарных нитей в паровой окружающей среде под давлением содержит множество вытяжных коробов (1) и связанных с ними несущих конструкций (3, 4, 6), расположенных рядом друг с другом, на одном уровне, на несущей раме. Каждый вытяжной короб (1) сформирован из двух противоположных металлических полукоробов (1b, 1t), разграничивающих вытяжную камеру (2). Вытяжная камера (2) имеет в общем прямоугольное сечение малой высоты, и ее можно открывать наружу в соответствии с двумя поперечными краями вытяжного короба (1), составляющими впускное и выпускное отверстия для жгута. Внутри вытяжных камер (2) жгуты обрабатывают насыщенным или перегретым паром при высоких температуре и давлении и одновременно подвергают механической операции вытяжки. Полукороба (1b, 1t) могут свободно расширяться в направлении длины внутри окружающих жестких и стойких к давлению несущих конструкций (3, 4, 6), которыми точно определены положения упомянутых вытяжных полукоробов (1b, 1t) в направлении их высоты. Полукороба также обладают возможностью взаимного перемещения для открывания и закрывания каждого (одного) вытяжного короба (1), независимо от других, для введения жгутов, подлежащих обработке, с помощью механизма открывания и закрывания верхнего полукороба (1t) относительно нижнего полукороба (1b). 16 з.п. ф-лы, 7 ил.

Комментарии