Способ изготовления упрочняющего элемента на основе углеродного волокна для пневматической шины - RU2270281C2

Код документа: RU2270281C2

Чертежи

Описание

Предлагаемое изобретение относится к области текстильной промышленности. Говоря более конкретно, это изобретение касается области изготовления упрочняющих элементов, предназначенных для введения в состав изделий на основе каучука, таких, например, как приводные ремни, шланги или автомобильные пневматические шины. Более конкретным образом данное изобретение ставит целью способ обработки углеродного волокна, который дает возможность оптимизировать свойства этого волокна, в частности, с точки зрения относительного удлинения и прочности на разрыв.

В последующем изложении термин "углеродное волокно" будет использоваться для обозначения бесконечной комплексной углеродной нити.

Как известно, множество всевозможных изделий на основе каучука, таких, например, как приводные ремни или пневматические шины, подвергаются воздействию значительных растягивающих напряжений. Именно поэтому такие изделия обычно выполняются упрочненными при помощи кордных нитей, изготовленных из стекловолокна или углеродного волокна и залитых в каучук.

В патентном документе US 6077606 было предложено использовать углеродные волокна в качестве упрочняющих элементов пневматической шины.

Описанные в этом документе углеродные волокна изготавливаются при помощи способа, который содержит множество выполняемых последовательно этапов. На первом из этих этапов упомянутые волокна погружаются в ванну пропитки, содержащую эпоксидную смолу. На втором этапе эти волокна подвергаются пропитке второй раз с использованием раствора, содержащего смесь резорцин-формальдегидной смолы и каучукового латекса, причем эта смесь обычно обозначается компактным выражением "резорцин-формальдегидный латекс" или же вообще аббревиатурой "RFL". После просушивания волокон, пропитанных смесью "RFL", эти волокна подвергаются скручиванию. Скручивание этих волокон может быть выполнено также перед осуществлением различных этапов пропитки.

Такой способ обладает определенными недостатками. Действительно, установлено, что в том случае, когда упомянутые волокна погружаются в ванны пропитки, раствор смеси RFL (или эпоксидной смолы) не проникает в сердцевину комплексной нити, а также что в полной мере пропитке подвергаются только периферийные элементарные волокна. Из этого следует, что элементарные волокна, располагающиеся в сердцевине этой комплексной нити, оказываются практически лишенными всякого защитного покрытия. Это явление оказывается выраженным в еще большей степени в том случае, когда упомянутые комплексные нити погружаются в ванны пропитки после их скручивания. Это обстоятельство выражается в относительно малой прочности данной комплексной нити на разрыв, а также в том, что при функционировании в динамическом режиме наблюдаются многочисленные разрывы внутренних элементарных волокон, следствием чего является пониженная усталостная прочность данной нити. В патентном документе US 5807194 описан специфический способ, в котором используются углеродные волокна для изготовления приводных ремней, применяемых в синхронных передачах движения. Говоря более конкретно, в этом патентном документе описано использование раствора уретана, смешанного с каучуком, из которого изготавливается данный приводной ремень. Этот раствор уретана имеет тенденцию проникать в углеродные волокна и занимать пространства между различными элементарными волокнами. Однако эта технология также не позволяет, к сожалению, пропитывать волокна, располагающиеся в непосредственной близости к сердцевине комплексной нити, вследствие чего и в данном случае существуют уже упомянутые выше проблемы прочности на разрыв.

Таким образом, одна из проблем, решение которой является технической задачей предлагаемого изобретения, представляет собой проблему относительно малой прочности углеродных волокон на разрыв, связанной с дефектом изготовления элементарных волокон, располагающихся в сердцевине комплексной нити.

Таким образом, изобретение касается способа изготовления продольного упрочняющего элемента на основе комплексных углеродных нитей, предназначенного для ввода в изделия, получаемые на основе каучука.

Известным образом такой способ имеет в своем составе следующие этапы, выполняемые на основе углеродных волокон без их предварительного скручивания:

- погружение комплексных нитей в ванну пропитки, содержащую раствор резорцин-формальдегидной смолы и каучукового латекса;

- сушка пропитанных таким образом комплексных нитей;

- последующее скручивание этих просушенных комплексных нитей.

Согласно изобретению этот способ содержит также этап, состоящий в обеспечении, в процессе осуществления этапа пропитки, раскрытия упомянутых углеродных комплексных нитей путем разделения образующих их элементарных волокон таким образом, чтобы каждая такая комплексная нить образовывала развитую увеличенную поверхность, на которой может быть осуществлена упомянутая пропитка.

Говоря другими словами, изобретение состоит в том, чтобы деформировать углеродную комплексную нить, отводя друг от друга в возможно большей степени образующие эту нить элементарные волокна для того, чтобы обеспечить для каждого такого элементарного волокна возможность покрытия слоем упомянутого выше раствора RFL, включая те элементарные волокна, которые оказываются в сердцевине данной комплексной нити после осуществления пропитки.

Было отмечено, что комплексные нити, подвергавшиеся воздействию способа согласно изобретению, содержат большое количество образующих эти нити элементарных волокон, которые надлежащим образом покрыты высушенным составом резорцин-формальдегидного латекса. Реализуемая таким образом пропитка оказывается весьма глубокой и проникающей обычно дальше второго слоя элементарных волокон.

На практике, поскольку такое раскрытие комплексных нитей имеет место в процессе осуществления этапа пропитки, благоприятным образом используют смазывающие свойства пропитывающей ванны и исключают таким образом опасность разрыва обрабатываемых элементарных волокон.

Упомянутый выше этап раскрытия комплексных нитей может быть реализован различными способами.

Так, например, это раскрытие комплексных нитей может быть осуществлено путем их расплющивания. В данном случае под расплющиванием следует понимать такой прием, при котором нить пропускают по такой траектории, на которой эта нить будет испытывать трение о препятствия и вследствие этого будет иметь тенденцию распластываться для уменьшения усилия натяжения, воздействующего на каждое элементарное волокно. Такое расплющивание должно осуществляться при усилии натяжения, достаточном для того, чтобы элементарные волокна отдалялись друг от друга, однако это усилие натяжения не должно быть слишком большим, поскольку после определенного предела волокна уже больше не могут удаляться друг от друга и возрастает опасность разрыва этих элементарных волокон.

В конкретном варианте реализации упомянутое выше расплющивание комплексных нитей может быть осуществлено путем пропускания этих комплексных нитей вокруг части окружности, по меньшей мере, одной иглы, располагающейся перпендикулярно по отношению к траектории движения этих нитей.

Говоря другими словами, одна или несколько игл, располагающихся на траектории движения комплексной нити, образуют лабиринт, который должна обогнуть обрабатываемая комплексная нить. Огибая различные иглы, комплексная нить имеет тенденцию к раскрытию, и различные элементарные волокна отходят друг от друга так, чтобы занять наибольшую часть линии контакта нити с данной иглой.

Количество, форма и удаление друг от друга различных игл определяются в функции титра и типа комплексных нитей, а также, например, в функции количества элементарных волокон в данной комплексной нити.

В соответствии с вариантом реализации упомянутое расплющивание может быть связано с вибрационной обработкой. В том случае, когда вибрации осуществляются на частоте резонанса данной комплексной нити, они вызывают раскрытие этой комплексной нити. При этом иглы расплющивания, например, могут быть связаны с источником вибраций, что позволяет комбинировать эффект раскрытия комплексной нити, возникающий вследствие трения нити об иглы, с эффектом их раскрытия вследствие вибраций.

На практике предпочтительным образом в растворе резорцин-формальдегидной смолы и каучукового латекса (RFL) доля резорцин-формальдегидной смолы составляет от 2% до 30% в сухом весе, а доля латекса составляет от 70% до 98%. Предпочтительным образом доля резорцин-формальдегидной смолы составляет от 5% до 10% в сухом весе, а доля латекса составляет от 80% до 95%. Для соответствующей адаптации жесткости и, в меньшей степени, сцепляемости данной комплексной нити, можно добавлять газовую сажу в раствор RFL. При этом на практике доля газовой сажи составляет от 0 до 10% в сухом весе, и предпочтительным образом составляет от 1% до 4% в сухом весе, причем доля резорцин-формальдегидной смолы и доля каучукового латекса остаются в том же самом соотношении.

Таким образом, пропитывающий раствор позволяет обеспечить пропитку различных элементарных волокон комплексной нити в достаточной степени для их защиты от абразивного износа и от разрыва, сохраняя при этом достаточную гибкость, необходимую для последующих операций скручивания или свивания.

На практике предпочтительным образом, в частности, в том случае, когда изготовленная комплексная нить предназначена для упрочнения пневматических шин, используемый для пропитки латекс может представлять собой винил-пиридин-стирол-бутадиен (VP/SBR), стирол-бутадиен (SBR), латекс натурального каучука (NR), взятые по отдельности или в смеси. В том случае, когда комплексные углеродные нити предназначены для заливки в каучук для изготовления приводных ремней, используемый для пропитки латекс предпочтительным образом может представлять собой гидрогенизированный и карбоксилированный акрилонитрил-бутадиен (Х-HNBR), гидрогенизированный акрилонитрил (HNBR), акрилонитрил (NBR), этилен-пропилен-диен (EPDM), хлоросульфонированный полиэтилен (CSM), и даже винил-пиридин-стирол-бутадиен (VP/SBR) или стирол-бутадиен (SBR), взятые по отдельности или в смеси.

В предпочтительном варианте реализации способ согласно изобретению может содержать, после осуществления этапа пропитки и перед осуществлением этапа сушки, этап калибровки наполнения. Эта калибровка позволяет обеспечить удаление остатка ванны, который увлекается вместе с комплексной нитью в процессе ее пропитки.

После такой калибровки наполнения комплексная нить сохраняет только ограниченное количество раствора RFL, причем избыточное количество этого раствора таким образом удаляется. В результате этого последующая сушка комплексной нити имеет место, таким образом, только для оптимального количества раствора RFL. Тем самым регулируется жесткость просушенного волокна для облегчения последующих операций скручивания/свивания.

На практике упомянутая калибровка наполнения может быть обеспечена путем пропускания комплексных нитей через фильеру. Такое прохождение через фильеру дополнительно позволяет собрать воедино различные элементарные волокна, если они еще остаются удаленными друг от друга после пропитки. Кроме того, пропускание через фильеру позволяет отжать остатки пропиточной ванны внутри комплексной нити и обеспечить наилучшую пропитку в ее сердцевине. Комплексная нить, получаемая на выходе из фильеры, оказывается более круглой, что оказывается выгодным для осуществления последующих операций.

Изобретение охватывает также другие варианты реализации, в которых калибровка наполнения обеспечивается путем плюсования или другого эквивалентного способа.

В некоторых конкретных вариантах реализации может оказаться полезным, после осуществления этапа сушки, осуществить нагревание комплексных нитей, способных к полимеризации части раствора резорцин-формальдегидной смолы и каучукового латекса, оставшегося после пропитки в этих нитях. Эта полимеризация, соответствующая структурированию раствора RFL, осуществляется после сушки, которая вызывает испарение основной части воды пропиточной ванны, оставшейся на этих комплексных нитях. После сушки и полимеризации комплексные нити скручиваются, после чего соединяются, в случае необходимости, в многочисленные концы, которые затем свиваются. Скручивание и свивание могут иметь место в непосредственном продолжении печи полимеризации или на независимой машине.

На практике предпочтительным образом упомянутое скручивание или свивание реализуется под натяжением. Предпочтительным образом выбирают достаточно большую величину этого натяжения, обычно превышающую 5% от усилия разрыва данной комплексной нити. Действительно, установлено, что создание такого натяжения в процессе скручивания позволяет выровнять некоторое количество элементарных волокон.

В комплексных нитях согласно уровню техники в данной области наблюдается, по существу, небольшое относительное удлинение, имеющее величину порядка нескольких десятых долей процента, в том случае, когда растягивающее напряжение воздействует на данную комплексную нить. Это исходное относительное удлинение должно быть учтено в свойствах каучукового изделия, в которое такие комплексные нити будут встроены. Скручивание в условиях сильного натяжения, выполняемое согласно изобретению, позволяет устранить это исходное относительное удлинение.

Предпочтительным образом, для использования углеродной комплексной нити в некоторых изделиях, таких, в частности, как приводные ремни для синхронной передачи движения, может оказаться благоприятным, чтобы способ в соответствии с предлагаемым изобретением содержал, кроме прочего, этап дополнительной пропитки скрученной или витой комплексной нити в растворе клеящего состава в среде растворителя. Этот этап позволяет получить дополнительный слой, покрывающий комплексную нить. Полученный таким образом дополнительный слой, образующий оболочку вокруг данной комплексной нити, является особенно предпочтительным для обеспечения удовлетворительного сцепления с определенными типами каучука, такими, например, как акрилонитрил (NBR), гидрогенизированный акрилонитрил (HNBR), гидрогенизированный и карбоксилированный акрилонитрил (Х-HNBR), гидрогенизированный с вулканизацией акрилонитрил (ZSC), хлоросульфонированный полиэтилен (CSM), хлоросульфонированный и алкилированный полиэтилен (ACSM), или этилен-пропилен-диен (EPDM).

На практике упомянутый клеящий состав в среде растворителя представляет собой смесь галогенизированных в случае необходимости полимеров органического состава, таких, например, как изоцианаты, и минерального наполнителя типа газовой сажи.

Комплексные нити, полученные согласно изобретению, могут быть введены в различные изделия, такие, например, как пневматические шины, приводные ремни для синхронной передачи движения или же каучуковые шланги, подвергающиеся воздействию высоких давлений.

Способ реализации предлагаемого изобретения, а также связанные с его использованием преимущества будут лучше поняты из приведенного ниже описания примера его реализации, где даются ссылки на приведенные в приложении чертежи, среди которых:

- Фиг.1 представляет собой общий схематический вид траектории движения комплексной нити в процессе ее обработки согласно изобретению,

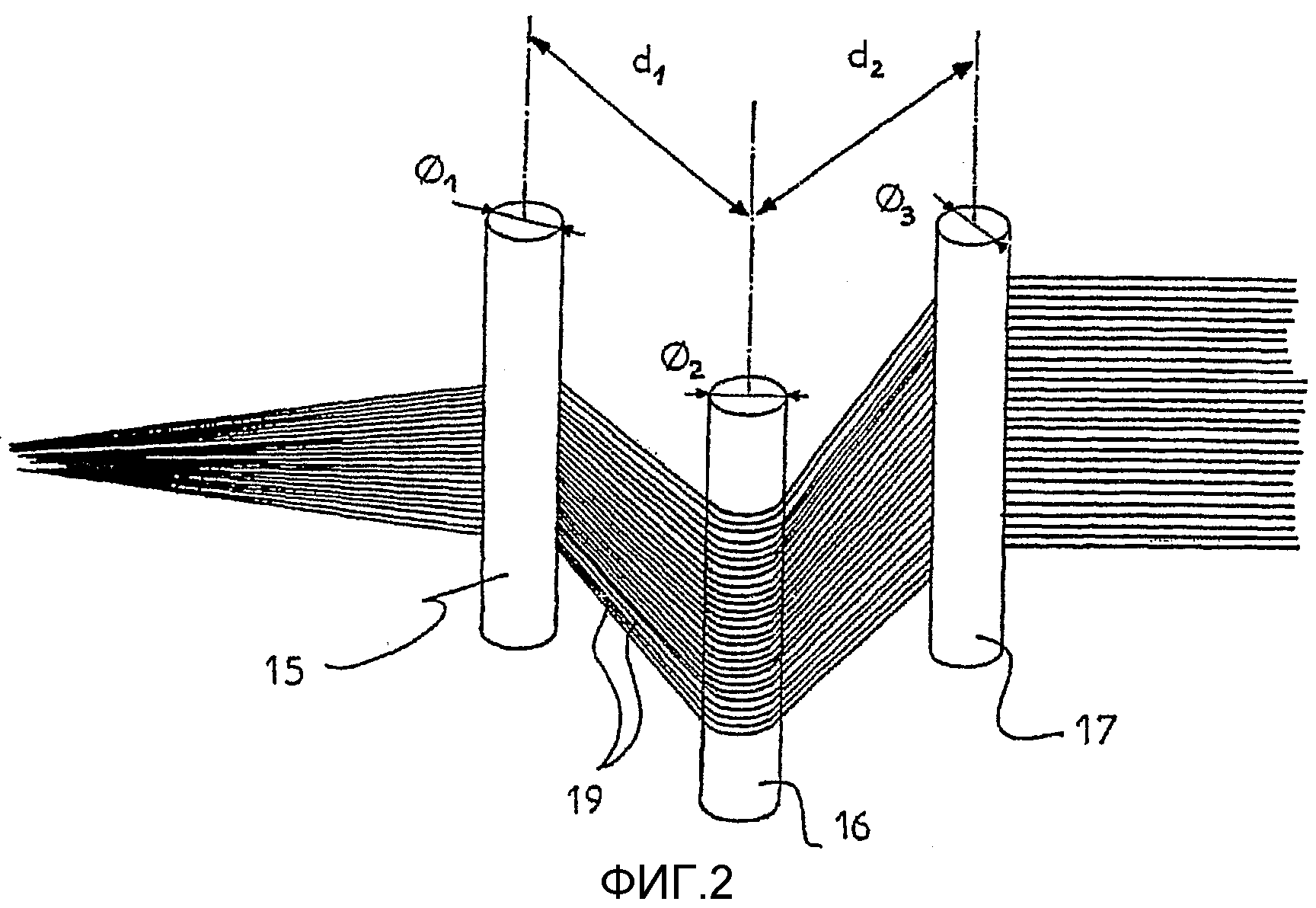

- Фиг.2 и 3 представляют собой обобщенные схематические перспективные виды деталей двух различных механизмов, позволяющих обеспечить раскрытие комплексных нитей согласно изобретению.

Как уже было сказано в предшествующем изложении, предлагаемое изобретение касается способа обработки комплексных углеродных нитей с целью получения продольных упрочняющих элементов, которые будут залиты внутрь изготовленных из каучука изделий, таких, например, как приводные ремни для синхронной передачи движения или пневматические шины.

Как это схематически проиллюстрировано на фиг.1, упомянутый выше способ может осуществляться в технологической цепи обработки, содержащей три различные зоны, а именно:

- первую зону 1, в которой осуществляется пропитка или покрытие адгезивным составом,

- вторую зону 2, в которой комплексные нити, поступающие из первой зоны 1, скручиваются или свиваются,

- третью зону 3, в которой скрученные комплексные нити подвергаются дополнительной обработке, необходимой для некоторых применений этих нитей.

Говоря более конкретно, используемые в данном случае углеродные комплексные нити сматываются со сновальной рамы 10, на которой они намотаны в клубки или на бобины 11 без натяжения. Используемые в данном случае сновальные рамы имеют в своем составе устройство контроля натяжения, которое предпочтительным образом может представлять собой компенсирующий рычаг. Натяжение, под которым сматывается комплексная нить 12, поступающая со сновальной рамы, должно быть достаточным для того, чтобы обеспечить раскрытие этих комплексных нитей в процессе последующего их расплющивания, но не должно превосходить некоторый предел, за которым данная комплексная нить остается сгруппированной и существует опасность разрыва некоторых элементарных волокон.

Используемые в данном случае углеродные комплексные нити могут быть весьма различными и имеют, например, титр, заключенный в диапазоне от 198 текс до 1700 текс, и количество элементарных волокон в каждой из которых имеет величину в диапазоне от 3000 до 24000.

В варианте реализации, схематически проиллюстрированном на фиг.1, комплексные нити, сматываемые со сновальной рамы 10, подаются в ванну 13 пропитки. После вхождения в эту ванну 13 комплексные нити 14 подвергаются раскрытию, которое позволяет разделить различные элементарные волокна, образующие данную комплексную нить, и рассредоточить их рядом друг с другом.

Возможность выполнения такого раскрытия комплексных нитей могут обеспечить различные механизмы, такие, в частности, как механизмы, схематически представленные на фиг.2 и 3.

Так, например, как это можно видеть на фиг.2, такой механизм может иметь в своем составе три неподвижные иглы 15, 16, 17, образующие препятствие. Диаметр (⌀1, ⌀2, ⌀3) и расстояние (d1, d2), разделяющее две последовательно расположенные иглы, могут быть отрегулированы таким образом, чтобы обеспечить удовлетворительное раскрытие комплексных нитей. Таким образом, имеется возможность отрегулировать площадь поверхности, на которой имеет место трение между различными элементарными волокнами 19 и иглами в функции типа используемых в данном случае комплексных нитей, в частности, их титра и количества элементарных волокон в данной нити.

Разумеется, предлагаемое изобретение не ограничивается только тем вариантом реализации, который схематически проиллюстрирован на фиг.2 и в котором механизм раскрытия содержит три иглы, но оно охватывает также варианты, функционирующие с одной иглой или более чем с двумя иглами.

Другой вариант реализации механизма, позволяющего обеспечить раскрытие комплексных нитей, схематически проиллюстрирован на фиг.3. Такой механизм содержит в основном две неподвижные пластины 20, 21, располагающиеся между двумя роликами 22, 23, имеющими возможность свободно вращаться. Две эти пластины 20, 21 содержат кромки 24, 25, о которые трутся различные элементарные волокна 26. Две эти кромки обладают вогнутой формой для первой кромки 24 и выпуклой формой для второй кромки 25. Радиусы кривизны R1, R2 кромок, о которые трутся элементарные волокна, имеют величину в диапазоне от 10 мм до 50 мм.

Расстояние d между двумя пластинами 20, 21, их толщина е1 и е2, а также относительное положение их вогнутой 24 и выпуклой 25 кромок, то есть углы, задаваемые траектории движения элементарных волокон 26, могут быть отрегулированы в функции титра данной комплексной нити и количества элементарных волокон в этой нити.

Разумеется, изобретение не ограничивается только тем вариантом реализации, который схематически проиллюстрирован на фиг.3 и в котором механизм раскрытия содержит две пластины, но оно охватывает также варианты, функционирующие с одной пластиной или более чем с двумя пластинами, или также вариант, в котором упомянутые пластины используются в сочетании с упомянутыми иглами.

Как уже было сказано в предшествующем изложении, операция раскрытия комплексных нитей предпочтительным образом может выполняться так, как это схематически проиллюстрировано на фиг.1, то есть в целом внутри ванны пропитки 13, однако она также может начинаться непосредственно перед входом комплексных нитей в ванну пропитки таким образом, чтобы инициировать разделение элементарных волокон. Раскрытие комплексных нитей при этом продолжается внутри ванны пропитки, и рассредоточение элементарных волокон обеспечивается в то время, когда эти волокна находятся внутри ванны. При этом используют смазывающий эффект ванны пропитки на стадии, когда индивидуализированные элементарные волокна, каждое в отдельности, трутся об упомянутые иглы или об упомянутые пластины.

После завершения раскрытия комплексной нити, которая в этом случае оказывается представленной в форме слоя параллельных друг другу элементарных волокон, эта нить продолжает свое движение внутри ванны пропитки 13. Затем эта нить поступает в фильеру 18, которая обеспечивает объединение различных элементарных волокон в единую комплексную нить 19, имеющую, по существу, круглое поперечное сечение, а также отжим нити для удаления избытка увлеченной этой нитью пропитывающей ванны. Упомянутая фильера 18 имеет отрегулированный диаметр. При этом данная фильера может быть заменена на отжимающий валок.

Затем обрабатываемая комплексная нить поступает в печь 30, которая может быть вертикальной или горизонтальной. Эта печь 30 функционирует по принципу принудительной конвекции. Функция этой сушильной печи состоит в том, чтобы удалить воду, еще присутствующую на комплексной нити и поступающую вместе с нитью из пропиточной ванны.

В варианте реализации, схематически проиллюстрированном на фиг.1, сушильная печь 30 располагается непосредственно перед печью полимеризации 31, в которой тепловое воздействие вызывает полимеризацию того количества резорцин-формальдегид-латекса, которое пропитывает обрабатываемые комплексные нити.

В то же время упомянутая полимеризация может быть обеспечена одновременно с сушкой путем воздействия на комплексные нити температуры, достаточной для одновременного обеспечения испарения воды и полимеризации. Таким образом, в этом случае сушка и полимеризация могут осуществляться в одной и той же печи.

На выходе из печи сушки и/или полимеризации обрабатываемая комплексная нить 33 подвергается скручиванию. Эта операция скручивания предпочтительным образом осуществляется при сильном натяжении нити для того, чтобы обеспечить для различных элементарных волокон, которые не будут располагаться на одной линии, возможность принять основную ориентацию. В некоторых случаях применения может оказаться полезным объединять различные комплексные нити после их скручивания с последующим их свиванием. Для некоторых вариантов использования, в частности, для применения в приводных ремнях для синхронной передачи движения, комплексные нити могут подвергаться, в третьей зоне 3, дополнительной обработке, которая состоит в пропитке этих комплексных нитей адгезивным материалом в среде растворителя с последующим испарением этого растворителя.

Говоря более конкретно, эта вторая пропитка может быть осуществлена, как это проиллюстрировано на фиг.1, путем прохождения витых комплексных нитей 40 по пропитывающему валку 41, который частично погружен в адгезивный состав 42 в среде растворителя. После прохождения по этому пропитывающему валку 41 комплексные нити проходят по отжимающему валку 43, который обеспечивает удаление избытка этой второй пропитки. Пропитанная таким образом комплексная нить поступает затем в сушильную печь 45, которая обеспечивает испарение растворителя. На выходе из этой сушильной печи комплексная нить 46 может быть снова подвержена пропитке тем же адгезивным материалом в среде растворителя путем прохождения через аналогичное устройство 47 с последующей аналогичной сушкой. Затем эта комплексная нить снова наматывается на шпулю 48 с целью ее последующего использования.

В последующем изложении описаны несколько конкретных примеров практической реализации предлагаемого изобретения для различных составов ванны пропитки и различных регулировок.

Пример 1

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-400 НВ 40D 6К, соответствующая нити с общим титром 400 текс и содержащая 6000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 20 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи двух игл, диаметр которых равен 1 миллиметру, отстоящих друг от друга на расстоянии 39 мм и погруженных в бак пропитки.

Ванна пропитки комплексных нитей в данном случае представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

53,9 литра обменной воды;

0,9 литра каустической соды с концентрацией 30,5% марки Vaissiure Favre;

5,8 литра формальдегида с концентрацией 37% марки Vaissiure Favre;

22,2 килограмма вещества Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP.

- вторую часть В, содержащую:

400 килограммов латекса Pliocord VP106 (с концентрацией 40%), распространяемого на рынке фирмой GOODYEAR CHEMICALS;

43 литра нашатырного спирта с концентрацией 20,5%, распространяемого на рынке фирмой Vaissiure Favre;

34 килограмма воска Heveamul М111В (с концентрацией 45%), распространяемого на рынке фирмой HEVEATEX;

200 килограммов Pliocord SВ2108 (с концентрацией 40%), распространяемого на рынке фирмой GOODYEAR CHEMICALS;

100 литров обменной воды.

Для получения готовой к использованию пропитывающей ванны полученную смесь разводят таким образом, чтобы иметь сухой экстракт на уровне 317 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 20 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 0,81 миллиметра.

Затем обрабатываемая комплексная нить проходит через печь полимеризации, где она подвергается воздействию температуры 280°С. Длина этой печи составляет 3 метра. На выходе из печи полимеризации комплексная нить представляет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 19% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 70 оборотов на метр под действием натяжения, превышающего 0,5 кг.

Таким образом получают комплексную нить, обладающую следующими механическими свойствами: усилие разрыва составляет 42,20 кг; относительное удлинение при разрыве составляет 1,46%; относительное удлинение при растягивающем усилии на уровне 30% от усилия разрыва составляет 0,79%. Эта комплексная нить специфическим образом приспособлена для введения в конструкцию пневматических шин.

Пример 2

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-700 GC 4 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 45 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи трех игл, диаметр которых равен 1 миллиметру и которые располагаются в вершинах равнобедренного треугольника с основанием 20 мм и высотой 8 мм, размещенных в нескольких сантиметрах перед баком пропитки, и двух игл диаметром 1 мм, отстоящих друг от друга на расстояние 34 мм и погруженных в бак пропитки.

В данном случае используется тот же состав пропитывающей ванны, что и состав этой пропитывающей ванны, приведенный в примере 1, с сухим экстрактом, отрегулированным на уровне 330 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 20 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 1,1 миллиметра, после чего обрабатываемая комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 20 метров в минуту. Температура в этой печи составляет 280°С. Длина этой печи составляет 3 метра. На выходе из печи полимеризации комплексная нить представляет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 17,4% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 80 оборотов на метр под действием натяжения, превышающего 0,5 кг.

Таким образом получают комплексную нить, обладающую следующими механическими свойствами: усилие разрыва составляет 99,10 кг; относительное удлинение при разрыве составляет 2,75%; относительное удлинение при растягивающем усилии на уровне 30% от усилия разрыва составляет 1,27%. Эта комплексная нить особым образом приспособлена для введения в конструкцию пневматических шин.

Пример 3

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-400 НВ 40D 6К, соответствующая нити с общим титром 400 текс и содержащая 6000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 50 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи трех игл, диаметр которых равен 1 миллиметру и которые располагаются в вершинах равнобедренного треугольника с основанием 20 мм и высотой 8 мм, размещенных в нескольких сантиметрах перед баком пропитки, и двух игл диаметром 1 мм, отстоящих друг от друга на расстояние 34 мм и погруженных в бак пропитки.

Ванна пропитки комплексных нитей в данном случае представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

36 литров обменной воды;

4 литра нашатырного спирта с концентрацией 20,5% марки Vaissiure Favre; 10 килограммов вещества Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP,

27,2 килограмма мочевины с концентрацией 41% марки Vaissiure Favre;

- вторую часть В, содержащую:

36 литров обменной воды;

286 килограммов латекса Zetpol В, распространяемого на рынке фирмой Nippon Zeon;

- третью часть С, содержащую:

16 литров обменной воды;

3,2 килограмма формальдегида с концентрацией 37% марки Vaissiure Favre.

Затем добавляют 18 килограммов воска Heveamul М-111В (с концентрацией 45%), распространяемого на рынке фирмой HEVEATEX.

Для окончательной реализации ванны пропитки осуществляют разведение полученной смеси таким образом, чтобы иметь коэффициент сухого экстракта на уровне 330 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 40 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 0,81 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 40 метров в минуту. Температура в этой печи составляет 146°С. Длина этой сушильной печи составляет 3 метра. На выходе из сушильной печи комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 40 метров в минуту. Температура в этой печи полимеризации составляет 267°С. Длина этой печи полимеризации составляет 5 метров. Комплексная нить при этом имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 20,4% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем соединяются попарно и подвергаются скручиванию с формированием 80 оборотов на метр. Эта операция скручивания осуществляется под действием натяжения, близкого к величине 50 кг. При этом скручивают систему, состоящую из двух комплексных нитей, в направлении Z и систему комплексных нитей в направлении S.

Затем полученный таким образом шнур подвергают дополнительной обработке. Так, например, этот шнур наматывают под натяжением порядка 1 килограмма. Он подвергается пропитке в ванне, содержащей 8,1% состава, распространяемого на рынке фирмой HENKEL под маркой CHEMOSIL Х2410, в ксилоле. После пропитки данная комплексная нить проходит через печь длиной 8 метров при температуре 90°С. Скорость движения нити в печи составляет 18 метров в минуту. Эта комплексная нить пропитывается второй раз в тех же самых условиях.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами, различными в зависимости от направления скручивания вследствие дисперсии производства:

Скручивание в направлении Z:

Усилие разрыва составляет 74,90 кг; относительное удлинение при разрыве составляет 1,21%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва составляет 0,56%.

Скручивание в направлении S:

Усилие разрыва составляет 70,93 кг; относительное удлинение при разрыве составляет 1,28%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва составляет 0,62%.

Эти комплексные нити особым образом приспособлены для введения в приводные ремни, предназначенные для синхронной передачи движения.

Пример 4

В данном случае используется комплексная нить, идентичная комплексной нити, описанной в примере 3. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 30 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи двух игл, диаметр которых равен 1 миллиметру, отстоящих друг от друга на расстояние 39 мм и погруженных в бак пропитки.

В данном случае используется тот же состав пропитывающей ванны, что и состав пропитывающей ванны, приведенный в примере 3, с сухим экстрактом, отрегулированным на уровне 330 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 20 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 0,81 миллиметра, после чего обрабатываемая комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 20 метров в минуту, причем температура в этой печи составляет 180°С. Длина этой печи составляет 3 метра. На выходе из печи полимеризации комплексная нить имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 19,8% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию в тех же условиях, которые описаны в примере 3, но с усилием натяжения, составляющим примерно 20 кг.

Затем полученный таким образом шнур подвергается дополнительной обработке, идентичной той обработке, которая была описана в примере 3.

Таким образом получают комплексную нить, обладающую следующими механическими свойствами:

Скручивание в направлении Z:

Усилие разрыва составляет 77,00 кг; относительное удлинение при разрыве составляет 1,14%; относительное удлинение под действием растягивающего усилия на уровне 30% от усилия разрыва составляет 0,51%.

Скручивание в направлении S:

Усилие разрыва составляет 85,99 кг; относительное удлинение при разрыве составляет 1,26%; относительное удлинение под действием растягивающего усилия на уровне 30% от усилия разрыва составляет 0,57%.

Эти комплексные нити особым образом приспособлены для введения в конструкцию приводных ремней, предназначенных для синхронной передачи движения.

Пример 5

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-700 GC 4 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 100 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи двух игл, диаметр которых равен 1 миллиметру, причем эти иглы отстоят друг от друга на расстояние, равное 34 мм, и погружены в бак пропитки.

В данном случае используется тот же состав пропитывающей ванны, что и состав, описанный в примере 3.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 40 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 1,1 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 40 метров в минуту. Температура в этой сушильной печи составляет 146°С. Длина сушильной печи составляет 3 метра. На выходе из этой сушильной печи комплексная нить проходит через печь полимеризации также при скорости движения, составляющей 40 м/мин. Температура в этой печи полимеризации составляет 249°С. Длина печи полимеризации составляет 5 метров. Комплексная нить имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 17,5% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 80 оборотов на метр. Эта операция скручивания осуществляется с усилием натяжения, составляющим примерно 50 кг. При этом скручивают одну нить в направлении Z и одну нить в направлении S.

Затем полученный таким образом шнур подвергается дополнительной обработке, идентичной той обработке, которая была описана в примере 3.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами:

Скручивание в направлении Z:

Усилие разрыва составляет 93,10 кг; относительное удлинение при разрыве составляет 1,40%; относительное удлинение под действием растягивающего усилия на уровне 30% от усилия разрыва составляет 0,63%.

Скручивание в направлении S:

Усилие разрыва составляет 115,10 кг; относительное удлинение при разрыве составляет 1,55%; относительное удлинение под действием растягивающего усилия на уровне 30% от усилия разрыва составляет 0,69%.

Эти комплексные нити специфическим образом приспособлены для встраивания в конструкцию приводных ремней, предназначенных для синхронной передачи движения.

Пример 6

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-700 GC 4 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 100 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи двух игл, диаметр которых равен 1 миллиметру, отстоящих друг от друга на расстояние 34 мм и погруженных в бак пропитки.

Ванна пропитки комплексных нитей представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

36 литров обменной воды;

4 литра нашатырного спирта с концентрацией 20,5% марки Vaissiure Favre;

10 килограммов Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP,

27,2 килограмма мочевины с концентрацией 41% марки Vaissiure Favre;

- вторую часть В, содержащую:

64 литра обменной воды;

143 килограмма латекса Zetpol В, распространяемого на рынке фирмой Nippon Zeon;

115 кг латекса Chemlok Е0872, распространяемого на рынке фирмой Lord Corporation;

- третью часть С, содержащую:

16 литров обменной воды;

3,2 килограмма формальдегида с концентрацией 37% марки Vaissiure Favre.

Затем добавляют 18 килограммов воска Heveamul М-111В (с концентрацией 45%), распространяемого на рынке фирмой HEVEATEX.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 30 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 1,1 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 30 метров в минуту. Температура в этой печи составляет 146°С. Длина этой сушильной печи составляет 3 метра. На выходе из сушильной печи комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 30 м/мин. Температура в этой печи полимеризации составляет 249°С. Длина этой печи полимеризации составляет 5 метров. Комплексная нить при этом имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 18,3% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 80 оборотов на метр. Эта операция скручивания осуществляется под действием натяжения, составляющего примерно 50 кг. При этом скручивают одну комплексную нить в направлении Z и одну комплексную нить в направлении S.

Затем полученный таким образом шнур подвергают той же дополнительной обработке, которая описана в примере 3.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами:

Скручивание в направлении Z:

Усилие разрыва: 97,9 кг; относительное удлинение при разрыве: 1,74%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0, 72%.

Скручивание в направлении S:

Усилие разрыва: 105,2 кг; относительное удлинение при разрыве: 1,81%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,74%.

Эти комплексные нити специфическим образом приспособлены для встраивания в приводные ремни, предназначенные для синхронной передачи движения.

Пример 7

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-700 GC 4 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет 100 граммов. Расплющивание обеспечивается для каждой комплексной нити при помощи двух игл, диаметр которых равен 1 миллиметру, отстоящих друг от друга на расстояние 34 мм и погруженных в бак пропитки.

Ванна пропитки комплексных нитей в данном случае представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

36 литров обменной воды;

4 литра нашатырного спирта с концентрацией 20, 5% марки Vaissiure Favre;

10 килограммов Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP,

27,2 килограмма мочевины с концентрацией 41% марки Vaissiure Favre;

- вторую часть В, содержащую:

38,6 литра обменной воды;

143 килограмма латекса Zetpol В, распространяемого на рынке фирмой Nippon Zeon;

115 кг латекса Pliocord VP106 (с концентрацией 40%), распространяемого на рынке фирмой GOODYEAR CHEMICALS;

- третью часть С, содержащую:

16 литров обменной воды;

3,2 килограмма формальдегида с концентрацией 37% марки Vaissiure Favre.

Затем добавляют:

- 18 килограммов воска Heveamul М-111b (с концентрацией 45%), распространяемого на рынке фирмой HEVEATEX;

- 8,7 кг антиоксиданта, являющегося производным ароматических аминов (с концентрацией 60%);

- 17,5 кг газовой сажи марки Derussol 345 (с концентрацией 50%), распространяемой на рынке фирмой DEGUSSA.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 30 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 1,1 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 30 метров в минуту. Температура в этой сушильной печи составляет 146°С. Длина этой сушильной печи составляет 3 метра. На выходе из сушильной печи комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 30 м/мин. Температура в печи полимеризации составляет 249°С. Длина этой печи полимеризации составляет 5 метров. Комплексная нить при этом имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 17,3% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 80 оборотов на метр. Эта операция скручивания осуществляется под действием натяжения, составляющего примерно 50 кг. При этом скручивают одну комплексную нить в направлении Z и одну комплексную нить в направлении S.

Затем полученный таким образом шнур подвергают той же дополнительной обработке, которая описана в примере 3.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами:

Скручивание в направлении Z:

Усилие разрыва: 108,43 кг; относительное удлинение при разрыве: 1,79%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,82%.

Скручивание в направлении S:

Усилие разрыва: 109 кг; относительное удлинение при разрыве: 1,67%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,73%.

Эти комплексные нити специфическим образом приспособлены для введения в приводные ремни, предназначенные для синхронной передачи движения.

Пример 8

В данном случае используется комплексная нить, распространяемая на рынке фирмой Tenax Fibers GmbH & Со.KG под маркой TENAX UTS 5631 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет примерно 100 граммов. Расплющивание обеспечивается при помощи двух игл, диаметр которых равен 5 миллиметрам, погруженных в бак пропитки.

Ванна пропитки комплексных нитей в данном случае представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

36 литров обменной воды;

4 литра нашатырного спирта с концентрацией 20,5% марки Vaissiure Favre;

10 килограммов Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP,

27,2 килограмма мочевины с концентрацией 41% марки Vaissiure Favre;

- вторую часть В, содержащую:

36 литров обменной воды;

286 килограммов латекса Zetpol В, распространяемого на рынке фирмой Nippon Zeon;

- третью часть С, содержащую:

16 литров обменной воды; 3,2 килограмма формальдегида с концентрацией 37% марки Vaissiure Favre.

Сухой экстракт составляет 330 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 15 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 0,81 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 15 метров в минуту. Температура в этой сушильной печи составляет 120°С. Длина этой сушильной печи составляет 3 метра. На выходе из сушильной печи комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 15 м/мин. Температура в печи полимеризации составляет 230°С. Длина этой печи полимеризации составляет 5 метров. Комплексная нить при этом имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 17,7% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 60 оборотов на метр. Эта операция скручивания осуществляется под действием натяжения, составляющего примерно 50 кг. При этом скручивают одну комплексную нить в направлении Z и одну комплексную нить в направлении S.

Затем полученный таким образом шнур подвергают дополнительной обработке. Этот шнур наматывается на шпулю под натяжением, составляющим примерно 1 килограмм. Этот шнур пропитывается в ванне, содержащей 8,1% состава, распространяемого на рынке фирмой HENKEL под маркой CHEMOSIL Х2410, в ксилоле. После этой пропитки данная комплексная нить проходит через печь длиной 8 метров, где она подвергается воздействию температуры 90°С. Скорость движения этой нити в печи составляет 18 метров в минуту. Эта комплексная нить затем пропитывается второй раз в тех же самых условиях.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами, различными в зависимости от направления скручивания вследствие дисперсий производства:

Скручивание в направлении Z:

Усилие разрыва: 102,39 кг; относительное удлинение при разрыве: 1,85%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,96%.

Скручивание в направлении S:

Усилие разрыва: 84,94 кг; относительное удлинение при разрыве: 1,64%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0, 83%.

Эти комплексные нити особым образом приспособлены для введения в приводные ремни, предназначенные для синхронной передачи движения.

Пример 9

В данном случае используется комплексная нить, распространяемая на рынке фирмой TORAY под маркой TORAYCA-700 GC 4 12К, соответствующая нити с общим титром 800 текс и содержащая 12000 элементарных волокон. Натяжение, под которым данная комплексная нить выходит из сновальной рамы, составляет примерно 100 граммов. Расплющивание обеспечивается при помощи двух игл, диаметр которых равен 1 миллиметру, отстоящих друг от друга на расстояние 34 мм и погруженных в бак пропитки.

Ванна пропитки комплексных нитей в данном случае представляет собой смесь, имеющую в своем составе:

- первую часть А, содержащую:

36 литров обменной воды;

4 литра нашатырного спирта с концентрацией 20,5% марки Vaissiure Favre;

10 килограммов вещества Pinacolite марки R-2170 (с концентрацией 75%), распространяемого на рынке фирмой INDSPEC CHEMICAL CORP,

27,2 килограмма мочевины с концентрацией 41% марки Vaissiure Favre;

- вторую часть В, содержащую:

230,4 килограмма латекса Chemlok Е0872, распространяемого на рынке фирмой Lord Corporation;

- третью часть С, содержащую:

16 литров обменной воды;

3,2 килограмма формальдегида с концентрацией 37% марки Vaissiure Favre.

Затем добавляют 28,8 кг состава Denabond, распространяемого на рынке фирмой NAGASE.

Для получения готовой к использованию ванны пропитки разбавляют полученную таким образом смесь так, чтобы иметь сухой экстракт на уровне 240 г/кг.

Скорость движения комплексных нитей внутри пропитывающей ванны имеет величину порядка 30 метров в минуту. На выходе из пропитывающей ванны обрабатываемую нить пропускают через фильеру диаметром 1,1 миллиметра, после чего обрабатываемая комплексная нить проходит через сушильную печь с той же скоростью движения, составляющей 30 метров в минуту. Температура в этой сушильной печи составляет 146°С. Длина этой сушильной печи составляет 3 метра. На выходе из сушильной печи комплексная нить проходит через печь полимеризации с той же скоростью движения, составляющей 30 м/мин. Температура в печи полимеризации составляет 285°С. Длина этой печи полимеризации составляет 5 метров. Комплексная нить при этом имеет наполнение, соответствующее количеству полимеризованного материала, поступившего из пропитывающей ванны, представляющему примерно 10% в сухом весе от веса данной нити.

Полученные таким образом комплексные нити затем подвергаются скручиванию с формированием 60 оборотов на метр. Эта операция скручивания осуществляется под действием натяжения, составляющего примерно 50 кг. При этом скручивают одну комплексную нить в направлении Z и одну комплексную нить в направлении S.

Затем полученный таким образом шнур подвергают дополнительной обработке. Этот шнур наматывается на шпулю под натяжением, составляющим примерно 1 килограмм. Этот шнур пропитывается в ванне, содержащей 8,2% химического состава, распространяемого на рынке фирмой Compounding Ingredient Limited под маркой CILBOND 80, в ксилоле. После этой пропитки данная комплексная нить проходит через печь длиной 8 метров, где она подвергается воздействию температуры 90°С. Скорость движения нити в печи составляет 18 метров в минуту. Эта комплексная нить пропитывается второй раз в тех же самых условиях.

Таким образом получают комплексные нити, обладающие следующими механическими свойствами:

Скручивание в направлении Z:

Усилие разрыва: 126,27 кг; относительное удлинение при разрыве: 1,81%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,66%.

Скручивание в направлении S:

Усилие разрыва: 118,47 кг; относительное удлинение при разрыве: 1,72%; относительное удлинение при воздействии растягивающего усилия на уровне 30% от усилия разрыва: 0,64%.

Эти комплексные нити особым образом приспособлены для введения в приводные ремни, предназначенные для синхронной передачи движения.

Из сказанного выше следует, что способ согласно изобретению позволяет обеспечить получение комплексных нитей, которые имеют более высокую прочность на разрыв, чем существующие комплексные нити подобного типа. Кроме того, такие комплексные нити представляют исходное относительное удлинение под действием небольшого растягивающего усилия, которое оказывается определенно меньшим, чем исходное относительное удлинение, наблюдаемое на существующих комплексных нитях этого типа. Таким образом, комплексные нити согласно изобретению обеспечивают возможность их специфического применения в качестве упрочняющих элементов, используемых в приводных ремнях, предназначенных для синхронной передачи движения, и в пневматических шинах, а также в каучуковых шлангах.

Реферат

Изобретение относится к области изготовления упрочняющих элементов, вводимых в изделия на основе каучука - приводных ремней, шлангов, автомобильных шин. Способ включает погружение комплексных углеродных нитей в пропитывающую ванну, содержащую раствор резорцин-формальдегидной смолы и каучукового латекса, сушку и скручивание нитей. Нити предварительно рассредотачивают так, чтобы каждая нить имела развитую увеличенную поверхность. Изобретение обеспечивает возможность более полно и равномерно пропитывать упрочняющие элементы, что оказывает влияние на прочностные показатели изделий. 3 н. и 17 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки волокнистого материала в виде нитей или прядей

Патенты аналоги

Способ обработки волокнистого материала в виде нитей или прядей

Комментарии