Способ получения трехмерной структуры и элементарная нить трехмерного принтера - RU2756970C2

Код документа: RU2756970C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001]

Данное изобретение относится к способу получения трехмерной структуры и к элементарной нити трехмерного принтера.

УРОВЕНЬ ТЕХНИКИ

[0002]

Трехмерный принтер представляет собой вид машины для быстрого получения прототипов (машина трехмерного моделирования) для изготовления трехмерной структуры (трехмерного объекта), выполненной из пластмасс или тому подобного, с использованием трехмерных данных, в том числе данных CAD или CG, созданных на компьютере в виде проектных чертежей.

Трехмерные принтеры классифицируют по их схеме осаждения. Более конкретно, одна известная категория относится к трехмерным принтерам на основе струйной системы УФ отверждения с использованием фотоотверждаемой акриловой смолы (например, CONNEX и EDEN из Objet Geometries Ltd. и AGILISTA-3000 из Keyence Corporation). Другая категория относится к трехмерным принтерам на основе моделирования наплавкой с использованием термопластических смол, таких как акрилонитрил-бутадиен-стироловая смола (ABS), поликарбонатная смола (PC), полифенилсульфоновая смола (PPSF) (например, серия FORTUS, серия Dimension и серия uPrint из Stratasys Ltd. и Solidoodle 3 из Solidoodle). Еще одна другая категория относится к системе SLS (избирательного лазерного спекания) или системе SLM (избирательного лазерного плавления), с помощью которой порошковые материалы, такие как порошок смолы, или металлический порошок, такой как порошки меди, бронзы, титана и никеля, облучают мощным лазерным пучком, чтобы вызывать спекание и плавление (например, серия SLS из 3D Systems Inc., RaFaEl 550 из ASPECT Inc. и серия EOSINT из EOS GmbH).

[0003]

Трехмерный принтер создает геометрию с использованием смолы (чернил), которая представляет собой материал для трехмерных структур. Например, смола (чернила), используемая в системе моделирования наплавкой, представляет собой термопластическую смолу, которой придают геометрическую форму элементарной нити, такой как элементарная нить из смолы ABS. В соответствии с системой моделирования наплавкой, элементарную нить термопластической смолы плавят и параллельно выгружают из трехмерного принтера и затем наращивают с тем, чтобы формировать желаемую геометрию на подложке. Система моделирования наплавкой позволяет легко создавать желаемую геометрию, поскольку расплавленную смолу выгружают в ее расплавленном состоянии на подложку.

[0004]

Трехмерные структуры выходят из трехмерных принтеров в широком диапазоне областей, в первую очередь в обрабатывающей промышленности, а также в области конструирования, медицинской науки, образования и передовых исследований таким образом, что части определенного продукта выходят в уменьшенном масштабе, допустимом для трехмерного принтера, чтобы верифицировать конструкцию и функции перед производством в фактическом масштабе. Однако трехмерные структуры использовали для более точной верификации, или даже предполагали выход в виде фактического изделия, построенного из смолы.

По мере диверсификации применений трехмерных принтеров возрастала потребность в более высокой механической прочности трехмерной структуры, выходящей из трехмерного принтера.

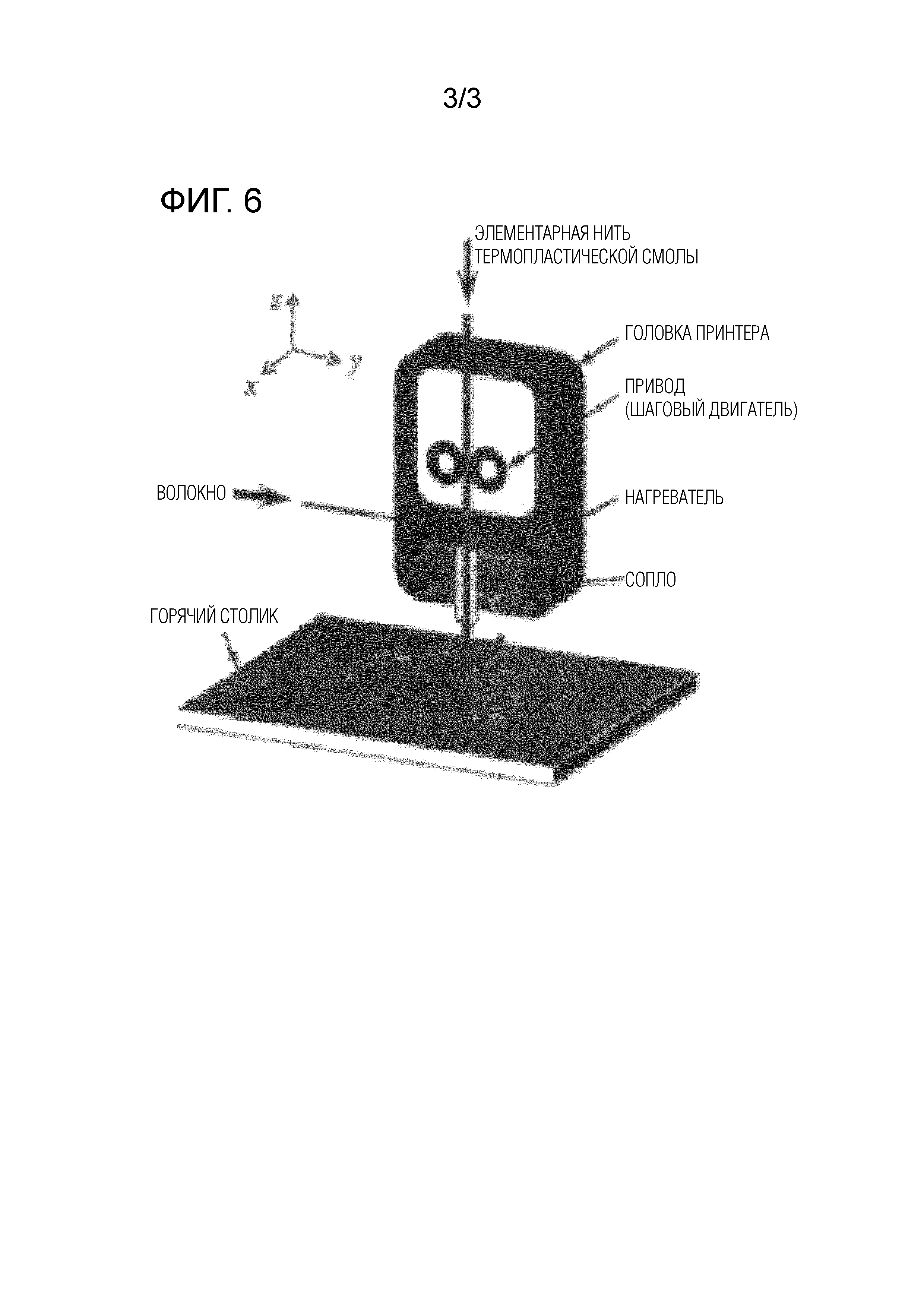

В непатентном документе 1 предложен трехмерный принтер на основе системы моделирования наплавкой, разработанный для независимой подачи волокна и элементарной нити термопластической смолы. Более конкретно, как проиллюстрировано на фиг.6, элементарную нить термопластической смолы подают в виде чернил, волокно подают отдельно, их нагревают вместе в сопле и затем наращивают на горячем столике, чтобы тем самым изготавливать трехмерную структуру.

Список цитируемых документов

Патентные документы

[0005]

[Непатентный документ 1] Reinforced Plastics, Vol. 61, No. 7 (July, 2015)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006]

Однако при исследовании непатентного документа 1 авторы настоящего изобретения выявили, что трехмерная структура, получаемая способом, описанным в непатентном документе 1, как обнаружено, содержит большое количество пустот или пузырьков внутри трехмерной структуры.

Следовательно, цель данного изобретения - предоставить способ получения трехмерной структуры с меньшим количеством внутренних пустот или пузырьков, а также предоставить элементарную нить трехмерного принтера, используемую для изготовления такой трехмерной структуры.

Решение проблемы

[0007]

При рассмотрении описанной выше проблемы, авторы настоящего изобретения обнаружили в своих исследованиях, что проблему можно решить, используя элементарную нить трехмерного принтера, которая содержит смешанную пряжу. Более конкретно, обнаружено, что описанную выше проблему можно решать с помощью <1> и <10> и предпочтительно с помощью со <2> до <9> и с <11> до <18>.

<1> Способ получения трехмерной структуры, способ включает плавление и осаждение элементарной нити с использованием трехмерного принтера, элементарная нить содержит смешанную пряжу, которая содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, с дисперсностью непрерывного армирующего волокна (A) в смешанной пряже от 60 до 100%.

<2> Способ получения трехмерной структуры по <1>, в котором элементарная нить имеет модуль упругости 10 МПа или более, где модуль упругости измеряют посредством заделывания конца элементарной нити длиной 15 мм до глубины 10 мм с помощью смолы для того, чтобы формировать цилиндрическую форму диаметром 25 мм; посредством вставки цилиндрической части смолы, направленной вниз, в цилиндрическое отверстие патрона диаметром 25 мм, высотой 20 мм; посредством установки дисковидного груза диаметром 25 мм сверху цилиндрической части смолы в патрон; и тем самым приложения нагрузки с тестовой скоростью 0,2 мм/мин.

<3> Способ получения трехмерной структуры по <1> или <2>, в котором элементарная нить содержит смешанную пряжу и армирующий элемент.

<4> Способ получения трехмерной структуры по <3>, в котором армирующий элемент представляет собой волокно (C) из термопластической смолы.

<5> Способ получения трехмерной структуры по любому одному из с <1> до <4>, в котором непрерывное армирующее волокно (A) длиннее 30 мм.

<6> Способ получения трехмерной структуры по любому одному из с <1> до <5>, в котором непрерывное волокно (B) из термопластической смолы содержит термопластическую смолу b в качестве составляющей, которая представляет собой полиамидную смолу.

<7> Способ получения трехмерной структуры по любому одному из с <1> до <5>, в котором непрерывное волокно (B) из термопластической смолы содержит термопластическую смолу b в качестве составляющей, которая представляет собой полиамидную смолу, которая содержит структурное звено, полученное из диамина, и структурное звено, полученное из дикарбоновой кислоты, и 50 моль % или больше структурного звена, полученного из диамина, получают из ксилилендиамина.

<8> Способ получения трехмерной структуры по любому одному из с <1> до <7>, в котором непрерывное армирующее волокно (A) представляет собой углеродное волокно или стеклянное волокно.

<9> Способ получения трехмерной структуры по любому одному из с <1> до <7>, в котором непрерывное волокно (B) из термопластической смолы имеет степень импрегнирования 80% или менее.

<10> Элементарная нить трехмерного принтера, которая содержит смешанную пряжу, которая содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, при дисперсности непрерывного армирующего волокна (A) в смешанной пряже от 60 до 100%.

<11> Элементарная нить трехмерного принтера по <10>, в которой элементарная нить имеет модуль упругости 10 МПа или более, где модуль упругости измеряют посредством заделывания конца элементарной нити длиной 15 мм до глубины 10 мм с помощью смолы для того, чтобы формировать цилиндрическую форму диаметром 25 мм; посредством вставки цилиндрической части смолы, направленной вниз, в цилиндрическое отверстие патрона диаметром 25 мм, высотой 20 мм; посредством установки дисковидного груза диаметром 25 мм сверху цилиндрической части смолы в патрон, чтобы тем самым прикладывать нагрузку с тестовой скоростью 0,2 мм/мин.

<12> Элементарная нить трехмерного принтера по <10> или <11>, которая дополнительно содержит армирующий элемент для смешанной пряжи.

<13> Элементарная нить трехмерного принтера по <12>, в которой армирующий элемент представляет собой волокно (C) из термопластической смолы.

<14> Элементарная нить трехмерного принтера по любому одному из с <10> до <13>, в котором непрерывное армирующее волокно (A) длиннее 30 мм.

<15> Элементарная нить трехмерного принтера по любому одному из с <10> до <14>, в которой непрерывное волокно (B) из термопластической смолы содержит термопластическую смолу b в качестве составляющей, которая представляет собой полиамидную смолу.

<16> Элементарная нить трехмерного принтера по любому одному из с <10> до <14>, в которой непрерывное волокно (B) из термопластической смолы содержит термопластическую смолу b в качестве составляющей, которая представляет собой полиамидную смолу, которая содержит структурное звено, полученное из диамина, и структурное звено, полученное из дикарбоновой кислоты, и, 50 моль % или больше структурного звена, полученного из диамина, получают из ксилилендиамина.

<17> Элементарная нить трехмерного принтера по любому одному из с <10> до <16>, в которой непрерывное армирующее волокно (A) представляет собой углеродное волокно или стеклянное волокно.

<18> Элементарная нить трехмерного принтера по любому одному из с <10> до <17>, в которой непрерывное волокно (B) из термопластической смолы имеет степень импрегнирования 80% или менее.

Полезные эффекты изобретения

[0008]

В соответствии с данным изобретением, теперь возможно производить трехмерную структуру с меньшим количеством внутренних пустот, используя трехмерный принтер. Это изобретение также позволяет предоставлять элементарную нить трехмерного принтера, используемую для изготовления такой трехмерной структуры.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0009]

На фиг. 1 представлен схематический вид в разрезе трехмерной структуры, которую изготавливают с использованием трехмерного принтера. На фиг. 1(a) проиллюстрирована образцовая структура, где использовали стандартную элементарную нить трехмерного принтера, и на фиг. 1(b) проиллюстрирована образцовая структура, где использовали элементарную нить трехмерного принтера по данному изобретению.

На фиг. 2 представлено схематическое изображение, иллюстрирующее образцовый трехмерный принтер, используемый в этом изобретении.

На фиг. 3 представлено схематическое изображение, иллюстрирующее образцовый трехмерный принтер, используемый в этом изобретении.

На фиг. 4 представлено изображение, иллюстрирующее образцовую обработку изображений в соответствии со способом измерения дисперсности.

На фиг. 5 представлено изображение, иллюстрирующее способ измерения модуля упругости элементарной нити трехмерного принтера по данному изобретению.

На фиг. 6 представлено схематическое изображение, иллюстрирующее способ получения трехмерной структуры с использованием стандартного трехмерного принтера.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0010]

Данное изобретение подробно изложено далее. Следует отметить, что все числовые диапазоны, приведенные в данном описании, с использованием «до», перед которым и после которого идут числовые значения, используются для представления диапазонов, включающих эти числовые значения, соответственно, в качестве значений нижнего и верхнего предела.

[0011]

Способ получения трехмерной структуры

Способ получения трехмерной структуры по данному изобретению включает плавление и осаждение элементарной нити с использованием трехмерного принтера, элементарная нить содержит смешанную пряжу, которая содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, при дисперсности непрерывного армирующего волокна (A) в смешанной пряже от 60 до 100%.

При такой конструкции теперь возможно производство удовлетворительной трехмерной структуры, которая содержит армирующее волокно.

В соответствии со способом, описанным в непатентном документе 1, получаемая трехмерная структура страдала большим содержанием внутренних пустот или пузырьков, между тем это изобретение позволяет эффективно сдерживать возникновение таких пустот или пузырьков, используя смешанную пряжу.

Более конкретно, трехмерный принтер, который использует термопластические смолы в качестве материала чернил, выгружает элементарную нить трехмерного принтера в расплавленном состоянии или плавит элементарную нить после выгрузки. Однако в последние годы рассматривали добавление волокна в термопластическую смолу, с точки зрения усовершенствования механической прочности трехмерной структуры. Теперь, в процессе отдельной подачи волокна во время подачи элементарной нити термопластической смолы в качестве чернил, как описано ранее в непатентном документе 1, обнаружено, что элементарная нить термопластической смолы меньше инфильтрирует волокно, если не находится под давлением иным образом во время или после выгрузки или если не инфильтрирована иным образом в течение времени достаточной длительности, что повышает вероятность получения трехмерной структуры, содержащей пустоты.

Более подробно, непрерывное армирующее волокно, обычно подаваемое в форме пучка, захватывает воздух. Когда трехмерную структуру изготавливают посредством навивки такого пучка непрерывных армирующих волокон вокруг элементарной нити термопластической смолы или посредством использования плетения, состоящего из такого пучка непрерывных армирующих волокон и элементарной нити термопластической смолы, термопластическая смола не может легко инфильтрировать непрерывное армирующее волокно. Как следствие, воздух, захваченный непрерывным армирующим волокном, стремится оставаться в трехмерной структуре. Это детализировано со ссылкой на фиг. 1. На фиг. 1 представлен схематический вид в разрезе трехмерной структуры, изготовленной с использованием трехмерного принтера. На фиг. 1 номер позиции 11 представляет трехмерную структуру, 12 представляет термопластическую смолу, 13 представляет непрерывное армирующее волокно и 14 представляет пустоту. На фиг. 1(a) проиллюстрирован образцовый случай, когда изделие, состоящее из элементарной нити термопластической смолы, обвитой пучком непрерывных армирующих волокон, использовали в качестве элементарной нити принтера. Как видно на фиг. 1(a), воздух, захватываемый непрерывным армирующим волокном, мигрировал в направлении центра трехмерной структуры 11, формируя пустоту 14. Трехмерная структура даже может иметь пузырьки, сформированные в ней, если пучок непрерывных армирующих волокон содержит влагу.

В отличие от этого, на фиг. 1(b) проиллюстрирован образцовый случай, когда использовали элементарную нить трехмерного принтера по данному изобретению. В соответствии с данным изобретением, получаемая трехмерная структура имеет меньшее содержание внутренних пустот или пузырьков, как видно на фиг. 1(b), в результате использования смешанной пряжи, в которой непрерывное армирующее волокно (A) и волокно (B) из термопластической смолы тщательно смешивают, что вносит вклад в тщательное импрегнирование.

[0012]

Способ получения трехмерной структуры по данному изобретению объяснен далее со ссылкой на фиг. 2 и фиг. 3. Однако следует отметить, что настоящее изобретение конечно не ограничено структурами, проиллюстрированными на фиг. 2 и фиг. 3.

На фиг. 2 и фиг. 3 представлены схематические изображения, иллюстрирующие один из примеров трехмерного принтера, используемого в настоящем изобретении. На фиг. 2 и фиг. 3 представлены схематические изображения, рассматриваемые с различных направлений. На фиг. 2 и фиг. 3 номер позиции 21 представляет трехмерный принтер, 22 представляет сопло трехмерного принтера, 23 представляет столик трехмерного принтера, 24 представляет элементарную нить по данному изобретению и 25 представляет трехмерную структуру.

Элементарную нить 24 плавят в сопле 22. Плавление обозначает, что по меньшей мере часть термопластической смолы b, которая составляет волокно (B) из термопластической смолы, содержащееся в смешанной пряже, приходит в расплавленное состояние, предпочтительно плавят 80% по массе или больше термопластической смолы b, более предпочтительно плавят ее 95% по массе или больше и даже более предпочтительно плавят ее 99% по массе или больше. Более конкретно, элементарную нить предпочтительно нагревают при температуре, на 10°C или более превышающей температуру плавления термопластической смолы b, и более предпочтительно нагревают при температуре, на 15-60°C превышающей температуру плавления термопластической смолы b. Когда элементарная нить содержит волокно (C) из термопластической смолы в качестве армирующего элемента, как подробно изложено далее, предпочтительно также по меньшей мере часть термопластической смолы c, которая составляет волокно (C) из термопластической смолы, приходит в расплавленное состояние, предпочтительно плавят ее 80% по массе или больше, более предпочтительно плавят ее 95% по массе или больше и даже более предпочтительно плавят ее 98% по массе или больше.

[0013]

Расплавленную элементарную нить 24 наращивают на столике 23. Как проиллюстрировано на фиг. 3, элементарную нить 24 выгружают с тем, чтобы наращивать желаемую трехмерную структуру 25.

Поскольку в этом изобретении используют смешанную пряжу, в которой диспергируют непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы друг в друге, то в процессе плавления и осаждения термопластической смолы b непрерывным волокном (B) из термопластической смолы можно было импрегнировать непрерывное армирующее волокно (A). Таким образом, непрерывное волокно (B) из термопластической смолы можно инфильтрировать без тщательного давления или без трат времени достаточной длительности, в отличие от случая, когда непрерывное армирующее волокно и непрерывное волокно из термопластической смолы подают отдельно, или случая, когда используют плетение, состоящее из непрерывного армирующего волокна и непрерывного волокна из термопластической смолы. Таким образом, можно получать трехмерную структуру с меньшим содержанием пустот.

[0014]

В этом варианте осуществления элементарную нить предпочтительно плавят посредством нагрева внутренней части сопла, когда выгружают элементарную нить.

Элементарную нить альтернативно можно плавить после выгрузки из сопла, вместо плавления внутри сопла. В этом случае плавление предпочтительно основано на облучении лазером. Облучение лазером можно осуществлять после выгрузки элементарной нити из сопла и перед наращиванием на подложку или можно осуществлять после наращивания на подложку или можно осуществлять в оба момента времени.

[0015]

Теперь, возвращаясь к фиг. 2, трехмерная структура 25 в процессе наращивания будет деформироваться, поскольку термопластическая смола еще не отверждена полностью. Таким образом когда изготавливают трехмерную структуру, также предпочтительно нагревать столик 23. Температура нагрева в этом случае предпочтительно на 15-150°C ниже и более предпочтительно на 30-100°C ниже, чем температура, при которой можно плавить элементарную нить. Трехмерная структура по данному изобретению обладает преимуществами малой усадки и малой деформации благодаря непрерывному армирующему волокну, которое она содержит. Как следствие, эффективно предотвращают отделение трехмерной структуры от столика 23.

Температура нагрева столика обычно составляет от 50 до 100°C и также может составлять от 55 до 90°C.

Также вариант осуществления без нагрева столика конечно входит в объем данного изобретения.

Трехмерную структуру можно осаждать непосредственно на поверхности столика 23, или можно осаждать на пленке, размещенной на поверхности столика 23. В качестве примера пленки приведена металлическая фольга и пленка смолы, где алюминиевая фольга, полиимидная пленка и пленка фтор-содержащей смолы являются предпочтительными. Пленка смолы коммерчески доступна, например, под названиями пленки Kapton (зарегистрированный товарный знак) и пленки Teflon (зарегистрированный товарный знак). Между тем, в качестве примера материалов, образующих столик, приведены металлы, где алюминий и сталь являются предпочтительными.

Столик может иметь поверхность, обработанную, с целью усовершенствования адгезионной способности, с использованием элементарной нити. в качестве примера обработки поверхности приведены физическая обработка и химическая обработка. Конкретные примеры обработки поверхности включают текстурирование или создание рельефа поверхности пленки смолы; обработку коронным разрядом; и обточка поверхности металлической фольги.

Элементарная нить, используемая в этом изобретении, подробно описана далее.

[0016]

В качестве трехмерного принтера 21 предпочтительно используют те, которые применимы к системе моделирования наплавкой, и те, которые применимы к способу SLM. В качестве примера коммерчески доступных трехмерных принтеров на основании системы моделирования наплавкой приведены серия FORTUS, серия Dimension и серия uPrint из Stratasys Ltd.; и Solidoodle 3 из Solidoodle. В качестве примера коммерчески доступных трехмерных принтеров на основании системы SLM приведены серия SLS из 3D Systems, Inc.; RaFaEl 550 из ASPECT, Inc.; и серия EOSINT из EOS GmbH.

[0017]

Трехмерную структуру 25 можно изготавливать с использованием несущего элемента, который несет пространственную часть трехмерной структуры 25. Когда используют несущий элемент, элементарную нить выгружают на поверхность несущего элемента. Акриловую смолу обычно используют в качестве несущего элемента.

Поскольку элементарная нить содержит непрерывное армирующее волокно, это изобретение также имеет преимущество над случаем использования стандартной элементарной нити в том отношении, что оно допускает более широкий спектр геометрий, получаемых без использования несущего элемента.

[0018]

Геометрия трехмерной структуры, получаемая в этом изобретении, может иметь самую тонкую часть 5 мм толщиной или менее, которая даже может составлять 3 мм толщину или менее, хотя это конкретно не ограничено. Значение нижнего предела толщины самой тонкой части может составлять, но без ограничения, 0,5 мм или более.

Трехмерную структуру, получаемую в этом варианте осуществления, можно широко использовать для изделий, выполненных из армированной волокном смолы. Области применения включают детали автомобилей и другого транспортного оборудования, детали для общего машиностроения, детали точного оборудования, детали электронного/электрического оборудования, детали оборудования автоматизации офисов, детали строительных материалов/домашнего оборудования, медицинские устройства, товары для досуга/спорта, инструменты для игры, медицинские принадлежности, повседневные товары, включая пищевую оберточную пленку, и оборонные/воздушно-космические продукты, но без конкретного ограничения этим. Также она подходящим образом применима к прототипам этих продуктов.

[0019]

Элементарная нить трехмерного принтера

Далее объяснена элементарная нить трехмерного принтера по данному изобретению.

Элементарная нить трехмерного принтера по данному изобретению содержит, в качестве ее признака, смешанную пряжу, которая содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, при дисперсности непрерывного армирующего волокна (A) в смешанной пряже от 60 до 100%. При такой конструкции получаемая трехмерная структура имеет меньшее количество внутренних пустот. Изобретение также делает возможным производство удовлетворительных трехмерных структур, используя трехмерные принтеры любых известных типов на основе моделирования наплавкой или системы SLM, иногда с небольшими модификациями.

[0020]

Диаметр элементарной нити трехмерного принтера можно определять подходящим образом, в зависимости от применения или сопла, подлежащего использованию, и предпочтительно может составлять самое меньшее 0,5 мм или более, более предпочтительно 0,7 мм или более и даже может составлять 1,1 мм или более. Диаметр элементарной нити предпочтительно составляет самое большее 3,0 мм или менее, более предпочтительно 2,5 мм или менее и даже может составлять 2,0 мм или менее. Когда используют трехмерный принтер на основе моделирования наплавкой, геометрическая форма в сечении элементарной нити трехмерного принтера варьирует в зависимости от геометрической формы выпуска сопла, который обычно является круглой.

Доля непрерывного армирующего волокна (A) в элементарной нити трехмерного принтера предпочтительно составляет от 10 до 90% по массе, более предпочтительно от 20 до 80% по массе и даже более предпочтительно от 30 до 70% по массе.

Масса на один метр элементарной нити трехмерного принтера предпочтительно составляет от 0,01 до 40 г, более предпочтительно от 0,1 до 5 г и даже более предпочтительно от 0,5 до 2 г.

[0021]

Элементарная нить по данному изобретению предпочтительно имеет модуль упругости 10 МПа или более. При такой конструкции, элементарная нить должна иметь обоснованный уровень жесткости и быть способной легко проходить внутрь трехмерного принтера. Более конкретно, несмотря на то, что обычная элементарная нить является филаментной и иногда может запутываться или закручиваться, теперь свойства при выгрузке можно усовершенствовать посредством контроля модуля упругости, равного описанному выше значению или более. Модуль упругости элементарной нити предпочтительно составляет самое меньшее 10 МПа или более, более предпочтительно 50 МПа или более, даже более предпочтительно 1000 МПа или более и еще более предпочтительно 1500 МПа или более. Между тем, модуль упругости элементарной нити предпочтительно составляет самое большее 10000 МПа или менее, более предпочтительно 8000 МПа или менее, даже более предпочтительно 6000 МПа или менее и даже может составлять 3500 МПа или менее. Посредством контроля модуля упругости, равного 10000 МПа или менее, элементарная нить будет гибкой и склонной к усовершенствованию свойств при выгрузке.

Модуль упругости элементарной нити измеряют посредством заделывания конца элементарной нити длиной 15 мм до глубины 10 мм с помощью смолы для того, чтобы формировать цилиндр диаметром 25 мм; посредством вставки цилиндрической части смолы, направленной вниз, в цилиндрическое отверстие патрона диаметром 25 мм, высотой 20 мм; посредством установки дисковидного груза диаметром 25 мм сверху цилиндрической части смолы в патрон, чтобы тем самым прикладывать нагрузку с тестовой скоростью 0,2 мм/мин. Более подробно, при измерении придерживаются способа, описанного далее. Диапазон нагрузок могут надлежащим образом определять специалисты в данной области, в зависимости от ожидаемых уровней модуля упругости. В этом изобретении в качестве примера диапазона нагрузок приведено 50 Н, 100 Н и 1 кН.

[0022]

Способ усовершенствования модуля упругости элементарной нити до описанного выше значения или более описан далее.

Первый вариант осуществления данного изобретения относится к использованию армирующего элемента для смешанной пряжи. Армирующий элемент предпочтительно представляет собой волокно (C) из термопластической смолы. Более конкретно, в качестве примера приведены элементарная нить, имеющая смешанную пряжу, нанесенная на по меньшей мере часть поверхности волокна (C) из термопластической смолы; и элементарная нить, имеющая запутанные в ней волокно (C) из термопластической смолы и смешанную пряжу.

В качестве примера элементарной нити, имеющей смешанную пряжу, нанесенную на по меньшей мере часть поверхности волокна (C) из термопластической смолы, приведено волокно, имеющее смешанную пряжу, скрепленную с по меньшей мере частью поверхности волокна (C) из термопластической смолы; и волокно, имеющее смешанную пряжу, навитую вокруг волокна (C) из термопластической смолы. В этом изобретении предпочтительным является волокно, имеющее смешанную пряжу, спирально навитую вокруг поверхности волокна (C) из термопластической смолы, с регулярным шагом. Теперь «скрепление» можно выполнять с использованием скрепляющей среды между волокном (C) из термопластической смолы и смешанной пряжей, или посредством термосварки смешанной пряжи с волокном (C) из термопластической смолы. В элементарной нити, имеющей смешанную пряжу, нанесенную по меньшей мере на часть поверхности волокна (C) из термопластической смолы, смешанная пряжа может быть неравномерно распределена, если смотреть в сечении, выполненном перпендикулярно продольному направлению волокна (C) из термопластической смолы. Даже в этом случае, в целом смешанная пряжа будет обоснованно встроена в волокно (C) из термопластической смолы, когда плавят элементарную нить трехмерного принтера, и тем самым будут изготавливать трехмерную структуру, в которой непрерывное армирующее волокно (A) диспергируют при практически приемлемой степени однородности.

Скрепляющая среда предпочтительно представляет собой по меньшей мере одно из средства обработки для волокна (C) из термопластической смолы, средства обработки для непрерывного армирующего волокна (A) и средства обработки для непрерывного волокна (B) из термопластической смолы.

Температура термосварки в процессе термосварки предпочтительно составляет на 10-50°C выше чем температуры плавления волокна (B) из термопластической смолы или температуры плавления волокна (C) из термопластической смолы, какая из них ниже. Длительность времени термосварки предпочтительно составляет от 0,01 до 10 с или около того. Ссылаясь на смолу, имеющую более низкую температуру плавления, трехмерная структура будет более способна сохранять ее геометрическую форму. Это также является предпочтительным с точки зрения энергоэффективности.

В качестве примера элементарной нити, имеющей волокно (C) из термопластической смолы и смешанную пряжу, спутанную с ним, приведен плетеный и скрученный шнур, состоящий из волокна (C) из термопластической смолы и смешанной пряжи.

Когда волокно (C) из термопластической смолы используют в качестве армирующего элемента, доля смешанной пряжи в элементарной нити трехмерного принтера предпочтительно составляет от 10 до 90% по массе и более предпочтительно от 20 до 80% по массе.

Волокно (C) из термопластической смолы более подробно описано далее.

[0023]

Другого варианта осуществления без использования армирующего элемента достигают с использованием смешанной пряжи, где непрерывное армирующее волокно (A) длиной приблизительно от 20 до 30 мм диспергируют в непрерывном волокне (B) из термопластической смолы и удерживают в геометрической форме с использованием волокна из термопластической смолы, где увеличивают долю волокна из термопластической смолы, используемого для сохранения геометрической формы. Смешанная пряжа, в которой непрерывное армирующее волокно (A) длиной приблизительно от 20 до 30 мм диспергируют в непрерывном волокне (B) из термопластической смолы, и удерживают в геометрической форме с использованием волокна из термопластической смолы, подробно описана далее.

[0024]

В качестве примера еще одного другого варианта осуществления без использования армирующего элемента приведена элементарная нить, в которой множество смешанных пряж запутывают. В качестве примера способа спутывания множества смешанных пряж приведено плетение или скручивание смешанных пряж. Плетение, полученное таким образом, не имеет сердцевины, выполненной из непрерывного армирующего волокна, но вместо этого имеет сердцевину и окружающие пряжи, и то и другое состоит из смешанных пряж.

[0025]

Другой возможный способ относится к тепловой обработке отдельно смешанной пряжи самой по себе. В этом случае смешанная пряжа предпочтительно имеет тонину приблизительно от 10000 до 50000 дтекс. Температура тепловой обработки в этом случае предпочтительно составляет на 10-50°C выше температуры плавления термопластической смолы b, которая составляет волокно (B) из термопластической смолы, или температуры плавления термопластической смолы c, которая составляет волокно (C) из термопластической смолы, какая из них ниже. Длительность времени термосварки предпочтительно составляет от 0,01 до 10 с.

[0026]

<Смешанная пряжа>

Смешанная пряжа, используемая в этом изобретении, содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, где непрерывное армирующее волокно (A) диспергируют в непрерывном волокне (B) из термопластической смолы, и непрерывное волокно (B) из термопластической смолы частично или полностью остается в форме волокна, вместо инфильтрации в непрерывное армирующее волокно (A). Следует отметить, что смешанная пряжа, используемая в этом изобретении, допускает, что непрерывное армирующее волокно (A) и часть непрерывного волокна (B) из термопластической смолы можно запутывать, не отступая от сущности данного изобретения.

[0027]

Дисперсность непрерывного армирующего волокна в смешанной пряже составляет от 60 до 100%, предпочтительно от 60 до 99%, более предпочтительно от 63 до 99% и даже более предпочтительно от 68 до 99%. В пределах этих диапазонов непрерывное волокно (B) из термопластической смолы будет более вероятно инфильтрировано в непрерывное армирующее волокно (A) и, тем самым, получаемая трехмерная структура будет иметь меньшее количество пустот.

Дисперсность в контексте данного изобретения обозначает значение, измеряемое способом, который описан далее в примерах.

[0028]

Степень импрегнирования непрерывного волокна (B) из термопластической смолы в смешанной пряже, которая представляет собой исходный материал, используемый для элементарной нити по данному изобретению, обычно составляет 80% или менее. Значение верхнего предела степени импрегнирования предпочтительно составляет 70% или менее и более предпочтительно 60% или менее. Значение нижнего предела степени импрегнирования предпочтительно составляет 0% или более. В смешанной пряже по данному изобретению степень импрегнирования может быть значительно больше, или может быть значительно меньше. Высокая степень импрегнирования смешанной пряжи может уменьшать время изготовления трехмерной структуры и может усовершенствовать производительность. Между тем, низкая степень импрегнирования смешанной пряжи делает ее очень гибкой, следовательно, делает армирующее волокно менее подверженным разрывам, и тем самым подходящим образом уравновешивает эксплуатационную пригодность и хорошие физические свойства наращиваемого изделия. В этом изобретении также смешанную пряжу, имеющую низкую степень импрегнирования, можно использовать для элементарной нити, после увеличения степени импрегнирования при нагреве, когда смешанную пряжу термически сваривают с волокном (C) из термопластической смолы.

[0029]

Степень импрегнирования непрерывного волокна (B) из термопластической смолы в элементарной нити после встраивания в нее может быть эквивалентна степени импрегнирования исходной смешанной пряжи или дополнительно может быть увеличена.

Более конкретно, степень импрегнирования непрерывного волокна (B) из термопластической смолы в смешанной пряже в элементарной нити можно подходящим образом определять в диапазоне от 80% до 0%, в зависимости от применения.

Первый предпочтительный вариант осуществления степени импрегнирования в этом изобретении составляет 0% или более и меньше 10%. В таком диапазоне смешанная пряжа будет очень гибкой, что делает армирующее волокно менее подверженным разрывам, и тем самым получаемая трехмерная структура не будет иметь неоднородностей на поверхности и ее будет легче получать, как разработано.

Второй предпочтительный вариант осуществления степени импрегнирования в этом изобретении составляет 30% или более и меньше 80%. В таком диапазоне, трехмерную структуру будут изготавливать за более короткое время, и она будет усовершенствовать производительность.

Третий предпочтительный вариант осуществления степени импрегнирования в этом изобретении составляет 10% или более и меньше 30%. В таком диапазоне преимущества первого варианта осуществления и второго варианта осуществления можно подходящим образом сбалансировать.

Степень импрегнирования в контексте данного изобретения обозначает значение, измеряемое с помощью способа, который описан далее в примерах.

[0030]

В смешанной пряже, используемой в этом изобретении, непрерывное армирующее волокно (A) или непрерывное волокно (B) из термопластической смолы составляет 95% по массе или больше от непрерывного армирующего волокна, которое составляет смешанную пряжу.

Смешанная пряжа, используемая в этом изобретении, предпочтительно представляет собой изделие, в котором непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы связывают в пучок с помощью по меньшей мере одного из средств обработки, используемых для непрерывного армирующего волокна (A) и непрерывного волокна (B) из термопластической смолы.

[0031]

Доля непрерывного армирующего волокна (A) в смешанной пряже предпочтительно составляет 10% по массе или более, более предпочтительно 15% по массе или более, даже более предпочтительно 20% по массе или более, еще более предпочтительно 30% по массе или более, еще более предпочтительно 40% по массе или более, особенно предпочтительно 50% по массе или более и может даже составлять 55% по массе или более. Верхний предел доли непрерывного армирующего волокна (A) в смешанной пряже предпочтительно составляет 90% по массе или менее, более предпочтительно 80% по массе или менее, даже более предпочтительно 70% по массе или менее и может даже составлять 65% по массе или менее.

Доля непрерывного волокна (B) из термопластической смолы в смешанной пряже предпочтительно составляет 10% по массе или более, более предпочтительно 20% по массе или более, даже более предпочтительно 30% по массе или более и может составлять 35% по массе или более. Верхний предел доли непрерывного волокна (B) из термопластической смолы предпочтительно составляет 90% по массе или менее, более предпочтительно 85% по массе или менее, даже более предпочтительно 80% по массе или менее, еще более предпочтительно 70% по массе или менее, еще более предпочтительно 60% по массе или менее, особенно предпочтительно 50% по массе или менее и может даже составлять 45% по массе или менее.

[0032]

Смешанную пряжу изготавливают в большинстве случаев с использованием пучка непрерывных волокон из термопластической смолы и пучка непрерывных армирующих волокон. Общая тонина волокон, используемых для изготовления одной смешанной пряжи (сумма общей тонины непрерывного волокна из термопластической смолы и общей тонины непрерывного армирующего волокна, оба используют для изготовления одной смешанной пряжи, т. е. тонина смешанной пряжи) предпочтительно составляет от 1000 до 100000 дтекс, более предпочтительно от 1500 до 50000 дтекс, даже более предпочтительно от 2000 до 50000 дтекс и особенно предпочтительно от 3000 до 30000 дтекс.

[0033]

Отношение общей тонины непрерывного волокна из термопластической смолы и общей тонины непрерывного армирующего волокна, оба используют для изготовления одной смешанной пряжи, (общая тонина непрерывного волокна из термопластической смолы/общая тонина непрерывного армирующего волокна) предпочтительно составляет от 0,1 до 10, более предпочтительно от 0,1 до 6,0 и даже более предпочтительно от 0,5 до 2,0.

[0034]

Общее число волокон, используемых для изготовления одной смешанной пряжи (сумма общего числа волокон непрерывного волокна из термопластической смолы и общего числа волокон непрерывного армирующего волокна) предпочтительно составляет от 100 до 100000 f, более предпочтительно от 1000 до 100000 f, даже более предпочтительно от 1500 до 70000 f и еще более предпочтительно от 2000 до 20000 f. В этих диапазонах смешанная пряжа обладает усовершенствованной эффективностью смешивания и тем самым получаемая трехмерная структура будет иметь усовершенствованные физические свойства и текстуру. Также она будет иметь меньшую область, в которой любое волокно диспергировано неравномерно, вместо этого делая возможной более легкую дисперсию обоих волокон друг в друге.

[0035]

Отношение общего числа волокон непрерывного волокна из термопластической смолы и общего числа волокон непрерывного армирующего волокна (общее число волокон непрерывного волокна из термопластической смолы/общее число волокон непрерывного армирующего волокна), оба используют для изготовления одной смешанной пряжи, предпочтительно составляет от 0,001 до 1, более предпочтительно от 0,001 до 0,5 и даже более предпочтительно от 0,05 до 0,2. В этих диапазонах смешанная пряжа будет иметь усовершенствованную эффективность смешивания и тем самым получаемая трехмерная структура будет иметь усовершенствованные физические свойства и текстуру. Непрерывное волокно из термопластической смолы и непрерывное армирующее волокно предпочтительно равномерно диспергированы в смешанной пряже. В описанных выше диапазонах эти волокна будут диспергированы равномерно с большей вероятностью.

[0036]

Смешанная пряжа, используемая в этом изобретении, может быть крученой. Способ кручения можно выбирать из любых известных способов без конкретного ограничения. Номер или обороты кручения подходящим образом определяют в зависимости от типов термопластической смолы b, используемой для непрерывного волокна (B) из термопластической смолы; числа волокон и тонины пучка волокон из термопластической смолы; типов, числа волокон и тонины непрерывного армирующего волокна (A); и отношения чисел волокон или отношений значений тонины непрерывного волокна (B) из термопластической смолы и непрерывного армирующего волокна (A), что обычно может составлять от 1 до 200 оборотов/м (длины волокна), может даже составлять от 1 до 100 оборотов/м, кроме того может составлять от 1 до 70 оборотов/м и, в частности, может составлять от 1 до 50 оборотов/м. При такой конструкции, получаемая трехмерная структура будет иметь усовершенствованную механическую прочность.

[0037]

Поверхность непрерывного армирующего волокна (A) и/или непрерывного волокна (B) из термопластической смолы, используемого для смешанной пряжи, предпочтительно обрабатывают с использованием средства обработки, как описано выше. При такой конструкции, получаемая смешанная пряжа будет иметь непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы более единообразно диспергированный в ней и степень импрегнирования непрерывного волокна (B) из термопластической смолы в непрерывное армирующее волокно (A) будет дополнительно усовершенствована.

Кроме того, смешанная пряжа может содержать любые компоненты, отличные от непрерывного армирующего волокна (A), непрерывного волокна (B) из термопластической смолы, средства обработки для непрерывного армирующего волокна (A) и средства обработки для непрерывного волокна (B) из термопластической смолы. Конкретные примеры включают углеродное штапельное волокно, углеродные нанотрубки, фуллерен, микроцеллюлозные волокна, тальк и слюду. Количество добавления таких других компонентов предпочтительно составляет 5% по массе смешанной пряжи или меньше.

В качестве одного из примеров смешанной пряжи по данному изобретению приведена смешанная пряжа, которая содержит непрерывное армирующее волокно (A) и непрерывное волокно (B) из термопластической смолы, в которой дисперсность непрерывного армирующего волокна в смешанной пряже составляет от 60 до 100%, непрерывное волокно (B) из термопластической смолы по существу не инфильтрирует непрерывное армирующее волокно и непрерывное волокно (B) из термопластической смолы длиннее 30 мм.

[0038]

В качестве смешанной пряжи, используемой в этом изобретении, также предпочтительно используют смешанную пряжу, в которой непрерывное армирующее волокно длиной приблизительно от 20 до 30 мм диспергируют в волокне (B) из термопластической смолы и поддерживают геометрическую форму с использованием волокна из термопластической смолы. Волокно из термопластической смолы, которое принимает участие в поддержании геометрической формы, предпочтительно определяют с помощью тех же диапазонов, что и волокно (C) из термопластической смолы, описанное ранее. Для поддержания геометрической формы дисперсию непрерывного армирующего волокна длиной приблизительно от 20 до 30 мм в волокне (B) из термопластической смолы предпочтительно наматывают с помощью волокна из термопластической смолы.

[0039]

<<Непрерывное армирующее волокно (A)>>

Смешанная пряжа, используемая в этом изобретении, содержит непрерывное армирующее волокно (A). Непрерывное армирующее волокно (A) в этом изобретении обозначает непрерывное армирующее волокно, имеющее длину волокна, превышающую 6 мм, и более предпочтительно имеющее длину волокна, превышающую 30 мм. Длина волокна в контексте данного изобретения обозначает среднечисловую длину волокна, если иное не отмечено конкретно. Усредненная длина волокна непрерывного армирующего волокна (A), используемого в этом изобретении, предпочтительно находится, но без ограничения, в диапазоне от 1 до 20000 м, более предпочтительно от 100 до 10000 м и даже более предпочтительно от 1000 до 7000 м с точки зрения усовершенствования пригодности к наращиванию.

Один из примеров непрерывного армирующего волокна, используемого в данном изобретении, относится к пучку непрерывных армирующих волокон, в котором множество непрерывных армирующих волокон собирают в пучок. В этом варианте осуществления непрерывное армирующее волокно предпочтительно имеет длину волокна 1 м или более.

Другой пример непрерывного армирующего волокна, используемого в данном изобретении, относится к непрерывному армирующему волокну длиной от 30 до 150 мм. В качестве примера такого непрерывного армирующего волокна приведено «разрушенное вытяжением углеродное волокно».

[0040]

Непрерывное армирующее волокно (A), используемое в этом изобретении, предпочтительно имеет общую тонину на одну смешанную пряжу от 100 до 50000 дтекс, более предпочтительно от 500 до 40000 дтекс и даже более предпочтительно от 1000 до 10000 дтекс. В этих диапазонах непрерывное армирующее волокно (A) легче обрабатывать и получаемая смешанная пряжа будет иметь усовершенствованный модуль упругости и усовершенствованную прочность.

Непрерывное армирующее волокно (A), используемое в этом изобретении, предпочтительно имеет общее число волокон на одну смешанную пряжу от 500 до 50000 f, которое более предпочтительно составляет от 500 до 20000 f, даже более предпочтительно от 700 до 15000 f и особенно предпочтительно от 700 до 7000 f. В этих диапазонах непрерывное армирующее волокно (A) будет диспергировано в смешанной пряже более успешным образом.

Для того чтобы непрерывное армирующее волокно (A) отвечало предварительно определяемой общей тонине и предварительно определяемому общему числу волокон в одной смешанной пряже, непрерывное армирующее волокно (A) можно изготавливать с использованием одного пучка непрерывных армирующих волокон или можно изготавливать с использованием множества пучков непрерывных армирующих волокон. В этом изобретении непрерывное армирующее волокно (A) предпочтительно изготавливают с использованием от 1 до 10 пучков непрерывных армирующих волокон, более предпочтительно с использованием от 1 до 3 пучков непрерывных армирующих волокон и даже более предпочтительно с использованием одного пучка непрерывных армирующих волокон.

[0041]

В качестве примера непрерывного армирующего волокна (A) приведены неорганические волокна, такие как стеклянное волокно, углеродное волокно, волокно из оксида алюминия, борное волокно, керамическое волокно и металлическое волокно (стальное волокно и т.д.); и органические волокна, такие как ботаническое волокно (кенафовое, бамбуковое волокно и т.д.), арамидное волокно, полиоксиметиленовое волокно, ароматическое полиамидное волокно, полипарафениленбензобизоксазоловое волокно и ультравысокомолекулярное полиэтиленовое волокно. Среди них предпочтительным является по меньшей мере одно волокно, выбранное из углеродного волокна, арамидного волокна и стеклянного волокна, и более предпочтительно по меньшей мере одно из углеродного волокна или стеклянного волокна. В частности, углеродное волокно более предпочтительно используют благодаря его превосходным свойствам, включая малую массу, высокую прочность и большой модуль упругости. В качестве углеродного волокна предпочтительно используют углеродное волокно на полиакрилонитриловой основе и углеродное волокно на основе пека. Также можно использовать углеродные волокна, получаемые из ботанического сырья, такого как лигнин и целлюлоза.

[0042]

<<Средство обработки для непрерывного армирующего волокна (A)>>

Непрерывное армирующее волокно (A), используемое в этом изобретении, предпочтительно обрабатывают средством обработки. В качестве примера такого средства обработки приведено клеящее средство и средство обработки поверхности, предпочтительно с помощью того, что описано в абзацах [0093] и [0094] из JP-B1-4894982, содержание которых включено посредством ссылки в это описание.

[0043]

Более конкретно, средство обработки, используемое в этом изобретении, предпочтительно представляет собой по меньшей мере одно, выбранное из эпоксидной смолы, уретановой смолы, силанового связывающего средства, нерастворимой в воде полиамидной смолы и водорастворимой полиамидной смолы; более предпочтительно по меньшей мере одно, выбранное из эпоксидной смолы, уретановой смолы, нерастворимой в воде полиамидной смолы и водорастворимой полиамидной смолы; и даже более предпочтительно водорастворимую полиамидную смолу.

[0044]

В качестве примера эпоксидной смолы приведены глицидиловые соединения, такие как эпоксиалкан, алкандиэпоксид, простой бисфеноловый A-глицидиловый эфир, димер простого бисфенолового A-глицидилового эфира, тример простого бисфенолового A-глицидилового эфира, олигомер простого бисфенолового A-глицидилового эфира, полимер простого бисфенолового A-глицидилового эфира, простой бисфеноловый F-глицидиловый эфир, димер простого бисфенолового F-глицидилового эфира, тример простого бисфенолового F-глицидилового эфира, олигомер простого бисфенолового F-глицидилового эфира, полимер простого бисфенолового F-глицидилового эфира, глицидилстеарат, простой фенилглицидиловый эфир, простой глицидиловый эфир этоксилированного лаурилового спирта, простой этиленгликолевый диглицидиловый эфир, простой полиэтиленгликолевый диглицидиловый эфир и простой пропиленгликолевый диглицидиловый эфир; соединения сложных глицидиловых эфиров, такие как глицидилбензоат, глицидил-п-толуат, глицидилстеарат, глицидиллаурат, глицидилпальмитат, глицидилолеат, глицидиллинолеат, глицидиллинолеат и диглицидилфталат; и соединения глицидиламинов, такие как тетраглицидиламинодифенилметан, триглицидиламинофенол, диглицидиланилин, диглицидилтолуидин, тетраглицидилметаксилолдиамин, триглицидилцианурат и триглицидилизоцианурат.

[0045]

Уретановую смолу, которую можно использовать здесь, получают посредством проведения реакции полиола или полиола, полученного посредством трансэтерификации между маслом/жиром, с многоатомным спиртом.

В качестве примера полиизоцианата приведены алифатические изоцианаты, такие как 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 2,2,4-триметилгексаметилендиизоцианат и 2,8-диизоцианатометилкапроат; алициклические диизоцианаты, такие как 3-изоцианатометил-3,5,5-триметилциклогексилизоцианат и метилциклогексил-2,4-диизоцианат; ароматические диизоцианаты, такие как толуилендиизоцианат, дифенилметандиизоцианат, 1,5-нафтендиизоцианат, дифенилметилметандиизоцианат, тетраалкилдифенилметандиизоцианат, 4,4-дибензилдиизоцианат и 1,3-фенилендиизоцианат; хлорированые диизоцианаты и бромированные диизоцианаты, все их можно использовать независимо или два или больше соединений можно комбинировать для использования.

В качестве примера полиола приведены различные полиолы, в целом используемые для изготовления уретановой смолы, в том числе диэтиленгликоль, бутандиол, гександиол, неопентилгликоль, бисфенол A, циклогександиметанол, триметилолпропан, глицерин, пентаэритрит, полиэтиленгликоль, полипропиленгликоль, полиол сложного полиэфира, поликапролактон, гликоль простого политетраметиленового эфира, полиол простого политиоэфира, полиол полиацеталя, полиол полибутадиена и фурандиметанол, все их можно использовать независимо или два или больше соединений можно комбинировать для использования.

[0046]

В качестве примера силанового связывающего средства приведены соединения триалкокси- или триарилоксисилана, такие как аминопропилтриэтоксисилан, фениламинопропилтриметоксисилан, глицидилпропилтриэтоксисилан, метакрилоксипропилтриметоксисилан и винилтриэтоксисилан; уреидосилан; сульфидосилан; винилсилан; и имидазол-силан.

[0047]

Теперь, нерастворимая в воде полиамидная смола обозначает, что, когда 1 г полиамидной смолы растворяют в 100 г воды при 25°C, ее 99% по массе или больше остаются нерастворимыми.

Когда используют нерастворимую в воде полиамидную смолу, предпочтительно диспергировать или суспендировать нерастворимую в воде полиамидную смолу в порошковой форме в воде или органическом растворителе. Смешанную пряжу можно получать посредством погружения пучка смешанных волокон в такую дисперсию или суспензию порошковой нерастворимой в воде полиамидной смолы с последующей сушкой.

Нерастворимая в воде полиамидная смола обычно представляет собой изделие, получаемое посредством эмульгирования и диспергирования порошка полиамида 6, полиамида 66, полиамида 610, полиамида 11, полиамида 12, полиамидной смолы на основе ксилилендиамина (предпочтительно, поликсилиленадипамид и поликсилиленсебацамид) или их сополимера, посредством добавления в него поверхностно-активного средства, такого как неионное, катионное или анионное средство, или их смеси. Нерастворимая в воде полиамидная смола коммерчески доступна, например, в форме нерастворимой в воде нейлоновой эмульсии, и в качестве примера приведены Sepolsion PA из Sumitomo Seika Chemicals Co., Ltd. и Michem Emulsion из Michaelman Inc.

[0048]

Теперь, водорастворимая полиамидная смола обозначает, что, когда 1 г полиамидной смолы растворяют в 100 г воды при 25°C, ее 99% по массе или больше растворяются в воде.

В качестве примера водорастворимой полиамидной смолы приведены модифицированные полиамиды такие как N-метоксиметилированная полиамидная смола с привитой акриловой кислотой и N-метоксиметилированная полиамидная смола с присоединенной амидогруппой. Водорастворимая полиамидная смола коммерчески доступна под названием AQ-nylon в Toray Industries, Inc. и Toresin в Nagase ChemteX Corporation.

[0049]

Количество расхода средства обработки предпочтительно составляет от 0,001 до 1,5% по массе непрерывного армирующего волокна (A), которое составляет более предпочтительно от 0,1 до 1,2% по массе и даже более предпочтительно от 0,5 до 1,1% по массе. В этих диапазонах, непрерывное армирующее волокно (A) будет иметь усовершенствованную дисперсность и, тем самым, эффект данного изобретения будет продемонстрирован более эффективно.

[0050]

<<Способ обработки непрерывного армирующего волокна (A) с использованием средства обработки>>

Непрерывное армирующее волокно (A) можно обрабатывать средством обработки с помощью любого из известных способов. В соответствии с одним образцовым способом, непрерывное армирующее волокно (A) можно добавлять в раствор, в котором растворено средство обработки, чтобы позволять средству обработки прилипать к поверхности непрерывного армирующего волокна (A). Альтернативно, средство обработки можно переносить воздухом на поверхность непрерывного армирующего волокна (A). Также альтернативно, можно использовать непрерывное армирующее волокно (A), предварительно обрабатываемое средством обработки поверхности или другим средством обработки, или коммерческий продукт можно один раз очищать от средства обработки поверхности или другого средства обработки и его поверхность можно снова обрабатывать с тем, чтобы корректировать количество средства обработки до желаемого значения.

[0051]

<<Непрерывное волокно (B) из термопластической смолы>>

Непрерывное волокно (B) из термопластической смолы в этом изобретении определяют как волокно из термопластической смолы длиннее 6 мм, и предпочтительно оно представляет собой волокно из термопластической смолы длиннее 30 мм. Несмотря на то что конкретно не ограничено, непрерывное волокно (B) из термопластической смолы, используемое в этом изобретении, предпочтительно имеет усредненную длину волокна от 1 до 20000 м с точки зрения хорошей пригодности к наращиванию, которая составляет более предпочтительно от 100 до 10000 м и даже более предпочтительно от 1000 до 7000 м.

Непрерывное волокно (B) из термопластической смолы, используемое в этом изобретении, включает композицию термопластической смолы, которая содержит термопластическую смолу b в качестве основного ингредиента. Например, термопластическая смола b составляет 80% по массе или больше в композиции термопластической смолы и более конкретно составляет от 90 до 100% по массе. Таким образом, композиция термопластической смолы может состоять только из термопластической смолы b, или помимо термопластической смолы b можно подходящим образом добавлять любую известную добавку.

Термопластическая смола b имеет широкий диапазон выбора среди того, что используют для смешанной пряжи. Используемые термопластические смолы включают полиолефиновые смолы, такие как полиэтилен и полипропилен; полиамидную смолу; полиэфирные смолы, такие как полиэтилентерефталат и полибутилентерефталат; поликарбонатную смолу; полиоксиметиленовую смолу; полиэфиркетон; полиэфирсульфон; и термопластический полиэфиримид. Полиамидная смола является предпочтительной. Подробности о композиции термопластической смолы и полиамидной смоле, используемых в этом изобретении, детально изложены далее.

В зависимости от типов смолы, подлежащей использованию, термопластическая смола b предпочтительно имеет температуру плавления от 165 до 390°C, которая более предпочтительно составляет от 165 до 375°C, даже более предпочтительно - от 165 до 305°C, еще более предпочтительно - от 175 до 295°C и еще более предпочтительно - от 185 до 285°C.

Для случая, когда в качестве термопластической смолы b используют смолу с высокой точкой плавления, возможным выбором является термопластическая смола с высокой теплостойкостью, известная как конструкционные суперпластмассы. Примеры конструкционных суперпластмасс включают AURUM (зарегистрированный товарный знак) из Mitsui Chemicals, Inc. и серию Victrex (зарегистрированный товарный знак) PEEK из Victrex plc.

Термопластическую смолу b может представлять один компонент или два или больше компонентов. Когда представлена двумя или больше компонентами, температура плавления термопластической смолы b, температура плавления которой является наименьшей из всех, предпочтительно попадает в описанные выше диапазоны. Для случая, когда термопластическая смола b имеет две или больше температур плавления, наименьшую температуру плавления определяют как температуру плавления термопластической смолы b.

[0052]

Непрерывное волокно (B) из термопластической смолы, используемое в этом изобретении, в большинстве случаев производят с использованием пучка непрерывных волокон из термопластической смолы, в котором непрерывные волокна из термопластической смолы собраны в пучок. Один пучок непрерывных волокон из термопластической смолы предпочтительно имеет общую тонину от 40 до 600 дтекс, которая более предпочтительно составляет от 50 до 500 дтекс и даже более предпочтительно от 100 до 400 дтекс. В этих диапазонах получаемая смешанная пряжа будет иметь более хорошую дисперсию непрерывного волокна (B) из термопластической смолы в ней. Число волокон, которые составляют такой пучок непрерывных волокон из термопластической смолы, предпочтительно составляет от 1 до 200 f, которое более предпочтительно составляет от 5 до 100 f, даже более предпочтительно от 10 до 80 f и особенно предпочтительно от 20 до 50 f. В этих диапазонах получаемая смешанная пряжа будет иметь более хорошую дисперсию непрерывного волокна (B) из термопластической смолы в ней.

[0053]

В этом изобретении предпочтительно использовать от 1 до 100 пучков непрерывных волокон из термопластической смолы для того, чтобы изготавливать одну смешанную пряжу, которая более предпочтительно представляет собой от 1 до 50 пучков и даже более предпочтительно от 3 до 25 пучков. В этих диапазонах эффект данного изобретения будет продемонстрирован более эффективно.

Общая тонина непрерывного волокна из термопластической смолы, используемого для создания одной смешанной пряжи, предпочтительно составляет от 200 до 12000 дтекс и более предпочтительно от 1000 до 6000 дтекс. В этих диапазонах эффекты данного изобретения будут продемонстрированы более эффективно.

Общее число волокон непрерывного волокна (B) из термопластической смолы, используемых для создания одной смешанной пряжи, предпочтительно составляет от 10 до 2000 f, более предпочтительно от 20 до 1600 f и даже более предпочтительно от 200 до 350 f. В этих диапазонах смешанная пряжа будет иметь усовершенствованную эффективность смешивания и, тем самым, получаемая трехмерная структура будет иметь усовершенствованные физические свойства и текстуру. При числе волокон, контролируемом до 10 f или более, открытые волокна будут более вероятно смешиваться равномерно. Между тем, при контроле до 2000 f или менее, область, в которой концентрируют любое волокно, возникает с меньшей вероятностью, что делает возможным получение более однородной смешанной пряжи.

Пучок непрерывных волокон из термопластической смолы, используемых в этом изобретении, предпочтительно имеет прочность при растяжении от 2 до 10 гс/д.

[0054]

<<<Композиция термопластической смолы>>>

Как описано выше, непрерывное волокно из термопластической смолы, используемое в этом изобретении, предпочтительно содержит композицию термопластической смолы, которая содержит термопластическую смолу b в качестве основного ингредиента, и более предпочтительно содержит композицию полиамидной смолы, которая содержит полиамидную смолу в качестве основного ингредиента.

[0055]

Композиция термопластической смолы, используемая в этом изобретении, может содержать эластомерный компонент.

Эластомерный компонент, используемый здесь, включает известные эластомеры, такие как эластомер на основе полиолефина, эластомер на основе диена, эластомер на основе полистирола, эластомер на основе полиамида, эластомер на основе сложного полиэфира, эластомер на основе полиуретана, фтор-содержащий эластомер и эластомер на основе силикона и предпочтительно представляет собой эластомер на основе полиолефина и эластомер на основе полистирола. С целью усовершенствования совместимости с полиамидной смолой также предпочтительно используют эластомеры, которые модифицируют с использованием α,β-ненасыщенных карбоновых кислот и их ангидридов, или акриламид и его производные, в присутствии или отсутствии радикального инициатора.

[0056]

Количество расхода эластомерного компонента, при смешивании с композицией термопластической смолы, предпочтительно составляет от 5 до 25% по массе композиции термопластической смолы.

[0057]

В композицию термопластической смолы, используемую в этом изобретении, допустимо добавлять добавки, такие как антиоксидант, термостабилизатор и другие стабилизаторы, модификатор устойчивости к гидролизу, стабилизатор погодных воздействий, матирующее средство, поглотитель УФ, зародышеобразователь, пластификатор, дисперсионную добавку, замедляющее горение средство, антистатическое средство, средство против окрашивания, средство против гелеобразования, красящее вещество и средство для высвобождения из формы, при условии, что не оказывают нежелательного влияния на цель и эффекты данного изобретения. Подробности о добавках можно найти в описании в абзацах [0130]-[0155] в JP-B1-4894982, содержание которых включено посредством ссылки в это описание. Композиция термопластической смолы, используемой в этом изобретении, также может содержать наполнитель, но предпочтительно не содержит наполнитель. Более конкретно, это обозначает, что содержание наполнителя в композиции термопластической смолы составляет 3% по массе или меньше.

[0058]

Один предпочтительный вариант осуществления композиции термопластической смолы, используемой в этом изобретении, является таким, что полиамидная смола составляет 70% по массе или больше (предпочтительно 80% по массе или больше и более предпочтительно 90% по массе или больше) композиции термопластической смолы.

[0059]

<<<Полиамидная смола>>>

В качестве примера полиамидной смолы, используемой в этом изобретении, приведен полиамид 4, полиамид 6, полиамид 11, полиамид 12, полиамид 46, полиамид 66, полиамид 610, полиамид 612, полигексаметилен терефталамид (полиамид 6T), полигексаметилен изофталамид (полиамид 6I), полиамид 66/6T, поликсилиленадипамид, поликсилиленсебацамид, поликсилилендодекамид, полиамид 9T, полиамид 9MT и полиамид 6I/6T.

[0060]

Среди этих полиамидных смол, принимая во внимание пригодность к наращиванию и термостойкость, полиамидная смола предпочтительно содержит структурное звено, полученное из диамина, и структурное звено, полученное из дикарбоновой кислоты, где полиамидная смола, полученная из ксилилендиамина, (иногда обозначаемая как «полиамид на основе XD» далее в настоящем описании) предпочтительно составляет 50 моль % или больше структурного звена, полученного из диамина. Использование слабо гигроскопического полиамида, такого как полиамид на основе XD, полиамид 11 или полиамид 12, будет более эффективно подавлять образование пузырей в получаемой трехмерной структуре.

Когда полиамидная смола представляет собой смесь, доля полиамида на основе XD в полиамидной смоле предпочтительно составляет 50% по массе или больше и более предпочтительно 80% по массе или больше.

[0061]

Полиамид на основе XD предпочтительно является таким, что 70 моль % или больше, более предпочтительно 80 моль % или больше, даже более предпочтительно 90 моль % и особенно предпочтительно 95 моль % или больше структурного звена, полученного из диамина, получают из метаксилилендиамина и/или параксилилендиамина, и таким, что предпочтительно 50 моль % или больше, более предпочтительно 70 моль % или больше, даже более предпочтительно 80 моль % или больше, еще более предпочтительно 90 моль % или больше и еще более предпочтительно 95 моль % или больше структурного звена, полученного из дикарбоновой кислоты, получают из алифатической α,ω-дикарбоновой кислоты с неразветвленной цепью, предпочтительно имеющей от 4 до 20 атомов углерода.

[0062]

Диамины, используемые в качестве начального диаминного компонента полиамида на основе XD, но отличные от метаксилилендиамина и параксилилендиамина, включают алифатические диамины, такие как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекакаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклические диамины, такие как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декалин и бис(аминометил)трициклодекан; и ароматические диамины, такие как простой бис(4-аминофениловый) эфир, парафенилендиамин и бис(аминометил)нафталин, среди которых каждое отдельное соединение можно использовать независимо или два или больше соединений можно комбинировать для использования.

Когда диамины, отличные от ксилилендиамина, используют в качестве диаминного компонента, такой диамин предпочтительно составляет меньше чем 50 моль %, предпочтительно 30 моль % или меньше, более предпочтительно от 1 до 25 моль % и особенно предпочтительно от 5 до 20 моль %.

[0063]

В качестве примера алифатической α,ω-дикарбоновой кислоты с неразветвленной цепью, имеющей от 4 до 20 атомов углерода, подходящим образом используемой в качестве начального компонента дикарбоновой кислоты для полиамидной смолы, приведены алифатические дикарбоновые кислоты, такие как янтарная кислота, глутаровая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, ундекандиоевая кислота и додекандиоевая кислота, которые можно использовать независимо или можно использовать в виде смеси двух или больше соединений. Среди них, адипиновая кислота или себациновая кислота является предпочтительной, поскольку полиамидная смола будет иметь температуру плавления, подходящую для формуемости. Себациновая кислота является более предпочтительной.

[0064]

Примеры компонента дикарбоновой кислоты, отличные от алифатической α,ω-дикарбоновой кислоты с неразветвленной цепью, имеющей от 4 до 20 атомов углерода, включают соединения фталевой кислоты, такие как изофталевая кислота, терефталевая кислота и ортофталевая кислота; и нафталиндикарбоновую кислоту, доступную в изомерах, включающих 1,2-нафталиндикарбоновую кислоту, 1,3-нафталиндикарбоновую кислоту, 1,4-нафталиндикарбоновую кислоту, 1,5-нафталиндикарбоновую кислоту, 1,6-нафталиндикарбоновую кислоту, 1,7-нафталиндикарбоновую кислоту, 1,8-нафталиндикарбоновую кислоту, 2,3-нафталиндикарбоновую кислоту, 2,6-нафталиндикарбоновую кислоту и 2,7-нафталиндикарбоновую кислоту. Каждое отдельное соединение можно использовать независимо или два или больше соединений можно комбинировать для использования.

[0065]

Когда дикарбоновую кислоту, отличную от алифатической α,ω-дикарбоновой кислоты с неразветвленной цепью, которая имеет от 4 до 20 атомов углерода, используют в качестве компонента дикарбоновой кислоты, предпочтительно использовать терефталевую кислоту или изофталевую кислоту с точки зрения формуемость и барьерной эффективности. Доля терефталевой кислоты или изофталевой кислоты в структурном звене, полученном из дикарбоновой кислоты, составляет 30 моль % или меньше, более предпочтительно от 1 до 30 моль % и, в частности, от 5 до 20 моль %.

[0066]

В качестве компонентов для образования полиамидной смолы, помимо диаминного компонента и компонента дикарбоновой кислоты, в качестве сополимеризуемого компонента можно использовать лактамы, такие как ε-капролактам и лауролактам; и алифатическую аминокарбоновую кислоту, такую как аминокапроновая кислота и аминоундекановая кислота, до тех пор, пока они не будут оказывать нежелательного влияния на эффекты данного изобретения.

[0067]

Полиамидная смола, используемая в настоящем изобретении, предпочтительно имеет среднечисловую молекулярную массу (Mn) от 6000 до 30000, которая более предпочтительно составляет от 8000 до 28000, даже более предпочтительно от 9000 до 26000, еще более предпочтительно от 10000 до 24000 и особенно предпочтительно от 11000 до 22000. В этих диапазонах дополнительно можно усовершенствовать термостойкость, модуль упругости, пространственную стабильность и пригодность к наращиванию.

[0068]

Среднечисловую молекулярную массу (Mn) в этом контексте задает следующее уравнение с использованием концентрации концевых аминогрупп [NH2] (мкэкв./г) и концентрации концевых карбоксигрупп [COOH] (мкэкв./г) в полиамидной смоле.

Среднечисловая молекулярная масса (Mn)=2000000/ ([COOH]+[NH2])

[0069]

Полиамидная смола, используемая в этом изобретении, предпочтительно имеет полидисперсность (средневесовая молекулярная масса/среднечисловая молекулярная масса (Mw/Mn)) от 1,8 до 3,1. Полидисперсность более предпочтительно составляет от 1,9 до 3,0 и даже более предпочтительно от 2,0 до 2,9. Контролируя полидисперсность в этих диапазонах, легче получать трехмерную структуру с превосходными механическими свойствами.

Полидисперсность полиамидной смолы можно контролировать, обычно посредством подходящего выбора типов и количеств инициатора или катализатора, используемого для полимеризации, и условий полимеризации, включая температуру, давление и длительность времени реакции. Альтернативно, также ее можно контролировать посредством смешивания полиамидных смол двух или больше типов, получаемых при различных условиях и имеющих различные усредненные молекулярные массы, или подвергая полиамидную смолу после полимеризации фракционной преципитации.

[0070]

Полидисперсность можно определять с помощью GPC в виде стандартного значения полиметилметакрилатного эквивалента, в частности, с использованием «HLC-8320GPC» из Tosoh Corporation в качестве оборудования, двух блоков «TSKgel Super HM-H» из Tosoh Corporation в качестве колонок, раствора трифторацетата натрия 10 ммоль/л в гексафторизопропаноле (HFIP) в качестве элюента, при концентрации смолы 0,02% по массе, температуре колонки 40°C, скорости потока 0,3 мл/мин и используя детектор показателя преломления (RI). Аналитическую кривую получают посредством растворения шести уровней концентрации PMMA в HFIP и измерения значений.

[0071]

Полиамидная смола, когда увлажнена, предпочтительно имеет сохранение модуля упругости при изгибе 85% или более. Контролируя сохранение модуля упругости при изгибе в таком диапазоне в увлажненном состоянии, наращиваемое изделие будет склонно вызывать не такое большое ухудшение физических свойств при высокой температуре и высокой влажности, а также вызывать меньшую деформацию или другие пространственные изменения.

Теперь, сохранение модуля упругости при изгибе полиамидной смолы в увлажненном состоянии определяют по соотношению (%) модуля упругости при изгибе у образца для теста на сгибание при абсорбции воды 0,5% по массе и модуля упругости при изгибе образца для теста на сгибание при абсорбции воды 0,1% по массе, где тестируемый образец получают посредством отливки полиамидной смолы в соответствии с JIS K7171. Более высокие значения сохранения обозначают, что модуль упругости при изгибе менее вероятно будет снижен в увлажненном состоянии. Модуль упругости при изгибе в этом контексте обозначает значение, получаемое при измерении в соответствии с JIS K7171.

Сохранение модуля упругости при изгибе в увлажненном состоянии более предпочтительно составляет 90% или более и даже более предпочтительно 95% или более.

Сохранение модуля упругости при изгибе полиамидной смолы в увлажненном состоянии можно контролировать, например, на основе доли смешения параксилилендиамина и метаксилилендиамина. Чем выше доля параксилилендиамина, тем лучше сохранение модуля упругости при изгибе. Альтернативно, также его можно контролировать на основании кристалличности образца для теста на сгибание.

[0072]

Абсорбция воды полиамидной смолой, когда измеряют путем погружения образца для теста на сгибание, отлитого в соответствии с JIS K7171, в воду при 23°C на неделю, который затем вынимают, вытирают воду и проводят измерение незамедлительно после этого, предпочтительно составляет 1% по массе или меньше, более предпочтительно 0,6% по массе или меньше и даже более предпочтительно 0,4% по массе или меньше. В этих диапазонах наращиваемое изделие будет менее вероятно деформировано из-за абсорбции воды и будет иметь меньше пустот, сформированных в нем, поскольку можно подавлять образование пузырьков воды во время плавления термопластической смолы b.

[0073]

Полиамидная смола, подходящим образом используемая здесь, имеет концентрацию концевых аминогрупп ([NH2]) предпочтительно меньше чем 100 мкэкв./г, более предпочтительно от 5 до 75 мкэкв./г и даже более предпочтительно от 10 до 60 мкэкв./г; и концентрацию концевых карбоксигрупп ([COOH]) предпочтительно меньше чем 150 мкэкв./г, более предпочтительно от 10 до 120 мкэкв./г и даже более предпочтительно от 10 до 100 мкэкв./г. Полиамидная смола при этих значениях концентраций концевых групп будет склонна стабилизировать ее вязкость при переработке в пленку или волокно и усовершенствовать способность реагировать с карбодиимидным соединением, описанным далее.

[0074]

Отношение концентрации концевых аминогрупп и концентрации концевых карбоксигрупп ([NH2]/[COOH]) предпочтительно составляет 0,7 или менее, более предпочтительно 0,6 или менее и особенно предпочтительно 0,5 или менее. Если отношение составляет больше чем 0,7, полиамидная смола может столкнуться с трудностями при контроле молекулярной массы во время полимеризации.

[0075]

Концентрацию концевых аминогрупп можно определять посредством растворения 0,5 г полиамидной смолы в 30 мл смешанного растворителя из фенола/метанола (4:1) при 20-30°C при перемешивании и посредством титрования раствора с использованием 0,01 Н соляной кислоты. Концентрацию концевых карбоксигрупп можно определять посредством растворения 0,1 г полиамидной смолы в 30 мл бензилового спирта при 200°C, куда добавляют 0,1 мл раствора фенолового красного при 160-165°C, и посредством титрования раствора титрующим веществом, полученным посредством растворения 0,132 г KOH в 200 мл бензилового спирта (0,01 моль KOH на литр), где конечную точку обнаруживают на основании изменения окраски с желтой на красную, которая после этого остается красной, чтобы вычислять концентрацию.

В отношении способа получения полиамидной смолы можно обратиться к описанию в абзацах с [0052] до [0053] в JP-A-2014-173196, содержание которых включено по ссылке в это описание.

[0076]

В этом изобретении, полиамидная смола предпочтительно имеет температуру плавления от 150 до 310°C, которая более предпочтительно составляет от 180 до 300°C и даже более предпочтительно от 180 до 250°C.

Полиамидная смола также предпочтительно имеет точку перехода в стеклообразное состояние от 50 до 100°C, которая более предпочтительно составляет от 55 до 100°C и, в частности, от 60 до 100°C. В этих диапазонах, термостойкость будет склонна к усовершенствованию.

[0077]

Теперь, температуру плавления в этом изобретении определяют по температуре, при которой эндотермический пик, наблюдаемый при DSC (дифференциальная сканирующая калориметрия), достигает максимальной температуры. Точку перехода в стеклообразное состояние определяют посредством после нагрева и плавления образца, чтобы устранить влияние на кристаллизуемость, обусловленное посредством термической истории, и последующего повторного нагрева образца.

В измерении используют аппарат DSC, приблизительно 1 мг образца, газообразный азот в качестве газа атмосферы при скорости потока 30 мл/мин и скорости нагрева 10°C/мин. Образец нагревают от комнатной температуры вплоть до прогнозируемой температуры плавления или более, и температуру плавления можно определять по температуре, при которой эндотермический пик достигает максимума в процессе плавления. Затем расплавленную полиамидную смолу быстро охлаждают на сухом льду и снова нагревают при скорости нагрева 10°C/мин вплоть до температуры плавления или более, чтобы определять точку перехода в стеклообразное состояние и температуру плавления. Аппарат DSC, используемый здесь, например, представляет собой DSC-60 из Shimadzu Corporation.

[0078]

<<Средство обработки для непрерывного волокна (B) из термопластической смолы>>