Усовершенствования прессовых подушек - RU2429970C2

Код документа: RU2429970C2

Чертежи

Описание

Настоящее изобретение относится к прессовой подушке для использования в ламинирующем прессе для изготовления листов слоистых пластиков (ламината), таких как декоративных ламинатов, ламинированных половых досок, и плат для печатных схем, в одноэтажных и многоэтажных прессах низкого давления и высокого давления.

Назначение прессовой подушки состоит в том, чтобы компенсировать изменения плотности в прессуемом листе ламината и таким образом обеспечивать равномерное давление на все части листа. Кроме того, прессовая подушка компенсирует любую шероховатость в поверхностях плит самого пресса и любой прогиб или наклон плит под давлением. Кроме того, это помогает изготовлять плоский ровный плотный ламинат. Таким образом, важно, чтобы прессовая подушка была эластичной и отличалась естественной упругостью для компенсации вышеупомянутых изменений плотности и шероховатости поверхности плит пресса, а также для разжатия после каждой операции прессования и возвращения в первоначальную форму, чтобы обеспечить возможность использовать ее снова. Способность прессовой подушки после каждой операции прессования самостоятельно принимать исходную форму представляет собой важную характеристику, которая помогает обеспечить длительный срок службы и сократить время простоя пресса, пока производят замену прессовой подушки.

Поэтому, как правило, обычная прессовая подушка представляет собой плотно переплетенную комбинацию неасбестовой пряжи, отличающейся высокой жаропрочностью, и металлической проволоки. Металлическую проволоку используют, чтобы обеспечить хорошую передачу высокой температуры через подушку к листу ламината. С другой стороны, неметаллическая пряжа придает подушке пружинистость и упругость, необходимые для разжимания подушки после каждой операции прессования. Относительная пропорция двух типов материала является основным фактором при конструировании прессовой подушки для конкретной цели. Обычно достигают компромисса между переносом высокой температуры и пружинистостью или упругостью, в зависимости от конкретного случая.

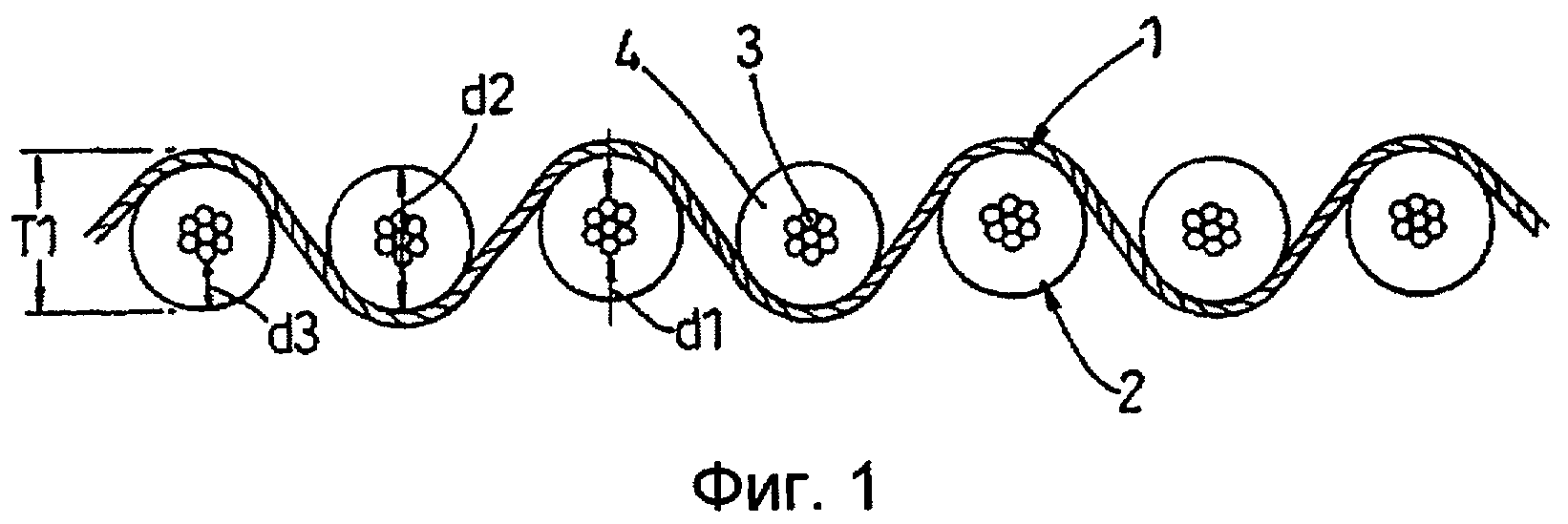

Обычная прессовая подушка описана в европейской заявке ЕР 0735949 А1. Подушка содержит тканый материал из жаропрочных волокон, например, медной проволоки, в котором значительная часть основы или поперечных волокон ткани включает силиконовый эластомер. Практически, как показано на Фиг.1, основу 1 обычно выполняют из скрученной или переплетенной латунной или медной проволоки, а поперечные волокна 2 обычно выполняют из покрытой силиконом металлической проволоки, в частности из скрученной или переплетенной медной проволоки 3, покрытой защитной оболочкой 4, выполненной экструзионным способом из силикона. Благодаря наличию силикона 4, такая прессовая подушка отличается высокой упругостью и пружинистостью, тогда как металлическая проволока обеспечивает хорошую передачу высокой температуры через подушку от плит пресса к сжимаемому материалу.

До настоящего времени медная проволока, покрытая оболочкой из силикона, представляла собой медный канатик, включающий семь скрученных или переплетенных одиночных жил диаметром 0,2 мм. Скрученная проволока содержит проволоку, в которой волокна подвергнуты принудительному и управляемому скручиванию с одной из семи жил, формирующей сердечник, вокруг которого обернуты другие шесть жил. Такой канатик 5 проиллюстрирован на Фиг.2, причем жила, формирующая центральный сердечник 6, окружена шестью жилами 7, которые обвиты вокруг нее. Если диаметр каждой жилы 6, 7 равен 0,2 мм, то общий диаметр d1 всего канатика (см. Фиг.1) равен 0,6 мм. Напротив, переплетенная проволока включает проволоку, в которой жилы искривлены случайным способом, и ни одна из них не занимает центральную позицию. Полный диаметр такой переплетенной проволоки также равен примерно 0,6 мм, если использованы семь одиночных жил диаметром 0,2 мм каждая. Степень переплетения жил в переплетенной или скрученной проволоке для основы 1 и поперечных волокон 2, называемая «шагом скрутки», обычно составляет 15 мм. Шаг скрутки представляет собой длину изготовленного канатика, необходимую для оборота всех жил при скрутке на 360 градусов.

При покрытии силиконом внешний диаметр d2 поперечных волокон 2 с силиконовым покрытием обычно равен 1,4 мм, и, таким образом, толщина стенки d3 силиконового покрытия равна 0,4 мм. Как правило, начальная толщина Т1 (см. Фиг.1) тканых прессовых подушек, изготовленных из такой покрытой силиконом проволоки, равна примерно 2,5 мм, но после относительно короткого использования толщина подушки уменьшается примерно до 2,0 мм. Причина в том, что проволока основы вжимается в силикон поперечных волокон. В этом состоянии прессовая подушка обычно выдерживает 200 000 циклов прессования, после чего она приходит в негодность. Подушка изнашивается, потому что при использовании тканая структура, в конечном счете, сглаживается до такой степени, что прессовая подушка неспособна разжиматься после каждой операции прессования, и подушка теряет свою упругость и пружинистость.

Прессовые подушки используют в прессах, создающих среднее удельное давление примерно 35 кг на кв. см, так что полная нагрузка на один квадратный метр материала прессовой подушки равна 350000 Кг. Типовая прессовая подушка включает примерно 550 вставок поперечных волокон на метр длины и 900 нитей основы на метр ширины. Это означает, что квадратный метр прессовой подушки содержит обычно 550×900=495000 точек пересечения, к каждой из которых при использовании приложена нагрузка примерно 0,707 Кг во время каждого цикла сжатия пресса. Во время использования в каждой точке пересечения проволока основы 1 очень быстро врезается в силиконовое покрытие 4 поперечных волокон 2, и, перед деформацией пересекающейся проволоки вследствие приложенного давления, две проволоки 1, 3 каждая диаметром 0,6 мм приходят в контакт друг с другом. Это схематично проиллюстрировано на Фиг.3 (силикон не показан). После длительного использования прессовой подушки две пересекающиеся проволоки 1, 3 плотно вжимаются друг в друга, и их общая толщина, которая в начале эксплуатации равна 0,6 мм + 0,6 м = 1,2 мм, может уменьшиться примерно до 0,8 мм. Это обычная конечная толщина прессовой подушки, когда она приходит в изношенное состояние и прекращает действовать как гибкое средство компенсации. Силикон к этому времени принужден заполнить междоузлия проволочной сетки, сформированной пересекающейся проволокой 1, 3, и, таким образом, точки пересечения проволоки принимают на себя полную нагрузку.

Число циклов прессования, которое выдерживает обычная подушка, подобная описанной выше, до прихода в негодность, в очень большой степени зависит от характера прессуемых ламинатных листов. Декоративные ламинаты отличаются естественной пружинистостью и упругостью, поэтому во время операции прессования они также помогают обеспечить необходимую компенсацию. Тем не менее, ламинатные половые доски, изготовленные из фибролита средней и высокой плотности, отличаются очень малой естественной пружинистостью, и, как выяснилось, обычные прессовые подушки, подобные описанным выше, изнашиваются относительно быстро, когда их используют для прессования ламинатов этого типа.

Задача настоящего изобретения состоит в том, чтобы обеспечить прессовую подушку, которая сохраняет свою пружинистость и способность компенсации при большем количестве циклов прессования, чем обычная прессовая подушка, без уменьшения способности к теплопередаче.

Согласно настоящему изобретению предложена прессовая подушка для использования при прессовании ламината, содержащая тканый материал из жаропрочных жил, в котором, по меньшей мере, основа и/или поперечные волокна содержит сердечник, составленный из ряда жил внутри оболочки из эластомерного материала, и, по меньшей мере, другая - основа или поперечные волокна содержит металлические жилы, и отличающаяся тем, что жилы, составляющие сердечник, расположены по существу параллельно друг другу и продольной оси сердечника.

Следует отметить, что требование, чтобы жилы, составляющие сердечник, располагались, по существу, параллельно друг другу и продольной оси сердечника, относится ко всей прессовой подушке. Следовательно, сердечник может включать группу жил, которые были свободно переплетены или собраны в пучок.

Предпочтительные отличительные признаки изобретения описаны в зависимых пунктах приложенной формулы изобретения.

Настоящее изобретение далее будет описано на примерах со ссылками на сопровождающие чертежи, на которых:

Фиг.1 показывает сечение в увеличенном масштабе обычной прессовой подушки до использования;

Фиг.2 показывает перспективный вид отрезка поперечной жилы с металлическим сердечником, являющейся частью прессовой подушки, показанной на Фиг.1;

Фиг.3 показывает схематический перспективный вид точки пересечения поперечной жилы и жилы основы прессовой подушки, показанной на Фиг.1, при этом силикон прессовой подушки не показан;

Фиг.4 показывает схематическое поперечное сечение пресса для ламината, иллюстрирующее прогиб подушечных пластин пресса, использующего обычные прессовые подушки;

Фиг.5 показывает перспективный вид отрезка поперечной жилы с металлическим сердечником, являющейся частью прессовой подушки в соответствии с настоящим изобретением;

Фиг.6 показывает сечение поперечной жилы, являющейся частью прессовой подушки, согласно первому варианту осуществления в соответствии с настоящим изобретением, включающей металлический сердечник, как показано на Фиг.5, до использования;

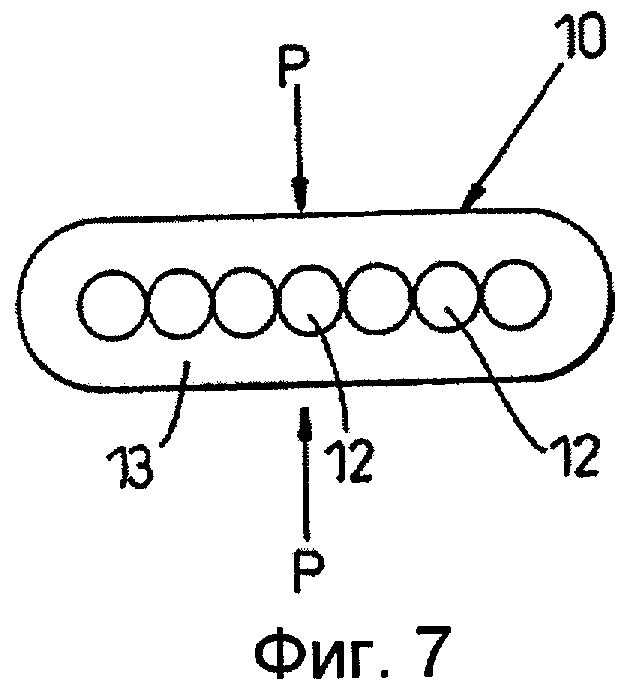

Фиг.7 показывает сечение, подобное изображенному на Фиг.6, но жилы поперечных волокон показаны во время использования и под давлением;

Фиг.8 показывает схематический перспективный вид точки пересечения, подобный изображенному на Фиг.3, но для прессовой подушки в соответствии с настоящим изобретением; и

Фиг.9 показывает вид поперечной жилы, подобный изображенному на Фиг.6, но в соответствии с другим вариантом осуществления.

Прессовая подушка, согласно настоящему изобретению, подобна подушке, известной из уровня техники, тем, что она включает тканый материал из жаропрочных жил, причем, по меньшей мере, или основа, или поперечные волокна включают сердечник, составленный из ряда жил внутри оболочки из эластомерного материала. Отличие настоящего изобретения от известного уровня техники состоит в структуре жил, которые покрыты эластомерной оболочкой. В нижеследующем описании, жилы, покрытые эластомерной оболочкой, будут упомянуты как поперечные жилы, а другие жилы будут упомянуты как жилы основы, но следует отметить, что также возможна и противоположная структура с жилами, покрытыми эластомерным материалом, которые использованы в основе. Также может быть использована структура, в которой эластомерным материалом покрыты одновременно и жилы основы, и поперечные жилы. Кроме таких жил, в прессовую подушку также могут быть включены жилы других типов, например неметаллические жилы, такие как волокна из полиэфира и стекловолокно, а также проволока, обернутая полиамидным волокном. Кроме того, также могут быть использованы смешанные структуры, например проволока из меди или нержавеющей стали, обернутая обычным способом волокном из ароматических полиамидов.

Также следует отметить, что эластомерная оболочка не обязательно должна быть выполнена из силикона, как описано в ЕР 0735949 А1, но может включать любой эластомерный материал, например каучук. Тем не менее предпочтительно оболочка состоит из силоксана, например силикона или фторосиликона. Оболочка может быть применена к сердечнику с использованием любого подходящего процесса. В большинстве случаев оболочку формируют экструзией эластомерного материала по сердечнику обычным способом.

Жилы сердечника предпочтительно представляют собой металлические жилы, но могут включать любое из следующего, а именно медную проволоку, латунную проволоку, проволоку из нержавеющей стали, проволоку из медных сплавов, арамидную пряжу, стекловолокно или стеклопряжу, и волокно из ароматических полиамидов. Выбор используемых жил зависит от назначения прессовой подушки, заданного уровня теплопередачи и упругости или необходимой пружинистости. Основу также выбирают в зависимости от назначения прессовой подушки. Основу переплетают с поперечными жилами от вершины до основания подушки. Поэтому она формирует канал теплопередачи через подушку. С этой целью основа обычно содержит металлические жилы и может быть выполнена из металлической проволоки, в частности из медной проволоки, изготовленной из чистой меди или медных сплавов, которые отличаются высокой теплопроводностью.

Вариант осуществления осуществления прессовой подушки, согласно изобретению, в поперечном сечении может быть подобен подушке, изображенной на Фиг.1, в которой основа 1 содержит металлическую проволоку, и поперечные волокна 2 содержат нити с сердечником 3 из отдельных жил, окруженных оболочкой 4 из эластомерного материала. Тем не менее, как упомянуто выше, структура поперечных волокон согласно изобретению отличается от структуры известного уровня техники, и различные варианты осуществления осуществления настоящего изобретения далее будут описаны более подробно со ссылкой на Фиг.5-9.

На Фиг.5 и 6 показаны нити поперечных волокон согласно первому варианту осуществления, которые включают сердечник 11 из металлической проволоки, выполненный из ряда по существу параллельных металлических жил 12, которые значительно не скручены вместе внутри оболочки 13 из эластомерного материала. Структура сердечника 11 показана на Фиг.5. Как видно из чертежа, жилы 12, составляющие сердечник, представляют собой пучок, в котором все жилы по существу параллельны друг другу и продольной оси сердечника 11. Предпочтительно жилы 12 не переплетены или не скручены, но следует отметить, что если укладка достаточно длинная по сравнению с шириной прессовой подушки, то может быть использован сердечник 11, в котором жилы 12 переплетены или скручены свободно, но причем в пределах масштаба прессовой подушки они по существу почти параллельны друг другу.

Смысл обеспечения того, чтобы жилы 12 лежали по существу параллельно, становится ясен, когда прессовая подушка находится в использовании и сжата в процессе прессования ламината давлением, примененным в направлении стрелок Р, как показано на Фиг.7, при этом жилы 12 внутри сердечника 11 могут перемещаться относительно друг друга и потому имеют тенденцию к уплощению, как показано на Фиг.8. Напротив, в известном уровне техники сердечник 6 неспособен к такому уплощению при сжатии из-за скрученного взаимного положения жил 12 и короткого шага скрутки. Толщина такого сердечника после начальной деформации остается прежней даже при значительном давлении пресса для ламината.

Если внутри сердечника 11 используют семь параллельных жил 12 вместо семи скрученных жил, как используют в прессовой подушке уровня техники, то применение номинального давления уплощает (сплющивает) сердечник 11 до полной толщины 0,2 мм. Точно также, если нити основы 14 также содержат ряд по существу параллельных металлических жил 15, например семь параллельных жил, то они также сплющиваются при использовании под давлением до полной толщины 0,2 мм. Как схематично проиллюстрировано на Фиг.8 без изображения эластомерного материала, каждая точка пересечения основы 14 с поперечными волокнами 10 сводит вместе жилы, толщина каждой из которых равна 0,2 мм, так, что полная толщина жил в точках пересечения равна примерно только 0,4 мм, вместо примерно 1,2 мм в предшествующем уровне техники. Кроме того, общее количество точек пересечения между металлическими жилами, используемыми в подушке, значительно увеличено. Прессовая подушка, которая включает 550 поперечных волокон на метр длины и 900 нитей основы на метр ширины, теперь содержит (550×7)×(900×7)=24255000 точек пересечения на один квадратный метр. В обычном прессе это уменьшает нагрузку в каждой точке пересечения, во время использования на 98% или до 0.01443 Кг, то есть 350,000/24,255,000. С другой стороны, каждая точка пересечения, которая прежде включала 1×1 жилу, теперь, по сути, содержит 7×7=49 точек пересечения. Это обеспечивает эффективное увеличение количества точек пересечения на 98%.

Основу с вышеупомянутой структурой, в которой каждая нить основы 14 содержит ряд по существу параллельных металлических жил 15, трудно обрабатывать. Поэтому предпочтительно основа содержит металлические жилы 15, диаметр каждой из которых равен примерно 0,2 мм, с шагом скрутки, по меньшей мере, 25 мм. Такой шаг скрутки представляет собой усовершенствование по сравнению с обычным шагом 15 мм, потому что чем больше шаг скрутки, и, следовательно, меньше количество скруток в металлических жилах 15, тем лучше.

На практике, в тканой прессовой подушке, основа лежит над и под поперечными волокнами. В прессовой подушке, в которой нить основы 14 содержит семь по существу параллельных металлических жил 15, действие давления на прессовую подушку сжимает параллельные жилы основы 14 в эластомерной оболочке 13 до толщины, эквивалентной их индивидуальному диаметру 0,2 мм, и выравнивает поверхность основы на одном уровне с поверхностью поперечных волокон. Это составляет половину доступной толщины стенки оболочки, если обычная толщина стенки равна примерно 0,4 мм, и, следовательно, между нитями поперечных волокон и основой остается прослойка толщиной 0,2 мм. Эта прослойка позволяет индивидуальным жилам основы 14 диаметром 0,2 мм свободно лежать в оболочке и обеспечивает защиту для них. В предшествующем уровне техники основа из скрученных жил с полным диаметром 0,6 мм при сжатии обеспечит прослойку оболочки толщиной примерно 0,6 мм, но поскольку толщина стенки оболочки равна примерно лишь 0,4 мм, то это означает, что оболочка быстро будет прорезана насквозь, и металлические нити основы и поперечных волокон почти немедленно войдут в контакт друг с другом при использовании прессовой подушки.

Уменьшение толщины металлического сердечника 11 во время сжатия по сравнению с уровнем техники имеет следствием два преимущества. Во-первых, толщина подушки непосредственно во время сжатия значительно меньше, чем толщина подушки согласно уровню техники, и, следовательно, поверхность горячей плиты пресса расположена более или менее ближе к его прессующей пластине. Это увеличивает передачу тепла к прессуемому ламинату. Во вторых, вышеупомянутая подушка из эластомерного материала улучшает восстановление прессовой подушки после сжатия, поэтому способность к компенсации у подушки улучшена. Тем не менее поскольку подушка имеет то же самое число нитей основы, проходящих от верхней поверхности до нижней поверхности подушки, естественная способность теплопередачи подушки не пострадает. Эти преимущества далее будут рассмотрены более подробно.

Как показано на Фиг.4, в обычном ламинирующем прессе доска 20, которую сжимают между двумя плитами 21 пресса, расположена между двумя металлическими прессовыми пластинами 22 и двумя прессовыми подушками 23. Прессовые подушки 23 расположены каждая между одной из прессовых пластин 22 и одной из плит 21. Прессовые пластины 22 и прессовые подушки 23 обычно больше по ширине и длине, чем сжимаемая доска. Это создает краевую область m не поддержанной прессовой пластины 22, которая принимает давление от плит 21 пресса, переданное через прессовые подушки 23. Поскольку для прессовой пластины 22 вокруг края доски 20 нет опоры, то прессовые пластины 22 имеют тенденцию к изгибу с использованием краев доски 20 в качестве точки опоры, как обозначено стрелкой f. Это действие вызывает дефекты, так называемые «белые пятна», которые возникают на доске из-за изгиба, отодвигающего прессовые пластины 22 от доски 20, вызванного ненормально высоким давлением по краям доски, которые действуют как точки опоры, и результирующим пониженным давлением на расстоянии в пределах 5 см от края доски 20. Эта проблема усугублена в углах доски 20, где пересечены продольный и поперечный края. Это вызывает высокое давление в углу доски 20 и соответствующее падение давления в небольшой области, обычно на расстоянии от 5 см до 10 см от угла доски 20. «Белые пятна» возникают там, где к доске 20 приложено недостаточное давление, чтобы удовлетворительно закончить процесс прессования.

Следует отметить, что изгибающий момент, приложенный к каждой не поддержанной прессующей пластине 22, соразмерен разнице толщин между сжатыми прессовыми подушками 23 выше и ниже доски 30 и слегка сжатой прессовой подушкой 23 в краевой области m. В общем случае эта разница в толщине, как линейная функция, меняется в прямой пропорции к толщине используемой прессовой подушки 23. Следовательно, прессовая подушка с уменьшенной толщиной обеспечивает уменьшенную разницу в толщине между ее сжатой областью и областью края m, и поэтому обеспечивает уменьшенное действие изгиба на не поддержанную область прессующей пластины. Из этого следует, что предпочтительно изготавливать такие прессовые подушки, толщина которых, согласно настоящему изобретению, уменьшена по сравнению с обычной подушкой, разумеется, без уменьшения способности подушки к компенсации. Тем не менее прессовые подушки в соответствии с настоящим изобретением также улучшают свое восстановление после сжатия так, что способность к компенсации подушки также улучшена. Это преимущество будет рассмотрено ниже более подробно.

Как упомянуто выше, необходим компромисс между теплопередачей и упругостью или пружинистостью любой данной прессовой подушки в соответствии с ее назначением. Тем не менее улучшенное восстановление после сжатия прессовой подушки в соответствии с настоящим изобретением означает, что может быть принят во внимание новый компромисс, при котором внешний диаметр эластомерной оболочки уменьшен от обычного значения 1,4 мм до, например, 1,15 мм. Если, в то же самое время, семь параллельных жил 12 сердечника 11 заменены тремя параллельными жилами (см. ниже), то сокращение объема материала оболочки для вставки поперечных волокон составляет примерно 27%. Это может привести к значительной экономии стоимости материала оболочки, в частности, если использован дорогой материал, например, фторосиликон. Тем не менее сокращение толщины нитей поперечных волокон 10 означает, что число поперечных волокон на метр подушки может быть увеличено от примерно 600 до примерно 710, то есть на 18%. Это обеспечивает два преимущества. Во-первых, поскольку основа переплетена с поперечными волокнами и формирует «сквозной» теплопровод, то общее количество «сквозных» проводников увеличено при том же самом содержании. Таким образом, это улучшает способность подушки передавать тепло и позволяет уменьшить продолжительность цикла прессования. Во-вторых, увеличение числа поперечных волокон на 18% компенсирует уменьшение пружинистости подушки, вызванной сокращением диаметра эластомерной оболочки. Общее количество эластомерного материала в подушке уменьшено еще на 14%, но благодаря новой структуре поперечных волокон подушка показывает тот же самый уровень пружинистости и имеет ту же самую способность компенсации, как и прежде, но с улучшенной теплопередачей.

В другом варианте осуществления поперечных волокон вместо семи параллельных жил 12, формирующих сердечник 11, использованы три параллельных жилы 12. В большинстве случаев семь параллельных жил 12 включают медную проволоку. Однако подобная прочность такого многожильного сердечника 11 может быть достигнута при использовании трех жил 12 из нержавеющей стали, формирующих сердечник 11. Использование нержавеющей стали, таким образом, предпочтительно, потому что такой материал помогает устранить любые проблемы, связанные с металлической усталостью, влияющей на пружинистость подушки.

Варианты осуществления поперечных волокон в соответствии с настоящим изобретением, как описано выше, все включают сердечник 11, представляющий собой пучок по существу параллельных жил, как показано на Фиг.6, который сминается под давлением так, что жилы 12 перемещаются относительно друг друга и уплощаются, как показано на Фиг.7. В другом варианте осуществления поперечных волокон, как показано на Фиг.9, жилы 12 уложены по существу параллельно друг другу и продольной оси по существу в одной плоскости с сердечником 11, когда к ним не приложено давление. Такая конфигурация жил может быть выполнена экструзией эластомерной оболочки 13 в некруглом профиле. Для такой экструзии может потребоваться выполненная в соответствующей форме экструзионная головка, предпочтительно эллиптическая экструзионная головка, как показано на Фиг.9, хотя могут быть использованы и другие формы, например квадратная или прямоугольная форма. Жилы 12 также могут быть уложены рядами в форме матрицы, а не в одиночной плоскости.

Следует отметить, что настоящее изобретение обеспечивает прессовую подушку, которая сохраняет свою пружинистость и способность компенсации при большем количестве циклов прессования, чем обычная прессовая подушка, без всякой потери способности к теплопередаче. Кроме того, такие подушки могут быть изготовлены с увеличенным количеством эластомерного материала и, следовательно, с расширенной способностью компенсации опять же без всякого ущерба для способности к теплопередаче. Как правило, замену прессовых подушек осуществляют во время эксплуатации, когда их свойства компенсации утрачены из-за неспособности эластомерного материала восстанавливать первоначальную форму. Большая степень компенсации, достигнутая при использовании подушек согласно настоящему изобретению, уже сама по себе является преимуществом, но она также продлевает срок службы подушки по следующим причинам.

1. Эластомерный материал остается неповрежденным в течение более длительного периода, потому что металлические жилы основы не вырезаются в нем.

2. Количество металлической проволоки, используемой в подушке, может быть тем же самым, что и в подушках предшествующего уровня техники, но полная толщина металлической проволоки, формируемая во время использования, значительно меньше. Это означает, что эластомерный материал составляет большее процентное содержание в полной толщине подушки и, таким образом, создает улучшенное «пружинное» действие.

3. Нижележащий металлический ячеистый каркас может ограничивать восстановление эластомерного материала во время каждого цикла прессования, когда снимают давление. Настоящее изобретение эффективно формирует ячеистый каркас при использовании проволоки диаметром 0,2 мм, вместо проволоки диаметром 0,6 мм, и такой каркас отличается лучшей естественной гибкостью и меньше сдерживает восстановление формы эластомерного материала.

Реферат

Изобретение относится к прессовым подушкам для ламинирующих прессов, предназначенных для изготовления листов слоистых пластиков. Подушка содержит тканый материал из жаропрочных жил. По меньшей мере, основа и/или поперечные волокна тканого материала содержат сердечник, выполненный из множества жил. Указанные жилы расположены внутри оболочки из эластомерного материала. По меньшей мере, другая часть основы или поперечных волокон содержит металлические жилы. Жилы, составляющие сердечник, расположены по существу параллельно друг другу и продольной оси сердечника. В результате обеспечивается сохранение упругости и способности компенсации при большом количестве циклов прессования без уменьшения способности к теплопередаче. 14 з.п. ф-лы, 9 ил.

Комментарии