Устройство для пневматического текстурирования по меньшей мере одной комплексной нити - RU2046849C1

Код документа: RU2046849C1

Чертежи

Описание

Изобретение относится к устройству для пневматического текстурирования по меньшей мере одной комплексной нити, содержащему направляющий элемент, имеющий сквозной канал с коническим входным участком и выходным отверстием, игольный элемент, который имеет канал для нити, соосный с каналом направляющего элемента, располагается одним концом в указанном коническом входном участке и снабжен кольцевой поверхностью, которая образует со стенкой конического входного участка сквозную щель для воздушной струи, поступающей в окружающее игольный элемент кольцевое пространство перед сквозной щелью, а также содержащему отбойный элемент, расположенный на выходной стороне канала в направляющем элементе.

При переработке и использовании комплексных нитей, текстурированных с помощью таких устройств, большую роль играет связь элементарных нитей между собой. Комплексные нити с хорошей внутренней связью не только легче обрабатывать, но они имеют более высокую прочность на истирание при употреблении, например, в качестве швейной нити или в виде текстильных полотен, изготовленных из этих нитей. Внутренняя связь в текстурированных комплексных нитях часто обозначается как степень запутывания.

Еще одно свойство текстурированных комплексных нитей заключается в том, что элементарные нити выступают из сердцевины и образуют петли. Форма и распределение петель, выступающих из сердцевины нити, для внешнего вида и текстильного грифа продукции имеют существенное значение. Хотя форма и распределение петель в значительной степени определяются типом пряжи и наладкой (давление воздуха и скорость подачи и съема пряжи в текстурирующее устройство и из него), однако существенную роль играет также и само устройство для пневматического текстурирования. Хорошее текстурирующее устройство должно обеспечивать равномерное распределение петель и их плотную укладку на сердцевину нити.

Распределение в пряже элементарных нитей также имеет значение, например, для равномерности распределения цветовых компонентов в пряже, которая производится из поступающей пряжи с нитями различного цвета или из элементарных нитей различной окраски. Такую пряжу обычно используют для изготовления обивочных материалов. Концентрация компонентов одного цвета является недостатком готового продукта.

Эффективное работающее пневматическое текстурирующее устройство должно даже при большом поступлении пряжи обеспечить равномерную компактную текстуру. Поступление пряжи определяется как соотношение между скоростью подачи пряжи в текстурирующее устройство и скоростью отвода и для каждого отдельного мотка пряжи, подаваемой к форсунке, рассчитывается индивидуально. Обычно для пряжи с высоким поступлением подают по меньшей мере две комплексные нити или пряди: армированную пряжу или грунтовую пряжу с поступлением от 1,03 до 1,2 и по меньшей мере одну прядь фасонной пряжи с поступлением от 1,2 до 4.

Задача изобретения выполнить пневматическое текстурирующее устройство таким образом, чтобы выходящая из устройства текстурированная нить имела более высокое натяжение, чем в известных текстурирующих устройствах, благодаря чему повышается степень запутывания пряжи, и чтобы одновременно обеспечивалось равномерное перемешивание элементарных нитей в пряже и более равномерное распределение петлевой структуры с петлями, плотно связанными с сердцевиной нити.

В известных пневматических текстурирующих устройствах канал для подачи воздушной струи входит в окружающее игольный элемент кольцевое пространство перед сквозной щелью на расстоянии от оси канала в направляющем элементе. Нить, проходящая через выходное отверстие в направляющем элементе, охватывает цилиндрическую поверхность отбойного элемента, ось которого перпендикулярна к центральной плоскости, проходящей через ось канала в направляющем элементе и через ось канала для подвода воздуха. При этом движущаяся нить остается в этой центральной плоскости.

В отличие от этого предлагаемое устройство, с помощью которого решается поставленная задача, характеризуется такой конструкцией и/или расположением отбойного элемента и/или нитепроводящего элемента, что выходящая из выходного отверстия направляющего элемента нить отклоняется из центральной плоскости, которая включает ось канала в направляющем элементе и плоскостный центр тяжести поперечного сечения или сечений устья одного или нескольких входящих в указанное кольцевое пространство каналов для подвода воздуха, причем этот плоскостный центр тяжести находится на расстоянии от оси канала в направляющем элементе.

В предпочтительном варианте изобретения игольный элемент содержит два входящих в указанное кольцевое пространство канала для подачи воздуха, которые предпочтительно расположены симметрично относительно центральной плоскости.

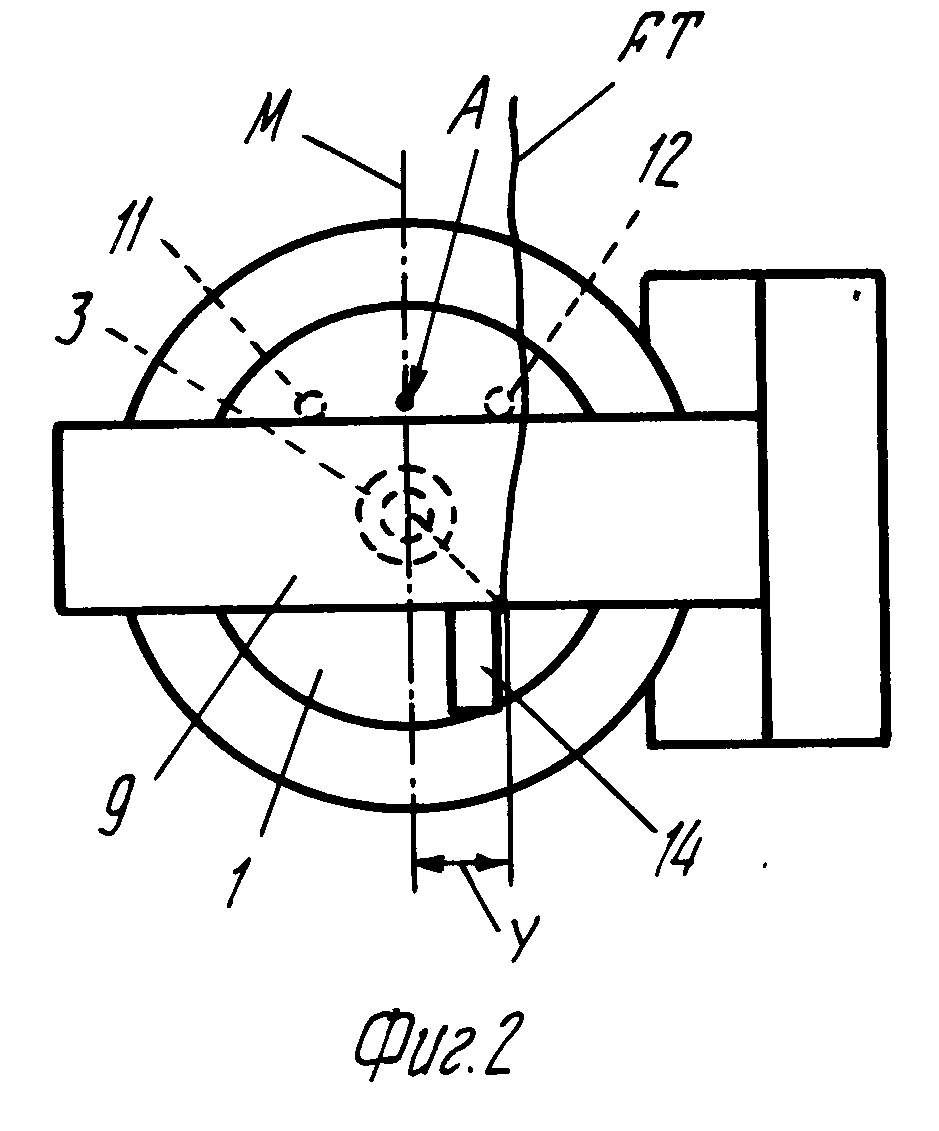

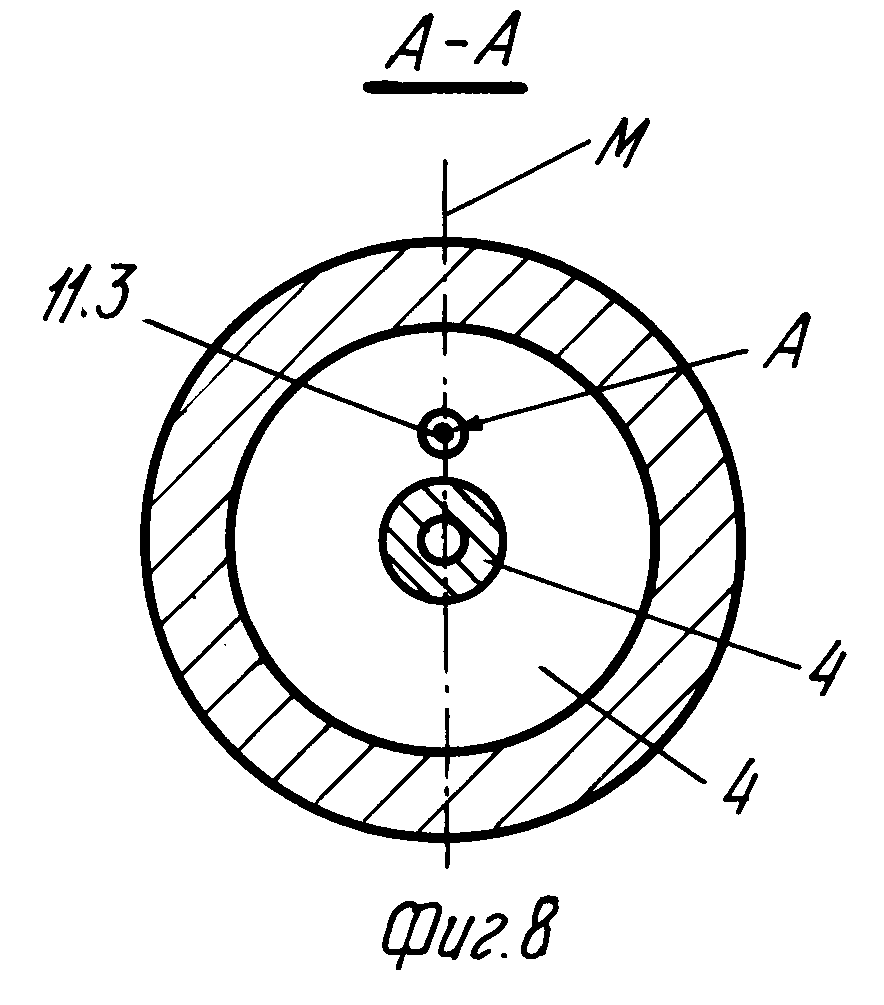

На фиг. 1 изображена часть устройства для пневматического текстурирования, осевой разрез; на фиг.2 то же, вид справа; на фиг.3 разрез А-А на фиг. 1; на фиг.4 и 5 другие варианты устройства, вид справа; на фиг.6-11 варианты разрез А-А на фиг.1.

Устройство для пневматического текстурирования по меньшей мере одной комплексной нити содержит выполненный, например, из керамического материала направляющий элемент 1, имеющий сквозной канал с коническим входным участком 2 и выходным отверстием 3. Кроме того, устройство содержит игольный элемент 4 со сквозным каналом 5 для пряжи, соосным с каналом в направляющем элементе 1. Одним концом игольный элемент 4 входит в конический участок 2 канала в направляющем элементе 1 и имеет на этом конце коническую кольцевую поверхность, которая образует со стенкой конического входного участка 2 кольцевую сквозную щель 6 для сжатого воздуха, подводимого в кольцевое пространство 7 перед щелью 6, окружающее игольный элемент 4. На выходе из канала направляющего элемента 1 расположен отбойный элемент 9, например, в виде цилиндрического стержня.

Выемка 10, проходящая в игольном элементе 4 в окружном направлении, соединяется с вводом для сжатого воздуха (не показан). Из выемки 10 воздух через предпочтительно два подающих канала 11 и 12 поступает в кольцевое пространство 7. Плоскостный центр тяжести А поперечного сечения устьев каналов 11 и 12 на входе в кольцевое пространство 7 находится на оси канала в направляющем элементе 1 на расстоянии а, например, 3-10 мм. Плоскостный центр тяжести А и ось канала в направляющем элементе 1 определяют центральную плоскость М устройства.

В канал 5 игольного элемента 4 подводятся, например, две комбинированные друг с другом и подлежащие текстурированию комплексные нити: армированная нить F1 и фасонная нить F2. Непосредственно перед входом в канал 5 нить может быть смочена с помощью аппликатора (не показан), например, водой. В канал направляющего элемента 1 комплексные нити подаются с помощью той части воздуха, которая выходит из сквозной щели 6. Благодаря этому нити скручиваются друг с другом. Комбинированная нить отклоняется на отбойном элементе 9. Она огибает отбойный элемент 9 и поступает к нитеводителю 13. Нитеводитель 13 расположен таким образом, что нить охватывает участок окружности отбойного элемента 9, соответствующий тупому углу α и затем пересекает параллельную оси канала в направляющем элементе 1 плоскость Е, которая проходит через плоскостный центр тяжести А перпендикулярно к центральной плоскости М.

Согласно изобретению нить, выходящая из отверстия 3 направляющего элемента 1, отклоняется из плоскости М. В результате этого, если комплексные нити F1 и F2 подаются со скоростями, которые выше, чем скорость отвода текстурированной нити FT, можно обеспечить натяжение текстурированной нити FT, миновавшей отбойный элемент 9, более высокое, чем натяжение нити, которая находится между выходным отверстием 3 и отбойным элементом 9 в центральной плоскости. Благодаря этому соответственно повышается степень запутывания пряжи. Одновременно достигается более равномерное перемешивание отдельных элементарных нитей и более равномерное распределение петель, плотно связанных с сердцевиной нити.

В варианте по фиг.1-3 для отклонения нити из центральной плоскости М на отбойном элементе 9 расположен нитенаправляющий штифт 14.

Расстояние х по оси канала в направляющем элементе 1 от выходного отверстия 3 составляет 4-12 мм, при этом отклонение у нити из плоскости М составляет по меньшей мере 0,5 мм, предпочтительно 2-8 мм.

П р и м е р. Текстурированная нить была изготовлена из армированной нити из полиэфира (децитекс 167 f72), которая перед входом в текстурирующее устройство была увлажнена с помощью водопроводного аппликатора, а также из фасонной нити из полиэфира (децитекс 167 f72x2). Скорость отвода текстурированной нити составляла 300 м/мин. Скорость подвода армированной нити составляла 336 м/мин (поступление 12%). Скорость подвода фасонной нити составляла 555 м/мин (поступление 85%).

В первом эксперименте было использовано текстурирующее устройство, показанное на фиг.1-3, с двумя каналами для подачи воздуха диаметром 1,41 мм на окружности с радиусом 8,3 мм. Отбойный элемент 9 и нитенаправляющий штифт 14 по размерам и расположению были таковы, что на расстоянии х 8 мм от выходного отверстия 3 отклонение нити у составляло 4,5 мм. При давлении в форсунке "ре" 10 бар тяговое усилие на текстурированной нити после отбойного элемента 9 составляло 11, 5 сН. Текстурированная нить имела компактную структуру с множеством мелких, равномерно распределенных петель.

Во втором эксперименте для сравнения было использовано то же самое

текстурирующее устройство, но с одним каналом для подачи воздуха и без нитенаправляющего штифта (в отличие от

изобретения). При давлении в форсунке "ре 10 бар тяговое усилие на текстурированной нити

после отбойного элемента составляло 7,5 сН. Нить имела достаточно компактную структуру, но петли частично были

большей величины и распределены неравномерно. Таким образом, по сравнению с таким же

известным текстурирующим устройством с помощью предлагаемого устройства было достигнуто повышение тягового усилия

на нити на 50% и одновременно улучшение равномерности нити приблизительно на 25%

На фиг. 4 показан другой вариант изобретения (вид аналогично фиг.2), в котором отбойный элемент 9.1 вместо

нитенаправляющего штифта 14 (фиг.2) снабжен желобком 15, который отклоняет выходящую из

отверстия 3 нить из центральной плоскости М.

На фиг. 5 показан другой вариант, в котором отбойный элемент 9 также имеет форму цилиндрического стержня. Нитенаправляющий штифт 14 здесь также отсутствует. Вместо этого ось р отбойного элемента наклонена к нормали n центральной плоскости М под острым углом β, поэтому цилиндрическая поверхность отбойного элемента 9 отклоняет нить из центральной плоскости М. Угол β может составлять 2-30о.

Различные методы отклонения нити из центральной плоскости М (нитенаправляющий штифт на фиг.1 и 2, желобок на фиг.4, наклонное положение отбойного элемента на фиг.5 или смещение нитеводителя 13 из плоскости чертежа на фиг.1) могут быть использованы в комбинации.

Для подачи сжатого воздуха в кольцевое пространство перед сквозной щелью 6 предпочтительно использовать два круглых в сечении канала 11 и 12, показанных на фиг.1-3, не только из-за их простой формы, но и по причине их высокой эффективности.

Однако возможны подводящие каналы и другой формы сечения, или только один подводящий канал, или больше двух подводящих каналов. На фиг.6-11 показаны устья различных используемых для подачи воздуха каналов (вид аналогично фиг. 3). Обозначен также плоскостной центр тяжести А, а также центральная плоскость М, проходящую через этот центр тяжести А и ось канала в направляющем элементе, из которой вышеописанным образом отклоняется выходящая из канала нить.

На фиг.6 показан подводящий канал 11.1 в форме щели, искривленной вокруг оси канала в направляющем элементе. Щель может быть прямой.

На фиг. 7 показан подводящий канал 11.2 в форме профилированной щели. Сечение этого канала состоит из двух приблизительно круглых участков, соединенных друг с другом узкой прорезью.

На фиг.8 показан один подводящий канал 11.3 круглого сечения.

На фиг.9 показаны (аналогично фиг.3) два подводящих канала 11.4 и 12.4, которые имеют овальное сечение.

На фиг.10 показаны два подводящих канала 11.5 и 12,5, имеющих прямоугольное сечение.

На фиг.11 показаны три подводящих канала 11.6, 11.7 и 12.6, расположенных несимметрично.

Реферат

Сущность изобретения: устройство для пневматического текстурирования по меньшей мере одной комплексной нити содержит направляющий элемент со сквозным каналом, имеющим выходное отверстие. Игольный элемент снабжен сквозным каналом для нити, который расположен соосно с каналом в направляющем элементе. Конец игольного элемента проходит в конический входной участок канала в направляющем элементе и образует с ним сквозную щель для сжатого воздуха. Воздух через два подводящих канала поступает в кольцевое пространство перед сквозной щелью. В зоне выходного отверстия расположен отбойный элемент. Нить, выходящая из отверстия, отклоняется перед отбойным элементом от центральной плоскости, которая включает ось канала направляющего элемента и плоскостный центр тяжести сечения устья подводящих каналов. Благодаря этому текстурированная нить имеет только небольшие равномерно распределенные петли. 8 з. п. ф-лы, 11 ил.

Комментарии