Устройство для придания извитости синтетическим элементарным нитям методом напрессовки - RU2052550C1

Код документа: RU2052550C1

Чертежи

Описание

Изобретение относится к устройствам для придания извитости синтетическим элементарным нитям методом напрессовки.

Проточный канал известного текстурирующего сопла расположен по ходу потока ниже иглы сопла, в котором элементарные нити перемещаются вместе с вытекающей рабочей средой, имеет постоянное цилиндрическое, предпочтительно круглое поперечное сечение. Известное текстурирующее сопло предпочтительно в текстурирующих машинах, осуществляющих непрерывное текстурирование в процессе прядения и вытяжки; оно успешно применяется для придания напрессовкой извитости синтетическим нитям из полиэфира, в частности полибутантерефталата, полиамидов или полипропилена при промышленных скоростях вытяжки после ступени прядения 1800-3000 м/мин. Однако при таком режиме наступает предел производственной скорости, так как натяжное усилие нити проходящего через стренгу жгута уменьшается и любая задержка нити приводит к нарушению режима вытяжных галет и к ненадежности самого производственного процесса.

Цель изобретения улучшение конструкции устройства для придания извитости нитям в напрессовочной камере, улучшение параметров. Необходимо сократить уже достигнутое высокое качество набивки нити и придания ей извитости, консистенции и разрыхляемости, при этом расход рабочей среды должен быть экономичным.

В общем канале для жгута и вытекающей рабочей среды в тяговом потоке достигается определенная скорость, сохраняющаяся по крайней мере в расширяющейся части проточного канала. Тем самым на элементарные нити воздействует повышенное тяговое усилие, при котором наряду с высокой эксплуатационной надежностью за зоной вытяжных галет допускается скорость движения нитей 4000 м/мин без увеличения рабочего давления сжатой среды, следовательно, исключается опасность выдувания спрессованной массы из камеры, сообщающейся с проточным каналом.

В патентах ФРГ N 2753705 и 1785158 описано устройство для придания нитям извитости в напрессовочной камере с соплом, где вытекающая рабочая среда достигает определенной скорости, которая в расширяющемся канале увеличивается. В этом устройстве проточный канал в месте соприкосновения потока рабочей среды с проходящими нитями резко увеличивается, затем его поперечное сечение остается постоянным до самой напрессовочной камеры. Принимая во внимание то, что сопло функционирует при более высоком давлении до 40 бар, поток вследствие довольно значительного расширения канала ослабевает, тяговое воздействие на нити в значительной мере уменьшается. В результате высокого рабочего давления сжатой среды существует также опасность выдувания спрессованной массы из камеры и образования пустот при образовании пыжа, что в конечном счете связано с недостаточной разрыхляемостью.

Кроме того, возможен вариант резкого расширения поперечного сечения напрессовочной камеры, однако предпочтителен переход канала в камеру с круглым сечением через специальный короткий отрезок с сильно увеличенным конусным углом. Следовательно, в этой зоне достигается расширение потока до поперечного сечения камеры, где радиальная составляющая усилия воздействует на нити, а также осуществляется равномерное наслоение нити по всему сечению камеры, что препятствует образованию пустот в только что спресованной массе.

Описанный участок сопла по ходу потока расположен выше камеры, по форме и длине расширения он явно отличается от проточного канала, где соприкасаются сжатая среда и нити и где на нити передаются усилия ускорения потока. Длина проточного канала должна быть более чем в 30, предпочтительно более чем в 40 раз больше его поперечного сечения в его самой узкой части. Поэтому на большой протяженности уменьшается проскальзывание нитей относительно рабочей среды. При передаче импульса от охватывающего нити тягового потока они достигают очень большой скорости движения, а при уменьшении скорости посредством вытяжных галет в сопле достигается высокое тяговое усилие, воздействующее на нити.

Преимущество весьма незначительного открытого угла проточного канала и его размеры заключаются в том, что при очень узком поперечном сечении канала и, как следствие этого, при необходимости учитывать трение о стенки, скорость при значительной конструктивной длине канала сохраняется без прерывания потока, в результате чего можно избежать в потоке пробки. При этом особенно эффективно осуществляется передача на нити импульса энергии. Предлагаемое решение имеет то преимущество, что в самом узком месте канала вытекающая рабочая жидкость сначала получает значительное ускорение еще в канале; вследствие этого импульсная передача от потока на нити становится интенсивней, а натяжное усилие у сопла на нити увеличивается.

Преимущество конструктивного исполнения сопла, расположенного по ходу протока ниже проточного канала, заключается в том, что сопло отличается простотой конструкции и обслуживания, в частности очистки от остатков нитей. Следующим преимуществом является кольцевой зазор протока, образованный между притупленным скосом иглы и корпусом сопла, имеющий радиальную составляющую и плотно охватывающий нити после их сведения.

Сопло содержит впускной канал для нити, надежно смонтировано в корпусе посредством уплотнительной резьбы и при необходимости посредством распорной шайбы. При таком расположении с изменением осевого положения иглы и корпуса сопла регулируется поперечное сечение кольцевого зазора для выходящей рабочей среды. Кроме того, варьируя открытый угол у кожуха сопла и/или корпуса иглы, достигается положение, когда самое узкое место проточного канала смешивается по оси, а параметры сжатия в начале канала регулируются таким образом, что сопло всасывает нити на входе впускного канала, или же оно через впускной канал выдувает незначительное количество рабочей среды. Целесообразность конструктивного исполнения сопла заключается в возможности несложного переключения в результате осевого перемещения иглы.

Преимущество устройства заключается в простоте закладки нитей в сопло, что необходимо при пуске текстурирующего устройства и после обрыва нити, после смены прядильных сопл и т.д. происходит также экономия во времени.

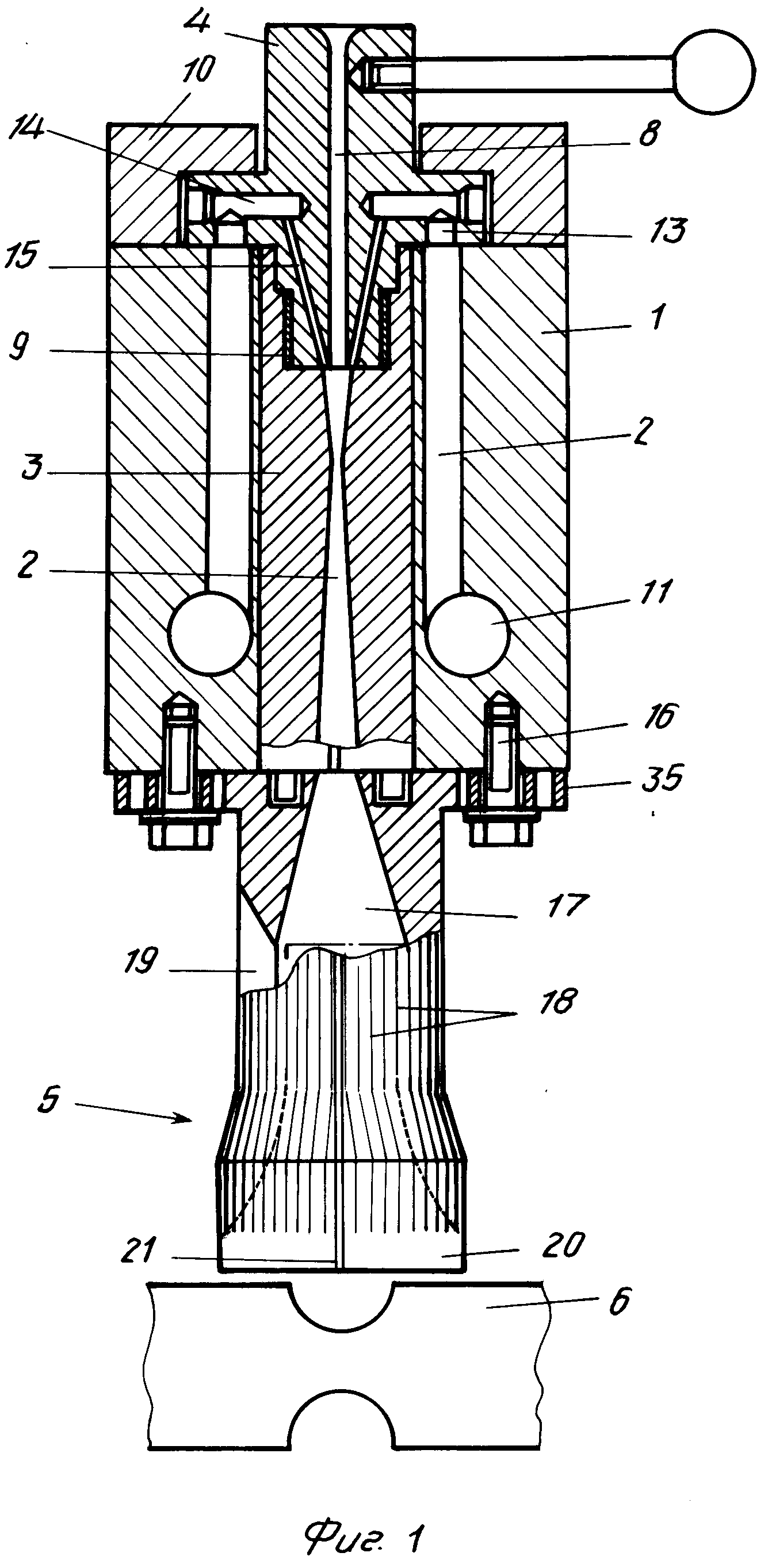

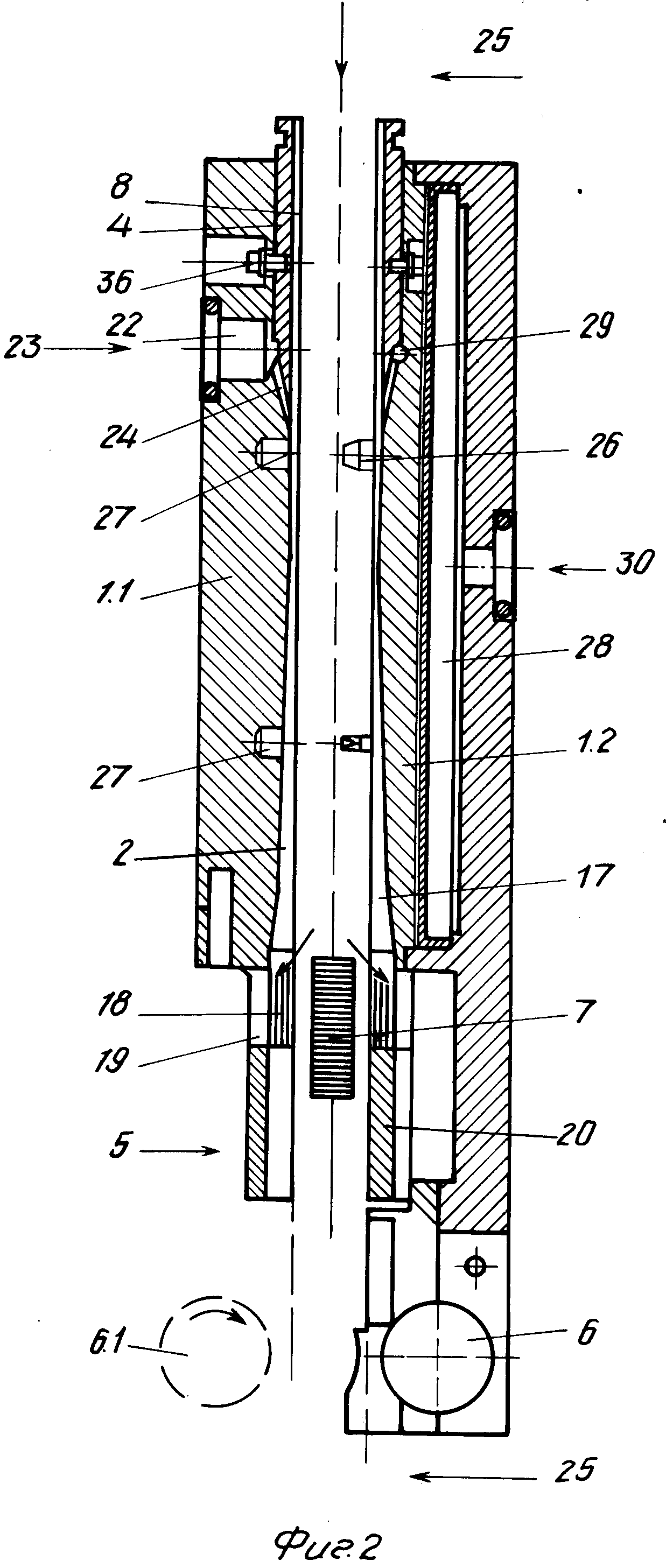

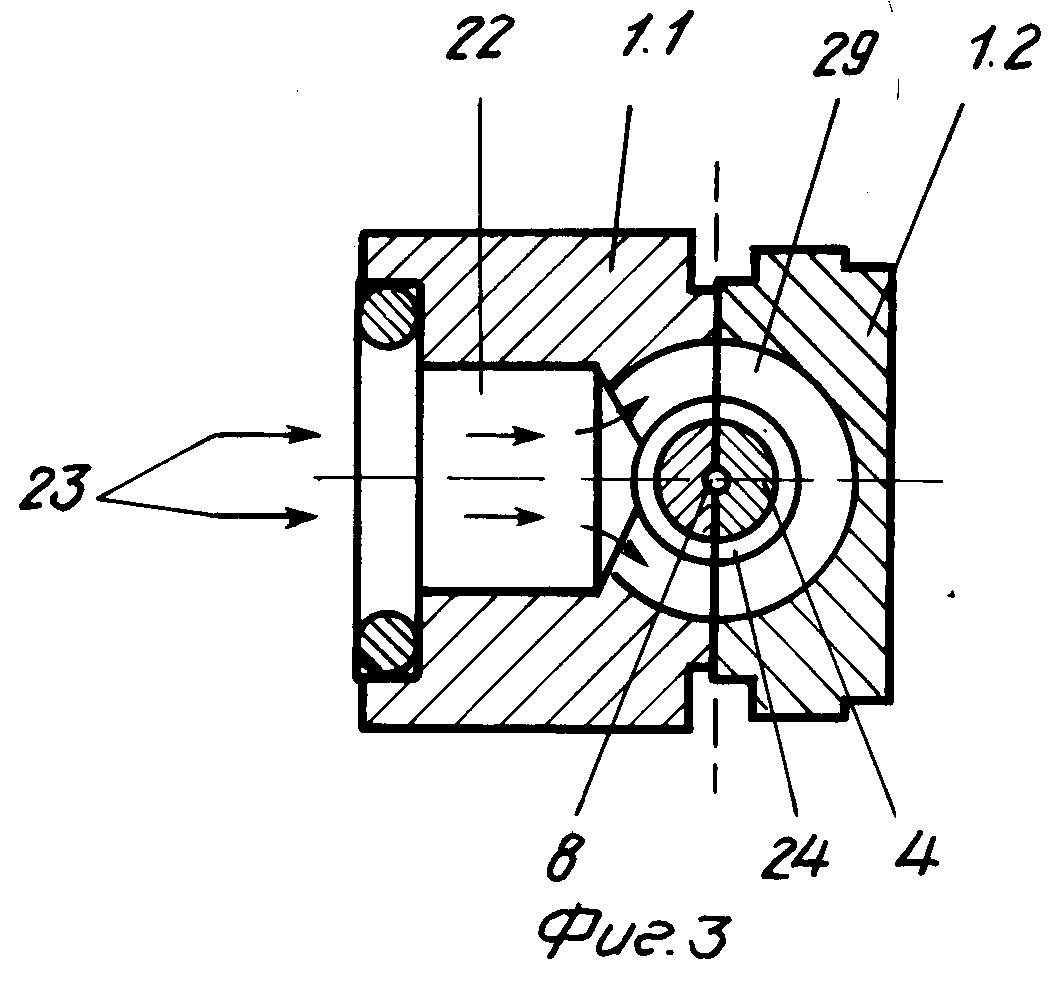

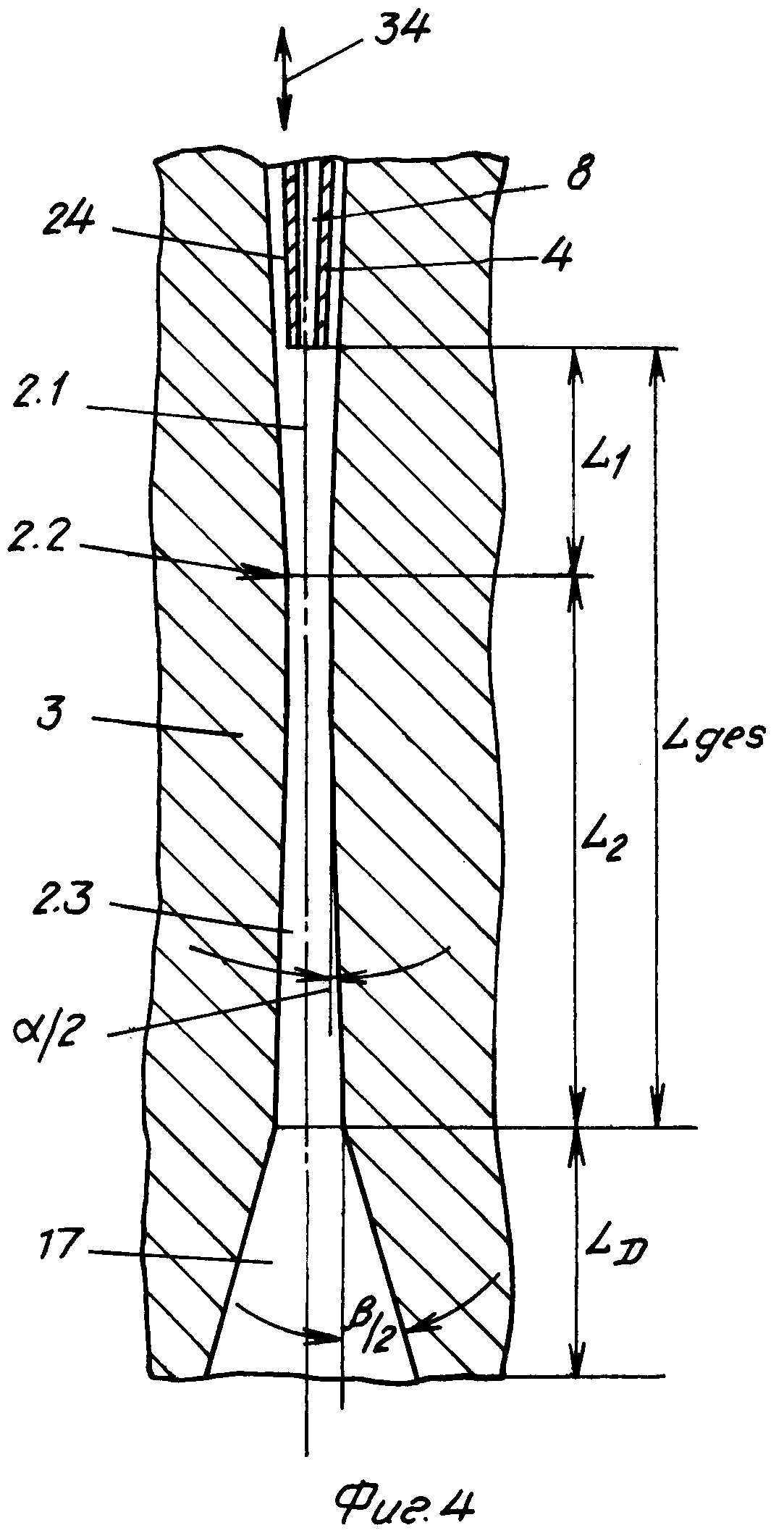

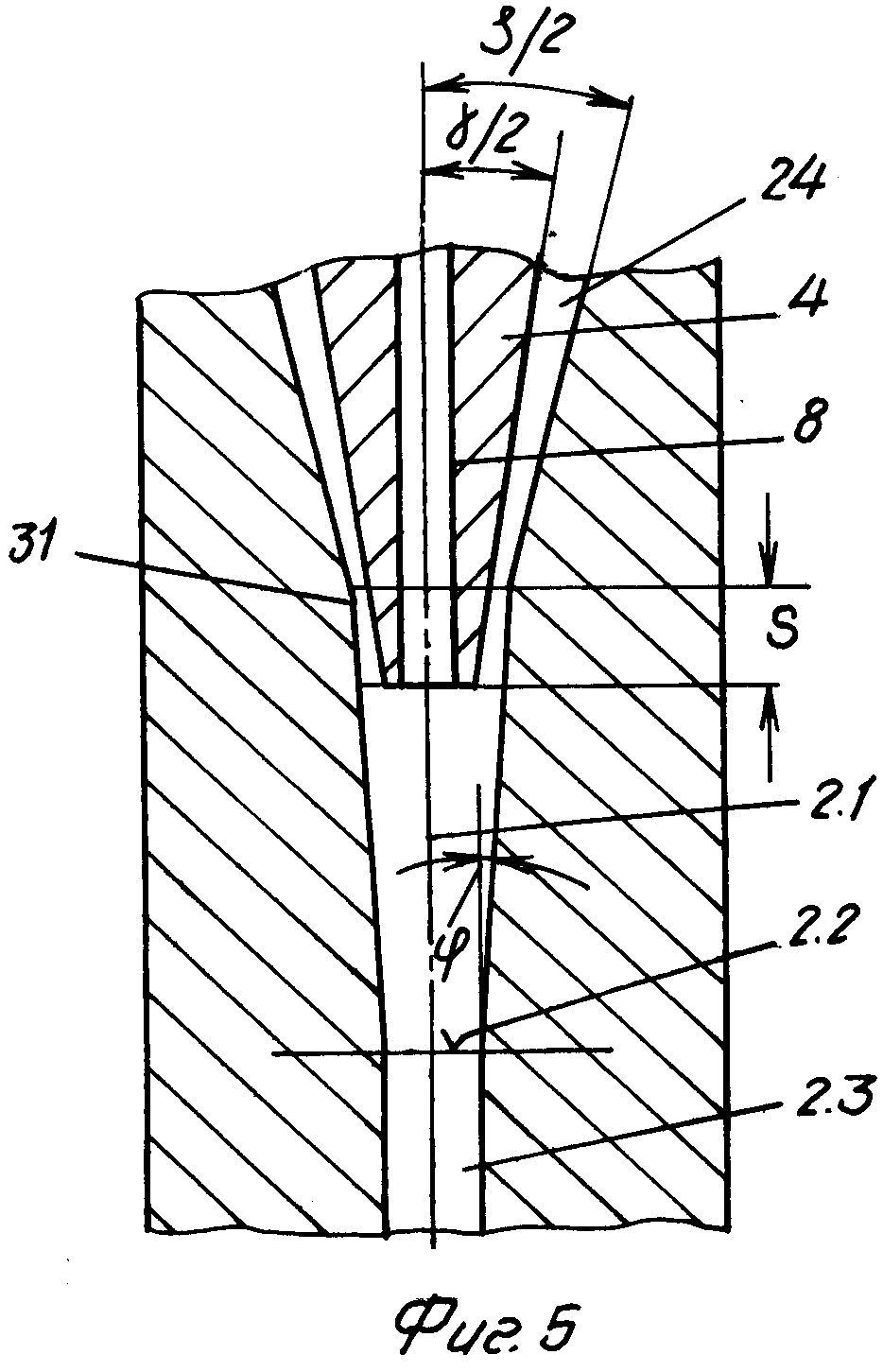

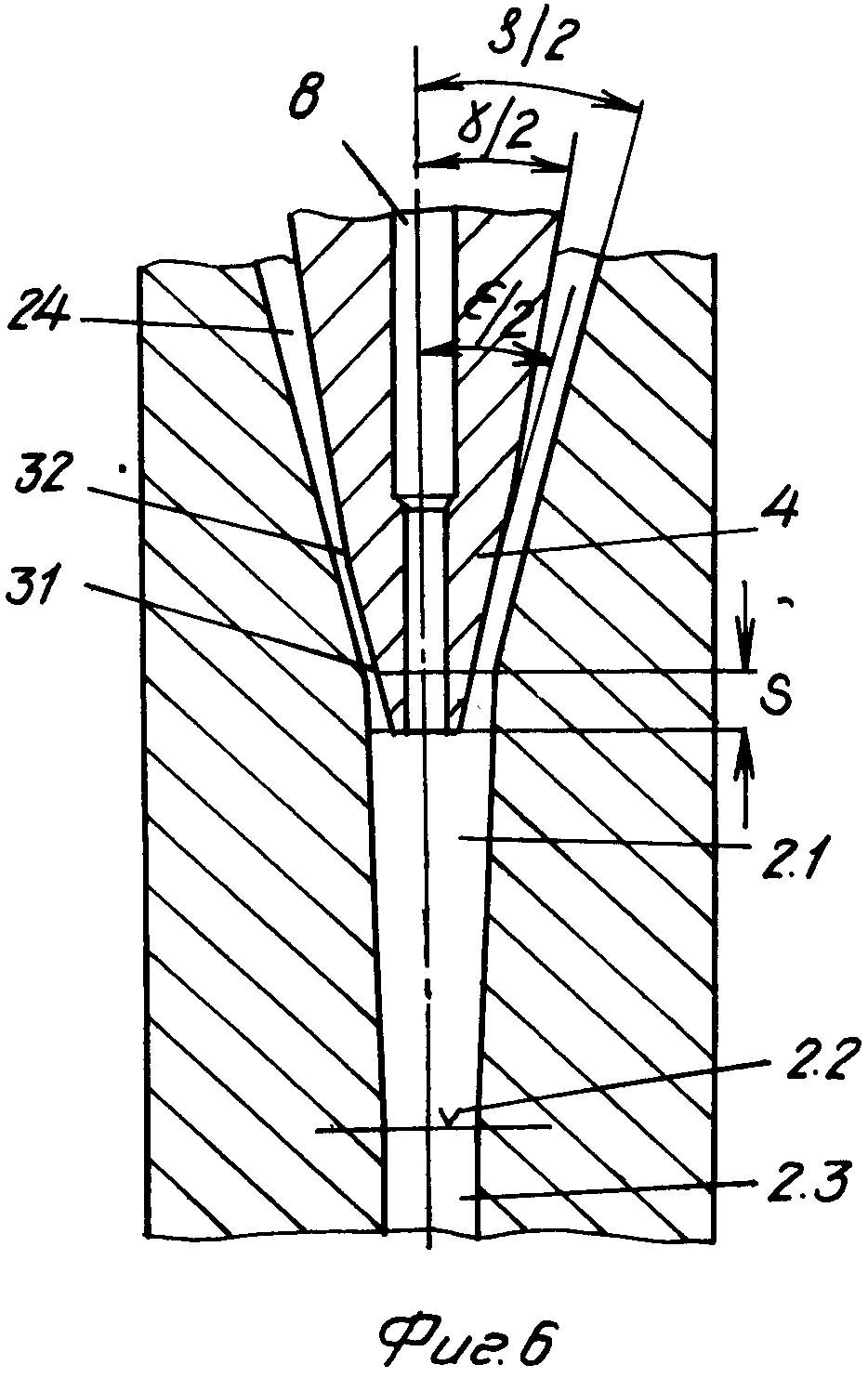

На фиг.1 сопло с примыкающей напрессовочной камерой, продольный разрез; на фиг. 2 разделенное в продольном направлении устройство в видоизмененном исполнении; на фиг.3 сопло на фиг.2, поперечный разрез в зоне подвода рабочей среды; на фиг.4 проточный канал с подводом нитей и рабочей среды в увеличенном виде; на фиг.5 вариант конструкции проточного канала, в частности, в месте захода перемещаемой по оси иглы; на фиг.6 конец иглы, находящийся по ходу потока внизу.

Устройство (фиг. 1) состоит из корпуса 1, сопла с вкладышем 3, включающего проточный канал 2, а также расположенную со стороны впуска потока иглу 4 сопла, а со стороны выпуска прифланцованную к корпусу 1 напрессовочную камеру 5 и вытяжной валик 6 для образующейся а камере 5 спрессованной массы 7 (фиг. 2). Игла 4 сопла имеет центральный впускной канал 8 для прохода нити и подвод для рабочей среды. Точной резьбой 9 она ввинчена во вкладыш 3 с возможностью осевого перемещения и через крышку 10 герметизирована от потерь рабочей среды. Подвод рабочей среды, например нагретый и находящийся под давлением воздух, пар, предпочтительно насыщенный, под давлением приблизительно 7 бар, осуществляется через распределительный канал 11 в корпусе 1 сопла. Через аксиальные каналы 12, кольцевую канавку 13 в крышке 10 и радиальные отверстия 14 распределительный канал 11 связан с нагнетательными каналами 15, впадающими в общий проточный канал 2 для рабочей среды и для элементарных нитей.

Проточный канал 2 состоит из первого отрезка 2,1, имеющего длину L1 и сужающегося по конфигурации сопла в направлении потока до самого узкого поперечного сечения 2.2, а затем снова расширяющегося на втором отрезке 2.3 (длина L2) под очень незначительным открытым углом (фиг.4), преимущественно 2,0о. Напрессовочная камера 5 присоединена фланцем 35 и болтом 16 к корпусу 1 сопла. Со стороны впуска ее отрезок представлен сначала как конусообразное расширение 17 канала, поперечное сечение которого совпадает с сечением проточного канала 2 в круглом сечении напрессовочной камеры 5. Конусный угол β расширения 17 составляет приблизительно 10о. В направлении потока следует зона, проточная в радиальном направлении, в результате чего рабочая среда в напрессовочной камере 5 и элементарные нити разделяются. Эта зона состоит из выполненных дисковой фрезой плотно подогнанных рифлей 18 и в стенке 20 напрессовочной камеры, так что образовавшаяся спрессованная масса не провисает. Конец напрессовочной камеры 5 со стороны выпуска, с целью формирования круглого поперечного сечения массы 7, выполнен круглым. Выходу противолежит с бесступенчато регулируемой передачей вытяжной валик 6, взаимодействующий с вторым валиком (не показан). По всей длине устройство имеет прорезь 21 для заправки нити, которая при работе средствами открывается и закрывается с целью прокладки нитей, а также чтобы отдельные нити не выдувались из прорези 21.

На фиг.2 показана видоизмененная напрессовочная камера для придания нитям извитости в открытом положении, где конструктивные элементы идентичны по назначению и обозначению на фиг.1. Продольно разделенная игла 4 сопла крепится в данном случае к корпусу 1 сопла болтом 36. Поступающая к корпусу 1 сопла через радиальный канал 22 по направлению стрелки 23 рабочая среда проходит через конусный канал 24 в проточном канале 2 и встречается там с поступающими через впускной канал 8 элементарными нитями, которые затем в камере 5 спрессовываются в массу 7, а она выводится через вытяжной валик 6 и ролик 6.1.

Описанное устройство для придания нитям извитости напрессовкой для осуществления очистки или заправки нитей в продольном направлении разделяется на две половины 1 и 1.2, одна часть 1.2 перемещается по направлению стрелки 25 и служит заслонкой, причем центрирующий кулачок 26 на одной половине сопла 1.2 заходит в отверстие 27 на другой половине 1.1 и приводит в действие заслонку. Под воздействием камеры 28 сжатия от рабочей среды по стрелке 30 обе половины сопла прижимаются, герметизируются в продольном направлении и препятствуют радиальному выходу рабочей среды.

На фиг.3 представлено поперечное сечение напрессовочной камеры для текстурирования в зоне подвода 22 сжатой среды, а также кольцевая камера 29, заходящая в канал 24 с внешней периферийной части иглы 4 сопла.

На фиг.4 показан проточный канал 2 во вкладыше 3 корпуса 1 сопла предлагаемого устройства в увеличенном виде. Сначала он сужается на первом участке 2.1, повторяя форму сопла, в частности до места 2.2, где канал имеет самое узкое сечение.

На первом участке 2.1 игла аксиально заходит внутрь с возможностью осевого перемещения по стрелке 34. Через центральный канал 8 подводятся элементарные нити, а через конусообразно сужающийся кольцевой канал 24, образованный между иглой 4 сопла и вкладышем 3, сжатая среда. Внизу по ходу потока от самого узкого места 2.2 поперечное сечение проточного канала 2 на участке 2.3 начинает увеличиваться. Это может происходить однопроцессно под конусным углом α менее 5о, предпочтительно менее 3о, в частности в промежутке 1-2о, или же в две ступени, а именно на первой ступени расширение поперечного сечения больше, а на второй по сравнению с первой ступенью незначительно. При этом величина угла расширения α принципиально зависит также от качества механической обработки стенки канала, при менее качественной обработке проточного канала 2 угол α выполняется большего размера. Длина L2 участка 2.3 проточного канала зависит от диаметра канала 2 в самом зауженном сечении 2.2. При диаметре менее 3 мм самого зауженного сечения 2.2 длина L2 в 30-40 раз больше узкого диаметра и является наиболее приемлемой для процесса текстурирования. При конструкции проточного канала 2, когда расположенный вниз по течению самый узкий участок 2.2 расширяется непрерывно двухступенчато, длина участка с меньшим углом раскрыва преимущественно в 5-10 раз больше длины первого участка с большим углом раскрыва. Последним участком проточного канала является расширяющаяся часть 17 с явно увеличенным углом β, составляющим 10-15о, в результате чего проходящий по каналу 2.3 поток здесь относительно резко прерывается, известным образом увеличивается давление, скорость быстро спадает. Так как элементарные нити в этой зоне расширения уже почти достигают камеры 5, спад скорости не имеет существенного значения. Длина этого участка определяется диаметром проточного канала 2.3, конусным углом β и диаметром камеры 5.

На фиг.5 и 6 изображен проточный канал 2 в зоне входа аксиально перемещаемой иглы 4 сопла. На фиг.5 в корпусе 1 сопла проходит канал 24 с углом ρo который в месте 31 по конфигурации сопла зауживается в участок 2.1 проточного канала 2, имеющего в месте 2.2 самое узкое поперечное сечение. Игла 4 проходит под углом γ который в корпусе 1 отклоняется от угла ρ и меньше его. Тем самым игла 4 смешается по оси на длину S через участок 31 в проточный канал, самое узкое поперечное сечение канала 24 располагается перед находящейся ниже потока конечной частью иглы 4 на стороне, удаленной от потока. Этим определяется усилие: выйдет ли в каком количестве сжатая среда через впускной канал 8.

На фиг.6 дана модификация иглы 4, выполненная таким образом, что верхняя поверхность образована двумя конусами с углами раскрыва вверх и вниз по течению γ и ε соответственно. Конструкция иглы 4, верхние поверхности которой состоят из двух сходящихся по периметру 32 конических плоскостей с расходящимся конусным углом, канала 24, а также соотношения в канале 24 и во впускном канале 8 для нитей создают режим, не допускающий выдува из сопла.

Реферат

Сущность изобретения: устройство включает газовое сопло для втягивания и транспортировки элементарных нитей с большой скоростью, а также напрессовочную камеру, в которой газо- или парообразная среда отделена и элементарные нити спрессовываются в компактный пыж. Нитям сообщают извитость. Для повышения производственной скорости и надежности необходимо увеличить скорость, с которой элементарные нити проходят через сопло, а также тяговое усилие, полученное в сопле, необходимое для продвижения нитей. Для этого в конструкции проточного канала предусматривается сужение по конфигурации сопла на первом участке до участка, где вытекающая рабочая среда достигает определенной скорости, а затем на втором участке расширяется небольшим открытым углом. 12 з. п. ф-лы, 6 ил.

Комментарии