Система кольцо-бегунок к прядильным и крутильным машинам и способ обработки поверхности кольца в системе кольцо-бегунок к прядильным и крутильным машинам - RU2130518C1

Код документа: RU2130518C1

Описание

Изобретение относится к прядильным и крутильным машинам, в частности к системе кольцо-бегунок к прядильным и крутильным машинам.

При прядении на кольцепрядильных машинах используют бегунки, вращающиеся на кольцах со сравнительно высокой относительной скоростью. В промышленных условиях бегунки при этом без активного смазывания достигают относительной скорости до 40 м/c.

Общеизвестны системы кольцо-бегунок, в которых и кольцо, и бегунок выполнены у из закаленной стали или стальной проволоки.

Во всем мире в настоящее время в эксплуатации находится примерно 150 милн. веретен, которые все оснащены металлическими кольцами. На прядильных фабриках промышленных стран, в которых используют кольцепрядильные машины, ныне достигают коэффициента полезного действия машин, превышающего 90%. Однако из-за необходимых работ по обслуживанию и ремонту годовой коэффициент полезного действия значительно ниже. Большая доля простоя кольцепрядильной машины обусловлена необходимостью регулярной замены бегунков. В зависимости от условий прядения изнашивающая нагрузка на бегунки является столь высокой, что бегунок необходимо заменить каждый день, каждую неделю или же по меньшей мере через неделю. При растущем износе на нити возникает больше шишек, и нить становится более ворсистой. В частности последнее приводит к проблемам при переработке нити.

Замену бегунка и последующий пуск в действие кольцепрядильной машины осуществляют вручную, для чего требуются значительные затраты рабочей силы, так как все (600 - 1100) прядильные места машины необходимо снабжать новым бегунком, причем неизбежно обрываются все нити. Изношенные бегунки отчасти упадают в зазоры машины, и трудно их удалять.

Срок службы кольца как контрэлемента бегунка зависит от его нагрузки и составляет от одного года до четырех лет. Снижение производительности кольца приводит к повышению числа обрывов нитей, ускорению износа бегунка и ухудшению свойств нити. Для замены колец и для сложной центровки новых колец требуется длительный простой машины. После этого необходимо осуществлять длительные программы приработки колец, причем частая замена бегунков и сниженное число оборотов веретен приводят к дополнительному снижению производительности.

Если фазу приработки колец не осуществляют по указаниям производителя, то кольца могут повреждаться. Кроме того, при высоких требованиях к качеству нити с кольцепрядильных машин в фазе приработки производятся лишь отходы пряхи.

Попытки активного смазывания системы кольцо-бегунок, проведенные в области хлопкопрядения, не привели к улучшению ситуации, так как можно использовать лишь самые незначительные количества смазки, а точное регулирование данных количеств представляется чрезвычайно сложным при наличии более тысячи веретен. Передозировка смазки приводит к загрязнению нити.

Так как бегунок является намного более дешевым, чем кольцо, в известных системах твердость бегунка выбрана немного меньшей, чем твердость кольца, так что бегунок изнашивается быстрее.

Известна система кольцо-бегунок к прядильным и крутильным машинам, содержащая кольцо и взаимодействующий с ним бегунок, причем поверхность кольца во взаимодействующей с бегунком зоне выполнена из поликристаллической керамики (ЕР 0201602 A1, 10.04.86). Однако керамическое кольцо, которое является очень твердым, приводит к чрезвычайно быстрому износу бегунка. Опыты с кольцом с такой поверхностью из поликристаллической керамики показали, что срок службы бегунка составляет даже не прядильный период продолжительностью 4 - 8 ч.

Недостаток известной системы кольцо-бегунок заключается в том, что в частности бегунок имеет короткий срок службы, что приводит к снижению производительности.

Поэтому в основу изобретения положена задача создать систему кольцо-бегунок к прядильным и крутильным машинам, имеющую значительно продленный срок службы и допускающий более высокую производительность, при одинаковом или улучшенном качестве нити, таким образом внеся вклад в повышение рентабельности.

Указанная задача решается в предлагаемой системе кольцо-бегунок к прядильным и крутильным машинам, содержащей кольцо и взаимодействующий с ним бегунок, причем поверхность кольца по меньшей мере в взаимодействующей с бегунком зоне выполнена из поликристаллической керамики, за счет того, что поверхностная структура керамической поверхности выполнена с закругленными границами зерен, образующими пространство для приема самообразующегося смазочного слоя из волокон, причем бегунок выполнен из эластичного несущего материала и имеет металлическую и/или керамическую поверхность, твердость которой или равна твердости керамической поверхности кольца, или превышает ее.

Предпочтительно бегунок выполнен из металла.

Кроме того, поставленная задача решается в предлагаемом способе обработки поверхности кольца в системе кольцо-бегунок к прядильным и крутильным машинам, включающем приемы нанесения керамического покрытия и конечной обработки, за счет того, что конечную обработку осуществляют путем выполнения поверхностной структуры с закругленными границами зерен.

Благодаря предлагаемому выполнению износ кольца и бегунка сокращен до минимума. Описанная поверхностная структура кольца приводит к автоматическому смазыванию. Решающим является выполнение поверхностной структуры, обеспечивающее данное автоматическое смазывание.

Автоматическое смазывание осуществляется за счет частиц волокон, попадающих между кольцом и бегунком и отделяемых при этом от нити. Эти отделяемые (обрываемые) от нити частицы вращающимся бегунком вдавливаются в пространства поверхности кольца, служащие для приема таких долей пряхи, и образуют смазочный слой для бегунка.

Смазочный слой в сочетании с керамической поверхностью позволяет предлагаемым образом выполнять металлическую и/или керамическую поверхность бегунка по меньшей мере с одинаковой с твердостью керамической поверхности кольца твердостью, или даже с большей твердостью. И благодаря этому износ бегунка значительно снижается.

Указанные признаки приводят к удивительным результатам в отношении срока службы. Качество нити не снижается даже при длинном сроке службы системы кольцо-бегунок, так как не наблюдается почти никакого износа кольца и бегунка, который привел бы к повреждению нити.

Согласно предпочтительной форме выполнения изобретения кольцо выполнено из сплошной керамики, что значительно упрощает процесс производства колец. Само собой разумеется, что и лишь контактная поверхность кольца может быть снабжена керамическим покрытием.

Предпочтительно поверхностную структуру керамической поверхности кольца выполняют путем дополнительной механической, химической или термической обработки. Целесообразной является также комбинация этих видов обработки.

В качестве механической обработки пригодны, например, струйная обработка твердым материалом как, например, окисью алюминия, каолином, окисью кремния, карбидом бора или алмазом, струйная обработка водой при давлении 1000 - 4000 бар с добавлением твердых материалов, обработка мягким носителем с твердым материалом в качестве примеси, например, войлоком/щеткой и алмазом, погружение в суспензию твердого вещества при относительной скорости.

В качестве химических методов обработки пригодны, например, травление с использованием концентрированной фосфорной кислоты, 5%- ной до 10%-ной плавиковой кислотой или концентрированной серной кислотой, травление в течение 1 - 15 мин при температуре 20 - 250oC, например, с использованием K2 S2O4, пятиокиси ванадия или буры.

В качестве термических методов обработки годятся, например, термическое травление при температуре выше 1000oC в течение по меньшей мере 4 ч, причем данное травление проводят после спекания и дополнительной механической и/или химической обработки, обработка ионными лучами и травление плазмой.

Наилучших результатов достигают с помощью комбинации указанных методов обработки, причем предпочтительно сперва проводят термическую обработку, а затем механическую.

Выявилось, что особенно выгодной является твердость керамической поверхности кольца, составляющая примерно 80 Роквелл С. Как уже указывалось, твердость металлической и/или керамической поверхности бегунка или равна твердости керамической поверхности кольца, или же она превышает ее.

Глубина микронеровности зерен керамической поверхности кольца согласно изобретению составляет 0,2 - 2 мкм. Под глубиной микронеровности зерен при этом подразумевается величина шероховатости согласно промышленному стандарту DE DIN 4776, включая дополнения к данному стандарту.

Важным является то, чтобы металлическая и/или керамическая поверхность бегунка не обладала растворимостью или тенденцией к диффузии относительно керамической поверхности кольца.

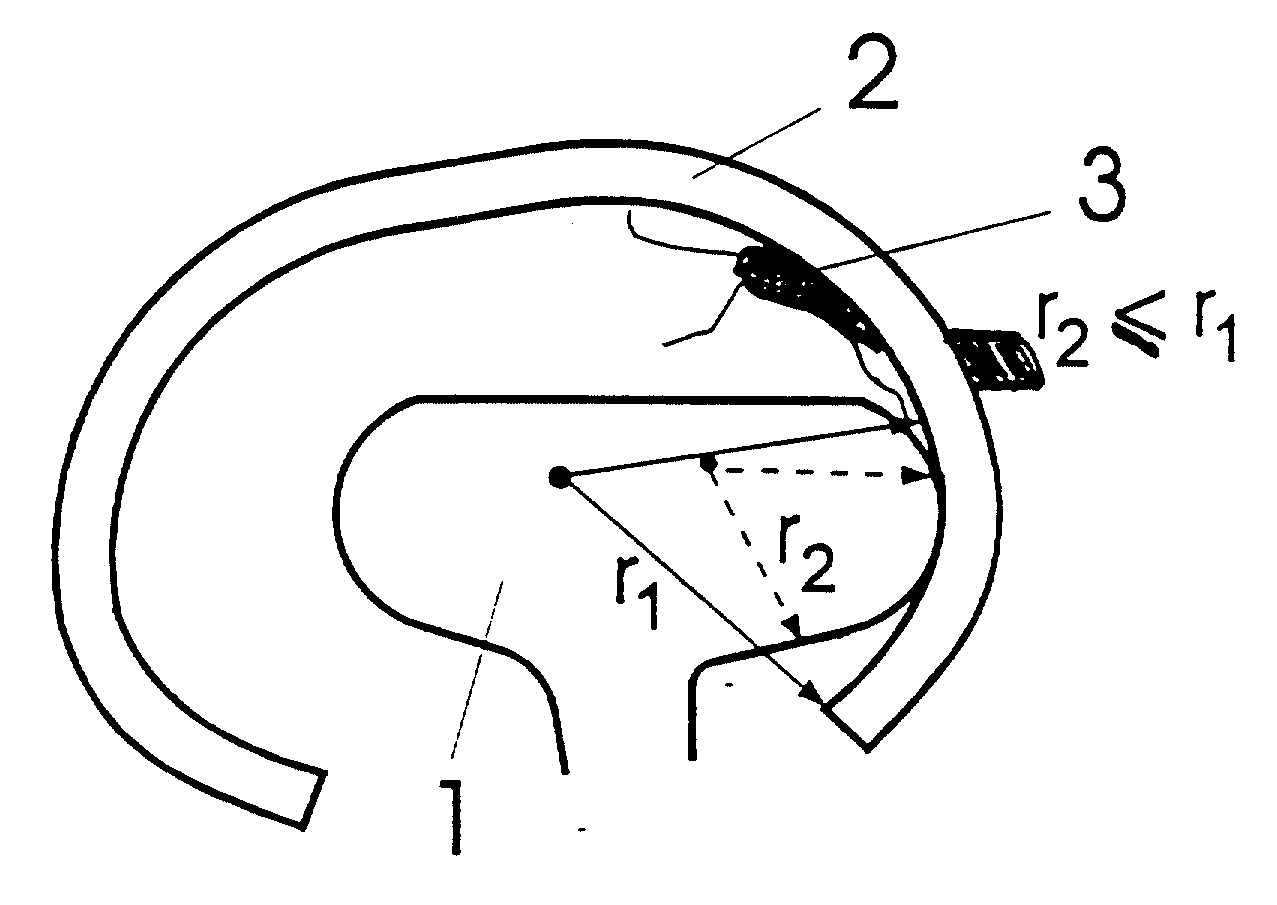

Предпочтительно обращенные друг к другу поверхности кольца и бегунка имеют разный радиус кривизны, причем радиус кривизны кольца меньше, чем радиус кривизны бегунка, благодаря чему имеется примерно точечный контакт между кольцом и бегунком.

В качестве материала поверхности кольца) снабженного керамической поверхностью или же выполненного из сплошной керамики, в особенной степени пригодны следующие керамики: окиси алюминия, кремния и циркония, их смеси; карбид кремния, нитрид кремния, нитрид бора, карбид бора, алмаз; карбиды, нитриды, бориды и силициды элементов IV, V и VI побочных групп элементов и их смеси.

Металлическая и/или керамическая поверхность бегунка предпочтительно выполнена из следующих материалов: хрома, ванадия и их смесей; карбидов, нитридов, боридов и силицидов элементов IV, V и VI побочных групп элементов и их смесей; алюмонитрида титана, карбида кремния, нитрида кремния, нитрида бора, карбида бора, алмаза; оксидов алюминия, кремния или циркония и их смесей.

На приложенном чертеже показано предлагаемое выполнение кольца и бегунка. Однако решающую роль при осуществлении изобретения играют используемые материалы, которые невозможно показать на чертеже.

На чертеже представлен разрез через кольцо 1 и установленный на нем бегунок 2. Показано рабочее положение, то есть, как бы моментальный снимок вращающегося бегунка 2. Нить 3 (лишь частично показана) проходит между бегунком 2 и кольцом 1. Обращенные друг к другу поверхности кольца 1 и бегунка 2 имеют разный радиус кривизны, причем радиус кривизны r2 кольца 1 меньше, чем радиус кривизны r1 бегунка 2. За счет этого получается примерно точечный контакт между бегунком 2 и кольцом 1.

Реферат

Система кольцо-бегунок может быть использована на прядильных и крутильных машинах. Для обеспечения значительно продленного срока службы системы, допускающей более высокую производительность без снижения или с повышением качества нити, и для повышения рентабельности поверхность кольца по меньшей мере во взаимодействующей с бегунком зоне выполнена из поликристаллической керамики, при этом поверхностная структура керамического покрытия выполнена с закругленными границами зерен, образующими пространство для приема самообразующегося смазочного слоя из волокон. Бегунок изготовлен из эластичного несущего материала и имеет металлическую и/или керамическую поверхность, твердость которой или равна твердости керамической поверхности кольца, или превышает ее. Способ обработки поверхности кольца в системе кольцо-бегунок включает приемы нанесения керамического покрытия и конечной обработки, которую осуществляют путем выполнения поверхностной структуры с закругленными границами зерен. 2 с. и 8 з.п.ф-лы, 1 ил.

Комментарии