Аккумулирующий noкомпонент - RU2601457C2

Код документа: RU2601457C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предлагает новый аккумулирующий NOx компонент и содержащий его поглощающий NOx катализатор (NAC) для использования в очистке отработавшего газа от автомобилей, работающих на использующих обедненную смесь двигателях внутреннего сгорания, включая автомобили, работающие на гибридных источниках энергии, например, имеющие одновременно электрический двигатель и использующий обедненную смесь двигатель внутреннего сгорания. Поглощающие NOx катализаторы согласно настоящему изобретению находят определенное применение в очистке отработавшего газа от автомобильных двигателей внутреннего сгорания, таких как двигатели с воспламенением от сжатия (например, дизельные двигатели) и двигатели с принудительным воспламенением топлива, такие как использующие обедненную смесь бензиновые двигатели.

Уровень техники, к которой относится изобретение

Поглощающие NOx катализаторы (NAC) известны, например, из патента США № 5473887 и предназначены, чтобы поглощать оксиды азота (NOx) из обедненного отработавшего газа (λ>1) и десорбировать NOx, когда концентрация кислорода в отработавшем газе уменьшается активно, а не пассивно. Такое активное уменьшение концентрации кислорода известно как «регенерация» NAC в отношении активности адсорбции NOx или «очистка» NAC от адсорбированных NOx. Десорбированные NOx можно восстанавливать до N2, используя подходящий восстановитель, например бензиновое топливо, активированным каталитическим компонентом, таким как родий, который находится в самом NAC или ниже по потоку относительно NAC. На практике концентрацию кислорода можно активно регулировать в периодическом режиме, получая желательный окислительно-восстановительный состав, в соответствии с вычисленной остаточной способностью NAC адсорбировать NOx, например, более обогащенный, чем состав для нормальной работы двигателя (но все же обедненный относительно стехиометрического состава, для которого λ=1), стехиометрический или обогащенный относительно стехиометрического (λ<1). Концентрацию кислорода можно регулировать различными способами, включая, например, дросселирование, впрыскивание дополнительного углеводородного топлива в цилиндр двигателя, в том числе во время такта выпуска, или впрыскивание углеводородного топлива непосредственно в отработавший газ ниже по потоку относительно коллектора двигателя.

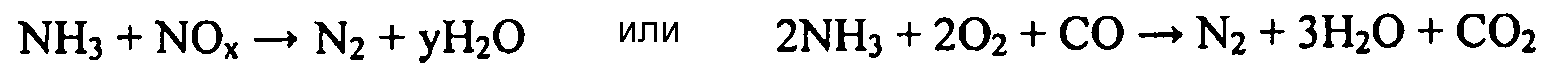

Типичный состав NAC, который описан в документах предшествующего уровня техники, включает компонент катализатора окисления, такой как платина, значительное количество, т.е. существенно превышающее то, которое требуется для промотора, аккумулирующего NOx компонента, как правило, щелочного металла или щелочноземельного металла, такого как барий, и катализатор восстановления, например родий. Один механизм, обычно рассматриваемый для аккумулирования NOx из обедненного отработавшего газа данным составом, представляет собой следующий:

и

где в реакции (1) оксид азота(II) реагирует с кислородом на активных центрах платинового катализатора окисления, образуя NO2. Реакция (2) включает адсорбцию NO2 аккумулирующим материалом в форме неорганического нитрата.

При меньших концентрациях кислорода и/или при повышенных температурах нитратные частицы становятся термодинамически неустойчивыми и разлагаются, образуя NO и/или NO2 согласно приведенному ниже уравнению реакции (3). В присутствии подходящего восстановителя эти оксиды азота затем восстанавливаются моноксидом углерода, водородом и углеводородами до N2, что может происходить над катализатором восстановления (см. реакцию (4)).

и

(Другие реакции включают

после чего следует

и т.д.)

В представленных выше реакциях (1)-(4) реакционно-способные частицы бария присутствуют в форме оксида. Однако понятно, что в присутствии воздуха основная часть бария присутствует в форме карбоната или, возможно, гидроксида. Специалист в данной области техники может приспособить представленные выше схемы реакций соответствующим образом для других частиц бария, кроме оксида, и последовательности каталитических покрытий в потоке отработавшего газа или для использования с другими щелочноземельными металлами, такими как Sr, Mg или Ca, или щелочными металлами, такими как K или Cs.

Аккумулирующие NOx компоненты на основе щелочных металлов имеют относительно высокие уровни содержания аккумулирующих NOx веществ; таким образом, их использование является желательным. Однако при их использовании возникает ряд недостатков. Они включают миграцию щелочного металла из катализатора в керамическую монолитную подложку, на которой находится каталитическое покрытие, испарение щелочных металлов в процессе старения используемого катализатора, вымывание щелочных металлов жидкой водой, присутствующей в системе выпуска отработавших газов, например, во время холодного запуска двигателя, миграцию щелочных металлов между слоями в каталитическом покрытии из пористого оксида и уменьшение эффективности в конверсии углеводородов под действием Pt (в отношении этого последнего недостатка см. международную патентную заявку WO 02/22241).

В документах предшествующего уровня техники описан ряд аккумулирующих NOx компонентов. Например, патент США № 6497848 описывает каталитическую ловушку, эффективно осуществляющую конверсию NOx в потоке отработавшего газа, который является инертным по отношению к высокотемпературной реакции с основными кислородными соединениями лития, натрия или калия. Каталитическая ловушка практически не содержит компонентов на основе диоксида кремния и может представлять собой каталитическую ловушку из материала, который содержит носитель из тугоплавкого оксида металла, например оксида алюминия, на котором диспергирован каталитический компонент, такой как содержащий металл платиновой группы каталитический компонент, и сорбент NOx, содержащийся в одном или более основных кислородных соединений.

Патент США №6727202 описывает каталитическую ловушку, содержащую материал каталитической ловушки и тугоплавкий материал носителя, на котором находится материал каталитической ловушки. Материал каталитической ловушки содержит: (i) носитель из тугоплавкого оксида металла; (ii) каталитический компонент, эффективный для активации восстановления NOx в условиях стехиометрической или обогащенной смеси; и (iii) сорбент NOx, эффективный для адсорбции NOx в условиях обедненной смеси и десорбции и восстановления NOx до азота в условиях стехиометрической или обогащенной смеси. Сорбент NOx содержит оксид металла, выбранный из группы, которую составляют один или более оксидов щелочных металлов, оксидов щелочноземельных металлов и смеси одного или более оксидов щелочных металлов и оксидов щелочноземельных металлов. Марганцевый компонент выбран из группы, которую составляют: (1) оксид марганца, (2) смешанный оксид марганца и переходного металла и/или редкоземельного металла, (3) соединение щелочного металла и оксида марганца, (4) соединение щелочноземельного металла и оксида марганца и (5) смеси перечисленных выше оксидов и соединений. Сочетание в компоненте (a) оксида щелочного металла и диоксида кремния или какого-либо кремниевого соединения определенно исключается.

Международная патентная заявка WO 97/02886 описывает снижающую выбросы NOx композицию, содержащую снижающий выбросы NOx катализатор и сорбирующий NOx материал, которые диспергированы вблизи, но отдельно друг от друга на общем тугоплавком материале носителя. Сорбирующий NOx материал содержит основное кислородное соединение металла и необязательно содержит дополнительно диоксид церия. Снижающий выбросы NOx катализатор содержит каталитический металлический компонент, включающий платиновый металлический каталитический компонент. Каталитический металлический компонент отделен от сорбирующего NOx материала, который может представлять собой один или более оксидов металлов, карбонатов металлов, гидроксидов металлов и смешанных оксидов металлов. По меньшей мере, каталитический металлический компонент и сорбирующий NOx материал должен представлять собой отдельные частицы или находиться на отдельных частицах, причем данные частицы могут быть смешаны, или они могут находиться в отдельных слоях на материале носителя.

Патент США № 5451558 описывает способ уменьшения уровня NOx, CO и SO2 в выбросах газовой турбины. Поглощающий катализатор, предпочтительно изготовленный из оксида алюминия, платины и карбонатной соли, используют, чтобы окислять загрязняющие оксиды и поглощать их.

Патентная заявка США № 2006/0035782 описывает устойчивую к укрупнению зерен нейтрализующую отработавший газ автомобиля каталитическую композицию, включающую металл или содержащее металл соединение и компонент, содержащий ионы щелочного металла или щелочноземельного металла, связанные с основным оксидом, сопряженным с неорганической кислотой. Неорганическая кислота, с которой сопряжен основной оксид, имеет такое значение Ka, что нейтрализующая отработавший газ автомобиля каталитическая композиция оказывается устойчивой к фазовым переходам, которые уменьшают удельную поверхность. Данное изобретение также предлагает ловушку NOx, которая включает нейтрализующую отработавший газ автомобиля каталитическую композицию согласно данному изобретению.

Международная патентная заявка WO 02/22241 описывает композицию ловушки NOx, которая содержит: (a) по меньшей мере, один первый аккумулирующий NOx компонент, содержащий, по меньшей мере, один щелочной металл, нанесенный, по меньшей мере, на один первый материал носителя; и (b) платиновый катализатор окисления и, по меньшей мере, один второй аккумулирующий NOx компонент, который не представляет собой щелочной металл, нанесенный, по меньшей мере, на один второй материал носителя, в результате чего платиновый катализатор окисления и, по меньшей мере, один щелочной металл оказываются физически разделенными, и это в существенной степени способствует сохранению активности платинового катализатора окисления в отношении конверсии углеводородов.

Исторически автомобильные дизельные двигатели проектировали, чтобы обеспечить некоторое сочетание следующих четырех характеристик: эффективность расхода топлива, ограничение выбросов NOx, мощность на выходе и ограничение содержания взвешенных твердых частиц в отработавшем газе. Ранние стандарты отработавшего газа ограничивали максимально допустимое содержание моноксида углерода и углеводородов в отработавшем газе, что способствовало приспособлению катализаторов окисления дизельных двигателей в соответствии с данными стандартами. Стандарты отработавших газов вплоть до «евро 5» было очень легко выполнять, регулируя двигатель, чтобы ограничивать выбросы NOx, и устанавливая фильтр в систему выпуска отработавших газов, чтобы улавливать взвешенные твердые частицы (так называемый компромисс между улавливанием NOx и взвешенных твердых частиц). Для стандарта «евро 6» и предложений в США оказывается затруднительным выполнять требования в отношении выбросов взвешенных твердых частиц (которые в настоящее время включают требование сокращения выбросов взвешенных твердых частиц) без фильтра, если дополнительно требуются средства сокращения выбросов NOx на основе катализаторов. Таким образом, хотя можно устанавливать систему выпуска отработавших газов, содержащую поглощающий NOx катализатор на проточной монолитной подложке при отсутствии фильтра, чтобы выполнять, например, европейские стандарты выбросов вредных веществ, авторы настоящего изобретения, в общем, предполагают, что система, содержащая поглощающий NOx катализатор на проточной подложке, будет использоваться в некотором сочетании с фильтром, или что поглощающий NOx катализатор будет нанесен на фильтрующую монолитную подложку, например, фильтр с пристеночным потоком.

Типичная конструкция системы выпуска отработавших газов для легкового дизельного автомобиля содержит поглощающий NOx катализатор на проточной монолитной подложке и катализируемый сажевый фильтр (CSF), находящийся ниже его по потоку (т.е. в обычном направлении потока). Типичные проблемы, которые вызывает разработка поглощающего NOx катализатора для использования в таких системах, включают аккумулирование NOx и восстановление NOx при низкой температуре, относительно высокой скорости потока и относительно высоком содержании углеводородов в отработавшем газе. В современных дизельных автомобилях, как правило, используется инженерное решение, известное как рециркуляция отработавшего газа (EGR), чтобы лучше сокращать выбросы NOx, где часть отработавшего газа рециркулирует во впуск двигателя на протяжении, по меньшей мере, некоторой части внутренне запрограммированного графика скорости/нагрузки. Определение точки в системе выпуска отработавших газов, из которой поступает отработавший газ для EGR, составляет часть вышеупомянутых проблем. Одно типичное решение заключается в том, чтобы принимать для EGR отработавший газ из точки, находящейся ниже по потоку относительно CSF, в результате чего получается так называемая рециркуляция отработавшего газа низкого давления (или большой протяженности).

Сущность изобретения

Совершенно неожиданно авторы настоящего изобретения обнаружили, что цезий можно стабилизировать, образуя силикат цезия, таким образом, что вышеупомянутые недостатки сокращаются или устраняются, и все же он остается активным для циклической адсорбции и десорбции NOx согласно представленным выше уравнениям реакций (2) и (3). Стабилизация цезия приводит к тому, что увеличивается его количество, сохраняющееся в покрытии из пористого оксида в процессе старения катализатора, и, таким образом, повышается эффективность ловушки NOx.

Согласно настоящему изобретению, предложен аккумулирующий NOx компонент, содержащий силикат цезия (Cs2SiO3) и, по меньшей мере, один металл платиновой группы.

Полезное преимущество силиката цезия заключается в том, что он не растворяется в воде; таким образом, уменьшается вероятность того, что цезий будет удаляться и испаряться после холодного запуска двигателя.

Краткое описание чертежа

Чтобы в большей степени понимать настоящее изобретение, следующие примеры представлены исключительно в качестве иллюстраций и со ссылкой на прилагаемые чертежи, на которых:

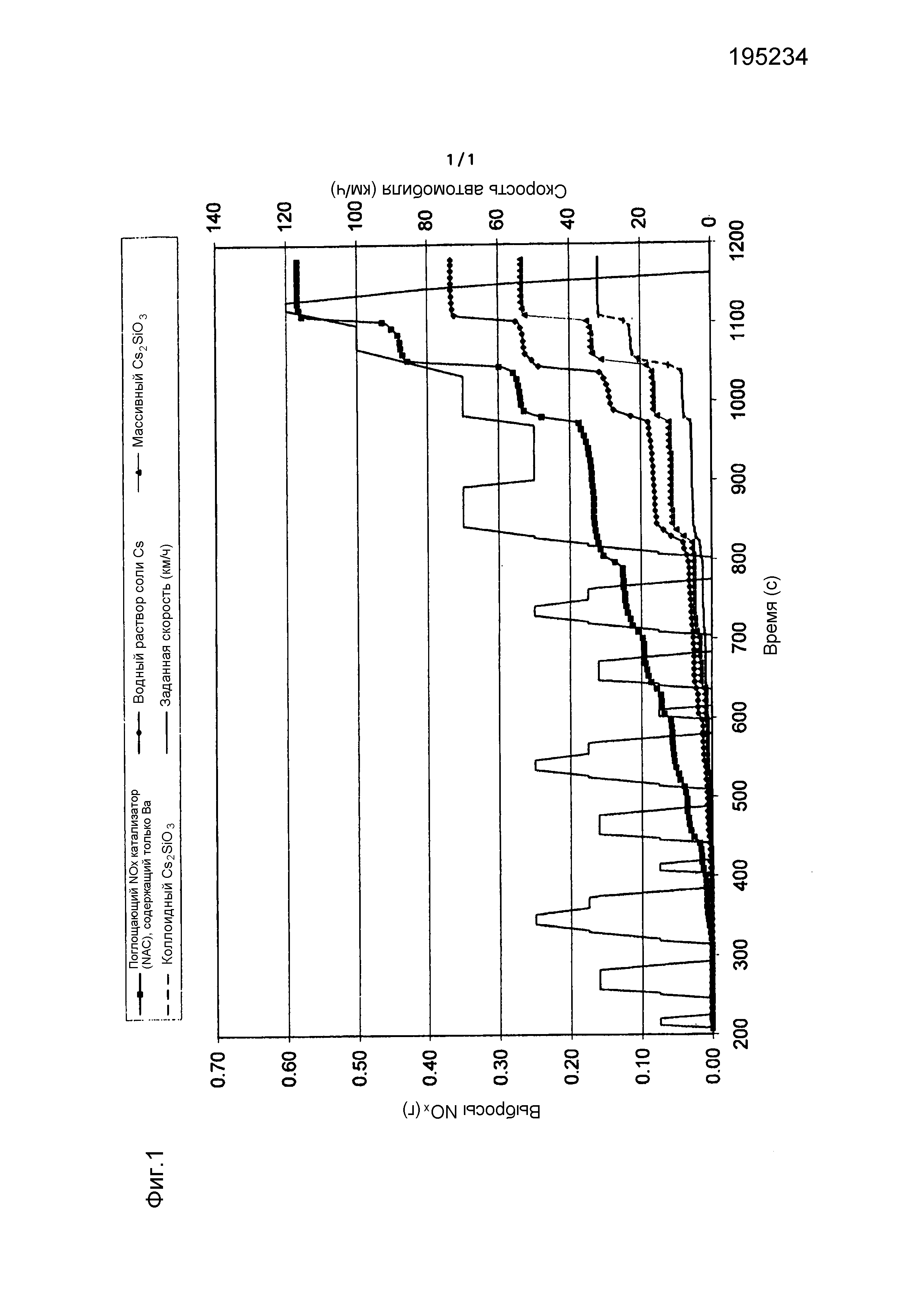

фиг. 1 представляет график сравнения совокупных выбросов NOx в отработавших газах автомобилей, на котором установлен двухслойный (т.е. содержащий полный состав) поглощающий NOx катализатор (NAC), содержащий силикат цезия согласно настоящему изобретению, и сравнительные поглощающие NOx катализаторы, не содержащие цезия или содержащие цезий только в растворимых соединениях.

Подробное описание изобретения

В то время как авторы настоящего изобретения в ходе экспериментов обнаружили, что преимущества настоящего изобретения можно получить, используя имеющийся в продаже «массивный» силикат цезия (поставщик Alfa Aesar), авторы обнаружили, что золь силиката цезия, содержащий, по меньшей мере, один металл платиновой группы, полученный реакцией коллоидного диоксида кремния, и водный раствор нитрата цезия в присутствии водного раствора соли металла платиновой группы обеспечивают значительно более высокую эффективность. Авторы настоящего изобретения полагают, что это объясняется тем, что размер частиц используемого коллоидного диоксида кремния (диаметр частиц составляет приблизительно 22 нм) приводит к очень малому размеру частиц силиката цезия в покрытии из пористого оксида. Используемый массивный Cs2SiO3 имеет относительно большой размер частиц, и авторы настоящего изобретения полагают, что по этой причине оказалась ограниченной полученная в результате способность аккумулирования и высвобождения NOx.

Для аккумулирующих NOx компонентов, в которых силикат цезия нанесен на тугоплавкий оксид металла, носитель из тугоплавкого оксида металла можно выбирать из группы, которую составляют оксид алюминия, диоксид кремния, оксид магния, аморфный двойной оксид кремния и алюминия, диоксид титана, диоксид циркония, массивный диоксид церия, молекулярное сито или смесь, сложный оксид или смешанный оксид любых двух или более из перечисленных выше металлов. Особенно тугоплавкий оксид металла представляет собой гомогенный алюминат магния. Авторы настоящего изобретения исследовали ряд гомогенных алюминатов магния для использования в поглощающих NOx катализаторах и обнаружили, что предпочтительными являются гомогенные алюминаты магния, представленные формулой MgO·Al2O3, где n≥1,5. Особенно предпочтительным является гомогенный алюминат магния, в котором число n равно 4.

Чтобы повысить гидротермальную устойчивость, носитель из тугоплавкого оксида металла можно легировать, используя один или более оксид из диоксида кремния и оксидов редкоземельных металлов, например, таких как лантан, неодим, иттрий и т.д.

При использовании в настоящем документе термин «массивный» означает по отношению к восстанавливаемому оксиду, такому как диоксид церия (или любой другой компонент), что диоксид церия присутствует в виде твердых частиц. Эти частицы обычно являются очень мелкими, таким образом, что, по меньшей мере, 90% частиц имеют диаметр, составляющий приблизительно от 0,5 до 15 мкм. Термин «массивный» предназначен для отличия от ситуации, в которой используют диоксид церия, «диспергированный» на тугоплавком материале носителя, например, в результате пропитывания материала носителя раствором, например, нитрата церия, или некоторой другой дисперсией компонента и последующего высушивания и обжига для превращения пропитывающего нитрата церия в дисперсию частиц диоксида церия на поверхности тугоплавкого носителя. Таким образом, полученный в результате диоксид церия является «диспергированным» на поверхности и, в большей или меньшей степени, в поверхностном слое тугоплавкого носителя. Диспергированный диоксид церия не присутствует в массивной форме, потому что массивный диоксид церия содержит мелкие твердые частицы диоксида церия.

В вариантах осуществления какой-либо или каждый металл платиновой группы, который присутствует в аккумулирующем NOx компоненте, выбран из группы, которую составляют платина, палладий, родий и смеси любых двух или более данных металлов. Однако в предпочтительном варианте осуществления для использования в имеющем полный состав слоистом поглощающем NOx катализаторе (см. примеры) металл платиновой группы, присутствующий в аккумулирующем NOx компоненте, представляет собой родий.

В предпочтительном варианте осуществления на носитель из тугоплавкого оксида также нанесен оксид редкоземельного металла, такой как диоксид церия или оксид празеодима, предпочтительно диоксид церия.

Документы предшествующего уровня техники показывают, что марганец может повышать активность аккумулирующих NOx компонентов, таких как барий (см. патент США № 6727202). Авторы настоящего изобретения обнаружили, что марганец может повышать активность аккумулирующего NOx компонента согласно настоящему изобретению, который содержит силикат цезия.

Согласно следующему аспекту, настоящее изобретение предлагает поглощающий NOx катализатор, содержащий аккумулирующий NOx компонент согласно настоящему изобретению, который находится на монолитной подложке.

Согласно одному варианту осуществления, поглощающий NOx катализатор согласно настоящему изобретению содержит, по меньшей мере, один щелочноземельный металл.

В предпочтительной конфигурации поглощающий NOx катализатор содержит два или более слоев, где силикат цезия как аккумулирующий NOx компонент находится в первом слое и, по меньшей мере, один щелочноземельный металл находится во втором слое. В особенно предпочтительной конфигурации первый слой находится над вторым слоем, в том числе лежит непосредственно на втором слое, или один слой (или несколько слоев) помещают между первым и вторым слоями.

В предпочтительном варианте осуществления второй слой содержит платину и/или палладий.

Согласно следующему аспекту, предложена система выпуска отработавших газов для использующего обедненную смесь двигателя внутреннего сгорания, содержащая поглощающий NOx катализатор согласно настоящему изобретению.

В следующем аспекте предложен автомобиль, содержащий систему выпуска отработавших газов согласно настоящему изобретению.

Согласно следующему аспекту, предложен способ очистки отработавшего газа, содержащего NOx, из использующего обедненную смесь двигателя внутреннего сгорания, причем данный способ включает стадии контакта аккумулирующего NOx компонента, содержащего силикат цезия (Cs2SiO3) и, по меньшей мере, один металл платиновой группы, с обедненным отработавшим газом, содержащим NOx, чтобы адсорбировать из него NOx; и периодической десорбции адсорбированного NOx посредством контакта аккумулирующего NOx компонента со стехиометрическим или обогащенным отработавшим газом.

Согласно следующему аспекту, предложен способ изготовления аккумулирующего NOx компонента согласно настоящему изобретению, причем данный способ включает стадии объединения и реакции водного раствора соли, по меньшей мере, одного металла платиновой группы, водного раствора соли цезия и источника диоксида кремния.

Предпочтительно источник диоксида кремния представляет собой коллоидный диоксид кремния, т.е., например, золь, который содержит частицы с диаметром, составляющим приблизительно 22 нм, и который поставляется на продажу под наименованием Ludox фирмой W. R. Grace & Co. В качестве альтернативы, источник диоксида кремния может представлять собой цеолиты, аморфные двойные оксиды кремния и алюминия, тонкодисперсные материалы на основе диоксида кремния или растворимые в воде силикатные соединения. Авторы настоящего изобретения изготовили компонент аккумулирующего NOx компонента, объединяя тонкодисперсный диоксид кремния (S3О) и водный раствор, содержащий соль цезия (нитрат цезия (CsNO3)), и затем подвергая распылительной сушке полученную суспензию с последующим обжигом полученного продукта. Полученный в результате силикат цезия затем объединяли с водным раствором металла платиновой группы, после чего композицию подвергали сушке и обжигу, чтобы получить аккумулирующий NOx компонент согласно настоящему изобретению.

Альтернативный способ изготовления на месте применения заключается в том, чтобы наносить, например, путем пропитывания, соль цезия на подходящий носитель, например оксид алюминия, и затем объединять данный компонент с содержащим источником диоксида кремния компонентом, на который нанесен, по меньшей мере, один металл платиновой группы в том же слое, или путем совместного осаждения соли цезия из водного раствора и соли кремния из водного раствора на подходящем носителе и объединения этого материала с водным раствором металла платиновой группы, или путем введения цезиевого компонента на носителе в состав поглощающего NOx катализатора в слой, который находится под слоем, содержащим компонент источника диоксида кремния, на который нанесен, по меньшей мере, один металл платиновой группы. При использовании цезий может мигрировать из исходного материала носителя, но при контакте с источником диоксида кремния в находящемся выше слое он может образовывать силикат цезия.

Примеры

Сравнительный пример 1. Изготовление поглощающего NOx катализатора (NAC), содержащего только Ba

Первый слой покрытия из пористого оксида получали, суспендируя в воде имеющий высокую удельную поверхность гамма-оксид алюминия и затем добавляя соответствующие количества растворов Pt и Pd. Содержание Pt и Pd в готовом покрытии из пористого оксида составляло 0,41 и 0,17%, соответственно. Затем в покрытие из пористого оксида добавляли Ba в виде ацетатной соли. Содержание Ba в готовом катализаторе составляло 600 г/куб. фут (21186 г/м3).

Покрытие из пористого оксида наносили на керамическую ячеистую монолитную подложку, имеющую размеры 4,16×4,5 дюймов (10,57×11,43 см), плотность ячеек 400 на дюйм (157 на см) и толщину стенок ячеек 0,004 дюйма (0,10 мм), используя способ, описанный в патенте США № 7147892. После этого покрытие сушили при 100°C на воздухе и затем обжигали при 550°C на воздухе.

Второй слой покрытия из пористого оксида получали, суспендируя в воде имеющий высокую удельную поверхность диоксид циркония, легированный редкоземельными металлами (лантан и неодим), и имеющий высокую удельную поверхность гамма-оксид алюминия. Нитрат родия затем добавляли к покрытию из пористого оксида. Содержание Rh в готовом покрытии из пористого оксида составляло 0,062%. После этого добавляли нитрат церия, получая содержание Ce 400 г/куб. фут (14124 г/м3). Данное покрытие из пористого оксида затем наносили на ранее высушенный и обожженный слой, используя описанный выше способ, и полученное в результате изделие сушили и обжигали, используя такие же условия, как для первого слоя.

Сравнительный пример 2. Изготовление NAC, содержащего Ba и растворимый Cs

Первый слой изготавливали и наносили на такую же монолитную подложку, как подложка, описанная в сравнительном примере 1.

Второй слой покрытия из пористого оксида изготавливали таким же способом, как в сравнительном примере 1, за исключением того, что нитрат цезия добавляли к покрытию из пористого оксида после добавления нитрата родия и перед добавлением Ce, в результате чего содержание Ce в готовом катализаторе составляло 200 г/куб. фут (7062 г/м3).

Пример 3. Изготовление NAC, содержащего Ba и массивный Cs2SiO3

Первый слой изготавливали и наносили на такую же монолитную подложку, как подложка, описанная в сравнительном примере 1.

Второй слой покрытия из пористого оксида изготавливали таким же способом, как в сравнительном примере 1, за исключением того, что силикат цезия (Alfa Aesar) добавляли к покрытию из пористого оксида после добавления нитрата родия и перед добавлением Ce, в результате чего содержание Cs в готовом катализаторе составляло 200 г/куб. фут (7062 г/м3).

Пример 4. Изготовление NAC, содержащего Ba и коллоидный Cs2SiO3

Первый слой изготавливали и наносили на такую же монолитную подложку, как подложка, описанная в сравнительном примере 1.

Второй слой покрытия из пористого оксида получали, суспендируя в воде имеющий высокую удельную поверхность диоксид циркония, легированный редкоземельными металлами (лантан и неодим), и имеющий высокую удельную поверхность гамма-оксид алюминия. Нитрат родия затем добавляли к покрытию из пористого оксида. После этого коллоидный диоксид кремния Ludox AS40 от фирмы W. R. Grace & Co. и нитрат цезия добавляли к покрытию из пористого оксида. Добавляли достаточное количество Cs, чтобы получить содержание Cs в готовом катализаторе, составляющее 200 г/куб. фут (7062 г/м3). Добавляли достаточное количество Ludox, чтобы получить атомное соотношение Cs и Si в готовом катализаторе, составляющее 2:1. После этого добавляли нитрат церия, чтобы получить содержание Ce, составляющее 400 г/куб. фут (14124 г/м3). Данное покрытие из пористого оксида затем наносили на ранее высушенный и обожженный слой, используя описанный выше способ, и полученное в результате изделие сушили и обжигали, используя такие же условия, как для первого слоя.

Пример 5. Испытание катализатора

Содержащие свеженанесенные каталитические покрытия монолитные подложки (брикеты), полученные в сравнительных примерах 1 и 2 и примерах 3 и 4 согласно настоящему изобретению, подвергали старению в системе выпуска отработавших газов установленного на стенде 4,5-литрового восьмицилиндрового бензинового двигателя V-образной конфигурации, который отрегулировали для работы при λ=1 с периодическим импульсным использованием обедненной смеси. NAC устанавливали в положении, соответствующем установке под полом кузова автомобиля, ниже по потоку относительно непосредственно присоединенного трехкомпонентного катализатора. Двигатель работал при достаточной нагрузке, чтобы созданная внутри брикета температура составляла 830°C. Полный цикл старения для каждого брикета составлял 32 часа.

Полученный в каждом примере брикет устанавливали в систему выпуска отработавших газов имеющегося в продаже автомобильного 3,5-литрового использующего непосредственное впрыскивание обедненной смеси бензинового двигателя вместо установленного под полом кузова NAC, первоначально оборудованного производителем. Кроме того, установленный производителем непосредственно присоединенный трехкомпонентный катализатор заменяли предложенным заявителем трехкомпонентным катализатором, который подвергали старению, используя такой же цикл старения, как цикл, описанный в предыдущем параграфе. Автомобиль эксплуатировали в европейском цикле MVEG-B (см. график заданной скорости автомобиля на фиг. 1), и измеренное содержание NOx в выбросах отработавшего газа представлено на фиг. 1.

На чертеже можно видеть, что NAC в сравнительном примере 1 (обозначенный как NAC, содержащий только Ba) имеет меньшую эффективность, чем NAC в сравнительном примере 2 (обозначенный как водный раствор соли Cs), где растворимую соль цезия также использовали в изготовлении катализатора. Однако из сравнения данных сравнительного примера 2 и примера 3 (обозначенного как массивный Cs2SiO3) можно видеть, что в примере 3 получены значительно превосходящие результаты. Это возможно, потому что растворимая соль цезия может мигрировать в керамическую монолитную подложку, испаряться или мигрировать из верхнего слоя в нижний слой во время старения катализатора. Еще одно существенное преимущество можно наблюдать при использовании способа приготовления коллоидного Cs2SiO3 на месте применения (сравним результаты примеров 3 и 4).

Во избежание сомнения, полное содержание документов предшествующего уровня техники, процитированных в настоящем документе, включено в настоящий документ посредством ссылки.

Реферат

Изобретение относится к аккумулирующему NOкомпоненту, содержащему его поглощающему NOкатализатору для использования в очистке отработавших газов от автомобилей, системе выпуска отработавших газов двигателей внутреннего сгорания и способу очистки отработавших газов, содержащих NO. Поглощающий NOкатализатор содержит два или более слоев, нанесенных на монолитную подложку, в котором первый слой содержит аккумулирующий NOкомпонент, содержащий силикат цезия (CSSiO) и металл платиновой группы, и второй слой содержит щелочноземельный металл. Изобретение обеспечивает эффективную очистку отработавших газов от автомобильных двигателей. 4 н. и 10 з.п. ф-лы, 1 ил., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ разложения диоксида азота

Комментарии