Способ регенерации вторичных текстильных материалов - RU2100493C1

Код документа: RU2100493C1

Чертежи

Описание

Изобретение относится к текстильной промышленности, в частности к способам регенерации вторичных текстильных материалов, например утильной мешкотары в волокно или аппаратную пряжу.

Классическим способом регенерации

вторичных текстильных материалов является способ, реализованный в линии для переработки отходов хлопкопрядильного, хлопкоткацкого и швейного производства, реализованной фирмой "Laroche et Fill",

Франция(см. ж. "African textiles", 1984, N 182,с.40,65 или обзор "Технологические процессы и оборудования для регинерации вторичных текстильных материалов",Н.А.Лебедев,В.Ф.Кроткова,Т. И.

Тимоненко.Серия N 1, М. ЦНИИТЭИМС;1991,в.9 с.16-18,36-37). [1,2]

Способ включает резку сырья на лоскут в резальной машине, разволокнение лоскута на клочки, а затем на нити и волокна.

Недостатком предлагаемого способа является то, что в линии для резки сырья используется резальная машина ротационного типа, которая при резке сминает и сваливает лоскут, а многобарабанные щипальные машины при разволокнении лоскута рвут лоскут на куски вместе с волокном, в результате чего с получением небольшого количества волокон со средней длиной от 15 до 20 мм, которые в дальнейшем могут быть использованы для аппаратной пряжи, образуется большое количество более коротких волокон, применение которых в текстильной промышленности вызывает определенные затруднения.

В известных способах регенерации вторичных текстильных материалов каждая операция как в отдельности, так и в совокупности в зависимости от исходного сырья, требований к конечному продукту и его качеству со временем изменялась и совершенствовалась. В связи с этим менялись и конструкции машин и механизмы, осуществляющие эти операции.

Известно, что операция резки сырья на лоскут

от

качества измельчения которой зависят такие характеристики, как средняя длина волокна, массовые доли клочков и коротких волокон, может осуществляться различными способами с использованием,

например:

резальной машины гильотинного типа последовательно установленной на ней резальной машиной ротационного типа с вращающимися ножами (см. ранее приведенные обзор, с. 3-4). Машина

предназначена для

разработки вторичных текстильных материалов, спрессованных в кипу, гильотинным ножом; кипа перерезается в поперечном направлении на грубый лоскут, который затем поступает под

вращающиеся ножи

ротационной резальной машины и измельчается до мелкого лоскута; использование дисковых ножей приводит к сдвиганию, смятию лоскута, а полученная масса представляет собой хаотическую,

рыхлую и

неоднородную структуру с большим содержанием мелких клочков;

резальной машиной гильотинного типа с последовательным расположением ножей, с помощью которых сырье перерезается только

в одном

направлении; для получения лоскута необходимых размеров и осуществлении последующей операции разволокнения необходим последующий цикл резки с возвратом сырья (1 и 2 приведенный обзор, с. 11);

резальной машиной с последовательно установленными плоским и батареей дисковых ножей (см. ранее приведенный обзор,[1, c. 11]). Так как дисковые ножи при перерезании сырья сдвигают, сминают

лоскут,то

для качественной резки расстояние между ножами должно быть небольшим, что не соответствует требуемым размерам лоскута, а увеличение расстояния между ножами приводит к ухудшению качества

резки.

Операция разволокнения лоскута на отдельные клочки, а затем на нити и волокна полученного лоскута осуществляется различными способами с использованием, например щипальных машин, вращающиеся барабаны которых снабжены зубьями или колками различной формы (круглой, треугольной, плоской и т.п.) (см. ранее приведенный обзор [1, c. 22]), при этом щипальные машины с помощью зубьев или колков растаскивают, расщипывают лоскут на клочки, вырывают из них отдельные нити и волокна.

Известны щипальные машины, в которых неразработанные клочки с помощью конвейера возвращаются на повторное разволокнение (см. ранее приведенный обзор [1, c. 17] ). В зависимости от вида разволокняемого сырья и требуемой степени разволокнения используется одно, шестибарабанные машины. На первый барабан сырье поступает в виде большой объемной массы из лоскута достаточно крупных размеров, на второй доставляется транспортером в виде множества клочков разных размеров с первыми признаками разволокнения, -третий и последующие барабаны окончательно формируют волокнистую смесь.

Недостатком всех щипальных машин является снижение длины волокна с существенным увеличением короткого волокна, не пригодного для аппаратной пряжи.

Наиболее близким к изобретению по совокупности существенных признаков и достигаемому результату является способ регенерации вторичных текстильных материалов см. Н. А. Лебедев, В. Ф. Кроткова, Т. И. Симоненко, Обзор "Технологические процессы и оборудование для регенерации вторичных текстильных материалов", [1, c. 35-37] включающий резку сырья на лоскут при непрерывном его перемешивании под ножи резальной машины, разволокнение лоскута на отдельные клочки, а затем нити и волокна.

Недостатком указанного способа является незначительный выход волокна, используемого для аппаратной пряжи. Способ содержит дополнительную операцию по разработке кипы с сырьем, которую предварительно разрезают, растаскивают, а затем уже расстилают в полотно перед тем, как нарезать на лоскут нужной длины. Кроме того, для разволокнения используют щипальные машины, которые (как было указано) также интенсивно разрывают волокна, увеличивая количество коротких волокон в общей массе.

Технический результат изобретения расширение сырьевой базы и сохранение длинного волокна при регенерации.

Это достигается за счет того, что в способе регенерации вторичных текстильных материалов, в ключающем резку сырья на лоскут при непрерывном его перемещении под ножи резальной машины, разволокнение лоскута на отдельные клочки, а затем нити и волокна, перед резкой на лоскут сырье, в качестве которого используют утильную мешкотару, обрабатывают и очищают, после, разволокнения лоскута осуществляют последующее расчесывание полученной массы на чесальных машинах, при этом резке сырья проводят на резальных машинах с ножами гильотинного типа дважды, в первой резке мешкотару режут в поперечном направлении ленты, а во второй резке в продольном на лоскут путем изменения направления движения лент на 90o, причем разволокнение лоскута на клочки затем нити и волокна осуществляют последовательно в цилиндрической камере.

При анализе патентной и технической литературы не было найдено информации по регенерации такого сырья, как утильная мешкотара. Причиной исключения этого сырья из уже освоенной сырьевой базы не были установлены.

Льняная нить, которая используется при изготовлении мешкотары, малокрученная и похожа скорее на ровничную, внутри которой волокна не связаны между собой. Само полотно мешка рогожка, имеет рыхлое плетение. В связи с чем уже на самой первой стадии резки мешкотары на лоскут, концы основы и утка самораскручиваются. Уже сами по себе эти свойства являются показателями возможности генерирования этого сырья. Процесс регенерации мешкотары является по сравнению с другими видами сырья менее сложным и трудоемким, а выход конечного продукта составляет 90% а тем самым происходит экономия дефицитного натурального сырья и удешевление конечного продукта при повышении его качества.

Сохранение волокна уже на первых этапах регенерации осуществляется за счет ориентированной подачи мешкотары, при этом аккуратно разложенной под ножи гильотинного типа, которые перерезают подаваемое сырье по всей ширине ленты. Усилие разрезания передается по всей линии среза, при этом ленты не сминаются и не сдвигаются.

Далее направление движения ленты меняется с поперечного на продольное, т. е. на 90o за счет перевода их с одного транспортера на другой, и под ножи подаются ленты, которые разрезаются на лоскут. При описанном способе резки лоскут имеет аккуратно обрезанные края, не помят и соорентирован. Сама по себе масса лоскута небольшая, поэтому подача его в цилиндрическую камеру разволокнения дозирована и постоянна.

Разволокнение в цилиндрической камере, оборудованной деками на первом этапе происходит за счет надрезания узлов в неразобранном клочке и нанесении ударов по всей длине клочка плоскими ножами. На этом этапе клочки рассыпаются на отдельные нити и волокна, которые окончательно разволокняются вращающимися молотками.

Весь технологический цикл разволокнения в предложенном способе представляет собой бережное обращение с волокном, ни на одном этапе волокно не разрывается, аккуратно прорезанный лоскут подвергается воздействию вращающихся ножей, которые скорее разбивают лоскут, чем его разрезают, а вращающиеся молотки довершают его разбивку, растаскивание.

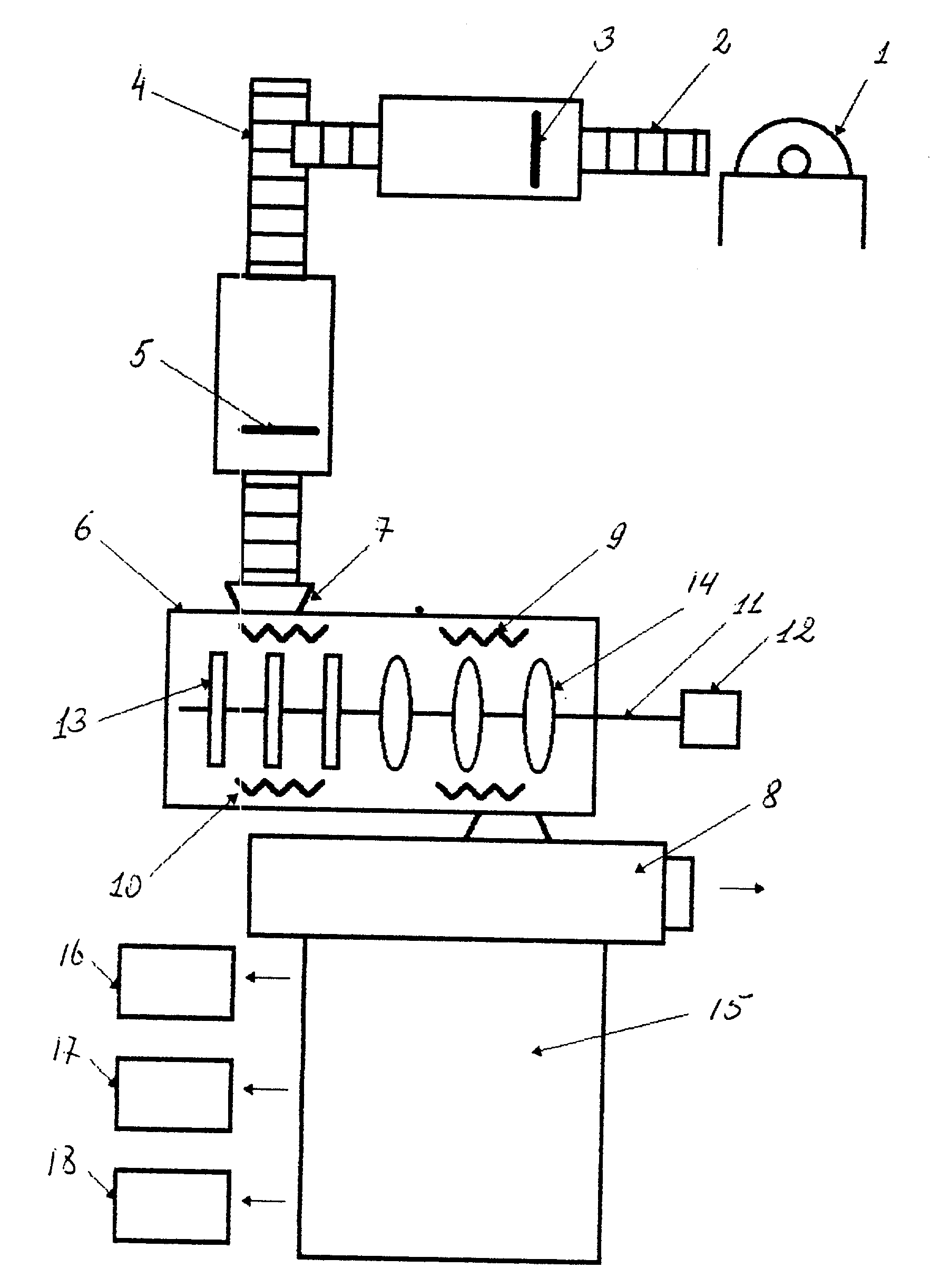

Изобретение поясняется чертежом, на котором изображена схема линии, реализующей предложенный способ регенерации вторичных материалов.

Линия содержит опорочные станки 1 для удаления с мешков швов и кромок, подающий транспортер 2, над которым размещена резальная машина с ножом 3 гильотинного типа. Нож 3 расположен поперек транспортера 2. Под углом 90o к транспортеру 2 установлен подающий транспортер 4, над этим транспортером также установлена резальная машина с ножом 5 гильотинного типа. Нож 5 также расположен поперек этого транспортера. К транспортеру 4 прилегает цилиндрическая камера 6 с загрузочным люком 7 и системой аспирации 8. Внутренняя поверхность камеры 6 снабжена деками 9, 10. Внутри камеры 6 установлен вал 11 с приводом от двигателя 12. Вал имеет две зоны, с шарнирно закрепленными плоскими ножами 13 и шарнирно закрепленными молотками 14. Под цилиндрической камерой 6 расположена емкость 15 для накопления регенерированного волокна. Рядом с емкостью 15 установлены чесальные машины 16, 17 и 18.

Способ регенерации осуществляется следующим образом. Предварительно обработанная и очищенная мешкотара поступает на опорные станки 1, на этих станках с мешков удаляется швы и кромка, затем подготовленное сырье аккуратно раскладывается на поперечный транспортер 2. При непрерывном перемещении сырье подается под гильотинный нож 3 и мешок режется на ленты. Ленты перемещаются к транспортеру 4 и укладываются на него по длине. В результате продольного расположения транспортера 4 ленты при движении перерезаются ножом 5 на лоскут. Затем лоскут подается в цилиндрическую камеру 6, проходя через камеру между деками 9, 10 и ножами 13 лоскут разрыхляется, разбивается на отдельные нити и волокна в местах связи клочков перерезаются, затем полученная масса перемещается под вращающиеся молотки 14, которые окончательно разволокняют полученную массу. С помощью аспирационного устройства разволокненная масса направляется в емкость 15 накопления, а пыль при этом удаляется через систему 8. Длее из емкости накопления регенерированное волокно в ручную направляется на чесальные машины 16,17 и 18.

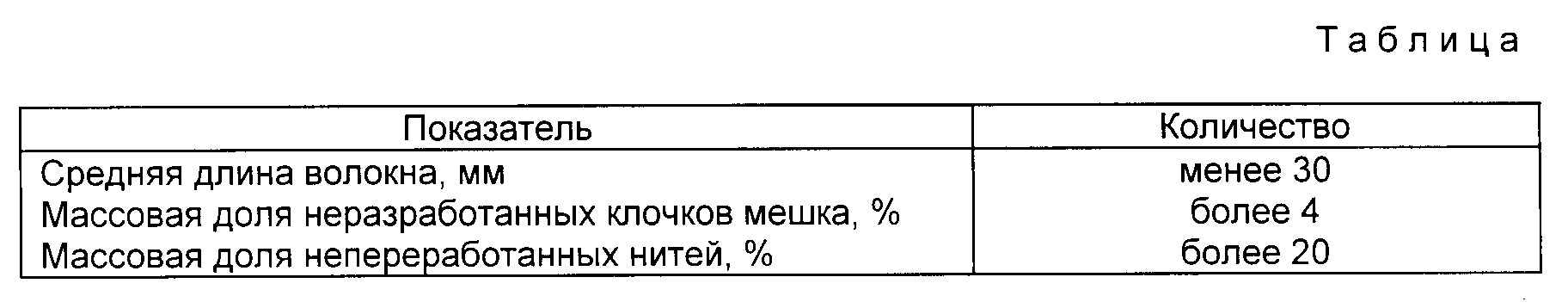

Предлагаемый способ был реализован в описанной линии. На этой линии было получено регинерированное волокно со следующеми показателями.

Показатели регинерированного волокна из утильной мешковины, полученные предложенным способом приведены в таблице. Установка рассчитана на производство регенерированного волокна в количестве 525 т/год.

Из таблицы видно, что полученное регенерированное волокно соответствует требованиям, предъявляемым к вторичным текстильным материалам.

Реферат

Изобретение используется в текстильной промышленности, а именно при регенерации вторичных текстильных материалов. Сущность изобретения: способ включает резку сырья на лоскут при непрерывном его перемещении под ножи резальной машины гильотинного типа, которую осуществляют дважды, разволокнение лоскута на отдельные клочки, а затем нити и волокна, перед резкой на лоскут сырье, в качестве которого используют утильную мешкотару, обрабатывают и очищают, а после разволокнения лоскута осуществляют последующее расчесывание полученной массы на чесальных машинах. При первой резке мешкотару режут в поперечном направлении на ленты, а во второй резке в продольном - на лоскут путем изменения направления движения лент на 90o. Разволокнение лоскута осуществляют последовательно в цилиндрической камере. 1 ил., 1 табл.

Комментарии